МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

Федеральное государственное образовательное учреждение

высшего профессионального образования

Пермская государственная сельскохозяйственная академия

имени академика Д.Н. Прянишникова

И.П. Машкарева, Н.В.Трутнев

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

ОБОРУДОВАНИЯ В ЖИВОТНОВОДСТВЕ

учебно-методическое пособие по курсовому проектированию для студентов специальностей 110304 «Технология ремонта и обслуживания машин в АПК» и 190603 «Сервис транспортных и технологических машин и оборудования в сельском хозяйстве»

Пермь 2008

Учебно-методическое пособие разработано в соответствии с программой дисциплины «Машины и оборудование в животноводстве» преподавателями кафедры технологического оборудования в животноводстве доцентом Н.В. Трутневым и ст. преподавателем И.П. Машкаревой.

Пособие предназначено для студентов специальности 110304 «Технология ремонта и обслуживания машин в АПК» и 190603 «Сервис транспортных и технологических машин и оборудования в сельском хозяйстве» очной и заочной форм обучения, может быть использовано также студентами специальности 110301 «Механизация сельского хозяйства» инженерного факультета при выполнении соответствующего раздела курсовых и дипломных проектов.

Пособие обсуждено на заседании кафедры ТОЖ (протокол №6 от «20» марта 2008 г.) и рекомендовано к изданию методической комиссией факультета технического сервиса (протокол № 7 от «22» мая 2008 г.)

Рецензент: доцент кафедры технического сервиса, к.т.н. Анисимов В.А.

ВВЕДЕНИЕ

Условия большой концентрации животных предъявляют жесткие требования к показателям надежности, безотказности машин и оборудования животноводческих ферм и комплексов. Потеря работоспособности машин приводит к дополнительным затратам на их восстановление, а также к убыткам от снижения продуктивности животных.

Практика показывает, что нарушение режима кормления и поения ведет к снижению продуктивности дойных коров на 15 %, нарушение воздухообмена приводит к заболеваниям и отходу молодняка животных и птицы на 20…25%, а привес снижается на 10…14%.

Условия эксплуатации машин и оборудования более жесткие, а режим эксплуатации более напряженный, чем на промышленных предприятиях. Большое количество техники простаивает из-за неисправностей или списывается, не побывав в ремонте, через 2…4 года после их установки, что влечет повышение себестоимости продукции и нарушение ритмичности производства продукции животноводства.

Кроме того, многие хозяйства получили возможность закупать импортное дорогостоящее оборудование, срок эксплуатации которых рассчитан на более долгий срок. Однако, при выходе из строя данного оборудования себестоимость ремонта возрастает в несколько раз, так как необходимо оплатить доставку запасных частей и обслуживание при ремонте.

В настоящее время сеть предприятий по ремонту и техническому обслуживанию машин и оборудования животноводческих ферм в России развита недостаточно. Одной из основных причин является организационно-техническое несоответствие существующей базы возросшим требованиям по поддержанию в работоспособном состоянии парка животноводческих машин и оборудования, отсутствие рекомендаций по расчету рациональной базы по ремонту и техническому обслуживанию, ее мощности, размещения и структуры для конкретных зон страны.

Все это указывает на необходимость разработки теоретических и организационных мероприятий, связанных с определением оптимальной структуры производственной базы по техническому обслуживанию и ремонту машин и оборудования животноводческих ферм с учетом специфики зональных условий.

1. ОСНОВНЫЕ СВЕДЕНИЯ О КУРСОВОМ ПРОЕКТИРОВАНИИ

Курсовое проектирование является частью учебного процесса.

Цель курсового проектирования - закрепление и расширение знаний, полученных студентом за время изучения теоретического материала, применение этих знаний при решении конкретной технической задачи и приобретение начальных навыков проектирования, овладение методикой и навыками самостоятельного решения конкретных производственных задач.

Разрабатывая курсовой проект, студент решает основные вопросы технологии, устанавливает взаимосвязь отдельных операций в общем технологическом процессе производства, применяет на практике принципы расчета основного технологического оборудования. Разрабатывает или совершенствует конструкцию машины, рассчитывает ее основные конструктивно-технологические параметры. Определяет потребность в рабочей силе, последовательно излагает принятые в проекте решения, и на основе расчетов проектирует пункт технического обслуживания той или иной животноводческой фермы (комплекса) в зависимости от темы задания.

Курсовой проект должен развивать навыки у студента к самостоятельному решению технических вопросов и принятию правильных объемно-планировочных решений.

Курсовой проект является основной самостоятельной работой студента по проектированию и служит подготовкой к последующему выполнению дипломного проекта. Выполняют его на основании изучения дисциплин: "Детали машин", "Механизация погрузочно-разгрузочных, транспортных и складских работ", "Технология машиностроения", "Теплотехника и применение тепла в с.-х", "Надежность и ремонт машин", "Метрология и стандартизация", "Технология конструкционных материалов" и др.

Тематика курсового проектирования

Темы курсовых проектов должны отражать специфику проектируемого производства, быть строго индивидуальными, но одинаковой степени сложности. Темой курсового проекта может быть организация и планирование технического обслуживания животноводческой фермы (комплекса). Кроме того, темой курсового проекта может быть только разработка или совершенствование конструкции машины (технологического оборудования), ее узлов и деталей.

Для студентов, принимающих участие в научно-исследовательской работе по тематике кафедры, кафедра может утвердить в качестве курсового проекта работу научно-исследовательского характера по теме "Проведение экспериментальных исследовании по совершенствованию конструктивно-технологических параметров машин и оборудования ".

Защита курсового проекта

Курсовой проект, после его выполнения, проверяется руководителем на предмет допуска его к защите.

Защита курсового проекта проводится студентами перед комиссией из двух преподавателей, включая руководителя. Защита состоит из доклада до 10 мин и ответов на вопросы членов комиссии. Комиссия, учитывая объем и качество выполнения расчетно-пояснительной записки, графической части проекта и ответы на вопросы, выставляет дифференцированную оценку за курсовой проект, которая заносится в ведомость и зачетную книжку студента.

Содержание курсового проекта

Основанием для выполнения курсового проекта является задание, которое выдают студенту на кафедре. В нем указывают тему проекта, основные исходные данные и объем графической части.

Курсовой проект состоит из расчетно-пояснительной записки и графического материала.

Расчетно-пояснительная записка:

- оформляется в соответствии со стандартом предприятия [35];

- должна иметь объем 35 или более листов формата А4 (210 х 297 мм)

- оформлена согласно требованиям, установленными ГОСТ 2.105-79 "Общие требования к текстовым документам".

Записка состоит из расчетной и описательной частей с таблицами, схемами, рисунками и графиками. Основные разделы расчетно-пояснительной записки и их объем приведены в таблице 1.

Титульный лист – оформляется в соответствие со стандартом предприятия [35].

Задание на курсовой проект (Приложение 1) выдается преподавателем и при сдаче проекта вшивается в пояснительную записку.

Обязательным является требование для курсового проекта – составление ведомости курсового проекта, где указывается перечень материалов, вошедших в курсовой проект. Ведомость составляют по форме, представленной в стандарте предприятия и в соответствие с ГОСТ 2.106-96 (Приложение 2).

Реферат – краткое изложение цели работы и существа основных разработок, а также полученных результатов (Приложение 3). В начале реферата указывают число листов пояснительной записки, число таблиц и иллюстраций в ней, объем графической части. Сведения об иллюстрациях дополняют данными об их характере (схемы, графики, фотографии и т.п.). Затем приводят перечень ключевых слов, который должен характеризовать содержание реферируемого проекта. Перечень должен включать от 5 до 15 ключевых слов в именительном падеже, написанных в строку, через запятые. После ключевых слов располагают основной текст реферата, который должен отражать цель проекта, методы разработки, полученные результаты и основные показатели.

Объем реферата не должен превышать 2000 знаков (1…1,5 стр.). Текст реферата пишется на листе формата А4.

При составлении реферата его необходимо сделать максимально информативным.

Таблица 1 – Наименование разделов и ориентировочное количество страниц пояснительной записки

| Раздел | Ориентировочное количество страниц |

| Титульный лист | 1 |

| Задание на проект | 1 |

| Ведомость курсового проекта | 1 |

| Реферат | 1 |

| Содержание | 1 |

| Введение | 1–2 |

| 1. Общая характеристика объекта | 4–5 |

| 2. Расчет и планирование технического обслуживания фермы (комплекса) | 8-10 |

| 3. Конструкторская часть | 7-9 |

| 4. Безопасность жизнедеятельности | 3-4 |

| 5. Экономический раздел | 4–5 |

| Заключение | 1 |

| Список использованной литературы | 1–2 |

| Приложения | 1-3 |

| Спецификации |

В содержании указывается наименование каждой части пояснительной записки, номер страницы начала данной части (Приложение 4).

При оформлении содержания номер, наименование разделов и подразделов должны полностью соответствовать тем, что помещены в пояснительной записке. Оно должно включать все разделы и подразделы, начиная с введения и кончая приложениями, с указанием номера страницы (листа), где начинается раздел (подраздел). Заголовки разделов и подразделов должны быть написаны в соответствии с требованиями, предъявляемыми к оформлению заголовков основной части записки. Слово «Содержание» записывают в виде заголовка симметрично тексту прописными буквами.

Во введении расчетно-пояснительной записки необходимо изложить основные задачи, стоящие перед предприятиями технического сервиса, обосновать цели и задачи курсового проекта, актуальность его разработки и новизну предложенных решений (Приложение 5).

Общая характеристика объектов заключается в кратком описании фермы с обязательным указанием количества основных зданий, способа содержания животных в каждом помещении, марки и количество технологического и вспомогательного оборудования. По каждой имеющейся группе оборудования следует описать виды и периодичность технического обслуживания и ремонта, ее трудоемкость.

Расчет и планирование технического обслуживания фермы (комплекса)

В данном разделе определяется трудоемкость технического обслуживания и ремонта (ТО и Р) на ферме (комплексе). На основании расчетов определяют ориентировочную численность слесарей на ферме, количество инженерно-технических работников (ИТР), число мастеров-наладчиков и других работников службы ТО и Р. В соответствии с расчетами определяют профессиональный состав службы технического обслуживания и ремонта. Составляют план технического обслуживания и ремонта оборудования на ферме и определяют объем работы, передаваемой сторонним организациям.

Указывают систему и способ организации технического обслуживания, распределение обязанностей по техническому обслуживанию.

Затем следует разработка план пункта (станции) технического обслуживания с описанием его технологической оснастки. Указывают индивидуальные особенности, преимущества и недостатки. Описывают устройство объекта с указанием позиций в перечне оборудования и его технологического назначения, а также его соответствие с экспликацией помещений.

Конструкторскую часть начинают с патентного поиска устройств и технических средств для диагностики и ремонта технологического оборудования. Поиск можно начать, выбрав одну из установок в перечне оборудования пункта (станции) технического обслуживания и ремонта.

Обзор каждого источника заканчивается выводами о возможности и целесообразности применения той или иной технологии ремонта, конструкции машины, аппарата, установки.

Описание разрабатываемой машины, аппарата, устройства для технического сервиса (машины, аппарата или установки) начинают с указания его технологического назначения. Далее объект классифицируют по технологическому, конструктивному или какому-либо другому признаку. Указывают индивидуальные особенности, преимущества и недостатки (функциональные, энергетические и материаловедческие, экономические и т.д.). Затем описывают устройство объекта, его технологический процесс с указанием позиций узлов и деталей с номерами чертежей по спецификации проекта. Дают также подробный перечень операций по обслуживанию объекта в процессе работы с детальным описанием.

В конце описания приводят полную техническую характеристику объекта: марку, производительность, габаритные размеры, мощность, массу.

Раздел безопасность жизнедеятельности объединяет следующие вопросы: безопасность труда при выполнении различных видов работ и безопасность при эксплуатации конструкторской разработки.

Расчет экономической эффективности проекта содержит технико-экономические расчеты и выводы об экономической эффективности на основании расчета затрат на техническое обслуживание.

Заключение пишут с новой страницы после изложения основной части записки. Слово «Заключение» пишется на отдельной строке симметрично тексту прописными буквами. Заголовок не нумеруется.

В заключении расчетно-пояснительной записки отмечают основные результаты работы, выделяют главные особенности спроектированного объекта, машины или оборудования. Особое внимание обращают на оригинальные конструктивные решения, предложенные автором. Отмечают также за счет каких конструкторских, технологических решений достигнут рост производительности труда, снижение энергоемкости, улучшение качества выпускаемой продукции и т.д. В конце отмечают ожидаемый экономический эффект, установленный в результате сравнительного анализа показателей разработанного объекта и аналога. Объем заключения должен составлять 1,5…2 страницы.

Завершает пояснительную записку список использованной литературы. При ссылке в тексте на литературный источник указывают в квадратных скобках его порядковый номер по списку литературы.

Ссылки в тексте на источник делают в квадратных скобках, например, [1]. Не рекомендуется в квадратных скобках вместе с номером источника указывать страницы, на которых расположен используемый материал, номера таблиц. Ссылки на отдельные разделы, подразделы, рисунки источника не допускаются.

Все данные об источниках должны иметь установленную полноту элементов библиографического описания и установленные сокращения.

Примеры записи использованных источников:

- книга одного автора

Бабусенко С.М. Проектирование ремонтно-обслуживающих предприятий. – М.: Агропромиздат, 1980. – 332 с.

- книга двух авторов

Черноиванов В.И., Андреев В.П. Восстановление деталей сельскохозяйственных машин. – М.: Колос, 1983. – 288 с.

- книга трех авторов

Ерохин М.Н., Карп А.В., Соболев Е.И. и др. Детали машин и основы конструирования. – М.: КолосС, 2004. – 387 с.

- книга, написанная группой авторов

Проектирование авторемонтных предприятий. Учеб. пособие / Дехтеринский Л.В., Абелевич Л.А., Карагодин В.И. и др. – М.: Транспорт, 1981. – 218 с.

- справочник

Оборудование для текущего ремонта сельскохозяйственной техники. Справочник /Сост.: С.С. Черепанов, А.А. Афанасьев, И.И. Мочалов и др. - М.: Колос,. 1981. – 256 с.

- методические указания

Дипломное проектирование по ремонту машин. Метод. указ. для студентов-заочников специальности 1509 /Л.Ф.Баранов, В.П. Величко, Белорусская с.-х. акад. – Горки, 1986. – 67с.

- статья из журнала

Ходырев В.М. Аммонизация соломы //Техника в сельском хозяйстве. – №10, 1986. – С.16-18.

- статья из сборника научных трудов

Латушкин В.Н. Надежность двигателей СМД-14 после капитального ремонта // Повышение качества ремонта сельскохозяйственной техники: Бел.сельхоз.акад. – Горки, 1986. – Вып. 95. – С. 60-62.

- описание авторских свидетельств

А.с. 1015920 СССР, МКИ В 25 Y 15/00. Устройство для захвата деталей / Л.Т. Блохин, В.В.Гомолко (СССР), N 3360784/25-08; Заявлено 23.11.81; Опубл. 25.09.83, Бюлл. №12 // Открытия. Изобретения. – №12, 1983. – С. 82.

- автореферат диссертации

Гуськов И.Б. Совершенствование методов и средств диагностирования роторных рабочих органов зерноуборочных комбайнов: Автореф. дисс. канд. техн. наук: 05.20.03 /Ленинградский СХИ. – Ленинград – Пушкин, 1984. – 14 с.

- стандарт

ГОСТ 20000-82. Дизели тракторные и комбайновые. Основные параметры. Общие технические требования. – Взамен ГОСТ 20000-74; Введ. 01.01.84. – М.: Изд-во стандартов, 1982. – 8 с.

Приложениями в расчетно-пояснительной записке являются вспомогательные материалы, необходимые для ее полноты. Ими могут быть конструкторские документы (спецификации, схемы, чертежи, копии патентов, технологическая карта и т.д.). Приложения помещают после списка литературы, располагая их в порядке ссылок на них в тексте.

Приложение оформляют как продолжение записки и помещают за списком литературы или в виде самостоятельного документа.

Каждое приложение должно начинаться с нового листа с указанием в правом верхнем углу слова «Приложение» должно иметь название, которое записывается симметрично тексту. При наличии в записке более одного приложения нумерацию выполняют арабскими цифрами (без знака №) например, Приложение 1.

Текст каждого приложения при необходимости разделяют на разделы, подразделы и пункты, нумеруемые отдельно. Иллюстрации и таблицы в приложениях нумеруют в пределах каждого приложения.

В основном тексте записки должны быть ссылки на приложения.

В содержании перечисляются все приложения с указанием их номеров и названий.

Графическая часть проекта

Выполняют на двух листах формата А1 (594 х 841 мм) в соответствии с ГОСТ 2.301-68. В графическую часть входят следующие чертежи:

- план пункта технического обслуживания;

- сборочный чертеж установки (устройства) с необходимым количеством видов и разрезов.

План пункта (поста) технического обслуживания

Строительные чертежи выполняют по способу прямоугольного проектирования с соблюдением требований, предусмотренных стандартами ЕСКД (единая система конструкторской документации) и СПДС (система проектирования документации для строительства).

Размеры компонентов здания (сооружения) и элементов конструкции указывают по ГОСТ 21.105-79, условные обозначения элементов конструкции здания, санитарно-технического оборудования – соответственно по ГОСТ 11691-66 и ГОСТ 2.786-70.

На компоновочных планах и планировках наносят разбивочные оси, элементы конструкции здания (колонны, наружные и внутренние стены, перегородки, проемы для окон, дверей и ворот), указывают размеры (длина и ширина здания, ширина пролетов, шаг колонн). Условными обозначениями показывают расположение технологического оборудования и оргоснастки. Форма оборудования на плане должна соответствовать его контурам (вид сверху), а размеры – габаритам в соответствующем масштабе. Габариты оборудования необходимо показывать с учетом крайних положений движущихся частей, открывающихся дверей и т.д. Санитарно-техническое оборудование наносят условными знаками (ГОСТ 2.786-70).

На изображении оборудования условными обозначениями (приложение 17) должны быть показаны место обслуживания, место подвода (отвода) сред, виды сред – вода, сжатый воздух, пар и т.п. Место обслуживающего персонала показывают рядом с оборудованием против обозначения места обслуживания. На изображении основного оборудования (или рядом с ним) указывают его марку. На свободном поле чертежа приводят принятые условные обозначения применяемых сред и экспликация помещений.

Для координации положения оборудования его привязывают к конструктивным элементам здания (под привязкой понимается указание расстояния между оборудованием и элементами здания).

Виды линий, применяемых при исполнении планировок:

- оборудование должно изображаться сплошной основной линией;

- элементы здания, разбивочные оси, отметки полов и этажей, привязка оборудования – сплошной тонкой линией;

- контуры перемещающихся частей оборудования - тонкой штрихпунктирной линией с двумя точками;

- передвижное оборудование, границы участков - штриховой линией;

- подкрановые пути – штриховой линией (длина штриха увеличивается в два раза по сравнению с изображением границ участков).

Нумерация всех видов оборудования и организационной оснастки должна быть сквозной и вестись слева направо и сверху вниз. Номер оборудования указывают на его изображении или вне его в конце линии-выноски. Подъемно-транспортное оборудование нумеруют после технологических устройств. Римскими цифрами нумеруют производственные участки.

Все принятое оборудование и оснастку заносят в спецификацию, которая выполняется на листах формата А4.

Согласно ГОСТ 2.106-96 спецификацию составляют на отдельных листах формата А4 на каждое изделие, сборочную единицу, комплекс и комплект – по формам 1 и 2а. Формы заполняют сверху вниз. Листы спецификации следует помещать в пояснительную записку как ее приложение [35].

Сборочные чертежи выполняют для изделий и сборочных единиц, в том числе, и для сварных конструкций. Основные требования к выполнению сборочных единиц установлены ГОСТ 2.109-73.

Сборочный чертеж должен содержать:

- минимум изображений сборочной единицы, дающих представление о расположении и связи составных частей и обеспечивающих возможность осуществления сборки;

- размеры, предельные отклонения, посадки, другие параметры и требования, которые должны быть выполнены (проконтролированы) по данному чертежу;

- указания о выполнении неразъемных соединений (сварных, паяных и др.);

- номера позиций составных частей, входящих в изделие (сборочную единицу);

- габаритные, установочные, присоединительные размеры, координаты центра тяжести (при необходимости);

- техническую характеристику изделия при необходимости, если она не приведена на другом конструкторском документе.

На сборочном чертеже допускается изображать перемещающиеся части изделия в крайнем положении тонкими штрихпунктирными линиями, а также помещать изображения пограничных (соседних) изделий («обстановку») в тонких линиях. Предметы «обстановки» изображают упрощенно. Наименование или обозначение предмета «обстановки» при необходимости указывают непосредственно на изображении «обстановки» или на полке линии выноски.

На сборочном чертеже допускается не указывать фаски, скругления, проточки, углубления, выступы, зазоры между стержнем и отверстием, надписи на табличках, шкалах приборов и т.д. На разрезах изображают нерассеченные составные части, на которые оформлены самостоятельные сборочные чертежи. Типовые, покупные и другие широко применяемые изделия изображают внешними упрощенными очертаниями, не изображая мелких уступов и т.п.

На сборочных чертежах, включающих изображение нескольких одинаковых составных частей (колес, опорных катков и т.д.), допускается выполнять полное изображение одной части, а изображение остальных – упрощенно в виде внешних очертаний.

Сварные, паяные и клеевые изделия из однородного металла в сборе с другими изделиями в разрезах и сечениях штрихуют как монолитное тело (в одну сторону с одинаковым шагом), изображая границы между деталями изделия сплошными основными линиями.

На сборочном чертеже изделия, включающего детали, на которые не выполняются рабочие чертежи, на изображении или в технических требованиях приводят дополнительные данные (шероховатость поверхности, отклонения формы и т.д.).

Если чертеж сборочной единицы выполнен на бумаге формата А4, то допускается спецификацию совмещать со сборочным чертежом, располагая ее над основной надписью. При этом спецификацию заполняют в том же порядке и по той же форме, что и спецификацию, выполненную на отдельных листах.

Сборочному чертежу, совмещенному со спецификацией, шифр «СБ» не присваивают (ГОСТ 2.109-73).

Спецификация в общем случае состоит из разделов, которые располагаются в такой последовательности: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы.

Наличие тех или иных разделов определяется составом специфицируемого изделия. Наименования каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают. После каждого раздела оставляют строки на случай необходимых пополнений.

Расположение разделов спецификации и их заполнение проводят в следующем порядке.

В раздел «Документация» вносят документы, составляющие основной комплект конструкторских документов специфицированного изделия (чертежи общего вида, сборочный чертеж, схемы, технические условия, эксплуатационные и ремонтные документы и т.п.).

В разделы «Комплексы», «Сборочные единицы» и «Детали» вносят комплексы, сборочные единицы и детали, непосредственно входящие в специфицируемое изделие. Запись указанных изделий проводят в порядке возрастания цифр, входящих в обозначение.

В разделе «Стандартные изделия» записывают изделия, выполненные по государственным, отраслевым стандартам и стандартам предприятий. В пределах каждой категории стандартов запись проводят по группам изделий, объединенных по функциональному назначению (например, подшипники, крепежные изделия и т.п.). В пределах каждой группы наименования изделий записывают в алфавитном порядке (например, болт, винт, гайка), в пределах каждого наименования - в порядке возрастания обозначения стандарта (например, болт М207g30 ГОСТ 779870, болт М207g30 ГОСТ 780272), а в пределах каждого обозначения стандарта – в порядке возрастания основных параметров или размеров изделия (например, болт М127g30 ГОСТ 779870; болт М207g50 ГОСТ 7798-70).

В раздел «Прочие изделия» вносят изделия, применяемые не по основным конструкторским документам, а по техническим условиям, каталогам, за исключением стандартных изделий. Например: манометры, маслоуказатели, датчики и др.

В раздел «Материалы» вносят все материалы, непосредственно входящие в специфицируемое изделие. Их записывают по видам в последовательности: металлы (черные, цветные), кабели, провода, пластмассы, бумажные и текстолитовые материалы, резиновые и кожаные материалы и пр.

В раздел «Комплекты» записывают применяемые по конструкторским документам комплекты, которые входят в специфицируемое изделие: комплект монтажных, сменных и запасных частей, комплект инструмента и принадлежностей.

Графы спецификации заполняют следующим образом:

а) в графе «Формат» указывают форматы документов, обозначение которых записывают в графе «Обозначение». Если документ выполнен на нескольких листах различных форматов, то в графе проставляют «звездочку», а в графе «Примечание» перечисляют все форматы в порядке их увеличения. В разделах «Стандартные изделия», «Прочие изделия» и «Материалы» эту графу не заполняют. Для деталей, на которые не выполнены чертежи, в разделе указывают «БЧ» (без чертежа);

б) графа «Зона» в проектах (работах) не заполняется;

в) в графе «Поз.» (позиция) указывают порядковые номера составных частей, непосредственно входящих в специфицируемое изделие, в последовательности записи их в спецификации. Для разделов «Документация» и «Комплекты» эту графу не заполняют;

г) в графе «Обозначение» указывают:

в разделе «Документация» – обозначение записанных документов;

в разделах «Комплексы», «Сборочные единицы», «Детали» и «Комплекты» – обозначение основных конструкторских документов на изделия, записанные в эти разделы;

в разделах «Стандартные изделия», «Прочие изделия» и «Материалы» графу не заполняют;

д) графа «Наименование» заполняется во всех разделах:

- в разделе «Документация» указывают только наименование документа, например: «Сборочный чертеж», «Чертеж общего вида» «Схема гидравлическая» и др.;

- в разделах «Комплексы», «Сборочные единицы», «Детали», «Комплекты» наименование изделий указывают в соответствии с основной надписью на документах этих изделий. Для деталей, на которые не выполнены чертежи, указывают наименование и материал;

- в разделе «Стандартные изделия» приводят наименования и обозначения изделий в соответствии со стандартами на эти изделия;

- в разделе «Прочие изделия» записывают наименования и условные обозначения в соответствии с документами на их поставку (прейскуранты, каталоги) с указанием обозначений этих документов;

- в разделе «Материалы» приводят обозначения материалов, установленные в стандартах на эти материалы;

е) в графе «Кол.» (количество) указывают количество каждой составной части на одно специфицируемое изделие. Допускается единицы измерения записывать в графе «примечание» со смещением в строке к графе «Кол.». В разделе «Документация» графу не заполняют;

ж) в графе «Примечание» указывают дополнительные сведения для планирования и организации производства, относящиеся к записанным в спецификацию изделиям, материалам и документам.

При оформлении графической части проектов (работ) допускается сокращение слов, применяемых в основных надписях, технических требованиях и таблицах, на чертежах и спецификациях. Перечень допускаемых сокращений слов приведен в Приложении 16.

2. МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ОСНОВНЫХ РАЗДЕЛОВ КУРСОВОГО ПРОЕКТА

Во введении должно быть отражено состояние решаемых в проекте задач и обоснована необходимость проектирования технического обслуживания животноводческого оборудования.

Слово «ВВЕДЕНИЕ» пишется на отдельной строке симметрично тексту прописными буквами.

Схема построения введения должна быть следующей (Приложение 5):

- решения Правительства по развитию агропромышленного комплекса, относящиеся к теме проекта (работы);

- основные требования научно-технического прогресса к объекту производства или технологии его изготовления;

- обоснование актуальности темы проекта, его цели и задачи.

2.1. Общая характеристика объекта и выбор оборудования

Общая характеристика объекта заключается в кратком описании фермы с обязательным указанием количества основных зданий, способа содержания животных, с указанием марок и количества основного технологического и вспомогательного оборудования.

Характеристику выбирают из следующих источников:

- Типовые проекты животноводческих ферм и комплексов [44];

- Справочники по механизации животноводческих ферм и комплексов [7], [19];

- Учебные пособия по механизации животноводства [17], [18];

- Учебных пособий по техническому обслуживанию в животноводстве [2], [12], [27], [28], [39] и др.

Необходимо обратить особое внимание на систему содержания животных. Для климатических условий Пермского края принято коров и овец в теплое время года содержать на пастбищах с оборудованием для поения и доения. Продолжительность летнего периода около 185 дней. Поэтому техническое обслуживание стационарного оборудования фермы для поения, доения и уборки навоза следует, в основном, планировать на лето. Сложный ремонт и технический уход другого оборудования желательно планировать в зимние месяцы года.

При выборе оборудования следует руководствоваться следующими рекомендациями:

- если известно количество обслуживаемого поголовья одной установкой, то выбор количества основного и вспомогательного технологического оборудования осуществляют по упрощенной формуле:

, (1.1)

, (1.1)

где N – количество основного технологического оборудования;

m – поголовье фермы, гол;

n – количество голов, обслуживаемых одной установкой.

Например, количество поилок АП-1А для фермы в 200 коров с привязным содержанием (одна поилка на 2 коровы) находится по формуле (1.1):

поилок.

поилок.

При беспривязном содержании количество поилок АП-1А для фермы в 200 коров (одна поилка на 10…12 голов) находится по формуле (1.1):

поилок ;

поилок ;

- возможен выбор оборудования исходя из продуктивности животных или выхода продукции по формуле:

, (1.2)

, (1.2)

где N– количество основного и вспомогательного оборудования;

M – продуктивность животных, кг;

V – объем емкости, м3;

– плотность, кг/м3.

Например, для выбора танка-охладителя можно принять продуктивность коров в пределах 20 кг в сутки. Если на ферме 200 коров дойного стада, то за сутки от всего поголовья будет получено ММ = 4 т молока. Из технической характеристики известно, что объем резервуара для хранения молока РПО-2,5 составляет 2,5 м3.

Количество танков охладителей, необходимых для охлаждения молока определится по формуле (1.2):

где NTO – количество танков-охладителей;

MM – количество молока, необходимое для охлаждения, кг;

VTO – объем емкости танка-охладителя, м3;

M– плотность молока, кг/м3.

Следовательно, для того чтобы вместить 4 т молока необходимо два танка-охладителя РПО-2,5;

- при известной производительности оборудования его количество определяют из формулы:

, (1.3)

, (1.3)

где GC(Р) – суточный (разовый) объем работы, кг;

QЧ – часовая производительность оборудования, кг/ч;

tM(Ц) – время работы машины в сутки (за цикл).

Например, суточный выход навоза для 1 коровы составляет 55 кг. Для 200 коров суточный выход составит 11 т навоза. Техническая производительность насоса для перекачки навоза УТН–10 составляет 11000…13000 кг/ч. Максимальное время работы насоса 2 часа в сутки.

Подставляем исходные данные в формулу (1.3):

Принимаем один насос для перекачки навоза из одного животноводческого помещения в навозохранилище.

Аналогично рассчитывают количество других установок.

Если оборудование подбирается из типового проекта или другого источника, необходимо указать номер типового проекта или литературу, которая использовалась при этом. Количество подобранного оборудования требует обязательного обоснования.

2.2. Расчет и планирование ТО фермы

2.2.1. Определение трудоемкости ТО машин и оборудования на ферме

Возможны два варианта определения трудоемкости технического обслуживания:

1. При отсутствии данных о годовой трудоемкости машин и оборудования, но наличии разовой, алгоритм расчета следующий:

по каждой имеющейся группе оборудования описывают виды и периодичность технического обслуживания и ремонта (Приложение 6);

годовую трудоемкость технического обслуживания определяют по формулам (2.1)…(2.4). Для наглядности все данные сводят в таблицу 2.

Трудоемкость оборудования, информация о которой отсутствует в литературных источниках, следует принимать порядка 115…130% для импортного и 75…95% для отечественного от трудоемкости промышленностью аналога.

Следует обратить внимание, что в таблицу 2 заносят трудоемкости за одно проведенное техническое обслуживание и ремонт для одной машины.

Таблица 2 – Нормативные данные по трудоемкости и количеству обслуживаний в год

| Наименование | Марка | Трудоемкость ЕТО, ТО-1, ТО-2, ремонта для одной машины, чел.-ч | Количество обслуживаний в год | ||||||

| t(ЕТО) | t(ТО-1) | t(ТО-2) | t(Р) | N(ЕТО) | N(ТО-1) | N(ТО-2) | N(Р) | ||

Состав и годовую трудоемкость (Tг, чел.-ч) по видам технического обслуживания основного технологического оборудования считают по формулам:

![]() ; (2.1)

; (2.1)

![]() ; (2.2)

; (2.2)

![]() , (2.3)

, (2.3)

![]() , (2.4)

, (2.4)

где ![]() – соответственно трудоемкость ежедневного, периодических (ТО-1 и ТО-2) технических обслуживаний и ремонта для данной машины, чел.-ч;

– соответственно трудоемкость ежедневного, периодических (ТО-1 и ТО-2) технических обслуживаний и ремонта для данной машины, чел.-ч;

![]() - соответственно количество ежедневного, периодических (ТО-1 и ТО-2) технических обслуживаний и ремонта для данной машины, ед.

- соответственно количество ежедневного, периодических (ТО-1 и ТО-2) технических обслуживаний и ремонта для данной машины, ед.

Суммарную трудоемкость технического обслуживания (ТТО, чел.-ч) ЕТО, ТО-1 и ТО-2:

![]() . (2.5)

. (2.5)

Годовая трудоемкость ремонта Тг(Р) принимается 50% от суммарной годовой трудоемкости технических обслуживаний ТО-1 и ТО-2 и соответствующих операций ЕТО, выполняемых при периодических обслуживаниях, так как при выполнении ТО-1 и ТО-2 выполняются одновременно ЕТО.

Величину годовой трудоемкости ремонта определяют по формуле:

, (2.6)

, (2.6)

где ![]() - количество ЕТО, совпадающих с периодическим техническим обслуживанием (ТО-1 и ТО-2) то есть принимают:

- количество ЕТО, совпадающих с периодическим техническим обслуживанием (ТО-1 и ТО-2) то есть принимают:

![]() . (2.7)

. (2.7)

Общую годовую трудоемкость технического обслуживания всех машин одной марки находят следующим образом:

![]() , (2.8)

, (2.8)

где n – количество машин данной марки, шт.

При необходимости принимают во внимание сезонное ТС техническое обслуживание. В этом случае формула приобретает следующий вид:

, (2.9)

, (2.9)

Полученные результаты сводят в таблицу 3.

2. При наличии данных о годовой трудоемкости по каждой марке основного и вспомогательного технологического оборудования, имеющихся в Приложении 7, информацию заносят в таблицу 3.

Таблица 3 – Результаты расчетов трудоемкости обслуживания машин и оборудования

| Марка | Кол-во машин, n | N'ЕТО | Годовая трудоемкость для всех машин по видам ТО, чел.-ч. | Суммарная годовая трудоемкость, Тг,, чел.-ч. | ||||

| Тг(ЕТО) | Тг(ТО-1) | Тг(ТО-2) | ТР | для одной машины Тг | для всех машин Тг общ | |||

| … | ||||||||

| … | ||||||||

| Тг(ЕТО) | Тг(ТО-1) | Тг(ТО-2) | Тг(Р) | Тгод | ||||

По данным таблицы 3 определяют общую годовую трудоемкость ТО для всех марок машин:

![]() . (2.10)

. (2.10)

2.2.2. Расчет численности службы ТО и его профессионального состава

С учетом того, что часть объема работ по выполнению ЕТО приходится на операторов и других работников ферм, общая трудоемкость ЕТО всех машин Тг(ЕТО) для расчета слесарей будет меньше и равна ![]() , которую определяют по формуле:

, которую определяют по формуле:

![]() , (2.11)

, (2.11)

поскольку из практики известно, что доля участия слесарей в выполнении операций ЕТО составляет 40…60% от общего объема работ по ЕТО.

Однако, кроме выполнения сложных операций ЕТО, слесарь фермы устраняет отказы в работе оборудования и обеспечивает общий надзор за использованием своей группы машин и оборудования. На выполнение этой работы он затрачивает ежедневно 2…2,5 часа. При этом устранение отказов занимает 20…25 % от времени, которое расходует слесарь на выполнение сложных операций ЕТО.

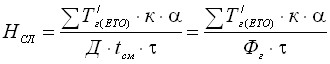

С учетом вышеизложенного потребность в слесарях фермы (НСЛ, чел) определяют из формулы:

, (2.12)

, (2.12)

где к – коэффициент, учитывающий подмену слесарей по различным причинам, к=1,21 – при 6-ти дневной рабочей неделе и к=1,46 при 5-ти дневной рабочей неделе;

– коэффициент, учитывающий выполнение работ по устранению отказов и надзору за использованием машин (=1,25);

Д – количество дней работы слесаря в году, в зависимости от фонда рабочего времени (Приложение 9);

tсм – продолжительность смены, ч;

– коэффициент использования рабочего времени смены слесарями на рабочем месте (=0,9);

Фг – годовой фонд времени слесаря, ч (Приложение 9).

Расчет работников инженерной службы производят по количеству условных единиц оборудования R на ферме (комплексе), подлежащих сложному обслуживанию и ремонту ТS:

, (2.13)

, (2.13)

где ТУ.Е. – трудоемкость ТО и ремонта условной единицы, которая для обслуживания животноводческого оборудования составляет ТУ.Е.=27чел.-ч;

ТS – трудоемкость обслуживания и ремонта сложного оборудования, равная: ![]() , чел.-ч.

, чел.-ч.

Норму обслуживания Н оборудования одним работником службы ИТР определяют с учетом годового фонда времени (Фг, ч) и трудоемкости условной единицы (ТУ.Е., чел.-ч):

, (2.14)

, (2.14)

Тогда количественный состав инженерной службы М определяют по формуле:

. (2.15)

. (2.15)

Примерно 90% объема работ по проведению плановых технических обслуживаний выполняют выездные звенья бригады слесарей. Оставшуюся часть (наиболее сложные работы) выполняют в мастерских хозяйства или на договорных началах [11].

Для выездных бригад (звеньев) норму обслуживания Н' определяют по формуле:

, (2.16)

, (2.16)

где кП – коэффициент использования времени смены (Приложение 8).

Численность (М') рабочих выездных бригад будет больше и составит:

, (2.17)

, (2.17)

где R' – количество условных ремонтов, выполняемых выездными звеньями:

, (2.18)

, (2.18)

Объем работ, передаваемых сторонней организации Ф, принимают 10 % от трудоемкости сложных технических обслуживаний ТS.

При определении профессионального состава работников службы ТО и ремонта возможно следующее соотношение по специальностям: слесарей – 80%; станочников – 5%; кузнецов и сварщиков – 10%; рабочих прочих специальностей – 5%.

Возможен вариант подбора профессиональной службы технического обслуживания исходя из количества условных единиц оборудования на ферме (приложение 10).

2.2.3. Составление плана технического обслуживания

При составлении плана ТО следует руководствоваться следующими указаниями:

- машины на фермах ремонтируют один раз в год;

- периодический технический осмотр проводят два раза в год: осенью и весной. При этом определяют техническое состояние машин и потребность в ремонте;

- сложные технические обслуживания планируют равномерно в течение года с учетом наиболее напряженных периодов.

Для организации и контроля проведения технического обслуживания составляют годовой план-график проведения технических обслуживаний и ремонтов (табл.4).

Весь объем работ по техническим обслуживаниям распределяется между обслуживающим персоналом и слесарями. Около 40% работ выполняется обслуживающим персоналом.

Таблица 4 - Годовой план-график технического обслуживания и ремонта

| Марка | Время эксп., лет | Январь | Февраль | … | Декабрь | ||||||||||||

| ЕТО | ТО-1 | ТО-2 | Рем | ЕТО | ТО-1 | ТО-2 | Рем | ЕТО | ТО-1 | ТО-2 | Рем | ЕТО | ТО-1 | ТО-2 | Рем | ||

2.2.4. Разработка годового графика загрузки работников службы технического обслуживания и ремонта

По данным таблиц 3 и 4 строят годовой график технического обслуживания (рисунок 1). По оси абсцисс оуказывают месяцы года, а по оси ординат – трудоемкость технического обслуживания за месяц Т, чел.-ч.

На графике отражают трудоемкость основных видов технических обслуживаний (ЕТО, ТО-1, ТО-2, ТР) в течение данного месяца. График следует строить в масштабе.

Рисунок 1 – Годовой график загрузки пункта технического обслуживания фермы (комплекса)

2.2.5. Разработка поста (пункта) технического обслуживания

Площадь, необходимую для размещения оборудования ПТО, ориентировочно определяют расчетным путем:

F=f·k, (2.19)

где f – сумма площадей, занимаемых всеми видами оборудования, определяемых по габаритным размерам, м2;

k – коэффициент, учитывающий проходы, проезды, плотность расстановки оборудования и рабочих мест (k=4…5).

Площадь ПТО оборудования для ферм различного назначения и размеров приведена в таблице 5.

Таблица 5 – Зависимость площади ПТО от поголовья и вида фермы

| Примерная площадь ПТО, м2 | Поголовье, тыс. | ||

| КРС | свиноводческая | птицеводческая | |

| 10…12 | 0,2 | 3 | 14 |

| 28…30 | 0,4 | 6 | 36 |

| 38…40 | 0,8 | 9 | 48 |

| 48…52 | 1,2 | 12 | 60 |

Площадь пунктов технического обслуживания оборудования крупных специализированных ферм может доходить до 80…120 м2.

Площадь, полученную расчетом или принятую, уточняют расстановкой оборудования на плане методом моделирования. Площадь помещения и «модели» оборудования выполняют на миллиметровой бумаге в одном масштабе, с учетом данных приложений 11 и 12.

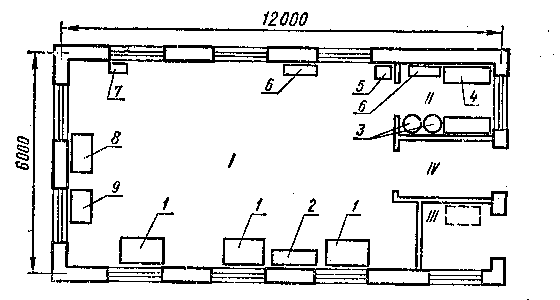

Примерная планировка ПТО оборудования ферм показана на рисунке 2.

Оборудование размещают в соответствии с технологическим процессом, планируемыми рабочими местами, с соблюдением правил техники безопасности, противопожарных требований и производственной санитарии.

Планировка станции по техническому обслуживанию и текущему ремонту показана в приложении 12. Там же указан перечень основного оборудования и инструмента станции ТО.

Пункт технического обслуживания должен быть оборудован: принудительной приточно-вытяжной вентиляцией, водопроводом, канализацией, естественным и искусственным освещением и отоплением.

Примеры планов пунктов технического обслуживания для оборудования животноводческих помещений приведены в приложениях 11 и 12. Перечень оснастки для некоторых из них указан там же.

I - участок для ремонта узлов и агрегатов (56,86 м2); II – кладовая для запасных частей (5,7 м2); III – насосное отделение (3,6 м2); IV – тамбур (4,32 м2); 1 – слесарный верстак; 2 – шкаф для приборов и инструментов; 3 – емкость для хранения смазочных материалов; 4 – стеллаж для запасных деталей; 5 – ящик для песка; 6 – шкаф для хранения резинотехнических изделий; 7 – ларь для хранения химикатов; 8 – ванна для расконсервирования запасных частей; 9 – точильно-шлифовальный станок

Рисунок 2 – План ПТО для ферм КРС

При вычерчивании плана пункта (поста) технического обслуживания необходимо руководствоваться условными обозначениями, приведенными в приложении 17. Пример выполнения первого листа графической части приведен в приложении 18.

3. КОНСТРУКТОРСКАЯ РАЗРАБОТКА

Цель конструкторской разработки при выполнении проектов по планированию и организации технического обслуживания – совершенствование или разработка приспособлений, инструмента, приборов, которые используются при выполнении операций технического обслуживания и контроле технического состояния машин и оборудования

- Обоснование, выбор и описание устройства для диагностики, технического обслуживания и ремонта

Объект для разработки задается преподавателем или выбирается студентом из приложения 13.

Для обоснования разработки следует изучить существующие и используемые в практике приспособления, инструмент, узлы, машины аналогичного назначения и класса. Обратить внимание при этом на их технические, технологические, эксплуатационные и экономические показатели, а также выяснить их достоинства и недостатки. Этот материал целесообразно оформить в виде таблицы.

Выбор устройства следует начинать с поиска и изучения содержания патентов и литературных источников по техническому обслуживанию и ремонту. Устройства для диагностики могут быть от самых простых съемников до сложных стендов по испытанию оборудования [1], [14], [22], [26].

В заключении п.3.1 следует изложить техническую, организационную и экономическую целесообразность конструкторской разработки.

Техническая целесообразность характеризуется возможностью выполнения работ в соответствии с техническими и зоотехническими требованиями.

Организационная целесообразность указывает на возможность выполнения и применения конструкторской разработки в конкретных производственных условиях, в которых она обеспечивает сокращение длительности производственного цикла, ритмичность производства.

Экономическая целесообразность характеризуется экономией затрат труда, средств, материалов и общим экономическим эффектом [11].

После обоснования устройства следует составить его технологическую схему, описать основные узлы и детали.

- Разработка технологии проведения работ по диагностике, техническому обслуживанию или ремонту предложенного устройства

Перед описанием технологии необходимо указать назначение, устройство и область его применения.

В технологии проведения работ записывают последовательность действий предложенным устройством при диагностике, техническом обслуживании, ремонте или наладке технологического оборудования.

|

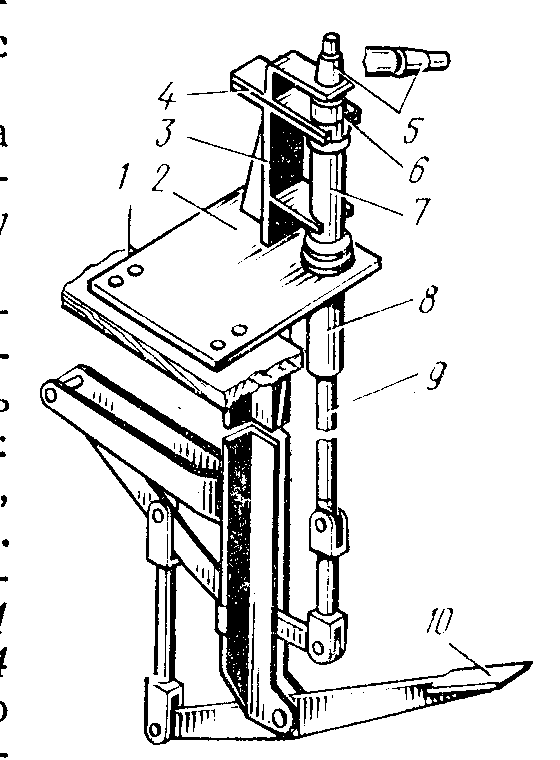

| 1 – стол монтажный; 2 – плита опорная; 3 – кронштейн; 4 – скоба; 5 – конус смотровой; 6 – резина сосковая; 7 – корпус стакана; 8 – направляющая; 9 – шток; 10 – педаль Рисунок 3 – Приспособление для разборки доильных стаканов аппарата ДА-2 «Майга» |

Пример 1. Приспособление для разборки доильных стаканов ДА-2 «Майга» используется следующим образом.

Корпус 7 (рисунок 3) стакана устанавливают на плиту 2 смотровым конусом 5 вверх, сцентрировав его над штоком 9 по направляющим кронштейна 3. Нажимают на педаль штока 10 и, поддерживая корпус стакана 7, выталкивают смотровой конус 5, затем педаль отпускают и снимают резину 6 из корпуса стакана и снимают с нее монтажное кольцо.

|

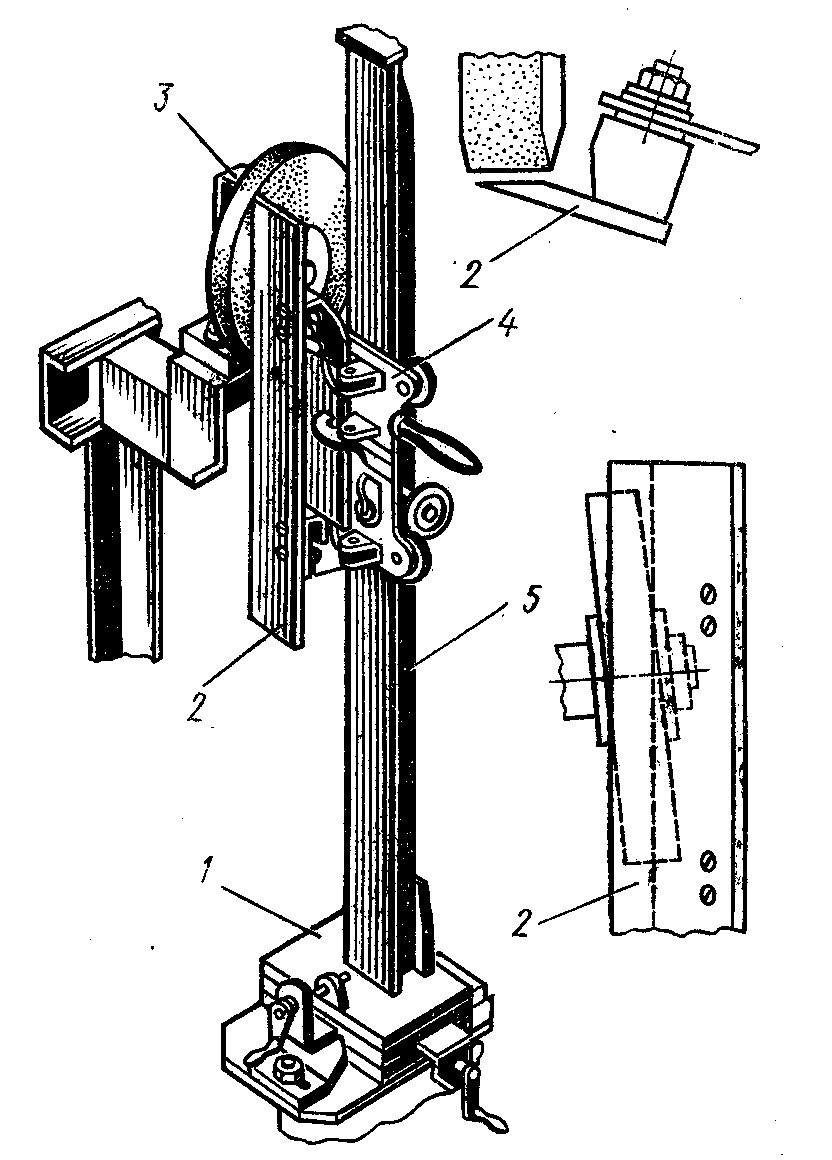

| 1 – суппорт; 2 – нож; 3 – редуктор с наждачным кругом; 4 – каретка; 5 – направляющая Рисунок 4 – Заточное устройство соломосилосорезки РСС–6Б |

Пример 2. Заточное устройство для заточки ножей измельчителя. Устройство состоит из суппорта 1 (рисунок 4), направляющей 5, каретки 4 и редуктора 3 с наждачным кругом. Две плиты суппорта при помощи рукояток перемещают в продольном и поперечном направлениях. Благодаря прорезям в лапах суппорта направляющую вместе с суппортом можно поворачивать вокруг вертикальной оси. По направляющей на четырех роликах перемещается каретка, состоящая из основания и поворотной части. В каретке закрепляют затачиваемый нож 2. С целью заточки ножей их снимают с машины, закрепляют на каретке и, подводя к вращающемуся наждачному кругу до появления искр, плавно перемещают вместе с кареткой то вверх, то вниз. Для заточки ножей во время работы машины устанавливают запасной комплект. Если снимают часть ножей, оставшиеся ножи располагают на диске симметрично, иначе ножевой диск будет разбалансирован, что может привести к сильной вибрации и аварии.

Сборочный чертеж разрабатываемого устройства необходимо представить на листе формате А1 в масштабе, соответствующем стандарту.

4. БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ

4.1. Безопасность труда при диагностике, техническом обслуживании и ремонте технологического оборудования

В этом подразделе необходимо изложить общие требования безопасности при диагностике, техническом обслуживании и ремонте технологического оборудования, а также меры пожарной безопасности с обязательным указанием нормативно-правовых документов, действующих в настоящее время [3] [4], [5], [6], [8], [25], [30], [31], [36],.

Требуется указать требования безопасности на рабочем месте, а также при проведении различных работ (электросварочных, слесарных, моечных и др.) в соответствии с заданием руководителя.

- Правила безопасной эксплуатации разработанной конструкции для диагностики, технического обслуживания и ремонта

Требуется составить инструкцию по безопасной эксплуатации проектируемой установки, которая включает: общие требования безопасности, перед началом работы, во время работы, по окончании работы.

5. ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ СЛУЖБЫ ТЕХНИЧЕСКОГО СЕРВИСА

5.1. Расчет прямых затрат на организацию технического обслуживания и ремонта на ферме (комплексе)

В основу методики расчета экономической эффективности ТО и Р оборудования на ферме положены рекомендации П.В. Андреева [2].

Прямые затраты (ЗТОиР, руб) на выполнение технического обслуживания складываются из следующих составляющих:

ЗТОиР=Зр+Азд+ Аин+ Амоб+ Зм+ ЗТСМ+ Зэл+ Зст.орг. (5.1)

где Зр – общий фонд заработной платы рабочих, руб;

Азд – отчисления на амортизацию здания (ПТО), руб;

Аин – отчисления на оборудование и инструмент ПТО, руб;

Амоб – отчисления на амортизацию передвижных средств ТО, руб;

Зм – затраты на запасные части и материалы, руб;

ЗТСМ – затраты на топливо-смазочные материалы, руб;

Зэл – затраты на электроэнергию, руб;

Зст.орг. – затраты на привлечение во время ремонтных работ сторонних организаций, руб.

Для определения затрат на заработную плату бюджетных рабочих, работающих в сельском хозяйстве, необходимо определить тарифную ставку (Зч, руб/ч). В животноводстве чаше всего работают по 3, 4, 5, 6 разрядам. Тарифная ставка находится по формуле:

, (5.2)

, (5.2)

где к1, к2 – повышающие разрядные коэффициенты (Приложение 14);

ОТmin – минимальный месячный размер оплаты труда, руб;

Фгод – годовой фонд рабочего времени, ч (Приложение 9).

Для каждого разряда определяется тарифная ставка. Работникам фермы, выполняющим работы по ТО, следует присваивать следующие разряды:

операторам ферм – третий;

слесарям – четвертый;

мастерам-наладчикам и кузнецам-сварщикам – пятый;

мастерам-наладчикам из выездной бригады – шестой.

Определение затрат на зарплату рабочих любого (Зрi) разряда:

Зрi = Зчi·Фгод·ni, (5.3)

где Зчi – часовая тарифная ставка рабочего i-го разряда, руб/ч;

ni – количество рабочих i-го разряда.

Общий фонд заработной платы рабочих, осуществляющих работы по ТО, определяется следующим образом:

Зр= Зрi (5.4)

Отчисления на аренду здания (ПТО) определяют по формуле:

Азд = Sзд·Ц1·Кзд /100, (5.5)

где Sзд – площадь пункта технического обслуживания, м2;

Ц1 – стоимость 1 м2 площади здания, руб/м2;

Кзд – процент отчислений на амортизацию здания, %.

Отчисления на амортизацию оборудования, инструмента, а также на мобильных средств ПТО, находят по формуле:

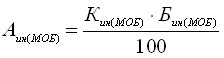

, (5.6)

, (5.6)

где Кин(МОБ) – % отчислений на инструмент или мобильное средство ТО, %;

Бин(МОБ) – балансовая стоимость оборудования или инструмента, руб.

Балансовая стоимость включает затраты на доставку и установку оборудования и инструмента. Она на 10…20% больше оптовой цены.

Полученные результаты необходимо свести в таблицу 12.

Наборы инструментов для различных специальностей можно принять из литературы [14].

Таблица 12 – Амортизационные отчисления на оборудование и инструмент ПТО

| № п/п | Марка | Кол.-во | Опт. цена одной машины | Балансовая цена всех машин | Отчисления на ТО и Р для всех машин | |

| n | Попт | Б | % | руб | ||

| … | ||||||

| … | ||||||

| Итого по оборудованию | ||||||

| … | ||||||

| Итого по инструменту | ||||||

| … | ||||||

| Итого по передвижным средствам ТО | ||||||

| Итого по ПТО | ||||||

Величина затрат на запасные части и материалы зависят от балансовой стоимости технологического оборудования и вычисляется по формуле:

, (5.7)

, (5.7)

где Км, Кз – процент отчислений на запасные части и материалы, принимаемый согласно приложению 15;

Бм – балансовая стоимость технологического оборудования, руб.

Результаты расчетов следует оформить в виде таблицы 13.

Для учебных целей оптовую цену технологического оборудования можно принимать из приложения 5 методических указаний по расчету технологических карт в животноводстве [15].

Таблица 13 – Технологическое оборудование фермы (комплекса)

| № п/п | Марка | Кол.-во | Опт. цена одной машины | Балансовая цена всех машин | Отчисления на запасные части и материалы для всех машин | |

| n | Попт | Б | % | руб | ||

| … | ||||||

| Итого по оборудованию | ||||||