Анализ научных статей и диссертаций, посвященных разработке БТС, ее подсистем, способам обработки продукта

Анализ диссертаций также позволил получить информацию о перспективных разработках в области комбайнов, их рабочих органов, способов уборки и обработки зерна, семян, соломы. Объем работы не позволяет привести исследование диссертационных работ, поскольку проанализировано было более 70.

Приведем лишь небольшую выборку из диссертаций, посвященныхтолько одному из узлов комбайна – очесывающей жатке:

1. Данченко Н.Н. Обоснование параметров щеточного устройства для очесывания устройства для очесывания метелок риса на корню: Автореф. дис...канд. техн. наук / Челяб. ин-т механизации и электрификации сел. хоз-ва Челябинск, 1983.

2. Голубев И.К. Обоснование основных параметров и режимов работы двухбарабанного устройства для очесывания риса на корню. М, 1989.

3. Скворцов А.К. Разработка ресурсосберегающих технологий и средств механизации уборки зерновых культур на основе использования инерционно-очесных молотильных аппаратов.Волгоград, 2005.

4. Tado C.J.M. Influences on the performance of the stripper rotor in rice Stuttgart, 2002.

5. Машков О.М. Обгрунтування параметрiв очiсуючого пристрою для обмолоту зернових культур на коренi. Сiмферополь, 2000.

6. Самохвалов А.И. Обоснование процесса и параметров очесывающего устройства для соргоуборочной машины. Волгоград, 1987.

7. Савченков А.И. Обоснование параметров битерно-транспортерного очесывающего устройства для уборки колосовой части растений зерновых культур М., 1993.

8. Тургунбаев М. Обоснование параметров очесывающего аппарата кенафоуборочного комбайна для уборки семенного кенафа. Янгиюль, 1989.

9. Тараненко Г.А. Совершенствование технологического процесса уборки колосовой части растений зерновых культур путем разработки сборнотранспортирующих органов очесывающего устройства. Минск, 1987.

10. До-Хыу-Кует Обоснование процессов и режимов работы устройста для очеса риса. М, 1992.

Анализ диссертаций показал, что тенденцией развития комбайна и его рабочих органов является: повышение производительности, ресурсосбережение путем внедрения очеса и высокоточных техпроцессов, повышение надежности и долговечности, обеспечения экологической безопасности, создания комфортных условий труда, применение электроники для контроля и управления процессами, применение новых материалов, современного дизайна.

Выявление и анализ инноваций в ближней надсистеме комбайна

Зерноуборочный комбайн – первое звено технологии уборки зерна. Его назначение – собрать зерно, рассредоточенное по площади всего поля (в колосьях) в кузов транспортного средства. При проведении прогноза необходимо сделать анализ всей технологической цепочки: уборки, транспортировки, обработки зерна и семян, хранения, посева, ухода за посевами.

Вывоз зерна от комбайнов, как правило, производят автомобилем, который для этих целей мало подходит. Трансмиссия автомобиля рассчитана на движение по дорогам с высокой скоростью. При выгрузке зерна из комбайна на ходу приходится двигаться по мягкой почве со скоростью 3-4 км/час. Естественно, двигатель на низкой передаче работает на высоких оборотах со значительным расходом топлива и моторесурса.

К тому же автомобиль, вывозящий зерно, (и комбайн тоже) так уплотняют почву, что обойтись без ее разуплотнения за счет вспашки и культиваций уже нельзя. И на эти исправительные операции тоже тратится топливо. Анализ научных публикаций выявил тенденцию, что в будущем заезд автомобилей на поля будет запрещен. Чтобы не повреждать почву транспортные работы будут выполнять специализированные машины или тракторы с прицепами сельскохозяйственного назначения.

Автомобиль выгружает привезенное зерно как правило на току на площадку. Затем зерно погрузят в другой автомобиль, который отвезет его к зерноочистительно-сушильному пункту. Дополнительные затраты энергии на погрузочно-разгрузочные работы редко кто считает – такая технология, так уж повелось. Автомобиль довез и выгрузил зерно на току. Влажное зерно и сухое поврежденное зерно, соприкасавшееся с влажными частицами стеблей и семян сорняков, начинает «гореть». Микроорганизмы, проникая внутрь зерна, в присутствии влаги разлагают крахмал, температура при этом поднимается до 50–70°С. Зародыш в зерне погибает, оно «обугливается» и становится непригодным ни в пищу, ни на корм скоту.

Зерно, пройдя через комбайн, грузовые машины, транспортеры (скребки, ковши, шнеки), получает наружные повреждения – царапины, сколы… А это пути для проникания микроорганизмов внутрь зерна.

Потери зерна происходят также в тепловых сушилках. При быстрой отдаче влаги разрушается оболочка зерна, а перегрев приводит к гибели зародыша.

После очистки и сушки зерно поступает на длительное хранение. Обычно зерно хранят в элеваторах или напольных хранилищах. Потери зерна при хранении достигают 35%. Причиной таких колоссальных потерь являются плесневые грибки, микроорганизмы, насекомые и грызуны (мыши, крысы). Зерно в элеваторах во избежание порчи постоянно перемещают из бункера в бункер. На это расходуется много энергии, а зерно истирается, получает повреждения. Но наибольшие затраты энергии приходятся на сооружение огромных элеваторов и складов и поддержание их в надлежащем состоянии.

Затем зерно из элеватора транспортируют потребителям. Появляются дополнительные затраты и потери при погрузочно-разгрузочных и транспортных работ у поставщика и потребителя. Анализ инновационных разработок показал, что в будущем должны существенно сократиться затраты на обратные логистические потоки. Имеются в виду перевозки зерноотходов, и муки из мукомольных комбинатов обратно в деревню, перевозки комбикорма с комбикормовых заводов на сельские фермы и птицефабрики. Грузопоток обратных перевозок огромен, учитывая, что примерно 60–70% зерна используется в деревне на фуражные цели. Возможно, некоторое время глубокая переработка останется уделом крупных централизованных заводов (например, производство муки, льна, масла из подсолнечника или рапса), но в будущем зерно, овощи, фрукты, картофель будут перерабатываться на местах их производства.

Были проанализированы также операции посева и ухода за растениями. Выявлены перспективные технологии нулевой почвообработки – no-till и прямого посева, которые позволяют значительно снизить расход топлива.

Анализ научных публикаций, диссертаций и изобретений показал, что полевые севообороты в будущем должны стать сложнее. Ведь в природе нет монокультуры на поле. А те севообороты, которые сейчас используются в с/х – жалкое подобие природных, где одновременно на одной площади в несколько этажей произрастают десятки различных культур.

Анализ инновационной модели и выявление тенденций развития комбайна и подсистем

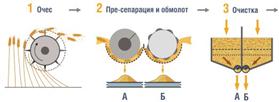

В перспективной разработке комбайна нового поколения должны быть устранены негативные эффекты, которые сопровождают комбайновую уборку – уплотнение почвы, повреждение зерна и семян, потери при переработке и хранении зерна. Прорывным направлением в комбайнах нового поколения должен стать очес растений на корню.

Анализ инновационных разработок (патентов, прогнозов, диссертаций) показал следующее. Усилия направлены на разработку более совершенных обмолачивающих и сепарирующих устройств, гидравлики, электроники, применения современных материалов. Тенденций разработок по совершенствованию комбайнов:

повышение производительности;

сокращение потерь за рабочими органами;

снижение повреждения зерна;

обеспечение устойчивого протекания процесса в сложных погодных условиях;

повышение комфорта в кабине;введение электронных систем контроля и управления.

ИКР- модели комбайна

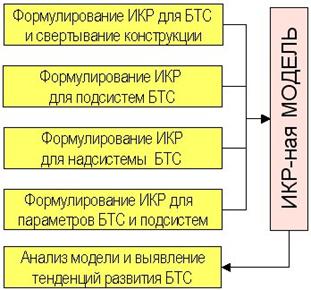

Цель аналитического этапа - описать комбайн с разных точек зрения, чтобы не упустить значимой информации. В соответствии с принятой в нашем исследовании ТРИЗ методологией мы должны описать и наше представление об идеальном комбайне и его подсистемах. При изучении комбайна, его подсистем, надсистемы, параметров, структуры, функций мы формулируются десятки ИКР. При большинстве аналитических моделей мы переформулируем ИКР, выявляем между ними определенные связи. Поэтому ИКР модель, одна из самых размытых и распределенных. На рис. 53. показан алгоритм построения ИКР-модели. С ее помощью мы определяем вектор развития комбайна, тенденции его развития.

Рис. 53. Алгоритм построения ИКР-модели

Формулирование ИКР и свертывание конструкции комбайна

Назначение комбайна, его главная полезная функция (ГПФ) - собрать зерно с поля и погрузить его в транспорт. Если формулировать ИКР «в лоб»то получится нечто вроде: комбайн, вес размеры и стоимость которого равны нулю, высокопроизводительно убирает зерно с поля, обмолачивает и очищает его от всех примесей, грузит его в транспорт без затрат энергии, совершенно не повреждая зерно, а коэффициент его надежности равен единице.

Вряд ли такая формулировка поможет нам в разработке идеального комбайна. Это скорее декларация о намерениях, чем инструмент, позволяющий перейти к плодотворным идеям. Поэтому методика предлагает вначале сформулировать ИКР для улучшаемых параметров комбайна. К ключевым параметрам комбайна можно отнести его производительность, надежность, вес, размеры, стоимость, затраты энергии, повреждение зерна, чистоту зерна.

Например, рассмотрим производительность комбайна. Этот параметр, тесно связан с размерами и весом. Более производительные комбайны оснащаются и более широкими жатками. Чем шире захват жатки, тем больше растений в единицу времени подается в молотилку, а следовательно и обмолоченного вороха и зерна в другие рабочие органы: на соломотряс, в очистку, в бункер. Высокопроизводительные комбайны имеют большие размеры и барабана и очистки и бункера. С этими размерами и следует бороться, их нужно уменьшать, а вот размер жатки нужно увеличивать. Сформулируем ИКР для такого комбайна: высокопроизводительный комбайн с большой шириной захвата жатки и малыми (в идеале равными нулю) размерами молотилки, очистки, соломотряса, бункера. Из этого определения следует, что нужно исключить, удалить из комбайна как можно большее число рабочих органов, а у оставшихся уменьшить размеры. Малые размеры рабочих органов автоматически означают их низкий вес и стоимость.

Для систем высокого уровня зачастую не удается сформулировать "инструментального" ИКР. Происходит это из-за того, что операцию высокого уровня свернуть не удается.

В этом случае следует прибегнуть к декомпозиции - разбить БТС на более мелкие узлы или и уже для них формулировать ИКР. В конечном итоге ИКР указывает путь к свертыванию узла или деталей узла. А в этом случае мы имеем лишь три пути: передать функции узла другим узлам, удалить узел или переместить его в надсистему.

Вывод 1.

Чтобы увеличить производительность комбайн и уменьшить его габариты и вес нужно исключить попадание соломы в комбайн. Тогда комбайну придется работать почти исключительно с зерном, объем которого во много раз меньше объема соломы (при равном весе).

Вывод 2.

В комбайне нового поколения желательно свернуть – удалить или передать в надсистему наиболее дорогой и тяжелый узел – шасси. Стоимость и вес вспомогательного органа - шасси превышает стоимость и вес рабочих органов комбайна.

Формулирование ИКР для подсистем комбайна

Формулирование ИКР для подсистем комбайна целесообразно выполнять при построении структурной и функциональной моделей, когда мы определяем функции подсистем.

ГПФ жатки - отделить колос или метелку (зерносодержащую часть) от растения и подать ее в молотилку

ИКР: жатка, ширина которой равна ширине поля, а давление на почву равно, быстро отделяет колосья с растений, с нулевыми затратами энергии совершенно не повреждая зерно. После этого нам только остается найти прототип такой жатки среди существующих, или изобрести ее.

ГПФ молотилки - отделить зерно от колоса и подать его на очистку

ИКР: высокопроизводительная молотилка, вес которой равен нулю быстро отделяет зерно от колоса, сепарирует зерно и незерновую часть с нулевыми затратами энергии совершенно не повреждая зерно.

ГПФ очистки - отделить обмолоченное зерно от незерновой части и семян сорняков и подать его в емкость.

ИКР: очистка, вес которой равен нулю быстро отделяет зерно от незерновой части и семян сорняков, зерно не требует никакой доработки, совершенно не повреждается.

Формулирование ИКР для надсистемы комбайна

Формулирование ИКР для надсистемы комбайна целесообразно выполнять на при построении надсистемной модели.

Задачей создания ИКР - модели для надсистемы является определении тенденций развития существующих и выявление новых потребностей общества применительно к комбайну, оценка их влияния на требования к комбайну, ее подсистемам, производимому продукту. Предметом исследования является взаимодействие объектов надсистемы с комбайном, его подсистемами, производимым продуктом.

Анализируя ближайшую надсистему комбайна – технологию производства зерна мы выявили следующие ключевые проблемы:

3. Существующая логистика на всех этапах технологического процесса выращивания, переработки и доставки продукции потребителю крайне неэффективна:

отсталые технологии выращивания и уборки продукции – неэффективные машины и технологии, много проходов техники по полю, высокие затраты топлива и потери продукции;

высокие затраты топлива и энергии на сушку;

неэффективные способы хранения, приводящие к потерям продукции;

многочисленные сортировки и перевалки продуктов, а также затратная многозвенная система доставки и связанные с ними затраты энергии, труда и потери продукции.

В итоге себестоимость продуктов в 2 – 3 раза выше, чем могла бы быть.

Формулируя ИКР для надсистемы, применительно к прогнозируемому комбайну

1. Идеальный комбайн изменяет технологии производства продукции – почвообработки, посева, уборки, послеуборочной обработки, транспортировки, хранения.

2. Идеальный комбайн обрабатывает зерно так, что операция его сушки не требуется.

3. Зерно, убранное идеальным комбайном хранится неопределенно долго не портясь.

4. Идеальный комбайн изменяет логистику свертывая операции сортировки, перевалки и отчасти транспортировки зерна.

С энергетической точки зрения зерноуборочный комбайн крайне неэффективен. На бесполезную деформацию и перемещение соломы расходуется 70–80% энергии. Затраты мощности двигателя на передвижение комбайна по полю составляют 15–19%, по мере заполнения бункера зерном эти затраты возрастают. А на выполнение главной задачи – вымолот и очистку зерна – приходится всего 10–15% потребленной комбайном энергии.

При этом засоренность зерна достигает 20%. Поэтому его приходится очищать на стационарных семяочистительных машинах в несколько приемов, затрачивая дополнительную энергию.

Сформулируем ИКР: комбайн не пропускает через молотилку солому, не имеет бункера, очищает зерно так, что не нужна дополнительная очистка на стационаре.

Нужно учесть, что применение идеального комбайна произведет существенные изменения в надсистеме. Изменятся принципы почвообработки, произойдет переход на мини-тилл и но-тилл. Трансформируется сельскохозяйственная логистика – транспортировка, сушка, хранения зерна. Появится возможность получения высококачественного семенного зерна непосредственно в хозяйствах.

Формулирование ИКР для параметров комбайна и его подсистем

Формулирование ИКР для параметров комбайна целесообразно выполнять при построении параметрической модели.

Например, при формулирование ИКР по весу комбайна, в результате анализа выясняем, что важен не вес комбайна, а то давление, которое он оказывает на почву. Переформулированный ИКР звучит следующим образом: идеальный комбайн, сколько бы он не весил, не уплотняет почву. Из этой формулировки ИКР можно вывести вполне рабочее следствие, что нужно увеличить площадь опоры комбайна на почву. Сделать это можно несколькими путями:

увеличить диаметр колес комбайна;

увеличить в число колес комбайна;

перейти на гусеничный ход;

Второй пример. Очесывающая жатка. Из исторической модели мы узнаем, что она позволяет подать в комбайн только колосья. При этом, наиболее эффективным существующим прототипом является очесывающая жатка компании «Shelbourne Reynolds». Анализируя эту жатку выясняем, что при очесе она вымолачивает на корню до 70% зерна. Затем это зерно поступает в молотилку, где оно повреждается. Формулируем ИКР для жатки и молотилки: зерно вымолоченное при очесе должно быть отделено от вороха до его подачи в молотилку.

Задачи этого этапа ИКР- моделирования - формулирование образа идеального решения подсистем комбайна. Предметом исследований на этой стадии аналитического этапа являются определение главной полезной функции подсистем и способа их идеальной технической реализации.

Анализ модели и выявление тенденций развития комбайна

1. В результате построения ИКР модели были выявлены формулирование образа идеального решения для комбайна, его подсистем: жатки, молотилки, очистки, транспортирующих рабочих органов, мягких контейнеров для выгрузки зерна.

2. Несмотря на то, что создание ИКР модели происходит на аналитическогм этапе, уточнение и переформулирование ИКР для комбайна, а особенно для контейнеров происходило на информационном, решательном концептуальном этапах. ИКР-модель комбайна была наиболее трансформируемой моделью в процессе прогноза.

3. Идеальный комбайн будет модульным, полунавесным, независимым от шасси и энергосредства. Это обеспечит снижение его массы, стоимости, удобство использования, обновления в процессе жизненного цикла, хранения, утилизации.

4. Для снижения потока обрабатываемого вороха, затрат энергии на обмолот и обработку вороха идеальный комбайн должен производить обмолот растений на корню, без подачи соломы в комбайн.

5. В идеальном комбайне произойдет свертывание наклонной камеры, соломотряса, колосового транспортера, домолачивающих устройств, трансформирование молотилки.

6. Применение идеального комбайна произведет существенные изменения в надсистеме. Изменятся принципы почвообработки, произойдет переход на мини-тилл и но-тилл. Трансформируется сельскохозяйственная логистика – транспортировка, сушка, хранения зерна. Появится возможность получения высококачественного семенного зерна непосредственно в хозяйствах.

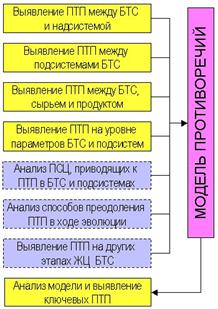

Модель противоречий комбайна

Модель противоречий зерноуборочного комбайна строится с целью выявления и последующего устранения проблем и противоречий, сдерживающие развитие комбайна, его подсистем. Алгоритм проведения работ приведен на рисунке 54.

Рис. 54. Алгоритм построения модели противоречий.

Модульная методика предусматривает в случае дефицита времени проводить не все аналитические работы, а лишь их часть. Необязательные на приведенной схеме обозначены серым цветом. В процессе анализа противоречий БТС и предшествующих поколений комбайнов и зерноуборочных машин было выявлено множество противоречий. При создании модели противоречий мы проанализировали, выбрали и сгруппировали основные противоречия в следующие группы:

противоречия комбайна с природной средой;

противоречия комбайна в сфере экономики;

противоречия комбайна в рамках технологии производства зерна;

внутренние технические противоречия;

Выявление и формулирование противоречий между комбайном растениями и зерном

Приведем несколько примеров выявленных в ходе анализа противоречий между комбайном сырьем и продуктом. Сырьем для комбайна являются растения, растущие на поле, а продуктом – погруженное в транспортное средство зерно.

ПТП 1. Зерна в колосе имеют различную биологическую ценность, но комбайн обмолачивает и собирает их все вместе.

ПТП 2. Зерно находится только в колосе, но комбайн обмолачивает все растение, затрачивая на деформацию, обработку и перемещение измельчение соломы от 70 до 90% энергии.

ПТП 3. Чтобы вымолотить все зерна из колоса, нужно бить по колосу сильно, но при этом большая часть зерен повреждается.

Можно привести и еще немало противоречий между комбайном и зерном. Комбайн нового поколения не должен повреждать зерно, выделять отдельно биологически ценные семена и не затрачивать энергии на обработку соломы.

Выявление, формулирование и описание надсистемных противоречий для комбайна

Приведем несколько примеров выявленных в ходе анализа противоречий между комбайном и надсистемой. Почва как раз является таковой, поэтому противоречия между комбайном и почвой надсистемные.

ПТП 1. Почва – сообщество живых организмов, удаляя с поля солому комбайн лишает живые организмы пищи.

ПТП 2. Почва – живой организм, уплотняя почву комбайн ухудшает воздушный, водный режим, угнетает почвенную биоту – червей, ногохвосток и др.

ПТП 3. Если в комбайне предусмотрены устройства для сбора семян сорняков, то засоренность почвы снижается, но при этом увеличивается вес и сложность комбайна.

Это противоречия с почвой, а есть противоречия с дикими животными, которые живут на полях, между атмосферой, и двигателем комбайна, между габаритными размерами комбайна и необходимостью двигаться по улицам и дорогам общего назначения, между комбайном и затратами на уборку. Приведем для примера несколько таких противоречий.

ПТП 4. Если создавать в кабине комбайна комфортные условия, то условия работы улучшаются, но энергозатраты на уборку зерна и стоимость комбайна увеличиваются ПТП 5. Если собирать полову после обмолота колосьев, то можно получать высококачественный корм для скота, но при этом снижается производительность и увеличивается вес комбайна.

ПТП 6.Чтобы снизить затраты на уборку всего биологического урожая, комбайн собирает и обрабатывает солому, но при этом его производительность снижается, а вес и энергозатраты возрастают.

Выявление противоречий по параметрам комбайна и его подсистем

Приведем несколько примеров выявленных в ходе анализа противоречий между параметрами комбайна.

ПТП 1.Чтобы иметь высокую производительность комбайн должен быть оснащен широкозахватным хедером, но при этом растет нагрузка на переднюю ось и ухудшается копирование поверхности поля.

ПТП 2.Чтобы быть производительным, комбайн должен быть мощным и соответственно тяжелым, а чтобы не переуплотнять почву, должен быть маленьким и легким.

ПТП 3.Чтобы иметь высокую производительность, и не останавливаться часто, комбайн должен иметь большой бункер, но при этом увеличиваются энергозатраты на транспортировку большого объема зерна в комбайне, значительно растут габариты и вес комбайна.

ПТП можно привести еще множество технических противоречий между узлами и механизмами, между зерном и устройствами комбайна. Но в этой нашей работе мы ограничимся только этими.

Выявление противоречий между подсистемами комбайна

Приведем пример нескольких ПТП для подсистем комбайна.

ПТП 1.Чтобы отделить зерно от соломы, после обмолота, нужно иметь большую площадь соломотряса, но при этом сильно возрастают габариты комбайна.

ПТП 2.Чтобы иметь чистое зерно нужно продувать ворох на решетах очистки сильным потоком воздуха, но при этом значительная часть щуплых зерен выдувается, теряется.

Таких противоречий в ходе анализа было выявлено больше всего. Дело в том, что проектируя комбайн конструкторы решали возникающие проблемы методом компромиса. Рассмотрим, к чему приводит такой компромисс на примере ПТП-2. Чтобы не иметь высоких потерь щуплым зерном скорость воздушного потока снижена. Это значит, что в бункер вместе с зерном попадает полова, соломистые частицы, раздробленные части зеленых сорняков. В результате чистота бункерного зерна низкая, его нужно дополнительно доочищать на зерноочистительных машинах. Но это еще не все. Часть зерна доходит до конца решета, так и не провалившись через жалюзи верхнего решета. Открыть жалюзи сильнее нельзя – не позволяет слабый воздушный поток. Но зерно, дошедшее до конца решета не теряется – оно вместе с недомолоченными колосьями через жалюзи удлинителя проваливается в колосовой шнек. А шнек подает зерно вместе с колосьями в молотильный барабан. По оценкам специалистов циркуляция зерна между очисткой и молотилкой достигает 30%. Стоит ли удивляться сильному повреждению зерна в комбайне.

Анализ причинно-следственных цепочек (ПСЦ) приводящих к противоречиям

Рассмотрим причинно-следственные цепочки для одного из выявленных нами ключевых противоречий между подсистемами комбайна.

ПТП 3 Чтобы повысить производительность комбайна нужно делать как можно меньше остановок для выгрузки зерна, или выгружать его на ходу. Чтобы выгружать зерно реже, нужен большой бункер, который вместит много зерна. Но большой бункер с зерном будет много весить. Например, бункер емкостью 10 м3 вместит около 8 тонн зерна, это не считая веса самого бункера. Чтобы перевозить по мягкому полю такой груз, комбайн, собственный вес которого превышает 15 – 16 тонн должен иметь прочную раму и мощный двигатель. Естественно, что такой тяжелый комбайн будет сильно уплотнять почву. Это снизит урожайность выращиваемых впоследствии на этом поле растений. Чтобы почву разуплотнить потребуются большие энергозатраты при почвообработке. Здесь мы имеем противоречие: большой и высокопроизводительный комбайн дает преимущества при уборке, но увеличивает затраты при последующем выращивании урожаев.

Рассмотрим вариант, когда комбайн имеет маленький бункер, а зерно выгружает на ходу в рядом идущий транспорт. Комбайн становится легче, но нужен транспорт, который должен двигаться параллельно комбайну почти постоянно. При этом наготове должен постоянно двигаться второе транспортное средство, чтобы сразу же заменить уже заполненный зерном. Это довольно затратно, сложно технически и небезопасно – машины должны двигаться с одной скоростью и на безопасном расстоянии друг от друга.

Как видим оба варианта не очень впечатляют, поэтому применяют компромисс: средний по размерам бункер и постоянно дежурящий рядом транспорт. В результате комбайн из-за транспорта простаивает около 30% времени, а транспорт в ожидании погрузки около 40%.

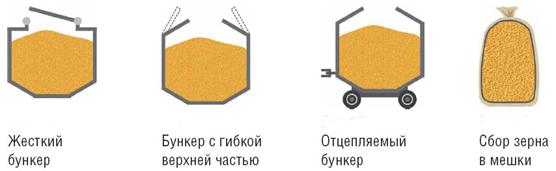

Нужно изобретательское решение. Оно в свое время применялось, но затем было утеряно. В исторической модели мы приводим это решение. Зерно загружалось в мешки, которые на ходу комбайна сгружались на поле (рис. 55)

Рис. 55. Выгрузка мешков на ходу с очесывающего комбайна компании «Саншайн»

Способы преодоления противоречий при эволюции подсистем

А затем была ручная погрузка мешков в транспорт, видимо именно она и погубила этот интересный способ. Нужен современный способ выгрузки и подборки мешков с поля.

Примером разрешения противоречия при анализе эволюции систем может служить переход от прицепных к самоходным комбайнам (рис.56).

|  |  |

Рис.56. Решение проблемы улучшения управляемости очесывающего комбайна.

На приведенных фото из Австралии

мы можем видеть, как конструкторы компании «Sunshine Harvester» решали проблему улучшения управления очесывающим комбайном. Как видим из прицепного он вначале становился прицепным с совмещенным управлением, а затем самоходным.

Анализ модели и выявление ключевых противоречий

При анализе комбайна, способа уборки, других зерноуборочных машин и их подсистем, при моделировании, выявляются сотни проблем и противоречий. Когда мы описываем комбайн с точки зрения противоречий то тем самым создаем модель противоречий. Противоречия в создаваемой модели противоречий анализируются и систематизируются. При этом заведомо ставится задача разрешать не все противоречия, а лишь ключевые. Под ключевыми мы понимаем те, которые создают наибольшее число негативных функций, которые в наибольшей степени ограничивают развитие комбайна, повышение его производительности. Решение ключевой проблемы, позволяет избежать решения множества мелких и крупных проблем, которые исчезают благодаря полученной идее. Разрешение ключевых противоречий, как правило, открывает предпосылки создания нового поколения ТС, придает ей иное качество, переводит на новый уровень развития. Поиск и разрешение ключевых противоречий, таким образом, является одной из главных целей прогноза. Какие же выводы можно сделать по результатам анализа модели противоречий:

1. Анализ показал, что в случае с комбайном мы имеем клубок прогностических противоречий. Причины противоречий заключаются в несогласованности параметров комбайна и комбайновой уборки с природой, человеком и современным уровнем развития техники. Источник такой несогласованности – компромиссный подход конструкторов при проектировании комбайна.

2. Одно из ключевых противоречий комбайна – противоречие между его производительностью и весом. Чем производительней комбайн, тем он тяжелей.

3. Второе ключевое противоречие – между живыми растениями, зерном и способом их механической уборки, обмолота, очистки, которые приводят к повреждению и смешиванию биологически ценного зерна с остальным.

4. Третье ключевое противоречие между производительностью комбайна и логистикой. Необходимо изобретательское решение, которое разорвет жесткую связь между комбайном и транспортным средством, увозящим зерно с поля.

5. Четвертое – между чистотой получаемого зерна и его потерями. На разрешение этих противоречий и были направлены наши усилия при разработке концепции комбайна нового поколения.

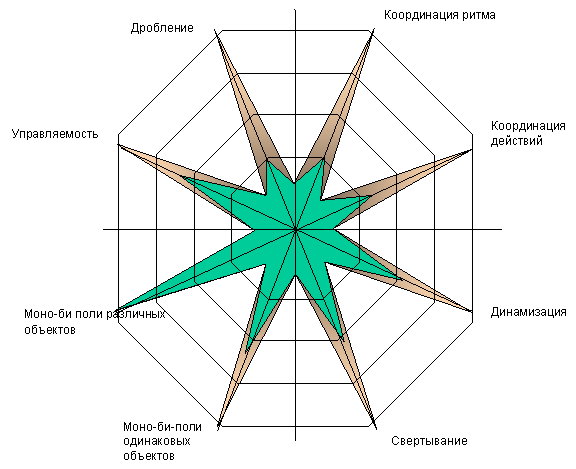

Дерево эволюции комбайна

Дерево эволюции комбайна приведено в приложении. Поэтому не будем останавливаться на нем в этом разделе. Приведем лишь анализ дерева с использованием радарной диаграммы (рис.57).

Рис.57. Анализ дерева эволюции с использованием радарной диаграммы

Линия дробления

В прицепных комбайнах такая тенденция была весьма существенной. В современных самоходных комбайнах она стала появляться вновь в последнее время. Как видно из теоретического тренда комбайн прошел только стадию раздробленный монолит. Пока трудно прелставить, каким должен быть жидкий или порошковый комбайн, но в этом направлении, у комбайна еще большие перспективы развития.

Координация ритма

В комбайнах координация ритмов задействовано очень слабо. Можно видеть, что только частично согласованные ритмы. Прежде всего, это относится к методу обмолота, когда молотятся и колосья и солома. На уровне же подсистем, в комбайне эта тенденция получила только второй шаг развития, но она присутствует во многих подсистемах: в соломотрясе, ветрорешетной очистке, элеваторах и др.

Следующий шаг развития в этом направлении – пульсация в резонанс, У комбайна еще большие перспективы развития в этом направлении.

Координация действий

В комбайнах это направление развития задействовано очень слабо. Можно видеть, что только частично согласованные действия. Прежде всего это относится к методу обмолота, когда молотятся и колосья и солома. На уровне же подсистем подсистем, в комбайне эта тенденция получила только второй шаг развития, но во многих подсистемах: в соломотрясе, ветрорешетной очистке, элеваторах и др.

Следующий шаг развития в этом направлении – координация свойств растений и молотильного аппарата, сепаратора свободного зерна, очистки, транспортирующих рабочих органов. У комбайна еще большие перспективы развития в этом направлении.

Линия динамизации

Ныне комбайн является моно-системой, единый меняющийся узел это хедер/ подборщик. Следующий шаг развития в этом направлении – дробление комбайна на много подсистем-модулей и обеспечение гибких, перестраиваемых связей между подсистемами. У комбайна имеются большие резервы развития в этом направлении.

Линия управляемости

Следующий шаг развития в этом направлении – автоматические системы с обратными связями. Ныне появились автоматы для вождения по кромке поля. У комбайна есть перспективы развития в этом еще направлении, на уровне подсистем.

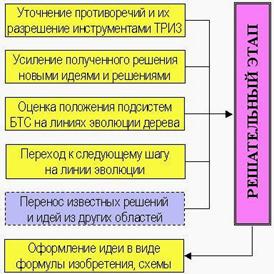

Решательный этап прогноза комбайна

Задачей решательного этапа является уточнение и разрешение выявленных проблем и противоречий в развитии зерноуборочного комбайна, оформление идей в виде формул изобретения. Алгоритм проведения работ на этом этапе приведен на рисунке 58.

Рис. 58. Алгоритм выполнения работ при проведении решательного этапа.

Уточнение противоречий и их разрешение инструментами ТРИЗ

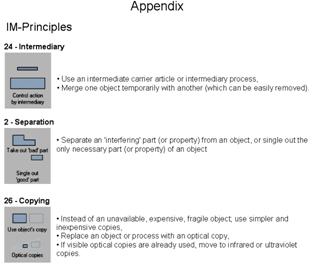

Приведем один пример решения противоречия, связанного с бункером зерноуборочного комбайна. Это противоречие было сформулировано в ходе создания модели противоречий на аналитическом этапе прогноза. Чтобы иметь высокую производительность, и не останавливаться часто, комбайн должен иметь большой бункер для сбора зерна, но при этом увеличиваются энергозатраты на транспортировку большого объема зерна, значительно растут габариты и вес комбайна. Для решения противоречия были использованы приемы и программа «Изобретающая машина» Фрагмент решения и полученные идеи приведены на рис. 59. и в таблице.

Рис. 59. Фрагмент отчета программы «Изобретающая машина»

General Concepts

Created - 25.12.02

| N | Concept Name | IM recommendation | Concept Description |

| 1 | "IM-Principles" generated concept | You may have big grain tank and straw collector by applying principle "24 - Intermediary". | It is possible to use temporary grain tank – sack |

| 2 | "IM-Principles" generated concept | You may have big grain tank and straw collector by applying principle "2 - Separation". | It is necessary separate grain tank and straw collectors from combine - make it into the trailer. It is necessary separate grain tank and straw collectors from trailer - make temporary tanks - sacks, and temporary straw collector - bails. |

| 3 | "IM-Principles" generated concept | You may have big grain tank and straw collector by applying principle "26 - Copying". | Instead of metallic grain tank and straw collector use simpler and inexpensive copies - bags and plastic film or net for straw Instead of an unavailable, expensive, fragile object - grain tank and straw collector use simpler and inexpensive copies - textile bags for grain and film or threads for straw |

По ходу проведения этапа был получен ряд решений для очесывающей жатки, молотилки, пре-сепаратора, очистки, транспортеров зерна и соломы, контейнеров для зерна, способов их разгрузки и других. Решения эти впоследствии использовались на концептуальном этапе.

Усиление полученного решения (концепции) новыми идеями и решениями

В новой схеме комбайна предлагается использовать упаковку зерна в мягкие контейнеры и выгрузку контейнеров на ходу уборочного агрегата. При применении мягких контейнеров отпадает необходимость в бункере для зерна (объем 10 м3, вес до 8 тонн), что дает экономию топлива и уменьшение уплотнения почвы. Кроме того, отказ от бункера устраняет потери зерна при выгрузке и транспортировке, повреждение зерна при его выгрузке шнеком из бункера в грузовой автомобиль.

Оценка положения подсистемы БТС на линиях развития дерева эволюции и выбор последующих шагов

Оценка эволюции подсистем комбайна на линиях развития дерева эволюции проводилась для всех подсистем. Приведем два примера такой оценки (рис. 60, 61).

Рис. 60. Фрагмент линий эволюции для молотильного барабана комбайна.

Переход к следующему шагу на линии дерева эволюции

Приведем пример перехода к следующему шагу на линии эволюции. Это уже описанное выше решение о применении гибких контейнеров для выгрузки зерна на ходу комбайна.

Рис. 61. Фрагмент уточненной линии эволюции для бункера комбайна

Перенос известных решений и идей из других областей в прогнозируемую системy

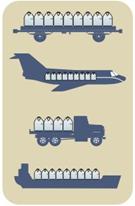

Впервые мягкие контейнеры («биг бэг») стали применяться более 30 лет назад. В Японии ежегодно свыше 500 млн. т. сыпучих грузов перевозятся в 5 млн. мягких контейнерах. Ежегодно в Европе транспортируется в МК свыше 250 млн. т. груза и производится более 15 млн. контейнеров. В США их эксплуатируется более 25 млн. Мы переносим известное решение из других областей в зерноуборочный комбайн. Применение контейнеров позволяет получить выигрыш при работе комбайна в поле, на логистических операциях. Тенденция к росту применения мягких контейнеров показывает их выгодность применения в уборочном процессе.

|  |  |

Рис. 62. Примеры применения контейнеров для сельскохозяйственного производства

Оформление идеи решения в виде формулы изобретения, рисунков, схем

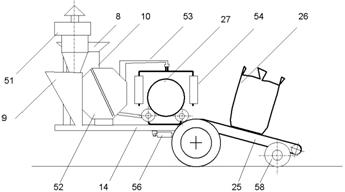

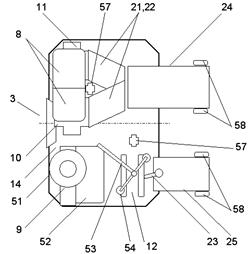

Зерноуборочный комбайн, содержащий шасси, очесыватель, сепаратор, молотилку, очистку и транспортеры, отличающийся тем, что комбайн снабжен упаковочным устройством для загрузки зерна в мягкие контейнеры и приспособлением для выгрузки заполненных и упакованных контейнеров на поле на ходу агрегата.

|  |

Рис. 63. Вариант устройства заполнения контейнеров зерном и их разгрузки на ходу комбайна.

При прогнозе комбайна было выявлен, сформулирован и разрешен с использованием инструментов ТРИЗ ряд ключевых противоречий. Ряд задач был решен переносом известных технических решений в конструкцию комбайна. Полученные идеи были внесены в линии эволюциии прогнозного дерева.

Результатом этапа являются идеи решения проблем для БТС и ее подсистем, оформленные в виде формулы изобретения и проиллюстрированные на дереве эволюции.

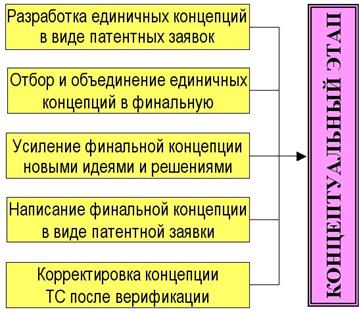

Концептуальный этап прогнозного проекта комбайна

Цель концептуального этапа прогноза комбайна состоит в создании финальной прогнозной концепции. Алгоритм выполнения работ на концептуальном этапе приведен на рисунке 64. Результатом этапа является прогнозная концепция, выполненная в виде одной или нескольких патентных заявок.

Рис. 64. Алгоритм выполнения работ на концептуальном этапе

Разработка единичных концепций из идей, полученных на различных этапах прогноза

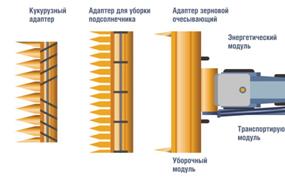

При проведении аналитического этапа, на решательном этапе был выдвинут ряд идей, из которых на концептуальном этапе были разработаны следующие единичные концепции:

– Использование трактора или универсального энергосредства в качестве базовой машины для полунавесного комбайна нового поколения;

– Применение для уборки растений очесывающей жатки;

– Применение сепарации для отделения вымолоченного при очесе биологически ценного (БЦ) зерна из вороха;

– Разделение ветрорешетной очистки на две части для раздельной обработки БЦ и остального зерна;

– Использование независимых транспортеров для БЦ и остального зерна;

– Использование модульной тангенциально-аксиальной молотилки для домолота вороха;

– Разделение полунавесного комбайна на четыре независимых модуля (очесывающий, очищающий, транспортирующий, упаковывающий), навешиваемых на трактор или универсальное энергосредство;

– Загрузка очищенного БЦ и остального зерна в контейнеры с помощью заполняющего устройства на упаковочном модуле;

– Выгрузка заполненных контейнеров на поле на ходу комбайна;

– Транспортирование и упаковка соломы и половы после обмолота в рулоны или тюки и их выгрузка с упаковочного модуля на ходу комбайна;

Отбор концепций и объединение их единым изобретательским замыслом

Единичные концепции объединяются единым изобретательским замыслом в финальную концепцию. Например.

Очесывающая жатка производит очес-обмолот верхушечно-колосовой части растений на корню. Сепарирующее устройство выделяет из очесанного вороха вымолоченное при очесе зерно, являющееся биологически ценным, и подает его на очистку в ветрорешетное устройство. Колосья подаются в молотилку, где из них вымолачивается оставшееся зерно. Это зерно очищают отдельно на второй секции ветрорешетного устройства. Очищенное зерно, двумя транспортерами зерна, несмешиваемыми потоками, подается в загрузчик контейнеров. Загрузчики заполняют контейнеры зерном и закрывают их. Полные контейнеры выгружаются на поле выгрузным транспортером.

Отбор наиболее значимых и эффективных концепций выполняется по оценке сверхэффекта, который дает данная концепция. Методика оценки сверхэффектов достаточно подробно описана в ТРИЗовской литературе [1,2].

Например, в концепции комбайна нового поколения предложено применить очесывающую жатку. Прямой эффект от применения очеса заключается в уменьшении количества соломы, поступающей в комбайн. При этом его производительность повышается, а затраты на обработку поступающего в комбайн вороха снижаются. Но при применении очесывающей жатки возникает сверхэффект: при очесе из колосьев вымолачивается до 70% зерна. Это означает, что молотилка нужна только для обмолота 30% зерна, оставшегося в колосьях. Чтобы не подавать уже вымолоченное зерно в молотилку его нужно отделить от очесанных колосьев. Для этого следует отсепарировать зерно. Сепарация зерна может быть выполнена как в самом молотильном аппарате (для этого ему нужно придать функции сепаратора, либо в подающих рабочих органах, которыми являются шнек, наклонная камера или приемный битер. Отделение БЦ зерна позволяет получить высококачественные семена непосредственно в комбайне и отказаться от существующей системы семеноводства. В ходе анализа финальной прогнозной концепции было выявлено 37 сверхэффектов.

Усиление финальной концепции новыми идеями и решениями

Анализ комплекса сверхэффектов и их согласование между собой дает возможность прейти от первоначальной общей финальной концепции к более технически проработанному и практически реализуемому проекту.

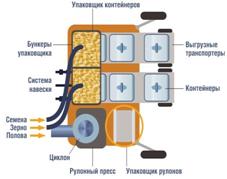

В идею нового комбайна нового поколения заложены три главных принципа: очес колосьев, применение мягких контейнеров и модульность (рис. 65).

Рис. 65. Схема модульного очесывающего комбайна нового поколения

Не вдаваясь подробно в устройство такого комбайна, он описан в финальной концепции в приложении, получен патент, готовятся к публикации статьи и книга. Отметим положительные результаты, которые позволяет достичь комбайн нового поколения.

Достоинства использования очеса в схеме комбайна

Во-первых, очес зерна с колоса позволяет не «обрабатывать» солому. То есть, колосок счесывается, срывается и вместе с зерном попадает в комбайн. А солома остается на поле. Это очень выгодно, так как экономится около 70–80% энергии, которая тратится на переработку соломы в комбайнах традиционной схемы. Работа молотилки облегчается, что позволяет в 2 раза увеличить рабочую скорость комбайна, применить очесывающую жатку большой (до 10 м.) ширины захвата. Производительность комбайна с очесывающей жаткой, в сравнении со скашиванием растений под корень вырастет почти в 3 раза при одновременном снижении затрат топлива.

|  |

| |

Рис. 66. Передний уборочный модуль очесывающего комбайна

Во-вторых, можно отказаться от соломотряса. Экономится энергия на очистку зерна от соломы, ведь большая часть соломы не попала внутрь комбайна (как это происходит при традиционной схеме). Снижается вес рабочих органов комбайна.

В-третьих, уже при очесе значительная часть зерна 50–80% выбивается из колосьев, зерно сепарируется из вороха до подачи в молотилку, что снижает затраты энергии на обмолот.

В-четвертых, устранение излишних операций (срезание соломы, измельчение и разбрасывание соломы, повторный домолот колосьев, вытрясание зерна из соломы, перевозка зерна в бункере) позволяет уменьшить массу комбайна. Это дает возможность сделать комбайн модульным, полунавесным на энергосредство или трактор.

В-пятых, высокая производительность очесывающего комбайна позволяет начинать на поле уборку днем, а не ранним утром. Что это дает? Позволяет убрать с поля более сухое зерно, так как солнце «бесплатно» высушит, убавит несколько процентов влажности зерна, и не нужно тратиться на сушку.

В-шестых, использование очесывающего комбайна, в сравнении с традиционным, уменьшает попадание влажных стеблей сорняков в поток зерна. Это предотвращает эффект «самосогревания» и порчи зерна при контакте влажных фрагментов и зерна.

В-седьмых, эффективность очистки повышается благодаря тому, что солома и стебли сорняков не попали в комбайн и ряду других изобретательских решений. Это позволяет не тратиться на очистку зерна на пункте стационарной обработки.

В-восьмых, новая схема комбайна позволяет очесать и собрать семена сорняков.

Подведем итог: Предлагаемая схема комбайна позволяет экономить энергию на уборку и на сушку зерна, увеличить производительность уборки и за счет снижения веса уменьшить уплотнение почвы.

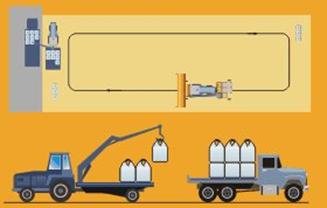

Использование контейнера в новой схеме комбайна

В новой схеме комбайна предлагается использовать упаковку зерна в контейнеры и выгрузку контейнеров на ходу уборочного агрегата с помощью заднего упаковочного модуля (рис. 67).

|  |

Рис. 67. Задний упаковочный модуль очесывающего комбайна

При применении мягких контейнеров (рис.68 )отпадает необходимость в бункере для зерна (объем 10 м3, вес до 8 тонн), что дает экономию топлива и уменьшение уплотнения почвы.

Рис. 68. Мягкий сельскохозяйственный контейнер

Отказ от бункера устраняет:

потери зерна от несогласования скорости комбайна и грузового автомобиля и от просыпания зерна на землю при выгрузке и транспортировке;

повреждение зерна при его выгрузке шнеком из бункера в грузовой автомобиль.

В комбайне новой схемы контейнеры с зерном выгружаются на краю поля и автомобиль не заезжает на поле (рис. 69). Подсчитано, что при длине гона в 1 км, объеме мягкого контейнера 1м3 на комбайне достаточно «запаса» в 3–4 контейнера. При большой урожайности или длине гона делаются дополнительно одна или несколько разгрузочных «линий» в середине поля.

Выгрузка контейнеров происходит на ходу в отличие от бункерной схемы, когда простои комбайна из-за отсутствия автомобилей достигают 30% времени (рис. 70).

Рис. 69. Выгрузка контейнеров с комбайна их сбор и погрузка в автомобили

Важно и то, что применение контейнеров в новой модульной схеме комбайна позволяют:

• взвесить и точно дозировать массу зерна в контейнере, а также маркировать с указанием веса, качества, места уборки и т. д.;

• сразу разделить общий поток на несколько независимых потоков: очесанное зерно, обмолоченное зерно, щуплое и мелкое зерно, а также полову и семена сорняков, которые можно использовать на корм скоту. Кстати, в таком случае семена сорняков удаляются с поля и не прорастают на следующий год.

Положительные эффекты от использования мягких контейнеров проявятся и на последующих этапах логистического процесса (рис. 70, 71).

Рис. 70. Преимущества очесывающего модульного комбайна

В итоге применение контейнеров снижает потери зерна и экономит энергию.

Рис 71. Традиционная и новая логистическая цепочка с применением контейнеров

Написание финальной концепции в виде патентной заявки

Концепция, написанная в виде патентной заявки, чтобы не занимать место в данном разделе, приведена в приложении.

Корректировка концепции после ее верификации

Проведенная верификация выявила, что часть признаков, описанных в финальной концепции защищены патентами частных лиц и компаний. Это означает, что при разработке комбайна нового поколения придется покупать ряд лицензий. Чтобы не делать этого часть решений были преобразованы таким образом, чтобы не попасть под действие чужих патентов. Поскольку процесс патентования еще продолжается, в данной работе эти изменения не приведены.

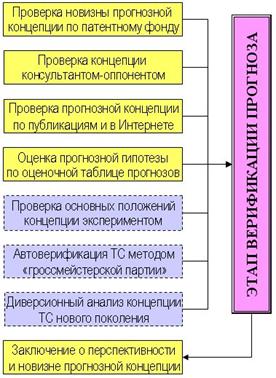

Верификация концепции комбайна нового поколения

Целью верификации прогнозной концепции комбайна нового поколения является оценка степени совершенства разработанной концепции. Методика на этом этапе предусматривает проведение семи шагов по оценке концепции, четыре из которых являются необходимыми, а три желательными (рис.72).

Проверка новизны прогнозной концепции по патентному фонду

Суть концепции комбайна нового поколения состоит в том, что с растений на корню очесывают колосья, из полученного вороха сепарируют биологически ценное зерно, очищают его, отдельно от остального зерна, грузят в контейнеры и выгружают на поле на ходу комбайна. Остальной ворох обмолачивают, очищают зерно и грузят его в другие контейнеры, которые также выгружают на поле. Полова и солома с остатками зерна после обмолота и очистки прессуется в тюки, упаковывается в пленку или контейнеры и также выгружается на поле.

Рис. 72. Алгоритм проведения верификационного этапа прогноза

Модульный комбайн состоит из энергосредства, переднего уборочно-обрабатывающего и заднего упаковочно-разгрузочного блока, которые соединены транспортерами зерна и незерновой части с остатками зерна. Передний блок включает модульные очесыватель, сепаратор, молотилку, очистку. Задний блок включает упаковщики зерна, пресс, упаковщик рулонов в пленку, промежуточные и разгрузочные транспортеры для выгрузки контейнеров и рулонов на поле.

Поскольку концепция комбайна сложная и многоплановая, была проведена оценка ее отдельных элементов. Мы намеренно не приводим обширных результатов комплексного патентного поиска, ограничиваясь лишь рядом примеров.

Например, по применению в комбайнах для выгрузки зерна контейнеров большого размера был обнаружен японский патент (рис. 73):

|  | JP2003079217 HARVESTED PRODUCT-RECEIVING BAG-PUTTING DEVICE OF CROP HARVESTER Publication date: 2003-03-18 Inventor: KAKIMI AKIHIKO Applicant: KOBASHI KOGYO KK |

Рис.73. Комбайн с выгрузкой контейнера на ходу

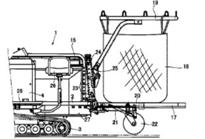

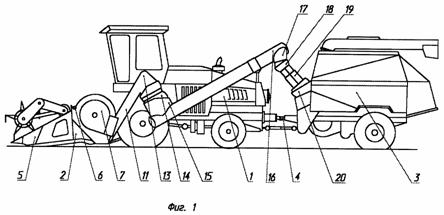

По использованию модульного полуприцепного комбайна с очесывающей жаткой был выявлен патент Украины (рис. 74).

| Патент Украины UA 46148 Зерноуборочный комплекс. Авторы: Погорелый Л.В. Коваль С.Н. Иваненко И.Н. Макушин С.Г. Шульга С.Ф. |

Рис.74. Очесывающий модульный комбайн

Еще одним примером использования модульного комбайна может служить патент России на белорусский комбайн «Полесье» (рис. 75).

| Патент России RU 2146083 Агрегат для уборки сельскохозяйственных культур. Авторы: Шуринов В.А. и др. |

Рис.75. Комбайн модульный с молотилкой на жатке

Проверка прогнозной концепции с помощью патентного фонда показала следующее:

Верификация концепции патентными разработками комбайнов подтверждают

выявленные на аналитическом этапе тенденции в развитии комбайнов и их рабочих органов;

Разработанная концепция обладает мировой новизной по основным направлениям;

Применение верификации концепции с помощью патентного фонда позволяет уточнить первоначальные положения и выявить новые направления в развитии комбайна;

Концепция модульного очесывающего комбайна обладает промышленной применимостью, выявлены страны и компании, работающие в данном направлении.

Проверка промышленной применимости и новизны концепции консультантом-оппонентом

В прогнозных проектах консультанты заказчика обычно дают весьма жесткую оценку выдвигаемым экспертом концепциям. Эти оценки имеют достаточно точное и глубокое обоснование. Но иногда, чтобы защитить правильную с точки зрения эксперта концепцию, приходится приводить весьма глубокий анализ и доказательства из других областей.

Поскольку в процессе проведения прогнозного проекта автор выступал един во всех лицах, то проверки консультантом оппонентом в этот период не проводилась. Но, после его завершения, концепция прошла проверку методом обсуждения ее с высококвалифицированными специалистами.

Проверка основных положений концепции нового поколения ТС по публикациям в технической литературе и прессе и с помощью Интернета

Выдвинутую концепцию комбайна нового поколения проверяли с помощью публикаций в периодической прессе, и Интернете. Последний вариант предпочтительней, поскольку он позволяет существенно сократить трудоемкость поиска. Было найдено немало подтверждений эффективности разработанной концепции. Анализ публикаций позволил выявить отдельных разработчиков, творческие группы и компании, работающие в данном направлении. Например, на рисунке 6.5 приведена мозаика из новых разработок модульных комбайнов, комбайнов с применением очесывающих жаток и др.

|  |

|  |

Рис. 76. Иллюстрации модульных навесных и полуприцепных комбайнов, обнаруженных в процессе верификации концепции публикациями.

Проведение экспериментов для проверки основных положений прогнозной концепции

Действенным направлением верификации является постановка одного или серии экспериментов, которые бы могли подтвердить или опровергнуть осуществимость предлагаемых прогнозных решений. Проведение любых натурных экспериментов является дорогостоящим мероприятием. Но в данном случае сама фортуна повернулась к нам лицом. Российская компания «Интеко-Агро» и ее руководитель В.Н. Батурин взялся за эксперимент по применению очеса с целью повышения производительности зерноуборочных комбайнов (рис. 77).

|  |

|  |

Рис. 77. Эксперимент по применению очесывающих комбайнов в компании «Интеко-Агро»

Экспериментальная проверка комбайнов, оборудованных очесывающими жатками показала высокую эффективность их применения, повышение производительности в 1,5…2 раза, снижение затрат топлива на уборку тонны зерна на 10…30%.

Вторым этапом экспериментальной проверки было проведение проекта по совершенствованию очесывающей жатки с компанией «Shelbourne Reynolds»

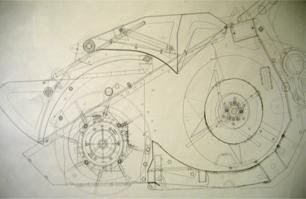

Другим видом эксперимента была разработка модели модульного очесывающего комбайна нового поколения (рис. 78)

Рис. 78. Экспериментальная модель комбайна нового поколения.

Моделирование позволило сделать следующий шаг - перейти от исключительно теоретической концепции к материальной модели комбайна нового поколения. Выполненная в масштабе модель подтвердила возможность пространственной совместимости навесного очесывающего комбайна и выпускаемых машин. В качестве энергосредства было выбрано универсальное энергосредство «Xerion», выпускаемое немецкой компанией «Claas». К сожалению невозможно было изготовить модель к отечественному трактору или энергосредству, поскольку такие модели в России не производятся.

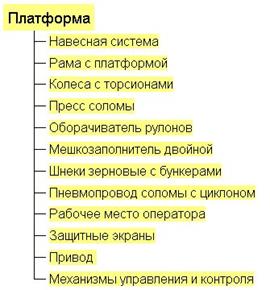

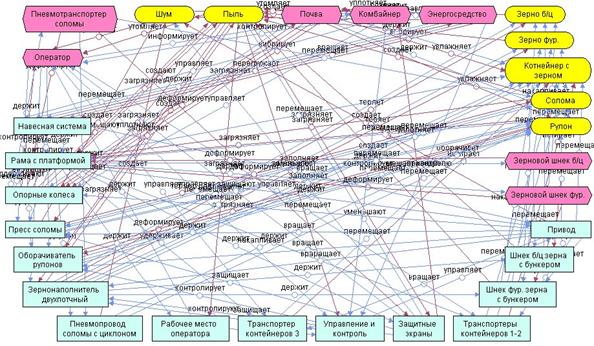

Автоверификация концепции нового поколения ТС методом «Гроссмейстерской партии»

После разработки концепции модульного очесывающего комбайна нового поколения была произведена проверка прогнозной концепции способом автоверификации. Этот способ был назван его авторами С.С. Литвиным и В.М. Герасимовым «Гроссмейстерская партия» [2]. Для разработанной, гипотетической ТС нового поколения проводится прогнозный анализ. Строятся структурная, функциональная, параметрическая, ИКР-ная, модели и модель противоречий. Поскольку комбайн машина достаточно сложная, была проведена поузловая проверка и анализ. Для примера приводим диаграммы структурного и функционального анализа полуприцепной платформы и одного из ее элементов - рамы построенных с использованием программ «Майнд-Мап» и «Изобретающая машина» (рис. 79, рис. 80, рис. 81).

Рис. 79. Cтруктурная схема полунавесной платформы комбайна

Рис. 80. Функциональная модель полунавесной платформы комбайна

Такой же анализ концепции комбайна нового поколения был проведен и для его остальных узлов и механизмов. В данной работе мы показываем как пример фрагмент применения проверки концепции способом «Гроссмейстерской партии».

Рис. 81. Поэлементный структурно-функциональный анализ рамы

полунавесной платформы комбайна нового поколения

Верификация концепции методом «гроссмейстерской партии» позволила выявить ряд проблем, которые могут возникнуть в случае применения комбайна нового поколения. Дальнейшая работа была направлена на разрешение выявленных противоречий. Этап верификации концепции позволил улучшить первоначальную концепцию. По результатам решения проблемы предложен ряд новых технических решений, которые находятся в стадии патентования.

Диверсионный анализ для проверки концепции комбайна не проводился.

Заключение о перспективности, промышленной применимости и новизне прогнозной концепции

Целью верификации концепции комбайна была оценка перспективности, новизны и промышленной применимости разработанных идей. Кроме того, при верификации выполняется оценка негативных эффектов, которые могут возникнуть в случае реализации прогнозной концепции. По результатам верификации можно сделать следующие выводы:

1. В концепции предложен новый способ уборки зерновых культур. С растений на корню очесывают колосья, из полученного вороха сепарируют биологически ценное зерно, очищают его, отдельно от остального зерна, грузят в контейнеры и выгружают на поле на ходу комбайна. Остальной ворох обмолачивают, очищают зерно и грузят его в другие контейнеры, которые также выгружают на поле. Полова и солома с остатками зерна после обмолота и очистки прессуется в тюки, упаковывается в пленку или контейнеры и также выгружается на поле. Верификация с помощью международного патентного поиска и анализа публикаций показала, что способ обладает мировой новизной и практической применимостью.

2. В прогнозной концепции предложена конструкция модульного полунавесного

очесывающего комбайна. Комбайн состоит из энергосредства, переднего

уборочно-обрабатывающего и заднего упаковочно-разгрузочного блока, которые соединены транспортерами зерна и незерновой части с остатками зерна. Передний блок включает модульные очесыватель, сепаратор, молотилку, очистку. Задний блок включает упаковщики зерна, пресс, упаковщик рулонов в пленку, промежуточные и разгрузочные транспортеры для выгрузки контейнеров и рулонов на поле. Патентный поиск и анализ публикаций подтвердили новизну и практическую применимость комбайна.

3. Проверка прогнозной концепции путем сравнения ее с другими прогнозными

концепциями показала, что ее положения по ряду положений совпадают, но

большинство предложений обладает принципиальной новизной. Отличительной ее особенностью является то, что концепция обладает конкретными предложениями по конструкции комбайна нового поколения.

4. Экспериментальная проверка главного рабочего органа комбайна – очесывающей жатки подтвердила эффективность применения очеса. Звено из двадцати комбайнов с очесывающими жатками в течении двух лет выполнило уборку около 72000га зерновых культур в Белгородской области России.

5. Концепция, выполненная в виде заявки была подана в Евразийское патентное ведомство и на нее был получен патент № 200500455 «Способ уборки зерновых культур, зерноуборочный комбайн и его узлы». Это также подтверждает новизну прогнозной концепции.

Внедренческий этап прогнозного проекта комбайна

Методика предусматривает выполнение на этом этапе следующих работ: презентации результатов прогнозного проекта заказчику; разработка плана реализации прогнозной концепции и патентной защиты заказчиком; оформление рисунков, схем, иллюстрирующих финальную концепцию; оформление и передача базы данных прогнозного проекта; подписание акта приемки выполненных прогнозных работ (рис.82).

Разработка плана реализации прогнозной концепции заказчиком

Для заказчика выполненный прогнозный проект означает начало нового этапа. Используя полученную информацию о направлении развития комбайнов в будущем нужно принять решение о направлениях собственных действий.

Рис. 82. Алгоритм проведения работ на внедренческом этапе.

Для того, чтобы прогнозный проект был успешным, желательно, чтобы эксперт разработал детальный план осуществления разработанной прогнозной концепции. В ходе прогноза комбайна мы решили ряд ключевых проблем комбайна. Теперь их нужно реализовать. Прогнозная концепция предлагает для повышения производительности комбайна применить очесывающую жатку. Она является первым ключевым решением для комбайна. Наиболее эффективной конструкцией среди очесывающих жаток на сегодня является жатка компании «Shelbourne Reynolds Engineering ». Но эта жатка очень дорогая, тяжелая и не предназначена для российских комбайнов. Для того, чтобы такую жатку применить, нужно адаптировать ее к российским комбайнам и условиям. Чтобы сделать это был разработан план мероприятий из ряда пунктов. Среди них были предложения по проведению ФСА для снижения стоимости и веса жатки. План был принят заказчиком и реализован в начале 2007года (рис.83).

а а |  б б |

в в |  г г |