Оптимизация и создание газоразрядных приборов оптического излучения повышенной надежности для применения в электронных устройствах

Учреждение Российской академии наук

ЦЕНТР ГЕОФИЗИЧЕСКИХ ИССЛЕДОВАНИЙ

Владикавказского научного центра РАН и

Правительства Республики Северная Осетия-Алания

На правах рукописи

Симакин Александр Григорьевич

ОПТИМИЗАЦИЯ И СОЗДАНИЕ ГАЗОРАЗРЯДНЫХ ПРИБОРОВ ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ ПОВЫШЕННОЙ НАДЕЖНОСТИ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОННЫХ УСТРОЙСТВАХ

Специальность 05.27.02 – «Вакуумная и плазменная

электроника»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва - 2010

Работа выполнена в Учреждении Российской академии наук Центре геофизических исследований Владикавказского научного центра РАН и Правительства Республики Северная Осетия-Алания.

Научный руководитель - доктор физико-математических наук, профессор, заслуженный деятель науки РСО – Алания Заалишвили Владислав Борисович

Официальные оппоненты:

– Звание

Ф.и.о.

Институт

– Звание

Ф.и.о.

Институт

Ведущая организация: «Научно-исследовательский институт газоразрядных приборов», ОАО «Плазма», г. Рязань

Защита состоится «22» июня 2010 г. в 11 часов на заседании диссертационного совета Д 212.157.12 в Московском энергетическом институте (техническом университете) по адресу: 1112580, Москва, Красноказарменная ул., д.13вЕ, ауд. Е603. тел: (495) 362-7385

С диссертацией можно ознакомиться в библиотеке МЭИ (ТУ). С текстом автореферата можно ознакомиться на официальном сайте МЭИ (ТУ) http:/www.mpei.ru в разделе «___» – «Работа диссертационных советов» – Д 212.157.12»

Автореферат разослан ______________20 __ г.

Ученый секретарь диссертационного совета,

Профессор И.Г. Буре

Общая характеристика работы

Актуальность темы. Импульсные газоразрядные источники излучения, в их числе источники света в настоящее время получили широкое распространение в различных областях науки и техники: осветительной, сигнальной, фотохимии, медицине и авиации.

Применение ламп конструктивно совмещено со сложными и дорогостоящими оптическими системами, что обуславливает повышенные требования к их качеству, надежности и долговечности.

Данные о влиянии технологии изготовления на долговечность импульсных частотных ламп весьма ограничены. Известно, например, что долговечность ламп зависит от степени обезгаживания электродов во время откачки.

Несмотря на значительное количество работ, в которых исследованы отдельные технологические операции изготовления газоразрядных ламп, ни одна из них не содержит анализа влияния достаточно широкого комплекса факторов технологического режима на работоспособность источников света в их взаимосвязи.

Одной из важнейших характеристик импульсных газоразрядных ламп является их ресурс в заданном режиме нагружения, определяемый энергией W, длительностью u и частотой следования импульсов f. В большинстве случаев полный ресурс работы ламп ограничивается разрушением кварцевой колбы. Анализ долговечности ламп необходимо проводить исходя из физических представлений, связанных с процессами разрушения хрупких аморфных тел, к которым относится кварцевое стекло. В связи с этим, необходимо отметить, что долговечность и надежность газоразрядных источников света в значительной мере определяются эрозионными процессами на электродах. Продукты эрозии осаждаются на стенках кварцевой оболочки ламп и вызывают уменьшение излучаемого светового потока за счет увеличения доли энергии, поглощаемой оболочкой.

Исследование и поиск путей повышения долговечности газоразрядных источников света являются актуальной научно-технической проблемой. Один из этапов ее решения – исследование взаимосвязи долговечности импульсных газоразрядных ламп с технологическим процессом их изготовления рассмотрен в настоящей работе.

Целью диссертационной работы является исследование возможности оптимизации технологии производства и создание высоконадежных источников светового излучения с учетом применения новейших конструктивно-

технологических решений на всех стадиях производства и использования результатов исследования на практике.

Для достижения указанной цели диссертационной работы необходимо решить следующие задачи:

- Выполнить обзор и анализ существующих методов технологии производства газоразрядных ламп и определить факторы, оказывающие определяющее влияние на эффективность выходных параметров.

- Разработать методологию исследования основных характеристик импульсных газоразрядных лам малой и средней мощности с разрядным промежутком от 12 до 35 мм в заданном диапазоне параметров.

- Провести экспериментальные исследования причин отказов ламп в требуемых режимах.

- Дать предложения и рекомендации на изготовление опытных партий с учетом новой технологии и конструктивных дополнений.

- Подтвердить влияние безмасляной откачки приборов на их качество, проявление при относительно высоких энергиях разряда и не существенное влияние при малых энергиях разряда до 20 Дж.

- Реализация полученных результатов при разработке и внедрении в производство новых типов эффективных газоразрядных импульсных ламп малой и средней мощности.

Методы исследования базировались на проведении комплекса исследований процесса отказа импульсных газоразрядных ламп, под действием внутреннего давления наполняющего газа и паров материала стенки. В результате исследований разработана теоретическая модель технологии всего цикла производства газоразрядных ламп.

Технологический процесс изготовления газоразрядных импульсных ламп может быть идентифицирован как сложная система, характеризующаяся значительным числом взаимосвязанных параметров.

Это дало возможность разрабатывать и обосновывать новый метод изучения предельных характеристик импульсных ламп без расходования их ресурса в процессе испытаний и проведения экспериментов.

Достоверность полученных результатов подтверждается;

- Высоким уровнем теоретической базы исследований, из которых в частном случае следуют известные положения теории и методов физики и электроники; моделированием и экспериментальных исследований лабораторных методов и реальных образцов,

выпускаемых серийным предприятием, а также современными достижениями таких ученых как: Заалишвили В.Б., Атаев А.Е., Зедгинидзе И.Г., Рохлин Г.Н., Лебедев И.В., Маршак И.С., Кобзарь А.И. и другие.

- Учитывая, что разработанные теоретические модели взаимодействия процессов технологии позволяют создавать принципиально новые элементы конструкции импульсных ламп на уровне изобретений, достоверность результатов косвенным путем подтверждается наличием публикаций и патентов.

- Обоснованность и достоверность научных выводов и рекомендаций подтверждается достаточно большим объемом использованных в работе фактических данных, высокой сходимостью полученных результатов с экспериментальными данными.

- Результаты экспериментов и испытаний подтверждены в рамках ОКР «Нарзан» «Разработка малогабаритной импульсной лампы специального назначения» по заказу постановления Федерального Правительства и ряда заинтересованных организаций. Разработанная лампа предназначена для создания кратковременных высокоинтенсивных импульсов света и рассчитана на эксплуатацию в малогабаритном светосигнальном устройстве с массой не более 20 грамм. Показатели технического уровня лампы приведены в карте технического уровня (Приложение к диссертации). Разработанная лампа находится на уровне лучших мировых достижений. Лучший зарубежный аналог – лампа SU-380 фирмы Heimann, ФРГ.

Научная новизна диссертации в том, что впервые:

- В практике отечественного производства кварцевых импульсных газоразрядных малогабаритных ламп. Использован статистический подход и получены модели, связывающие показатели долговечности газоразрядных импульсных источников света с параметрами технологического процесса их изготовления.

- На основе анализа полученных моделей предложена и экспериментально проверена технологическая схема изготовления газоразрядных импульсных ламп, позволяющая в несколько раз увеличить долговечность ламп в частотных режимах нагружения по сравнению с существующей технологией и конструкцией.

- Разработаны и внедрены рекомендации по конструированию светосигнальных систем и импульсных газоразрядных ламп, предназначенных для работы в светосигнальной аппаратуре.

- Разработан и реализован способ напыления токопроводящего

селективного покрытия на поверхность колб ламп на основе окиси индия, а также применен газопоглотитель из пористого титана. Что позволило стабилизировать параметры ламп в процессе долговечности

- Впервые предложены и защищены патентами России конструктивно-технологические методы снижения дефектности и увеличения надежности и безотказности газоразрядных импульсных малогабаритных ламп.

Техническим результатом диссертационной работы является Патент PV №2376674 С1 от 20.12.2009 г. от 20.12.2009 г. «Электродный узел газоразрядной лапмы».

Практическая значимость:

- Определялась ее выполнением в рамках важнейших научно-исследовательских и опытно-конструкторских работ, заданных постановлением Правительства РФ и Генеральным заказчиком с последующим внедрением результатов в серийное производство.

- Светосигнальные системы на базе импульсных газоразрядных ламп получили безупречные параметры при эксплуатации и превзошли требования международного класса.

- Результат научных исследований востребован промышленностью, для комплектования светового проблескового спасательного маяка ОМП-3, который внесен в настоящее время в каталог инвестиционных проектов Республики Северная Осетия-Алания с рекомендацией внедрения в МЧС РФ и его региональные отделения.

- Экспертная комиссия головного предприятия на основании анализа продукции фирм и предприятий, выпускающих малогабаритные импульсные лампы заключает, что в качестве аналога лампа СК-0,3 является зарубежная лампа SU-380 фирмы Heimann, ФРГ. Стабильность параметров СК-0,3 обеспечивается применением нанотехнологических процессов производства.

Личный вклад соискателя.

Изложенные в диссертации результаты получены автором лично и в соавторстве с сотрудниками ОКБ при ФГУП завод «Разряд» и Северо-Кавказским государственным техническим университетом. Основная часть научных исследований проведена по инициативе, при личном участии и под руководством автора. Участие автора состояло в постановке задач и целей исследований, проведении эксперимента, разработке экспериментальных методик, проведении расчетов, обсуждении и обосновании научных результатов.

Основная часть экспериментальных исследований проведена автором при участии сотрудников ОКБ завода «Разряд» г. Владикавказ, большая часть автором на основе коллективного обсуждения и анализа результатов. Лично предложено в малогабаритных лампах установку геттера, по теме диссертации получен патент «Электродный узел газоразрядной лампы» от 20.12.09 г.

Все работы по практическому применению результатов исследования проведены под руководством и личном участии соискателя.

Результаты диссертации докладывались на семинарах и научных конференциях под руководством научного руководителя, доктора физико-математических наук, профессора, заслуженного деятеля науки РСО-Алания, Заалишвили Владислава Борисовича, а также докладывались на кафедре электронные приборы МЭИ(ТУ) 25.12.2009 года.

Таким образом, личный вклад автора в диссертационную работу и получение научных результатов, которые выносятся на защиту, является определяющим.

Апробация работы. Основные результаты по теме работы докладывались и обсуждались:

- 6-ая Международная научно-практическая конференция «Инновационные технологии для устойчивого развития горных территорий», Владикавказ, 2006.

- 8-ая Международная научно-практическая конференция «Электроника и системы метрологического обеспечения сейсмометрии», Владикавказ, 2008.

- 1-ая Всероссийская научно-техническая конференция «Газоразрядные источники оптического излучения», Саранск, …

- 4-ая Международная научно-практическая конференция «Информационные технологии и системы. Наука и Практика», Владикавказ, 2009.

- Семинар «Современные технологии регистрации колебаний среды», ЦГИ ВНЦ РАН и РСО-А, Владикавказ, 2005.

- 6-ая Международная научная конференция «Математические методы в технике и технологиях», Саратов, СГТУ, 2008.

- 5-ая Международная конференция «Химия твердого тела и современные микро- и нанотехнологии», Кисловодск, 2004.

- 9-ая Международная научно-техническая конференция «Вакуумная наука и техника», Москва, 2005.

- По материалам диссертации опубликовано 8 научных работ, включая 1 – Патент на изобретение № 2376674-С1 от 20.12.2009.

Основные положения выносимые на защиту:

- Использование преимущественного проявления анализа влияния

широкого комплекса факторов технологического режима на работоспособность источников света и их взаимосвязи.

Один из этапов ее решения – исследование взаимосвязи долговечности импульсных газоразрядных ламп с технологическим процессом их изготовления

- Результаты применения многокомпонентных электродных материалов и их свойства в процессе наработки.

- Результаты экспериментального исследования повышения долговечности малогабаритных импульсных газоразрядных ламп с параметрами лучших зарубежных образцов.

- Рекомендации по конструированию светосигнальных систем с применением импульсных ламп повышенной надежности.

Структура и объем диссертации.

Диссертация состоит из введения, четырех глав, заключения и списка литературы. Она содержит 147 страниц машинописного текста, 51 рисунок, 15 таблиц, 4 приложения.

Список цитируемой литературы включает 101 наименование.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована цель работы и показана ее актуальность. Перечислены новые научные результаты, положения, выносимые на защиту, и практические результаты.

В первой главе работы по литературным данным рассматривается современное представление, что существующие импульсные газоразрядные лампы малогабаритной серии, выполненные по стандартной технологии, исключали надежную и стабильную импульсную наработку времени запаздывания разряда (пропуски вспышек). Известные сведения являлись отрывочными для узкой области применения.

По результатам анализа установлено, что до настоящего времени в литературе отсутствует достаточно последовательное описание конструкторско-технологического процесса, влияющее на качество и долговечность газоразрядных приборов. Существующие модели не позволяют рассчитывать на такую важную характеристику импульсных газоразрядных ламп, как надежность и стабильность параметров.

Во второй главе обоснован выбор направления исследований - взаимосвязи характеристик технологического процесса изготовления газоразрядных импульсных ламп с показателями их надежности и долговечности,

практическим применением.

Технологический процесс изготовления импульсных ламп представлен как сложная система, характеризующаяся значительным числом взаимосвязанных параметров. Задача исследования таких систем заключается в установлении взаимосвязи между входными параметрами-факторами и выходными параметрами-показателями качества функционирования системы (откликами).

В условиях неполного значения механизма явлений, задачи описания сплошных систем решаются с помощью экспериментально-статистических методов. В этом случае модель объекта исследования удобно представить в виде кибернетической системы с K+n+1 входами и «m» выходами (рис.1).

Рис.1. Модель объекта исследования

Каждый из выходных параметров системы Y(Y1,Y2,…,Ym) зависит от состояния управляемой части входов X(X1,X2,…,Xk), неуправляемой (но контролируемой) части входов Z(Z1,Z2,…,Zn) и неконтролируемые части E(E1,E2,…,El).

Действие неконтролируемых возмущающих параметров E проявляется в том, что выходные параметры Y при известной совокупности управляемых – X и контролируемых –Z входных параметров характеризуются неоднозначно. Для изучения стохастических объектов используется математический аппарат теории вероятностей.

Используем так называемый экстремальный эксперимент, когда каждый фактор варьируется на двух уровнях ![]() и

и ![]() , симметрично расположенных относительно основного (нулевого) уровня

, симметрично расположенных относительно основного (нулевого) уровня ![]() .

.

Для простоты уровни факторов кодируются символами +1 и –1, при этом переход от исходных переменных Xi к безразмерным кодированным ![]() осуществляется по формуле:

осуществляется по формуле:

![]()

![]() , (1)

, (1)

где ![]() - интервал варьирования,

- интервал варьирования,

![]() - основной уровень фактора.

- основной уровень фактора.

Из формулы (1) легко видим, что при ![]() имеем

имеем ![]() и при

и при ![]() ,

, ![]() .

.

Матрица плана записывается в кодированных переменных X символами +1 и –1, совокупность которых полностью определяет условия проведения эксперимента. Математическая модель системы представляется в виде:

![]() , (2)

, (2)

коэффициенты которого b0, bi, bij оцениваются по результатам обработки эксперимента.

Технологический процесс изготовления источников высокоинтенсивного света следует рассматривать как сложную систему зависящую от большого числа независимых переменных, часть из которых может оказывать существенное влияние на выходной параметр, а часть - лишь незначительное. Однако включение в программу исследования десятков факторов может потребовать значительного количества увеличения экспериментальных работ. Поэтому выбраны факторы, определяющие процессы обработки электродных материалов, оболочки и сборки ламп. После анализа типичного технологического процесса определены 16 управляемых технологических факторов и интервалы их варьирования.

При выборе факторов и интервалов варьирования технологического процесса, влияющих на ресурс и характер износа ламп, были отобраны, значимые основные процессы, и определены 16 управляемых технологических факторов.

X1 – качество механической обработки;

X2 – ультразвуковая мойка деталей;

X3 – водородный отжиг деталей;

X4 – вакуумный отжиг деталей;

X5 – срок хранения собранных узлов;

X6 – мойка стекло-деталей;

X7 – условия сборки электродных узлов;

X8 и X9 – время заварки электродных узлов и средства откачки во время заварки;

X10 – время обезгаживания колбы при откачке;

X11 – температура обезгаживания электродов при откачке;

X12 – давление в системе во время обезгаживания;

X13 – степень вакуума перед наполнением;

X14 – способ откачки ламп;

X15 и X16 – частота импульсов в процессе тренировки и время тренировки.

Тренировка является финишной основной операцией, и после нее эмиссионные свойства электродов, состав газа-наполнителя должны соответствовать начальным эксплуатационным требованиям.

Управляемые факторы ![]() являются количественными, а факторы

являются количественными, а факторы ![]() - качественными.

- качественными.

Всего подлежит анализу 16 линейных факторов и двойных взаимодействий, из них необходимо выделить наиболее существенные.

Технология изготовления газоразрядных импульсных ламп может по-разному влиять на их работоспособность в различных электрических режимах (табл. 1).

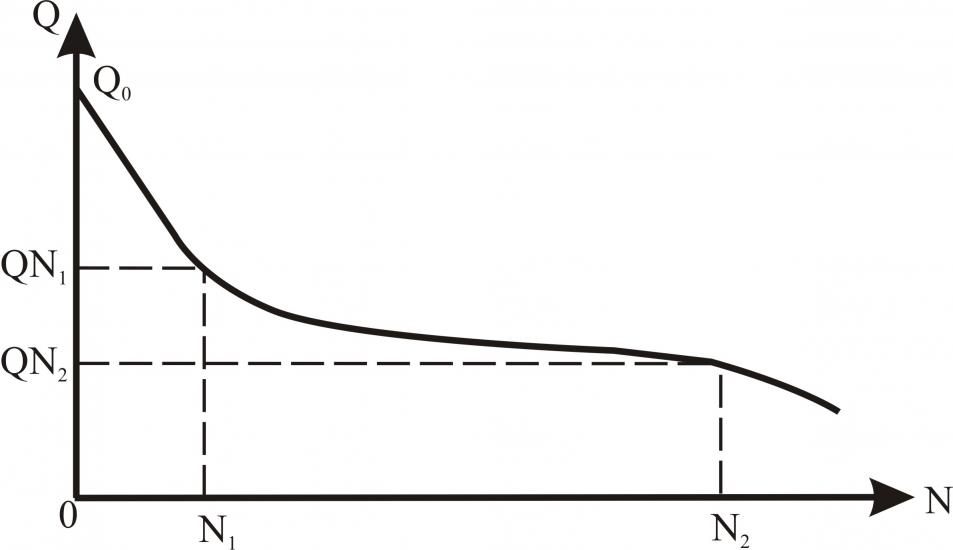

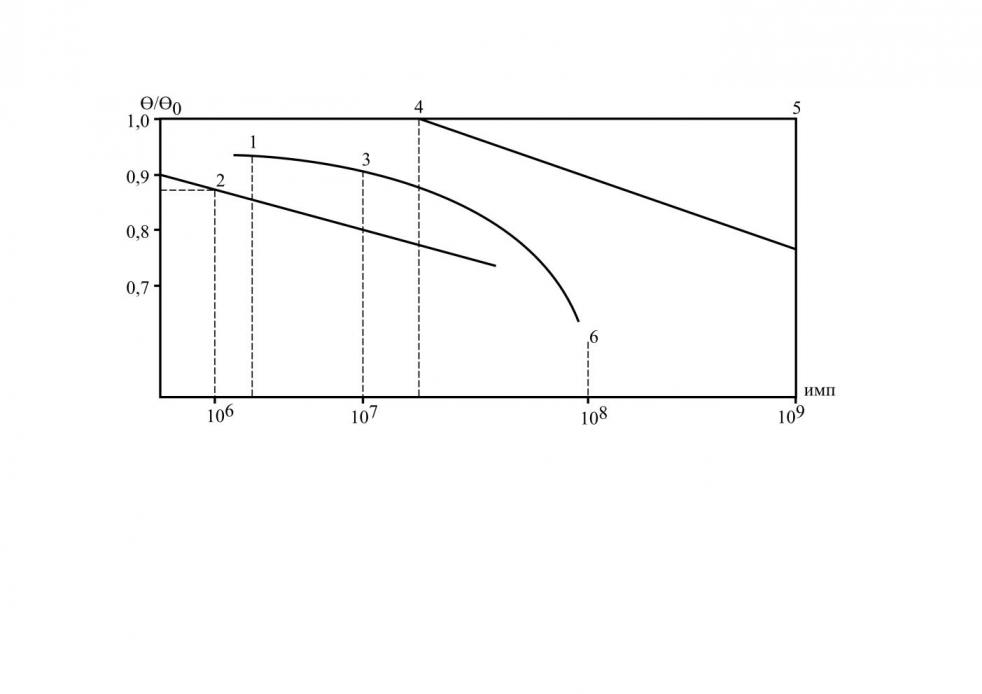

Давление ксенона в приборах во всех режимах составляет 6,6104 Па, амплитуда импульса поджига 25-30 кВ при длительности 0,7 мкс, длительность импульса света 500 мкс. Для пояснения откликов, фиксируемых в процессе эксперимента, рассмотрим типовую кривую изменения освечивания (рис. 2) являющегося основным параметром-критерием годности при оценке долговечности.

Таблица 1

Режим нагружения

| Номер режима | Энергия разряда W, Дж | Частота следования и импульсов, f, Гц | Емкость накопительного конденсатора, мкф | Рабочее напряжение, V, кв |

| 1. | 80 | 50 | 100 | 1,3 |

| 2. | 400 | 10 | 365 | 1,5 |

| 3. | 1050 | 1/15 | 1200 | 1,3-1,35 |

Рис. 2. Изменение освечивания в процессе работы

При обозначениях в качестве фиксируемых откликов использовали ![]() , определяющий снижение освечивания после наработки N2 импульсов по сравнению с начальным, и

, определяющий снижение освечивания после наработки N2 импульсов по сравнению с начальным, и

![]() ,

,

определяющий скорость снижения освечивания на линейном участке

типовой кривой.

Для различных режимов нагружения отклики обозначим следующим образом:

Y11, Y12, Y13 – снижение освечивания при наработке N2 импульсов в режимах нагружения 1, 2, 3 соответственно;

Y21, Y22, Y23 – скорость снижения освечивания на участке ![]() импульсов в режимах 1, 2 и 3 соответственно. Для режимов 1, 2 N1=105 имп. и N2=2105 имп., для режима 3 N1=5103 имп. и N2=104 имп.

импульсов в режимах 1, 2 и 3 соответственно. Для режимов 1, 2 N1=105 имп. и N2=2105 имп., для режима 3 N1=5103 имп. и N2=104 имп.

Применяя методы планирования отсеивающих экспериментов, среди множества факторов выделяем наиболее значительные. Использовался насыщенный план случайного баланса, обеспечивающий выделение значимых факторов и их двойных взаимодействий даже в том случае, когда число исследуемых факторов превосходит количество опытов.

Матрица плана эксперимента строилась следующим образом. Все 16 факторов предварительно разбивались на 4 группы, затем полученные строки матриц смешивались случайным образом с помощью таблицы случайных чисел.

В каждом эксперименте использовалось по 9 приборов (3 в катодном режиме нагружения с последующим усреднением результатов испытаний).

Наиболее критичны к технологии изготовления приборы, работающие в частотном режиме нагружения. Из линейных факторов наибольшее влияние на работоспособность импульсных газоразрядным ламп оказывает температурный режим обработки электродов и оболочки (X10 и X11), продолжительность обезгаживания колбы, температура обезгаживания, водородный отжиг деталей (X3), степень откачки (X12, X13) электродов и режим тренировки приборов (X15, X16) не влияют значимо на долговечность приборов.

Фактор X7, определяющий условия сборки электродных узлов, присутствует почти во всех моделях, что указывает на необходимость тщательного выполнения требований вакуумной гигиены при сборке.

Качество механической обработки электродов оказывает влияние на долговечность приборов в сочетании с ультразвуковой мойкой деталей (X2). Этот фактор может быть объяснен следующим образом.

Высокий класс обработки электродов достигается полировкой их рабочей поверхности. Это приводит к загрязнению поверхности микрочастицами полировочной пасты, удалить которые можно ультразвуковой мойкой.

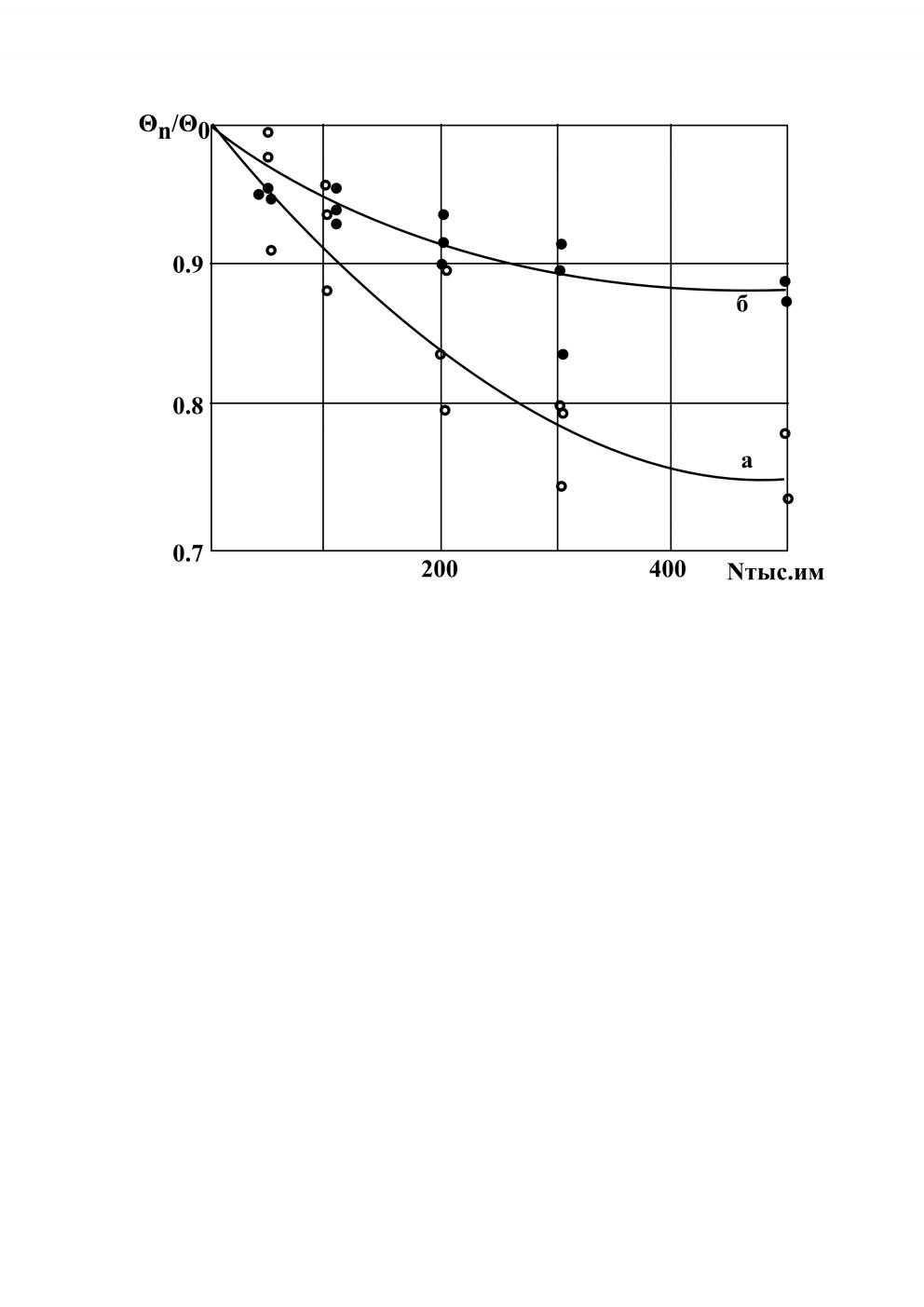

В соответствии с технологическими операциями изготовлены лампы типа ИФП-800, результаты представлены на рис.3, процесс обеспечивает меньшее

снижение освечивания лампы и большую их долговечность по сравнению с действующей технологией. Откуда следует, что наработка ламп по снижению освечивания не превышает 10 процентов, в частотных режимах нагружения, и увеличивается долговечность в 5 раз.

Таким образом, на примере ламп типа ИФП-800 впервые получены математические модели, связывающие показатели долговечности импульсных газоразрядных ламп с параметрами технологического процесса.

Рис. 3. Изменение освечивания ламп ИФП 800, изготовленных по различным технологическим схемам:

а – действующая технология; б – рекомендуемая технология

На основе анализа полученных моделей предложена и экспериментально проверена технологическая схема изготовления, позволяющая почти в 5 раз увеличить долговечность приборов в частотных режимах нагружения по сравнению с существующей технологией. Результаты исследований указывают на правильность выбранной методики исследований и могут быть использованы в практических целях для оценки параметров и характеристик импульсных газоразрядных ламп.

В третьей главе приводятся результаты экспериментальных исследований излучательных характеристик импульсных газоразрядных ламп, малой и средней мощности в системах сигнализации и их анализ. Требования, предъявляемые к импульсным газоразрядным лампам для специальных светосигнальных устройств, гораздо жестче по сравнению с требованиями к другим группам импульсных ламп.

Установлено, что при малых объемах колбы (до 0,02 см3), при повышенной долговечности, давление ксенона в колбе должно быть большим, но с минимальным разбросом от лампы к лампе. Однако поскольку технология изготовления лампы весьма сложная, то невозможно применить штенгель для откачки и наполнения под давлением, выше атмосферного.

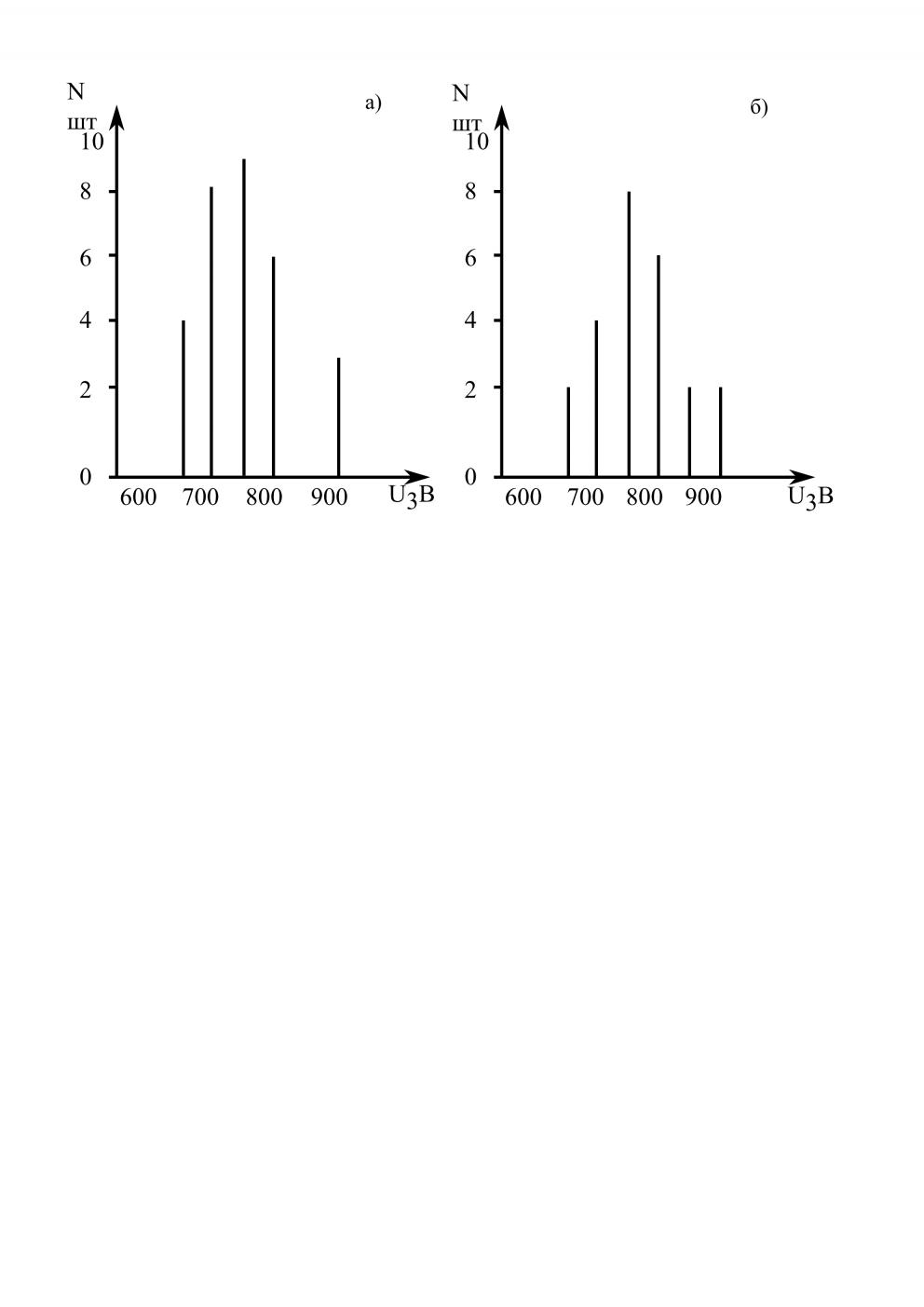

Предложенный в работе технологический процесс позволил изготовить бесштенгельные лампы высокого давления (до 3 атм.) с разбросом давления в допустимых пределах, что подтверждается гистограммами напряжения зажигания и освечиваниями (рис.4).

Рис.4. Гистограмма напряжение зажигания в режимах:

а) лампа ИНП-2/35 катод ВТ-15

наполнение Хе 1500 мм рт. ст.

б) лампа ИНП-3/35 катод ВТ-15

наполнение Хе 1500 мм рт. ст.

Анализ выходных электрических параметров по значению амплитуды импульса поджига показал, что амплитуда имеет одно из важнейших значений в стабильности работы ламп. Она устанавливается в зависимости от межэлектродного размера, и должна иметь не менее 5 полуволн.

Зависимость напряжения зажигания от давления наполнения Хе при различной длине разрядного промежутка представлена в табл. 2.

- разрядный промежуток d 2 мм 5 мм, катод – алюмосиликат цезия, UA - импульс поджига 4 кВ;

- разрядный промежуток d 2 мм 15 мм, катод – алюмосиликат цезия, UA - импульс поджига 5 кВ;

- разрядный промежуток d 2 мм 25 мм, катод – алюмосиликат цезия, UA - импульс поджига 6 кВ;

- разрядный промежуток d 2 мм 35 мм, UA - импульс поджига 7 кВ.

Наполнение ламп до давления 1500 мм. рт. ст.

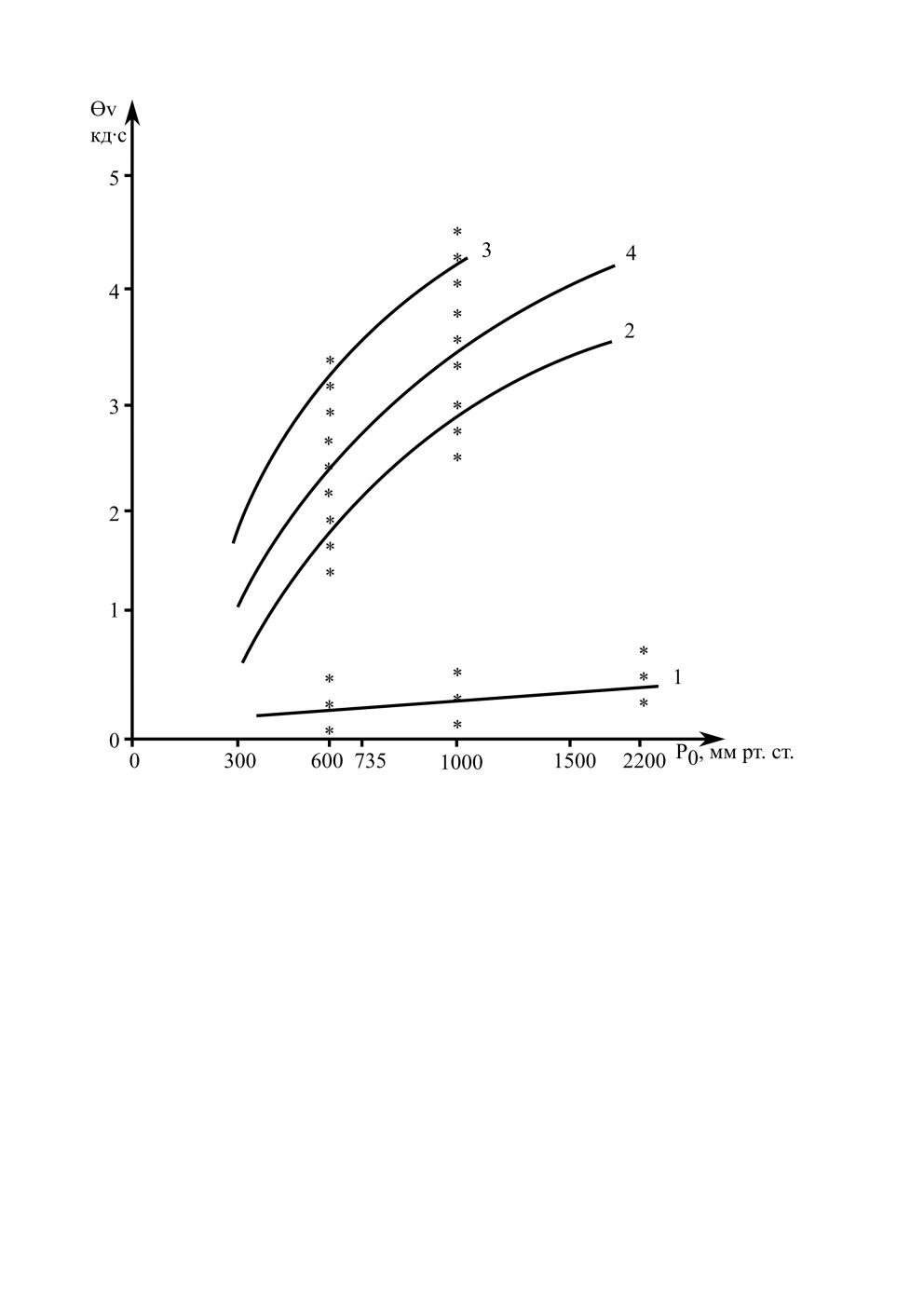

По полученным данным построены зависимости напряжения зажигания режимов ламп от разрядного промежутка (рис.5).

Таблица 2

Напряжение зажигания режимов ламп

| Разрядный промежуток, мм | Напряжение зажигания, В | |

| Минимум | Максимум | |

| d 25 | 200 | 220 |

| d 215 | 300 | 330 |

| d 225 | 400 | 450 |

| d 235 | 500 | 550 |

В процессе наработки напряжение зажигания возрастает, для серийных ламп на 25 %, а разработанной серии не более 10%.

Показано, что время запаздывания сильноточной стадии разряда в лампах, работающих в осветителях, одноламповых или многоламповых, практически такое же, как и в лампах, работающих в открытом объеме.

На основе исследований для ламп малогабаритной серии разработана модель соотношений размера разрядного промежутка ламп к внутреннему диаметру колбы.

Показано, что соотношение разрядного промежутка к внутреннему диаметру ![]() , что увеличивает стабильность излучения с повышением наработки 5105 импульсов.

, что увеличивает стабильность излучения с повышением наработки 5105 импульсов.

Рис.5. Зависимость освечивания от давления в лампе при различных размерах разрядного промежутка:

1 – внутренний d 25 мм, Wp 1 Дж;

2 – внутренний d 215 мм, Wp 2 Дж;

3 – внутренний d 225 мм, Wp 2 Дж;

4 – внутренний d 235 мм, Wp 2 Дж

В процессе исследования получены конструкции миниатюрных ламп с давлением рабочего газа-ксенона, превышающим атмосферное давление, и новый способ их наполнения и заварки, обеспечивающий повышенную точность давления газа. Лампы имеют величину светоотдачи 1,13-1,57 кДс/Вт. Исследованы зависимости электрических и световых параметров от давления ксенона. Показано, что величина давления выше 2 атм. (1500 мм. рт. ст.) не целесообразна, т.к. приводит к резкому снижению предельной энергии ламп, практически не обеспечивая дальнейшее повышение светоотдачи. Разработанные лампы для светосигнальной аппаратуры с малыми размерами габаритов определяют новые перспективы в создании импульсной газоразрядной аппаратуры.

По результатам испытаний образцов ламп с разрядным промежутком 25мм и катодом из вольфрама ВТ 15 наработка при снижении освечивания для 10 % образцов с давлением наполнения 1500 мм. рт. ст., составила 2104 импульсов при энергии 1 Дж, с давлением наполнения 1000 мм. рт. ст., составила 1,5104 импульсов при энергии 1 Дж.

Анализ полученных данных показывает, что для получения стабильной величины освечения необходимо производить тренировку на откачном посту с последующей сменой газа.

Полученные конструкторские и технические научные решения могут быть использованы при создании серийных типов ламп при условии применения пористого титана в качестве газопоглотителя, что повысит их долговечность.

Проведенные исследования по созданию типоряда импульсных малогабаритных газоразрядных ламп работающих в частотном режиме от 2 до 5 Гц, с оболочкой из кварца и катодом из вольфрама, с учетом применения газопоглотителя из пористого титана показывают что: - предложенная технология обеспечивает наработку 109 импульсов, в режиме W – 1,33 Дж/см.

- Показаны предельные возможности импульсных частотных ламп на основе результатов исследования

- Предложенная конструкция ламп универсальна в части широкого режима эксплуатации: от редко повторяющихся вспышек до частотного режима.

- По сравнению с отечественными и зарубежными аналогами наработка разработанных ламп увеличена более чем на порядок.

- Показано, что при изготовлении ламп с учетом использования результатов данной диссертации резко сокращаются сроки изготовления и снижаются расходы на внедрение. Серии ламп малой и средней мощности внедрены в серийное производство на предприятии

ФГУП «Разряд» г. Владикавказ.

Четвертая глава посвящена экспериментальной оценке теоретических решений, обеспечивающих достижение повышения ресурса импульсных частотных ламп. Построение области нагружения режимов, в которых наиболее вероятно достижение ресурса свыше 109 импульсов до полного физического износа.

После того как контрольные эксперименты подтвердили заключение о невозможности достижения наработки свыше 109, проведены исследования новых материалов катода, который обладал бы более высокой эрозионной стойкостью в частотном режиме эксплуатации.

Первое решение касается конструкции катодного узла, в котором дается соотношение между размерами эмиттера и держателя, а так же рабочей поверхностью теплоотвода, а второе - к технологии соединения эмиттера с держателем.

Были изготовлены лампы с двумя конструкциями электродного узла, существенно отличающиеся температурой эмиттера при одинаковых параметрах режима.

В качестве материала оболочки в лампах было использовано прозрачное кварцевое стекло, в работе показано, что если в режиме 50 Гц, при энергии разряда 20-25 Дж цериевое кварцевое стекло обеспечивает повышение наработки в результате фильтрации УФ излучения и уменьшение за счет этого возникающих в процессе напряжений, то в режиме с большими нагрузками (8 Дж) наработка до снижения освечения на 20 % резко падает (кривая 2) рис. 6.

Рис. 6 Снижение освечивания с наработкой

Предложение соединить цериевую оболочку с мало или совсем не эрозирующим катодом в такой лампе подтвердило увеличение наработки (при одинаковом уровне запыленной оболочки) примерно на 2 порядка (кривая 4) рис.6.

С целью определения возможного ресурса катода из высокоэмиссионного материала при оптимальном поле температур средняя мощность лампы с катодом «А» была снижена до уровня соответствующего моменту перехода от полного заполнения разрядом торцевой поверхности эмиттера к неполному. Такой «нормальный» термоэмиссионный режим работы катода обеспечивается при частоте разряда 2-5 Гц и энергии разряда 3 Дж. Лампа в таком режиме проработала свыше 600 часов. Это (>1,1109 имп.) без снижения освечивания (точка 5 на рис.6).

Фактически наработку такой лампы до заметного снижения освечивания еще предстоит определить. Разная зависимость наработки от теплового режима катода в результате испытания лампы с катодом (Б) представлена на рис. 6 (точка 6)

С целью сокращения времени термической обработки деталей ламп на операции откачки и поддержания в процессе работы ламп чистоты газового наполнения в ГРП предложено использовать серии газопоглотителей. Одним из основных газопоглотителей в малогабаритных импульсных газоразрядных лампах предложен пористый титан - сорбирующий кислород, углерод, углекислый газ. При температуре 100-150° атомы газов диффундируют в металл и растворяются в нем в значительных количествах.

Наибольшее поглощение водорода наблюдается в интервале температуры 100-200°С.

Изучив широкий температурный диапазон поглощения О2 и Н2 в объеме газоразрядных ламп в среде ксенона и установив зависимость плотности материала титана, на примере серии ламп, установлено, что чем больше объем газопоглотителя тем эффективнее наработка приборов на долговечность.

Таким образом, был предложен объемный пористый титановый газопоглотитель, который в отличие от металлического поглощает максимальное количество газов в режимах импульсных газоразрядных ламп малой и средней мощности.

Проведено теоретическое исследование процесса отказа импульсных газоразрядных ламп под действием внутреннего давления наполняющего газа и паров материала стенки колбы.

Установлена закономерная связь по излучательным характеристикам из которой следует, что увеличение диаметра колбы приводит к значительному снижению эффективности излучения ламп за счет тепловых потерь на стенке колбы.

Поэтому увеличение диаметра ламп в режимах малых и средних длительностей импульсов разряда не может являться эффективным способом

повышения энергии их излучения.

Отсюда вывод, что геометрические размеры ламп и длительность импульса разряда, не являются независимыми параметрами эффективных источников света. Увеличение внутреннего диаметра колбы ламп и длины разрядного промежутка должно быть в определенных соотношениях.

Впервые предложена физическая модель - формулы соотношения длины разрядного промежутка к внутреннему диаметру малогабаритных импульсных частотных ламп

![]() ,

,

где L- длина разрядного промежутка,

D - внутренний диаметр разрядного промежутка колбы.

Непременным условием в таких лампах обязательно устанавливается пористо-титановый газопоглотитель.

С этой целью в работе исследованы нагрузочные и излучательные характеристики импульсных ламп в частотном диапазоне до f=25 Гц. Результаты положительные (ноль пропусков вспышек).

ЗАКЛЮЧЕНИЕ

1. Впервые исследованы разработаны модели, связывающие характеристики технологических процессов с показателями надежности и долговечности малогабаритных газоразрядных импульсных ламп.

Предложена обобщающая физическая модель процесса использования откачных полуавтоматов для откачки малогабаритных газоразрядных ламп. Основные результаты реализованы при разработке и внедрении автоматизированной технологии и наполнения.

2. Качественно улучшен технологический процесс заварки. При увеличении длительности дуговой тренировки, на полуавтомате получено более полное обезгаживание электродов и колбы за счет полной бомбардировки.

Впервые разработан и внедрен состав селективного токопроводящего покрытия, на основе индия, что позволило улучшить параметры наработки импульсных ламп.

В результате внедрения выше перечисленных изменений в технологии производства ламп типа ИФП-800, ИНПЗ-7/80А увеличена наработка с 250 до 500 тысяч импульсов разряда.

3. Результаты, полученные с использованием новых конструкционных материалов оболочки и электродов позволили дать положительный ответ на

вопрос о возможности повышения долговечности импульсных частотных ламп до 109 импульсов и уточнить механизм их износа. Сформулированы требования к конструкции импульсных ламп, направленных на реализацию повышенной долговечности в конкретных режимах.

4. Впервые предложенная и развитая для основных типов импульсных частотных ламп, с оболочкой кварца и катодом из вольфрама, активированного барием (~1518% вес. частей), технология обеспечивает достижение наработки до 109 импульсов в режиме WН – 1,33 Дж/см.

На основе результатов исследования показаны предельные возможности импульсных частотных ламп в режиме долговечности.

5. Предложенная конструкция ламп универсальна в части широкого режима эксплуатации ламп: от редко повторяющихся вспышек до частного режима.

Показано что конструкции ламп с длительностью светового импульса от 50 до 300 мкс, при изменении фактора нагрузки от 0,2 до 0,8, обеспечивают существенное превышение долговечности экспериментальных образцов ламп по сравнению с их серийными аналогами.

По сравнению с отечественными и зарубежными образцами наработка разработанных ламп увеличена более чем на порядок.

Экспериментально и теоретически показана работоспособность ламп СК-03 при различных факторах нагрузки и частоте разрядных импульсов от 1-10 Гц.

Показано, что при изготовлении ламп использование результатов данной диссертации резко сокращает сроки изготовления и снижает расходы на внедрение.

6. Исследованы физические свойства электродов в работе газоразрядных ламп, а так же влияние и роль газопоглотителей на долговечность и безотказность газоразрядных ламп.

Установлено увеличение долговечности ламп с применением безториевых электродов и высокопористых титановых поглотителей.

7. Предложен оптимальный технологический процесс, от заготовительных до финишных операций, позволяющий значительно сократить трудоемкость изготовления ламп с одновременным повышением их надежности.

Основные положения диссертации опубликованы в следующих работах.

- А.с. 892527 СССР, M.Кл.3 H 01 J 61/12. Спектральная газоразрядная лампа/ А.Г. Симакин. – Заяв. 14.04.80 (21); Опубл. 23.12.81, Бюл. №47. — 4 с.: ил.

- А.с. 1123433 СССР, М.Кл.3 H 01 J 61/12. Катод газоразрядного прибора и способ его изготовления/ А.Г. Симакин. – Заяв. 14.04.80 (21); Опубл. 23.12.81; Бюл. №47. – 4 с.: ил.

- А.с. 966793 СССР, М.Кл.3 H 01 J 61/30. Газоразрядная лампа/ А.Г. Симакин. – Заяв. 17.12.80; Опубл. 15.10.82, Бюл. №38. – 4 с.: ил.

- А.с. 1008819 СССР, H 01 J 61/04. Газоразрядная лампа/ А.Г. Симакин. – Заяв. 20.11.81; Опубл. 30.03.83, Бюл. №12. — 3 с.: ил.

- А.с. 1024995 СССР, Н 01 J 61/36. Импульсный газоразрядный источник света/ А.Г. Симакин. – Заяв. 03.07. 81; Опубл. 23.06.83, Бюл. 23. – 3с.: ил.

- А.с. 936089 СССР, H 01 J 61/073. Электрод высокоинтенсивной газоразрядной лампы/ А.Г. Симакин. – Заяв. 05.06.80; Опубл. 15.06.82, Бюл. №22 – 3с.

- А.с. 1081706 СССР, H 01 J 61/10. Устройство для получения оптического излучения/ А.Г. Симакин. – Заяв. 04.10.82; Опубл. 23.03.84, Бюл. № 11. – 3 с.: ил.

- Кобзарь А.И., Симакин А.Г. Математико-статистическое моделирование взаимосвязи технологического процесса изготовления и долговечности газоразрядных ламп//Электронная техника. Серия электровакуумные и газоразрядные приборы. – Вып. 3. – М., 1998. – С.62-72.

- Пат. РФ 2376674С-1. Электродный узел газоразрядной лампы/А. Симакин, Б. Дзеранов. – Заяв. 2008134258\09(043390); Опубл. 20.12.2009, Приоритет 20.08.2008.

- Симакин А.Г., Шишацкая Л.П. Увеличение срока службы дейтериевых ламп//Оптико-механическая промышленность. – 1985 – №7 – С.51-52.

- А.с. 1421180 СССР, М.КИ H 01 J 61/30. Импульсная газоразрядная лампа и способ ее изготовления/ А.Г. Симакин; Опубл. май, 1998 г.

- Симакин А.Г., Сенилов Г.Н.Самолетные импульсные огни//Светотехника – 1998. – №6. – С.11-12.

- Симакин А.Г. Светосигнальное импульсное устройство для зерноуборочных комбайнов «Дон – 1500»/Сборник научных трудов «Совершенствование электроснабжения и применения электроэнергии в агропромышленном комплексе». – М.: МИИСХП. – 2001.- С.127-130.

- Симакин А.Г. Применение современных технологий при проведении

спасательных работ после разрушительных землетрясений/Труды I Кавказской международной школы-семинара молодых ученых «Сейсмическая опасность и управление сейсмическим риском на Кавказе». – Владикавказ: ВНЦ РАН и РСО-А, 2006. –С. 366-379.

- Симакин А.Г. Исследование создания электронного сейсмоприемника/ Труды VI Международной конференции «Инновационные технологии для устойчивого развития горных территорий», май 2007г. – Владикавказ: ЦГИ ВНЦ РАН и РСО-А. – С.247-248.

- Симакин А.Г., Ширяев А.В. Микроволновой сейсмодатчик колебаний среды с улучшенными характеристиками/ Труды Международной научно-практической конференции, 20.09.2007 г. – Владикавказ: ВНЦ РАН и РСО-А. – С.323-324.

- Симакин А.Г. Совершенствование светосигнальных устройств, используемых при проведении спасательных работ после разрушительных землетрясений. Труды международной научно-практической конференции «Опасные природные и техногенные геологические процессы на горных и предгорных территориях Северного Кавказа», Владикавказ, 20-22 сентября 2007 г. – Владикавказ: ВНЦ РАН и РСО-А, 2008. - С. 429-438.

- Симакин А.Г. Информационные технологии в условиях чрезвычайных ситуаций в горных регионах/ Материалы IV Международной конференции «Информационные технологии и системы. Наука и практика». Часть 2. – Владикавказ: ВНЦ РАН и РСО-А, 2009. – С.240-242.

| Подписано в печать Тираж 100 экз. | Объем 1 п.л. Заказ _____ |

| Издательство «Терек» Северо-Кавказского горно-металлургического института (государственного технологического университета) 362021, г. Владикавказ, ул. Николаева, 44 | |