Комплексная регулируемая механо-термохимическая регенерация шинных отходов и технология производства изделий на их основе

На правах рукописи

Шаховец Сергей Евгеньевич

КОМПЛЕКСНАЯ РЕГУЛИРУЕМАЯ МЕХАНО-ТЕРМОХИМИЧЕСКАЯ РЕГЕНЕРАЦИЯ ШИННЫХ ОТХОДОВ И ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ НА ИХ ОСНОВЕ

05.17.06 – технология и переработка полимеров и композитов

АВТОРЕФЕРАТ

ДИССЕРТАЦИИ НА СОИСКАНИЕ УЧЕНОЙ СТЕПЕНИ

ДОКТОРА ТЕХНИЧЕСКИХ НАУК

Санкт-Петербург

2008

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Санкт-Петербургский Государственный технологический институт (Технический университет)» и в обществе с ограниченной ответственностью «ЭЛАСТ-Технологии».

Официальные оппоненты:

Доктор технических наук, профессор Алексеев Александр Гаврилович

Доктор технических наук, профессор Гришин Борис Сергеевич

Доктор технических наук, профессор Мазур Андрей Семенович

Ведущая организация ОАО «НПК «Механобртехника», г. Санкт-Петербург

Защита состоится «___»______________ 2009 г. в___часов

на заседании диссертационного совета Д 212.230.05 при государственном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный технологический институт (Технический университет)» по адресу: 190013, Санкт-Петербург, Московский пр., д. 26.

С диссертацией можно ознакомиться в библиотеке государственного образовательного учреждения высшего профессионального образования «Санкт-Петербургский государственный технологический институт (Технический университет)».

Отзывы в одном экземпляре, заверенные печатью, просим направлять по адресу: 190013, Санкт-Петербург, Московский пр., д. 26, государственное образовательное учреждение высшего профессионального образования «Санкт-Петербургский государственный технологический институт (Технический университет)», Ученому Секретарю.

Автореферат разослан «___»_____________ 2008 г.

Ученый секретарь диссертационного совета

кандидат технических наук, доцент Ржехина Е. К.

1 ОБЩАЯ ХАРАКТЕРИСТИКА ДИССЕРТАЦИИ

Актуальность работы. В соответствии с Федеральным Законом РФ от 24 июня

1998 г. «Об отходах производства и потребления» изношенные шины относятся к опасным источникам загрязнения окружающей среды. Проблема их утилизации имеет также существенное экономическое значение, так как потребности хозяйственного оборота в природных ресурсах непрерывно растут, а их стоимость постоянно повышается. В Российской Федерации ежегодно образуется более 1 млн. т изношенных шин. При этом на восстановление, переработку и утилизацию поступает лишь 12% от их общего числа. В то же время производственные мощности предприятий по переработке шин загружены немногим более, чем на 50%. Необходимость решения данной проблемы определена Перечнем критических технологий РФ («Технологии переработки и утилизации техногенных образований и отходов»).

Создавшееся негативное положение в указанной области обусловлено отсутствием единой системы сбора, переработки и утилизации резиновых отходов. Такая система должна включать: общую концепцию обращения с изношенными шинами; эффективную и экологически безопасную технологию их утилизации; технические решения по созданию новых материалов и технологии производства изделий с использованием полуфабриката переработки изношенных шин. Создание такой комплексной системы является целью настоящей работы.

Научная новизна. Сформулирована общая концепция обращения с изношенными шинами, в соответствии с которой утилизация шин должна рассматриваться как система организационно-правовых и химико-технологических мероприятий. Предложена схема административно-правовых механизмов обращения с изношенными шинами в РФ.

Усовершенствованы теоретические основы технологии комплексной регулируемой механо-термохимической регенерации шинных отходов (получены и обобщены данные о физико-химических изменениях эластомерной основы шин в процессе их эксплуатации и регенерации; установлена качественная и количественная взаимосвязь между режимами регенерации, конструктивными параметрами применяемого оборудования и свойствами получаемого продукта).

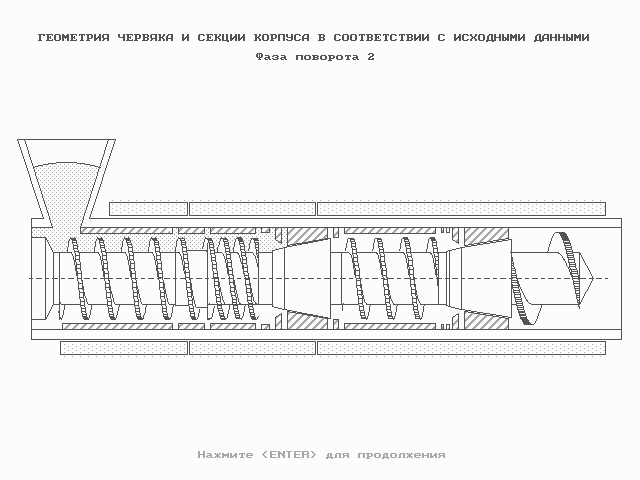

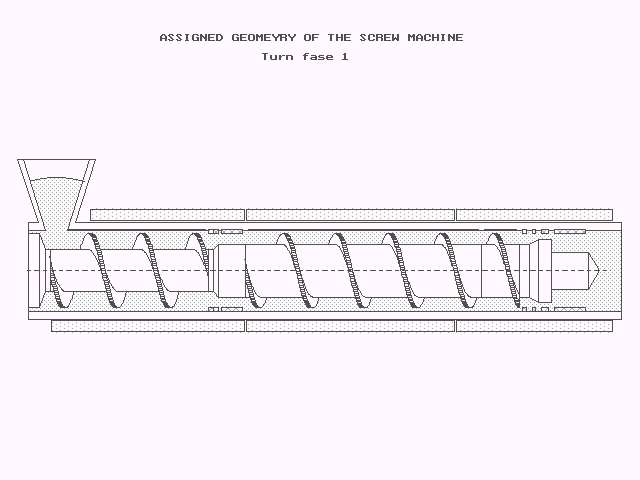

Разработаны математическая и компьютерная модели технологического процесса, осуществляемого в новом оборудовании, и методики расчета и конструирования специальных червячных машин для регенерации шинных отходов.

Практическая ценность исследования. Разработана и внедрена в хозяйственный оборот Российской Федерации, Украины и Казахстана технология комплексной механо-термохимической регенерации шинных отходов. Созданы и серийно выпускаются новые виды червячных машин, совмещающие процессы диспергирования, регенерации резиновой крошки и охлаждения регенерата в непрерывном технологическом процессе. Предложена и внедряется в практику технология термохимической регенерации с применением электромагнитного поля. Созданы рецептуры композиционных материалов и налажен серийный выпуск новых изделий с использованием полуфабриката переработки изношенных шин. Сформулированы перспективные направления создания композиционных материалов и изделий с использованием регенерата и намечены возможные пути их реализации.

Апробация работы и публикации. Материалы диссертации опубликованы в 42 работах (из них 1 монография, разделы в книге, 1 брошюра, 7 работ в отраслевых журналах, 11 авторских свидетельств и патентов). Основные результаты работы доложены: на двух международных конференциях по каучуку и резине ( М., 1984 и 2004); на Всероссийской научно–практической конференции «Утилизация и переработка изношенных автомобильных шин», СПб, 2000; на 7-й научно-практической конференции «Сырье и материалы для резиновой промышленности», М., 2000; на международных научно–технических конференциях «Эластомеры: материалы, технология, оборудование, изделия», Днепропетровск, 2000, 2004, 2006; на международных научно–практических конференциях «Проблемы экологии и ресурсосбережения при переработке и восстановлении изношенных шин», М., 2001–2004; на первой Всероссийской конференции по каучуку и резине, М., 2002; на международной научно–практической конференции «Рынок шин, РТИ и каучуков: производство, наукоемкие технологии и сбыт», М., 2005; на секции пластмасс ВХО им. Д. И. Менделеева, СПб, 2005–2007; на заседаниях Ассоциации содействия восстановлению и переработке шин «Шиноэкология», 2005–2007.

Структура и объем работы. Диссертация состоит из введения, пяти глав, выводов, списка литературы и приложений, и содержит 211 страниц машинописного текста, 67 рисунков, 39 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

1 Концепция обращения с изношенными шинами

Создание системы обращения с изношенными шинами представляет комплексную проблему, отдельные аспекты которой относятся к различным областям деятельности. Поэтому данная проблема рассмотрена с позиций системного анализа как сложный объект исследования. Рациональная схема обращения с изношенными шинами представлена как система, состоящая из двух взаимосвязанных совокупностей: организационно-правовой и химико-технологической, каждая из которых также является системой.

Во исполнение законов РФ и введенных в действие Постановлений Правительства РФ и федеральных министерств разработана схема административно-правовых механизмов ( рисунок 1), на основе которой впервые в РФ создана концепция обращения с изношенными шинами.

Совокупность химико-технологических разработок представлена в виде ряда последовательных этапов (рисунок 2), анализ которых позволил сделать вывод о том, что развитие исследований в области утилизации отходов целесообразно направить на создание методов более глубокой переработки крошки путем комбинированного воздействия полей различной природы с получением полезных продуктов, заменяющих исходную резину.

- Методические вопросы экспериментального исследования

Сведения о методах исследования представлены на рисунке 3. В процессе эксплуатации и последующей переработки материал шин испытывает многочисленные физико-химические превращения. Исследованы изменения: молекулярного состава; микро- и макроструктуры каучуков, входящих в рецептуру шинных резин; их химической структуры; состояния микро агрегации, плотности вулканизационной сетки, уровня деструкции на различных стадиях переработки покрышек.

Объектами исследования служили: материал покрышек автомобильных шин отечественного и импортного производства, как новых, так и вышедших из эксплуатации (климатические зоны РФ и Западной Европы); различные по размерам фракции шинной резиновой крошки, а также регенерат, полученный из шинной крошки на разработанном червячно-деструкционном агрегате в режимах комбинированной механотермохимической и паровой деструкции. Для всех перечисленных объектов исследования осуществлено разделение материала на гель и золь фракции. Для исходных и прошедших эксплуатацию или переработку образцов проведен структурный анализ по результатам динамической механической спектроскопии (температурный интервал от -100 до +1500С, частота 20 Гц) на маятниковом эластометре в сканирующем температурном режиме. Для золь фракции проведены исследования молекулярного состава, химической структуры, гетерогенности (методами оптической микроскопии и светорассеяния).

Определение ММР проводили методом гельпроникающей хромотографии. В результате были получены сведения о количестве растворившегося полимера, средне численной и средне массовой молекулярной массе, полидисперсности, найдена величина характеристической вязкости. При сравнении различных способов регенерации методом световой микроскопии определяли размеры резиновых включений, которые не претерпели изменений в процессе обработки. На основе крошки и регенерата были получены вулканизаты по единой рецептуре и проведены стандартные испытания их физико-механических свойств.

Среди важнейших свойств регенератов, необходимых для оценки их способности к переработке и с точки зрения возможности использования при создании новых изделий, оценивали термоокислительную стабильность (дериватография, ДСК), теплофизические параметры и диэлектрические свойства (диэлектрический мост).

Рисунок 1 - Принципиальная схема административно-правовых механизмов обращения с изношенными шинами

Рисунок 2 - Совокупность химико-технологических разработок.

Общая структура исследований

Рисунок 3 – Экспериментальные методы исследования

- Термохимическая регенерация с применением электромагнитного поля, комплексная регулируемая механо-термохимическая регенерация.

Физико-химические изменения эластомерной основы шин в процессе их эксплуатации. В ходе исследований установлено: содержание геля в материале новых шин составляет 91%. Золь фракция содержит лишь 1% каучуковой составляющей (МW=500; Мn=6100, К=1,23); не каучуковая составляющая золя – продукт типа пластификатора имеет бимодальное распределение с ММ 360 и 300 ед., соответственно. Материал изношенных шин имеет аналогичное содержание геля, но доля каучука в нем возрастает до 2,6 % (МW=9700, Мn=7230, К=1, 36). Одновременно в не каучуковой части золя наряду с продуктами с ММ 360 и 300 ед. появляется более высокомолекулярная фракция (МW=700). Температура начала потери массы (~195оС) и глубина конверсии (60%) практически не изменяются. Близость молекулярных параметров золь фракции в материалах новых и изношенных шин свидетельствует о незначительных разрушениях молекулярной структуры эластомера в процессе эксплуатации.

Для материала новых и изношенных шин температурные положения тангенса угла механических потерь (tg) совпадают и равны примерно -45оС. (Рисунок 4)

1-протектор, прошедший эксплуатацию, 2- новый протектор

Рисунок 4 - Температурная зависимость тангенса угла механических потерь (tg)образцов протекторных резин

В то же время на кривой температурной зависимости tg материала новых шин имеется максимум при температуре -70оС. Он обусловлен присутствием полибутадиена в рецептуре. В то же время существует более протяженная область сажекаучукового геля в интервале температур от -30 до -20оС. Это свидетельствует о том, что композиция менее структурирована и в среднем содержит большее количество низкомолекулярных фракций, чем в случае материала шин, прошедших эксплуатацию. Судя по кривым температурной зависимости tg, в резине шин, прошедших эксплуатацию, происходят процессы дальнейшего структурирования полибутадиена. Это приводит к вырождению максимума при –70оС и к увеличению плотности сшивания. Одновременно деструкция полибутадиена и возможное разрушение сажекаучукового геля приводят к выделению каучука, не связанного с техническим углеродом (увеличение золь фракции за счет доли каучука в нем), что фиксируется ростом интенсивности tgmax c 0,9 до 1,1, хотя температурное положение tgmax не изменяется.

Анализ представленных данных свидетельствует о следующем: основные изменения в резинах шин в процессе эксплуатации происходят на уровне макроструктуры композиции. Отсутствие смещения tgmax по шкале температур свидетельствует о незначительном влиянии процессов окисления или деструкции на химическую структуру каучука. Отсутствие существенных изменений в физико-химической структуре шинных резин обусловлено компенсационным характером процессов деструкции и структурирования за счет комбинации каучуков.

Таким образом, изношенные шины являются ценным сырьем, и технология регенерации должна обеспечивать наибольший уровень приближения регенерата по его качеству к свойствам их эластомерной основы.

Теоретические основы технологий регенерации. Качественный анализ. Основные постулаты. В основу создания технологий регенерации нами положен ряд постулатов:

- регенерацию целесообразно осуществлять при комбинированном действии физических полей различной природы (механического, теплового, электромагнитного) и химических активаторов процесса;

-применительно к шинным резинам регенерация может осуществляться на основе комбинации высокотемпературного механо-термохимического и парового методов в червячных машинах особой конструкции при подаче в зону деструкции воды;

- в качестве исходного сырья для регенерации целесообразно использовать крошку определенных размеров (5-10 мм).

Для проверки данных постулатов был проведен анализ влияния переработки шин на физико-химические свойства резин, а также определен уровень соответствия свойств полученного регенерата отраслевому стандарту СТО 2511-002-58146599-2008.

Термохимическая регенерация с применением электромагнитного поля. В соответствии с первым постулатом изучена возможность совместного применения химического и электромагнитного воздействий для осуществления процесса регенерации. Задача реализована в запатентованном автором способе регенерации, особенностью которого явились взаимосвязанные факторы: состав активатора и параметры электромагнитного поля высокой частоты. В качестве активатора регенерации на 100 мас. ч. отходов вводили 3-12 мас. ч. композиции, содержащей 2- меркаптобензотиазол, уротропин, стеарат железа и гликоль, а затем на получаемый продукт воздействовали однократно в течение 1-3 мин электромагнитным полем метрового диапазона (13,56; 27 или 50 МГц) (Таблица1).

Таблица 1 - Состав и технологические параметры термохимической регенерации с применением электромагнитного поля.

| Состав композиции или параметр регенерации | Значения показателей содержания каучуков в крошке и параметры регенерации | ||||||

| По известному способу (Акцепто-ванная заявка Японии № 62-21820) | Предлагаемая технология | ||||||

| Каучуковый состав и соотношение в резиновой крошке | НК : СКС– 20 : 80 | СКИ : СКС : СКД- 50 : 30 : 20 | СКИ - 100 | СКС – 100 | СКД – 100 | СКН – 100 | Наирит – 100 |

| Состав комплексного химического активатора регенерации масс.ч., в том числе: | 3 | 3 | 3 | 3 | 3 | 3 | |

| Каптакс | - | 2,13 | 2,13 | 2,13 | 2,13 | 2,13 | 2,13 |

| Уротропин | - | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 | 0,35 |

| Стеарат железа | - | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 | 0,02 |

| Гликоль | - | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 | 0,5 |

| Активатор по известной тех- нологии, мас.ч. | 1-15 | - | - | - | - | - | - |

| Частота электромагнитного поля, Гц*106 | 9,15-15,0 | 13,56 | 13,56 | 13,56 | 13,56 | 13,56 | 13,56 |

| Продолжительность воздействия электромагнит- ного поля, мин. | 6 | 1 | 1 | 1 | 1 | 1 | 1 |

| Температура регенерации, С | 200 | 110 | 110 | 110 | 110 | 110 | 110 |

Анализ свойств полученного регенерата (Таблица 2) показал, что он может быть использован самостоятельно при изготовлении различных изделий или введен в новую резиновую смесь в качестве добавки. Разработанный способ расширяет возможности процесса регенерации, так как появляются предпосылки для: организации непрерывного производства изделий из «чистого» регенерата (рулонные и кровельные и гидроизоляционные материалы и другие); использования крошки из резиновых отходов, как на основе каучуков общего, так и специального назначения (бутилкаучуки, этиленпропиленовые каучуки). Появляется также возможность управления процессом регенерации за счет способности системы к саморегулированию, так как образующаяся на поверхности крошки пленка активатора изолирует ее от контакта с кислородом воздуха, замедляя термоокислительную деструкцию.

Таблица 2 – Свойства регенератов, полученных термохимической регенерацией с применением электромагнитного поля.

| Показатели регенерата | Каучуковый состав исходной крошки | ||||||

| По известно-му способу | Предлагаемая технология | ||||||

| НК : СКС– 20 : 80 | СКИ : СКС : СКД- 50:30:20 | СКИ - 100 | СКС - 100 | СКД – 100 | СКН – 100 | Найрит – 100 | |

| Условная прочность при растяжении, МПА: - крошка + активатор; крошка + электромагнитное поле; крошка + активатор + электромагнитное поле. | 2,8 2,0 - | 3,0 2,2 7,6 | 3,2 2,3 7,8 | 2,5 1,8 7,6 | 4,2 3,0 7,9 | 2,9 2,5 7,8 | 2,8 2,1 7,7 |

Комплексная регулируемая механо-термохимическая регенерация. Создание регулируемых процессов регенерации резин невозможно без разработки главного критерия внешнего энергетического воздействия на материал, инвариантного относительно технологических режимов и конструктивных особенностей применяемого оборудования. В качестве такого критерия использованы представления о плотности энергии деформирования, которую можно сопоставлять с величиной энергии химической связи при расчете режимов переработки.

Проведенные исследования по получению регенерата в экструзионных машинах показали, что оценка подведенной величины плотности энергии деформирования является обязательной, но недостаточной для предсказания требуемых механохимических превращений, так как даже значительная энергия деформирования может быть подведена к материалу в течение длительного времени. В этом случае процесс деструкции реализован не будет, в частности из-за рассеяния части энергии. Необходима оценка величины плотности поглощенной механической энергии, как фактора, определяющего глубину протекающих механодеструктивных процессов. Были проведены также независимые экспериментальные исследования по анализу механокрекинга в различных каучуках, позволившие определить величину интенсивности деформационного воздействия, необходимую для начала процесса деструкции.

На основании применения сформулированных постулатов создана запатентованная автором технология комплексной механо-термохимической регенерации, включающая способ переработки и оборудование для его реализации.

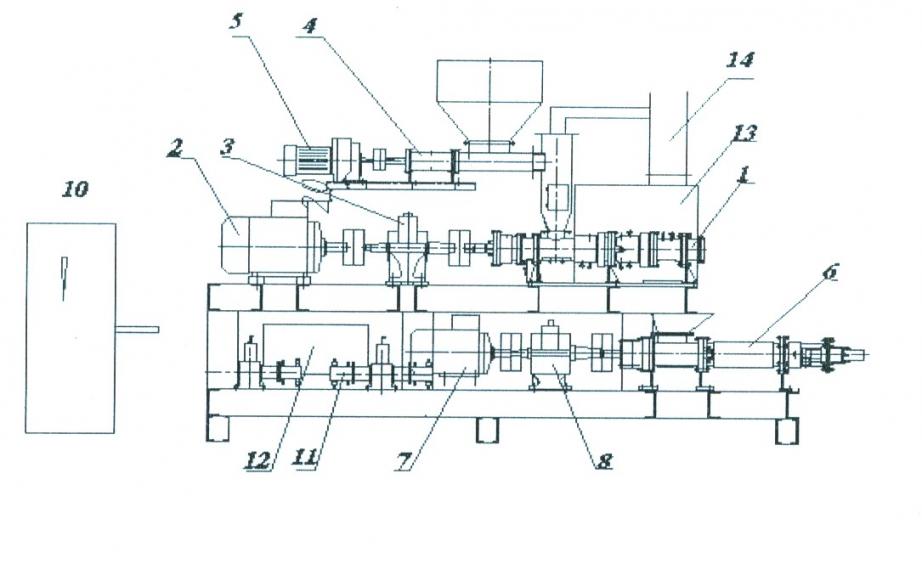

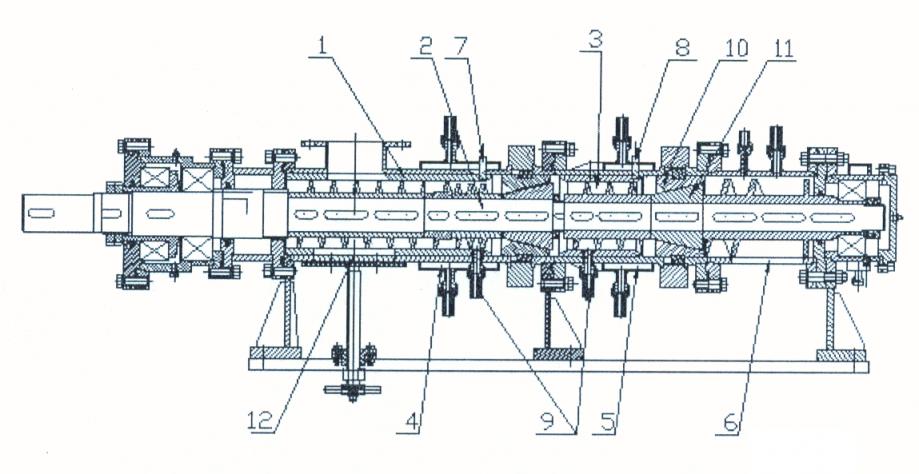

Регенерация представляет собой процесс комбинированного воздействия механического и теплового полей в совокупности с химической активацией материала. Созданы и серийно выпускаются новые виды червячных машин, совмещающих процессы диспергирования, регенерации резиновой крошки и охлаждения регенерата в непрерывном технологическом процессе.

Регенерация включает две стадии: механо-термическую деструкцию резиновой крошки и последующую обработку регенерата деструктирующим агентом (активатором). Роль такого агента может играть вода, которая, превращаясь в пар в зоне деструкции, осуществляет дополнительно к механо-термодеструкции материала его химическую (паровую) регенерацию и последующее охлаждение полученного продукта.

Основными процессами первой стадии обработки являлись поэтапная деструкция материала в деструкторе (рисунок 5,а) под действием напряжений сдвига в узкой щели, образованной телами вращения, и его гомогенизация. Предварительно измельченный эластомерный материал загружали через патрубок в цилиндрический корпус деструктора 1, имеющего рубашку охлаждения 2, циркуляционную камеру и шнек, разделенный на секции, каждая из которых снабжена конической поверхностью,

а – Деструктор. 1. Корпус деструктора. 2. Рубашки охлаждения корпуса. 3. Зона диспергирования. 4. Зона регенерации. 5. Зона выгрузки.

б – Охлаждающая червячная машина

Рисунок 5 – Принципиальные схемы деструктора (а) и охлаждающей червячной машины (б)

расширяющейся в направлении движения потока материала. Данные поверхности вместе с выполненными коническими участками корпуса образуют первую и вторую технологические зоны в виде щелей. В первой зоне 3 осуществляли поверхностную деструкцию при воздействии давления, уменьшающегося вдоль потока материала, и температуры диссипационного нагрева 50-150оС. Затем осуществляли транспортировку в циркуляционную камеру. Окончательную деструкцию во второй зоне 4 осуществляли с увеличением давления при температуре диссипационного нагрева не выше 300оС. На второй стадии осуществляли паровую регенерацию материала. Предлагаемое техническое решение позволяет вести непрерывный регулируемый процесс механодеструкции. Охлаждение регенерата осуществляли в специальной червячной машине (рисунок 5,б), последовательно скомпонованной с девулканизатором в одном агрегате.

Влияние комплексной регенерации на физико-химические свойства резин. Регенерация приводит к существенным физико-химическим изменениям в материале. Резко уменьшается содержание геля в материале. Так, для регенерата из крошки автомобильных импортных шин содержание геля составляет 74,8 %, при этом в золь фракции содержание каучука возрастает до 78.2% (МW=38000, Мn=11000, К=3.4, характеристическая вязкость =0.36 дл·г-1); соответствующие показатели для регенерата из отечественной крошки равны: содержание геля 67.4%, МW=36100, Мn=10240, К=3.5, =0.41дл·г-1.

Результаты обработки ИК-спектров золь, гель фракций и исходного регенерата указывают на следующие структурные изменения, сопровождающие переработку резин. Превращение крошки изношенных импортных шин в регенерат по данным пиролитической ИКС сопровождается уменьшением кислородосодержащих групп с 0.30 до 0.19, что объяснимо, учитывая разбавление регенерата добавками типа пластификаторов, наполнителей и т. д. Непредельность практически не изменяется, хотя количество условно гидроксильных групп растет, что свидетельствует о том, что в процессе получения регенерата в присутствии водяного пара образование гидроксильных групп идет не по двойным связям, а по местам деструкции макромолекул.

Анализ золь фракции того же регенерата методом растворной ИКС показал, что количество кислородосодержащих групп несколько возрастает по сравнению с данными пиролиза (из золь фракции удалены осажденные спиртом пластификаторы и стабилизатор), непредельность падает, содержание гидроксильных групп слабо растет по сравнению с исходным протектором. Что касается гель фракции, то наблюдался рост всех, подлежащих определению, показателей. Это объясняется тем, что образование полярных групп способствует лучшему взаимодействию с поверхностью технического углерода высокоактивных марок, используемых в рецептурах шин (N 234, N 339, N 375 и др.), и практически все фрагменты, обладающие функциональностью (кислородсодержащие группы, гидроксильные, непредельность), оказываются адсорбированными на наполнителе.

Параметры регенератов из импортной и отечественной крошки близки, что свидетельствует об идентичности процессов, протекающих в различных материалах. Для регенерата из крошки отечественных шин область устойчивого состояния сажекаучукового геля менее широкая (от -20 до -10оС) и смещена в область более низких температур, что говорит о его меньшей температурной устойчивости. Самая широкая область существования сажекаучукового геля у регенерата из протектора импортных шин (от -20 до 25оС), но в ней имеется ряд температурных ступеней, характеризующих разрушение сажекаучукового геля в разных структурных образованиях регенерата. Переходы от -30 до 010оС наблюдаются и для новых, и для отслуживших срок образцов протектора. Отсутствие областей течения в регенерате из отечественной крошки и в регенерате из импортных шин свидетельствуют о недостаточной степени деструкции вулканизованной сетки в указанных образцах. Для подтверждения этого положения на основе исследованных регенератов были изготовлены вулканизаты по единому рецепту. Все вулканизаты дают близкую картину температурной зависимости tg, при этом значение tgmax находится на уровне 0.82. Максимум tg для отечественной крошки находится при -35, а импортной — при -25оС. Плечо зависимости, связанное с проявлением подвижности молекул в сажекаучуковом геле, наблюдается на уровне tg0.7 и для отечественного материала смещено в сторону более низких температур (-25-30оС) по сравнению с импортным (-20-10оС), что еще раз подтверждает большую температурную устойчивость сажекаучукового геля в импортном регенерате.

Проведенные исследования позволили сделать следующие обобщения. В процессе переработки, в отличие от процесса эксплуатации, в материале резко возрастает содержание растворимой (золь фракции) части композиции и ее средней молекулярной массы. Велика доля окислительных процессов, приводящих не только к образованию

кислородосодержащих групп (температура - перехода смещается более, чем на 10оС в сторону повышения), но и изменению агрегативной устойчивости сажекаучукового геля в сторону ее повышения; разрушение химических связей вулканизационной сетки для регенерата импортной крошки проходит более глубоко, что выражается в его способности к течению при температуре 110оС.

Несмотря на имеющиеся различия в протекании физико-химических изменений в материалах отечественного и импортного производства, с точки зрения формальных показателей, все исследованные регенераты близки между собой. Более того, уровень свойств регенератов отвечает требованиям отраслевого стандарта СТО-2511-002-58146599-2008 (Таблица 3). Таким образом, предлагаемый способ регенерации обеспечивает получение продукта требуемого качества, обладая по сравнению с существующими технологиями непрерывностью, более высокой экономичностью за счет использования в качестве исходного сырья крошки крупного размера. Отличительной особенностью способа является возможность управления процессами деструкции.

Для создания таких процессов необходимо располагать математическими моделями, описывающими поведение материала в червячных машинах данного типа и позволяющими рассчитывать технологические режимы переработки и конструктивные параметры аппарата, что является основой для создания новых типов оборудования. Этой цели уделено серьезное внимание, и предварительно изучен опыт применения компьютерных моделей червячных машин традиционного конструктивного исполнения. Отмечено, что сложившийся подход целесообразно совершенствовать на основе новых возможностей современной компьютерной техники.

Таблица 3 – Свойства регенератов

| Показатели регенерата | Тип шинного регенерата | |||

| РШТР-3.0 Отраслевой стандарт | Из крошки импортных шин | Из крошки отечественных шин | Из протектор-ной крошки (шероховки) | |

| Массовая доля, % | ||||

| - потери массы при сушке, не более | 1,0 | 0,45 | 0,50 | 0,50 |

| - золы, не более | 9,0 | 8,3 | 3,7 | 5,2 |

| - технического углерода | 25 +3 | 26,0 | 28,0 | 25,5 |

| - ацетонового экстракта (мягчителей), не более | 25 | 15,0 | 12,6 | 8,5 |

| - каучука, не менее | 42 | 45 | 48 | 45 |

| Плотность, г/см | 1,10+0,02 | 1,12 | 1,12 | 1,10 |

| Вязкость по Муни, условные единицы | 28+12 | 30 | 25 | 30 |

| Условная прочность при растяжении, МПА, не менее | 3,0 | 4,6 | 5,0 | 5,2 |

| Относительное удлинение, %, не менее | 100 | 125 | 160 | 165 |

| Твердость по Шору, ед. | 51+11 | 52 | 57 | 56 |

4 Компьютерные модели переработки эластомеров в червячных машинах

для регенерации резин

Анализ процессов, происходящих в деструкторе, указывает на то, что для их моделирования на первом этапе необходимо подготовить в неизотермическом приближении две самостоятельные методики расчета течения аномально вязкого материала через нарезанную и гладкую секции червяка в червячной машине. В дальнейшем предполагалось их использование для машин с различным набором секций червяка и корпуса при универсальном построении алгоритма технологических расчетов. Поэтому в пределах каждой такой секции принята концепция линейного изменения всех или отдельных их текущих размеров вдоль оси червяка. Такие две методики созданы. Они используют оригинальные приемы моделирования и в настоящее время прошли оценку достоверности в различных приложениях. Новыми теоретическими приемами в указанных методиках явились:

- применение метода итераций распределения эффективной вязкости по глубине потока полимерного материала при выводе расчетных уравнений и при построении распределений искомых функций состояния материала в поперечном сечении потока;

- преобразование совокупности расчетных уравнений к учету утечек через радиальные зазоры одновременно с внесением поправок на влияние боковых стенок винтового канала на вынужденный поток и поток противодавления в каналах нарезанных секций червяка;

- составление (для двух указанных видов секций червяка) уравнений баланса мощности в элементарном объеме вещества с одним бесконечно малым измерением (в продольном направлении потока) с целью получения обыкновенных дифференциальных уравнений для текущей температуры перерабатываемого материала и разработка алгоритма их совместного использования с тепловыми граничными условиями третьего рода в контакте полимерного материала с корпусом и червяком в задаче внешнего управления их температурой жидкими и газообразными теплоносителями.

При проведении расчетов пользовались усредненными характеристиками реологических и теплофизических характеристик шинного регенерата, определенными экспериментально (Таблица 4)

Таблица 4 - Усредненные значения показателей реологических и теплофизических свойств шинных регенератов, использованные при проведении расчетов

| Наименование показателя | Обозначение | Размерность | Значение |

| Коэффициент консистентности при температуре Т0=90оС | кПа·сn | 0.9 | |

| Индекс течения | n | 0.15 | |

| Коэффициент теплопроводности | Вт/м2·К | 0,31 | |

| Коэффициент температуропроводности | а | м2/ с | 1.43·10-7 |

| Степень влияния температуры на вязкость полимера | b | К-1 | 0.02 |

Методика расчета процесса переработки крошки в нарезанных секциях червяка с учетом утечек через радиальные зазоры. Ставилась задача оптимизации алгоритма расчета червячных деструкторов, используемых для регенерации резин. Переработка в таких машинах характеризуется чередованием напорных нарезанных секций червяка с гладкими секциями, образующими узкие перетирающие зазоры и создающие значительное сопротивление продольному потоку вещества (рисунок 5,а). Транспортирующая способность нарезанных секций реализуется в уменьшенной доле по сравнению с вынужденным объемным расходом вещества, и в этом большую роль играют потоки утечек через радиальные зазоры, причем такие зазоры являются технологическими. Время пребывания материала в таких машинах становится увеличенным благодаря встречным сопротивлениям и потокам обратных утечек.

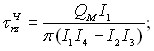

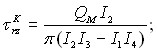

Учет утечек через радиальные зазоры в сочетании с методом итераций осуществлен следующим образом. В каждом цикле интегрирования вдоль оси червяка выполняли последовательные приближения по интенсивности потока утечек Q при заданной объемной производительности QM машины в целом. Последняя, в свою очередь, складывается из объемного расхода материала через винтовые каналы и объемного расхода утечек в пределах полного витка винтовой нарезки:

QM = iQj - (Q)j, (1)

где i – число заходов винтовой линии в данной секции червяка; j – номер очередного приближения.

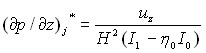

При заданном значении (Q)j из (1) определяли объемный расход Qj через винтовой канал. Рассчитывали производную удельного давления по продольной его координате, на первом этапе без учета влияния боковых стенок канала. Для этого служит следующая явная формула, справедливая при текущем приближении Эk() для распределения эффективной вязкости:

, (2)

, (2)

где k – номер приближения для распределения вязкости; =y/H – относительная координата в направлении глубины винтового канала, 0 H; H – глубина винтового канала; uz – составляющая в направлении продольной оси z канала скорости u относительного вращения червяка и корпуса.

Другие переменные в формуле являются промежуточными, и их определяли следующими явными выражениями с применением последовательных подстановок:

(3)

(3)

=Qj /QВ; QВ=HWuz/2, (4)

где 0 – относительная координата точки, где при линейном распределении напряжения сдвига yz() это напряжение равно нулю; – объемный относительный расход; QВ – вынужденный объемный расход материала через винтовой канал.

В методе итераций после применения формулы (2) с учетом также (3) и (4) рассчитывали новое приближение для распределения Э() по следующей формуле с последовательными подстановками в нее явных выражений для промежуточных величин:

![]() , (5)

, (5)

где 0, b, T0, n – параметры степенного реологического уравнения, имеющие конкретные численные значения для данного перерабатываемого материала; I – квадратичный инвариант тензора скоростей деформации, рассчитываемый в данном случае по формуле:

![]() (6)

(6)

где ![]() – составляющие скорости сдвиговой деформации, определяемые при предыдущем приближении для распределения эффективной вязкости:

– составляющие скорости сдвиговой деформации, определяемые при предыдущем приближении для распределения эффективной вязкости:

(7)

(7)

Во второе из выражений осуществляли подстановки:

(8)

(8)

В первое же из них подставляли значение p/z, рассчитанное по (2). Смысл величины 0 ц. аналогичен смыслу координаты 0 и соответствует точке, в которой xy()=0.

Новое приближение Э() принимали для повторения итерационных циклов вычислений по формулам (2)–(8) до совпадения двух последовательных приближений с заданной точностью. В итоге становится вычисленной производная (p/z)j* без учета влияния боковых стенок канала.

Продолжение циклов поиска интенсивности потока утечек производят, находя одновременно новые приближения для производной p/z и для Q, но уже с учетом влияния боковых стенок канала. Для этого служит формула:

(9)

(9)

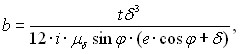

где a и b – промежуточные переменные:

(10)

(10)

где ux – составляющая по поперечной оси x канала линейной скорости u относительного вращения червяка и корпуса; D – внутренний диаметр корпуса; – угол подъема винтовой линии; t – шаг винтовой линии; – радиальный зазор; e – толщина гребня нарезки червяка; – эффективная вязкость материала, проявляемая им в радиальном зазоре:

![]()

где – коэффициент консистенции полимерного материала как функция его температуры;

Тк – температура тонкого слоя материала в радиальном зазоре, принимаемая равной температуре стенки корпуса машины;

FD и FP – коэффициенты влияния боковых стенок:

;

;

Для назначения очередного приближения в отношении интенсивности потока утечек использовали формулу:

(11)

(11)

Повторение использования формул (1)–(11) производят до сближения двух последовательных приближений для Q. Последний результат для производной удельного давления по формуле (9) применяют для дальнейших расчетов. При выводе формулы (9) было использовано два логических пути. Оба они дали тот же результат. Их оценка произведена практическими вычислениями.

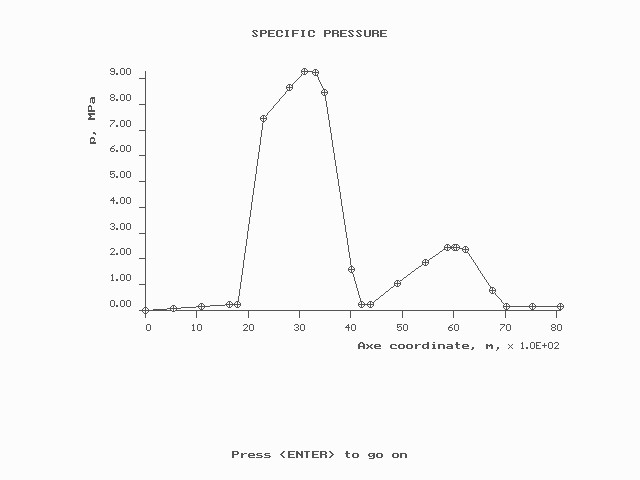

Применительно к девулканизатору конструкции, показанной на рисунке 4, произведена оценка развитости потока утечек через радиальные зазоры в различных нарезанных секциях червяка. В таблице5 приведены составляющие объемного расхода, подлежащие сопоставлению, и радиальные зазоры в пяти секциях, имеющих нарезку червяка. При этом указаны порядковые номера секций, начиная от бункера машины, учитывающие гладкие секции червяка. Первая и последняя секции заполнены разрыхленным материалом и обладают ничтожно малым градиентом удельного давления и самим удельным давлением.

Таблица 5 – Составляющие объемного расхода в нарезанных секциях

девулканизатора при его производительности 125 см3/с

| Номер Секции | Число заходов i | мм | QB см3/с | Q См3/с | Q См3/с |

| 1 2 3 8 13 | 1 1 2 1 1 | 0.1 1 2 2 3 | 1287 1287 623 1287 4865 | 172 583 228 504 1413 | 33 459 332 380 1279 |

Рисунок 6 – Эпюра удельного давления при QM =125 см3/с

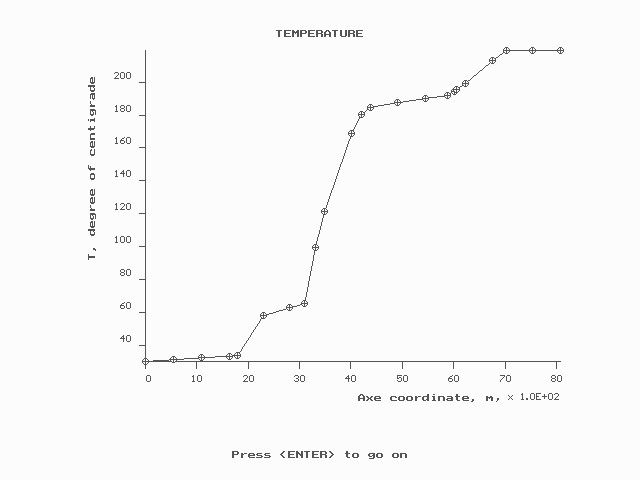

В последней секции поток утечек оказался все же развитым за счет большого радиального зазора и за счет вынужденной составляющей потока утечек (в виде сдвигового потока). Рассчитанная объемная производительность машины соответствует минимальному сопротивлению потоку материала со стороны формующей головки. Это следует из расчетной эпюры удельного давления (рисунок 6). Изменение температуры материала в том же режиме переработки показано на рисунке 7.

Рисунок 7 – Температура материала в червячной машине

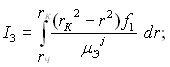

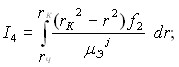

Расчет состояния материала в гладких секциях червяка. На участке гладкой секции червяка действует течение материала в кольцевом зазоре при наличии двух составляющих сдвиговой деформации – в окружном направлении и вдоль оси машины. Для такого рода секции выведены следующие расчетные уравнения метода итераций распределения эффективной вязкости по толщине слоя полимерного материала:

Выражения для трех корней при заданном распределении ![]() :

:

![]()

Подстановки в них:

Формулы для расчета нового распределения ![]() :

:

![]()

![]() (12)

(12)

![]()

![]()

![]()

![]()

где r,, z – координаты цилиндрической системы; rzЧ, rzК – касательные напряжения, действующие в продольном направлении кольцевого зазора соответственно на поверхность червяка и корпуса; QM – объемная производительность машины; r К – касательное напряжение, действующее в окружном направлении кольцевого зазора на поверхность корпуса; rЧ, rК – текущие радиусы червяка и корпуса; rz, r, ![]() – текущие напряжения и скорости сдвиговой деформации материала в зазоре.

– текущие напряжения и скорости сдвиговой деформации материала в зазоре.

В задаче о кольцевом зазоре явное число искомых корней три, хотя и речь по-прежнему идет о двумерном сдвиговом потоке. Вторая из формул (12) дает выражение для этого четвертого корня при r=rЧ.

Расчет охлаждающей червячной машины (рисунок 5, б). Для расчета охлаждения регенерата, поступающего в охлаждающую червячную машину при 190–220![]() , предложен прием моделирования течения полимерного материала в винтовых каналах, но с искусственным снижением его вязкости на один–два десятичных порядка и с оценкой потери теплоты, пошедшей на испарение влаги. Снижение вязкости рассматривается, как кажущееся, и связано с развитием скольжения материала по стенкам канала ввиду значительного влагосодержания перерабатываемого вещества и недостаточно высокой степени его уплотнения. Сохраняется при этом расчет кондуктивного теплообмена регенерата с металлическими корпусом и червяком и учитывается эндотермический эффект испарения воды.

, предложен прием моделирования течения полимерного материала в винтовых каналах, но с искусственным снижением его вязкости на один–два десятичных порядка и с оценкой потери теплоты, пошедшей на испарение влаги. Снижение вязкости рассматривается, как кажущееся, и связано с развитием скольжения материала по стенкам канала ввиду значительного влагосодержания перерабатываемого вещества и недостаточно высокой степени его уплотнения. Сохраняется при этом расчет кондуктивного теплообмена регенерата с металлическими корпусом и червяком и учитывается эндотермический эффект испарения воды.

Испарение влаги представлено далее как кинетический процесс, обладающий некоторой скоростью gW, в общем случае зависящей от текущей температуры материала. Скорость испарения предсказать довольно трудно, так как на нее влияют дисперсность влаги в регенерате, и возможность отвода образующегося пара. Поэтому скорость испарения принята приближенно с опорой на эмпирические данные, в частности, на измеренное понижение влажности регенерата за время прохождения действующей охлаждающей червячной установки.

В исходных данных к программе вычислений использована типовая скорость испарения. Ее представление основано на задании приближенного времени испарения одного процента влаги за время охлаждения регенерата от 190 до 100![]() . Например, если это время составляет 1.5 мин, то, принимая плотность влажного регенерата =1200 кг/м3, на 1% влаги придется 12 кг/м3 ее массы в единице объема. В итоге средняя скорость испарения характеризуется значением gW=12/90=0.133 кг/(м3 с). Интенсивность теплопоглощения при этом зависит от удельной теплоты парообразования r и составит в среднем

. Например, если это время составляет 1.5 мин, то, принимая плотность влажного регенерата =1200 кг/м3, на 1% влаги придется 12 кг/м3 ее массы в единице объема. В итоге средняя скорость испарения характеризуется значением gW=12/90=0.133 кг/(м3 с). Интенсивность теплопоглощения при этом зависит от удельной теплоты парообразования r и составит в среднем

qv=rgW=21000.133=280 кВт/м3.

В программе расчета охлаждения регенерата в червячной машине пользователю предлагается задание средней скорости испарения gW. Теплота же парообразования r рассчитывается программным путем и учитывается ее зависимость от температуры регенерата (рисунок 8).

Рисунок 8 – Зависимость теплоты парообразования от температуры

Оценка состояния перерабатываемого материала по величине плотности поглощенной механической энергии. Подтверждением протекания деструкции высокомолекулярного вещества косвенно служат сведения о главных текущих физических факторах его состояния при прохождении рабочего пространства машины (Таблица 6). Это температура, внешнее удельное давление и напряжения сдвига. По этим данным осуществляется баланс механической и тепловой энергии с учетом ее потерь в окружающую среду и с учетом допускаемых конструктивно процессов испарения влаги. Преобладание поглощенной механической энергии по сравнению с тепловой подтверждает преимущественный характер механодеструкции. Тем не менее, в интервале координат от 400 до 600 мм вдоль оси червяка предусмотрено расширение пространства в винтовых каналах, создающее падение удельного давления, кипение воды и образование пара. Здесь вступает в силу деструкция насыщенным паром, содержащим невысокую концентрацию кислорода.

Таблица 6 – Состояние материала в промышленном образце деструктора

| Z, мм | H, мм | W, мм | p, МПа | T, C | W, кПа | c,% | E T, МДж/м3 | E M, МДж/м3 |

| 0 55 109 164 180 230 281 310 331 349 401 421 438 490 546 588 601 606 624 676 702 753 808 | 23 23 23 23 23 23 23 23 32 1.5 1.5 1.5 23 23 23 23 32 28 2.0 1.7 1.7 32 32 | 84.1 34.8 34.8 34.8 34.8 34.8 16.9 16.9 - - - - - 34.8 34.8 34.8 - - - - - 84.1 84.1 | 0 0.08 0.15 0.23 0.25 7.45 8.63 9.27 9.24 8.45 1.61 0.23 0.23 1.06 1.88 2.46 2.46 2.46 2.36 0.76 0.17 0.17 0.17 | 30 31.1 32.3 33.5 33.8 58.1 62.8 65.3 99.4 121.5 168.6 180.4 184.8 187.5 190.2 192.0 194.6 195.6 199.6 213.1 219.4 219.3 219.2 | 0 2 2 2 2 610 188 178 262 381 161 130 62 66 61 57 41 44 78 62 55 0 0 | 4 4 4 4 4 4 4 4 4 4 4 4 3.98 3.98 3.98 3.98 3.98 3.9 | 0 3 5 8 8 70 81 88 172 227 344 373 384 391 398 402 409 411 421 455 470 454 439 | 0 0 0 0 0 325 371 395 479 533 643 671 682 712 742 764 770 772 782 815 830 830 830 |

В таблице использованы следующие обозначения: Z – осевая координата червяка; H – глубина винтового канала в нарезанных секциях и высота зазора в гладких секциях червяка; W – ширина винтового канала; p – удельное давление; T – температура материала; W – напряжение сдвига вблизи стенки корпуса; c – содержание воды в массе материала; E T – плотность энергии, пошедшей на повышение теплосодержания материала; E M – плотность поглощенной механической энергии.

Содержание влаги в перерабатываемом продукте практически остается прежним. Конструктивно образование пара возможно подавить созданием условий повышенного удельного давления.

Разработанные модели легли в основу конструирования созданных и серийно выпускаемых червячных машин нового типа (рисунок 9). Общий вид основного узла машины для регенерации резины – деструктора, показан на рисунке10.

1 – деструктор; 2, 7 – электродвигатели; 3, 8 – редукторы; 4 – питатель (дозирующее и загрузочное устройство); 5- мотор редуктор; 6 – охлаждающая машина; 9 – пульт управления (не показан);10 – силовой шкаф; 11 – насос-дозатор; 12 – емкость для активатора; 13 – кожухи; 14 – газоотводящий патрубок

Рисунок 9 – Общий вид машины регенерации резин

1-сборный корпус; 2- зона диспергирования; 3-зона регенерирования; 4,5- рубашки охлаждения; 6-зона выгрузки;

7,8- термопары; 9-штуцера; 10,11-конуса; 12-разгрузочный люк

Рисунок 10 – Общий вид деструктора

Технические характеристики машины для регенерации резины МРР – 031 приведены

в Таблице 7

Таблица 7- Технические характеристики машины для регенерации резины МРР-031

| Наименование параметра | Единицы измерения | Значение |

| Производительность | кг/ч | От 100 до 200* |

| Число оборотов девулканизатора (измельчителя) | об/мин | 475 |

| Род тока питающей сети – переменный | Гц | 50+ 1% |

| Напряжение | В | 380 (+3857) |

| Суммарная установочная мощность | кВт | 80 |

| Размер загружаемой крошки | мм | 5 (+2, -2) |

| Габаритные размеры машины без обслуживающей площадки Длина | мм | 1600 |

| Ширина | мм | 400 |

| Высота | мм | 1700 |

| Масса установки | кг | 3100 |

| Давление охлаждающей воды | атм | 1-3 |

| Расход воды на охлаждение рубашек | м3/ ч | 1,0-1,5 |

| Расход активатора | л/ч | 10-20 |

* в зависимости от состава резиновой крошки

5 Композиционные материалы и изделия из них с использованием

полуфабриката переработки изношенных шин

Свойства регенератов. Сравнение эффективности разработанного метода с известными способами регенерации проводили по различным показателям (Таблица 1), в том числе путем определения дисперсности резиновых частиц в регенерате средствами микроскопии. Результаты анализа показали, что физико-механические показатели шинных регенератов превышают свойства аналогичных типов регенератов, полученных по известным технологиям и что размер включений последуемого регенерата не превышал 1.5 мкм, а их количество по сравнению с традиционным методом снизилось на 80%. При анализе термоокислительной стабильности и теплофизических свойств регенератов объектами исследования являлись образцы шинного регенерата, полученные методом интенсивной механодеструкции и представляющие крайние варианты отклонения технологического режима получения регенерата. Во всем диапазоне технологических режимов обработки получен регенерат с удовлетворительной стойкостью к термораспаду и стабильными теплофизическими параметрами. Результаты анализа диэлектрических свойств регенератов, полученных из материала крошки отечественных и импортных шин, указывают на существенные рецептурные различия исходных резин, что накладывает ограничения на совместное использование крошки с различной предысторией. Образцы регенератов существенно различаются по структурной неоднородности, что проявляется в различном уровне диэлектрических потерь, обусловленных межслоевой поляризацией.

Рецептура резин. При создании рецептур с использованием шинного регенерата нами использовались два подхода: применение незначительного количества регенерата (до 15 %) для улучшения технологических характеристик резин; создание резиновых смесей на основе регенерата без добавления каучуков или с незначительным добавлением каучука общего назначения (5–7%). Главным критерием в этом случае является достижение требуемых физико-механических свойств с одновременным снижением стоимости резиновой смеси в 2–3 раза.

В качестве иллюстрации первого подхода разработан состав резиновой смеси для протекторов восстановленных шин с содержанием 15-массовых % регенерата. Вулканизаты обладают следующими свойствами: =14.7 МПа; =450%, ост=8%. Разработанная смесь улучшает шприцуемость протекторных заготовок, повышает износостойкость протектора восстановленных шин на 15% и снижает на 9% себестоимость протекторов.

В качестве примера второго подхода разработана резиновая смесь на основе шинного регенерата (63.1-массовых%), которая может использоваться для изготовления широкого круга РТИ (=5.6 МПа; =165%; ост= 6%; Нв=76 усл. ед.).

Технология изготовления изделий. Корректируя рецептуры приготовления резиновых смесей на основе регенерата, в одной технологической линии были получены различные изделия по безотходной технологии. Применение регенерата в резиновых смесях обеспечивает стабильность их свойств при переработке, меньшую усадку и хорошую каркасность. При вулканизации изделий, содержащих регенерат, без применения форм деформация заготовки незначительная. При повторном вальцевании эти смеси пластицируются в меньшей степени, чем смеси на основе каучука. Вследствие небольшого теплообразования смесей, содержащих регенерат, опасность подвулканизации при обработке их на вальцах, каландрах и шприц машинах снижается, что позволяет применять повышенную скорость обработки при хорошем сохранении профиля заготовки.

При использовании регенерата может быть сокращен расход ускорителей и оксида цинка. Регенератные смеси также можно успешно применять в производстве формовых изделий, особенно больших размеров, так как они медленно растекаются и лучше вытесняют воздух из форм, что предотвращает образование пузырей и недопрессовки.

Теория и практика процессов вулканизации. Большие затраты на реализацию процесса вулканизации во многом снижают положительный эффект, который достигается при использовании вторичного сырья. Интенсификация и оптимизация данного процесса проведена в двух взаимосвязанных направлениях. Разработаны и применены новые методы расчета технологических режимов вулканизации. Усовершенствованы способы обогрева пресс-форм и их конструкция за счет применения зонного индукционного нагрева токами промышленной частоты.

Ассортимент выпускаемых изделий, которые могут быть изготовлены из регенерата, чрезвычайно широк. Наиболее сложным изделием в данном ассортименте являются покрышки шин. Поэтому разработка методов интенсификации и оптимизации процесса вулканизации нами проведена на примере изготовления покрышек. Разработанные методы расчета технологических режимов, способы обогрева и конструкции пресс-форм являются наиболее сложным базовым вариантом, который при введении определенных упрощений может быть легко трансформирован применительно к большому количеству изделий.

Ассортимент выпускаемых изделий. На основе разработанных рецептов резиновых смесей налажен выпуск ряда изделий с использованием регенерата (Таблица 8).

Таблица 8 – Ассортимент выпускаемых изделий с использованием регенерата

| Наименование изделия | Характеристика | Области применения |

| Покрытия | ||

| Коврики | 500х500 мм с элементами, позволяющими заливать их в бетон | Полы животноводческих ферм |

| Плиты напольного покрытия | 600х600 мм с боковыми выступами и впадинами в форме «ласточкина хвоста». | Детские и спортивные площадки; покрытия производственного и складского назначения. |

| Изделия для малогабаритных транспортных средств бытового, промышленного и коммунального назначения | ||

| Малогабаритные шины | Изделия с повышенной твердостью | Колеса для контейнеров коммунального хозяйства |

| Изделия для транспорта | ||

| Фиксаторы и вкладыши для рельсов | Изделия с повышенным шумо-вибропоглощением, работающие в диапазоне температур -40 до +900С без ограничения циклов смены температур. Долговечность не менее 15 лет. | Строительство и ремонт трамвайных и железнодорожных путей |

| Строительство | ||

| Элементы деформационного шва | Компенсация сезонных температурных расширений. Долговечность не менее 15 лет. | Строительство мостовых сооружении |

| Муфты | ||

| Шинно-пневматические муфты | Упрощение монтажа и демонтажа | Предохранительные муфты тормозных систем |

Созданные технологии регенерации шинной крошки позволяют развивать новые направления по разработке композиционных материалов с использованием нефтяных битумов и полимеров.

Ведутся работы в следующих направлениях: по созданию модификатора резино-битумных композиций для дорожного строительства («Эластдор»); резино-полимерных композиций на основе шинного регенерата и вторичных полиолефинов низкой стоимости, обладающих свойствами термоэластопластов; резино-полиамидных композиций на основе переработки в регенерат крошки, содержащей от 3 до 8% полиамидных волокон; жидких эбонитов для защиты трубопроводов; защитных покрытий высоковольтных изоляторов из силоксановых композиций, содержащих регенерат.

В таблице 9 представлены сведения о внедрении результатов исследования.

Таблица 9 – Сведения о внедрении результатов исследования

| Характер внедрения | Организация |

| Концепция обращения с изношенными шинами | Ассоциация «Шиноэкология», РФ |

| Технология и оборудования для регенерации шинных резин | ОАО Днепрошина»,Украина; ОАО «Волгосинтез», РФ |

| Технология и оборудование для регенерации шинных бутиловых диафрагм | ЗАО «КамЭкоТех», РФ |

| Технология и оборудование для регенерации РТИ | ОАО «Искер», Казахстан |

| Изделия для малогабаритных транспортных средств | ООО «Сатель», РФ |

| Профили для строительства трамвайных и железнодорожных путей | ГУП «Мосгортранс», РФ ЗАО «Возрождение», РФ |

ВЫВОДЫ

- Осуществлено решение проблемы ресурсосбережения и утилизации шинных отходов, включающее создание: общей концепции обращения с изношенными шинами; эффективной и экологически безопасной технологии их утилизации. Разработаны и внедрены новые материалы и технологии производства изделий с использованием регенерата изношенных шин.

- Предложена общая концепция и механизм административно-правовых мероприятий обращения с изношенными шинами в РФ. Разработана схема утилизации изношенных шин, представленная в виде системы, состоящей из двух взаимосвязанных совокупностей: организационно-правовой и химико-технологической.

- Созданы теоретические основы технологии комплексной регулируемой механо-термохимической регенерации шинных отходов (получены и обобщены данные о физико-химических изменениях эластомерной основы шин в процессе их эксплуатации; осуществлен анализ превращений, происходящих в материале в результате индивидуального механического, температурного, химического воздействия, а также комплексного воздействия указанных параметров на формирование свойств регенерата; установлена качественная и количественная корреляция между режимами процесса регенерации, конструктивными параметрами оборудования и свойствами материала).

4.Разработаны математические модели процессов, происходящих в червячных машинах специальной конструкции при комплексной регулируемой механо-термохимической регенерации резиновых отходов (нагрева–охлаждения рыхлых полимерных масс в секциях червячного оборудования; испарения влаги при движении регенерата в охлаждающей червячной машине; за счет переработки материала в червячной машине с системой тепло регулирования корпуса и червяка с помощью теплоносителей); методики расчета: зон дозирования; утечек через радиальные зазоры; напорного течения материала в нарезанных секциях червяка; корректировки расчета времени пребывания материала в рабочих зонах; корректировки расчета текущей влажности материала в червячном деструкторе; плотности энергии деформирования. Создана обобщенная модель работы деструктора, методики расчета и конструирования червячных машин для регенерации резин.

5. Разработана и внедрена в хозяйственный оборот РФ, Украины и Казахстана технология комплексной механо-термохимической регенерации шинных отходов, осуществляемая путем обработки крупной (5-10 мм) резиновой крошки в специальных червячных машинах при комбинации высокотемпературного механо-термохимического и парового метода. Найдены рациональные режимы ведения процесса. Созданы и серийно выпускаются новые виды червячных машин, совмещающих процессы диспергирования, регенерации крошки и охлаждения регенерата в непрерывном технологическом процессе.

6.Разработаны и опробованы технологические приемы применения энергии электромагнитного поля в процессах регенерации отходов и производстве изделий на основе регенерата. Разработана и внедряется в хозяйственный оборот технология термохимической регенерации с применением электромагнитного поля, отличительной особенностью которой являются взаимосвязанные факторы: состав активатора и режимы воздействия электромагнитным полем высокой частоты. Технология позволяет получать изделия из «чистого» регенерата, использовать резиновые отходы на основе практически любых каучуков.

7.Предложены рецептуры композиционных материалов с использованием регенерата изношенных шин и технологии изготовления изделий различного назначения, включая усовершенствованный индукционный способ обогрева пресс-форм токами промышленной частоты на стадии вулканизации.

8.Разработаны конструкции новых изделий, получаемых с использованием регенерата, и налажен их серийный выпуск (покрытия, изделия для малогабаритных транспортных средств бытового, промышленного и коммунального назначения; изделия для трамвайного и железнодорожного транспорта; шинно-пневматические муфты).

9.Сформулированы перспективные направления создания композиционных материалов и изделий (резинобитумные композиции для дорожного строительства с улучшенными свойствами; резино-полимерные композиции на основе шинного регенерата и вторичных полиолефинов; резино-полиамидные композиции; жидкие эбониты, защитные покрытия высоковольтных изоляторов из силоксановых композиций, содержащих регенерат) и предложены возможные пути их реализации.

10.Результаты проведенных исследований внедрены в Российской Федерации, Украине и Казахстане при: разработке Концепции обращения с изношенными шинами в транспортном комплексе РФ (Ассоциация содействия восстановлению и переработке шин «Шиноэкология»); создании производств по регенерации шинных резин (ОАО «Днепрошина», ОАО «Волгосинтез»), отработанных шинных бутиловых диафрагм (ЗАО «КамЭкоТех»), отходов резинотехнических изделий (ОАО «Искер»). Изделия с использованием шинного регенерата внедрены при строительстве и ремонте трамвайных путей в Москве (ГУП «Мосгортранс») и Санкт-Петербурге (ЗАО «Возрождение»).

Основные результаты диссертации опубликованы в следующих работах:

1. Шаховец С.Е. Применение индукционного обогрева пресс-форм в производстве резиновых изделий: Обзорная информация. - М.: ЦНИИТЭнефтехим, 1988.- 56с.

2. А.с. 1500806 СССР, МКИ F 16 D 25/04.Шинно-пневматическая муфта /

В.И. Воробьев, С.Е.Шаховец, А.А. Богданов (СССР). - №4335544; Заявл. 30.11.87; Опубл. 15.08.89, Бюл. № 30.- 5 с.

3. А.с. 1565720 СССР., МКИ В 29 D 30/06, В 29 С 35/02, 45/14. Способ изготовления армированных упругих оболочек / В.С.Зусманович, Г.А.Куликов, С.Е.Шаховец, Н.М.Пискотин, О.Б.Третьяков, С.А.Любартович (СССР). - №4469647; Заявл. 01.08.88; Опубл. 23.05.90, Бюл. № 19.-5с.

4. Пат. 2014339 Российская Федерация, МПК5 С08J 11/28, В29 В 17/00 // (С08 J 11/28, С08 L 9:00). Способ регенерации вулканизованных резиновых отходов /

В.Ф. Гринцевич, С.Е.Шаховец, Г.Н.Петров (Российская Федерация) и Л.Я.Раппопорт (США).- №5013478/05; Заявл. 15.11.91; Опубл. 16.06.94, Бюл.№11.- 12 с.

5. Воскресенский А.М., Шаховец С.Е. Новый опыт моделирования вулканизации шинных резин // Проблемы шин и резинокордных композитов. Математические методы в механике, конструировании и технологии.- М.:ЦНИИТЭнефтехим.- 1995.- С. 54-57.

6. Пат. № 94011996 Российская Федерация, МПК 6 В 01 F7/08. Диспергатор/ С.Е.Шаховец, Б.Л.Смирнов, В.Ф.Гринцевич (Российская Федерация).- №94011996/25; Заявл.31.03.94; Опубл. 20.08.96, Бюл.23. -2 с.

7. Свидетельство на полезную модель №7633 Российская Федерация, МПК 6В01 F7/08 Диспергатор/ С.Е.Шаховец, Б.Л.Смирнов (Российская Федерация).- №971212291; Заявл. 15.07.97; Опубл. 16.09.98, Бюл.№ 9.-2 с.

8. Свидетельство на полезную модель №12576 Российская Федерация, МКИ 7Е 01 С 5/00. Плита покрытия (варианты) / Шаховец С.Е., Гобелая В.М. (Российская Федерация).- № 99116553; Заявл.19.07.99; Опубл.20.01.00, Бюл. №2.-3с.

9. Шаховец С.Е. Резиновый регенерат – экономическое сырье для резиновой промышленности / Материалы 7-ой научно-практ.конф. резинщиков «Сырье и материалы для резиновой промышленности». М.-2000.- С.325-326.

10. Пат. 2145282 Российская Федерация, МПК 7 В29В 17/00, В01 F 7/08. Способ деструкции эластомерного материала и диспергатор для реализации способа / С.Е. Шаховец, Б.Л. Смирнов (Российская Федерация). - № 97111588/12; Заявл 08.07.97; Опубл. 10.02.2000, Бюл. №4.-10 с.

11. Шаховец С.Е. Материальная утилизация шин и РТИ. Новые технологии // Материалы научно-практ.семинара Утилизация и переработка изношенных автомобильных шин. - СПб., 2000.-С.26-27.

12. Свидетельство на полезную модель № 6000 Российская Федерация, МКИ 7Е 01 В 9/00. Боковой профиль для рельса / Шаховец С.Е., Гобелая В.М. (Российская Федерация). - №99125955; Заявл. 02.12.99; Опубл. 27.11.2000, Бюл. №33.-1с.

13. Шаховец С.Е. Резиновый регенерат- экономичное сырье для резиновой промышленности// Материалы 3-ей междун. конф. резинщиков Эластомеры: Материалы, технология, оборудование.- Днепропетровск, 2000.- С.94-95.

14. Шаховец С.Е. Концепция ресурсосбережения и утилизации шин// Материалы междун. научно-практ. конф. Проблемы экологии и ресурсосбережения при переработке и восстановлении изношенных шин.- М.,- 2001.-С.15-21.

15. Пути развития технологии переработки резиновых отходов/ А.Д.Бабаев, Б.Л.Смирнов, С.Е. Шаховец, В.В.Богданов // Экология. Энергетика. Экономика. Пожарная промышленность. Сб. научных трудов. Изд-во С.-Петербургского гос. ун-та, 2001, вып. 4, - С. 83-87.

16. Методы количественного описания механохимических превращений в полимерах/ А.Д. Бабаев, Б.Л.Смирнов, С.Е.Шаховец, В.В.Богданов/- СПб.: СПбГТИ, - 2001. - 11 с. Деп. в ВИНИТИ 09.10.01, №2116- В 2001.

17. Проблемы и перспективы утилизации резиновых отходов / А.Д.Бабаев, Б.Л.Смирнов, С.Е. Шаховец, В.В.Богданов/ – СПб.: СПбГТИ, 2001. - 21 с. Деп. в ВИНИТИ 09.1.01, №2117-В2001.

18. Шаховец С.Е. Федеральная и региональная концепции сбора изношенных шин в Российской Федерации// Материалы Межд. научно-практ. конф. Проблемы экологии и ресурсосбережения при переработке и восстановлении изношенных шин. М., 2002. – С. 6-9.

19. Шаховец С.Е., Смирнов Б.Л. Материальная утилизация шин и РТИ. Новые технологии // Материалы первой Всерос. конф. по каучуку и резине. М., 2002. – С. 313-315.

20. Воскресенский А.М. Шаховец С.Е., Кучинская Е.А. Основы технологических расчетов червячных машин для переработки полимерных материалов // Химическая техника.-2002.- №4. – С. 36-39.

21. Шаховец С.Е. Нормативно–правовая база для создания системы обращения с изношенными шинами в Российской Федерации // Материалы 6-ой Московской междун. научно-практ. конф. Проблемы экологии и ресурсосбережения при переработке и восстановлении изношенных шин. М., 2003. – С.6-9.

22. Шаховец С.Е. Технологический комплекс производства регенерата для средних и малых предприятий// Материалы 5-ой междун. научно-техн. конф. Эластомеры: материалы, технология, оборудование, изделия. Днепропетровск, 2004. – С.124-126.

23.Шаховец С.Е., Смирнов Б.Л. Интенсивная технология регенерации резин// Материалы междун. конф. по каучуку и резине: М.- 2004. – С.251-252.

24.Шаховец С.Е., Смирнов Б.Л., Воскресенский А.М. Компьютерные модели переработки эластомеров в червячных машинах для регенерации резин// Материалы междун. конф. по каучуку и резине: - М.- 2004. – С.252 -253.

25.Шаховец С.Е. Технологический комплекс производства регенерата для средних и малых предприятий // Материалы междун. практ. конф. Проблемы экологии и ресурсосбережения при переработке и восстановлении шин: М.- 2004. – С. 25-27.

26.Разработка концепции обращения с изношенными шинами в Российской Федерации/ Д.Р.Разгон, Ж.В. Перлина, Ю.В.Трофименко, С.Е. Шаховец // Материалы междун. научно-практ. конф. Рынок шин, РТИ и каучуков. Производство, наукоемкие технологии и сбыт: М.- 2005. – С.71-73.

27.Воскресенский А.М., Кудин И.И., Шаховец С.Е. Компьютерное моделирование работы червячных машин для переработки эластомеров.// Каучук и резина. – 2006. №1. – С.30-33.

28.Шаховец С.Е., Смирнов Б.Л. Интенсивная технология регенерации резин// Каучук и резина.-2006. №1.-С.34-36.

29. Пат.2325277 Российская Федерация, МПК В 29 В 17/00, С 08 J 11/04. Способ деструкции эластомерного материала / Шаховец С.Е., Смирнов Б.Л., Шаховец Ф.С. (Российская Федерация)- № 2006139206; заявл. 07.11.2006; опубл.27.05.2008, Бюл. № 15.- с.3.

30.Шаховец С.Е., Хаддад Бузид, Богданов В.В. Малозатратная регенерация отходов резинотехнического и шинного производств.// Каучук и резина. – 2006. №2. – С. 30-31.

31. Шаховец С.Е., Шаховец Ф.С., Богданов В.В., Курлянд С.К. Физико-химические изменения эластомерной основы шин в процессе эксплуатации // Каучук и резина. – 2006, №4. – С. 8-9.

32.Шаховец Ф.С., Шаховец С.Е., Смирнов Б.Л., Богданов В.В. Модификатор битумов, получаемый из крошки изношенных шин // Пластмассы со специальными свойствами. Межвузовский сб.научных трудов. СПб., 2006. – С.134-137.

33. Шаховец С.Е., Шаховец Ф.С., Хаддад Бусид, Богданов В.В. Глубокая переработка шинной крошки // Машины и механизмы. – 2006.- №10. – С.32-35.

34. Шаховец С.Е., Смирнов Б.Л. Технологический комплекс по переработке РТИ и шин.// Материалы 6-ой междун. научно-техн. конф. Эластомеры: материалы, технология, оборудование, изделия. Днепропетровск, 2006. – С.124-125.

35.Пат. на полезную модель №51624 Российская Федерация, МПК Е01В 9/02 Прирельсовый длинномерный упругий элемент / С.Е. Шаховец (Российская Федерация). - №2005125604; Заявл. 11.08.2005; Опубл. 27.02.2006, Бюл. №6. – 2 с.

36.Шаховец С.Е., Смирнов Б.Л., Богданов В.В. Оборудование для комплексной механо-термохимической регенерации резин // Известия Санкт-Петерб. госуд. технол. ин-та (технического ун-та).- 2007., №1. – С.53-56.

37.Пат. на полезную модель № 62353 Российская Федерация МПК В29В 17/00. Диспергатор/ С.Е.Шаховец, Б.Л.Смирнов, Ф.С.Шаховец (Российская Федерация) -№2006139192; Заявл.07.11.06; Опубл. 10.04.07, Бюл. №10. – 2 с.

38.Активирующее смешение в технологии полимеров / Богданов В.В., Бриттов В.П.,

Шаховец С.Е. и др.-СПб.: Проспект науки, 2007.-328с.

39. Шаховец С.Е, Смирнов Б.Л., Богданов В.В. Термохимическая регенерация резин с применением электромагнитного поля.// Ж.Прикл.Химии, 2008, т. 81, вып. № 3. – С.-505-508.

40. Шаховец С.Е., Смирнов Б.Л., Богданов В.В. Влияние параметров комплексной механо-термохимической регенерации на физико-химические свойства резин.// Ж.Прикл.Химии, 2008, т. 81, вып. №4. – С.640-644.

41. Шаховец С.Е., Богданов В.В. Комплексная регенерация шин.-СПб.: Проспект науки, 2008.-198 с.

42. Шаховец С.Е., Росинкевич С.Ф., Смирнов Б.Л., Николаев О.О. Защитные покрытия высоковольтных изоляторов из силиконовых композиций, содержащих регенерат // Каучук и резина.-2008. № 6.-С.30-32.