Теория, технология и моделирование процесса взаимодействия основной нити с элементами технологической оснастки ткацкого станка

УДК 677 024.8:677.054.8:517.9

На правах рукописи

Секованова Любовь Афанасьевна

ТЕОРИЯ, ТЕХНОЛОГИЯ И МОДЕЛИРОВАНИЕ

ПРОЦЕССА ВЗАИМОДЕЙСТВИЯ ОСНОВНОЙ НИТИ

С ЭЛЕМЕНТАМИ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ

ТКАЦКОГО СТАНКА

Специальность 05.19.02 –Технология и первичная обработка

текстильных материалов и сырья

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Кострома

2007

Работа выполнена в Костромском государственном технологическом

университете (КГТУ)

Научный консультант: доктор технических наук,

профессор Соркин Аркадий Павлович

Официальные оппоненты: доктор технических наук,

профессор Маховер Валерий Львович

доктор технических наук

профессор Проталинский Сергей Евгеньевич

доктор технических наук

профессор Юхин Сергей Семенович

Ведущая организация: ФГУП «ЦНИИМашдеталь», г. Москва

Защита состоится 26 апреля 2007 г. в 10:00 часов на заседании диссертационного совета Д 212.093.01 в Костромском государственном технологическом университете по адресу: 156005, г. Кострома, ул. Дзержинского, 17, ауд. 214

С диссертацией можно ознакомиться в библиотеке КГТУ

Автореферат разослан_26_ _марта_ 2007 г.

Ученый секретарь

диссертационного совета,

доктор технических наук, профессор П.Н. Рудовский

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Одним из основных показателей эффективности работы ткацкого производства является производительность ткацких станков, зависящая от уровня обрывности основных и уточных нитей. Ликвидация обрывов вызывает значительные простои оборудования, затрудняет автоматизацию процесса ткачества и использование высокоскоростных станков с большим числом нитей в заправке. Обрывность ухудшает качество ткани и повышает ее себестоимость. Уровень обрывности основных нитей во многом зависит от степени разрушающих воздействий на них элементов технологической оснастки, с которыми нить взаимодействует в процессе ткачества (скало, ламели, галева ремиз, бердо).

В России технологическую оснастку для ткацких станков в настоящее время производят всего три крупных предприятия: ОАО «Ремиз» (Иваново), МЭЗ №1 (Москва) и ОАО «Красная маевка» (Кострома). Отсутствие конкуренции между отечественными производителями привело к сокращению ассортимента изделий. Зарубежные же производители технологической оснастки постоянно работают над расширением ассортимента и улучшением качества своей продукции. Отечественные производители перенимают конструктивные особенности и параметры зарубежной оснастки порой не имея обоснованной информации об их технологическом назначении и эксплуатационных возможностях.

В условиях рыночной экономики, когда на российском рынке появилась относительно дешевая оснастка из Индии и Китая (например, галева) у отечественных производителей появилась необходимость в повышении конкурентной способности выпускаемой продукции. Текстильные предприятия для повышения качества тканей и снижения их себестоимости, стремятся делать обоснованный выбор оснастки, руководствуясь не только ее стоимостью, но и высоким качеством, возможностью выбора наиболее подходящего типоразмера для заданного вида ткани. Поэтому предприятия-изготовители должны иметь научно-обоснованную информационную базу для поддержки принятия решения (ППР) по совершенствованию конструкции и технологии изготовления техоснастки, а текстильные предприятия - рекомендации по ее эффективному использованию.

К вопросам исследования взаимодействия основных нитей с элементами технологической оснастки в свое время обращались К.Г.Алексеев, М.С. Бородовский, А.А. Галкин, М.И. Лопухов, Е.Д. Ефремов, С.Н. Шутова, В.А. Любимов и др. Одним из важнейших элементов оснастки является галево ремизки. Значимость этого элемента связана не только со сроком службы и большими объемами поставок, но и с влиянием его на уровень обрывности и следовательно, на производительность ткацкого станка. Не случайно большинство научно-исследовательских работ, посвященных технологической оснастке, направлено на исследование конструктивных параметров галев и их влияния на износ основных нитей. Однако эти исследования носили локальный, эпизодический характер (путь трения нити относительно глазка, компенсационная траектория перемещения глазка, способ закрепления галева в ремизной раме, форма глазка и др.), а выводы, сделанные разными исследователями, иногда противоречат друг другу. Например, для уменьшения истирающих воздействий на основную нить галево должно быть гибким и податливым смещению вслед за нитью. С другой стороны, более жесткое галево меньше разрушается в области ушка. Это увеличивает срок их службы, уменьшает вероятность обрыва галева и образования в связи с этим порока ткани – подплетины. Чтобы найти «золотую середину», нужно иметь количественную оценку разрушающих воздействий элемента оснастки в зависимости от его конструктивных параметров, технологических параметров заправки и настройки станка.

Обоснованный выбор, правильная эксплуатация и совершенствование конструктивных параметров оснастки требуют создания системы технической и информационной поддержки, базирующейся на взаимных интересах ее изготовителей и потребителей. Перспективным направлением научных исследований в области совершенствовании конструктивных параметров и создания системы сервисного обслуживания технологической оснастки является использование методов математического моделирования и современных ЭВМ.

В силу вышеизложенного, теоретические исследования разрушающих воздействий элементов технологической оснастки на основную нить, разработка на основе этих исследований имитационной модели процесса и получение с ее помощью новых знаний о моделируемом процессе, являются актуальными и могут быть использованы для решения задач оптимизации тканеобразования на ткацком станке.

Цели и задачи исследования

Целью диссертационной работы является повышение эффективности процесса ткачества за счет:

- применения организационно-программного комплекса (ОПК) обоснованного выбора элемента оснастки для заданного вида ткани и типа ткацкого станка;

- совершенствования конструктивных параметров элементов оснастки на основе информационной базы, полученной путем исследования процесса их воздействия на основные нити методом имитационного моделирования.

Для достижения поставленной цели в работе решаются следующие основные задачи:

- Обзор и оценка современной технологической оснастки ткацкого станка.

- Теоретический анализ процесса взаимодействия основной нити с нитенаправляющими элементами технологической оснастки.

- Разработка методического подхода к построению имитационной модели (ИМ) процесса взаимодействия основной нити с элементами технологической оснастки. Построение ИМ с критерием эффективности – показателем интенсивности контактного и фрикционного взаимодействия нити с галевом, как наиболее значимым элементом технологической оснастки.

- Проведение машинного и производственного экспериментов.

- Разработка метода выбора для заданного вида ткани оптимального типоразмера галева из вариантов, имеющихся в базе данных.

- Создание информационной базы для ППР по совершенствованию конструктивных параметров и при разработке нового ассортимента галев.

Теоретическая и методологическая основа исследования

Теоретической и методологической основой диссертационной работы явились труды известных отечественных и зарубежных авторов в области технологии ткачества, прикладной механики нити, текстильного материаловедения, механики контактного взаимодействия и теории упругости, математического моделирования, планирования эксперимента и статистического контроля в текстильной промышленности.

При выполнении диссертационной работы использовались теоретические и экспериментальные методы исследования.

При проведении теоретических исследований были использованы методы теоретической механики, сопротивления материалов, дифференциального и интегрального исчислений, линейной алгебры, векторного анализа.

В процессе построения математической модели применялись численные методы решения дифференциальных и трансцендентных уравнений, численное дифференцирование.

Программная реализация модели выполнена в среде программирования Delphi.

При проведении экспериментальных исследований применялись методы физического моделирования и планирования эксперимента. Обработка результатов экспериментов проводилась методами математической статистики с применением регрессионного, факторного и спектрального анализов.

Оптимизационный машинный эксперимент осуществлялся методом последовательного симплекс-планирования. Использованы пакеты прикладных программ Mathcad и Stadia.

Научная новизна работы

В работе впервые осуществлен системный подход к исследованию процесса взаимодействия элементов технологической оснастки и системы заправки ткацкого станка, где процесс рассмотрен как последовательная смена состояний сложной системы во времени. Разработан и принят за критерий эффективности функционирования системы интегральный показатель интенсивности взаимодействия нити с галевом, который отражает взаимосвязь конструктивных параметров галев, параметров вырабатываемой ткани, технологических параметров настройки и линейных размеров конструктивно-заправочной линии (КЗЛ) ткацкого станка, функциональных характеристик ремиз, берда и скала.

На основе проведенных теоретических и экспериментальных исследований получены следующие новые результаты:

- Разработана методика расчета величины перемещения нити относительно глазка для произвольного угла поворота главного вала с учетом состояния системы на предыдущем этапе, позволяющая уточнить величину текущей деформации растяжения ветвей зева..

- Получены аналитические выражения сложной функциональной зависимости величины деформации растяжения ветвей зева от угла поворота главного вала, позволяющие рассчитывать натяжения в ветвях зева в произвольный момент тканеобразования с учетом текущего положения скала по высоте, величины смещения бердом опушки ткани, отклонения глазка галева и перемещения нити относительно глазка.

- Разработана математическая модель натяжения линейно упругой на изгиб нити в передней и задней ветвях верхнего и нижнего полузева и получены обобщенные условия начала перемещения нити относительно глазка, которые позволяют совершенствовать модель в направлении учета вязкоупругих свойств нити..

- Обосновано существование дополнительного угла разворота галева относительно галевоносителя и разработан метод расчета полного угла разворота глазка относительно оси основной нити, позволяющий уточнить величину стрелы прогиба галева, находящегося под действием косого изгиба.

- Предложен метод автоматизированного расчета величины стрелы косого изгиба галева как растянуто-изогнутого стержня переменного сечения, позволяющий учитывать не только конструктивные параметры галев, но и их конструктивные особенности..

- Теоретически и экспериментально доказано, что интенсивность разрушающих воздействий галева на основную нить зависит от ориентации галева в ремизном приборе. Установлено рациональное соотношение направлений разворота глазка галева и крутки пряжи.

- Разработана математическая модель, реализованная в виде программы для ЭВМ, которая имитирует процесс взаимодействия основной нити с элементами технологической оснастки ткацкого станка за период образования раппорта ткани и позволяет количественно оценивать влияние параметров и функциональных характеристик элементов системы на показатель интенсивности разрушающих воздействий галева на основную нить.

- Разработана методика определения оптимальных параметров галев, которые оказывают наименьшие по интенсивности разрушающие воздействия на основные нити при выработке заданного вида ткани при заданных геометрических и технологических параметрах настройки станка.

- Разработана система компьютерной поддержки принятия решений (ППР):

- по выбору рационального типоразмера галева для заданного вида ткани из имеющихся в базе данных;

- по совершенствованию и изменению конструктивных параметров галев при проектировании нового ассортимента этого элемента технологической оснастки.

Практическая ценность и реализация результатов работы.

Одним из практических приложений ИМ стал ОПК, разработанный по заказу ОАО «Красная маевка» (г. Кострома). В состав комплекса вошли пакет программ, технический опросный лист и руководство для пользователя. Данный ОПК позволяет рекомендовать потребителю типоразмер галева, оказывающего наименьшие по интенсивности разрушающие воздействия на основные нити при выработке ткани, характеристика которой указана заказчиком в опросном листе.

В ОПК входит программа, имеющая доступ к базе данных, которая содержит сведения о конструктивных параметрах и особенностях пластинчатых галев. Числовые значения критерия эффективности ИМ могут служить информационной базой для ППР по совершенствованию конструкции галев или при проектировании нового ассортимента.

Работа над созданием ОПК проводилась в рамках госбюджетных и хоздоговорных работ:

- «Разработка технологических рекомендаций по выбору типоразмеров галев для снижения обрывности льняной пряжи в ткачестве» (Тема № 17-БНИ-92);

- «Моделирование процесса взаимодействия основных нитей и пластинчатых галев при выработке тканей льняного ассортимента» между изготовителем технологической оснастки ОАО «Красная маевка» и КГТУ, 2003г.;

- «Создание информационной базы по выбору типоразмера галев в соответствии с заданным видом ткани и типом ткацкого станка» между ОАО «Красная маевка» и КГТУ, 2004-2005 г.г

Рациональная ориентировка проволочных галев в ремизном приборе внедрена в ткацком производстве АО «БКЛМ».

Разработанный ОПК используется производителем технологической оснастки ОАО «Красная маевка» при работе с заказчиками галев.

В курсе дисциплины «Методы и средства исследования технологических процессов» (МИСИ ТП) для студентов специальности «Технология текстильных изделий» поставлена лабораторная работа «Моделирование процесса взаимодействия нити с галевом».

Апробация работы. Материалы диссертационной работы доложены и получили положительную оценку:

- на заседаниях кафедры ткачества КГТУ (1992-1995 г.г.);

- на научном семинаре «Технология текстильных материалов» КГТУ, 2003 г.;

- на профессорском семинаре КГТУ, 2004, 2005, 2006 г.г.;

- на международных научно-технических конференциях «Проблемы развития текстильной и легкой промышленности в современных условиях» (1992 г.), «Современные тенденции развития технологии и техники текстильного производства» (1993 г.), «Современные наукоёмкие технологии и перспективные материалы текстильной и легкой промышленности» (Прогресс-99), (Прогресс-2002) в ИГТА (Иваново);

- на республиканских научно-технических конференциях КГТУ (г. Кострома): «Лен-94», «Лен-2000»;

- на научно-практической конференции «Научно-технические достижения - льняному комплексу области», Кострома, 2000 г.;

- на международной научно-методической конференции «Математика в вузе - стандарты образования – базовая подготовка», С.-Петербург- Кострома, 1996 г.;

- на VII Международной научной конференции «Математические методы в технике и технологиях», Кострома-Москва, 2004 г.;

- на заседаниях технического совета АО «Красная маевка», Кострома, 2003, 2004, 2005 г.г.;

- на Совете директоров предприятий, производящих технологическую оснастку (МЭЗ №1, «Красная Маевка») и льнокомбината «БКЛМ-Актив», 2004 г.;

- на объединенном заседании: семинара по теории машин и механизмов (Костромской филиал семинара по ТММ РАН, секция «Текстильное машиноведение»), Общероссийского научного семинара «Технология текстильных материалов», 2006 г.

Публикации. Основные результаты диссертационной работы отражены в 32 публикациях. Из них одна монография, 11 статей в журнале «Изв. Вузов. Технология текстильной промышленности», 1 статья в журнале «Текстильная промышленность», 7 статей в научных журналах и сборниках, 12 - тезисы докладов на научно-технических конференциях.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цель, основные задачи, методологическая и теоретическая основа исследования, изложена научная новизна, практическая ценность и реализация результатов работы.

В первой главе проведен анализ работ, посвященных исследованию разрушающих воздействий, воспринимаемых основными нитями в процессе ткачества. Сделан обзор и оценка элементов современной технологической оснастки.

В процессе ткачества основные нити подвергаются комплексу разрушающих воздействий: многократному растяжению от зевообразования и прибоя, истиранию о нитенаправляющие элементы станка, деформации изгиба и среза в глазках галев и ламелей и др.

Работами Б.И. Гецонока, Л.Т. Золотаревского, Н.В. Лустгартен, А.Н. Ступникова показано, что каждое воздействие в отдельности не может довести пряжу на ткацком станке до обрыва. Только совместное воздействие многократного растяжения и истирания способно разрушить структуру наиболее напряженного участка нити (дефектного места), снизить прочность до уровня максимального натяжения, т.е. привести к обрыву. Наиболее опасным изменением технологических свойств пряжи, с этой точки зрения, является снижение ее стойкости к истиранию под влиянием многоцикловых деформаций растяжения. Поскольку многократное растяжение основы на станке прекратиться не может, то для снижения обрывности следует стремиться к уменьшению истирающих воздействий, оказываемых на нити основы нитенаправляющими элементами технологической оснастки.

Из работ Э.А. Оникова следует, что оснастка станка в значительной степени определяет производительность ткацкого станка и эффективность процесса тканеобразования в целом. Совершенствование конструкции ткацкого станка всегда было и будет направлено на уменьшение затрат на выработку ткани и на повышение ее качества. Поэтому оценивать эффективность оснастки нужно с этих позиций.

Анализ современной технической и рекламной информации отечественных и зарубежных фирм-изготовителей оснастки показал, что стремясь к расширению рынка сбыта своей продукции, они вынуждены постоянно работать над совершенствованием конструктивных параметров и технологии изготовления оснастки, расширением ассортимента. Особое внимание уделяется качеству обработки поверхности взаимодействия с нитью как очевидному фактору снижения обрывности. Геометрическая форма поверхности контакта, соответствие типоразмера элемента оснастки виду вырабатываемой ткани – этим факторам зарубежные производители также уделяют большое внимание. Из проведенного анализа исследований и аналитического обзора современной технологической оснастки следует, что при надлежащей обработке поверхности и закруглении кромок:

- наиболее благоприятные условия для прохождения узлов и утолщений на пряже создают зубья берда полуовального поперечного сечения;

- для ламелей оптимальной считается U- образная форма отверстия для нити;

- для проволочных галев увеличение радиуса кривизны профиля глазка в области контакта с нитью при прочих неизменных параметрах, способствует улучшению условий проходимости нити, ее утолщенных участков и узлов (исследования В.А. Любимова);

- при наличии проскальзывания нити через глазок пластинчатого галева форма глазка и качество его поверхности оказывают решающее влияние на интенсивность истирания нити; предпочтительным с этой точки зрения является глазок прямоугольной формы (исследования А.А. Галкина, А.И. Бобковой).

Экспериментальные исследования степени разрушающих воздействий нитенаправляющих элементов технологической оснастки, проведенные Л.Т. Золотаревским, Н.В. Лустгартен, Л.Ю. Боровиковой и автором позволяют сделать следующие выводы:

- при перемещении через скало и зубья берда основные нити практически не теряют своей прочности и стойкости к истиранию;

- от взаимодействия с ламелями прочность основных нитей и их стойкость снижается незначительно;

- существенному разрушению основные нити подвергаются в глазках галев ремиз.

Поэтому особого внимания заслуживают исследования взаимодействия основы с галевами. Из работ В.А. Гордеева, М.С. Бородовского, Е.Д. Ефремова, I. Frontczak (Польша), W.Wimalaweera, H. Weinsdorfer (Германия) следует, что в процессе тканеобразования вследствие разности натяжений в передней и задней ветвях зева, нить основы перемещается в продольном направлении относительно глазка галева на некоторую величину, которая называется путем трения. Для достаточно гибких галев (нитяных, проволочных) путь трения существует при прибое утка, а в период зевообразования может отсутствовать. Методом скоростной киносъемки установлено, что в жестких на изгиб пластинчатых галевах перемещение нити через глазок имеет место не только при прибое, но и при зевообразовании. Величина пути трения зависит от величины смещения глазка галева в сторону более натянутой части зева. На величину этого смещения влияют не только конструктивные параметры галева и существующий горизонтальный зазор между ушком галева и галевоносителем, но и силовые факторы, обусловленные динамикой процесса тканеобразования. Следовательно, рассматривая галево как наиболее значительный, с точки зрения разрушающих воздействий на нить, элемент оснастки, необходимо учитывать, что элементы технологической оснастки воздействуют на основные нити не только через контактное и фрикционное взаимодействие, но и посредством влияния на уровень натяжения и напряжения в нитях вследствие своего перемещения при выполнении функций зевообразования и прибоя (перемещение ремиз и берда, движение скала, масса ламелей и т.д.). Поэтому нитенаправляющие элементы технологической оснастки и основную нить следует рассматривать как единую систему, функционирующую во времени и имеющую свой критерий эффективности.

За критерий эффективности целесообразно принять показатель интенсивности разрушающих воздействий, оказываемых элементами системы на основную нить при ее контактном и фрикционном взаимодействии с глазком галева ремизы. Теоретическому анализу этого взаимодействия посвящена вторая глава.

В начале главы приводится обоснование принятых допущений:

- процесс воздействия элементов оснастки на основную нить рассматривается в квазистатическом режиме вращения главного вала с шагом

(град);

(град);

- принята модель нити упругой на растяжение, линейно-упругой на изгиб и однородной по линейной плотности.

Одной из силовых характеристик процесса воздействия элементов оснастки на основную нить является натяжение ветвей зева. В принятой модели нити приращение натяжения от зевообразования и прибоя пропорционально абсолютной деформации растяжения. Несмотря на многочисленные обращения авторов к проблеме расчета деформации (Е.Д. Ефремов, С.Д. Николаев, С.С. Юхин, В.А. Тягунов и др.) метода расчета деформации нити в произвольный момент тканеобразования с учетом текущего смещения бердом опушки ткани, смещения глазка галева и длины отрезка нити, переместившейся через глазок, для реальной формы зева получено не было.

Рассматривая процесс тканеобразования как последовательную смену состояний системы во времени, в работе впервые получены аналитические зависимости текущей деформации нити от угла поворота главного вала (град.) с учетом всех перечисленных факторов и состояния системы на предыдущем этапе (-) (град.). Полученные аналитические выражения деформаций ветвей зева в произвольный момент тканеобразования представляют собой сложную функциональную зависимость:

(1)

(1)

где ![]() – совокупность параметров КЗЛ ткацкого станка;

– совокупность параметров КЗЛ ткацкого станка;

(2)

(2)

![]() – величина прибойной полоски;

– величина прибойной полоски;

![]() – закон перемещения ремиз применительно к глазку галева;

– закон перемещения ремиз применительно к глазку галева;

![]() – закон перемещения берда, т. е. расстояние от текущего положения берда до его крайнего переднего положения;

– закон перемещения берда, т. е. расстояние от текущего положения берда до его крайнего переднего положения;

![]() – закон перемещения скала;

– закон перемещения скала;

![]() - текущие значения пути трения и смещения глазка галева.

- текущие значения пути трения и смещения глазка галева.

Отклонение глазка галева, при котором происходит выравнивание относительных деформаций растяжения нити в передней и задней ветвях зева, в работах Е.Д. Ефремова названо компенсационным и получены формулы для его расчета в случае простейшей формы верхнего полузева в момент зевообразования.

В диссертационной работе впервые разработан и представлен метод расчета компенсационного смещения глазка и величины пути трения нити для уточненной формы верхнего и нижнего полузева в произвольный момент тканеобразования.

Для исследования состояния нити на участке фрикционного контакта с глазком рассмотрена и решена задача перемещения нити, вследствие разности натяжений в ветвях зева, по поверхности глазка, движущегося поступательно при зевообразовании (рис.1). Получены аналитические зависимости для определения натяжения ![]() , нормального давления

, нормального давления ![]() и перерезывающей силы

и перерезывающей силы ![]() в зависимости от дуговой координаты

в зависимости от дуговой координаты ![]() в любой фиксированный момент тканеобразования

в любой фиксированный момент тканеобразования ![]() .

.

Рисунок 1. Схема силового взаимодействия нити

с цилиндрической кромкой глазка

Формула для расчета ![]() - натяжения нити в точке схода с поверхности контакта используется в математической модели натяжения передней ветви зева:

- натяжения нити в точке схода с поверхности контакта используется в математической модели натяжения передней ветви зева:

, (3)

, (3)

где ![]() - угол, образованный передней ветвью зева с линией заступа;

- угол, образованный передней ветвью зева с линией заступа;

![]() - коэффициент жесткости метрового отрезка основы или системы заправки;

- коэффициент жесткости метрового отрезка основы или системы заправки;

![]() - абсолютные деформации растяжения передней и задней ветвей зева;

- абсолютные деформации растяжения передней и задней ветвей зева;

![]() - безразмерные величины, численно равные длинам передней и задней ветвей зева, выраженным в метрах.

- безразмерные величины, численно равные длинам передней и задней ветвей зева, выраженным в метрах.

Условия начала перемещения нити через глазок, сформулированные Е.Д. Ефремовым для идеально гибкой нити при перемещении в переднюю часть зева, обобщены на произвольную модель нити при ее перемещении как в переднюю так и в заднюю часть зева.

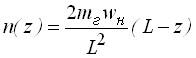

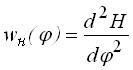

Анализ силового нагружения галева проведен при рассмотрении его как балки постоянного поперечного сечения на двух опорах, которые при смене зева меняются местами (рис.2). На галево от взаимодействия с основной нитью действуют внешние сосредоточенные силы

![]() и

и ![]() (4)

(4)

– горизонтальная и вертикальная составляющие равнодействующей сил натяжения передней ![]() и задней

и задней ![]() ветвей зева, где

ветвей зева, где ![]() и

и ![]() – углы, образованные соответственно передней и задней ветвями зева с линией заступа. При движении галева с ускорением

– углы, образованные соответственно передней и задней ветвями зева с линией заступа. При движении галева с ускорением ![]() возникает внутренняя распределенная сила инерции, суммарное значение которой в сечении z равно

возникает внутренняя распределенная сила инерции, суммарное значение которой в сечении z равно

, (5)

, (5)

где  - интенсивность распределенной силы инерции;

- интенсивность распределенной силы инерции;

- ускорение перемещения ремиз, которое в фиксированный момент угла поворота

- ускорение перемещения ремиз, которое в фиксированный момент угла поворота ![]() главного вала является постоянным для любого сечения z галева;

главного вала является постоянным для любого сечения z галева;

![]() – масса галева; L=L1 +L2 – длина стержня (мах галева).

– масса галева; L=L1 +L2 – длина стержня (мах галева).

Рисунок 2. Схема сил, действующих на галево в процессе зевообразования

Анализ продольных сил, учитывая направление вектора ускорения перемещения ремиз, позволил установить, что растягивающая сила N и сила инерции N1(z) при зевообразовании имеют противоположные направления. Сила инерции, пропорциональная массе галева, уменьшает растягивающую силу N и тем самым увеличивает стрелу прогиба галева V(z). Смещение глазка галева вслед за движущейся нитью способствует выравниванию натяжений в ветвях зева и уменьшает величину пути трения нити относительно глазка. Однако галево с большей массой имеет и большую толщину пластины и, следовательно, обладает большей жесткостью на изгиб. Наличие такой сложной функциональной зависимости величины пути трения от параметров и функциональных характеристик элементов системы подтверждает целесообразность исследования процесса методом имитационного моделирования.

Для вычисления стрелы прогиба галева использован метод автоматизированного расчета жесткости упругих стержневых систем, изложенный в работах В.А. Мартышенко. Чтобы применить указанный метод к расчету стрелы прогиба галева как растянуто-изогнутого стержня переменной жесткости, галево было представлено в виде стержневой системы жестко соединенных между собой семи элементов, которые различались длиной, моментами инерций поперечных сечений и характером силового нагружения (рис.3).

Рисунок 3. Схема галева, разделенного на участки

На основе решения дифференциального уравнения упругой линии растянуто-изогнутого элемента стержневой системы получена матрица состояния элемента в локальной системе координат:

где ![]() ,

,  , l –длина элемента,

, l –длина элемента,![]() ,

, ![]() -момент инерции поперечного сечения, Е- модуль продольной упругости стали. Адекватность метода проверена путем сравнения расчетных значений стрелы прогиба и экспериментальных, полученных на физической модели взаимодействия нити с галевом.

-момент инерции поперечного сечения, Е- модуль продольной упругости стали. Адекватность метода проверена путем сравнения расчетных значений стрелы прогиба и экспериментальных, полученных на физической модели взаимодействия нити с галевом.

В зависимости от ориентировки галева в ремизном приборе, глазок галева может иметь Z- или S-направления разворота. Проведен анализ силового воздействия галев с Z- и S- направлениями разворота глазка на пряжу с Z- направлениемкрутки. Приведены результаты экспериментальных исследований потери прочности и износостойкости пряжи после ее истирания галевами, различающимися только направлением разворота глазка. Установлено, что при совпадении направлений разворота глазка и крутки пряжи, галева оказывают на нити меньшие разрушающие воздействия нежели при несовпадении.

Согласно техническим условиям (ТУ) глазок пластинчатого галева повернут относительно плоскости ушек на угол ![]() =30

=30![]() . За счет зазора между ушком галева и галевоносителем галево имеет возможность поворота на некоторый дополнительный угол

. За счет зазора между ушком галева и галевоносителем галево имеет возможность поворота на некоторый дополнительный угол ![]() . В этом случае полный угол поворота глазка

. В этом случае полный угол поворота глазка ![]() . Установлено, что вращающий момент МВР, возникающий от взаимодействия нити с галевом, больше момента трения ушка МТ относительно опоры – галевоносителя. Подтверждением служат графики этих моментов, построенные для некоторого набора входных параметров и расчетных значений

. Установлено, что вращающий момент МВР, возникающий от взаимодействия нити с галевом, больше момента трения ушка МТ относительно опоры – галевоносителя. Подтверждением служат графики этих моментов, построенные для некоторого набора входных параметров и расчетных значений ![]() и

и ![]() за период образования одного элемента ткани при углах заступа и прибоя, равных соответственно 30о и 70о (рис.4).

за период образования одного элемента ткани при углах заступа и прибоя, равных соответственно 30о и 70о (рис.4).

Рисунок 4. Графики величины момента трения МТ и вращающего момента МВР ушка галева относительно галевоносителя

При наличии вибрации на ткацком станке в некоторые моменты времени сопротивление повороту может оказаться равным нулю. Следовательно, от взаимодействия с основной нитью галево поворачивается, и появляется дополнительный угол ![]() разворота глазка.

разворота глазка.

Получена формула для расчета дополнительного угла

, (7)

, (7)

где ауш - ширина отверстия ушка, а и с - соответственно толщина пластины галева и галевоносителя, kу.- величина отгиба ушка.

Угол разворота глазка имеет нижнюю ![]() и верхнюю

и верхнюю ![]() границы. При углах разворота

границы. При углах разворота ![]() нить может подвергаться истиранию о боковые кромки глазка, при

нить может подвергаться истиранию о боковые кромки глазка, при ![]() - о края соседних галев. Формулы для расчета этих углов имеют вид:

- о края соседних галев. Формулы для расчета этих углов имеют вид:

, (8)

, (8)

, (9)

, (9)

где

(10)

(10)

Величина угла ![]() , кроме параметров галева и линейной плотности основных нитей (dH –диаметр нити), зависит еще от плотности ткани по основе

, кроме параметров галева и линейной плотности основных нитей (dH –диаметр нити), зависит еще от плотности ткани по основе ![]() (нитей/ 10 см) и числа фоновых ремиз kфр. Таким образом, полный угол разворота глазка должен находиться в пределах

(нитей/ 10 см) и числа фоновых ремиз kфр. Таким образом, полный угол разворота глазка должен находиться в пределах ![]() .

.

При перемещении глазка галева 2 из верхнего положения к линии заступа 3 верхнее ушко галева прижато к галевоносителю 1, а нижнее имеет вертикальный зазор ![]() (рис. 5а). После прохождения глазком линии заступа галево ударяет по нити верхней частью глазка, затем нижнее ушко прижимается к галевоносителю, а между верхним ушком и галевоносителем появляется вертикальный зазор

(рис. 5а). После прохождения глазком линии заступа галево ударяет по нити верхней частью глазка, затем нижнее ушко прижимается к галевоносителю, а между верхним ушком и галевоносителем появляется вертикальный зазор ![]() (рис.5б). Галево ударяет по нити и подхватывает ее со скоростью и ускорением, зависящими от ho – расстояния от нити в заступе до верхней кромки глазка, которое, в свою очередь, зависит от высоты глазка. В этом случае в нити возникают добавочные напряжения от удара и сил инерции. Получены формулы для расчета равнодействующих сил нормального давления

(рис.5б). Галево ударяет по нити и подхватывает ее со скоростью и ускорением, зависящими от ho – расстояния от нити в заступе до верхней кромки глазка, которое, в свою очередь, зависит от высоты глазка. В этом случае в нити возникают добавочные напряжения от удара и сил инерции. Получены формулы для расчета равнодействующих сил нормального давления ![]() на участке контакта нити с глазком при перемещении глазка от линии заступа в верхнюю и нижнюю части зева, которые используются для определения максимального напряжения смятия нити.

на участке контакта нити с глазком при перемещении глазка от линии заступа в верхнюю и нижнюю части зева, которые используются для определения максимального напряжения смятия нити.

Рисунок 5. Положение галева на галевоносителе: а- в фазе заступа,

б- в момент заступа

При разработке критерия эффективности функционирования рассматриваемой системы за основу была принята модель М.С. Бородовского

![]() , (11)

, (11)

согласно которой износ нити пропорционален коэффициенту трения скольжения нити по поверхности глазка f, максимальному напряжению смятия нити ![]() , средней скорости перемещения нити

, средней скорости перемещения нити ![]() и числу взаимных перемещений

и числу взаимных перемещений ![]() * при возвратно-поступательном движении нити относительно глазка.

* при возвратно-поступательном движении нити относительно глазка.

Показатель износа М.С. Бородовского может характеризовать интенсивность воздействия галева на нить лишь в некоторый отдельный момент тканеобразования ![]() и не может служить критерием эффективности процесса взаимодействия нити с элементами оснастки. Поэтому за критерий эффективности принята суммарная величина

и не может служить критерием эффективности процесса взаимодействия нити с элементами оснастки. Поэтому за критерий эффективности принята суммарная величина

, (12)

, (12)

где  – суммарная работа сил трения, сН·мм;

– суммарная работа сил трения, сН·мм;

![]() - величина суммарного пути трения, мм;

- величина суммарного пути трения, мм;

а0 – величина уработки нитей основы, %;

Py – плотность ткани по утку, 1/100 мм;

![]() - частота вращения главного вала, с-1;

- частота вращения главного вала, с-1;

![]() – суммарная величина угла поворота главного вала, при котором происходит проскальзывание нити через глазок, град.

– суммарная величина угла поворота главного вала, при котором происходит проскальзывание нити через глазок, град.

rг и ![]() –соответственно радиус закругления цилиндрической поверхности глазка и радиус поперечного сечения нити, мм;

–соответственно радиус закругления цилиндрической поверхности глазка и радиус поперечного сечения нити, мм;![]()

k1 и k2, - постоянные, зависящие от соотношения rг : r![]() .

.

![]() - числовой коэффициент, зависящий от упругих свойств нити.

- числовой коэффициент, зависящий от упругих свойств нити.

Суммарная величина пути трения за два оборота главного вала ![]() , соответствующие образованию раппорта ткани, определена следующим образом:

, соответствующие образованию раппорта ткани, определена следующим образом:

, (13)

, (13)

где ![]() - угол заступа,

- угол заступа,

![]() ,

, ![]() и

и ![]() – значения пути трения, необходимые для выравнивания относительных деформаций передней и задней ветвей зева в моменты, соответствующие повороту главного вала на угол

– значения пути трения, необходимые для выравнивания относительных деформаций передней и задней ветвей зева в моменты, соответствующие повороту главного вала на угол ![]() и (

и (![]() ) (град.) соответственно.

) (град.) соответственно.

Тогда интегральный показатель интенсивности разрушающих воздействий элементов оснастки на основную нить может быть представлен в виде:

![]() (14)

(14)

Таким образом, критерий Int эффективности функционирования рассматриваемой системы тем точнее представляет интегральный показатель I, чем меньше шаг![]() изменения угла поворота главного вала.

изменения угла поворота главного вала.

Третья глава посвящена построению имитационной модели процесса функционирования рассматриваемой сложной системы во времени.

На основе анализа теоретических и методологических основ моделирования, изложенных в работах Н.П. Бусленко, Р. Шэнона, Ю.И. Дегтярева, В.Г. Горского, А.Г. Севостьянова и П.А. Севостьянова и др., разработана структурная схема (рис.6) и представлена методика построения ИМ технологического процесса.

Рисунок 6. Структурная схема построения имитационной модели

сложной системы

Полученные в ходе теоретического анализа математические модели подсистем и элементов системы с помощью логических операций объединены в общую математическую модель, которая представлена в виде алгоритмической модели и ее описания. Общая математическая модель может быть условно записана в виде операторного уравнения ![]() связывающего входные управляемые параметры Х, функциональные характеристики

связывающего входные управляемые параметры Х, функциональные характеристики ![]() и множество констант С.

и множество констант С.

К входным управляемым параметрам отнесены параметры пряжи и ткани, параметры системы заправки и технологические параметры настройки станка, параметры элементов технологической оснастки. К функциональным характеристикам процесса отнесены законы перемещения ремиз, берда и скала.

Исследование зависимости функциональных характеристик от угла поворота главного вала было проведено с использованием программно-аппаратного комплекса ПАК-2ФМ, разработанного в КГТУ.

Как известно, новые модели станков СТБ (СТБМ, СТБУ) оснащены измененными зевообразовательными кулачками, размеры и профиль которых определяют высоту зева, раппорт переплетения по утку, закон перемещения ремиз и цикловую диаграмму зевообразования. Для расширения ассортимента вырабатываемых тканей на льнокомбинате АО «БКЛМ» проведена модернизация части оборудования с установкой новых кулачковых механизмов, влияние которых на технологический процесс тканеобразования оказалось неоднозначным..

Для получения законов перемещения ремиз на станках с зевообразовательными кулачками различного профиля были установлены датчики перемещения ремиз. С помощью ПАК-2МФ сделаны одиночные записи перемещения ремиз, которые были объединены в ансамбль реализаций. С использованием пакета прикладных программ MathCAD и Stadia проведена статистическая обработка полученного массива данных. В результате получены законы перемещения ремиз (применительно к глазку галева) в зависимости от угла поворота главного вала, которые названы условно «стандартный», «плавный» и «скоростной». Очевидно, что при одной и той же частоте вращения главного вала скорости и ускорения движения ремиз для традиционных и новых кулачков различны. Это отражается на процессе ткачества. Полученные математические модели перемещения ремиз позволяют с помощью ИМ исследовать влияние различных зевообразовательных кулачков на интенсивность разрушения основы в процессе ткачества.

Аналогично получены реальные законы перемещения берда и скала.

Выходными параметрами программной модели являются: ![]() суммарный путь трения,

суммарный путь трения, ![]() суммарная работа сил трения и величина критерия эффективности Int.

суммарная работа сил трения и величина критерия эффективности Int.

Проверка адекватности программной модели, в соответствии с целью и задачами моделирования, осуществлялась последовательно в три этапа:

- Сравнение выходных параметров программной модели с аналогичными данными, полученным в результате натурных экспериментов.

- Проверка чувствительности критерия эффективности и адекватности его реагирования на изменение входных параметров.

- Производственный эксперимент.

Расчетная величина суммарного пути трения сравнивалась с величиной пути трения, полученной экспериментально методом фотограмметрии польскими исследователями И. Фронтчак, М. Сныцэрски и Т. Козел.

Для проверки работоспособности программной модели проведена серия машинных экспериментов, результаты которых согласуются с проверенными практикой ткацкого производства и опубликованными фактами. Это позволяет сделать заключение об адекватности разработанной ИМ.

Дальнейшая проверка адекватности программной модели реальному процессу проводилась сравнением результатов производственного и машинного экспериментов. Описание, методика проведения и анализ результатов производственного эксперимента представлены в четвертой главе диссертационной работы.

Эксперимент по сравнению уровня обрывности и потери прочности основных нитей от взаимодействия с галевами, различающимися типоразмером, конструктивными особенностями и качеством обработки поверхности глазка, проводился в условиях ткацкого производства льнокомбината АО «БКЛМ» (г. Кострома).

Планирование и подготовка эксперимента были направлены на обеспечение условий, необходимых для получения достоверных результатов:

- достаточный объем наблюдений:

- независимость исследуемых показателей от систематических погрешностей наблюдений:

- случайность.

Для исследования взяты десять вариантов галев, различающихся типоразмером, технологией обработки поверхности глазка или заводом-изготовителем. Из них пять вариантов с закрытым ушком для ремизных рам с узкими галевоносителями и пять – с открытым С- образным ушком для беззонных ремизных рам с широкими галевоносителями. Галева каждого варианта, обозначенные условно Г1, Г2, Г3, Г4, Г5 и ГО1, ГО2, ГО3, ГО4, ГО5, были установлены по зонам с одинаковым числом галев в зоне на двух станках СТБ-180 соответственно с узкими и широкими галевоносителями. По ширине заправки, исключая область кромок и шпаруток, было расположено по две зоны с одинаковым вариантом галев в соответствии с разработанной схемой (табл.1).

Таблица 1

| Расположение зон в ремизе для ткани арт. 106003 | Зона кромок и шпаруток | Г1 | Г2 | Г4 | Г5 | Г3 | Г1 | Г2 | Г5 | Г4 | Г3 | Зона кромок и шпаруток |

| Число галев в зоне | 68 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 50 | 69 |

Первая часть производственного эксперимента состояла в исследовании уровня обрывности основных нитей по зонам ширины и глубины заправки станка. Вторая часть – в определении полуцикловых прочностных характеристик основных нитей до и после их взаимодействия с галевами ремиз.

Исследования проводились при выработке двух видов тканей льняного ассортимента: артикул 106003 (в основе и утке льняная пряжа 56 текс), образец 876 (в основе и утке оческовая пряжа 86 текс). Минимальный метраж контроля для каждого вида ткани определялся при статистической надежности 95% и средней обрывности по комбинату, равной соответственно – 0,55 обр./пог. м и 0,45 обр./пог. м, и составил для первой ткани - 500 пог. м, для второй – 611 пог. м. Необходимое число наблюдаемых обрывов - 275. Полученный в ходе производственного эксперимента общий объем наблюдений превысил указанные доверительные значения метража ткани и числа обрывов.

Установлено, что суммарная доля обрывов, приходящаяся на зоны глубины заправки «ремизы» и «опушка ткани - ремизы», составляет от 60 до 80% от общего числа обрывов.

Исследована динамика уровня обрывности в зонах «ремизы» и «опушка ткани - ремизы» для исследуемых вариантов галев. Весь промежуток времени контроля обрывности был разделен на два последовательных временных интервала. Установлено, что средняя обрывность (1/пог. м ) на втором временном интервале наблюдений - меньше, чем на первом практически для всех вариантов галев. Это можно объяснить «сглаживанием» поверхности контакта и увеличением радиуса закругления кромок глазков в результате их фрикционного взаимодействия с основными нитями. Для исследования изменения поверхности глазка по всем вариантам галев было сделано по нескольку образцов поперечного разреза поверхности контакта новых галев и галев, отработавших 4 месяца в ходе производственного эксперимента. Для получения образца поверхности глазка галево помещалось в форму и заливалось двухкомпонентным эпоксидным клеем. После затвердевания клея полученная заготовка стачивалась и полировалась до середины ширины пластины галева в области глазка. При этом форма поверхности глазка фиксировалась и ее размеры сохранялись. Изображения, показанные на рисунке 7, получены в цифровом формате с помощью микроскопа и цифрового фотоаппарата.

Радиус закругления кромок глазков измерялся по фотоизображению автоматизированным методом с помощью ЭВМ. Для всех вариантов галев установлено увеличение радиуса закругления кромок, которое составило в среднем от 4 до 35% от их первоначального среднего значения. При сравнении формы поверхности глазков «новых» и «старых» галев было замечено, что при длительном взаимодействии с основными нитями поверхность стремится к цилиндрической, т.е. именно цилиндрическая форма поверхности контакта является оптимальной.

r1=0,061мм r2 =0,042мм r1=0,068мм r2=0,054мм

а б

Рисунок 7. Сечения поверхности глазка в области контакта с нитью

а- нового галева, б- после производственного эксперимента.

По критерию согласия ![]() Пирсона проведена проверка гипотезы о нормальном распределении обрывности по 9-ти часовым промежуткам времени контроля, которая подтвердилась со статистической надежностью 95%. После исследования по критерию Фишера однородности дисперсий по зонам с различным вариантом галев, по критерию Стьюдента проведена проверка различия средних значений обрывности. При попарном сравнении зон в большинстве случаев различие в средних значениях обрывности оказалось значимым, т.е. типоразмер галева и качество обработки поверхности глазка оказывают существенное влияние на уровень обрывности основных нитей. Например, для льняной пряжи (ткань арт. 106003) средний уровень обрывности по зонам с галевами, имеющими открытое С- образное ушко, ранжируется в порядке возрастания следующем образом (рис.8): ГО5; ГО3; ГО2; ГО1. Наиболее рациональным, по сравнению с вариантом ГО1, при выработке ткани данного артикула является использование галев ГО5, которое может снизить обрывность основы в зонах «ремизы» и «опушка ткани - ремизы» более чем на 40%. Для оческовой пряжи (ткань обр. 876) предпочтительным является вариант ГО2,, использование которого дает предполагаемое снижение обрывности, по сравнению с вариантом ГО1, почти на 50%.

Пирсона проведена проверка гипотезы о нормальном распределении обрывности по 9-ти часовым промежуткам времени контроля, которая подтвердилась со статистической надежностью 95%. После исследования по критерию Фишера однородности дисперсий по зонам с различным вариантом галев, по критерию Стьюдента проведена проверка различия средних значений обрывности. При попарном сравнении зон в большинстве случаев различие в средних значениях обрывности оказалось значимым, т.е. типоразмер галева и качество обработки поверхности глазка оказывают существенное влияние на уровень обрывности основных нитей. Например, для льняной пряжи (ткань арт. 106003) средний уровень обрывности по зонам с галевами, имеющими открытое С- образное ушко, ранжируется в порядке возрастания следующем образом (рис.8): ГО5; ГО3; ГО2; ГО1. Наиболее рациональным, по сравнению с вариантом ГО1, при выработке ткани данного артикула является использование галев ГО5, которое может снизить обрывность основы в зонах «ремизы» и «опушка ткани - ремизы» более чем на 40%. Для оческовой пряжи (ткань обр. 876) предпочтительным является вариант ГО2,, использование которого дает предполагаемое снижение обрывности, по сравнению с вариантом ГО1, почти на 50%.

На заключительной стадии производственного эксперимента нити основы были срезаны с ткацкого станка от опушки ткани до ламельного прибора и подвергнуты испытанию на разрывной машине РМ-3 в соответствии с ГОСТ 6611.2-73. Доверительный объем выборки для проведения испытаний определен на основе предварительного эксперимента по заданной относительной ошибке 3% и составил 100 нитей для каждого варианта галев.

Установлено, что после взаимодействия с галевами в процессе ткачества прочность основных нитей снижается. Причем величина потери прочности, согласно критерию Стьюдента, является существенной. Проведена проверка значимости различия средних значений потери прочности основных нитей в зонах ширины заправки, различающихся вариантом галев. Установлено, что различие в уровне потери прочности может быть существенным.

Сравнительный анализ величины обрывности (1/пог.м) в зонах «ремизы» и «опушка ткани - ремизы» с относительной потерей прочности (![]() Р, % ) основных нитей показал хорошую согласованность этих показателей для льняной пряжи по всем вариантам галев (рис.8). Для оческовой пряжи в некоторых зонах эта согласованность нарушается. Подтверждением этого служит проведенная для обоих видов тканей оценка тесноты корреляционной зависимости между указанными показателями: коэффициенты корреляции равны соответственно 0,730 и 0,435.

Р, % ) основных нитей показал хорошую согласованность этих показателей для льняной пряжи по всем вариантам галев (рис.8). Для оческовой пряжи в некоторых зонах эта согласованность нарушается. Подтверждением этого служит проведенная для обоих видов тканей оценка тесноты корреляционной зависимости между указанными показателями: коэффициенты корреляции равны соответственно 0,730 и 0,435.

Рисунок 8. Относительная потеря прочности и уровень обрывности льняной пряжи по зонам с различным вариантом галев

В пятой главе представлены результаты машинного эксперимента с ИМ, проведен сравнительный анализ результатов производственного и машинного экспериментов, приведены примеры практического применения результатов работы.

Результаты производственного эксперимента показали, что галева одного типоразмера, но изготовленные разными заводами, оказывают различные по интенсивности разрушающие воздействия на основные нити. Эти галева различаются не только качеством обработки поверхности глазка, но и конструктивными особенностями. К конструктивным особенностям отнесены те параметры галев, которые не отражены в ТУ на их изготовление (рис.9):

- величина отгиба ушка (kу);

- размеры пластины в области глазка (аог и bог);

- форма глазка и радиус закругления его кромок;

- масса галева.

Рисунок 9. Некоторые конструктивные особенности

пластинчатых галев

Для проведения машинного эксперимента сделана корректировка входных параметров ИМ с учетом конструктивных особенностей галев и в соответствии с параметрами настройки станка и характеристиками тканей, которые использовались в производственном эксперименте.

Анализ корреляционной связи расчетного критерия эффективности Int с экспериментальными показателями обрывности и потери прочности льняной пряжи показал более тесную связь его с прочностным показателем: коэффициенты корреляции равны соответственно 0,349 и 0,784 (галева Г1, Г2, Г3, Г4, Г5 ); 0,345 и 0,587 (галева ГО1, ГО2, ГО3, ГО4, ГО5). Для оческовой пряжи корреляционная связь критерия Int с показателями обрывности и потери прочности оказалась практически одинаковой. Поэтому сравнительный анализ результатов машинного и производственного экспериментов проводился сравнением значений критерия Int (рис.10) с показателем относительной потери прочности ![]() Р (рис.8) по зонам с соответствующими вариантами галев. Результаты сравнительного анализа подтвердили адекватность разработанной имитационной модели реальному процессу.

Р (рис.8) по зонам с соответствующими вариантами галев. Результаты сравнительного анализа подтвердили адекватность разработанной имитационной модели реальному процессу.

Рисунок 10. Значения критерия эффективности Int для льняной пряжи.

Для определения степени влияния конструктивных особенностей и параметров галев на интенсивность их воздействия на основные нити проведен полный факторный эксперимент. В качестве варьируемых факторов взяты толщина пластины галева, высота глазка, радиус закругления кромок глазка и величина отгиба ушка. Линейные коэффициенты полученного уравнения регрессии показали, что наибольшее влияние на интенсивность взаимодействия основной нити с галевом оказывает радиус закругления кромок поверхности глазка. Степень влияния толщины пластины галева и высоты глазка практически одинаковая и обратная, т.е. увеличение значения фактора приводит к уменьшению величины критерия Int. С увеличением отгиба ушка интенсивность разрушающих воздействий галева на нить возрастает.

Одним из практических приложений ИМ является организационно-программный комплекс (ОПК), разработанный по заказу изготовителя технологической оснастки ОАО «Красная маевка». ОПК позволяет в зависимости от типа ткацкого станка и параметров вырабатываемой ткани обоснованно рекомендовать текстильному предприятию рациональный типоразмер пластинчатого галева из выпускаемых заводом. Общая функциональная схема комплекса, показанная на рисунке 11, представляет организационные и логические связи между изготовителем и потребителем, базой данных о параметрах галев, вычислительным блоком и блоком оформления выходных документов.

Рисунок 11. Функциональная схема ОПК

ОПК может служить информационной базой для ППР при проектировании нового ассортимента галев.

Разработанная методика построения ИМ может быть использована для построения модели с другим показателем эффективности. Следовательно, аналогичные ОПК могут быть созданы и для других элементов технологической оснастки, например, для шпаруток. В этом случае при разработке ИМ в качестве критерия эффективности следует взять характеристику напряженно-деформированного состояния ткани от взаимодействия со шпарутками в процессе ткачества.

ОБЩИЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

- Анализ работ по исследованию разрушения основных нитей в процессе тканеобразования и результаты предварительного эксперимента показали, что из всего комплекса разрушающих воздействий, которым подвергаются основные нити, наиболее «опасным» является истирание. При этом наибольшие разрушающие воздействия на нити основы оказывают галева ремиз.

- Установлено, что нитенаправляющие элементы технологической оснастки оказывают разрушающие воздействия на основные нити не только при их непосредственном фрикционном взаимодействии, но и опосредованно через свои функциональные характеристики и параметры. Поэтому для исследования процесса взаимодействия основной нити с элементами технологической оснастки необходимо использовать системный подход..

- Разработана математическая модель, реализованная в виде программы для ЭВМ, которая имитирует процесс функционирования во времени системы, включающей элементы технологической оснастки ткацкого станка, основную нить и ткань в системе заправки.

- Разработан интегральный показатель, принятый за критерий эффективности имитационной модели, который позволяет количественно оценивать влияние параметров и функциональных характеристик элементов системы на интенсивность разрушающих воздействий, воспринимаемых основной нитью за период образования раппорта ткани.

- Получены функциональные зависимости абсолютных деформаций растяжения передней и задней ветвей зева от угла поворота главного вала

, которые дают возможность рассчитывать силовые характеристики процесса в любой момент зевообразования и прибоя с учетом состояния системы на предыдущем этапе.

, которые дают возможность рассчитывать силовые характеристики процесса в любой момент зевообразования и прибоя с учетом состояния системы на предыдущем этапе. - Разработан метод расчета компенсационного смещения глазка и величины пути трения нити для уточненной формы верхнего и нижнего полузева в произвольный момент зевообразования и прибоя, позволяющий уточнить величину текущего натяжения ветвей зева.

- Получены обобщенные условия начала перемещения нити через глазок галева, позволяющие рассчитывать текущую величину переместившегося через глазок отрезка нити, по формулам, полученным на основе определения компенсационного пути трения. Вследствие выполнения этих условий, натяжения в ветвях зева при перемещении нити не выравниваются, а отличаются на величину силы трения скольжения.

- Установлено, что при взаимодействии с основной нитью, вследствие возникающего момента вращения, галево поворачивается вокруг своей вертикальной оси, увеличивая при этом величину первоначального угла разворота глазка.

- Разработаны методики расчета полного угла разворота глазка и допустимого диапазона изменения угла разворота глазка, которые позволяют по заданным параметрам ткани корректировать ширину отверстия ушка и величину отгиба ушка с тем, чтобы исключить возможность истирания основы о боковые кромки глазка и о края соседних галев. Определено, что ширина пластины галева в области глазка должна быть тем меньше, чем больше плотность ткани по основе.

- Предложен автоматизированный метод расчета величины стрелы прогиба галева, позволяющий учитывать не только параметры галева (мах, размеры поперечного сечения пластины, размеры глазка и ушек), но и его конструктивные особенности. Учет конструктивных особенностей дает возможность по величине показателя интенсивности разрушающих воздействий на основную нить совершенствовать конструкцию пластинчатых галев, приближая ее к оптимальной.

- Определено рациональное соотношение направлений разворота глазка и крутки пряжи, зависящее от ориентировки галева в ремизном приборе. Рекомендовано в технологическом процессе изготовления галев ввести дополнительный штамп – отметку верхнего ушка галева, соответствующего Z- направлению разворота глазка.

- В результате анализа взаимодействия нити с галевом в фазе заступа установлено, что в момент заступа происходит соударение нити с кромкой глазка. Получен метод расчета добавочных напряжений, возникающих в нити от удара и сил инерции.

- Установлено, что сила инерции, возникающая от перемещения ремиз с ускорением и пропорциональная массе галева, уменьшает величину продольной растягивающей силы, увеличивая тем самым величину смещения глазка в сторону более натянутой части зева.

- По результатам производственного и машинного экспериментов определены и рекомендованы рациональные варианты галев ГО5 и ГО2 для тканей арт. 106003 и обр. 876 соответственно, использование которых может существенно снизить обрывность основных нитей и повысить эффективность процесса тканеобразования.

- Предложена структурная схема и приведена методика построения имитационной модели функционирования сложной системы во времени на примере процесса взаимодействия нити с элементами технологической оснастки ткацкого станка.

- Разработанный организационно-программный комплекс позволяет, не затрачивая времени и средств на проведение натурных экспериментов, решать задачи оптимизации технологического режима тканеобразования, эффективного выбора типоразмера галев для заданного вида ткани, дает возможность получать информацию, способствующую принятию конструктивных решений по совершенствованию параметров галев.

По теме диссертации опубликованы следующие работы:

Монография

- Секованова Л.А. Теория взаимодействия основной нити с элементами технологической оснастки ткацкого станка и принципы моделирования процесса. / Л.А. Секованова: монография.- Кострома: КГТУ, 2006.

Статьи в журналах, включенных в список ВАК

- Лустгартен Н.В., Секованова Л.А.К вопросу о выборе типоразмера галева.//Изв. вузов: Технология текстильной промышленности.-1992.-№2.

- Лустгартен Н.В. Влияние ориентации галев на обрывность / Н.В. Лустгартен, Л.А. Секованова // Изв. вузов: Технология текстильной промышленности.-1993.-№2.

- Секованова Л.А. Влияние типоразмера галев на потерю прочности и обрывность основных нитей / Л.А. Секованова, Н.В Лустгартен // Изв. вузов: Технология текстильной промышленности.-1998.-№1

- Лустгартен Н.В. О рациональном соотношении направлений крутки пряжи и ориентировки глазка галева / Н.В. Лустгартен, Л.А. Секованова, Е.В. Двоеглазова // Изв. вузов: Технология текстильной промышленности.-1999.-№6.

- Секованова Л.А. Метод оценки контактных напряжений при взаимодействии нити с глазком галева ремизы / Л.А. Секованова // Изв. вузов: Технология текстильной промышленности.-2004.-№3.

- Лустгартен Н.В. Организационно-программный комплекс для системы сервисного обслуживания технологической оснастки ткацкого станка / Н.В. Лустгартен, Л.А. Секованова, С.Н. Лиханов // Текстильная промышленность.-2004.-№9.

- Секованова Л.А. Расчет стрелы прогиба галева / Л.А. Секованова, В.А. Мартышенко // Изв. вузов: Технология текстильной промышленности.-2006.-№1.

- Секованова Л.А. Анализ влияния конструктивных параметров галев на обрывность основных нитей в условиях ткацкого производства / Л.А. Секованова, Е.Ю. Старцева // Изв. вузов: Технология текстильной промышленности.-2006.-№2.

- Секованова Л.А. Анализ силового взаимодействия в зоне контакта основной нити с глазком галева ремизы / Л.А. Секованова // Изв. вузов: Технология текстильной промышленности.-2006.-№3.

- Секованова Л.А. Исследование влияния силы инерции на величину стрелы прогиба движущегося галева / Л.А. Секованова, М.Г. Колесниченко // Изв. вузов: Технология текстильной промышленности.-2006.-№4С.

- Секованова Л.А.О величине угла разворота глазка галева от взаимодействия с основной нитью / Л.А. Секованова // Изв. вузов: Технология текстильной промышленности.-2006.-№6

- Секованова Л.А. Обоснование существования дополнительного угла разворота глазка галева от взаимодействия с основной нитью / Л.А. Секованова, А.П. Соркин // Изв. вузов: Технология текстильной промышленности.-2006.-№6С.

Статьи в научных сборниках и журналах

- Лустгартен Н.В. Оптимизация параметров настройки ткацкого станка с целью снижения истирания льняных основных нитей / Н.В. Лустгартен, Л.А. Секованова //Вестник КГТУ.-2001.-№3.

- Секованова Л.А. Об оценке интенсивности взаимодействия нити с глазком галева ремизы / Л.А. Секованова, Н.В. Лустгартен // Вестник КГТУ.-2002.-№5.

- Лустгартен Н.В. Выбор пластинчатых галев / Н.В. Лустгартен, Л.А. Секованова, С.Н. Вихарев. // ж-л «Директор».- С.-Петербург, 2004.-№3.

- Секованова Л.А. Результаты производственного эксперимента по оценке влияния галев на обрывность основных нитей / Л.А. Секованова, О.А. Кудрявцева, Ю.В. Матвеева // Научные труды молодых ученых КГТУ.- Вып. 6.- 2005.

- Секованова Л.А. Оценка влияния угла разворота глазка галева на натяжение нити при ее движении по поверхности глазка / Л.А. Секованова, А.М. Кукушкин // Научные труды молодых ученых КГТУ.- Вып. 6.- 2005.

- Лустгартен Н.В. Применение численных методов в моделировании процесса взаимодействия нити с галевом / Н.В. Лустгартен, Л.А. Секованова, С.Н. Лиханов // Сборник трудов XVII МНК «Математические методы в технике и технологиях».- т. 5.- Кострома, 2004.

- Секованова Л.А. Экспериментальные исследования влияния конструктивных особенностей пластинчатых галев на их изгибную жесткость / Л.А. Секованова, Е.Ю. Старцева // Вестник КГТУ.-2006.-№13.

Материалы конференций

- Секованова Л.А. Об аналитической зависимости между величиной прибойной полоски и путем трения нити в глазке галева ремизы / Л.А. Секованова //Тез. докл. Международной научно-технической конференции «Проблемы развития текстильной и легкой промышленности».-Иваново, 1992.

- Секованова Л.А. К выбору оптимальных размеров поперечного сечения галева / Л.А. Секованова //Тез. докл. Международной научно-технической конференции «Современные тенденции развития технологии и техники текстильного производства».- Иваново, 1993.

- Секованова Л.А. Влияние коэффициента трения нити на смещение глазка галева / Л.А. Секованова // Тез. докл. Научно-технической конференции «Лен-94».- Кострома, 1994.

- Секованова Л.А. Результаты производственной проверки ориентировки галев в ремизах / Л.А. Секованова // Тез. докл. Международной научно-технической конференции «Новое в технике и технологии текстильной промышленности».- Витебск, 1994.

- Секованова Л.А. Математическое моделирование процесса взаимодействия основной нити с галевом / Л.А. Секованова, Н.В. Лустгартен // Труды Международной научно-методической конференции «Математика в везе - стандарты образования - базовая подготовка».-КГТУ - С.-Петербург. – 1996.

- Лустгартен Н.В. Изучение процесса образования ткани с использованием имитационных моделей / Н.В. Лустгартен, Л.А. Секованова // Труды Международной научно-технической конференции «Новые информационные технологии в вузах и на предприятиях легкой промышленности».- С.-Петербург.- 1998.

- Секованова Л.А. Некоторые рекомендации по снижению обрывности льняной основной пряжи на ткацком станке / Л.А. Секованова, Н.В. Лустгартен // Тез. докл. Международной научно-технической конференции «Современные наукоёмкие технологии и перспективные материалы текстильной и легкой промышленности» (ПРОГРЕСС-1999).-Иваново, 1999.

- Секованова Л.А. О некоторых конструктивных особенностях галев, влияющих на интенсивность износа основы / Л.А. Секованова // Тез. докл. Научно-практической конференции «Научно-технические достижения – льняному комплексу области ».- Кострома, 2000.

- Лустгартен Н.В. О влиянии закона движения ремиз на интенсивность истирания основы / Н.В. Лустгартен, Л.А. Секованова, Е.А. Чинаева. // Тез. докл. Научно-технической конференции «Лен-2000».- Кострома, 2000.

- Лустгартен Н.В., Секованова Л.А. Оптимизация геометрии зева по критерию интенсивности истирания льняной основы в ремизном приборе / Н.В Лустгартен, Л.А. Секованова // Тез. докл. Международной научно-технической конференции «Современные проблемы текстильной и легкой промышленности».- Москва, 2000.

- Лустгартен Н.В. О коэффициенте трения нитей в галевах ремизы / Н.В. Лустгартен, Л.А. Секованова // Тез. докл. Международной научно-технической конференции «Современные наукоёмкие технологии и перспективные материалы текстильной и легкой промышленности» (ПРОГРЕСС-2002).- Иваново, 2002.

- Секованова Л.А. О величине угла разворота глазка галева при взаимодействии с основной нитью в процессе ткачества / Л.А. Секованова //Тез. докл. Всероссийской научно-технической конференции «Современные технологии и оборудование текстильной промышленности» (ТЕКСТИЛЬ-2004).- Москва, 2004.

С е к о в а н о в а Любовь Афанасьевна

Теория, технология и моделирование процесса взаимодействия

основной нити с элементами технологической оснастки ткацкого станка

Автореферат диссертации на соискание ученой степени

доктора технических наук

__________________________________

Подписано в печать. Формат бумаги 60х84 1/16.

Печать трафаретная. Печ. л. 1,94. Заказ. Тираж 100.

РИО КГТУ, Кострома, ул. Дзержинского, 17