Разработка технологии улучшения текстуры древесины мягких лиственных пород избирательным окрашиванием и прессованием

На правах рукописи

![]()

Трубников Николай Анатольевич

РАЗРАБОТКА ТЕХНОЛОГИИ УЛУЧШЕНИЯ ТЕКСТУРЫ ДРЕВЕСИНЫ МЯГКИХ ЛИСТВЕННЫХ ПОРОД ИЗБИРАТЕЛЬНЫМ ОКРАШИВАНИЕМ И ПРЕССОВАНИЕМ

Специальность 05.21.05 – Древесиноведение, технология и

оборудование деревообработки

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Воронеж 2009

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Воронежская государственная лесотехническая академия».

Научный руководитель: доктор технических наук, профессор

Шамаев Владимир Александрович

Официальные оппоненты: доктор технических наук, профессор

Никулин Сергей Саввович

кандидат технических наук

Томин Александр Анатольевич

Ведущая организация: Санкт-Петербургская государственная лесотехническая академия (194018, г. С.-Петербург, Институтский пер., 5).

Защита диссертации состоится 29 мая 2009 г. в 10.00 на заседании диссертационного совета Д 212.034.02 при Воронежской государственной лесотехнической академии (394613, г. Воронеж, ул. Тимирязева, 8, зал заседания – ауд. 240)

С диссертацией можно ознакомиться в научной библиотеке Воронежской государственной лесотехнической академии.

Автореферат разослан 20 апреля 2009 г.

Ученый секретарь

диссертационного совета Скрыпников А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы.

Увеличение использования натуральной древесины для изготовления мебели, столярных изделий и покрытий пола выдвигает на первый план ее декоративные свойства. Проблема получения древесины с улучшенной текстурой в последние годы приобрела большое значение в связи со значительным сокращением в ряде стран лесных ресурсов и необходимостью повышения долговечности изделий из древесины. Характерно, что этой проблемой в настоящее время занимаются практически во всех промышленно развитых странах мира.

Для производства паркета, мебели, материала для внутренней отделки помещений в настоящее время применяется высококачественная древесина твердых лиственных пород, запасы которой ограничены. В связи с этим, весьма актуален вопрос использования в качестве сырьевой базы дровяной и малоценной древесины и разработки экологически безопасных методов повышения декоративных и физико-механических свойств материала.

Одним из прогрессивных методов облагораживания древесины является метод глубокой (сквозной) окраски. Он позволяет повысить декоративные свойства древесины по всему объему.

Используя древесину ольхи и березы, которые относятся к быстро восстанавливаемым лесным ресурсам и малоценным породам, путем избирательного окрашивания и прессования древесины, можно получить конечный продукт с широким спектром декоративных, физико-механических и эксплуатационных свойств ценных пород.

Внедрение предложенных разработок в масштабе страны позволит в 4 раза сократить импорт древесины ценных экзотических пород и сохранить лесные насаждения редких твердых лиственных пород России.

Цель исследований.

Целью настоящей работы является разработка технологии улучшения текстуры древесины мягких лиственных пород избирательным окрашиванием и прессованием.

Объекты и методы исследования.

Объектом исследований является древесина ольхи, пропитанная красителями и прессованная поперек волокон. Исследования проводились на основе теоретического и экспериментального изучения процесса сквозного крашения древесины с последующим прессованием. Полученные результаты обрабатывались методом математической статистики с использованием стандартных пакетов прикладных программ.

Научная новизна.

– обоснован механизм улучшения текстуры древесины, отличающийся использованием избирательного окрашивания и деформирования анатомических элементов;

– получены математические модели процесса улучшения текстуры древесины, отличающиеся учетом закономерности повышения декоративных свойств древесины в зависимости от концентрации красителя, направления и степени прессования;

– разработана технология получения прессованной древесины с улучшенной текстурой, отличающаяся использованием двухкомпонентного красителя.

Научные положения, выносимые на защиту.

– механизм улучшения текстуры древесины избирательным окрашиванием;

– математические модели процесса улучшения текстуры древесины;

– технология получения прессованной древесины с улучшенной текстурой.

Достоверность научных положений.

Представленные результаты достоверны, обеспечены вычислительным и натурным экспериментом, с использованием методов математического программирования, оптимизации и исследований операций, теории алгоритмов и структур данных.

Достоверность научных положений и выводов подтверждена адекватностью математических моделей, относительной погрешностью результатов, не превышающей допустимое значение 5 %, математической обработкой результатов экспериментальных исследований с применением ЭВМ, экономической эффективностью применения разработанной технологии в производстве.

Обоснованность и достоверность основных положений и выводов диссертации характеризуются позитивными результатами внедрения технологии получения прессованной древесины с измененной текстурой на фирме "Олми".

Практическая ценность.

Практическая ценность работы состоит в том, что обоснованные в работе технологические параметры легли в основу внедрения технологического процесса производства прессованной древесины с текстурой палисандра и красного дерева.

В работе приведены результаты экспериментов, которые подтверждают применимость разработанных алгоритмов и моделей для решения прикладных задач. Представленные в работе параметры технологических режимов используются в фирмах "ОЛМИ" и "Лигнум", что подтверждено актами внедрения.

Апробация работы и публикации.

Научные положения и результаты диссертационной работы докладывались и обсуждались на совместных семинарах кафедр механической технологии древесины и древесиноведения ВГЛТА 2004-2006 на ежегодных научно-практических конференциях ВГЛТА 2004-2006г, на всероссийской научно-технической конференции студентов и аспирантов в УГЛТУ (2005 г).

Основные результаты диссертации опубликованы в 7 научных статьях, в том числе одна в ведущем рецензируемом научном журнале, определенном ВАК Минобрнауки России, а также в материалах научно-технической конференции студентов и аспирантов в УГЛТУ (2005 г), сборников научных трудов ВГЛТА. Получен 1 патент на изобретение.

Диссертационная работа выполнена в соответствии с Государственной научно-технической программой "Исследование технологических процессов деревообработки и свойств древесины" (№ государственной регистрации 01.2.00105361)

Структура и объем диссертации.

Диссертационная работа состоит из введения, пяти глав, общих выводов, списка литературы, включающего 145 источника, в том числе 12 иностранных. Общий объем диссертации 169 страниц. Из них основного текста 125 страниц и 44 страниц приложений. Текст иллюстрирован 39 рисунками и 28 таблицами.

СОДЕРЖАНИЕ РАБОТЫ

Введение. Обоснована актуальность темы исследований, поставлена цель работы, изложены задачи исследований и научная новизна, сформулированы основные положения, выносимые на защиту, отмечена достоверность результатов исследований, значимость их для теории и практики, апробация работы.

В первой главе "Состояние вопроса, цель и задачи исследований" произведен обзор и анализ способов улучшения декоративных свойств древесины. рассмотрено изменение текстуры древесины при прессовании.

Комплексное использование древесины предусматривает ее облагораживание, направленное на улучшения природных свойств древесины и позволяющее более рационально и эффективно использовать этот по истине ценный материал.

Трудами отечественных и зарубежных исследователей в области модифицирования древесины (В.Е. Вихров, П.Н. Хухрянский, А.И. Калниньш, К.П. Швалбе, Г.В. Берзиньш, В.А. Шамаев, В.Н. Ермолин) достаточно полно освещены вопросы общей теории модифицирования, повышения стабильности размеров древесины, улучшения ее реологических, физико-механических и триботехнических свойств, в отличие от способов улучшения декоративных свойств.

Проблема получения древесины с улучшенной текстурой в последние годы приобрела большое значение в связи со значительным сокращением в ряде стран лесных ресурсов и необходимостью повышения долговечности изделий из древесины. Характерно, что этой проблемой в настоящее время занимаются практически во всех промышленно развитых странах мира.

В настоящее время для повышения декоративных свойств древесины применяют следующие способы отделки древесины:

- нанесение рисунка текстуры древесины ценной породы непосредственно на поверхность изделия;

- оклеивание древесины бумагой с напечатанной на ней текстурой древесины ценной породы;

- окрашивание древесины.

Все способы окрашивания древесины в зависимости от технологии и количества используемого красящего вещества делятся на три группы:

– поверхностное окрашивание (распылением, кистью, окунанием);

– глубокое окрашивание;

– сквозное окрашивание.

Однако эти способы окрашивания и отделки древесины не позволяют улучшить текстуру древесины по всему объему заготовки. Для решения этой проблемы необходимо решить следующие задачи:

– разработать механизм улучшения текстуры древесины избирательным окрашиванием и деформированием анатомических элементов;

– получить математические модели процесса улучшения текстуры древесины, которые будут отражать закономерности декоративных свойств древесины в зависимости от концентрации красителя, направления и степени прессования;

– разработать технологию получения прессованной древесины с улучшенной текстурой.

Во второй главе "Теоретические основы получения древесины с измененной текстурой" проведен анализ особенностей строения ценных пород с целью определения факторов, влияющих на текстуру древесины.

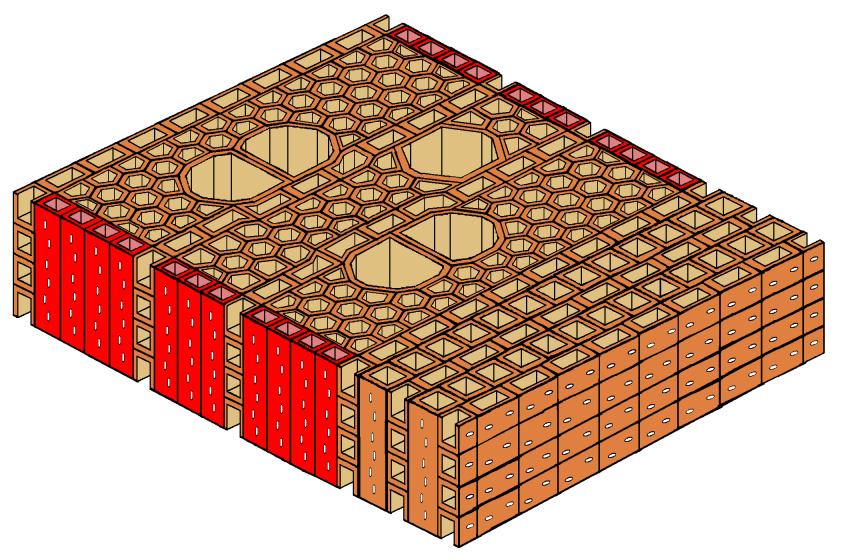

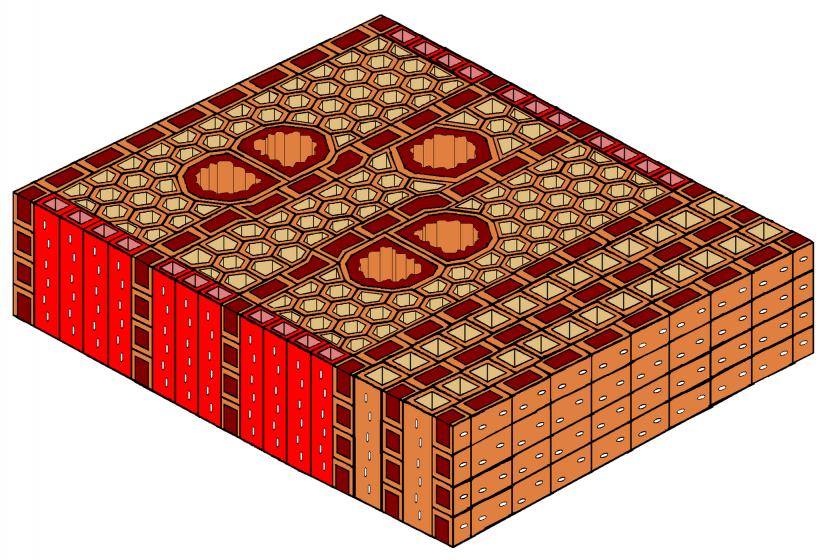

Проведено исследование влияния избирательного окрашивания анатомических элементов на текстуру древесины ольхи при помощи структурной модели (рисунок 1а).

Наиболее простой способ избирательного окрашивания – использование нерастворимого красителя в виде суспензии, но молекулы такого красителя не пройдут через поры между сосудами и сердцевинными лучами. Это обусловлено тем, что размеры молекул красителя больше размеров пор. Однако, если использовать два реактива, которые при соединении дают такой краситель, а сами легко растворимы, то при последовательной пропитке этими реактивами краситель будет образовываться не только в полостях сосудов, но и в полостях клеток сердцевинных лучей. При этом будет окрашиваться внутренняя поверхность полости клетки. Таким способом можно избирательно окрасить только сосуды (рисунок 1б) или только сердцевинные лучи (рисунок 1в), а также и сосуды и сердцевинные лучи (рисунок 1г). По данному варианту получается наилучшая текстура, имеющая декоративные свойства двух предыдущих вариантов.

Если после окрашивания сосудов и сердцевинных лучей одним красителем пропитать эту же древесину с торца красителем со сравнительно большими молекулами (как в первом варианте), то сосуды будут иметь окраску, отличную от окраски сердцевинных лучей.

Используя два последних варианта окрашивания можно получить одноцветную или двухцветную окраску. Это позволяет получать разнообразную текстуру, в том числе текстуру, схожую с текстурой древесины ценных пород.

При прессовании в тангенциальном направлении происходит уменьшение полостей сосудов, волокон либриформа и клеток сердцевинных лучей в тангенциальном направлении, а их размеры в радиальном направлении остаются без изменений.

При прессовании древесины в радиальном направлении полости клеток уменьшаются в радиальном направлении. Размеры полостей клеток в тангенциальном направлении не меняются.

При прессовании в радиально-тангенциальном направлении полости клеток сжимаются в обоих направлениях на величину меньшую, чем в двух первых случаях. При этом форма волокон либриформа и клеток сердцевинных лучей практически не меняется.

а б

в г

Рисунок 1 – Модели древесины

а – ольха натуральная; б – ольха с окрашенными сосудами; в – ольха с окрашенными сердцевинными лучами; г – ольха с окрашенными сосудами и сердцевинными лучами

Построенные на рисунке 1 модели позволяют перейти к теоретическому обоснованию получения текстуры древесины похожей на текстуру таких ценных пород как палисандр и красное дерево.

Наиболее подходящей породой древесины для получения древесины с текстурой, похожей на текстуру палисандра или красного дерева является ольха, так как она также относится к рассеяннососудистым породам и имеет розово-оранжевый цвет. Также у ольхи хорошо заметны границы годичных слоев. У ольхи сосуды также расположены одиночно или радиальными цепочками по 2-4 штуки. Кроме этого ольха характеризуется наличием как узких сердцевинных лучей, схожих с узкими лучами палисандра, так и ложношироких лучей, схожих с широкими лучами красного дерева.

Древесина ольхи хорошо пропитывается как по сосудам, так и по сердцевинным лучам. Следовательно, если у ольхи полости сосудов и сердцевинных лучей заполнить окрашенным веществом требуемого цвета, то полученная текстура будет похожа на текстуру палисандра или красного дерева.

Для получения древесины с текстурой палисандра полости сосудов и полости клеток сердцевинных лучей нужно пропитать коричневым красителем. В качестве реагентов выбраны красная кровяная соль (K4[Fe(CN)6]) и медный купорос (CuSO4). При этом в осадок выпадает комплексное соединение меди золотисто-бурой окраски. Древесина ольхи приобретает цвет палисандра.

CuSO4 + K4[Fe(CN)6] FeSO4 + K2[Cu(CN)4] + 2KCN (1)

Для получения древесины с текстурой красного дерева полости клеток сердцевинных лучей нужно пропитать коричневым красителем, а полости сосудов – красным. Для окраски полостей клеток сердцевинных лучей также будем использовать красную кровяную соль и медный купорос. Для окраски полостей сосудов нужно использовать красители первой группы, так как они не проникают в полости сердцевинных лучей.

Разработанные модели окрашивания и прессования древесины мягких лиственных пород позволяют прогнозировать изменение структуры древесины при избирательном окрашивании и прессовании. Предложенный механизм формирования текстуры древесины позволяет получать текстуру похожую на текстуру палисандра и красного дерева.

В третьей главе "Методика исследований" описаны методики пропитки и прессования древесины ольхи. Проведено планирование активного эксперимента. Выбран метод оптимизации технологических режимов. Разработана методика анализа экспертных оценок образцов древесины с измененной текстурой.

Пропитка древесины производится с торца под давлением на специально созданной установке в два этапа.. На первом этапе образцы пропитываются раствором красной кровяной соли концентрацией 0,5…1,5%. На втором этапе образцы пропитываются раствором медного купороса концентрацией 1…3%. Затем окрашенные образцы сушатся при температуре 90 °С до влажности 20 %.

При получении древесины с текстурой красного дерева пропитку нужно проводить в три этапа. На первом этапе образцы из древесины ольхи влажностью 30 % и размерами 55х55х55 мм пропитываются вдоль волокон раствором красной кровяной соли (K4[Fe(CN)6]) концентрацией 0,5…1,5 %. На втором этапе образцы пропитываются вдоль волокон раствором медного купороса (CuSO4) концентрацией 1…3 %.

На третьем этапе образцы пропитываются вдоль волокон спиртовым раствором фуксина содержанием 1,5 %. Затем окрашенные образцы сушатся при температуре 90 °С до влажности 20 %. Пропитанные и высушенные образцы помещают в пресс-форму и прессуют поперек волокон при степени прессования 20…40 %.

Нами были проведены исследования декоративных свойств древесины с использованием математического планирования экспериментов.

Были выбраны следующие входные и выходные факторы:

Х1 – концентрация красителя, %;

Х2 – степень прессования, %;

Х3 – угол между направлением прессования и границей годичного слоя, ;

Y1 – визуальная оценка текстуры (экспертная оценка), балл;

Y2 – основной цветовой тон (длина волны), нм;

Y3 – коэффициент отражения, %;

Y4 – белизна, %.

Граничные условия входных факторов:

Концентрация красителя – 1…3%, интервал варьирования – 1 %;

Степень прессования – 20…40%, интервал варьирования – 10 %;

Угол между направлением прессования и границей годичного – 0…90°, интервал варьирования – 45°.

Была построена матрица планирования (план Хартли) для трех входных факторов. Матрица состоит из точек полного факторного эксперимента (ПФЭ), к которому добавлено 6 звездных точек и 2 центральных опыта. Общее число опытов таким образом равно N=8+6+3=16.

Таблица 1 – Матрица планирования эксперимента в натуральных значениях

| № | Х1 | Х2 | Х3 |

| 1 | 3 | 40 | 90 |

| 2 | 1 | 40 | 90 |

| 3 | 3 | 20 | 90 |

| 4 | 1 | 20 | 90 |

| 5 | 3 | 40 | 0 |

| 6 | 1 | 40 | 0 |

| 7 | 3 | 20 | 0 |

| 8 | 1 | 20 | 0 |

| 9 | 3 | 30 | 45 |

| 10 | 1 | 30 | 45 |

| 11 | 2 | 40 | 45 |

| 12 | 2 | 20 | 45 |

| 13 | 2 | 30 | 90 |

| 14 | 2 | 30 | 0 |

| 15 | 2 | 30 | 45 |

| 16 | 2 | 30 | 45 |

Измерение основного цветового тона, коэффициента отражения и белизны производится при помощи спектрофотометра СФ-18. Белизна образца вычисляется по формуле:

![]() , (2)

, (2)

где min – минимальный коэффициент отражения (для какой-либо волны);

– общий коэффициент отражения образца.

Для исследования анизотропии упругости прессованной древесины ольхи были проведены измерения скорости распространения продольных импульсных ультразвуковых волн в трех основных плоскостях AT, AR и RT. Исследования проводились согласно методике, разработанной для измерения скорости распространения продольных импульсных ультразвуковых волн частотой 560 кГц при температуре окружающей среды 20° С и влажности образцов 3-5% на дефектоскопе ДУК-20. Динамический модуль упругости рассчитывался по следующей формуле:

Е=с2, (3)

где с – скорость распространения ультразвуковых импульсов, м/с;

– плотность древесины, кг/м3.

Исследования физико-механических свойств были проведены по стандартным методикам (ГОСТ 16483.1-84, ГОСТ 16483.10-83)

В четвертой главе "Экспериментальные исследования" приведены результаты поисковых экспериментов. Целью поисковых экспериментов было определение допустимых значений концентрации красителя, образованного красной кровяной солью и медным купоросом, и степени прессования.

Были проведены три серии опытов. В первой серии экспериментов концентрация варьировалась от 0,5 до 3,5 % с интервалом в 0,5 %.

При концентрации красителя равной 0,5 % окраска получается бледной, текстура не улучшается. При концентрации красителя равной 3,5 % в сосудах образуются пробки из частиц красителя и, как следствие, наблюдается непрокрашенные зоны.

Во второй серии опытов концентрация красителя была постоянной и равнялась 1 %, а степень прессования варьировалась от 10 до 60 % с интервалом в 5 %. Направление прессования – тангенциальное.

При степени прессования ниже 20 % у древесины не наблюдается улучшения текстуры, а при степени прессования выше 50 % в древесине возникают трещины.

В третьей серии экспериментов концентрация красителя была постоянной и равнялась 3 %, а степень прессования варьировалась от 30 до 50 % с интервалом в 5 %. Направление прессования – тангенциальное.

При степени прессования выше 40 % в древесине возникают трещины.

Анализируя полученные результаты были приняты следующие технологические факторы и области их варьирования:

Х1 – концентрация красителя С, %;

1Х13, V=1

Х2 – степень прессования, %;

20Х240, V=10

Х3 – направление прессования по отношению к границе годичного слоя, град

0Х390, V=45.

По результатам экспериментов были получены 16 образцов по каждой из двух матриц планирования. Результаты представлены в таблицах 2 и 3.

Таблица 2– Оптические характеристики образцов по первой матрице

| № образца | Длина волны, нм | Коэффициент отражения, % | Минимальный коэффициент отражения min, % | Белизна P, % | Оценка текстуры Q, балл |

| 1 | 675 | 52,6 | 32,0 | 60,84 | 6,7 |

| 2 | 725 | 60,3 | 44,5 | 73,8 | 2,7 |

| 3 | 680 | 57,4 | 37,0 | 64,46 | 5,9 |

| 4 | 720 | 58,5 | 42,5 | 72,65 | 1,0 |

| 5 | 680 | 52,2 | 31,5 | 60,34 | 3,9 |

Окончание таблицы 2

| № образца | Длина волны, нм | Коэффициент отражения, % | Минимальный коэффициент отражения min, % | Белизна P, % | Оценка текстуры Q, балл |

| 6 | 715 | 67,6 | 52,0 | 76,92 | 6,0 |

| 7 | 675 | 62,1 | 41,5 | 66,83 | 5,0 |

| 8 | 725 | 70,8 | 55,0 | 77,68 | 5,0 |

| 9 | 680 | 54,4 | 34,0 | 62,5 | 5,3 |

| 10 | 715 | 62,6 | 47,0 | 75,08 | 4,0 |

| 11 | 685 | 55,7 | 37,5 | 67,32 | 4,2 |

| 12 | 685 | 59,7 | 41,5 | 69,51 | 4,0 |

| 13 | 690 | 55,0 | 37,0 | 67,27 | 3,4 |

| 14 | 690 | 61,0 | 43,0 | 70,49 | 4,0 |

| 15 | 690 | 57,0 | 39,0 | 68,42 | 3,9 |

| 16 | 685 | 57,7 | 39,5 | 68,46 | 4,0 |

Таблица 3– Оптические характеристики образцов по второй матрице

| № образца | Длина волны, нм | Коэффициент отражения, % | Минимальный коэффициент отражения min, % | Белизна P, % | Оценка текстуры Q, балл |

| 1 | 690 | 49,1 | 25,0 | 50,91 | 6,9 |

| 2 | 750 | 56,8 | 37,5 | 66,00 | 2,6 |

| 3 | 700 | 53,9 | 30,0 | 55,67 | 5,9 |

| 4 | 750 | 55,0 | 35,5 | 64,59 | 3,9 |

| 5 | 700 | 48,7 | 24,5 | 50,29 | 4,2 |

| 6 | 750 | 64,1 | 45,0 | 70,19 | 5,9 |

| 7 | 695 | 58,6 | 34,5 | 58,86 | 2,9 |

| 8 | 750 | 67,3 | 48,0 | 71,30 | 5,9 |

| 9 | 700 | 50,9 | 27,0 | 53,07 | 5,1 |

| 10 | 750 | 59,1 | 40,0 | 67,72 | 4,9 |

| 11 | 720 | 52,2 | 30,5 | 58,44 | 4,0 |

| 12 | 720 | 56,2 | 34,5 | 61,40 | 3,9 |

| 13 | 715 | 51,5 | 30,0 | 58,26 | 3,5 |

| 14 | 715 | 57,5 | 36,0 | 62,63 | 3,9 |

| 15 | 715 | 53,5 | 32,0 | 59,82 | 3,8 |

| 16 | 720 | 53,5 | 32,0 | 59,82 | 3,9 |

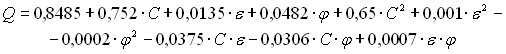

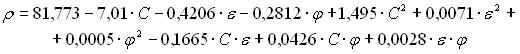

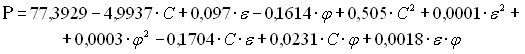

После обработки матриц эксперимента методом наименьших квадратов с помощью стандартного пакета программ STATGRAPHICS получены уравнения связи между технологическими параметрами и показателями свойств для первой матрицы:

для оценки текстуры древесины

; (4)

; (4)

для длины волны

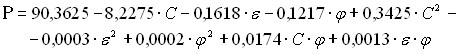

![]() ; (5)

; (5)

для коэффициента отражения

; (6)

; (6)

для белизны

. (7)

. (7)

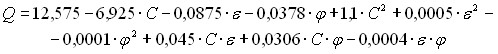

Аналогичные уравнения для второй матрицы приведены ниже:

для оценки текстуры древесины

; (8)

; (8)

для длины волны

![]() (9)

(9)

для коэффициента отражения

; (10)

; (10)

для белизны

. (11)

. (11)

Далее была проведена оптимизация по методу свертки критериев. Аддитивная функция имеет вид:

W=0,5Y1–0,2Y2–0,2Y3–0,1Y4 (12)

Результаты многокритериальной оптимизации представлены в таблице 4.

Таблица 4 – Результаты многокритериальной оптимизации

| Наименование параметров | Текстура палисандра | Текстура красного дерева | |

| Х1 | Концентрация красителя (), % | 3 | 3 |

| Х2 | Степень прессования (), % | 40 | 40 |

| Х3 | Угол прессования (), град | 45 | 90 |

| Наименование показателей | |||

| Y1 | Оценка текстуры, балл | 5,4 | 6,9 |

| Y2 | Длина волны (), нм | 676 | 690 |

| Y3 | Белизна (Р), % | 51,4 | 49,11 |

| Y4 | Коэффициент отражения (), % | 61,5 | 50,91 |

Таким образом, проведенная многокритериальная оптимизация технологического процесса позволила определить наиболее оптимальные режимы окрашивания и прессования древесины.

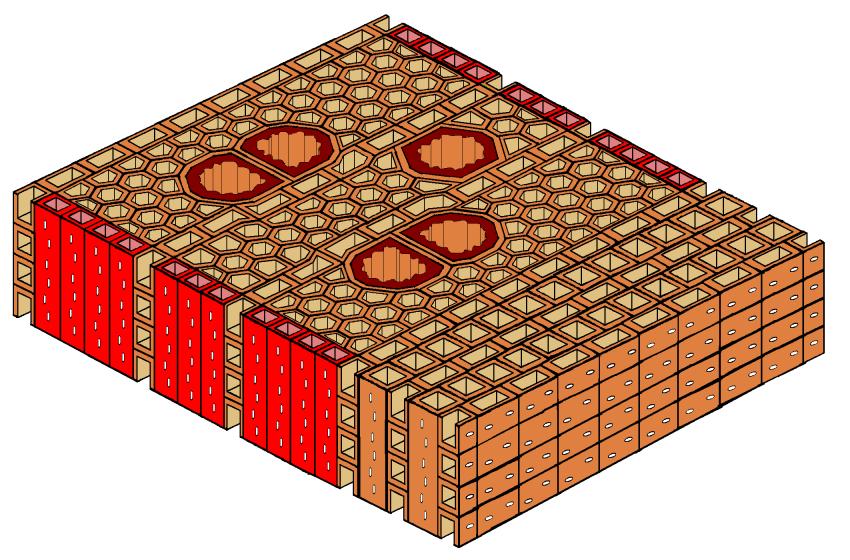

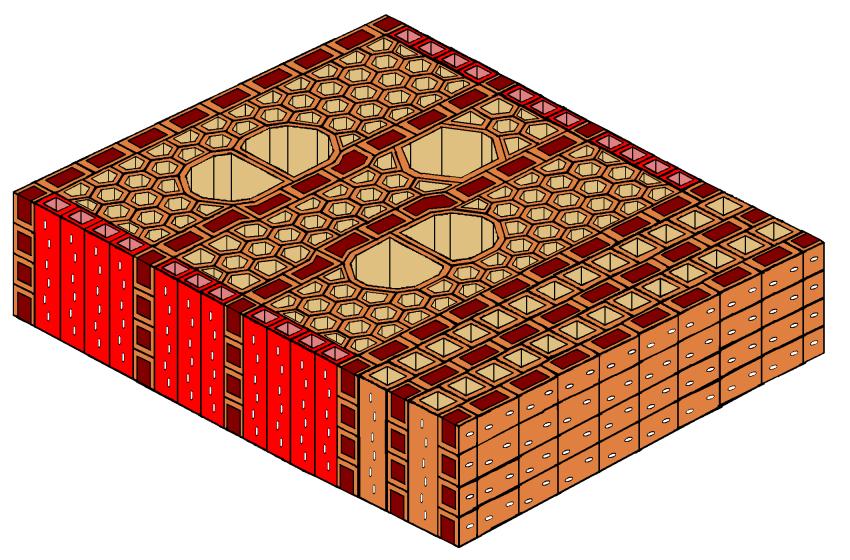

Ниже представлены макроснимки образцов, полученные по оптимальным режимам. Для сравнения даны макроснимки палисандра и красного дерева.

а б

а – образец с текстурой палисандра, б – образец с текстурой красного дерева

Рисунок 2 –Образцы, полученные при оптимальных режимах

а б

а – палисандр, б – красное дерево

Рисунок 3 – Натуральная древесина

Сравнение рисунков 2 и 3 позволяет заключить, что полученная текстура соответствует текстуре палисандра и красного дерева.

Результаты исследований физико-механических свойств прессованной древесины приведены в таблице 5.

Таблица 5 – Физико-механические свойства прессованной древесины

| Наименование показателя | Величина |

| Плотность, кг/м3 | 900 |

| Влажность, % | 8 |

| Предел прочности при сжатии вдоль волокон, МПа | 115 |

| Влагопоглощение за 30 сут., % | 12 |

| Водопоглощение за 1 сут., % | 20 |

| Объемное разбухание при влагопоглощении за 30 сут., % | 25 |

| Динамические модули упругости, ГПа: ЕА ЕТ ЕR | 15 6 4,5 |

В главе "Технико-экономическое обоснование производства и применения прессованной древесины с измененной текстурой" приведены результаты получения прессованной древесины с измененной текстурой, а также экономическая эффективность применения прессованной древесины с измененной текстурой в народном хозяйстве.

Технологический процесс изготовления прессованной древесины с измененной текстурой состоит из следующих операций:

1. Сырье в виде сырых бревен на пропиточной установке пропитывается растворами компонентов красителя после чего на ленточнопильном станке бревна раскраиваются на четырехкантный брус.

2. Пропитанные бруски загружаются в сушильную камеру с гидроприжимом и высушиваются с одновременным прессованием до влажности 8%.

3. Полученная древесина с измененной текстурой обрабатывается на четырехстороннем строгальном станке до конечного размера, сортируется, маркируется и упаковывается.

Готовая продукция предназначена для замены ценных пород древесины, которые используются для производства мебели, паркета, декоративной отделки помещений и салонов автомобилей и яхт.

Технико-экономические расчеты свидетельствуют, что производство искусственного палисандра на базе ООО "Олми" в объеме 600 м3 в год позволит получить экономический эффект в размере 3 млн. рублей в год.

Общие выводы

1. Разработанные модели окрашивания и прессования древесины мягких лиственных пород позволяют прогнозировать изменение структуры древесины при модифицировании;

2. Предложенный механизм формирования текстуры древесины позволяет получать текстуру, аналогичную текстуре палисандра и красного дерева.

3. Применение методов математического планирования эксперимента позволило получить уравнения связи влияющих факторов с основными показателями декоративных свойств древесины. С использованием опыта ведущих экспертов была дана объективная оценка декоративных свойств древесины с облагороженной текстурой;

4. Исследования декоративных и физико-механических свойств прессованной древесины с облагороженной текстурой позволяют рекомендовать ее в качестве полноценного заменителя древесины ценных пород;

5. Разработана и предложена к реализации полупромышленная технология получения древесины с облагороженной текстурой на базе серийных установок УП-21 и СПК-1 с годовым экономическим эффектом 3 млн. рублей.

6. Внедрение предложенных разработок в масштабе страны позволит в 4 раза сократить импорт древесины ценных экзотических пород и сохранить лесные насаждения редких твердых лиственных пород России.

Основные положения диссертации опубликованы в работах

В ведущих рецензируемых научных журналах и изданиях, определенных ВАК Минобрнауки России

1. Трубников Н.А. Получение древесины с измененной текстурой [Текст] / Н.А.Трубников // Деревообрабатывающая промышленность. – 2007. – № 4. – С. 20 – 21. (авторский вклад – 2 стр.).

В авторских свидетельствах, патентах

1. Пат. 2340443 РФ, МПК7 В 27 К 5/06, В 27 М 1/08. Способ получения модифицированной древесины [Текст] / В.А. Шамаев, С.А. Бурлов, В.В. Постников, Н.А. Трубников, О.А. Калинина, М.Н. Левин; заявитель и патентообладатель ООО "Лигнум"; заявл. 22.05.06; опубл. 01.12.08, Бюл. № 34. – 4 с.

В статьях, материалах конференций

1. Шамаев В.А. Модифицированная древесина марки "Дестам" в производстве мебели [Текст] / В.А. Шамаев, Н.А. Трубников, О.А. Калинина // Дизайн и производство мебели. – 2004. – № 4. – С. 30 – 31.

2. Трубников Н.А. Глубокое крашение модифицированной древесины [Текст] / Н.А. Трубников, О.А. Калинина // Материалы всероссийской научно-технической конференции студентов и аспирантов / УГЛТУ. – Екатеринбург, 2005. –С. 53 – 54.

3. Трубников Н.А. Повышение декоративных свойств древесины [Текст] / Н.А. Трубников // Технология и оборудование деревообработки в XXI веке: межвуз. сб. науч. тр. / ВГЛТА. – Воронеж, 2005. – С. 136 – 139.

4. Шамаев В.А. Основные направления модифицирования древесины [Текст] / В.А. Шамаев. П.А. Смирнов, Н.А. Трубников, О.А. Калинина, В.Г. Рахманов, И.Н. Медведев, Е.А.Долгих // Технология и оборудование деревообработки в XXI веке: межвуз. сб. науч. тр. / ВГЛТА. – Воронеж, 2005. – С. 161 – 167.

5. Трубников Н.А. Улучшение текстуры древесины мягких лиственных пород избирательным окрашиванием и прессованием [Текст] / Н.А. Трубников // Технология и оборудование деревообработки в XXI веке: межвуз. сб. науч. тр. / ВГЛТА. – Воронеж, 2008. – С. 98-103.

6. Трубников Н.А. Улучшение текстуры древесины [Текст] / Н.А. Трубников ; ВГЛТА. – Воронеж, 2009. – 28 с. – Деп. в ВИНИТИ 21.01.09, № 56 – В2009.

Просим принять участие в работе диссертационного совета Д 212.034.02 или выслать Ваш отзыв на автореферат в двух экземплярах с заверенными подписями по адресу: 394613, г. Воронеж, ул. Тимирязева 8, ГОУ ВПО «Воронежская государственная лесотехническая академия», ученому секретарю.

телефон: 8-(4732)53-72-40, факс 53-72-40

Трубников Николай Анатольевич

РАЗРАБОТКА ТЕХНОЛОГИИ УЛУЧШЕНИЯ ТЕКСТУРЫ ДРЕВЕСИНЫ МЯГКИХ ЛИСТВЕННЫХ ПОРОД ИЗБИРАТЕЛЬНЫМ ОКРАШИВАНИЕМ И ПРЕССОВАНИЕМ

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата технических наук

Подписано к печати 17.04.09 Заказ № 381.

Объем 1,2 усл. п. л. Тираж 100 экз.

Отпечатано в РА «Оптовик Черноземья»

г. Воронеж, ул. Ленина, 73