Совершенствование технологических режимов послепрессовой выдержки и охлаждения древесностружечных плит на малотоксичных смолах

На правах рукописи

Ищенко Татьяна Леонидовна

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ

ПОСЛЕПРЕССОВОЙ ВЫДЕРЖКИ И ОХЛАЖДЕНИЯ

ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ НА МАЛОТОКСИЧНЫХ СМОЛАХ

05.21.05 – Древесиноведение, технология и

оборудование деревопереработки

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Воронеж – 2010

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования "Воронежская государственная лесотехническая академия" (ВГЛТА)

Научный руководитель: доктор технических наук, профессор

Разиньков Егор Михайлович

Официальные оппоненты: доктор технических наук

Платонов Алексей Дмитриевич

кандидат технических наук

Степанов Алексей Валентинович

Ведущая организация: Брянская государственная инженерно-

технологическая академия (241037,

г. Брянск, ул. Станке Димитрова, 3)

Защита состоится 28 мая 2010 г. В 1000 часов на заседании диссертационного совета Д 212.034.02 при Воронежской государственной лесотехнической академии (394087, г. Воронеж, ул. Тимирязева, 8, зал заседаний –

ауд. 240)

С диссертацией можно ознакомиться в научной библиотеке Воронежской государственной лесотехнической академии.

Автореферат разослан 26 апреля 2010 г.

Ученый секретарь

диссертационного совета Скрыпников А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Технология древесностружечных плит (ДСтП) предусматривает ряд важных операций, от которых в значительной степени зависят качественные показатели готовой продукции. Одной из таких операций является охлаждение плит после их горячего прессования.

Основным видом смол, используемых в производстве ДСтП, были и будут оставаться в ближайшее время карбамидоформальдегидные смолы (КФС). Это связано в основном с их стоимостью, которая в дальнейшем в значительной степени влияет на окончательную цену готовой продукции и составляет около половины себестоимости плит.

В настоящее время, в связи с высокими требованиями к плитам по их токсичности, на всех предприятиях используются малотоксичные КФС с содержанием свободного формальдегида до 0,15%.

Ранее, когда в плитном производстве использовались карбамидоформальдегидные смолы с более высоким содержанием свободного формальдегида, чем современные малотоксичные смолы, считалось, что охлаждение плит необходимо проводить непосредственно после их горячего прессования. Это предусмотрено существующей в настоящее время технологической инструкцией на производство древесностружечных плит. Если сразу после выгрузки плит из горячего пресса не проводить операции охлаждения, то сохранение высокой температуры внутри штабеля плит (куда потом укладываются плиты) в течение длительного времени приводит к термодеструкции отвержденного связующего. Следствием этого является значительное снижение прочностных свойств готовых плит. Механизм отверждения малотоксичных смол отличается от механизма отверждения смол с повышенным содержанием свободного формальдегида. Если смолы с повышенным содержанием свободного формальдегида за время горячего прессования плит практически полностью отверждаются и при этом представляют собой твердую массу, то малотоксичные смолы за это время отверждаются не полностью. В результате, отвержденная смола представляет собой резиноподобную массу с низкой прочностью. Увеличивать же продолжительность выдержки плит в горячем прессе не целесообразно в связи со снижением производительности цеха.

Цель настоящей работы - совершенствование технологических режимов послепрессовой выдержки и охлаждения древесностружечных плит на малотоксичных смолах для повышения прочности плит.

Для достижения поставленной цели, в работе предусматривается решение следующих задач:

1. Получить математические зависимости, характеризующие распределение температуры на поверхности плит имеющих различную продолжительности выдержки и месторасположение в пачке.

2. Получить математические зависимости, адекватно отражающие процесс повышения прочности плит в период их послепрессовой выдержки, а также разработать оптимальные режимы выдержки плит.

3. Усовершенствовать технологическую схему послепрессовой выдержки и охлаждения плит с целью повышения их качественных показателей.

4. Разработать устройство для охлаждения древесностружечных плит с целью повышения их качества.

5. Установить зависимости продолжительности охлаждения ДСтП в предложенном устройстве.

Объектом исследования является механизм повышения прочности ДСтП в процессе их послепрессовой выдержки и охлаждения.

Методы исследования. Поставленные задачи решались посредством теоретических и экспериментальных исследований. Методика экспериментальных исследований соответствовала стандартной методике по различным ГОСТам. Полученные данные обрабатывались методом математической статистики и с использованием стандартных пакетов прикладных компьютерных программ.

Научная новизна результатов:

- получены математические зависимости распределения температуры на поверхности плит от месторасположения их в пачке и от продолжительности выдержки, позволяющие определять температуру плит в пачке в любой момент времени;

- получены математические зависимости повышения прочности плит в период послепрессовой выдержки, позволяющие подобрать оптимальный режим выдержки плит в пачках, с целью получения их максимальной прочности;

- усовершенствована технологическая схема послепрессовой выдержки и охлаждения плит, отличающаяся от известных последовательностью технологических операций;

- разработано устройство для охлаждения древесностружечных плит, отличающееся от известного возможностью более эффективного проведения охлаждения плит на малотоксичных смолах;

- установлены зависимости продолжительности охлаждения ДСтП в предложенном устройстве, отличающиеся от известных учетом все основных параметров охлаждения плит на малотоксичных смолах.

Основные положения диссертации, выносимые на защиту:

- математические зависимости, определяющие продолжительность охлаждения плит в период их послепрессовой выдержки;

- математические зависимости, определяющие продолжительность нарастания прочности плит в период их послепрессовой выдержки;

- режимы поспрессовой обработки ДСтП, изготовленных на малотоксичных смолах, рекомендуемые для практики;

- устройство для охлаждения ДСтП;

-зависимость продолжительности охлаждения ДСтП на малотоксичных смолах в предлагаемом устройстве для охлаждения плит.

Значимость для теории и практики.

Значимость для теории состоит:

- в установлении математических зависимостей определяющих продолжительность предварительного охлаждения плит в плотных стопах в период их послепрессовой выдержки и охлаждения;

- в нахождении математических зависимостей, определяющих продолжительность нарастания прочности плит в период их послепрессовой выдержки;

- в усовершенствовании режимов послепрессовой обработки плит, позволяющих получать готовые плиты максимально возможной прочности;

- в установлении зависимости продолжительности охлаждения ДСтП на малотоксичных смолах, позволяющей аналитически рассчитывать продолжительность процесса в охладительном устройстве;

-в разработке технологических режимов охлаждения плит, позволяющих их охлаждать с меньшими экономическими затратами, а также регулировать параметры охлаждения на входе в камеру в зависимости от температуры готовых плит.

Значимость для практики состоит:

- в получении ДСтП на малотоксичных смолах повышенной прочности с использованием оптимальных технологических режимов послепрессовой выдержки и охлаждения плит;

- в изменении последовательности технологических операций после горячего прессования плит до их шлифования;

- в возможности сокращения расхода связующего при производстве плит;

- в использовании разработанного охлаждающего устройства для охлаждения плит после их послепрессовой выдержки.

Полученные результаты внедрены в производство на ОАО «Волгоградмебель» (г. Волгоград) и ООО «Мэйко» (г. Воронеж), а также использованы в тексте лекций по курсу «Технология клееных материалов и древесных плит» ГОУ ВПО «Воронежская государственная лесотехническая академия» для специальности «Технология деревообработки».

Апробация работы. Основные научные положения и результаты исследований докладывались автором на ежегодных научно-технических конференциях ГОУ ВПО «Воронежская государственная лесотехническая академия» (2006, 2007, 2008, 2009 гг.). Результаты исследований отражены в научно-технических отчетах НИР кафедры механической технологии древесины Воронежской государственной лесотехнической академии за 2006-2009 гг.

Личное участие автора в получении результатов. Работа выполнена в соответствии с программой ГОУ ВПО «ВГЛТА» на 2000-2010 гг. (№ гос. регистрации 01.2.00609238). Личное участие автора заключается в определении цели и задач исследования, выполнении теоретических и экспериментальных исследований процессов послепрессовой выдержки и охлаждения древесностружечных плит, анализе результатов диссертационного исследования, разработке конструкции охлаждающего устройства, установлении рациональных технологических режимов послепрессовой обработки древесностружечных плит на малотоксичных смолах.

Публикации. Основные результаты диссертационной работы отражены в 12 печатных работах: одной монографии, 10 научных статьях, две из которых опубликованы в изданиях, рекомендованных ВАК, одном патенте Российской Федерации на полезную модель 67923 РФ, МПК В 29 С 35/16 «Устройство для охлаждения древесностружечных плит».

Структура и объем работы. Диссертационная работа состоит из введения, шести глав, общих выводов и рекомендаций, списка использованных источников и приложений. Общий объем работы составляет 141 страницу, включающих 123 страницы основного текста и 18 страниц приложений, 15 таблиц, 51 рисунок. Список использованных источников включает 97 наименований. Приложение включает акты внедрения результатов и другие материалы по теме диссертации.

СОДЕРЖАНИЕ РАБОТЫ

Введение. Обоснована актуальность темы диссертационной работы и проведения исследований, сформулирована цель исследования. Приведена научная новизна исследований, их теоретическая и практическая значимость, сформулированы основные положения, выносимые на защиту.

В первой главе рассмотрено состояние вопроса, осуществлен обзор публикаций и оценка состояния вопроса по изменению температурно-влажностного состояния плит в период их послепрессовой выдержки и рассмотрены основные факторы, оказывающие влияние в процессе производства плит на распределение температуры и влажности по их толщине и формату, сформулированы задачи исследований.

Основные исследования по динамике изменения температуры и влажности в плитах, расположенных в различных местах плотной стопы, были проведены В. П. Жуковым, Н.А. Михайловым, А. Н. Обливиным. Исследования включали в себя изучение влияния различных факторов на прочность плит при выдержки их как в плотных стопах, так в свободном состоянии, дан анализ процессов, протекающих в ДСтП в послепрессовый период. Проведенный анализ известных данных позволил сделать следующие выводы о том, что на формирование прочности древесностружечных плит оказывает существенное влияние распределение температуры и влажности в плите в послепрессовый период, влияющие в свою очередь на формирование физико-механических свойств плиты.

Проведен анализ способов и устройств для охлаждения ДСтП, выявлено влияние параметров охлаждения на качественные показатели готовых плит.

Изучен вопрос структурообразования сетчатого полимера КФС применительно к процессу прессования ДСтП, так как он является основополагающим в формировании прочности плит. В работах В. П. Кондратьева, А. А. Леоновича, В. И. Азарова, Р. З. Темкиной рассматривается механизм отверждения КФС и степени влияния на него различных технологических факторов. Установлено, что степень поликонденсации и адгезионные свойства связующего в большей мере связаны с содержанием свободного формальдегида в смоле, и чем его больше, тем выше значения прочностных свойств отвержденного связующего, но тем больше токсичность готовых плит с использованием таких смол.

В связи с высокими требованиями к токсичности применяемых в плитах смол, содержание свободного формальдегида в применяемых в технологии карбамидоформальдегидных смол значительно снизилось, что приводит к ухудшению адгезионных свойств смол и снижению скорости реакции поликонденсации карбамидоформальдегидных смол в период горячего прессования плит.

На основании литературного обзора сформулированы цель и задачи исследований.

Во второй главе рассматриваются теоретические основы тепломассопереноса при охлаждении ДСтП. Проведенный анализ существующих работ А. В. Лыкова, А. Н. Обливина по теории тепломассопереноса показал, что в настоящее время имеется общая теория переноса тепла и влаги в капеллярно-пористых материалах. Она может являться основной теоретической базой для расчета явлений тепло -, влагопереноса при охлаждении плит и разработке необходимых режимов охлаждения.

На основании теоретических данных о происходящих процессах в плитах в период их послепрессовой выдержки и проведенных нами исследований по динамике изменения температуры прочностных показателей ДСтП, была предложена иная схема послепрессовой обработки плит, отличающаяся от существующей схемы. После прессования готовые плиты укладывали в плотные стопы, обеспечивая тем самым завершение процесса отверждения карбамидоформальдегидных смол и выравнивание влажности в плите. Плиты выдерживались заданный промежуток времени, а затем стопы разбирались, и плиты по одной поступали в охладительную установку.

В связи с тем, что плиты в плотных стопах находились достаточно длительное время, можно предположить то, что в известной математической модели тепломассопереноса будут иметь место некоторые изменения. Так как химические реакции, происходящие в плитах завершаются, и влажность по толщине плит выравнивается (становится равной равновесной), то уравнения, связанные с данными явлениями, своей силы иметь не будут. На этой основе производился расчет параметров охлаждения плит в охладительной установке, который сводился к определению продолжительности протекания процесса охлаждения с анализом изменения полей температуры при соответствующих внешних условиях. Расчет процесса при различных внешних условиях (различных температуре и скорости охлаждающего воздушного потока) дает возможность в дальнейшем выбрать рациональный режим охлаждения.

Таким образом, в решении поставленной задачи будет участвовать только уравнение теплопроводности, которое с учетом проведенных нами исследований примет следующий вид:

![]() , (1)

, (1)

где сск – удельная массовая теплоемкость плиты, Дж/кг0С;

![]() плотность плиты, кг/м3;

плотность плиты, кг/м3;

![]() время, с;

время, с;

![]() коэффициент теплопроводности плиты в направлении оси x, Вт/м0С;

коэффициент теплопроводности плиты в направлении оси x, Вт/м0С;

tск – температура охлаждаемого тела, 0С

Так как на процесс охлаждения оказывают влияние теплофизические характеристики плиты (температура, влажность, плотность и структура) и условия внешнего теплообмена (температура, скорость охлаждающего воздушного потока), решался ряд теоретических задач тепломассопереноса.

Так в работах А. Н. Обливина, Г. М. Шварщмана, В. П. Жукова приведены зависимости коэффициентов теплопроводности, температуропроводности и удельной теплоемкости от плотности, температуры и влагосодержания. Распределение плотности по толщине древесностружечной плиты определяется структурой древесностружечного ковра и параметрами прессования, и изменяется незначительно, поэтому ее можно считать одинаковой.

Для решения данного дифференциального уравнения теплопереноса, необходимо сформулировать краевые условия. К краевым условиям относятся: геометрические, физические, начальные и граничные условия.

Начальные условия, определяющие состояние древесностружечной плиты в начальный момент процесса охлаждения приняли как распределение некоторой функции, которую можно представить как:

![]() . (2)

. (2)

В начальный момент времени плита помещается в среду с постоянной температурой:

![]() . (3)

. (3)

Между ограничивающими поверхностями пластины и окружающей средой происходит теплообмен, который подчиняется закону Ньютона:

![]() . (4)

. (4)

В связи с тем, что конструкция плиты симметрична относительно центра, то для удобства расчетов начало координат поместили в центр плиты:

![]() .

.![]() (5)

(5)

Тогда граничные условия для процесса охлаждения малотоксичных плит можно записать следующим образом:

![]() , (6)

, (6)

![]() , (7)

, (7)

где ![]() коэффициент теплообмена, Вт/м2К;

коэффициент теплообмена, Вт/м2К;

R – толщина плиты, м;

tc – температура окружающего воздуха, 0С.

Если предположить, что функция f(x) является четной относительно x, тогда задача по расчету продолжительности охлаждения становится симметричной, так как теплообмен между обеими поверхностями и окружающей средой происходит одинаково. В связи с этим граничные условия можно представить в виде:

![]() . (8)

. (8)

При этом условии (7) (в центре плиты) можно записать как:

![]() . (9)

. (9)

Для удобства расчета продолжительности охлаждения, представленные выше уравнения переписывались в безразмерном виде, с использованием известной теории подобия:

уравнение теплопроводности скелета:

![]() (10)

(10)

граничные условия на поверхности плиты:

![]() ; (11)

; (11)

граничные условия в центре плиты:

![]() (12)

(12)

где Fo – критерий Фурье;

Bi – критерий Био.

Для решения полученных уравнений использовали математическую программу Mathcad 14.

В третьей главе представлены методики исследования динамики распределения температуры на поверхности древесностружечных плит в период их послепрессовой выдержки и определения изменения физико-механических свойств плит в указанный период.

Приведена методика планирования эксперимента, расчет необходимого числа наблюдений, подготовки образцов для проведения опытов.

Для получения адекватных реальному процессу математических моделей проводилась серия экспериментов, которые позволили дать качественную и количественную информацию о повышении прочностных показателей плит в период их послепрессовой выдержки.

Исследования проводили в промышленных условиях на ОАО ДОК «Красный Октябрь» и ОАО «Волгоградмебель».

При поведении экспериментов использовали униформ - ротатабельный план. Варьируемыми факторами являлись: продолжительность выдержки древесностружечных плит в плотных стопах, сутки (1 x1 6); положение плиты в стопе относительно периферии, которое оценивалось порядковым номером (1 x2 20).

Выходными показателями являлись: температура поверхности плит t, 0С; предел прочности при растяжении перпендикулярно пласти плиты р, МПа; предел прочности при изгибе плиты и, МПа.

Постоянне факторы: размер плиты, м – 3,5 x 1,75; толщина нешлифованной плиты, мм – 17,7; начальная температура плиты, 0С – 108 110; плотность плиты, кг/м3 – 700; влажность плиты, % - 8,2; марка смолы КФ-МТ-15; содержание абсолютно сухой смолы по слоям плиты трехслойной конструкции – 12 и 9,5% соответственно для наружных и внутреннего слоев; отвердитель – хлористый аммоний в количестве 0,7% от массы смолы 60 %-ной концентрации; породный состав древесины состоял из осины (50%), березы (30%), сосны (20%); продолжительность с момента выгрузки плит из пресса до укладки их в плотные стопы, минут - около 3. Прессование осуществлялось в 20-ти этажном прессе марки ПР-6М по следующему режиму прессования: температура, 0С – 175; давление прессования, МПа – 2,6; продолжительность прессования, минут – 6,6.

Определение температуры поверхности плит горячего пресса и температуры поверхности древесностружечной плиты осуществляли с помощью лазерного прибора марки «CENTER 350-INFRARED TERMOMETER LASER RADIATION». Для этого определяли изменение температуры на поверхности плит до цеховой температуры в нескольких вариантах:

- после непосредственной выгрузке из горячего пресса (по истечении 3 минут);

- при выдержке плит в свободном состоянии в цеховых условиях;

- при нахождении плиты на верху стопы;

- при нахождении плиты в центре стопы;

Для решения задачи исследования динамики изменения физико-механических свойств плит, имеющих различное месторасположение в стопе, определяли прочностные показатели древесностружечных плит – пределы прочности при изгибе и при растяжении перпендикулярно пласти плиты. Отбор образцов для испытаний производили по ГОСТ 10633-78. Предел прочности при изгибе плиты и предел прочности при растяжении перпендикулярно пласти плиты определяли соответственно по ГОСТ10635-88 и ГОСТ 10636-90. Испытания проводили на разрывной машине марки МР – 0.5.

В четвертой главе представлены результаты экспериментальных исследований.

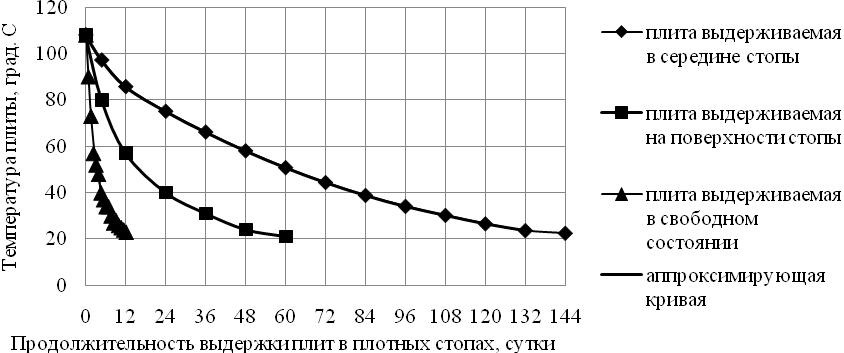

При исследовании изменения температуры поверхности ДСтП (t,0С) в период их послепрессовой выдержки в зависимости от продолжительности выдержки плит в плотной стопе и места их расположения в данной стопе были получены следующие результаты. Охлаждение плиты находящейся в свободном состоянии в цеховых условиях наступает через 12 часов. Причем, в первые 4 часа поверхность плиты охлаждается быстрее, чем в последующие часы. Верхняя плита в стопе охлаждается до цеховой температуры намного дольше, чем в свободном состоянии. Это время более чем в 4 раза выше и составляет около 50 часов. Продолжительность достижения поверхностью плиты, находящейся в центре стопы, цеховой температуры составляет 144 часа, что в 2,4 раза больше, чем плиты, находящейся на поверхности стопы.

Рисунок 1 - Распределение температуры на поверхности плит находящихся в различных условиях в период их послепрессовой выдержки в стопе

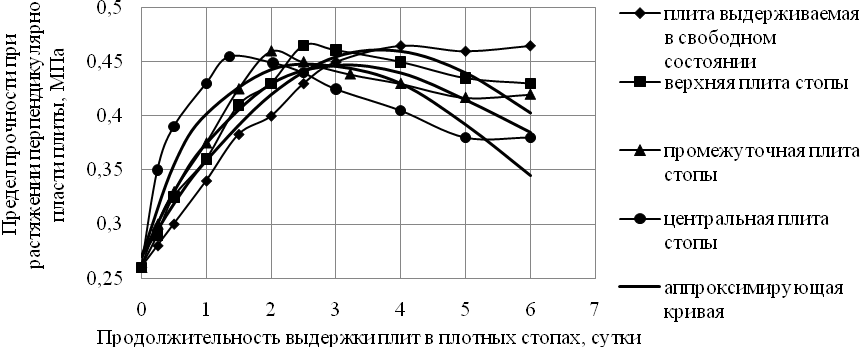

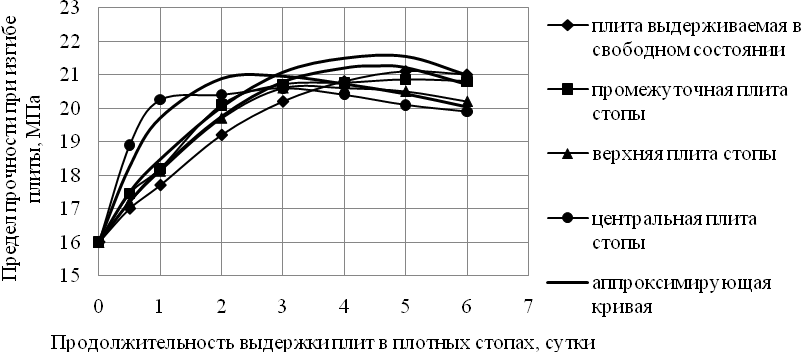

В ходе проведения эксперимента также определяли прочностные показатели плиты - пределы прочности при изгибе и при растяжении перпендикулярно пласти плиты в зависимости от варьируемых факторов, что и в главе 3.

Из полученных результатов видно, что начальная прочность плит довольно низкая. Это связано, видимо, в основном с тем, что отвержденное при 100 0С связующее на основе малотоксичной смолы представляет собой резиноподобную массу, прочность которой в начальный момент низкая. Со временем прочность его нарастет и, одновременно с этим, нарастет до определенного предела и прочность плит. Затем прочность плит остается на том же уровне или незначительно падает.

Начальная прочность плит при растяжении перпендикулярно пласти составляет всего 0,27 МПа. Плиты, выдерживаемые в свободном состоянии и охлаждаемые быстрее, чем все другие плиты, набирают максимальную прочность через 3,5 суток, которая в 1,7 раза выше начальной прочности. У плит же, где дольше сохраняется повышенная температура максимальная прочность достигает быстрее. Для верхней плиты стопы она достигает за 2,5, для промежуточной – за 2,0 и для центральной – за 1,5 суток. Для этих плит через указанное время прочность начинает незначительно снижаться, за исключением плит, выдерживаемых в свободном состоянии. Особенно значительное снижение, с 0,45 до 0,37 МПа (на 17,8%), происходит через 6 суток выдержки, что характерно для центральных плит стопы. Для промежуточных плит стопы снижение прочности с максимального значения происходит на 6,5%, а для плит выдерживаемых в свободном состоянии снижение составляет всего 4,3%.

Аналогичная картина наблюдается при анализе прочности плит при изгибе. Плиты достигают своей максимальной прочности при изгибе практически за ту же продолжительность выдержки, при которой они достигают максимальной своей прочности при растяжении перпендикулярно пласти. Прочность плит при изгибе нарастает с 16,0 до 20,5 –21,0 МПа в зависимости от продолжительности выдержки и места нахождения плиты в стопе. С максимального значения незначительно теряют свою прочность только плиты, в которых очень долго сохраняется повышенная температура, то есть находящихся в промежутке или центре пакета. Снижение прочности для таких плит составляет соответственно 1,4 и 2,4%.

В результате обработки экспериментальных данных получены математические зависимости распределения температуры на поверхности плит и зависимости повышения прочности плит в период их послепрессовой выдержки от исследуемых факторов. Уравнения регрессии в натуральных значениях имеют следующий вид:

. t(,n) = 50,016-14,73 +2,28n+1,692-0,00028n2-0,37n; (14)

р(,n) = 0,27+0,101+0,002297n-0,0132+0,00003818n2-0,001186n;(15)

и(,n) = 16,1+2,365-0,015n-0,2662+0,003688n2-0,000019n; (16)

По полученным уравнениям построены графики зависимости распределения температуры на поверхности плит и зависимости увеличения прочности плит в период их выдержки от варьируемых факторов (рисунки 1 - 3).

Рисунок 2 - Изменение предела прочности при растяжении перпендикулярно пласти плиты в зависимости от продолжительности выдержки ее в стопе

По графикам были найдены диапазоны значений факторов, определяющих рациональный режим послепрессовой выдержки ДСтП. Эти режимы позволяют получать плиты высокого качества (продолжительность выдержки плит в плотных стопах 2,5-5,0 суток, расположение плиты – в середине стопы).

С целью определения оптимальных значений технологических факторов была проведена оптимизация процесса. Для решения задачи оптимизации использовали программу Mathcad 14.

Ограничения факторов оптимизации заданы с учетом технологических особенностей изготовления древесностружечных плит. Для решения задачи оптимизации были заданы следующие интервалы варьирования факторов: продолжительность выдержки плит в плотных стопах ![]()

![]() 1 6, расположение плиты в стопе относительно периферии

1 6, расположение плиты в стопе относительно периферии![]()

![]() 1 n 20.

1 n 20.

В результате получены оптимальные значения технологических факторов для уравнений (2) и (3): продолжительность выдержки плит в стопах – 2,5 суток, расположение плиты в стопе относительно периферии – в середине стопы.

Рисунок 3 - Изменение предела прочности плиты при изгибе в зависимости от продолжительности выдержки ее в стопе

В пятой главе представлены режимы охлаждения древесностружечных плит на малотоксичных смолах в разработанном устройстве. На основании проведенных исследований установили следующее: плиты на малотоксичных смолах, прошедшие после горячего прессования предварительную послепрессовую выдержку в плотных стопах, должны охлаждаться, но по более мягким режимам, чем это принято для плит с использованием смол с высоким содержанием свободного формальдегида. Так, скорость воздушного потока рекомендуется устанавливать в пределах 6 – 7 м/с, а температуру охлаждающего потока, принимать равной средней температуре воздуха в помещении (200С), исключая таким образом дополнительный расход энергии на охлаждение потока.

В шестой главе представлены положительные результаты внедрения предлагаемых технологических решений в производство и расчет их экономической эффективности.

Использование предлагаемых технологических решений позволило получить прочность плит, которая на 8,6% (для предела прочности при растяжении перпендикулярно пласти плиты) и на 7,3% (для предела прочности плиты при изгибе) выше прочности контрольных плит полученных по общеизвестной технологии.

Экономический эффект получен за счет увеличения прибыли от сокращения расхода связующего при производстве малотоксичных плит по предлагаемым режимам их послепрессовой обработки. Для предприятия с годовым объемом производства объемом производства 100 тыс. м. куб. плит экономический эффект составит 15 млн. 840 тыс. рублей.

ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

В результате решения поставленных в диссертации задач и проведенных исследований получены следующие научные и практические результаты.

1. Получены математические зависимости распределения температуры на поверхности плит от месторасположения их в пачке и от продолжительности выдержки, позволяющие определять температуру плит в пачке в любой момент времени.

2. Получены математические зависимости повышения прочности плит в период послепрессовой выдержки, позволяющие подобрать оптимальный режим выдержки плит в пачках с целью получения их максимальной прочности.

При продолжительности выдержки плиты в стопе в течение 2,5 суток и расположении ее в середине стопы плиты приобретают максимальную прочность. Предел прочности при растяжении перпендикулярно пласти плиты составляет 0,41, а предел прочности при изгибе – 20,5 МПа, что на 8,6 и 7,3 % соответственно выше показателей прочности контрольных плит полученных по общеизвестной технологии.

3. Установлена целесообразность охлаждения плит на малотоксичных смолах только после их предварительной послепрессовой выдержки в плотных стопах.

4. Разработано и запатентовано устройство для охлаждения древесностружечных плит, позволяющее более эффективно проводить охлаждение плит на малотоксичных смолах.

5. Установлены зависимости продолжительности охлаждения ДСтП в предложенном устройстве, позволяющие учитывать основные параметры охлаждения плит на малотоксичных смолах. По полученным зависимостям определили, что проводить охлаждение плит целесообразно при температуре воздушного потока 200С и скорости воздушного потока – 6-7 м/с.

6. В результате проведенных исследований получен годовой экономический эффект в сумме 15 млн. 840 тыс. рублей в расчете на выпуск предприятия 100 тыс. м3 плит.

ОСНОВНЫЕ ПОЛОЖЕНИЯ ДИССЕРТАЦИИ ОПУБЛИКОВАНЫ В РАБОТАХ:

В изданиях, рекомендованных ВАК Минобрнауки России

1. Ищенко, Т. Л. Изменение прочности древесностружечных плит в период их послепрессовой выдержки [Текст] / Т. Л. Ищенко // Деревообрабатывающая промышленность. – 2009. - № 2. – С. 7-9.

2. Ищенко, Т. Л. Оптимизация параметров послепрессовой выдержки древесностружечных плит [Текст] / Т. Л. Ищенко, Е. М. Разиньков // Деревообрабатывающая промышленность. – 2010. - № 1. – С. 14-15.

В авторских свидетельствах, патентах

3. Пат. 67923 РФ, МПК В29С 35/16. Устройство для охлаждения древесностружечных плит [Текст] / Т. Л. Колесникова, Е. М. Разиньков; заявитель и патентообладатель ВГЛТА. - 2007125364/22; заявл. 04.07.2007; опубл. 10.11.2007, Бюл. №31. – 1 с.

В монографиях

4. Разиньков, Е.М. Совершенствование технологических режимов послепрессовой обработки древесностружечных плит [Текст]: монография. / Е.М. Разиньков, Т.Л. Ищенко. – Фед. агенство по образованию, ГОУ ВПО «ВГЛТА».- Воронеж, 2009.- 88 с.

В статьях и материалах конференций

5. Колесникова, Т. Л. Влияние процесса акклиматизации на качество древесностружечных плит [Текст] / Т. Л. Колесникова // Организационно – методические вопросы деятельности научно-образовательного центра в области переработки и воспроизводства лесных ресурсов: материалы Всероссийской научно- практической конференции с международным участием, 13-15 сент. 2006г. / Воронеж.гос.лесотехн.акад. – Воронеж,2006. – С. 92-93.

6. Колесникова, Т. Л. Изменение температуры в древесностружечных плитах в процессе их горячего прессования и послепрессовой выдержки [Текст] / Т. Л. Колесникова, Е. М. Разиньков // Лес. Наука. Молодежь – 2006: сборник материалов по итогам научно – исследовательской работы молодых ученых за 2005 – 2006 годы / Фед. агенство по образованию, Гос.образовательное учреждение высш. проф. образования. – Воронеж, 2006. – С. 312-314.

7. Колесникова, Т. Л. Особенности отверждения карбамидоформальдегидных олигомеров (КФО) с различным содержанием формальдегида [Текст] / Т. Л. Колесникова, А. Д. Колешня, Е. М. Разиньков // Лес. Наука. Молодежь – 2007: сборник материалов по итогам научно – исследовательской работы молодых ученых за 2006 – 2007 годы /Фед. агенство по образованию, ГОУПО «ВГЛТА». – Воронеж, 2007. – С. 294-301.

8. Разиньков, Е. М. Динамика распределения температуры на поверхности древесностружечных плит в период их послепрессовой выдержки [Текст] / Е. М. Разиньков, Т. Л. Колесникова // Природопользование: ресурсы, техническое обеспечение: межвузовский сборник научных трудов / Федеральное агентство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2007. – Вып. 3. С. 165-168.

9. Разиньков, Е. М. Динамика изменения физико-механических свойств древесностружечных плит в период их послепрессовой выдержки [Текст] / Е. М. Разиньков, Т. Л. Колесникова, Г. С. Карамышев // Природопользование: ресурсы, техническое обеспечение: межвузовский сборник научных трудов / Федеральное агентство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2007. – Вып. 3. С. 169-173.

10. Разиньков, Е. М. Продолжительность нарастания прочности древесностружечных плит на малотоксичных смолах в период их послепрессовой выдержки [Текст] / Е. М. Разиньков, Т. Л. Колесникова, Г. С. Карамышев // Природопользование: ресурсы, техническое обеспечение: межвузовский сборник научных трудов / Федеральное агентство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2007. – Вып. 3. С. 174-180.

11. Ищенко, Т. Л. Расчет продолжительности охлаждения древесностружечных плит на основе малотоксичных смол [Текст]/ Т. Л. Ищенко, Е. М. Разиньков // Научный вестник Воронежской государственной лесотехнической академии/ Фед. агенство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2009. – С. 84-91.

12. Ищенко, Т. Л. Устройство для охлаждения древесностружечных плит [Текст]/ Т. Л. Ищенко // Научный вестник Воронежской государственной лесотехнической академии/ Фед. агенство по образованию, ГОУ ВПО «ВГЛТА». – Воронеж, 2009. – С. 196-198.

Просим принять участие в работе диссертационного совета Д 212.034.02 или выслать Ваш отзыв на автореферат в двух экземплярах с заверенными подписями по адресу: 394087, г. Воронеж, Тимирязева, 8, Воронежская государственная лесотехническая академия, ученому секретарю.

Тел./факс. 8-4732-53-72-40

Ищенко Татьяна Леонидовна

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИЧЕСКИХ РЕЖИМОВ ПОСЛЕПРЕССОВОЙ ВЫДЕРЖКИ И ОХЛАЖДЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ НА МАЛОТОКСИЧНЫХ СМОЛАХ

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Отпечатано в УОП ГОУ ВПО «ВГЛТА»

394087, Воронеж, ул. Докучаева, 10

Подписано в печать 23.04.2010 Тираж 100 экз.

Заказ №143 Объем 1 усл. п.л.