Капсулирование гранул минеральных удобрений в композиционные оболочки

На правах рукописи

ОДИНЦОВ Александр Владимирович

КАПСУЛИРОВАНИЕ ГРАНУЛ МИНЕРАЛЬНЫХ УДОБРЕНИЙ

В КОМПОЗИЦИОННЫЕ ОБОЛОЧКИ

Специальность 05.17.08 - Процессы и аппараты химических технологий

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Иваново 2010

Работа выполнена в ГОУ ВПО “Ивановский государственный химико-технологический университет” на кафедре “Процессы и аппараты химической технологии”.

Научный - доктор технических наук, профессор

руководитель: Липин Александр Геннадьевич

Официальные - доктор технических наук, профессор

оппоненты: Таран Александр Леонидович

- доктор технических наук, профессор

Ильин Александр Павлович

Ведущая ГОУ ВПО «Ярославский государственный

организация: технический университет», г. Ярославль

Защита состоится « 16 » декабря 2010 г. в 1000 час. на заседании совета по защите кандидатских и докторских диссертаций Д 212.063.05 в Ивановском государственном химико-технологическом университете по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 7, ауд. Г-205.

Тел. (4932) 32-54-33. Факс: (4932) 32-54-33. E-mail: [email protected].

С диссертацией можно ознакомиться в библиотеке Ивановского государственного химико-технологического университета по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 10.

Автореферат разослан « 12 » ноября 2010 г.

Ученый секретарь Зуева Г.А.

совета Д 212.063.05

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Капсулирование гранулированных продуктов применяется для повышения их качества, улучшения товарного вида, расширения функциональных возможностей.

Одной из основных целей капсулирования минеральных удобрений является обеспечение замедленного или управляемого высвобождения целевого компонента в окружающую среду, что позволяет избежать вымывания удобрений из почвы, накопления нитритов и нитратов в растениях из-за их нерационального питания на различных стадиях роста.

В настоящее время разработаны различные типы оболочек и методы их нанесения, позволяющие регулировать скорость растворения гранул минеральных удобрений. Однако в основном к получению качественных капсул приводит использование дорогостоящих полимерных покрытий и осуществление дополнительной обработки исходных гранул минеральных удобрений с целью достижения сферической формы частиц с гладкой поверхностью и отсутствием усадочных каналов.

Поиск альтернативных способов капсулирования гранул минеральных удобрений, выпускаемых с помощью современных промышленных технологий и обладающих различными дефектами, является актуальной задачей. Одним из путей её решения является формирование на гранулах толстых композиционных оболочек, состоящих из порошкообразного материала, закрепленного на грануле с помощью связующего вещества.

Диссертационная работа выполнена в соответствии с научным направлением кафедры ПАХТ “Разработка новых высокоинтенсивных гетерогенных процессов и их аппаратурное оформление” в рамках тематического плана НИР Ивановского государственного химико-технологического университета на 2006 – 2010 г. Данная работа является продолжением исследований по капсулированию и модифицированию минеральных удобрений, проводившихся на кафедре ПАХТ ИГХТУ (ИГХТА, ИХТИ) В.Н. Кисельниковым, Л.Н. Овчинниковым, В.А. Кругловым, А.Г. Липиным, А. Г. Бердниковым.

Цель работы

Разработка процесса получения на тарельчатом грануляторе капсулированных минеральных удобрений с толстой композиционной оболочкой, методики его расчета и оценка величины пролонгирующего эффекта капсулы.

Для достижения указанной цели были поставлены и решены следующие задачи:

- экспериментальные исследования процесса нанесения толстых композиционных оболочек различного состава и толщины на гранулы минеральных удобрений в тарельчатом грануляторе;

- разработка математического описания и расчет процесса капсулирования для периодического и непрерывного режимов работы оборудования;

- экспериментальные исследования процесса растворения капсулированных гранул;

- разработка математических моделей процесса растворения капсулированных гранул в водном растворе и во влажной пористой среде;

- разработка методики расчета процесса капсулирования минеральных удобрений в тарельчатом грануляторе.

Научная новизна

- Разработана математическая модель, описывающая эволюцию гранулометрического состава в процессе формирования толстой композиционной оболочки на гранулах минеральных удобрений и учитывающая сепарационный эффект тарельчатого гранулятора.

- Определены эффективные коэффициенты диффузии карбамида и аммиачной селитры через композиционные оболочки различных составов (карбонат кальция + метилцеллюлоза, сульфат калия + силикат натрия, карбонат кальция + силикат натрия, сульфат калия + гидрат сульфата кальция, карбонат кальция + гидрат сульфата кальция, сульфат калия + полиакриламид, карбонат кальция + полиакриламид) и в модельной пористой среде.

- Разработаны математические модели процесса растворения гранул, капсулированных в композиционные оболочки, в водном растворе и во влажной пористой среде, позволяющие прогнозировать кинетику высвобождения целевого компонента.

- Экспериментально установлена величина пролонгирующего эффекта композиционных оболочек различного состава и толщины.

Практическая ценность

1. Разработана методика расчета процесса нанесения толстой композиционной оболочки на гранулы минеральных удобрений в периодическом и непрерывном режимах работы тарельчатого гранулятора.

2. Выявлены рациональные режимно-технологические параметры процесса нанесения композиционных оболочек на гранулы минеральных удобрений.

3. Разработана методика расчета процесса растворения капсулированных минеральных удобрений в водном растворе и в пористой среде.

Автор защищает

1. Математическую модель эволюции гранулометрического состава при капсулировании минеральных удобрений в толстые композиционные оболочки при периодическом и непрерывном режимах работы тарельчатого гранулятора.

2. Результаты экспериментальных исследований процесса нанесения композиционных оболочек на гранулы минеральных удобрений.

3. Математические модели процесса растворения капсулированных минеральных удобрений в водном растворе и во влажной пористой среде.

4. Результаты экспериментальных исследований процесса растворения капсулированных гранул.

Апробация работы

Основные положения и результаты диссертационной работы докладывались и обсуждались на следующих научных конференциях: XXII международная научная конференция «Математические методы в технике и технологиях - ММТТ-22» (Псков, 2009); студенческая научная конференция ДНИ НАУКИ-2009 «Фундаментальные науки – специалисту нового века» (Иваново, 2009); XXIII Международная научная конференция «Математические методы в технике и технологиях - ММТТ-23» (Саратов, 2010); XIII Международная научно-техническая конференция «Наукоемкие химические технологии-2010» (Иваново - Суздаль, 2010).

Публикации

Материалы, изложенные в диссертации, нашли отражение в 8 опубликованных работах, в том числе 2 статьи в изданиях из перечня ВАК.

Структура и объем диссертации

Диссертация состоит из введения, пяти глав, выводов и списка литературы. Работа изложена на 130 страницах машинописного текста, содержит 56 рисунков, 11 таблиц. Список литературы включает 103 наименования.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность темы диссертации, сформулирована цель работы, научная новизна, практическая ценность, изложены основные положения, выносимые на защиту.

В первой главе проведен обзор современной научно-технической литературы, посвященной экспериментальным и теоретическим исследованиям в области гранулирования и капсулирования минеральных удобрений. Проанализированы работы по аппаратурному оформлению данных процессов.

В зависимости от используемого оборудования, методы гранулирования подразделяют на окатывание, диспергирование жидкости в свободный объем, диспергирование жидкости на поверхность гранул, находящихся во взвешенном состоянии, прессование, экструзию. Методы капсулирования делятся на следующие группы: химические (полимеризация, поликонденсация и т.д.), физико-химические (распылительная сушка, физическая адсорбция и т.д.) и физико-механические (напыление, обрызгивание и т.д.).

В настоящее время распространено нанесение различных полимерных покрытий на гранулы минеральных удобрений. Для получения однородной капсулы при этом необходимо использовать сферические гранулы без усадочных каналов, сколов и шероховатостей. Современные промышленные технологии не позволяют получать продукт такого качества, поэтому частицы подвергают дополнительной обработке.

Производство капсулированных гранул часто осуществляется методом окатывания. Данный способ характеризуется простотой аппаратурного оформления процесса, низкими энергозатратами, возможностью управления процессом в определенных пределах.

Сложность процессов обуславливает необходимость применения математического моделирования. В этой главе дан анализ работ, посвященных математическому описанию процессов капсулирования минеральных удобрений, а также растворения гранул, покрытых оболочкой.

В выводах по первой главе сформулированы основные задачи и направления исследований диссертационной работы.

Вторая глава посвящена математическому описанию процесса капсулирования гранул минеральных удобрений в композиционные оболочки. Физическая сущность данного процесса заключается в распыливании раствора связующего на частицы, перемещающиеся по поверхности вращающейся тарели, и подаче порошкообразного материала. При этом частицы порошка закрепляются на поверхности гранул, и формируется оболочка.

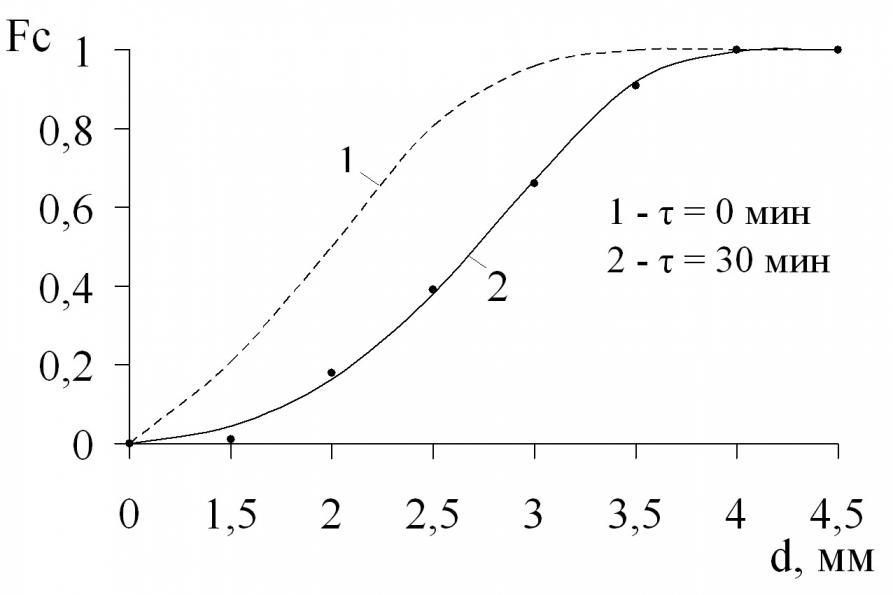

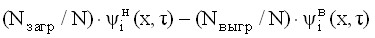

Эволюция гранулометрического состава дисперсного материала при периодическом режиме работы оборудования может быть описана уравнением баланса по числу частиц:

![]() . (1)

. (1)

После замены производных конечными разностями и преобразования уравнение примет вид:

![]() , i=1..n. (2)

, i=1..n. (2)

Слагаемые этого уравнения имеют следующий физический смысл. Левая часть – накопление (убыль) частиц класса i за единицу времени. Первое слагаемое правой части – число частиц класса i-1, перешедших в класс i, второе слагаемое – число частиц, уходящих за единицу времени из класса i в класс i+1, i* - значение функции плотности распределения для частиц класса i в момент времени +.

Явный вид расчетного соотношения:

![]() . (3)

. (3)

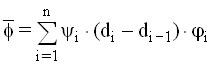

Значение функции плотности распределения частиц по размерам в начальный момент времени ![]() определяется из выражения:

определяется из выражения:

![]() . (4)

. (4)

При определении скорости перехода гранул из i-го класса в i+1-й будем исходить из того, что прирост массы i-ой фракции за промежуток времени пропорционален отношению площади поверхности гранул i-ой фракции к площади поверхности всех гранул в системе:

, (5)

, (5)

Скорость перехода частиц из i-го в i+1 класс:

![]() . (6)

. (6)

Число частиц каждого класса:

![]() . (7)

. (7)

Масса частиц i-го класса:

![]() . (8)

. (8)

Константа скорости роста ![]() определялась по результатам эксперимента с исходным материалом монофракционного состава путем решения обратной задачи. Для проверки прогнозирующей способности модели использованы данные по фракционному составу продукта при полидисперсном гранулометрическом составе исходной смеси.

определялась по результатам эксперимента с исходным материалом монофракционного состава путем решения обратной задачи. Для проверки прогнозирующей способности модели использованы данные по фракционному составу продукта при полидисперсном гранулометрическом составе исходной смеси.

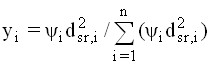

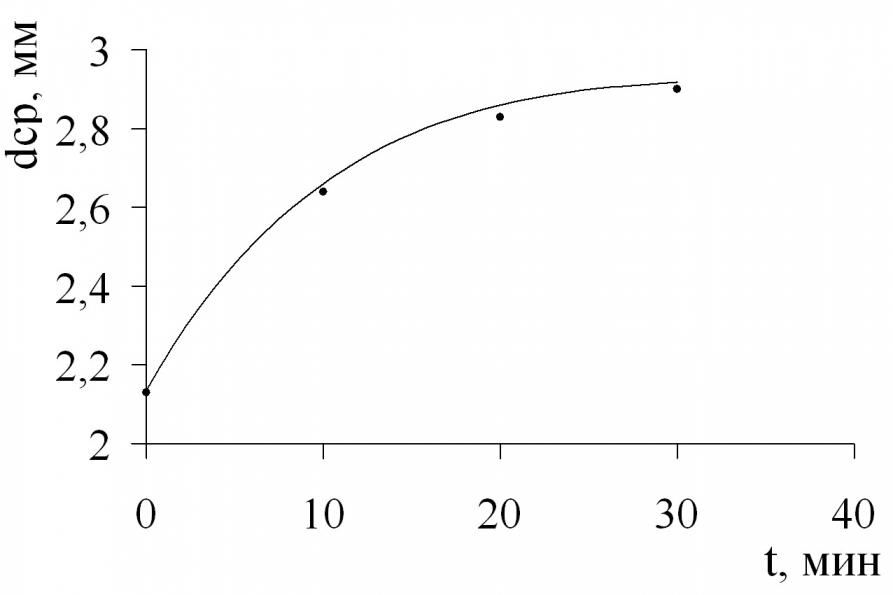

На рис. 1, 2 представлены зависимость изменения среднего диаметра гранул во времени гранулирования и интегральные функции распределения частиц по размерам для удобрений, покрытых оболочкой из силиката натрия и сульфата калия. Точками изображены опытные данные, линиями – расчетные.

| Рис. 1. Изменение среднего диаметра гранул во времени процесса | Рис. 2. Интегральные функции распределения частиц по размерам |

Экспериментальные данные удовлетворительно совпадают с результатами расчета. Среднее расхождение составило 6 %.

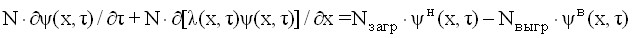

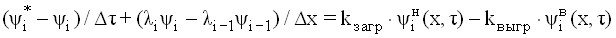

Для непрерывного процесса капсулирования уравнение баланса по числу частиц запишется в следующем виде:

. (9)

. (9)

После замены производных конечными разностями и преобразования уравнения (9):

![]()

, i=1..n. (10)

, i=1..n. (10)

Отношение количества загружаемых (выгружаемых) частиц к общему числу гранул можно представить в виде коэффициента загрузки (выгрузки):

![]() , (11)

, (11)

![]() . (12)

. (12)

Тогда уравнение (10) преобразуется к виду:

. (13)

. (13)

Значение функции плотности распределения частиц по размерам ![]() в начальный момент времени определяется по уравнению (4).

в начальный момент времени определяется по уравнению (4).

Функция плотности распределения выгружаемого материала:

![]() . (14)

. (14)

Доля материала, выводимая в продукт, рассчитывается по формуле:

. (15)

. (15)

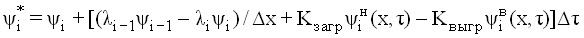

В явном виде расчетное соотношение запишется:

. (16)

. (16)

Скорость перехода частиц из i-го в i+1 класс находится по уравнению (6). Число и масса частиц каждого класса находятся по выражениям (7), (8). Разделительная функция ![]() , характеризующая сепарирующую способность гранулятора, определялась в ходе специального эксперимента.

, характеризующая сепарирующую способность гранулятора, определялась в ходе специального эксперимента.

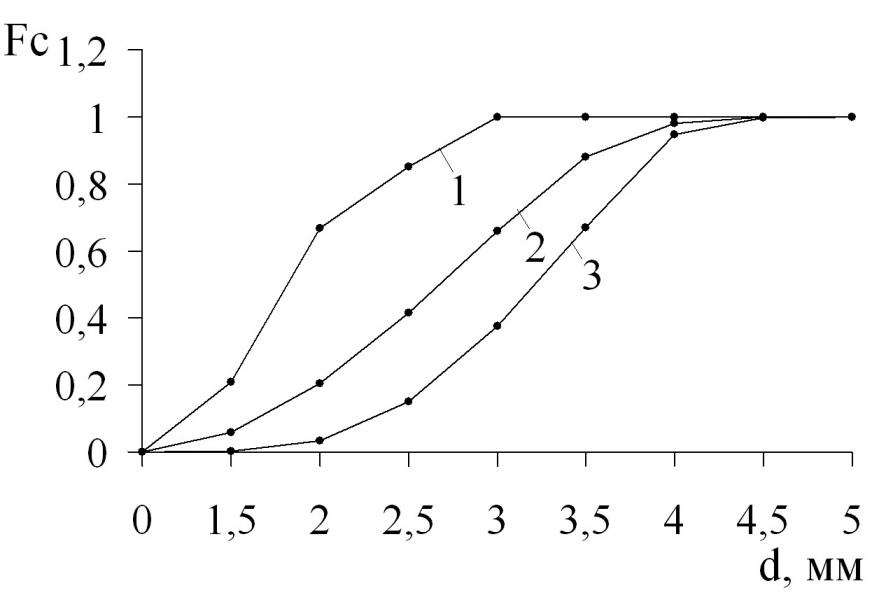

Рис. 3 отражает изменение среднего диаметра гранул в тарели гранулятора и в выходном потоке в течение переходного процесса при непрерывном режиме капсулирования. На рис. 4 представлены интегральные функции распределения частиц по размерам в исходной смеси, в тарели и выходном потоке в конце переходного процесса. Точками изображены опытные данные, сплошными линиями – результаты расчета.

| Рис. 3. Изменение среднего диаметра частиц в течение выхода на стационарный режим: 1 – в выходном потоке; 2 – в тарели гранулятора | Рис. 4. Интегральные функции распределения частиц по размерам в конце переходного процесса: 1 – в исходной смеси; 2 – в тарели гранулятора; 3 – в выходном потоке |

Рис. 3, 4 показывают удовлетворительное соответствие расчетных и опытных данных. Среднее расхождение составляет 8 %. Переходный процесс продолжается примерно в течение тридцати минут, после чего значения среднего диаметра частиц в тарели и в выходном потоке становятся постоянными, устанавливается стационарный режим. В дальнейшем распределение частиц по размерам остается неизменным, соответствующим рис. 4.

Третья глава посвящена математическому описанию процесса растворения капсулированных гранул минеральных удобрений.

Время высвобождения активного компонента из капсулированных гранул зависит от состава и толщины оболочки. В условиях лабораторной установки (экспресс-анализ) высвобождение вещества из капсулы происходило в окружающий раствор, концентрация в котором была настолько мала, что принималась равной нулю. Таким образом, по обе стороны границы массообмена устанавливалась максимальная движущая сила.

Весь процесс высвобождения можно условно разделить на два периода. В течение первого происходит растворение твердого ядра и диффузия растворенного компонента через оболочку. Второй период начинается после растворения ядра и заканчивается, когда всё растворенное вещество перейдет через оболочку в окружающий раствор.

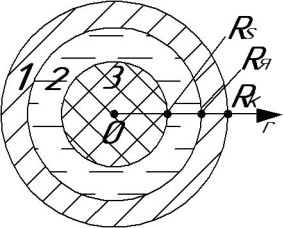

Рис. 5. Расчетная схема:

1- капсула; 2- слой раствора; 3- растворимое ядро

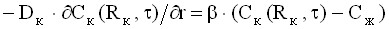

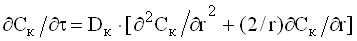

Процесс переноса вещества от растворяющегося ядра (в первом периоде) через слой раствора к внутренней поверхности капсулы и внутри капсулы описывается дифференциальными уравнениями молекулярной диффузии (17), (18):

![]() ,

, ![]() , (17)

, (17)

,

, ![]() . (18)

. (18)

Условия однозначности включают равенства концентраций (19) и диффузионных потоков (20) на границе внутреннего раствора и капсулы. Концентрация раствора у поверхности ядра равна насыщенной (21). Массообмен капсулы с окружающей жидкостью происходит по закону массоотдачи (22).

![]() , (19)

, (19)

, (20)

, (20)

![]() , (21)

, (21)

, (22)

, (22)

![]() . (23)

. (23)

Концентрация ![]() растворимого компонента в окружающей жидкости определяется из уравнения:

растворимого компонента в окружающей жидкости определяется из уравнения:

. (24)

. (24)

Текущий радиус растворяющегося ядра находится из уравнения:

. (25)

. (25)

При расчете второго периода граничное условие (21) заменяется условием симметрии концентрационного поля:

![]() . (26)

. (26)

Уравнение (25) исключается, так как Rs=0.

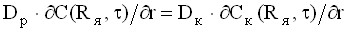

Эффективный коэффициент диффузии вещества в капсуле ![]() находился путем решения обратной задачи. Коэффициент массоотдачи

находился путем решения обратной задачи. Коэффициент массоотдачи ![]() определялся на аналогичных образцах аммиачной селитры и карбамида без оболочки при тех же экспериментальных условиях и составил 1,5510-5 кг/(м2с).

определялся на аналогичных образцах аммиачной селитры и карбамида без оболочки при тех же экспериментальных условиях и составил 1,5510-5 кг/(м2с).

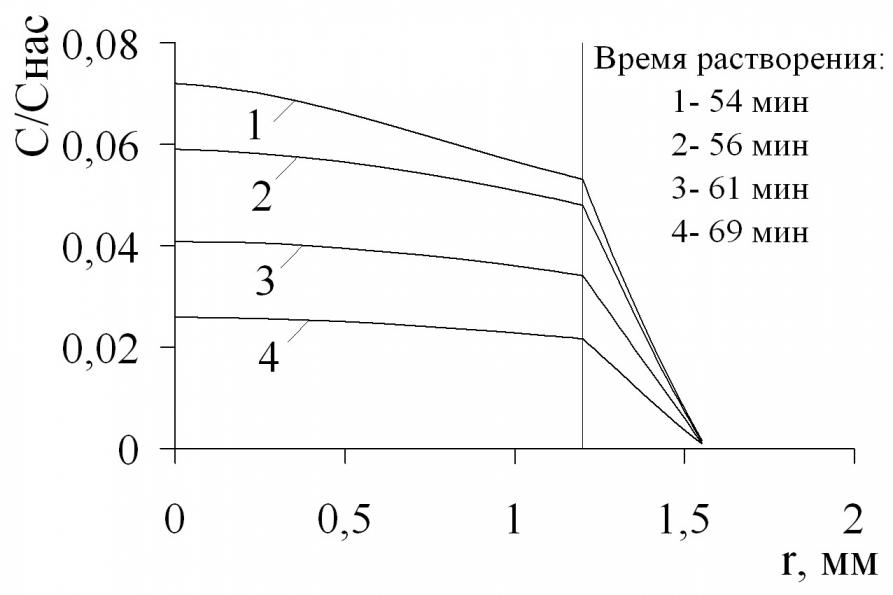

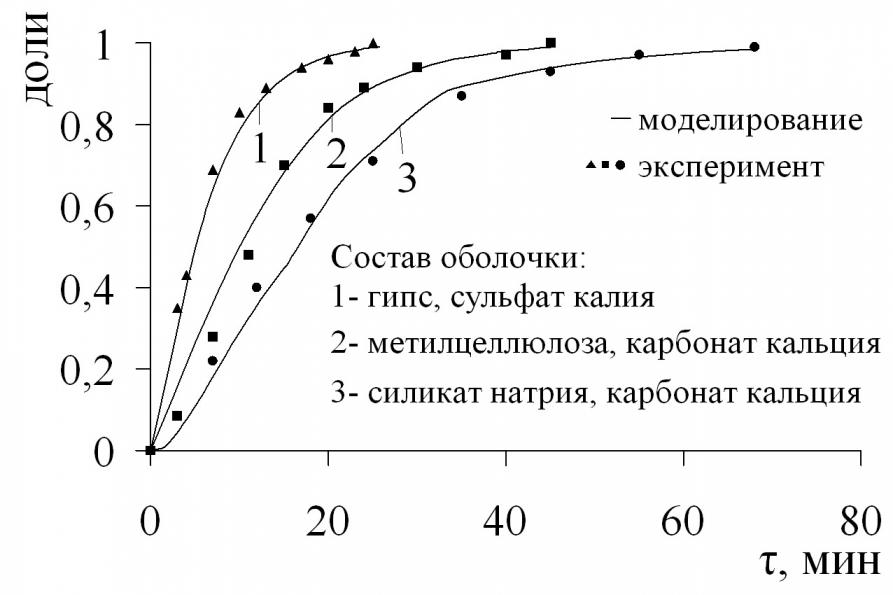

На рис. 6 – 9 представлены результаты моделирования процесса растворения капсулированного удобрения в воде. Оболочка состоит из карбоната кальция, закрепленного на гранулах с помощью силиката натрия, толщина капсулы 0,4 мм. На рис. 7, 8 вертикальной чертой обозначена граница, справа от которой можно наблюдать изменение концентрации растворенного вещества в капсуле, слева – в растворе внутри гранулы.

| Рис. 6. Изменение относительного радиуса ядра во времени | Рис. 7. Изменение концентрации растворимого компонента в грануле в первом периоде |

| Рис. 8. Изменение относительной концентрации растворимого вещества в грануле во втором периоде | Рис. 9. Изменение доли высвободившегося вещества во времени для различных оболочек |

Опытные данные удовлетворительно согласуются с расчетными (рис. 9). Среднее расхождение составляет 7%.

Образцы, показавшие хорошие результаты в экспериментах экспресс-анализа, растворялись в модельной пористой среде (песок).

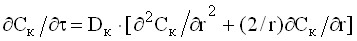

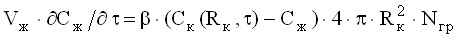

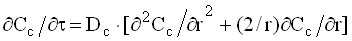

Математическое описание процесса высвобождения растворимого компонента из оболочки в пористой среде несколько отличается от математической модели для водного раствора. Добавляется уравнение, описывающее процесс переноса вещества в пористой среде. Система уравнений принимает вид:

![]() ,

, ![]() , (27)

, (27)

,

, ![]() , (28)

, (28)

,

, ![]() . (29)

. (29)

Условия однозначности включают равенства концентраций (30) и диффузионных потоков (31) на границе внутреннего раствора и капсулы. Концентрация раствора у поверхности ядра равна насыщенной (32). Граничное условие (22) заменяется на уравнение (33), характеризующее равенства потоков вещества на границе внешней поверхности оболочки и пористой среды.

![]() , (30)

, (30)

, (31)

, (31)

![]() , (32)

, (32)

, (33)

, (33)

![]() . (34)

. (34)

Текущий радиус растворяющегося ядра находится из уравнения:

. (35)

. (35)

При расчете второго периода граничное условие (32) заменяется условием симметрии концентрационного поля:

![]() . (36)

. (36)

Уравнение (35) исключается, так как Rs=0.

Неизвестной величиной изначально являлось значение эффективного коэффициента диффузии в окружающей среде ![]() . Путем решения обратной задачи оно было найдено и составило для модельной среды 0,3·10-9 м2/с.

. Путем решения обратной задачи оно было найдено и составило для модельной среды 0,3·10-9 м2/с.

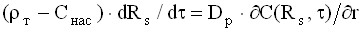

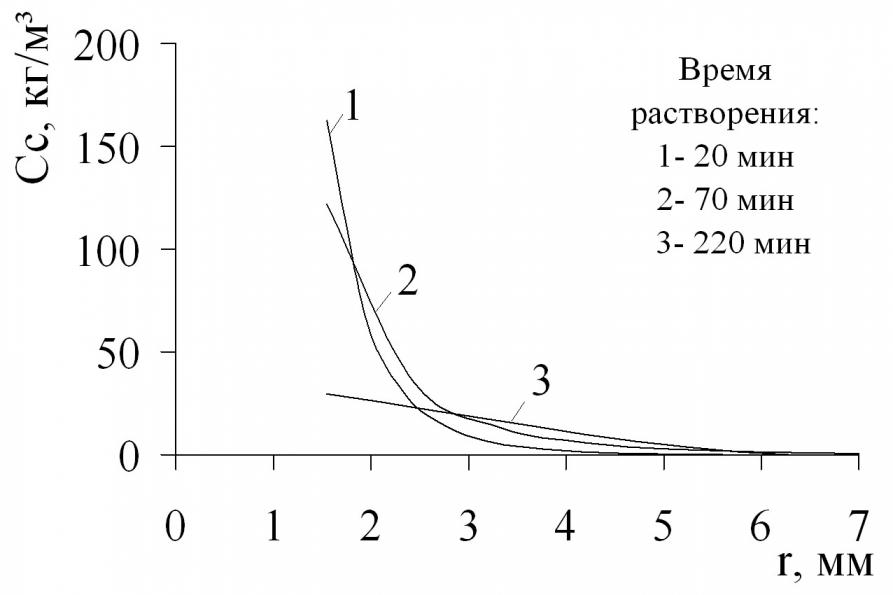

На рис. 10 представлены кривые изменения концентрации растворимого компонента в пористой среде. Оболочка состоит из карбоната кальция и силиката натрия, средняя толщина капсулы 0,4 мм. Характер изменения концентрации растворенного вещества в капсуле и растворе внутри гранулы аналогичен представленному на рис. 6-8, при этом скорость растворения капсулированных гранул в пористой среде ниже, чем в жидкости.

| Рис. 10. Изменение концентрации растворимого компонента в пористой среде в течение всего процесса растворения капсулированной гранулы |

Четвертая глава посвящена экспериментальным исследованиям процессов получения и растворения капсулированных гранул минеральных удобрений.

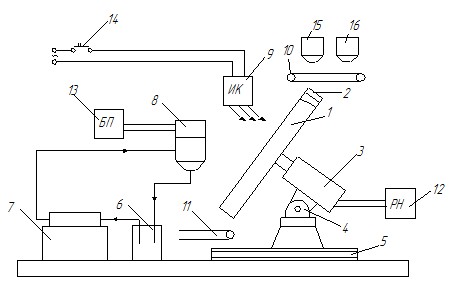

Эксперименты по нанесению оболочек на гранулы проводились на лабораторной установке, схема которой изображена на рис. 11. Основным аппаратом установки является тарельчатый гранулятор с диаметром тарели 220 мм и высотой борта 50 мм.

Исходными гранулами являлись аммиачная селитра и карбамид, в качестве связующих использовались водные растворы жидкого стекла, метилцеллюлозы, полиакриламида, а также гидрат сульфата кальция; порошкообразными компонентами оболочек являлись карбонат кальция, сульфат калия, торф.

Рис. 11. Схема экспериментальной установки: 1 – тарель; 2 – скребок; 3 – электродвигатель; 4 – устройство для регулирования угла наклона тарели; 5 – опорная рама; 6 – емкость для растворов связующего; 7 – насос-дозатор; 8 – дисковый распылитель; 9 – источник ИК-излучения; 10 – транспортер исходного материала; 11 – транспортер продукта; 12 – регулятор напряжения; 13 – блок питания; 14 – выключатель; 15 – дозатор порошкообразного материала; 16 – дозатор исходных гранул

При экспериментах в периодическом режиме работы оборудования исходная навеска гранул аммиачной селитры или карбамида предварительно подвергалась ситовому анализу, после чего подавалась из бункера 16 через транспортер 10 в тарель 1 гранулятора. Водный раствор связующего вещества подавался непрерывно из емкости 6 с помощью насоса-дозатора 7 через дисковый распылитель 8 на поверхность движущегося слоя гранул. Порошкообразный компонент подавался из дозатора 15. Термообработка материала осуществлялась нагревателем инфракрасного спектра излучения 9. В ходе процесса периодически отбирались пробы для ситового анализа.

При непрерывном процессе нанесения оболочки исходный материал постоянно подавался на тарель гранулятора, а капсулированный продукт выводился из аппарата. После установления стационарного режима брались пробы смеси на тарели аппарата и на выходе из него для ситового анализа.

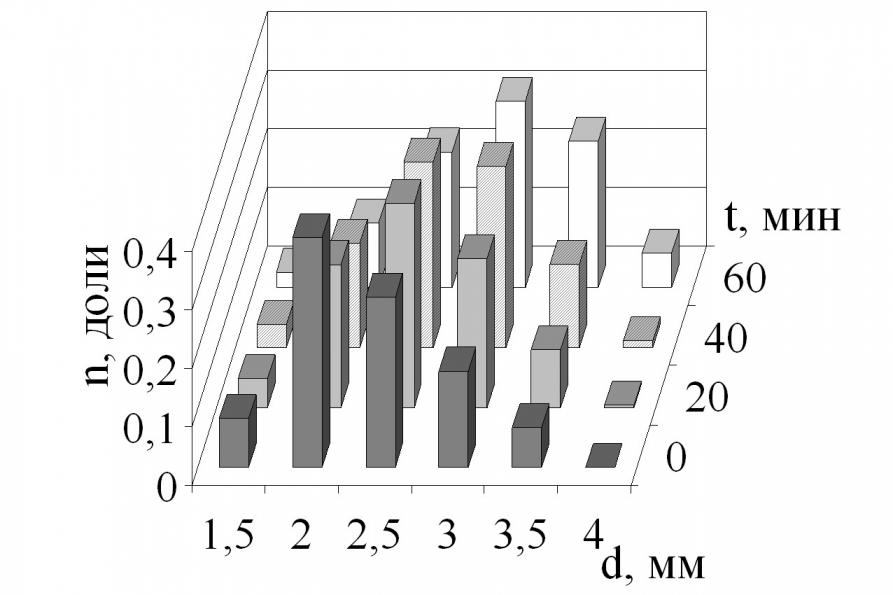

На рис. 12-13 приведены некоторые результаты опытов для периодического и непрерывного режимов работы тарельчатого гранулятора.

| Рис. 12. Гистограммы распределения частиц по размерам в различные моменты времени в течение периодического процесса капсулирования: оболочка – метилцеллюлоза + карбонат кальция | Рис. 13. Интегральные функции распределения частиц по размерам в конце переходного процесса при непрерывном режиме капсулирования: 1 – начальное распределение; 2 – в тарели; 3 – в выходном потоке |

В таблице 1 представлены основные параметры процесса и характеристики капсулированной аммиачной селитры.

Таблица 1.

Основные параметры процесса и характеристики

капсулированной аммиачной селитры

| Состав оболочки | Массовое содержание | n, об/мин | , ° | mк/mя* | Проч- ность** г/гран. | dн/dк, мм | ||

| №№ | Дисперсный компонент | Связующее | ||||||

| 1 | Карбонат кальция | Метилцел люлоза | N – 20 %, Ca – 17 % | 44 | 60 | 0,8 | 2300 | 2,3/2,7 |

| 2 | Сульфат калия | Силикат натрия | N – 18 %, K – 16 % | 45 | 70 | 0,9 | 2200 | 2,4/3,1 |

| 3 | Карбонат кальция | Силикат натрия | N – 17 %, Ca – 16 % | 35 | 70 | 1,1 | 2200 | 2,3/3,1 |

| 4 | Сульфат калия | Гидрат сульфата кальция + Вода | N – 21 %, Ca – 4 %, K – 13 % | 45 | 70 | 0,7 | 1300 | 2,4/3,2 |

| 5 | Карбонат кальция | Гидрат сульфата кальция + Вода | N – 17 %, Ca – 19 % | 41 | 70 | 1,1 | 1700 | 2,5/3,2 |

| 6 | Торф | Метилцел люлоза | N – 27 % | 44 | 70 | 0,3 | 1800 | 2,3/3,0 |

* mк/mя – относительная масса капсулы; ** прочность гранул исходной аммиачной селитры составила в среднем 700 г/гран.

Эксперименты по растворению гранул в лабораторных условиях проводились следующим образом. Навеску капсулированных частиц помещали с целью обеспечения их статического положения в кювету, которую, в свою очередь, погружали в заполненную водой емкость. Изменение концентрации раствора во времени фиксировали с помощью кондуктометрического анализатора жидкости типа АЖК-3102. Пропеллерная мешалка обеспечивала равномерность распределения растворенного вещества по объему жидкости и создавала поток, омывающий электроды кондуктометрического датчика

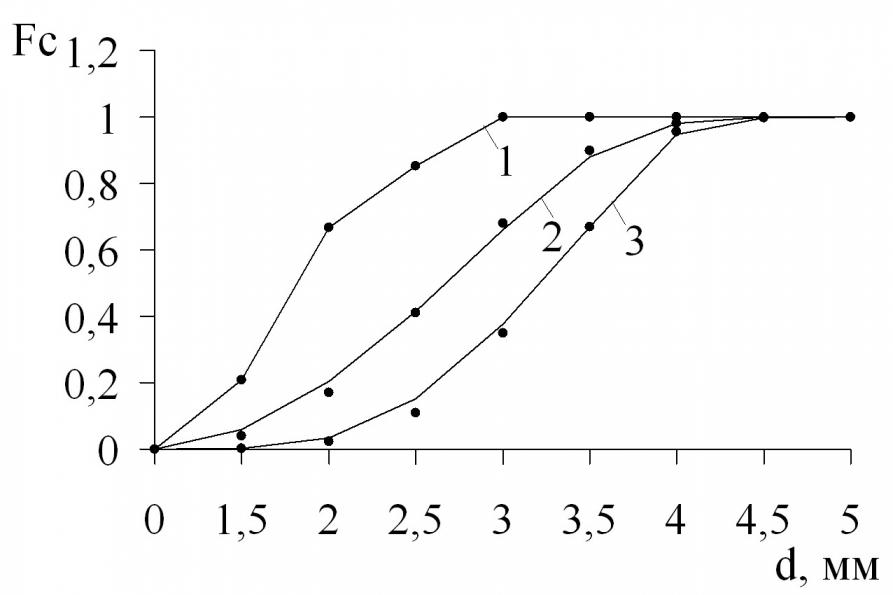

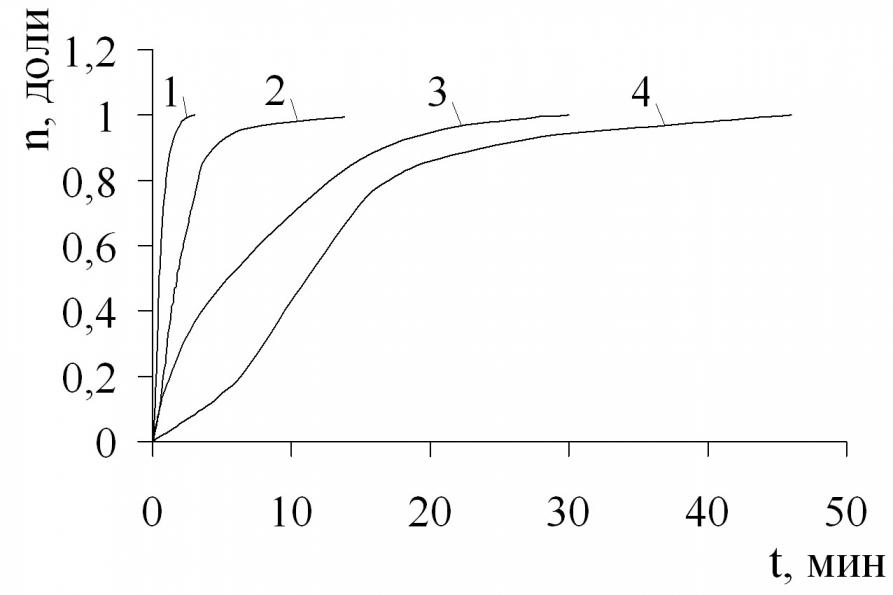

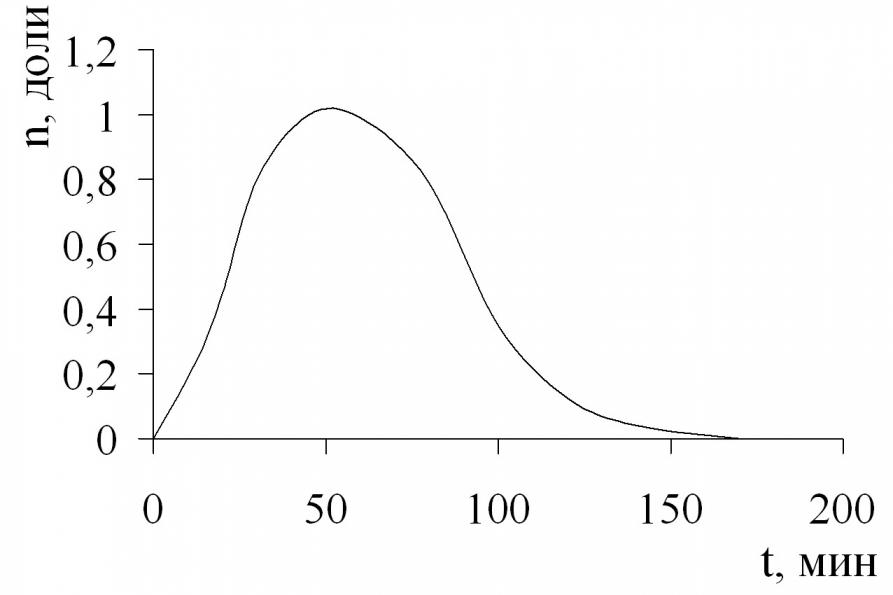

На рис. 14 изображены кривые растворения капсулированной аммиачной селитры. В таблице 2 указаны характеристики продуктов соответственно кривым растворения. В этой таблице общее замедление процесса выделения полезного компонента представлено как отношение времени растворения капсулированных гранул i к времени растворения исходного удобрения 0 при одинаковых условиях. Скорость растворения на начальном участке W находится по тангенсу угла наклона касательной, проведенной через начальный отрезок кривой растворения. Замедление на начальном участке есть отношение начальной скорости растворения капсулированной гранулы Wi к начальной скорости растворения исходного удобрения W0. Линией 1 на рис. 14 изображается процесс растворения ядра, не покрытого оболочкой.

Таблица 2.

| № | Доля оболочки | Доля связующего в оболочке | Wi/W0 | i/ 0 |

| 1 | 0 | 0 | 1 | 1 |

| 2 | 0,21 | 0,3 | 3 | 4 |

| 3 | 0,9 | 0,3 | 6 | 10 |

| 4 | 1,15 | 0,23 | 23 | 16 |

Пояснения к рисунку 14

| Рис. 14. Кривые растворения капсулированных гранул аммиачной селитры в воде. Оболочка: силикат натрия + сульфат калия |

Также капсулированные удобрения подвергались растворению в модельной пористой среде, в качестве которой выступал песок. Навеску гранул перемешивали с песком и помещали в емкость. Сверху орошали водой, которая, проходя через пористую среду, выходила снизу емкости. Через определенные промежутки времени брались пробы выходящего раствора. Концентрация растворенного вещества в нем определялась по показаниям рефрактометра. На рис. 15 представлена кривая растворения капсулированных гранул аммиачной селитры в пористой среде.

Рис. 15. Кривая растворения капсулированных гранул аммиачной селитры в пористой среде. Оболочка: силикат натрия + карбонат кальция

В пятой главе рассмотрена методика расчета процесса капсулирования гранул минеральных удобрений в тарельчатом грануляторе, с помощью которой определяются рациональные режимно-технологические параметры работы оборудования. Составлены материальные и тепловые балансы для периодического и непрерывного режимов работы тарельчатого гранулятора, позволяющие определить массовую производительность по испаряемой влаге и требуемую мощность источника инфракрасного излучения. Приведена блок-схема алгоритма расчета процесса капсулирования гранул минеральных удобрений в композиционные оболочки.

Основные результаты и выводы по работе

- Проведены экспериментальные исследования процесса нанесения композиционных оболочек на гранулы минеральных удобрений в тарельчатом грануляторе. Установлены рациональные режимы формирования гранул с относительной массой оболочки 0,7 – 1,2 следующих составов: карбонат кальция + метилцеллюлоза, сульфат калия + силикат натрия, карбонат кальция + силикат натрия, сульфат калия + гидрат сульфата кальция, карбонат кальция + гидрат сульфата кальция.

- Разработано математическое описание, позволяющее прогнозировать гранулометрический состав продукта в процессе капсулирования гранул минеральных удобрений в толстые композиционные оболочки.

- Проведенные экспериментальные исследования процесса растворения капсулированных гранул показали, что полученные композиционные оболочки позволяют увеличить время выделения целевого компонента в 10 – 30 раз.

- Разработаны математические модели процесса растворения капсулированных гранул в воде и во влажной пористой среде, позволяющие прогнозировать кинетику высвобождения целевого компонента.

- Выполнено сопоставление расчетных результатов с экспериментальными данными, продемонстрировавшее удовлетворительную точность расчетных прогнозов.

- Разработана методика расчета процесса капсулирования минеральных удобрений в тарельчатом грануляторе, позволяющая прогнозировать рациональные технологические параметры процесса.

Основные обозначения, принятые в работе: С – концентрация вещества во внутреннем растворе, кг/м3; Ск– концентрация вещества в капсуле, кг/м3; Сж – концентрация растворимого компонента в окружающей жидкости, кг/м3; Снас – концентрация насыщенного раствора, кг/м3; Свн – концентрация раствора на внутренней поверхности капсулы, кг/м3; Сс – концентрация вещества в пористой среде, кг/м3; Dc – эффективный коэффициент диффузии вещества в пористой среде, м2/с; Dр – коэффициент диффузии вещества в растворе, м2/с; Dк – эффективный коэффициент диффузии вещества в капсуле, м2/с; dsr,i – средний диаметр гранул i-ой фракции, мм; dн – средний диаметр исходной гранулы, мм; dк – средний диаметр капсулированной гранулы, мм; Fc – интегральная функция распределения частиц по размерам; Gо – расход материала оболочки, кг/с; k – константа скорости роста; kз – коэффициент загрузки; kв – коэффициент выгрузки; mi – масса капсулированных частиц i-ой фракции, кг; mоб – масса оболочки, кг; mк – масса капсулы, кг; Ni – число частиц i-го класса; N – общее число частиц в системе; Nзагр, Nвыгр – число загружаемых и выгружаемых частиц; n – скорость вращения тарели гранулятора, об/мин; Rя – начальный радиус ядра, мм; Rs – текущий радиус ядра, мм; Rк – наружный радиус капсулы, мм; Rс – радиус распространения вещества в пористой среде, мм; r – шаг по координате, мм; Vж – объем жидкости, м3; x – размер частиц, мм; – угол наклона тарели гранулятора, град.; – коэффициент массоотдачи, кг/м2с; – шаг по времени, мин; (x,) – скорость роста частиц; о – плотность материала оболочки кг/м3; т – плотность ядра, кг/м3; – время, мин; – разделительная функция; – доля материала, выводимая в продукт; (x,) – функция плотности распределения частиц по размерам.

Индексы: к – капсула, ж – окружающая жидкость, р – внутренний раствор, нас – насыщенный раствор, вн – внутренняя поверхность капсулы, с – пористая среда, св – связующее, п – дисперсный материал оболочки, гр – гранула, н – начальное, к – конечное, тв – твердое, s – текущее ядро, я – начальное ядро, загр – загрузка, выгр – выгрузка, ср – среднее значение, сл – слой.

Основное содержание диссертации изложено в следующих работах:

- Одинцов, А.В. Расчет гранулометрического состава продукта при нанесении гетерофазной оболочки / А.В. Одинцов, А.Г. Липин, А.С. Кувшинова // Cб. трудов XXII международной научной конференции «Математические методы в технике и технологиях - ММТТ-22». – Псков, 2009. – Т. 9, секция 10. – С. 147-148.

- Одинцов, А.В. Капсулирование минеральных удобрений в тарельчатом грануляторе / А.В. Одинцов, А.Г. Липин, В.В. Степанов // Современные наукоемкие технологии. Региональное приложение. – Иваново, 2009. – № 4. – С. 64-68.

- Одинцов, А.В. Прогнозирование гранулометрического состава при получении двухслойных гранул / А.В. Одинцов, А.Г. Липин // Известия вузов. Химия и химическая технология. – 2010. – Т. 53, вып. 5. – С. 120-122.

- Одинцов, А.В. Оценка пролонгирующего эффекта композиционных оболочек гранул минерального удобрения / А.В. Одинцов, А.Г. Липин, Н.Д. Туркова // Известия вузов. Химия и химическая технология. – 2010. – Т. 53, вып. 8. – С. 68-70.

- Моделирование процесса растворения гранулы, заключенной в нерастворимую оболочку / А.В. Одинцов [и др.] // Cб. трудов XXIII Международной научной конференции «Математические методы в технике и технологиях – ММТТ-23». – Саратов, 2010. – Т. 8, секция 9. – С. 17-19.

- Одинцов, А.В. Капсулирование гранул минеральных удобрений в гетерофазные оболочки / А.В. Одинцов, А.Г. Липин // Материалы XIII Международной научно-технической конференции «Наукоемкие химические технологии-2010». – Иваново - Суздаль, 2010. – С. 269.

- Одинцов, А.В. Моделирование процесса растворения двухслойных гранул / А.В. Одинцов, А.Г. Липин, А.С. Кувшинова // Современные наукоемкие технологии. Региональное приложение. – Иваново, 2010. – № 1. – С. 63-69.

- Одинцов, А.В. Эволюция гранулометрического состава при формировании двухслойных гранул / А.В. Одинцов // Тезисы докладов студенческой научной конференции Дни Науки – 2009 «Фундаментальные науки – специалисту нового века». – Иваново, 2009. – С. 216.