Сушка зернистых материалов в аппарате с модифицированным вихревым слоем

На правах рукописи

Лебедев Валерий Валентинович

СУШКА ЗЕРНИСТЫХ МАТЕРИАЛОВ В АППАРАТЕ С

МОДИФИЦИРОВАННЫМ ВИХРЕВЫМ СЛОЕМ

Специальность 05.17.08. Процессы и аппараты химических технологий

АВТОРЕФЕРАТ

Диссертации на соискание ученой степени

кандидата технических наук

Иваново 2007

Работа выполнена в ГОУ ВПО «Тверской государственный технический университет» на кафедре «Машины и аппараты химических производств»

Научный руководитель- кандидат технических наук, профессор

Соловьев Игорь Георгиевич

Официальные оппоненты:

доктор технических наук, профессор Овчинников Лев Николаевич

доктор технических наук, профессор Кваша Владимир Борисович

Ведущая организация - ОАО ПЗР «Плескава», г. Псков

Защита состоится «_26_» марта 2007 г в ____ часов на заседании диссертационного совета Д.212.063.05 при ГОУ ВПО «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр. Ф.Энгельса, 7, аудитория Г-205.

С диссертацией можно ознакомиться в библиотеке ИГХТУ.

Автореферат разослан «___» февраля 2007 г.

Ученый секретарь диссертационного совета

доктор физико-математических наук ___________ Зуева Г.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Одним из современных методов производства керамических и стеклонаполненных изделий является так называемый «сухой» способ изготовления, основанный на формовании изделий из пресс-порошков. Этот способ включает в себя в качестве одного из основных этапов – сушку тонко измельченного порошка, в который добавлено связующее – 45% водный раствор ПЭГ, концентрация и количество которого влияет на начальное влагосодержание. Оно необходимо для дальнейшего прессования заготовок изделий с последующим их прокаливанием.

Добавление и смешивание связующего с порошком приводит к образованию легко разрушаемых агрегатов широкого фракционного состава от 40 до 800мкм с начальным влагосодержанием около 3%.

Наличие раствора ПЭГ не позволяет в дальнейшем при термообработке поднимать температуру сушильного агента выше 100°С, что существенно ограничивает методы интенсификации процесса сушки порошка перед прессованием.

Поэтому в данной работе предложены способ, конструктивное оформление и метод расчета высокоинтенсивного процесса сушки термолабильного агрегированного материала, широкого фракционного состава.

Работа выполнена в соответствии с научно-технической программой Минобразования РФ «Научные исследования высшей школы по приоритетным направлениям науки и техники» код 201. Производственные технологии, 2001 – 2004 гг.

Разработке аппарата и процесса сушки в нем промышленных пресс-порошков Б-17, Т-1000 и Т-4000, а также модели тепломассообмена в них посвящена настоящая диссертационная работа.

Цель работы. Разработать способ сушки агрегированных пресс-порошков из композиционных материалов с связующим ПЭГ и создать на этой основе новое оборудование, удовлетворяющее требованиям производства керамических и стеклонаполненных изделий. Найти режимы сушки пресс-порошков, при которых обеспечивается прессуемость и отсутствие трещин, изломов и т.п. в изделиях после прокаливания, и, в конечном счете, необходимое качество конденсаторов и стеклонаполненных изделий. Разработать математическую модель сушки, позволяющую описать процесс, создать алгоритм и инженерную методику расчета аппарата, обеспечивающего непрерывный, управляемый, высококачественный процесс. Внедрить разработки в промышленность.

Научная новизна

- На основании исследований процесса сушки пресс-порошков при различных концентрациях связующего водного раствора ПЭГ найдена его оптимальная 45% концентрация, при которой прессуемые изделия удовлетворяют всем требованиям ТУ.

- Разработаны новый способ и конструкция двухфазной вихревой сушилки, обеспечивающая различное время сушки частиц разных размеров. Крупных – больше, мелких – меньше, за счет сушки крупных частиц в кипящем слое, а мелких в вихревых потоках сепарационных зон.

- Реализована гидродинамика вихревого потока полидисперсных частиц, позволяющая одновременно с процессом сушки проводить и эффективный процесс сепарации частиц.

- Найдены неизвестные ранее теплофизические и диффузионные характеристики пресс-порошков.

- На основе использования уравнений тепломассообмена и данных идентификации разработана математическая модель сушки пресс-порошков.

Практическая значимость. Разработана установка – комбинированная сушилка, включающая в себя аппарат с активным гидродинамическим режимом, обеспечивающая заданный процесс сушки, пылеотделение и сепарацию, алгоритм инженерного расчета установки, включая камеру очистки теплоносителя, а также вспомогательное оборудование.

Разработаны, спроектированы, изготовлены и внедрены в электронной промышленности три установки – АОПС-2 для пресс-порошка Б-17, производительностью 70 кг/час; АОПС-3 для пресс-порошка Т-1000, производительностью 100 кг/час; АОПС-4 для пресс-порошка Т-4000, производительностью 150 кг/час. Внедрена также установка в резинотехнической промышленности для сушки мела и каолина.

Разработаны оптимальные режимы сушки указанных пресс-порошков. Надежность работы сушилок проверена длительной эксплуатацией в составе линий по приготовлению пресс-порошков и наполнителей резино-технических изделий.

Автор защищает.

- Результаты экспериментальных исследований сушки пресс-порошков с определением оптимальных концентраций связующего 45% водного раствора ПЭГ.

- Математическую модель и инженерный метод расчета аппарата сушки с вспомогательным оборудованием.

- Результаты экспериментов по определению геометрических, диффузионных и тепломассообменных характеристик пресс- порошков.

- Результаты численных экспериментов исследования скорости теплоносителя в камере аппарата со вставками - завихрителями.

Апробация работы Основные положения работы доложены на II-ой и III-ей Всесоюзных научно-технических конференциях «Повышение эффективности тепломассообменных и гидродинамических процессов в текстильной промышленности и производстве химических волокон» (г. Москва, 1985 и 1989 г.), научной конференции «Повышение эффективности современных процессов и аппаратов химических производств» (г. Харьков, 1985 г.), XV Всесоюзной конференции «Актуальные вопросы физики аэродисперсных систем» (г. Одесса, 1989 г.), ХVI Международная научная конференция «Математические методы в технике и технологиях» (г. Кострома,2004г.).

Публикация результатов По материалам диссертации опубликовано 17 печатных работ, получено два авторских свидетельства и один патент.

Структура и объем работы Диссертационная работа состоит из введения, пяти глав, заключения, списка использованной литературы, включающего 69 наименований отечественных и зарубежных авторов. Работа изложена на 121 странице машинописного текста и содержит 37 рисунков, 9 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во введении на основе анализа литературных источников обосновывается актуальность темы и объекты исследования, формулируются задачи диссертационной работы, излагаются основные научные положения, выносимые на защиту.

Первая глава включает в себя обзор литературы по вопросам, изучаемым в диссертации, и постановку задач исследований. В ней показано место сушки в технологическом процессе изготовления новых изделий, прежде всего, конденсаторов, для которых приготавливаются пресс-порошки, представлены характеристики высушиваемых материалов, рассматриваемых как объекты сушки.

В главе проанализировано современное сушильное оборудование для дисперсных материалов, и на основе него определено направление работ по совершенствованию агрегатов для сушки пресс-порошков.

Представлен анализ современного состояния вопроса по экспериментальному и теоретическому исследованию процессов сушки порошкообразных материалов, математическому моделированию тепло- и массопереноса между теплоносителем и частицами порошка во взвешенном состоянии.

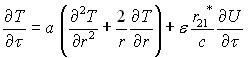

Вторая глава посвящена разработке математической модели сушки частиц в аппарате с активным гидродинамическим режимом.

При моделировании на этапе качественного анализа модели был сделан ряд допущений и принят ряд упрощающих положений: в процессе обработки частицы не меняют первоначальные размеры; форма частиц сферическая; тепломассообмен частицы и теплоносителя воздуха – симметричный; на всем протяжении процесса сушки интенсивность внешнего тепломассообмена неизменны; температура среды в каждой из зон (псевдоожиженный слой или пневмотранспорт) постоянна; градиент общего давления отсутствует, термоградиентный коэффициент пренебрежимо мал; члены уравнений тепломассопереноса и явления, стоящие за ними, определяемые нелинейностями коэффициентов, кроме записанных, пренебрежимо малы.

В результате система дифференциальных уравнений тепломассопереноса была записана в виде

(1)

(1)

(2)

(2)

Краевые условия имели следующий вид:

начальные условия:

![]() (3)

(3)

граничные условия:

![]() (4)

(4)

(5)

(5)

![]() (6)

(6)

В первом периоде сушки граничное условие сушки (5) было записано в более простом виде:

![]() (7)

(7)

при этом величина ![]() - может определяться либо по экспериментам, либо с помощью интегральной величины влагосодержания материала

- может определяться либо по экспериментам, либо с помощью интегральной величины влагосодержания материала ![]() . В первом периоде счет ведется при

. В первом периоде счет ведется при ![]() и

и ![]() , определяемых по уравнениям (16) и (13, 14), а во втором периоде по уравнениям (17) и (13, 15).

, определяемых по уравнениям (16) и (13, 14), а во втором периоде по уравнениям (17) и (13, 15).

Критическая точка окончания первого периода сушки определялась из выражения, соответствующего точке перегиба на кривой сушки:

![]()

(8)

(8)

![]() (9)

(9)

Задача (1–9) решалась численным методом – методом конечных разностей с использованием неявной разностной схемы, имеющей второй порядок аппроксимации по координате и первый по времени. Разностные уравнения решены методом прогонки.

На печать выводятся массивы ![]() ;

; ![]() . Счет прекращается после того, как

. Счет прекращается после того, как ![]() (см. (8)) достигает заданной величины. Определяемое по

(см. (8)) достигает заданной величины. Определяемое по ![]() время

время![]() считается временем сушки. Определены времена сушки 3-х пресс-порошков, представленных выше

считается временем сушки. Определены времена сушки 3-х пресс-порошков, представленных выше ![]() , а время сушки в кипящем слое находим на основе практических исследований.

, а время сушки в кипящем слое находим на основе практических исследований.

Третья глава. В настоящей главе представлены результаты экспериментальной идентификации модели процесса сушки пресс-порошков, гидродинамики вихревого слоя, теплофизических и физико-механических свойств порошков, параметров тепломассообмена, т.е. всех необходимых величин режимных параметров, при которых обеспечивается высокое качество сушки, устойчивый гидродинамический режим, требуемая степень очистки теплоносителя и необходимое качество высушиваемого материала.

Рис. 1. Лабораторный стенд для изучения процессов сушки пресс-порошков.

1-вентилятор; 2,19-задвижки; 3,17-диафрагмы; 4,18-диф. маномееры; 5-аппарат очистки; 6-зона сепарации; 7- пробоотборники; 8,14-бункера; 9-наклонная перегородка; 10-бункерная зона; 11-перегрузочное отверстие с шибером; 12-шнек вывода продукта; 13,21-привод;15-газораспределительная решетка; 16-термопары; 20-нагреватель; 22-дозатор; 23-вихревая зона; 24-камера сушки; 25-вставки завихрители; 26-контрольно-следящий прибор.

Для проведения сушки был разработан прототип промышленной сушилки, схематически представленный на рис. 1. Образцы были высушены на экспериментальном стенде, а затем подвергнуты последующей обработке вплоть до получения готовых изделий - пресс-порошков с различным содержанием связки. В результате работы было найдено оптимальное количество связующего.

На этом же стенде опытным путем были установлены наиболее целесообразные расходы теплоносителя – воздуха, обеспечившие, при выбранных габаритах камеры, требуемую производительность, степень очистки и устойчивый режим работы аппарата. Были также определены максимально допустимые температуры сушильного агента и расходы верхнего и нижнего потоков аппарата очистки, обеспечившие максимальную степень очистки.

На стенде исследована гидродинамика псевдоожижения материалов широкого фракционного состава. Показано, что для сушки данных материалов наиболее целесообразно использовать комбинированный метод: организованный псевдоожиженный в прирешеточной зоне и вихревой в остальном пространстве сушильной камеры. Комбинированный слой оптимальным образом позволяет сушить пресс-порошки, одновременно разбивая комки и обеспечивая различным по крупности частицам разное время сушки. Гидродинамическими исследованиями наглядно показано, что даже при первой критической скорости псевдоожижения всего слоя, 15% частиц, составляющих весовую долю мелких фракций, уже уносятся потоком теплоносителя. При оптимальной скорости псевдоожижения уже около 50% частиц мелких фракций уносятся из прирешеточной зоны сушилки. Уносимые частицы мелких фракций не успевают высушиваться до заданной конечной влажности в потоке пневмотранспорта.

Для увеличения времени пребывания уносимых частиц в объеме сушилки, мы предложили поместить в сушильной камере сепарационные вставки (рис.2), организующие вихревое зигзагообразное движение пылегазового потока. Перегородку между зонами установили наклонно, для улучшения сепарационного эффекта (рис.2а). Установка данных вставок (рис.2б) и увеличение поперечного сечения, позволило надежно отделять крупные частицы от мелких и направлять их в кипящий слой. Для мелких фракций в десятки раз увеличить время пребывания частиц в вихревых потоках зигзагообразных каналов.

Исследования поля скоростей потока теплоносителя в зигзагообразных каналах с различными вставками позволили определить наилучшие их размеры, 50х50 мм, и схему расположения (рис.2б). Знание полей распределения скоростей теплоносителя позволило регулировать продолжительность времени пребывания, а соответственно и сушки, уносимых частиц в объеме сушилки в зависимости от их размера.

Рис. 2 – Схема потоков в камере сушки

а – схема движения двухфазного потока; б – поле скоростей потока теплоносителя в зоне завихрителей; 1 – крупные частицы и агломераты; 2 – частицы средних размеров; 3 – пылевидные частицы

Правильность выбора комбинированного слоя объясняется тем, что в аппарате крупные частицы-агрегаты обезвоживаются в прирешеточной зоне, находясь там достаточно продолжительное время (время регулируется изменением положения шибера перепускного отверстия в наклонной перегородке). Частицы поменьше выносятся и сушатся также достаточно продолжительное время за счет того, что при движении в восходящем потоке периодически попадают в циркуляционные вихревые потоки зоны вставок (рис.2б). Мелкие частицы высушиваются, находясь в режиме пневмотранспорта, двигаясь по криволинейным траекториям. Опытным путем (методом трассёра) было определено время пребывания агрегатов

кр = (28) с и мелких частиц м = (12) с.

Экспериментальные исследования процесса сушки в комбинированном слое проводились при тепловых и гидродинамических условиях, ранее определенных как наиболее целесообразных. Кривые сушки строились по результатам анализа проб, отбираемых в различных местах сушильной камеры (рис. 3а) специальным пробоотборником под вакуумом. Схема пробоотборника представлена на (рис. 3б). Анализ кривых сушки пресс-порошков (рис.4а) и результаты промышленных испытаний готовых изделий позволили сделать вывод, что требуемая конечная влажность достигается в первом периоде сушки в районе критического влагосодержания Uк ~ Uкр. ~ 0,5%. Влажность частиц крупных фракций, высушенных в псевдоожиженном слое, мало отличалась от влажности частиц, уносимых пылегазовым потоком.

а б

Рис. 3 - Схемы отбора проб и замера температур в аппарате (а), и пробоотборника (б)

1 – 7 – пробоотборники; Т1 – Т6 – термопары; 7 – пылесос; 8 – пылеотделитель; 9 – бюкса с пробой

0 1,0 2,0, с а. кривые сушки пресс-порошков в аппарате. Пресс-порошки: – Б-17; - Т-4000; + - Т-1000. 0 1,0 2,0, с а. кривые сушки пресс-порошков в аппарате. Пресс-порошки: – Б-17; - Т-4000; + - Т-1000. |  б. интегральная кривая гранулометрического состава пресс-порошков с добавлением связки перед сушкой. б. интегральная кривая гранулометрического состава пресс-порошков с добавлением связки перед сушкой. |

в. интегральная кривая гранулометрического состава пресс-порошков после сушки из камеры. в. интегральная кривая гранулометрического состава пресс-порошков после сушки из камеры. |

Рис.4. - Кривые сушки и гранулометрического состава

Интегральные кривые распределения частиц пресс-порошков по размерам представлены на рис.4(б,в). Правильность выбора комбинированного метода сушки подтвердили полидисперсность пресс-порошков перед сушкой и результаты качественного анализа готовых изделий. Следует отметить, что высушенные материалы имеют размеры, которые отвечают требованиям, обеспечивающим дальнейшее качественное прессование порошков.

В работе были также определены теплофизические характеристики пресс-порошков. Температуропроводность a была изучена методом регулярного теплового режима первого рода, на специально собранном стенде. Теплоемкость порошков определялась с помощью прибора измерителя теплоемкости ИТ-с-400. В обоих случаях порошок перед опытами не прессовался. Полученные в опытах данные аппроксимировались аналитическими зависимостями. Теплопроводность исследованных порошков определялась расчетным путем из уравнения как средняя величина:

= aс (10)

В работе методом нестационарного массообмена экспериментально исследованы массопроводность ![]() и термоградиентный коэффициент

и термоградиентный коэффициент ![]() . Опыты проводили на цилиндрическом акалориметре, а отбор проб вели пробоотборником, который представляет собой ряд коаксиальных цилиндров с острой кромкой соединенных общим основанием. В расчетах использовались приведенные зависимости,

. Опыты проводили на цилиндрическом акалориметре, а отбор проб вели пробоотборником, который представляет собой ряд коаксиальных цилиндров с острой кромкой соединенных общим основанием. В расчетах использовались приведенные зависимости, ![]() и

и ![]() . Полученные результаты приведены в таблице 1.

. Полученные результаты приведены в таблице 1.

Таблица 1

Теплофизические характеристики материалов.

| Ед. изм. | Пресс-порошки | |||

| Б-17 | Т-1000 | Т-4000 | ||

| 1484,11 | 679,26 | 831,51 | ||

| 0,699 | 0,674 | 0,819 | ||

Для определения коэффициентов массотеплоотдачи кривые сушки пресс-порошков (рис.4а) были обработаны с помощью метода расчета, представленного в работе профессора Сажина Б.С. по которому определяются коэффициенты массоотдачи ![]() с помощью уравнения

с помощью уравнения

![]() , (11)

, (11)

где для первого периода сушки

![]() , (12)

, (12)

для второго периода сушки

![]() ;

;  (13)

(13)

где i – номер участка, выбранного на кривой сушки,

Используя данный метод, были найдены локальные и средние значения коэффициентов массопередачи.

Коэффициенты теплоотдачи для первого и второго периода были определены аналитическим методом по формулам (14,15). Найденные теплофизические и массообменные характеристики сведены в таблицу 1.

для 1-го периода:  ; (14)

; (14)

для 2-го периода: ![]() (15)

(15)

В четвертой главе разработана инженерная методика расчета характеристик комбинированных сушилок для материалов, схожих по параметрам с пресс-порошками, только для таких материалов целесообразно применение сушилок разработанного типа. Схожесть параметров определяется формой связи влаги с материалом, формой кривой сушки предпочтительно в первом периоде, склонность к агрегированию и степенью полидисперсности. После определения адекватности параметров Uн, Uк, Т, dэкв, а, с,,,, проводим расчет времени сушки с помощью разработанной математической модели. Расчетное время сушки по математической модели удовлетворительно согласуется с экспериментальными значениями времен пребывания. На основе полученного времени пребывания частиц в сепарационной зоне, заполненной вставками завихрителями, рассчитываем высоту аппарата. По оптимальной скорости сушильного агента определяем площадь поперечного сечения сушилки и линейные размеры газораспределительной решетки.

Необходимое количество тепла для сушки определяем по известным формулам материального и теплового баланса сушилки и по этой величине подбираем нагреватель. Вспомогательное оборудование и аппарат очистки рассчитываем по заданной производительности по известным методикам.

Пятая глава посвящена практической реализации разработок диссертации на Псковском заводе радиодеталей (ПЗР), в цехе № 1 на участке приготовления пресс-порошков. Технология приготовления пресс-порошков сухим методом включает тонкий помол порошков в шаровых мельницах до размера частиц 7…11 мкм, смешивание всех необходимых компонентов в шнековом смесителе с добавлением связуюещего, в количестве (57)%, в зависимости от типа пресс-порошка. Приготовленный таким образом пресс-порошок должен затем высушиваться до конечного содержания влаги в смеси не более 0,5% на сухую массу. Порошок перед прессованием не должен содержать металлических включений. Для их устранения на разработанной установке используется магнитный сепаратор. Схема сушильной установки в составе линии по приготовлению пресс-порошка представлена на рис. 5. Для разных порошков все установки практически одинаковы, лишь установка для сушки пресс-порошка Б-17 отличается несколько меньшей шириной рабочей камеры и отсутствием устройства аэрации загрузочного бункера.

Рис. 5 – Линия приготовления пресс-порошков

1 – вентилятор; 2 – камера сушки; 3 – аппарат очистки; 4 – сепаратор; 5 – калорифер; 6 – питатель с бункером; 7 – протирочное устройство; 8 – смеситель

Технические характеристики установок, внедренных на ПЗР, приведены в таблице 2.

Экспериментально найденные оптимальные режимы сушки исследованных пресс-порошков подтверждены на промышленных установках. Подобрано вспомогательное оборудование, обеспечившее требуемую производительность и допустимую запыленность выбрасываемого воздуха (см. таблицу 2).

Потери порошка с выходящим теплоносителем составляют 2,67 мг/м3 при норме 4 мг/м3, а работа сушилки под вакуумом позволила исключить запыленность рабочей зоны.

.

Таблица 2

Технические характеристики промышленных установок.

| Наименование параметра | Ед. изм. | Пресс-порошок | ||

| Б-17 | Т-1000 | Т-4000 | ||

| Плотность, х 103 | кг/м3 | 2,16 | 4,5 | 4,45 |

| Влажность начальная | % | 3,0 | 2,0 | 2,0 |

| Влажность конечная | % | 0,5 | 0,5 | 0,5 |

| Дисперсный состав | мм | 0,040,8 | 0,040,8 | 0.040,8 |

| Связующее вещество | ПЭГ-115 | ПЭГ-115 | ПЭГ-115 | |

| Производительность по готовому продукту | кг/час | 70 | 100 | 150 |

| Температура теплоносителя | 0С | 100 | 100 | 100 |

| Температура в камере сушки | 0С | 70 | 75 | 75 |

| Расход воздуха на сушку | м3/ч | 130 | 150 | 150 |

| Расход воздуха на очистку | м3/ч | 420 | 450 | 450 |

| Степень очистки | % | 98 | 97 | 97 |

| Давление сжатого воздуха на аэрацию | кг/см2 | - | 1,0…2,0 | 1,0…2,0 |

| Мощность нагревателя | кВт | 15,0 | 15,0 | 15,0 |

| Мощность привода и двигателя вентилятора | кВт | 7,0 | 7,0 | 7,0 |

| Марка изделия | Переключатель галетный керамический (ПГК) | Конденсаторы К15-5 группы Н-20 | Конденсаторы К15-5 группы Н-70 | |

| Габаритные размеры (длина х ширина х высота) | м | 3х2х4 | 3х2х4 | 3х2х4 |

| Реальный эконом. эффект | тыс.руб. | 3600 | ||

На конструкцию сушилки получено два авторских свидетельства, а на систему очистки теплоносителя патент на полезную модель.

Выводы по работе:

- На основании исследований процесса сушки пресс-порошков при различных концентрациях связующего водного раствора ПЭГ найдена его оптимальная 45% концентрация, при которой прессуемые изделия удовлетворяют всем требованиям ТУ.

- Разработана математическая модель сушки порошков широкого фракционного состава в комбинированной сушилке. В основу модели положены дифференциальные уравнения тепломассопереноса в процессе сушки отдельной частицы, находящейся в активном гидродинамическом режиме.

- Проведены экспериментальные исследования по адекватности математической модели, включающие в себя работы по определению теплофизических и тепло-массообменных характеристик пресс-порошков Б-17, Т-1000, Т-4000. Получены коэффициенты тепломассообмена от теплоносителя к частице.

- На основе экспериментально найденных гидродинамических и тепловых режимах сушки, обеспечивающих высокое качество продукции и устойчивость процесса, разработан новый комбинированный сушильный аппарат, совмещающий интенсивный процесс сушки с процессом сепарации высушенных частиц.

- Разработан также аппарат для эффективного улавливания тонкодисперсных частиц высушенного порошка.

- Разработана инженерная методика расчета комбинированной сушилки, включая вспомогательное оборудование.

- На базе проведенных исследований разработаны и внедрены на Псковском заводе радиодеталей три промышленные комбинированные установки АОПС-2, 3, 4 для сушки пресс-порошков Б-17, Т-1000 и Т-4000.

Список условных обозначений, принятых в работе:

U - влагосодержание материала; – время; R - радиус частицы; Т – температура; r - текущий радиус; - объёмная плотность; - порозность слоя; в - равновесное влагосодержание; а - коэффициент температуропроводности; ам - массопроводность; - коэффициент массоотдачи; - коэффициент теплоотдачи; - термоградиентный коэффициент; - коэффициент теплопроводности; с - теплоёмкость удельная; d - диаметр частицы; - кинематический коэффициент вязкости; – скорость; Ѕ – площадь; L – длина; Н – высота; Q - расход воздуха; р - гидродинамические потери; G – масса; F - площадь живого сечения камеры сушки; V – cкорость; W - скорость ожижающего агента; r*21 - удельная теплота испарения; * - критерий фазового перехода; Ar = (g*d3э/2)*а/в- критерий Архимеда; F0 = а*ср/d2э - критерий Фурье; L = D/aв - критерий Лыкова; K - коэффициент сушки; A, B – константы; Тм-температура мокрого термометра; N=U/

Индексы : ч - частица; в - воздух; э - эквивалентный; ф - фаза; ср - средний; н - начальная; к - конечная; з - заданная; ц - цилиндр.

Основное содержание диссертации опубликовано в работах:

- А. с. 1193409 СССР, МКИ F 26 В 17/10. Сушилка для полидисперсных материалов. (СССР). - № 4751799/06 ; заявл. 23.10.89 ; опубл. 30.11.91, Бю/ В. Д. Гвоздев, И. Г. Соловьёв, В. В. Лебедев и др. (СССР). - № 3785762/24-06 ; заявл. 30.08.84 ; опубл. 23.11.85, Бюл. № 43. – 2 с. : ил.

- А. с. 1695089А1 СССР, МКИ F 26 B 17/10, 3/12. Аппарат для сушки пресс-порошков в вихревом закрученном потоке / И. Г Соловьев, В. В Лебедев, Н. Н Цыренщиков, П. И л. № 44. – 3 с. : ил.

- Гидродинамика и тепломассообмен комбинированной сушилки./ В. Д. Гвоздев, И. Г. Соловьёв, В. Д. Горячев, В.В. Лебедев // Разработка теории и конструктивного оформления машин и аппаратов интенсивного действия с участием зернистых материалов : межвуз. сб. науч. трудов - Иваново, 1984.- С. 98 - 103.

- Комбинированная сушилка со взвешенным слоем / В. Д. Гвоздев, И. Г. Соловьёв, В. Д Горячев, В. В. Лебедев // Повышение эффективности тепломассообменных и гидродинамических процессов в текстильной промышленности и производстве химических волокон : тезисы докл. II Всесоюз. науч.-техн. конф. - М, 1985. – С. 81 – 83.

- Лебедев В. В. Комбинированная установка для сушки и сепарации пылевидных и порошкообразных материалов / И. Г. Соловьёв, В. В. Лебедев, В. Д. Горячев // Актуальные вопросы физики аэродисперсных систем : тез. докл. ХV Всесоюз. конф. - Одесса, 1989.- С. 93.

- Лебедев В. В. Линия непрерывной сушки пресс-порошков / Н. Н. Цыренщиков, И.Г. Соловьёв, В. В. Лебедев // Электронная промышленность – М.. 1989. - № 5.- С. 228 – 229

- Лебедев В. В Моделирование комбинированного процесса сушки пресс-порошков в активном гидродинамическом режиме./ В. В Лебедев, А. Н. Чохонелидзе, Т. С.Копылова // Математические методы в технике и технологиях : сб. трудов 16 междунар. науч. конф. - СПб, 2003. - С. 58-59.

- Лебедев В. В. Промышленная установка для термообработки полидисперсных порошков / В. В. Лебедев, А. Г. Фомичев, И. Г. Соловьев // Известия высших учебных заведений. Сер. «Химия и химическая технология. – Иваново, 2006, т.49, вып. 12. С. 117-118.

- Лебедев В. В Сушилка для термолабильных порошков с ОПТ / В. В Лебедев, Г. П. Белова // Создание и внедрение современных аппаратов с АГР для текстильной промышленности и производства химических волокон : тез. докл. III Всесоюз. науч.-техн. конф., - М., 1989. – С. 110.

- Лебедев В. В. Сушка дисперсных продуктов в аппарате с АГР на основе ОПС / В. Д.Гвоздев, И. Г. Соловьёв, В. В.Лебедев // Повышение эффективности современных процессов и аппаратов химических производств : тезисы докл. науч. конф.- Харьков, 1985. – С. 38.

- Лебедев В. В. Сушка пресс-порошков в сушилках ОПС / И. Г. Соловьёв, В. В. Лебедев, В. Б. Болошин - Калинин, 1989. - Деп. в ВИНИТИ 23.05.89, № 3369 В.

- Лебедев В. В. Установка для сушки полидисперсных порошков. // Информационный листок № 87-1933 / В. В. Лебедев – М., 1987.-. 4 с.

- Многофункциональный аппарат для сушки пищевых продуктов / В. В.Лебедев, А. Н. Чохонелидзе, Т. С.Копылова, И. В.Сергеев // Высокоэффективные пищевые технологии, методы и средства для их реализации : сб. докл. Всерос. науч -техн. конф. – М. 2003.- С. 242-245.

- Пат. № 31210 Российская Федерация, МПК B 01 D 37/00. Система рекуперации порошковой краски. / В. В. Лебедев, А. Н. Семенов, А. М. Комаров, В. Д. Горячев ; заявитель и патентообладатель общество с ограниченной ответственностью «Твелем». - № 2003107172/20 ; заявл. 20.03.03 ; опубл. 27.07.03, Бюл. № 21. – 2 с. : ил.

- Установка для сушки полидисперсных пресс-порошков : информационный листок № 16 ЦНТИ / И. Г. Соловьёв, В. Д. Горячев, В. В. Лебедев и др. – Калинин, 1986.

- Сушилка для термолабильных порошков с организованным пневмотранспортом. / В. В.Лебедев, А. Н. Чохонелидзе, И. В.Бобров // Математические методы в технике и технологиях : сб. тр. 16 Междунар. науч. конф. – Кострома, 2004. - Т. 9. - С. 125 - 127.

- Численно-аналитический метод расчета параметров сушки / В. В. Лебедев, А. Н. Чохонелидзе, Т. С. Копылова, А. Г. Фомичев // Современные информационные технологии в медицине и экологии : труды Всерос. науч. конф. - М., 2003. - С. 264 - 265.