Неавтоклавные ячеистые бетоны с использованием природного и техногенного низкокремнеземистого сырья

На правах рукописи

Долотова Раиса Григорьевна

НЕАВТОКЛАВНЫЕ ЯЧЕИСТЫЕ БЕТОНЫ С

ИСПОЛЬЗОВАНИЕМ ПРИРОДНОГО И

ТЕХНОГЕННОГО НИЗКОКРЕМНЕЗЕМИСТОГО СЫРЬЯ

Специальность 05.17.11 – Технология силикатных и тугоплавких

неметаллических материалов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Томск 2006

Работа выполнена на кафедре технологии силикатов Томского политехнического университета.

Научный руководитель:

доктор технических наук, профессор Верещагин Владимир Иванович

Официальные оппоненты:

доктор технических наук Себелев Иван Михайлович

кандидат технических наук, доцент Зырянова Валентина Николаевна

Ведущая организация: ГУ НИИ Строительных материалов при Томском Государственном архитектурно-строительном университете, г. Томск

Защита состоится 19 декабря 2006 г. в 1400 часов на заседании диссертационного совета Д 212.269.08 в Томском политехническом университете по адресу: 634050, г. Томск, пр. Ленина, 30, корп. 2, ауд. 117.

С диссертацией можно ознакомиться в научно-технической библиотеке Томского политехнического университета.

Автореферат разослан 17 ноября 2006 г.

Ученый секретарь

диссертационного Совета,

кандидат технических наук, доцент ___________________Петровская Т.С.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы обусловлена необходимостью создания эффективных строительных материалов с повышенным уровнем эксплутационных свойств при использовании местного природного и техногенного сырья, не соответствующего основным требованиям действующих стандартов. Это обеспечит устойчивое и экономически целесообразное развитие сырьевой базы материалоемкой промышленности строительных материалов, значительное снижение экологической напряженности в регионах, однако требует разработки научно-обоснованных приемов подготовки и переработки нестандартного сырья, например, в технологии ячеистого бетона неавтоклавного твердения.

На современном этапе развития строительной индустрии и тенденции роста инвестиционной активности в строительном комплексе изделия из ячеистого бетона являются весьма перспективными строительными материалами т.к. при малой объемной плотности обладают достаточной прочностью, необходимой как для производства изделий конструкционного назначения, так и материалов с хорошими теплоизоляционными свойствами.

Актуальность расширения сырьевой базы кремнеземистых заполнителей для производства ячеистого бетона вызвана тем, что хорошо изученные и традиционно широко используемые в качестве заполнителей ячеистых бетонов кварцевые пески, содержащие не менее 90 % SiO2, в отдельных регионах России отсутствуют.

Доступными источниками местного кремнеземсодержащего сырья, как потенциального резерва минерально-сырьевой базы промышленности строительных материалов, являются полевошпатово-кварцевые пески и техногенные отходы в виде вскрышных пород, зол-уноса ТЭЦ, использование которых в производстве ячеистых бетонов предусматривается минимумом требований соответствующих стандартов, не обеспечивающих индивидуальных подходов к решению проблем, связанных с особенностями их химико-минералогического состава и технологических свойств кремнеземсодержащих материалов в качестве заполнителей ячеистого бетона. Поэтому комплексные исследования низкокремнеземистых природных и техногенных сырьевых материалов в составе неавтоклавных ячеистых бетонов различного назначения с повышенным уровнем эксплутационных свойств обоснованны и целесообразны.

Диссертационная работа выполнялась в рамках вузовского гранта Тывинского государственного университета (2005 г.) «Получение газобетона неавтоклавного твердения на основе минерального сырья Республики Тыва», и Республиканской целевой программы «Приоритетные направления фундаментальных и прикладных научных исследований на период 2003-2010 гг.».

Объект исследования – неавтоклавный ячеистый бетон на основе портландцемента с использованием низкокремнеземистого сырья.

Предмет исследования – природные и техногенные сырьевые материалы с низким содержанием свободного кремнезема и процессы формирования фазового состава, структуры и функциональных свойств неавтоклавного ячеистого бетона на основе портландцемента с использованием низкокремнеземистого сырья в качестве заполнителя.

Цель работы: разработка составов и технологии неавтоклавного ячеистого бетона на основе портландцемента с использованием природного и техногенного низкокремнеземистого сырья.

В соответствии с поставленной целью решались следующие задачи:

- Комплексные исследования свойств некондиционных природных (песок) и техногенных (вскрышные породы угледобычи, зола-унос ТЭЦ) кремнеземистых заполнителей с целью определения обобщенного показателя оценки их пригодности для технологии неавтоклавного ячеистого бетона.

- Разработка и исследование технологических приемов активизации низкокремнеземистых заполнителей неавтоклавного ячеистого бетона.

- Разработка и исследование рациональных составов ячеистобетонных масс с учетом особенностей химико-минералогического состава кремнеземистых заполнителей и эксплутационных свойств неавтоклавного ячеистого бетона различного назначения.

- Исследование особенностей протекания процессов поризации (вспучивание и вызревание) неавтоклавных ячеистых бетонов с использованием природных и техногенных низкокремнеземистых заполнителей.

- Изучение влияния различных технологических добавок на процессы структурообразования ячеистого бетона неавтоклавного твердения с использованием низкокремнеземистого заполнителя.

- Оптимизация составов и технологических параметров получения дисперсно-армированного ячеистого бетона неавтоклавного твердения повышенной прочности.

- Разработка технологии и практических рекомендаций по изготовлению ячеистого бетона неавтоклавного твердения с использованием низкокремнеземистых заполнителей.

Научная новизна

- Установлено, что полевошпатово-кварцевые породы и кислые золы проявляют повышенную алюминатную (ферритную) активность по отношению к насыщенным растворам гипса и извести с образованием растворимых форм гидросульфоалюминатных (ферритных) соединений калия, натрия и кальция, что позволяет эффективно использовать их в качестве заполнителей ячеистых бетонов.

- Установлено, что использование фракционированных порошков низкокремнеземистого заполнителя (фракции 0,315-0,14 и 0,14 мм и менее) способствует формированию равномерной и мелкопористой структуры ячеистого бетона при эффективном снижении пористости материала межпоровых перегородок, а обработка заполнителя раствором гидроксида кальция в течение 3-5 минут при перемешивании приводит к образованию на поверхности зерен заполнителя пленочных покрытий (оболочек) из гидроксида кальция, активно участвующего в химическом взаимодействии с микрокремнеземом (в количестве 5 %) с дополнительным образованием на границе раздела фаз заполнитель-цементная связка гидросиликатов кальция, обеспечивающих прочный контакт с продуктами твердения цемента и упрочнение ячеистого бетона в 1,9-3,4 раза.

- Установлено, что комплексная добавка полуводного гипса и жидкого натриевого стекла в количестве 4 % стабилизирует поризованные ячеистобетонные массы с низкокремнеземистым заполнителем в течение 40-90 минут, что обусловлено быстрым схватыванием и твердением полуводного гипса и взаимодействием жидкого стекла с гидроксидом кальция с дополнительным образованием гидросиликатов кальция, а введение асбестовых волокон размерами от 0,05 до 2 мм в количестве 6 % обеспечивает эластичность, оптимальные геометрические показатели и повышение прочности межпоровых перегородок и ячеистобетонных изделий.

Практическая значимость работы:

- Предложены химические показатели качества в виде коэффициента активности и гидравлической активности (по М.И. Стрелкову), учитывающие особенности поведения полевошпатово-кварцевых пород и кислых зол в цементосодержащих системах, позволяющие оценивать пригодность низкокремнеземистых сырьевых материалов (полевошпатово-кварцевой минерализации и кислых зол) в качестве заполнителей ячеистого бетона и определяющих возможности управления составами и свойствами ячеистобетонных масс, обеспечивающих повышенный уровень эксплутационных свойств ячеистобетонных изделий.

- Предложены оптимальные количества добавок различного назначения (известь – 5-7 %, микрокремнезем – 5 %, жидкое стекло – 2 %, полуводный гипс – 2 %, асбестовые волокна 6 %), обеспечивающие регулируемую устойчивость ячеистобетонных масс и повышенные эксплуатационные характеристики ячеистого бетона.

- Разработаны составы и технология неавтоклавных ячеистых бетонов с использованием низкокремнеземистых заполнителей с объемной плотностью 500-1100 кг/м3 и пределом прочности при сжатии от 1,85 до 6,25 МПа и проведены их промышленные испытания.

- Результаты полученных исследований используются в учебном процессе (лекции, лабораторные работы и практические занятия, выпускные квалификационные работы) при подготовке дипломированных специалистов по специальности 240304 «Химическая технология тугоплавких неметаллических и силикатных материалов» и специализации «Технология цемента».

Автор защищает:

- Химические показатели качества в виде коэффициента активности Какт=(СaO+R2O)/(AI2O3+ Fe2O3) и гидравлической активности (по М.И. Стрелкову) для оценки пригодности природных и техногенных низкокремнеземистых заполнителей ячеистого бетона неавтоклавного твердения.

- Научно и экспериментально обоснованные технологические приемы подготовки природных и техногенных низкокремнеземистых заполнителей, определяющих особенности формирования качественной структуры неавтоклавного ячеистого бетона.

- Влияние добавок извести, полуводного гипса, жидкого натриевого стекла, микрокремнезема, волокон асбеста на процессы фазообразования и формирования структуры и свойств неавтоклавного ячеистого бетона.

- Разработанные составы и технологию неавтоклавного ячеистого бетона с повышенным уровнем эксплуатационных свойств при использовании природных и техногенных низкокоремнеземистых заполнителей (защищены двумя патентами РФ) и результаты промышленных испытаний ячеистых бетонов.

Автор выражает благодарность к.т.н., доценту кафедры технологии силикатов Томского политехнического университета В.Н. Смиренской за консультации и оказанную помощь при постановке научных экспериментов.

Апробация работы. Диссертационная работа и ее отдельные части докладывались и обсуждались на ежегодных научно-практических конференциях преподавателей, сотрудников и аспирантов Тывинского государственного университета (г. Кызыл, 2003-2006 г.г.); Всероссийской научно-практической конференции «Достижения науки и техники – развитию сибирских регионов» (г. Красноярск, 2003 г.); VII Международном научно-техническом симпозиуме имени академика М.А. Усова «Проблемы геологии и освоения недр» (г. Томск, 2003 г.); ПI Всероссийской научной конференции «Химия и химическая технология на рубеже тысячелетий» (г. Томск, 2004 г.); IV Всероссийской научно-практической конференции «Техника и технология производства теплоизоляционных материалов из минерального сырья» (г. Бийск, 2004 г.); читательской научно-технической конференции ««Журнал «Строительные материалы» - 50 лет с отраслью»» (г. Новосибирск, 2005 г.); 63-ей научно-технической конференции НГАСУ (г. Новосибирск, 2006 г.); Международной научной конференции «Химия, химическая технология и биотехнология на рубеже тысячелетий» (г. Томск, 2006 г.).

Публикации по работе. По материалам диссертационной работы опубликованы 16 работ в сборниках тезисов и докладов, трудах и материалах Всероссийских и Международных конференций, в том числе 4 статьи в специализированных научных журналах, получены 2 патента РФ.

Структура и объем диссертационной работы. Работа состоит из введения, пяти глав, основных выводов, списка литературы из 160 наименований; содержит 180 страниц машинописного текста и включает 58 рисунков, 45 таблиц и 2 приложения.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность исследований, поставлена цель работы, определены задачи исследований, показана научная новизна и практическая значимость полученных результатов.

В первой главе (Современные представления об особенностях формирования прочностных структур ячеистого бетона неавтоклавного твердения) представлен аналитический обзор научных публикаций о технологии ячеистых бетонов различного назначения и возможных путях повышения их прочностных характеристик. Фундаментальные исследования по эффективности традиционных и новых направлений получения и применения ячеистых бетонов проводятся в Центре ячеистых бетонов (г. Санкт-Петербург), ОАО «ВНИИстром им. П.П. Будникова» и НИИЖБ (г. Москва) и др.

Теоретические основы технологии ячеистых бетонов разрабатывались и развиваются в работах А.В. Волженского, Х.С. Воробьева, К.Э. Горяйнова, Ю.М. Баженова, Ю.П. Горлова, А.П. Меркина, И.Б. Удачкина, Ю.В. Гудкова, Д.И. Гладкова и др. Анализ литературных данных по составам и особенностям технологии неавтоклавных ячеистых бетонов, определяющим формирование их оптимальной ячеистой структуры и прочностных свойств, показывает, что это обусловлено влиянием различных технологических факторов, более изученными из которых являются виды и свойства вяжущих и традиционные кремнеземистые заполнители (кварцевый песок, золы, шлаки), отвечающие, как правило, основным требованиям существующих стандартов. В научной и технической литературе имеются единичные публикации об использовании нестандартных видов кремнеземсодержащего сырья в технологии ячеистого бетона неавтоклавного твердения, например, пород полевошпатовой минерализации (В.Ф. Завадский, К.К. Эскуссон), кислых зол (Г.И. Овчаренко, М.А. Савинкина, А.Т. Логвиненко), т.е. сырьевых материалов с низкими значениями кремнеземистой составляющей.

На основании проведенного анализа литературных источников обоснованы и сформулированы цель и задачи исследований, при этом в качестве исходной посылки принята повышенная активность алюминатной (ферритной) составляющей низкокремнеземистых заполнителей и возможности управления качеством неавтоклавного ячеистого бетона при разработке новых приемов подготовки низкокремнеземистого сырья.

Во второй главе (Исходные материалы. Методы и методики исследований) представлены данные о сырьевой базе и общая характеристика свойств сырьевых материалов, используемых в качестве основных компонентов и в виде добавок при исследовании неавтоклавных ячеистых бетонов различного функционального назначения. Приводятся основные сведения о методах и методиках исследований исходных сырьевых материалов, ячеистобетонных масс, сырцовых образцов-изделий и ячеистого бетона. Проведен сравнительный анализ стандартизованных и предлагаемых в современной литературе методик расчета состава ячеистобетонных масс, обосновывается структурно-методо-логическая схема выполнения исследований по теме диссертационной работы.

В качестве вяжущего ячеистобетонных масс использовался портландцемент М 400, выпускаемый ОАО «Топкинский цемент», а кремнеземистых заполнителей - природный песок Кызылского месторождения и техногенные отходы в виде вскрышных пород угледобычи и золы-унос Кызылской ТЭЦ. Для обеспечения необходимых условий поризации и стабилизации ячеистобетонных масс, повышения эксплутационных свойств готовых изделий исследовалось влияние технологических добавок гидратной извести, полуводного гипса, жидкого натриевого стекла, микрокремнезема и продуктов асбестообогащения.

Для решения поставленных в работе задач по исследованиям свойств, процессов структурообразования и твердения ячеистобетонных масс привлечен широкий спектр стандартизованных и современных методов анализа: химический, рентгенофазовый (ДРОН-3М), комплексный термический (Paulik-Paulik-Erdey марки Q-1500 D), электронно-микроскопический (JSM-6500F, JSM-840 фирмы «Jeol»); методов и методик определения физико-механических, технологических и специальных свойств, принятых в технологии ячеистого бетона.

В соответствии со структурно - методологической схемой экспериментальная работа включает комплексное изучение свойств природных и техногенных кремнеземсодержащих заполнителей ячеистых бетонов и определение показателей качества для оценки их пригодности в технологии ячеистых бетонов неавтоклавного твердения, исследование технологических приемов подготовки низкокремнеземистых заполнителей, разработку компонентного состава ячеистобетонных масс, изучение процессов формирования ячеистой структуры и твердения ячеистых бетонов. Выполнение работы завершается разработкой составов и технологии получения неавтоклавного ячеистого бетона различного функционального назначения с улучшенными показателями эксплутационных свойств на основе портландцемента с использованием низкокремнеземистого природного и техногенного сырья в качестве заполнителей.

В третьей главе (Комплексное исследование свойств природных и техногенных кремнеземистых заполнителей неавтоклавного ячеистого бетона) изложены результаты исследований (на примере сырьевых материалов Тывинской республики) природных (песок) и техногенных (вскрышные породы, зола-унос) кремнеземистых материалов и определения показателей активности нестандартного кремнеземистого сырья для оценки пригодности и дальнейшего прогнозирования его поведения в процессах поризации ячеистобетонных масс и тепловлажностной обработки при получении неавтоклавного газобетона различного назначения. Приведены сведения о сырьевой базе кремнеземсодержащих сырьевых материалов республики Тыва, позволяющие обосновать необходимость их широкого вовлечения в производство эффективных строительных материалов.

Петрографическим анализом исследуемых кремнеземистых материалов установлены их вещественный состав и морфологические характеристики, показано, что основными минералами песка и вскрышных пород являются -кварц и минералы полевых шпатов в различном соотношении с незначительными включениями ассоциирующих примесей, представленных глинистым веществом, слюдой, железосодержащими включениями и имеющих зерна остроугольной, полуокатанной, реже обломочной формы с шероховатой и раковистой поверхностью. По данным рентгенофазового анализа содержание минералов распределяется следующим образом: песок Кызылского месторождения - ортоклаз > -кварц > альбит > анортит > кальцит; вскрышные породы угледобычи - ортоклаз > -кварц > альбит > анортит > кальцит, т.е. песок и вскрышные породы относятся к полевошпатово-кварцевой минерализации. Особенностью вещественного состава золы-уноса является наличие до 85 % оплавленных стекловидных зерен шаровидной формы, представленных -кварцем, плотноспеченным глинистым веществом, невыгоревшей органикой и небольшим количеством игольчатых кристаллов муллитового состава, включениями карбонатов и оксидов железа с множественными дефектами на поверхности зерен.

Изучение гранулометрического состава кремнеземсодержащих материалов показывает, что они, являясь средне- (песок) и крупнодисперсными (вскрыша), не обеспечат устойчивости ячеистобетонных масс в процессе их газовспучивания и вызревания.

При подготовке кремнеземистых заполнителей (песок, вскрыша) производился их помол до удельной поверхности 2500 см2/г, обеспечивающей необходимую степень дезинтеграции кристаллов основных минералов исследуемых пород, позволяющую прогнозировать повышение их химической активности и возможность последующего фракционирования измельченных материалов с достаточным уровнем выхода полезного продукта. Сравнительный анализ химических характеристик природных и техногенных кремнеземсодержащих сырьевых материалов (исходных и фракционированных) приведен в табл. 1.

Таблица 1 – Химический состав исходных и фракционированных кремнеземсодержащих сырьевых материалов

| Кремнезем- содержащий материал | Содержание оксидов, % (мас) | |||||||

| SiO2 | AI2O3 | Fe2O3 | CaO | MgO | R2O | Mпрк | Сумма | |

| Песок | ||||||||

| Исходный | 65,06 | 17,37 | 3,97 | 6,60 | 1,47 | 3,50 | 2,04 | 100,01 |

| 0,63-0,315, мм | 63,08 | 15,81 | 7,93 | 7,30 | 1,0 | 3,0 | 1,90 | 100,02 |

| 0,315-0,14, мм | 63,63 | 15,28 | 6,74 | 7,68 | 1,0 | 4,67 | 1,0 | 100,00 |

| 0,14 мм и менее | 58,57 | 14,40 | 6,34 | 8,50 | 1,01 | 7,23 | 3,96 | 100,01 |

| Вскрышные породы | ||||||||

| Исходный | 68,96 | 11,73 | 4,65 | 2,50 | 2,48 | 4,04 | 5,65 | 100,01 |

| 0,63-0,315, мм | 69,88 | 12,01 | 4,12 | 5,00 | 1,12 | 4,58 | 3,36 | 100,07 |

| 0,315-0,14,мм | 69,45 | 12,24 | 2,36 | 5,60 | 1,0 | 5,90 | 3,39 | 99,94 |

| 0,14 мм и менее | 67,52 | 12,75 | 1,91 | 7,00 | 0,35 | 8,01 | 2,48 | 100,02 |

| Зола-унос | ||||||||

| Исходный | 40,18 | 13,13 | 10,97 | 11,73 | 2,60 | 1,00 | 18,62 | 99,23 |

| 0,63-0,315, мм | 39,34 | 12,75 | 10,92 | 10,90 | 5,00 | 0,53 | 20,56 | 100,0 |

| 0,315-0,14, мм | 40,92 | 12,76 | 10,12 | 10,70 | 4,50 | 0,61 | 20,40 | 100,01 |

| 0,14 мм и менее | 42,42 | 13,65 | 9,14 | 11,60 | 4,0 | 0,94 | 18,27 | 100,02 |

Исследуемое сырье является низкокремнеземистым и не отвечает требованиям, предъявляемым к кремнеземистым заполнителям для технологии ячеистого бетона, причем в песке и вскрышных породах с увеличением степени дисперсности фракции содержание щелочных оксидов увеличивается, что свидетельствует о выраженной полевошпатовой минерализации их более тонких фракций и подтверждается рентгенофазовыми исследованиями.

Для оценки качества и пригодности как природного, так и техногенного сырья в технологии вяжущих и изделий на их основе, наиболее распространены модули основности и качества, анализ расчета которых не позволяет дать однозначную оценку качества и пригодности сырью, так как модули не учитывают особенностей поведения пород полевошпатовой минерализации и кислых зол в цементосодержащих системах. Для определения коэффициента активности низкокремнеземистого сырья предложена формула: Какт = (CaO+R2O)/(AI2O3+Fe2O3), которая более полно определяет характер взаимодействия полевошпатовых пород и кислых зол с цементными составляющими с образованием гидросульфоалюминатных (ферритных) соединений, установленных методом рентгенофазового анализа, и согласуется с данными гидравлической активности низкокремнеземистого сырья, табл. 2.

В соответствии с принятым в современной практике порядком оценки свойств сырьевых материалов, включающим: определение химического и минерального состава, уровень физико-механических и технологических свойств, экологические характеристики, в работе сделан акцент на комплексное изучение реакционной способности низкокремнеземистых материалов по отношению к растворам, имитирующим составы цементосодержащих систем, табл. 2.

Таблица 2 – Реакционная способность полидисперсных и фракционированных низкокремнеземистых сырьевых материалов

| Вид кремнеземистого материала, его фракции, мм | Показатель активности,(CaO+R2O) /(AI2O3 + Fe2O3) | Гидравлическая активность по поглощению извести из насыщенного раствора, мг/г | Потенциальная реак-ционная способность по содержанию растворимого SiO2, ммоль/л | Пуццолановая активность по поглощению извести при кипячении, % | Гидравлическая активность по поглощению гипса из насыщенного раствора |

| Кварцевый песок Полевошпатово-кварцевый песок (Sуд = 2500 см2/г) | 0,24 0,47 | 45 26,00 | 36,0 30,00 | 3,95 1,67 | 38,5 170 |

| 1,25-0,63 0,63-0,315 0,315-0,14 0,14 и менее | - 0,43 0,56 0,76 | 26,00 28,50 31,50 35,50 | - | 1,0 1,25 1,6 1,5 | 168 174 183 185 |

| Полевошпатово-кварцевые вскрышные породы (Sуд = 2500 см2/г) | 0,40 | 31,50 | 35,00 | 1,89 | 185 |

| 1,25-0,63 0,63-0,315 0,315-0,14 0,14 и менее | - 0,59 0,79 1,02 | 30,01 35,10 39,15 42,07 | - | 1,1 1,4 1,8 1,66 | 177 180 185 190 |

| Зола-унос (Sуд = 3000 см2/г) | 0,52 | 43,50 | 52,00 | 3,0 | 200 |

| 0,63-0,315 0,315-0,14 0,14 и менее | 0,48 0,49 0,55 | 27,50 32,50 47,10 | - | 2,08 2,45 2,90 | 190 200 215 |

Гидравлическая активность золы в сравнении с активностью песка и вскрышных пород (табл. 2 и рис. 1) определяется наличием в более тонких фракциях золы аморфизированных продуктов обжига глинистых веществ с повышенной микропористостью частиц. C увеличением степени дисперсности золы наблюдается частичное разрушение стеклообразных оболочек и вскрытие активных поверхностей золы, в результате чего ее химическая активность повышается, что связано с процессами химической активации поверхности частиц золы высокощелочным раствором извести, обусловленной поверхностным корродированием стеклообразной поверхности частиц и зерен золы и образованием на поверхности частиц золы-унос осадков из гидроксида кальция. Это послужило обоснованием к разработке технологических приемов обработки поверхности зерен низкокремнеземистых заполнителей насыщенным раствором гидроксида кальция с целью их активизации.

Фракции, мм: 1 – 1,25-0,63; 2 – 0,63-0,315; 3 – 0,315-0,14; 4 – 0,14 и менее;

5 – полидисперсные низкокремнеземистые материалы

(песок, вскрыша - Sуд =2500 см2/г; зола - Sуд =3000 см2/г)

Рисунок 1 – Кинетические кривые связывания оксида кальция полидисперсными и фракционированными низкокремнеземистыми сырьевыми материалами из насыщенного раствора извести при взаимодействии в течение 30 суток

В соответствии с требованиями ОСТ 21-9-90 «Добавки активные для цементов. Активные минеральные добавки. Технические условия» исследуемые в работе низкокремнеземистые сырьевые материалы могут быть классифицированы как малоактивные (гидравлическая активность менее 50 мг/г), а учитывая предложенный показатель активности пригодными для технологии ячеистых бетонов могут быть определены низкокремнеземистые сырьевые материалы с коэффициентом Какт 0,5. Сравнительный анализ определения реакционной способности низкокремнеземистых материалов позволяет расположить их в ряд активности: зола-унос > вскрышные породы > песок.

В четвертой главе (Исследование физико-химических процессов формирования фазового состава, ячеистой структуры и свойств газобетона неавтоклавного твердения с использованием низкокремнеземистого сырья) приведены результаты исследований по формированию качественной ячеистой структуры на стадии поризации ячеистобетонных масс и после тепловлажностной обработки готовых изделий ячеистого бетона, фазового состава и эксплутационных свойств газобетона неавтоклавного твердения с использованием низкокремнеземистых заполнителей и различных технологических добавок.

Задача получения неавтоклавного ячеистого бетона с повышенным уровнем прочностных характеристик на основе портландцемента при использовании низкокремнеземистого сырья и различных добавок решается при исследовании поведения низкокремнеземистых заполнителей в составе ячеистобетонных масс, определении их оптимального содержания и дисперсности; выборе водотвердого отношения; изучении влияния добавок извести, гипса, жидкого стекла и микрокремнезема на структурообразование, фазовый состав и эксплутационные свойства газобетона.

Прочностные свойства неавтоклавных газобетонов на основе портландцемента с использованием различных видов полидисперсных низкокремнеземистых заполнителей с удельной поверхностью, равной 2500 см2/г, (для золы-уноса Sуд.=3000 см2/г) при изменяющемся отношении компонентов - портландцемент:кремнеземистый заполнитель от (100ё20):(0ё80) имеют четко выраженные тенденции к снижению с увеличением содержания низкокремнеземистого заполнителя в составе ячеистобетонных масс во всем диапазоне исследуемых плотностей газобетона от 500 до 1100 кг/м3. Оптимальное содержание низкокремнеземистого заполнителя в составе ячеистобетонных масс с учетом достижения минимально допустимых значений прочностных характеристик ячеистого бетона принято равным 40 % (мас.).

При использовании в составе ячеистобетонных масс полидисперсных низкокремнеземистых заполнителей отмечалось формирование неравномерно-пористой макроструктуры образцов, характеризующейся наличием продольных, щелевидных дефектов, и плотностью, отличающейся по высоте образца. Поэтому с целью увеличения прочностных свойств газобетона изучались возможности использования и влияние фракционированных низкокремнеземистых заполнителей на формирование ячеистой структуры (рис. 2) и свойства ячеистобетонных масс и готового изделия.

Введение в ячеистобетонные массы песка фракции 0,63-0,315 мм способствует формированию пористой структуры с отдельными деформированными порами, рис. 2 а, которые иногда сообщаются между собой, образуя изломанные щелевидные поры с размерами 0,5-3 мм, что изменяет геометрию и плотность межпоровых перегородок, характеризующихся более рыхлой структурой, а соответственно и снижением прочности готового изделия до 10 %, рис. 3.

Фракции песка, мм: а) 0,63-0,315; б) 0,315-0,14; в) 0,14 и менее

Рисунок 2 – Макроструктура горизонтального среза образцов газобетона с использованием отдельных фракций песка в качестве заполнителя (х 10)

При использовании в составе ячеистобетонных масс фракций песка 0,315-0,14 и 0,14 мм и менее формируется более однородная мелкопористая структура (рис. 2 б, в) с выдержанными размерами пор от 0,3 до 1,2 мм преимущественно овальной и округлой форм, близких к сферическим, с уменьшенной толщиной более плотных межпоровых перегородок, что способствует повышению прочностных характеристик газобетона, рис. 3.

В табл. 3 приведены компонентные составы ячеистобетонных масс на основе портландцемента с полидисперсным или фракционированным низкокремнеземистым заполнителем и добавками без указания промежуточных составов.

Таблица 3 – Компонентные составы ячеистобетонных масс на основе портландцемента, низкокремнеземистого заполнителя и добавок

| Компоненты ячеистобетонных масс | Условные обозначения и содержание компонентов в составе ячеистобетонных масс, % (мас.) | ||||||||||

| ЯБП-1 /ЯБВ-1/ | ЯБЗ-1 | ЯБП-2 /ЯБВ-2/ | ЯБЗ-2 | ЯБП-3 /ЯБВ-3/ | ЯБЗ-3 | ЯБП-4 /ЯБВ-4/ | ЯБЗ-4 | ЯБП-5 /ЯБВ-5/ | ЯБЗ-5 | ||

| Вяжущее | Портландцемент | 60 | 60 | 55 | 53 | 51 | 49 | 51 | 49 | 51 | 49 |

| Известь | - | - | 5 | 7 | 5 | 7 | 5 | 7 | 5 | 7 | |

| Полуводный гипс Жидкое стекло | - | - | - | - | 4 | 4 | 4 | 4 | 4 | 4 | |

| Кремнеземистый компонент | Низкокремнеземистый заполнитель | 40 | 40 | 40 | 40 | 40 | 40 | 35 | 35 | 29 | 29 |

| Микрокремнезем | - | - | - | - | - | - | 5 | 5 | 5 | 5 | |

| Асбестовые волокна | - | - | - | - | - | - | 6 | 6 | |||

ЯБП, ЯБВ, ЯБЗ – ячеистые бетоны с использованием песка, вскрышных пород и золы.

С учетом особенностей свойств низкокремнеземистых заполнителей и для обеспечения необходимой подвижности ячеистобетонных масс оптимальное водотвердое отношение композиций на основе портландцемента с полидисперсным заполнителем - песком (или вскрышей) составило 0,45, а при использовании в качестве кремнеземистого заполнителя золы-унос - 0,65.

При исследовании предела прочности при сжатии материала межпоровой перегородки газобетона (без газовспучивания) увеличение дисперсности низкокремнеземистого заполнителя при использовании узкофракционных порошков с размерами зерен 0,63-0,315; 0,315-0,14; 0,14 мм и менее приводит к увеличению водотвердого отношения ячеистобетонных масс и вызывает снижение прочности материала перегородки от 23 до 14 МПа.

Однако при снижении водотвердого отношения до оптимальных значений при использовании суперпластификатора С-3 в количестве от 0,5 до 1 % прочность при сжатии газобетонных изделий именно при использовании высокодисперсных фракций (0,315 мм и менее) увеличивается от 0,6 до 3,1 МПа. Это обусловлено эффективным протеканием процессов поризации ячеистобетонных масс, соответствием размеров межпоровой перегородки и зерен заполнителя и чем больше дисперсность низкокремнеземистых заполнителей, тем более плотная и прочная структура материала межпоровой перегородки и равномерно пористая структура газобетона образуются, и соответственно возрастает прочность при сжатии готовых изделий, рис. 3.

Наибольшей прочностью характеризуются образцы газобетона с использованием фракционированных вскрышных пород, песка, а минимальные – золы-унос, видимо при высокой дефектности и микропористости частиц золы требуется повышенный расход вяжущего компонента.

Фракции заполнителя, мм: 1- 0,63-0,315; 2- 0,315-0,14; 3- 0,14 и менее

Рисунок 3 – Зависимость изменения предела прочности при сжатии газобетона от вида и фракционного состава низкокремнеземистого заполнителя

Следует заметить, что объемные плотности образцов ячеистого бетона на основе портландцемента при использовании низкокремнеземистых заполнителей отличались от заданных значений на 7-10 %, что свидетельствует о некоторой нестабильности процессов, протекающих при формовании изделий.

Введение в состав ячеистобетонных масс при оптимальном соотношении портландцемента и фракционированного низкокремнеземистого заполнителя (60:40) добавки гидратной извести в количестве от 5 до 25 % (в пересчете на сухое вещество) в виде известкового молока приводит к закономерному увеличению коэффициента вспучивания ячеистобетонных масс, при этом наибольшие значения предела прочности при сжатии образцов газобетона соответствуют содержанию извести 5-10 %. Учитывая особенности свойств низкокремнеземистых заполнителей определены составы ячеистобетонных масс с 5 % добавкой извести при использовании песка и вскрыши и 7 % - золы и совместное перемешивание заполнителя с раствором гидроксида кальция в течение 3-5 мин. Гидроксидная пленка (оболочка) из извести, покрывающая даже частично поверхность зерен заполнителя (рис. 4), обеспечивает более эффективное протекание реакции газовспучивания с образованием мельчайших газовых пузырьков непосредственно на поверхности зерен заполнителя, что с одной стороны стабилизирует процесс поризации ячеистобетонных масс с использованием песка и вскрыши, а с другой стороны, приводит к вскрытию активных поверхностей частиц золы путем частичного разрушения ее стекловидных оболочек.

Рисунок 4 – Поверхность зерен песка фракции 0,315-0,14 мм после обработки гидроксидом кальция в течение 5 мин (х 80)

Кинетика поризации ячеистобетонных масс с низкокремнеземистыми заполнителями в присутствии 5 % добавки извести (рис. 5) характеризуется более активно (в 1,2-1,5 раза) протекающими процессами вспучивания в первые 10-40 мин. (фракционированный заполнитель) и устойчивостью масс в течение 60-90 мин., что в сравнении с полидисперсным заполнителем составило соответственно 10-60 мин и 80 мин, а затем наблюдалась осадка сырцовых образцов.

Низкокремнеземистый заполнитель: 1 – песок; 2 – вскрыша; 3 – зола-унос

Рисунок 5 – Зависимость изменения коэффициента вспучивания ячеистобетонных масс с использованием фракционированных и полидисперсных низкокремнеземистых заполнителей и 5 % добавки извести

Осадка при вызревании ячеистобетонных масс и другие деформации сырцовых изделий газобетона могут быть эффективно устранены при регулировании состава ячеистобетонных масс специальными добавками, ускоряющими процессы схватывания и твердения масс.

Комплексная добавка, состоящая из полуводного гипса и жидкого натриевого стекла, в составе ячеистобетонных масс в количестве 4 % способствует стабилизации и упрочнению поризованных масс, что обусловлено быстрым схватываем и твердением полуводного гипса, активным взаимодействием кремнегеля жидкого стекла с гидроксидом кальция с дополнительным образованием гидросиликатов кальция, приводит к увеличению конечной прочности газобетонных изделий в 1,8-2,6 раза и составляет в зависимости от плотности изделий 1,3–4,4 МПа.

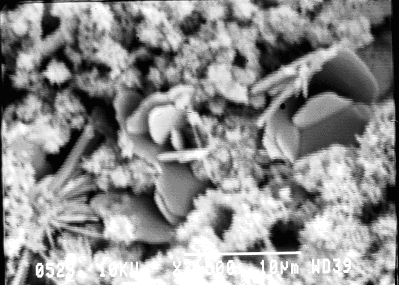

Для обеспечения более полного связывания гидроксида кальция и увеличения прочности готового изделия в состав ячеистобетонных масс вводилась добавка высокореакционного микрокремнезема в количестве 5 % на стадии обработки низкокремнеземистых заполнителей гидроксидом кальция. Предварительная обработка низкокремнеземистого заполнителя насыщенным раствором гидроксида кальция и последующее введение высокодисперсного микрокремнезема способствуют проникновению и равномерному распределению мельчайших частиц микрокремнезема в оболочке гидроксида кальция на поверхности зерен заполнителя, что активизирует процессы химического взаимодействия микрокремнезема и гидроксида кальция с дополнительным образованием соединений тоберморитовой группы и, кроме того, за счет эффекта уплотнения межпоровых перегородок ячеистого бетона сверхтонкими частицами микрокремнезема (рис.6) происходит упрочнение газобетонных изделий в 1,9-3,4 раза.

Микроструктура материала межпоровой перегородки газобетона оптимального состава с использованием фракционированного песка и добавкой микрокремнезема в количестве 5 % после тепловлажностной обработки изделий пропариванием представлена скоплениями гидратных образований различной формы, размеров и степени кристаллизации, рис. 6.

Увеличение: а) 400; б) 3500; в) 3500

Рисунок 6 – Микрофотографии межпоровой перегородки газобетона оптимального состава (ЯБП-4) с использованием фракционированного песка и добавкой микрокремнезема после тепловлажностной обработки изделий пропариванием

Новообразования располагаются мозаично, образуя микропоры, по которым происходит дальнейшая кристаллизация продуктов гидратации портландцемента. Гелеобразная масса гидросиликатной связки тоберморитовой минерализации пронизана игольчатыми кристаллами и их сростками, характерными для низкоосновных гидросиликатов кальция, присутствие гексагональных пластинок и кубических кристаллов свидетельствует о наличии в затвердевшем камне гидроаллюминатов кальция (рис. 6), что согласуется с данными рентгенофазового и комплексного термического анализов.

По данным рентгенофазового (рис. 7, рис. 8) и комплексного термического методов анализа ячеистых бетонов составов ЯБЗ-4 и ЯБВ-4, установлено, что добавка в силикатную массу высокореакционного микрокремнезема способствует образованию большего количества гидросиликатов кальция тоберморитовой группы, что приводит к упрочнению готовых изделий, табл. 4.

В пятой главе (Разработка и оптимизация составов и технологии дисперсно-армированного ячеистого бетона с использованием низкокремнеземистого сырья) представлены результаты исследований по оптимизации составов ячеистых бетонов с целью повышения их прочностных характеристик методом математического планирования (полный факторный эксперимент); по формированию структуры порового пространства и межпоровых перегородок, минерального состава и эксплутационных свойств дисперсно-армированного ячеистого бетона неавтоклавного твердения на основе портландцемента, низкокремнеземистого сырья и добавок асбестовых волокон.

Методом математического планирования получены экспериментальные статистически достоверные модели, которые позволили определить области оптимальных составов ячеистобетонных масс для регулирования прочностных характеристик и плотности газобетона неавтоклавного твердения в зависимости от содержания извести и низкокремнеземистых заполнителей, модифицированных различным количеством добавок асбестовых волокон с преимущественными размерами от 0,05 до 2 мм (с единичными волокнами до 5 мм).

На микрофотографиях (рис. 9) порового пространства и межпоровой перегородки образца дисперсно-армированного ячеистого бетона состава ЯБЗ-5 с плотностью 500 кг/м3 отчетливо видны дендритоподобные сростки размерами 15-25 мкм из хорошо закристаллизованных длинноволокнистых гидросиликатов кальция, образующихся как на границе раздела фаз межпоровой перегородки и пространства поры, так и внутри поры (рис. 9 а), часть волокнистых (игольчатых) кристаллов «прошивают» поровое пространство газобетона, рис. 9 б, что способствует их упрочнению и повышению прочностных характеристик (предела прочности при сжатии и при изгибе) ячеистого бетона. Волокна асбеста более четко формируют границу раздела межпоровых перегородок и порового пространства, приближенную по форме к сферической (рис. 9 в).

Внутренняя поверхность поры при увеличении: а) 2500

Межпоровые перегородки при увеличении: б) 3500; в) 1500

Рисунок 9 – Микрофотографии порового пространства и межпоровой перегородки дисперсно-армированного газобетона состава (ЯБЗ-5) с использованием золы-унос добавок микрокремнезема и асбестовых волокон

Рентгенофазовым анализом ячеистого бетона состава ЯБЗ-5 с добавкой асбеста (в сравнении с ЯБЗ-4) установлены более высокая степень кристаллизации гидратных соединений и увеличенное содержание гидросиликатов кальция, рис. 10, что согласуется с данными дифференциально-термического анализа, рис. 11, и обеспечивает повышенную прочность и морозостойкость изделиям, что обусловлено влиянием добавок абестовых волокон, которые участвуют в микроармировании структуры газобетона и, обладая высокой адсорбционной способностью к продуктам гидратации цемента, активизируют процессы химического взаимодействия между компонентами ячеистобетонных масс.

На термограмме образца ячеистого бетона состава ЯБЗ-5 после тепловлажностной обработки экзотермический эффект с максимумом при температуре 293 0С соответствует окислению оксидов железа, а при 452 0С – процессам сгорания углистых включений золы с общими потерями массы 4-6 %, наличие эндотермических эффектов в интервале температур 440-460 0С отвечает дегидратации -гидрат C2S, определяющего повышенные значения морозостойкости газобетонных изделий, а - при температурах 600-750 0С характеризует суммарный эффект дегидратации гидросиликатов кальция тоберморитовой группы уплотняющих и упрочняющих готовые изделия.

Результаты испытаний физико-технических свойств ячеистых бетонов на основе портландцемента с использованием низкокремнеземистых заполнителей и технологических добавок представлены в табл. 4.

Таблица 4 – Характеристика свойств неавтоклавных ячеистых бетонов на основе портландцемента с использованием низкокремнеземистых заполнителей и технологических добавок

| Состав ячеистого бетона | Заданная плотность, кг/м3 | Предел прочности при сжатии, МПа | Класс прочности | Открытая пористость, % | Морозостой- кость, циклы | Усадка при высыхании, мм/м | Коэффициент теплопроводности, Вт/м С |

| ЯБП-4 / ЯБП-5 | 500 800 1100 | 2,45 / 2,65 3,50 / 4,30 4,45 / 6,15 | В2; В2,5 В3,5 В5 | 23,0 / 20,08 21,0 / 19,28 19,0 / 17,68 | 35 35 35 | 0,55 / 0,45 0,5 / 0,43 0,43/ 0,3 | 0,12 0,23 0,35 |

| ЯБВ-4 / ЯБВ-5 | 500 800 1100 | 2,55 / 2,85 3,85 / 4,55 4,70 / 6,25 | В2,5 В3,5 В5 | 26,0 / 24,08 32,0 / 27,34 28,0 / 22,11 | 35 35 35 | 0,5 / 0,4 0,4 / 0,28 0,3 / 0,2 | 0,13 0,23 0,35 |

| ЯБЗ-4 / ЯБЗ-5 | 500 800 1100 | 1,70 / 1,85 2,50 / 3,00 3,20 / 4,45 | В1,5 В2,5 В2,5 | 49,0 / 42,08 50,0 / 41,90 44,0 / 33,15 | 25 35 35 | 0,6 / 0,54 0,5 / 0,46 0,45 / 0,35 | 0,1 0,2 0,29 |

ОБЩИЕ ВЫВОДЫ

- Эффективность использования низкокремнеземистых полевошпатово-кварцевых пород и кислых зол в качестве кремнеземистых заполнителей ячеистого бетона обусловлена проявлением низкокремнеземистыми сырьевыми материалами повышенной алюминатной (ферритной) активности к насыщенным растворам гипса и извести с образованием гидросульфоалюминатных (ферритных) соединений, обеспечивающих повышенную растворимость исходных компонентов и продуктов гидратации портландцемента, определенную степень пересыщения жидкой фазы твердеющей системы и необходимые условия для образования хорошо закристаллизованных форм гидросиликатов кальция.

- Оценка качества и пригодности низкокремнеземистого сырья в качестве заполнителей ячеистого бетона неавтоклавного твердения осуществлялась по предложенным показателям активности низкокремнеземистого сырья в виде гидравлической активности (по М.И. Стрелкову) и коэффициента активности Какт=(СaO+R2O)/(AI2O3+ Fe2O3), учитывающим особенности поведения полевошпатово-кварцевых пород и кислых зол в цементных системах.

- Фракционирование низкокремнеземистого сырья и использование в качестве заполнителей неавтоклавного ячеистого бетона фракций 0,315-0,14 и 0,14 мм и менее, содержащих зерна заполнителя наиболее соизмеримые с геометрией межпоровых перегородок, обеспечивают формирование плотных и прочных структур межпоровых перегородок и равномерной мелкопористой структуры ячеистого бетона, что способствует повышению прочностных характеристик ячеистого бетона в 1,1-1,4 раза.

- Обработка низкокремнеземистых заполнителей известковым молоком при перемешивании в течение 3-5 мин. обеспечивает образование на поверхности зерен заполнителя пленочных покрытий из гидроксида кальция, активно взаимодействующего с газообразователем на поверхности зерен заполнителя с образованием мельчайших газовых пузырьков, что стабилизирует процесс поризации ячеистобетонных масс с низкокремнеземистым заполнителем.

- Увеличение прочности неавтоклавного ячеистого бетона с добавкой 5 % микрокремнезема в 1,9-3,4 раза (1,7-4,45 МПа) достигается при введении его на стадии обработки гидроксидом кальция, что обеспечивает активное химическое взаимодействие высокореакционных частиц микрокремнезема с гидроксидом кальция на поверхности зерен заполнителя с образованием дополнительного количества гидросиликатов кальция и прочного контакта с продуктами твердения портландцемента на границе заполнитель-цементная связка.

- Повышение прочности неавтоклавного ячеистого бетона в 1,8-2,6 раза при введении комплексной добавки полуводного гипса и жидкого стекла в количестве 4 %, обеспечивающих необходимую устойчивость (стабильность) поризованных ячеистобетонных масс с низкокремнеземистым заполнителем обусловлено быстрым схватыванием и твердением полуводного гипса, структурирующим поризованную систему, и активным взаимодействием кремнегеля жидкого стекла с гидроксидом кальция с дополнительным образованием низкоосновных гидросиликатов кальция.

8. Волокна асбеста, введенные в составы ячеистобетонных масс в количестве 6 %, участвуют в микроармировании межпоровых перегородок газобетона, способствуют формированию границы раздела межпоровых перегородок и порового пространства, приближенной по форме к сферической, что способствует их упрочнению. Кроме того, асбест, обладая высокой адсорбционной способностью к продуктам гидратации портландцемента, активизирует химические процессы взаимодействия между компонентами ячеистобетонных масс, что приводит к повышению прочностных характеристик (предела прочности при сжатии и при изгибе) ячеистого бетона.

- Неавтоклавные ячеистые бетоны предложенных составов на основе портландцемента (49-53 мас. %) с использованием низкокремнеземистого заполнителя (29-40 мас. %) и технологических добавок (4-22 мас. %) имеют повышенные прочностные характеристики 1,85-4,55 МПа (т.е. гарантированный класс прочности), и рекомендованы в качестве эффективных строительных материалов теплоизоляционного, теплоизоляционно-конструкционного назначения и защищены двумя патентами РФ.

СПИСОК ПУБЛИКАЦИЙ

- Долотова Р.Г. Возможность получения газобетона безавтоклавного твердения на основе местного сырья Республики Тыва / Р.Г. Долотова // Достижения науки и техники – развитию сибирских регионов: материалы Всероссийской научно-практической конференции. – Красноярск, 2003. – С. 203-304.

- Долотова Р.Г. Влияние гранулометрического состава песка на свойства газобетона неавтоклавного твердения / Р.Г. Долотова // Техника и технология производства теплоизоляционных материалов из минерального сырья: доклады VI Всероссийской научно-практической конференции. – Бийск, 2004. – С. 12-15.

- Долотова Р.Г. Ячеистый теплоизоляционный материал с использованием золы-уноса / Р.Г. Долотова, В.Н. Смиренская, В.И. Верещагин // Техника и технология производства теплоизоляционных материалов из минерального сырья: доклады VI Всероссийской научно-практической конференции. – Бийск, 2004. – С. 40-44.

- Антипина С.А. Волластонит – перспективное сырье для производства силикатных изделий / С.А. Антипина, В.Н. Смиренская, Р.Г. Долотова // Техника и технология производства теплоизоляционных материалов из минерального сырья: доклады VI Всероссийской научно-практической конференции. – Бийск, 2004. – С. 44-47.

- Долотова Р.Г. Газобетон неавтоклавного твердения на основе золы ТЭЦ / Р.Г. Долотова // Химия и химическая технология на рубеже тысячелетий: материалы III Всероссийской научной конференции. – Томск, 2004. – С. 18-19.

- Долотова Р.Г. Влияние гранулометрического состава песка на свойства газобетона неавтоклавного твердения / Р.Г. Долотова // Доклады научно-практической конференции. – Кызыл, 2004. – С. 22-23.

- Долотова Р.Г. Исследование кремнеземсодержащих материалов Республики Тыва для производства газобетона неавтоклавного твердения / Р.Г. Долотова // Строительные материалы. Наука. – 2005. – № 5. – С. 26-27.

- Долотова Р.Г. Газобетон на основе местного сырья Тувы / Р.Г. Долотова // Доклады научно-практической конференции ТывГУ. – Кызыл, 2005. – С. 16-19.

- Долотова Р.Г. О возможности получения ячеистых бетонов с использованием вскрышных пород угледобычи / Р.Г. Долотова // Техника и технология. – 2006. – № 2. – С. 84.

- Долотова Р.Г. Получение газобетона на основе местного сырья Республики Тыва / Р.Г. Долотова, В.Н. Смиренская, В.И. Верещагин // Труды НГАСУ. – Новосибирск, 2006. – Т. 9. – № 2 (36). – С. 11-16.

- Долотова Р.Г. Структура и минеральный состав ячеистого бетона на основе смешанного вяжущего с использованием сложного кремнеземсодержащего наполнителя / Р.Г. Долотова, В.Н. Смиренская, В.И. Верещагин // 10-ие ТывГУ: сборник статей научно-практической конференции. – Кызыл, 2006. – С. 35-38.

- Долотова Р.Г. Влияние дисперсности заполнителя на формирование структуры газобетона / Р.Г. Долотова, В.Н. Смиренская, В.И. Верещагин // Техника и технология силикатов. – 2006. – № 4. – С. 20-22

- Смиренская В.Н. Исследование активности кремнеземсодержащего сырья Тывинской республики для получения ячеистого бетона / В.Н. Смиренская, Р.Г. Долотова // Химия, химическая технология и биотехнология на рубеже тысячелетий: материалы Международной научной конференции. – Томск, 2004. – С. 18-19.

- Долотова Р.Г. Математическая оптимизация состава газобетона неавтоклавного твердения / Р.Г. Долотова, В.Н. Смиренская // Техника и технология. – 2006. – № 10. – С. 64-66.

- Пат. 2283293 Российская федерация, МПК С 04 В 38/00. Сырьевая смесь для изготовления газобетона неавтоклавного твердения / В.Н. Смиренская, Р.Г. Долотова, В.И. Верещагин. – Опубл. 10.09.2006. бюл. № 25. – 4 с.

- Пат. 2284977 Российская федерация, МПК С 04 В 38/02. Сырьевая смесь для изготовления газобетона неавтоклавного твердения / Р.Г. Долотова, В.Н. Смиренская, В.И. Верещагин, Б.К. Кара-Сал. – Опубл. 10.10.2006. бюл. № 28. – 5 с.