Методология проектирования и реконструкции промышленных аппаратов разделения и превращения углеводородов

На правах рукописи

ЕЛИЗАРОВ ВИТАЛИЙ ВИКТОРОВИЧ

МЕТОДОЛОГИЯ ПРОЕКТИРОВАНИЯ И РЕКОНСТРУКЦИИ

ПРОМЫШЛЕННЫХ АППАРАТОВ РАЗДЕЛЕНИЯ И ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДОВ

Специальность 05.17.08 – Процессы и аппараты химических технологий

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Казань – 2010

Работа выполнена в Казанском государственном технологическом университете

Научный консультант: доктор технических наук, профессор

Дьяконов Сергей Германович

Официальные оппоненты: доктор технических наук, профессор

Кулов Николай Николаевич

доктор технических наук, профессор

Зиятдинов Надир Низамович

доктор технических наук, профессор

Лаптев Анатолий Григорьевич

Ведущая организация: Ивановский государственный химико-технологический университет

Защита состоится 2 июля 2010 года в 14 часов на заседании диссертационного совета Д 212.080.06 в Казанском государственном технологическом университете по адресу: 420111, г. Казань, ул. К. Маркса, 68, зал заседаний Ученого совета (А-330)

С диссертацией можно ознакомиться в библиотеке Казанского государственного технологического университета

Автореферат разослан 2010 г.

Ученый секретарь диссертационного совета

доктор технических наук, профессор С.И. Поникаров

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Необходимость выпуска конкурентоспособной продукции химического и нефтехимического комплекса России при наличии развитой сырьевой базы требует повышения эффективности предприятий путем модернизации существующего оборудования и создания новых производственных мощностей. Наличие множества ресурсодобывающих компаний, а также установившиеся рыночные отношения приводят к проблеме выбора сырьевых источников и, как следствие, непостоянству параметров сырья перерабатывающих предприятий отрасли. Оборудование технологических процессов разделения и превращения углеводородов составляет более 60% всего промышленного оборудования нефтеперерабатывающих и нефтехимических производств.

Проектирование промышленных аппаратов ведется на основе технического задания (ТЗ) на проектирование и технических условий (ТУ), регламентирующих условия их работы. ТЗ и ТУ представляют собой список требований, предъявляемых к проектируемому аппарату, и устанавливают допустимую область изменения показателей функционирования аппарата – критериев проектирования ![]() (

(![]() ).

).

Существующая практика проектирования аппаратов разделения веществ ориентирована на определенный источник сырья с конкретными входными характеристиками. При изменении характеристик сырья не всегда удается подобрать технологический режим, обеспечивающий выполнение требований по качеству разделения, а это приводит к необходимости реконструкции действующих аппаратов и технологической схемы, дополнительным капитальным затратам.

Широкое применение в практике проектирования находят программные комплексы Hysys, Chemcad и др., обладающие рядом существенных недостатков:

– эффективность ступеней или колонны в процессах разделения задается проектировщиком или рассчитывается по эмпирическим данным, пренебрегая зависимостью кпд от конструкции и гидродинамической структуры потока;

– при определении конструкции и технологического режима проектируемые параметры подбираются вручную;

– при построении допустимой области изменения характеристик сырья для полученной конструкции аппарата предполагается формирование и перебор проектировщиком вручную всевозможных комбинаций параметров сырья и расчет технологических режимов для каждой комбинации, что занимает значительное время, особенно при проектировании химико-технологических систем (ХТС);

– большие трудности возникают при проектировании химических реакторов и промышленных аппаратов в нестационарных условиях функционирования.

В аппаратах или системах, удовлетворительно работающих при различных сырьевых источниках, устанавливаются соответствующие технологические режимы, характерные для каждого вида сырья. Аппарат или система становится многорежимным технологическим объектом. В действительности мы имеем задачу проектирования многокритериальных многорежимных промышленных аппаратов и систем.

Решению многокритериальных задач управления и проектирования посвящено множество работ, особое место среди которых занимают исследования ученых Кафарова В.В., Дьяконова С.Г., Сиразетдинова Т.К., Островского Г.М., Егорова А.Ф., Дворецкого С.И., Зиятдинова Н.Н. и многих других отечественных и зарубежных авторов.

Разработка методов и алгоритмов для автоматизированных систем проектирования многокритериальных многорежимных промышленных аппаратов разделения и превращения углеводородов, обеспечивающих автоматический поиск проектируемых параметров и построение области изменения характеристик сырья, в пределах которой конструкция аппаратов и технологическая схема инвариантны в стационарных и нестационарных условиях функционирования, позволит сократить время проектирования, необходимость реконструкции аппаратов, технологической схемы и капитальные затраты.

Цель работы. Разработка методологии проектирования многокритериальных многорежимных промышленных аппаратов разделения и превращения углеводородов в стационарных и нестационарных условиях функционирования.

Основные задачи исследования. Развитие математических методов для проектирования многокритериальных многорежимных промышленных аппаратов и систем в стационарных и нестационарных условиях функционирования. На основе разработанных методов провести проектирование промышленных установок разделения углеводородов, разработать методологию проектирования трубчатых химических реакторов, выполнить проектирование трубчатого реактора синтеза эфиров из С5 фракций углеводородов.

Научная новизна. Разработана методология проектирования многокритериальных многорежимных промышленных аппаратов и систем в стационарных и нестационарных условиях функционирования; получены условия существования решения задачи проектирования многокритериальных многорежимных дискретных и непрерывных процессов, описываемых системой обыкновенных дифференциальных уравнений. На основе метода динамического программирования получены рекуррентное соотношение и функциональное уравнение для построения вектора проектируемых параметров в многокритериальных задачах синтеза дискретных и непрерывных процессов; для проектирования многокритериальных непрерывных линейных систем на основе методов динамического программирования и функций Ляпунова разработан метод последовательных приближений. Получены решения задачи проектирования линейного объекта первого порядка; для проектируемых многокритериальных многорежимных промышленных аппаратов и систем разработаны методы расчета допустимой области изменения параметров сырья, в пределах которой конструкция аппаратов инвариантна; в результате проведенных лабораторных исследований получены кинетические характеристики и уравнения химической кинетики процессов получения метилтретамилового и метилвтороамиленового эфиров из побочных С5 фракций углеводородов; определены геометрические и гидродинамические характеристики слоя зернистого катализатора в трубном пространстве трубчатого химического реактора. На основе теории ламинарного пограничного слоя на зерне катализатора разработана математическая модель теплоотдачи в трубном пространстве реактора; разработана методология проектирования трубчатых химических реакторов по заданной степени превращения реагентов исходной многокомпонентной реакционной смеси.

Практическая значимость. На основе разработанных методов выполнено проектирование и проведена реконструкция ректификационной установки разделения водногликолевого раствора. Результаты реконструкции внедрены на заводе окиси этилена ОАО «Нижнекамскнефтехим» с экономическим эффектом 1,3 млн. руб; разработана и внедрена конструкция регулярной рулонной насадки для вакуумной ректификационной колонны, обладающая низким гидравлическим сопротивлением, высокой поверхностью контакта фаз и запатентована свидетельством на полезную модель; по предложенным алгоритмам выполнен расчет расходов флегмы и определена допустимая область изменения параметров сырья в каскаде ректификационных колонн разделения хлорметил-изобутиленовой фракции завода бутилкаучука, в пределах которой конструкция аппаратов инвариантна; на основе разработанных методов выполнено проектирование ректификационной установки разделения широкой фракции легких углеводородов и установлена допустимая область изменения параметров сырья. С целью снижения энергозатрат проведена оптимизация действующей ректификационной установки с экономическим эффектом в объеме более 11 млн. руб.; по разработанной методологии проведено проектирование трубчатого реактора синтеза метилтретамилового и метилвторамиленового эфиров из побочных С5 фракций углеводородов. Результаты проектирования удовлетворительно согласуются с экспериментальными данными промышленного реактора завода СК ОАО «Нижнекамскнефтехим»; методология проектирования линейных нестационарных систем используется для определения управляющих параметров (уровня и расхода греющего пара) куба ректификационной установки разделения эфиров; разработан программно-вычислительный комплекс проектирования инвариантных, в допустимой области изменения параметров сырья, промышленных аппаратов разделения и трубчатого реактора синтеза эфиров.

На защиту выносятся следующие основные результаты: методология проектирования многокритериальных многорежимных промышленных аппаратов и систем в стационарных и нестационарных условиях функционирования; методология проектирования трубчатых химических реакторов по заданной степени превращения исходной многокомпонентной реакционной смеси; новая конструкция регулярной рулонной насадки в вакуумной установке разделения гликолей. Результаты реконструкции установки разделения гликолей; результаты проектирования каскада ректификационных установок разделения хлорметилизобутиленовой фракции, широкой фракции углеводородов; результаты экспериментальных исследований и математическое моделирование процесса синтеза эфиров, проектирования трубчатого реактора синтеза метилтретамилового (МТАЭ) и метилвторамиленового (МВАЭ) эфиров.

Научные публикации. По теме диссертационной работы опубликовано 32 работы, в том числе монография, 11 работ в журналах рекомендованных ВАК и свидетельство на полезную модель.

Апробация результатов работы. Основные положения диссертации докладывались и обсуждались на Международных научных конференциях «Математические методы в технике и технологиях» (Смоленск, 2001; Тамбов, 2002; Санкт-Петербург, 2003; Казань, 2005; Воронеж, 2006; Ярославль, 2007; Саратов, 2008; Псков, 2009); Всероссийской научной конференции «Тепло и массообмен в химической технологии», Казань, 2000; Межвузовской научно-практической конференции «Инновационные процессы в области образования, науки и производства», Нижнекамск, 2004; Международной конференции «Нефтехимия 2005», Нижнекамск, 2005; Международной конференции «Устойчивость, управление и динамика твердого тела», Донецк, 2008; Международном семинаре «Устойчивость и колебания нелинейных систем управления», Москва, ИПУ РАН,2008; Всероссийском семинаре «Аналитическая механика, устойчивость и управление», Казань, 2008; на научной сессии КГТУ, Казань, 2010; на научном семинаре института общей и неорганической химии РАН, Москва, 22.03.2010.

Структура и объём работы. Диссертация состоит из введения, семи глав, заключения, списка использованной литературы из 194 источников. Объем диссертации составляет 355 страниц, из них 303 страницы текста, 52 рисунков, 29 таблиц, 3 приложений на 52 страницах, акты о внедрениях.

СОДЕРЖАНИЕ РАБОТЫ

Во введении отмечается актуальность работы, формулируется цель, задачи и методы исследования, приводится научная новизна и практическая значимость полученных результатов работы.

В первой главе рассматриваются проблемы и перспективы проектирования промышленных аппаратов разделения и превращения предельных и непредельных углеводородов. Приводится характеристика процессов разделения углеводородов и существующих подходов в задачах проектирования промышленных аппаратов.

Разрабатывается методология проектирования многокритериальных многорежимных промышленных аппаратов разделения и превращения углеводородов в стационарных и нестационарных условиях функционирования.

Математическое описание проектируемого аппарата представляется в виде системы алгебраических уравнений материального, теплового балансов, гидродинамики и равновесия, характеризует состояние процесса в стационарных условиях функционирования и записывается в виде зависимости вектора выходных параметров y от конструктивных u, технологических x, ![]() и варианта реализации q

и варианта реализации q

![]() . (1)

. (1)

Технологические параметры промышленного аппарата ![]() : расходы, составы, свойства и энергетическое состояние сырья, поступающего на переработку, расходы и характеристики внешних источников энергии, в зависимости от источника поступления сырья, при эксплуатации аппарата не остаются постоянными, они «плавают» в окрестности некоторого номинального значения. Изменение входных технологических параметров аппарата приводит к изменению технологического режима, влияет на производительность и качество получаемых продуктов.

: расходы, составы, свойства и энергетическое состояние сырья, поступающего на переработку, расходы и характеристики внешних источников энергии, в зависимости от источника поступления сырья, при эксплуатации аппарата не остаются постоянными, они «плавают» в окрестности некоторого номинального значения. Изменение входных технологических параметров аппарата приводит к изменению технологического режима, влияет на производительность и качество получаемых продуктов.

Показатели функционирования ![]() (

(![]() ) связаны с конструктивными

) связаны с конструктивными ![]() и технологическими

и технологическими ![]()

![]() параметрами, зависят от варианта реализации

параметрами, зависят от варианта реализации ![]() и представляют собой характеристики конструкторско-технологического и технико-экономического типа.

и представляют собой характеристики конструкторско-технологического и технико-экономического типа.

Требования ТЗ и ТУ устанавливают допустимую область изменения показателей функционирования аппарата ![]() (

(![]() ), которая не зависит от изменения входных технологических параметров

), которая не зависит от изменения входных технологических параметров ![]() и варианта реализации

и варианта реализации ![]() . Требования ТЗ и ТУ записываются и виде неравенств:

. Требования ТЗ и ТУ записываются и виде неравенств:

![]()

![]()

![]()

![]()

![]() (2)

(2)

где ![]()

![]() (

(![]() ) – минимальные и максимальные допустимые значения показателей, величины постоянные, задаваемые требованиями ТЗ и ТУ на проектирование.

) – минимальные и максимальные допустимые значения показателей, величины постоянные, задаваемые требованиями ТЗ и ТУ на проектирование.

Техническое решение, удовлетворяющее требованиям ТУ и ТЗ на проектирование (2) аппарата, состояние которого описывается уравнением (1), называется допустимым техническим решением (ДТР), а условия (2) – условиями удовлетворительного функционирования аппарата.

Ставится задача: определить конструктивные ![]() технологические параметры аппарата

технологические параметры аппарата ![]() область возможных характеристик сырья V, выбрать вариант реализации

область возможных характеристик сырья V, выбрать вариант реализации ![]() обеспечивающие выполнение условий функционирования (2) при всех возможных изменениях входных переменных

обеспечивающие выполнение условий функционирования (2) при всех возможных изменениях входных переменных ![]() из построенной области V. Конструкция аппарата будет инвариантна к изменению характеристик сырья в этой области V.

из построенной области V. Конструкция аппарата будет инвариантна к изменению характеристик сырья в этой области V.

Неравенства (2) допускают множество технических решений, что позволяет проектировщику выбрать среди них лучшее, с его точки зрения решение, удовлетворяющее неформализованным требованиям ТЗ и ТУ на проектирование.

При проектировании химико-технологической системы, составленной из множества аппаратов, связанных между собой технологическими потоками, уравнения балансов в стационарных условиях представляют собой зависимости выходных параметров аппаратов от конструктивных, технологических параметров отдельных аппаратов и записываются в виде системы векторных уравнений.

![]() (3)

(3)

где ![]()

![]() – векторы выходных и входных технологических параметров аппаратов;

– векторы выходных и входных технологических параметров аппаратов; ![]() – вектор конструктивных параметров;

– вектор конструктивных параметров; ![]() – вектор переменных характеристик на входе i-го аппарата;

– вектор переменных характеристик на входе i-го аппарата; ![]() – вариант конструкции аппарата; N – число аппаратов.

– вариант конструкции аппарата; N – число аппаратов.

Требования ТЗ и ТУ при проектировании ХТС также как и при проектировании аппаратов устанавливают допустимые границы на показатели функционирования системы.

В зависимости от вида ограничений на показатели функционирования ХТС рассматриваются следующие типы наиболее часто решаемых задач:

– проектирование по локальным показателям функционирования:

![]()

![]()

![]() (4)

(4)

– проектирование по показателям функционирования конечных аппаратов технологической схемы процесса:

![]() ,

,![]() (5)

(5)

– проектирование по агрегированным показателям:

![]()

![]() (6)

(6)

– проектирование по смешанным показателям функционирования:

![]()

![]()

![]()

![]()

![]() (7)

(7)

Многокритериальная задача проектирования ХТС в данной постановке отличается от оптимизационных задач. При решении сформулированной задачи определяется стратегия, удовлетворяющая системе ограничений.

Требования удовлетворительного функционирования нестационарных процессов записывается в виде ограничений на функционалы.

Рассматривается проектируемый процесс, описываемый системой обыкновенных дифференциальных уравнений

![]()

![]()

![]() (8)

(8)

где ![]() – время;

– время; ![]() – n-мерный вектор фазовых координат процесса;

– n-мерный вектор фазовых координат процесса; ![]() – r-мерный вектор проектируемых параметров;

– r-мерный вектор проектируемых параметров; ![]() – продолжительность процесса;

– продолжительность процесса; ![]() – s - мерный вектор переменных параметров.

– s - мерный вектор переменных параметров.

Начальные условия и параметры u в соответствии с системой (8) задают определенную фазовую траекторию процесса ![]()

![]() . На множестве допустимых значений вектора

. На множестве допустимых значений вектора ![]() и траекторий

и траекторий ![]() определены функционалы

определены функционалы

![]()

![]() (9)

(9)

каждый из которых представляет технический показатель, соответствующий той или иной характеристике проектируемой системы или процесса.

Работоспособность системы полностью характеризуется совокупностью функционалов ![]() , так что все требования, предъявляемые к системе, сводятся к ограничениям на возможные значения этих функционалов.

, так что все требования, предъявляемые к системе, сводятся к ограничениям на возможные значения этих функционалов.

![]()

![]() ,

,![]() (10)

(10)

где ![]() ,

, ![]() – нижние и верхние граничные значения функционалов.

– нижние и верхние граничные значения функционалов.

Для решения сформулированных выше задач разработана методология проектирования многокритериальных многорежимных промышленных аппаратов и систем в стационарных и нестационарных условиях функционирования (рис.1).

Рис.1. Методология проектирования многокритериальных многорежимных промышленных аппаратов и систем в стационарных и нестационарных

условиях функционирования

Во второй главе на основе решения минимаксной задачи и алгоритмов нелинейного программирования, разработаны методы проектирования промышленных аппаратов и систем в стационарных условиях функционирования. Для технологических систем, состоящих из взаимосвязанных аппаратов, получены условия существования решения задачи и разработаны алгоритмы проектирования по рекуррентному соотношению, полученному с применением метода динамического программирования.

Вместо показателей функционирования ![]() вводятся безразмерные величины:

вводятся безразмерные величины:

![]()

![]()

![]()

которые показывают отклонение показателей функционирования аппарата ![]() от максимальных и минимальных значений.

от максимальных и минимальных значений.

Неравенства (2) будут эквивалентны неравенствам

![]()

![]() (11)

(11)

Пусть для области ![]() входных переменных

входных переменных ![]() и вектора проектируемых параметров

и вектора проектируемых параметров ![]() определены критерии

определены критерии ![]()

![]() и среди них найден критерий

и среди них найден критерий ![]() , имеющий наибольшее значение

, имеющий наибольшее значение

![]()

![]() . (12)

. (12)

Если выполняется условие

![]()

![]() (13)

(13)

то вектор проектируемых параметров ![]() удовлетворяет условиям (11) и инвариантен по отношению к изменению входных параметров

удовлетворяет условиям (11) и инвариантен по отношению к изменению входных параметров ![]() в области

в области ![]() .

.

Если условие (13) не выполняется, ![]() то находится следующее приближение вектора

то находится следующее приближение вектора ![]() и (или) области входных параметров

и (или) области входных параметров ![]() (

(![]() ) из условия

) из условия

![]()

![]() (14)

(14)

Тогда условие

![]()

![]() (15)

(15)

является необходимым и достаточным условием существования решения задачи.

Из допустимой области U проектируемых параметров ![]() (

(![]() ) выбирается первое приближение, решается система уравнений (1), вычисляются выходные параметры аппарата, показатели функционирования

) выбирается первое приближение, решается система уравнений (1), вычисляются выходные параметры аппарата, показатели функционирования ![]() критерии проектирования

критерии проектирования ![]()

![]() и проверяется условие (13). Если условие выполняется, то это приближение параметров сохраняется. Затем по алгоритму (14) одним из методов математического программирования определяется следующее приближение проектируемых параметров, удовлетворяющее условию (13)

и проверяется условие (13). Если условие выполняется, то это приближение параметров сохраняется. Затем по алгоритму (14) одним из методов математического программирования определяется следующее приближение проектируемых параметров, удовлетворяющее условию (13) ![]() для заданного значения вектора входных параметров

для заданного значения вектора входных параметров ![]() . Процесс последовательного приближения при поиске осуществляется до тех пор, пока не будет просмотрена вся допустимая область проектируемых параметров

. Процесс последовательного приближения при поиске осуществляется до тех пор, пока не будет просмотрена вся допустимая область проектируемых параметров ![]() .

.

Из полученного множества значений вектора проектируемых параметров необходимо выделить одно ![]() или несколько и построить область входных параметров аппарата, в пределах которой данное решение обеспечивает удовлетворительное функционирование аппарата.

или несколько и построить область входных параметров аппарата, в пределах которой данное решение обеспечивает удовлетворительное функционирование аппарата.

Для выбранного решения ![]() построение области входных переменных

построение области входных переменных ![]() проводится методом последовательных приближений до тех пор, пока не найдется такое значение входных переменных

проводится методом последовательных приближений до тех пор, пока не найдется такое значение входных переменных![]() , при котором условие (15) нарушается.

, при котором условие (15) нарушается.

Множество значений ![]() определяет область входных переменных, в пределах которой вектор проектируемых параметров

определяет область входных переменных, в пределах которой вектор проектируемых параметров ![]() удовлетворяет условиям функционирования аппарата (2) и является инвариантным по отношению к изменению входных параметров

удовлетворяет условиям функционирования аппарата (2) и является инвариантным по отношению к изменению входных параметров ![]() .

.

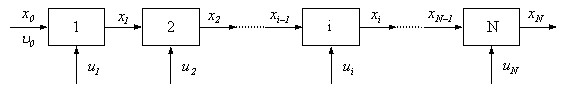

Для технологического процесса представленного на рис. 2 математическое описание записывается в виде (3).

Рис. 2. Многостадийный процесс последовательной переработки сырья

Показатели удовлетворительной работы отдельных аппаратов являются функцией вектора входных и проектируемых параметров

![]()

![]()

![]()

a показатели удовлетворительного функционирования технологического процесса агрегированы из показателей отдельных аппаратов и записываются в виде аддитивной функции этих показателей

![]()

![]() (16)

(16)

Удовлетворительное функционирование технологического процесса характеризуется условиями (6).

Совокупность проектируемых параметров ![]() по аналогии с методом динамического программирования будем называть стратегией проектирования технологического процесса.

по аналогии с методом динамического программирования будем называть стратегией проектирования технологического процесса.

Необходимо построить стратегию проектирования процесса ![]() описываемого уравнениями (3), при которой выполняются ограничения на показатели функционирования (6).

описываемого уравнениями (3), при которой выполняются ограничения на показатели функционирования (6).

Вместо показателей функционирования (16) процесса (3) вводятся безразмерные величины:

![]()

![]()

![]()

и вместо (6) получим эквивалентные неравенства:

![]()

![]() (17)

(17)

Для процессов, состоящих из N аппаратов, описание которых представляет систему нелинейных уравнений (3) высокой размерности, содержит n переменных состояния и r проектируемых параметров, характеризуется множеством критериев функционирования, построение стратегии проектирования изложенным выше методом представляет сложную задачу. Для понижения размерности задачи применяется процедура динамического программирования.

Учитывая выражения показателей функционирования и критериев проектирования, заданных в виде аддитивных функций (16), (17) и уравнения состояния (3) при заданной стратегии проектирования ![]() получим зависимость показателей и критериев от вектора входных параметров процесса

получим зависимость показателей и критериев от вектора входных параметров процесса ![]()

![]() и количества аппаратов N.

и количества аппаратов N.

Обозначим ![]() . Получим рекуррентное соотношение для построения вектора проектируемых параметров u, входных переменных

. Получим рекуррентное соотношение для построения вектора проектируемых параметров u, входных переменных ![]()

. (18)

. (18)

На основе рекуррентного соотношения строится последовательность функций ![]()

![]()

Расчет стратегии проектирования в соответствии с рекуррентным соотношением (18) проводится от последнего аппарата, с конца процесса, к началу, до первого аппарата. Для начала расчетов задается ![]() .

.

В результате проведенных расчетов проверяется условие

![]()

![]() (19)

(19)

Если это условие выполняется, то стратегия проектирования ![]() является решением минимаксной задачи и допустимой стратегией. В случае, когда неравенство (19) нарушаются,

является решением минимаксной задачи и допустимой стратегией. В случае, когда неравенство (19) нарушаются, ![]() , хотя бы для одного значения вектора

, хотя бы для одного значения вектора ![]() условия удовлетворительного функционирования процесса не выполняются.

условия удовлетворительного функционирования процесса не выполняются.

Разработаны вычислительные алгоритмы проектирования в задачах (4) – (7).

В третьей главе на основе математических методов, представленных во второй главе, проводится проектирование реконструкции установки разделения водногликолевого раствора. Выполнена диагностика действующей ректификационной установки разделения гликолей. Показана необходимость реконструкции колонны с заменой ситчатых тарелок в верхней секции на насадку. Разработана новая конструкция регулярной рулонной насадки.

Для проведения диагностики работы установки составляются уравнения материального и теплового балансов процесса многокомпонентной ректификации. С учетом принятых допущений уравнения для мольных потоков компонентов:

укрепляющей секции:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

исчерпывающей секции:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() (20)

(20)

где ![]() – мольный расход пара покидающего j-ю тарелку (кмоль/ч);

– мольный расход пара покидающего j-ю тарелку (кмоль/ч); ![]() – мольный расход жидкости стекающей с j-ой тарелки (кмоль/ч); D, B – мольные расходы дистиллята и кубовой жидкости (кмоль/ч);

– мольный расход жидкости стекающей с j-ой тарелки (кмоль/ч); D, B – мольные расходы дистиллята и кубовой жидкости (кмоль/ч); ![]()

![]() – мольные потоки компонентов в паре и жидкости (кмоль/ч);

– мольные потоки компонентов в паре и жидкости (кмоль/ч); ![]()

![]() – мольные потоки компонентов в дистилляте и кубовом остатке (кмоль/ч);

– мольные потоки компонентов в дистилляте и кубовом остатке (кмоль/ч); ![]()

![]() – мольные доли компонентов жидкости и пара;

– мольные доли компонентов жидкости и пара; ![]() – количество теоретических тарелок колонны.

– количество теоретических тарелок колонны.

Уравнения теплового баланса для укрепляющей секции:

![]() (21)

(21)

где ![]() – количество тепла, отводимого из дефлегматора (кДж/ч),

– количество тепла, отводимого из дефлегматора (кДж/ч), ![]() – энтальпия дистиллята (кДж/кмоль); для дефлегматора и произвольной j-той тарелки:

– энтальпия дистиллята (кДж/кмоль); для дефлегматора и произвольной j-той тарелки:

![]()

![]()

![]()

![]()

![]()

![]() (22)

(22)

где ![]() и

и ![]() – энтальпии чистого i-го компонента в потоках пара и жидкости;

– энтальпии чистого i-го компонента в потоках пара и жидкости; ![]() и

и ![]() – энтальпии потоков пара и жидкости на j-той тарелке (кДж/кмоль). Температура на каждой тарелке при заданном давлении определяется из условия:

– энтальпии потоков пара и жидкости на j-той тарелке (кДж/кмоль). Температура на каждой тарелке при заданном давлении определяется из условия:

![]()

![]()

![]() (23)

(23)

Константа равновесия:

![]()

![]()

![]()

где ![]() – давление насыщенного пара чистого i-го компонента на j-ой тарелке (кПа),

– давление насыщенного пара чистого i-го компонента на j-ой тарелке (кПа), ![]() – давление паров на j-ой тарелке (кПа). Давление насыщенного пара чистого компонента определяется с помощью уравнения Риделя-Планка-Миллера.

– давление паров на j-ой тарелке (кПа). Давление насыщенного пара чистого компонента определяется с помощью уравнения Риделя-Планка-Миллера.

Нагрузки на дефлегматор и кипятильник связаны между собой общим тепловым балансом:

![]()

где ![]() – общая энтальпия питания (кДж/кмоль),

– общая энтальпия питания (кДж/кмоль), ![]() – количество тепла, подводимого к кипятильнику (кДж/ч).

– количество тепла, подводимого к кипятильнику (кДж/ч).

Решение уравнений материального и теплового балансов осуществляется итерационным путем. Признаком достижения сходимости является выполнение условия:

![]()

![]()

Анализ результатов промышленной эксплуатации установки разделения водногликолевого раствора (таблица 1) показывает значительное содержание воды в кубе колонны до 1,9 % мас.

Согласно ГОСТ 19710-83 получают этиленгликоль по качеству ниже первого сорта, что приводит к низкой стоимости получаемого продукта и снижению прибыли.

Расчеты установки по уравнениям материального и теплового балансов по данным табл. 1 дает число теоретических тарелок – 5: 3 тарелки в укрепляющей и 2 в исчерпывающей секции колонны.

Смесь гликолей и воды, подаваемая на тарелку питания, содержит компоненты, температура кипения которых при нормальных условиях существенно отличается друг от друга (МЭГ – 194,7; ДЭГ – 246; ТЭГ – 278,3) 0С.

Для получения МЭГ не ниже первого сорта в кубе данной колонны содержание воды должно быть не более 0,1% мас., а содержание МЭГ в дистилляте – не более 0,05% мас., ДЭГ - не более 1·10-3 % мас., ТЭГ – следы.

Таблица 1

Режимные параметры промышленной установки

| № опы-та | Расход, т/ч | Температура, 0С | Давление верха колонны, атм. | Массовая доля МЭГ, верх колонны, % мас. | Массовая доля воды, куб колонны, % мас. | ||||

| Пита-ния | Флег-мы | Дис-тил-лята | Пара | Верха | Куба | ||||

| 1 | 1,64 | 0,18 | 0,6 | 0,8 | 35 | 128 | 0,06 | 1,15 | 0,14 |

| 2 | 2,0 | 0,15 | 0,5 | 1,0 | 35 | 129 | 0,06 | 0,53 | 0,19 |

| 3 | 2,1 | 0,12 | 0,4 | 0,8 | 44 | 132 | 0,064 | 0,43 | 0,13 |

| 4 | 2,2 | 0,17 | 0,4 | 0,75 | 36 | 130 | 0,064 | 0,63 | 0,12 |

| 5 | 2,3 | 0,1 | 0,2 | 0,9 | 36 | 129 | 0,064 | 0,35 | 0,26 |

| 6 | 2,4 | 0,15 | 0,2 | 0,94 | 35 | 125 | 0,06 | 0,12 | 0,11 |

| 7 | 2,5 | 0,1 | 0,2 | 0,9 | 35 | 132 | 0,06 | 0,32 | 0,84 |

| 8 | 2,6 | 0,05 | 0,2 | 0,8 | 44 | 113 | 0,08 | 1,07 | 1,9 |

| 9 | 2,7 | 0,1 | 0,4 | 0,83 | 39 | 124 | 0,06 | 0,88 | 0,3 |

| 10 | 3,0 | 0,14 | 0,2 | 1,0 | 38 | 129 | 0,06 | 0,1 | 0,46 |

| 11 | 3,2 | 0,12 | 0,2 | 1,0 | 37 | 129 | 0,06 | 0,25 | 0,49 |

| 12 | 3,4 | 0,2 | 0,2 | 1,0 | 35 | 136 | 0,06 | 0,14 | 0,21 |

| 13 | 3,6 | 0,12 | 0,4 | 1,0 | 37 | 128 | 0,06 | 0,18 | 0,31 |

| 14 | 3,7 | 0,22 | 0,3 | 1,0 | 37 | 134 | 0,06 | 0,06 | 0,33 |

| 15 | 3,8 | 0,2 | 0,3 | 1,0 | 36 | 134 | 0,06 | 0,14 | 0,32 |

В соответствии с методом изложенным в предыдущей главе составим критерии проектирования:

![]()

![]() ,

,![]() ,

,

где ![]() – содержание воды в кубе колонны (% мас.),

– содержание воды в кубе колонны (% мас.), ![]() и

и ![]() – содержание МЭГ и ДЭГ в дистилляте

– содержание МЭГ и ДЭГ в дистилляте

Найдем число теоретических тарелок и номер тарелки питания, удовлетворяющих ограничениям по содержанию воды в кубе, МЭГ и ДЭГ в дистилляте, которые эквивалентны ограничениям:

![]()

Здесь V – область изменения параметров исходной смеси и процесса согласно табл. 1.

Проведенные расчеты по приведенному в главе II алгоритму показали: число теоретических ступеней разделения при котором выполняются условия: ![]() % мас.,

% мас., ![]() мас.,

мас., ![]()

![]() составляет 9, из них в верхней секции колонны число теоретических тарелок – 7, в нижней секции – 2.

составляет 9, из них в верхней секции колонны число теоретических тарелок – 7, в нижней секции – 2.

Для определения количества действительных тарелок определяется эффективность (к.п.д.), как среднее значение от эффективности всех ступеней ![]() где

где ![]() – эффективность j-ой ступени контакта.

– эффективность j-ой ступени контакта.

Эффективность j-ой ступени для бинарной смеси запишется в виде.

![]()

где ![]() – объемный коэффициент массопередачи (м3/с),

– объемный коэффициент массопередачи (м3/с), ![]() – расход пара на j-ой ступени (м3/с).

– расход пара на j-ой ступени (м3/с).

![]()

![]() ,

, ![]() – объемные коэффициенты массоотдачи в газовой и жидкой фазах на j - ой

– объемные коэффициенты массоотдачи в газовой и жидкой фазах на j - ой

ступени (ниже индекс j опускается).

.

.

![]()

![]()

Здесь ![]() – динамическая скорость трения в пограничном слое газа и жидкости;

– динамическая скорость трения в пограничном слое газа и жидкости; ![]() – скорость пара в отверстиях и сечении колонны;

– скорость пара в отверстиях и сечении колонны; ![]() – плотность газа и жидкости;

– плотность газа и жидкости; ![]() – свободное сечение тарелки и колонны;

– свободное сечение тарелки и колонны; ![]() – высота столба жидкости на тарелке;

– высота столба жидкости на тарелке; ![]() – число Рейнольдса для пограничного слоя газа и жидкости;

– число Рейнольдса для пограничного слоя газа и жидкости; ![]() – число Шмидта для паровой и жидкой фаз;

– число Шмидта для паровой и жидкой фаз; ![]() – поверхностное натяжение на поверхности элементов дисперсной фазы;

– поверхностное натяжение на поверхности элементов дисперсной фазы; ![]() – эквивалентный радиус отверстия тарелки.

– эквивалентный радиус отверстия тарелки.

Среднее значение к.п.д. укрепляющей и исчерпывающей секции составляет:

![]()

![]()

Если эффективность ситчатых тарелок составляет ![]() и число теоретических ступеней в верхней части равно 7, то необходимо установить в верхней части колонны 19 действительных тарелок

и число теоретических ступеней в верхней части равно 7, то необходимо установить в верхней части колонны 19 действительных тарелок ![]()

В колонне установлено 8 тарелок, межтарельчатое расстояние равно 400 мм. Увеличение числа тарелок на 11 приводит к увеличению высоты тарельчатой части колонны на 4,4 м. В этом случае целесообразно заменить ситчатые тарелки на другой тип контактных устройств, например, на насадку.

Для проведения процесса вакуумной ректификации рекомендовано установить в верхней части колонны регулярную рулонную насадку.

Разработана новая конструкция регулярной рулонной насадки для аппаратов небольшого диаметра, которая испытана и успешно внедрена в производстве окиси этилена ОАО «Нижнекамскнефтехим».

Конструкция насадки образована сдвоенными лентами, одна из которых имеет гофры треугольной формы, на сторонах гофров выполнены лепестки в виде круговых сегментов, при этом хорды сегментов смежных сторон гофров расположены под углом друг к другу. Такое конструктивное выполнение насадки за счет формы и ориентации отогнутых лепестков обеспечивает как осевую, так и радиальную составляющие скорости газовой фазы, что приводит к ее дополнительной турбулизации и повышению массообменных характеристик процесса. Сплошная лента служит для формирования обновленной межфазной поверхности жидкости выносимой на ее поверхность потоком газа из сегментных отверстий, образованных при отгибе лепестков. Кроме того, чередование плоских и гофрированных лент обеспечивает жесткость пакету насадки, что позволяет выполнить ее из тонкого материала.

Предлагаемая полезная модель насадки позволяет изготовить ее методом штамповки из листового материала, что обеспечивает низкую себестоимость ее изготовления.

Экспериментальное исследование сопротивления сухой насадки проведено в зависимости от скорости газа (воздуха) в диапазоне скоростей 0-4.5 м/с. Экспериментальные данные аппроксимированы зависимостями:

![]()

![]()

Гидравлическое сопротивление орошаемой насадки получено в виде:

![]()

![]()

На рис. 3, представлены зависимости гидравлического сопротивления орошаемой насадки от скорости газа и плотности орошения.

Рис 3. Гидравлическое сопротивление орошаемой насадки в зависимости от скорости газа и плотности орошения L(м3/м2ч).

Рис.4. Зависимость коэффициентов массоотдачи в газовой фазе от скорости газа при плотности орошения L=10(м3/м2ч): 1-данные из работы (140); 2 – седла Берля 25 мм; 3 – рулонная насадка (24); – опытные данные; 4,5 – кольца Рашига.

В результате обработки экспериментальных данных получены коэффициенты эмпирического уравнения задержки жидкости

![]()

Коэффициент массоотдачи в газовой фазе ![]() определяется путем измерения относительной влажности паровоздушной смеси на входе в слой насадки и выходе из него. Среднее значение коэффициента массоотдачи в газовой фазе определяется следующим образом:

определяется путем измерения относительной влажности паровоздушной смеси на входе в слой насадки и выходе из него. Среднее значение коэффициента массоотдачи в газовой фазе определяется следующим образом:

![]()

![]() (24)

(24)

где ![]() – удельный расход жидкости (м3/м2с).

– удельный расход жидкости (м3/м2с).

На основании выполненных исследований и расчетов проведена реконструкция колонны. В верхней части колонны устанавливается обечайка диаметром 820 мм, вместо ситчатых тарелок установлен слой насадки диаметром 0,8 м и высотой 2,8 м. В результате диаметр верхней части колонны уменьшен в 2 раза, а высота тарельчатой части с 3,2 м уменьшена до 2,8 м.

Проведенные расчеты процесса разделения после реконструкции и опытно-промышленные испытания установки показали удовлетворительные результаты по качеству разделения смеси согласно ГОСТ 19710-83.

В четвертой главе рассматривается процесс разделения хлорметил-изобутиленовой фракции в каскаде ректификационных колонн, определяются технологические параметры – расходы флегмы, обеспечивающие выполнение ограничений на показатели функционирования процесса. Установлены зависимости расходов флегмы от характеристик сырья в допустимой области их изменения.

Решается задача проектирования технологической установки разделения широкой фракции легких углеводородов, определяются конструктивные и технологические параметры аппаратов, область допустимых отклонений качественных и количественных параметров сырья каждого аппарата и всей технологической схемы, решена задача оптимизации технологической установки газофракционирования.

Процесс разделения хлорметил-изобутиленовой фракции в производстве бутилкаучука проводится в последовательно соединенных ректификационных колоннах К1 и К2. Удовлетворительное функционирование процесса характеризуется составом хлорметиловой фракции, отбираемой с дистиллятом колонн К1, К2, а также расходом тепла на установку. Требования по качеству хлорметиловой фракции (% мас.): хлорметил ![]() 96, изобутилен

96, изобутилен ![]() 4, бутилен

4, бутилен ![]() 0,5, изопрен

0,5, изопрен ![]() 0,01, амилен

0,01, амилен ![]() 0,01. При этом расход тепла греющего пара в кипятильники колонн не должен превышать 2725 кДж/кг разделяемой смеси.

0,01. При этом расход тепла греющего пара в кипятильники колонн не должен превышать 2725 кДж/кг разделяемой смеси.

Математическое описание ректификационной колонны включает уравнения материального, теплового балансов (20) – (23), гидравлического расчета и уравнения для расчета эффективности колонн.

Показатели функционирования технологического процесса представим в виде аддитивных функций от показателей отдельных аппаратов. Условия удовлетворительного функционирования записываются в виде неравенств:

![]()

![]() ,

,

![]()

![]()

![]()

где ![]() ,

, ![]()

![]() – концентрация компонентов разделяемой смеси в дистилляте колонн К1 и К2, % мас. Норма расхода тепла на установку (кДж/кг) определяется отношением количества потребляемого тепла греющего пара

– концентрация компонентов разделяемой смеси в дистилляте колонн К1 и К2, % мас. Норма расхода тепла на установку (кДж/кг) определяется отношением количества потребляемого тепла греющего пара ![]()

![]() на единицу массового расхода питания колонны К1:

на единицу массового расхода питания колонны К1:

![]()

Необходимо определить расходы флегмы в колоннах заданной конструкции К1 и К2, обеспечивающих выполнение ограничений:

![]()

![]()

![]()

Определение допустимой стратегии начинается с конца процесса, т.е. с колонны К2. На входе колонны К2 задается первое приближение области изменения потоков компонентов ![]()

![]() .

.

Для первой комбинации потоков и каждого значения расхода флегмы ![]() из допустимой области проводится расчет уравнений материального и теплового балансов, вычисляются концентрации компонентов в дистилляте

из допустимой области проводится расчет уравнений материального и теплового балансов, вычисляются концентрации компонентов в дистилляте ![]()

![]() расход тепла

расход тепла ![]() рассчитываются значения величин

рассчитываются значения величин ![]()

![]() и определяется наибольший из них. Среди этих значений находится критерий минимальной величины и соответствующий ему расход

и определяется наибольший из них. Среди этих значений находится критерий минимальной величины и соответствующий ему расход ![]() .

.

Затем аналогично определяется расход флегмы для второй комбинации потоков компонентов ![]() и т.д. до тех пор, пока не будут просмотрены все возможные комбинации входных потоков. В результате получают зависимости расхода

и т.д. до тех пор, пока не будут просмотрены все возможные комбинации входных потоков. В результате получают зависимости расхода ![]()

![]() и значения

и значения

![]()

![]()

Приступают к расчету технологических параметров для колонны К1. Здесь также как и в предыдущем случае, на входе колонны задается область изменения потока каждого компонента и формируется все возможные комбинации потоков.

Далее определяется величина

![]() .

.

Среди всех значений ![]() выбирается наименьшая величина для каждой комбинации входных потоков

выбирается наименьшая величина для каждой комбинации входных потоков ![]()

![]()

и проверяется условие

![]() .

.

Если это условие выполняется, то значения![]()

![]() являются решением минимаксной задачи и допустимой стратегией проектирования.

являются решением минимаксной задачи и допустимой стратегией проектирования.

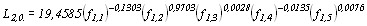

В результате проектирования определены расходы ![]() в колонне К1 и

в колонне К1 и ![]() в колонне К2, которые аппроксимированы уравнениями в зависимости от значений входных потоков

в колонне К2, которые аппроксимированы уравнениями в зависимости от значений входных потоков ![]()

![]()

в области изменения входных потоков компонентов колонны К1:

![]()

![]()

![]()

![]()

![]()

где a, в, с, d, e – функции от входных потоков.

Рассматривается задача проектирования технологической установки разделения широкой фракции предельных углеводородов (ШФЛУ). Согласно требованиям ТУ необходимо спроектировать установку разделения ШФЛУ производительностью 176000 кг/ч по исходному сырью. Определить структуру установки, технологический режим и конструкцию используемых аппаратов, а также построить область изменения входных параметров, при которых установка будет функционировать удовлетворительно.

Требования по качеству разделения согласно ТУ приведены в табл. 2.

Таблица 2

ТУ продуктов разделения

| Наименование продукции | Номер ТУ | Углеводородный состав, % мас. |

| Фракция этановая | Не регламентируется | – |

| Фракция пропановая | 0272-023-00151638-99 | |

| Фракция изобутановая | 0272-026-00151638-99 | |

| Фракция бутановая | 0272-025-00151638-99 | |

| Фракция изопентановая | 0272-029-00151638-99 | |

| Фракция пентановая | 0272-028-00151638-99 | |

| Фракция гексановая | 2411-032-05766801-95 |

В качестве аппаратов, необходимых для проведения процесса переработки ШФЛУ, используются простые ректификационные колонны (рис.5).

Рис.5. Технологическая схема установки разделения ШФЛУ

Проектируемыми параметрами оборудования технологического процесса являются: ![]() – число тарелок;

– число тарелок; ![]() – номер тарелки питания;

– номер тарелки питания; ![]()

![]() ,

, ![]() – высота, диаметр верхней и нижней секций колонны;

– высота, диаметр верхней и нижней секций колонны; ![]() – флегмовое число;

– флегмовое число; ![]() ,

, ![]() – температура и давление верха колонны;

– температура и давление верха колонны; ![]()

![]() – доля отбора компонентов разделяемой смеси в j-ом аппарате

– доля отбора компонентов разделяемой смеси в j-ом аппарате ![]() .

.

Удовлетворительное функционирование процесса характеризуется качественным составом продуктов (табл. 2), получаемых на выходе колонн, а также нормой расхода тепла на установку.

Показателями функционирования конечных колонн (К3, К5, К6), на выходе которых отбираются продукты разделения, являются концентрации компонентов разделяемой смеси в дистилляте и кубовой жидкости, значения которых не должны превышать обозначенных техническими условиями предельно-допустимых величин и удовлетворять неравенствам:

![]()

![]()

![]()

![]() (25)

(25)

где ![]() ,

, ![]() – концентрации i-го компонента разделяемой смеси в дистилляте и кубовой жидкости j-го аппарата, % мас.

– концентрации i-го компонента разделяемой смеси в дистилляте и кубовой жидкости j-го аппарата, % мас.

Показателями функционирования колонны К4 являются концентрации компонентов разделяемой смеси в кубовой жидкости, значения которых должны соответствовать ТУ. Ограничения по верху колонны К4, по количеству пентана и изопентана, формируются в результате построения области изменения потоков этих компонентов на входе колонны К5.

![]()

![]()

![]() .

.

Для колонн К2 и К1 ограничения по качеству разделения определяются областью входных параметров колонн К3, К4 и К2, К6 соответственно.

![]()

![]()

![]()

![]()

![]() .

.

Норма расхода тепла (кДж/кг) на j-ую колонну определяется отношением количества потребляемого тепла греющего пара ![]() на единицу массового расхода смеси

на единицу массового расхода смеси ![]() на входе колонны:

на входе колонны:

![]()

![]() .

.

Тепловая нагрузка всего технологического процесса в данном случае запишется в виде аддитивной функции норм расхода тепла отдельных аппаратов:

![]() .

.

Математическое описание аппаратов процесса разделения ШФЛУ включает уравнения материального, теплового балансов (20 – 23), гидравлического расчета.

Достоверность математического описания процесса подтверждена в результате моделирования промышленной ГФУ завода ДБ и УВС ОАО “Нижнекамскнефтехим” и анализа полученных режимных параметров, составов продуктов на выходе колонн.

Расчет установки проводится, начиная с конечных аппаратов, ограничения на показатели функционирования которых сформированы по условиям ТУ (табл. 2). Определив проектируемые параметры конечных колонн К3, К5 и К6, осуществляется построение областей входных параметров этих аппаратов, после чего формируются показатели функционирования колонны К4. Далее выполняется проектирование и построение области входных параметров К4, а затем К2 и К1. Область входных параметров колонны К1 является областью изменения параметров ШФЛУ.

Значения составов дистиллята и кубового остатка, а также норма расхода тепла находятся в пределах заданной области. Расход ШФЛУ на входе установки может изменяться от 166,7 т/ч до 203,6 т/ч (табл. 3), отклонения от заданного техническим заданием расхода составляют соответственно –5,3 % и +15,7 %, содержание получаемых компонентов соответствует ТУ (табл. 2).

Таблица 3

Пределы изменения входных параметров установки

| Компонент | К1 | К2 | К3 | ||||

| С2 | 3116,36 | 4043,35 | – | – | – | – | |

| С3 | 29241,7 | 37530,6 | 0,00 | 103,00 | 0,00 | 144,63 | |

| iС4 | 15845,0 | 17854,5 | 15845,0 | 18854,5 | 15845,0 | 18033,1 | |

| nС4 | 26996,6 | 30457,0 | 26996,6 | 30457,0 | 26726,6 | 30457,0 | |

| iС5 | 29171,7 | 31294,8 | 29171,7 | 31607,8 | 0,00 | 148,01 | |

| nС5 | 25536,5 | 26584,0 | 25536,5 | 26584,0 | – | – | |

| С6 | 36795,0 | 55883,9 | 36795,0 | 56442,7 | – | – | |

| Смесь | 166703 | 203648 | 134344,9 | 164049 | 42571,7 | 48782,7 | |

| К4 | К5 | К6 | |||||

| С2 | – | – | – | – | 3116,36 | 4083,79 | |

| С3 | – | – | – | – | 28949,3 | 37530,6 | |

| iС4 | – | – | – | – | 0,00 | 396,52 | |

| nС4 | 0,00 | 261,42 | 0,00 | 264,04 | 0,00 | 144,63 | |

| iС5 | 28880,0 | 31607,8 | 28591,2 | 33220,1 | – | – | |

| nС5 | 25281,1 | 26849,0 | 25028,3 | 28501,6 | – | – | |

| С6 | 36795,0 | 57007,1 | 12,05 | 371,74 | |||

| Смесь | 90956,2 | 115725 | 53631,6 | 62357,5 | 32065,7 | 42155,5 | |

Решена задача минимизации энергозатрат (потребления греющего пара) на процесс разделения ШФЛУ, проводимый на установке, представленной на рис. 6. Минимизация энергозатрат выполняется путем решения последовательности многокритериальных задач. Внедрение полученных результатов позволило сократить потребление тепла греющего пара на 11 %.

Рис.6. Технологическая схема установки разделения ШФЛУ

В пятой главе рассматриваются методы проектирования технологических процессов, описываемых системой обыкновенных нелинейных дифференциальных уравнений. Удовлетворительное функционирование процесса характеризуется совокупностью ограничений на показатели эффективности, заданные в виде функционалов. Получены условия существования решения многокритериальной задачи.

Процесс описывается системой дифференциальных уравнений:

![]()

![]()

![]() (26)

(26)

где ![]() – время или пространственная координата процесса

– время или пространственная координата процесса ![]() ;

; ![]() – n-мерный вектор функций состояния или фазовых координат процесса;

– n-мерный вектор функций состояния или фазовых координат процесса; ![]() – r-мерный вектор проектируемых параметров процесса;

– r-мерный вектор проектируемых параметров процесса; ![]() Т – соответственно начальный и конечный момент времени или границы области;

Т – соответственно начальный и конечный момент времени или границы области; ![]() – n-мерный вектор начального состояния процесса;

– n-мерный вектор начального состояния процесса; ![]() – s - мерный вектор переменных параметров сырья. Составляющие

– s - мерный вектор переменных параметров сырья. Составляющие ![]() вектор-функции

вектор-функции ![]() предполагаются непрерывными и непрерывно-дифференцируемыми по всей совокупности своих аргументов.

предполагаются непрерывными и непрерывно-дифференцируемыми по всей совокупности своих аргументов.

Вектор проектируемых параметров u представляет собой вектор конструктивных и технологических параметров аппарата или кусочно-непрерывных функций состояния процесса с конечным числом точек разрыва первого рода распределенных во времени или вдоль пространственной координаты.

Начальное состояние ![]() и параметр

и параметр ![]() в соответствии с уравнением (26) задают определенную фазовую траекторию процесса

в соответствии с уравнением (26) задают определенную фазовую траекторию процесса ![]() . На множестве значений вектора u и траекторий

. На множестве значений вектора u и траекторий ![]() заданы функционалы:

заданы функционалы:

![]()

![]()

![]() (27)

(27)

где функции ![]() являются непрерывными функциями своих аргументов, а каждый из функционалов

являются непрерывными функциями своих аргументов, а каждый из функционалов ![]()

![]() характеризует процесс и имеет смысл конкретного технического или технико-экономического показателя.

характеризует процесс и имеет смысл конкретного технического или технико-экономического показателя.

На функционалы ![]() наложены ограничения типа неравенств:

наложены ограничения типа неравенств:

![]()

![]()

![]()

![]() . (28)

. (28)

Условия (28) определяют удовлетворительное функционирование системы и называются условиями функционирования.

Задача проектирования ставится следующим образом: требуется построить вектор проектируемых параметров u процессом (26), при котором значения функционалов ![]()

![]() укладывается в допустимой области, определяемой неравенствами (28). Введем обозначения:

укладывается в допустимой области, определяемой неравенствами (28). Введем обозначения:

![]()

![]()

![]()

![]()

![]()

![]()

Вместо условий (28) будем применять условия:

![]()

![]() ,

, ![]() . (29)

. (29)

Условие

![]()

![]()

является необходимым и достаточным условием существования решения задачи.

Пусть существует функция

![]()

где ![]()

![]() – переменная интегрирования.

– переменная интегрирования.

Для всех значений вектора ![]() функция

функция ![]() вдоль процесса

вдоль процесса ![]() является непрерывной функцией и имеет кусочно-непрерывную производную

является непрерывной функцией и имеет кусочно-непрерывную производную ![]() . Разобьем интервал времени

. Разобьем интервал времени ![]() на два подинтервала

на два подинтервала ![]() ,

, ![]() . Считаем, что на этих подинтервалах индекс

. Считаем, что на этих подинтервалах индекс ![]() не меняется.

не меняется.

Тогда выражение для определения функции ![]() принимает вид

принимает вид

![]() или

или

![]()

где ![]() – величина минимакса при значении

– величина минимакса при значении ![]() на интервале

на интервале ![]() . Поскольку

. Поскольку ![]() не зависит от выбора вектора u введем её под знак

не зависит от выбора вектора u введем её под знак ![]() , разделим выражение на

, разделим выражение на ![]() , применяя теорему о среднем значении интеграла и, переходя к пределу при

, применяя теорему о среднем значении интеграла и, переходя к пределу при ![]() , придем к уравнению

, придем к уравнению

. (30)

. (30)

Здесь ![]() – производная

– производная ![]() , составленная в силу уравнений (26).

, составленная в силу уравнений (26).

Функция ![]() в конце процесса

в конце процесса ![]() удовлетворяет условию

удовлетворяет условию ![]() . Таким образом, для построения вектора

. Таким образом, для построения вектора ![]() необходимо решить уравнения (30).

необходимо решить уравнения (30).

Минимизация по ![]() выражения в скобках в левой части уравнения (30)

выражения в скобках в левой части уравнения (30)

![]() (31)

(31)

определяет структуру вектора ![]() . Используя это значение

. Используя это значение ![]() в правой части уравнения (30) и, решая его, найдем зависимость

в правой части уравнения (30) и, решая его, найдем зависимость ![]() . В момент времени

. В момент времени ![]() проверяем условие

проверяем условие

![]()

![]() . (32)

. (32)

Если оно выполняется, то решение поставленной задачи существует и найденное значение вектора ![]() является, по крайней мере, одним из ее решений.

является, по крайней мере, одним из ее решений.

На основе функционального уравнения (30) строится алгоритм проектирования вектора ![]() . Интервал времени или пространственной координаты

. Интервал времени или пространственной координаты ![]() разобьем на n равных частей и введем моменты времени или точки:

разобьем на n равных частей и введем моменты времени или точки: ![]()

![]()

![]() …,

…, ![]()

![]() .

.

В каждом интервале времени (на отрезке) ![]() вектор проектируемых параметров u строится методом последовательных приближений по уравнению (30) с момента

вектор проектируемых параметров u строится методом последовательных приближений по уравнению (30) с момента ![]() по обратному времени, т.е. в направлении убывания

по обратному времени, т.е. в направлении убывания ![]() . В точке

. В точке ![]() проверяется условие

проверяется условие ![]()

![]() . Если это условие выполняется, то вектор

. Если это условие выполняется, то вектор ![]()

![]() при любом

при любом ![]() является решением минимаксной задачи и одним из решений задачи проектирования.

является решением минимаксной задачи и одним из решений задачи проектирования.

Другим методом решения задачи предлагается метод последовательного перебора функционалов.

В шестой главе исследованы кинетические закономерности реакций взаимодействия метанола с 2-метилбутеном-1 и 2-метилбутеном-2 в интервале температур (50 – 90) оС в присутствии макропористого сульфокатионита как катализатора. Определены константы скорости реакций и активационные параметры. На основе лабораторных исследований реакции превращения изоамиленов и пипериленов в эфиры получены уравнения кинетики химической реакции.

Степень превращения изоамиленов и пипериленов представлена в виде функционалов, на которые наложены ограничения типа неравенств.

Процесс синтеза метил-третамилового (МТАЭ) и метил- вторамиленового эфиров (МВАЭ) основан на проведении селективного взаимодействия метанола с содержащимися в фракции С5 изоамиленами и пипериленами в присутствии макропористого сульфокатионита.

Изучены кинетические закономерности реакций, протекающих при взаимодействии метанола с отдельными изоамиленами (2-метилбутен-1, 2МБ1; 2-метилбутен-2, 2МБ2), и разработана методика обработки экспериментальных данных в случае использования смеси изоамиленов с различным содержанием последних.

При проведении экспериментов через определенные промежутки времени в специальные герметично закрытые контейнеры отбирали пробы реакционной массы и проводили анализ состава реакционной массы по двум газохроматографическим методикам.

На рис. 7 приведены типичные кривые изменения концентраций 2МБ2, 2МБ1, МТАЭ и метанола в опытах, проведенных при температуре 60°С и концентрации катализатора 0,0388 моль/л (1) и 0,0781 моль/л (2). Концентрация 2МБ2 монотонно снижается до 1,27 моль/л (степень превращения 38,71%) в первом опыте и до 0,84 моль/л (степень превращения 59,04% во втором.

На рис. 8 приведены типичные кривые изменения содержания исходных реагентов и продуктов реакции, полученные при взаимодействии 2МБ1 с метанолом при температуре 60°С.

Рис.7. Кинетические кривые изменения содержания исходных реагентов и продуктов реакции при взаимодействии 2МБ2 с метанолом. Концентрация катализатора: 1 – 0,0388 моль/л, 2 – 0,0781 моль/л. Т=60°С. – метанол, – 2МБ2, – МТАЭ, – 2МБ1.

Рис.8. Кинетические кривые содержания исходных реагентов и продуктов реакции при взаимодействии 2МБ1с метанолом. Концентрация катализатора 0,0801 моль/л, Т=60°С. • – 2МБ1, – 2МБ2, – метанол, – МТАЭ.

Для описания зависимости констант скорости всех реакций, протекающих при взаимодействии 2МБ1 и 2МБ2 с метанолом, использовали уравнение Аррениуса.

![]() .

.

Полагая, что ![]() , где

, где ![]() – координата длины труб реактора (м);

– координата длины труб реактора (м); ![]() – линейная скорость подачи исходных реагентов (м/ч);

– линейная скорость подачи исходных реагентов (м/ч); ![]() – объемный расход реакционной смеси (м3/ч);

– объемный расход реакционной смеси (м3/ч); ![]() – свободное сечение труб реактора (м2) и обобщая уравнения кинетики химической реакции взаимодействия метанола с изоамилен-пипериленовой фракцией С5 углеводородов, получим:

– свободное сечение труб реактора (м2) и обобщая уравнения кинетики химической реакции взаимодействия метанола с изоамилен-пипериленовой фракцией С5 углеводородов, получим:

(33)

(33)

(34)

(34)

где ![]()

![]() – объемная мольная концентрация компонентов (моль/л) соответственно, изоамиленов:

– объемная мольная концентрация компонентов (моль/л) соответственно, изоамиленов: ![]() – 2-метил-бутена-1,

– 2-метил-бутена-1, ![]() – 2-метил-бутена-2; пипериленов:

– 2-метил-бутена-2; пипериленов: ![]() – транспентадиена-1,3,

– транспентадиена-1,3, ![]() – циспентадиена-1,3;

– циспентадиена-1,3; ![]() – метил-третамилового эфира;

– метил-третамилового эфира; ![]() – метил-вторамиленового эфира;

– метил-вторамиленового эфира; ![]() – димеров-пиперилена;

– димеров-пиперилена; ![]() – метанола;

– метанола; ![]() – катализатора;

– катализатора; ![]() – время (мин);

– время (мин); ![]()

![]() – константы скорости реакций.

– константы скорости реакций.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Начальные концентрации компонентов на входе реактора при ![]() заданы:

заданы:

![]()

![]()

![]()

![]()

![]()

![]() . (35)

. (35)

Интегрируя уравнения (33) по длине реактора в интервале от ![]() до

до ![]() и разделив их на значения

и разделив их на значения ![]()

![]() , получим степень превращения изоамиленов и пипериленов:

, получим степень превращения изоамиленов и пипериленов:

![]()

![]()

![]()

![]() (36)

(36)

где ![]()

![]() – концентрации изоамиленов и пипериленов на выходе из реактора при

– концентрации изоамиленов и пипериленов на выходе из реактора при ![]() .

.

Проектируемыми параметрами процесса синтеза эфиров в трубчатом реакторе являются: конструктивные параметры реактора (высота ![]() , диаметр

, диаметр ![]() и количество

и количество ![]() труб), изменение температуры в зоне реакции по длине

труб), изменение температуры в зоне реакции по длине ![]() , температура исходной смеси на входе реактора

, температура исходной смеси на входе реактора ![]() , теплоносителя

, теплоносителя ![]() и расход теплоносителя

и расход теплоносителя ![]() на входе в межтрубное пространство реактора. Необходимо определить вектор проектируемых параметров

на входе в межтрубное пространство реактора. Необходимо определить вектор проектируемых параметров ![]() и область изменения расхода смеси

и область изменения расхода смеси![]() , обеспечивающие степень превращения изоамиленов и пипериленов (36) в эфиры не ниже заданных значений

, обеспечивающие степень превращения изоамиленов и пипериленов (36) в эфиры не ниже заданных значений ![]() и удовлетворяющие неравенствам

и удовлетворяющие неравенствам

![]()

![]() , (37)

, (37)

при ограничении на изменение температуры реакционной массы ![]() .

.

Поскольку концентрации компонентов ![]()

![]() на выходе из реактора изменяются в диапазоне

на выходе из реактора изменяются в диапазоне ![]() , то их степень превращения

, то их степень превращения ![]()

![]() удовлетворяет двухсторонним неравенствам

удовлетворяет двухсторонним неравенствам ![]() , которые эквивалентны односторонним. Если

, которые эквивалентны односторонним. Если ![]() , то выполняются неравенства

, то выполняются неравенства ![]()

![]() и наоборот.

и наоборот.

Тогда необходимое и достаточное условие существования решения задачи:

![]()

![]() , (38)

, (38)

где ![]()

![]() – подынтегральные функции в выражениях (36).

– подынтегральные функции в выражениях (36).

Для решения сформулированной задачи применяется алгоритм, разработанный в пятой главе. Согласно этому алгоритму проводится разбиение длины труб реактора на ![]() равных отрезков и на каждом отрезке длины определяется температура в слое катализатора из условия (30). При этом принимаем на отрезках длины

равных отрезков и на каждом отрезке длины определяется температура в слое катализатора из условия (30). При этом принимаем на отрезках длины ![]() . Получены решения уравнений кинетики при постоянной температуре.

. Получены решения уравнений кинетики при постоянной температуре.

Сначала на основе уравнений (33), (34) и условия (30) определяется температура исходных реагентов на входе реактора ![]() , распределение температуры в зоне реакции

, распределение температуры в зоне реакции ![]() и длина труб реактора

и длина труб реактора ![]() . Затем решается задача определения технологических параметров теплоносителя и конструктивных параметров реактора.

. Затем решается задача определения технологических параметров теплоносителя и конструктивных параметров реактора.

По рассмотренному алгоритму проведено моделирование процесса синтеза эфиров в трубчатом реакторе при заданной степени превращения изоамиленов и пипериленов.

На рис. 9 показано распределение температуры по высоте реактора. В результате построения температурного профиля определена температура реакционной смеси на входе и высота реактора при различной степени превращения реагентов ![]()

![]() .

.

Рис 9. Распределение температуры по высоте реактора при заданной степени превращения i, %: 1 – 1=99.9, 2=87.6, 3=59.9, 4=16.5; 2 – 1=100, 2=98.0, 3=76.4, 4=28.4;

3 – 1=100, 2=98.9, 3=81.2, 4=31.9; 4 – 1=100, 2=99.6, 3=86.6, 4=36.9.

Тепло химической реакции отводимое теплоносителем:

![]() , (39)

, (39)

где ![]() расход теплоносителя (кг/ч),

расход теплоносителя (кг/ч), ![]() и

и ![]() начальная (на входе в реактор) и конечная (на выходе) температура теплоносителя,

начальная (на входе в реактор) и конечная (на выходе) температура теплоносителя, ![]() удельная теплоемкость при средней температуре теплоносителя.

удельная теплоемкость при средней температуре теплоносителя.

При заданных значениях температуры (![]() ,

, ![]() ) теплоносителя из уравнения теплового баланса (39) находится расход

) теплоносителя из уравнения теплового баланса (39) находится расход ![]() .

.

Поверхность теплопередачи определяется по известному уравнению теплопередачи.

Число труб реактора находится при выбранных значениях диаметра и высоты труб (d и H): ![]() .

.

На основе разработанного метода предлагается следующий порядок проектирования реактора: сначала задается расход исходной смеси ![]() , ее состав

, ее состав ![]()

![]() , степень превращения реагентов

, степень превращения реагентов ![]()

![]() ; выбирается диаметр труб реактора d и высота H; рассчитывается первое приближение количества труб

; выбирается диаметр труб реактора d и высота H; рассчитывается первое приближение количества труб ![]() , поверхности теплопередачи

, поверхности теплопередачи ![]() . Количество труб реактора выбирается из условия пленочного режима движения реагентов через слой катализатора в трубах. Пленочный режим движения реакционной смеси через слой зернистого катализатора удовлетворяет условию

. Количество труб реактора выбирается из условия пленочного режима движения реагентов через слой катализатора в трубах. Пленочный режим движения реакционной смеси через слой зернистого катализатора удовлетворяет условию ![]() . При этом чем меньше число

. При этом чем меньше число ![]() тем меньше скорость движения реагентов, тем больше время их пребывания в слое и тем выше степень превращения. Учитывая зависимость

тем меньше скорость движения реагентов, тем больше время их пребывания в слое и тем выше степень превращения. Учитывая зависимость ![]() где

где ![]() – плотность орошения (м3/м2с), d – внутренний диаметр труб (м),

– плотность орошения (м3/м2с), d – внутренний диаметр труб (м), ![]() – удельная поверхность контакта фаз (м2/м3),

– удельная поверхность контакта фаз (м2/м3),![]() – кинематическая вязкость смеси (м2/с) и условие пленочного режима движения смеси через слой катализатора

– кинематическая вязкость смеси (м2/с) и условие пленочного режима движения смеси через слой катализатора ![]() получим

получим![]() на основе алгоритма, изложенного выше определяется профиль температуры реакционной массы по длине труб

на основе алгоритма, изложенного выше определяется профиль температуры реакционной массы по длине труб ![]() , начальная и конечная температура

, начальная и конечная температура ![]() и

и ![]() , обеспечивающие заданную степень превращения реагентов в реакторе высотой H; определяется количество вступивших в реакцию реагентов и количество тепла химической реакции

, обеспечивающие заданную степень превращения реагентов в реакторе высотой H; определяется количество вступивших в реакцию реагентов и количество тепла химической реакции ![]() ; выбирается (задается) тип теплоносителя, его начальная

; выбирается (задается) тип теплоносителя, его начальная ![]() и конечная

и конечная ![]() температура, температурная схема процесса теплообмена; определяются геометрические и гидродинамические характеристики слоя катализатора. На основе модели теплоотдачи в слое катализатора находится коэффициент теплоотдачи

температура, температурная схема процесса теплообмена; определяются геометрические и гидродинамические характеристики слоя катализатора. На основе модели теплоотдачи в слое катализатора находится коэффициент теплоотдачи ![]() . Рассчитывается коэффициент теплопередачи k; по температурной схеме процесса находится средняя движущая сила теплопередачи

. Рассчитывается коэффициент теплопередачи k; по температурной схеме процесса находится средняя движущая сила теплопередачи ![]() и поверхность теплообмена

и поверхность теплообмена ![]() ; если расчетное значение поверхности

; если расчетное значение поверхности ![]() , то число труб

, то число труб ![]() задано верно. В противном случае по величине расчетной поверхности

задано верно. В противном случае по величине расчетной поверхности ![]() определяется следующее приближение количества труб

определяется следующее приближение количества труб ![]() и расчет повторяется по алгоритму.

и расчет повторяется по алгоритму.

Итерационный процесс расчета продолжается до тех пор, пока расчетная величина ![]() на

на ![]() -ой итерации с некоторым запасом не станет близкой к

-ой итерации с некоторым запасом не станет близкой к ![]() . В этом случае принимается реактор с поверхностью

. В этом случае принимается реактор с поверхностью ![]() . Если

. Если ![]() больше с некоторым запасом

больше с некоторым запасом ![]() тогда принимается реактор с поверхностью

тогда принимается реактор с поверхностью ![]() . В случае, когда не удается определить поверхность теплопередачи

. В случае, когда не удается определить поверхность теплопередачи ![]() , обеспечивающую заданную степень превращения в реакторе высотой H, тогда находится новое значение H или корректируется степень превращения

, обеспечивающую заданную степень превращения в реакторе высотой H, тогда находится новое значение H или корректируется степень превращения ![]()

![]() .

.

На основе разработанной методики проведено проектирование промышленного трубчатого реактора синтеза эфиров из побочных C5 фракций углеводородов по заданной степени превращения в допустимой области изменения расхода ![]() : 20005000 кг/ч.

: 20005000 кг/ч.

В седьмой главе разработан метод проектирования процессов, описываемых линейными дифференциальными уравнениями. Показатели качества процесса представлены в виде квадратичных функционалов, на которые наложены ограничения в виде неравенств. Решена задача проектирования технологических параметров в кубе ректификационной установки разделения эфиров.

Рассмотривается процесс, описываемый системой линейных дифференциальных уравнений

![]()

![]()

![]() (40)

(40)

где ![]() – n-мерный вектор отклонений фазовых координат процесса от заданного или невозмущенного состояния

– n-мерный вектор отклонений фазовых координат процесса от заданного или невозмущенного состояния ![]() ;

; ![]() – время или пространственная координата процесса;

– время или пространственная координата процесса; ![]() ,

, ![]() – соответственно, nn, nr – непрерывные матрицы;

– соответственно, nn, nr – непрерывные матрицы; ![]() – r-мерный вектор проектируемых параметров или функций управления; Т – время окончания процесса или граница пространственной координаты области.

– r-мерный вектор проектируемых параметров или функций управления; Т – время окончания процесса или граница пространственной координаты области.

На множестве функций ![]() и траекторий

и траекторий ![]() заданы функционалы

заданы функционалы ![]()

![]() , которые характеризуют интегральные квадратичные отклонения фазовых переменных от заданных значений. На эти функционалы наложены ограничения:

, которые характеризуют интегральные квадратичные отклонения фазовых переменных от заданных значений. На эти функционалы наложены ограничения:

![]()

![]() (41)

(41)

где ![]() – заданные весовые коэффициенты;

– заданные весовые коэффициенты; ![]() – нижние и верхние предельно допустимые значения функционалов.

– нижние и верхние предельно допустимые значения функционалов.

Требуется построить вектор управления ![]() для процесса (40), которое удовлетворяет неравенствам (41). Здесь

для процесса (40), которое удовлетворяет неравенствам (41). Здесь ![]() – область допустимых значений проектируемых параметров или функций управления.

– область допустимых значений проектируемых параметров или функций управления.

Введем обозначения

![]()

![]() где

где

![]()

![]()

![]() . (42)

. (42)

Неравенства (41) эквивалентны неравенствам ![]()

![]() .

.

Необходимое и достаточное условие существования решения задачи, приведенное в пятой главе записывается в виде

![]()

![]() (43)

(43)

где ![]() удовлетворяет равенствам (30).

удовлетворяет равенствам (30).

В уравнениях (30) выражение в скобках обозначим через ![]()

![]() . (44)

. (44)

Условие минимума этого выражения запишется в виде

![]() ,

,![]() . (45)

. (45)

Решение данного уравнения позволяет найти структуру функции![]() .

.

Используя полученное значение ![]() в соотношении (30), найдем уравнение для определения функции

в соотношении (30), найдем уравнение для определения функции ![]()

![]() . (46)

. (46)

Функцию ![]() будем строить в виде определенно положительной квадратичной формы

будем строить в виде определенно положительной квадратичной формы ![]() при условии

при условии ![]() для

для ![]() .

.