Повышение точности распиловки древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса

На правах рукописи

СЛЕПЧЕНКО ИРИНА ВИКТОРОВНА

ПОВЫШЕНИЕ ТОЧНОСТИ РАСПИЛОВКИ ДРЕВЕСИНЫ

НА ЦИКЛОПОЗИЦИОННЫХ ГОРИЗОНТАЛЬНЫХ ЛЕНТОЧНОПИЛЬНЫХ СТАНКАХ ЛЕГКОГО КЛАССА

05.21.05 – Древесиноведение, технология

и оборудование деревообработки

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Томск – 2009

Работа выполнена на кафедре машин, оборудования и технологии деревообработки Томского государственного архитектурно-строительного университета

Научный руководитель доктор технических наук, профессор Шилько Владимир Казимирович

Официальные оппоненты: доктор технических наук, профессор

Филиппов Юрий Александрович

кандидат технических наук, доцент

Хлебодаров Валентин Николаевич

Ведущая организация Братский государственный

университет

Защита диссертации состоится « 18 » декабря 2009 г. в 10 часов на заседании диссертационного совета Д 212.253.04 при Сибирском государственном технологическом университете по адресу: 660049, г. Красноярск, проспект Мира, 82, СибГТУ.

С диссертацией можно ознакомиться в библиотеке Сибирского государственного технологического университета.

Автореферат разослан « 5 » ноября 2009 г.

Ученый секретарь

диссертационного совета Мелешко А.В.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В отечественной деревообрабатывающей промышленности широко применяются циклопозиционные горизонтальные ленточнопильные станки легкого класса (ЦГ ЛПС ЛК). Их распространению способствуют низкие энергозатраты в процессе резания, высокий процент выхода пилопродукции из одного м3 распиливаемого сырья, мобильность и приемлемая стоимость. Однако производительность данного вида ленточнопильных станков (ЛПС) остается на низком уровне (4…12 м3 /смену), а проведеные нами измерения показали, что пиломатериалы зачастую не соответствуют действующим стандартам (ГОСТ 24454–80, ГОСТ 2695–83 и др.).

Отмеченные проблемы известны, но при этом учет влияния условий движения ленточных пил на качество распиливаемого пиломатериала осуществляется не в полном объеме. Поэтому повышение качества выпускаемой пилопродукции связано с разработкой новых условий закрепления ленточных пил (ЛП) в рабочей зоне ЛПС и технологических режимов их работы, учитывающих взаимосвязь точности распиловки с производительностью станков.

Иследования данного направления являются актуальными, поскольку решают задачи увеличения производительности распиловки и улучшения качества выпускаемой продукции за счет совершенствования функционального узла механизма резания.

Объектом исследования являются конструкции и рабочие процессы в механизмах резания циклопозиционных горизонтальных ленточнопильных станков легкого класса, узкие ленточные пилы шириной 30 … 40 мм, выпиливаемые пиломатериалы.

Предметом исследования являются жесткость и устойчивость ленточных пил, производительность распиловки древесины, точность получаемых пиломатериалов.

Методы исследования. Для теоретических исследований использовались теория резания древесины, теория передач гибкой связью и передач трением, теория упругости и устойчивости.

Цель работы. Повышение точности распиловки древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса.

Для достижения цели необходимо решить следующие задачи:

1. Провести анализ точности распиловки древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса.

2. Разработать теоретические и экспериментальные методы оценки устойчивости узких ленточных пил в пропиле.

3. Разработать теоретические и экспериментальные методы снижения отклонений ленточных пил в пропиле как основного способа повышения точности распиловки древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса.

4. Провести на базе опытных образцов практические исследования, подтверждающие теоретические предпосылки.

Научная новизна.

1. Установлены причины потери устойчивости узких ленточных пил при распиловке древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса, приводящие к снижению точности выпиливаемых пиломатериалов.

2. Усовершенствована методика определения прогибов рабочего участка узкой ленточной пилы при распиловке древесины, показывающая, что нормальная составляющая результирующей силы резания для узких ленточных пил не является критической и не приводит к потере устойчивости, а является силой, сдвигающей ленточную пилу со шкивов.

3. Разработана математическая модель обеспечения устойчивого пиления узкой ленточной пилой и предложены аналитические зависимости для определения опорных параметров направляющих устройств циклопозиционных горизонтальных ленточнопильных станков легкого класса.

Практическая значимость работы заключается в том, что:

– разработана теоретическая база для создания направляющих устройств ленточнопильных станков, обеспечивающих условия закрепления ленточных пил на рабочем участке по типу подвижной жесткой заделки и повышающих их устойчивость и, соответственно, точность и производительность распиловки;

– результаты исследований прошли промышленную проверку в ООО «Вариант» (г. Асино Томской обл.) и используются в учебном процессе при подготовке инженеров по специальностям 150405 «Машины и оборудование лесного комплекса» и 250403 «Технология деревообработки».

На защиту выносятся:

– результаты теоретических и экспериментальных исследований, позволяющие установить причины потери устойчивости узких ленточных пил при распиловке древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса;

– условия обеспечения устойчивости узких ленточных пил при распиловке древесины, позволяющие повысить точность выпиливаемых пиломатериалов на циклопозиционных горизонтальных ленточнопильных станках легкого класса;

– обоснование условий формирования устойчивых опорных реакций на рабочем участке узкой ленточной пилы, противодействующих усилию подачи со стороны распиливаемого материала, исключающих поперечные смещения пилы относительно шкивов и повышающих устойчивость ленточных пил.

Апробация работы. Основные положения диссертации обсуждались на НТК лесотехнического института и семинарах кафедры машин, оборудования и технологии деревообработки ТГАСУ (г. Томск, 2004–2007); на II МНТК «Современные проблемы машиностроения» (г. Томск, 2004); на Х МНТК в Томском политехническом университете (2005), на ХI МНПК в Томском политехническом университете (г. Томск, 2005), на МНПК в СибГТУ и в СибГАУ (г. Красноярск, 2009)

Публикации. По теме диссертации опубликовано 16 работ, включая 5 патентов Российской Федерации, и 3 статьи в журналах, входящих в перечень ВАК.

Структура и объем работы. Диссертационная работа состоит из введения, 4 разделов, выводов, списка литературы из 159 наименований, 5 приложений, имеет объем 171 страницы машинописного текста, содержит 66 рисунков и 38 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении отмечены актуальность темы, сформулированы цель, задачи иследований, положения, выносимые на защиту, изложены результаты проделанной работы.

Первый раздел посвящен анализу проблем точности распиловки древесины и существующих методов оценки устойчивости ленточных пил на ленточнопильных станках. Расмотрены существующие конструкции горизонтальных ленточнопильных станков легкого класса отечественного и зарубежного производства. Проанализированы причины формирования погрешностей пиломатериалов, выпиливаемых на станках.

Анализ ранее выполненых работ показал, что точность распиловки древесины на ленточнопильных станках зависит:

а) от жесткости отрезка ленточной пилы между направляющими;

б) боковых сил, на величину которых оказывают влияние точность подготовки, установки, движения пил и точность подачи распиливаемого материала;

в) силы резания, зависящей от скорости подачи, высоты и ширины пропила, угловых и линейных параметров зубьев;

г) устойчивости пил, на величину которых оказывают влияние размеры, сила натяжения, конструктивные особенности ЛПС.

Особое внимание авторы уделяют причинам погрешностей распиловки, возникающих в результате потери устойчивости пилы в зоне резания. А существующие направляющие устройства не способны обеспечить необходимую устойчивость полотна пилы.

Исследования разнотолщинности пил показали, что толщина пилы по всей длине изменяется и превышает требования стандартов, но на точность пиломатериалов влияет несущественно.

Погрешности в геометрии получаемых пиломатериалов форми-руются значительным количеством факторов, которые проанализированы нами методом графов и представлены на рисунке 1. Анализ показал, что для повышения устойчивости ЛП необходимо в первую очередь придать им необходимые опорные реакции на действие нормальной составляющей силы резания возле пропила и на шкивах. Достигается это за счет снижения в 2…3 раза действующих сил резания либо за счет увеличения в 2…3 раза сцепления ленточной пилы с направляющими и шкивами, изменив конструктивную схему направляющих роликов ЛПС.

Второй раздел посвящен аналитическим исследованиям влияния: критических сил на устойчивость ЛП; их установки и настройки; условий закрепления рабочего участка ЛП на формирование погрешностей распиловки; условиям сохранения устойчивости узких ЛП в пропиле. Общая теория устойчивости пластин говорит о том, что изгиб пилы происходит потому, что пила не сохраняет той формы, которая ей придана вследствие изменения характера напряженного состояния. Критическая сила Рк вызывает в пиле напряжение, называемое критическим напряжением и обозначаемое ![]() к= Fкр /bs.

к= Fкр /bs.

Критические напряжения являются опасными напряжениями для пилы. Поэтому, чтобы обеспечить устойчивость прямолинейной формы пилы, сжатой силой Р, необходимо к условию прочности (![]() = P/ bs [

= P/ bs [![]() ]) добавить еще условие устойчивости распиловки древесины на ЦГ ЛПС ЛК

]) добавить еще условие устойчивости распиловки древесины на ЦГ ЛПС ЛК

Рисунок 1. Упрощенный граф причин возникновения погрешностей

| | (1) |

где [ ![]() у] – допускаемое напряжение на устойчивость, равное критическому, деленному на коэффициент запаса на устойчивость, т. е. [

у] – допускаемое напряжение на устойчивость, равное критическому, деленному на коэффициент запаса на устойчивость, т. е. [![]() у]=

у]= ![]() к/kу.

к/kу.

Для осуществления проверки на устойчивость определяем ![]() к и выбираем коэффициент запаса kу(1,5…2):

к и выбираем коэффициент запаса kу(1,5…2):

![]() ,

,

где ![]() – переменный модуль упругости; b – ширина пилы; s – толщина пилы;

– переменный модуль упругости; b – ширина пилы; s – толщина пилы; ![]() – гибкость;

– гибкость; ![]() – коэффициент длины.

– коэффициент длины.

Теоретический расчет критических сил проведен нами по методу Л. Эйлера для условий: Lb – ширина пилы; Lb = 30, 150, 270 мм; Е – модуль упругости; Е = 2,2 105 МПа; s – толщина пилы; s = 0,9; 1,0; 1,1 мм; – толщина пиломатериала 25 мм.

Критические силы Fкр, Н, определим по формуле

| (2) |

моменты инерции I, мм4, определим по формуле

| (3) |

Значения критических сил представлены на графике (рис. 2) (гипербола Эйлера).

Рисунок 2. Изменение критических сил в зависимости от ширины пилы

Из этого следует, что критические силы Fкр для узких пил (до 60 мм) на порядок превышают значения нормальной составляющей силы резания Ру, формирующейся от усилия подачи Ps. Поэтому при определении устойчивости узких ЛП не следует ориентироваться на расчеты критических сил Fкр. Так, при подаче Uz= 0,5 мм, ширине пропила B = 2 мм, удельной силе резания (давлении резания) k = 15 МПа, числе зубьев, участвующих в работе, z` = 20 шт. (ширина распиливаемых пиломатериалов 440 мм при шаге зубьев 22 мм), нормальная составляющая силы резания составит по формуле (4) 120 Н:

| (4) |

Для пилы шириной 60 мм это более чем в 50 раз меньше расчетных значений критических сил, представленных на гиперболе Эйлера. Из нее видно, что учет действия критических сил необходимо проводить при ширине пилы, равной 120 мм и более. Поэтому для узких пил шириной 30…60 мм надо ориентироваться на расчеты, связанные с потерей жесткости, поперечным сдвигом и общей дисторсией траектории резания, а небольшими параметрами действующих критических сил Fкр для случая узких ЛП можно пренебречь.

К числу неучтенных факторов в теории устойчивости упругих систем принадлежат скольжение ленточной пилы относительно шкивов и ее поперечное смещение по шкивам, вызывающее дисторсию траектории резания. Это обстоятельство будет оказывать решающее влияние на величину прогибов ленточной пилы в зависимости от условий ее закрепления в направляющих опорах. Поскольку аналитически учесть это довольно трудно, то необходимо проведение специальных экспериментальных исследований, которые позволяли бы сравнить разные условия закрепления ленточной пилы в направляющих опорах и получить эмпирические зависимости для учета высказанных положений.

Расчеты параметров функциональных механизмов, производительности ленточнопильного станка, режимов его работы и других сопутствующих технологических факторов можно определять, пользуясь методикой проф. В.М. Кузнецова. При определении производительности ЦГ ЛПС ЛК по методу проф. В.М. Кузнецова следует, что расчетная производительность может достигать значений в 3…6 раз больших (12…48 м3/смену), чем существует на практике (4…12 м3/смену). Это показывает, что, повысив устойчивость узких ЛП, можно при той же точности выпиливаемых пиломатериалов увеличить производительность распиловки.

Для повышения точности распиловки ленточной пилой предлагаем создать условия движения, обеспечивающие устойчивые опорные реакции для противодействия усилию подачи от поперечных сдвигов ЛП. Ленточнопильный станок, обладающий повышенной устойчивостью ленточных пил, произведет пиломатериалов больше за период стойкости пилы благодаря фактическому увеличению скорости подачи Vs, непосредственно связанной с величиной подачи на зуб Sz.

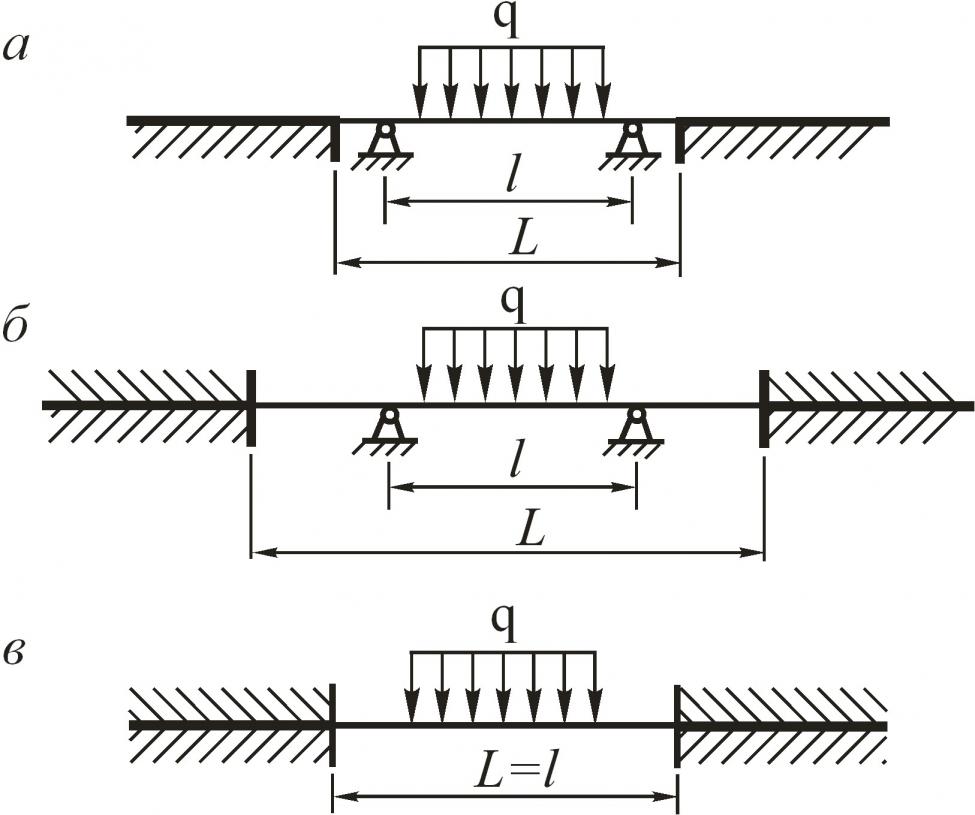

Силы сопротивления резанию зависят от режимов пиления, давления резания, ширины и высоты пропила. Кардинально снизить силы резания при условии правильного выбора режимов резания и качественной подготовки ЛП к работе в настоящее время (при условии торцового закрытого резания) не представляется возможным. Однако повысить жесткость и устойчивость ЛП в пределах допустимого прогиба возможно, примененяя в ЛПС направляющие с двухсторонним поджимом ленточной пилы. При этом изменятся условия ее закрепления (рис. 3), и ленточную пилу можно рассматривать как балку с жестко заделанными концами.

q q q

а б в

Рисунок 3. Расчетные схемы к определению прогибов ленточной пилы для ленточнопильных станков разного типа: а – с роликовыми отжимными направляющими – шарнирно опертая балка на упругом основании; б – с односторонним отжимом ленточной пилы – балка на упругом основании; в – с двухсторонними роликовыми направляющими с эластичными упругими элементами – балка с жестко заделанными концами

Наиболее приемлемым вариантом будет применение двухсторонних роликовых направляющих устройств, футерованных гибкими эластичными элементами. При этом за счет деформации гибких эластичных элементов будут создаваться необходимые пятна контакта с двух сторон пилы, что позволит за счет сил трения обеспечить устойчивые реакции на действие нормальной составляющей силы резания, препятствующие поперечному сдвигу ЛП. При этом должно выполняться условие

| (5) |

где ![]() – коэффициент сцепления ленточной пилы и гибких рабочих органов направляющих роликов;

– коэффициент сцепления ленточной пилы и гибких рабочих органов направляющих роликов;

Fтр – усилие прижима роликов к ленточной пиле, Н;

Fн.р – сила давления ролика на ленточную пилу, Н;

qр – давление направляющего ролика на пилу, МПа;

ар и bр – длина и ширина пятна контакта направляющего ролика с ленточной пилой, мм;

Ру – нормальная составляющая сил резания, Н.

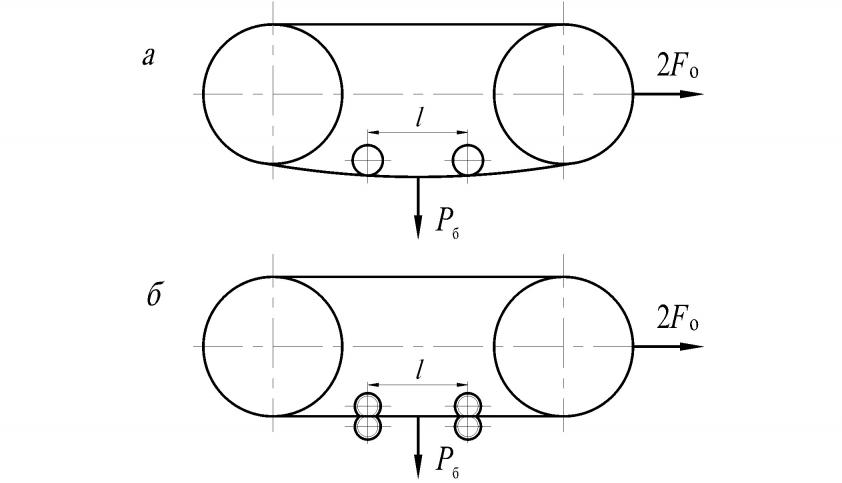

Схема механизма резания ЛПС с предлагаемыми направляющими устройствами представлена на рисунке 4.

При двухсторонней заделке ленточной пилы в направляющих обрезиненных роликах при одних и тех же силах и натяжениях повышается жесткость рабочего участка ЛП за счет увеличения собственных частот колебаний![]() и присоединенных масс т направляющих роликов.

и присоединенных масс т направляющих роликов.

Рисунок 4. Механизм резания ЛПС с двухсторонними обрезиненными направляющими устройствами при действии боковой силы на рабочий участок ленточной пилы

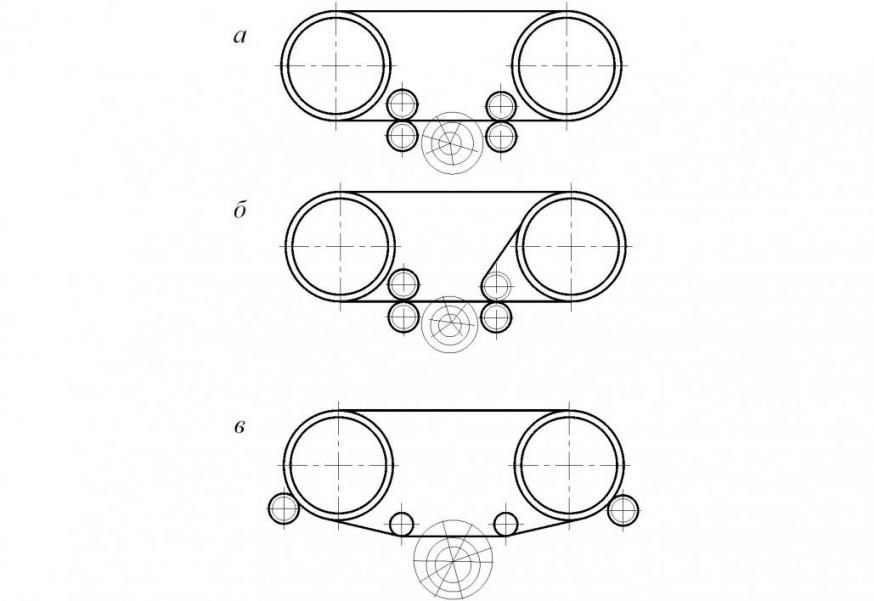

Необходимым условием двухсторонних роликовых обрезиненных направляющих является наличие достаточной площади контакта. Если у двухсторонних роликовых стальных направляющих на станке ЛС-80 минимальный точечный контакт (рис. 5, а) не обеспечивал условий создания подвижной жесткой заделки пилы, то в данном случае появилась площадь контакта за счет обрезиненных роликов (рис. 5, б).

Поскольку аналитически трудно рассчитать необходимые площадь контакта и усилия прижима роликов, то эти данные получили при проведении экспериментальных исследований.

В кинетостатике по упрощенной схеме устойчивость ленточной пилы определятся методом проф. И. Г. Бубнова. Величина прогиба пилы y в плоскости наименьшей жесткости составит:

![]() , (6)

, (6)

где Рб – нагрузка от разности боковых составляющих сил резания без учета центробежных сил (боковая сила, изгибающая пилу), Е- модуль упругости, I – момент инерции, l – расстояние между направляющими роликами. Анализ зависимости (6) показывает, что усилие предварительного натяжения пилы F0 не влияет значительно на устойчивость ЛП. В случае неравномерного распределения значения Рб по обеим сторонам пилы, устойчивость возрастает с увеличением натяжения (рис. 6 и 7 а, б).

К числу неучтенных факторов в теории устойчивости упругих систем принадлежит скольжение ЛП относительно шкивов и ее поперечное смещение по шкивам, вызывающее дисторсию траектории резания. Это обстоятельство оказывает решающее влияние на величину прогибов ЛП в зависимости от условий ее закрепления в направляющих опорах.

Рисунок 6. Схема к определению устойчивости ленточной пилы

а б

Рисунок 7. Зависимость среднего значения прогиба ЛП от: а – расстояния между направляющими; б – усилия предварительного натяжения F0

В третьем разделе приведена методика экспериментальных исследований. Проводя экспериментальные исследования нужно определить:

– значения критических сил для отрезков ЛП в зависимости от ширины пилы;

– жесткость отрезка ленточной пилы между направляющими в зависимости от условий закрепления ЛП в жесткой подвижной заделке;

– качество пиломатериалов, получаемых с новыми двухсторонними направляющими ЛП, и сравнить его с существующим ранее.

Для определения значений напряженно-деформированного состояния отрезков ЛП в статике испльзуется классическая схема проведения экспериментов. В качестве постоянного фактора принята длина отрезка пилы L = 25 мм; а в качестве переменных факторов ширина пилы b = 30, 150, 270 мм; толщина пилы s = 0,9 и 1,0 мм. Общий вид испытательного стенда, с точностью измерения 1,0 Н, представлен на рисунке 10, а. Установка состоит из станины, стола, гидротолкателя, гидродвигателя, измерительного датчика. В качестве оценочных показателей приняты: отклонение ленточной пилы у, мм; критическая сила Fкр, Н. Эксперимент проводили следующим образом: 6 образцов, вырезанных из ленточных пил фирмы Banso и рассортированых по длинам и толщинам, устанавливались вертикально между столом и гидротолкателем. Для фиксирования бокового прогиба при сжатии образца использовался индикатор часового типа, с ценой деления 0,01 мм. Схема нагружения и установки образцов ленточной пилы приведены на рисунке 8, б, в.

а б в

Рисунок 8. а – установка отрезка ленточной пилы шириной 270 мм в испытательный стенд; б – образцы ленточных пил; в – схема нагружения отрезка ленточной пилы критической силой

Схема замера жесткости рабочего участка ЛП в зависимости от условий закрепления и суммарного пятна контакта между направляющими опорами показана на рисунке 9.

Рисунок 9. Схемы к определению начальной жесткости рабочего участка ЛП: а – традиционная; б – двухсторонние роликовые направляющие; в – схема обжима ЛП упругими элементами направляющих роликов

Апробация новых направляющих устройств осуществлялась на гибком экспериментальном модуле (ГЭМ), созданном по типу ЦГ ЛПС ЛК, в условиях, близких к промышленной распиловке древесины. ГЭМ позволяет использовать различные варианты компоновочных схем механизмов резания. В качестве привода использовалась угловая шлифмашина МШУ –2.2–230 мощностью 2,2 кВт с возможностью регулировки оборотов в диапазоне от 0 до 6600 мин–1. Общий вид станка и узел резания показаны на рисунке 10. Шкивы и направляющие ролики обандаживались резиной. В качестве бандажей использовались резинокордовые клиновые ремни профиля Б (от 50 до 80 единиц твердости по Шору). На наружных поверхностях шкивов и роликов протачивались ручьевые канавки нужного профиля.

Четвертый раздел содержит результаты экспериментальных исследований. По полученным данным разработана новая схема механизма резания.

Эксперимент на основе классической методики позволил определить численные значения влияния критической силы на ленточную пилу (рис. 11). В результате опытов установлено, что с уменьшением ширины пилы возрастает ее сопротивление критической силе Fкр, это полностью подтверждает результаты теоретических исследований и позволяет сделать выводы

– для узких ленточных пил нормальная составляющяя силы резания Рн не является критической, приводящей к потере устойчивости, а является сдвигающей силой, приводящей к смещению ленточной пилы по шкивам в направлении действия вектора усилия подачи;

– потеря устойчивости ленточной пилы будет происходить вследствие действия боковых сил и поперечного смещения ленточной пилы по шкивам.

Рисунок 11. Зависимость критической силы от ширины пилы

Экспериментом на основе классической методики исследовано влияние жесткости сп участка ЛП в статике от длины контакта lк.н с направляющими. Данные отображены на графике (рисунок 12).

При помощи программы Excel фирмы Microsoft были получены математические зависимости изменения начальной жесткости от длины контакта lк.н с направляющими обрезиненными роликами. Функция примет вид уравнения полинома третьего порядка

у = а + вx+cx2+dx3,

где а, в, с, d – коэффициенты, зависящие от условий проведения опытов.

Эксперимент показал, что с увеличением площади пятна контакта жесткость ЛП между направляющими увеличивается (рисунок 12) и оптимальная ширина пятна контакта по длине пилы – 8…10 мм. Также установлено, что жесткость участка ЛП в зависимости от расстояния между роликами увеличивается с ростом усилия предварительного натяжения (рис. 13), а зависимость носит линейный характер.

Рисунок 13. Зависимость начальной жесткости сп рабочего участка ЛП в статике от длины l между направляющими при напряжениях предварительного натяжения: 1 – ![]() ; 2 –

; 2 – ![]() ; 3 –

; 3 – ![]() ; (Рб =15Н; Ур= 6 мм; b = 30 мм); и толщинах пилы s =1,0 мм (сплошные линии); s = 0,9 мм (пунктирные линии)

; (Рб =15Н; Ур= 6 мм; b = 30 мм); и толщинах пилы s =1,0 мм (сплошные линии); s = 0,9 мм (пунктирные линии)

При помощи программы Excel фирмы Microsoft были получены математические зависимости начальной жесткости участка ЛП в статике от длины участка между направляющими. Функция примет вид

у = а – в х,

где а и в – коэффициенты зависящие от условий проведения опытов.

Оценка точности размеров пиломатериалов по толщине при сравнительных распиловках на новых ЛПС с различными схемами механизмов резания приведены на графике (рисунок 14). При условии: скорость подачи Sz = 0,15 мм; скорость резания Vr = 28 м/с; Bh = 10025 мм; размер пилы bs= 251,0 мм; пихта свежесрубленная; объем выборки n = 100 образцов распиленных пиломатериалов.

Наибольшей точностью распиловки и наибольшей устойчивостью обладают ленточные пилы, удерживаемые на двухсторонних роликовых обрезиненных направляющих, т.к. здесь создаются необходимые реакции, устойчиво компенсирующие сдвиговые компоненты ленточной пилы по шкивам от действия нормальных составляющих сил резания (усилия подачи).

Рисунок 14. Распределение отклонений размеров пиломатериалов по толщине для ЛПС с направляющими различного типа: 1 – с односторонними роликовыми отжимными направляющими; 2 – с двухсторонними обрезиненными поджимными направляющими

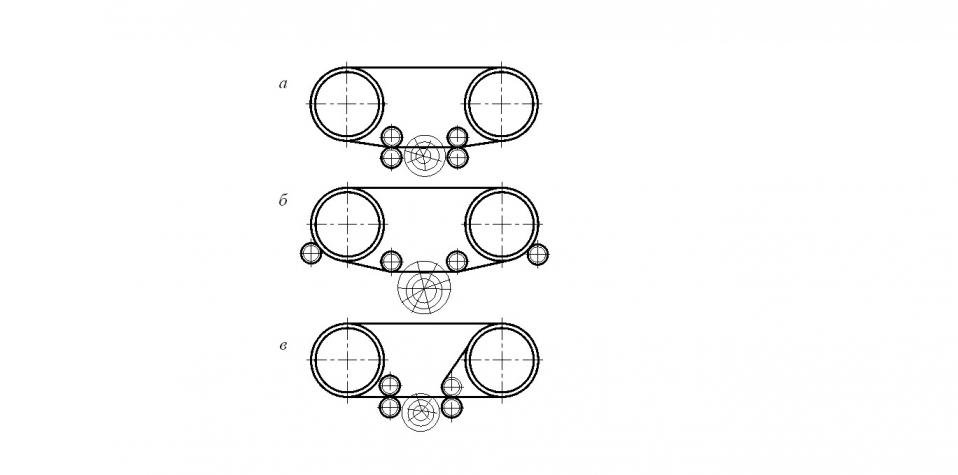

Для распиловки древесины на ЦГ ЛПС ЛК рекомендуем использовать следующие схемы направляющих устройств (рисунок 15).

а б в

Рисунок 15. Схемы установки обрезиненных роликовых направляющих в механизмах резания ленточнопильных станков: а – на традиционных двушкивных станках; б – с расширенными технологическими возможностями; в – с применением тяговых гибких рабочих органов

Схему (рисунок 15 а) применяют для распиловки древесины с диаметром не более 500 мм. Двухсторонние футерованные направляющие позволяют снизить силу натяжения пилы в 2…2,5 раза, а созданное натяжение между направляющими за счет пятен контакта уменьшает прогиб пилы и производит точную распиловку пиломатериалов с размерами, не выходящими за пределы стандартов.

Преимущество схемы (рисунок 15, б) в возможности пилить лес большего диаметра, однако устойчивость в зоне резания хуже, чем на схемах (рисунок 15 а, в) из - за отсутствия жесткой заделки пилы. Но точность и производительность распиливаемого пиломатериала выше, чем на обычных традиционных ленточнопильных станках. Схему механизма резания представленную на рисунке 15 в, применяют для распиловки древесины с диаметром не более 500 мм. Применение дополнительного гибкого тягового промежуточного рабочего органа создает дополнительную зону относительного покоя, повышает производительность распиловки и уменьшает силу натяжения. Футерованные направляющие создают дополнительное натяжение пилы между направляющими за счет пятен контакта, уменьшают прогиб и позволяют выпиливать пиломатериалы с размерами, не выходящими за пределы стандартов.

ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

На основании выполненных теоретических и экспериментальных исследований диссертационной работы сделаны следующие выводы:

1. Определяющим фактором точной распиловки древесины на циклопозиционных горизонтальных ленточнопильных станках легкого класса будет являться устойчивость узких (30 … 60 мм) ленточных пил. При повышении устойчивости ленточных пил повышается точность распиловки и качество выпускаемых пиломатериалов или при том же качестве увеличивается производительность пиления.

2. Величина необходимых для изгиба ленточных пил критических сил, действующих на узкую ленточную пилу в плоскости наибольшей жесткости, на 2 порядка больше нормальной составляющей силы резания. Поэтому усилия подачи, формирующие нормальную составляющую силы резания, для узких ленточных пил не будут являться критическими силами, а будут являться силами, сдвигающими ленточную пилу со шкивов.

3. Для циклопозиционных горизонтальных ленточнопильных станков легкого класса потеря устойчивости ленточной пилы в пропиле происходит за счет действия боковых сил, возникающих от разности осевых составляющих сил резания. При этом процесс потери устойчивости усугубляется поперечным сдвигом ленточной пилы относительно шкивов и опорных поверхностей направляющих. Отсюда следует, что пила отклоняется в пропиле от кинематической траектории резания под действием боковой силы и отходит назад под действием усилия подачи.

4. Резервом повышения жесткости и устойчивости ленточных пил являются условия закрепления ее рабочего участка возле зоны резания. Это подтверждается основными положениями теории устойчивости упругих систем, которые показывают, что применение подвижной жесткой заделки рабочего участка ленточной пилы возле зоны резания позволяет до 4 раз уменьшить прогиб пилы.

5. Для выполнения условий закрепления рабочего участка ленточной пилы по типу подвижной жесткой заделки необходимо применение двухсторонних направляющих устройств, футерованных гибкими эластичными элементами, которые за счет своей деформации создают необходимые пятна контакта с двух сторон пилы. Это позволяет за счет сил трения обеспечить устойчивые реакции на действие нормальной составляющей силы резания, препятствующие поперечному сдвигу ленточной пилы.

6. Проверка двухсторонних направляющих устройств, футерованных гибкими эластичными элементами в производственных условиях, показала их высокую эффективность по производительности распиловки и точности сечений получаемых пиломатериалов (в 2 … 2,5 раза). Новизна технических решений подтверждена патентами Российской Федерации.

Список работ, опубликованных по теме диссертации

Публикации в изданиях, рекомендованных ВАК

- Слепченко, И.В. Роль критических сил в определении устойчивости ленточных пил / И.В. Слепченко, В.К. Шилько, В.Г. Легостаев, А.А. Кондратюк // Известия Томского Политехнического ун-та. – Томск: ТПУ, 2009.– № 2.– Т. 314.– С. 187–56.

- Слепченко, И.В. Влияние условий закрепления рабочего участка ленточной пилы на точность распиловки древесины / И.В. Слепченко, В.К. Шилько, А.А. Кондратюк // Известия Томского Политехнического ун-та. – Томск: ТПУ, 2008.– № 2. – Т. 313. – С. 137–53.

- Слепченко, И.В. Перспективы развития двухсторонних роликовых направляющих устройств ленточнопильных станков / И.В. Слепченко, В.К. Шилько. – М.: Деревообр. пром-ть. – 2008. – № 1. – С. 7–9.

Патенты:

- Пат. 42470 РФ МКИ 7В 27 В 13/10, 13/00. Направляющее устройство ленточнопильного станка. / В.А.Миняев, И.В. Новосельцева*, В.Д. Руднев, В.А. Павлюк, В.К. Шилько // Изобретения. Полезные модели. – 2004. – № 34, V ч. – C. 1115.

- Пат. 2243087. РФ, МКИ 7 В 27 В 13/10. Направляющая ленточнопильного станка. / И.В. Новосельцева*, В.Д. Руднев, А.В. Свентицкий, В.К. Шилько, М.Ю. Шульц // Изобретения. Полезные модели.– 2004. – № 36, IV ч. – C. 769.

- Пат. 45672. РФ, МПК 7В 27 В 15/00; 13/00. Ленточнопильный станок / В.П. Власов, В.К. Шилько, И.В. Слепченко, М.Ю. Кондратьев // Изобретения. Полезные модели.– 2005. – № 15, V ч. – C. 972.

- Пат. 64555 РФ, МПК 7В 27 В 13/00; 15/00; 15/04 Ленточнопильный станок / В.К. Шилько, М.Ю. Кондратьев И.В. Слепченко, Д.Е. Степанов // Изобретения. Полезные модели.– 2007. – № 19, II ч. – C. 519.

- Пат. 70480. РФ, МПК 7В 27 В 13/00; 15/00; 15/04. Ленточнопильный станок / В.К. Шилько, Д.Е. Степанов, И.В. Слепченко, М.Ю. Кондратьев.// Изобретения. Полезные модели.– 2008. – № 3, 5 ч. – C. 1222.

Прочие:

- Слепченко, И.В. Влияние динамических факторов на устойчивость ленточных пил / И.В. Слепченко, В.К. Шилько, А.А. Кондратюк //Современные техника и технологии. Сборник науч. трудов ХI МНПК «Современные техника и технологии». – Томск: ТПУ, 2005. – Т. 1.– С. 167– 69.

- Новосельцева, И.В. * Анализ причин возникновения погрешностей получаемых пиломатериалов на легких горизонтальных ленточнопильных станках / И.В. Новосельцева // Сб. науч. тр. Лесотехнического института. – Вып. 2.– Томск: ТГАСУ. – 2002. – С. 65 –71.

- Новосельцева, И.В. * Характер рассеивания размеров сечений пиломатериалов на горизонтальных ленточнопильных станках легкого класса / В.К. Шилько, И.В. Новосельцева.

– Томск: ТГАСУ. – 2004. – 8 с.– Деп. в ВИНИТИ № 262.– В2004.17.02.2004.

– Томск: ТГАСУ. – 2004. – 8 с.– Деп. в ВИНИТИ № 262.– В2004.17.02.2004. - Новосельцева, И.В. * Влияние параметров направляющих роликов на напряжения в ленточных пилах / В.К. Шилько, М.Ю. Кондратьев, И.В. Новосельцева

. – Томск: ТГАСУ. – 2004.– 8 с. – Деп. в ВИНИТИ № 263.– В2004.17.02.2004.

. – Томск: ТГАСУ. – 2004.– 8 с. – Деп. в ВИНИТИ № 263.– В2004.17.02.2004. - Новосельцева, И.В. * Влияние степени затупления ленточных пил на характер рассеивания размеров сечений пиломатериалов / И.В. Новосельцева, А.А. Кондратюк, В.К. Шилько // Современные техника и технологии. СТТ 2004. – Т.1: Материалы Х Юбилейной Международной научно-технической конференции. – Томск: ТПУ, 2004. – С. 145–147.

- Кондратюк, А.А. Современные направления развития механизмов резания ленточнопильных станков / А.А. Кондратюк, В.К. Шилько, И.В. Новосельцева* // Современные проблемы машиностроения: Труды II Международн. науч.- техн. конф. – Томск: ТПУ, 2004. – С. 314–315.

- Слепченко, И.В. Оценка эффективности работы двухсторонних направляющих устройств ленточнопильных станков / И.В. Слепченко, В.К. Шилько // Сб. науч. тр. Лесотехнического института. – Вып. 3. – Томск: ТГАСУ. – 2008.– С. 49–56.

- Слепченко, И.В. Влияние степени затупления ленточных пил на характер рассеивания размеров сечений пиломатериалов / И.В. Слепченко, В.К. Шилько // Молодые ученые в решении актуальных проблем науки. СТТ 2009. – Т.1: Материалы Всероссийской научно-практической конференции.– Красноярск: СибГТУ, 2009. – С.187 – 193.

*И.В. Новосельцева – фамилия автора до вступления в брак.

Соискатель _____________________

Отзывы на автореферат в 2 экземплярах, заверенные подписью и печатью учреждения, просим направлять по адресу: 660049, г. Красноярск, проспект Мира, 82,

СибГТУ, ученому секретарю диссертационного совета Д 212.253.04 Мелешко А.В.

Подписано в печать..2009.

Формат 6084 1/16. Бумага офсет. Усл. п. л. 1,34. Тираж 100 экз. Заказ №.

Изд-во ТГАСУ. 634003, г. Томск, пл. Соляная, 2.