Научные основы создания композиционных материалов из технических и природных силикатов

На правах рукописи

РАЗГОВОРОВ Павел Борисович

НАУЧНЫЕ ОСНОВЫ

СОЗДАНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ

ИЗ ТЕХНИЧЕСКИХ И ПРИРОДНЫХ СИЛИКАТОВ

05.17.01 – Технология неорганических веществ

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Иваново – 2008

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Ивановский государственный химико-технологический университет».

Н а у ч н ы й к о н с у л ь т а н т –

доктор технических наук, профессор Ильин Александр Павлович

(Ивановский государственный химико-технологический университет)

О ф и ц и а л ь н ы е о п п о н е н т ы:

доктор технических наук, ст.н.с. Кочетков Сергей Павлович

(Московский государственный открытый университет,

филиал в г. Воскресенске);

доктор технических наук, профессор Ксандров Николай Владимирович

(Нижегородский государственный технический университет,

филиал в г. Дзержинске);

доктор химических наук, ст.н.с. Агафонов Александр Викторович

(Институт химии растворов РАН, г. Иваново)

В е д у щ а я о р г а н и з а ц и я –

Российский химико-технологический университет

им. Д.И. Менделеева (г. Москва)

Защита состоится «29» сентября 2008 г. в ___ часов на заседании совета по защите докторских и кандидатских диссертаций Д 212.063.02 при Государственном образовательном учреждении высшего профессионального образования «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр-т Ф. Энгельса, 7.

С диссертацией можно ознакомиться в библиотеке Государственного образовательного учреждения высшего профессионального образования «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр-т Ф. Энгельса, 10.

Автореферат разослан ”___”______________ 2008 г.

Ученый секретарь

совета _______________________ д.т.н. Гришина Е.П.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Широкие перспективы создания и применения в технике нового класса нанокомпозитов и гибридных органо-неорганических материалов на основе диоксида кремния обусловлены тем, что они сочетают в себе ценные свойства неорганических веществ (высокая адгезия и прочность, длительный срок службы, экологическая безвредность) и ряд преимуществ, присущих органическим соединени-ям (водоустойчивость, износостойкость и др.). В настоящей работе рассмотрены аспекты получения таких композиций из водорастворимых силикатов, представляю-щих большой интерес для защиты поверхностей. При этом на научной основе решается ряд важнейших проблем, касающихся выбора составов. Во-первых, исходные силикаты натрия, хотя и гораздо доступнее калиевых соединений, менее устойчивы к действию влаги. Во-вторых, готовые защитные материалы, в виду быстрого взаимодействия между компонентами, приводящего к гелеобразованию, не хранят свыше 1 сут. в смешанном виде. Их выпускают и транспортируют к месту производства работ в двух упаковках (1– жидкий силикат калия, 2 – твердая пигментная часть), что при употреблении требует проведения энергоемких операций дозирования и смешения компонентов. В-третьих, ограниченный ассортимент на российском рынке неорганических веществ, входящих в состав пигментной части силикатных композиций, лимитирует выпуск качественных защитных материалов.

Для решения первых двух проблем актуальны исследования в области научно-обоснованного поиска химического либо физического модификатора для силикатов натрия, причем физический модификатор, не давая сильных связок в растворах, должен способствовать повышению требуемых свойств смесей. Анализ литературных источников показывает, что карбамид, соединения с –NH- и NH2-группами, водные дисперсии полимеров (латексы), растворимые смолы, многоатомные спирты и неио-ногенные ПАВ входят в круг модификаторов, перспективных для апробации повы-шения жизнеспособности композиций из силикатов натрия и калия. Под жизнеспо-собностью понимают время, в течение которого протекающие с участием жидкой и твердой фазы процессы структурообразования дают возможность равномерно нано-сить композиционный материал на поверхность без ухудшения его защитных свойств. При этом в ряду доступных модификаторов выделяется карбамид, поведение которого в растворах силикатов в условиях повышенных температур изучено еще недостаточно. Восполнение данного теоретического пробела и изучение возможности создания на базе продукта модифицирования одноупаковочных материалов с комп-лексом защитных свойств является важной задачей. В отношении проблемы, касающейся использования в качестве твердой фазы широкой гаммы неорганических веществ, представляется актуальным рассмотреть направление, связанное с введением в состав альтернативного сырья – золы теплоэлектростанций, шламов, стеклобоя и др., химическая полноценность которых отвечает перспективам примене-ния в технике. Также актуальна задача исследования свойств смесей природных (твердая фаза) и технических силикатов (жидкая фаза), из которых могут быть созданы не только защитные, но и сорбционно-активные материалы, представляющие огромный интерес для химической и пищевой промышленности и медицины.

Научно-обоснованный выбор силикатных материалов, инициирующих выделение из растительных масел жирных карбоновых кислот, их производных (восков) и катионов тяжелых металлов, предусматривает поиск недефицитных природных силикатных материалов и изучение возможностей их активации с целью превзойти по качеству импортные аналоги. В этой связи перспективна разработка научных основ формирования композиций типа «природный силикат – производные карбоно-вых кислот» и «природный силикат – технический силикат». Отечественный каолин является недорогим наполнителем и/или основным компонентом таких смесей, освещение вопросов физико-химической механики которых в присутствии активирующих агентов позволит выявить сроки их хранения и формуемость.

Работа выполнена в соответствии с Федеральной целевой научно-технической Программой «Исследования и разработки по приоритетным направлениям развития науки и техники» на 2002–2006 гг. (разделы «Новые материалы и химические продук-ты», «Производственные технологии»), планом госбюджетных и хоздоговорных НИР ИГХТУ, поддержана Президиумом РАН (Государственная научная стипендия РФ, 1994–96 гг.) и грантом РФФИ № 96-03-04273-л.

Цель работы. Установление физико-химических закономерностей и разработка научных основ модифицирования соединений технических и природных силикатов кислыми и щелочными агентами. Создание на базе продуктов модифицирования технологий конкурентоспособных защитных материалов с повышенным временем жизни, стабильностью при хранении, водоустойчивостью и сорбирующих материа-лов для извлечения примесных ингредиентов из маслосодержащих сред и снижения в них концентрации веществ, представляющих опасность для здоровья человека.

Достижение цели предполагает решение следующих задач:

– обобщение литературных и экспериментальных данных по управлению процес-сами структурообразования многокомпонентных силикатных материалов;

– осуществление научно-обоснованного выбора недефицитных модификаторов и исследование закономерностей их влияния на физико-механические свойства силикатных систем;

– разработка композитов, включающих неорганические промышленные отходы гальваношламы, золу ТЭС, молотое стекло, цинксодержащий отход производства ронгалита, при сохранении их экологической безопасности;

– установление взаимосвязи между структурно-механическими, пористыми, сорб-ционными и адгезионными свойствами получаемых материалов;

– создание на базе процессов, протекающих при активации природных силикатов, эффективных способов сорбционной очистки маслосодержащих сред и выявление характера взаимодействий в них трудновыделяемых примесных восков с материалом сорбента;

– разработка формовочных масс и способов получения гранулированных сорбен-тов из смесей природных и технических силикатов с последующим изучением их эксплуатационных свойств;

– выявление перспектив удешевления разработанных материалов при отказе от импортного сырья и обеспечении при этом комплекса улучшенных свойств;

– внедрение разработанных технологических схем и способов создания композиционных материалов в практику.

Методы исследований. Использованы основные физико-химические методы – рентгеноструктурный, атомно-абсорбционный, прямая микроскопия, ИК-спектро-скопия, спектрофотометрия и турбидиметрия, рефрактометрия, вискозиметрия, кало-риметрия, гравиметрия, газожидкостная хроматография, электрофоретический метод, метод термомеханических кривых, элементный анализ, методики оценки физико-химических характеристик растительных масел и контроля качества защитных покрытий, программа Mopac 93 и полуэмпирические методы РМ3, АМ1 для квантово-химических расчетов модельных систем, методы математической статистики.

Достоверность результатов работы базируется на использовании стандартизован-ных и современных физико-химических методов исследования, воспроизводимости экспериментальных данных в пределах заданной точности измерений, не противоре-чащих научным представлениям о закономерностях процессов модифицирования силикатов, получении и свойствах композиционных материалов на их основе.

Научная новизна.

- Впервые на базе комплексного исследования структурно-механических, пористых и сорбционных свойств формовочных масс из природных и технических силикатов разработаны научные основы создания порошковых и гранулированных сорбентов, получаемых при щелочно-кислотной (перкарбонат натрия, фосфорная кислота) и щелочной (силикат натрия; модифицированный карбамидом силикат натрия) активации отечественного каолина установленного минерального и зернового состава.

- Существенно дополнены теоретические представления о механизме взаимодействия природных силикатов и восковых соединений в маслосодержащих средах. Определены параметры связей, энергетические характеристики получаемых адсорбционных комплексов, изучена кинетика их образования и установлен расход сорбирующего материала.

- Впервые предложен механизм плазменной активации каолина в положи-тельном столбе тлеющего разряда аргона и обнаружен эффект усиления в 1,5–2,8 раз сорбционного сродства к альбумину с максимумом в области рН 4,5–5,0, отвечающей изоэлектрической точке соединений аминокислот альбумина (рI = 4,9).

- Выявлен химизм процесса взаимодействия силикатов натрия и калия с карбамидом в условиях повышенных температур (60–90 °С).

- Разработаны теоретические положения совместного химического модифициро-вания силикатов натрия и калия карбамидом и физического модифицирования бутадиенстирольным латексом. Впервые изучено поведение пленок при 20–200 °С из модифицированного силиката натрия. Научно обоснованы степень разведения силикатов водой, концентрация модификатора, температурный режим и продолжительность обработки и найдены математические выражения, позволяющие прогнозировать свойства получаемого продукта.

- Впервые решен ряд теоретических задач, связанных с регулированием структурообразования и повышением физико-механических свойств (водоустойчи-вости, прочности на изгиб и разрыв, адгезии к минеральным подложкам) защитных материалов из модифицированных силикатов натрия и калия, сочетающих в составе твердой фазы традиционные неорганические вещества, каолин и неорганические промышленные отходы; установлены оптимальные реологические характеристики композиционных материалов.

Отличие от результатов, полученных другими авторами, заключается в установлении физико-химических закономерностей модифицирования соединений силикатов натрия и калия карбамидом, выявлении оптимальных условий процесса и разработке на основе модифицированного продукта жизнеспособных материалов с повышенными адгезионными и адсорбционными свойствами.

Практическая значимость.

- Разработаны и апробированы новые способы получения порошковых и гранулированных сорбентов из природных силикатов и технических силикатов натрия, использование которых позволяет эффективно очищать льняное, соевое и др. растительные масла от восков, фосфатидов и свободных жирных кислот (патенты РФ №№ 2317321, 2317322). Процесс очистки не требует большого расхода сорбента, обеспечения низких давлений; при этом на 10–50 % снижаются энергетические затраты и достигается получение масел высокого качества, являющихся ценным сырьем для медицинских препаратов.

- Разработаны способы приготовления формовочных масс и предложена техно-логическая схема производства гранулированных сорбентов из смесей природных и технических силикатов, способных поглощать вредные для организма человека вещества (патент РФ № 2317945), а также катионы металлов Cu2+, Ni2+, Zn2+, Fe2+ и перекисные соединения по упрощенной технологии очистки растительных масел.

- Предложен плазмохимический метод воздействия на минеральные поверхности, не требующий применения растворителей и обеспечивающий снижение энергозатрат на активацию в 1,3–2,0 раз.

- Разработаны, запатентованы и прошли апробацию принципиально новые технические решения – способ получения (патент РФ № 2034810) и составы экологически безопасных защитных материалов из силикатов натрия и калия, на 13–80 % превосходящих известные по кроющей способности (патенты РФ №№ 2294946, 2294947), эластичности (патент РФ № 2160753), а материал фирмы BASF – по твердости (на 20–50 %) и водоустойчивости. Повышенная жизнеспособность и стабильность при хранении (120 сут.) позволяют выпускать их одноупаковочными, что упрощает существующую технологию производства и при употреблении мате-риалов обеспечивает снижение трудо- и энергозатрат на дозировку и смешение компонентов.

- Установлены перспективы замены типовых неорганических веществ в составе защитных силикатных композиций промышленными отходами, имеющими сходную химическую основу с типовыми добавками (патенты РФ №№ 2041900, 2160753, 2294946, 2294947). Материалы, полученные по упрощенной технологической схеме, внедрены на предприятиях Иваново и Ивановской области и Воронежа. Предложена схема защиты таковыми алюминиевых изделий, эксплуатируемых при t 400 С.

- Предложен способ утилизации сточных вод промышленных предприятий, содержащих формальдегид в концентрации 0,5–10,0 г/л, в качестве разбавителя защитных композиционных материалов из силикатов натрия (патенты РФ №№ 2294946, 2294947).

- Разработан экономичный экспресс-метод оценки полноты выделения на фильтре комплекса «природный силикат–воски», рекомендованный к внедрению в ОТК промышленных предприятий.

По результатам диссертационного исследования получено 8 патентов РФ.

Реализация научно-технических результатов работы.

На Ивановском маргариновом заводе испытаны созданные порошковые сорбенты, по качеству отбелки и очистки прессовых и экстракционных масел от восков не уступающие импортным аналогам Tonsil Optimum 210 FF (Германия) и Engelhard (США–Нидерланды). Ожидаемый экономический эффект составляет 0,15 тыс. руб./т очищенного продукта (1890 тыс. руб./год). Опытная партия сорбента выпущена в ООО «БМ» (Иваново); расчетный экономический эффект составил 0,17 тыс. руб./т. Способ доочистки от восков растительных масел с использованием сорбента из каолина (Самарская обл.) опробован и используется Центром семейной медицины «МЕГА» (Иваново) для получения лечебных препаратов.

Защитные материалы на базе силиката натрия внедрены на предприятиях Иваново и Ивановской области – АО «Химпром», ОАО «Ивановская домостроительная компания», СУОР-22, внедренческая фирма «Интехна», МП «Дока» и др.; экономи-ческий эффект составил 26,96 млн. руб. (в ценах 1994 г.) при объеме выпуска ~100 т/год и потреблении по Иваново ~30 т/год. Материалы прошли апробацию в Ростовском химическом производственном объединении (Ростов-на-Дону), а резуль-таты реализованы на заводах «Процессор» и строительных алюминиевых конструк-ций (Воронеж). Композиции на основе, модифицированной подсолнечным маслом, с добавками каолина и алюмосиликата натрия испытаны в ОАО «Ивановская домостроительная компания» и рекомендованы для нанесения на металлические, асбоцементные и деревянные поверхности.

Научно-технические результаты работы использованы в лекционных и лабораторных курсах «Химическая технология неорганических веществ» и «Биологически активные добавки» для студентов специальностей «Технология неорганических веществ» и «Технология жиров» в Ивановском государственном химико-технологическом университете.

Апробация работы. Основные результаты работы были представлены, докла-дывались и обсуждались на 24 Международных, российских и региональных конгрес-сах, конференциях и семинарах, в том числе: научно-технических конференциях в Ивановской государственной химико-технологической академии (1991–93 гг.); I Ре-гиональной, I и II Международной научно-технических конференциях «Актуальные проблемы химии и химической технологии» (Иваново, 1996, 1997, 1999); Между-народной конференции «Развитие, окружающая среда, химическая инженерия» (Ива-ново, 2000); научно-практической конференции «Химия и химическая технология на рубеже тысячелетий» (Томск, 2000); научно-практической конференции «От фунда-ментальной науки – к новым технологиям» (Тверь, 2003); научно-технической конфе-ренции «Методы и средства измерений» (Нижний Новгород, 2003); ХVII и ХVIII Международных конференциях по химии и химической технологии «МКХТ–2003», «МКХТ–2004» (Москва, 2003, 2004), I и II Международных конгрессах по химии и химической технологии «МКХТ–2005» и «МКХТ–2006» (Москва, 2005, 2006); IV Всероссийской конференции «Химия и технология растительных веществ» (Сыктыв-кар, 2006); I Региональной конференции «Теоретическая и экспериментальная химия жидкофазных систем» (Иваново, 2006); IV Международной конференции «Покрытия и обработка поверхности» (Москва, 2007); VI Всероссийском научном семинаре «Химия и медицина» (Уфа, 2007).

Личный вклад автора состоит в научно-теоретическом обосновании и постановке задач, решение которых необходимо для достижения цели исследования, а также в анализе и обобщении экспериментальных данных, полученных в 1990–2007 гг. автором лично или совместно с аспирантами при непосредственном руководстве автора, и внедрении полученных результатов.

Публикации. По теме диссертации опубликовано 67 работ, в том числе 8 патентов на изобретение, 38 статей (20 – в журналах, входящих в перечень ВАК, 2 – обзорные), а также 3 учебных пособия и 18 тезисов докладов.

Структура и объем диссертации. Работа состоит из введения, 2 частей, 7 глав, общих выводов, списка литературы из 325 наименований и приложений. Основной материал изложен на 357 страницах машинописного текста, содержит 80 рисунков и 62 таблицы.

СОДЕРЖАНИЕ РАБОТЫ

ЧАСТЬ 1. СОЗДАНИЕ КОМПОЗИЦИОННЫХ ЗАЩИТНЫХ МАТЕРИАЛОВ

ИЗ СОЕДИНЕНИЙ ТЕХНИЧЕСКИХ И ПРИРОДНЫХ СИЛИКАТОВ

В главе 1 дан критический анализ литературных и авторских экспериментальных данных, затрагивающих теоретические аспекты модифицирования водорастворимых силикатов и вопросы формирования на этой базе композиций (Км) с набором заданных свойств. Отмечается, что материалы, получаемые из соединений с отношением SiO2/Ме2О = 2,6–3,3, где Ме+ – ион калия, натрия, лития, обладают лучшими защитными свойствами. При этом в ходе поликонденсации выделяются аморфные новообразования с высокой адгезией к минеральным поверхностям, а дру-гие характеристики материала (водоустойчивость, прочность на разрыв и изгиб и пр.) должны достигаться за счет подбора модификатора.

Силикаты калия используют как связующие чаще, чем соединения натрия, что, по данным ЯМР и мессбауэровских спектров, связано с меньшим поляризующим дейст-вием иона К+ в растворах; натриевые же композиции дешевы, но неустойчивы в воде и дают менее прочные связки. Проблему решают путем химического или физи-ческого модифицирования силикатов натрия; в последнем случае физический моди-фикатор, содержание которого, как правило, не превышает 15–23 мас. %, не образует сильных связок в растворах, но, выполняя функцию ПАВ, повышает физико-механи-ческие свойства композиций, а выделяющийся при отверждении кремнегель высту-пает в роли их наполнителя. Последующее введение в систему ионов Ca2+, PO43– способствует ускорению отверждения и формированию более жесткой структуры. Если частицы физического модификатора не успевают распределиться в растворе силиката, при испарении влаги ожидается возникновение внутренних напряжений, приводящих к снижению адгезии и увеличению пористости получаемой пленки. Это важно учитывать при формировании защитных дисперсионно-силикатных компози-ций в присутствии мела и фосфорнокислых соединений, но, с другой стороны, выступает полезным свойством при получении на той же химической базе сорби-рующих материалов – в случаях, когда твердая фаза в смеси преобладает.

Несмотря на сложности идентификации состава модифицированных продуктов, многие из которых нельзя трактовать как конкретные стехиометрические соединения, участие молекул модификатора в процессе образования пространственной кремнекис-лородной сетки может быть доказано данными ИК-спектроскопии и потерей теку-чести композиций. Доступным и поистине универсальным модификатором является карбамид, взаимодействие которого с силикатами натрия и калия при различных температурах к настоящему времени изучено еще недостаточно. Поскольку со стан-дартизацией состава подобных систем обычно возникают проблемы, в ходе модифи-цирования целесообразно вести контроль по вязкости получаемого продукта. Точку гелеобразования предлагается получать пересечением продолжения прямолинейных участков зависимости = f (), что дает возможность прогнозировать пленкообразую-щие свойства таких систем на любом этапе процесса.

Актуальность исследований свойств смесей технических и природных силикатов определяется перспективами создания из них широкой гаммы защитных и сорбцион-но-активных материалов нового поколения для химической, пищевой и фармацевти-ческой промышленности, а также строительной индустрии. Время твердения таких Км зависит от структуры природного силиката, степени его дисперсности и аморф-ности, температуры процесса, концентрации и отношений SiO2/Ме2О, Т:Ж. В этой связи особое внимание следует уделить каолину отечественных месторождений как весьма доступному наполнителю силикатных Км. В составах с мелом он образует малопрочную коагуляционную структуру, но в сочетании с тальком прослеживается синергетический эффект ее упрочнения. Это объясняется схожестью формы гекса-гональных пластинок или чешуек компонентов смеси «каолин–тальк», в то время как частицы мела являются зернистыми. Пластинчатая форма каолина и талька способствует взаимной ориентации частиц и образованию связей между ними по большим поверхностям, а зерна мела отвечают структуре с компактной упаковкой частиц. Реологические свойства композиций должны определяться концентрацией пигментирующих добавок, а способность к разбрызгиванию будет тем меньше, чем сильнее вязкость возрастает при нагрузке; при этом прогнозируется повышение водоустойчивости и стойкости систем к истиранию.

При разработке защитных композиционных материалов, наряду с типовыми добав-ками (оксид цинка, борат кальция, железный сурик), целесообразна также апробация альтернативного сырья – золы ТЭС, шламов, стеклобоя, химическая и экологическая полноценность которого отвечает перспективам использования в технике.

В главе 2 обобщены результаты исследований физико-химических свойств сис-тем на основе модифицированных силикатов натрия и калия, что дает возможность прогнозировать изготовление из них композиционных материалов высокого качества. Жизнеспособные материалы получены при введении в состав силикатных Км 10–15 мас. % карбоксиметилцеллюлозы, глицерина, аминоформальдегидной (ММФ-50) и карбамидоформальдегидной (ВМч-4) смолы. Однако наиболее интересным является тот факт, что стабильность Км при хранении ( 120 сут.) достигается при модифици-ровании силикатов натрия (модуль 2,7–3,3, плотность 1,36–1,42 г/см3) карбамидом; при этом повышается и водоустойчивость системы. Удовлетворительными защитны-ми свойствами обладает и материал из силиката натрия, обработанного формалином, однако его выпуск лимитируется высокой вязкостью связующего.

Вязкотекучие свойства свежеприготовленного раствора немодифицированного си-ликата натрия свидетельствуют о ньютоновском характере системы. При хранении в ней самопроизвольно протекают процессы коагуляционно-конденсационного структурообразования, и она приобретает свойства бингамовских жидкостей. Принадлежность водорастворимых силикатов к термодинамически неустойчивым системам, подтверждаемая значениями –потенциала (3,2–4,4 мВ) < 30 мВ, объясняет малую жизнеспособность и нестабильность физико-механических свойств изготов-ляемых из них материалов. Введение карбамида затрудняет протекание указанных процессов, величина структурной вязкости сохраняет постоянство в течение длитель-ного срока хранения системы; слабо изменяется и ньютоновская вязкость последней. Выявлено, что эффективным ингибитором структурообразования при 20 °С является и ОП-10. С целью предотвращения в ходе перемешивания (1 ч) вспенивающего эффекта, негативно сказывающегося на защитных характеристиках получаемого материала, количество указанной поверхностно-активной добавки должно находиться в пределах 0,3–0,5 % от массы раствора. Ее стабилизирующее действие и увеличение жизнеспособности композиций связано с образованием вокруг частиц кремниевой кислоты адсорбционно-сольватных оболочек, препятствующих срастанию этих час-тиц в пространственную структуру. Наличие петель гистерезиса на реологических кривых, снятых при 20 °С в присутствии карбамида и ОП-10, свидетельствует о тиксотропных свойствах коагуляционных структур, скорости разрушения и восста-новления которых близки друг к другу. Таким образом, введение карбамида и ОП-10 в растворы силикатов способствует облегчению ряда технологических операций (перемешивания, разбавления Км водой и др.) и снижению трудо- и энергозатрат при употреблении получаемых из них материалов.

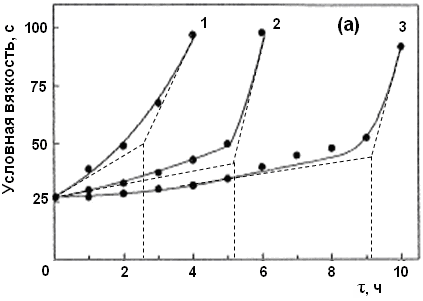

Изучение динамики нарастания, при перемешивании (120–180 мин–1) в условиях повышенных температур (60–90 °С), вязкости силикатов натрия (рис. 1, а) и калия (рис. 1, б), в которые вводили карбамид, показало, что на скорость взаимодействия указанных веществ оказывает влияние как нагревание системы, так и плотность раст-воров. Переход в гель жидкого силиката натрия плотностью 1,41 г/см3 при 70–80 °С наблюдается через 2,5–5,2 ч (рис. 1, а, кривые 1, 2); предварительное разведение его водой до плотности 1,36 г/см3 сдвигает точку гелеобразования (ТГО) в область 7–7,5 ч, а при снижении температуры обработки до 60 °С переход «Ж–Т» наблюдается через 9 ч (рис. 1, а, кривая 3). На кривых вязкости раствора силиката калия плотно-стью 1,35 г/см3 ТГО при 70–80 °С обнаружена между 8–11 ч (рис. 1, б, кривые 2, 3) и так же, как и для силикатов натрия, проявляются 3 участка: 1 – рост частиц-полимер-ных форм SiO2 (начальный участок, частично совпадающий с пунктиром-касатель-ной); 2 – накопление микрогеля в растворе (S-образная область, до нового прямоли-нейного участка после перегиба); 3 – лавинообразное гелеобразование (участок выше ТГО, совпадающий со вторым пунктиром-касательной).

Математическая обработка экспериментальных данных показала, что в каждой из областей условная вязкость (у) неразбавленных силикатов с модулем n = 2,7–3,2 при 60–90 °С изменяется во времени обработки (х) по уравнению:

![]() . (1)

. (1)

Расчетные параметры a, b, c для уравнения (1) представлены в табл. 1.

Рис. 1. Изменение во времени вязкости системы при температуре 80 °С (1), 70 °С (2) и 60 °С (3): а – «силикат натрия – карбамид», модуль 3,2, плотность 1,41 г/cм 3; б – «силикат калия – карбамид», модуль 2,7, плотность 1,35 г/cм 3, при температуре 90 °С (1), 80 °С (2) и 70 °С (3). Концентрация карбамида – 10 % от массы раствора

Таблица 1. Расчетные коэффициенты уравнения (1)

| Параметр | Силикат натрия (1,41; n = 3,2) | Силикат калия (1,35; n = 2,7) | ||||

| 60 °С | 70 °С | 80 °С | 70 °С | 80 °С | 90 °С | |

| a | 22,58 | 22,74 | 0,06 | 10,96 | 15,78 | 10,19 |

| b | –2,96 | –1,91 | –147,25 | –3,77 | –0,56 | –2,18 |

| c | –12,12 | –7,31 | –24,09 | –13,74 | –8,80 | –4,99 |

| R2 | 0,9981 | 0,9940 | 0,9752 | 0,9996 | 0,9980 | 0,9995 |

Выявлено, что при разведении силикатов натрия водой до плотности 1,36 г/см3, в виду фактора деполимеризации, явления лавинообразного гелеобразования не на-блюдается, а при плотности 1,15 г/см3 ТГО и вовсе отсутствует. Установлено, что условная вязкость (у) силикатов натрия плотностью 1,24–1,36 г/см3 изменяется в ходе модифицирования карбамидом (х) в соответствии с выражением:

![]() . (2)

. (2)

Для силиката натрия плотностью 1,36 г/см3: а = 2,808; b = 0,051; с = 0,006; коэффициент детерминированности R2 = 0,9971. Разведение силиката водой до плот-ности 1,30 г/см3 дает следующие расчетные параметры для уравнения (2): а = 2,657; b = 0; с = 0,011; R2 = 0,9954.

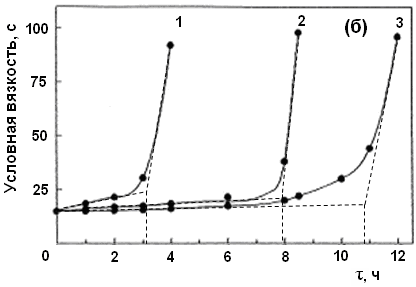

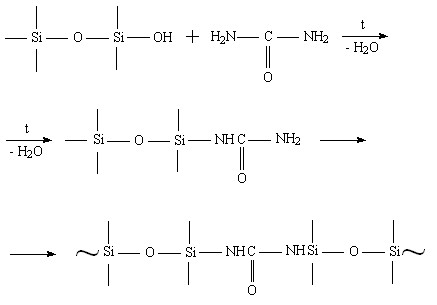

Опыты с использованием приборов Specol 210 и ФМ-56 выявили факт роста в 1,2–1,5 раза размеров частиц в растворах силикатов при введении в них 5–10 мас. % карбамида, что, вкупе с данными по изменению вязкости систем, позволило прогно-зировать увеличение их молекулярной массы в ходе химического взаимодействия веществ при повышенных температурах. Это взаимодействие представлено схемами:

. (3)

Процесc может также катализироваться основанием по аналогии с методом полу-чения мочевино-альдегидных олигомеров:

(4)... (4)

Согласно схеме (4), взаимодействие приводит к удалению из системы аммиака и образованию двух связей –СOO-. Однако установлено, что при температурах до 75 °С синтез модифицированных силикатов натрия и калия с модулем 2,7–3,2 и плотностью 1,15–1,42 г/см3 выделением аммиака не сопровождается.

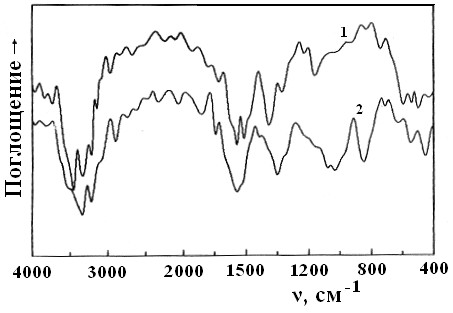

Рис. 2. ИК спектры систем: 1– карбамид; 2 – обработанный карбамидом силикат калия с исходным модулем 3,2 и плотностью 1,35 г/ см3. Условия обработки: температура 70 °С, продолжительность обработки 3 ч; концентрация карбамида – 10 % от массы раствора

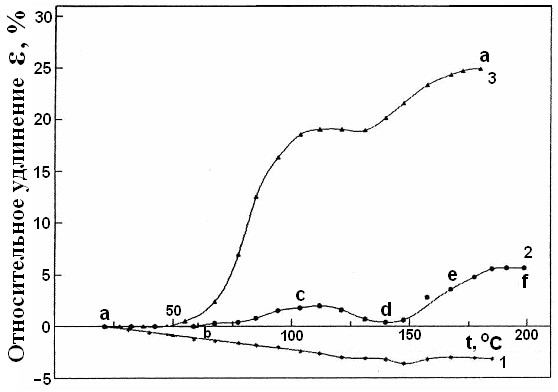

Рис. 3. ТМК для разнотолщинных образцов пленок, полученных из силиката натрия, обработанного карбамидом. Условия: плотность силиката 1,24 г/см3; Скарб = 12,5 мас. %; температура 70 °С, продолжительность 1 ч. Толщина пленки, мкм: 1 – 60; 2 – 150; 3 – 270

Действительно, элементный анализ пленки, полученной при отверждении систе-мы, содержащей до 10 мас. % карбамида, подтвердил наличие в ней азота, причем в количестве, соответствующем загруженному с карбамидом (5,14 мас. %).

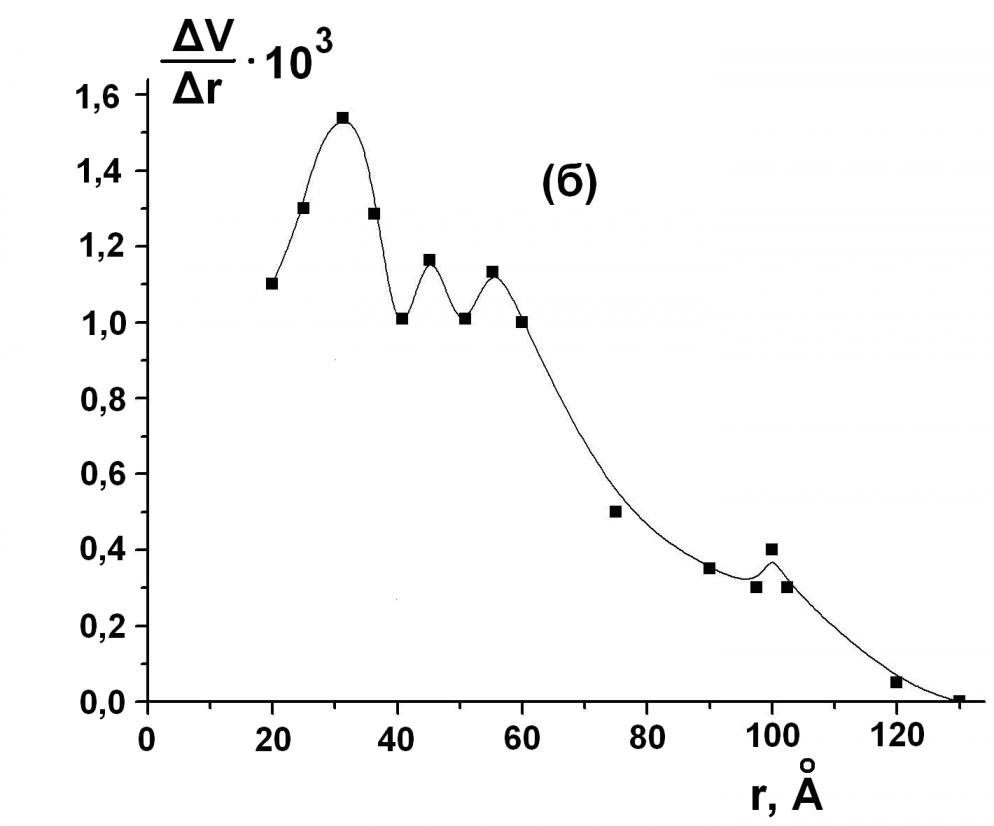

ИК спектры образцов, прогретых при 80 °С в течение 24 ч, были сняты на прибо-рах Specord IR-25 и Specord М-80/М-85 в диапазоне 4000–400 см–1 при содержании материала 1,5 мас. % в таблетке с оптически чистым КВг. Их анализ показал, что протекание реакции по схеме (4) маловероятно. Напротив, сдвиг частоты валентных колебаний связи C–N в область 1430 – 1400 см–1 (рис. 2) и появление при 3350–3200 см–1 характерной полосы поглощения связанной NH-группы дает основания полагать, что в растворах силикатов, обработанных карбамидом, взаимодействие протекает через атом азота – по схеме (3). Образование же водородных связей в системе лимитируется щелочным характером среды (рН > 11), в которой протекает реакция. Полосу в области 850 см–1 (рис. 2, кривая 2), вероятно, следует отнести к колебаниям связи Si–N, а уширение вблизи 1400 см–1, по-видимому, вызвано наложением колебаний связи C–N и внеплоскостных колебаний NН–связи. Результатом химических превращений, по нашему мнению, является образование продукта с силазановыми звеньями; карбамид же выступает в роли мостика, сшивающего молекулы в растворах в ходе процесса, отнесенного к классу поликонденсационных.

С использованием метода термомеханических кривых (ТМК) выявлена область толщин пленок (hПЛ = 200–300 мкм) из модифицированного карбамидом силиката натрия, в которой наблюдается минимальный разброс данных, связанный с разнотол-щинностью (рис. 3, кривая 3). Наблюдаемая для тонких (60 мкм) пленок отри-цательная деформация образца на начальном участке ТМК (рис. 3, кривая 1) есть следствие избыточных усадочных напряжений, возникающих в условиях адгезионного контакта с подложкой в связи с изменением объема пленки при испарении влаги.

На участке ab (20…60 °С, рис. 3, кривая 2) состояние образца характеризуется как высокоэластичное. С ростом температуры возрастает подвижность сегментов молеку-лярных цепочек, что благоприятно отражается на активизации релаксационных про-цессов и способствует смещению величины относительной деформации в область по-ложительных значений. Участок bс на кривой 2 (60…100–105 °С, рис. 3) отвечает вяз-котекучему состоянию модифицированного продукта, которому соответствует разрыв связей пространственной сетки осажденного неорганического полимера; точка с находится в области температуры кипения растворителя в системе «силикат натрия – вода – модификатор». Далее на ТМК наблюдается «впадина», образованная участка-ми cd (105…135–138 °С) и dе (138…165–170 °С), точкой минимума которой служит d. Замедление и обратный ход кривой, вплоть до точки d, объясняется выделением через поры образца остаточных паров растворителя в процессе отверждения, в результате чего таковой вспучивается. Попадание точки d в область температуры плавления материала модификатора (132,7 °С) свидетельствует, на наш взгляд, о том, что, веро-ятно, не все молекулы карбамида в данных условиях (плотность силиката натрия 1,24 г/см3, концентрация карбамида 12,5 % от массы раствора, температура 70 °С, про-должительность обработки 1 ч) связываются с молекулами неорганического полимера согласно предложенной схеме (3). Выше точки d текучесть вспученного образца вновь возрастает, и в точке е свободный модификатор разлагается окончательно. Затем, на участке еf (165…200 °С), усиливаются структурообразовательные процесcы, приводящие к застыванию образца в виде коксообразной массы (точка f). Выявлено, что для пленок толщиной 60–90 мкм (рис. 3, кривая 1) структура настолько «жест-кая», что вязкотекучее состояние на них вырождается. В этом случае затрудняется и выделение остаточных паров растворителя (наблюдается незначительный обратный ход ТМК). Аналогичная ситуация возникает, когда к образцу прикладывают большую нагрузку, находящуюся в корреляции с величиной oбратного хода кривой; эффект газовыделения сказывается лишь в слабом замедлении ее подъема.

Установлено, что температурный фактор оказывает весьма существенное влияние на динамику укрупнения частиц в растворе: при 80–90 °С они могут достигать 14–15 нм (рис. 4), что свидетельствует о наличии в модифицированной системе новых форм полимерных образований. Их размеры по истечении 5–6 ч обработки карбамидом принимают критические значения, так как вязкость модифицированнoго продукта резко возрастает, и осуществляется переход системы в гелеобразное состояние, нега-тивно сказывающийся на физико-химических свойствах изготовляемых материалов. Оптимальный температурный режим обеспечивается при 60–70 °С, когда еще не наступает терморазложение карбамида (фиксируется по запаху аммиака); контроль нарастания вязкости во времени легко осуществим, частицы в растворах растут равномерно, и их диаметр в итоге не превышает 11–12 нм (рис. 4, кривые 3, 4). Данные ТМК-анализа (рис. 5) подтверждают, что рост температуры в диапазоне 40–90 °С определяет степень полимеризации форм SiO2; снижение ползучести образцов связывается с различным состоянием и свойствами неорганического полимера в модифицированной системе, а не с изменением степени ее гидратации. Увеличение температуры нивелирует способность силикатных систем к необратимым деформациям, и это отражается на ТМК в виде смещения точки текучести от начала координат (см. рис. 5). Данный факт, в совокупности с изменением угла наклона ТMK при переходе от образца 1 к образцу 3 в области, отвечающей вязкотекучему состоя-

.

Рис. 4. Влияние температурного фактора на размер частиц в растворе силиката натрия при обработке карбамидом. Условия: плотность силиката натрия 1,36 г/см3; Скарб = 10 мас. %. Температура, °С: 1 – 20; 2 – 40; 3 – 60; 4 – 70; 5 – 80; 6 – 90

Рис. 5. Влияние температуры модифицирования силиката натрия карбамидом на текучие свойства пленок. Условия: плотность силиката натрия 1,36 г/см3; Скарб = 10 мас. %; = 2 ч; h ПЛ = 250 мкм. Температура, °С: 1 – 40; 2 – 70; 3 – 90

нию, объясняется и с позиций укрупнения структурных элементов, участвующих в те-чении. Сопоставление текучих свойств проводили в условиях: hПЛ = 250 мкм; нагруз-ка = 0,8 кГс/ см2; скорость подъема температуры в рабочей зоне – 1,8 ° С/ мин.

Вычисления молекулярной массы по методике Тагера показали, что для силиката натрия плотностью 1,36 г/см3, обработанного карбамидом при 70 °С в течение 6 ч, она увеличивается по сравнению с исходной в 2,3 раза и равна 870. При этом реакци-ей с образованием кремниймолибденового комплекса и титрованием соляной кисло-той в присутствии NaF установлено, что содержание -форм SiO2 в растворе возрас-тает от 78 до 84 %, а количество –форм SiO2 уменьшается от 22 до 16 %. Результаты находятся в корреляции с увеличением на 0,007–0,008 показателя преломления, ука-зывающим на незначительное снижение модуля модифицированного продукта. Эти явления вызваны образованием в растворах «мостиковых» структур с участием карб-амида и силоксановых звеньев. Показано, что оптимум температуры обработки, при которой обеспечивается необходимая степень сшивки силикат-анионов, а в пленках возникают умеренные усадочные напряжения, ограничивается областью 70–75 °С.

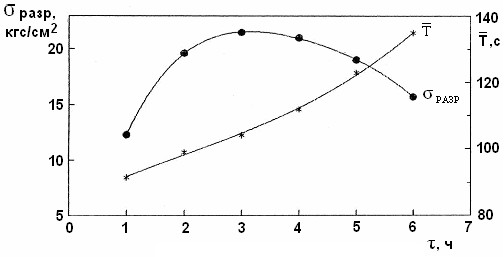

Выявлена динамика изменения молекулярной массы систем во времени обработки карбамидом. Константа сополимеризации по силикату натрия (r1 = 4,80 ± 0,04), определенная из уравнения Файнемана–Росса, достаточно высока, а нарастание абсолютной твердости пленок от 85 до 136 с (рис. 6) указывает на то, что в системе происходит увеличение степени сшивки молекул, снижающей подвижность сегментов цепей неорганического полимера. Попутно с упрочнением пленки, в ней возрастают и локальные перенапряжения, которые, концентрируясь на микро-трещинах продукта модификации и стимулируя их рост, хуже рассасываются в объеме пленки. Наличие на рис. 6 экстремальной зависимости бРАЗР получаемых пленок как раз объясняется тем, что для сравнительно непродолжительных процессов модифицирования (1–3 ч) рост внутренних микротрещин на дефектах структуры не в

Рис. 6. Изменение твердости и разрывной прочности пленок (h ПЛ = 200 мкм) из системы «силикат натрия (1,41) – карбамид», во времени обработки при t = 70 ° и Скарб = 12,5 мас. %

состоянии компенсировать увеличение густоты сетки продукта (выражается в эффек-те снижения на 0,001–0,002 ед. показателя светопреломления), и разрывная прочность его пленок возрастает. Если же обработку карбамидом вести 4 ч, доминирующую роль играет фактор роста микротрещин, отвечающий значительной степени сшивки молекул, в связи с чем бРАЗР падает.

Установлено, что зависимость бРАЗР (Y*, кгс/см2) от продолжительности обработки силиката натрия (1,41) карбамидом (Х*, ч) в диапазоне 0,5–7,0 ч удачно описывается регрессионным уравнением кубической параболы:

Y*= 15,65 Х* – 3,43 Х*2 + 0,21 Х*3 – 0,08. (5)

Погрешность определения коэффициентов при переменной Х* составляет 0,05–1,70 %; коэффициент детерминированности достигает 0,994. Также выявлено, что абсолютная твердость образца (Y) растет во времени обработки (Х*, ч) в соответ-ствии с уравнением регрессии второго порядка:

Y = 88,49 + 2,88Х* + 0,80 Х*2. (6)

Коэффициент детерминированности для выражения (6) равен 0,996; дисперсия 1,247. Необходимая твердость пленок из силиката натрия плотностью 1,41 г/см3 до-стигается уже в первые часы обработки карбамидом; оптимальная продолжитель-ность процесса составляет 2–3 ч (рис. 6). Его ход можно регулировать также путем варьирования степени разбавления раствора и концентрации модификатора при t = const. Разведение силиката натрия ЖС водой до плотности 1,18–1,24 г/см3 вызы-вает, при обработке карбамидом, более интенсивный рост частиц в растворах, что является результатом накопления в системе образований типа кремнезоля. Измере-ниями молекулярных масс показано, что в умеренно разбавленных растворах при введении карбамида, наряду с гидролизом, протекает поликонденсация, эффектив-ность которой снижается по мере степени разведения – в виду противодействующего влияния деполимеризации. Выявлено, что выделение поликремниевых образований при разбавлении водой может приводить к ухудшению пленкообразующих свойств систем, поэтому следует избегать использования силикатов с невысокой плотностью. Таковая для соединений натрия оптимальна, когда составляет ~1,36 г / см3. Что же касается варьирования концентрации карбамида в растворах силикатов, то возможности здесь гораздо шире. Часть молекул модификатора, в условиях превыше-ния «пороговой» концентрации в системе (16,0–16,5 мас. %), может не вступать в химическое взаимодействие и, действуя по типу высаливающей добавки, способствовать, по нашему мнению, образованию низкоосновных силикатов за счет перераспределения в молекулах сольватационной воды. В то же время объемная концентрация связей-сшивок должна быть достаточно высока, чтобы достигался эффект, связанный с улучшением прочности и водоустойчивости композиционных материалов на основе модифицированной системы.

С использованием расчетной модели «GaussAmp» установлено, что зависимость молекулярной массы (Y) продукта модифицирования силиката натрия (1,36) от концентрации карбамида (х, мас. %) имеет вид:

![]() , (7)

, (7)

где для = 2 ч: Y0 = 407,4±24,4; A = 822,9 ±36,6; хС= 4,0±0,1; w=2,37±0,15; R2 = 0,981;

для = 6 ч: Y0 = 448,1±45,8; A = 1445,7 ±74,9; хС = 13,4±0,1; w=2,16±0,16; R2 = 0,975.

Модель и уравнение (7) адекватно описывают экспериментальные данные при х = = 0–20 мас. %. Графическая интерпретация на модели показала, что оптимальная концентрация карбамида находится на уровне 10–12 % от массы раствора силиката натрия. В пользу этого также свидетельствуют небольшие усадочные напряжения в пленках, и, напротив, высокие энергии активации деформационных процессов, формально оцениваемые по температурам текучести образцов (в области 80–90 °С).

В главе 3 приведены эксплуатационные параметры защитных материалов, полу-ченных смешением модифицированного продукта с неорганическими веществами, придающими композиции требуемую консистенцию, укрывистость и ряд других не-обходимых свойств. Установлено, что использование в качестве связующего компо-нента модифицированных карбамидом силикатов натрия и калия с исходной плот-ностью 1,15–1,30 г/см3 приводит к ухудшению водоустойчивости готового материала. В то же время использование силикатов плотностью 1,35–1,41 г/см3 c отношением SiO2/Ме2O=2,6–3,3 позволяет, при температуре 60–80 °С и концентрации модифика-тора 5–10 мас. %, получать продукт, на базе которого впервые созданы жизнеспособ-ные материалы для защиты минеральных подложек. С помощью системы «ExpLinear» установлено уравнение смываемости пленок защитных материалов (Y, %) с мине-ральных подложек при нагрузке 20 Н, коррелирующее со временем обработки (Х, ч):

| | (3.1)( |

R2 = 0,906 при Х = 1–10; коэффициенты даны с погрешностью: р1 =15,48 ± 1,84; р2 = 3,87 ± 0,11; р3 = –5,49 ± 0,66; р4 = 1,59 ± 0,02. Графическая интерпретация на модели показывает, что минимум смываемости пленок защитных материалов отвеча-ет продолжительности обработки карбамидом 2–3 ч.

Выявлено, что для получения водоустойчивых и эластичных покрытий ( 10 мм) в рецептуры материалов, наряду с химическим модификатором (карбамид, неоргани-ческие пигменты), необходимо вводить и физический модификатор. Отличные ре-зультаты достигнуты с использованием 50 %-ных водных дисперсий бутадиенсти-рольных латексов СКС-65-ГП, БС-65-К-3 и их смесей (1:1), взятых в количестве 15–20 мас. %. Повышению физико-механических свойств Км благоприятствует наличие в составе твердой фазы оксида алюминия (5–8 мас. %), что объясняется образованием алюмосиликатных связей и формированием плотной пленки, прочность которой коррелирует с возрастанием силы поля катиона введеного катиона металла в ряду Al>Fе>Мg>Co.

На базе совместного химического (при 70 °С) и физического модифицирования си-ликатов калия и натрия была создана широкая гамма защитных материалов с богатой цветовой гаммой, превосходящих известные материалы по кроющей способности (на 13–80 %), в том числе силикатную краску фирмы BASF – по твердости (на 20–50 %) и водоустойчивости (табл. 2). Количество карбамида составляло 5–10 % от массы раствора, а бутадиенстирольного латекса – 15 мас. %. Цветовое решение осуществля-ли путем замены части мела (15– 30 мас. %) в составе твердой фазы композиции неорганическим пигментом или наполнителем, придающим ей необходимые цвет и укрывистость, – ZnO (обр. 1), ТiO2, Al2O3, Cr2O3, Fe2O3 (обр. 2), FeO(ОН), Cu(OН)2, Cr(OН)3 и др. Выявлено, что введение до 15 мас. % гидроксида меди, железа (III) и хрома (III) обеспечивает покрытию дополнительную водостойкость и твердость (на 20–30 % выше прочих), способствует повышению в 1,4–1,8 раз кроющей способности и, сле- довательно, численно сопоставимого снижения расхода материала по сравнению с ти-повыми состававами, включающими Ca3(ВО3)2 и ZnO. Жизнеспособность (120 сут.) и стабильность при хранении дают возможность выпускать новые материалы в одной упаковке, в виде смесей модифицированных силикатов и неорганических пигментов, что упрощает их транспортировку к месту употребления и использование (исключа-ются операции дозировки фаз). Применение в качестве связующего компонента си-ликата натрия позволяет снизить их стоимость. Разработанные составы, защищенные

Таблица 2. Сравнительная характеристика свойств разработанных одноупаковочных защитных материалов и силикатной краски фирмы BASF

| Показатель | Образец 1 (мел, тальк, ZnO) | Образец 2 (мел, тальк, Fe2O3) | Образец фирмы BASF |

| Внешний вид материала | Однородная густая паста без запаха | Однородная густая паста без запаха | Густая паста с запахом аммиака |

| Внешний вид пленки | Белая матовая | Красная матовая | Белая матовая |

| Разбавление водой до вязкости 18–20 с, % | 24,7 | 24,7 | 35,0 |

| Содержание нелетучих веществ, % | 47,4 | 46,6 | 51,5 |

| рН по индикаторной бумаге | >10 | >10 | >10 |

| Степень перетира по прибору «Клин», мкм | 80 | 80 | 150 |

| Время высыхания от «пыли», мин. | 15 | 15 | 15 |

| Прочность пленки при ударе, кг м | 50 | 50 | 50 |

| Твердость, у.ед.: через 1 сут. через 3 сут. через10 сут. | 0,26 0,27 0,29 | 0,29 0,30 0,32 | – 0,25 0,28 |

| Укрывистость на сухую пленку, г/м2 | 220 | 120 | 140 |

| Устойчивость к статическому воздействию воды при (20±2)°С, через 24 ч | без изменений | без изменений | крупные «ржавые» пятна |

| Смываемость пленки под действием нагрузки 20 Н, % | 7,9 | 9,3 | 10,0 |

5 патентами РФ, независимо от вида неорганических пигментирующих веществ, не оказывают вредного влияния на экологию окружающей среды, что позволяет решить задачу производства многокомпонентных композитов нового поколения в рамках приоритетных направлений развития науки и техники Федеральной целевой Программы на 2002–2006 гг. (раздел «Производственные технологии»).

Также впервые создан ряд одноупаковочных материалов, включающих неоргани-ческие промышленные отходы и отличающихся дешевизной и повышенными защитными свойствами при нанесении на минеральные подложки. Установлено, что в пигментную часть композиций можно вводить до 2530 мас. %. просеянной фракции золы (размер частиц 50 мкм) – алюмосиликатного отхода теплоэлектростанций, работающих на твердом топливе. Выявлены оптимальные реологические характерис-тики композиций, включающих золу: полная мощность на течение 1,0–3,0 МВт/м3; константа консистенции 25–55 Пас; индекс течения 0,14–0,35. Из них были изготов-лены материалы со временем жизни 120–150 сут., укрывистостью в 2 раза выше по сравнению с таковыми, включающими соединения цинка, и на 13–25 %, чем у аналогов, включающих Fe2O3; параллельно возрастает водоустойчивость и в 1,3–1,5 раз твердость покрытий, обеспечивается эффект утилизации золы. Полученные мате-риалы рекомендуются к использованию в крупных промышленных центрах, когда воздух содержит много пылевидных частиц, и конкретно – для защиты поверхностей, расположенных на малом расстоянии от земли.

Показаны перспективы полной замены неорганической пигментной части отходом производства ронгалита (ОПР) – порошком прокаленной окшары, используемым для получения цинковых белил и содержащим 80,0–88,5 мас. % оксида цинка и 9,0–13,0 мас. % металлического цинка. Выявлено оптимальное количество цинксодержащей твердой фазы в силикатной Км (ОПР: силикат = 1:1); латекс требуется вводить в количестве 2025 мас. % при малых добавках воды ( 5 мас. %). Установлены подходящие реологические характеристики одноупаковочных материалов, вклю-чающих ОПР: полная мощность на течение 1,0–3,3 МВт/м3; константа консистенции 35–70 Пас; индекс течения 0,24–0,40. Таковые использованы в Иваново и Ивановской области при защите фасадов зданий и сооружений, разработаны технические условия и технологический регламент их производства. К середине 90-х гг. выпуск материала «Силикат-1» на АО «Ивхимпром» превысил 100 т/год (при потребности по г. Иваново ~30 т); экономический эффект от внедрения составил 26,96 млн. руб. в ценах 1994 г. Использование материалов из модифицированного силиката натрия, смешанного с мелом, тальком, Fe2O3 и молотыми отходами стекольного производства (ОСП) в количестве 56 % от массы пигментной части, обеспечивает, по сравнению с известными составами, следующие преимущества: кроющая способность повышается в 1,5–1,7 раз; твердость покрытий из них возрастает на 22–53 %. Оптимальное отношение отходов стекольного производства к Fe2O3 в таких композициях равно 1:3 1:6. Впервые установлены реологические характеристики жизнеспособных силикатных материалов для защиты минеральных подложек с включением ОСП, а именно: полная мощность на течение 0,73–1,0 МВт/м3; константа консистенции 45–70 Пас; индекс течения 0,21–0,25. Выявлено, что в составах могут утилизироваться не только отходы производства и использования стеклянных изделий и листового стекла, но также в качестве разбавителя сточные воды химических предприятий, содержащие формальдегид в концентрации 0,5–10,0 г/л.

Впервые созданы одноупаковочные материалы, включающие шламовые пасты электрохимических производств состава, мас. %: Cu2+ 0,2–2,1; Fe (III) 0,7–6,0; Ni2+ 0,01–0,36; Zn2+ 0,08; Cr (III) 0,03–0,05; Pb2+ 0,01–0,07; Ca2+ 21,5–26,0; вода – остальное. Нами прогнозировалось, что присутствующие в шламах ионы металлов, обладая коагулирующим действием в растворах силикатов, будут способствовать возникновению новых гидратных образований, влияющих на прочность и деформа-цию усадки продуктов. Роль соединений железа сводится к тому, что они дают водо-нерастворимые силикаты и образуют на подложке твердые и прочные пленки (табл. 3); оксиды и гидроксиды меди улучшают декоративные характеристики композиций, повышают их бактерицидные свойства. Соединения кальция относятся к добавкам осаждающего типа, обеспечивающим пространственную полимеризацию силикатов:

полимеризация

истинный раствор коллоидные частицы (золь)

агрегация конденсация

сетка частиц (гель) ксерогель. (9)

Результат замены традиционно используемых неорганических веществ (мел, тальк, ZnO, см. табл. 3, композиция (0)), наряду с удешевлением композиционных материалов, выражается в повышении адгезии к влажной подложке, укрывистости (в пределах 110–150 г/м2) и на 7–30 % твердости пленок (до 0,39 у.ед., табл. 5). Данные по вымываемости соединений металлов из пленок под струей воды с темпе-ратурой (20±2) °С при истирании в течение 30 с щеткой ГОСТ 6388-85 (нагрузка 20 Н) показали, что созданные материалы не уступают аналогу фирмы BASF, а при ста-тическом воздействии на них влаги концентрация загрязняющих веществ в водах, принимаемых в систему канализации, находится в пределах нормативно-допустимых значений. Материалы «Силикат-2» IV класса опасности (вещества малоопасные) апробированы и внедрены на заводах «Процессор» и строительных алюминиевых конструкций (Воронеж); технологический регламент разработан с учетом включения в производственный цикл шламов, получаемых на указанных предприятиях.

Таблица 3. Свойства композиций из силиката натрия (1,36), включающих смеси металлов – шламовые пасты

| № композиции и отношение СН: Мод: ШП* | Наименование показателя | |||||

| Укрывис-тость, г/м2 | Время отверж-дения, ч | Твердость через 24 ч, у.ед. | Прочность пленки при изгибе, мм | Водоустой- чивость, через 24 ч | Жизне-способ-ность, сут. | |

| (0) Типовая ПЧ | 150 | 7,0 | 0,29 | 10 | без изм. | 120 |

| (1) СН:Мод:ШП = 3:2:4 | 110 | 6,0 | 0,30 | 10 | без изм. | 120 |

| (2) СН:Мод:ШП = 4:3:10 | 110 | 6,0 | 0,32 | 10 | без изм. | 120 |

| (3) СН:Мод:ШП = 3:2:9 | 110 | 6,0 | 0,30 | 10 | без изм. | 120 |

| (4) СН:Мод:ШП = 3:2:5 | 150 | 5,5 | 0,39 | 10 | без изм. | 120 |

| (5) СН:Мод:ШП = 6:3:11 | 150 | 5,5 | 0,39 | 10 | без изм. | 120 |

| (6) СН:Мод:ШП = 3:2:6 | 150 | 5,5 | 0,37 | 10 | без изм. | 120 |

* СН – силикат натрия; Мод – модификатор; ШП – шламовая паста; ПЧ – пигментная часть.

Также было установлено, что введение в композиции из модифицированного карб-амидом силиката натрия до 20 мас. % бутадиенстирольного латекса, а в состав пигментной части, дополнительно к мелу, 15–30 мас. % каолина (Самарская обл.) взамен традиционного оксида цинка или диоксида титана дает экономичные и жизне-способные (120 сут.) материалы. Добавка к каолину до 20 мас. % талька обеспе-чивает синергетический эффект в отношении прочности коагуляционной струк-туры; повышаются щелоче- и водоустойчивость композиции и на 15 % – твердость получаемой пленки, а также на 20 % снижается смываемость последней при нагрузке 20 Н. Полученные результаты согласуются с литературными данными, согласно которым возможность получения структуры с минимальными расстояниями Ме – О высока, если в качестве Ме в силоксановой цепочке присутствуют Ni2+, Zn2+, Mg2+, Al3+, Fe3+ и Ga3+. При этом алюминий, входящий в состав каолина в значительном количестве (содержание глинозема 39,5 мас.%), обеспечивает значительную прочность связок в виду небольшого радиуса и слабой поляризуемости электронного остова 2p6. Согласно модели Максвелла–Шведова и Кельвина, впервые выявлены оптимальные реологические характеристики одноупаковочных защитных материалов, включающих каолин: полная мощность на течение 1,5–2,3 МВт/м3; мощность на разрушение коагуляционной структуры 0,45–0,80 МВт/м3; константа консистенции 20–36 Пас; индекс течения 0,30–0,50. Показано, что железный сурик является одним из лучших компонентов для цветных пигментных смесей с добавкой каолина (~30 мас. %), а готовый силикатный материал характеризуется стабильными реологическими свойствами при отношении железный сурик: каолин = 2:1.

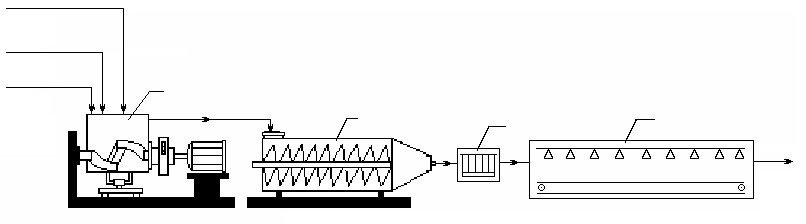

Разработана технологическая схема получения защитных материалов IV класса опасности, включающих шламовые пасты электрохимических производств и цинксо-

Рис. 7. Технологическая схема производства одноупаковочных защитных материалов на основе силиката натрия (калия) с введением пасты шламов или ОПР

держащий ОПР, из которой исключаются стадии приготовления и перетира пигмент-ной пасты. В обогреваемый смеситель 1 (рис. 7) через мерник 5 загружают силикат натрия или калия (техническое жидкое стекло) плотностью 1,35–1,42 кг/м3 и, при работающей мешалке, карбамид, массу нагревают до 70–80 °С и выдерживают до достижения вязкости 25–30 с по вискозиметру ВЗ-4, замеряемой при (20±0,5) °С. Модифицированный силикат натрия (или калия) поступает самотеком в емкость 2 для хранения, откуда шестеренчатым насосом 4 его перекачивают в дисольвер 3. Сюда же загружают рецептурное количество воды и пасту шлама вышеуказанного состава или цинксодержащий ОПР, компоненты перемешивают до получения однородной массы со степенью перетира 90 мкм. При достижении указанной степени перетира мешалку останавливают, загружают в дисольвер через мерник 6 бутадиенстирольный латекс (СКС-65-ГП, БС-65-К-3) и вновь осуществляют перемешивание в течение 20–30 мин. Полученный продукт выгружают из дисольвера и направляют на расфасовку и упаковку. Изготовление защитных одноупаковочных материалов, включая фасовку, упаковку и маркировку, занимает 7 ч.

В главе 4 представлен отечественный и зарубежный опыт, а также авторские дан-ные по использованию силикатных материалов для защиты металлических поверхно-стей, в том числе из композиций, включающих неорганические промышленные отходы и отечественный каолин. Введение каолина (ТУ 5729-016-48174985-2003) и алюмосиликата натрия (до 2 мас. %) в Км на лаковой основе, модифицированной подсолнечным маслом, и содержащую связующее, неорганические пигменты – оксид цинка, диоксид титана марки РО-2, Fe2O3, сиккатив, кремнийорганическую присадку и растворитель, позволило в ОАО «Ивановская домостроительная компания» полу-чить водо- и термоустойчивые материалы с повышенными антикоррозионными свой-ствами. Выявлено, что замена пигментной части порошком прокаленной окшары (ОПР) приближает протекторные свойства покрытий к цинксиликатным и дает экономию ~11,5 тыс. руб./т материала. Допускается использование с указанной целью и шламовых паст, содержащих катионы меди, железа, хрома, кальция и др., образующих в растворах соответствующие гидроксиды. Такие материалы, наряду с жизнеспособностью 120 сут., характеризуются малым временем отверждения после разведения водой и нанесения на подложку (5,5–6,0 ч); экологический аспект их использования связан с утилизацией небезопасных для земных недр отходов.

Предложена схема защиты эксплуатируемых при температурах до 400 С алюми-ниевых изделий, включающая стадии обезжиривания, гидропескоструйной обработ-ки, грунтования и нанесения модифицированного силиката натрия, смешанного с алюминиевой пудрой ПАП-1 (ПАП-2).

ЧАСТЬ 2. ФОРМИРОВАНИЕ СМЕСЕЙ И СОРБЦИОННО-АКТИВНЫХ МАТЕРИАЛОВ ИЗ ПРИРОДНЫХ И ТЕХНИЧЕСКИХ СИЛИКАТОВ

В главе 5 поставлена задача научно-обоснованного выбора материалов природных и технических силикатов, инициирующих выделение из растительных масел произ-водных жирных кислот, в частности, восков. Задачи в области сорбции восковых соединений (ВС) на различных силикатных материалах сводятся к снижению продолжительности процесса при умеренно низких (12–16° С) температурах и поиску для этих материалов доступных активаторов.

Установлено, что наличие в маслосодержащих средах жирных кислот ( 0,03 моль/л) при 12–16 °С способствует полному их участию в образовании кислотно-восковых ассоциатов. Энергия же межмолекулярных взаимодействий молекул ВС (16,3 кДж/моль), рассчитанная методом РМ3 на модели мирицилпальмитата и церилпальмитата, свидетельствует о Ван-дер-Ваальсовой их природе и указывает на техническую возможность роста восковых осадков в отсутствие силикатного мате-риала. Квантово-химические расчеты показывают, что с увеличением числа молекул ВС в системе происходит сдвиг электронной плотности от углерода к атому кис-лорода карбонильной группы, обеспечивающий поляризацию связи –С=О. Характер перераспределения электронной плотности вдоль углеродной цепи алкильного остатка позволил предложить схему, согласно которой кислород карбонильной групп-пы первой молекулы ВС реагирует c атомом углерода аналогичной группы второй молекулы, благодаря чему происходит упорядочение по схеме:

С+=О–... С+=О–... С+=О–. (10)

В то же время отмечается, что модель работает только при малых концентрациях восков в системе, и таковые могут самостоятельно образовывать ассоциаты при 12–25 °С лишь в том случае, когда их количество 400–500 мг/кг (0,04–0,05 мас. %). Поэто-му природные силикаты целесообразно вводить в предварительно нейтрализованные щелочью масла, где концентрация СЖК ( 0,003–0,007 моль/л) и связанных с ними ВС не превышает указанного значения, а при выборе материала – ориентироваться на его сорбционные свойства и доступность для региона употребления.

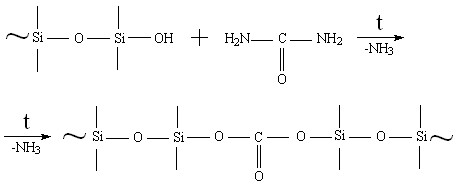

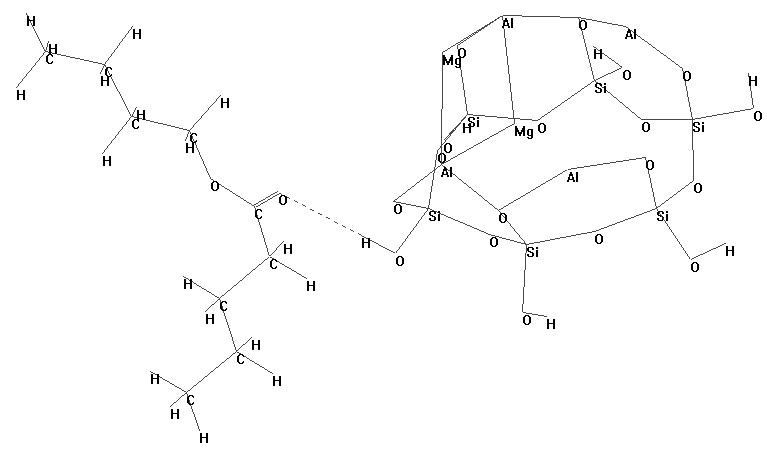

Были апробированы монтмориллонит (калужский бентонит), зикеевская опока, диа-томит (Ульяновская обл.), каолин ООО НПП «Промышленные минералы» (Самарская обл.), а также –глинозем (Al2О3), известные как отбеливающие вещества, однако еще недостаточно изученные в аспекте выделения ВС из указанных сред. С использованием методических подходов Х. Дункена к моделированию свойств поверхности на примере монтмориллонита показано, что атаке подвергается атом кислорода карбонильной группы ВС (рис. 8), образующий с положительно заряженным концевым атомом OH–группы силикатного материала (бренстедовский центр) Н-связь длиной 2,19–2,38 ; ее расчетная энергия (метод РМ3) составляет –19,2 кДж/моль (–4,6 ккал/моль), что близко к значению теоретической водородной связи (20,9 кДж/моль, или 5 ккал/моль). Для углеводородных радикалов умеренного размера ( С12) угол между карбонильной группой ВС и концевым водородом монтмориллонита составляет 119,6–121,0° (корре-ляция с величиной угла правильного шестиугольника 120°, или 2,094 рад). Это указывает на благоприятные условия для sp2-гибридизации – перекрывания p-орби-талей в направлении связи и получения энергетически стабилизованного комплекса.

Рис. 8. Схема образования комплекса монтмориллонита с ВС

При внесении в систему новой сложноэфирной компоненты наиболее благоприятно расположение молекул силикатного материала между цепными молекулами ВС. Полученные результаты согласуются с положением: «Если при добавлении в систему ингредиента g образуется более устойчивый комплекс, зависимость в координатах «выделяющаяся теплота – количество g» имеет перелом или экстремум». Однако, согласно экспериментальным данным, правило работает только при близких моляр-ных соотношениях компонентов в комплексе «монтмориллонит–воски» (1:11:2).

Взаимодействие ВС с материалом опоки, включающим до 92 мас. % тонкозернис-того кремнезема и известково-глиноземистую породу в виде Al2O3, Fe2O3, оксидов магния и кальция, согласно РМ3-расчетам, протекает с образованием двух Н-связей. Получаемая структура шестичленного цикла (конформация «кресло») энергетически устойчива, что обусловлено благоприятным расположением активных атомов мате-риала сорбента и сорбата. Параметры водородных связей практически идентичны: длина связи I равна 3,09, а связи II – 2,92 ; тепловые эффекты сорбции составляют соответственно –13,7 и –14,1 кДж/моль и сопоставимы с энергией Ван-дер-Вааальсового взаимодействия молекул ВС. В элементарной ячейке силикатного материала происходит перераспределение электронной плотности, оказывающее влияние на активность других гидроксильных групп опоки. Оголенные ядра водорода ее концевых ОН–групп вторгаются в электронную оболочку атома кислорода группы –С=О ВС, оттягивая электронную плотность: заряд на кислороде снижается от

–0,3834 ед. до –0,3788 ед. (табл. 4). В перекрывании атомных орбиталей с образовани-ем Н-связей участвуют две неподеленные пары -электронов кислорода карбониль-ной группы ВС и атомы водорода гидроксильных групп опоки (бренстедовские кислотные центры). О вкладе последних в процесс комплексообразования свидетель-ствуют значения валентных углов при Н-связях (151,1° и 158,7°). На атомах водорода SiOH-групп опоки, кроме того, возрастает электронная плотность (табл. 4), перераспределяемая, за счет межатомного взаимодействия, на соседние атомы (элект-ронные эффекты). Длина углеводородного радикала ВС на свойства и энергетичес-кую устойчивость комплекса «опока – ВС» решающего влияния не оказывает.

Методом микроскопии на приборах Biolam и МБИ-6 (увеличение х 600) выявлено, что насыщение системы затравочными центрами, наблюдаемое при повышении со-держания неорганической добавки от 0,1 лишь до 0,3 мас. %, приводит к ускорению сорбции восков. Расход неорганического материала для нерафинированного масла следует определять исходя из массового отношения сорбент: ВС = 1:1 1:2.

На основании экспериментальных данных предложен механизм возникновения за-родышей восковых осадков в композиции «природный силикат – ВС – масло», со- гласно которому бренстедовский центр неорганического материала включается в об-разование Н-связи с одной молекулой ВС, однако с этим центром возможны Ван-дер-Ваальсовы контакты и второй молекулы ВС. Материал природного силиката играет

Таблица 4. Распределение зарядов на атомах комплекса «опока – ВС»

| Атом | Заряд на атоме, эл.-ст. ед. | |

| До взаимодействия | После взаимодействия | |

| H1 | 0,1797 | 0,1666 |

| H2 | 0,1766 | 0,1731 |

| O (карбонил.) | –0,3834 | –0,3788 |

роль координирующего агента, обеспечивающего стабилизацию конформации моле-кулы ВС; с увеличением его количества происходит иммобилизация системы:

силикат (1 молекула) + ВС (1 молекула) комплекс (1:1); (11)

силикат (1 молекула) + ВС (2 молекулы) комплекс (1:1) + ВС (1 несвязанная молекула); (12)

силикат (2 молекулы) + ВС (2 молекулы) комплекс (2:2). (13)

По истечении периода зародышеобразования (стадия I), индивидуального для каж-дого силикатного материала, последующий рост восковых осадков подчиняется схеме (10) (стадия II). Так, введение 0,1–2,0 мас. % опоковидных, бентонитовых, каолино-вых глин и -глинозема в неочищенное соевое масло с ССЖК = 0,07 моль/л дает не только высокий отбеливающий эффект (цветное число снижается с 35 до 10–12 мг I2/100 мл), но и обеспечивает уменьшение в 6–10 раз остаточного содержания ВС. Схожая динамика при малых расходах неорганических материалов (0,1 мас. %) наблюдается и на образцах рафинированного соевого масла: через 5–6 ч экспозиции при 12 °С остаточная концентрация ВС близка к равновесной (~90 мг/кг). При выделении восков из масел с ССЖК 0,007 моль/л выявлено, что период зародыше-образования, отвечающий времени сорбции ВС на минеральной поверхности (стадия I), составляет: 1,5–2 ч – для подсолнечного, 1 ч – для соевого и льняного масел. Последующий рост восковых осадков (стадия II) протекает за 4–5 ч, независимо от введенного материала, по типу Ван-дер-Ваальсовых взаимодействий Высокие резуль-

таты были получены на сорбенте из отработанного перлита в смеси с поваренной солью (1:1), что связано с попутным поступлением в систему примесных восков (12,4 мас. %), осколки кристаллов которых представляют собой готовые зародыши. В свою очередь, введение зикеевской опоки и германской отбельной земли Tonsil Optimum 210 FF позволяет добиться отличных результатов, если концентрации в системе неорганического сорбента и сорбата (ВС) близки или сопоставимы (различаются в 1,5–2 раза). Замена импортного материала бентонитовыми, опоковидными и каоли-новыми отечественными глинами требует увеличения продолжительности процесса от 5 до 6 ч. Сорбция восков на поверхности алюмосиликатов подчиняется уравнению кинетики первого порядка; постадийные константы скорости приведены в табл. 5.

Таблица 5. Расчетные константы скорости сорбции ВС и роста восковых осадков при введении 0,1 мас. % неорганических материалов в масла (t = 12 °С)

| Масло | Неорганический материал | К· 105, с–1 | Время достижения равновесия, ч | |

| Стадия I (сорбция ВС– зародыше- образование) | Стадия II (рост осадков) | |||

| Подсолнечное | Без добавки | 1,07±0,03 | 7,50±0,93 | 8 |

| KCl | 1,56±0,05 | 8,03±1,41 | 7 | |

| NaCl | 2,67±0,42 | 9,91±2,33 | 6 | |

| Смесь перлит – NaCl | 3,33±0,64 | 17,38±2,75 | 4 | |

| Натриевое ЖС | 1,86±0,25 | 9,63±1,94 | 6 | |

| Силикатный клей | 2,66±0,19 | 10,25±2,25 | 6 | |

| Соевое | Без добавки | 1,66±0,19 | 12,75±3,31 | 6 |

| Калужский бентонит | 2,91±0,22 | 12,41±4,83 | 6 | |

| -глинозем | 2,55±0,85 | 12,58±0,86 | 6 | |

| Зикеевская опока | 2,55±0,14 | 14,13±1,75 | 6 | |

| Tonsil Optimum 210 FF (Германия) | 2,91±0,14 | 15,72±3,94 | 5 | |

Также разработан микроскопический метод прогнозирования полноты выделения на фильтре комплекса «каолин–ВС» из маслосодержащих сред. В сочетании с полученными уравнениями регрессии, адекватность которых оценивали по критерию Фишера для заданного уровня значимости (вероятность 95 %), метод, в виду просто-ты реализации на практике и экономичности, представляет интерес для фармаколо-гии, пищевой химии и биохимии и рекомендуется к внедрению в отделах техничес-кого контроля промышленных предприятий.

В главе 6 рассмотрены вопросы активации каолина кислотными и щелочными ре-агентами и создания качественно новых сорбирующих материалов в комбинации с силикатом натрия, в том числе модифицированным карбамидом. С использованием рентгеноструктурного, ситового и седиментационного анализа, методов ИК спектро-скопии, потенциометрии и адсорбции по метиленовому голубому установлены харак-теристики исходного сырья (Самарская обл.): рН вытяжки из 1 %-ной водной диспер-сии 6,0; зерновой состав, мас. %: 0,3…1,2 мкм – 3–4; 1,2…2,5 мкм – 8–9; 2,5…5 мкм – 15–17; 5…10 мкм – 23–25; 10…20 мкм – 33–35; 20…40 мкм – 13–15; удельная поверхность 27 м2/г; отношение интенсивностей пиков I3696/I3620 1,5; спектральный коэффициент A = 6,0, рентгеновский коэффициент «Хинкли» C = 0,64; наличие минеральных примесей – -кварц ( 5–8 мас. %) и Fe2O3 (0,02 мас. %).

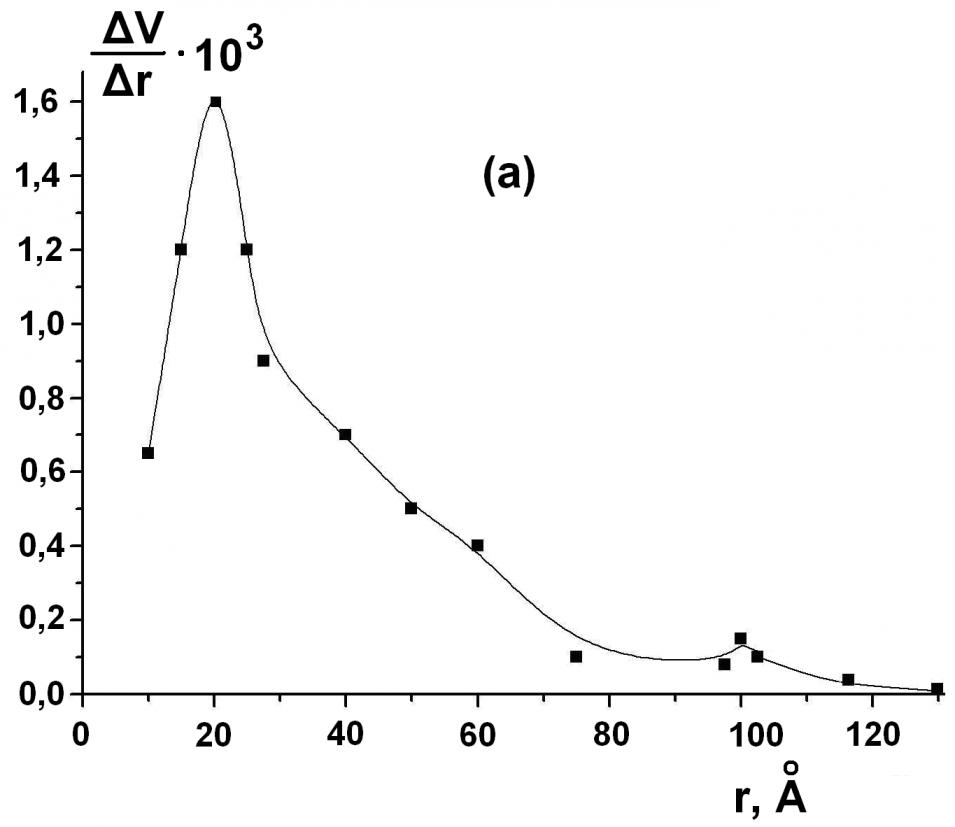

Распределение пор по радиусам, полученное по данным рентгеновского рассеяния на малых углах, выявило преобладание в каолине переходных пор размером 20–260 (рис. 9, а). Это позволяет сорбировать из маслосодержащих сред как неорганические (катионы тяжелых металлов), так и органические соединения (воски, СЖК, фосфати-ды, белки и пр.). Показано, что существенного изменения свойств материала можно добиться путем обработки его поверхности органическими кислотами. При активации материала уксусной кислотой (УК) протекают стадии: 1) замена примесных ионов обменного комплекса сорбента Х+ (в первую очередь, натрия) на ионы водорода:

[Гл] Х+ + CН3СOOH = [Гл] H+ + CН3СOOХ; (14)

2) растворение полуторных оксидов – Fe2O3 (0,02 мас. %) и Al2O3 с образованием ацетатов железа и алюминия:

R Fe2O3 + 6 CН3СOOH = R + 2 Fe(СOOH)3 + 3 Н2O; (15)

R Al2O3 + 6 CН3СOOH = R + 2 Al(СOOH)3 + 3 Н2O; (16)

3) частичное разрушение кристаллической решетки с подрастворением ионов Al3+ в октаэдрах.

Рис. 9. Распределение объема пор по радиусам для исходного каолина (а) и каолина, активированного концентрированной уксусной кислотой (б)

Установлено, что преобладающими являются 1 и 2 стадии и, несмотря на вынос 7–10 % ионов алюминия на поверхность, значительного разрушения кристаллической решетки каолинита не происходит. Данные рентгеновского анализа, спектрофото-метрии и изменение отношения I3698/I3620 указывают на слабое снижение упорядочен-ности структуры породообразующего минерала; удельная поверхность повышается до 34 м2/г; максимумы r смещаются в область 30–55 (рис. 9, б), свидетельствуя о получении более крупнопористого сорбента. Выявлено, что формирование сольват-ной оболочки вокруг алюмосиликатных частиц завершается при концентрации уксус-ной кислоты ~1,2 мас. % и массовом отношении Т: Ж =1:1.

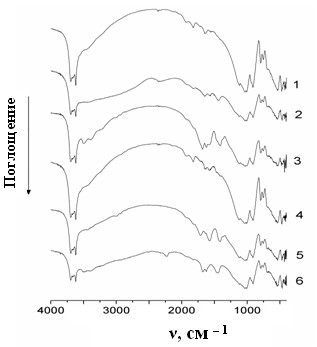

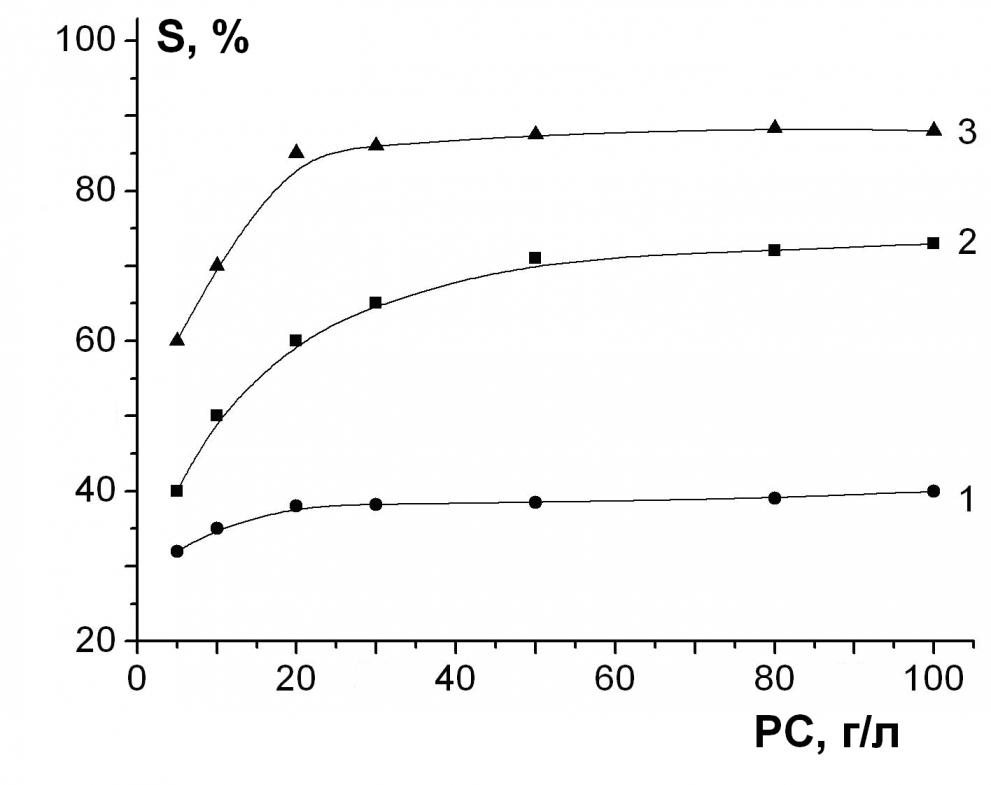

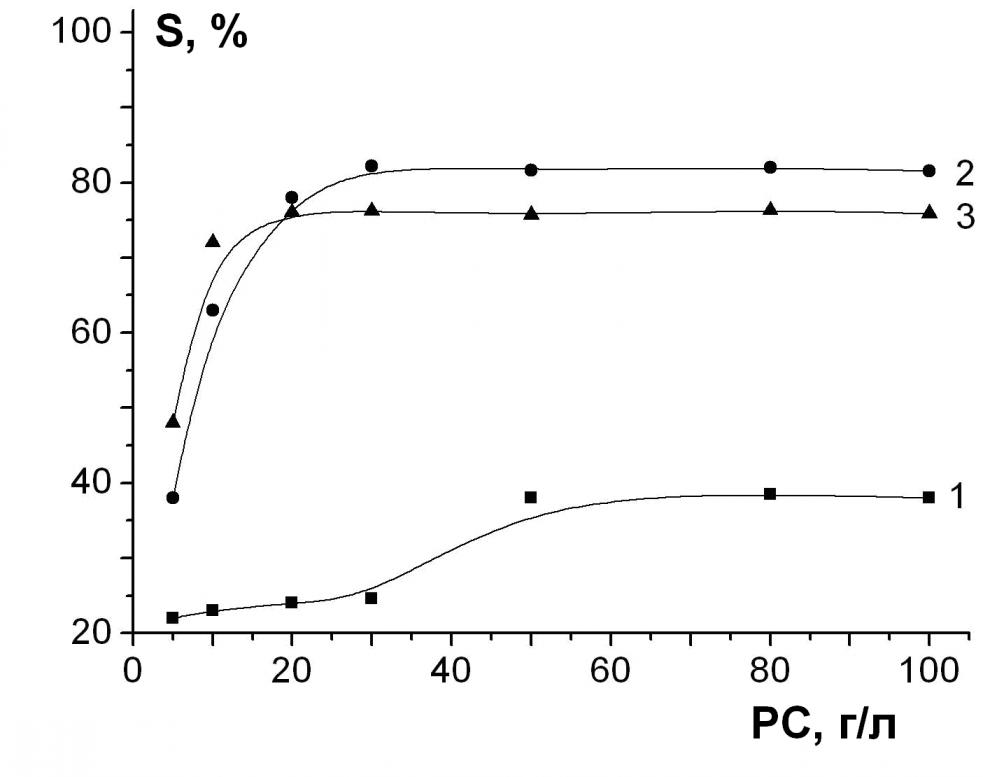

Практическая сторона вопроса заключается в том, что каолин, активированный 6 %-ным раствором уксусной кислоты при отношении Т:Ж = 1:1, по эффективности действия на систему «льняное масло–пигмент» в условиях повышенных температур (80 °С) превосходит сорбент Engelhard (США–Нидерланды): при расходе 1,5–2,0 мас. % и перемешивании фаз с интенсивностью 60–80 мин–1 в течение 30 мин. степень извлечения красящих веществ достигает 75 %. Материал обладает повышенными сорбционными свойствами и в отношении ВС, содержащихся в льняном масле (рис. 10): при расходе 0,2 мас. %, интенсивности перемешивания 80 мин–1 и температуре 12 оС через 5 ч удается достичь остаточного содержания восков в системе, близкого к 90 мг/кг масла, что отвечает получению прозрачного продукта очистки. Таковой с цветным числом 10 мг I2/100 см3 и с ССЖК 0,007 моль/л может использоваться в области фармацевтической химии как источник биологически незаменимых -полиненасыщенных жирных кислот, входящих в состав клеточных мембран живых организмов. Полученные данные использованы при подготовке заявки № 2006112305/13 «Способ очистки растительных масел от восков» (пат. № 2317322 РФ) и приняты к внедрению в Центре семейной медицины «Мега» (Иваново). Сорбция восков из льняного масла на каолине – как природном, так и активированном – подчиняется уравнению кинетики первого порядка. Константы скорости сорбции (kI) на активированном каолине 3,23·10–5 с–1 и на сорбенте Engelhard 3,87·10–5 с–1 близки друг к другу (табл. 6), а расчетные тепловые эффекты процесса при стандартных условиях (–71,2…–90,5 кДж/моль) сопоставимы с литературными данными и имеют тот же порядок, что и полученные полуэмпирическими методами РМ3, АМ1. В табл. 6 представлены также константы скорости роста восковых осадков (kII) при

Рис. 10. Зависимость остаточного содержания восков в льняном масле от продолжительности обработки сорбентом. Расход сорбента 0,2 мас. %. Температура 12 °С, интенсивность перемешивания 60 мин–1. 1 – каолин; 2 – каолин, обработанный уксусной кислотой (УК), концентрация 6 мас. % при Т:Ж = 1:1; 3 – сорбент Engelhard

Таблица 6. Константы скорости (k105) процесса выделения восков на материалах алюмосиликатных сорбентов, с–1

| Температура, °С | Каолин (ТУ 5729-016-48174985-2003) | Активированный каолин | Сорбент Engelhard (США) | |||

| kI | kII | kI | kII | kI | kII | |

| 12 | 2,38±0,17 | 6,55±0,87 | 3,23±0,21 | 9,94±2,12 | 3,87±0,53 | 10,83±1,16 |

| 17 | 0,75±0,03 | 2,95±0,37 | 1,90±0,06 | 4,19±0,39 | 2,62±0,17 | 5,05±0,41 |

| 20 | 0,56±0,03 | 2,10±0,26 | 1,43±0,07 | 2,82±0,13 | 1,90±0,14 | 3,46±0,26 |

| 25 | 0,11±0,02 | 1,44±0,21 | 0,17±0,01 | 1,87±0,27 | 0,28±0,02 | 2,14±0,21 |

= 1–6 ч (стадия II). Для прогнозирования полноты выделения комплекса «активированный каолин–ВС» на фильтре рекомендовано использовать прямую мик-роскопию (1540), а данные обрабатывать методом Гаусса или обратных матриц.

Показано, что в ходе обработки каолина смесью органических кислот, входящих в состав яблочного и виноградного уксусов и расположенных по константам диссоциа-ции в ряд винная (9,710–4)> лимонная (8,210–4)> янтарная (6,6510–4)> яблочная (3,9510–4)> молочная (1,410–4)> уксусная (1,810–5), возрастают электропроводность образцов и прочность коагуляционной структуры (N) (в 2–7 раз). При введении активатора яблочного уксуса N достигает 1,0–1,2 МВт/м3, а при введении виноград-ного уксуса с повышенным (в 40 раз) содержанием винной кислоты, – 2,0–3,6 МВт/м3. Зависимости индекса течения от концентрации органических кислот имеют максимум в диапазоне 03 мас. %. Поведение суспензий свидетельствует о том, что вокруг частиц твердой фазы образуется сольватная оболочка, в формировании ко-торой участвуют молекулы полярных электролитов, а внедрение новых кислотных фрагментов приводит к упрочнению коагуляционной структуры. По завершении фор-мирования оболочки (СК ~ 3 мас. %) увеличение содержания кислот не сопровожда-ется кардинальным изменением реологических параметров системы. Согласно дан-

ным ИК-спектроскопии, обработка материала уксусами, в целом, не затрагивает структуру каолинита, поскольку интенсивность полос при 10321029 см–1 (октаэд-рические слои Al3+ с О2– и ОН–) и 913912 см–1 (кислородсодержащая группа Si–O) по мере увеличения концентрации групп CООН изменяется мало. Возрастает поглоще-ние в интервалах 36002900 см–1 (связанные ОН-группы) и 16511644 см–1, послед-ний из которых отвечает асимметричным валентным колебаниям СОО-групп, накла-дывающимся на деформационные колебания молекул воды в полимергидратной фор-ме. Выявлено, что при хранении активированного материала в изогидрических усло-виях прочность коагуляционной структуры, в виду окончательного формирования сольватных оболочек вокруг частиц твердой фазы, снижается на 10–30 %.

Также изучены возможности активации природных силикатов в положительном столбе тлеющего разряда аргона; показано, что их электропроводящие и сорбционные свойства определяются особенностями состояния поверхности (границ излома струк-туры). Установлено, что удельное сопротивление для образца каолина с емкостью катионного обмена Е 0,046 мг-экв/г уменьшается в 1,62,0 раза, а для голубой глины (основа – монтмориллонит) возрастает слабо и, не превышая 0,30 МОмсм, ре-лаксирует к начальному значению. Предложена схема обработки в реакторе проточ-ного типа (расход газа 2,5 см3/с; давление 100 Па, ток разряда 20 мА; = 10 мин.), при которой происходит десорбция ионов – компенсаторов заряда с изломов кремнекис-лородной сетки и образование поверхности типа расколотого кристалла:

Ar + Ar+ + 2 ; (17)

. (18)

Эту поверхность характеризуют два вида активных центров: первый, в состоянии недостатка электронной плотности, включает положительно заряженный атом крем-ния, а второй – завершает кислородный атом с избыточным отрицательным зарядом. В случае более высоких энергетических воздействий следует ожидать отрыва катио-нов щелочных металлов или протона с поверхности образца и фиксации на ней отрицательного заряда, что сказывается на кислотности природного алюмосиликата. Такая структура обеспечивает усиление на 50–100 % сорбционного сродства каоли-нита к сывороточному альбумину (рI = 4,9), включающему NH2– и СООН-группы; при этом азот NH2–групп, вероятно, довольно активен на поверхности алюмосили-ката. В щелочной среде (рН 8,5) сорбция (3,4 мг/г сорбента) на 20 % выше, чем на голубой глине, а максимальный эффект (6,6 мг/г сорбента) обеспечивается при рН 4,5–5,0 из 7 %-ной водной суспензии, подкисленной раствором биостимулятора эсвицина, что представляет интерес для фармацевтической химии и медицины.

Обычно каолин вводят в жидкие среды в виде порошков, и затем необходимо про-водить фильтрацию; использование же гранулированных форм способствует упроще-нию технологии очистки сред. В этой связи впервые в комплексе изучены структур-но-механические, пористые и сорбционные свойства формовочных масс из каолина, включающего до 95 % каолинита, активированного недефицитными агентами – сили-катом натрия, карбамидом, уксусной кислотой (табл. 7, 8), что позволяет регулиро-вать параметры очистки маслосодержащих сред. Установлено, что введение до 30 мас. % силиката натрия (табл. 7, обр. 2) перемещает систему «каолин–вода» (обр. 1) из IV-го в V-й структурно-механический тип (рис. 11) с преобладанием медленных упругих деформаций: пластичность (ПС = 3,7·10–6 с–1) снижается на 24 % при адек-ватном увеличении эластичности (20 %) и периода релаксации (10 %). Мощность на разрушение коагуляционной структуры возрастает в 2 раза, а индекс течения уменьшается до 0,3, что благоприятствует экструзии сложнопрофильных изделий; прочность гранул увеличивается в 11–14 раз, достигая 8–9,5 МПа (табл. 8, обр. 2); однако, за счет образования на поверхности частиц твердой фазы малопроницаемой

Рис. 11. Диаграмма развития деформаций

в формовочных массах на основе каолина.

Дисперсная фаза: 1–3 – каолин; 4–6 – каолин,

обработанный УК. Дисперсионная среда:

1,4 – вода; 2, 5 – силикат натрия; 3, 6 – силикат

натрия, модифицированный карбамидом

Таблица 7. Физико-механические характеристики композиций из каолина и силиката натрия

| № обр. | Дисперсионная среда | Структурно-механические характеристики | Реологические характеристики | |||||

| Пластичность, Пс106, с–1 | Эластичность, | Период релаксации,, с | Полная мощность на течение, N, МВт/м3 | Мощность на разрушение коагуляционной структуры, N, МВт/м3 | Константа консистенции, 0, Пас | Индекс течения, n | ||

| Дисперсная фаза – каолин | ||||||||

| 1 | Вода | 3,7 | 0,5 | 487 | 38,9 | 12,1 | 214,2 | 0,4 |

| 2 | СН* | 2,8 | 0,6 | 555 | 56,5 | 28,4 | 994,7 | 0,3 |