Обоснование параметров рычажно-кулачкового механизма динамического лункообразователя для посадки лесных культур

| На правах рукописи |

| МАРКОВ Олег Борисович |

| обоснование параметров рычажно-кулачкового механизма динамического лункообразователя для посадки лесных культур |

| 05.21.01 – Технология и машины лесозаготовок и лесного хозяйства |

| АВТОРЕФЕРАТ |

| диссертации на соискание учёной степени |

| кандидата технических наук |

| Петрозаводск – 2006 |

| Работа выполнена в государственном образовательном учреждении высшего профессионального образования ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ |

| Научный руководитель - доктор технических наук, профессор, Цыпук Александр Максимович |

| Официальные оппоненты - доктор технических наук, профессор, Александров Валентин Александрович - кандидат технических наук, доцент, Белый Евгений Константинович |

| Ведущая организация - Санкт-Петербургский научно-исследовательский институт лесного хозяйства |

| Защита состоится 22 декабря 2006 г. в 16 часов на заседании диссертационного совета Д 212.190.03 при государственном образовательном учреждении высшего профессионального образования ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ (185910, г. Петрозаводск, пр. Ленина, 33, ПетрГУ). |

| С диссертацией можно ознакомиться в библиотеке государственного образовательного учреждения высшего профессионального образовании ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ |

| Автореферат разослан 21 ноября 2006 г. |

| Учёный секретарь диссертационного совета В. В. Поляков |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Механизация лесовосстановительных работ особенно актуальна для таежной зоны РФ, где лесная промышленность является основной отраслью экономики, а количество трудоспособного населения сокращается.

В Республике Карелия, например, за период с 2000 по 2004 г. площадь рубок возросла с 66,4 до 79,2 тыс. га, а объем лесовосстановительных работ снизился с 26,9 до 22,5 тыс. га. Численность работающих на лесозаготовках и в лесном хозяйстве сократилась с 24,7 до 17, 9 тыс. чел. Разрыв между заготовкой и восстановлением леса увеличивается.

Известно, что наиболее эффективным способом выращивания леса является посадка сеянцев и саженцев. Однако, существующие лесопосадочные машины недостаточно надежны в условиях таежной зоны.

При работе на вырубках с большим количеством пней и камней целесообразно разделить процесс посадки леса на механизированную подготовку посадочных мест (энергоемкая операция) и ручное внесение в них растений с заделкой корней (относительно легкая операция, но требующая повышенной точности). Наиболее приспособленными для такой технологии являются лункообразователи с рабочими органами ударного действия, общая теория разработки и применения которых находится на этапе становления.

Правильный выбор параметров механизма привода лункообразователя определяет не только его работоспособность, но и качество посадочных мест. Установлено, что наибольшим нагрузкам при работе подвергаются качающийся рычаг рабочего органа и кулачковый механизм привода. Это связано с внутренней динамикой рычажно-кулачкового механизма при накоплении энергии и внешней его динамикой (ударами о почву, пни, камни).

Таким образом, разработка методики расчетов параметров наиболее нагруженных частей лункообразователей (включая программное обеспечение) является актуальной.

Работа выполнена в ПетрГУ в рамках федеральной целевой научно-технической программы «Исследования и разработки по приоритетным направлениям развития науки и техники» на 2002-2006 годы, № РИ-19.0/001/575.

Цель работы. Повышение эффективности работы динамических лункообразователей для посадки лесных культур путем разработки и совершенствования методики проектирования механизма привода рабочих органов.

Объекты и методы исследований. Объектами исследований являются динамические лункообразователи для посадки лесных культур, в частности, модели Л–2 и Л–2У, агрегатируемые с колесными и гусеничными тракторами классами тяги 1,4 кН и 3 кН. изготовленные на Петрозаводском ремонтно-механическом заводе опытными партиями.

В работе использованы методы прикладной механики в сочетании с методами математического моделирования систем деформируемых тел при соударениях, имитационное компьютерное моделирование, лабораторные испы-

тания нагруженности деталей и проверка механизмов в производственных условиях.

Научная новизна работы. Обоснована общая методика расчета составляющих рабочего цикла динамического лункообразователя, что позволило обеспечить образование посадочных мест в соответствии с лесотехническими требованиями в реальном диапазоне условий работы агрегата.

Разработана математическая модель определения времени падения рычага, позволяющая автоматизировать расчеты параметров профиля кулачка приводного механизма, обеспечивающие синхронизацию его работы с движущейся тяговой машиной.

Предложена методика проектирования механизма привода рабочих органов, позволяющая получать оптимальный профиль кулачка с учетом возможности агрегатирования лункообразователя с различными типами тяговых машин при варьировании их параметров в реальном диапазоне рабочих скоростей движения и частот вращения валов отбора мощности.

Разработаны математические модели для определения нагруженности качающегося рычага лункообразователя при соударении в типовых технологических ситуациях, характерных для нераскорчеванных вырубок таежной зоны РФ.

Значимость для теории и практики. Разработанная методика проектирования механизма привода лункообразователя вносит вклад в теорию проектирования и применения лесохозяйственных машин с рабочими органами динамического типа.

Разработанная программа расчета параметров кулачкового механизма позволяет сократить время и повысить качество проектирования лункообразователей в процессе опытно-конструкторских работ с учетом агрегатирования с различными тяговыми машинами.

Расчет по предложенным моделям определения нагрузок, возникающих при работе динамического лункообразователя в среде препятствий, позволяет конструкторам с минимальной затратой времени подобрать оптимальные прочностные и геометрические параметры деталей механизма привода.

Предложенные математические модели и компьютерные программы для их реализации позволят организовать процесс исследований машин нового типа – динамических лункообразователей в научных организациях и обеспечить их изучение в лесотехнических вузах.

Основные положения, выносимые на защиту:

- Общая методика расчета составляющих рабочего цикла динамического лункообразователя, применение которой позволяет обеспечить образование посадочных мест в соответствии с лесотехническими требованиями в реальном диапазоне условий работы агрегата.

- Математическая модель для определения времени падения рычага, позволяющая рассчитывать параметры профиля кулачка приводного механизма, обеспечивающие синхронизацию его работы с движущейся тяговой машиной.

- Методика проектирования механизма привода рабочих органов и позволяющая получать оптимальный профиль кулачка с учетом возможности

агрегатирования лункообразователя с различными типами тяговых машин при варьировании их параметров.

- Новые математические модели для определения нагруженности качающегося рычага лункообразователя при соударении с характерными препятствиями на вырубке.

- Методика и результаты экспериментальных исследований рычажно-кулачкового механизма лункообразователя в лабораторно-полевых условиях.

- Выводы и рекомендации по повышению эффективности лункообразователя.

Обоснованность и достоверность результатов исследований. Достоверность результатов теоретических исследований подтверждается выбором и соответствующим применением механико-математических методов исследований и данными лабораторных экспериментов. Проверка результатов осуществлена в производственных условиях на посадке лесных культур в арендной базе ОАО «Сегежский ЦБК».

Апробация работы. Основные положения работы обсуждались на II международной научно-технической конференции «Новые информационные технологии в целлюлозно-бумажной промышленности и энергетике» (Петрозаводск, 2002), на III междисциплинарной конференции с международным участием НБИТТ-21 (Петрозаводск, 2004), на научных семинарах кафедры технологии и оборудования лесного комплекса лесоинженерного факультета ПетрГУ (2001 – 2006).

Публикации. По теме диссертации опубликовано 14 научных трудов, в том числе одна статья в журнале из перечня ВАК, и один патент на полезную модель РФ № 56766.

Реализация работы. Основные результаты использованы в НИР № 02.2.006 04941 «Внедрение в производство лункообразователя Л–2У» при проведении лесовосстановительных работ на вырубках ОАО «Сегежский ЦБК».

Разработанные методики, компьютерные программы и установка для лабораторно-полевых исследований лункообразователя используются в учебном процессе на лесоинженерном факультете и при выполнении научно-исследовательских и опытно-конструкторских работ в ПетрГУ.

Структура и объем работы. Диссертация состоит из введения, четырех разделов, общих выводов, заключения, списка использованных источников и двух приложений. Общий объем работы 163 страницы, 57 рисунков, 31 таблица. Список использованных источников включает 104 наименования.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность темы диссертационной работы, формулируются её цель и задачи, практическая значимость, научная новизна, а так же положения, выносимые на защиту.

В первом разделе рассмотрены преимущества лункообразователей с рабочими органами динамического типа перед другими машинами для создания лесных культур.

Основополагающими научными трудами в области создания и применения лесопосадочных машин являются работы И. М. Зимы, Т. Т. Малюгина, И. М. Бартенева, Г. А. Ларюхина, Г. Б. Климова, М. П. Албякова, В. А. Александрова, А. И. Соколова и других исследователей и разработчиков.

Работа по реализации принципа формирования посадочных мест ударами без остановки агрегата была начата в 1971 г. в Ленинградской лесотехнической академии (С.-Пб ГЛТА) авторским коллективом в составе С. А. Помогаева, В. И. Евсюнина, А. М. Цыпука (ответственный исполнитель) и других.

Руководил работой профессор С. Ф. Орлов, и завершилась она в 1974 г. созданием опытного образца лесопосадочной машины ЛТУ-1, отмеченной Золотой медалью ВДНХ СССР.

С 1975 г. эта работа при участии А. Э. Эгипти, И. Р. Шегельмана и других была продолжена в ПетрГУ. Изготовление опытных образцов и партий лункообразователей выполнялось на заводах: Петрозаводском ремонтно-механическом «Кареллеспром», Онежском тракторном, Великолукском «Лесхозмаш» и Вырицком опытно-механическом заводе Ленинградского НИИ лесного хозяйства (С.-Пб НИИЛХ).

Теоретические и экспериментальные обоснования лункообразователя выполнялись в ПетрГУ при участии Е. Г. Митрофанова и Е. К. Белого и других сотрудников до 90-х годов прошлого века, но до завершения доведены не были в связи с прекращением НИР по причинам, не зависящим от разработчиков.

Опыт предыдущих исследований показал, что повышение эффективности динамических лункообразователей выражается в сокращении сроков их разработки, снижении материалоемкости конструкции, возможности агрегатирования с различными тяговыми машинами, оптимизации нагруженности привода, соответствии размеров лунки размерам посадочного материала и устойчивом образовании рядом с лункой комка почвы для заделки корней.

Все эти показатели зависят от характеристик рычажно-кулачкового механизма привода рабочего органа, поэтому обоснование его параметров, а также исследование нагруженности остаются в числе наименее изученных вопросов теории динамического лункообразователя.

Лункообразователь работает в режиме ударов, которые представляют собой процессы взаимодействия тел с нарастанием и убыванием сил в очень короткие промежутки времени по сравнению с рабочим циклом машины.

Проблемой удара занимались X. А. Рахматуллин, Н. А. Кильчевский, В. Гольдсмит, С. П. Тимошенко, Я. Г. Пановко, В. Л Бидерман и другие ученые. В разделе приведен обзор теорий механического удара и выбран подход к моделированию ударных нагрузок в рычаге лункообразователя.

На основании выше изложенного, были поставлены задачи исследования:

- Разработать методику расчета параметров рабочего цикла механизма привода динамического лункообразователя, позволяющую обеспечивать заданный шаг посадки и геометрические параметры посадочных мест в соответствии с действующими лесохозяйственными требованиями для любого типа базовой тяговой машины.

- Разработать математическую модель для определения времени падения рычага лункообразователя, позволяющую рассчитывать параметры профиля кулачка приводного механизма, обеспечивающие синхронизацию его работы движущейся тяговой машиной.

- Разработать методику проектирования механизма привода рабочих органов и программу для ее реализации, позволяющую получать оптимальный профиль кулачка с учетом возможности агрегатирования лункообразователя с различными типами тяговых машин при варьировании их параметров в реальном диапазоне рабочих скоростей движения и частот вращения валов отбора мощности.

- Разработать и исследовать математические модели работы качающегося рычага лункообразователя, позволяющие оценивать его нагруженность при соударении с характерными препятствиями на нераскорчеванных вырубках.

- Разработать методику экспериментальных исследований нагруженности рычажно-кулачкового механизма лункообразователя в лабораторно-полевых условиях и выполнить сравнение результатов теоретических исследований с данными эксперимента.

- Проверить полученные на основе использования предложенных методик проектирования и расчета конструктивные решения рычажно-кулачкового механизма привода рабочих органов лункообразователя в производственных условиях.

- Разработать практические рекомендации по совершенствованию конструкций и повышению эффективности применения лункообразователей.

Во втором разделе разработана методика расчета составляющих рабочего цикла динамического лункообразователя с целью приготовления в почве посадочного места заданных размеров, а также снижения нагрузок на кулачок и его вал, при этом использовались возможности современного программного обеспечения и технических средств.

Модель работы рычажно-кулачкового механизма привода лункообразователя может быть представлена в виде аналитических выражений и графически.

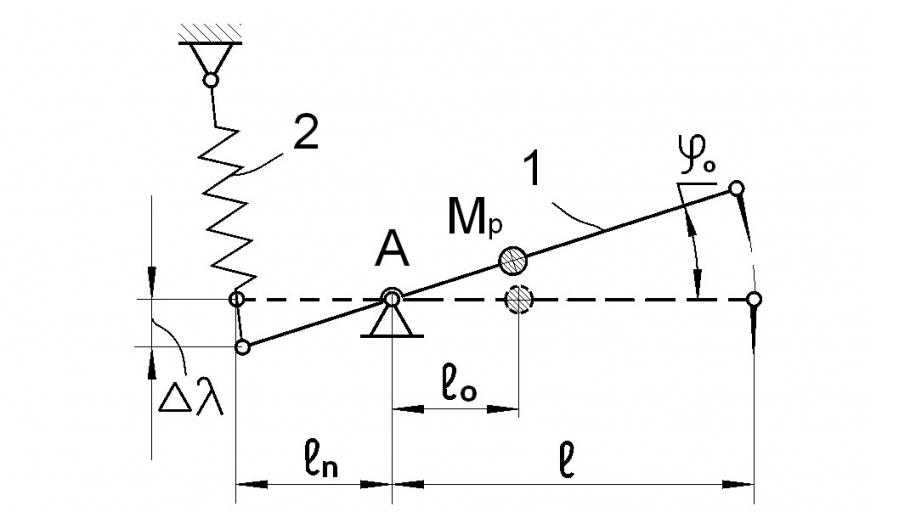

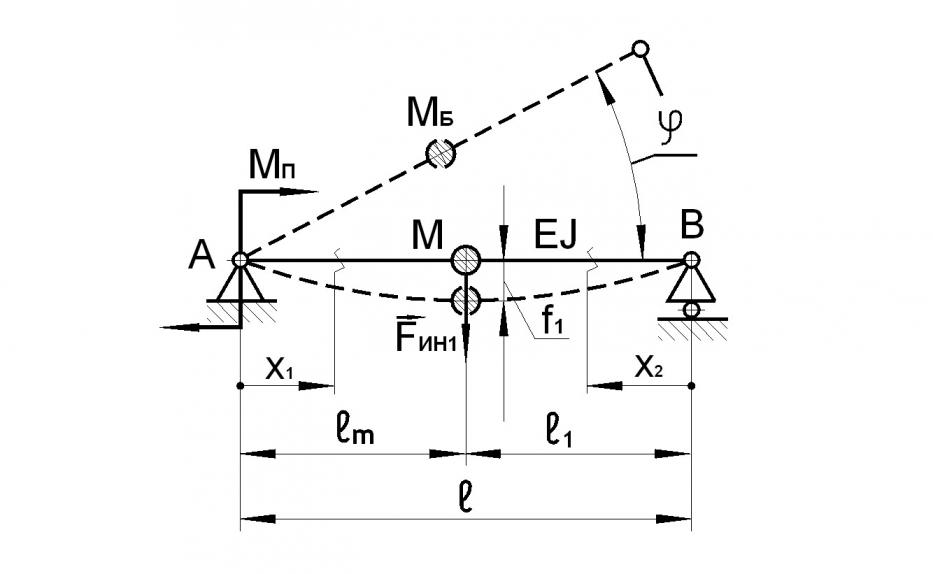

Схема лункообразователя представлена на рис 1.

Рычаг 1 приводится в движение кулачковым механизмом 2. При подъеме рычага пружина 3 растягивается, накапливая потенциальную энергию. Привод лункообразователя осуществляется от вала отбора мощности трактора (ВОМ) с частотой вращения N через червячный редуктор 4 с передаточным отношением IR, в результате чего на валу кулачка создается крутящий момент Т1, а на ролике кулачкового механизма сила F12.

Лункообразователь опирается на лыжу 5. На конце рычага 1 шарнирно закреплена плоская игла 6, положение которой в момент заглубления показано в поз. I. В процессе движения лункообразователя с постоянной скоростью V игла переходит в поз. II, при этом в почве образуется лунка 7 и комок почвы 8.

На качество посадочного места влияют следующие параметры: V – скорость трактора; N – частота вращения вала отбора мощности; IR – передаточное отношение редуктора; IL – длина иглы; ![]() – длина рычага;

– длина рычага;

Рис. 1 – Принципиальная схема образования посадочного места

лункообразователем

AL – расстояние до упора; - угол между осью иглы и нормалью к оси рычага в момент полного внедрения иглы; SL1 – длина посадочного места; Но – расстояние от поверхности грунта до оси вращения рычага; tр – время опускания рычага; р – число рабочих профилей кулачка.

Время опускания рычага определяется так:

![]() , (1)

, (1)

где ![]() – время поворота рычага до начала внедрения;

– время поворота рычага до начала внедрения; ![]() – время поворота рычага при внедрении иглы в почву.

– время поворота рычага при внедрении иглы в почву.

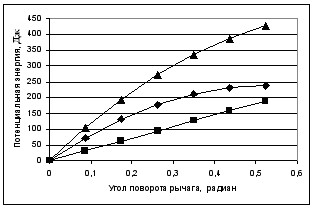

Время ![]() вычисляется через угловую скорость рычага и потенциальную энергию системы рычаг – пружина см. рис. 2.

вычисляется через угловую скорость рычага и потенциальную энергию системы рычаг – пружина см. рис. 2.

Величина угловой скорости рычага зависит от следующих параметров:

, (3)

, (3)

где ![]() – расстояние до пружины;

– расстояние до пружины; ![]() – момент инерции рычага относительно оси, проходящей через точку А перпендикулярно плоскости вращения рычага, кг м2;

– момент инерции рычага относительно оси, проходящей через точку А перпендикулярно плоскости вращения рычага, кг м2; ![]() – угол поворота рычага (

– угол поворота рычага (![]() ); С – жесткость пружины, Н/м; Р1 – сила пружины при предварительной деформации (рычага в крайнем нижнем положении);

); С – жесткость пружины, Н/м; Р1 – сила пружины при предварительной деформации (рычага в крайнем нижнем положении); ![]() – масса рычага, кг;

– масса рычага, кг; ![]() – ускорение свободного падения 9,81 м/с2;

– ускорение свободного падения 9,81 м/с2; ![]() – расстояние от шарнира до центра тяжести рычага.

– расстояние от шарнира до центра тяжести рычага.

Угловая скорость рычага изменяется в процессе его поворота, поэтому время поворота до начала внедрения определяется так:

. (4)

. (4)

По расчетам, это время находится в пределах 0,16 – 0,26 с.

Время![]() внедрения иглы изменяется в зависимости от сопротивления почвы смятию в пределах 0,05 до 0,065 с. В расчетах рекомендуется принимать его равным 0,06 с. Максимальная погрешность при этом 0,01 с есть величина малая, по сравнению с временем поворота рычага до внедрения в почву, с которым суммируется время внедрения иглы в почву, см. (1).

внедрения иглы изменяется в зависимости от сопротивления почвы смятию в пределах 0,05 до 0,065 с. В расчетах рекомендуется принимать его равным 0,06 с. Максимальная погрешность при этом 0,01 с есть величина малая, по сравнению с временем поворота рычага до внедрения в почву, с которым суммируется время внедрения иглы в почву, см. (1).

При моделировании профиля кулачка сначала определяется время падения рычага, затем углы поворота рычага и соответствующие им фазовые углы кулачка. Профиль кулачка должен получиться таким, чтобы смягчить ударные нагрузки в момент возникновения контакта высшей кинематической пары (ролик-кулачок), при этом обеспечить извлечение иглы без разрушения посадочного места. Для получения данных о напряжениях в кинематической паре производится силовой анализ кулачкового механизма известным методом.

На участке движения машины длиной S, соответствующем извлечению иглы из посадочного места, толкатель должен повернуться на угол ![]() с постоянной скоростью, чтобы игла придерживала комок почвы, ограниченно выдвинутый из лунки, на ее краю.

с постоянной скоростью, чтобы игла придерживала комок почвы, ограниченно выдвинутый из лунки, на ее краю.

Фазовый угол поворота кулачка на этом участке определится так:

![]() . (5)

. (5)

Для уменьшения динамических воздействий при извлечении иглы из почвы на профиле кулачка введен переходный участок с синусоидальным законом изменения аналога ускорений ![]() .

.

Интегрируя его дважды, получаем угол поворота ![]() перемещения толкателя на этом участке:

перемещения толкателя на этом участке:

, (6)

, (6)

где ![]() – угол поворота кулачка, который задается в пределах

– угол поворота кулачка, который задается в пределах ![]() ;

; ![]() берется в долях от угла

берется в долях от угла ![]() , определяемого по формуле:

, определяемого по формуле:

![]() (7)

(7)

где К – коэффициент скорости извлечения иглы из почвы. В качестве ограничения принято, что контактная сила F12, в момент извлечения иглы не должна превысить ее величину при максимальном натяжении пружины 3 в

верхнем положении рычага, см. рис. 1.

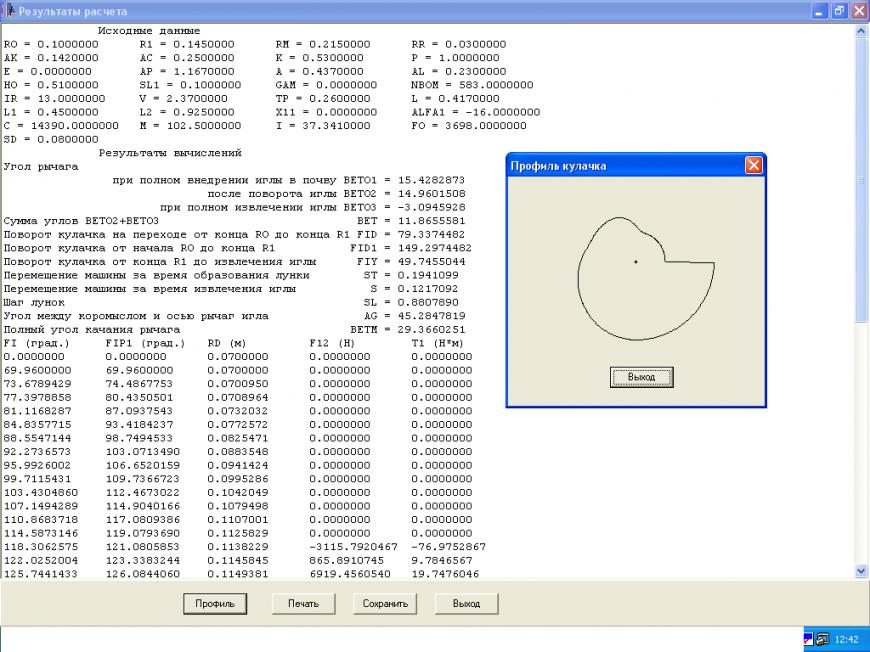

На основе данной методики была составлена программа на языке С++ (свидетельство о регистрации № ГР 50200600823 от 30.05.2006). Программа предусматривает два режима работы: алгоритм первого режима (рис. 2) обеспечивает построение профиля кулачка и определение передаточного отношения редуктора в зависимости от параметров трактора без изменения параметров базовой модификации лункообразователя Л-2У; алгоритм второго режима дополнительно обеспечивает возможность изменения всех параметров лункообразователя, и предназначен для проектирования новых его моделей и модификаций.

Рис. 2 – Алгоритм режима оптимизации профиля кулачка при

агрегатировании лункообразователя с различными тяговыми машинами

В результате работы программы на дисплей выводятся профиль кулачка и таблица значений его полярных координат, а также значения контактной силы и крутящего момента на валу кулачка, см. рис. 3.

Рис. 3 – Результаты вычислений и профиль кулачка

По расчетам, максимальное значение контактной силы в высшей кинематической паре при моделировании рычажно–кулачкового механизма Л – 2 (с предварительным натяжением пружины 100 Н) составило 5750 Н, а крутящего момента на кулачке 316,8 Нм. Если увеличить перемещение S (как это сделано на Л – 2У), то сила уменьшается более чем в два раза, а крутящий момент примерно на треть.

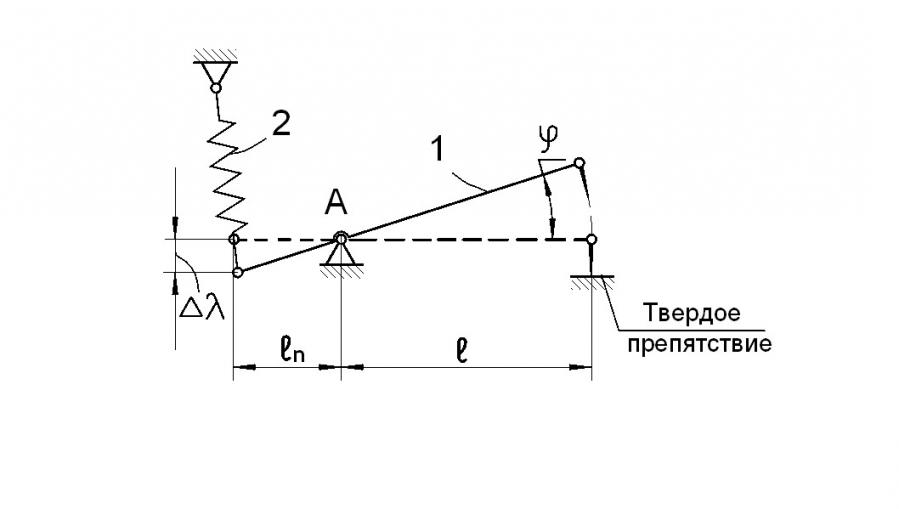

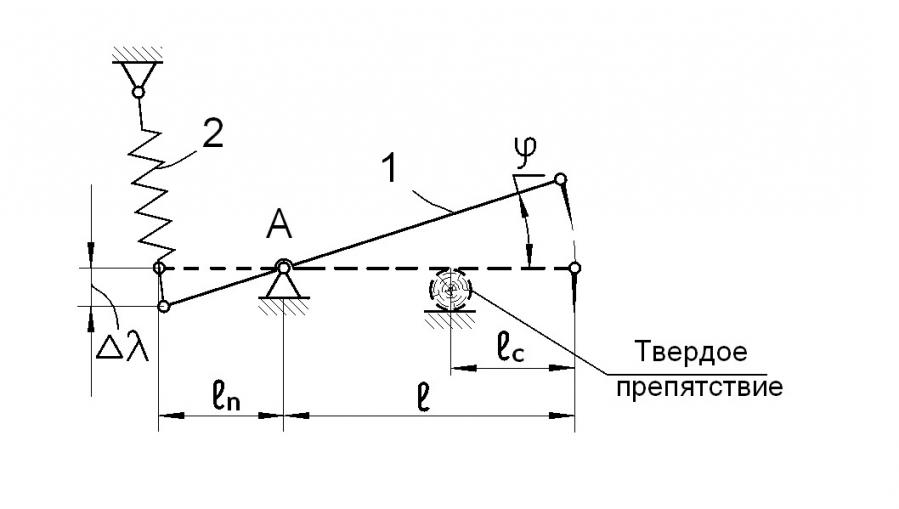

Третья глава посвящена теоретическому исследованию соударения рычага лункообразователя с препятствиями.

Основными препятствиями, затрудняющими проведение механизированных работ на вырубках, являются пни, валежник, порубочные остатки, валуны на поверхности почвы, а также корни и твердые минеральные включения в обрабатываемом почвенном слое.

Наиболее опасными ситуациями, с точки зрения нагруженности рычага, являются такие: рабочий орган (игла) ударяет о твердое препятствие, например о камень; рычаг средней частью ударяет о твердое препятствие (камень, пень); игла проваливается в пустоту (например – яму) и рычаг коротким плечом ударяется в ограничитель угла его поворота.

Во всех этих случаях необходима проверка прочности рычага с учетом ударной нагрузки.

Расчетная схема системы «рычаг – твердое препятствие» может быть представлена так (рис. 4).

В исходном положении рычаг 1 неподвижен, пружина 2 растянута. Рычаг имеет одну степень свободы – вращение вокруг оси, проходящей через точку А перпендикулярно плоскости движения рычага. При определенном положении кулачка происходит освобождение рычага, и он начинает движение под действием силы растянутой пружины и силы собственного веса.

Рис. 4 – Расчетные схемы динамического лункообразователя с качающимися

рычагами 1-го рода

Потенциальная энергия системы «рычаг – пружина» равна:

![]() , (8)

, (8)

где ![]() – потенциальная энергия, обусловленная изменением высоты центра масс системы;

– потенциальная энергия, обусловленная изменением высоты центра масс системы; ![]() – потенциальная энергия, запасаемая пружиной.

– потенциальная энергия, запасаемая пружиной.

Потенциальная энергия рычага равна:

![]() . (9)

. (9)

Потерями энергии на трение и другие физические эффекты можно пренебречь, т. к. они уменьшают энергию, подлежащую гашению и уменьшают реальные нагрузки на рычаг по сравнению с расчетными.

На рис. 5 и 6 представлены схемы соударений рычажного механизма лункообразователя с препятствиями:

На рис. 7 представлена схема нагружения рычага как упругой балки для определения поглощаемой им энергии при соударении иглы с препятствием.

Рис. 7 – Нагружение балочного элемента при ударе иглой о препятствие

Здесь: МБ – приведенная масса балочного элемента АВ;

![]() – прогиб балки в точке, к которой приведена масса элемента АВ;

– прогиб балки в точке, к которой приведена масса элемента АВ;

![]() – изгибная жесткость балочного элемента, Н·м2;

– изгибная жесткость балочного элемента, Н·м2;

![]() – модуль упругости материала балочного элемента, Па;

– модуль упругости материала балочного элемента, Па;

![]() – момент инерции поперечного сечения балочного элемента, м4;

– момент инерции поперечного сечения балочного элемента, м4;

x1, x1 – текущие координаты;

![]() – расстояние от оси А качания рычага до центра М его масс;

– расстояние от оси А качания рычага до центра М его масс;

![]() – расстояние от центра М масс рычага до оси В шарнира иглы;

– расстояние от центра М масс рычага до оси В шарнира иглы;

![]() – длина АВ рычага по осям;

– длина АВ рычага по осям;

Потенциальная энергия изгиба Эбпи получается суммированием элементарных работ по всей длине балки и в нашем случае выражается так:

. (10)

. (10)

Выполнив интегрирование и упростив выражение, определим силу инерции рычага, приведенную к центру его масс.

. (11)

. (11)

Выражение для максимальной величины изгибающего момента запишется так:

. (12)

. (12)

При известных величинах изгибающих моментов и параметров опасных сечений, прочность рычага определяется инженерными методами.

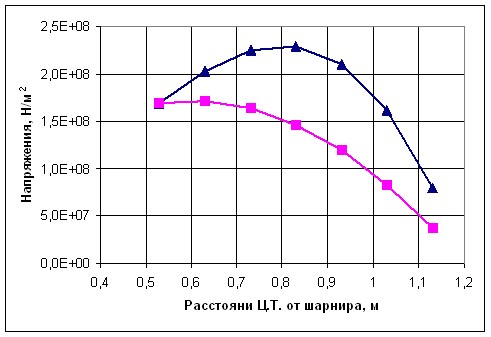

По данной методике в среде Excel с помощью разработанных программ был проведен анализ рычажно-кулачкового механизма для лункообразователя Л-2, см. Таблицу 1. Примеры полученных результатов счета представлены на рис. 8 и 9.

Таблица 1 – данные для вычисления потенциальной энергии рычага

| Параметр | Обозн. | Ед. измер. | Значение |

| Масса рычага | Мр | кг | 91,7 |

| Масса балочного элемента рычага | МБ | кг | 40,5 |

| Жесткость пружины | С | Н/м | 12239,5 |

| Длина балочного элемента рычага | l | м | 1,2 |

| Расстояние до пружины | ln | м | 0,375 |

| Расстояние до центра тяжести рычага | l0 | м | 0,414 |

| Момент инерции рычага | J0 | кг·м2 | 55,16 |

| Максимальный угол качания рычага | w0 | рад. | 0,512 |

Рис. 8 – Зависимость потенциальной энергии рычага от угла его поворота

Рис. 9 – Зависимости величины напряжений в рычаге от расстояния между шарниром и центром масс при соударении иглы с твердым препятствием

Четвертая глава посвящена экспериментальным исследованиям критических режимов работы лункообразователя с помощью лабораторно-полевого эксперимента образца лункообразователя Л – 2 и проверке рекомендаций в производственных условиях при помощи образца Л – 2У.

Исследование нагруженности рычага проводились методом тензометрирования в трех режимах:

- при ударе иглой о твердое массивное препятствие;

- при ударе серединой рычага о препятствие;

- при ударе рычага об ограничитель поворота.

С помощью светолучевого осциллографа Н – 71.1 регистрировались во времени следующие параметры: напряжение на рычаге; угол поворота рычага; крутящий момент на валу кулачка.

![]()

Образцы полученных осциллограмм представлены на рис. 10 и 11.

![]()

Рис. 10 – Осциллограмма при соударении средней части рычага с твёрдым

препятствием (расстояние от иглы до места соударения 0,52 м):

1 – напряжение на рычаге, 2 – угол поворота рычага

![]()

![]()

Рис. 11 – Осциллограмма нагрузки вала кулачка за цикл работы:

1 – крутящий момент на кулачке; 2 – угол поворота рычага

Сравнение данных экспериментальных и теоретических исследований показали, что предлагаемая компьютерная программа построения профиля кулачка дала несколько заниженные значения крутящего момента на кулачковом валу (на 8 %). Это расхождение может быть объяснено отличием реального профиля кулачка от расчетного вследствие погрешностей изготовления и износа.

Предложенная методика определения нагрузок в рычаге дает завышенные значения расчетных нагрузок по сравнению с реальными – от 8 до 24 %, см. рис. 12, что соответствует принятым допущениям, см. с. 12 автореферата.

Рис. 12 – Теоретические и экспериментальные значения изгибающих моментов на рычаге при соударения иглы с твердым препятствием

Проверка в производственных условиях лункообразователя Л-2У с внесенными изменениями, показала, что агрегат, приспособлен к условиям

таежной зоны РФ. Во время производственной проверки за 1 час работы лункообразователь изготавливал в среднем 3285 пригодных для посадки лунок. Внесенные в конструкцию изменения позволили, при сохранении высокой рабочей скорости, улучшить качество посадочных мест.

ОСНОВНЫЕ ВЫВОДЫ И РЕКОМЕНДАЦИИ

1. Проведенный анализ механизированных процессов искусственного лесовозобновления показал, что при механизации посадки лесных культур на нераскорчеванных вырубках в природно-производственных условиях Северо-запада Российской Федерации наиболее целесообразно использование специальных лесохозяйственных машин, производящих формирование посадочных мест под посадку саженцев дискретным (точечным) способом.

2. Установлено, что существующие конструкции лункообразователей имеют ряд конструктивных недостатков, приводящих к нестабильности формирования посадочных мест (лунок) и их характеристик. Эти недостатки связаны в первую очередь с несовершенством методики проектирования приводного механизма динамического рабочего органа, что также не позволяет обеспечить агрегатирование машины с тракторами различных типов, имеющих различные типы ходовых систем, рабочие скорости и частоты вращения валов отбора мощности.

3. Обоснованная методика расчета составляющих динамического цикла лункообразователя, позволяет обеспечивать образование посадочных лунок с заданными параметрами (глубина, ширина, наклон стенок и формирование комка почвы и т. д) и определять рациональные параметры рабочего цикла.

4. Разработанная методика проектирования механизма привода рабочих органов и компьютерная программа для ее реализации позволяет получать оптимальный профиль кулачка, обеспечивающий возможность агрегатирования лункообразователя с базовой тяговой машиной любого типа.

5. Разработанная математическая модель определения времени падения рычага лункообразователя, позволяет рассчитать параметры профиля кулачка приводного механизма, тем самым обеспечить синхронизацию его работы с движущейся тяговой машиной. Предлагаемая методика повышает точность определения времени падения на 15 % по сравнению с применявшейся ранее методикой.

6. На основе разработанных математических моделей предложена методика определения сил и напряжений в качающемся рычаге рабочего органа. Методика реализована в виде расчетного алгоритма и компьютерных программ для подбора сечений рычага исходя из характерных режимов работы лункообразователя в условиях нераскорчеванных вырубок.

7. Проведенные экспериментальные исследования показали, что предложенные математические модели дают превышение расчетных значений нагрузок по сравнению с экспериментальными от 8 до 24 %, тем самым,

обеспечивая дополнительный запас прочности рычага при его конструировании. Также установлено, что расхождение теоретических значений крутящего момента на валу кулачка и экспериментальных значений не превышает 8 %.

8. С помощью разработанной методики проектирования привода рабочих органов и программного обеспечения для ее реализации было выполнено моделирование профиля кулачка лункообразователя для агрегатирования с трактором ЛХТ–55, а также проведена оценка прочности рычага. Посадочные места, полученные за счет применения нового кулачка с усовершенствованным профилем, имеют длину по верху 0,1 м, шаг 1,1 м, комок почвы не разрушается (при условии отсутствия соударения с камнем или иным препятствием).

9. Результаты проверки в производственных условиях в арендной базе ОАО «Сегежский ЦБК» показали, что лункообразователь, изготовленный с учетом результатов выполненного исследования, приготовляет в среднем за 1 час 3285 пригодных для посадки лунок. Отказов связанных с внесенными в конструкцию изменениями отмечено не было.

10. Анализ результатов выполненной работы позволяет сформулировать возможные направления разработки и повышение эффективности применения лункообразователей, а также их дальнейших исследований:

- нагруженность конструкции рычажно-кулачкового механизма лункообразователя на стадии его разработки можно уменьшить за счет замены качающихся рычагов 1-го рода на рычаги 2-го рода;

- длину посадочного места по верху рекомендуется регулировать предварительным натягом пружины;

- рекомендуется поставлять лункообразователи с комплектом сменных кулачков предназначенных для агрегатирования лункообразователя с основными типами тракторов (по желанию потребителей);

- дальнейшие исследования лункообразователей могут быть направлены на изучение динамической нагруженности опорных лыж, навески, остова, а также тяговой машины в агрегате с лункообразователем в среде препятствий.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

1. Марков О. Б. Программа для вариантного проектирования рычажно-кулачкового механизма лункообразователя / О. Б. Марков // Вестник Поморского университета. Серия «Естественные и точные науки». 2006. №3. С. 191–194.

2. Марков О. Б. Пути снижения металлоёмкости лункообразователя Л-2У/ О. Б. Марков // Физические эффекты в промышленности: Сборник научных трудов ПетрГУ. – Петрозаводск, 2002. С. 121–122. Деп. в ВИНИТИ 18.12.2002, № 2208–В2002.

3. Марков Б. Г. О методе решения инженерных задач с нечёткими исходными данными./ Б. Г. Марков, В. В. Поляков, О. Б. Марков // Новые информационные технологии в целлюлозно-бумажной промышленности и энергетике: Материалы пятой международной научно-технической конференции. – Петрозаводск, 2002. С. 94–95. (авторское участие 30%)

4. Марков Б. Г. Математическое моделирование узлов лункообразователя с применением методов нечеткой геометрии / Б. Г. Марков, О. Б. Марков // Материалы 3-й междисциплинарной конференции с международным участием (НБИТТ-21). – Петрозаводск: Изд-во ПетрГУ, 2004. С. 67. (авторское участие 60%)

5. Марков О. Б. Моделирование и теоретическое исследование работы рычажно-кулачкового механизма динамического лункообразователя / О. Б. Марков; ПетрГУ–Петрозаводск, 2006. – 33 с. Деп. в ВИНИТИ 11.05.2006, № 616-В2006.

6. Марков О. Б. Методика проведения экспериментальных исследований процесса работы рычажно-кулачкового механизма динамического лункообразователя / О. Б. Марков; ПетрГУ–Петрозаводск, 2006. – 17 с. Деп. в ВИНИТИ 11.05.2006, № 617-В2006.

7. Марков О. Б. Испытания в производственных условиях динамического лункообразователя для посадки лесных культур / О. Б. Марков; ПетрГУ– Петрозаводск, 2006. – 12 с. Деп. в ВИНИТИ 11.05.2006, № 618-В2006.

8. Марков О. Б. Программа для вариантного проектирования рычажно-кулачкового механизма динамического лункообразователя для посадки лесных культур / О. Б. Марков; ПетрГУ–Петрозаводск, 2006. – 12 с. Деп. в ВИНИТИ 11.05.2006, № 619-В2006.

9. Марков О. Б. Исследования и испытания динамического лункообразователя для посадки лесных культур на вырубках / О. Б. Марков, А. В. Родионов, А. М. Цыпук., и др.; ПетрГУ– Петрозаводск, 2006. – 22 с. Деп. в ВИНИТИ 5.06.2006., № 741-В2006.( авторское участие 35%)

10. Митрофанов Е. Г. Теоретическое исследование кулачкового механизма привода рабочих органов лункообразователя / Е. Г. Митрофанов, О. Б. Марков; ПетрГУ Петрозаводск, 2006. – 23 с. Деп. в ВИНИТИ 5.06.2006., № 742-В2006. (авторское участие 45%)

11. Свидетельство об отраслевой регистрации разработки. Проектирование рычажно-кулачкового механизма лункообразователя / Программа / Р. В. Воронов, О. Б. Марков, А. М. Цыпук и др.; ПетрГУ –.02069533.04506-01, № ОР 6262 от 26.05.2006. – № ГР 50200600823 от 30.05.2006. (авторское участие 30%)

12. Свидетельство об отраслевой регистрации разработки. Расчет рычага лункообразователя / Программа / О. Б. Марков, А. В. Родионов, А. М. Цыпук; ПетрГУ –.02069533.04606-01, № ОР 6263 от 26.05.2006. – № ГР 50200600824 от 30.05.2006. (авторское участие 50%)

13. Внедрение в производство лункообразователя Л–2У: 2004 – 2006гг. / Отчет о НИР (заключит.) / А. В. Родионов, А. М. Цыпук, О. Б. Марков и др.; ПетрГУ; рук. А. В. Родионов. – № 02.2.006 04941 от 08.06.2006.– Петрозаводск, 2006. – 34 с. (авторское участие 25%)

14. Пат. на полезную модель 56766 РФ, МПК А01С 5/04. Ямокопатель / О. Б. Марков, А. М. Цыпук, А. Э. Эгипти и др.; заявитель и патентообладатель ПетрГУ. – № 2005108442/22; заявл. 11.05.2006; опубл. 27.09.2006, Бюл. № 27. – 2 с. (авторское участие 40%)

Подписано в печать 15.11.06. Формат 60x84 1/16.

Бумага офсетная.

Уч.-изд. л. 1. Тираж 100 экз. Изд. № 261.

Государственное образовательное учреждение

Высшего профессионального образования

ПЕТРОЗАВОДСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Типография Издательства ПетрГУ

185910, г. Петрозаводск, пр. Ленина, 33