Повышени е эффективности использования низкосортного сырья в кожевенно-мехов ом производств е с применением высокочастотной плазмы (научные основы и технологии)

На правах рукописи

Кулевцов Геннадий Николаевич

повышение эффективности

использования низкосортного сырья в кожевенно-меховом производстве с применением высокочастотной плазмы

(Научные основы и технологии)

Специальность 05.19.05 - Технология кожи и меха

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Казань 2009

Работа выполнена в государственном образовательном учреждении высшего профессионального образования

«Казанский государственный технологический университет»

| Научный консультант: | доктор технических наук, профессор Абдуллин Ильдар Шаукатович |

| Официальные оппоненты: | доктор технических наук, профессор Жихарев Александр Павлович доктор технических наук, профессор Кудинов Владимир Владимирович доктор технических наук, профессор Кашапов Наиль Фаикович |

| Ведущая организация: | Российский заочный институт текстильной и легкой промышленности (РосЗИТЛП) |

Защита диссертации состоится «24» сентября 2009 г. в 14 часов на заседании диссертационного совета Д 212.080.09 при ГОУ ВПО «Казанский государственный технологический университет», по адресу: 420015, г. Казань, ул.К.Маркса, 68, зал заседаний Ученого совета.

С диссертацией можно ознакомиться в библиотеке Казанского государственного технологического университета.

Автореферат разослан «__» ______ 2009 г.

Ученый секретарь

диссертационного совета,

д.т.н., профессор Сысоев В.А.

Общая характеристика работы

Актуальность темы. В отечественной и мировой кожевенно-меховой промышленности существует проблема максимально эффективного использования кожевенно-мехового сырья для изготовления конкурентоспособных и пользующихся широким спросом изделий. Поэтому повышение эффективности использования низкосортного сырья, снижение процента технологического брака в процессе выделки и повышение функциональных, эстетических и эксплуатационных свойств полуфабриката позволяет снизить себестоимость готового материала и повысить конкурентную способность продукции.

Основными показателями качества кожевенного и мехового сырья являются масса, полезная площадь, состояние волосяного покрова и наличие пороков. Пороки: болячка, борушистость, выхват, кожеедина, ломина, молеедина, моржевистость, накостыш, ороговение, расслаивание кожевой ткани, палая шкура, прелина, подрезь, тавро, свищ, дыры, парша, плешины, безличины, вытертые места, выхват и выстриг шерсти, теклость волоса, солевые пятна, тощесть, царапина, ржавые пятна, шалажистость снижают сортность сырья. Однако за счет целенаправленного воздействия в процессе выделки часть из них можно исправить.

В основе процессов выделки кожевенно-мехового производства лежат жидкостные процессы, а также операции механического воздействия. В результате химического и физического воздействий происходят структурирование и модификация белков дермы и волосяного покрова, что приводит к изменению физико-механических, физико-химических, эстетических и эксплуатационных свойств кожевенного и мехового полуфабриката. Например, при выделке низкосортного мехового сырья в брак уходит по разным причинам в пересчете от 100% запуска на стадию при отмоке до 50%, в обезжиривании до 30%, в пикелевании до 50%, дублении до 5%, в сушке до 70%, в откатке до 70%, при глажении до 50%, в отбеливании и крашении до 30% сырья и полуфабриката.

Повышение эффективности использования сырья и сортности полуфабриката возможно за счет улучшения технологических свойств на каждом этапе выделки кожевенно-мехового материала. Для этого применяют различные методы воздействия на сырье и полуфабрикат – как с помощью традиционных методов (механических, химических, биохимических), так и современных способов физической модификации (УЗ-воздействие, применение плазмы: тлеющего, барьерного, мембранного разрядов, ВЧ разряда пониженного давления).

Одной из особенностей натуральных высокомолекулярных волокнистых материалов, влияющих на комплекс свойств кожи и меха, является их многоуровневая капиллярно-пористая структура. Площадь внутренней поверхности, образованная поверхностью пор и капилляров, значительно превышает площадь наружной поверхности. При обработке материалов пористой структуры в плазме ВЧ разряда пониженного давления обеспечивается эффект объемной модификации внутреннего порового объема.

Применение обработки в низкотемпературной плазме (НТП) в процессах выделки позволяет улучшить технологические свойства сырья и полуфабриката и за счет этого снизить процент прогнозируемого брака и повысить сортность готового полуфабриката.

Диссертационная работа направлена на решение актуальной проблемы – создания технологий получения кожевенного и мехового полуфабриката с применением НТП, позволяющих за счет улучшения технологических свойства на всех стадиях выделки кожи и меха перевести готовый полуфабрикат из низкосортного в высококачественный и снизить процент выхода прогнозируемого брака, при этом сократить использование дорогостоящих химических материалов, снизить количество твердых отходов, потребление энергоносителей и улучшить экологию производства в целом.

В диссертации изложены работы автора в период с 2001 по 2009 г. по исследованию влияния неравновесной низкотемпературной плазмы на технологические свойства кожевенного и мехового сырья и получения товарного полуфабриката с заданными эксплуатационными свойствами.

Работа выполнена в Казанском государственном технологическом университете в рамках научно-исследовательской работы 1.01.03 Д по теме «Взаимодействие высокочастотного разряда с капиллярно-пористыми структурами» 2003 г., при поддержке гранта АН РТ по теме «Высокочастотная плазменная струйная обработка твердых тел сплошной и капиллярно-пористой структур» 2003-2004 гг., в рамках федеральной программы «Экологическая безопасность России» (шифр 8.138), при поддержке грантов АН РТ № 06-6.4-113 и № 06-6.4-299 по теме «Высокочастотная обработка твердых тел компактной и капиллярно пористой структур» 2002-2005 гг. и в соответствии с тематическим планом НИР Казанского государственного технологического университета в рамках программы «Концепция развития мехового комплекса России на 1999-2005 гг.» и в рамках научно-исследовательской работы по Федеральной целевой программе «Исследование и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2007-2012 гг.» по теме «Развитие центра коллективного пользования научным оборудованием в области получения и исследования наночастиц оксидов металлов, металлов и полимеров с заданными химическим составом и формой».

Цель и задачи исследования. Целью работы является разработка научных основ и технологий получения, кожевенных и меховых материалов позволяющих повысить процент использования низкосортного сырья и сортность полуфабриката путем регулирования технологических свойств дермы и волосяного покрова на всех стадиях выделки за счет применения высокочастотной плазменной обработки.

Для достижения поставленной цели необходимо решить следующие основные задачи:

1. Провести анализ требований, предъявляемых к качеству сырья и технологии выделки, возможностей регулирования технологических свойств сырья и полуфабриката, влияющих на проведение процессов выделки, повышения коэффициента использования низкосортного сырья (не пригодного для типовой технологии). Обосновать целесообразность применения НТП обработки в процессах кожевенного и мехового производства.

2. Разработать физическую и математическую модели взаимодействия НТП пониженного давления с дермой и волосяным покровом в процессах кожевенного и мехового производства, теоретически обосновывающие возможность объемной модификации этих материалов за счет воздействия на надмолекулярную структуру белков заряженными частицами, возникающими в результате пробоя пористого объема.

3. Провести экспериментальные исследования повышения процента использования низкосортного сырья и сортности полуфабриката за счет воздействия на надмолекулярную структуру коллагена кожевой ткани и кератина волосяного покрова ВЧ плазмой пониженного давления.

4. Исследовать влияния НТП обработки на физико-механические и химические характеристики сырья и полуфабриката на всех стадиях выделки, выявить параметры обработки ВЧ плазмой пониженного давления, позволяющие повысить сортность готового полуфабриката и процент использования низкосортного сырья

5. На основе результатов теоретического и экспериментального исследования влияния НТП обработки на технологические свойства сырья и полуфабриката в процессах выделки, разработать технологии получения кожевенного и мехового полуфабриката, позволяющие повысить процент использования низкосортного сырья и сортность готового полуфабриката.

Методики исследования. В диссертационной работе для решения поставленных задач использовались стандартизованные и современные методы и методики исследования. Результаты сравнивались и сопоставлялись с известными данными других авторов.

Взаимодействие НТП пониженного давления с волосяным покровом и кожевой тканью исследовалось на образцах из шкур КРС и овчин.

Для исследования структурных, физико-механических и физико-химических свойств использовались методы электронной микроскопии, рентгеноструктурного, спектрофотометрического и энергодисперсионного анализа; метод электронного парамагнитного резонанса, фотоколориметрии, пикнометрии и стандартные методики оценки свойств используемых материалов. Исследовались следующие характеристики волосяного покрова и кожевой ткани: пористость, намокаемость, стойкость материала к действию температуры, прочность лицевого слоя, удлинение, содержание жира, кислотная и щелочная растворимость и емкость, влагоемкость, смачиваемость и белизна.

Результаты экспериментальных исследований и измерений обрабатывались с применением методов математической статистики. Теоретические исследования взаимодействия ВЧ плазмы пониженного давления с натуральными высокомолекулярными волокнистыми материалами проводились методом математического моделирования с использованием численных алгоритмов решения систем дифференциальных уравнений на основе вычислительной системы MatLab.

Научная новизна работы.

1. Установлена возможность применения высокочастотной плазменной обработки на разных стадиях выделки, позволяющая повысить процент использования низкосортного сырья и сортность готового полуфабриката за счет конформационных превращений и упорядочения надмолекулярной структуры белков дермы и волосяного покрова. Это приводит к повышению физико-механические свойств, снижению процента выхода прогнозируемого брака из низкосортного сырья на стадиях отмоки, пикелевания и повышению сортности полуфабриката на стадиях дубления, додубливания, отбеливания, крашения и жирования.

2. Предложены физическая и математическая модели, теоретически обосновывающие возможность объемной модификации структуры и изменения свойств кожевенно-меховых материалов за счет воздействия на надмолекулярную структуру белков заряженными частицами, возникающими в результате несамостоятельного разряда в пористом объеме.

3. Показано, что воздействие НТП на сырье, кожевенный и меховой полуфабрикат позволяет изменить эксплуатационные свойства кожевой ткани: повысить температуру сваривания на 3-10°С, пористость на 25-30%, предел прочности при растяжении на 10-13%, относительное удлинение при разрыве на 6-17%, прочность лицевого слоя на 30-50%, гигроскопичность на 21-28%, а при воздействии на волосяной покров позволяет повысить текучесть волоса меховой овчины на 2- 4% и белизну при отбеливании – на 30-50%.

4. На основе проведенных исследований разработаны технологии получения кожевенного и мехового полуфабрикатов с применением НТП на разных стадиях выделки, позволяющие снизить процент выхода прогнозируемого брака из низкосортного сырья, повысить сортность готового полуфабриката при этом, приводящие к снижению расхода химических материалов на 15-20%, продолжительности жидкостных процессов на 20-30% и снижению экологической нагрузки предприятия на 30 - 50%.

5 Впервые установлено, что за счет изменения технологических параметров процессов, применения новых химических материалов и НТП обработки на стадиях отделки меховой облагороженной овчины происходит повышение прочности лицевого слоя и снижается процент брака с 30-50% до 5-10%.

Практическая значимость работы. На основании проведенных теоретических и экспериментальных исследований разработаны:

-Технология производства кожи из овчины и КРС с применением НТП обработки на разных стадиях выделки, позволяющая повысить до 30% процентов использование низкосортного сырья и перевести низкосортный готовый полуфабрикат в полуфабрикат с требуемыми показателями качества. Одновременно разработанная технология приводит к сокращению продолжительности жидкостных процессов выделки и отделки на 20–35 % и потребления химических материалов на 15–35 %.

-Технология получения меховой овчины из сырья явно склонного к проявлению дефекта расслаивания кожевой ткани, позволяющая повысить до 50% процентов использование низкосортного сырья и за счет повышения физико-механических свойств кожевой ткани получить высокосортный готового полуфабрикат.

-Технология отбеливания, крашения и жирования с применением НТП обработки волосяного покрова меховой овчины, позволяющая повысить сортность готового полуфабриката за счет улучшения эстетических и эксплуатационных показателей качества. Кроме, того технология, обеспечивающая интенсификацию отделочных процессов на 20–40 % и сокращающая потребления красителей и вспомогательных материалов на 25–30 %.

Разработанные технологические процессы внедрены в промышленное производство на ТМТП ОАО «Мелита», ОАО «Сафьян», ООО «Кожевенник» и ООО «Меховщик».

Суммарный экономический эффект от внедрения ВЧ плазменной модификации в технологию производства кожевенных и меховых материалов составляет 21 млн. руб. в год.

Таким образом, диссертационная работа представляет собой научно обоснованную технологическую разработку, обеспечивающую решение ряда важнейших прикладных задач кожевенно-меховой промышленности. Имеющая большое народнохозяйственное и социальное значение, заключающуюся в создании комплекса новых технологий с применением НТП обработки, с использованием новых режимов выделки и химических материалов, повышающих эффективность использования низкосортного сырья и сортность готового полуфабриката.

Основные положения, выносимые на защиту:

1. Научные основы возможности применения высокочастотной плазменной обработки на разных стадиях выделки, позволяющей повысить процент использования низкосортного сырья и сортность готового полуфабриката за счет конформационных превращений надмолекулярной структуры белков дермы и волосяного покрова. Снизить процент выхода прогнозируемого брака из низкосортного сырья на стадиях отмоки, пикелевания и повысить сортность полуфабриката на стадиях дубления, додубливания, отбеливания, крашения и жирования.

2. Физическая и математическая модели модификации структуры и свойств кожевенно-меховых материалов за счет процессов объемной НТП модификации. В основу расчета положены сведения о пористой структуре кожевенно-меховых материалов и энергетических параметрах газового разряда. Результаты расчетов подтвердили возможность поддержания несамостоятельного ВЧ разряда в порах обрабатываемого материала.

3. Результаты экспериментальных исследований, определяющие основные закономерности изменения структурных, физических и механических свойств волосяного покрова и кожевой ткани за счет НТП воздействия.

4. Результаты теоретического и экспериментального исследования воздействия НТП на дерму и волосяной покров в процессах выделки кожевенного и мехового полуфабриката, позволяющего перевести готовый полуфабрикат из низкосортного в высококачественный и снизить процент выхода прогнозируемого брака.

5. Новые ресурсосберегающие технологии производства кожевенного и мехового полуфабриката с применением НТП обработки, позволяющие повысить процент использования низкосортного сырья на 30-50% и повысить сортность готового полуфабриката за счет улучшения эстетических и эксплуатационных свойств, а также снижающие расход химических материалов на 15-35%, продолжительность жидкостных процессов на 20-35% и экологическую нагрузку предприятия на 30-50%.

Апробация результатов работы и публикации. Основные результаты работы докладывались на: научных сессиях КГТУ (Казань 2001-2009г.г.); третьем международном симпозиуме по теоретической и прикладной плазмохимии (Плес 2002 г.); международной научной конференции «Актуальные проблемы науки, техники и экономики производства изделий из кожи» (Витебск, 2004 г.); «Правовые и инженерные вопросы промышленной безопасности, охраны труда и экологии» (Казань 2004 г.); международной научно-практической конференции студентов и молодых ученых «Новые технологии и материалы в производстве кожи и меха» (Казань, 2005-2008 г.г.); КамПИ (Набережные Челны 2005 г.); на ежегодных Звенигородских конференциях по физике плазмы и УТС (Москва, 2004-2006 г.г.).

Основные результаты изложены в 36 печатных работах, в том числе в 13 статьях в ведущих рецензируемых научных журналах, рекомендованных ВАК и одной монографии.

Личный вклад автора в опубликованных в соавторстве работах состоит в выборе и обосновании методики эксперимента, непосредственном участии в проведении экспериментов, анализе и обобщении полученных экспериментальных результатов, в разработке математической модели НТП модификации, формировании научных выводов. Вклад автора является решающим во всех разделах работы.

Структура и объем работы. Диссертация состоит из введения, 6 глав, общих выводов, библиографии из 393 наименований и приложения. Диссертация изложена на 340 страницах машинописного текста, содержит таблиц 64 и 135 рисунков.

Содержание работы

Во введении раскрыта актуальность работы повышения использования низкосортного сырья и снижения технологического брака. Обоснована актуальность темы диссертационного исследования, сформулированы научная новизна, практическая значимость работы, основные положения, выносимые, на защиту и представлена структура диссертации.

В первой главе описаны особенности сырья и полуфабриката, влияющие на потребительские и эксплуатационные свойства кожевенно-мехового материала, показатели качества сырья и полуфабриката определяющие их сортность.

Рассмотрены основные технологические параметры, влияющие на появление брака в процессах выделки, пути и способы уменьшения выхода брака кожевенно-мехового материала. Проанализированы технологические параметры процессов и операций, влияющие на появление брака на всех стадиях выделки.

Представлен обзор литературы, посвященной исследованиям методов совершенствования технологий выделки кожевенных и меховых материалов с применением физических и химических методов модификации, способов получения материалов из низкосортного сырья с показателями, удовлетворяющими требованиям технической документации. Обоснована целесообразность применения НТП модификации для повышения эффективности использования низкосортного сырья и полуфабриката и улучшения экологической обстановки всего производства в целом.

На основе анализа методов модификации кожевенно-меховых материалов с целью повышения эффективности использования низкосортного сырья и полуфабриката, проведено обобщение информации результатов исследований в рассматриваемой области науки и техники, что позволило сформулировать цель и основные задачи работы.

Во второй главе дается теоретическое обоснование механизма объемной модификации структуры и свойств кожевенно-меховых материалов за счет воздействия ВЧ разряда пониженного давления.

При воздействии НТП на кожу и мех изменяются их физические и механические свойства. Это означает, что плазма оказывает воздействие не только на тонкий наружный слой, но и на весь объем материала. В диссертации предложена физическая модель взаимодействия НТП с кожевенно-меховым материалом, и проведена ее проверка с помощью разработанной математической модели.

В ВЧ плазме пониженного давления образец заряжается отрицательно, причем плотности поверхностного заряда на противоположных относительно направления поля сторонах образца осциллируют с частотой поля в противофазе друг с другом. Это создает внутри капиллярно-пористого материала переменное электрическое поле напряженностью ~104-105 В/м. Такой напряженности электрического поля при пониженном давлении газа достаточно для возникновения электрического пробоя.

Коллаген и кератин (основные белки кожевенно-мехового материала) являются полярными диэлектриками. В результате поляризации во внешнем электрическом поле на внутренней поверхности нанопоры создается связанный электрический заряд, причем противоположные стороны поры приобретают разные знаки. Напряженность электрического поля, создаваемого внутри пористого объема этими зарядами, достигает значений 109 В/м. При этом становится возможным процесс эмиссии электронов со стенки нанопоры, с последующим их ускорением и перемещением на противоположную сторону. Эмитированный электрон может ускориться во внутреннем электрическом поле и при столкновении со стенкой нанопоры инициировать вторичную электрон-электронную и электрон-ионную эмиссию

Для оценки возможности такого процесса разработана математическая модель движения ионов и электронов в нанопоре. Движение частиц описывается системой задач Коши

| (1) | |

| (2) |

где е – элементарный электрический заряд, ![]() ,

, ![]() - вектор скорости и, соответственно, радиус-вектор иона (индекс i) или электрона (индекс e), знак «+» соответствует иону, знак «-» - электрону, mi,e – масса иона или электрона, Е – вектор напряженности электрического поля, t – время. Начальное положение и скорость заряженной частицы

- вектор скорости и, соответственно, радиус-вектор иона (индекс i) или электрона (индекс e), знак «+» соответствует иону, знак «-» - электрону, mi,e – масса иона или электрона, Е – вектор напряженности электрического поля, t – время. Начальное положение и скорость заряженной частицы ![]() задаются, в зависимости от энергии эмитированной частицы и места эмиссии.

задаются, в зависимости от энергии эмитированной частицы и места эмиссии.

Рассматривались нанопоры диаметром 10 нм и длиной 100 нм с линейной плотностью зарядов 810-11 Кл/м. Напряженность электрического поля E рассчитывалась как суперпозиция полей, создаваемых связанными зарядами, и внешнего электрического поля. Установлено, что непосредственно у стенок нанопоры напряженность электрического поля резко возрастает, достигая значений до 5109 В/м (рис. 1).

| Рис. 1. Распределение напряженности электрического поля, создаваемого внутри нанопоры связанными поверхностными зарядами при плотности 810-11 Кл/м. |

Рассчитывалось движение заряженных частиц в нанопоре внутри неполяризованного и поляризованного белка.

В первом случае образец в целом нейтрален. Однако, так как в белковых молекулах есть отрицательно и положительно заряженные звенья, то для данного варианта расчета в математической модели предполагалось, что электрические заряды разных знаков на каждой стороне чередуются, образуя квазинейтральную систему.

Поляризация диэлектрика является сложным процессом, включающим ионную, электронную и поляризацию диполей. Характерное время ионной и электронной поляризации - 10-15 с, дипольной - 10-13 с. Часть электронов и протонов, возникших на поверхности в результате электронной и ионной поляризации, могут быть эмитированы. Получено, что при наложении внешнего электрического поля напряженностью свыше 104 В, электрон или протон, эмитированный с поверхности квазинейтральной нанопоры с начальной энергией более 0,1 эВ, за время ~10-14 с приобретает энергию 1-2 эВ. Энергия ионизации белка составляет 0,2 эВ. Таким образом, до возникновения дипольной поляризации образца возможно несколько актов эмиссии (в том числе вторичной) заряженных частиц с поверхности нанопоры.

Результаты расчетов движения заряженных частиц в нанопоре в поляризованном образце показали, что электрон, эмитированный с отрицательно заряженной стенки с энергией 0,2 эВ при движении к противоположной стенке за время 1,4710-14 набирает энергию 5 эВ (рис.2) и может инициировать эмиссию вторичного электрона или иона. Ион, эмитированный с положительно заряженной поверхности нанопоры при движении к противоположной стороне под действием неоднородного электрического поля системы связанных зарядов, приобретает энергию от 9 до 20 эВ за ~10-13 – 10-12 с. Электрон, эмитированный с положительно заряженной поверхности, возвращается на нее, причем за счет неодродности электрического поля, также может набрать дополнительную энергию.

При попадании эмитированной частицы на поверхность нанопоры ее энергия переходит в тепловую энергию атомов молекулы белка, которая расходуется на конформационные изменения и вторичную эмиссию заряженных частиц с этой поверхности.

Период колебания внешнего электрического поля составляет ~ 10-6-10-7с, поэтому за полпериода, в течение которого сохраняются направление внешнего электрического поля и поляризация белка, может происходить до 106-108 актов эмиссии, и, соответственно, столкновений электронов и ионов со стенкой нанопоры. Каскад процессов автоэмиссии, электронно-ионной, электронно-электронной, ион-ионной и ион-электронной эмиссий означает, что в порах загорается несамостоятельный разряд.

|  |

| а) | б) |

| Рис. 2. Траектория движения (а) и энергия (б) электронов, эмиттированных с поверхности нанопоры (Нижняя поверхность заряжена отрицательно, верхняя - положительно). | |

Зажигание несамостоятельного разряда в пористом объеме зависит от характеристик плазмы и СПЗ, возникающего у поверхности образца, капиллярно-пористой структуры материала, состояния внутренней поверхности капилляров и пор.

В результате гашения кинетической энергии заряженных частиц и выделения энергии рекомбинации на внутренней поверхности нанопор происходят конформационные превращения молекулы белка, разрыв слабых межмолекулярных связей, что приводит к объемной модификации волокнистой структуры коллагена и кератина.

Таким образом, в результате проведенных численных расчетов установлено, что причиной объемной модификации кожевенно-мехового материала в плазме ВЧ разряда пониженного давления является несамостоятельный разряд, загорающийся в пористом объеме. Низко температурная плазма, воздействуя на надмолекулярную структуру коллагена и кератина, способствует интенсификации процессов жидкостной обработки, приводящей к улучшению технологических свойств кожевенно-мехового материала, следствием чего является повышение сортности готового полуфабриката. Поэтому задачей экспериментальных исследований является выявление связи между режимами обработки, изменениями капиллярно-пористой структурой и модификацией свойств кожевенно-мехового материала на различных этапах производства.

В третьей главе представлено обоснование выбора объектов исследования и характеристики материалов, описание экспериментальной ВЧ плазменной установки пониженного давления. Описаны аппаратура и методики исследования свойств кожевенно-меховых материалов и параметров газового разряда.

В качестве образцов для исследования выбраны кожевенные материалы, представленные шкурами КРС и овчины, а так же меховой материал, представленный шкурами овчины меховой облагороженной.

НТП воздействие на кожевенно-меховые материалы проводили при варьировании параметров плазменной обработки в диапазоне: расход плазмообразующего газа G =0,004-0,06 г/с; рабочее давление в разрядной камере Р =13,3 - 26,6 Па; мощность разряда Wp =0,2 – 3,0 кВт; продолжительность обработки t = 1 – 10 мин. В качестве плазмообразующего газа использовался химически чистый аргон. Установлены зависимости энергии ионов поступающих на поверхность и их плотности потока от режимов плазменной обработки.

Результаты измерений обрабатывались статистическими методами, при доверительной вероятности 0.95. Во всех экспериментах контролировали входные параметры плазменной установки и определяли параметры плазмы.

Для исследования структурных, физико-механических и физико-химических свойств материалов применены электронная микроскопия, пикнометрический, рентгеноструктурный, спектрофотометрический и энергодисперсионный анализы; метод электронного парамагнитного резонанса, фотоколориметрии и стандартные методики оценки свойств кожевенно-меховых материалов.

В четвертой главе представлены результаты экспериментальных исследований снижения влияния пороков низкосортного кожевенного сырья на физико-механические и физико-химические свойства кожевенного материала в подготовительных, преддубильных, дубильных и отделочных процессах производства за счет применения низкотемпературной плазменной обработки.

В процессе отмоки определялась степень обводненности кожевенного сырья. Установлено, что НТП обработка образцов сырья КРС и овчины перед отмокой способствует более интенсивному обводнению их по сравнению с контрольными.

НТП обработка кожевенного сырья КРС позволяет достичь необходимого обводнения сырья быстрее за счет упорядочения пористой структуры кожевой ткани. Это обеспечивает лучшую диффузионную способность химических веществ в объем дермы, позволяет на 7% повысить использование низкосортного сырья и одновременно сократить время процесса отмоки для КРС на 4 ч, а овчины – на 6 часов.

Повторная плазменная обработка образцов после процесса пикелевания в режиме: Wp = 1,3 кВт, Р = 13,3 Па, G = 0,04 г/с, t = 3 мин для голья КРС и t = 5 мин – для голья овчины приводит к более равномерному структурированию элементов дермы в процессе хромового дубления, позволяет увеличить температуру сваривания на 6-90 С и одновременно сократить продолжительность процесса дубления шкур КРС и овчины на 2 часа.

Установлено, что полуфабрикаты хромового дубления из шкур КРС и овчины, полученные с применением НТП обработки кожевенного сырья перед процессом отмоки и голья перед процессом дубления, имеют повышение предела прочности при растяжении у опытных образцов на 9,3-15,0 %, а относительного удлинения – на 22,9-36,3%, по сравнению с контрольными, выработанными по типовой технологии. Это позволяет перевести до 10% низкосортного полуфабриката в высокосортное.

Опытные образцы отличаются большей пористостью на всех стадиях технологического цикла производства хромовой кожи. Высокие значения пористости опытных образцов обуславливают эффективное протекание и интенсификацию жидкостных процессов.

Установлено, что применение НТП обработки кожевенного сырья перед отмокой и голья перед дублением способствует повышению его реакционной способности, за счет прошедших в нем конформационных превращений, повысивших общее число доступных активных групп коллагена. Данные энергодисперсионного анализа образцов хромового полуфабриката свидетельствуют об увеличении содержания хрома в 5 раз в опытных образцах по сравнению с образцами, выработанными по типовой технологии.

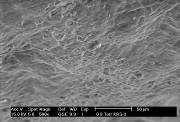

В процессе плазменного воздействия происходят морфологические изменения исследуемых образцов, о чем свидетельствуют данные электронномикроскопических исследований (рис. 3).

Структура пучков и волокон контрольного образца плотная (рис. 3а.) Пространства между волокнами заполнены межуточными веществами. Опытный образец имеет более равномерную структуру. На микрофотографии (рис.3б), хорошо различимо расположение отдельных волокон, межволоконные пространства освобождены от балластных веществ.

Изменения в наноструктуре кожевенного сырья, происходящих в результате НТП обработки, исследованы методом просвечивающей электронной микроскопии (рис.4).

|  |

| а | б |

| Рис. 3- Микрофотографии поперечного среза голья КРС увеличение 500 х ; а – контрольного образца; б – прошедшего предварительную НТП обработку | |

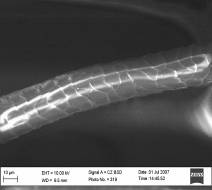

Срез волокна опытного образца (рис. 4б), характеризуется более разделенной по сравнению с контрольным (рис. 4а) структурой и ярко выраженной однородностью распределения межфибрилярных промежутков. Наблюдается заметное увеличение геометрических размеров фибрилл в составе волокна. Средний диаметр фибрилл после НТП обработки увеличился на 18 %, среднее межфибрилярное расстояние возросло в 8 раз.

|  | Рис.4 - Микрофотография поперечного среза коллагенового волокна кожевенного сырья, 40000х; а – контрольный образец; б – опытный образец |

| а | б |

В соответствии с результатами теоретических исследований, механизмом увеличения геометрических размеров фибрилл является изменение внутрифибриллярных структур – суб- и микрофибрил, а также конформационные изменения коллагена в результате нарушения слабых межмолекулярных связей под действием несамостоятельного разряда в пористом объеме образцов. Размеры фибрилл возрастают за счет увеличения объема внутрифибриллярных пространств.

Механизм разволокнения структурных образований дермы за счет воздействия НТП позволяет повысить использование низкосортного сырья до 20% от предполагаемого брака.

Исследовано влияние НТП обработки на технологические, физико-механические и структурные характеристики кожевенных полуфабрикатов в отделочных процессах производства. Объектами исследования выбраны полуфабрикаты кожи хромового дубления – вет-блю из сырья КРС и овчины.

Определены эффективные режимы плазменной обработки для выбранных материалов: для полуфабрикатов КРС Wp = 1,2 кВт, P = 13,3 Па, G = 0,04 г/с, t = 5 мин, для полуфабрикатов овчины – Wp = 1,6 кВт, P = 13,3 Па, G = 0,04 г/с, t = 5 мин.

Исследовали влияние НТП обработки на проведение процессов жидкостной отделки кож. Качество проведения процесса додубливания оценивалось по выбираемости хромового дубителя и изменению температуры сваривания додубленных образцов. НТП обработка полуфабрикатов способствовала повышению температуры сваривания на 2-2,50С и интенсификации додубливания на 15-20%.

Экспериментальные процессы крашения проводили с использованием красителей четырех классов: кислотный, металлокомплексный, прямой и активный. НТП обработка кожевенных полуфабрикатов КРС и овчины приводит к более интенсивному крашению всеми красителями выбранных классов и увеличению глубины проникновения красителя по толщине полуфабриката «прокрасу» на 10-20%.

НТП обработка полуфабрикатов способствует получению крашеных кож с повышенной эластичностью и прочностью. Относительное удлинение при растяжении получаемых материалов увеличивается на 11-17% и предел прочности при растяжении на 10%.

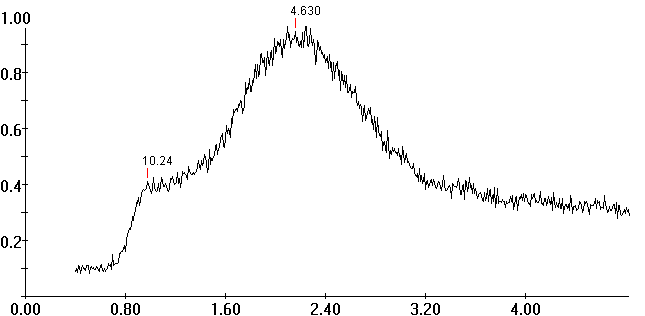

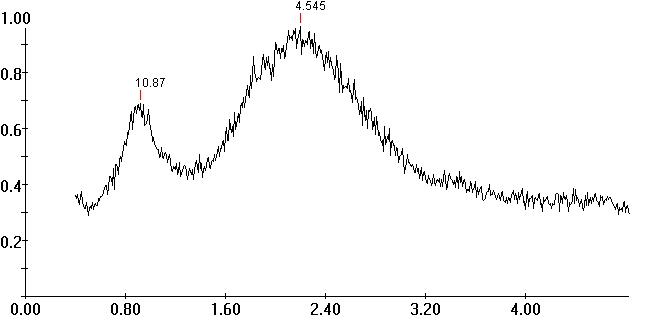

Степень упорядоченности структуры кожевенного полуфабриката после красильно- жировальных процессов контрольных образцов и прошедших плазменную обработку исследовали методом рентгеноструктурного анализа (рис. 5).

НТП обработка образцов вет-блю КРС в режиме Wp=1,2 кВт, P = 13,3 Па, G = 0,04 г/с, t = 5 мин приводит к повышению степени кристалличности или упорядоченности аморфной составляющей образцов.

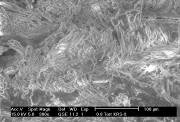

Влияние НТП обработки на микроструктуру дермы полуфабриката оценивалось методом сканирующей электронной микроскопии (рис. 6).

Под воздействием процессов плазменной модификации происходит разделение структуры кожевенного материала на нескольких уровнях и именно развитая микропористость кожи обеспечивает увеличение эластичности. Для визуальной оценки влияния плазменной обработки на микропористость крашенного и жированного полуфабриката КРС проведено микрофотографирование структуры с увеличениями х50000, рис. 7.

| Относительная интенсивность, % |  1/d, нм-1 1/d, нм-1 | Относительная интенсивность, % |  1/d, нм-1 1/d, нм-1 |

| а | б | ||

| Рис. 5- Дифракционные кривые полуфабриката КРС, после крашения и жирования; а – контрольный образец; б – прошедший НТП обработку | |||

|  |

| а | в |

|  |

| б | г |

| Рис. 6 - Микрофотографии поперечного среза кожевенного полуфабриката хромового дубления, контрольного а, б и прошедшего НТП обработку в, г при кратности увеличения 300х и 500х. | |

Как видно из рис. 7а, фибриллы в волокне контрольного образца распределены равномерно, между ними хорошо различаются пустоты размером 70–160 нм, при этом фибриллы коллагена имеют диаметр 140–190 нм. В волокне же полуфабриката, прошедшего НТП обработку, напротив, фибриллы уложены плотно, без четких взаимных промежутков. Диаметр фибрилл в опытном образце (рис. 7б) составляет 80–100 нм, а межфибриллярные промежутки, в среднем, около 15 нм.

|  |

| а | б |

| Рис.7 - Микрофотографии среза коллагенового волокна кожевенного полуфабриката КРС после процессов крашения и жирования, увеличение 50000х а – контрольного; б – прошедшего НТП обработку | |

НТП обработка приводит к уплотнению волокон, что является причиной увеличения микропористости кожевенного полуфабриката.

Использование НТП обработки на разных стадиях выделки кожевенного материала позволяет повысить до 25 процентов использования низкосортного сырья от планируемого брака и получить кожевенный материал с показателями качества удовлетворяющими требованиям технической документации при одновременном сокращении времени жидкостных процессов и экономии дорогостоящих химических материалов.

В пятой главе приводятся результаты экспериментальных исследований повышения сортности меховых материалов, а так же повышения эффективности использования мехового низкосортного сырья в производстве за счет изменения технологических параметров процессов, применения новых химических материалов и НТП обработки на стадиях отделки, Экспериментально изучена возможность устранения скрытых сырьевых дефектов расслаивания кожевой ткани меха овчины на всех стадиях выделки, начиная с условий хранения, транспортировки и операций первичной обработки, а так же повышения эффективности использования дубленого мехового полуфабриката в отделочных процессах производства.

Влияние продолжительности хранения шкур меховой овчины на усугубление порока расслаивания кожевой ткани представлено на графиках (рис.8).

Хранение меховых шкур на открытом воздухе приводит к снижению прочности лицевого слоя под действием процессов окисления природных жиров. Экспериментально установлены режимы хранения мехового сырья (относительная влажность воздуха – 70-80 %, температура воздуха – 10-12 0С), позволяющие снизить усугубление порока расслаивания кожевой ткани меховой овчины и повысить до 30-50 % использования сырья. Показано, что отклонение от найденных режимов приводит к снижению прочностных свойств кожевой ткани на стадии отмоки до 50%, что является причиной проявления и усугубления порока расслаивания кожевой ткани меховой облагороженной овчины.

| Рис.8 – Влияние продолжительности хранения мехового сырья на прочность лицевого слоя меховой овчины - на открытом воздухе • - в вакуумной упаковке |

Выявлено, что для предотвращения автолитических и гнилостных процессов при хранении и транспортировке необходимо поддерживать среду кожевой ткани в интервале рН = 7,0-7,5.

На основе анализа традиционных технологий для повышения прочностных характеристик готового полуфабриката предложено намазное жирование перед процессом отмоки. После механического внесения в кожевую ткань жировой эмульсии происходит распределение натурального жира в объеме межволоконного пространства дермы, увеличивающее подвижность коллагеновых волокон на границе раздела слоев, приводящее к взаимному проникновению ретикулиновых волокон и реструктуризации приграничных слоев кожевой ткани. Повышение концентрации натуральных и синтетических жиров в эмульсии до 500 г/л, приводит к увеличению прочности кожевой ткани, дальнейшее повышение концентрации жира приводит к разрыхлению структуры на границе раздела слоев и снижению прочности лицевого слоя.

Исследовано влияние температуры, рН, продолжительности процесса и концентрации химических материалов на изменение прочности лицевого слоя меховой овчины в процессах отмоки, обезжиривания, пикелевания, дубления. Увеличение температуры отмоки с 18 до 30 0С снижает прочность лицевого слоя до 50%, а при увеличении продолжительности процесса с 4 до 24 часов, при температуре 22 0С, снижение прочности лицевого слоя происходит плавно и не превышает 20%, что позволяет четко контролировать интенсивность протекания процесса отмоки. Установлено, что максимальное сохранение прочности лицевого слоя в отмочной ванне достигается при значении рН = 8. Это объясняется равномерным протеканием процесса отмоки с достижением требуемых показателей качества процесса без деструктивного действия щелочи или кислоты, которое подтверждается результатами изменения кислотной и щелочной растворимости исследуемых образцов.

Применение ферментных препаратов класса энзимов в процессе отмоки приводит к интенсивному вымыванию балластных веществ и деструкции коллагеновых волокон, что приводит к снижению прочностных характеристик кожевой ткани на 50 %.

Определены технологические параметры процесса пикелевания шкур, склонных к пороку расслаивания: температура процесса – 30 0С, продолжительность 18 часов, рН=3,0-3,2, а так же концентрации используемых кислот: уксусная кислота – 3,0 г/дм3 и муравьиная кислота – 4,0 г/дм3, позволяющие сохранить прочностные характеристики кожевой ткани.

Установлено, что для уменьшения проявления порока расслаивания кожевой ткани меховой овчины целесообразно использовать смесь алюмохромового дубителя и СХД с концентрациями 4,0 г/дм3 и 8,0 г/дм3 соответственно. При таком додубливании происходит укрепление лицевого слоя кожевой ткани на 15-20 %.

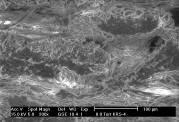

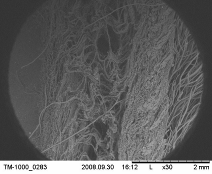

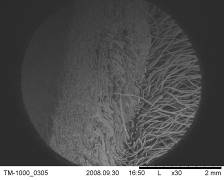

Результаты электронномикроскопических исследований, подтверждают укрепление кожевой ткани меховой овчины, полученной с помощью экспериментальной методики (рис.9).

|  |

| а | б |

| Рис. 9– Электронные микрофотографии поперечных срезов кожевой ткани меховой овчины, 30х: а – образец, полученный по типовой технологии, б –по разработанной. | |

Установлено, что на этапе выделки мехового сырья за счет пересмотра традиционных технологических параметров процессов, применения новых химических материалов возможно на 30-50% повысить использование низкосортного сырья для получения качественного полуфабриката.

Высокие эстетические и эксплуатационные свойства кожевой ткани и волосяного покрова закладываются в отделочных процессах и операциях выделки.

Для предотвращения разрушения кожевой ткани меха в отделочных процессах необходимо додубливание мехового полуфабриката с предварительной обработкой НТП. Наиболее эффективным является додубливание альдегидами. В этом случае в структуре коллагена образуются дополнительные ковалентные связи, которые повышают устойчивость кожевой ткани мехового полуфабриката к разрушающему действию окислителей в процессе отбеливания.

Температура сваривания образцов мехового полуфабриката, прошедших НТП обработку в режиме: Wp = 1,6 кВт, Р = 13,3 Па, G=0,04 г/с, t = 5 мин после процессов альдегидного додубливания выше контрольных на 7 С. Это происходит за счет большего поглощения и связывания кожевой тканью дубителя из ванны додубливания.

Пористость и намокаемость кожевой ткани меха после плазменной обработки возрастает. При этом наблюдается улучшение технологических свойств полуфабриката меховой овчины, ускоряются жидкостные процессы и отбеленный полуфабрикат имеет повышенную эластичность, мягкость и белезну.

Качество проникновения жиров в процессе додубливания и отбеливания оценивали по содержанию жировых веществ в кожевой ткани и пористости. Содержание жира в контрольном образце после додубливания – 9,14%, после отбеливания – 10,65%, в образце обработанном в режиме Wp= 1,6 кВт, P = 26,6 Па, G = 0,04 г/с, t =10 минут после додубливания составляет 11,97 % и 13,06 % после отбеливания. Это свидетельствует о большем поглощении жиров при использовании НТП обработки на 30%. Исходя из этого, концентрация жиров в процессах додубливания и отбеливания может быть сокращена с 4 г/дм3 до 2,5 г/дм3.

Результаты физико–механических свойств кожевой ткани представлены в табл. 1.

Таблица 1- Влияние НТП обработки на физико–механические свойства отбеленного полуфабриката

| Показатели | Контрольный | Wp =1,6 кВт, P = 26,6 Па, G=0,04 г/с, t = 10 мин |

| 1 | 2 | 3 |

| 1 | 2 | 3 |

| Предел прочности при растяжении, МПа | 9,1 | 11,5 |

| 1 | 2 | 3 |

| Удлинение при разрыве, % | 120 | 131 |

| Напряжение при появлении трещин лицевого слоя, МПа | 8,8 | 9,7 |

| Удлинение при появлении трещин лицевого слоя, % | 100 | 115 |

| Средняя толщина, мм | 0,96 | 0,98 |

В ходе исследований установлено, что плазменная обработка позволяет регулировать физико-механические характеристики кожевой ткани меховой овчины. Образцы, прошедшие НТП обработку, имеют предел прочности на 26%, и удлинение при разрыве на 11 % выше по сравнению с контрольными.

Таким образом, за счет пересмотра технологических режимов и включения в производственный цикл НТП обработки достигнуто снижение процента брака кожевой ткани в отделочных процессах производства меховой овчины на 15–40 %.

Также экспериментально исследовано влияние параметров НТП обработки на изменение свойств волосяного покрова дубленого полуфабриката меховой овчины в процессе отбеливания.

После НТП обработки образцов проводились процессы додубливания, жирования и отбеливания с использованием оптического отбеливателя. Результаты воздействия НТП на волосяной покров оценивали фотоколориметрически по изменению показателя белизны (W), на приборе ФКЦШ-М. Исходя, из полученных экспериментальных значений получены зависимости показателя белизны от величин мощности (Wp) и времени воздействия (t) НТП на волосяной покров овчины.

Установлено, что у образцов, прошедших НТП обработку при всех режимах показатель белизны выше, чем у контрольных образцов. Это говорит о более интенсивной сорбции оптического отбеливателя и лучшем проникновении окислителя в волос, подвергнутый воздействию НТП. Показано, что наилучшие показатели белизны у партий образцов обработанных ВЧ – плазмой в следующих режимах: Wp = 1,6 кВт, Р = 26,6 Па, G = 0,04 г/с, t =10 мин и составил в среднем 76 %, что на 30 % выще чем у контрольной партии

Установлено, что после воздействия на волос потока плазмы ВЧЕ разряда пониженного давления происходит увеличение кислотной и щелочной емкости волоса. Это становится возможным при условии разрушения межмолекулярных связей, образованными активными группами кератина. В дальнейших процессах получения мехового полуфабриката такие условия способствуют более интенсивному взаимодействию кератина с химическими веществами.

Переориентация боковых групп аминокислот кератина коркового слоя, приводящая к разрыву и ослаблению части электровалентных и водородных связей молекул, приводя к снижению прочности волоса. Это подтверждается увеличением щелочной растворимости волоса обработанного ВЧ – плазмой пониженного давления.

Для оценки характера межмолекулярных связей, которые подвергаются расщеплению или формированию в результате плазменной обработки определяли растворимость волоса в щелочи.

Растворимость волоса в щелочах постепенно увеличивается с ростом мощности ВЧЕ разряда и достигая максимального значения при Wp = 1,6 кВт. Наиболее высокие показатели белизны также приходятся на эти значения мощности.

Установлено, что после плазменной обработки наблюдается снижение содержания жировых веществ у опытных образцов на 0,26 %, что может быть обусловлено их удалением в вакууме во время НТП обработки.

Содержание минеральных веществ у опытных образцов в сравнении с контрольными выше на 0,53 %. Это свидетельствует о том, что в целом волосяной покров опытных образцов оказался более реакционно-способным к реагентам, используемым при проведении процесса отбеливания.

Полученные результаты экспериментальных исследований и анализ данных ранее проведенных работ по взаимодействию натуральных ВММ с ВЧ – плазмой пониженного давления, позволяет предложить механизм влияния ВЧ – плазмы на волос, объясняющий интенсификацию процесса отбеливания и крашения волосяного покрова. При воздействии ВЧ – плазмы в определенном диапазоне мощности Wp и времени обработки (t) чешуйкам кутикулы волоса приобретают отрицательный заряд способный привести к их «раскрытию» за счет взаимного электростатического отталкивания. Известно, что ВЧ – плазма горит по всей площади и всему объему обрабатываемого пористого материала, поэтому в корковом слое и сердцевине волоса происходит горение плазмы, а значит, возникает избыточное давление, которое также способствует «раскрытию» чешуек кутикулы. В процессах отбеливания и крашения молекулы воды, оптические отбеливатели и компоненты ванн легче проникают в толщу волоса через раскрывшуюся кутикулу. В процессах отбеливания и крашения приобретенный отрицательный заряд стекает с поверхности чешуек кутикулы, электростатические силы взаимного отталкивания уменьшаются, и кутикула постепенно возвращается в первоначальное положение – чешуйки «закрываются».

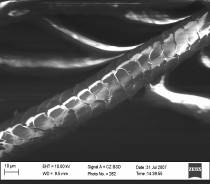

Микроструктура опытных и контрольных образцов волосяного покрова полуфабриката меховой овчины исследовали методом сканирующей электронной микроскопии. Результаты исследований представлены на рис.10. Из рис. 10б видно, что НТП обработка мехового полуфабриката в режиме: Wp = 1,6 кВт, Р = 26,6 Па, G = 0,04 г/с, t =10 мин способствует раскрытию чешуек кутикулы, по сравнению с контрольным образцом (рис. 10а), повышая тем самым реакционную способность волоса.

|  |

| а | б |

| Рис. 10 - Микрофотографии остевого волоса полуфабриката меховой овчины, 1500х; а – контрольный образец; б – прошедший НТП обработку | |

Таким образом, экспериментально установлено, что применение НТП обработки приводит к повышению сортности меховой продукции на 30% за счет улучшения эстетических свойств, экономии отбеливающих реагентов на 20-25% и сокращению продолжительности процесса отбеливания на 20-30%.

Шестая глава посвящена разработке технологий производства кожи и меха, включающих применение НТП обработки сырья и полуфабрикатов. Приведены технологические схема и описание разработанных технологий получения кожевенных и меховых полуфабрикатов с плазменной обработкой в режимах, обеспечивающих повышение эффективности использования низкосортного сырья и повышения качества готовых полуфабрикатов в условиях промышленного производства кожевенных и меховых предприятий.

В основу предлагаемой технологии производства кожи приняты традиционные жидкостные процессы выделки и отделки. На основе экспериментальных исследований, приведенных гл. 4 установлены режимы плазменной обработки сырья и полуфабриката. Предложено включить в производственный цикл НТП обработку на этапе сырья, пикелеванного голья и дубленого полуфабриката перед додубливанием, крашением и жированием в установленных режимах. Плазменная обработка обеспечит повышение использования низкосортного сырья, снижение доли планируемого брака и получение кож с показателями качества соответствующими требованиям технической документации при одновременном сокращение времени производства и расхода химических материалов на 20–35 %. На основе экспериментальных исследований, приведенных в гл. 5 предложены рекомендации по пересмотру технологии, параметров процессов в производстве меха из низкосортного сырья для предотвращения дефекта расслаивания кожевой ткани в дубленом полуфабрикате. Также в гл. 5 приведены результаты экспериментальных исследований влияния НТП модификации на качество отделочных процессов кожевой ткани и волосяного покрова меховой овчины, установлены наиболее действенные режимы плазменной обработки. Предлагаемая технология производства меха включает в себя рекомендации по пересмотру параметров процессов выделки и применение НТП модификации в установленных ранее режимах перед отделочными процессами. Применение данной технологии производства меха позволит получать материалы с улучшенными технологическими и эксплуатационными свойствами, сократить технологический брак на 30–50 %, в том числе и при использовании низкосортного сырья.

На основании вышеизложенного, предложены наиболее рациональные схемы технологических процессов производства кожи и меха (рис. 11).

Кожевенно-меховые материалы, полученные по предложенным схемам, обладают улучшенными технологическими, потребительскими и эксплуатационными и эстетическими свойствами по сравнению с произведенными по типовым технологиям. Так, например, у кожевенных материалов повышается температура сваривания на 6-90 С, предел прочности при растяжении на 9,0-15,0 %, а удлинение при напряжении 10 МПа на 23-36%; гигроскопичность – на 21–28 %, пористость на 25-30 %, у меховых материалов повысить процент выхода полуфабриката от планируемого брака на 30–50 %; прочность лицевого слоя – на 30–50%, текучесть волоса на 2–4 %; белизну при отбеливании – на 30–50 % за счет повышения температуры сваривания после додубливания на 7 0 С, пористости на 13-28%, прочность при растяжении на 10-15 % при одновременном снижении расхода химических материалов и продолжительности жидкостных процессов.

В приложении содержаться акты проверки использования результатов диссертационной работы на ТМТП ОАО «Мелита», ОАО «Сафьян», ООО «Кожевенник» и ООО «Меховщик».

Суммарный экономический эффект от внедрения разработанных технологий в производство кожевенно-меховых материалов и предотвращенного экологического ущерба окружающей природной среде от снижения загрязнения отходами производства и потребления составляет 21 млн.руб. в год.

| Кожевенное сырье | Консервирование мехового сырья при Ph кожевой ткани 7,5-8,0, содержание соли не менее 17% | |

| 1 | ||

| НТП обработка | Отмока. Исключение ферментных препаратов, использование неионогенного ПАВ | |

| Отмочно-зольные процессы | Отжим при соблюдении времени стока 1 ч | |

| НТП обработка | Исключение процесса мойки | |

| Преддубильные - дубильные процессы | Обезжиривание при использовании моющей эмульсии и органического растворителя | |

| НТП обработка | Пикелевание с использованием смеси уксусной и муравьиной кислот и ферментных препаратов | |

| Крашение, жирование и отделочные операции | Дубление с применением смеси СХД, алюмохромового дубителя, натуральных и синтетических жирующих материалов | |

| а | ||

| Отделочные процессы и операции, при соблюдении влагосодержания кожевой ткани 15-17 % | ||

| НТП обработка | ||

| Отбеливание | ||

| Красильно-жировальные процессы | ||

| б | ||

| Рис. 11 - Схемы технологических процессов производства кожи (а), меха с исключением дефекта расслаивания кожевой ткани (б) | ||

ВЫВОДЫ

1. Разработаны научные основы технологий повышения эффективности использования сырья в кожевенно-меховых производств за счет применения НТП обработки, корректировки технологии и пересмотра параметров процессов выделки. Установлены зависимости между параметрами плазменной обработки перед технологическими процессами и свойствами полуфабриката на разных этапах производства, которые позволяют получать материалы, удовлетворяющие требованиям технической документации, в том числе и при использовании низкосортного сырья.

2. Разработаны физическая и математическая модели НТП модификации кожевенно-меховых материалов. На основе проведенных расчетов установлено, что причиной объемной модификации структуры и свойств кожевенно-меховых материалов является воздействие на надмолекулярную структуру белков заряженными частицами, возникающими в результате несамостоятельного разряда в пористом объеме.

3. Установлены причины возникновения дефекта расслаивания кожевой ткани меховой овчины. На основе экспериментальных исследований разработаны рекомендации для проведения процессов подготовки сырья и первичной выделки.

4. В результате проведенных экспериментальных исследований показано, что пересмотр технологии, параметров процессов выделки, применение НТП обработки позволяет получать кожевенные и меховые материалы с улучшенными технологическими свойствами, позволяющими повысить использование низкосортного сырья и сортность готового полуфабриката:

- у кожевенного полуфабриката повысить температуру сваривания на 6-9 0С; пористость – на 25–30 %; предел прочности при растяжении на 9,0-15,0 %, а удлинение при напряжении 10 МПа на 23-36%; гигроскопичность – на 21–28 %, что приведет к снижению планируемого брака на 10- 20% и повышению сортности готового полуфабриката до 20%;

- у меховых полуфабрикатов: повысить процент выхода полуфабриката от планируемого брака на 30–50 %; прочность лицевого слоя – на 30–50%, текучесть волоса на 2–4 %; белизну при отбеливании – на 30–50 %.

5. Установлено, что наиболее рационально проводить плазменную обработку:

- при производстве кожи из низкосортного сырья перед процессами: расконсервирования сырья, дубления и додубливания, крашения и жирования полуфабриката;

- при производстве меха – перед красильно-жировальными процессами.

6. Разработаны новые ресурсосберегающие технологии производства кожи и меха с применением НТП обработки, позволяющие повысить процент использования низкосортного сырья, кроме того сократить время жидкостных операций, снизить расход химических материалов и улучшить экологические показатели производства.

7. Разработанные технологии и оборудование, позволяют решить важную задачу легкой промышленности повышения эффективности использование низкосортного сырья и повышения показателей качества полуфабриката, позволяют снизить потребление дорогостоящих химических материалов на 20-30 %, энергоресурсов на 10-15%, повысить выход товарного полуфабриката от планируемого брака на 30-50%, что позволяет снизить себестоимость, уменьшить экологическую нагрузку предприятий отрасли и получить экономический эффект 21 млн.руб. в год.

Работы по теме диссертации

Монографии и статьи, опубликованные в ведущих, рецензируемых научных журналах рекомендованных ВАК

1. Кулевцов Г.Н. Повышение эффективности использования сырья, полуфабриката, отходов и вспомогательных материалов кожевенного производства с применением низкотемпературной плазмы: монография / Г.Н. Кулевцов, Л.Р. Джанбекова, И.Ш. Абдуллин, В.С. Желтухин, И.В. Красина, Э.Ф. Вознесенский. - Казань: Изд-во Казан. Гос. Технол.ун-та.- 2008.-260 с.

2. Кулевцов Г.Н. Применение высокочастотной плазмы пониженного давления в процессах крашения овчины / И.Ш. Абдуллин, Г.Н. Кулевцов, Д.М. Семенов, Л.И. Каримова, О.Н. Гарипова // Кожевенно-обувная промышленность.- 2002.- №3.-С.35-36.

3. Кулевцов Г.Н. Применение высокочастотной плазмы пониженного давления в процессах крашения кожевой ткани овчины / И.Ш. Абдуллин, Г.Н. Кулевцов, Д.М. Семенов, Л.И. Каримова, О.Н. Гарипова // Кожевенно-обувная промышленность.- 2002.- №5.-С.32-34.

4. Кулевцов Г.Н. Структурные изменения кожевенных материалов под воздействием высокочастотной плазмы пониженного давления / Э.Ф. Вознесенский, А.Ф. Дресвянников, И.В. Красина, Г.Н. Кулевцов // Вестник Казанского технологического университета № 2 часть II, Казань: КГТУ. -2005. -С. 265-269.

5. Кулевцов Г.Н. Отбеливание волосяного покрова меховой овчины предварительно обработанного высокочастотной плазмой пониженного давления. / И.Ш. Абдуллин, Г.Н. Кулевцов, Д.М. Семенов, А.Ф. Рахимов // Кожевенно-обувная промышленность.- 2007.- №5.- С.31-32.

6. Кулевцов Г.Н. Моделирование взаимодействия низкотемпературной плазмы с высокомолекулярными волокнистыми материалами методом Монте-Карло. / Г.Н. Кулевцов, В.С. Желтухин, И.Ш. Абдуллин, И.В. Красина // Ученые записки Казанского государственного университета. Физико-математические науки. -Том 149-кн.4.-2007- С.101.

7. Кулевцов Г.Н. Влияние неравновесной низкотемпературной плазмы пониженного давления на процессы отбеливания овечьей шерсти / Л.Р. Джанбекова, Г.Н. Кулевцов, И.Ш. Абдуллин / /Кожевенно-обувная промышленность.-2008.- №6.- С.43.

8. Кулевцов Г.Н. Улучшение технологических свойств кожевенного сырья путем применения высокочастотной плазмы / И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, Л.Р. Джанбекова // Кожевенно-обувная промышленность.- 2008.- №6.- С.41.

9. Кулевцов Г.Н. Влияние неравновесной низкотемпературной плазмы на ультраструктуру и технологические свойства кожевенного полуфабриката/ И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, Л.Р. Джанбекова // Кожевенно-обувная промышленность.-2008.- №6.- С.45.

10.Кулевцов Г.Н. О возможности математического описания пористой структуры кожевенного материала на разных этапах. / Г.Н. Кулевцов, Л.Р. Джанбекова, И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, // Кожевенно-обувная промышленность.- 2008.- №6.- С.50.

11.Кулевцов Г.Н. Особенности наноструктуры кожевенного материала полученного с применением высокочастотной плазменной обработки./ Г.Н. Кулевцов, Л.Р. Джанбекова, И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина // Нанотехника 2008.- №40(16).- С.75-78.

12. Кулевцов Г.Н. Моделирование механизма объемной обработки капиллярно-пористого материала в высокочастотной плазме пониженного давления / Кулевцов Г.Н., В.С. Желтухин, А.М. Сунгатуллин, Г.Р. Фахрутдинова // Ученые записки Казанского государственного университета. Физико-математические науки. -Том 150-кн.4,-2008-С..

13. Кулевцов Г.Н. Применение НТ плазмы пониженного давления в процессе депигментирования волосяного покрова шубной овчины/ М.В.Антонова, Г.Н.Кулевцов, И.Ш.Абдуллин // Кожевенно-обувная промышленность.- 2009.- №1.- С.32.

Материалы конференции, препринты, статьи

14. Кулевцов Г.Н. Крашение кожевой ткани и волосяного покрова меховой и шубной овчины различными классами красителей с применением плазменной технологии / И.Ш. Абдуллин, Г.Н. Кулевцов, Д.М. Семенов, Л.И. Каримова, О.Н. Гарипова, М.Ф. Шаехов // Материалы. 3-й международный симпозиум по теоретической и прикладной плазмохимии.- г. Плес.-2002.- С.305-306.

15. Кулевцов Г.Н. Применение плазмы пониженного давления в технологии крашения кожи./ И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, Т.Р. Хасанов // Актуальные проблемы науки, техники и экономики производства изделий из кожи.- Сборник статей международной научной конференции. – Витебск. -2004. - С.171-173.

16. Кулевцов Г.Н. И.Ш. Применение электрофизических методов в процессах крашения кожи / И.Ш. Абдуллин, Э.Ф. Вознесенский, Г.Н. Кулевцов, Т.Р. Хасанов // Правовые и инженерные вопросы промышленной безопасности, охраны труда и экологии. - Сборник научных статей и сообщений.– Казань. -2004. - С.233-237.

17. Кулевцов Г.Н. Интенсификация процессов производства кожи с применением высокочастотной плазмы пониженного давления./ И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, А.М. Мухаметшин, Т.Р. Хасанов // Вестник ДИТУД. – Димитровград. -2005 -№3(25).- С. 3-7.

18. Кулевцов Г.Н. Особенности барабанного крашения кожи, модифицированной в потоке высокочастотной плазмы пониженного давления. /Абдуллин И.Ш., Вознесенский Э.Ф., Красина И.В., Кулевцов Г.Н., Хасанов Т.Р.// «Новые технологии и материалы в производстве кожи и меха», Казань, -2005.-С.13.

19. Кулевцов Г.Н. Влияние плазменной обработки на крашение галантерейной кожи из овчины. /Абдуллин И.Ш., Хасанов Т.Р., Антонова М.В., Вознесенский Э.Ф., Кулевцов Г.Н.// Новые технологии и материалы в производстве кожи и меха, Казань.- 2005.-С. 105.

20. Кулевцов Г.Н. Закономерности структурных изменений кожевенных материалов при обработке в высокочастотной плазме пониженного давления. / Абдуллин И.Ш., Вознесенский Э.Ф., Красина И.В., Кулевцов Г.Н., Тихонова В.П. //Новые технологии и материалы в производстве кожи и меха», Казань. 2006.- С. 11-15.

21. Кулевцов Г.Н. Экспериментальные исследования влияния процесса отбеливания на кожевую ткань полуфабриката меховой овчины, обработанного ВЧ-плазмой пониженного давления / А.Ф. Рахимов, Г.Н. Кулевцов // Препринт. КГТУ.-2007.-20с.

22. Кулевцов Г.Н. Применение высокочастотной плазмы пониженного давления в процессах отбеливания волосяного покрова меховой овчины./ А.Ф. Рахимов, Г.Н. Кулевцов // Препринт.-КГТУ.-2007.-24с.

23. Кулевцов Г.Н. Разработка технологии крашения с помощью физической модификации пигментированного волосяного покрова шубной овчины / Абдуллин И.Ш., Антонова М.В. Кулевцов Г.Н., Мингалеев Р.Р. //Новые технологии и материалы легкой промышленности. Сборник статей 4 международной научно-практической конференции студентов и молодых ученых, Казань.-КГТУ.-2008.-С.36-39.

24. Кулевцов Г.Н. Разработка технологии отбеливания меховой овчины с применением оптичесого отбеливателя фирмы «THREETEX»./ Антонова М.В., Кулевцов Г.Н., Мингалиев Р.Р// Новые технологии и материалы легкой промышленности. Сборник статей 4 международной научно-практической конференции студентов и молодых ученых, Казань. КГТУ.- 2008.-С.67-69.

25. Кулевцов Г.Н. Зависимость между деформациями волокнистых элементов и пористостью кожевенного материала при ВЧЕ плазменной модификации / И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, Л.Р. Джанбекова // Вестник Казанского технологического университета № 6, Казань: КГТУ. -2008. -С. 12-16.

Апробация работ (тезисы конференций)

26. Кулевцов Г.Н.Применение красителей для меха с предварительной обработкой НТП. / Г.Н. Кулевцов, Д.М. Семенов // Научная сессия КГТУ- Казань.2001.- С.165.

27. Кулевцов Г.Н. Использование ВЧ-плазмы пониженного давления в процессе крашения волосяного покрова меховой и шубной овчины кислотными красителями / Г.Н. Кулевцов, Д.М. Семенов // Научная сессия КГТУ.-Казань,2001С.96

28. Кулевцов Г.Н. Анализ состояния и перспективы развития процессов крашения кожи. /Вознесенский Э.Ф., Кулевцов Г.Н., Мухаметшин A.M., Семенов Д.М. // Научная сессия КГТУ, Казань. 2004. -С.304.

29. Кулевцов Г.Н. Обработка кожевенного полуфабриката в высокочастотной плазме перед процессом барабанного крашения / М.В. Антонова, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов // Научная сессия КГТУ, 2005. -С.268.

30. Кулевцов Г.Н. Применение ВЧ плазмы в кожевенно-обувном производстве / И.Ш. Абдуллин, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов, А.М. Мухаметшин, Т.Р. Хасанов // Тезисы докладов XXXII Звенигородской конференции по физике плазмы и УТС. – М. -2005. - С.243.

31. Кулевцов Г.Н. Обработка кожевенного полуфабриката в высокочастотной плазме перед процессом барабанного крашения / М.В. Антонова, Э.Ф. Вознесенский, И.В. Красина, Г.Н. Кулевцов // Научная сессия КГТУ.– Казань. -2005. – С.268.

32. Кулевцов Г.Н. Влияние плазменной обработки на процессы отделки натуральной кожи из разных видов сырья / И.Ш. Абдуллин, И.В. Красина, Э.Ф. Вознесенский, Т.В. Апарина, Г.Н. Кулевцов // Научная сессия КГТУ.- 2006.-С.266.

33. Кулевцов Г.Н. Создание ускоренной технологии крашения меховой овчины с использованием кислотных и активных красителей. / В.В. Кузмичев, Ю.С. Парсанов, Г.Н. Кулевцов // Научная сессия КГТУ.-2008.-С.302.

34. Кулевцов Г.Н. Отбеливание меховой овчины с применением НТП пониженного давления. / Р.Р. Мингалеев, Г.Н. Кулевцов // Научная сессия.- КГТУ.-2008.-С.303

35. Кулевцов Г.Н. Технология получения светлых тонов на модифицированном НТП полуфабрикате шубной овчины / И.Ш. Абдуллин, М.В. Антонова, Г.Н. Кулевцов // Научная сессия.-КГТУ.-2008.-С.304.

36. Кулевцов Г.Н. Использование плазменной обработки для повышения светостойкости окрашенных шубных овчин. / И.Ш. Абдуллин, М.В. Антонова, Г.Н. Кулевцов, М.Р. Галямов // Научная сессия.-КГТУ.-2009.-С.268.

Соискатель: Кулевцов Г.Н.

Заказ № Тираж 100 экз.

Офсетная лаборатория КГТУ 420015 г. Казань, ул. К.Маркса, 68