Химическое осаждение никеля с цинком, вольфрамом, молибденом и марганцем

На правах рукописи

Мухина Анна Евгеньевна

Химическое осаждение никеля с цинком,

вольфрамом, молибденом и марганцем

Специальность 05.17.03 –

Технология электрохимических процессов и защита от коррозии

Автореферат

диссертации на соискание учёной степени

кандидата технических наук

Иваново 2008

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования

«Ивановский государственный химико-технологический университет»

на кафедре Технологии электрохимических производств.

Научный руководитель: – кандидат технических наук, профессор

Юдина Татьяна Фёдоровна

Официальные оппоненты: – доктор технических наук, профессор

Кривцов Алексей Константинович

– доктор химических наук, профессор

Мельникова Нина Борисовна

Ведущая организация: – ОАО Научно-исследовательский институт

приборостроения В.В. Тихомирова,

г. Жуковский

Защита состоится « 12 » мая 2008 г. в 12 часов на заседании совета по защите докторских и кандидатских диссертаций Д 212.063.02 при ГОУВПО «Ивановский государственный химико-технологический университет» по адресу: 153000, г. Иваново, пр. Ф.Энгельса, 7, аудитория Г 205.

С диссертацией можно ознакомиться в библиотеке ГОУВПО ИГХТУ по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 10.

Автореферат разослан « » 2008 г.

Учёный секретарь совета

д.т.н., ст.н.с. Гришина Е.П.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Развитие различных областей техники повышает требования к химическим и электрохимическим покрытиям.

Изыскания в области новых материалов, проведённые в последние годы, показали, что некоторые сплавы обладают гораздо более высокими, чем однокомпонентные покрытия, показателями прочности, износостойкости, твёрдости, а электрические, магнитные и многие другие свойства могут варьироваться в широких пределах и зависят как от состава сплава, так и от способа его получения.

В последнее время резко возросла востребованность химического никелирования благодаря таким свойствам покрытий, как высокая твердость и коррозионная стойкость, антифрикционность, хорошая паяемость. Улучшить свойства Ni–P покрытий можно, легируя их другими металлами. Особый интерес представляют сплавы химического никеля с каталитически неактивными металлами. В настоящее время изучена возможность восстановления различных сплавов, однако, присутствие в растворе химической металлизации ионов второго металлического компонента сплава, влияние его природы, условий металлизации на состав и структуру получаемого осадка не является вполне объясненным.

Цель работы. Цель данной работы – разработка технологий химического осаждения никель-фосфорных покрытий, легированных цинком, вольфрамом, молибденом и марганцем для расширения их сферы использования.

В связи с этим в работе были поставлены следующие основные задачи:

- Сопоставить кинетические, электрохимические характеристики процессов осаждения и свойства различных сплавов на основе Ni–P, полученных из растворов, которые отличались друг от друга одним компонентом – солью легирующего металла. В качестве такого раствора был взят хорошо зарекомендовавший себя на практике щелочной лимоннокислый раствор.

- Выбор режима для получения покрытий Ni–Zn–P, Ni–Mo–P, Ni–Mn–P и Ni–W–P с высокими механическими и коррозионными свойствами, а именно, температуры, скорости процесса, концентрации солей легирующих металлов, а также улучшение внешнего вида покрытий, путём введения добавок в растворы металлизации.

- Изучение свойств полученных покрытий.

- Выдача рекомендаций для промышленного использования процесса химического восстановления никеля и его сплавов с Mn, Mo, Zn и W.

Научная новизна работы. На основании накопленного нового фактического материала по химическому осаждению никеля с рядом каталитически неактивных металлов:

- получены и систематизированы данные по влиянию температуры, концентрации солей неактивных металлов, материала подложки на кинетику образования Ni – P покрытий, легированных Zn, Mo, W и Mn;

- доказано, что включение цинка, вольфрама, молибдена и марганца улучшает коррозионные, механические, химические и другие свойства покрытий;

- проведено электрохимическое моделирование, которое позволило для всех сплавов оценить механизм протекания реакции восстановления;

- впервые получены Ni–Zn–P осадки высокого качества благодаря введению в раствор органических добавок.

Практическая ценность. Предложены технологии осаждения Ni–Zn–P, Ni–Mo–P, Ni–Mn–P и Ni–W–P с повышенными механическими и коррозионными свойствами из аммиачно-цитратного раствора. Выбранный раствор устойчив и довольно стабилен в работе, это значительно упрощает внедрение изученных процессов на гальваническом предприятии. Проведены производственные испытания технологического процесса химического нанесения сплава Ni–Zn–P для металлизации медных, стальных и алюминиевых изделий на ЗАО НПП и «Кабельщик+». В работе даны рекомендации для промышленного использования всех изученных процессов.

Достоверность результатов исследования. Результаты диссертационной работы и её выводы являются достоверными, научные положения аргументированы.

Личный вклад. Автором лично получены, обработаны и систематизированны экспериментальные данные, приведённые в данной работе. Постановка задач исследования осуществлялась совестно с научным руководителем, обсуждение экспериментальных данных проводилось совместно с руководителем и соавторами публикаций.

Апробация работы. Основные результаты работы докладывали и обсуждали на IV международном научно-практическом семинаре, посвященном памяти Е.М. Румянцева – г. Иваново, ИГХТУ, 2003г; международной конференции «Лен-2004» - г. Кострома, КГТУ, 2004г; научно-технической конференции ОАО «НИИП» им. В.В. Тихомирова – г. Жуковский, 2005г; конференции «Современные электрохимические технологии в машиностроении» – г. Иваново, ИГХТУ, 2005г; конференции «Коррозия металлов и антикоррозионная защита» – РХТУ им. Д.И. Менделеева, г. Москва, 2006г.

Публикации. По теме диссертационной работы опубликовано: 2 статьи, 5 тезисов докладов.

Объём работы. Диссертационная работа изложена на 130 страницах, содержит 35 рисунков, 24 таблицы и состоит из введения, 3 глав, выводов, библиографии, состоящей из 112 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении отражена актуальность выбранного направления исследования, сформулированы его цель, научная новизна и практическая значимость.

Первая глава посвящена обзору литературных данных, касающихся химического никелирования и совместного восстановления ионов нескольких металлов. Приведены краткие сведения об общих принципах нанесения покрытий методом восстановления никеля из раствора гипофосфитом. Рассмотрены особенности химического никелирования из кислых и щелочных электролитов, приведены сведения о влиянии состава растворов, основных технологических параметров на скорость процесса, рассмотрены свойства никелевых покрытий, общие закономерности и свойства химических никелевых сплавов, легированных другими металлами. Проведённый анализ показывает, что работ, посвящённых химическому осаждению сплавов никеля с другими металлами, очень мало и в основном они носят фрагментальный, а в случае с Ni–W–P покрытием противоречивый характер. Кроме того, предложенные сплавы наносят из различных не только по концентрации, но и по составу растворов, что не позволяет сопоставить друг с другом полученные результаты.

Во второй главе описаны методы исследований, приборы и оборудование, которые использованы в работе.

Методика эксперимента. Покрытия наносили на образцы из меди и стали (Ст 3), производственные испытания проводили на деталях из алюминиевых сплавов (Д-16, АМГ и др.). Для приготовления растворов применяли реактивы квалификации «чда» и «хч».

Для обезжиривания и активирования применяли стандартные растворы. Стальные и алюминиевые образцы перед погружением в раствор химического никелирования обрабатывали в растворе контактного никелирования, а медные инициировали прикосновением на несколько секунд с алюминием. Для химического никелирования использовали раствор следующего состава (г/л): NiCl2 ·6H2O – 23; Na3C6H5O7·5H2O – 40; NH4Cl – 35; NaH2PO2·H2O – 18; NH4OH (25%) – 50 100 мл/л; плотность загрузки 1 – 2 дм2/л. Соли ZnCl2, Na2WО4, MnCl2·2H2O, MoO3 и органические добавки вводили непосредственно в раствор никелирования.

Процесс проводили в термостойком стакане в термостате марки VTV-2/77 при температуре (70-90)±20C. Образцы после каждой операции промывали в проточной и дистиллированной воде, а после обезжиривания – сначала в горячей воде, а затем в проточной и дистиллированной. После покрытия промывали и сушили на воздухе. Процесс на меди инициировали прикосновением Al палочки.

Толщину химически осаждённого никелевого покрытия определяли весовым способом. Изучение кинетики осаждения сплавов проводили при непрерывном взвешивании с использованием торсионных весов (предел измерения 0 - 1000 мг, Польша).

Отражательную способность покрытий определяли с помощью фотоэлектрического блескомера ФБ-2. Внутренние напряжения (ВН) определяли в процессе образования покрытия на медной отожженной фольге по методу деформации гибкого катода. Анализ на содержание цинка проводили атомно-адсорбционным методом на приборе марки "Сатурн М-2". Анализ на содержание вольфрама и фосфора проводили фотометрическим, молибдена и марганца – титрометрическим методами.

Коррозионную стойкость стальных изделий оценивали импедансным методом путем измерения поляризационного сопротивления и с помощью ускоренных испытаний в 10%-м растворе NaCl, показатель коррозии рассчитывали по убыли массы. Пористость определяли методом наложения.

Твердость покрытий определяли с помощью прибора ПМТ – 3. Значение износостойкости определяли методом искусственных баз с помощью машины СМТ – 1 на железографитовых образцах (ЖГР3), покрытых исследуемыми сплавами. Исследование микроструктуры поверхностного слоя проводили изготовлением прямых одноступенчатых угольных реплик, которые изучали с помощью электронного микроскопа просвечивающего типа ЭМВ – 100Л.

Рентгенографический анализ исследуемых медных образцов с покрытием проводили на дифрактометре ДРОН-3М с использованием CuK -излучения.

Электрохимические измерения проводили потенциостатическим методом с использованием потенциостата П-5827, ячейки ЯСЭ-2. Значения потенциалов приводили по отношению к стандартному водородному электроду. Плотность тока 1мА/см2 соответствует скорости осаждения 1,23мкм/ч.

В третьей главе изложены результаты исследований и их обсуждение.

РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ ОБСУЖДЕНИЕ

1. Исследование процесса осаждения покрытий

Сплав Ni–Zn–P. Известно, что даже незначительное введение в раствор химического никелирования солей цинка ухудшает внешний вид покрытия. С целью улучшения структуры и внешнего вида осадка опробовано введение в раствор различных выравнивающих добавок, обычно используемых при электрохимическом цинковании. Обнаружено, что две комплексные добавки Ликонды ZnSR A и ZnSR B (далее добавки А и В) при их совместном присутствии значительно улучшают качество Ni–Zn–P покрытий, причём большое значение имеет не только количество вводимых добавок в раствор, но и их соотношение. Наиболее светлые, мелкозернистые Ni–Zn–P покрытия, не уступающие по внешнему виду Ni–P покрытиям, осаждались при введении в раствор добавки А в количестве 4 ± 1 мл/л, а добавки В в количестве 2 ± 0,5 мл/л (оптимально 4 и 2 мл/л соответственно). При дальнейших исследованиях использовали раствор, содержащий именно такие концентрации добавок. Следует отметить, что увеличение концентрации аммиака до 100 мл/л позволило также улучшить внешний вид Ni–Zn–P осадка. Из рис.1 видно, что при восстановлении Ni–Zn–P покрытия при 700 С скорость снижается в два и более раза по сравнению с осаждением Ni–P. При увеличении температуры скорость осаждения сплава Ni–Zn–P увеличивается, причём при изменении температуры от 70 до 800С влияние роста температуры не столь значительно, как при изменении температуры от 80 до 900С.

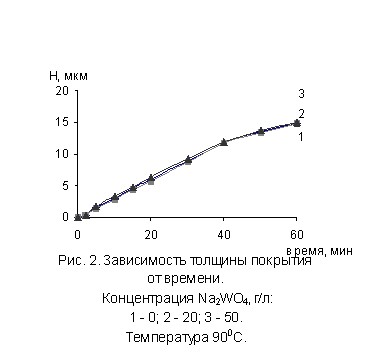

Сплав Ni–W–P. При введении в раствор химического никелирования солей вольфрама внешний вид покрытия не ухудшается, а при содержании аммиака 100 мл/л в растворе даже несколько усиливается блеск покрытия. При температуре 900С добавление Na2WO4 в раствор соли мало влияет на скорость осаждения, не происходит замедление роста слоя никеля при введении в раствор осаждения даже больших концентраций вольфрамата натрия (порядка 20–50 г/л) (рис. 2).

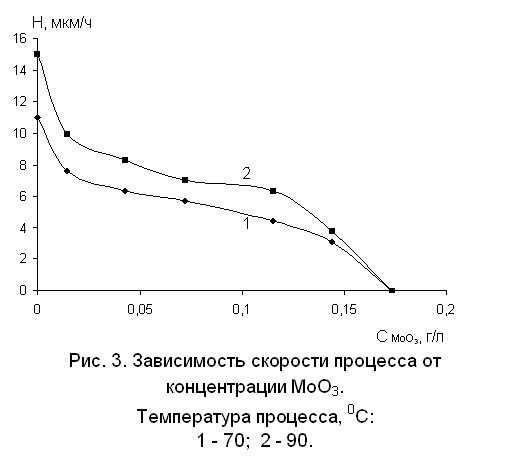

Сплав Ni–Mo–P. Осаждение сплава Ni–Mo–P происходит из растворов даже при минимальной концентрации МоО3. Уже небольшое включение молибдена в осаждаемое покрытие делает его более блестящим. На рис. 3 показана зависимость скорости образования покрытия от концентрации МоО3 в растворе при 700 и 900С. Видно, что увеличение концентрации МоО3 в ванне металлизации приводит к уменьшению скорости восстановления металлов, и при доведении содержания МоО3 до 0,17 г/л образование покрытия не происходит. Рост температуры приводит к увеличению скорости осаждения при всех концентрациях МоО3.

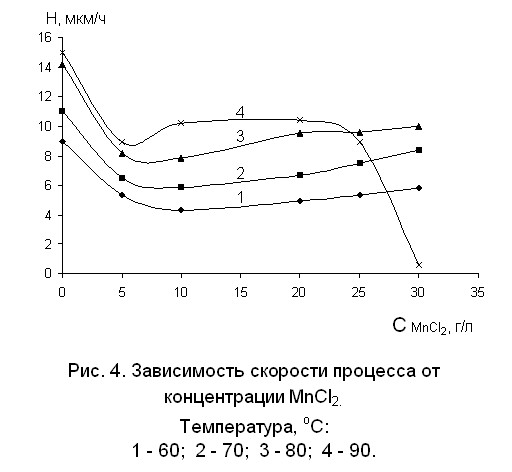

Сплав Ni–Mn–P. На рис. 4 показано, как при разных температурах меняется скорость осаждения покрытия от концентрации MnCl2 в растворе. С увеличением концентрации MnCl2 от 5 до 25 г/л скорость осаждения сплава практически не меняется. Это характерно для всех температур от 60 до 900С. При этом изменяется внешний вид покрытия. С увеличением содержания MnCl2 в ванне покрытие становится более блестящим.

Исходя из полученного материала, рекомендуем для получения исследуемых сплавов аммиачно-цитратный раствор. При этом рабочая температура должна быть не менее 800 С. При осаждении сплавов Ni–Mn– P, Ni–Мо–P и Ni–W–P скорость процессов при 80 и 900 отличаются лишь на 1-2 мкм/ч, а при осаждении Ni–Zn–P покрытия на 3-5 мкм/ч. Процесс вести при 900С технологически сложно, кроме того, из-за летучести аммиака ухудшается качество покрытия, поэтому при 900С для поддержания качества требуется увеличить концентрацию аммиака от 50 до 100 мл/л.

2. Содержание компонентов в сплаве

Анализ осаждённого сплава Ni–Zn–P показал, что цинк распределяется по толщине осадка не равномерно. Слои, прилегающие к подложке, обогащены цинком, так при толщине покрытия 1,5 мкм содержание Zn может достигать 60-70% масс., по мере роста толщины покрытия до 10 мкм доля цинка в составе сплава резко уменьшается и составляет 4-5%. Вольфрам соосаждается с никелем в незначительных количествах. Большая часть вольфрама концентрируется в приграничном слое покрытия, где его содержание при толщине покрытия 1мкм достигает 0,6%. При толщине 10мкм содержание вольфрама в осадке падает до 0,1%. Марганец соосаждается с никелем ещё в меньшем количестве. Увеличение концентрации MnCl2 в растворе с 5г/л до 30г/л соответствует монотонному возрастанию марганца в осадке с 0,02 % масс. до 0,06 % масс.. Вероятно, это связано с отрицательным стандартным электродным потенциалом (Mn=-1,17В). Сплав Ni–Mo–P осаждается из раствора даже при незначительной концентрации MoO3 в растворе (0,014 г/л). При увеличении МоО3 в растворе от 0,014 до 0,14 г/л увеличивается и содержание молибдена в сплаве от 2,5 до 11,5 % масс..

Включение в состав покрытия легирующих компонентов приводит к увеличению содержания фосфора в покрытии, особенно это характерно для осадка Ni-W-P (табл. 1). Можно предположить, что вводимые металлы способствуют ускорению реакции диспропорционирования разложения гипофосфита вблизи поверхности, в процессе которой фосфор внедряется в сплав, при этом поверхность обогащается фосфором:

3Н3РО2 2Р + Н3РО3 + 3Н2О.

Таблица 1

Содержание компонентов в сплавах

| Сплав | Легирующий компонент, % масс. | Фосфор, % масс. |

| Ni-P Ni-Zn-P Ni-Mo-P Ni-Mo-P Ni-Mn-P Ni-W-P | - 3 2,5 11,5 0,02 0,1 | 0,3 3,4 1,6 0,6 0,9 5,9 |

Если неактивный и активный металлы образуют гомогенную фазу твердого раствора или химического соединения, реакция замедляется в меньшей степени и продукт соосаждения обладает большей каталитической активностью по сравнению с каталитической активностью индивидуальных металлов, что обуславливает и большую скорость осаждения сплава. В соответствии с этим можно предположить, что каталитически неактивные металлы: цинк и молибден включаются в Ni – P покрытие в виде какой-то гомогенной фазы, в случае осаждения сплавов с вольфрамом и марганцем, что-либо сказать сложно, так как они включаются в осадок в очень небольших количествах.

3. Измерение потенциалов в процессе осаждения сплавов

Из полученных результатов измерения потенциала образца в процессе восстановления металлов наибольший интерес представляет начальный период (первые две минуты), т.к. именно в этот период происходят наибольшие изменения потенциала электрода. Момент максимального отрицательного значения потенциала характеризует образование сплошной плёнки никеля и в дальнейшем потенциал образца соответствует протеканию двух процессов – окислению гипофосфита и восстановлению металла на каталитически активной поверхности Ni–P или Ni–Zn–P, Ni–W–P, Ni–Mn–P, Ni–Mo–P.

С увеличением содержания хлорида цинка в растворе химического никелирования значение потенциала покрытия смещается в область отрицательных значений. Это связано с тем, что цинк более электроотрицательный металл, чем никель, и даже при введении ZnCl2 в электролит в незначительных количествах (1,5 г/л) цинк, включаясь в осадок, изменяет потенциал покрытия на 0,03 В.

Таблица 2

Значения потенциалов покрытий

| Концентрация соли легирующего металла, г/л | Потенциал покрытия, В | |

| - | - | -0,64 |

| MnCl2 | 5 - 20 | -0,62 – -0,60 |

| MoO3 | 0,07 - 0,14 | -0,64 – -0,60 |

| Na2WO4 | 10 - 50 | -0,61 – -0,60 |

| ZnCl2 | 1,5 - 9 | -0,67 – -0,68 |

При введении солей вольфрама, молибдена и марганца наблюдается смещение потенциала покрытия в область положительных значений. Чем больше раствор содержит солей легирующих металлов, тем больше потенциал смещается в область положительных значений (табл. 2).

Чем больше фосфора в покрытии, тем больше должен смещаться потенциал покрытия в область отрицательных значений, но в нашем случае этого не происходит. Это говорит о том, что молибден, марганец и вольфрам включаются, вероятно, не в чистом виде, а в виде каких-то соединений, что ещё раз подтверждает высказанные нами выше предположения.

4. Электрохимическое моделирование процессов

При электрохимическом моделировании использовали два фоновых раствора: для изучения анодного процесса – раствор содержал все компоненты электролита кроме соли никеля, а для изучения катодного процесса – раствор содержал все компоненты электролита кроме гипофосфита натрия. Рабочий электрод был покрыт соответствующими сплавами. Кроме того, использовали рабочий раствор металлизации для осаждения сплавов Ni–Mo–P и Ni–Mn–P.

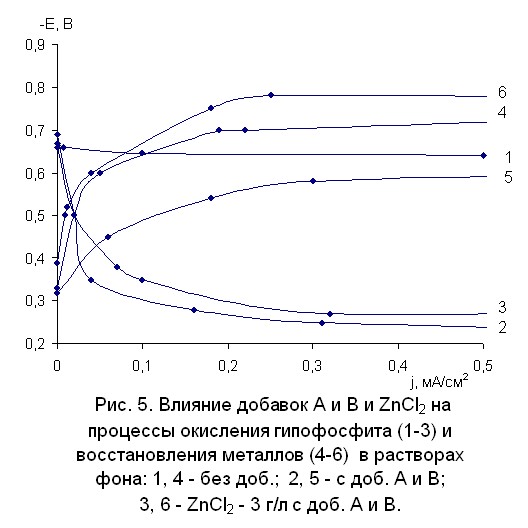

Добавки А и В в растворах фона смещают равновесный потенциал окисления гипофосфита ![]() в область отрицательных значений (рис. 5), что говорит о небольшом каталитическом эффекте воздействия их на лимитирующую стадию окисления гипофосфита натрия. В то же время при введении в растворы фона как одних добавок, так и вместе с солями цинка, наблюдается снижение скорости анодного окисления гипофосфита. Скорость катодного восстановления металлов значительно возрастает в присутствии добавок А и В, но снижается при добавлении солей цинка. В реальном процессе введение добавок практически не изменяет скорость осаждения металлов, а в присутствии хлорида цинка скорость уменьшается, в частности, при концентрации 3 г/л ZnCl2 в растворе скорость осаждения сплава снижается более чем в 2 раза.

в область отрицательных значений (рис. 5), что говорит о небольшом каталитическом эффекте воздействия их на лимитирующую стадию окисления гипофосфита натрия. В то же время при введении в растворы фона как одних добавок, так и вместе с солями цинка, наблюдается снижение скорости анодного окисления гипофосфита. Скорость катодного восстановления металлов значительно возрастает в присутствии добавок А и В, но снижается при добавлении солей цинка. В реальном процессе введение добавок практически не изменяет скорость осаждения металлов, а в присутствии хлорида цинка скорость уменьшается, в частности, при концентрации 3 г/л ZnCl2 в растворе скорость осаждения сплава снижается более чем в 2 раза.

По плотности тока jм можно судить о скорости электрохимической составляющей процесса. Плотности тока равной 1мА/см2 соответствует скорость осаждения покрытия 1,23мкм/ч. Общая скорость процесса химического никелирования складывается из скоростей химического и электрохимического осаждения. Расчёт скорости электрохимической составляющей процесса показывает, что реальная (общая) скорость процесса осаждения Ni – Zn – P превышает расчётную (электрохимическую) более чем в 200-350 раз. Можно сделать вывод, что процесс восстановления Ni–Zn–P, главным образом, протекает по химическому механизму, причём цинк восстанавливается, вероятно, по реакции: Zn2+ + 2H- Zn + 2H.

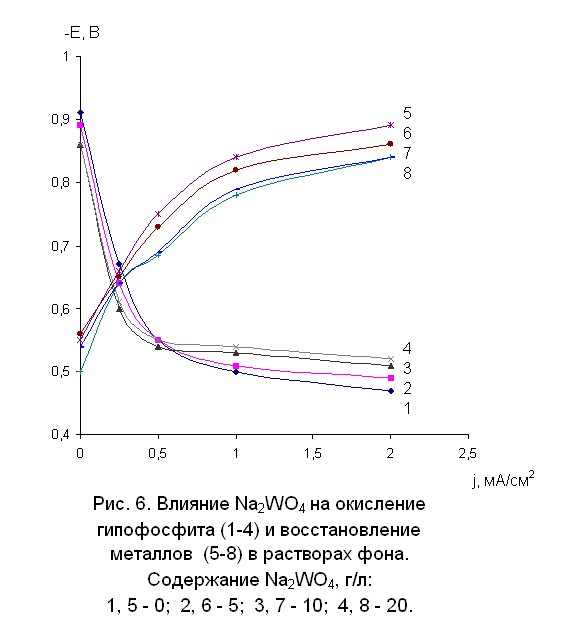

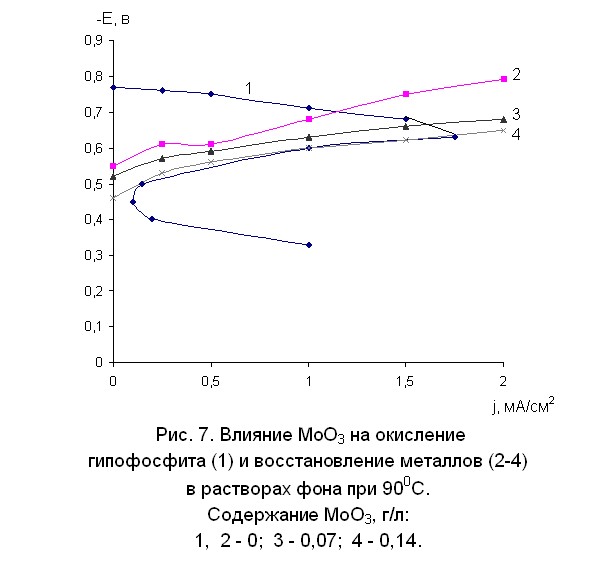

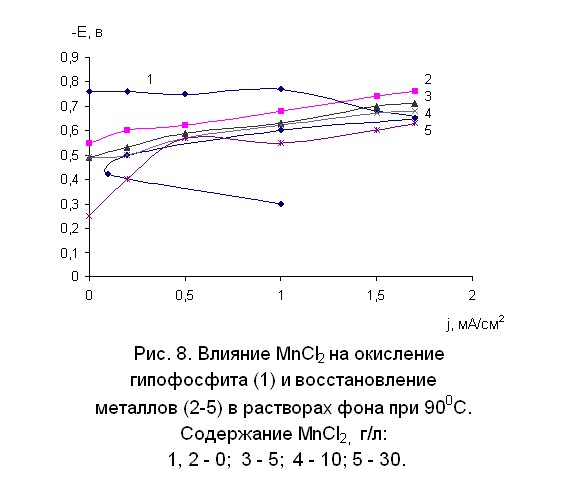

На рис. 6, 7, 8 показана электрохимическая модель процесса осаждения сплавов Ni–W–P, Ni–Mo–P, Ni–Mn–P. При увеличении концентрации солей в растворах фона происходит сдвиг смешанного электродного потенциала покрытия в область положительных значений. Независимо от концентрации Na2WO4 в растворе значения смешанных потенциалов и плотности тока jм близки между собой. Эти данные коррелируются с результатами проведённых нами ранее кинетических исследований, а именно скорость процесса восстановления металлов в реальном растворе практически не меняется от содержания соли вольфрама в растворе. Расчётные значения скорости электрохимического осаждения Ni – W – P составляет ~ 2 % от практически полученных, следовательно, восстановление этого сплава может протекать частично по электрохимическому, но в основном по химическому механизму.

Введение в раствор, не содержащий ионы никеля, различных количеств MnCl2 и МоО3 практически не меняют ход анодных поляризационных кривых, характеризующий окисление гипофосфит-иона на покрытии, сформированном в присутствии легирующих солей. Поэтому на рис. 7, 8 представлено по одной анодной поляризационной кривой.

В случае с молибденом и марганцем на анодных кривых наблюдается минимум, очевидно связанный с пассивацией покрытия. Наблюдаемое явление наиболее существенно проявляется для случая с молибденом. Очевидно, адсорбционная способность его окислов чрезвычайно высока, о чём говорит тот факт, что даже при минимальной концентрации МоО3 (0,014 г/л) в растворе, молибден включается в покрытие в количестве 2,5 %.

Расчётные значения скоростей процессов составляют порядка 20 – 22 % от практически полученных в случае с марганцем, 20 – 45 % в случае с молибденом и 2 % с вольфрамом. Таким образом, каталитический процесс восстановления Ni–Zn–P, Ni–W–P протекает в основном по химическому механизму, а процесс восстановления Ni–Mo–P и Ni–Mn–P может протекать, как по химическому, так и по электрохимическому механизму.

- Свойства исследуемых сплавов

Внутренние напряжения в электролитических и химических осадках возникают в результате структурных изменений в процессе образования осадка и зависят от природы осадка, состава электролита и режима осаждения. Внутренние напряжения растяжения Ni–P практически не зависят от толщины осадка и составляют 80-90 МПа. Присутствие цинка в растворе никелирования и включение его в покрытие уменьшает напряжения растяжения. С ростом толщины Ni–Zn–P покрытия напряжения уменьшаются и при толщине от 3 мкм и выше составляют 15-25 МПа. Включение вольфрама в Ni–P покрытие практически не оказывает влияния на напряжения растяжения осадков при толщине больше 3 мкм. Как и в случае Ni–Zn–P, в тонких слоях внутренние напряжения Ni–W–P выше, а по мере роста толщины напряжения осадков быстро уменьшаются. С целью снижения внутренних напряжений Ni–W–P исследовалось влияние ряда органических, полимерных добавок. Они снижают внутренние напряжения Ni–W–P осадков до 20-60 МПа в определённой области концентраций. Внутренние напряжения осадков, содержащих Mo и Mn возрастают с увеличением толщины покрытия, но при этом они в 2-4 раза ниже внутренних напряжений Ni–P, Ni–Zn–P и Ni–W–P (19 и 4 МПа соответственно при толщине 1,5 мкм).

Рентгеноструктурный анализ покрытий проводили до и после термообработки. Никель-фосфорные покрытия не являются однофазными, в них, наряду с фазой фосфида, содержится твёрдый раствор фосфора в никеле. Подобное строение осадка существенным образом определяет все свойства покрытий, в частности их химические свойства. В сплавах Ni–P, Ni–Mo–P, Ni–Zn–P, Ni–Mn–P, Ni–W–P легирующие компоненты находятся в аморфном состоянии.

С целью повышения твердости и износостойкости стальные образцы с покрытием проходили термообработку (т. об.) при t=400 в течение часа, образцы остывали вместе с печью. Введение легирующих компонентов в покрытие и последующая термообработка приводит к увеличению микротвердости по сравнению с Ni-P покрытием. Лучший показатель твёрдости у Ni–W–P покрытия (табл. 3).

Испытания на трение и износостойкость проводили при следующих условиях: нагрузка 0,2-0,8кН, пробег 1 км, пара трения Сталь 45 – вращающийся диск с исследуемым покрытием. Увеличение износостойкости происходит при включении в покрытие Zn и W, о чем говорит тот факт, что при нагрузке 0,8 кН продолжала работать пара трения покрытие – сталь45. В случае покрытий Ni – Mn – P и Ni – Mo – P износ покрытия наблюдался при более низких нагрузках, но в реальных условиях детали машин в основном работают при нагрузке 0,4-0,6 кН. При включении легирующих металлов в Ni-P покрытие содержание фосфора в покрытии увеличивается, а значит должны увеличиваться микротвёрдость и износостойкость, что мы и наблюдали на практике. Таким образом, определяющую роль на улучшение механических свойств играет увеличение фосфора в изученных покрытиях.

Таблица 3

Микротвёрдость покрытий

| Покрытие | Микротвёрдость, Н/мм2 | |

| Без термообработки | С термообработкой | |

| – (Ст.3) Ni-P Ni-Zn-P (Zn=3%) Ni-Zn-P (Zn=4%) Ni-Mo-P (Mo=2,5%) Ni-Mo-P(Mo=11,5%) Ni-Mn-P(Mn=0,02%) Ni-W-P (W=0,1%) | 2990 5380 7640 6140 8930 7140 6880 14690 | – 10860 10970 10440 12310 11390 13910 17580 |

Об относительной коррозионной стойкости покрытий судили по данным, полученным путем измерения поляризационного сопротивления импедансным методом в нейтральном электролите 0,1н Na2SO4 и определения показателей коррозии ускоренным методом в 10% NaCl в течение 20 суток (табл. 4).

Из таблицы 4 видно, что включение легирующих металлов в Ni–P покрытие приводит к увеличению коррозионной стойкости изделия. Показатели коррозии, полученные ускоренным методом в растворе NaCl, дают более точные значения показателей коррозии. На коррозионную стойкость образцов с покрытием включение легирующих металлов играет более значительную роль, чем увеличение содержания фосфора в покрытии. Например, в сплаве Ni–Zn–P содержание фосфора равно 3,4 % масс., а в сплаве Ni–Mo–P 0,6 % масс., значения же глубинного показателя коррозии (КП) соответственно равны 5,34·10-3 и 1,06·10-3 мм/год.

Таблица 4

Показатели коррозии

| Покрытие | Импедансный метод | Ускоренный метод | ||||

| IKo, А/см2 ·10-4 | Кмо, г/м2ч | КП, мм/год | IKo, А/м2 ·10-3 | Км, г/м2ч ·10-3 | КП, мм/год ·10-3 | |

| – (Ст.3) Ni-P(без т.об.) Ni-P (т. об.) Ni-Zn-P (Zn=3%)(т. об.) Ni-Zn-P (Zn=4%)(т. об.) Ni-Mo-P (Mo=2,5%)(т.об.) Ni-Mo-P(Mo=11,5%)(т. об.) Ni-Mn-P(Mn=0,02%)(т. об.) Ni-W-P (W=0,1%)(т. об.) | 5,47 2,88 1,96 1,95 1,23 0,89 1,13 0,66 | 5,69 3,00 2,04 2,03 1,28 0, 94 1,18 0,68 | 6,50 3,40 2,40 2,30 1,46 1,07 1,34 0,78 | 23,70 7,39 7,28 6,44 4,49 6,29 0,89 0,89 1,79 | 24,70 7,77 7,59 6,71 4,68 6,55 0,93 0,93 1,87 | 28,20 8,78 8,65 7,65 5,34 7,47 1,06 1,05 2,13 |

Все покрытия являются анодными по отношению к стальной подложке и защищают сталь по электрохимическому механизму, о чем свидетельствую значения потенциалов покрытий в растворе NaCl: сталь -0,28 В, Ni–P: -0,47 В, Ni–Mn–P: -0,38 В, Ni–W–P: -0,31 В, Ni–Zn–P: -0,46 B, Ni–Mo–P: - 0,35 B. Кроме того, после термообработки на поверхности покрытия образуется прочная окисная пленка, которая дополнительно защищает изделие от коррозии. При нарушении целостности окисной пленки, полученные покрытия вновь будут защищать стальную основу по электрохимическому механизму.

Методом наложения была проверена пористость покрытия. Выяснено, что покрытия, содержащие легирующие компоненты получаются мало пористыми, а после термообработки практически беспористыми.

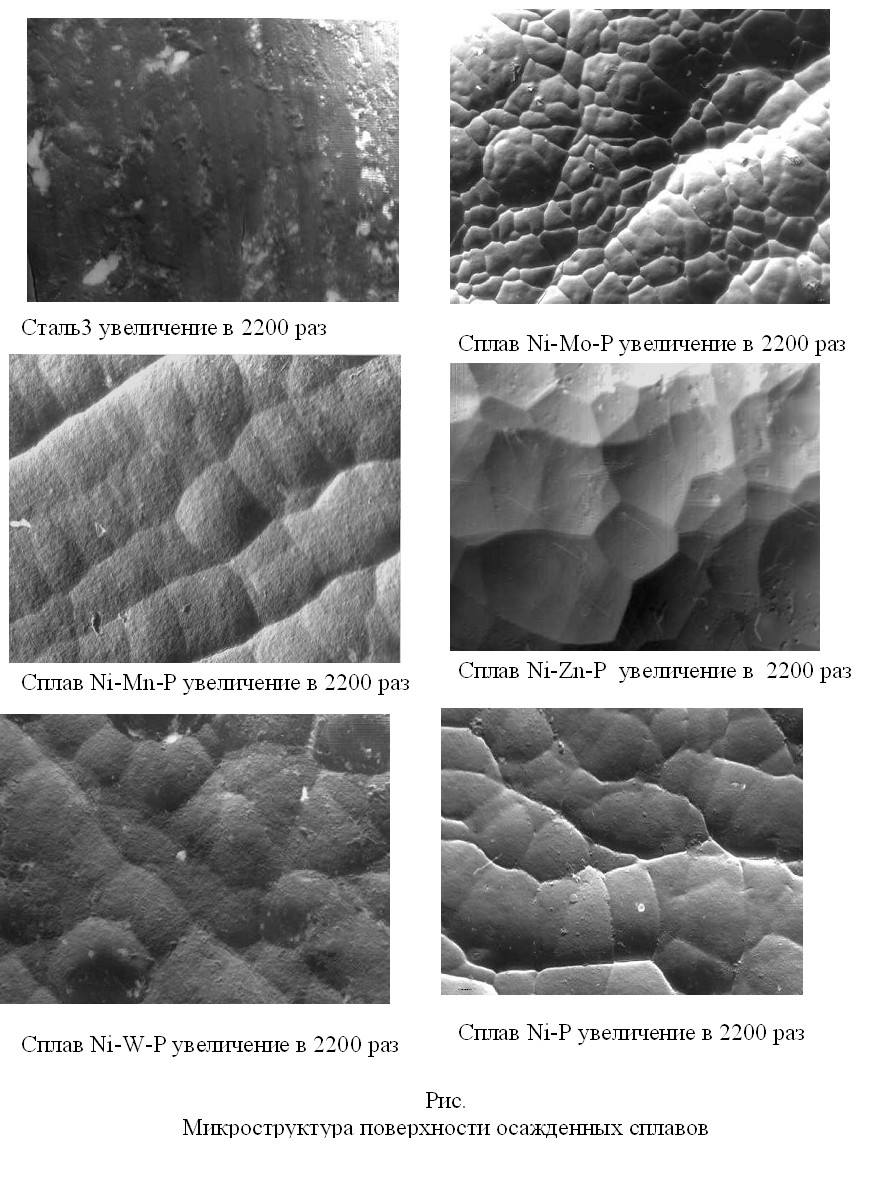

На рис. 9 представлены фотографии микроструктуры поверхности осажденных сплавов. Из рисунка следует, что поверхность сплава Ni–P представляет собой сглаженные крупные глобулы, перекрывающие друг друга. Включение цинка в покрытие практически не сказывается на размере зерен, но границы между ними становятся более сглаженными. Вероятно, это связанно с включением добавок А и В в покрытие. Включение Mn и W дают аналогичные результаты, что и цинк, но поверхность глобул более шероховата, более развита. Сплав Ni–Mo–P отличается от других покрытий. Размер зерен значительно меньше, каждое зерно состоит из отдельных более мелких зерен. Такое измельчение способствует сглаживанию поверхности (уменьшению микрошероховатости) покрытия. В результате измельчения глобул покрытие получается более блестящее по сравнению с другими полученными сплавами.

На основе полученных данных в работе разработаны рекомендации для промышленного получения исследуемых сплавов.

Выводы

- Разработаны и исследованы технологии осаждения сплавов Ni–W–P, Ni–Zn–P, Ni–Mo–P, Ni–Mn–P на основе «универсального» раствора химического никелирования, в составе которого меняются лишь соли легирующих металлов, что позволило сравнить изученные сплавы между собой.

- Установлено, что введение в раствор никелирования солей цинка и молибдена приводит к снижению скорости процесса, а введение солей марганца и вольфрама практически не влияют на скорость осаждения. Это связано с содержанием легирующих металлов в сплавах, чем в меньшем количестве они включаются в покрытие, тем меньше снижается скорость процесса.

- Впервые показано, что улучшить качество химически осаждённого Ni–Zn–P покрытия позволяет введение в раствор органических добавок Ликонда ZnSR А и Ликонда ZnSR В в количестве 4±1 мл/л и 2±0,5 мл/л соответственно.

- Выяснено, что при осаждении сплавов Ni–W–P и Ni–Zn–P слои, прилегающие к подложке, обогащены легирующими металлами.

- Обнаружено, что включение легирующих компонентов в состав покрытия приводит к увеличению содержания фосфора. Это наряду с включением легирующих металлов в покрытие привело к улучшению механических характеристик полученных сплавов: увеличению микротвёрдости и снижению износа. Лучший показатель твёрдости у Ni–W–P покрытия (количество фосфора в покрытии увеличивается почти в 20 раз). Износостойкость увеличивается при включении цинка и вольфрама в Ni–P осадки.

- Включение цинка, вольфрама, молибдена и марганца в Ni-P осадок, увеличивает коррозионную стойкость покрытий, о чем свидетельствует уменьшение показателей коррозии в 1,5 – 8 раз и снижение пористости покрытий, причём включение легирующих металлов играет более значительную роль в увеличении коррозионной стойкости, чем увеличение содержания фосфора в покрытии.

- Обнаружено, что введение солей цинка, вольфрама, молибдена и марганца в раствор химической металлизации приводит к изменению микроструктуры покрытия. Включение молибдена в Ni-P покрытие способствует измельчению структуры осадков. При этом получаются качественные блестящие покрытия с низкими внутренними напряжениями растяжения.

- Электрохимическое моделирование показало, что процесс осаждения Ni–Zn–P, Ni–W–P протекает по химическому механизму, а процесс восстановления сплавов Ni–Mо–P, Ni–Mn–P может протекать как по химическому, так и по электрохимическому механизму, причём природа легирующих металлов оказывает очень большую роль на механизм процесса химического никелирования.

- В работе предложены рекомендации для промышленного нанесения всех исследуемых сплавов. По разработанной технологии на ЗАО НПП и «Кабельщик+» была изготовлена опытная партия изделий, покрытых сплавом Ni–Zn–P, которая успешно прошла технический контроль.

Основные положения диссертации опубликованы в работах:

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф. Повышение декоративных свойств химически осаждённого никеля// Современные электрохимические технологии в промышленности: Тезисы докладов IV международного научно-практического семинара, посвящённого памяти Е.М. Румянцева. Иваново, 16-17 октября 2003 г. – С. 153-156.

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф. Некоторые особенности совместного химического восстановления никеля с молибденом и марганцем// Известия вузов. Химия и химическая технология. 2003 г. – Т. 48, №1. – С.56-58.

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф. Влияние органических добавок на свойства Ni-P покрытий// Актуальные проблемы переработки льна в современных условиях: Тезисы докладов международной научно-технической конференции «Лён-2004». Кострома. 7-8 октября 2004 г. – С. 152-153.

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф. Улучшение свойств химически осаждённых никелевых покрытий, легированием другими металлами// Тезисы докладов научно-технической конференции ОАО «НИИП» им. В.В. Тихомирова. Жуковский. 2005 г. – С. 77-78.

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф., Свинов И.А., Смирнов А.А. Совместное химическое осаждение никеля и ряда каталитически неактивных металлов// Современные электрохимические технологии в машиностроении: Тезисы докладов конференции. Иваново, 28-29 октября 2005 г. – С. 154-156.

- Строгая Г.М., Юдина Т.Ф., Мухина А.Е. Соосаждение никеля и цинка при химическом восстановлении гипофосфитом// Известия вузов. Химия и химическая технология. 2006 г. – Т. 49, №9. – С.94-98.

- Мухина А.Е., Строгая Г.М., Юдина Т.Ф., Ершова Т.В., Торопов И.В. Исследование химически осаждённых сплавов Ni-Zn-P, Ni-Mo-P, Ni-W-P, Ni-Mn-P// Тезисы докладов конференции: Коррозия металлов и антикоррозионная защита. Москва, 4-6 декабря, 2006 г. – С. 52-53.

Автор выражает глубокую благодарность Строгой Г.М. и всем сотрудникам кафедры «Технология электрохимических производств» Ивановского государственного химико-технологического университета за постоянный интерес к работе и полезное обсуждение её результатов.