Лицевой керамический кирпич на основе низкосортного глинистого сырья

На правах рукописи

СОЛОПОВ Сергей Владимирович

ЛИЦЕВОЙ КЕРАМИЧЕСКИЙ КИРПИЧ НА ОСНОВЕ

НИЗКОСОРТНОГО ГЛИНИСТОГО СЫРЬЯ

Специальность 05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Иваново – 2010

Работа выполнена в Архитектурно-строительном институте

ГОУВПО «Орловский государственный технический университет»

| Научный руководитель: | доктор технических наук, профессор Гончаров Юрий Иванович ГОУВПО «Орловский государственный технический университет» |

| Официальные оппоненты: | доктор технических наук, профессор Христофорова Ирина Александровна ГОУВПО «Владимирский государственный университет» |

| кандидат технических наук, доцент Шамшуров Алексей Владимирович ГОУВПО «Белгородский государственный технологический университет им. В.Г. Шухова» | |

| Ведущая организация: | ГОУВПО «Ярославский государственный технический университет» |

Защита состоится «2» июля 2010 г. в 10:00 часов на заседании объединенного совета по защите докторских и кандидатских диссертаций

ДМ 212.060.01 при ГОУВПО «Ивановский государственный архитектурно-строительный университет» по адресу: 153037, г. Иваново, ул. 8 Марта, д. 20, ауд. Г-204 (www.igasu.ru).

С диссертацией можно ознакомиться в библиотеке Ивановского государственного архитектурно-строительного университета (153037, г. Иваново, ул. 8 Марта, д. 20).

Автореферат разослан «25» мая 2010 г.

Ученый секретарь

![]()

диссертационного Совета,

к.т.н., доцент Н.В. Заянчуковская

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Керамический кирпич на протяжении многих веков являлся основным строительным материалом. Это значение он не потерял и поныне и именно в этой области особенно ярко проявляется отсталость отечественной промышленности стройматериалов. Излишнее увлечение бетоном, железобетоном, панельным домостроением наряду с рядом объективных причин поставило эту отрасль в тяжелое положение. Повышение качества керамических материалов (особенно лицевого кирпича), снижение энергетических и материальных затрат на их производство, расширение номенклатуры керамических изделий, увеличение объемов производства остаются на сегодняшний день важнейшими задачами для многих предприятий керамической отрасли, которая на сегодняшний день хотя и развивается достаточно высокими темпами, но не полностью удовлетворяет запросам современного строительства. Действующие заводы выпускают продукцию в недостаточных объемах, а нередко и невысокого качества ввиду неизученности исходного сырья и отсутствия разработок технологических линий, ориентированных на использование местного сырья. По уровню технического оснащения и качеству продукции мы по-прежнему отстаем от передовых стран Европы и Американского континента.

Закупка импортного оборудования не в состоянии решить все возникающие проблемы керамической промышленности, так как не может компенсировать низкий уровень технологических разработок с учетом особенностей местных сырьевых ресурсов. Глины, являясь основным сырьем керамической промышленности, представляют собой сложные структуры и требуют серьезного подхода к разработке технологий с учетом специфики сырья. Еще с древнейших времен (Китай, Средний Восток) переработке сырья уделялось первостепенное внимание. Технологии изготовления различного рода керамических изделий складывались на основе практического опыта, который передавался из поколения в поколение на протяжении веков. Панельное домостроение и излишнее увлечение железобетоном привели в 50-60-е годы к упадку отечественной керамической отрасли. Был утерян опыт и традиции, складывающиеся в течение многих десятилетий. Как результат, на предприятиях керамической промышленности стало уделяться меньше внимания вопросам качественной подготовки и переработки сырьевых материалов с учетом специфики производства. В связи с этим исследование комплекса технологических и физико-химических особенностей глинистого сырья, основанное на современных научных концепциях, приобретает особую важность и актуальность. Во многих регионах центрального федерального округа РФ остро стоит проблема производства высококачественного керамического лицевого кирпича. Большинство сезонных заводов выпускает низкомарочную продукцию (М 75-100, F<25), часто не соответствующую требованиям нормативных документов, отсутствует расширенный ассортимент, не выпускается декоративный кирпич, необходимый для строительства малоэтажных домов (дачные, коттеджные застройки), поскольку для реализации подобной программы необходимо, прежде всего, детальное изучение технологических и физико-химических особенностей глинистого сырья. В связи с этим актуальным является разработка составов и технологии получения лицевого керамического кирпича более высокого качества с учетом специфики местного сырья.

Цель диссертационной работы – получение высококачественного лицевого керамического кирпича, в том числе его декоративных разновидностей, из низкосортного глинистого сырья (суглинков и супесей).

Задачи диссертационной работы:

– исследование минералогического, химического составов и технологических свойств глинистого сырья некоторых месторождений центрального региона РФ;

– исследование влияния условий подготовки глинистого сырья на качество продукции;

– изучение влияния на процессы фазовых превращений и спекание керамического черепка физико-химических процессов, происходящих при обжиге изделий;

– изучение влияния способа формования изделий на закономерности изменения физико-механических свойств керамических изделий с внесенными в шихту различными добавками;

– на основе проведенных исследований разработать составы и технологическую схему получения лицевого керамического кирпича, в том числе его декоративных разновидностей.

Научная новизна работы:

– установлена возможность использования четвертичных суглинков и супесей с низким содержанием глинистого компонента для получения лицевого кирпича марки 250-300 без использования корректирующих добавок;

– выявлено, что глинистый компонент, содержащийся в исследуемых суглинках и супесях в небольших количествах (<10%), влияния на процесс фазообразования в исследуемой системе не оказывает, а ограниченное содержание алюминия смещает процесс фазообразования в сторону формирования волластонита в результате взаимодействия карбоната кальция и кварца. Образующийся ортосиликат кальция обеспечивает на стадиях твердофазных реакций (700-900°С) начало спекания глинистой массы. Глинистый компонент при этом играет роль лишь пластифицирующей добавки. Вторая стадия спекания (жидкофазное спекание), связанная с образованием низкоплавкой эвтектики, образующейся в результате взаимодействия между полевыми шпатами и оксидом железа, начинается выше 1000°С;

– учитывая установленные экспериментальны результаты и теоретические предпосылки, выявлена возможность использовать теоретически обоснованные искусственные составы (включая компоненты шихты в виде побочных продуктов промышленных производств) для получения керамического кирпича с заданными физико-механическими и эстетическими параметрами, а в качестве пластификатора использовать или монтмориллонитовые глины или любой недорогой органический пластификатор;

– научно обоснована возможность использования каолинитовых глин в качестве добавок, устраняющих высолы на поверхности керамических изделий.

Автор защищает:

– разработанные составы шихт для получения лицевого кирпича объемного окрашивания широкой цветовой палитры с высокими эксплуатационно-техническими характеристиками;

– результаты экспериментальных исследований по определению физико-механических свойств керамических образцов, изготовленных на основе разработанных составов шихт;

– предложенную технологическую схему производства керамического кирпича методом полусухого формования с подготовкой сырья по пластическому методу.

Достоверность и обоснованность предложенных в диссертационной работе технических решений, сформулированных научных положений и выводов основывается на том, что:

– научно-технические разработки базируются на основных положениях физической химии и законах фазовых превращений в силикатных системах;

– использовались комплексы современных физико-химических методов анализа (химический, рентгенофазовый, в том числе количественный);

– экспериментальные исследования выполнены с необходимым количеством повторных испытаний, с привлечением непосредственных методов изучения структуры и с использованием вычислительной техники;

– при анализе и определении свойств сырья использовались широкомасштабные исследования, включающие отбор проб по простиранию и глубине разреза месторождений.

Методы исследований

Экспериментальная часть работы выполнена с использованием комплексных методов исследований, включающих стандартные методики определения технологических и физико-механических характеристик исходного сырья и получаемого конечного продукта. Применены программные средства диагностики (программные комплексы «Дифрактометры», «PDWin 3.0», «PELDos», «Difwin») и расчеты на ЭВМ, методы химического и рентгенофазового (в том числе количественный) анализов.

Практическое значение и реализация результатов работы

С учетом особенностей технологических свойств глинистого сырья (высокая чувствительность к сушке, наличие растворимых солей, низкое содержание глинистой составляющей, высокое содержание полевых шпатов, наличие карбонатных включений) предложен полусухой метод формования, упрощающий процесс сушки и снижающий возможность трещинообразования. При этом в связи с невысокой формовочной влажностью (8-10%) значительно замедляются процессы диффузии влаги в сырце и вынос водорастворимых солей к поверхности изделий.

Комплексным исследованием 16 месторождений глинистого сырья центрального региона РФ определены минералогический, химический составы и технологические свойства суглинков и супесей четвертичного возраста. Экспериментально доказана возможность получения высококачественного керамического кирпича, в том числе различной цветовой гаммы, на основе глинистого сырья с содержанием глинистой составляющей менее 10-15%. Составлен технологический регламент изготовления керамического кирпича, особенностью которого является подготовка сырья по пластическому методу. Полученные научные и практические результаты диссертационных исследований включены в план развития промышленного комплекса Орловской области, выполняемого ОАО «Орелдорстрой».

Результаты проведенных исследований были использованы автономной некоммерческой организацией «Орловский академический научно-творческий центр Российской академии архитектуры и строительных наук» при выполнении научно-исследовательских работ и внедрены в учебный процесс Архитектурно-строительного института ГОУВПО «Орловский государственный технический университет» при подготовке студентов по специальностям 270100.62 «Строительство»; 270102 «Промышленное и гражданское строительство»; 270105 «Городское строительство и хозяйство»; 270301 «Архитектура»; 270114 «Проектирование зданий».

Апробация работы и публикации

Основные положения и результаты диссертационной работы были доложены и обсуждены на:

– научных чтениях «Вопросы механики нелинейных сплошных сред и конструктивной безопасности», посвященных 80-летию со дня рождения чл.-корр. РААСН, Заслуженного деятеля науки РФ, д.т.н., профессора Г.А. Гениева. – Орел: Российская академия архитектуры и строительных наук (РААСН), ГОУВПО «Орловский государственный технический университет», Центральное региональное отделение РААСН, АНО «Орловский академический научно-творческий центр Российской академии архитектуры и строительных наук», 2007;

– 12-ой научно-технической конференции преподавателей, сотрудников и аспирантов «Неделя науки – 2007» Орловского государственного технического университета. – Орел: ОрелГТУ, 2007;

– Международных академических чтениях «Биосферно-совместимая безопасная среда обитания с позиции архитектурно-градостроительного комплекса», 29-30 ноября 2007 г. – Брянск: Брянская инженерно-технологическая академия (БГИТА), 2007;

– 13-ой научно-технической конференции преподавателей, сотрудников и аспирантов «Неделя науки – 2008» Орловского государственного технического университета. – Орел: ОрелГТУ, 2008;

– 14-ой и 15-ой научно-технических конференциях преподавателей, сотрудников и аспирантов «Неделя науки» Архитектурно-строительного института ОрелГТУ. – Орел: АСИ ОрелГТУ, 2009-2010.

– VII Международной научно-практической конференции «Развитие керамической промышленности России: КЕРАМТЭКС-2009».

Диссертационная работа выполнена в рамках Федеральной целевой программы: «Научные и научно-педагогические кадры инновационной России» на 2009-2013 гг.

В полном объеме работа доложена и одобрена на расширенном заседании кафедры «Строительные конструкций и материалы» («СКиМ») Архитектурно-строительного института ГОУВПО «Орловский государственный технический университет» (г. Орел, АСИ ОрелГТУ, 29.12.2009 г.).

По материалам диссертационной работы опубликовано 5 статей в журналах, входящих в перечень изданий, рекомендованных ВАК РФ, в которых должны быть опубликованы результаты диссертаций на соискание ученой степени кандидата наук («Известия ОрелГТУ». Серия «Строительство. Транспорт»; «Строительные материалы»).

Структура и объем работы

Диссертация состоит из введения, пяти глав, заключения с основными выводами и результатами, списка литературы, трех приложений и содержит 158 страниц машинописного текста, 22 рисунка, 21 таблицу. Список используемых источников включает 142 позиции.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность рассматриваемой темы, раскрывается научная новизна и практическая значимость полученных результатов, приведена общая характеристика работы и ее основные положения, которые автор выносит на защиту.

В первой главе отражены состояние и перспективы развития керамической отрасли в России и за рубежом. Проведен анализ состояния вопроса, аналитический обзор патентной и научно-технической литературы по теме исследования, связанной с производством керамического кирпича, и возможностью применения различных добавок с целью повышения качественных характеристик керамических изделий.

Большой вклад в разработку технологических принципов повышения качества керамических изделий внесли: П.П. Будников, А.И. Августиник, И.А. Альперович, И.И. Мороз, В.И. Верещагин, В.А. Кондратенко, Ю.И. Гончаров, Ф.З. Рахимов, И.Ф. Шлегель, А.Г. Комар, П.И. Боженов, М.А. Буз, В.П. Варламов, П.А. Земятченский, П.А. Иващенко и др.

Основным требованием современного рынка кирпичной продукции к керамическим стеновым изделиям является стабильное высокое их качество. Причем повышенные требования предъявляются не только к стабильности прочностных показателей изделий, но и к их размерам, четкости формы, цветовым оттенкам. Однако за последние 20-25 лет по убеждению генерального директора ОАО «Стройполимерстройкерамика», профессора С.В. Мамбетшаева в России не разработано ни одной современной технологической линии по производству керамического кирпича на основе отечественного оборудования. Закупка же импортного оборудования не в состоянии решить все проблемы керамической промышленности, так как не может компенсировать низкий уровень технологических разработок с учетом особенностей местных сырьевых ресурсов. Не уделяется должного внимания разработке технологий с учетом специфики местного сырья, не решена проблема использования высокочувствительных к сушке глин и нейтрализации водорастворимых солей. Прочность производимого керамического кирпича в редких случаях превышает марку 100-125. Ассортимент отечественных производителей ограничивается номенклатурой из 2-3 позиций с очень узкой цветовой гаммой.

Для производства строительной керамики в настоящее время используется в основном два метода: пластическое и полусухое формование. Однако каждый из них в классическом варианте не лишен недостатков и не всегда подходит для конкретных производственных условий, касающихся особенностей местного глинистого сырья. В этом отношении в какой то мере универсальным методом может являться метод «жесткой экструзии», но переход от существующей технологической линии на линию «жесткого» экструдирования пока не нашел широкого распространения у нас в стране, хотя эта технология наилучшим образом подходит почти для всех типов сырья. Для производства керамики используются в основном глины в сочетании с различными добавками, способствующими улучшению формовочных, сушильных свойств глиномассы, повышающими прочность и морозостойкость изделий.

В известных публикациях приведена далеко не вся информация об особенностях глинистого сырья месторождений центрального региона РФ, хотя еще в 60-х годах геологоразведочными партиями выявлено более 130 месторождений глин и суглинков. В связи с изложенным в работе была поставлена цель – изучить технологические свойства суглинков и супесей некоторых месторождений РФ, разработать составы и технологию получения лицевого керамического кирпича из низкосортного глинистого сырья, в том числе его декоративных разновидностей.

Во второй главе изложена методика проведения экспериментальных исследований: описана методика отбора проб, методика определения технологических свойств исходного сырья; приведена методика изготовления керамических образцов и методика определения их физико-механических характеристик; описаны методы изучения химического и минералогического составов глинистого сырья и продуктов его термической обработки.

Химический анализ сырья проводился в соответствии с требованиями ГОСТ 2642.3-97ГОСТ 2642.5-97 и ГОСТ 2642.7-97. Минералогический состав исследуемых глинистых пород и сырьевых компонентов изучался методом рентгенофазового анализа (РФА), который проводился в автоматизированном режиме на дифрактометре ДРОН-3М. Обработка дифрактограмм осуществлялась с использованием программных комплексов «PELdos» и «Дифрактометры». При проведении количественного анализа обработка данных выполнялась с помощью программного комплекса «Difwin». Технологические характеристики исследуемых пород и смесей на их основе (формовочная влажность, пластичность, коэффициент чувствительности к сушке, линейная воздушная, огневая и полная усадка) определялись и устанавливались по соответствующим нормативным документам и общепринятым методикам на основании результатов испытаний лабораторных проб, подготовка которых носила индивидуальный характер. Определялся также качественный характер засоления глинистого сырья, для чего проводились качественные реакции на отдельные ионы (Cl–, SO42–, Ca2+).

Керамические образцы изготавливались методами пластического и полусухого формования. Вследствие образования на поверхности образцов пластического формования высолов предпочтение отдавалось изготовлению образцов методом полусухого формования, так как ввиду небольшой влажности сырца (8-10%) значительно замедляются процессы диффузии влаги и вынос водорастворимых солей к поверхности изделий. Обжиг производился в интервале температур: 9001100°С. Для получения более широкой цветовой гаммы образцов в качестве добавок к основному сырью использовались пиролюзитовая руда с содержанием основного вещества (MnO2) 85,3% в различных процентных соотношениях, гематитовая железная руда с содержанием оксида железа (Fe2O3) 98% и светложгущаяся каолинитовая глина Малоархангельского месторождения (Орловская область). Образцы с добавкой MnO2 и Fe2O3 обжигались при температуре не выше 1000°С, так как эти соединения являются сильными плавнями и при более высоких температурах возможно плавление образцов.

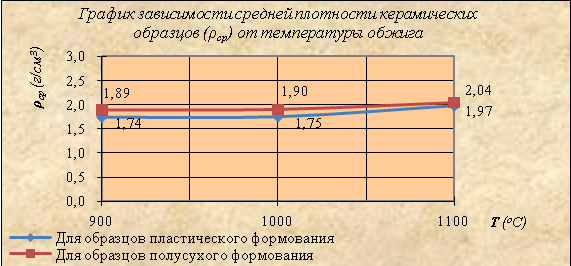

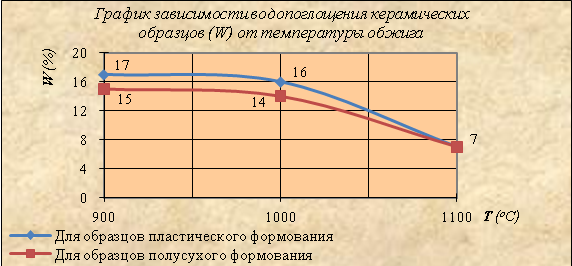

При испытании образцов определялись средняя плотность (ср), водопоглощение (W), прочность при сжатии (Rсжср), коэффициент теплопроводности (), характер изменения этих параметров в зависимости от температуры обжига (T), состава шихты и способа изготовления образцов, а также морозостойкость (F) и водостойкость (Кв).

Цвет образцов определялся в соответствии с картой цветов чистых и ломаных оттенков с их расшифровкой в системе CMYK (Cyan, Magenta, Yellow+Black).

В третьей главе на основе результатов проведенных экспериментальных исследований приведена общая характеристика глинистого сырья четвертичного возраста 16 основных месторождений центрального региона РФ, в частности Орловской области, указаны их технологические и физико-химические свойства, химический и минералогический составы (по данным проведенных химического и рентгенофазового анализов). По результатам исследований выявлены наиболее перспективные месторождения и рассмотрена целесообразность их разработки. За критерии пригодности месторождений к разработке принимались: горно-геологические и технологические условия отработки, балансовые запасы полезной толщи участков, удаленность от производственных центров области.

Результаты проведенных химического (таблица 1) и рентгенофазового анализов глинистого сырья рассматриваемых месторождений четвертичных глинистых отложений свидетельствуют об их достаточно однородном составе, что и объясняет сходство их технологических свойств. Установлено повышенное содержание оксида кальция и оксида железа до 6 и почти 7% соответственно. Выявлено, что все рассматриваемые глинистые породы имеют сложный полиминеральный состав, в котором значительная роль принадлежит кварцу, карбонату кальция и полевым шпатам. Из железосодержащих минералов присутствуют сидерит и гетит. По результатам рентгенофазового анализа установлено, что отражения, характерные для глинистых минералов (каолинита, иллита, монтмориллонита), выражены слабо (среднее содержание глинистой составляющей, содержащейся в сырье всех исследуемых месторождений, менее 10-15%). Для рассматриваемого глинистого сырья характерна также высокая чувствительность к сушке (коэффициент чувствительности к сушке, определяемый по методике, предложенной З.А. Носовой, в среднем равен 1,41,5), наличие водорастворимых солей, карбонатных включений и значительное содержание полевых шпатов.

Таблица 1 – Химический состав и технологические свойства глинистых пород исследуемых месторождений

| № п/п | Название месторождения | Химический состав | Технологические свойства | ||||||

| SiO2 | Al2О3+TiO2 | Fe2O3 | CaO | MgO | Формовочная влажность, Wср. (%) | Число пластичности, П | КЧС | ||

| 1 | Болховское | 71,06-85,12 | 6,98-13,15 | 1,55-5,19 | 0,55-4,40 | 1,19-1,86 | 20 | 14 | 1,3 |

| 2 | Глазуновское | 71,52-76,16 | 9,45-11,38 | 2,90-3,47 | 1,40-4,70 | 1,30-1,97 | 18 | 12 | 1,3 |

| 3 | Дмитровское | 69,34-81,64 | 7,29-12,78 | 3,48-6,39 | 0,68-2,35 | 0,73-2,24 | 22 | 14 | 1,7 |

| 4 | Должанское | 67,82-74,72 | 8,28-13,13 | 2,28-4,40 | 2,30-5,20 | 1,63-2,70 | 21 | 15 | 1,7 |

| 5 | Здоровецкое | 74,48-77,24 | 8,62-10,56 | 3,29-3,78 | 0,64-1,20 | 1,01-1,43 | 20 | 11 | 1,5 |

| 6 | Казначеевское | 65,05-72,31 | 7,82-11,34 | 3,30-4,73 | 1,08-6,97 | не опр. | 21 | 14 | 1,7 |

| 7 | Колпнянское | 70,60-71,36 | 11,64-12,11 | 4,33-4,53 | 2,14-2,59 | 1,49-1,55 | 18 | 13 | 1,6 |

| 8 | Краснозоренское | 63,18-73,02 | 10,70-14,54 | 4,17-5,51 | 1,64-5,61 | 0,50-1,34 | 22 | 14 | 1,5 |

| 9 | Мартьяновское | 68,40-74,10 | 10,19-11,35 | 3,36-3,56 | 1,92-5,13 | 1,03-1,54 | 19 | 13 | 1,4 |

| 10 | Мценское | 66,94-77,43 | 13,28-16,43 | 2,01-4,72 | 0,63-4,61 | 1,03-1,43 | 20 | 13 | 1,4 |

| 11 | Нарышкинское | 71,76-77,52 | 10,38-12,94 | 4,12-6,50 | не опр. | не опр. | 23 | 14 | 1,5 |

| 12 | Новосильское | 69,63-71,03 | 11,06-14,56 | 3,79-4,99 | 3,91-5,68 | 19 | 13 | 1,4 | |

| 13 | Толмачевское | 70,04-76,24 | 10,56-13,56 | 3,44-12,96 | 0,15-0,25 | 0,02-3,27 | 20 | 14 | 1,4 |

| 14 | Троснянское | 70,64-78,33 | 11,13-14,33 | 3,99-5,44 | 1,05-3,64 | 0,77-1,70 | 21 | 15 | 1,1 |

| 15 | Хотынецкое | 69,46-79,38 | 6,73-11,95 | 1,83-4,04 | 1,90-6,45 | 0,93-1,56 | 18 | 13 | 1,2 |

| 16 | Шаблыкинское | 73,34-76,24 | 7,60-10,93 | 2,55-3,47 | 2,50-6,30 | 1,17-2,24 | 18 | 12 | 1,1 |

За основу технологических разработок автором было выбрано одно из месторождений – Казначеевское, ближе всего расположенное к областному центру, свободному от застройки, имеющему балансовый запас сырья категорий А+В+С1 в количестве 3 766 тыс. м3. Глинистое сырье этого месторождения и явилось основным объектом исследования.

В четвертой главе представлены результаты экспериментальных исследований по разработке составов и технологии получения лицевого керамического кирпича на основе глинистого сырья Казначеевского месторождения (Орловская область).

Научно-технической основой получения лицевого керамического кирпича из низкосортного глинистого сырья являются основные положения физической химии, законы фазовых превращений в силикатных системах, а также следующие положения.

Первое. При высокотемпературном обжиге глинистого сырья, содержащего значительное количество полевошпатных пород и железосодержащих минералов, интенсифицируется процесс спекания керамического черепка за счет образования легкоплавкой эвтектики и растворения в ней других компонентов шихты, что способствует жидкофазному спеканию, образованию новых фаз и получению материала с высокими физико-механическими характеристиками.

Второе. Для ликвидации высолов, образующихся на поверхности керамических изделий, изготовленных на основе глинистого сырья со значительным содержанием водорастворимых солей, содержащих натрий, возможно использование каолинитовых глин. Образующийся при разложении под действием температуры каолинита Al2O3 взаимодействует с кремнеземом и водорастворимыми солями с образованием нерастворимых в воде соединений – алюмосиликатов, в частности, альбита.

Третье. Расширение цветовой гаммы керамических изделий (от светло-желтого до коричневого и черного) может быть достигнуто введением в состав шихты добавок в виде светложгущихся каолинитовых глин, оксидов железа и марганца в определенных пропорциях и при различных температурах обжига изделий.

Таким образом, были определены составы шихт для получения лицевого керамического кирпича. Они включают исходное глинистое сырье и добавки каолинитовой глины, оксидов железа и марганца в различных концентрациях. Исследование разработанных составов и полученных на их основе керамических образцов показало следующие результаты.

Процессы фазовых превращений, происходящие при обжиге в интервале температур 900-1100°С, по данным рентгенофазового анализа, на примере состава, содержащего 100% суглинка Казначеевского месторождения (без добавок), приведены на рисунке 1. Анализ полученных дифрактограмм позволил выявить следующие особенности фазообразования. При обжиге образцов при температуре 900°С значительно уменьшается интенсивность отражений, характерных для кальцита и глинистых минералов. Происходит разложение нонтронита (железосодержащего монтмориллонита), гетита и карбоната железа с образованием гематита, о чем свидетельствует появление отражений со значениями межплоскостных расстояний 2,7; 2,52. При 1000°С наблюдается образование новых фаз – низкотемпературного волластонита (3,83; 2,19; 1,72 ) и анортита за счет реакции свободного оксида кальция и кремнезема. При 1100°С происходит переход волластонита в высокотемпературную полиморфную модификацию (3,8; 2,038; 1,73 ).

Одной из особенностей глинистого сырья рассматриваемого месторождения является высокое содержание полевого шпата. Флюсующее действие полевого шпата в керамической массе, по данным А.И. Августиника, становится заметным уже при температуре 900°С. По мере повышения температуры происходит взаимодействие полевого шпата с оксидом железа с образованием легкоплавкой эвтектики, которая способствует растворению компонентов шихты, образованию новых фаз, способствуя тем самым процессу жидкофазного спекания. Благодаря именно этому процессу при температуре обжига 1080-1100°С прочность образцов достигает 58 МПа (таблица 2, рисунок 2), что может обеспечить получение в промышленных условиях марку выпускаемого кирпича 200-250.

| а) |  |

| б) |  |

| в) |  |

| г) |  |

Рисунок 1 – Дифрактограммы керамических образцов после обжига при: а – T=1100°C; б – T=1000°C; в – T=900°C; г – исходная проба. Условные обозначения: в – волластонит; гем – гематит; ил – иллит; к – кальцит; кв – кварц; м – монтмориллонит; пш – полевой шпат; с – сидерит

Таблица 2 – Физико-механические свойства керамических образцов.

Состав шихты: Казначеевский суглинок – 100%

| № п/п | Температура обжига, Т (°С) | Средняя плотность, ср (г/см3) | Водопог- лощение, W (%) | Прочность при сжатии, Rсжср (МПа) | Марка по морозо- стойкости, F | Водостой- кость, Кв | Коэффициент теплопро- водности, (Вт/(м·°С)) | Номер цвета по системе CMYK |

| Образцы пластического формования | ||||||||

| 1 | 900 | 1,74 | 17 | 1824 | >100 | 0,90 | 0,80 | 560 |

| 2 | 1000 | 1,75 | 16 | 2426 | >100 | 0,88 | 0,81 | 470 |

| 3 | 1100 | 1,97 | 7 | 4860 | >100 | 0,90 | 0,92 | 523 |

| Образцы полусухого формования | ||||||||

| 4 | 900 | 1,89 | 15 | 2125 | >100 | 0,89 | 0,88 | 163 |

| 5 | 1000 | 1,90 | 14 | 2530 | >100 | 0,88 | 0,89 | 262 |

| 6 | 1100 | 2,04 | 7 | 5065 | >100 | 0,91 | 0,96 | 265 |

Начало рисунка 2

| а) |  |

| б) |  |

Окончание рисунка 2

| в) |  |

| г) |  |

Рисунок 2 – Зависимости изменения значений физико-механических характеристик керамических образцов от повышения температуры их обжига: а – средней плотности (ср); б – водопоглощения (W); в – прочности при сжатии (Rсрсж); г – коэффициента теплопроводности ()

Керамические образцы, полученные при этих температурах, отличаются высокими декоративными свойствами (светло-коричневый цвет с различными оттенками, рисунок 3) и обладают высокой морозостойкостью (F>100). Корректируя параметры технологического процесса, можно получить клинкерный кирпич с высокими прочностными характеристиками.

Для расширения цветового ассортимента образцов и изучения влияния добавок на степень спекаемости керамического черепка были опробованы составы на основе казначеевского суглинка с введением в исходную шихту высокоглиноземистой каолинитовой глины Малоархангельского месторождения (Орловская область), оксидов железа (Fe2O3) и марганца (MnO2) (таблица 3).

| а) | б) | в) |

|  |  |

| г) | д) | е) |

|  |  |

Рисунок 3 – Образцы пластического (а-в) и полусухого (г-е) формования, обожженные при температурах 900°С, 1000°С и 1100°С соответственно

Таблица 3 – Экспериментальные составы смесей на основе глинистого сырья Казначеевского месторождения с добавками

| № п/п | Суглинок Казначеевского месторождения, % | Глина Малоархангельского месторождения, % | MnO2, % | Fe2O3, % |

| 1 | 90 | 10 | – | – |

| 2 | 70 | 30 | – | – |

| 3 | 50 | 50 | – | – |

| 4 | 99 | – | 1 | – |

| 5 | 98 | – | 2 | – |

| 6 | 97 | – | 3 | – |

| 7 | 95 | – | 5 | – |

| 8 | 90 | – | 10 | – |

| 9 | 92 | – | – | 8 |

| 10 | 88 | – | – | 12 |

В результате анализа полученных экспериментальных данных было установлено, что введение каолинитовой глины существенного влияния на степень спекаемости и изменение физико-механических свойств не оказывает (таблица 4). Однако на образцах, изготовленных методом пластического формования, исчезают высолы (рисунок 4), что объясняется образованием нерастворимых в воде алюмосиликатов (в частности, альбита – Na[AlSi3O8]) в результате взаимодействия образовавшегося при разложении каолинита Al2O3, SiO2 и водорастворимых солей, содержащих натрий.

Таблица 4 – Физико-механические свойства образцов, полученных на основе казначеевского суглинка и добавок (Т=1000°С)

| № п/п | Состав, масс. % | Средняя плотность, ср (г/см3) | Водопог-лощение, W (%) | Прочность при сжатии, Rсжср (МПа) | Коэффициент теплопро- водности, (Вт/(м·°С)) | Номер цвета по системе CMYK | |||

| Казначеевский суглинок, % | Малоархан-гельская глина, % | MnO2, % | Fe2O3, % | ||||||

| 1 | 90 | 10 | – | – | 1,70 | 18 | 24 | 0,78 | 505 |

| 2 | 70 | 30 | – | – | 1,72 | 18 | 26 | 0,79 | 469 |

| 3 | 50 | 50 | – | – | 1,78 | 13 | 27 | 0,82 | 467 |

| 4 | 97 | – | 3 | – | 1,86 | 10 | 35 | 0,86 | 562 |

| 5 | 95 | – | 5 | – | 1,88 | 10 | 38 | 0,88 | 1373 |

| 6 | 92 | – | – | 8 | 1,85 | 7 | 48 | 0,86 | 264 |

| 7 | 88 | – | – | 12 | 1,86 | 7 | 50 | 0,86 | 354 |

| 1) |  | 2) |  | 3) |  |

| 4) |  | 5) |  | 6) |  |

| 7) |  | 8) |  | 9) |  |

Рисунок 4 – Образцы пластического формования обожженные при Т=900°С (1, 4, 7); Т=1000°С (2, 5 8); Т=1100°С (3, 6, 9) с добавкой малоархангельской глины в количестве: 10%, 30%; 50% соответственно

Добавка светложгущейся глины в количестве 10% существенно не влияет на окраску образцов, но увеличение ее содержания в исходном составе до 30-50% способствует значительному осветлению изделий от оранжевого (900°С) до темно-кремового (1000°С) и бежевого (1100°С) (см. рисунок 4). Основная роль в процессе спекания принадлежит каолиниту. Именно в результате его разложения появляются первые признаки образования муллита в составах, содержащих 30 и более масс. % глины. Из других новообразований следует отметить появление кристобалита и гематита, небольшое содержание последнего обуславливает появление розовых (кремовых) и оранжевых тонов в окраске образцов.

В образцах с добавкой гематитового концентрата, обожженных при температуре обжига 1000°С, наблюдается образование низкотемпературного волластонита (2,9; 1,73 ) и анортита (6,56; 4,72; 4,07; 3,92; 3,26; 3,12; 3,0; 2,92 ) за счет реакции свободного оксида кальция и кремнезема. Значительное количество гематита (-Fe2O3, 3,71; 2,71; 2,52; 2,21; 2,08; 1,85; 1,70 ) объясняет оранжево-красный цвет образцов, яркость и насыщенность которого увеличивается с увеличением содержания гематитовой руды в исходном экспериментальном составе шихты (рисунок 5, а, б). Степень спекаемости образцов при добавке оксида железа резко возрастает и при температуре обжига 1000°С прочность образцов достигает величины 50 МПа.

| а) | б) | в) | г) |

|  |  |  |

Рисунок 5 – Образцы, обожженные при Т=1000°С. Состав шихт: а – Казначеевский суглинок – 92%, Fe2O3 – 8%; б – Казначеевский суглинок – 88%, Fe2O3 – 12%; в – Казначеевский суглинок – 97%, MnO2 – 3%; г – Казначеевский суглинок – 95%, MnO2 – 5%

Оксид марганца в небольших концентрациях 1-3% придает изделиям коричневый цвет. Повышение его содержания до 5% меняет цвет изделий от серо-коричневого до черного (рисунок 5, в-г).

Особенности фазообразования с присутствием диоксида марганца в исходной шихте имеют следующий характер. Образовавшийся в результате разложения нонтронита гематит вступает во взаимодействие с гаусманитом с образованием (Mn,Fe)2MnO4 – железистого гаусманита (d/n, – 2,964; 2,805; 2,718; 2,508; 1,732; 1,677), причем его содержание возрастает с увеличением содержания марганца в исходной смеси. Это хорошо прослеживается по увеличению значения отражения со значением d/n, 2,508. Кроме того, отмечается небольшое количество минерала биксбиита – (Mn,Fe)MnO3 (d/n, – 2,718; 3,35; 2,508; 1,694). Оба новообразования имеют черную окраску, чем и объясняется своеобразный коричневато-серый до черного цвет образцов. Влияние оксида марганца на степень спекаемости менее значительно, чем оксида железа. С его введением в шихту образцы имели прочность, равную 3640 МПа, что в среднем на

10 МПа меньше, чем при введении в шихту гематитового концентрата.

Полученные результаты позволили разработать составы и технологию получения высококачественного лицевого керамического кирпича объемного окрашивания различной цветовой гаммы.

В пятой главе приведена оценка экономической эффективности принятых проектных разработок, для чего были рассчитаны материальный баланс производства, стоимость сырья для производства керамического кирпича, стоимость оборудования, транспортных средств, амортизационных отчислений, численность фонда заработной платы. В итоге составлена калькуляция себестоимости продукции из расчета на производственную мощность завода равную годовому выпуску 20 млн. шт. кирпича (79 560 т/год).

Материальный баланс производства составлялся для определения необходимого количества материалов, подлежащих переработке на каждом переделе производства для выполнения годовой программы, а также для составления аппаратурно-технологической схемы с учетом всех возможных потерь сырья при добыче, транспортировке, переработке и образования брака на примере состава, содержащего 100% суглинка при полусухом способе формования керамических изделий, обожженных при температуре 1100°С без вводимых добавок.

Расчет стоимости сырья для производства керамического кирпича рассчитан с применением сметной программы StroySoft «Smeta.Ru» в ценах 2001 года по ТЕРам Орловской области в ценах и нормах, введенных в действие с 01.01.2001 г., и пересчитан в текущие цены с применением индексов пересчета.

В результате проведенных расчетов была установлена калькуляционная себестоимость продукции. За калькуляционную единицу принималась партия, состоящая из 1 000 шт. лицевого керамического кирпича. Полная коммерческая себестоимость калькуляционной единицы лишь на 10-15% превышает рыночную стоимость 1 000 шт. обыкновенного рядового глиняного кирпича, предлагаемого современным рынком керамической промышленности Центрального региона РФ, в частности, Орловской области.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

1. Исследование комплекса физико-химических и технологических свойств глинистого сырья месторождений центрального региона РФ четвертичного возраста, а также их химического и минералогического составов позволило установить, что рассматриваемые глинистые породы являются сырьем со сложным минералогическим составом и характеризуются рядом специфических особенностей: высокая чувствительность к сушке, наличие карбонатных включений и растворимых солей, высокое содержание полевых шпатов и низкое содержание глинистой составляющей (менее 10-15%).

2. Разработаны составы шихт для получения высококачественного лицевого кирпича на основе «чистых» суглинков Казначеевского месторождения Орловской области. Оптимальная температура обжига составила 1080-1100°С, при этом прочность изделий при сжатии достигает

50 МПа. Добавка гематитового концентрата в количестве 4-8% позволяет получить образцы с насыщенным красным цветом и снизить температуру обжига до 1000°С с сохранением высоких прочностных показателей изделий. Для расширения цветового ассортимента (коричневый, серый и черный цвет) установлена возможность использования диоксида марганца в количестве 2-5%. Добавка беложгущейся каолинитовой глины позволяет в зависимости от температуры синтеза получить изделия светлых оттенков от желтого до оранжевого.

3. Доказано, что для получения стеновой керамики на основе высокочувствительного к сушке сырья с наличием водорастворимых солей предпочтительнее использовать полусухой метод формования изделий, при котором в связи с невысокой формовочной влажностью (8-10%) значительно замедляются процессы диффузии влаги в сырце и вынос водорастворимых солей к поверхности изделий, причем подготовку сырья рекомендуется вести по пластическому методу. Высокое содержание карбонатов, в том числе и в виде достаточно крупных включений (прожилки длиной до 10 мм и шириной до 2 мм), предусматривает тонкое измельчение породы с дальнейшим тщательным перемешиванием для гомогенизации смеси.

4. Для нейтрализации водорастворимых солей установлена возможность использования каолинитовых глин, оказывающих нейтрализующее действие уже при их введении в количестве 10% от массы шихты ввиду образования нерастворимых в воде алюмосиликатов, образующихся при взаимодействии SiO2 и Al2O3 (результат разложения каолинита) с натрием, содержащимся в водорастворимых солях.

5. Разработана технологическая схема производства лицевого керамического кирпича, включающая: разработку месторождения многоковшовым экскаватором, вылежку в буртах в течение 0,5-1,0 года. Механическая переработка включает: глинорыхлитель, ящичный подаватель, двухвальный смеситель, вальцы грубого и тонкого помола, бегуны мокрого помола, шихтозапасник, барабанное сушило, стержневой гранулятор, грохот, двухвальный смеситель с паровым доувлажнением, прессование изделий, сушку и обжиг.

6. На основе предложенной схемы разработан технологический регламент производства керамического кирпича на основе глинистого сырья Казначеевского месторождения (Орловская область).

7. Результаты экспериментальных исследований по изучению физико-механических свойств глинистого сырья Казначеевского месторождения и керамических образцов, изготовленных на его основе, а также разработанная схема производства лицевого керамического кирпича включены в план развития промышленного комплекса Орловской области, выполняемого ОАО «Орелдорстрой».

В приложения к диссертации включены материалы, подтверждающие достоверность результатов проведенного химического анализа, внедрение результатов диссертационных исследований в практическую и научно-педагогическую деятельность, и технологический регламент производства керамического кирпича на основе супесей и суглинков Казначеевского месторождения.

Основное содержание диссертации представлено

в следующих публикациях:

рецензируемых научных журналах и изданиях, входящих

в перечень, определенный ВАК РФ:

1. Гончаров, Ю.И. Особенности минералогического состава и технологических свойств глин глубоких слоев залегания Малоархангельского месторождения (Орловская область) [Текст] / Ю.И. Гончаров, С.В. Солопов, Т.С. Руденко, Ю.И. Закаблук // Известия ОрелГТУ. Серия «Строительство. Транспорт». – Орел: ОрелГТУ, 2006. – № 3-4 (11-12). – С. 97-101.

2. Гончаров, Ю.И. Некоторые аспекты получения керамики различной цветовой гаммы [Текст] / Ю.И. Гончаров, С.В. Солопов, С.П. Король и др. // Известия ОрелГТУ. Серия «Строительство. Транспорт». – Орел: ОрелГТУ, 2007. – № 1/13 (529) 2007. – С. 55-61.

3. Гончаров, Ю.И. Разработка технологии высококачественного керамического кирпича на основе суглинков киевского яруса (Лазовское месторождение, Белгородская обл.) [Текст] / Ю.И. Гончаров, С.В. Солопов // Известия ОрелГТУ. Серия «Строительство. Транспорт». – Орел: ОрелГТУ, 2007. – № 2/14 (530) 2007. – С. 189-192.

4. Гончаров, Ю.И. Исследование особенностей минералогии и технологических свойств глинистого сырья Казначеевского месторождения (Орловская область) [Текст] / Ю.И. Гончаров, С.В. Солопов // Известия ОрелГТУ. Серия «Строительство. Транспорт». – Орел: ОрелГТУ, 2008. – №1/18 (543) 2008. – С. 61-64.

5. Гончаров, Ю.И. Сырьевая база керамической отрасли Орловской области [Текст] / Ю.И. Гончаров, С.В. Солопов // Строительные материалы. – М.: ООО РИФ «Стройматериалы». – 2009. – №4 (652). – С. 73-75.

ДЛЯ ЗАМЕТОК

___________________________________________________________

СОЛОПОВ Сергей Владимирович

ЛИЦЕВОЙ КЕРАМИЧЕСКИЙ КИРПИЧ НА ОСНОВЕ

НИЗКОСОРТНОГО ГЛИНИСТОГО СЫРЬЯ

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Подписано в печать 17.05.2010 г.

Формат 60х84 1/16.

Печ. л. 1,5.

Тираж 120 экз.

Заказ № _____

________________________________________________________________

Типография ОрелГТУ

302030, г. Орел, ул. Московская, д. 65.