Разработка жаростойкого неавтоклавного дисперсно армированного ячеистого бетона

На правах рукописи

Чужбинкина Ирина Евгеньевна

РАЗРАБОТКА ЖАРОСТОЙКОГО НЕАВТОКЛАВНОГО

ДИСПЕРСНО АРМИРОВАННОГО ЯЧЕИСТОГО БЕТОНА

Специальность: 05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Иваново – 2009

Работа выполнена в ГОУ ВПО «Ивановский государственный архитектурно-строительный университет» (ИГАСУ), на кафедре строительного материаловедения и специальных технологий.

| Научный руководитель: | Заслуженный деятель науки РФ, Лауреат премии Правительства РФ в области науки и техники, чл-корр. РААСН, д.т.н., профессор С.В. Федосов |

| Официальные оппоненты: | доктор технических наук, профессор, С.С. Каприелов; доктор технических наук, профессор, Ю.А. Щепочкина |

| Ведущая организация: | ГОУ ВПО «Ивановский государственный химико-технологический университет» (ИГХТУ) |

Защита состоится «18» декабря 2009 г. в 1000 ч. на заседании совета по защите докторских и кандидатских диссертаций ДМ 212.060.01 при ГОУ ВПО «Ивановский государственный архитектурно-строительный университет» по адресу: 153037, г. Иваново, ул. 8 Марта, 20 (www.igasu.ru).

С диссертацией можно ознакомиться в библиотеке Ивановского государственного архитектурно-строительного университета.

Автореферат разослан «16» ноября 2009 г.

| Учёный секретарь диссертационного совета, к. т. н., доцент | Н.В. Заянчуковская |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Работа промышленных тепловых агрегатов и печей требует эффективной теплоизоляции, позволяющей решать вопросы ресурсо- и энергосбережения. Кроме того, одной из важных проблем является индустриализация их возведения и ремонта. Чаще всего для тепловой изоляции применяют дорогостоящие штучные легковесные огнеупоры и волокнистые огнеупорные теплоизоляционные материалы. Более дешевым и не менее эффективным теплоизолятором может выступать жаростойкий бетон, а замена штучной огнеупорной кладки блоками из жаростойкого бетона позволяет значительно сократить ручной труд, снизить стоимость, уменьшить продолжительность строительства и ремонта тепловых агрегатов, повысить их надёжность и долговечность. Жаростойкий бетон нашел применение в черной и цветной металлургии, нефтеперерабатывающей, химической, целлюлозно-бумажной и авиационной промышленности, в производстве строительных материалов и в других отраслях экономики России.

В таких странах как США, Япония, Англия, Франция и др., наиболее широкое применение для изготовления жаростойкого бетона имеют глиноземистый и высокоглиноземистый цементы. Бетон на таких цементах обладает высокой прочностью, термостойкостью, шлакоустойчивостью, химической стойкостью в восстановительной среде. В России также имеются примеры успешного использования жаростойких бетонов на основе глинозёмистого цемента, в том числе и бетонные смеси, разработанные в ИГАСУ для Челябинского и Карагандинского металлургических комбинатов, успешно испытанные в производственных условиях.

Практика строительства показывает, что ячеистые бетоны (в частности газобетон и пенобетон) экономически значительно более эффективны, чем легкие бетоны на пористых заполнителях. Неавтоклавный пенобетон один из самых перспективных и привлекательных строительных материалов.

Независимо от принятой технологии, в том числе, от условий и режимов твердения, традиционными недостатками жаростойких ячеистых бетонов остаются низкая сопротивляемость растягивающим напряжениям, повышенная хрупкость и значительная усадка. Радикальным способом устранения указанных недостатков является дисперсное армирование ячеистого бетона.

Для жаростойкого ячеистого бетона наиболее перспективным представляется применение для дисперсного армирования стеклянного и алюмосиликатного волокон, обладающих достаточно высокой температурой службы. Однако, введение фибры приводит к увеличению водотвердого отношения, что снижает прочность и термостойкость бетона. Способом снижение водотвердого отношения может служить применение пластифицирующих добавок.

Научный консультант-кандидат технических наук, профессор Серёгин Г.В.

Цель работы: экспериментальные исследования, теоретическое обоснование и разработка технологических принципов получения жаростойкого фибропенобетона теплоизоляционного и конструктивно-теплоизоляционного на основе глинозёмистого цемента с суперпластификатором, дисперсно армированного минеральными волокнами, предназначенного для тепловой изоляции (средняя плотность жаростойкого фибропенобетона до 500 кг/м3) и конструктивных элементов (средняя плотность жаростойкого фибропенобетона от 600 кг/м3 до 1300 кг/м3) тепловых агрегатов различного назначения.

Для достижения поставленной цели требовалось исследовать:

- влияние различных технологических факторов на физико-механические свойства жаростойкого пенобетона;

- воздействие суперпластификатора на реологические свойства бетонной смеси и физико-механические свойства жаростойкого пенобетона;

- возможность использования стекловолокна и муллитокремнезёмистой ваты в жаростойком фибропенобетоне;

- зависимость «состав – свойства» жаростойкого дисперсно армированного фибропенобетона;

- изменение физико-химических и минералогических свойств гидратных новообразований цемента и свойств цементного камня под влиянием суперпластификатора.

На защиту выносятся:

- результаты физико-химических исследований фазовых превращений глинозёмистого цемента и чистых модельных систем при гидратации и воздействии высоких температур в жаростойком пенобетоне;

- результаты исследования влияния суперпластификатора С-3 на реологические свойства смеси и физико-механические характеристики глинозёмистого цемента;

- результаты исследования дисперсного армирования пенобетона муллитокремнезёмистой ватой на прочностные, деформативные и физические свойства жаростойкого фибропенобетона;

- результаты исследования физико-механических свойств жаростойких пенобетона и фибропенобетона различной плотности (от 400 до 1300 кг/м3) в диапазоне температур от 200 до 1150 С.

Научная новизна работы заключается в следующем:

- выявлены закономерности изменения свойств жаростойкого пенобетона без дисперсного армирования от различных технологических факторов и получены математические зависимости «состав – свойства» жаростойкого пенобетона и фибропенобетона различной плотности и широкого спектра применения, дисперсно армированного муллитокремнезёмистой ватой;

- в результате комплексных физико-химических исследований глинозёмистого цемента и чистых модельных систем СА и СА2 в процессе гидратации и последующего воздействия высоких температур выявлены фазовые превращения клинкерных минералов цементного камня в присутствии суперпластификатора второй группы (продукт конденсации сульфированного нафталина с формальдегидом), теоретически объясняющие изменение физико-механических свойств цементного камня до и после обжига.

Практическая значимость результатов работы:

- экспериментально подтверждена возможность производства и применения жаростойкого пенобетона и фибропенобетона для тепловой изоляции и элементов ограждающих конструкций различных тепловых агрегатов;

- определены составы жаростойких пенобетона и фибропенобетона естественного твердения различной прочности и плотности с характеристиками, не уступающими обжиговым штучным легковесным огнеупорам;

- выпущены опытно-промышленные партии фибропенобетона с суперпластификатором, армированного муллитокремнезёмистой ватой, предназначенного для тепловой изоляции печных вагонеток керамической промышленности;

- предложенная технология изготовления жаростойкого фибропенобетона даёт возможность изготавливать блоки или бетонировать монолитные теплоизоляционные и конструктивно-теплоизоляционные слои стен и сводов тепловых агрегатов непосредственно на объекте при сооружении и ремонте печей.

Апробация. Основные положения диссертационной работы обсуждались и докладывались на:

- региональной 59-й научно-технической конференции «Актуальные проблемы в строительстве и архитектуре. Образование. Наука. Практика.», 2002 г., СамГАСА, г. Самара;

- Международной научно-технической конференции «Современные материалы и технологии - 2002», 2002 г., г. Пенза;

- IX Международной научно-технической конференции «Информационная Среда ВУЗа», 2002 г., г. Иваново;

- Международной научной конференции «Фундаментальные проблемы комплексного использования природного и техногенного сырья Баренцева региона в технологии строительных материалов», 2003 г., г. Апатиты;

- Международной научно-технической конференции «Композиционные строительные материалы. Теория и практика», 2005 г., г. Пенза;

- IV научной конференции аспирантов и соискателей, 2005 г., ИГАСА, г. Иваново;

- международной научно-технической конференции «Композиционные строительные материалы. Теория и практика», 2006г., г. Пенза.

Публикации. По результатам диссертационных исследований опубликовано 9 работ, в т.ч. 1 статья в издании, рецензируемом ВАК.

Структура и объём диссертации. Диссертационная работа состоит из введения, 6 глав, основных выводов, библиографического списка и приложений. Диссертация изложена на 172 страницах машинописного текста, содержит 23 рисунка, 68 таблиц и библиографию из 257 наименований, 1 приложение.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации. Сформулирована цель исследования, научная новизна и практическая значимость выбранного направления исследования.

Первая глава посвящена аналитическому обзору состояния вопроса и основных задач исследования.

К числу первых в стране исследований, посвященных разработке жаростойких бетонов, следует отнести работы В.М. Москвина и В.В. Кураева, проведенные в 1933 - 1934 г.г..

Несколько позднее целым рядом советских ученых: П.П. Будниковым, Д.З. Ильиным, Г.М. Рущуком, И.Е. Гурвичем и другими были исследованы вопросы влияния высоких температур на цементный камень.

Начало систематических и всесторонних исследований положено в 40-х годах в ЦНИПС. Эти работы, проведенные К.Д. Некрасовым, В.И. Мурашовым, Ф.И. Мельниковым, А.П. Тарасовой, Г.Д. Салмановым, В.В. Колтуновой, Э.Г. Оямаа, В.С. Сасса, М.Г. Масленниковой, А.Е. Федоровым, М.Г. Ячменевым, С.К. Лисиенко, И.М. Залесской, Г.Н. Александровой, В.В. Жуковым и другими, позволили выявить физико-химические процессы, происходящие в цементном камне на основе глиноземистого цемента, портландцемента, жидкого стекла и фосфатных связок, при воздействии высоких температур. Определены основные физико-механические свойства жаростойких бетонов на этих связующих с различными видами тонкомолотых добавок и заполнителей.

К.Д. Некрасовым и М.Я. Кривицким в 1947-49 гг. производились исследования по жаростойким ячеистым бетонам. Дальнейшие исследования по разработке жаростойкого газобетона выполненные в НИИЖБ С.К. Лисиенко, В.А. Елиным, Г.В. Серёгиным позволили получить составы автоклавных газобетонов на портландцементе и растворимом стекле с температурой службы, соответственно, 800, 1000, 1200 С. Ими было установлено, что температура службы их зависит от вида вяжущего, заполнителя и средней плотности газобетона.

Большой вклад в развитие экспериментально-теоретических основ технологии обычных пенобетонов сыграли работы учёных П.А. Ребиндера, Ю.П. Горлова, А.П. Меркина, Ю.М. Баженова, А.Т. Баранова, Р.А. Гаджилы, А.С. Коломацкого, П.Г. Комохова, А.М. Крохина, И.А. Лобанова, У.Х. Магдеева, У.К. Махамбетовой, Л.В. Моргун, В.А. Пинскера, Ю.В. Пухаренко, Г.П. Сахарова. Работы этих учёных позволили вплотную подойти к созданию конструкционных пенобетонов неавтоклавного твердения, обладающих улучшенными прочностными, деформативными и теплотехническими показателями.

За последние годы известны исследования по разработке составов и технологии производства жаростойкого материала для футеровки промышленных печей на основе глиношлакового вяжущего в Пензенском государственном университете архитектуры и строительства и лёгкого жаростойкого бетона ячеистой структуры на глинозёмистом цементе, содержащего наполнитель – отработанный катализатор производства серы, корундовые микросферы, диаметром 3-7 мм, в Самарской государственной архитектурно-строительной академии.

Из анализа свойств пенобетонов известно, что неавтоклавные пенобетоны имеют значительные усадочные деформации и низкую прочность на растяжение и изгиб. Совокупность перечисленных отрицательных качеств не позволяет изготавливать изделия высокоточных размеров, обладающих достаточной трещиностойкостью.

Многочисленными исследованиями установлено, что армирование пенобетонов отрезками различных волокон, способных в процессе работы композиционного материала воспринимать более высокие по сравнению с матрицей растягивающие напряжения, позволяет получать материалы повышенной прочности при растяжении, характеризующиеся пониженной усадочной деформативностью.

Снижению усадочных деформаций пенобетонов может также служить введение добавок обладающих водоредуцирующим действием - суперпластификаторов, в разработке которых принимали участие Ф.М. Иванов, В.Г. Батраков, С.С. Каприелов и другие. Суперпластификаторы принадлежат к новому классу водоредуцирующих добавок, отличающихся от традиционных по химической природе и способности снизить водопотребность до 30 %.

Анализ работ, посвящённых жаростойким тяжёлым и ячеистым бетонам (жаростойкому пенобетону и газобетону), технологии обычных неавтоклавных пенобетонов и действию суперпластификаторов на гидратацию цементов разного минералогического состава, а также фибробетонов плотной и ячеистой структуры показывает, что до настоящего времени отсутствуют сведения по разработке жаростойкого ячеистого бетона, обладающего хорошими физико-механическими и огневыми свойствами, термической стойкостью при частых колебаниях температур и пониженной огневой усадкой. На основании литературного обзора была составлена рабочая программа проведения исследований по разработке жаростойкого фибропенобетона с высокими эксплуатационными свойствами и достаточно простой технологией изготовления.

Во второй главе приведены характеристики применяемых материалов, приборов и методов экспериментальных исследований.

При получении жаростойкого фибропенобетона в качестве вяжущего использован глинозёмистый цемент ГЦ-40 Пашийского цементного завода по ГОСТ 969-91. В качестве тонкомолотого заполнителя для жаростойкого фибробетона использовали шамотный порошок с удельной поверхностью 2000 см2/г, с содержанием Аl2О3 – 32 %. Суперпластификатор С-3 по ТУ 5745-004-43184789-05 производства Новомосковского завода органического синтеза. Вату муллитокремнезёмистую, производства ООО «Станкопромышленная компания», г. Челябинск, предназначенную для теплоизоляции и изготовления теплоизоляционных изделий, по ТУ 9300-002-00126238-99, с содержанием Аl2О3 - 55 % использовали для дисперсного армирования жаростойкого фибропенобетона. Пенообразователь «Пеностром», производства предприятия «СПО Щит», г. Шебекино, Белгородская область, по ТУ 2481-001-22299560-99.

Исследование физико-механических и деформативных свойств жаростойкого пенобетона и фибропенобетона осуществлялись по стандартным методикам ГОСТ 20910 – 90 с учётом нормативно-технических документов, приведённых в данном стандарте.

Для исследования различных функциональных зависимостей «состав – свойства» использованы методы математического планирования экстремальных экспериментов с дисперсионными и регрессионными анализами, проверкой адекватности полученных уравнений регрессии.

Третья глава. Посвящена разработке составов и изучению основных физико-механических свойств жаростойкого пенобетона на чистом глинозёмистом цементе, с добавкой суперпластификатора С-3 и с тонкомолотым шамотом.

Недостатком пенобетонов является повышенная усадка ячеистой смеси, по причине большого водотвёрдого отношения. Анализ литературных источников позволяет утверждать, что добавка суперпластификатора существенно снижает водосодержание смеси без изменения подвижности, кроме того добавка тонкомолотого шамота, обожжённого и прошедшего значительный период эксплуатации при высоких температурах способствует образованию контактов, препятствующих возникновению усадочных деформаций при сушке и обжиге жаростойкого ячеистого бетона.

Следует учитывать и то, что характеристики смеси и конечное качество пенобетона являются случайной величиной, зависящей от многих, не только количественных, но и качественных факторов, часть из которых не всегда может быть выявлена и управляема в ходе эксперимента.

В связи с этим было применено математическое планирование экспериментов, математико-статическая обработка результатов экспериментов. Что позволило получить математические модели зависимостей физико-механических свойств жаростойкого пенобетона от состава смеси. Эксперимент проводили поэтапно, по причине сложностей одновременного варьирования большого числа факторов и неизбежностей их корреляции, а следовательно невозможности получить уравнения регрессии адекватно описывающие свойства пенобетона.

Поскольку пластифицирующее действие пенообразователя изменяет подвижность смеси, а вязкость влияет на стабильность и устойчивость смеси от разрушения, и, в тоже время, создаёт при более высокой концентрации пенообразователя более стабильную пену, то первоначально исследовалась зависимость средней плотности жаростойкого пенобетона от расхода концентрата пенообразователя. Два эти фактора прямо противоположно влияют на структуру пенобетона и необходимо было найти зависимость физико-механических свойств пенобетона: «плотность – прочность» от расхода пенообразователя при стабилизированных прочих факторах.

Графическая интерпретация зависимостей средней плотности и прочности пенобетона от расхода пенообразователя представлена на рис. 1, 2. Уравнения регрессии имеют вид:

Y (о110) = 286,5 – 298х + 11,3х2; (1)

Y (Rсж110) = 8,2 – 0,72х + 0,03х2. (2)

![]()

| Рис. 1. Зависимость средней плотности жаростойкого пенобетона от расхода концентрата пенообразователя, мл/л раствора. | Рис. 2. Зависимость прочности жаростойкого пенобетона после сушки от расхода концентрата пенообразователя, мл/л раствора. |

Анализ полученных данных свидетельствует о том, что средняя плотность пенобетона снижается с увеличением расхода пенообразователя до определённого предела. Дальнейшее увеличение расхода пенообразователя вновь приводит к увеличению средней плотности. Вероятно это связано с кольматацией пор при переходе порога критической концентрации мицеллообразования.

Изучение зависимости изменения В/Т смеси жаростойкого пенобетона от расхода суперпластификатора С-3 позволило оценить снижение содержания воды при постоянной вязкости – реологической характеристики, которую фиксировали при помощи вискозиметра Суттарда.

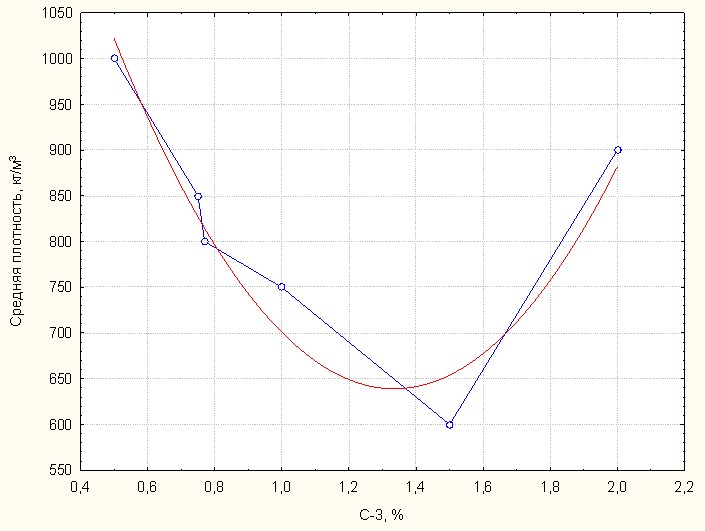

Графическая интерпретация модели искомой зависимости: В/Т = f(С-3) представлена на рис. 3. Уравнение регрессии имеет вид:

Y(В/Т) = 0,69 – 0,32х + 0,09х2. (3)

Из приготовленных смесей жаростойкого пенобетона с различным В/Т отношением параллельно изготавливали образцы – кубы и после твердения и сушки при 110°С определяли среднюю плотность и прочность при сжатии жаростойкого пенобетона для каждой серии образцов.

Графическая интерпретация найденной функциональной зависимости дана на рис. 4. Уравнение регрессии имеет вид:

Y() = 1618 – 1466х + 549х2. (4)

![]()

| Рис. 3. Зависимость изменения В/Т от расхода С-3 для равноподвижных смесей жаростойкого пенобетона. | Рис. 4. Зависимость средней плотности жаростойкого пенобетона от расхода суперпластификатора С-3. |

Результаты исследования зависимости прочности при сжатии жаростойкого пенобетона представлены на рис. 5. Уравнение регрессии имеет вид:

Y(Rсж110) = 9,1 – 9,4х + 3,2х2. (5)

Дальнейшее совершенствование состава было направлено на изучение физико-механических свойств жаростойкого пенобетона, в составе которого часть глинозёмистого цемента заменяли на добавку тонкомолотого шамота.

Были апробированы составы с соотношением (глинозёмистый цемент/шамот) – 1,5; 2,75; 4. Максимально возможным признано количество тонкомолотой добавки 25 %. В/Т изменялось от 0,3 до 0,4. Параллельно были испытаны составы из пенобетона без добавки тонкомолотого шамота.

На основании экспериментальных данных построили графики, отражающие зависимость прочности после сушки жаростойкого пенобетона без шамота и с добавкой шамота, в зависимости от его средней плотности, представленные на рис. 6.

![]()

| Рис. 5. Зависимость прочности жаростойкого пенобетона от расхода суперпластификатора С-3. | Рис. 6. Зависимость прочности при сжатии жаростойкого пенобетона с добавкой шамота и без, от средней плотности. |

На основании проведённых исследований определена оптимальная дозировка концентрата пенообразователя. Установлено, что для ГЦ-40 за счёт водоредуцирующего действия суперпластификатора С-3 может быть достигнуто снижение В/Т с 0,7 до 0,4 при оптимальной дозировке С-3 1,5% от массы сухих компонентов.

Применение суперпластификатора С-3 позволяет значительно снизить среднюю плотность, повысить прочность жаростойкого пенобетона.

Четвёртая глава посвящена теоретическому обоснованию и экспериментальному подтверждению целесообразности дисперсного армирования жаростойкого фибропенобетона муллитокремнезёмистой ватой, способной выдерживать воздействие температур до 1150 С.

По показателю сопротивления разрушающим воздействиям тяжёлый фибробетон может в 15 – 20 раз превосходить бетон без добавки различных волокон. Это обеспечивает ему высокую технико-экономическую эффективность при применении в строительных конструкциях и при их ремонте.

Влияние дисперсного армирования на прочность и долговечность ячеистого фибробетона изучено до настоящего времени недостаточно. Все исследования проведены в основном для газо- и пенобетонов, дисперсно армированных синтетическими высоко- и низкомодульными волокнами, асбестом или стекловолокном, предназначенных для эксплуатации в обычных строительных конструкциях, не подвергающихся воздействию высоких температур.

Вначале было решено опробовать щелочестойкое стекловолокно и затем муллитокремнезёмистую вату.

Чтобы определить перспективность использования стекловолокна в жаростойком пенобетоне были испытаны составы, содержащие глинозёмистый цемент, тонкомолотый шамот, суперпластификатор С-3, пенообразователь и волокно, длиной 15 и 30 мм, для сравнения влияния длины волокна на свойства пенобетона.

После обжига при 800 °С прочность при сжатии 0,7 МПа, огневая усадка 1,4 %, максимальная средняя плотность 560 кг/м3.

Огнеупорность стекловолокна 900 °С и в этой связи максимальная температура службы такого пенобетона не должна превышать 800 °С. Он может быть использован в качестве открытой или закрытой теплоизоляции.

Для разработки оптимального состава жаростойкого фибропенобетона с алюмосиликатным волокном и выявления влияния каждого из компонентов на конечные свойства материала был спланирован и проведён активный факторный эксперимент второго порядка для двух переменных. По его результатам получены уравнения регрессии второго порядка, адекватно описывающие зависимости изменения средней плотности и прочности при сжатии после сушки и после обжига от расхода компонентов.

Из серий, давших наилучшие показатели по прочности при сжатии, оставляли по два образца для стандартных испытаний на показатель по термической стойкости при попеременном нагревании и охлаждении по ГОСТ 20910.

Прочность при сжатии, среднюю плотность и огневую усадку определяли также по ГОСТ 20910.

Зависимость средней плотности после сушки образцов жаростойкого фибропенобетона от расхода суперпластификатора С-3 и муллитокремнезёмистой ваты, представлена на рис. 7, уравнение имеет вид:

0110 = 514 – 93х1 – 48х2 + 49,5х12 + 254,5х22 +140х1х2. (8)

Следующим критерием качества является средняя плотность после обжига при высоких температурах, которая и является в известной степени, конечным критерием материала, который будет работать при нагреве.

Зависимость средней плотности после обжига образцов фибропенобетона от расхода суперпластификатора С-3 и муллитокремнезёмистой ваты, представлена на рис. 8, уравнение имеет вид:

01000 = 423– 121х1 – 59,2х2 + 282х22 +131х1х2. (9)

| Рис. 7. Зависимость средней плотности жаростойкого фибропенобетона от расхода суперпластификатора С-3 и ваты после сушки. | Рис. 8. Зависимость средней плотности жаростойкого фибропенобетона после обжига при 1000°С от расхода суперпластификатора С-3 и ваты. |

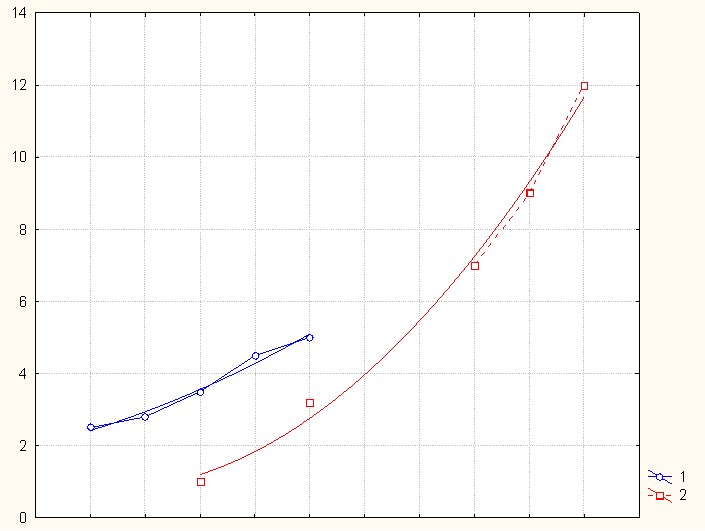

Зависимость прочности при сжатии образцов жаростойкого фибропенобетона после сушки и обжига при 1000 °С от расхода суперпластификатора С-3 и ваты, представлена на рис. 9 и 10 соответственно, уравнения имеет вид:

Rсж110 = 2,9 – 3,4х1 – 2,7х2 + 4,8х12 + 10,5х22 + 5,2х1х2. (10)

Rсж1000 = 1,2 – 1,3х1 – 0,84х2 + 1,3х12 + 2,5х22 + 0,9х1х2. (11)

| Рис. 9. Зависимость прочности при сжатии жаростойкого фибропенобетона после сушки от расхода суперпластификатора С-3 и ваты. | Рис. 10. Зависимость прочности при сжатии образцов жаростойкого фибропенобетона после обжига при 1000°С от расхода суперпластификатора С-3 и ваты. |

Результаты эксперимента по исследованию изменения прочности в зависимости от средней плотности представлены на рис. 11, 12, уравнения имеют вид:

Rсж110 = -9,7 + 0,03х; (12)

Rсж1000 = -2,1 + 6,710-3х (13)

![]()

| Рис. 11. Зависимость прочности при сжатии после сушки от средней плотности. | Рис. 12. Зависимость прочности при сжатии после обжига при 1000°С от средней плотности. |

Таким образом проведенные исследования показали, что жаростойкий пенобетон дисперсно армированный щелочестойким стекловолокном можно изготовить плотностью 500 – 560 кг/м3. Температура службы такой теплоизоляции ограничена огнеупорностью стекловолокна и не должна превышать 800 °С. По этой причине лучше использовать более дешёвые жаростойкие вяжущие с более низкой температурой службы, нежели глинозёмистый цемент, который лучше использовать для изготовления ячеистого бетона дисперсно армированного муллитокремнезёмистой ватой, предназначенной для условий эксплуатации при температуре до 1150 °С.

Установленные закономерности позволяют назначать составы, как теплоизоляционного, так и конструктивно-теплоизоляционного фибропенобетона со средней плотностью от 350 до 1000 кг/м3 и более, и остаточной прочностью после обжига при 1000 °С от 0,7 до 8 МПа в указанном диапазоне, что соответствует лучшим маркам легковесных и ультралегковесных огнеупоров.

Исследована зависимость Rсж1000 – f (0) (прочность – плотность), дающая возможность практически выбирать нужный материал для конкретных условий эксплуатации теплового агрегата.

В пятой главе исследовалось влияние различных дозировок суперпластификатора С-3 на реологические свойства цементного теста, и прочностные показатели цементного камня. Определялось его влияние на минералогический и фазовый состав новообразований.

Дозировка суперпластификатора варьировалась от 0,5 до 2,0 %. Водоцементное отношение выдерживалось постоянным, равным 0,275. Твердение образцов размером 333 см осуществлялось в нормальных условиях в течение 14 и 40 суток. По истечении 14 суток твердения часть образцов обожжена при 800 °С в течение 4 часов. Результаты эксперимента представлены в табл. 1.

Таблица 1

Физико-механические показатели цементного камня с С-3

| № | Количество С-3, % | В/Ц | Расплыв, см | Rсж МПа/%, через 14 суток | Rсж МПа/%, через 40 суток | Rсж МПа/%, 800 °С |

| 1 | - | 0,275 | 10,0 | 60,0/100 | 73,4/100 | 19,1/100 |

| 2 | 0,5 | 0,275 | 11,5 | 67,5/113 | 86,8/118 | 18,3/96 |

| 3 | 0,75 | 0,275 | 14,0 | 45,0/75 | 80,1/109 | 19,6/103 |

| 4 | 1,0 | 0,275 | 16,0 | 59,0/98 | 87,2/119 | 18,6/97 |

| 5 | 1,25 | 0,275 | 17,0 | 78,9/132 | 94,5/129 | 21,8/114 |

| 6 | 1,5 | 0,275 | 17,0 | 81,4/136 | 100,0/136 | 26,8/140 |

| 7 | 2,0 | 0,275 | 17,0 | 30,8/51 | 92,6/126 | 25,2/132 |

Затем с помощью рентгенофазового и дериватографического анализов (табл. 2) исследован характер фазовых и термических превращений контрольных и гидратированных чистых клинкерных минералов СА, СА2 и глиноземистого цемента, без добавки суперпластификатора.

Таблица 2

Дериватографические данные

| № пробы | Состав | Эндотермические эффекты | Потери массы при эндотермических эффектах, % | |||||||||

| I | II | III | IV | V | I | II | III | IV | V | VI | ||

| 1 | СА | 125 | 245 | 315-350 | 540 | 830 | 0,7 | 3,6 | 16,9 | 2,3 | 1,5 | 25,0 |

| 2 | СА2 | 135 | 240 | 310-340 | 540 | 820 | 0,7 | 5,7 | 14,8 | 2,6 | 1,3 | 25,1 |

| 3 | ГЦ-40 | 140 | 305-350 | 565 | 850 | - | 3,0 | 12,0 | 1,2 | 1,6 | - | 17,8 |

Рентгенофазовый анализ контрольных образцов однокальциевого алюмината, твердевших 14 суток, в нормальных условиях показал наличие значительного количества непрогидратированного СА (4,66; 4,04; 3,71; 3,19; 2,96; 2,85; 2,50; 2,53; 2,40 ). Продукты гидратации представлены САН10 (7,15; 3,55 ), С2АН8 практически отсутствует.

С целью выяснения происходящих процессов при гидратации глинозёмистого цемента в присутствии суперпластификатора С-3 проведены физико-химические исследования: рентгенофазовый (рис.13) и дериватографический анализы.

Рис. 13. Дифрактограмма глиноземистого цемента

с суперпластификатором

Для проведения исследования выбраны составы, включающие 0,75% и 1,25% суперпластификатора С-3. Образцы твердели в течение 14 суток в нормальных условиях. После испытания прочность при сжатии эти же образцы были подвергнуты физико-химическому исследованию.

В качестве продуктов гидратации на рентгенограммах фиксируются линии САН10 (d/n = 1,43; 7,16 ). Причём, для состава, содержащего 1,25 % С-3 характерна несколько большая интенсивность данных рефлексов по сравнению с контрольным составом, содержащим меньшее количество суперпластификатора С-3. Это коррелирует с дериватографическими данными, показывающими увеличение экзотермического эффекта при 930 °С, который обусловлен перекристаллизацией обезвоженного продукта с образованием СА.

Согласно литературных данных при температуре 22 – 30°С в присутствии воды, САН10 постепенно переходит в двухкальциевый гидроалюминат С2АН8, выделяющийся в виде пластинчатых кристаллов гексагональной формы. Поэтому следовало ожидать в образцах наличие С2АН8. Данные рентгенофазового анализа не позволяют однозначно зафиксировать линии данного гидратного соединения. Однако на ДТА присутствуют эндотермические эффекты при 125 и 250 °С, которые можно отнести к С2АН8. Потери массы для контрольного состава и составов с добавкой С-3 0,75 и 1,25 % составляют 19,2; 17,3 и 20,7 %, соответственно. Очевидно, суперпластификатор С-3 не оказывает существенного влияния на степень гидратации клинкерных минералов. Дериватограммы всех составов имеют сходный характер. Однако для состава, содержащего 1,25 % С-3 характерно отсутствие эндоэффекта при 250 °С, что, по-видимому, связано с выгоранием органического пластификатора. Полученные данные позволяют предположить, что введение суперпластификатора С-3 к цементу предотвращает или тормозит процесс превращения САН10 в гидроалюминат С2АН8, а затем в С3АН6. Это вполне коррелирует с прочностными показателями жаростойкого фибропенобетона.

В шестой главе были изучены основные физико-механические и огневые характеристики разработанных составов жаростойкого дисперсно армированного пенобетона, определяющие возможность его использования в конкретных эксплуатационных условиях. Все испытания проводили по ГОСТ 20910 и представлены в табл. 3.

Установлено, что наибольшее падение прочности имеет место после воздействия температуры 400 С ввиду того, что к этому моменту практически полностью завершается дегидратация цементного камня, остаточная прочность составляет 30 – 65 % для материала различной плотности. Дальнейшее снижение прочности незначительно. Наихудшей температурой эксплуатации для данного цемента является 1000 С, однако прочность фибропенобетона остаётся достаточно высокой для теплоизоляционного материала и не уступает большинству обжиговых легковесных изделий.

Огневую усадку определяли после нагрева до предельно допустимой температуры применения жаростойкого фибропенобетона согласно требованиям стандарта для бетонов класса И3 – И12.

Таблица 3

Физико-механические свойства жаростойкого фибропенобетона

| № состава | Средняя плотность после сушки, кг/м3 | Средняя плотность после обжига при 1000 С, кг/м3 | Прочность при сжатии, МПа, после нагревания до температур, С | Относительная остаточ- ная деформация после нагрева до 1100 С, % | Температура начала размягчения, С, под нагрузкой 0,05 Н/мм2 | |||||

| 110 | 400 | 600 | 800 | 1000 | 1150 | |||||

| 1 | 440 | 360 | 13,4 | 4,2 | 4,0 | 3,9 | 3,8 | 4,1 | 1,7 | 1109 |

| 2 | 630 | 550 | 12,6 | 4,1 | 3,9 | 3,9 | 3,9 | 4,2 | 1,7 | 1119 |

| 3 | 730 | 630 | 15,96 | 5,15 | 4,9 | 4,0 | 3,3 | 4,9 | 1,1-1,3 | 1122 |

| 4 | 780 | 700 | 15,4 | 5,4 | 5,0 | 4,5 | 4,23 | 6,1 | 1,5 | 1128 |

| 5 | 810 | 750 | 12,0 | 4,5 | 4,5 | 4,4 | 4,4 | 6,6 | 1,3 | 1135 |

| 6 | 900 | 820 | 18,3 | 6,1 | 6,0 | 5,4 | 5,1 | 6,9 | 1,5 | 1137 |

| 7 | 1120 | 1030 | 30,1 | 20,0 | 19,1 | 10,2 | 8,0 | 10,3 | 1,1 | 1140 |

| 8 | 1300 | 1180 | 62,37 | 28,1 | 26,0 | 26,1 | 25,86 | 30,3 | 0,9 | 1190 |

Усадка возрастает по мере уменьшения дозировки суперпластификатора С-3 и содержания в смеси ваты. Так контрольные образцы без добавки С-3 и дисперсного армирования, при средней плотности 1020 кг/м3, имели огневую усадку 2,0 %. Для средней плотности 700 ± 50 кг/м3 снижение дозировки С-3 до 1,0 % и ваты до 1,0 % (от 2% и 3% соответственно) ведёт к увеличению усадки с 1,3% до 2,5%, т.е. вдвое. Усадка снижается с ростом средней плотности фибропенобетона при прочих равных условиях.

Термическая стойкость Т(2) определялась в воздушных теплосменах на образцах кубах, с ребром 7 см.

Температуру начала размягчения для всех видов фибропенобетонных образцов определяли согласно требованиям международного стандарта ИСО1893–89 под нагрузкой 0,05 Н/ мм2. Полученные значения температуры начала размягчения для изделий различной плотности, находятся в пределах 1150–1190С.

Проведённые испытания физико-механических свойств показали что, согласно требованиям ГОСТ 20910 полученный жаростойкий фибропенобетон можно охарактеризовать:

- Класс бетона по предельно допустимой температуре применения соответствует И12.

- Класс бетона по прочности, при марке бетона по средней плотности Д400 – Д800, от В2,5 до В5, В7,5 для Д1000 и В20 для Д1200.

- Усадка менее 2,0 % предусмотренных стандартом для ячеистых бетонов.

- Термическая стойкость соответствует Т(2)15 для Д400 – Д700 и более Т(2)25 для Д1200.

Проведённая опытно – промышленная апробация технологии жаростойкого фибропенобетона на базе ОАО «Домодедовский завод железобетонных изделий» и ОАО «Ивановский завод керамических изделий» на участке приготовления пенобетона показала возможность изготовления изделий в условиях действующих предприятий с использованием оборудования для приготовления пенобетона. Изготовленные изделия применены в качестве теплоизоляционного слоя обжиговых вагонеток для производства глиняного кирпича.

Анализ экономической эффективности полученного жаростойкого фибропенобетона показал, что себестоимость предлагаемых теплоизоляционных и конструктивно-изоляционных изделий в 1,5 – 2 раза ниже обжиговых мелкоштучных пеношамотных изделий.

ОСНОВНЫЕ ВЫВОДЫ

- Анализ литературных источников и патентной информации позволил сформулировать цель и направление исследований неавтоклавного жаростойкого дисперсно армированного ячеистого бетона, выбрать водоредуцирующую добавку, вид дисперсного армирования, метод одностадийного производства, удобный для ремонта тепловых агрегатов в цеховых условиях и план эксперимента с применением ЭВМ, обеспечивающий статистическую обработку результатов наблюдений и оценку адекватности зависимостей «состав – свойства бетона».

- Исследована зависимость средней плотности и прочности жаростойкого пенобетона до и после обжига без добавок от дозировки пенообразователя. Полученные данные свидетельствуют о том, что средняя плотность пенобетона снижается от 1700 до 900 кг/м3, с увеличением расхода пенообразователя от 3 до 13 мл/л раствора, а дальнейшее увеличение расхода пенообразователя до 20 мл/л раствора вновь приводит к увеличению средней плотности до 1500 кг/м3, то же самое происходит и с прочностью, при расходе пенообразователя от 3 до 13 мл/л раствора, прочность изменяется от 5,4 до 3,8 МПа, а при увеличении расхода до 20 мл/л раствора, прочность увеличивается до 5,9 МПа.

- Изучено влияние суперпластификатора С-3 на реологические свойства пенобетонной смеси, его водоредуцирующее действие и влияние на физико-механические свойства материала до и после обжига. Выявлена оптимальная дозировка суперпластификатора – от 1,25% до 1,5% к массе цемента, обеспечивающая повышение прочности при сжатии при одновременном снижении средней плотности в сравнении с пенобетоном без добавки.

- Экспериментальные исследования жаростойкого фибропенобетона дисперсно армированного муллитокремнезёмистой ватой с добавкой суперпластификатора С-3 показали, что с увеличением дозировки ваты значительно снижается средняя плотность до 350 кг/м3 при этом прочность при сжатии после обжига составляет 3,8 – 4,1 МПа. Применение метода математического планирования экспериментов позволило получить уравнения регрессии адекватно описывающие функциональные зависимости «состав – свойства» жаростойкого пенобетона с суперпластификатором С-3 и пластифицированного фибропенобетона дисперсно армированного муллитокремнезёмистой ватой. Полученные математические модели позволяют назначать оптимальные составы теплоизоляционного материала заданной плотности и прочности для конкретных условий эксплуатации с учётом экономических факторов.

- Изучением процессов гидратации, фазовых превращений при твердении и нагревании чистых модельных систем СА, СА2 и глинозёмистого цемента с суперпластификатором С-3 осуществлённое с использованием рентгенофазового и дериватографического анализов установлено, что С-3 повышает прочность цементного камня как после нормального твердения так и после воздействия высоких температур на 30 – 50%, что свидетельствует о том, что фазообразование при повышенной дозировке С-3 – 1,25% имеет ряд отличий от фазообразований в цементе без добавки и даже с добавкой 0,75% С-3. Добавка С-3 при повышенных дозировках тормозит образование кубического гидроалюмината кальция, переход САН10 С2АН8 С3АН6. Термические превращения глинозёмистого цементного камня с оптимальной дозировкой суперпластификатора 1,25 – 1,5 % характеризуются дегидратацией гидроалюминатов с образованием моноалюмината кальция. Изменение фазового состава цементного камня при твердении обуславливает более плотную структуру и как следствие повышение остаточной прочности после нагревания.

- Опытно-промышленная апробация показала возможность производства штучных изделий из жаростойкого фибропенобетона в условиях действующего предприятия. Проведённый технико-экономический расчёт эффективности производства изделий по сравнению с мелкоштучными обжиговыми изделиями марок Д400 – Д1300 показывает снижение стоимости 1т материала в 1,5-2,0 раза.

- Проведённые комплексные испытания физико-механических свойств показали, что согласно требованиям ГОСТ 20910 – 90 жаростойкий фибропенобетон соответствует по допустимой температуре применения классу И12, может иметь класс по прочности от В2,5 до В5 при марке по плотности Д400-Д800, В7,5 для Д1000 и В20 для Д1200, имеет усадку менее 2,0%, термическую стойкость Т(2)15 для Д400-Д700, Т(2)25 для Д1200.

Основные публикации по теме диссертации

Статьи в изданиях, входящих в перечень, определённый ВАК РФ:

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Жаростойкий фибропенобетон. // Научный журнал Орловского государственного технического университета «ИЗВЕСТИЯ ОрелГТУ», серия «Строительство. Транспорт», 1/21(553), 2009. – С. 86-89.

Публикации в других изданиях:

- Федосов С.В., Серегин Г.В., Овчинников А.А., Чужбинкина И.Е. Разработка составов жаростойких бетонов. // Актуальные проблемы в строительстве и архитектуре. Образование. Наука. Практика. Материалы региональной 59-й научно-технической конференции (апрель 2002 г.). Под ред. Чумаченко Н.Г. - Самара: СамГАСА, 2002. – С. 433-435.

- Федосов С.В., Серегин Г.В., Овчинников А.А., Чужбинкина И.Е. Вяжущее для жаростойкого бетона. // Современные материалы и технологии - 2002. Сборник статей Международной научно-технической конференции. - Пенза, 2002. – С. 215-217.

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Разработка жаростойкого пенобетона. // Информационная Среда ВУЗа. Сборник статей IX международной научно-технической конференции. – Иваново, 2002. – С. 302-304.

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Физико-химические исследования гидратации чистых модельных систем и глинозёмистого цемента. // Фундаментальные проблемы комплексного использования природного и техногенного сырья Баренцева региона в технологии строительных материалов. Сборник статей международной научной конференции. – Апатиты: Изд. КНЦ РАН, 2003. – С. 153-155.

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Жаростойкий пенобетон на основе глинозёмистого цемента. // Вестник центрального регионального отделения РААСН, вып. 4. Воронеж – Иваново: ИГАСА, 2005. - С. 19-23.

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Свойства жаростойкого дисперсно - армированного пенобетона. // Материалы международной н.т.к. «Композиционные строительные материалы. Теория и практика» (МК – 28 - 15). Пенза. 2005. – С. 102-103.

- Чужбинкина И.Е. Жаростойкий пенобетон. // Материалы четвёртой научной конференции аспирантов и соискателей. - Иваново: ИГАСА, 2005. - С. 77-78.

- Федосов С.В., Серегин Г.В., Чужбинкина И.Е. Жаростойкий пенобетон, армированный алюмосиликатным волокном. // Материалы международной н.т.к. «Композиционные строительные материалы. Теория и практика» (МК – 53 - 16). Пенза. 2006. – С. 57-60.