Технология получения дорожных изделий из мелкозернистых бетонов

На правах рукописи

Кудрявцева Виктория Давидтбеговна

ТЕХНОЛОГИЯ ПОЛУЧЕНИЯ ДОРОЖНЫХ ИЗДЕЛИЙ

ИЗ МЕЛКОЗЕРНИСТЫХ БЕТОНОВ

Специальность: 05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2010

Работа выполнена на кафедре «Строительные материалы и технологии»

Московского государственного университета путей сообщения

(МИИТ)

Научный руководитель член-корреспондент РАН,

доктор технических наук, профессор

Гусев Борис Владимирович

Официальные оппоненты доктор технических наук, профессор

Рояк Генрих Соломонович

кандидат технических наук, профессор

Чумаков Леонард Дмитриевич

Ведущая организация: Научно-исследовательский, проектно-конструктор-ский и технологический институт бетона и железобетона (НИИЖБ)

Защита диссертации состоится « 19 » февраля 2010 г. в 10-00 часов на заседании диссертационного совета ДМ 303.018.01 в открытом акционерном обществе «Научно-исследовательский институт транспортного строительства» (ОАО ЦНИИС) по адресу: 129329 г. Москва, ул. Кольская, 1, конференц-зал.

С диссертацией можно ознакомиться в библиотеке ОАО ЦНИИС. Отзывы на автореферат диссертации в двух экземплярах, заверенные печатью, просим направлять по указанному адресу ученому секретарю диссертационного совета.

Автореферат разослан « 19 » января 2010г.

Ученый секретарь

диссертационного совета,

кандидат технических наук Ж.А. Петрова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. В материаловедении одной из основных задач является совершенствование технологии получения высококачественных строительных материалов и изделий. Бетоны для дорожных мелкоштучных изделий являются весьма специфическим материалом, работающим в условиях воздействия механических нагрузок при наличии жидких и газообразных агрессивных сред. Поэтому повышение их технических свойств и долговечности является актуальным направлением исследований, тем более что работ по технологии изготовления мелкозернистых (песчаных) бетонов совершенно недостаточно.

В настоящее время в городском строительстве особое внимание уделяется элементам мощения улиц. В отличие от сплошного асфальтового покрытия, мощение тротуарной плиткой экологически безвредно, исключает канцерогенные выделения битумов, обеспечивает многообразие конфигураций при богатой цветовой гамме. Существенным достоинством является также то, что покрытие остается твердым в любое время года. Такие покрытия не являются сплошными, как асфальтовые, и через зазоры между плитками в почву поступают вода и воздух, что улучшает микроклимат участка.

Существующие технологические линии по изготовлению тротуарных плит применяют различные виды формовочного оборудования, приводящего, как правило, к повышенному расходу цемента и снижению однородности физико-механических свойств бетона изделий, особенно из подвижных бетонных смесей.

При этом известные способы уменьшения расхода цемента в мелкозернистых бетонах, к которым относятся домол цемента с песком, струйное перемешивание материалов, автоклавная обработка, введение микронаполнителей и другие, требуют не только установки нового или дополнительного оборудования, но и изменения технологических схем производственных линий.

Этот недостаток возможно исключить более простыми способами, не связанными с существенными производственными затратами – эффективным уплотнением в сочетании с введением химических добавок. Для решения этой задачи особое значение приобретает исследование технологических режимов при производстве тонкостенных бетонных и железобетонных изделий с повышением физико-технических свойств изделий из мелкозернистых бетонов.

Целью диссертационной работы является разработка оптимальных составов и технологии получения вибропрессованных высококачественных дорожных изделий из песчаных бетонов, в том числе на мелкозернистых песках.

Для этого необходимо решить следующие основные задачи:

1. Разработка физической модели процессов виброуплотнения;

2. Исследование с применением теории подобия и анализа размерностей влияния основных параметров на процесс уплотнения цементно-песчаных смесей и на физико-механические свойства песчаных бетонов;

3. Изучение процесса двухстадийного уплотнения и определение его влияния на формирование структурной прочности мелкозернистого песчаного бетона, как для первой, так и для второй стадий уплотнения;

4. Разработка и исследование составов мелкозернистых бетонов с пониженным до 450 кг/м3 расходом цемента;

5. Исследование зависимости прочности песчаного бетона, как композиционного материала, от расхода цемента и модуля крупности песка;

6. Получение модифицированных бетонов за счет использования пластифицирующих и воздухововлекающих добавок для существенного улучшения технических характеристик бетона;

7. Изучение структурных особенностей мелкозернистых бетонов при различных расходах цемента;

8. Разработка технологического регламента по производству дорожных изделий из мелкозернистого бетона на предприятии НИПТИ «Стройиндустрия».

Научная новизна работы:

1. На основе теории подобия и анализа размерностей установлено преобладающее влияние на процесс уплотнения ускорения колебаний и удельной мощности вибрирования;

2. Предложена физическая модель процесса виброуплотнения песчаных бетонов при применении переменных режимов вибрации (двухстадийное уплотнение);

3. Оптимизированы основные технологические параметры и составы мелкозернистого бетона с использованием статистических методов анализа;

4. Исследован механизм двухстадийного формования с получением рациональных режимов для уплотнения жестких цементно-песчаных смесей;

5. Установлены рациональные сочетания режимов виброуплотнения в зависимости от составов мелкозернистого бетона для обеспечения требуемой прочности и морозостойкости;

6. Определено рациональное содержание комплексных химических добавок при двухстадийных режимах виброуплотнения;

7. Предложены сочетания поверхностно-активных веществ в качестве модификаторов свойств бетонных смесей и мелкозернистых бетонов, обеспечивающих получение составов с уменьшенным расходом цемента;

8. Разработаны количественные критерии оценки агрегатирования в цементно-песчаных системах.

Достоверность научных положений, результатов и выводов работы обусловлена применением методов фундаментальных исследований, методически обоснованным использованием современных средств измерений, физико-химических методов и методов планирования экспериментов, опытно-промышленной проверкой результатов исследований, а также не противоречивостью полученных результатов исследований основным положениям в области бетоноведения.

Практическая значимость работы:

1. Получены рациональные параметры двухстадийного уплотнения мелкозернистых бетонных смесей с использованием на первой стадии частоты 25 Гц и ускорения до 3,5g, а на второй стадии частоты 50 Гц, ускорения до 5g и давления пригруза 0,2 МПа;

2. Подобраны составы мелкозернистого бетона с пониженным на 100-150 кг/м3 расходом цемента, обеспечивающие при предложенных методах уплотнения повышение прочности бетона до 1,5 раз при морозостойкости марки F200 и более;

3. Разработаны составы цементно-песчаной смеси с использованием песков различного модуля крупности, в том числе мелкозернистых песков с Мкр менее 1,5;

4.Установлены рациональные расходы комплексных химических добавок-модификаторов свойств мелкозернистого бетона – С-3 в количестве 0,5 % и СДО – 0,05 % от массы цемента, обеспечивающих повышение прочности бетона до 2 раз и морозостойкости выше F300;

5. Изучены физико-технические свойства модифицированного химическими добавками мелкозернистого бетона, полученного по двухстадийной вибропрессованной технологии;

6. Разработан технологический регламент на производство тротуарных плит из мелкозернистых бетонов;

7. Результаты работы внедрены на опытно-экспериментальной базе «Экспострой» предприятия НИПТИ «Стройиндустрия» с реальным экономическим эффектом 709,4 руб. на 1 м3 бетонной смеси и годовым 14897,4 тыс. руб.

Апробация работы. Основные положения диссертационной работы были доложены и обсуждены на Международной научно-технической конференции «Актуальные вопросы строительства» (Саранск, 2004), V Международной научно-практической конференции «Безопасность движения поездов» (Москва, 2004), 44 Международном семинаре по моделированию и оптимизации композитов - МОК44. «Моделирование и оптимизация в материаловедении» (Одесса, 2005), II Всероссийской конференции «Бетон и железобетон – пути развития» (Москва, 2005), Всероссийской научно-технической конференции «Строительное материаловедение – теория и практика» (Москва, 2006), V Международной конференции «Надежность и долговечность строительных материалов, конструкций и оснований фундаментов» (Волгоград, 2009), Symposium on Recent Advances in Mechanics. Forced oscillations of a system elastic structure – viscoelastic layer. Dedicated to the Late Academician (Athens, Greece, 2009).

Публикации. Результаты исследований, отражающие основные положения диссертационной работы, изложены в опубликованных 9 работах, включающих 2 статьи по перечню ВАК РФ и 2 патента на полезную модель.

Структура и объем диссертации. Диссертационная работа состоит из введения, 6 глав, основных выводов, списка литературы, содержащего 240 источников, 4 приложений (акт о внедрении результатов работы, технологический регламент и 2 патента). Работа изложена на 204 страницах машинописного текста, содержит 35 таблиц, 30 рисунков.

Автор защищает:

1. Разработанные на основе теории подобия и анализа размерностей зависимости, отражающие влияние на процесс уплотнения ускорения колебаний и удельной мощности вибрирования;

2. Исследованные при уплотнении мелкозернистых бетонов двухстадийные режимы вибрирования с использованием на первой стадии частоты f = 25 Гц и ускорения до 3,5g, а на второй – частоты f = 50 Гц и ускорения до 5g;

3. Оптимизированные методами математической статистики составы мелкозернистых бетонов с пониженным на 100-150 кг/м3 от нормируемого расходом цемента, обеспечивающие высокие физико-механические свойства (класс бетона по прочности на сжатие В50 и морозостойкость F300) с минимальным количеством воздухововлекающих и пластифицирующих добавок при предложенных режимах уплотнения;

4. Применение при двухстадийных режимах вибрации мелкозернистых песков с модулем крупности менее 1,5;

5. Выполненную статистическими методами оценку структурных характеристик мелкозернистых бетонов;

6. Результаты исследования физико-технических свойств мелкозернистых бетонов, полученных с использованием комплексных химических добавок и двухстадийного виброуплотнения.

7. Результаты внедрения в производство разработанных оптимальных составов мелкозернистых бетонов и технологических параметров их получения.

8. Технико-экономическую эффективность результатов диссертационных исследований.

Автор выражает благодарность научному руководителю члену-корреспонденту РАН, д.т.н., профессору Б.В. Гусеву, а также д.т.н., профессору В.И. Кондращенко за консультации и помощь в выполнении отдельных исследований и всему коллективу кафедры «Строительные материалы и технологии» МИИТа за оказанное содействие при выполнении работы.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность работы, определены основные направления исследований, сформулированы цели и задачи предложенного направления, показана научная новизна и практическое значение работы, представлена общая характеристика полученных результатов.

В первой главе диссертации выполнен анализ исследований по способам виброуплотнения, применению химических добавок и составам мелкозернистых бетонов.

Вопросам виброуплотнения посвящены работы многих отечественных и зарубежных ученых, в том числе А.А. Афанасьева, И.Н. Ахвердова, Б.В. Гусева, В.Г. Зазимко, А.Е. Десова, Г.Я. Кунноса, Е.П. Миклашевского, К.А. Олехновича, П.А. Ребиндера, И.Ф. Руденко, О.А. Савинова, А С. Файвусовича,

С. В. Шестоперова, В.Н. Шмигальского, Р. Лермита, Э. Фрейсина и других.

Исследованиями О.А. Гершберга, Ю.М. Баженова, И.Н. Ахвердова,

А.В. Волженского, А.В. Саталкина, О.В. Кунцевича, А.Е. Шейкина, П.Г. Комохова, У.Х. Магдеева, С.В. Федосова, А.М. Краснова и других ученых установлено, что свойства мелкозернистого и обычного бетонов во многом определяются одними и теми же факторами. Однако мелкозернистые бетоны имеют и свои особенности, обусловленные их составом и структурой, для которой характерны бльшая однородность и мелкозернистость, высокое содержание цементного камня, отсутствие жесткого скелета, повышенная пустотность, значительная величина контактной зоны заполнителя с цементным каменем и высокая удельная поверхность заполнителя.

Эти показатели структуры мелкозернистого бетона обуславливают особенности его физико-механических свойств и основных технологических параметров получения. В частности, качество поверхности бетона в известной мере определяется плотностью упаковки зерен песка и прочностью сцепления с цементным камнем. Имеют свои специфику по влиянию на состав, свойства и технологию изготовления песчаных бетонов расход воды затворения, количество и вид вяжущего, качество песка, способы перемешивания, уплотнения и другие факторы.

В работах И.Н. Ахвердова, Н.В. Михайлова, И.М. Краснова, К.И. Львовича и других ученых, изучавших мелкозернистые бетоны, указывается на применение в качестве заполнителя только крупных песков с Мкр не менее 2,5, так как применение мелкого песка может приводить к ухудшению структуры бетона вследствие повышенной удельной поверхности и менее плотной упаковки зерен.

Исследованиям в области модификации свойств бетона химическими добавками посвящены работы Ю.М. Баженова, В.Г. Батракова, В.А. Вознесенского, Т.В. Лященко, П.Г. Комохова, О.П. Мчедлова-Петросяна, В.С. Рамачандрана, В.Б. Ратинова, Т.И. Розенберга, А.В. Ушерова-Маршака и других ученых.

Структуру и свойства бетона изучали И.Н. Ахвердов, Ю.М. Баженов, А.А. Байков, О.Л. Берг, П.И. Боженов, Ю.М. Бутт, А.В. Волженский, Г.И. Горчаков, С.А. Миронов, О.П. Мчедлов-Петросян, А.Н. Плугин, А.А. Плугин,

С.М. Рояк, Г.С. Рояк, И.А. Рыбьев, В.И. Соломатов, А.Е. Шейкин, В.Н. Юнг, Пауэрс и другие исследователи.

Выполненный анализ состояния вопроса по проблеме получения мелкозернистых бетонов, в том числе и для дорожного строительства, показал не только многочисленный интерес к проблеме повышения эффективности получения и качества песчаных бетонов, но и высветил ряд нерешенных задач, среди которых важнейшей является разработка рациональных режимов их виброуплотнения, особенно при наличии мелкозернистых песков Мкр < 1,5.

Во второй главе представлены характеристики используемых материалов и методы экспериментальных исследований.

При проведении экспериментов применялись портландцементы различного минералогического состава Михайловского, Белгородского, Воскресенского и Харьковского заводов, соответствующих ЦЕМ I 42,5Н по ГОСТ 31108. Физико-механические свойства цементов определялись по ГОСТ 310.2, 310.3, 310.4.

Природные кварцевые пески, удовлетворяющие требованиям ГОСТ 26633 и ГОСТ 8736, испытывались по ГОСТ 8735. Исследуемые пески значительно отличаются по модулю крупности. Так, у песка Вяземского щебеночного завода Мкр = 2,8, у песков Тучковского комбината строительных материалов Мкр = 1,9, пески Харьковского карьероуправления имеют Мкр = 1,4, а речной песок Окской горнопромышленной компании имеет Мкр = 2,7 (обогащенный) и Мкр = 1,4. При этом пустотность у испытуемых песков практически не отличается и составляет 40-41 %. Помимо определения характеристик песков по ГОСТ в работе определялись и их нестандартные характеристики, в частности, пустотность и средняя плотность в уплотненном состоянии.

Приготовление цементного теста и цементно-песчаной смеси осуществлялось на питьевой воде, удовлетворяющей требованиям ГОСТ 23732.

В соответствии с требованиями ГОСТ 17608 для изготовления тротуарных плит применялись пластифицирующие (ЛСТ, С-3) и воздухововлекающие (СНВ, СДО) химические добавки.

Определение строительно-технических характеристик мелкозернистого бетона производилось по ГОСТ. Реологические исследования сырьевой смеси проводились на усовершенствованном пластометре МГУ (патент РФ № 62242), обеспечивающем более высокую точность измерений, и приборе оригинальной конструкции (патент РФ № 80239), позволяющем проводить измерения пластичности смесей на крупнозернистых песках.

Моделирование вибрирования бетонной смеси и оптимизация режимов виброуплотнения выполнены на электродинамическом стенде ВЭДС-100Б (рис. 1).

| Технические характеристики стенда: 1. Максимальная возбуждающая сила –1000 Н; 2. Рабочий диапазон частот: номинальный – 20 - 2500 Гц, расширенный – 5 - 5000 Гц; 3. Максимальное ускорение – 9800 см/с2; 4. Амплитуда виброперемещения – до 4,5 мм. Рис. 1. Стенд ВЭДС-100Б |

Электронно-микроскопические исследования образцов проводились на растровом электронном микроскопе TESLA BS-340. Рентгенофазовый анализ продуктов гидратации выполнен на дифрактрометре «ДРОН-3М».

В третьей главе на основе кластерного анализа, теории подобия и анализа размерностей выполнены теоретические исследования по получению высококачественных мелкозернистых бетонов.

При применении методов теории подобия и размерностей выявляют основные определяющие комплексы из анализа значений безразмерных комбинаций.

Основы метода анализа безразмерных комбинаций получены из следующих соображений. Исследуемый процесс представляет собой функцию, аргументами которой являются безразмерные комбинации a1, a2, a3, … an и т.д. В первом приближении каждая функция может быть выражена линейным многочленом вида:

y = a0 + a1x1 + a2x2 + … + anxn. (1)

При виброуплотнении на процесс оказывают влияние девять параметров вибрационного режима и свойств бетонной смеси: мощность передаваемого вибрационного воздействия N, амплитуда колебаний A, угловая частота колебаний, время вибрирования t, плотность уплотненной бетонной смеси, сопротивление сдвигу бетонной смеси S, коэффициенты вязкости бетонной смеси и затухания колебаний, ускорение силы тяжести g. Определяющими приняты три параметра – сила K, время t и размер L. Тогда согласно -теореме число безразмерных комбинаций будет равно шести – 9 – 3 = 6.

При составлении безразмерных комбинаций следует учитывать известные для изучаемого процесса физические и эмпирические зависимости. Например, известно, что на процесс виброуплотнения оказывают влияние различные комбинации амплитуды и частоты A, A2, A22, A23, удельная мощность виброуплотнения N/3 и так далее. Это позволяет записать безразмерные комбинации в виде:

1) ![]()

![]() ; 2)

; 2) ![]()

![]() 3)

3) ![]()

![]() ; 4)

; 4) ![]()

![]() 5)

5) ![]()

![]() ; 6)

; 6) ![]()

![]() (2)

(2)

В общем случае плотность бетона через безразмерные комплексы можно представить в виде выражения:

![]()

![]() , (3)

, (3)

из которого следует несколько важных выводов:

- продолжительность уплотнения связана с удельной мощностью N/l3 и свойствами бетонной смеси;

- процесс виброуплотнения функционально зависит от ускорения колебаний А2;

- процесс виброуплотнения пропорционален удельной мощности виброупотнения N/3.

С целью определения значимости безразмерных комбинаций (2) для вибрационного уплотнения при средних значениях параметров, определяющих процесс уплотнения, были получены их абсолютные величины. При этом та безразмерная комбинация, которая имеет большее абсолютное значение, оказывает наиболее существенное влияние на исследуемый процесс.

В работе показано, что определяющее влияние на процесс уплотнения бетонной смеси будет оказывать пятая комбинация в (2), так как ее абсолютное значение максимально. Таким образом, процесс виброуплотнения зависит прежде всего от удельных затрат энергии.

Предложена методика оценки параметров макроструктуры песчаных бетонов, которые отличаются большой пустотностью заполнителя – песка, а также сильно развитой площадью контактной зоны песка с цементным камнем. Это приводит к тому, что для получения плотного бетона, формуемого при стандартных режимах вибрации, расход цемента может превышать 600 кг на 1м3 бетона, а при меньшем его количестве могут образовываться скопления – агрегаты, состоящие из зерен песка без прослойки цементного теста на части его поверхности.

В работе выполнено определение толщины пленки цементного теста в предположении, что она окутывает каждое зерно песка. Для этого по методике В.Г. Зазимко была рассчитана ее толщина для исследуемых составов с максимальным расходом цемента.

Параметры макроструктуры мелкозернистого бетона оценивали по двум критериям агрегатирования, характеризующих степень кластерообразования L|L0 и размеры кластера. При этом под степенью кластерообразования (агрегатирования) понимается отношение суммарной границы зерен песка и кластеров (агрегатов) в бетоне L к теоретически подсчитанной для данного состава суммарной границе всех зерен песка при отсутствии кластерообразования L0.

Такой подход был реализован в главе 4 для оценки влияния параметров макроструктуры на свойства мелкозернистого бетона.

В четвертой главе выполнены исследования процессов формирования структуры мелкозернистых бетонов.

Так как уплотнение песчаного бетона при стандартных режимах вибрации происходит недостаточно эффективно, то в работе предложено виброуплотнение бетонной смеси рассматривать как двухстадийный процесс: на первой стадии происходит переупаковка компонентов бетонной смеси при стандартных режимах вибрации, а на второй стадии дополнительно с вибрацией производится силовое уплотнение с приложением давления.

Основываясь на результатах исследований тяжелых бетонов по двухстадийному уплотнению, выполненных профессорами Б.В. Гусевым и В.Г. Зазимко, в экспериментах были реализованы частоты 25 Гц и 50 Гц при варьировании ускорения от 2,5 до 5,0g. Для исследований приняты составы цементно-песчаных смесей, отличающиеся расходом цемента 450 и 600 кг на 1м3.

Комплексный анализ первой стадии уплотнения позволил рекомендовать для следующие режимы виброуплотнения: для смеси с Ц/П = 0,27 ускорение 2,5-3,5g, продолжительность уплотнения t = 7,5 с при частоте f = 25 Гц, а для смеси с Ц/П = 0,36 – ускорение 2,5-3,5g, t = 11,5 c и f = 25 Гц.

Как показали исследования, для всех составов предпочтителен режим переупаковки, осуществляемый при частоте 25 Гц, ускорении 3,5 g при варьировании продолжительностью завершения первой стадии, которая зависит от расхода цемента, что объясняется изменением вязкости смеси.

Для исследования второй стадии уплотнения – вибропрессования, использовался пригруз, обеспечивающий давление от 0,1 до 0,2 МПа. Полная продолжительность процесса формования, на второй стадии, составляла 30 с, свыше которой изменений свойств бетона не наблюдалось. Через сутки образцы расформовывались и для них определялся коэффициент уплотнения Ку.

Эффективность двухстадийного формования оценивали по прочности на сжатие, интегральному водопоглощению и плотности. Было установлено, что для обоих исследуемых составов рациональными режимами уплотнения для получения наибольшей прочности на второй стадии вибропрессованния является частота 50 Гц и ускорение 5g при давлении 0,2 МПа и времени формования 30 с.

Установлено, что кубиковая и призменная прочности в возрасте 28 сут. у образцов с комплексной добавкой примерно на 28-36 % выше в сравнении с бездобавочными составами. При этом призменная прочность бетона составляет 0,86-0,92 от кубиковой (табл. 1).

Эффективность двухстадийного уплотнения проявляется в получении мелкозернистых бетонов прочностью 50 МПа при расходе цемента 435 кг/м3 (составы № 1 и 2, табл. 1), а с увеличением расхода цемента до нормативного 600 кг/м3 прочность бетона составила 64,3 МПа (состав №6, табл. 1).

Таблица 1.

Свойства мелкозернистых бетонов при различных расходах цемента

| № п/п | Расход материалов, кг/м | Прочность бетона, МПа | Коэффициент увеличения плотности | ||||

| цемент, Ц | песок, П | вода, В | Rсж | Rизг | |||

| кубов | призм | ||||||

| 1 | 435 | 1740 | 155 | 48,1 | 41,2 | 6,2 | 1,00 |

| 2 | 450 | 1650 | 165 | 50,0 | 43,1 | 6,5 | 1,03 |

| 3 | 485 | 1695 | 160 | 52,4 | 45,3 | 7,1 | 1,09 |

| 4 | 535 | 1610 | 165 | 57,4 | 52,3 | 6,8 | 1,19 |

| 5 | 585 | 1590 | 175 | 62,2 | 57,5 | 6,7 | 1,29 |

| 6 | 600 | 1650 | 185 | 64,3 | 59,4 | 6,7 | 1,34 |

Исследования влияния химических добавок пластифицирующего (С-3 и ЛСТ) и воздухововлекающего (CНВ и СДО) действий показали, что наиболее эффективным направлением в получении высококачественных мелкозернистых бетонов, отличающихся широким спектром функциональных возможностей, является использование комплексных добавок типа С-3 + CНВ, С-3 + СДО, ЛСТ + CНВ, ЛСТ + СДО.

Было установлено, что введение химических добавок в цементно-песчаные смеси привело не только к снижению расхода воды на 3-9 %, но и к увеличению прочности на 7 сутки до 21 %, а в возрасте 28 суток до 13 %. При этом наибольший эффект для индивидуальных добавок был достигнут на С-3 – увеличение прочности составило 13,2 %, а для комплексной добавки – С-3 +СДО, при которой прочность увеличилась на 36 %. Влияние минералогического состава цемента при этом оказалось не существенным (рис. 2).

Рис. 2. Влияние цементов, отличающихся минералогическим составом, на прочность мелкозернистых бетонов

а) бетон с добавкой С-3 +СДО; б) бетон без химических добавок

Переход от крупного песка с Мкр = 2,8 к среднему и мелкому приводит к увеличению водопотребности смеси с 165 до 190 л/м3 у бездобавочных составов и со 145 до 170 л/м3 у составов с комплексной добавкой С-3 + СДО. Уменьшение крупности песка также повлияло на прочность бетона, которая у бездобавочных составов в возрасте 7 суток снизилась с 37 до 25 МПа и в 28 сут. с 53 до 37 МПа, а у составов с комплексной химической добавкой это снижение составило соответственно с 56 до 38 МПа и с 72 до 54 МПа. При этом прочность песчаных бетонов с комплексной химической добавкой на мелком песке практически идентична прочности бетона на крупном песке без добавки (рис. 3).

Рис. 3. Влияние модуля крупности песка и химических добавок

на прочность мелкозернистого бетона

Известно, что введение химических добавок приводит к изменению реологических характеристик цементно-песчаных смесей и скорости структурообразования бетонов. Эти процессы в работе изучались по кинетике набора ранней пластической прочности мелкозернистых бетонов. За период структурообразования было выбрано время, соответствующее набору пластической прочности смеси, равной 1,5МПа.

Было выявлено, что модифицирующее действие комплексных поверхностно-активных добавок привело к замедлению роста зародышей кристаллов новообразований вследствие образования на поверхности адсорбционных слоев. Так, у бездобавочного состава период структурообразования составил 60 мин., у составов с добавками С-3+СДО и С-3+ СНВ он составлял соответственно 70 и 100 мин., а в смесях с комплексной добавкой ЛСТ+СНВ – 120 мин., что позволяет использовать химические добавки для регулирования набора пластической прочности мелкозернистых бетонов в широких пределах.

Изучение влияния рецептурных факторов на основные физико-механические свойства мелкозернистых бетонов выполняли методом симплекс-решетчатого планирования экспериментов с использованием в качестве математической модели свойств мелкозернистой бетонной смеси и бетона неполной кубической модели вида:

= izi + ij zizj + ijkzizjzk, (4)

где Z – расходы составляющих бетонной смеси в псевдокомпонентах.

В качестве функций отклика исследовали плотность бетонной смеси см, кг/м3, ее подвижность ОК, см, пределы прочности бетона при сжатии Rсж и при изгибе Rизг, МПа, а также его морозостойкость F, цикл.

В результате были получены уравнения регрессии адекватно описывающие:

а) свойства бетонной смеси:

cм = 1873z1 + 2140z2 + 2027z3 – 206z1z2 – 60z1z3 – 390z2z3 + 4308z1z2z3;

ОК = 12,2z1+ 1,8z2 + 2,7z3 + 32,8z1z2 + 18,1z1z3 – z2z3 + 10,2z1z2z3.

б) свойства бетона:

Rсж = 6,6z1 + 77,1z2 + 27,9z3 + 28,2z1z2 – 13,0z1z3 + 47,6z2z3 – 77,7z1z2z3;

Rизг =2,5z1 + 9,0z2 + 5,3z3+ 5,4z1z2 – 0,8z1z3 + 4,2z2z3 – 35,7z1z2z3;

F = 59z1 + 876z2 + 232z3 – 1250z1z2 – 206z1z3 – 304z2z3 – 687z1z2z3.

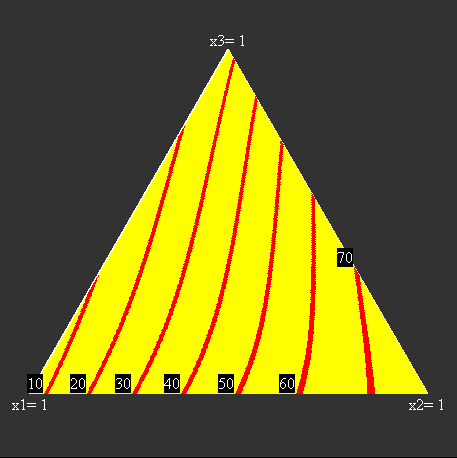

С целью изучения влияния рецептурных факторов на свойства мелкозернистых смесей и бетонов была выполнена графическая интерпретация полученных уравнений в виде изолиний на симплексе. Пример такой интерпретации показан на рис. 4.

Задачу оптимизации составов мелкозернистого бетона формулировали следующим образом: найти минимальное значение расхода цемента в 1 м3 бетонной смеси

Ц min, (5)

при котором выполняются ограничения на свойства бетона по

- прочности на сжатие Rсж min Rсж Rсж max; (6)

- прочности при изгибе Rиз max Rизг Rиз min; (7)

- морозостойкости F 200 (8)

и варьируемые факторы в кодированном масштабе:

1 z1 0; 1 z2 0; 1 z3 0. (9)

а) Z2 б) Z2

Z1 Z3 Z1

Z3 Z1 Z3

Z3

Рис. 4. Графическая интерпретация на симплексе Rсж, МПа, (а)

и см, кг/м3, (б) в псевдокомпонентах Z

Для ускорения процессов формирования структуры мелкозернистых бетонов использовался предварительный разогрев компонентов бетонной смеси, что привело к резкому сокращению периода формирования структуры цементного камня: при 20 0С время достижения расформовочной прочности (Pm = 0,3 МПа) составило 6,1 ч, при 40 0С – 3,6 ч, 60 0С – 1,8 ч и при 80 0С – 0,8 ч (рис. 5). При этом в интервале температур 20-40 С сокращение периода формирования структуры для достижения Pm = 0,3 МПа составило 4 ч, в интервале 40-60 С – 2 ч и в интервале 60-80 С – 1 ч.

Рис. 5 Влияние температуры предварительного разогрева на изменение

пластической прочности Pm во времени

1 – температура бетонной смеси 20 С; 2 – то же, 40 С; 3 – то же, 60 С; 4 – то же, 80 С.

На основании анализа удельных показателей набора пластической прочности и времени достижения расформовочной прочности мелкозернистого бетона, выполненного с использованием метода наименьших квадратов, было установлено, что оптимальная температура предварительного разогрева составляет 60 0С.

В пятой главе на основе полученных зависимостей между критериями агрегатирования структуры и свойствами бетона рассмотрена взаимосвязь основных свойств мелкозернистых бетонов с параметрами их макроструктуры.

Было установлено, что при увеличении расхода цемента с 450 до 600 кг/м3 уменьшается степень агрегатирования и L/Lо 1, что характеризует снижение количества агрегатов. При расходе цемента 450 кг/м3 значение L/Lо изменяется в пределах 0,50-0,85 со средними значениями L/Lоср = 0,71 и размеров кластеров aср = 3,68, а при расходе цемента 600 кг/м3 величина L/Lо находится в пределах 0,66-0,94, L/Lо ср = 0,83, aср = 2,64. Как следствие этого с уменьшением величины агрегатов a мелкозернистый бетон становится более однородным и прочным: при L/Lо = 0,85 и a = 3,18 мм прочность бетона при сжатии составила Rсж = 39,76 МПа и водопоглощение Wm = 3,95 %, а при L/Lо = 0,94 и a = 1,0 мм соответственно Rсж = 44,39 МПа и Wm = 3,7 %.

К структурным изменениям мелкозернистых бетонов приводят и комплексные химические добавки, которые повысили прочность при изгибе на 20 %. При применении мелкозернистых бетонов на песке с Мкр = 1,9 с эффективным двухстадийным уплотнением при расходе цемента 435 кг/м3 обеспечивается прочность на сжатие в 50МПа, а с применением комплексной добавки С-3 + СДО при нормируемом расходе цемента 550 кг/м3 увеличение прочности достигает 50%.

Проведением по ГОСТ 10060.2 (третий метод) испытаний мелкозернистого бетона на песках с Мкр = 1,4 показали, что без добавок разрушение бетона тротуарных плит наступало уже после 30 циклов испытаний на морозостойкость, в то время как в сочетании с комплексной добавкой и двухстадийным уплотнением после такого же количества циклов потеря прочности равнялась всего 4 % и марка бетона по морозостойкости составила F200.

Истираемость мелкозернистого бетона исследуемых составов изменяется в незначительных пределах – 0,55-0,58 г/см. Замена крупного песка мелким и введение комплексных добавок не привело к статистически значимому снижению истираемости.

Применение комплексной химической добавки привело к снижению водопоглощения с 4,5 до 3,2 % (песок с Мкр = 2,8) и с 6,3 до 4,0 % (песок с Мкр = 1,9). Надо отметить, что снижение водопоглощения на мелких песках с Мкр < 1,5 достигает 37 %.

По данным оптической микроскопии установлено, что при двухстадийном уплотнении обеспечивается высокое качество контактной зоны между цементным камнем и заполнителем, а также образуются поры малого размера, преимущественно замкнутые.

Стандартная вибрациия

а) б)

Увеличение в 41 раз Увеличение в 890 раз

Двухстадийное уплотнение

в) г)

Увеличение в 44 раза Увеличение в 510 раз

Комплексная химическая добавка и двухстадийное уплотнение

д) е)

Увеличение в 52 раза Увеличение в 1600 раз

Рис. 6. Структуры мелкозернистого бетона

при различных способах уплотнения

Структура бездобавочного мелкозернистого бетона при стандартной вибрации представлена на рис. 6а,б. При этом наблюдается (рис. 6а) пористая

структура бетона с максимальным размером пор 100-150 мкм, с возможным образованием вокруг частицы песка трещины по всей зоне контакта (рис 6б).

При двухстадийном уплотнении проявляется мозаичная структура мелкозернистого бетона, для которой характерна достаточно высокая пористость (рис. 6в). Заполнитель при этом полностью покрыт цементной оболочкой. Примечательно, что частичка песка покрыта пленкой из гидратных новообразований и связь с матрицей происходит через эту пленку, имеющую волокнисто-губчатую структуру (рис. 6г).

Для мелкозернистого бетона с комплексной химической добакой и при двухстадийном уплотнении максимальный размер пор составляет всего 20 мкм (рис. 6д). При дальнейшем увеличении видны (рис. 6е) мелкие кристаллогидраты размером порядка 10 мкм, являющиеся микроармирующими элементами в цементном геле с включениями субмелких частичек заполнителя.

В шестой главе дано описание и выполнено технико-экономическое обоснование технологии изготовления тротуарных плит и бортового камня из мелкозернистого бетона с использованием разработанных составов и режимов двухстадийного уплотнения.

Изготовление изделий производилось по следующей схеме. Бетонная смесь дозировалась мерным ящиком и на металлическом поддоне шаговым транспортёром перемещалась на пост виброуплотнения. Рыхлая смесь укладывалась в форму с избытком с учетом заданной высоты готового изделия. После заполнения формы включались вибраторы продолжительностью до 10 с, а затем на вибропрессе марки ВИП-9 (рис. 7) в две стадии выполнялось формование изделий. На первой стадии (переупаковки) смесь уплотняли только вибрацией в течение 7-10 с, а на второй стадии (уплотнения) параллельно с вибрацией прикладывался пригруз, обеспечивающий давление на бетонную смесь 0,2 МПа. Общее время уплотнения составляло 30 с.

Рис.7. Вибропресс ВИП-9 Рис.7. Вибропресс ВИП-9 | Технические характеристики ВИП-9

|

Комплексная химическая добавка подавалась в бетономешалку одновременно с водой затворения. Система дозировки аналогична используемой для цемента. Режимы перемешивания оставлены без изменения, так как обеспечивали требуемое качество перемешивания бетона, в состав которого входят химические добавки.

Проведено испытание двух партий изделий по 22 штуки в каждой. Первая партия была изготовлена из заводского состава (Ц = 540 кг; П = 1580 кг; В = 180 л) на песке с Мкр = 2,8, вторая – из разработанного состава Ц = 450 кг; П = 1780 кг; В = 135 л; С-3=2,25 кг и СДО = 0,225 кг на песке с Мкр = 1,9 с введением комплексной химической добавки. Результаты испытаний приведены в табл. 4.

Таблица 4

Данные по составам и физико-механические свойства тротуарных плит,

отформованных на технологической линии в НИПТИ «Стройиндустрия»

| Номер партии | Физико-механические свойства бетона | |||

| прочность на сжатие, МПа | истираемость, г/м2 | марка бетона по морозостойкости | водопоглощение интегральное, % | |

| Требования по ГОСТ и ТУ | класс В30 | 0,7 | F 200 | 6,0 |

| I | 40 | 0,7 | F 200 | 5,8 |

| II | 66,7 | < 0,7 | > F 200 | 4,7 |

На основании результатов диссертационных исследований и опытно-промышленной их апробации разработан технологический регламент на изготовление тротуарных плит.

Производственное внедрение результатов диссертационных исследований выполнено на технологической линии по производству бетонных тротуарных плит в НИПТИ «Стройиндустрия» на опытно-экспериментальной базе ЗАО «Экспострой» г. Москвы. При этом реальный экономический эффект при производстве тротуарной плитки от снижения расхода цемента и применения мелкого песка составил 709, 4 руб./м3 или 14897, 4 тыс. руб. в год при производительности технологической линии 21000 м2.

Основные выводы

1. На основе теории подобия и анализа размерностей получены зависимости о преимущественном влиянии на процесс уплотнения ускорения колебаний и удельной мощности вибрирования, предложена физическая модель процесса виброуплотнения при применении переменных режимов вибрирования.

2. Исследованы двухстадийные режимы уплотнения и рекомендованы на первой стадии уплотнения частоты 25-50 Гц с ускорением 2,5g и временем уплотнения 3-12 с, а на второй стадии – частота 50 Гц, ускорение 5g при давлении 0,2 МПа и времени уплотнения 30 с.

3. С использованием методов планирования экспериментов определены рациональные технологические параметры изготовления и оптимизированы составы мелкозернистых бетонов для получения мелкоштучных дорожных изделий с применением предварительного разогрева смеси на основе мелких песков с модулем крупности менее 1,5, которые обеспечивают получения бетона класса по прочности на сжатие В50 и марки по морозостойкости F300. Оптимальная температура предварительного разогрева составляет 60 0С.

4. Разработаны составы бетонных мелкозернистых смесей жесткостью 40-60 с с расходом цемента 450-600 кг/м3 на цементе марок ПЦ400-500 с использованием песков с модулем крупности 1,5-2,8 и комплексными химическими добавками (С-3 + СНВ, С-3 + СДО, ЛСТ + СНВ, ЛСТ + СДО), применение которых при двухстадийном уплотнении приводит к повышению прочности мелкозернистых бетонов на 20-40% по сравнению с составами без добавок.

5. При двухстадийном режиме виброуплотнении и применении портландцемента марки ПЦ500, песка с модулем крупности выше 2,5 и комплексной химической добавки С-3 + СДО получена прочность бетона более 70 МПа и морозостойкостью свыше F300. Использование в мелкозернистых бетонах песков с модулем крупности 1,4-2,0 с добавками даже при марке цемента ПЦ400 обеспечивает прочность 48-64 МПа и морозостойкость F200 и выше.

6. Совместное применение двухстадийных режимов уплотнения и пластификаторов обеспечивает улучшение многих технических характеристик, в том числе истираемости, коэффициента размягчения, а также приводит к уменьшению пористости бетона. При этом показатель условного размера пор снижается с 0,9 до 0,7, а однородности увеличивается с 0,5 до 0,6. Эти закономерности подтверждаются методами оптической микроскопии.

7. Разработан и утвержден технологический регламент по применению мелкозернистых бетонов с использованием двухстадийных режимов уплотнения и комплексных химических добавок. Производственная апробация разработанных составов и двухстадийного режима уплотнения, выполненная на опытно-экспериментальной базе «Экспострой» научно-исследовательского и проектно-технологического института НИПТИ «Стройиндустрия», г. Москва, подтвердила их высокую эффективность.

8. Реальный экономический эффект от внедрения результатов исследований за счет снижения расхода цемента на 100-150 кг/м3 и металлоемкости технологической линии составил 709 руб. 40 коп. на 1 м3, что соответствует годовому эффекту в размере 14897,4 тыс. руб. при производительности технологической линии 21000 м2 тротуарной плитки.

Материалы диссертационной работы изложены в следующих публикациях:

1. Гусев Б.В., Кондращенко В.И., Кудрявцева В.Д., Шарма Раджа Рам. Критерии сброса прочности бетонов во времени. Материалы Международной научно-технической конференции – Саранск: Изд. Мордовского университета. 2004. – С. 80-85.

2. Кудрявцева В.Д. К проблеме повышения эффективности производства элементов мощения. Материалы Международной научно-технической конференции – Саранск: Изд. Мордовского университета 2004. –С. 235-236.

3. Гусев Б.В., Кондращенко В.И., Кудрявцева В.Д., Сопов В.П., Ушеров-Маршак А.В. Оценка методами структурно-имитационного моделирования степени влияния технологических факторов на морозостойкость бетона. II Всероссийская конференция Бетон и железобетон – пути развития. Том 3. –Москва. НИИЖБ. 2005. –С. 67-81.

4. Кудрявцева В.Д. К проблеме оптимизации ЭСМ-методами технологических параметров изготовления большеформатных тротуарных плит. Моделирование и оптимизация в материаловедении. 44 Международный семинар «Моделирование и оптимизация в материаловедении». Одесса: Астропринт. 2005. – С. 54.

5. Кудрявцева В.Д. Влияние температуры и состава растворных смесей на величину пластической прочности. Всероссийская научно-техническая конференция. Сборник трудов. «Строительное материаловедение – теория и практика». – Москва: СИП РИА. 2006. – С. 220-222.

6. Рыльцева Т.Н., Кудрявцева В.Д., Козеняшев И.А. Влияние рецептурно-технологических факторов на пластическую прочность растворов. Сборник научных трудов. Проблемы надежности и долговечности инженерных сооружений на ж.д. транспорте. Харьков: Изд-во транспортная академия Украины. 2007. – С. 37-45.

7. Гусев Б.В., Минсадров И.Н., Кудрявцева В.Д., Данилов И.А. Малоэнергоемкие технологии производства изделий из мелкозернистого бетона. Материалы V Международной конференции. – Волгоград. 2009. –С. 13-18.

8. Гусев Б.В., Минсадров И.Н., Кудрявцева В.Д. Свойства мелкозернистых бетонов при различных способах уплотнения// Промышленное и гражданское строительство. – 2009. – №5. – С. 48-50.

9. Гусев Б.В., Кудрявцева В.Д., Минсадров И.Н. Способы повышения технических характеристик мелкозернистых бетонов дорожных изделий // Транспортное строительство. – 2009. – №5. – С. 14-15.

10. Кондращенко В.И., Гребенников Д.А., Кудрявцева В.Д., Гузенко С.В. Пластометр для испытания пластических свойств материалов. Патент РФ

№ 62242 от 27.03.2007.

11. Кондращенко В.И., Гребенников Д.А., Кудрявцева В.Д., Гузенко С.В., Чан Тхи Тху Ха. Прибор для определения вязкопластических свойств бетонной смеси и растворной цементно-песчаной смеси». Патент РФ № 80239 от 27.01.2009.