Снижение погрешности формирования прецизионных углоизмерительных структур

На правах рукописи

КИРЬЯНОВ Алексей Валерьевич

СНИЖЕНИЕ ПОГРЕШНОСТИ ФОРМИРОВАНИЯ ПРЕЦИЗИОННЫХ УГЛОИЗМЕРИТЕЛЬНЫХ СТРУКТУР

Специальность:

05.11.16 – Информационно-измерительные и управляющие системы

(в промышленности)

АВТОРЕФЕРАТ

диссертации на соискание учёной степени

кандидата технических наук

Новоcибирск – 2009

Работа выполнена в Конструкторско-технологическом институте научного приборостроения Сибирского Отделения РАН

Научный руководитель – доктор технических наук, профессор

Клисторин Илья Филиппович

Официальные оппоненты: доктор технических наук, доцент

Жмудь Вадим Аркадьевич

доктор технических наук, профессор

Голышев Николай Васильевич

Ведущая организация – Сибирский государственный ордена Трудового Красного Знамени научно-исследовательский институт метрологии (ФГУП «СНИИМ»), г. Новосибирск

Защита состоится «17» февраля 2009г. в 10 часов 00 минут на заседании диссертационного совета Д 212.173.05. в Новосибирском Государственном Техническом Университете по адресу: 630092, Новосибирск, пр. К. Маркса, 20.

С диссертацией можно ознакомиться в библиотеке Новосибирского Государственного Технического Университета.

Автореферат разослан «_____» января 2009г.

Ученый секретарь диссертационного совета,

к.т.н., доцент Шпилевая О.Я.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы Изготовление с высокой точностью оптических лимбов, круговых шкал, растров, многоразрядных кодовых дисков (основных метрологических элементов), в дальнейшем называемых обобщённо – углоизмерительные структуры (УИС), является важной технической задачей любого предприятия, выпускающего углоизмерительную аппаратуру, так как известно, что погрешности изготовления этих узлов вносят определяющий вклад в итоговую погрешность данных приборов. Как правило, промышленное производство УИС состоит из двух стадий: изготовления эталонного образца углоизмерительной структуры и последующего его тиражирования с целью получения рабочих копий. Поэтому создание наиболее точных эталонных образцов УИС с минимально достижимой погрешностью является критической компонентой технологического процесса изготовления прецизионных углоизмерительных приборов.

Технологические процессы, наиболее часто применяемые в настоящее время для изготовления УИС, можно разделить на три группы: делительно-граверные, фототехнологические и лазерные.

Несомненно, технологические процессы производства УИС на основе делительно-граверных машин имеют наиболее длительную историю, насчитывающую более сотни лет. Этот процесс характеризуется достаточно высокой стоимостью и низкой производительностью (например, требуется несколько недель для изготовления многоразрядного кодового диска или прецизионного растра с количеством штрихов более 8000). Известно, что при увеличенном времени изготовления лимбов к концу цикла отмечалось снижение качества нарезанных штрихов, приводящее к заметному увеличению результирующей погрешности изделия.

Поэтому с середины прошлого столетия быстро развиваются более производительные технологии производства УИС на основе фотопроцессов. В восьмидесятые годы прошлого века безусловным мировым лидером стала технология проекционной фотолитографии, созданная немецкой фирмой Heidenhain, широко известная под фирменным названием «технология Diadur». Многие фирмы, включая зарубежные, решали задачу освоения данной технологии. Только в Европе над этой проблемой работали: Carl Zeiss–Jena (ГДР), RSF (Австрия), Iskra (Югославия).

В 1988 году вышло постановление Совета Министров СССР № 1366, согласно которому ряду крупных предприятий и институтов было поручено оснастить станкоинструментальную промышленность страны прецизионными фотоэлектрическими угловыми преобразователями для импортозамещения. Решение этой проблемы шло по нескольким направлениям: Вильнюсский филиал ЭНИИМС’а – головное предприятие в Советском Союзе по выпуску угловых преобразователей, пытался повторить “Diadur-технологию”. В Ленинградском институте точной механики и оптики (ЛИТМО) и Московском институте электронной техники (МИЭТ) под руководством д.т.н. проф. Л.Н. Преснухина разрабатывались фототехнологические процессы с использованием специализированных делительных машин. В Санкт-Петербургском институте ядерной физики (ПИЯФ) под руководством д.т.н. проф. Б.Г. Турухано велись работы по созданию установок на основе голографических методов записи.

Однако, поставленная задача не была окончательно решена и до сих пор остается актуальной, т.к. ни одному из предприятий не удалось достичь уровня фирмы Heidenhain как по точности формирования углоизмерительных структур, так и по точности получаемых с их помощью угловых преобразователей.

К середине 90-х годов всё чётче стала проявляться тенденция замедления снижения погрешности формирования УИС и угловых преобразователей. Повышение точности преобразователей обеспечивалось преимущественно за счёт развития методов и средств компенсации систематических погрешностей, реализуемых с помощью соответствующих электронных блоков, благодаря быстрому развитию микроэлектроники.

В это же время в мире стали интенсивно разрабатывать альтернативные технологии формирования УИС на базе технологических комплексов – лазерных и электронно-лучевых. В 1980-1985 гг. в Институте автоматики и электрометрии (ИАиЭ) СО РАН был разработан первый лазерный технологический комплекс, работающий в полярных координатах на основе метода кругового сканирования. В 1990-1995 гг в Конструкторско-технологическом институте научного приборостроения (КТИ НП) СО РАН совместно с ИАиЭ, была разработана коммерческая модель лазерного технологического комплекса данного типа, получившая название CLWS-300. В настоящее время один из комплексов CLWS-300 успешно применяется для изготовления прецизионных УИС на Уральском оптико-механическом заводе (УОМЗ) в г. Екатеринбурге. Его использование позволило в условиях промышленного производства реализовать изготовление УИС с погрешностью порядка (1 – 2).

Целью диссертационной работы является разработка и исследование методов и средств снижения погрешностей прецизионных углоизмерительных структур, изготавливаемых с использованием лазерных технологических комплексов.

Задачи исследований, определяемые целью диссертации:

- Провести детальный обзор и анализ основных технологий формирования прецизионных УИС и оценить современный уровень производства угловых преобразователей.

- Исследовать точностные параметры и выработать единый критерий оценки для сравнения метрологического качества основных технологий, используемых для изготовления прецизионных УИС.

- Исследовать причины преобладания в спектре погрешности формируемых УИС второй гармоники.

- Предложить новые методы повышения точности лазерного технологического комплекса CLWS-300, разработать и испытать шпиндельный

узел, устойчивый к различным дестабилизирующим факторам при формировании УИС.

- Изготовить и экспериментально получить метрологические характеристики УИС, сформированных на модернизированном лазерном технологическом комплексе CLWS-300.

Методы исследования:

Результаты исследований, обсуждаемые в диссертации, получены путём теоретического анализа, расчёта конструкций основных узлов и физических экспериментов с созданными образцами техники.

Научная новизна диссертации:

- Предложено для оценки метрологических параметров технологий, применяемых при формировании прецизионных УИС, использовать специальный критерий, учитывающий одновременно и погрешность сформированной структуры и её размеры, названный фактором нестабильности.

- Исследованы причины, приводящие к искажению траектории движения записывающего луча по поверхности фоточувствительного слоя из-за влияния дисбаланса ротора. Показано, что погрешности формирования УИС вызываются паразитными (прецессионными и нутационными) движениями оси ротора шпинделя, а не только качеством изготовления шпинделя в целом, как это считалось ранее. Предложены пути снижения погрешностей.

- Показано, что в искажения траектории движения апекса несбалансированного ротора, вносит вклад анизотропия приведенных коэффициентов жесткости аэростатического подвеса.

- Выявлено, что причиной долговременной нестабильности взаимного расположения оси вращения шпинделя и оси головки записи в лазерном технологическом комплексе CLWS-300, является наличие внутренних источников тепла.

- Впервые в отечественном приборостроении достигнуто снижение погрешности до уровня ±0,35. Для этого создан фотоэлектрический угловой преобразователь встраиваемого типа диаметром 180 мм. Указанное снижение достигнуто технологически, т.е. без использования методов электронной коррекции, которые могут стать дополнительным резервом снижения результирующей погрешности преобразователя.

- На основе проведенных исследований разработан, создан и экспериментально исследован шпиндельный узел лазерного технологического комплекса CLWS-300. Используя модернизированный комплекс, впервые был изготовлен прецизионный угловой растр диаметром 85 мм с погрешностью ±0,7.

Практическая значимость работы и результаты внедрения:

На основе результатов исследований разработана и изготовлена партия модернизированных шпиндельных узлов для технологических комплексов типа CLWS-300:

- шпиндельный узел со встроенным угловым преобразователем и уменьшенной нестабильностью взаимного расположения оси вращения шпинделя и оси головки записи. Данный узел позволяет формировать углоизмерительные структуры с погрешностью ±2". В настоящее время данный узел входит в состав технологических комплексов, эксплуатирующихся в Институте физики Академии космических технологий КНР и в НПП «Геофизика-Космос» (г. Москва);

- шпиндельный узел со встроенным угловым преобразователем и системой компенсации температурного дрейфа. Данный узел позволяет формировать углоизмерительные структуры с погрешностью ±1". В настоящее время узел входит в состав технологического комплекса эксплуатирующегося в ФГУП ПО УОМЗ (г. Екатеринбург);

- шпиндельный узел с уменьшенными искажениями траектории движения верхнего торца вала вместе с закреплённым на нём объектом относительно записывающей головки, со встроенным угловым преобразователем и системой компенсации температурного дрейфа. Данный узел позволяет формировать углоизмерительные структуры с погрешностью ±0.7". В настоящее время узел входит в состав технологического комплекса, эксплуатирующегося в КТИ НП СО РАН.

На защиту выносятся:

- Метод оценки точностных параметров технологий, применяемых для изготовления прецизионных углоизмерительных структур, основанный на использовании фактора нестабильности, характеризующего максимальное отклонение центра формируемой структуры от идеального положения, относительно записывающего инструмента в пределах полного оборота;

- Метод компенсации случайных искажений заданной траектории движения верхнего торца вала аэростатического шпинделя вместе с закреплённым на нём объектом;

- Метод компенсации нестабильности взаимного расположения оси вращения шпинделя и оптической оси канала записи лазерного технологического комплекса CLWS-300;

- Принцип построения шпиндельного узла лазерного технологического комплекса работающего в полярных координатах с повышенной устойчивостью к действию различных дестабилизирующих факторов;

Апробация работы: Основные положения данной диссертационной работы были представлены на шести международных конференциях и симпозиумах: Современные проблемы геодезии и оптики: Международная научно-техническая конференция, Новосибирск, 23-27 ноября, 1998, 10th IMEKO TC7 Intern. Symposium on Advances of Measurement Science (AMS’04), June 30-July 2, 2004, Saint-Petersburg, Russia, 2-nd International Symposium Mechanical Measurements (ISMM-2004), Beijing, China, 2004, The 5th International Conference Measurement 2005, May 15 – 19, 2005, IMEKO TC1 and 9th IMEKO TC13 Conference, (Bratislava), Slovakia, II-ая Международная конференция “Автоматизация, управление и информационные технологии – ASIT-2005”, одной всероссийской научно-практической конференции «Датчики и системы» (ДиС-2006), Москва, так же в 1 отчете о НИР.

Публикации: Основное содержание работы изложено в 19 публикациях: 1 патенте (свидетельстве) РФ на полезную модель, 4 научных статьях вошедших в перечень изданий, рекомендованных Высшей аттестационной комиссией, 14 в научных сборниках и трудах российских и международных конференций.

Личный вклад автора: Личный вклад автора заключается в выборе методов и средств решения задач диссертации и в их решении, а также в организации и непосредственном выполнении научных экспериментов и интерпретации полученных результатов.

Структура и объем диссертации: Диссертация состоит из введения, четырех глав, заключения, списка литературы из 100 наименований. Содержание диссертации изложено на 129 страницах, содержит 68 рисунков и 9 таблиц.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы, определены цели и задачи работы.

В первой главе сделан обзор и анализ современного уровня развития фотоэлектрических преобразователей угла и методов изготовления прецизионных УИС. Показано, что достаточно много фирм освоило выпуск угловых преобразователей средней точности (погрешность преобразования ±2,5 и более) и только немногим удалось освоить выпуск прецизионных угловых преобразователей (погрешность преобразования ±1,5 и менее). В ряде случаев, производители решают вопрос повышения точности преобразователей, используя алгоритмический метод, т.е. применяя электронную коррекцию. По всей видимости, это указывает на то, что решение проблемы повышения точности преобразователей непосредственно связано с вопросом повышения точностных характеристик технологий, используемых для формирования прецизионных УИС. Однако, до последнего времени ни в СССР, ни в России не проводились исследования, позволяющие сравнить метрологические характеристики существующих технологий. Проведенный анализ показал, что до недавнего времени в России не было промышленных технологий, позволяющих обеспечить серийный выпуск прецизионных УИС и особовысокоточных угловых преобразователей (погрешность менее 1).

Во второй главе проведено исследование точностных параметров технологических комплексов, используемых для формирования прецизионных УИС. Приведены результаты определения накопленной погрешности ряда угловых растров, изготовленных по различным технологиям. Результаты сопоставлялись с публикациями об аналогичных измерениях японских корпораций Sony и Tamagawa Seiki Ltd. Затем, для оценки точностных параметров комплексов предложено использовать единый критерий, названный фактором нестабильности F. Под этим параметром предложено понимать линейную величину, характеризующую максимальное отклонение центра формируемой структуры от идеального положения, относительно записывающего инструмента в пределах полного оборота. Его введение было обусловлено тем, что в измерениях использовались растры различных диаметров, а уже давно замечено, что на одном и том же оборудовании растры малого диаметра всегда изготавливаются с большей угловой погрешностью, чем большого. Значение данного фактора для структур диаметром D можно получить с помощью пересчёта определенной угловой погрешности растра :

,

,

где значение D задано в миллиметрах, и N = 1296000 - в угловых секундах.

Анализ технологических комплексов показывает, что наиболее вероятной причиной, порождающей подобный дестабилизирующий фактор, может быть нестабильность положения центра формируемой структуры относительно записывающего инструмента в пределах полного оборота в установках, применяемых для формирования прецизионных УИС. Причём, этот дрейф явно не случайный, т.к. воспроизводится в изделиях регулярно и с малым разбросом.

Полученные предварительные данные показывают, что лазерные технологические комплексы для изготовления прецизионных УИС в настоящее время имеют существенный запас по точности по сравнению с остальными технологиями, а лазерные комплексы, работающие по методу кругового сканирования, такие как Sony и CLWS-300(УОМЗ), лишь немного уступают X-Y генератору фирмы Tamagawa.

Однако, до последнего времени ни в России, ни в Японии не были выпущены готовые образцы угловых преобразователей, использующие в своей основе растры, изготовленные на этих установках.

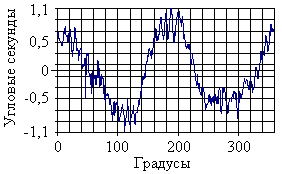

Для восполнения этого недостатка, на первом этапе исследований, была выполнена компьютерная эмуляция процесса определения результирующей погрешности углового преобразователя, использующего растр диаметром 180 мм, изготовленного на установке CLWS-300(УОМЗ) с погрешностью ±1" (рисунок 1,а). Данная процедура была необходима для определения необходимого числа считывающих головок в конструкции преобразователя.

|  |

| а) | б) |

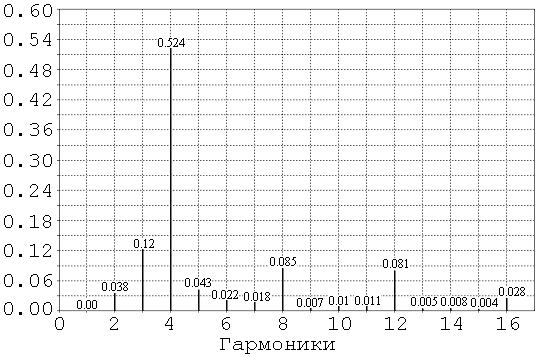

| Рисунок 1 - Погрешность растра синтезированного установкой CLWS-300(УОМЗ) а) Погрешность растра изготовленного на CLWS-300(УОМЗ); б) Спектральный состав | |

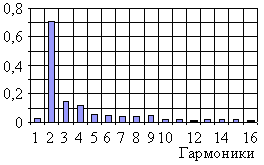

Эффект от использования нескольких считывающих головок в конструкциях фотоэлектрических преобразователей угловых перемещений существенно зависит от спектрального состава кривой погрешности исходного растра. В случае растров, изготовленных на установке CLWS-300, спектральный состав характеризуется значительным вкладом чётных гармоник (рисунок 1,б). Компьютерное моделирование показало, что потенциальная погрешность преобразователя угловых перемещений, создаваемого на базе данного растра при использовании четырех считывающих головок, может быть снижена до уровня ±(0,2 – 0,25)" (рисунок 2), что соответствует лучшим мировым образцам данной продукции.

|  |

| а) | б) |

| Рисунок 2 - Результат компьютерного моделирования а) Погрешность датчика; б) Спектральный состав сигнала | |

В третьей главе проведен анализ и исследование причин, приводящих к искажению круговой траектории движения записывающего или считывающего луча по поверхности заготовки лимба. Приведены экспериментальные результаты, указывающие на зависимость процедур контроля или формирования углоизмерительных структур от искажений траектории движения считывающего или записывающего луча, вызванные такими дестабилизирующими факторами, как: дисбаланс ротора; несоосность оптической оси головки записи (или считывания) и оси вращения ротора шпинделя.

В ходе исследований вклада комплекса CLWS-300/C(УОМЗ) в погрешность формируемых УИС использовалась установка АС-700, созданная на заводе. Установка позволяла реализовать для данных исследований фазо-статистический метод (ФСМ), или метод Хэвелинка. В основе ФСМ компенсации систематической погрешности опорной шкалы лежит постулат, который утверждает, что для замкнутой круговой шкалы сумма погрешностей штрихов равна нулю.

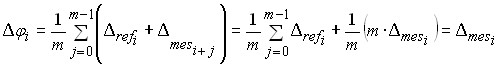

Суть метода состоит в использовании n циклов измерений. После завершения измерений взаимного сдвига всех m штрихов контролируемой шкалы относительно соответствующих m штрихов референтной шкалы, контролируемую шкалу сдвигают на угол 360°n относительно её первоначального положения и повторяют цикл измерений. Затем контролируемую шкалу проворачивают ещё раз на угол 360° n и снова производят цикл измерений. Измерения повторяют n раз, пока одна шкала не провернётся относительно другой на 360°. Затем производят обработку матрицы из m n результатов, состоящую в построчном усреднении результатов измерений. Если измерения «привязать» к началу отсчёта контролируемой шкалы, то результат обработки будет представлять собой новый файл данных, характеризующий погрешность каждого штриха контролируемой шкалы относительно его идеального положения:

,

,

здесь i= (1…n) – текущий номер штриха контролируемой и референтной шкал, j = (0…m-1) – текущий номер сдвига во взаимном расположении шкал,![]() – погрешность контролируемой шкалы, а

– погрешность контролируемой шкалы, а ![]() – погрешность референтной шкалы. Вклад погрешности референтной шкалы в этом файле данных будет снижен до величины, пренебрежимо малой в сравнении с остальными компонентами погрешности. Главное достоинство метода состоит в том, что он позволяет использовать не очень точные шкалы для выполнения высокоточных измерений. Недостаток метода – большое время измерений. Реализация этого режима на установке АС-700 была осуществлена программной привязкой данных к началу контролируемой шкалы, который был выделен за счёт искусственного уширения одного штриха.

– погрешность референтной шкалы. Вклад погрешности референтной шкалы в этом файле данных будет снижен до величины, пренебрежимо малой в сравнении с остальными компонентами погрешности. Главное достоинство метода состоит в том, что он позволяет использовать не очень точные шкалы для выполнения высокоточных измерений. Недостаток метода – большое время измерений. Реализация этого режима на установке АС-700 была осуществлена программной привязкой данных к началу контролируемой шкалы, который был выделен за счёт искусственного уширения одного штриха.

Если результаты измерений будут привязаны к началу отсчёта референтного датчика, то результат обработки будет представлять собой новый файл данных, характеризующий погрешность положения каждого штриха референтного датчика относительно его идеального положения:

Результаты измерений по определению погрешности референтного преобразователя АС-700 показали, что и форма, и спектральный состав кривой погрешности референтного растра не остаются постоянными, а варьируются от эксперимента к эксперименту. В ряде случаев, погрешность референтного датчика превышала паспортное значение в 2–2,5 раза. Однако, выполненное в последующем усреднение получаемых данных по большому ансамблю измерений дало ту же оценку, которая была получена заводскими специалистами ранее и записана в паспорте установки, а именно ±0,3. И, поскольку, конструкция датчика обеспечивает подавление случайных составляющих за счет применения нескольких считывающих головок, вносимых подшипниками вала, то можно с большой долей вероятности сделать вывод, что регистрируемая случайная составляющая погрешности единичных измерений, приписываемая референтному датчику, на самом деле, ему не принадлежит, а вносится в результаты измерений за счёт случайных искажений траектории движения верхнего торца вала (вместе с закреплённым на нём контролируемым растром) относительно считывающей головки оптического канала установки АС-700. Т.е. в данном случае ось ротора аэростатического шпинделя установки совершает сложные петлеобразные движения.

Одной из причин этого явления может быть действие дисбаланса центра масс ротора относительно его оси вращения.

Анализ действия внешних факторов на изменчивость траектории следа взаимодействия излучения на поверхности фоточувствительного слоя в лазерном комплексе, работающем в полярной системе координат, был выполнен для рабочих скоростей вращения фоточувствительного слоя, лежащих в диапазоне от 0 до 10–15 об/с, и реального шпиндельного узла комплекса CLWS-300.

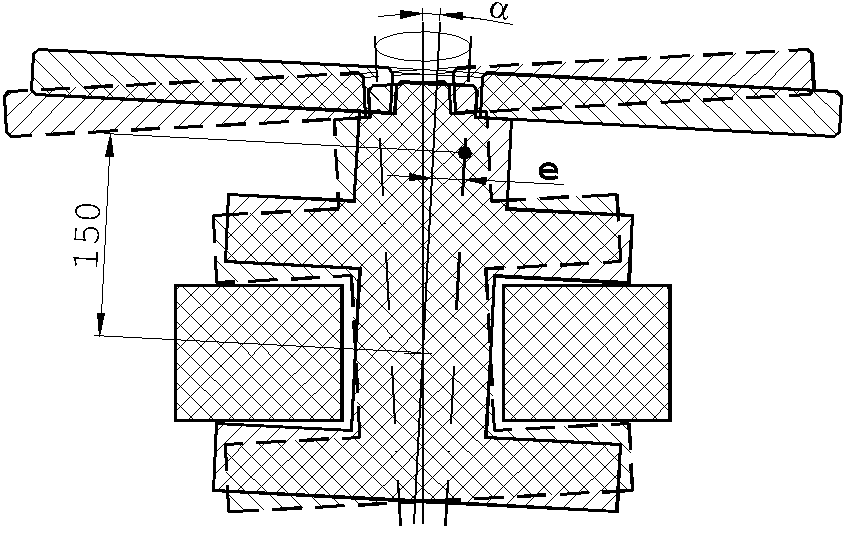

Данный узел был собран на основе аэростатического шпинделя, изготовленного на заводе «Красный пролетарий» (г. Москва). Планшайба шпинделя имеет специальные средства для выставления поверхности фоточувствительного слоя строго ортогонально относительно оси вращения ротора. Аэростатические шпиндели завода «Красный пролетарий» реализуют так называемую катушечную схему аэростатических опор. Эти опоры состоят из двух торцевых фланцев большого диаметра, имеющих по одной плоской рабочей поверхности, которые сопрягаются с цилиндрической рабочей поверхностью меньшего диаметра. Для такой кинематической схемы аэростатического шпинделя характерна более высокая жёсткость опор в торцевом и радиальном направлениях и существенно меньшая жёсткость для угловых нагрузок. Так для анализируемого шпинделя жёсткость в торцевом (осевом) направлении равна 26,6 кг/мкм, угловом– 4,4 кг/мкм (параметр получен при условии приложения силы перпендикулярно оси вращения в нерабочей плоскости верхнего фланца). Для указанных выше скоростей вращения и значений жёсткости аэростатических опор ротор шпинделя считается абсолютно жёстким, а опоры – гибкими.

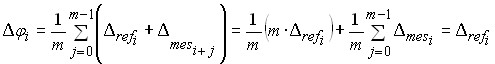

Характер искажений траектории следа существенно зависит от положения центра масс ротора шпиндельного узла. В идеальном случае, когда центр масс ротора М совмещён с центром симметрии аэростатических опор (рисунок 3), луч лазера оставляет след в виде идеальной окружности при любой ориентации оси относительно вертикали.

|

| Рисунок 3 - Положение центра масс в идеальном случае |

Для аэростатических подшипников можно принять, что для малых отклонений от исходного состояния они имеют одинаковые показатели упругости (жёсткости) k0 во всех направлениях, но величина смещения центра масс несбалансированного ротора z зависит не только от показателя жёсткости k0 самого аэростатического подвеса, но и от податливости системы крепления подшипника. А в этом случае приходится говорить о приведённых коэффициентах жёсткости:

,

,

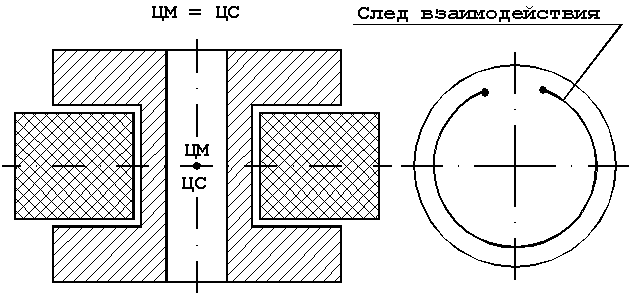

где 1/ki – податливость опоры для выбранного направления. Т.е. приходится принимать во внимание анизотропию коэффициента жёсткости (т.е. kx ky) гибких опор, к которым, по существу, и относится аэростатический подвес. Тезис о том, что в исследуемой системе имеется анизотропия коэффициентов жёсткости (kx ky), был экспериментально установлен автором в ходе работ по балансировке шпинделя лазерного комплекса CLWS-300(УОМЗ). Результаты экспериментов по измерению реакции гранитной плиты на возмущающее воздействие закреплённого на ней шпинделя при частоте вращения 3 об/с приведёны на рисунке 4. Для измерений использовался двухосевой инклинометр NS-5/P2 фирмы HL-Planartechnik GmbH (Германия). Данное устройство позволяет измерять углы наклона в двух взаимно перпендикулярных направлениях в диапазоне ±5° с погрешностью ±0,01° и разрешающей способностью – 0,0005°.

|

| Рисунок 4 - Реакция гранитной плиты на возмущающее воздействие закреплённого на ней шпинделя |

Результаты измерений наклонов гранитной плиты в пространстве, как вынужденной реакции последней на возмущающее воздействие смонтированного на ней шпинделя, представлены на фазовой плоскости. Для равных по значению коэффициентов податливости системы закрепления шпинделя в пространстве её годограф на фазовой плоскости должен быть окружностью. Однако, по обеим осям экспериментально установлено отличие в реакциях как по абсолютной величине (эллиптичность годографа), так и по фазе (наклон эллипса при точной 90° ориентации датчиков инклинометра говорит о запаздывании по фазе в реакциях опор гранитной плиты).

|

| Рисунок 5 - Положение центра масс ротора вне габаритов аэростатического подшипника |

Наиболее неблагоприятная ситуация возникает в случае присоединения к ротору шпинделя дополнительных деталей, например, фланца с угловым датчиком и массивной планшайбы, как представлено на рисунке 5. В реальной конструкции шпиндельного узла центр масс ротора смещён в сторону планшайбы приблизительно на 150 мм относительно центра симметрии аэростатического подшипника. В этом случае несовпадение центра масс с осью вращения приведёт к появлению динамической неуравновешенности ротора и появлению угловых разворотов оси в вертикальных плоскостях. В результате возникает т.н. прецессия оси вращения ротора. Принципиальное изменение в результат анализа даёт учёт гироскопических составляющих в уравнениях движения, которые приводят к дополнительному движению оси ротора, называемому нутацией. Направление действия этой составляющей определяется текущим произведением векторов момента инерции и угловой скорости. Суммарное действие прецессии и нутации приводит к сложным, петлеобразным траекториям движения оси ротора.

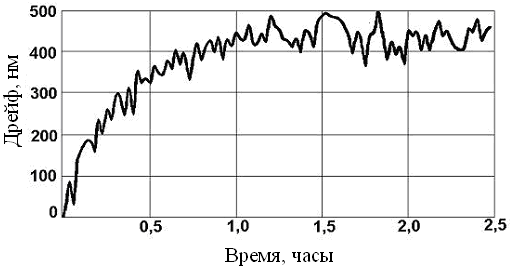

В четвертой главе исследуются новые методы повышения точности формирования прецизионных УИС. Предложенные методы реализованы при создании модернизированного шпиндельного узла лазерного комплекса CLWS-300 обладающего повышенной устойчивостью к действию различных дестабилизирующих факторов, приведены результаты его исследования. В новом устройстве дестабилизирующее воздействие главного источника тепла, которым является встроенный двигатель вращения, уменьшено за счет новой компоновки деталей, при которой двигатель максимально открыт и охлаждается окружающей средой, а сам он был удалён на максимально возможное расстояние от места фиксации шпиндельного узла на гранитной плите. Оставшийся температурный градиент стал проявляться только в строго детерминированном направлении. Данный эффект был достигнут за счет такого крепления шпиндельного узла к гранитной плите, при котором дрейф центра вращения, обусловленный тепловым расширением деталей шпиндельного узла направлен исключительно по ходу каретки линейных перемещений и может быть скомпенсирован разработанной системой юстировки и программным методом.

Чтобы уменьшить отрицательное влияние нутаций ротора шпинделя при наличии неизбежных разбалансах ротора, было принято решение максимально приблизить центр масс шпиндельного узла к центру симметрии аэростатического подшипника. Для этого к нижнему фланцу шпиндельного узла был присоединен противовес, масса которого была равна суммарной массе планшайбы и фотоэлектрического углового датчика вместе с втулкой крепления.

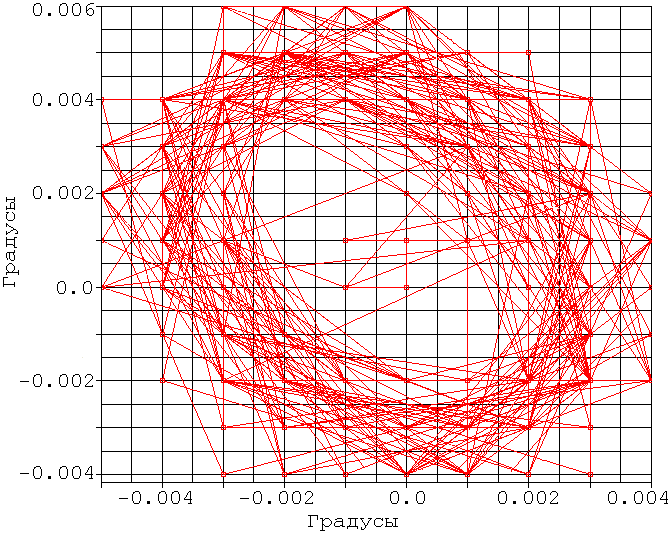

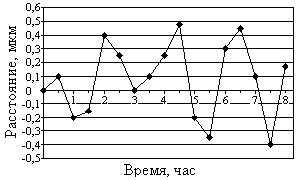

Для проверки эффективности новой реализации шпиндельного узла были проведены измерения нестабильности взаимного расположения оси (ВРО) оптического канала и центра вращения ротора шпиндельного узла. Для этого при стабильной температуре окружающего воздуха на установке CLWS-300 была записана тестовая окружность радиусом R= 7 мкм. Стабильность температуры в помещении поддерживалась специальной системой терморегулирования на уровне (21± 0,1)°С. Затем, при непрерывно работающей системе вращения ротора шпинделя в течение рабочего дня измерялось положение границ записанной окружности.

|  |

| а) | б) |

| Рисунок 5 - Измерение дрейфа центра вращения угловой координаты а) Дрейф ВРО для новой установки; б) Дрейф ВРО для старой установки | |

Результаты измерения дрейфа центра окружности (а, следовательно, взаимного расположения центра вращения ротора шпинделя и оси канала записи) в графической форме представлены на рисунок 5(а). Из приведенного графика видно, что по сравнению с аналогичным графиком дрейфа ВРО для прежней конструкции (рисунок 5,б) в новой реализации трудно выделить явную тенденцию дрейфа. Если в качестве конечного результата дрейфа принять матожидание зарегистрированного процесса, то дрейф за 8 часов непрерывной работы системы в условиях «чистой» комнаты составил значение, равное 0,08 мкм. Значительный разброс в текущих показаниях положения центра вращения (рисунок 5(а)) можно объяснить одновременным действием трёх близких по величине случайных причин: погрешностью дискретизации положения границ окружности (0,1 мкм), погрешностью выбора оператором положения границы (0,1 мкм) и нестабильностью положения оси вращения ротора в пределах одного оборота (0,144 мкм).

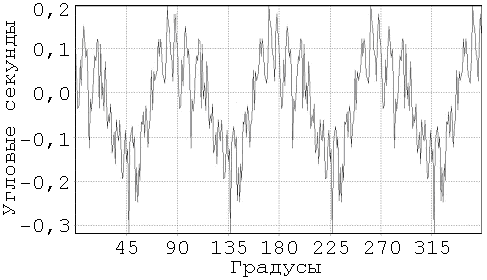

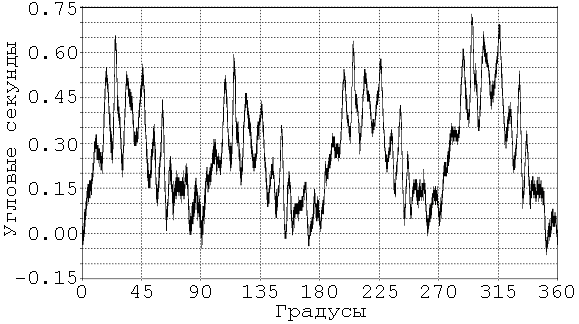

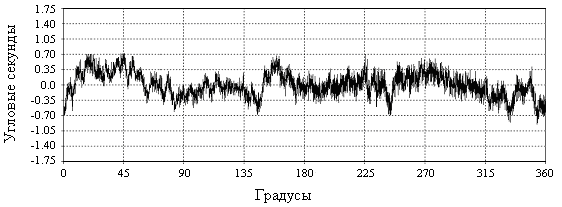

Для новой реализации шпиндельного узла лазерного комплекса CLWS-300 был разработан прецизионный фотоэлектрический угловой преобразователь. Проведенное во второй главе компьютерное моделирование показало, что использование четырёх считывающих головок позволит снизить погрешность преобразователя до уровня ±(0,2 – 0,25)". Используя описанный в третьей главе фазо-статистический метод, была получена следующая кривая погрешности углового преобразователя модернизированного лазерного технологического комплекса CLWS-300 (рисунок 6,а). Здесь же (рисунок 6,б) приведён её спектральный состав.

|  |

| а) | б) |

| Рисунок 6 - Погрешность углового преобразователя установки CLWS-300 а) Погрешность датчика; б) Спектральный состав сигнала | |

Из приведенных данных следует, что погрешность фотоэлектрического преобразователя составляет ±0,35". Это несколько хуже, чем результат компьютерного моделирования: зарегистрированная погрешность реального преобразователя выше расчётного значения всего на ±0,15".

Однако, даже не смотря на то, что реальная погрешность фотоэлектрического углового преобразователя несколько хуже расчётного значения, полученный результат можно считать достаточно успешным. Во-первых, погрешность углового датчика, равная ±0,35", в отечественном приборостроении для датчиков, диаметром 180 мм, получена впервые и притом без дополнительной электронной коррекции, и, во-вторых, в мире подобную точность получают для преобразователей либо существенно больших размеров (например, диаметром 500 мм у американской фирмы Gurley Precision Instruments, либо используют предварительную аттестацию и последующую компенсацию полученной погрешности с помощью специальных электронных блоков).

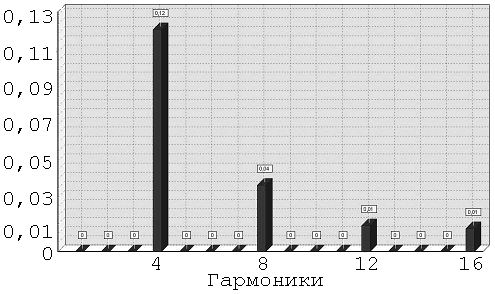

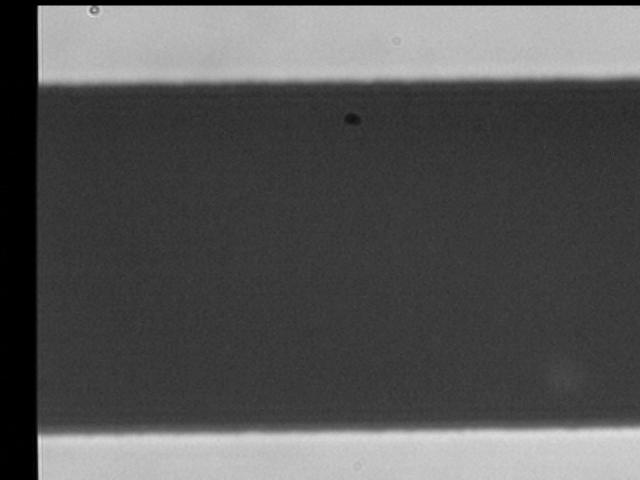

Для определения потенциальных возможностей модернизированного лазерного технологического комплекса CLWS-300, были выполнены измерения по определению погрешности синтезируемых на ней УИС с использованием упоминавшейся ранее углоизмерительной установки АС-700 по схеме с «n» последовательными сдвигами по фазе двух шкал. Для этого был записан тестовый лимб диаметром 85 мм с количеством штрихов N = 6000. Первый штрих, совпадающий с началом отсчёта установки CLWS-300, был выполнен уширенным на 5. В ходе испытаний было выполнено 12 циклов измерений со сдвигами на 30° на каждом цикле. Полученные файлы были обработаны по схеме, описанной во второй главе. Полученный результат определения погрешности тестового лимба приведен на рисунке 7. Из приведенного графика видно, что для растра, диаметром 85 мм, изготовленного по технологии растрового сканирования на модернизированной установке CLWS-300, накопленное значение погрешности не превышает ±0,7".

Рисунок 7 - Результат определения погрешности лимба, синтезированного на модернизированной установки CLWS-300

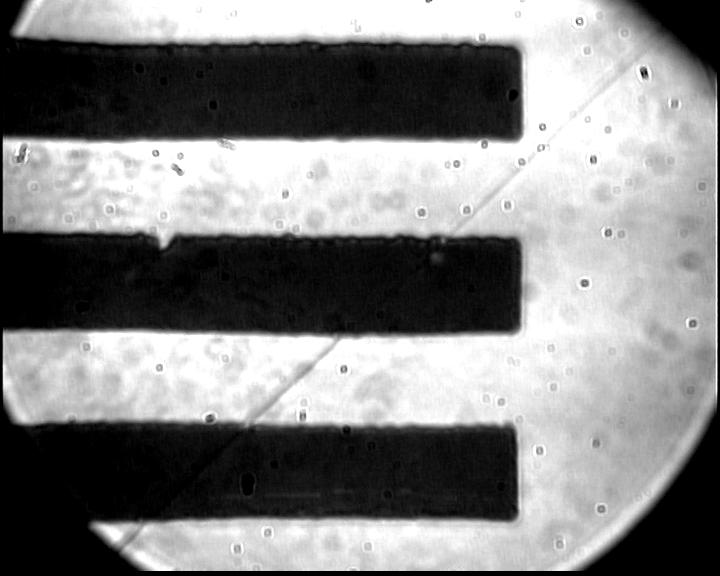

На рисунке 8 а и б приведены фотографии штрихов, выполненных по технологии кругового сканирования на различных установках (CLWS-300 КТИ НП – рисунок 8,а и СКБ ИС – рисунок 8,б). Проведенные измерения показали, что неровность края штрихов синтезированных на модернизированной установке CLWS-300 составляет менее 0,1 мкм, тогда как для штрихов фирмы СКБ ИС (г. Санкт-Петербург) это значение составляет более 1 мкм. Эти данные наглядно демонстрируют высокую стабильность пространственного положения оси вращения ротора шпинделя в модернизированной установке ( < 0,1 мкм).

|  |

| а) | б) |

| Рисунок 8 - Фотографии штрихов синтезированных на различных установках а) CLWS-300, ширина штриха – 24 мкм; б) СКБ ИС, ширина штриха – 20 мкм | |

Выполненные исследования позволяют сделать оценку потенциальных возможностей модернизированного лазерного комплекса CLWS-300(КТИ НП). Для этого была использована методика, предложенная во второй главе и основанная на использовании введенного автором критерия – фактора нестабильности F. Полученное для модернизированной установки значение фактора F было внесено в таблицу 1 с учётом «веса» полученного результата. В результате таблица приняла вид.

Таблица 1

Результаты расчёта фактора нестабильности для технологий синтеза прецизионных УИС

| № п\п | Фирма –изготовитель, технология | Диаметр растра D (мм) | Погрешность растра (угл. сек.) | Фактор нестабильности F (мкм) |

| 1 | Brown@Sharp-Precizika Проекционная фотолитография | 200 20 | 2,0 15,0 | 0,969 0,727 |

| 2 | ЭНИМС (1987) Проекционная фотолитография | 106 | 3,3 | 0,847 |

| 3 | УРАЛ-ГОИ (X–Y) генератор изображений | 55 | 6 | 0,8 |

| 4 | CLWS-300 (1995, ITO), Растровое сканирование | 91 | 2,1 | 0,463 |

| 5 | СКБ ИС, Растровое сканирование | 66 | 2,5 | 0,399 |

| 6 | TKF-100 (УОМЗ) Делительная машина | 90 | 1,6 | 0,350 |

| 7 | Heidenhain Diadur-технология | 110,7 | 1,1 | 0,293 |

| 8 | CLWS-300 (2001, УОМЗ), Растровое сканирование | 90 | 1,0 | 0,218 |

| 9 | Sony (2004) Растровое сканирование | 132 | 0,6 | 0,191 |

| 10 | CLWS-300 (2007, КТИ НП), Растровое сканирование | 85 | 0,7 | 0,144 |

| 11 | Tamagawa Seiki Co. (2004) (X–Y) генератор изображений | 150 | 0,3 | 0,109 |

Из приведенных данных следует, что модернизированная установка CLWS-300(КТИ НП) по своим потенциальным возможностям претендует на второе место в мире по точности формирования УИС. По отношению к лучшему аналогу фактор нестабильности модернизированного устройства составляет 132%, а фактор нестабильности установки, стоящей на третьем месте составляет уже 175%. Кроме того, сравнивая на достаточно представительном временном интервале динамику снижения угловой погрешности при формировании УИС, можно уверенно выделить лазерные технологические комплексы, работающие как в декартовой, так и в полярной системе координат.

По достигнутым абсолютным показателям они отличаются между собой совсем незначительно (0,144 мкм и 0,109 мкм, соответственно), но именно они обеспечили к настоящему времени существенное повышение точности формирования УИС. И можно прогнозировать, что дальнейший прогресс в снижении погрешности угловых приборов будет обеспечиваться за счёт их использования.

В заключении приведены основные результаты диссертационной работы:

- Выполнены исследования по определению точностных показателей основных технологических комплексов, используемых для формирования прецизионных углоизмерительных структур (УИС). Выявлена недостаточность применяемых характеристик для оценки их метрологического качества и на этом основании предложена дополнительная характеристика – фактор нестабильности F, под которым предложено понимать линейную величину, характеризующую максимальное отклонение центра синтезируемой структуры от идеального положения, относительно записывающего инструмента в пределах полного оборота. Используя данный критерий, показано, что технологические комплексы на основе лазерных технологий, работающих как в декартовой, так и в полярной системе координат, обеспечили к настоящему времени существенное снижение погрешности формирования УИС.

- На основе анализа современного состояния и динамики развития производства угловых преобразователей в мире показано, что проблема создания прецизионных фотоэлектрических угловых преобразователей остаётся актуальной. Отмечено, что компенсация погрешности угловых преобразователей алгоритмическими методами (т.е. путём предварительного определения погрешности готовых образцов и последующей её компенсации) позволяет повысить точность прецизионных преобразователей не более чем в два раза. На основе диссертационного исследования предложено решение проблемы снижения погрешности угловых преобразователей за счёт повышения класса точности технологических комплексов, используемых при синтезе исходных УИС.

- Выявлены важнейшие составляющие погрешности, приводящие к снижению точности формирования УИС, среди которых наиболее значимая – погрешность, вызванная случайными искажениями заданной траектории движения записывающего луча под воздействием внешних факторов. Среди множества внешних факторов для технологического комплекса CLWS-300 наиболее существенным определён дисбаланс ротора шпиндельного узла, вместе со всеми присоединёнными к ротору узлами. Установлено, от каких особенностей конструкции шпиндельного узла в наибольшей степени зависит вклад этого фактора.

- Экспериментально выявлены причины долговременной нестабильности взаимного расположения оси (ВРО) вращения шпинделя и оптической оси канала записи, приводящей к погрешности синтеза УИС. Предложены технические решения исполнения шпиндельного узла, позволяющие снизить интегральный дрейф ВРО до 0,08 мкм.

- Создан прецизионный угловой преобразователь, в котором результирующая погрешность снижена до уровня ±0,35". Впервые в отечественном приборостроении указанная точность углового преобразователя получена технологически, т.е. напрямую, без дополнительной электронной коррекции.

- Предложен новый принцип построения шпиндельного узла угловой координаты лазерного комплекса CLWS-300. В результате, за счет уменьшения случайных искажений заданной траектории движения лазерного луча по поверхности фоточувствительного слоя, удалось уменьшить фактор нестабильности F до уровня 0,144 мкм, и тем самым снизить погрешность синтеза малогабаритных УИС (85 мм в диаметре) до уровня менее 1".

- Результаты диссертационного исследования явились научно-технической основой создаваемой в России уникальной отечественной технологии производства прецизионных УИС для импортозамещения в области прецизионных угловых преобразователей.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИОНННОЙ РАБОТЫ

- Анализ и экспериментальное исследование системы радиальных перемещений лазерного фотопостроителя субмикронного разрешения [Текст] В.П. Кирьянов, А.П. Анциферов, В.М. Ведерников, Е.Г. Волков, А.И. Ерышов, А.В. Кирьянов, А.И. Муравьев // Автометрия. – 1994. - №3. - С. 31-37.

- Circular laser writing system – CLWS-300 / Kiryanov V.P., Kiryanov A.V., Vedernikov V.M., Verhoglad A.G. Kokarev S.A. (TDI); Cherkashin V.A., Churin E.G., Korol’kov V.P., Koronkevich V.P., Kharissov A.A., Poleshchuk A.G. (IAE) // Diffractive Optics, Savolina, Finland, 7-9 July, 1997, - P. 222-223. [Круговой лазерный записывающий комплекс – CLWS-300]

- The thermochemical technology of the layer-by-layer synthesis of the multilevel chrome masks as mouldes for the phase shaping of the high-efficient large-aperture lenses. / Kiryanov V.P., Verhoglad A.G., Kastorsky L.B., Kiryanov A.V., Kozlov V.I. // Proc. SPIE, V. 3291, 1998, P. 228-233. [Термохимическая технология послойного синтеза многоуровневых хромовых масок, как матрица для формирования фазового профиля высокоэффективных широкоапертурных линз]

- Polar coordinate laser pattern generator for fabrication of diffractive optical elements with arbitrary structure / V.A. Cherkashin, E.G. Churin, V.P. Korol’kov, V.P. Koronkevich, A.A. Kharissov, A.G. Poleshchuk, V.P. Kiryanov, A.V. Kiryanov, S.A.Kokarev, V.M. Vedernikov, A.G. Verhoglad // Applied Optics, - 1999. V. 38, №8. – P. 1295-1301. [Модель лазерного генератора в полярных координатах для изготовления дифракционных оптических элементов с произвольной структурой]

- Специализированный лазерный генератор изображений для синтеза прецизионных фотошаблонов оптических элементов с произвольной топологией / А.П. Анциферов, В.М. Ведерников, А.Г. Верхогляд, А.В. Кирьянов, В.П. Кирьянов, В.И. Козлов, С.А. Кокарев // Датчики и системы, -1999. - №2, C. 13-16.

- Пат. 17473 Российская Федерация, МПК7 B 41 С 1/05. Лазерный генератор изображений [Текст] / В.М. Ведерников, А.Г. Верхогляд, Л.Б. Касторский, А.В. Кирьянов, В.П. Кирьянов, С.А. Кокарев ; заявитель и патентообладатель КТИ НП СО РАН. - № 2001124740/20 ; заявл. 03.30.2000 ; опубл. 03.10.2000, Бюл. № 10. - 2 с. : ил.

- Laser image generator for synthesis of diffraction microstructures on 3D surface / V.M. Gurenko, L.B. Kastorsky, V.P. Kiryanov, A.V. Kiryanov, S.A. Kokarev, A.R. Sametov // EOS Topical Meeting Digest series, Budapest, Hungary, 9-11 October, 2001, V.30, P. 101-103 – Hungary, 2001. [Лазерный генератор изображений для синтеза дифракционных микроструктур на 3D поверхностях]

- Laser writing system CLWS-300/C-M for microstructure synthesis on axisymmetrical 3D surface / V.M. Gurenko, L.B. Kastorsky, V.P. Kiryanov, A.V. Kiryanov, S.A. Kokarev, V.M. Vedernikov, A.G. Verhoglad // Seventh International Symposium on Laser Metrology Applied to Science, Indusry and Everyday Life: Proc. In Two Parts, 9-13 September 2002, Novosibirsk, Russia / Ed. By Y.V. Chugui, S.N. Bagaev, A.Weckenmann, P.H. Osanna; SPIE, TDI SIE SB RAS; ILP SB RAS; IMEKO. – Bellingham: Publ. by SPIE, 2002. – Part One. – P. 320-325. – (Proceeding of SPIE; Vol. 4900). [Лазерный записывающий комплекс CLWS-300/C-M для синтеза микроструктур на осесимметричных 3D поверхностях]

- Лазерный генератор изображений для синтеза микрорельефа дифракционных оптических элементов на трехмерных осесимметричных поверхностях [Текст] / В.М. Ведерников, А.Г. Верхогляд, В.М. Гуренко, Л.Б. Касторский, А.В. Кирьянов, В.П. Кирьянов, С.А. Кокарев, А.Р. Саметов // Автометрия. – 2004. Т. – 40, №2. – С. 46-58.

- Development of a technique for the determination of metrological parameters of technological system CLWS-300/C for synthesize of high precision angular measuring structures [Text] / Kiryanov V.P., Kiryanov A.V., Kokarev C.A., Nikitin V.G., Bartik S.A., Frizin S.E., Kruchinin D.Yu., Yakovlev O.B. // AMS’04: Proc. of 10th IMEKO TC7 Intern. Symposium on Advances of Measurement Science, June 30-July 2, 2004, Saint-Petersburg, Russia / Ed. by S.V. Muravyov; Intern. Measur. Confederation (IMEKO), Techn. Committee on Measur. Science. - Tomsk: Tomsk Polytechnic University, 2004. - TC 7. Vol. 2. - P.316-320. [Разработка технологии для определения метрологических параметров технологической системы CLWS-300/C для синтеза высокопрецизионных углоизмерительных структур]

- Determination of metrological performance technology for forming the precision angular measuring structures using laser image generators with circular scanning [Text] / V.P. Kiryanov, A.V. Kiryanov, S.A. Kokarev, V.G. Nikitin, V.M. Vedernikov // Proceeding of the 2-nd International Symposium Mechanical Measurements, Beijing, China. - P. 129. [Определение метрологических характеристик технологии формирования углоизмерительных структур с использованием лазерных генераторов изображений с круговым сканированием]

- Estimation of potential accuracy of angular encoders using the scales fabricated by raster scanning technology [Text] // Automation, control and application [ACIT 2005]: Proc. of the Second IASTED International Multi-Conference (Novosibirsk, Russia, June 20-24, 2005) / Ed.: Yu.I. Shokin, O.I. Potaturkin. – Anaheim [etc.]: IASTED, 2005. – P.37-39. [Оценка потенциальной точности угловых датчиков, использующие лимбы изготовленные по технологии кругового сканирования]

- Оценка потенциальной точности датчиков угловых перемещений с лимбами, изготовленными по способу кругового сканирования [Текст] / И.Ф. Клисторин, В.П. Кирьянов, А.В. Кирьянов // Датчики и системы. - 2006. - № 1. - С.25-29.

- Ключевые аспекты миниатюризации суперточных преобразователей угла поворота для ракето-космических комплексов [Текст] / В.П. Кирьянов, А.В. Кирьянов, А.А. Трофимов, Ю.В. Чугуй // Датчики и системы “ДиС-2006”: Сборник трудов ВНПК (Россия, г. Москва, 30-31 мая 2006 г.). – Пенза: ФНПЦ ФГУП “НИИ физических измерений”, 2006. – С. 106-115.

- Модернизация оптического делительного производства Уральского оптико-механического завода на основе современных лазерно-компьютерных и фотолитографических технологий [Текст] / Ю.Ф. Абрамов, В.П. Кирьянов, А.В. Кирьянов, С.А. Кокарев, Д.Ю. Кручинин, О.Б. Яковлев // Оптический журнал. – 2006. – Т. 73, №8. - C. 61-65.

- Forming high-precision angular measuring structures by the laser pattern generators with circular scanning [Text] / Kiryanov A.V., Kiryanov V.P., Kokarev S.A., Nikitin V.G., Vedernikov V.M. // Measurement Science Review. - 2006. - Volume 6, Section 3, № 1. - P. 10-13. [Формирование высокопрецизионных углоизмерительных структур лазерным генератором изображений с круговым сканированием]

- Анализ современных технологий синтеза углоизмерительных структур для высокоточных угловых измерений [Текст] / В.П. Кирьянов, А.В. Кирьянов, Д.Ю. Кручинин, О.Б. Яковлев // Оптический журнал. – 2007. – №12. – С. 40-49.

- Критерий оценки погрешности технологических комплексов для синтеза углоизмерительных структур [Текст] / А.В. Кирьянов // Сборник научных трудов НГТУ. – 2008. – №3 (53). – С. 19-26.

- Высокоточный угловой преобразователь для шпиндельного узла лазерного генератора изображений CLWS-300/C [Текст] / А.В. Кирьянов // Научный вестник НГТУ. – 2008. – №4 (33). – С. 188-195.

Отпечатано в типографии

Новосибирского государственного технического университета

630092, г. Новосибирск, пр. К. Маркса, 20

Тел./факс (383)346-08-57

Формат 60x84/16, объём _______п.л., тираж 100 экз.

Заказ № ______, подписано в печать ______________________