Информационно-измерительные системы ультразвуковой дефектоскопии изделий металлургической промышленности

На правах рукописи

Пилуй Владимир Арсентьевич

ИНФОРМАЦИОННО-ИЗМЕРИТЕЛЬНЫЕ СИСТЕМЫ

УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ИЗДЕЛИЙ

МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ

Специальность 05.11.16 - Информационно-измерительные и управляющие системы (промышленность)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Самара 2007

Работа выполнена на кафедре «Трубопроводный транспорт» ГОУ ВПО «Самарский государственный технический университет»

Научный руководитель кандидат технических наук, доцент

Тян Владимир Константинович

Официальные оппоненты: доктор технических наук, профессор

Конюхов Николай Евгеньевич

кандидат технических наук, доцент

Кузнецов Владимир Андреевич

Ведущая организация ОАО «Самарский металлургический

завод», г. Самара

Защита диссертации состоится 24 декабря 2007 г.

в 11.00 часов на заседании диссертационного совета

Д 212.217.03 Самарского государственного технического университета по адресу: 443010, г. Самара, ул. Галактионовская, 141, ауд. 28.

С диссертацией можно ознакомиться в библиотеке Самарского государственного технического университета по адресу: 443100, г. Самара, ул. Первомайская, 18, корп. №1 и на официальном сайте www.samgtu.ru.

Отзывы на автореферат (в двух экземплярах, заверенные печатью) просим направлять по адресу: 443100,

г. Самара, ул. Молодогвардейская 244, СамГТУ, Главный корпус, ученому секретарю диссертационного совета

Д 212.217.03.

Автореферат разослан 2007 г.

Ученый секретарь

диссертационного совета Губанов Н.Г.

ОБЩАЯ ХАРАКТЕРИСТИКА ДИССЕРТАЦИОННОЙ РАБОТЫ

Диссертация посвящена разработке быстродействующих средств, устройств и информационно-измерительных систем ультразвуковой дефектоскопии изделий металлургической промышленности.

Актуальность работы

В настоящее время ультразвуковая (УЗ) дефектоскопия продукции металлургической промышленности осуществляется ручным и автоматизированным видами контроля. При ручном контроле УЗ преобразователь перемещается вручную, а при автоматизированном – автоматически. Кроме того, при автоматизированном УЗ контроле дополнительно к сигнализации о наличии дефектов они регистрируются двухкоординатными средствами отображения информации. Для малогабаритных изделий всегда используется ручной вариант УЗ контроля, а для крупногабаритных – автоматизированный, увеличивающий быстродействие контроля и его точность.

Значительный прогресс в качестве УЗ дефектоскопии может быть достигнут созданием автоматизированных информационно-измерительных систем (ИИС), в которых основные стадии УЗ контроля - выявление дефектов, их интерпретация и принятие решения о годности - осуществляются без вмешательства контролёра-оператора. С ростом номенклатуры и объёма УЗ контроля экономически целесообразным становится включение указанных ИИС в технологический процесс. При современных темпах производства с функциями обработки поступающей информации и выдачи заключения о годности изделия сможет справиться только автоматизированная ИИС. При этом функции контролёра-оператора заключаются только в калибровке её по искусственным отражателям.

В основополагающих работах А.С. Голубева, Д.С. Шрайбера, Б.Г. Голодаева, М.П. Уральского, С.Е. Барышева, В.А. Боброва, Г.А. Буденкова и др. получены принципиально важные результаты по созданию автоматизированных установок для УЗ дефектоскопии крупногабаритных изделий из стальных и алюминиевых сплавов. Автоматизированы функции сканирования объекта контроля, выявления дефектов, индикация и регистрация. Окончательную оценку характеристик дефектов выполняет вручную контролёр-оператор путём перепроверки предполагаемых дефектных участков. Проблемам повышения точности УЗ дефектоскопии посвящены работы С.В. Павлова, Д.С. Кравченко, В.А. Лончака, А.А. Праницкого, В.А. Чегоринского и др. Задачи повышения производительности УЗ контроля исследовались, главным образом, в направлении создания УЗ многоканальных дефектоскопов в работах Г.Т. Бордюгова, Б.А. Буденкова, Г.С. Голосуна, Г.М. Школьника и др., а также широколучевых совмещённых УЗ преобразователей в работах Т.В. Димитрова, В.В. Сажина, Б.А. Буденкова, А.С. Демченко, И.Н. Каневского и др.

В рассмотренных работах средства для автоматизированной УЗ дефектоскопии не удовлетворяют современным требованиям металлургической промышленности по быстродействию и точности. Используемые в них УЗ преобразователи – узколучевые и не позволяют увеличить шаг сканирования изделия для обеспечения быстродействия ИИС. У существующих многоканальных УЗ дефектоскопов частота следования зондирующих импульсов уменьшена в число каналов и отсутствует автоматическое слежение за их автоциркуляцией, что существенно снижает быстродействие ИИС. Создание устройств автоматизации процесса перепроверки предполагаемых дефектных участков и оценки размера дефекта, выявленного раздельно-совмещённым УЗ преобразователем, отсутствующих в рассмотренных работах, позволило бы увеличить быстродействие и точность УЗ контроля, а также сформировать итоговый Протокол о его результатах. Поэтому создание широколучевых УЗ преобразователей, многоканального УЗ дефектоскопа и устройств автоматизации процесса УЗ дефектоскопии актуально и своевременно.

Цель работы

Целью диссертационной работы является разработка средств и устройств для создания быстродействующих автоматизированных ИИС, обладающих высокой точностью при УЗ дефектоскопии изделий металлургической промышленности.

Для достижения поставленной цели в работе решаются задачи:

- анализ и синтез информационно-измерительных систем УЗ дефектоскопии пустотелых профилей, плит и листов;

- создание методики расчёта акустического поля прямоугольных пьезопластин для увеличения его структурной однородности;

- разработка и исследование широколучевых совмещённых и раздельно-совмещённых, а также наклонных УЗ преобразователей;

- разработка и исследование многоканальных УЗ дефектоскопов с повышенными эксплуатационными характеристиками;

- разработка и исследование алгоритмов управления механизированными УЗ установками для перепроверки предполагаемого дефектного участка изделия;

- разработка структурных схем ИИС УЗ дефектоскопии изделий металлургической промышленности;

- исследование точности оценки размеров дефекта при УЗ дефектоскопии, рассмотрение основных факторов, влияющих на точность результатов контроля и путей коррекции погрешностей измерений при оценке размеров дефекта.

Методы исследования

Для решения поставленных задач использовались теория статистических методов обработки информации, специальные функции, схемотехника аналоговых и цифровых устройств, структурная методология проектирования информационно-измерительной техники, теория автоматического управления.

Научная новизна

Диссертационная работа расширяет и углубляет теоретические представления в области создания однородного акустического поля длинных пьезопластин и создания на их основе широколучевых УЗ преобразователей, построения многоканальных УЗ дефектоскопов и устройств автоматизации процесса УЗ дефектоскопии. Полученные в работе результаты позволяют на качественно более высоком уровне решать инженерные задачи создания быстродействующих автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности.

В диссертации получены следующие научные результаты:

- разработаны принципы построения быстродействующих и обладающих высокой точностью автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности;

- разработан метод повышения однородности структуры акустического поля прямоугольных пьезопластин, на основе которого впервые разработаны широколучевые УЗ преобразователи, позволившие увеличить шаг сканирования и быстродействие ИИС по сравнению с существующими в 3 раза;

- обоснована структурная схема построения многоканального УЗ дефектоскопа с аналитическим принципом разрешения неопределённости «дефект/помеха» при появлении сигналов в строб-импульсе зоны контроля, отличающийся повышенной частотой следования зондирующих импульсов и наличием устройства автоматического непрерывного слежения за исправностью всех электронно-акустических каналов, что обеспечивает возможность УЗ дефектоскопии изделий металлургической промышленности за один проход и увеличение её быстродействия в 4 раза;

- установлена возможность создания формирователя функции для автоматической временной регулировки чувствительности раздельно-совмещённого УЗ преобразователя, что позволило увеличить быстродействие ИИС в 2 раза и повысить её точность;

- установлены пути повышения помехозащищённости процесса УЗ дефектоскопии в цеховых условиях металлургического производства;

- приведены описания и основные технические возможности некоторых автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности, нашедших применение в производстве;

- определены и проанализированы основные факторы, влияющие на точность результатов УЗ дефектоскопии, а также предложены пути коррекции погрешностей измерений при оценке размеров дефекта.

Практическая полезность

Прикладная значимость проведённых разработок и исследований определяется следующими результатами:

- разработана инженерная методика коррекции амплитудно-широтных характеристик (АШХ) широколучевых прямых совмещённых и раздельно-совмещённых, а также наклонных преобразователей для УЗ дефектоскопии изделий металлургической промышленности;

- разработаны и исследованы:

1) УЗ многоканальный коммутатор с автоматической перепроверкой результата срабатывания сигнализатора дефектов и с автоматическим слежением за исправностью всех электронно-акустических трактов;

2) формирователь выравнивающей функции для автоматической временной регулировки чувствительности раздельно-совмещённого УЗ преобразователя;

3) помехозащищенный автоматический сигнализатор дефектов;

4) блоки управления сканированием, обеспечивающие автоматическую перепроверку предполагаемых дефектных участков изделия как при шаговом сканировании поверхности, так и за один проход;

5) быстродействующие и обладающие высокой точностью автоматизированные ИИС УЗ дефектоскопии изделий металлургической промышленности: пустотелых профилей, листов и плит;

6) методика определения погрешностей измерения размеров дефекта и способы их коррекции.

Реализация результатов работы

Результаты работы реализованы на следующих предприятиях:

- Бело-Калитвинский металлургический завод: УЗ дефектоскопия плит из алюминиевых сплавов;

- Омское машиностроительное предприятие: УЗ дефектоскопия плит из алюминиевых сплавов.

Получены соответствующие Акты внедрения.

Апробация работы

Основные положения и результаты работы докладывались и обсуждались на:

- VII Всесоюзной научно-технической конференции «Неразрушающий контроль материалов, изделий и сварных соединений», Киев, 1974 г.;

- III Областной научно-технической конференции «Неразрушающие методы контроля качества материала, полуфабрикатов и деталей», Куйбышев, 1975 г.

- III Всесоюзной научно-технической конференции «Неразрушающие физические методы и средства контроля», Кишинев, 1977 г.;

- III Международной научно-практической конференции «Ашировские чтения», Самара, 2006 г.

Публикации

По теме диссертации опубликовано 19 печатных работ, из них 16 - в журналах из Перечня, рекомендованного ВАК, и получено 2 авторских свидетельства на изобретения.

Структура и объём работы

Диссертация состоит из Введения, 5 Глав и Заключения, изложенных на 121 странице машинописного текста, содержит 44 рисунка,

7 таблиц, список литературы из 94 наименований и Приложение с Актами внедрения.

На защиту выносятся следующие положения:

- принцип построения быстродействующих ИИС УЗ дефектоскопии изделий металлургической промышленности, обеспечивающих высокую точность при оценке результатов контроля;

- алгоритмы обеспечения однородности акустического поля прямоугольных пьезопластин и создания на их основе широколучевых прямых совмещенного и раздельно-совмещенного а также наклонного УЗ преобразователей;

- результаты разработки и исследования многоканального УЗ дефектоскопа с повышенными эксплуатационными характеристиками;

- результаты разработки и исследования устройств автоматизации процесса УЗ дефектоскопии изделий металлургической промышленности;

- результаты разработки быстродействующих ИИС УЗ дефектоскопии изделий металлургической промышленности с повышенной точностью.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во Введении обосновывается выбор темы и её актуальность, формулируется цель и основные задачи работы, характеризуется практическая значимость полученных результатов, приводятся основные положения, выносимые на защиту.

В первой главе приводится анализ структурных схем существующих ИИС УЗ дефектоскопии изделий металлургической промышленности, их быстродействие и точность, а также определены задачи по разработке автоматизированных ИИС для данной цели. Показано, что опубликованные до настоящего времени исследования, касающиеся рассматриваемой проблемы, в недостаточной мере раскрывают вопросы быстродействия ИИС УЗ дефектоскопии изделий металлургической промышленности, автоматизации процесса оценки размера дефекта при контроле раздельно-совмещённым УЗ преобразователем (УЗП), помехозащищённости системы и точности результатов УЗ дефектоскопии. Указано на неприемлемость применения статистического метода оценки качества изделий из алюминиевых сплавов металлургической промышленности, используемых в аэрокосмической отрасли. Приведены и рассмотрены информационные составляющие процесса автоматизированной УЗ дефектоскопии, выдаваемые ею, рисунок 1. Отмечено, что при данном процессе продольными волнами основным видом сканирования является шаговое, а главные эксплуатационные параметры при этом – скорость сканирования V и шаг сканирования Xш. Данные параметры взаимосвязаны выражением:

![]() ,

,

где V - скорость сканирования; Хш - шаг сканирования;

Nи - частота следования зондирующих импульсов;

Nр - коэффициент помехозащищённости регистратора.

Проведён анализ составляющих данного выражения и определены диапазоны их величин при проведении УЗ дефектоскопии. Так величина шага сканирования Хш должна удовлетворять выражению:

Хш Хд,

где Хд - ширина захвата УЗ преобразователя в направлении, перпендикулярном направлению сканирования.

Показано, что в цеховых условиях, где уровень помех электромагнитного характера высок, шаг сканирования выбирается из условия:

Хш ![]() .

.

Рисунок 1 – Информационные составляющие процесса автоматизированной

УЗ дефектоскопии

Т.е. шаг сканирования должен быть вдвое меньше ширины захвата УЗП для обеспечения двукратной регистрации дефектов, рисунок 2. Тогда вследствие определяющего влияния величины шага сканирования на быстродействие ИИС УЗ дефектоскопии время, затрачиваемое на контроль изделия, увеличивается почти вдвое, т.к. здесь налицо его двойное прозвучивание, влекущее за собой неоправданное увеличение затрат времени на проведение контроля.

Рисунок 2 – Схема сканирования при двукратной регистрации одного дефекта

Во второй главе рассматриваются существующие пути увеличения однородности акустического поля прямоугольных пьезопластин и решение задач разработки широколучевых УЗП на их основе. Приводится анализ направлений построения многоканальных УЗ дефектоскопов и решение задачи разработки их оптимальной схемы. Рассмотрены факторы, влияющие на помехозащищённость ИИС автоматизированной УЗ дефектоскопии изделий металлургической промышленности.

Анализ показал, что наименее исследованы задача увеличения однородности акустического поля прямоугольных пьезопластин для широколучевых УЗП и проблема средств, обеспечивающих повышенную помехозащищённость приёмного тракта УЗ дефектоскопа, выравнивания неравномерности чувствительности по расстоянию до дефекта (АР-диаграмм) раздельно-совмещённого УЗП. Кроме того, сделан вывод о фактическом отсутствии систем управления электромеханическими узлами автоматизированных УЗ установок для автоматической перепроверки предполагаемых дефектных участков, являющимися базовыми элементами быстродействующих автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности.

Предложены принципы построения и структурные схемы устройств, обеспечивающих повышенную помехозащищённость и точность процесса УЗ дефектоскопии.

Выполнить широколучевые УЗП можно только с использованием длинных прямоугольных пьезопластин с однородным акустическим полем. Предлагаемые для увеличения однородности акустического поля мозаичная и так называемая «оптимальная» конструкции пьезоэлементов не нашли широкого применения вследствие того, что их можно использовать лишь при разработке широколучевых совмещённых УЗП, которые из-за своей большой мёртвой зоны не подходят для проведения УЗ дефектоскопии наиболее распространённых тонкостенных изделий металлургической промышленности. А изготовление пьезопреобразователя из двух соприкасающихся треугольных пьезопластин позволяет только увеличить ширину захвата УЗП без уменьшения неравномерности его амплитудно-широтной характеристики (АШХ). Повышенное демпфирование локальных участков пьезоэлементов приводит к существенному уменьшению интенсивности косых лучей лишь в их центральной части, оставляя выбросы интенсивности на концах. Предложен метод коррекции акустического поля прямоугольных пьезопластин и АШХ широколучевых УЗП, выполненных на их основе.

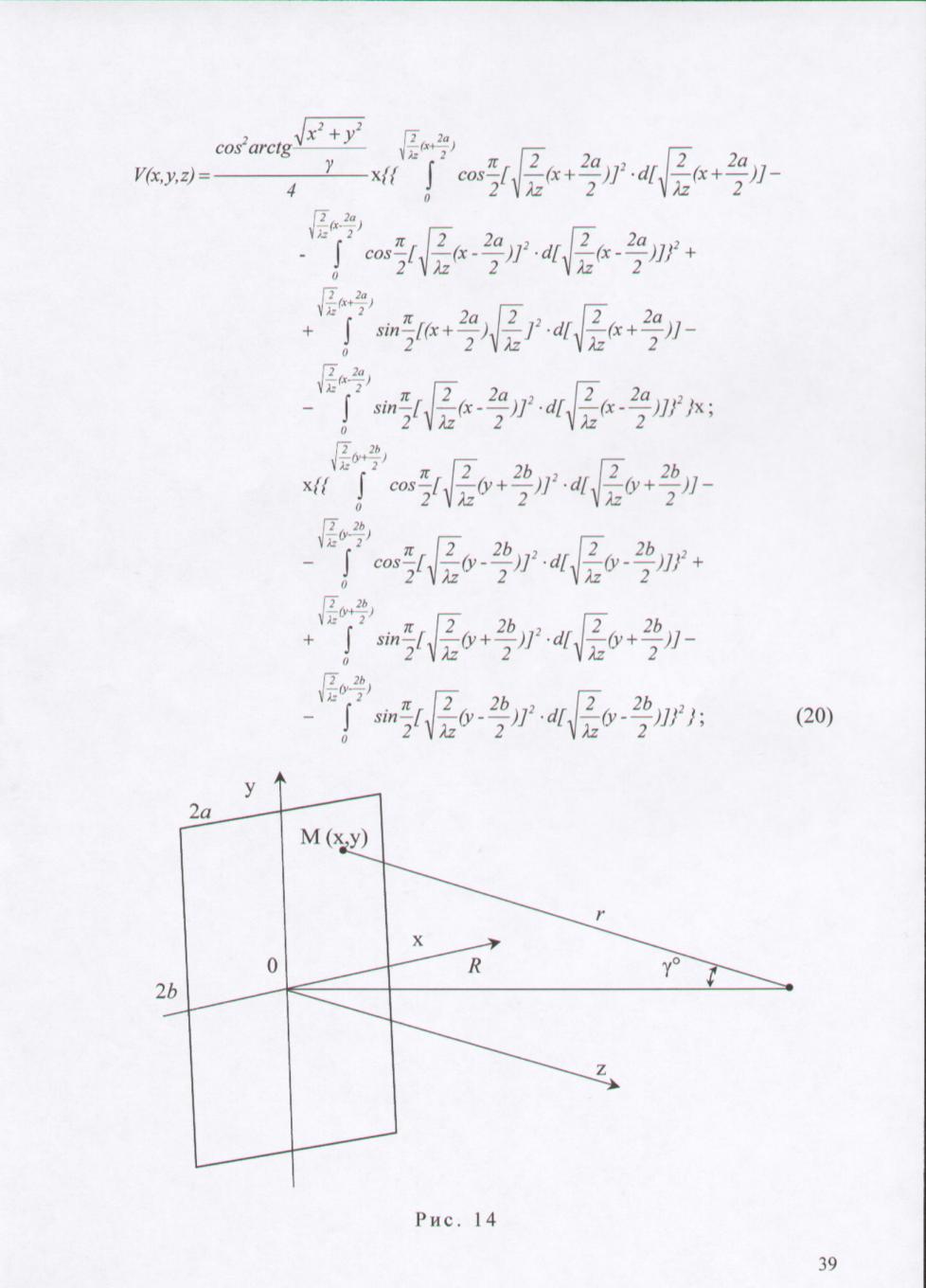

Интенсивность акустического поля прямоугольной пьезопластины в точке пространства М с координатами x, y, z, (рисунок 3), определяется выражением:

Рисунок 3 – Схема определения интенсивности акустического поля

прямоугольной пьезопластины

![]() , (1)

, (1)

где ![]() , (2)

, (2)

![]() , (3)

, (3)

![]() , (4)

, (4)

![]() , (5)

, (5)

![]() - косинусный интеграл Френеля, (6)

- косинусный интеграл Френеля, (6)

![]() - синусный интеграл Френеля, (7)

- синусный интеграл Френеля, (7)

Введём следующие обозначения:

v+ = ![]() ;

;

v- = ![]() ;

;

vb+ = ![]() ;

;

vb- = ![]() ;

;

![]() , (9)

, (9)

где - длина волны;

z - расстояние от пьезопластины;

2а и 2b - ширина и длина пьезопластины.

С учётом выражений 6, 7, 8 и 9 выражения 2, 3, 4 и 5 представим в виде: ![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

![]()

![]() ;

;

В реальных условиях УЗ дефектоскопии измеряются амплитуды импульсов электрического напряжения на экране дефектоскопа (или в его усилительном тракте), которые пропорциональны интенсивности (1):

![]() , (10)

, (10)

где K - коэффициент преобразования акустической энергии в

электрическую.

В выражении (10) постоянный множитель K является масштабирующим коэффициентом рельефа структуры акустического поля. Для удобства дальнейшего исследования акустического поля примем его за единицу. При этом рельеф структуры будет описываться безразмерной функцией:

![]() , (11)

, (11)

Для практики УЗ дефектоскопии важна структура акустического поля только в пределах геометрических размеров пьезопластины. Пусть точка М(x,y) является проекцией точки М на плоскость пьезопластины. Тогда:

![]() ,

,

С учётом этого выражение (11) примет вид:

![]()

![]()

![]()

![]()

![]()

.

.

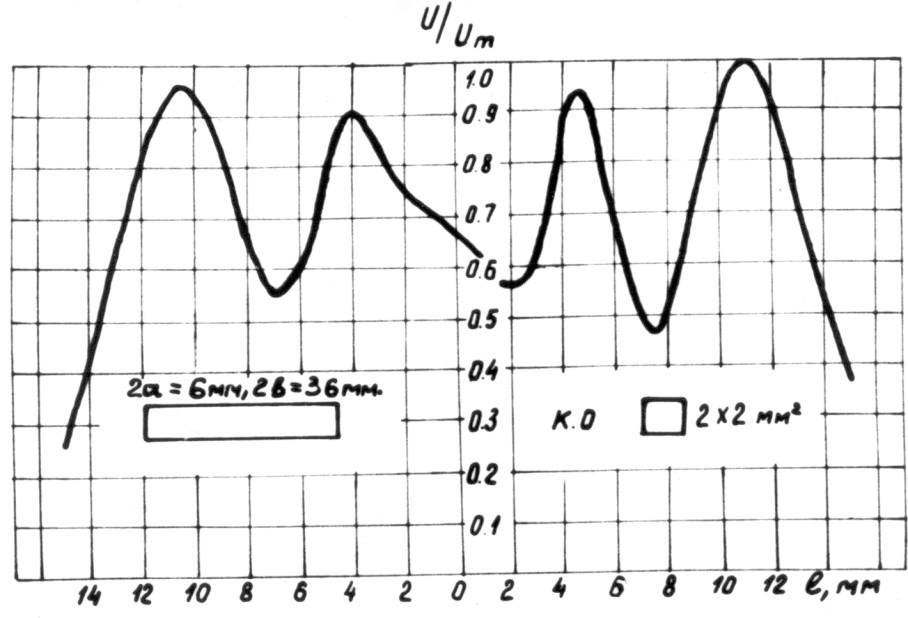

На основании полученного выражения построена структура точечного акустического поля в воде на расстоянии 100 мм от осевой линии пьезопластины с размерами 36х6 мм, рисунок 4б. Однако для реальных условий УЗ дефектоскопии представляет интерес суммарная акустическая энергия, воздействующая на отражатель, которым является нарушение сплошности (дефект) объекта. Рассмотрим для простоты отражатель в виде прямоугольника со сторонами, параллельными сторонам пьезопластины, рис. 4а. Пусть стороны прямоугольника равны «2c» и «2d» соответственно, а его проекция на плоскость пьезопластины делится осью «y» на 2 одинаковых прямоугольника. Тогда акустическая энергия, воздействующая на данный отражатель, равна:

![]() ,

,

где область D определяется размерами прямоугольного отражателя.

Для переменных интегрирования и выполняются следующие соотношения, которые определяют область интегрирования D:

| | с, | | d.

а

б в

Рисунок 4 – Интенсивность акустического поля по осевой линии:

а – область интегрирования D; б – точечная; в – интегральная по площади квадрата

Перемещая отражатель вдоль оси Y в пределах всей длины пьезопластины, получим амплитудно-широтную характеристику (АШХ) для данного отражателя.

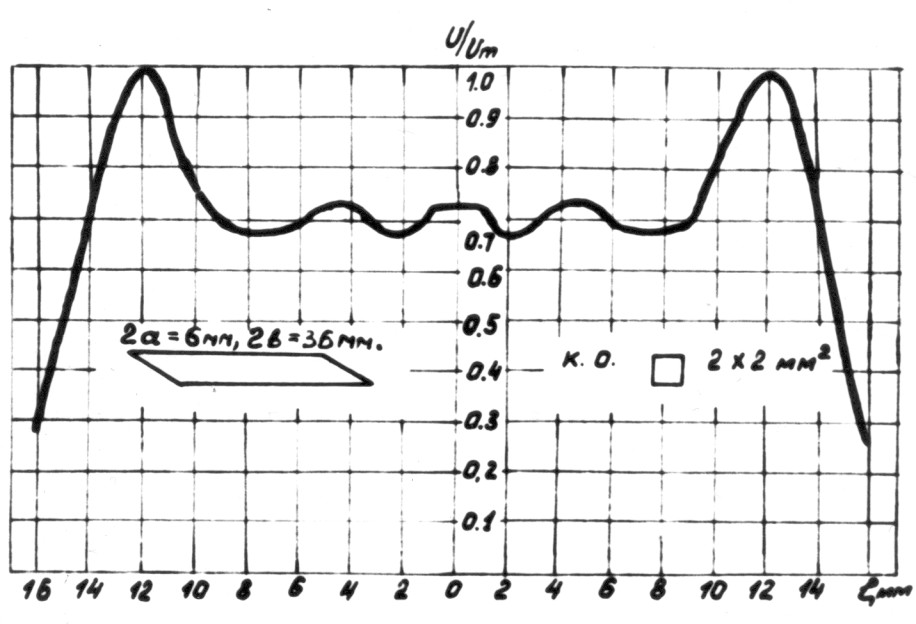

Как видно из рисунка 4в, АШХ пьезопластины для плоского отражателя с конечными размерами менее изрезана, чем для точечного. Показано, что равномерность АШХ можно увеличить, если элементарные продольные полоски, рисунок 5а, колеблющиеся, по предположению, изолированно, сдвинуть друг относительно друга с целью наложения максимумов АШХ одной из них на минимумы другой. Тогда структура акустического поля будет иметь вид деформированной по диагонали структуры поля прямоугольной пьезопластины. Предложено осуществление данной операции путём среза краев пьезопластины для достижения её формы в виде параллелограмма. Данная методика коррекции позволяет достичь требуемой величины равномерности АШХ, рисунок 5б.

у

С В х1

-х2 у2 х2

х

-у2

х

а б

Рисунок 5 – Коррекция акустического поля прямоугольной пьезопластины:

а – схема коррекции; б – амплитудная характеристика скорректированной пьезопластины

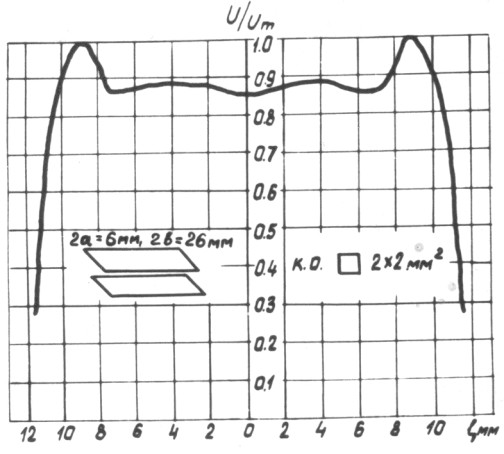

Приведена характеристика разработанного на основе данной пьезопластины совмещённого широколучевого УЗП С2,5-25, позволяющая использовать его при УЗ дефектоскопии, в основном, поперечными волнами, или продольными – с большой мёртвой зоной. Для УЗ дефектоскопии тонкостенных изделий металлургической промышленности необходим раздельно-совмещённый УЗП, коррекцию АШХ которого предложено проводить путём сдвига друг относительно друга скорректированных излучающей и приёмной пьезопластин с целью наложения максимумов АШХ одной из них на минимумы другой, рисунок 6.

Рисунок 6 – АШХ РС преобразователя с пьезопластинами:

а – некорректированными; б – корректированными и их сдвигом

На основе аналитических расчётов и данных методов коррекции разработан раздельно-совмещённый УЗП, у которого провалы в АШХ уменьшены до уровня 0,85 от максимального её значения и увеличена ширина УЗ луча в 5 раз по сравнению с существующими УЗП. Для характеристики УЗП введён новый коэффициент Кv, оценивающий равномерность АШХ.

В настоящее время используется три основные схемы построения многоканальных УЗ дефектоскопов:

- один генератор УЗ колебаний питает все преобразователи через коммутатор, а общий приёмно-усилительный тракт обрабатывает информацию, поступающую со всех каналов;

- каждый канал содержит генератор УЗ колебаний и предварительный усилительный каскад, а приёмно-усилительный тракт используется общий для всех каналов;

- каждый канал содержит весь электронно-акустический тракт: от генерации импульсов УЗ колебаний до регистрации дефекта.

Первое направление отличается простотой исполнения. Однако создать быстродействующий коммутатор, обеспечивающий надёжную коммутацию импульсов возбуждения УЗП, имеющих амплитуду 100-400 В и частоту заполнения эхо-импульсов до 5 МГц, затруднительно. Показано, что УЗ дефектоскопы второго направления проще по схемному исполнению, так как здесь необходимо коммутировать только импульсы запуска канальных генераторов УЗ колебаний и входы буферных усилительных каскадов. У многоканального УЗ дефектоскопа третьего направления каждый электронно-акустический канал содержит как генератор УЗ колебаний, так и тракт усиления, селекции и регистрации. Но такое построение многоканального УЗ дефектоскопа влечет за собой ухудшение его эксплуатационных параметров.

Как видно из рассмотренных направлений, наиболее перспективным является второе направление. Однако имеющиеся разработки данного направления не лишены существенных недостатков:

- уменьшение частоты следования импульсов возбуждения каждого отдельного УЗП с увеличением общего числа, что приводит к уменьшению скорости сканирования;

- переключение электронного кольцевого коммутатора на очередной канал и возбуждение УЗП происходят одновременно, что приводит к нестабильной амплитуде импульсов возбуждения из-за переходных процессов коммутации каналов;

- отсутствие автоматического слежения за исправностью электронно-акустических трактов каналов в процессе контроля.

Предложена схема построения многоканального УЗ дефектоскопа на основе серийного одноканального УЗ дефектоскопа и многоканального УЗ коммутатора, содержащего в каждом канале генераторы возбуждения УЗП, однокаскадные предварительные усилители и схему пропуска синхроимпульсов для запуска генератора, а управление сменой каналов осуществляется кольцевым электронным коммутатором.

Разработанный многоканальный УЗ дефектоскоп, выполняет функции, отсутствующие у существующих дефектоскопов:

- слежение за автоциркуляцией электронно-акустических каналов и остановка УЗ контроля при отсутствии её;

- слежение за наличием эхо-импульсов в усилительном тракте при работе каждого электронно-акустического канала с остановкой УЗ контроля на неисправном канале в случае отсутствия их в одном канале;

- индикация номера канала, в акустическом тракте которого обнаружен дефект, с остановкой автоциркуляции или на время, достаточное для срабатывания схемы регистрации дефекта, или для последующего ручного сброса останова;

- при появлении первого эхо-импульса в зоне контроля какого-либо канала возбуждение его УЗП автоматически осуществляется с частотой следования синхроимпульсов до срабатывания схемы регистрации возможного дефекта.

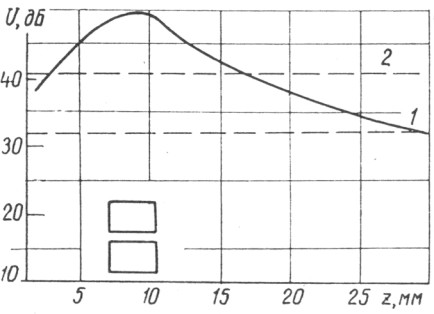

В третьей главе изложены постановка и решение задач разработки устройств автоматизации для увеличения быстродействия и точности ИИС УЗ дефектоскопии изделий металлургической промышленности. В первую очередь это касается автоматической регистрации только недопустимых выявленных дефектов. Резкая неравномерность чувствительности по глубине залегания дефектов раздельно-совмещённого УЗП, используемого для контроля тонкостенных изделий металлургической промышленности, требует вмешательства контролёра-оператора для интерпретации результатов УЗ контроля, так как срабатывание автоматического сигнализатора дефектов (АСД) устанавливается на уровень наименьшей чувствительности 1, рисунок 7. Время, затрачиваемое на данную операцию, в несколько раз превышает время проведения предварительного отборочного автоматизированного УЗ контроля.

Рисунок 7 – Диаграмма «амплитуда-расстояние» раздельно-совмещённого

УЗ преобразователя

Кроме того, это снижает точность контроля. Существующие специальные планшеты, позволяющие проводить безэталонную интерпретацию результатов контроля, или контроль с помощью нескольких АСД, каждый из которых анализирует только свою зону, не решают данную проблему.

Широко используемая система автоматической временной регулировки чувствительности (АВРЧ), предназначенная для выравнивания амплитуд эхо-импульсов от дефектов, залегающих на разных глубинах, работоспособна только при УЗ дефектоскопии толстостенных изделий совмещёнными УЗП. АВРЧ для УЗ дефектоскопии тонкостенных изделий металлургической промышленности раздельно-совмещёнными УЗП отсутствует из-за определённых трудностей в её формировании и вводе в усилительный тракт УЗ дефектоскопа.

Предложен принцип формирования выравнивающей функции для автоматического выравнивания неравномерности диаграммы амплитуда-расстояние (АР-диаграммы) раздельно-совмещённого УЗП. Максимальное приближение к форме требуемой функции получается, если через интегрирующую цепь пропустить импульс, запускаемый передним фронтом строб-импульса зоны контроля, а задний фронт его совместить со временем максимальной чувствительности АР-диаграммы УЗП, рисунок 8. Впервые разработанный формирователь данной функции обеспечивает диапазон выравнивания чувствительности не менее 30 дБ с точностью не хуже ±1 дБ при отсутствии на экране УЗ дефектоскопа мешающих импульсов от вводимой сформированной функции.

Строб-импульс

Рисунок 8 – Формирователь функции для АВРЧ раздельно-совмещённого УЗП:

а – принцип формирования; б – структурная схема

Предлагаемое авторами некоторых работ повышение помехозащищённости ИИС УЗ дефектоскопии изделий металлургической промышленности от внешних электрических помех применением сетевых заградительных фильтров и экранированием помехочувствительных каскадов УЗ дефектоскопа неприемлемо при работе в цеховых условиях, где высок уровень помех электромагнитного характера в моменты коммутации сильноточных устройств. Неприемлемыми являются и варианты со сбросом информации при отсутствии хотя бы одного импульса на входе АСД, например, из-за ухудшения акустического контакта.

Предложен принцип построения помехозащищённого АСД на основе подсчёта количества эхо-импульсов на его входе за определённое разрешённое время. Отличие его от существующих сигнализаторов:

- разрешённое время позволяет учитывать кратковременное ухудшение качества акустического контакта за время двух импульсов;

- возможность его использования в управлении схемами коммутации каналов и регистрации дефектов многоканального УЗ дефектоскопа.

Предложен принцип и впервые разработано устройство, рисунок 9, для обеспечения автоматической перепроверки предполагаемого

а

Импульс дефекта

б

Рисунок 9 – Принцип работы блока управления шаговым сканированием:

а – схема сканирования и регистрации дефекта; б – структурная схема

дефектного участка при шаговом сканировании изделия, что увеличивает быстродействие УЗ дефектоскопии вследствие увеличения вдвое шага сканирования при двукратной регистрации дефектов в соответствии с требованиями методики УЗ контроля.

Исследована зависимость времени контроля одного изделия от количества срабатываний АСД и помехозащищённость ИИС УЗ дефектоскопии при их использовании. Данное время зависит от количества срабатываний АСД, габаритов контролируемого изделия и параметров сканирования. Количество шагов сканирования определяется из выражения:

![]() ,

,

где nc - количество срабатываний АСД.

Общее выражение для времени автоматизированного УЗ контроля изделия при этом примет вид:

![]() ,

,

где L - длина изделия;

l - ширина изделия;

V1 - скорость перемещения УЗП вдоль изделия;

V2 - скорость поперечного перемещения УЗП;

з - время задержки УЗП на краю изделия.

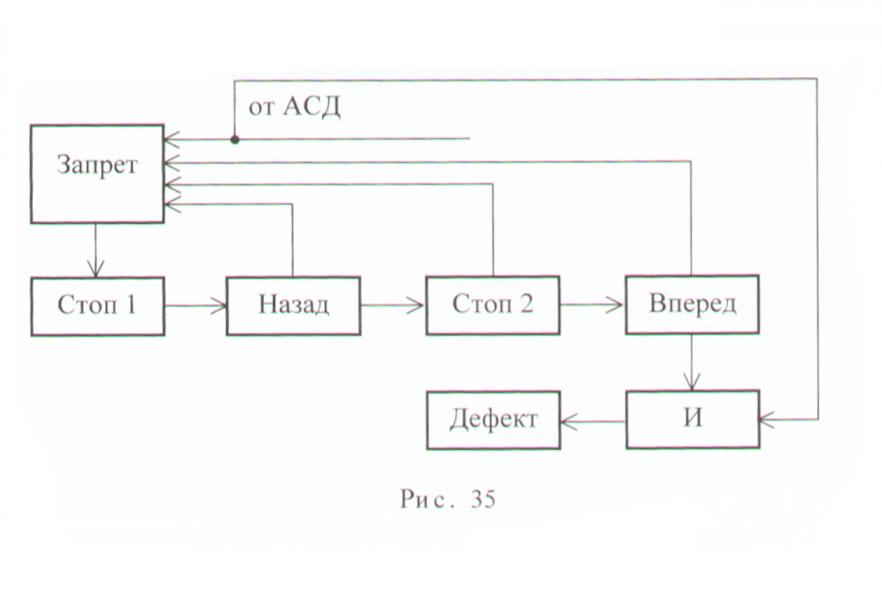

На автоматизированных установках, где УЗ дефектоскопия осуществляется за один проход изделия, перепроверка предполагаемого дефектного участка может быть осуществлена только путём повторного УЗ контроля данного участка. Для автоматического осуществления этой операции предложен принцип и впервые разработано устройство, у которого при срабатывании АСД запускается цепочка импульсных генераторов «Стоп-1», «Назад», «Стоп-2» и «Вперёд», которые управляют работой механизма перемещения УЗП или контролируемого изделия, рисунок 10.

Рисунок 10 – Функциональная схема блока управления однопроходным

УЗ контролем

Четвертая глава посвящена разработке ИИС быстродействующей УЗ дефектоскопии изделий металлургической промышленности на основе изложенных выше результатов.

Разработаны быстродействующие ИИС УЗ дефектоскопии следующих изделий металлургической промышленности:

- пустотелых прессованных профилей, содержащих несколько разнотолщинных полок;

- листов толщиной от 3 до 10,5 мм и шириной до 2 м;

- плит толщиной от 12 до 30 мм.

В 11-канальной двухкоммутаторной ИИС УЗ дефектоскопии пустотелых прессованных профилей один из коммутаторов управляет устройствами индикации, селекции, сигнализации и регистрации дефектов а также узлами УЗ установки и располагается на её пульте управления, а другой управляет коммутацией канальных УЗ генераторов и предварительных усилительных каскадов и располагается на передвижной тележке УЗ установки, рисунок 11. Данная ИИС позволяет увеличить быстродействие отборочной стадии УЗ дефектоскопии профилей в 6 раз и повысить её точность.

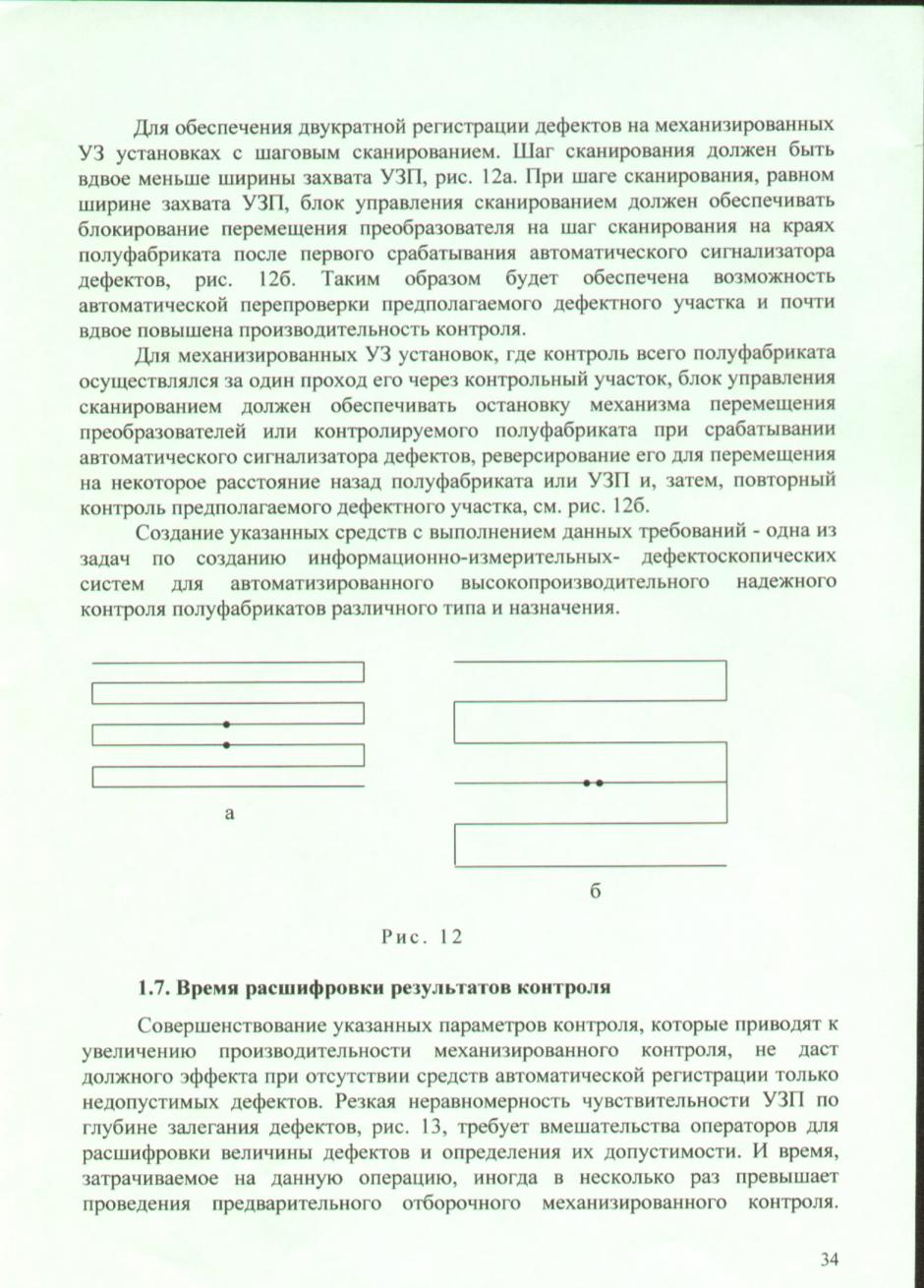

Одноканальная ИИС УЗ дефектоскопии плит на автоматизированных УЗ установках с шаговым сканированием обеспечивает увеличение быстродействия в 5 раз, повышенную помехозащищенность, автоматическую перепроверку предполагаемых дефектных участков и АВРЧ раздельно-совмещенного широколучевого УЗП, рисунок 12.

6-канальная ИИС УЗ дефектоскопии листов позволяет проводить автоматизированный УЗ контроль непосредственно в технологической линии обработки листов, рисунок 13, с повышенной помехозащищённостью, автоматической перепроверкой предполагаемых дефектных участков и АВРЧ наклонных широколучевых УЗП. Система обеспечивает увеличение быстродействия УЗ дефектоскопии листов в 3 раза и повысить её точность.

В пятой главе исследовалась точность оценки размеров дефекта при УЗ дефектоскопии. Рассмотрены основные факторы, влияющие на точность, и пути коррекции погрешностей измерений при оценке размеров дефекта. Показано, что наибольший вклад в погрешности измерений вносит качество акустического контакта и предложены пути его стабилизации.

Блок коммутации УМК-1 Блок управления

Дук-66

Рисунок 11 – Структурная схема 11-канальной ИИС УЗ дефектоскопии

пустотелых прессованных профилей с тремя разнотолщинными полками

Рисунок 12 – Структурная схема одноканальной ИИС УЗ дефектоскопии плит

УМК-2 ДУК-66

к УЗП1 к УЗП3 к УЗП5

Рисунок 13 – Структурная схема 6-канальной ИИС УЗ дефектоскопии листов

Заключение

В работе получены следующие результаты:

- разработаны принципы построения быстродействующих и обладающих высокой точностью автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности;

- разработан метод повышения однородности структуры акустического поля прямоугольных пьезопластин, на основе которого впервые разработаны широколучевые УЗ преобразователи, позволившие увеличить шаг сканирования и быстродействие ИИС по сравнению с существующими в 3 раза;

- обоснована структурная схема построения многоканального УЗ дефектоскопа с аналитическим принципом разрешения неопределённости «дефект/помеха» при появлении сигналов в строб-импульсе зоны контроля, отличающийся повышенной частотой следования зондирующих импульсов и наличием устройства автоматического непрерывного слежения за исправностью всех электронно-акустических каналов, что обеспечивает возможность УЗ дефектоскопии изделий металлургической промышленности за один проход и увеличение её быстродействия в 4 раза;

- установлена возможность создания формирователя функции для автоматической временной регулировки чувствительности раздельно-совмещённого УЗ преобразователя, что позволило увеличить быстродействие ИИС в 2 раза и повысить её точность;

- установлены пути повышения помехозащищённости процесса УЗ дефектоскопии в цеховых условиях металлургического производства;

- приведены описания и основные технические возможности некоторых автоматизированных ИИС УЗ дефектоскопии изделий металлургической промышленности, нашедших применение в производстве;

- определены и проанализированы основные факторы, влияющие на точность результатов УЗ дефектоскопии, а также предложены пути коррекции погрешностей измерений при оценке размеров дефекта.

Основное содержание диссертации опубликовано в работах:

1. Пилуй В.А., Реутова Т.И. Экспериментальное исследование поля длинных пьезопреобразователей. – М:, Изд. АН СССР, Дефектоскопия, 1976, № 6, с. 112-115.

2 Барышев С.Е., Пилуй В.А., Смирнов В.А., Хохлов В.М. Ультразвуковой импульсный многоканальный дефектоскоп. Авт. свид. СССР № 441853.

3. Пилуй В.А. Ультразвуковой импульсный многоканальный дефектоскоп УИМД-1.– Киев:, Тезисы докладов VII Всесоюзной научно-технической конференции «Неразрушающий контроль материалов, изделий и сварных соединений», 1974.

4. Пилуй В.А. Помехозащищённый автоматический сигнализатор дефектов АСД-П. – М:, Изд. АН СССР, Дефектоскопия, 1974, № 3, с. 121-123.

5. Пилуй В.А. Индикатор исправности электронно-акустических трактов многоканального дефектоскопа. – М:, Изд. АН СССР, Дефектоскопия, 1977, № 5, с. 119-120.

6. Пилуй В.А. Блок управления сканированием БУС-1. – М:, Изд. АН СССР, Дефектоскопия, 1976, № 5, с. 137-138.

7. Пилуй В.А., Жуков В.Д., Смирнов В.А., Рыбачев Н.Т. Автоматизированная ультразвуковая установка «Сплав-ВМ» для контроля пустотелых прессованных профилей. – М:, Изд. АН СССР, Дефектоскопия, 1979, № 1, с. 40-44.

8. Пилуй В.А., Смирнов В.А. Устройство для ультразвукового автоматического контроля проката. Авт. свид. СССР № 528499. - Бюлл. изобр., 1976, № 34

9. Пилуй В.А. Блок управления сканированием БУС-2. - Дефектоскопия, 1978, № 1, с. 109-110.

10. Пилуй В.А. Использование широколучевого наклонного искателя для контроля листов нормальнымиля волнами. – М:, Изд. АН СССР, Дефектоскопия, 1982, № 9, с. 30-31.

11. Пилуй В.А. О влиянии ширины захвата раздельно-совмещённого искателя на выявляемость дефектов. – М:, Изд. АН СССР, Дефектоскопия, 1981, № 8, с. 108-109.

12. Пилуй В.А. Многоканальная ультразвуковая дефектоскопическая система «Луч-2» для автоматизированного контроля листов нормальными волнами. - Материалы VIII Всесоюзной научно-технической конференции «Неразрушающие физические методы и средства контроля», Кишинев, 1977, с. 220-221.

13. Пилуй В.А. Многоканальная дефектоскопическая система «Луч-5» для автоматизированного контроля плит. – М:, Изд. АН СССР, Дефектоскопия, 1980, № 1, с. 101-103.

14. Пилуй В.А. Система «Темп-1» для ультразвукового контроля крупногабаритных плит из алюминиевых сплавов. – М:, Изд. АН СССР, Дефектоскопия, 1979, № 5, с. 102-104.

15. Пилуй В.А. О выявлении несплошностей в основном металле объектов трубопроводного транспорта. – Самара:, III Международная научно-практическая конференция «Ашировские чтения», 2006, с. 259-261.

16. Барышев С.Е., Пилуй В.А., Сильченко О.О., Смирнов В.А. Функциональный автоматический сигнализатор дефектов АСД-Ф2. – М:, Изд. АН СССР, Дефектоскопия, 1972, № 1, с. 22-26.

17. Пилуй В.А., Хохлов В.М. Формирование выравнивающей функции для ВРЧ ультразвукового дефектоскопа. – Куйбышев:, Тезисы III Всесоюзной научно-технической конференции «Неразрушающие методы контроля качества материала, полуфабрикатов и деталей», 1975, с.18-19.

18. Барышев С.Е., Пилуй В.А., Жуков В.Д., Смирнов В.А., Зароченцев Н.И., Важенина Н.А. Ультразвуковая дефектоскопия прессованных пустотелых профилей. - Авиационные материалы, 1979, № 6, с. 8-12.

19. Пилуй В.А. Тиристорный счетчик с повышенным быстродействием. – М:, Изд. АН СССР, Приборы и техника эксперимента, 1976, № 2, с.69-70.

Личный вклад автора. В работах 1, 2, 7 и 8 автору принадлежит постановка и решение задач, а в 16, 17 и 18 – решение задач по разработке средств УЗ дефектоскопии изделий металлургической промышленности.

Разрешено к печати диссертационным советом Д 212.217.03 Протокол № 24 от 15 ноября 2007 г.

Формат 60х84 1/16. Усл. печ. л. 1. Тираж 100. Заказ № 863.

ГОУ ВПО “Самарский государственный технический университет”

Типография СамГТУ

443100, г. Самара, ул. Молодогвардейская, 244.