Исследование процессов охрупчивания низколегированных сталей при отпуске

На правах рукописи

САПУХИН ВАЛЕРИЙ АЛЕКСАНДРОВИЧ

ИССЛЕДОВАНИЕ ПРОЦЕССОВ ОХРУПЧИВАНИЯ НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ ПРИ ОТПУСКЕ

Специальность 05.16.01 – металловедение и

термическая обработка металлов

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Тюмень – 2002г.

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Тюменский государственный нефтегазовый университет».

Научные руководители: доктор технических наук,

профессор Устиновщиков Ю.И.

доктор технических наук,

профессор Ковенский И.М.

Официальные оппоненты: заслуженный деятель

науки и техники РФ,

доктор технических наук,

профессор Гуревич Ю.Г.

кандидат технических наук,

доцент Самылов В.А.

Ведущая организация: Институт проблем освоения

Севера СО РАН (г. Тюмень)

Защита состоится 19 декабря 2002г. в 10 час. на заседании диссертационного совета К 212.273.02 при Тюменском государственном нефтегазовом университете по адресу:

625000, г. Тюмень, ул. Володарского, 38, аудитория 217.

ФАКС (3452) 25-08-52

С диссертацией можно ознакомиться в библиотеке Тюменского государственного нефтегазового университета.

Автореферат разослан «____»___________2002 г.

Ученый секретарь

диссертационного совета,

кандидат технических наук, доцент И.А. Венедиктова

общая характеристика работы

Актуальность работы. Повышение надежности деталей машин в условиях Западной Сибири связано с применением материалов (прежде всего сталей), отвечающим этим условиям. Эффективное использование сталей возможно при знании явления охрупчивания, которое определяется температурой хрупкого перехода. Вследствие хрупких разрушений на нефтяных промыслах Западной Сибири частота отказов буровой техники в зимнее время увеличивается по сравнению с летним, более чем в два раза.

Явление охрупчивания, получившее название обратимой отпускной хрупкости, изучается давно. Однако нет единой точки зрения на природу отпускной хрупкости. Это связано, прежде всего, с недостатком данных о тонких изменениях структуры и характере перераспределения химических элементов в сталях при термической обработке. Применение современных физических методов исследования, таких как электронная спектроскопия для химического анализа (ЭСХА) и ядерный гамма-резонанс (ЯГР) наряду с классическими, позволяет раскрыть новые стороны явления отпускной хрупкости и разработать практические рекомендации по ее устранению. Изучению этих вопросов и посвящена данная работа.

Цель работы. С помощью современных методов исследования изучить структурные и фазовые превращения, обусловливающие развитие обратимой отпускной хрупкости легированных сталей, влияние режимов термической обработки и характер изменения свойств.

Для достижения этой цели решали задачи:

- Используя метод ЭСХА, выявить наличие сегрегаций фосфора и других элементов на границах зерен сталей после различных режимов отпуска, оценить количественные характеристики сегрегаций и их химические связи.

- Используя метод ЯГР, изучить перераспределение легирующих элементов в сталях при различных режимах отпуска в процессе карбидообразования.

- Установить механизм взаимного влияния процессов образования сегрегаций примесей и карбидообразования на охрупчивание сталей при отпуске.

- Разработать рекомендации по назначению режимов термической обработки, подавляющих обратимую отпускную хрупкость в сталях.

Научная новизна работы

- Выявлено повышенное содержание фосфора, кремния и хрома на границах зерен. Показано, что фосфор и кремний находятся в виде сегрегаций, а хром – в карбидах.

- Установлено, что содержание фосфора на границах зерен зависит

от температуры отпуска. С понижением температуры изотермического отпуска в интервале 650-450 оС содержание фосфора увеличивается, при этом охрупчивание усиливается.

- Установлен механизм совместного влияния сегрегаций примесей на границах зерен и карбидных частиц внутри зерна на охрупчивание сталей. Предложен критерий перехода сталей от вязкого к интеркристаллитному хрупкому разрушению.

Практическая ценность. Разработаны практические рекомендации по технологии термической обработки легированных сталей, которые позволяют избавиться от охрупчивания при отпуске и получить требуемые в зависимости от условий эксплуатации механические свойства.

Реализация результатов. Рекомендации по назначению режимов термической обработки стали 30ХГС прошли практическую апробацию в ОАО «Тюменские моторостроители» г. Тюмень.

Апробация работы. Основные положения диссертационной работы докладывались и обсуждались на Всесоюзной научно-технической конференции «Интеркристаллитная хрупкость стали и сплавов» (Ижевск, 1984 г.), на международной научно-технической конференции «Нефть и газ Западной Сибири» (Тюмень, 1996 г.), на региональной научно-технической конференции «Новые материалы и технологии в машиностроении» (Тюмень, 1997 г.), на международной конференции «Металлургия и оборудование» (Екатеринбург, 2001 г.), на научно-технической конференции «Машиностроительные технологии и материалы» (Тюмень, 2002 г.).

Публикации: по материалам диссертационной работы опубликовано 10 научных трудов.

Структура и объем диссертации. Диссертация состоит из введения, четырех глав, выводов, списка литературы, включающих наименования и содержит 110 страниц, 27 рисунков, 12 таблиц.

Основное содержание работы

Во введении обоснована актуальность темы диссертации в связи с необходимостью изучения процессов обратимой отпускной хрупкости сталей и использования для этой цели современных физических методов исследования.

В первой главе приведены литературные данные о гипотезах отпускной хрупкости, влиянии химического состава сталей и термической обработки на свойства, а также о методах исследований, используемых в различных работах.

Анализ литературных данных свидетельствует, что традиционные методы исследования не позволяют обнаружить локальных изменений по границам зерен. Только эмиссионный метод Оже-спектроскопии дает возможность определить повышенное содержание фосфора и легирующих элементов на границах зерен. При этом содержание фосфора превышает объемное в сотни раз, легирующих элементов – в десятки раз. Однако метод Оже-спектроскопии не позволяет определить, в каком состоянии находятся примеси: свободном или в виде химического соединения. В большинстве работ недостаточное внимание уделялось роли процессов карбидообразования на охрупчивание сталей. Таким образом, становится очевидной необходимость получения дополнительных сведений о природе структурных и фазовых превращений, протекающих в легированных сталях в процессе отпуска, вызывающего охрупчивание.

Во второй главе дается характеристика изучаемых сталей, их термическая обработка и описание методов исследования.

В качестве объектов изучения выбраны промышленные стали (табл. 1) так, чтобы количество и содержание легирующих элементов в них увеличивалось. Это позволяет сравнить степень охрупчивания сталей в зависимости от содержания легирующих элементов при одинаковых режимах отпуска.

Таблица 1

Химический состав исследуемых сталей

| Марка стали | Содержание элементов в % | ||||||||

| C | Si | Mn | Cr | Ni | W | Mo | P | S | |

| 45 | 0,46 | 0,26 | 0,68 | 0,10 | - | - | - | 0,046 | 0,032 |

| 40X | 0,37 | 0,27 | 0,71 | 0,94 | - | - | - | 0,032 | 0,028 |

| 30ХГС | 0,28 | 1,0 | 0,98 | 0,83 | - | - | - | 0,052 | 0,026 |

| 12Х2Н4А | 0,13 | 0,25 | 0,37 | 1,60 | 3,5 | - | - | 0,016 | 0,024 |

| 18Х2Н4ВА | 0,16 | 0,36 | 0,42 | 1,43 | 4,0 | 0,82 | 0,15 | 0,018 | 0,022 |

| Хр. 1 | 0,33 | 0,18 | 0,42 | 4,05 | - | - | - | 0,018 | 0,021 |

| Хр. 2 | 0,28 | 0,23 | 0,47 | 5,0 | - | - | - | 0,034 | 0,023 |

Кроме того, были выплавлены синтетические стали с повышенным содержанием хрома (Хр.1 и Хр.2) для изучения совместного влияния стадий карбидообразования и образования сегрегаций фосфора на охрупчивание после высокого отпуска различной продолжительности.

Закалку промышленных сталей проводили с температур, предусмотренных промышленной технологией термической обработки. Стали 30ХГС и 18Х2Н4ВА дополнительно подвергали высокотемпературной закалке с 1250 оС для получения крупного зерна. Стали Хр.1 и Хр.2 нагревали в соляной ванне до 1200 оС с выдержкой 4 часа, обеспечивающей полное растворение карбидов хрома, и подстуживали до 1150 оС 0,5 часа с целью исключения -феррита после закалки.

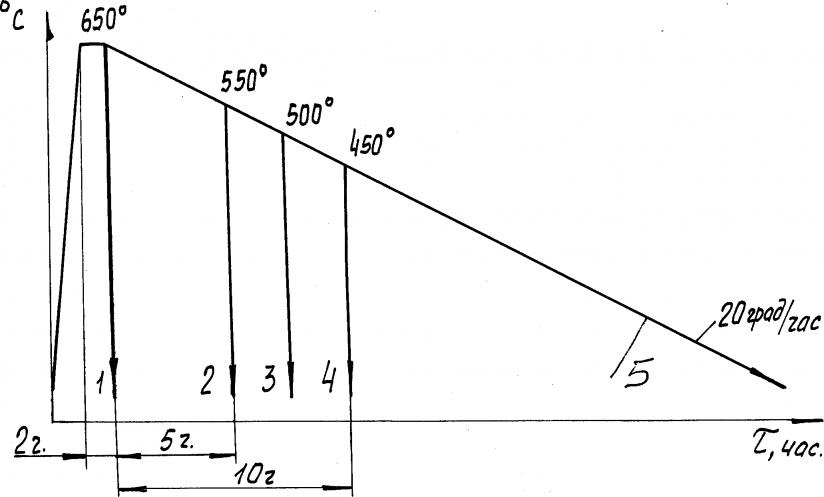

Отпуск промышленных сталей после низкотемпературной закалки, выполненный по режимам 1-7, приведен на рис. 1, а в табл. 2 даны режимы отпуска с длительными изотермическими выдержками и со ступенчатым режимом.

а) б)

Рис. 1. Схемы отпуска сталей 45, 40Х и 30ХГСА:

а) охлаждение со скоростью 20 град/час; б) изотермический отпуск

Таблица 2

Режимы отпуска сталей (низкотемпературная закалка)

| Марка стали | Условное обозначение режима отпуска | Режим отпуска |

| 45 | 12, 13 | 500 оС – 24 ч.; 650 оС – 2 ч. + 500 оС – 24 ч. |

| 1А, 1Б | 500 оС – 48 ч.; 650 оС – 2 ч. + 500 оС – 48 ч. | |

| 15 | 650 оС – 2 ч. + 530 оС – 4 ч. + 500 оС – 7 ч. + 475 оС – 7 ч. + 440 оС – 24 ч. + 400 оС – 10 ч. | |

| 40Х | 22, 23, 24 | 650 оС – 2 ч. + 530 оС – 4 ч.; 650 оС – 2 ч. + 530 оС – 24 ч.; 650 оС – 2 ч. + 530 оС – 48 ч. |

| 25 | 650 оС – 2 ч. + 530 оС – 4 ч. + 500 оС – 7 ч. + 475 оС – 7 ч. + 440 оС – 24 ч. + 400 оС – 10 ч. | |

| 30ХГС | 35 | 650 оС – 2 ч., ступ. охлаждение по реж. 25 |

| 36, 37 | 650 оС – 2 ч. + 530 оС – 150 ч.; 530 оС – 150 ч. | |

| 12Х2Н4А | 45, 46 | 650 оС – 2 ч. + 530 оС – 250 ч.; 530 оС – 250 ч. |

| 18Х2Н4ВА | 55 | 650 оС – 2 ч. + 530 оС – 500 ч. |

| 56 | 530 оС – 500 ч. |

Режимы отпуска сталей 30ХГС и 18Х2Н4ВА после высокотемпературной закалки приведены в табл. 3.

Отпуск хромистых сталей проводили при температуре 600 оС. Чтобы зафиксировать в стали различные стадии карбидообразования, образцы (по 3 на каждую точку) извлекались из печи каждые 15 минут и охлаждались в воде.

Определение температуры хрупкого перехода осуществляли по сериальным кривым ударной вязкости стандартных образцов. Шаг температуры испытаний составлял 20 оС. За критическую температуру принимали такую, когда ударная вязкость понижалась в два раза по сравнению с максимальной для исследуемого режима отпуска.

Таблица 3

Режимы отпуска сталей 30ХГС и 18Х2Н4ВА (закалка 1250 оС)

| Марка стали | Условное обозначение режима отпуска | Режим отпуска |

| 30ХГС | В1 | 650 оС – 2 ч. |

| В2, В3 | 650 оС – 2 ч. + 500 оС – 4,24 ч. | |

| В4, В5 | 500 оС – 6,24 ч. | |

| В6 | 650 оС – 2,5 ч. + 530 оС – 5 ч. + 500 оС – 12 ч. + 475 оС – 12 ч. + 450 оС – 12 ч. | |

| 18Х2Н4ВА | В51 | 650 оС – 2,5 ч. |

| В55 | 650 оС – 2,5 ч. + 530 оС – 5 ч. + 500 оС – 12 ч. + 475 оС – 12 ч. + 450 оС – 12 ч. |

Степень охрупчивания сталей оченивалось по сдвигу (Т) температуры вязко-хрупкого перехода (Тк) и характеру излома. За начало отсчета принималось значение Тк у образцов, прошедших отпуск по режимам 1 и В1 (рис.1, табл.3 ) и такое состояние образцов определялось как вязкое. Хрупкое состояние образцов получали после отпуска по режимам 2-7 (рис.1) и по режимам, приведённых в табл.2 и табл.3 (кроме В1).

Испытания на растяжение проводили на стандартных цилиндрических образцах диаметром рабочей части 5,0 мм и расчетной длиной 25 мм. Образцы испытывали при комнатной температуре и температуре жидкого азота. Твердость после закалки измеряли на приборе Роквелла, а после отпуска на приборах Бринелля и Виккерса.

Рентгеноструктурный анализ карбидных осадков, прецизионные измерения параметра решетки по линии (310) и микроискажения кристаллической решетки (![]() ) выполняли на рентгеновском дифрактометре ДРОН-2,0 с использованием монохромаризированного СоК-излучения. В тех случаях, когда в хромистых сталях с помощью рентгенографического анализа не удавалось идентифицировать возможные карбидные фазы, проводили электронографический анализ карбидных осадков в электронном микроскопе УЭМВ-100К. Для оценки характера разрушения проводили фрактографический анализ изломов при 12-кратном увеличении на бинокулярном микроскопе МБС-1 и на растровом электронном микроскопе РЭММА-202, а также методом экстракционных угольных реплик на приборе УЭМВ-100К.

) выполняли на рентгеновском дифрактометре ДРОН-2,0 с использованием монохромаризированного СоК-излучения. В тех случаях, когда в хромистых сталях с помощью рентгенографического анализа не удавалось идентифицировать возможные карбидные фазы, проводили электронографический анализ карбидных осадков в электронном микроскопе УЭМВ-100К. Для оценки характера разрушения проводили фрактографический анализ изломов при 12-кратном увеличении на бинокулярном микроскопе МБС-1 и на растровом электронном микроскопе РЭММА-202, а также методом экстракционных угольных реплик на приборе УЭМВ-100К.

Исследование влияния закалки и последующего отпуска на процессы перераспределения атомов замещения (Cr, Si, Mn) и внедрения (С) проводили методом ЯГР на мессбауэровском спектрометре электродинамического типа ЯГРС-4 (источник - Со57 в палладиевой матрице). Образцами для исследований служили фольги толщиной 25-30 мкм и карбидный порошок, нанесенный слоем 25-30 мкм на полиэтиленовую клейкую пленку. Для изучения химического состава межзеренных изломов использовали метод рентгеновской электронной спектроскопии (ЭСХА). Исследования проводили на электронном магнитном спектрометре конструкции ИФМ УрО РАН. Образцами служили изломы сталей 30ХГС, Хр.1 и Хр.2. Разрушение образцов проводили на воздухе с предварительным охлаждением от комнатной температуры до температуры жидкого азота. После разрушения образцы немедленно помещали в камеру спектрометра. Спектры снимали при температуре +150 оС, нагрев производили с целью очистки образца от углеводородов и кислорода, адсорбированных на поверхности излома. Снимали электронные спектры фосфора (Р2р), кремния (Si2p), хрома (Cr2p3/2), марганца (Mn2p3/2), железа (Fe2p3/2), углерода (ClS) и кислорода (OlS).

В третьей главе рассмотрено влияние режимов отпуска на физико-механические свойства сталей, характер структурных превращений, перераспределение легирующих и примесных элементов и их химические связи.

Оценка степени охрупчивания промышленных сталей показала, что скорость охлаждения после отпуска 650 оС и дополнительный отпуск в интервале 550-450 оС существенно изменяют температуру хрупкого перехода (Тк). Сравнение Тк после различных режимов отпуска стали 45 (табл. 4) выявило небольшое повышение Тк от режима 1 к режиму 7. Несколько большее повышение на 30-35 оС происходит при увеличении длительности изотермической выдержки при 500 оС до 24 и 48 часов (режимы 1А, 1Б, 12, 13) и максимальное 45 оС при ступенчатом охлаждении в интервале 530-400 оС - 50 часов (режим 15).

Явно прослеживается наличие признаков отпускной хрупкости у стали 45. При одинаковых режимах отпуска (режимы 2-7) у сталей 45, 40Х и 30ХГСА идет усиление охрупчивания от стали 45 к сталям 40Х и 30ХГС. Температура хрупкого перехода заметно повышается у стали 30ХГС после длительных изотермических выдержек (150 часов) и находится в области значительных положительных температур.

Таблица 4

Температура хрупкого перехода Тк и ее изменение Тк после низкотемпературной закалки и отпуска промышленных сталей

| Марка стали | Режим (схема) отпуска | Ткр, оС | Тк, оС | Твердость, НВ | Размер зерен аустенита, мкм |

| 45 | 1, 2, 3, 4 | -100 | 0 | 216 | 22 |

| 5 | -90 | 10 | 216 | ||

| 6, 7 | -75 | 25 | 210 | ||

| 1А, 12 | -70 | 30 | 256 | ||

| 1Б, 13 | -65 | 35 | 208 | ||

| 15 | -55 | 45 | 201 | ||

| 40Х | 1 | -90 | 0 | 226 | 22 |

| 2 | -70 | 20 | 226 | ||

| 3, 4 | -60 | 30 | 216 | ||

| 6, 7, 22 | -50 | 40 | 212 | ||

| 23, 24 | -30 | 60 | 205 | ||

| 25 | -15 | 75 | 205 | ||

| 30ХГС | 1 | -80 | 0 | 262 | 24 |

| 2 | -30 | 50 | 262 | ||

| 3, 6, 7 | -20 | 60 | 254 | ||

| 4 | 0 | 80 | 254 | ||

| 5 | +5 | 85 | 241 | ||

| 35 | +40 | 120 | 234 | ||

| 36 | +90 | 170 | 210 | ||

| 37 | +110 | 190 | 274 | ||

| 12Х2Н4А | 41 | -140 | 0 | 214 | 18 |

| 45 | 0 | 140 | 207 | ||

| 46 | 0 | 140 | 238 | ||

| 18Х2Н4ВА | 51 | -80 | 0 | 280 | 45 |

| 55 | +100 | 180 | 270 | ||

| 56 | +130 | 210 | 302 |

Сериальные испытания образцов из стали 30ХГС (табл. 5), подвергнутых высокотемпературной закалке и отпуску 650 оС – 2 часа с быстрым охлаждением (режим В1), обеспечивающим вязкое состояние, показали, что температура хрупкого перехода возрастает незначительно по сравнению с температурой хрупкого перехода образцов после низкотемпературной закалки и такого же отпуска (режим 1), хотя после высокотемпературной обработки величина аустенитного зерна ( 120 мкм) в несколько раз больше, чем после закалки с низких температур. В то же время склонность к охрупчиванию образцов с крупным зерном заметно выше, чем у образцов с мелким зерном.

Таблица 5

Температура хрупкого перехода Тк и ее изменение Тк

стали 30ХГС после высокотемпературной закалки 1250 оС и отпуска

| Режим отпуска, условное обозначение режима отпуска | Температура хрупкого перехода Тк, оС | HV | Сдвиг температуры хрупкого перехода Тк, оС | Доля межзеренного разрушения, % |

| 650 оС – 4 ч., охл. в воде, В1 | -40 | 240 | 0 | 30 |

| 650 оС – 2 ч. + 500 оС – 4 ч., охл. в воде, В2 | +60 | 236 | 100 | 75 |

| 650 оС – 2 ч. + 500 оС – 24 ч., охл. в воде, В3 | +100 | 217 | 140 | 75 |

| 500 оС – 4 ч., охл. в воде, В4 | +80 | 330 | 100 | 85 |

| 500 оС – 24 ч., охл. в воде, В5 | +100 | 302 | 140 | 85 |

Образцы после отпуска 500 оС продолжительностью 4 и 24 часа (режим В4 и В5) при всех положительных температурах обладают меньшей ударной вязкостью, большей твердостью и более высокой степенью охрупчивания по сравнению с образцами, прошедшими отпуск по режимам В2, В3. Подобные результаты получены после испытания образцов из стали 18Х2Н4ВА.

Исследование хрупких изломов показало, что у крупнозернистых образцов наблюдается смешанный характер разрушения: транскристаллитный и интеркристаллитный, причем доля интеркристаллитного разрушения увеличивается по мере охрупчивания сталей. Хрупкие изломы мелкозернистых образцов имеют транскристаллитный характер для вязкого состояния и смешанный для хрупкого.

Анализ результатов сериальных испытаний промышленных сталей позволяет сделать следующие выводы:

- Температура хрупкого перехода повышается с увеличением длительности отпуска в интервале 550-450 оС.

- Склонность к охрупчиванию при одинаковых режимах отпуска усиливается от углеродистой стали 45 к легированным сталям 40Х и 30ХГС.

- Образцы после отпуска 530-500 оС имеют при положительных температурах испытания меньшую ударную вязкость и повышенную твердость по сравнению с охрупченными образцами после отпуска 650 оС и изотермическими выдержками при 530-500 оС, таким же по длительности, как и при отпуске 530-500 оС.

- Образцы после отпуска 530 - 500 оС не достигают максимальных значений ударной вязкости вязких образцов даже при температурах испытаний +180 оС и +240 оС.

- Величина зерна мало сказывается на характере кривых ударной вязкости вязких образцов, но заметно влияет на степень охрупчивания, которая больше у крупнозернистых образцов.

- Температура хрупкого перехода у крупнозернистых образцов выше, чем у мелкозернистых.

- Ступенчатое охлаждение после высокого отпуска 650 оС (режимы 15,25,35) приводит к большему охрупчиванию, чем отпуск по режимам 2-7 (рис.1, табл.2).

Испытания на растяжение стали 30ХГС (закалка-890 оС) показали, что вязкие (режим отпуска 1) и хрупкие образцы (режим отпуска 35) при +20 оС разрушаются со значительной пластической деформацией с образованием шейки. При –180 оС образцы, обработанные по режиму 1, разрушаются с образованием шейки, образцы режима 35 разрушаются без образования шейки, хрупко. Характер разрушения образцов после закалки от 1250 оС (табл. 6) такой же, как и после закалки от 890 оС. Вязкие образцы после отпуска 650 оС (режим В1) имеют несколько большую прочность (в) при +20 и –180 оС, чем хрупкие. При -180 оС возрастает разница между значениями в вязких и хрупких образцов. Это, по всей видимости, связано с тем, что разрушение вязких образцов происходит с пластической деформацией, а у хрупких образцов разрушение идет без пластической деформации и имеет большей частью интеркристаллитный характер. Прочность границ зерен понижается с увеличением времени изотермической выдержки после 650 ос (режим В2. В3) или времени отпуска 500 оС (режим В4, В5).

Таблица 6

Результаты испытаний на растяжение образцов из стали

30ХГС (закалка-1250 оС) после различных режимов отпуска

| Обозначение режима отпуска | Температура испытания, оС | Твердость HV | Предел текучести т, МПа | Предел прочности в, МПа | Вид разрушения |

| В1 | +20 | 240 | 643 | 810 | Вязкий |

| -180 | 1216 | Вязкий | |||

| В2 | +20 | 236 | 640 | 804 | Вязкий |

| -180 | 1186 | Хрупк., межзеренный (45-50 %) | |||

| В3 | +20 | 217 | 632 | 790 | Вязкий |

| -180 | 1118 | Хрупк., межзеренный (70 %) | |||

| В4 | +20 | 330 | 715 | 942 | Вязкий |

| -180 | 1864 | Хрупк., межзеренный (80 %) | |||

| В5 | +20 | 302 | 691 | 897 | Вязкий |

| -180 | 1645 | Хрупк., межзеренный (90 %) |

Для объяснения характера изменений механических свойств проведены структурные исследования сталей.

| Рис. 2. Механические свойства и размеры карбидов в зависимости от длительности отпуска (600°С) стали с 0,33 % C и 4,05 % Cr, закаленной с 1200°С – 4 часа. |

На рис.2 приведены результаты рентгеноструктурного, фазового, электронно-микроскопического анализов и механических испытаний стали Хр.1 после закалки с 1200 оС и отпуска 600 оС. Видно, что тип и размеры карбидов и механические характеристики изменяются в зависимости от продолжительности отпуска. В начале отпуска выделяется только цементит. На рентгенограммах наибольшая интенсивность линии цементита наблюдается после 0,75 часа отпуска. При дальнейшем увеличении длительности отпуска цементитные частицы начинают уменьшаться, о чем свидетельствует уширение рентгеновских линий и понижение их интенсивности. Через 1,25 часа происходит растворение цементита и образование смешанных зон атомов хрома и углерода. При этом значение ударной вязкости равняется 76 Дж/см2. После 2-х часов отпуска цементит рентгеновским методом не обнаруживается. С помощью электронографии через 2,25 часа отпуска удается выявить в карбидном осадке тонкодисперсные карбиды хрома М7С3. Электронно-микроскопический анализ тонких фольг также свидетельствует о выделении когерентных с матрицей мельчайших частиц М7С3. Ударная вязкость снижается до 28 Дж/см2.

После 3-х часов отпуска ударная вязкость возрастает до 40 Дж/см2. После 5,5 часов отпуска карбиды укрупняются и начинают терять когерентность с матрицей. В это время ударная вязкость понижается до мини-

мума. Когда обособление карбидов Cr7С3 заканчивается, т.е. между карбидами и матрицей образуется некогерентная граница раздела, ударная вязкость возрастает до 64 Дж/см2.

Как показывают фрактографические исследования изломов, в обоих случаях, на стадиях снижения ударной вязкости, наблюдается большей частью интеркристаллитный характер разрушения. Объяснить это только одним упрочнением матрицы вряд ли возможно.

Дальнейшие исследования промышленных и хромистых сталей были выполнены методом ЭСХА для определения влияния примесей на охрупчивание сталей.

На рис. 3 представлены спектры Р2р элементарного фосфора; сплавов железа с 5 и 15 % фосфора, излома стали 30ХГС и стали Хр.1. Сталь 30ХГС была подвергнута отпуску 650 оС, затем 500 оС – 4 часа, хромистая сталь отпускалась при 600 оС – 2,25 часа.

Р2р линия элементарного фосфора имеет пик высокой интенсивности с положением 134,4 эВ, что свидетельствует об окислении красного фосфора. Линии Р2р сплавов Fe-P (рис. 3, б. в) имеют по два максимума 134,4 и 130,1 эВ.

Окисление поверхности сплавов приводит к связи фосфора, находящегося в -твердом растворе, с кислородом. Низкоэнергетический максимум свидетельствует о наличии фосфора, не связанного с кислородом. Фосфор, не участвующий в связи с кислородом, находится в сплавах как в -твердом растворе, так и в виде химического соединения Fe3P. Микроструктура сплавов после быстрого охлаждения из жидкого состояния представляет собой однородную смесь -твердого раствора фосфора в железе и фосфида. Так как низкоэнергетический максимум не разрешен, то, очевидно, разность энергий связи Р2р уровня фосфора, находящегося в твердом растворе и в фосфидах, составляет приблизительно 1эВ. Линия Р2р изломов стали 30ХГС и хромистой стали идентична линиям сплавов. Положение максимумов и расстояние между ними соответствует максимумам линий красного фосфора и сплавов.

Присутствие высокоэнергетического пика в спектре излома можно интерпретировать как наличие на поверхности излома равновесных сегрегаций фосфора. Присутствие низкоэнергетического пика в спектре Р2р излома допускает двоякое толкование: либо при высокой концентрации фосфора на границах зерен образуется фосфид железа, либо свободный фосфор, находящийся в виде сегрегаций на поверхности излома, окисляется не полностью. Чтобы выяснить происхождение низкоэнергетического спектра, образец выдерживали в камере спектрометра два часа при 400 оС и давлении 1 атм. Линия Р2р образца после нагрева и выдержки имела уже один высокоэнергетический максимум (рис. 3, е), относящийся к связанному с кислородом фосфору. Нагрев образца приводит к более активному окислению поверхности излома. Свободный фосфор окисляется полностью: низкоэнергетический максимум Р2р линии исчезает. Следовательно, фосфор на границах зерен до окисления находится не в химической связи, а в свободном состоянии в виде сегрегаций.

P2p Si2p Cr2p3/2

Рис. 3. Спектры ЭСХА чистых элементов и сплавов

интеркристаллитных изломов стали 30ХГС и стали хр. 1

| Спектр Р2р | Спектр Si2p | Спектр Cr2p3/2 |

| а) порошок красного фосфора; б) сплав Fe-15 % Р; в) сплав Fe-5 % Р; г) сталь 30ХГС; д) излом хромистой стали; е) хромистая сталь после нагрева до 400 оС в камере спектрометра, р = 1 атм | а) элементарный кремний; б) сплав Fe-14 % Si; в) сплав Fe-5 % Si; г) излом стали 30ХГС; д) хромистая сталь | а) элементарный хром; б) сплав Fe-8 % Cr; в) излом хромистой стали; г) излом стали 30ХГС; д) карбид хрома |

Появление одиночного пика линии Р2р, соответствующего фосфору, связанному с кислородом, свидетельствует о полном окислении фосфора. Поскольку Fe3P являются устойчивыми соединениями, то образование новых связей в условиях эксперимента было маловероятно. В том, что фосфор не находится в химической связи с хромом или марганцем, можно убедиться, изучая химические сдвиги спектров Cr2p3/2 и Mnp3/2. Как видно из табл. 7, во всех образцах, имеющих межзеренный излом, обнаружены сегрегации фосфора. Содержание фосфора на поверхностях, нормированное к доле межзеренного излома, превышает содержание его в объеме в 120-155 раз для хромистой стали и в 75-150 раз для стали 30ХГС. В хромистых сталях Хр.1 и Хр.2 количество сегрегированного фосфора на поверхностях излома оказывается практически одинаковым независимо от времени отпуска при 600 оС. Понижение температуры окончательного отпуска от 650 до 450 оС приводит к повышению концентрации сегрегированного фосфора с 3,8 до 10 %.

Исследование спектра кремния позволило выявить наличие этого элемента в изломах сталей 30ХГС и хромистой. Линия Si2p расщеплена на две хорошо разрешенных линии, расстояние между которыми равно 3,5 эВ (рис. 3). Левый высокоэнергетический пик соответствует кремнию, химически связанному с кислородом, а правый низкоэнергетический пик – кремнию, находящемуся в -твердом растворе железа. Наличие высокоэнергетического максимума на экспериментальных спектрах можно рассматривать как свидетельство присутствия кремния на границах зерен в свободном состоянии в предположении, что окисление произошло при разрушении образца на воздухе. Содержание кремния в изломах сталей превышает объемное в 10-13 раз.

Сдвиг линии Cr2p3/2 исследуемых изломов сталей определяли по линии, полученной с образцов элементарного хрома, сплава железо-хром (8 % хрома) и экстрагированного из сталей карбидного осадка. На рис. 3 приведены линии Cr2p3/2 этих образцов. Видно, что линии элементарного хрома и сплава железо-хром смещены по отношению к линии карбида на 2,0 эВ в сторону большей энергии связи. Более высокое энергетическое положение линии хрома можно объяснить тем, что образцы чистого хрома и сплава хрома с железом имеют окисную пленку. Линии хрома, полученные с поверхности изломов, совпадают по положению с линией карбидного осадка, свидетельствуя, что хром на поверхности изломов связан в карбиды. Как видно из табл. 7, в межзеренных изломах сталей обнаружено повышенное содержание хрома и марганца. При исследовании химического сдвига линий хрома и марганца было выявлено, что хром и марганец находятся в связи с углеродом, т.е. связаны в карбиды.

Таким образом, исследования методом ЭСХА показали что зернограничные сегрегации фосфора превышает объемное в сотни раз и кремния в десятки раз, уровень сегрегаций фосфора и кремния возрастает при увеличение времени выдержек в интервале 650-450 оС и при понижении температур выдержек в этом интервале.

Таблица 7

Режимы отпуска сталей, содержание элементов в межзеренных изломах и их химические связи

| Сталь, режим закалки | Режим отпуска | Карбидная фаза | KCU при Т=20°С, Дж/см2 | HV | % меж- зерен. излома при темп. оС | Содержание элементов в межзеренном изломе, химические связи | ||||||||||||||||

| Фосфор | Кремний | Хром | Углерод | Марганец | ||||||||||||||||||

| % | P-O | Fe-P | % | Si-O | Fe-Si | % | Cr-O | Cr-C | M-C | C-H | % | Mn-O | Mn-C | |||||||||

| Хромистая сталь 1, закалка 1200°С, 4 часа | 600° С, 1,25 час. | 76 | 270 | -180°, 70% | 2,85 | + | + | 8,5 | + | - | 8,0 | - | + | + | + | Не обнар. | 155 | |||||

| 600° С, 2,25 час. | 28 | 305 | -180°, 95% | 2,75 | + | + | 9,5 | + | + | 8,0 | - | + | + | + | Не обнар. | 150 | ||||||

| 600° С, 4,5 час. | 40 | 273 | -180°, 85% | 2,75 | + | + | 8,8 | + | - | 6,5 | - | + | + | + | следы | 150 | ||||||

| 550° С, 7 час. | 64 | 272 | -180°, 90% | 2,6 | + | - | 8,3 | + | - | 7,0 | - | + | + | + | следы | 140 | ||||||

| Хромистая сталь 2, закалка 1200°С, 4 часа | 600° С, 1 час. | | 15 | 285 | -180°, 98% | 4,0 | + | + | 11,0 | + | + | 5,0 | + | - | - | + | Не обнар. | 120 | ||||

| Нагрев в камере 400о С | 4,0 | + | - | 11,0 | + | - | 18,0 | + | - | - | + | Не обнар. | 120 | |||||||||

| Сталь 30ХГС, закалка 1250оС, 2-4 часа | 500° С, 4 час. | 40 | 330 | +20°, 85% | 5,0 | + | + | 13,0 | + | + | 10,0 | - | + | + | + | 3,0 | - | + | 95 | |||

| 650° С, 2 ч. +500° С, 4 час. | | 62 | 236 | -60°, 95% | 5,0 | + | - | 12,0 | + | - | 3,0 | - | + | + | + | 3,0 | - | + | 95 | |||

| 650° С, 4 час. | 209 | 240 | -80°, 40% | 3,8 | + | - | 10,0 | + | - | нет | + | + | Не обнар. | 75 | ||||||||

Примечание: P-O; Si-O; Cr-O – связи элементов с кислородом, Fe-P; Fe-Si – связи элементов с железом; Cr-C; Mn-C – связи элементов с углеродом; P, Si – химически не связанные элементы <<+>> <<–>> - означает наличие или отсутствие указанных связей

В четвертой главе обсуждается влияние различных факторов на охрупчивание сталей. На основе экспериментальных результатов предлагается модель совместного влияния процессов карбидообразования и равновесных сегрегаций на отпускную хрупкость. При этом предложен подход к интеркристаллитному разрушению с позиции механики разрушения с использованием критерия разрушения.

Механические испытания стали 30ХГС и хромистых сталей показали, что температура вязко - хрупкого перехода, ударная вязкость при комнатной температуре и доля межзеренного излома изменяются по времени и температуре отпуска. Во многом эти изменения обусловлены процессами карбидообразования. Известно, что при высокой дисперсности выделяющихся фаз (например, карбидов M7С3 на стадии своего зарождения) затрудняется движение дислокаций. Когда в процессе отпуска карбидная фаза коагулирует, они перестают быть эффективными упрочнителями стали – происходит разупрочнение зерна. Например, в стали Хр. 1(см. табл.7) после выдержки 1,25 часа при 600 оС, когда зафиксирован цементит, ударная вязкость при комнатной температуре равна 76 Дж/см2 и доля межзеренного разрушения при –180 оС составляет 70 %. После выдержки 2,25 часа, когда образовались тонкодисперсные карбиды Cr7C3, ударная вязкость при комнатной температуре составляет 28 Дж/см2, а доля межзеренного излома – 95 %. Выдержка 4,5 часа приводит к некоторой коагуляции карбидов Cr7C3, в результате чего ударная вязкость достигает 40 Дж/см2, а доля межзеренного разрушения уменьшается на 15 %. Адсорбционное понижение прочности границ, в которых во время изотермического отпуска адсорбируется основная часть имеющегося в стали фосфора, постепенно усугубляется по мере увеличения концентрации фосфора в границах. Данные ЭСХА для хромистой стали 1 показывают, что содержание фосфора на межзеренной поверхности остается постоянным для всех выдержек при температуре 600 оС (2,8 %). Как видно на рис. 2 и в табл. 7, для стали Хр.1 при изотермической выдержке 600 оС – 2,25 часа в процессе карбидообразования происходит упрочнение зерна дисперсными карбидами, тогда как величина сегрегаций фосфора и кремния остаётся постоянной, и, следовательно, остаётся постоянной прочность сцепления между зернами. В результате, процент межзеренного излома изменялся в зависимости от состояния внутренних объемов зерен.

Таким образом, увеличение прочности зерна хромистой стали при постоянной величине сегрегаций примесей сопровождается возрастанием доли межзеренного разрушения.

В стали 30ХГС после отпуска при 650 оС и дополнительной изотермической выдержки при 500 оС наблюдается почти полный межзеренный излом (табл. 7). При этом твердость после дополнительной выдержки почти не снижается. В этом случае хрупкость определяется в основном увеличением количества сегрегаций фосфора и кремния по границам, которые после дополнительного отпуска при 500 оС возрастают почти в два раза. Увеличение концентрации фосфора и кремния на границах при неизменной прочности зерна приводит к возрастанию процента межзеренного излома.

Таким образом, возникновение межзеренного разрушения, скорее всего, зависит от соотношения прочности зерен и границ зерен. Проявление охрупчивания связано с уменьшением способности стали сопротивляться развитию трещины. Развитие трещины будет зависеть от состояния материала зерен и границ зерен. В вершине трещины возникают напряжения, которые могут релаксировать либо путем пластического течения в зернах, либо путем развития интеркристаллитных трещин. В случае обогащения границ зерен фосфором и кремнием создаются благоприятные условия для хрупкого разрушения по границам.

Карбиды, выделившиеся в границах зерен, всегда полностью некогерентны с матрицей, в то же время сегрегации вредных примесей присутствуют преимущественно в тех границах раздела, которые наиболее разориентированы, т.е. большеугловые границы. Есть основания отнести к таковым и границы раздела между зернограничными карбидами и аустенитными зернами. Действительно, на поверхности зернограничных карбидов, как и в границах между аустенитными зернами, в процессе отпуска формируются сегрегации вредных примесей, ослабляется сцепление между зернами, особенно в местах присутствия зернограничных карбидов. Поэтому в разрушении, контролируемом распространением трещин по границам, зернограничные карбиды размером dк играют роль подготовленных к раскрытию микротрещин. В этом случае деформация, предшествующая распространению трещины по границам, отсутствует, т.е. 0 = 0. Тогда напряжение интеркристаллитного разрушения f может быть определено в виде f = kfdk1/2, при квазихрупком разрушении kf = (EWэф)1/2, где Wэф – эффективная поверхностная энергия межзеренного разрушения, которая на два-четыре порядка превосходит истинную поверхностную энергию WА и в определенных интервалах изменения параметров может быть ей пропорциональна.

При переходе от вязкого по зерну к интеркристаллитному хрупкому разрушению должно соблюдаться условие f < S (1), если S < T (2), где S – напряжение течения, определяемое эмпирическим уравнением Холла-Петча; T – напряжение транскристаллитного хрупкого разрушения, определяемое уравнением, выведенным Петчем. При подстановке в условие 2 значений f и S, принимая n = dk/d – отношение размера карбида в границе зерна к размеру аустенитного зерна, получили выражение

![]()

(3),

(3),

используя которое, можно объяснить переход от вязкого к интеркристаллитному хрупкому разрушению.

Величина kу в выражении (3) является константой и не оказывает непосредственного влияния на оценку условий перехода от вязкого разрушения к хрупкому интеркристаллитному.

Согласно (3), на переход сталей от вязкого по зерну к квазихрупкому разрушению по границам решающее влияние может оказывать уменьшение эффективной поверхностной энергии образования межзеренных трещин Wэф за счет увеличения сегрегаций фосфора по границам, либо увеличение сопротивления движению дислокаций внутри зерна 0 при неизменной величине зерна.

На величины Wэф и 0 существенно влияет температура отпуска. Чем она ниже, тем более дисперсны выделяющиеся карбидные частицы внутри зерна, а, следственно, тем выше 0 и, согласно (3), реализуется интеркристаллитное хрупкое разрушение.

Как показано в табл. 7, величина сегрегаций фосфора возрастает при понижении температуры отпуска от 650 до 450 оС. Величина истинной поверхностной энергии образования межзеренных трещин WА определяется количеством сегрегированных примесей в границах зерен.

При температуре отпуска 500 оС стали 30ХГСА происходит максимальное обогащение границ фосфором, что соответствует минимальной WА, а, следовательно, Wэф. Условие 3 выполняется, наблюдается межзеренное разрушение.

В хромистых сталях величина сегрегаций фосфора при постоянной температуре отпуска изменяется незначительно, в то время, как прочность тела зерна может уменьшаться или возрастать в зависимости от структурного состояния стали.

При высокой дисперсности выделяющихся фаз и при больших полях внутренних напряжений в решетки -Fe движение дислокаций оказывается затрудненным, 0 возрастает настолько, что при неизменной величине Wэф начинает выполняться соотношение (3), и характер разрушения изменяется от вязкого по зерну к хрупкому по границам. Когда с увеличением длительности отпуска карбидные фазы коагулируют, происходит разупорядочение внутренних объемов зерен, и условие (3) не выполняется – разрушение протекает вязко по телу зерна.

Результаты исследования охрупчивания сталей позволили предложить режим термической обработки корпуса трубного эливатора из стали 30ХГСЛ ОАО «Тюменские моторостроители», который заключается в замене полной закалки на неполную из межкритического интервала температур (810-820 оС) с последующим отпуском при 600 оС – 3 час (вместо 670 оС – 4 час). Такой режим позволил получить более высокое значение прочностных характеристик без снижения ударной вязкости: 0.2 = 680 МПа, в = 850 Мпа, HB = 285, KCU = 45-50 Дж/см2. вместо: 0.2 = 600 МПа, в = 800 МПа, HB = 235, KCU = 40 Дж/см2, по прежней технологии.

ВЫВОДЫ

- Установлено, что после отпуска 650-450°С низколегированных закаленных сталей фосфор и кремний находятся на границах зерен в виде сегрегаций, а хром входит в состав карбидов.

- Степень охрупчивания коррелирует с количеством равновесных сегрегаций фосфора и кремния на границах зерен. С увеличением сегрегаций этих элиментов охрупчивание усиливается. Охрупчивание следует рассматривать как результат неблагоприятного соотношения прочности ослабленных сегрегациями фосфора границ зерен и упрочненных высокодисперсными карбидами объёмов зёрен.

- Установлено, что степень охрупчивания сталей усиливается с увеличением длительности и с понижением температуры изотермических выдержек. При каждой температуре выдержки наступает максимальное охрупчивание, после которого снижение температуры хрупкого перехода не наблюдается, и чем выше температура выдержки, тем быстрее достигается максимум.

- Показано, что сталь 45 после высокого отпуска определенного режима имеет признаки обратимой отпускной хрупкости, т.е. температура хрупкого перехода повышается с увеличением длительности пребывания стали в интервале температур 550-450 оС степень охрупчивания усиливается от стали 45 к сталям 40Х и 30ХГСА при одинаковых режимах отпуска.

- Предложен критерий перехода сталей от вязкого к интеркристаллитному хрупкому разрушению на основе уравнений Холла-Петча.

- Предложен режим термообработки, исключающий влияние охрупчивания на механические свойства сталей.

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ ОПУБЛИКОВАНО В РАБОТАХ:

- Сапухин В.А., Тютёва Н.Д. Мессбауэровские исследования превращений, сопутствующих охрупчиванию сталей при отпуске// Прикладная механика. –Тюмень: Труды ТИИ, 1975, вып. 45, С. 123-126.

- Сапухин В.А., Юрчиков Е.Е. Исследование отпуска стали 30ХГСА// Депонированная Р.Ж. Металлургия, 1976. - №8. - С. 1671

- Устиновщиков Ю.И., Шабанова И.Н., Сапухин В.А., Трапезников В.А. Охрупчивание легированных сталей при отпуске// Физика металлов и металловедение, 1977.- т.44 - вып. 2-С. 336-344.

- Устиновщиков Ю.И., Сапухин В.А. Критерий перехода сталей от вязкого к интеркристаллитному хрупкому разрушению// Проблемы прочности, 1981.- № 7.- С. 93-98.

- Устиновщиков Ю.И., Сапухин В.А. Критерий перехода сталей от вязкого к интеркристаллитному хрупкому разрушению// Интеркристалитная хрупкость сталей и сплавов: Материалы всесоюзной научно-технической конференции. - Ижевск: ФТИ, 1984. - С. 24-28.

- Сапухин В.А. Исследование химического состава изломов сталей методом рентгеновской электронной спектроскопии// Нефть и газ Западной Сибири: Тезисы докладов международной научно-технической конференции. – Тюмень: ТюмГНГУ, 1996. - С. 28.

- Кораблев В.А., Родяшин С.С., Сапухин В.А. Исследование обратимой отпускной хрупкости сталей// Новые материалы и технологии в машиностроении: Тезисы докладов региональной научно-технической конференции. – Тюмень: ТюмГНГУ, 1997. - С. 25.

- Кораблев В.А., Сапухин В.А. Влияние длительности старения на свойства углеродистых сталей// Металлургия и оборудование: Материалы первой международной конференции. - Екатеринбург: ОГТУ, 2001. – С. 32.

- Ковенский И.М., Сапухин В.А. Исследование химического состава хрупких изломов сталей методом электронной спектроскопии (ЭСХА)// Машиностроительные технологии и материалы: Тезисы докладов на международной научно - технической конференции. -Тюмень: ТюмГНГУ, 2002. - С. 277.

- Ковенский И.М., Сапухин В.А. Влияние режимов отпуска на температуру вязко-хрупкого перехода сталей// Машиностроительные технологии и материалы: Тезисы докладов на международной научно-технической конференции. - Тюмень: ТюмГНГУ, 2002. - С. 275.

Подписано к печати Бум. писч. №1

Заказ № Уч. – изд.л. 1.3

Форма 60x84 1/16 Усл. печ. л. 1.3

Отпечатано на RISO GR 3750 Тираж 100 экз.

Издательство «Нефтегазовый университет»

Государственного образовательного учреждения

высшего профессионального образования

«Тюменский государственный нефтегазовый университет»

625000, Тюмень, ул. Володарского, 38

Отдел оперативной полиграфии издательства «Нефтегазовый университет»

625000, Тюмень, ул. Володарского, 38