Совершенствование составов электродов для наплавки алюминиевых бронз на сталь

На правах рукописи

ПЛАКСИНА Любовь Тимофеевна

СОВЕРШЕНСТВОВАНИЕ СОСТАВОВ ЭЛЕКТРОДОВ

ДЛЯ НАПЛАВКИ АЛЮМИНИЕВЫХ БРОНЗ НА СТАЛЬ

Специальность 05.02.10 Сварка, родственные процессы и технологии

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Екатеринбург 2010

Работа выполнена на кафедре сварочного производства в ГОУ ВПО «Российский государственный профессионально-педагогический университет»

Научный руководитель доктор технических наук,

профессор В.В. Каржавин

Научный консультант кандидат технических наук

Б.В. Степанов

Официальные оппоненты: доктор технических наук

В.В. Баженов

кандидат технических наук

О.М. Новиков

Ведущее предприятие ОАО «Уралтрансмаш»,

Екатеринбург

Защита состоится 25 ноября 2010 г. в 11.00 ч на заседании диссертационного совета Д 217.042.03 при ОАО «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» по адресу: 115088, Москва, ул. Шарикоподшипниковская, д. 4, в малом конференц-зале.

С диссертацией можно ознакомиться в научно-технической библиотеке ОАО НПО «ЦНИИТМАШ».

Автореферат разослан 23 октября 2010 г.

Ученый секретарь совета,

кандидат технических наук С.М. Петушков

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Наплавка алюминиевых бронз на поверхности деталей пар трения-скольжения является не только рациональным технологическим процессом, дающим значительную экономию цветных металлов, но, зачастую, единственно возможным способом изготовления деталей, сочетающих в себе высокие эксплуатационные свойства, возможность многократного восстановления и общий длительный срок службы. Однако наплавка алюминиевых бронз наиболее универсальными способами, в частности, штучными электродами, позволяющими получить наплавленный металл определенного структурно-фазового состава, связана с рядом трудностей металлургического и технологического характера. С целью предупреждения образования пор и трещин при наплавке алюминиевой бронзы на сталь особое внимание уделяют использованию специальных наплавочных материалов. В связи с этим представляется необходимым разработать общие принципы выбора рационального состава защитно-легирующих покрытий электродов в сочетании с целесообразной технологией их наплавки.

Перспективным и оправданным при разработке наплавочных материалов оказывается применение термодинамических методов, базирующихся на оценке возможности взаимодействия металла со шлаком и газом. Основы термодинамического подхода заложены в трудах Б.Н. Бадьянова, А.А. Ерохина, Б.Е. Патона, В.В. Подгаецкого, Н.Н. Потапова, И.К. Походни, В.В. Фролова и др. Данный подход успешно развивается научными школами В.Н. Бороненкова, К.В. Любавского и др.

К настоящему времени накоплено достаточное количество экспериментальных данных о термодинамических свойствах различных веществ и термодинамических параметрах химических реакций для медно-алюминиевых сплавов. Дальнейшее развитие термодинамического подхода к моделированию процесса наплавки многокомпонентного медно-алюминиевого сплава, обеспечивающего износостойкость наплавленного металла в условиях трения «металл по металлу», представляется весьма перспективным. Использование данного подхода ограничено противоречивостью существующих сведений о термодинамических характеристиках реакций взаимодействия медно-алюминиевых и шлаковых расплавов.

В связи с вышеизложенным проблема получения расчетным путем состава защитно-легирующего покрытия электродов для наплавки алюминиевой бронзы на сталь, обеспечивающего рациональный структурно-фазовый состав наплавленного металла с необходимыми эксплуатационными характеристиками для заданных условий изнашивания, является актуальной.

Цель работы. Разработка рационального состава наплавочного материала с применением термодинамических методов расчета для создания технологии дуговой наплавки алюминиевой бронзы на сталь, обеспечивающей высокое качество и работоспособность наплавленного металла в условиях трения «металл по металлу», и экспериментальная оценка его служебных свойств.

Для достижения поставленной цели работы необходимо решить следующие задачи:

1. Установить закономерности образования пор при дуговой наплавке стальных поверхностей алюминиевой бронзой и разработать технологические меры предотвращения порообразования.

2. Теоретически обосновать и экспериментально подтвердить возможность применения термодинамических методов при анализе процесса наплавки многокомпонентного медно-алюминиевого сплава.

3. На основе термодинамических расчетов разработать составы электродов для наплавки алюминиевой бронзы на сталь, обеспечивающие высокое качество наплавленного металла.

4. Разработать технологию наплавки, обеспечивающую уменьшение степени проплавления основного металла, а также рациональный с точки зрения сопротивления износу химический и структурно-фазовый состав наплавленного металла.

5. Установить влияние химического и структурно-фазового состава наплавленного металла на его трибологические свойства.

Методы исследований. Изучение физико-химических особенностей формирования наплавленного металла проводили с использованием термодинамических методов. Особенности наплавленного слоя оценивали методами испытаний механических и трибологических свойств. Химический и структурно-фазовый составы определяли стандартными методами химического и микрорентгеноспектрального анализа, металлографических исследований. Обработка расчетных и экспериментальных данных выполнялась на ЭВМ с использованием компьютерных программ с применением методов математической статистики и методов планирования эксперимента.

Научная новизна. Предложен термодинамический подход к разработке сварочно-наплавочных материалов типа алюминиевая бронза, обеспечивающий получение беспористого износостойкого наплавленного металла в условиях трения «металл по металлу».

На основе проведенных термодинамических расчетов скорректированы составы ранее разработанных электродных покрытий для обеспечения улучшенных механических свойств наплавленного металла. С учетом термодинамического анализа разработаны новые электродные покрытия, обеспечивающие получение беспористого наплавленного металла.

Установлены зависимости влияния толщины покрытия электрода и режимов наплавки на образование пор, интерметаллидов, железистых включений и диффузионных прослоек в наплавленном металле, снижающих его качество.

Получены экспериментальные зависимости влияния легирования наплавочных материалов титаном и лигатурой на основе редкоземельных металлов (РЗМ) на содержание водорода, являющегося основной причиной порообразования в наплавленном металле, а также на трибологические свойства бронзовых наплавок на сталь. Значения коэффициентов трения алюминиевой бронзы, наплавленной усовершенствованными и разработанными нами электродами, приблизительно в 2 раза ниже по сравнению с его значениями для материала того же типа.

Обоснованность и достоверность результатов обеспечиваются необходимым и достаточным объемом экспериментального материала, применением стандартных и научно обоснованных методик, использованием современных методов обработки, анализа и оценки достоверности результатов.

Практическая значимость и реализация результатов работы. На основании проведенных исследований разработан программный комплекс, позволяющий выполнять расчет состава защитно-легирующего покрытия электрода и сложнолегированного наплавленного металла, а также степень проплавления основного металла.

С применением указанного программного комплекса разработаны:

1) электрод марки АБ-4/1, состав покрытия которого скорректирован по сравнению с электродом АБ-4 для обеспечения улучшенных механических свойств наплавленного металла;

2) электрод марки АБ-17/РЗМ, обеспечивающий необходимые свойства наплавленного металла благодаря своей металлургической активности.

Разработаны технические условия и технологический регламент изготовления электродов.

Определены рациональные технология и техника наплавки.

Разработан расширенный комплекс технологических мер предотвращения порообразования.

Производство электрода марки АБ-4/1 освоено ЗАО «Завод сварочных материалов», Березовский Свердловской области. Электроды использовались для наплавки пар трения следующих узлов и машин: подшипников скольжения механизмов шагающих экскаваторов, поршней и штоков гидравлических систем, а также заварки дефектов в литых заготовках из алюминиевой бронзы (шестернях). Кроме того, электроды данной марки были использованы при монтаже памятников семье Романовых и Пушкину в Екатеринбурге.

Электрод марки АБ-17/РЗМ применялся при изготовлении наплавкой деталей для бесплатформенной инерционной системы навигации (БИНС) и комплексной системы управления (КСУ) в ОАО «Уральский приборостроительный завод, Екатеринбург.

Основные положения, выносимые на защиту:

1. Состав покрытий электродов, разработанных на основе термодинамических методов, взаимосвязан с технологическими и служебными свойствами материала типа алюминиевая бронза.

2. Технология наплавки влияет на химический и структурно-фазовый состав наплавленного металла.

3. Новые составы покрытий электродов обеспечивают получение беспористого наплавленного металла с более низким по сравнению с материалами того же типа коэффициентом трения.

Личный вклад автора состоит в проведении теоретических исследований, планировании и проведении экспериментальных исследований, разработке, изготовлении и внедрении опытных партий электродов в производство для наплавки различных металлоконструкций. Автор принимал непосредственное участие в проведении патентного поиска, оформлении и подаче заявки на полезную модель (получено приоритетное решение уведомление о поступлении и регистрации заявки от 18.03.2009, входящий №013375, регистрационный №2009109875). Обработка и анализ полученных результатов осуществлены автором лично либо при его непосредственном участии.

Апробация работы. Основные результаты работы докладывались и обсуждались на научно-технических конференциях разного уровня, в том числе:

международные «Технология ремонта, восстановления, упрочнения и обновления деталей машин, механизмов, оборудования и металлоконструкций» (Санкт-Петербург, 2004); «Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки» (Санкт-Петербург, 2005); «Сварка: традиции и тенденции» (Екатеринбург, 2006); «Сварка. Диагностика и контроль» (Екатеринбург, 2008);

российские «Материалы и технологии XX века» (Пенза, 2001); «Инновации в машиностроении» (Пенза, 2002);

межрегиональные «Сварка и контроль 2005» (Челябинск, 2005); «Инновационные технологии в педагогике и на производстве» (Екатеринбург, 2005);

региональные «Сварка Урала 2002» (Курган, 2002); «Наука образование производство: опыт и перспективы развития» (Н. Тагил, 2009).

Публикации. По теме диссертации опубликована 31 работа.

Структура и объем работы. Диссертация состоит из введения, 4 глав, общих выводов по работе и 4 приложений. Работа включает 174 страницы печатного текста, 70 рисунков, 36 таблиц. Библиографический список содержит 177 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулированы цель, гипотеза и задачи исследования, кратко описаны проведенные исследования, применявшиеся методология и методики. Представлены научная новизна и практическая значимость работы, приведены сведения по апробации результатов исследования.

В первой главе с опорой на литературные данные показано, что структурное состояние, свойства и количественное соотношение фазовых и структурных составляющих алюминиевых бронз определяют ее служебные свойства. В связи с этим важнейшим условием эффективного применения наплавки является создание рационального для заданных условий изнашивания структурно-фазового состава наплавленного металла на основе его рационального легирования. При этом необходимо уделить внимание ряду проблем, возникающих при наплавке алюминиевых бронз на сталь, а именно: склонности к образованию трещин в наплавленном металле; вероятности образования в шве оксида алюминия, приводящего к появлению дефектов типа «шиферный излом» и являющегося к тому же центром кристаллизации в расплавленном металле, вокруг которого скапливается водород, образуя поры; возможности образования на границе сплавления хрупких прослоек, снижающих прочностные свойства биметаллического соединения. Основной проблемой наплавки алюминиевых бронз является высокая склонность к образованию пор. В исследованиях И.И. Джеваги однозначно установлено, что кислород, азот, углекислый газ, аргон и воздух при введении их в зону горения дуги в количествах до 5 литров на 100 г шва не вызывают образование пор в наплавленной алюминиевой бронзе. Многочисленными работами установлено, что основной причиной пористости при наплавке алюминиевых бронз является водород, который составляет основную массу газов, растворенных в расплавленном металле (до 96%).

По итогам анализа опубликованных данных и обобщения результатов исследований процессов взаимодействия металла с газами и шлаком при дуговой сварке нами оценено влияние условий кристаллизации сварочной ванны на содержание газа в металле швов и предложены методы управления абсорбцией и десорбцией газов для предупреждения пористости.

Кроме того, систематизированы данные существующей номенклатуры сварочных и наплавочных материалов для медно-алюминиевых сплавов. Проведенный обзор показывает, что основой флюсовых композиций (электродных покрытий) для технологии наплавки алюминиевых бронз, обеспечивающей получение беспористого наплавленного металла, являются фтористые и хлористые соли щелочных и щелочноземельных металлов с добавками мрамора.

Авторы ряда работ (Д.Н. Гаркунов, И.В. Крагельский, Л.И. Куксенова Л.М. Рыбакова, и др.) считают, что характеристики трения и износа алюминиевых бронз чувствительны к трем основным факторам: природе легирующих элементов трущихся материалов, свойствам смазочной среды и состоянию контртела.

Перспективным направлением является создание наплавочного материала, имеющего эффективную и технологичную систему легирования. В этой связи оправданным при разработке наплавочных материалов представляется применение расчетных термодинамических методов, базирующихся на оценке взаимодействия металла со шлаком и газом. Таким образом, на основе анализа литературы были сформулированы цель и основные задачи работы, а также обоснован подход к прогнозированию химического и фазового состава наплавленной бронзы с необходимыми эксплуатационными свойствами.

Вторая глава посвящена методам прогнозирования состава и свойств наплавочных материалов на основе термодинамического анализа. Рассмотрены вероятные источники поступления водорода в ванну расплавленного металла. Установлено, что наряду с технологическими мерами по снижению водорода в металле шва для предотвращения образования пор необходимо использование сварочных материалов, обеспечивающих низкое содержание водорода в наплавленном металле благодаря своей металлургической активности. В целях предотвращения порообразования рассмотрены следующие основные металлургические способы снижения содержания водорода в металле швов:

1) связывание водорода в стойкие газообразные соединения, нерастворимые в жидком металле; для обеспечения соответствующих реакций взаимодействия используют, как правило, такие шихтовые компоненты, как NaF, Na3AlF6, CaF2 и SiO2;

2) разбавление атмосферы дуги газами, нерастворимыми в металле сварочной ванны и снижающими парциальное давление водорода (СО2, СО и ОН), для чего целесообразно использовать в составе флюсов (электродных покрытий) карбонаты щелочноземельных металлов;

3) связывание водорода в гидриды, стойкие при высоких температурах как в металле сварочной ванны, так и в наплавленном металле в процессе его охлаждения, для чего в состав шихты защитно-легирующих покрытий предложено ввести Ti, Zr, B и РЗМ.

В связи с вышеизложенным нами проведен анализ направленности реакций для различных систем применительно к условиям технологического процесса наплавки алюминиевой бронзы на сталь. Критерием направленности процесса при постоянных давлении и температуре служит величина изменения потенциала Гиббса (GоT). Рассмотрены предполагаемые химические реакции. Для оценки вероятности протекания этих реакций нами был применен термодинамический метод в модельном оценочно-качественном варианте. В расчетах использованы табличные данные значений стандартных энергий образования оксидов и других соединений G0T. В других случаях величины G0T образования оксидов вычислялись по формуле:

![]() , (1)

, (1)

используя сведения о средних величинах ![]() и

и ![]() . Здесь

. Здесь ![]() и

и ![]() – изменение энтальпии и энтропии, соответственно, в стандартных условиях. В расчетах не учитывали энтальпии фазовых и полиморфных превращений, качественно оценивая возможность протекания тех или иных реакций. Значения констант равновесия рассчитывали по уравнению

– изменение энтальпии и энтропии, соответственно, в стандартных условиях. В расчетах не учитывали энтальпии фазовых и полиморфных превращений, качественно оценивая возможность протекания тех или иных реакций. Значения констант равновесия рассчитывали по уравнению

![]() (2)

(2)

Проведенные нами расчеты показали, что разрабатывать сварочные материалы для наплавки алюминиевых бронз на основе термодинамического анализа, обеспечивающие беспористый наплавленный металл требуемого состава с необходимыми эксплуатационными свойствами, представляется возможным и целесообразным по двум направлениям:

1. Улучшение состава ранее разработанных флюсовых композиций (электродных покрытий), обеспечивающего повышенные механические свойства наплавленного металла вследствие модифицирования.

2. Разработка новых наплавочных материалов, обеспечивающих низкое содержание водорода в наплавленном металле благодаря металлургической активности.

В третьей главе приведены материалы и методика исследовании, экспериментальные данные о влиянии технологии и техники наплавки на процессы порообразования, которые положены в основу бездефектной наплавки алюминиевой бронзы прогнозируемого состава. Исходя из данных термодинамических расчетов оценивали возможность восстановления Ce, Zr, B, Ti (сильных раскислителей и модификаторов, повышающих механические свойства наплавленного металла при их определенной концентрации) из их оксидов, вводимых в состав электродных покрытий. В качестве восстановителя рассматривался Al в составе бронзы Бр Амц 9-2. Предполагаемая химическая реакция следующая:

![]() (3)

(3)

Полученные в результате расчетов данные показывают благоприятные в термодинамическом отношении условия восстановления Ce, B, Ti и Zr. Анализ термодинамики взаимодействия с учетом кинетических торможений для большинства реакций, протекающих в сварочной ванне, позволил предложить улучшенный состав электродных покрытий для наплавки алюминиевой бронзы на основе электрода известной марки АБ-4, стержень бронза БрАМц 9-2, 3 мм (табл 1).

Таблица 1

Марка и составы электродных покрытий

| Покрытие электрода | Обозначение электрода | |||||||

| АБ-4/1 | АБ-4/2 | АБ-4/3 | АБ-4/4 | АБ-4/5 | АБ-4/6 | АБ-4/7 | АБ-4/8 | |

| Плавиковый шпат | 15 | 15 | 15 | 15 | 15 | 15 | 14,5 | 15 |

| Мрамор | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| Криолит | 50,5 | 50 | 50 | 50 | 50,7 | 50,5 | 49,7 | 50,7 |

| Фтористый натрий | 12 | 12 | 12 | 12 | 12 | 12 | 12 | 12 |

| Ферромарганец | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| Каолин | 3 | 3 | 3 | 3 | 3 | 3 | 3 | 3 |

| ПАМ-4 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 | 2,8 |

| Никелевый порошок | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | 1,2 | |

| Рутиловый концентрат | 0,5 | 0,3 | ||||||

| Борат кальция | 2 | |||||||

| Бура | 2 | |||||||

| Карбонат никеля | 2,2 | |||||||

| Ферросиликоцирконий | 0,5 | |||||||

| Ферробор | 1,8 | |||||||

| Борид циркония | 0,3 | |||||||

Проведены испытания сварочно-технологических свойств электродов. Опытные наплавки проводились в три слоя на пластины из стали Ст3. Сила сварочного тока 90100 А, полярность тока обратная. Стабильность горения дуги высокая, разбрызгивание расплавленного металла снижено, шлак покрывает наплавленный валик ровным слоем, формирование валиков хорошее. Наиболее перспективными с точки зрения предотвращения порообразования представляются электроды марки АБ-4/1.

На основании результатов термодинамического анализа и проведенных нами исследований электродов улучшенного состава, исходя из диаграмм состояния изучаемых шлаковых систем, предложен ряд новых различных составов покрытий электродов. При проведении исследований варьировались состав электродных покрытий (соотношение компонентов шихты от 20 до 45%), марки жидкого стекла, количество слоев покрытия (1, 2 или 3 слоя), способы нанесения и толщина покрытия. Расчет состава защитно-легирующего покрытия электрода скорректирован на основе термодинамического подхода и проведенных исследований (рис.1, а, б). Уточнены значения коэффициентов перехода Al для данных условий. Стержень бронза БрАМц 9-2, 3 мм.

а) б)

Рис.1. Влияние количества лигатуры на основе РЗМ марки ФС40РЗМ30

в составе покрытия электрода на:

а) относительное число пор в наплавленном металле; б) количество водорода

в наплавленном металле

Наиболее перспективный состав защитно-легирующего покрытия электрода приведен в табл. 2.

Таблица 2

Состав электродного покрытия АБ-17/РЗМ

| Компонент электродного покрытия | CaF2 | CaСО3 | Лигатура ФС40РЗМ30 (ТУ 14–5–136–81) | |||

| РЗМ | Si | Al | Fe | |||

| Содержание компонента электродного покрытия, % | 33 | 33 | 1014 | 1418 | 24 | 34 |

Ряд исследователей (Б.М. Березовский В.И., И.И. Джевага, А.А. Ерохин, В.М. Илюшенко, В.И. Махненко и др.) считает, что появление пор зависит главным образом от таких параметров режима сварки, как напряжение на дуге, скорость сварки, сварочный ток. Нами проводились исследования влияния режимов наплавки и толщины покрытия электродов ( ) на процесс порообразования (рис.2, а, б).

а) б)

Рис.2. Зависимость относительного числа пор от:

а) толщины покрытия электрода (наплавка АБ-17/РЗМ, сила сварочного тока 90100 А); б) величины сварочного тока

Диапазон варьирования сварочного тока от 80 до 120 А; варьирование толщины покрытия 1,02,0 мм. Рекомендуемый режим наплавки при толщине электродного покрытия на сторону 1,01,25 мм: сила сварочного тока 90100 А, полярность тока обратная. Техника наплавки короткой дугой.

На основе анализа проведенных исследований процесса водородного насыщения наплавленного металла разработан расширенный комплекс технологических мероприятий по предупреждению порообразования при ручной дуговой наплавке алюминиевой бронзы на сталь.

В четвертой главе описаны исследования фазового и химического состава, структуры металла, наплавленного электродами, разработанными на основе термодинамического анализа, при различном термическом воздействии; приведены результаты исследования трибологических свойств наплавленной бронзы.

Зафиксирована малая степень проплавления (рис.3), достигнутая применением техникой наплавки короткой дугой (при силе сварочного тока 90110 А), что подтверждают результаты химического и микрорентгеноспектрального анализов наплавленного металла, показывающие практически исходное содержание Al и незначительное количество Fe в верхнем (третьем) наплавленном слое металла (табл. 3).

Рис.3. Влияние силы тока на степень проплавления металла

Таблица 3

Химический состав наплавленного металла

| Марка электрода | № наплавленного слоя | Содержание элементов, % | ||||||

| Si | Mn | Al | Fe | Ti | Ni | Mg | ||

| АБ - 4/1 | 1 | 0,61 | 1,92 | 9,33 | 3,86 | 0,040 | 0,33 | 0,33 |

| 2 | 0,59 | 1,92 | 7,28 | 0,42 | 0,037 | 0,32 | 0,32 | |

| 3 | 0,62 | 1,99 | 6,69 | 0,40 | 0,033 | 0,32 | 0,32 | |

| АБ-17/РЗМ | 1 | 3,31 | 1,97 | 7,943 | 3,78 | 0,017 | 0,124 | |

| 2 | 3,72 | 1,98 | 7,12 | 1,48 | 0, 012 | 0,35 | ||

| 3 | 4,03 | 2,01 | 6,51 | 2,12 | 0,009 | |||

Известно, что изменением параметров процесса (тока, скорости наплавки, напряжения на дуге, длиной дуги) можно эффективно регулировать формирование структуры наплавленного слоя, так как сочетание перечисленных параметров определяет погонную энергию процесса, величина которой влияет на температуру нагрева металла шва и зоны термического влияния, скорость нагрева и охлаждения наплавленного валика, долю участия основного металла в наплавленном.

Проведены металлографические исследования слоев металла, наплавленного электродами марок АБ-4/1 и АБ-17/РЗМ на пластину из стали Ст3 в три слоя при варьировании толщины покрытия 1,0; 1,25; 1,50; 1,75 мм и сварочного тока 80120 А. Завышение режимов наплавки приводит к образованию в структуре верхнего наплавленного слоя металла дендритов крупных размеров (рис. 4, а, б, в). Типичная микроструктура верхнего наплавленного слоя металла характеризуется наличием по границам дендритов -твердого раствора (светлые кристаллы ) включений эвтектоида +. Внутри зерен -фазы мелкие включения железосодержащей фазы. Результаты металлографических исследований наплавок, выполненных электродами с рациональной толщиной покрытия и рекомендованным режимом наплавки, отражены в табл. 4.

а) б) в)

Рис. 4 Верхний (третий) наплавленный слой (Х 200):

а) наплавка электродом АБ-4/1; б) наплавка электродом АБ-17/РЗМ;

в) наплавка электродом АБ-4/1 на завышенных режимах

(сила тока 130140А)

Таблица 4

Результаты металлографических исследований бронзовых наплавок

| Марка электрода | Микроструктура наплавленного слоя | Твердость наплавленного металла, HV50 | Твердость ЗТВ, HV50 | Содержание фазы,% в слое | ||||||

| Нижнего | Среднего | Верхнего | Нижнего | Среднего | Верхнего | Нижнем | Среднем | Верхнем | ||

| АБ-4/1 | -твердый раствор + железистые включения различного размера и формы | -твердый расвор + мелкодисперсные железистые включения | -твердый рас-твор + эвтектоид в междендритных пространствах | 166-172 | 159-168 | 158-162 | 154-164 | 5,5-10 | 1,0-2,5 | 0-1,5 |

| АБ-17/РЗМ, 1,25 | -твердый раствор + железистые включения различного размера и формы | -твердый расвор + мелкодисперсные железистые включения | -твердый раствор + эвтектоид | 168-174 | 160-169 | 159-163 | 153-165 | 6,0-10,5 | 1,5-3,5 | 0-2,0 |

При многослойной наплавке железистые включения начинаются от линии сплавления, и их количество уменьшается с увеличением номера слоя. При соблюдении технологии и техники наплавки начиная со второго слоя бронза уже имеет двухфазную структуру, идентичную литой бронзе Бр АЖ 9-4. Для уменьшения отрицательного влияния железистых включений и диффузионных прослоек (соединения типа FeхSiуСuz и интерметаллиды типа AlхFeу), образующихся на границе сплавления, можно рекомендовать осуществлять наплавку на режимах, обеспечивающих минимальное проплавление основного металла. Установлено, что изменение параметров режима наплавки влияет только на состав, количество и размеры прослоек и железистых включений на линии сплавления (рис.5, а, б, в, г и 6). Характерными при этом являются постоянный химический состав и структура верхнего наплавленного слоя бронзы.

а) б) в) г)

|  |  |  |

Рис.5 Микроструктура наплавленных слоев металла (Х 108):

а, б, в граница сплавления стали и бронзы (а сварочный ток 80 А; б сварочный

ток 100 А; в сварочный ток 120А); г типичная структура верхнего наплавленного слоя

Рис.6. Влияние силы тока на ширину переходной прослойки

Для обеспечения надежной адгезии наплавленного металла с основным рекомендована пескоструйная обработка наплавляемой поверхности детали.

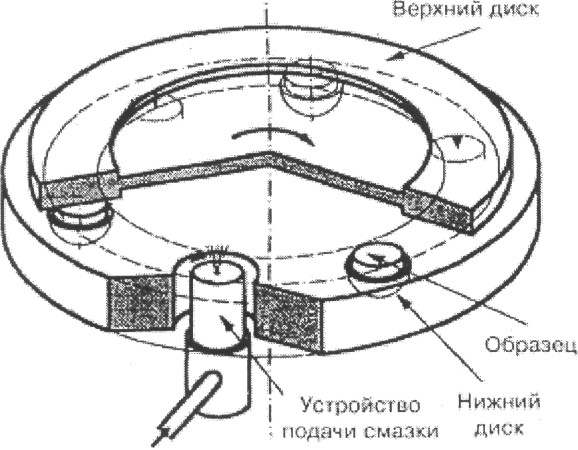

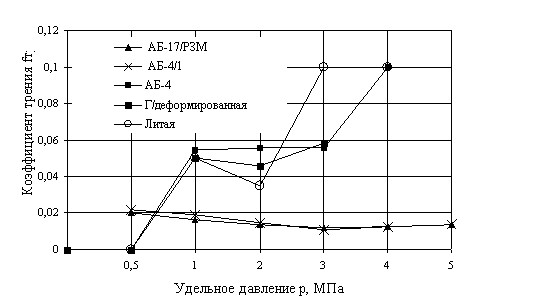

Проведены сравнительные испытания однотипного материала – бронзы марки Бр АМц 9-2. Цель проведенного исследования – измерение коэффициента трения (связанного с трибологическими свойствами, главным образом, с износостойкостью), верхнего наплавленного слоя антифрикционной бронзы при наплавке электродами марок АБ-4, АБ-4/1 и АБ-17/РЗМ, а также материала того же типа в литом и горячедеформированном состояниях. Сравнительные испытания проведены на лабораторной компьютеризированной установке трения со схемой контакта «палец-диск» (рис. 7) с коэффициентом взаимного перекрытия 0,015 в условиях граничной смазки турбинным маслом Тп-22. Контртело – диск, изготовленный из стали марки ШХ-15, имело твердость 45 HRC и шероховатость поверхности 0,5 мкм.

Рис.7. Принципиальная схема испытаний

В ходе испытаний постоянно контролировали значение момента трения и температуру контртела на расстоянии 1 мм от поверхности трения (температура поверхности контртела устанавливалась в процессе трения в результате саморазогрева). Испытания проводились при скорости скольжения 3,25 м/с, задаваемой перед началом испытаний, и удельных нагрузках от 0,5 до 5 МПа. Удельную нагрузку (р) в зоне трения мы ступенчато повышали от 0,5 МПа до запланированного значения с шагом 1,0 МПа. Продолжительность работы на каждой ступени нагружения составляла не менее 30 мин после окончания процесса приработки, о чем мы судили по стабилизации момента трения и температуры. Далее нагрузку ступенчато понижали с шагом 1,0 МПа и продолжительностью работы на каждой ступени 15–20 мин. Значения коэффициентов трения испытанных бронз показаны на рис. 8.

Рис.8. Зависимость коэффициентов трения испытанных бронз от величины удельного давления

Проведенные испытания позволяют сделать следующее заключение: формирование поверхностного слоя исследованной бронзы, определяемое способом ее изготовления, существенно влияет на коэффициент трения и, соответственно, на служебные свойства наплавленных деталей машин и механизмов. Значения коэффициентов трения алюминиевой бронзы, наплавленной усовершенствованным электродом АБ-4/1 и разработанным нами электродом АБ17/РЗМ в данных условиях испытания сопоставимы и приблизительно в 2 раза ниже по сравнению с его значениями для материала того же типа, наплавленного электродом марки АБ-4, являющимся основой для модернизации состава электродного покрытия, а так же в литом и горячедеформированном состояниях. Следовательно, износ пары трения с использованием в качестве наплавочных материалов данных электродов будет меньше по сравнению с аналогичной парой трения. При давлении в 3МПа бронза марки Бр Амц 9-2 в литом состоянии и наплавленная электродами АБ-4 схватывается с контртелом, чего не наблюдается при наплавке разработанными электродами АБ-4/1 и АБ17/РЗМ.

Приложение содержит: технические условия и технологический регламент изготовления электродов марок АБ-4/1 и АБ-17/РЗМ в производственных условиях, правила приемо-сдаточных испытаний электродов, акт внедрения и акт принятия к производству и примеры использования разработанных электродов.

ОБЩИЕ ВЫВОДЫ И РЕЗУЛЬТАТЫ РАБОТЫ

1. Изучено влияние состава электродного покрытия (флюсовых композиций) и режима наплавки на химический и структурно-фазовый составы металла типа алюминиевая бронза при нанесении его на сталь. Предложен термодинамический подход, базирующийся на металлургических способах предотвращения порообразования, который позволяет проектировать составы наплавочных материалов и наплавленного металла.

2. Исследовано влияние состава электродного покрытия (флюсовых композиций) на образование пор и трещин в наплавленном металле, а также на его трибологические свойства. Установлено, что совершенствование технологических показателей возможно путем применения сварочно-наплавочных электродных материалов карбонатно-флюоритного (основного) типа с добавками компонентов, способствующих образованию гидридов, с прогнозируемым на основе данных термодинамического анализа хода реакций составом и свойствами наплавленного металла.

3. На основе проведенных исследований разработан расширенный комплекс технологических мер по предотвращению образования дефектов при наплавке бронзы на сталь, включающий в себя пескоструйную обработку стальной поверхности непосредственно перед наплавкой, прокалку электродов при температуре 380–400 °С в течение 2–2,5 часов перед наплавкой, технику наплавки короткой дугой и т.д.

4. Проанализированы особенности кристаллизации наплавленного металла в зависимости от параметров наплавки. Составлен программный комплекс расчета состава защитно-легирующего покрытия электрода и степени проплавления металла, уточнены коэффициенты перехода элементов. Предложенная программа и ее алгоритм могут быть использованы для анализа процессов структурообразования и проведения расчетов применительно к другим сплавам подобных систем легирования.

5. Исследовано влияние состава обмазки электродного покрытия (стержень БрАМц 9-2) на величину коэффициента трения. Показано, что значения коэффициентов трения алюминиевой бронзы, наплавленной усовершенствованным электродом АБ-4/1 и разработанным нами электродом АБ-17/РЗМ в данных условиях испытания сопоставимы и приблизительно в 2 раза ниже по сравнению с его значениями для материала того же типа, наплавленного электродом марки АБ-4, являющимся основой для модернизации состава электродного покрытия, а также в литом и горячедеформированном состояниях. Следовательно, износ пары трения с использованием в качестве наплавочных материалов данных электродов будет меньше по сравнению с аналогичной парой трения.

6. Разработаны электродные материалы с прогнозируемыми свойствами наплавленного металла для нанесения на сталь. Наплавочный электрод марки АБ-4/1 обеспечил следующие механические свойства наплавленного металла: твердость 158–162 HV50; временное сопротивление разрыву 44–46 кгс/мм2; относительное удлинение 22–24%.

7. Разработана технология наплавки пар трения подшипников скольжения для деталей механизмов шагающих экскаваторов, поршней и штоков гидравлических систем, а также заварки дефектов в литых заготовках из алюминиевой бронзы (шестернях), основанная на применении электродов марки АБ-4/1.

8. Разработана технология наплавки крышек бесплатформенной инерционной системы навигации (БИНС) и комплексной системы управления (КСУ), основанная на применении электродов марки АБ-17/РЗМ.

9. Разработаны технические условия и технологический регламент изготовления электродов марок АБ-4/1 и АБ-17/РЗМ. Производство электрода марки АБ-4/1 освоено ЗАО «Завод сварочных материалов», Березовский Свердловской области.

Основное содержание работы изложено в следующих публикациях:

1. Степанов, Б.В. Структура и механические свойства наплавленного металла для антифрикционных поверхностей [Текст] / Б.В. Степанов, Л.Т. Плаксина, А.С. Чуркин // Сварка Урала – 2001: Тез. докл. 20й науч.-техн. конф. сварщиков Урала. Н. Тагил: НТИ (ф) ГОУ ВПО УГТУ – УПИ, 2001. С. 137.

2. Плаксина, Л.Т. Разработка и исследование флюсовых композиций для наплавки алюминиевых бронз [Текст] /Л.Т. Плаксина, А.С. Чуркин, Б.В. Степанов // Сварка, наплавка и специализированное оборудование в ремонте и восстановлении деталей машин: Сб. тез. докл. 7й науч.-техн. конф. Екатеринбург: ГОУ УГТУ–УПИ, 2001. – С. 55–57.

3. Плаксина, Л.Т. Оптимизация состава флюсовых композиций для наплавки алюминиевых бронз [Текст] / Л.Т. Плаксина // Материалы и технологии XX века: Сб. материалов Всерос. науч.-техн. конф. в 3 ч. Ч. 3. Пенза, 2001. С. 167–170.

4. Степанов, Б.В. Химический и фазовый состав слоев электродуговой наплавки под флюсом бронзы на сталь [Текст] / Б.В. Степанов, Л.Т. Плаксина, А.С. Чуркин // Сварка Урала. – 2002: Тез. докл, науч.-техн. конф. сварщиков уральского региона. Курган: Изд-во Курганского гос. ун-та, 2002. С. 96–97.

5. Плаксина, Л.Т. Исследование и разработка антифрикционных бронз и технологии их наплавки на крупногабаритные стальные детали [Текст] / Л.Т. Плаксина, А.С. Чуркин, М.П. Шалимов, Б.В. Степанов // Инновации в машиностроении: Сб. статей 2-й Всерос. науч.-практ. конф. Пенза, 2002. С. 55–58.

6. Плаксина, Л.Т. Оптимизация состава флюсовых композиций и технологии наплавки антифрикционных алюминиевых бронз [Текст] / Л.Т. Плаксина, А.С. Чуркин, М.П. Шалимов, Б.В. Степанов // Наплавка и напыление как эффективные способы повышения срока службы деталей машин и оборудования: Тез. докл. науч.-техн. конф. Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2002. – С. 8283.

7. Плаксина, Л.Т. Химический и фазовый состав металла при наплавке антифрикционных бронз на сталь [Текст] / Л.Т. Плаксина, А.С. Чуркин, М.П. Шалимов, Б.В. Степанов // Сварка Урала-2003: Сб. докл. 22-й науч.-техн. конф. сварщиков Уральского региона с междунар. участием, посвященной 100летнему юбилею академика Н.Н. Рыкалина. Киров: Изд-во Вятского гос. ун-та, 2003. С. 43–45.

8. Плаксина, Л.Т. Разработка и исследование электродов для наплавки антифрикционных алюминиевых бронз на сталь [Текст] / Л.Т. Плаксина, А.С. Чуркин, М.П. Шалимов, Б.В. Степанов // Инновационные технологии в педагогике и на производстве: Тез. докл. IХ межрегион. науч.-практ. конф. молодых ученых и специалистов. – Екатеринбург: Изд-во РГППУ, 2003. – С. 185–186.

9. Плаксина, Л.Т. Оптимизация состава электродных покрытий для наплавки антифрикционных бронз [Текст] / Л.Т. Плаксина, А.С. Чуркин, Б.В. Степанов, А.М. Полетаев // Модернизация оборудования и технологий как условие обеспечения, конкурентоспособности и безопасности производства: Тез. докл. науч.-практ. конф. в рамках III междунар. специализированной выставки «Сварка, Нефтегаз». – Екатеринбург: Изд-во ЗАО «Уральские выставки-2000», 2003. – С. 62–63.

10. Плаксина, Л.Т. Расчет возможности восстанавливаемых процессов при микролегировании бронз через электродное покрытие оксидами [Текст] / Л.Т. Плаксина, А.С. Чуркин, Б.В. Степанов, А.М. Полетаев // Модернизация оборудования и технологий как условие обеспечения конкурентоспособности и безопасности производства: Тез. докл. науч.-практ. конф. в рамках III междунар. специализированной выставки «Сварка, Нефтегаз» – Екатеринбург: Изд-во ЗАО «Уральские выставки-2000», 2003. – С. 60–61.

11. Плаксина, Л.Т. Расчет и апробация электродов для наплавки антифрикционных бронз [Текст] / Л.Т. Плаксина, А.С. Чуркин, Б.В. Степанов, А.М. Полетаев // «Сварка и контроль 2004»: Всерос. с междунар. участием науч.-техн. конф., посвященная 150-летию со дня рождения Н.Г. Славянова: сб. докл.: в 3 т. – Пермь, 2004. Т. 3. – С. 39–43.

12. Плаксина, Л.Т. Расчет электродов для наплавки антифрикционных бронз. [Текст] / Л.Т. Плаксина, А.С. Чуркин // Инновационные технологии в педагогике и на производстве: Тез. докл. Х межрегион. науч.-практ. конф. молодых ученых и специалистов. – Екатеринбург: Изд-во РГППУ, 2004. – С. 160–161.

13. Плаксина, Л.Т. Исследование электродов для наплавки антифрикционных бронз [Текст] / Л.Т. Плаксина, А.С. Чуркин // Инновационные технологии в педагогике и на производстве: Тез. докл. Х межрегион. науч.-практ. конф. молодых ученых и специалистов. – Екатеринбург: Изд-во РГППУ, 2004. – С. 162–163.

14. Плаксина, Л.Т. Разработка электродов для наплавки антифрикционных бронз [Текст] / Л. Т. Плаксина, А.С. Чуркин, А.М. Полетаев, В.В. Яковлев, Б.В. Степанов, А.А. Вишневский, Б.А. Кулишенко // Технология ремонта, восстановления, упрочнения и обновления деталей машин, механизмов, оборудования и металлоконструкций: Материалы 6-й междунар. практ. конференции-выставки. – СПб.: Изд-во СПб гос. унт-та, 2004. – С. 110–113.

15. Плаксина, Л.Т. Совершенствование наплавки бронзой [Текст] / Л. Т. Плаксина // Материалы науч.-техн. конф. «Наука – образование – производство», посвященной 60-летию Нижнетагильского технологического ин-та УГТУ – УПИ: в 3 т. – Т. 2: Сварка, реновация, инженерия поверхности. – Н. Тагил: НТИ(ф) ГОУ ВПО УГТУ – УПИ, 2004. – С. 35–40.

16. Плаксина, Л.Т. Применение термодинамических методов при разработке сварочных материалов для наплавки бронзы на сталь [Текст] / Л. Т. Плаксина // Материалы 7-й междунар. практ. конференции-выставки «Технология ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки». – СПб.: Изд-во С.Петерб. гос. ун-та, 2005. – С. 72–80.

17. Плаксина, Л.Т. Разработка электродов и исследование свойств слоев электродуговой наплавки бронзы на сталь [Текст] / Л. Т. Плаксина, Б.В. Степанов // Сварка и контроль 2005: Материалы докладов 24-й науч.-техн. конф. сварщиков Урала и Сибири. – Челябинск: Изд-во ЮУрГУ, 2005. – С. 146–152.

18. Плаксина, Л.Т. Трибологические свойства наплавленной бронзы. [Текст] / Л. Т. Плаксина // Тез. докл. науч.-техн. конф. в рамках 4-й Междунар. специализированной выставки «Сварка, Нефтегаз». – Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2004. – С. 4648.

19. Плаксина, Л.Т. Улучшение состава покрытий бронзовых электродов [Текст] / Л. Т. Плаксина // Ремонт, восстановление, модернизация. – 2005. – №7. – С. 9–13. (рецензируемое издание, рекомендованное ВАК)

20. Плаксина, Л.Т. Расчет и экспериментальная проверка электродов для наплавки бронз [Текст] / Л.Т. Плаксина, А.С. Чуркин, А.М. Полетаев. // Проблемы электроэнергетики, машиностроения и образования: Сб. науч. трудов / Под ред. Г.К. Смолина. – Екатеринбург: Изд-во РГППУ, 2005. – С. 181–185.

21. Плаксина, Л.Т. Исследование трибологических свойств наплавленной бронзы [Текст] / Л. Т. Плаксина // Инновационные технологии в педагогике и на производстве: Материалы XI межрегион. науч.-практ. конф. молодых ученых и специалистов. – Екатеринбург: Изд. во РГППУ, 2005. – С. 141–143.

22. Плаксина, Л.Т. Разработка и исследование флюса для электродуговой наплавки алюминиевых бронз [Текст] / Л.Т.Плаксина, Б.В. Степанов // Проблемы электроэнергетики, машиностроения и образования: Сб. науч. трудов / Под ред. Г.К. Смолина. – Екатеринбург: Изд-во РГППУ, 2005. – С. 82–88.

23. Плаксина, Л.Т. Электроды для наплавки алюминиевых бронз // [Текст] / Л.Т.Плаксина // Наука образование производство: опыт и перспективы развития: Материалы регион. науч.-техн. конф.: в 4 т. – Н. Тагил: НТИ (ф) УГТУ – УПИ, 2007. Т. 3. С. 46.

24. Плаксина, Л.Т. Оптимизация состава электродных покрытий для наплавки алюминиевых бронз [Текст] / Л.Т.Плаксина // Сварка: традиции и тенденции»: Сб. докл. науч.-техн. конф. в рамках 6-й Междунар. специализированной выставки «Сварка, Нефтегаз». Екатеринбург: ГОУ ВПО УГТУУПИ, 2006. С. 57–58.

25. Плаксина, Л.Т. Оптимизация электродов для наплавки алюминиевых бронз [Текст] / Л.Т. Плаксина, Е.А. Зеленин // Образование и производство: Тез. докл. регион. науч.-практич. конф. В. Салда: Филиал УГТУУПИ, 2007. – С. 87–88.

26. Плаксина, Л.Т. Влияние состава электродных покрытий и режима на порообразование при наплавке алюминиевой бронзой [Текст] / Л.Т. Плаксина, Б.А. Потехин // Сварка. Контроль и диагностика: Сб. докл. науч.-техн. конф. в рамках 7-й Междунар. специализированной выставки. Екатеринбург: ГОУ ВПО УГТУ – УПИ, 2007. С. 4749.

27. Плаксина, Л.Т. Исследование трибологических свойств наплавленной бронзы [Текст] / Л.Т. Плаксина, В.В. Илюшин, Б.А. Потехин // Сварка. Диагностика и контроль: сб. докл. науч.-техн. конф. в рамках 8-й Междунар. специализированной выставки. Екатеринбург: ГОУ ВПО УГТУ–УПИ, 2008. С. 21–22.

28. Плаксина, Л.Т. Исследование трибологических свойств алюминиевой бронзы [Текст] / Л.Т. Плаксина, В.В. Илюшин, Б.А. Потехин // Наука образование производство: опыт и перспективы развития: материалы регион. науч.-техн. конф.: в 3 т. Н. Тагил: НТИ (ф) УГТУ УПИ. 2009. Т. 3. С. 7980.

29. Каржавин, В.В. Исследование трибологических свойств наплавленной алюминиевой бронзы [Текст] / В.В. Каржавин, Л.Т. Плаксина, В.В. Илюшин, Б.А. Потехин // Вестник машиностроения. 2010. №1. С. 30-34. (рецензируемое издание, рекомендованное ВАК).

30. Karzhavin, V. V. Frictional Properties of Aluminum Bronze Facings [Text] / V. V.Karzhavin, L. T. Plaksina, V. V. Ilyushin, and B. A. Potekhin // Russian Engineering Research. – 2010. Vol. 30, – No 1. – P. 26–30.

31. Каржавин, В.В. Исследование свойств слоев электродуговой наплавки бронзы на сталь [Текст] / В.В. Каржавин, Л.Т. Плаксина, В.В. Илюшин, Б.А. Потехин // Сварочное производство. 2010. №6. С. 13-17 (рецензируемое издание, рекомендованное ВАК)

Подписано в печать 19.10.10. Формат 60х84/16. Бумага для множ. аппаратов. Печать плоская. Усл. печ. л. 1,4. Уч.-изд. л. 1,5. Тираж 100 экз. Заказ № ……

ГОУ ВПО «Российский государственный профессионально-педагогический университет». 620012, Екатеринбург, ул. Машиностроителей, 11.

Ризограф ГОУ ВПО «Российский государственный профессионально-педагогический университет». Екатеринбург, ул. Машиностроителей, 11