Структура и свойства упрочняющих покрытий, полученных микроразрядным оксидированием алюминиевых сплавов

На правах рукописи

Абрамов Олег Николаевич

СТРУКТУРА И СВОЙСТВА УПРОЧНЯЮЩИХ ПОКРЫТИЙ, ПОЛУЧЕННЫХ МИКРОРАЗРЯДНЫМ ОКСИДИРОВАНИЕМ

АЛЮМИНИЕВЫХ СПЛАВОВ

Специальность 05.02.01 – Материаловедение (машиностроение)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Тюмень – 2006

Работа выполнена в

Тюменской государственной сельскохозяйственной академии (ТюмГСХА) и

Тюменском государственном нефтегазовом университете (ТюмГНГУ).

Научный руководитель: доктор технических наук, профессор

Кусков Виктор Николаевич

Официальные оппоненты: доктор технических наук, профессор,

Заслуженный деятель науки РФ

Гуревич Юрий Григорьевич

кандидат технических наук, доцент

Скифский Сергей Валентинович

Ведущая организация: ОАО "Газтурбосервис"

Защита состоится «23» июня 2006 г. в 1600 на заседании диссертационного совета К 212.273.02 при Тюменском государственном нефтегазовом университете по адресу: 625000, г. Тюмень, ул. Володарского, 38, зал имени А.Н. Косухина.

Факс (3452) 25-08-52

С диссертацией можно ознакомиться в библиотеке Тюменского государственного нефтегазового университета.

Автореферат разослан «22» мая 2006 г.

Ученый секретарь

диссертационного совета И.А. Венедиктова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В условиях грамотной эксплуатации основная часть сельскохозяйственных и нефтепромысловых агрегатов выходит из строя по причине износа их трущихся деталей. Следствием являются простои техники, большие затраты на ремонт и изготовление запасных частей, а также на покупку новых дорогостоящих комплектующих. Повысить износостойкость можно в результате увеличения поверхностной твердости контактирующих слоев.

Одним из перспективных способов формирования износостойких покрытий на поверхности вентильных металлов является микроразрядное оксидирование, которое является усовершенствованием процесса анодирования при повышенном напряжении, когда между изделием и электролитом возникают многочисленные электрические разряды сравнительно малой мощности. При этом образующаяся оксидная пленка, обладая полупроводниковыми свойствами, значительно разогревается, её удельное электросопротивление уменьшается (до ~ 104 Ом·м у оксида алюминия), скорость роста и толщина покрытия увеличиваются, а его физико-химические характеристики значительно улучшаются за счет появления дополнительных кристаллических включений. Например, ресурс работы реальных деталей из оксидированных микроразрядами алюминиевых сплавов в несколько раз выше по сравнению с чугунными и стальными и не уступает износостойкости материалов на основе карбида вольфрама и боридов железа. Однако из-за сочетания многочисленных разнонаправленных процессов при оксидировании механизм и оптимальные параметры микроразрядного электрического воздействия до сих пор остаются не установленными. Поэтому работа является актуальной как с практической, так и с научной точек зрения.

Цель и задачи работы. Целью работы является комплексное исследование физико-химических характеристик и выявление специфики формирования покрытия на алюминиевых сплавах в процессе микроразрядного оксидирования для повышения эффективности эксплуатации деталей нефтяного и сельскохозяйственного машиностроения.

Для осуществления цели поставлены следующие задачи:

- Изучить структуру и физико-химические свойства поверхностных слоев алюминиевого сплава после воздействия на них электрическими микроразрядами в силикатно-щелочном электролите.

- Проанализировать и установить порядок образования структурных составляющих покрытия в ходе оксидирования.

- Установить влияние параметров электрического воздействия на среднюю микротвердость рабочего слоя покрытия.

- Математически описать рост кристаллической фазы в оксидном покрытии при микроразрядном воздействии.

- Выявить влияние редкоземельных элементов на характеристики оксидного покрытия и течение процесса оксидирования микроразрядами.

- Апробировать микроразрядное оксидирование реальных деталей и определить их эксплуатационные характеристики.

Методы исследования. В работе использованы металлографический метод, испытания на износ, методы измерения микротвердости и пористости, послойный рентгеноструктурный анализ, коррозионные испытания.

Научная новизна.

1. Впервые установлены специфические особенности на зависимости микротвердости покрытия на сплаве Д16 от плотности тока оксидирования и на осциллограммах токовых импульсов в анодный полупериод после зарождения кристаллической фазы, что позволяет предположить наличие наиболее благоприятных термодинамических, размерных и импедансных условий образования аморфной пленки, -Al2O3 и -Al2O3 в различные периоды оксидирования.

2. Выявлено, что максимальные значения микротвердости покрытия достигаются, когда соотношение амплитуд катодного и анодного токов либо незначительно увеличивается в интервале от 1,1 до 1,3, либо остается постоянным порядка 1,36 – 1,40 в процессе оксидирования.

3. Показано, что формирование оксидного покрытия начинается с появления рентгеноаморфной фазы. Затем под воздействием электрического поля и тепловой энергии структурируется -Al2О3, а в последующем и -Al2О3, скорость образования которого выше при большей плотности тока.

4. Анализ разработанного математического описания роста кристаллической фазы в оксидном покрытии при микроразрядном воздействии свидетельствует о постепенном замедлении скорости кристаллообразования в ходе оксидирования, что и наблюдается на практике.

5. Введение 0,1 мас. % сульфата самария и 0,04 мас. % порошка оксида празеодима (III) в силикатно-щелочной электролит оксидирования повышает микротвердость покрытия, но более чем в 2 раза уменьшает толщину рабочего слоя и затрудняет появление микроразрядов. Спектральный анализ не выявил наличия редкоземельных соединений в пленке, однако ее строение видоизменилось.

Практическая ценность.

1. Предложены технологические рекомендации и проведена промышленная апробация метода на деталях трактора Т-4 (акт внедрения от 03.11.05 в ОАО «Тюменремдормаш»), комбайна ДОН 1500Б и нефтепромыслового оборудования. Износостойкость упрочненных шкивов трактора Т-4 повысилась в 5,5 – 6,0 раз, экономический эффект составляет 117000 руб. в год.

2. Разработана конструкция и получен патент РФ № 48998 на полезную модель "Устройство для крепления оксидируемых деталей".

3. Результаты работы используются в учебном процессе в Механико-технологическом институте Тюменской государственной сельскохозяйственной академии (акт внедрения от 01.11.05).

Апробация работы. Материалы диссертации доложены и обсуждены на

- региональной науч.-практ. конф. "Нефть и газ. Новые технологии в системах транспорта" (г. Тюмень, 2004);

- международной н.-т. конф. "Интерстроймех-2005" (г. Тюмень, 2005);

- 5-й международной н.-т. конф. "Инженерия поверхности и реновация изделий" (г. Ялта, 2005);

- междунар. н.-т. конф. "Нефть и газ Западной Сибири" (г. Тюмень, 2005).

Структура и объем диссертационной работы. Диссертация изложена на 112 страницах, содержит 11 таблиц и 36 иллюстраций и состоит из введения, 4 глав, выводов, библиографического списка, приложения.

СОДЕРЖАНИЕ ДИССЕРТАЦИОННОЙ РАБОТЫ

Во введении обосновывается актуальность работы, указаны научная новизна и практическая ценность полученных результатов.

В первой главе освещено современное состояние вопроса, проведен анализ литературных данных о применении микроразрядного оксидирования в различных электролитах для улучшения поверхностных характеристик изделий. Основное внимание уделено структурному состоянию и свойствам деталей, подвергшихся электрическому воздействию. Критический анализ известных результатов позволил выбрать направление дальнейшего исследования, сформулировать его цель и конкретные задачи.

Во второй главе представлены установка и режимы микроразрядного оксидирования в силикатно-щелочном электролите, а также рассмотрены методики исследования структуры и свойств упрочненных образцов и их состав. Описано разработанное (патент РФ № 48998 на полезную модель) устройство для крепления оксидируемых деталей.

Оксидирование осуществляли в разбавленных водных растворах КОН (1-2 г/л) и Na2SiO3 (4-11 г/л) переменным током плотностью от 3,5 до 57,8 А/дм2 с соотношением амплитуд катодной и анодной составляющих 1,1-1,9 до конечного напряжения 430 В. Основные результаты получены на сплаве Д16, обработанные реальные детали были изготовлены из алюминиевых материалов: АМг2, В96, АЛ7, АК9. Изломы упрочненных образцов исследовали на растровом электронном микроскопе РЭММА-202 при увеличениях от 170 до 48700 крат. Рентгеноструктурный фазовый анализ покрытий выполняли послойно на дифрактометре ДРОН-2,0 в СоК-излучении, сошлифовывая с образцов по 20-50 мкм. Расшифровку рентгенограмм проводили на основе данных американской картотеки ICPDS. Остальные испытания проводили по стандартным методикам.

В третьей главе приведены результаты исследования структуры и свойств подвергнутых микроразрядному воздействию образцов.

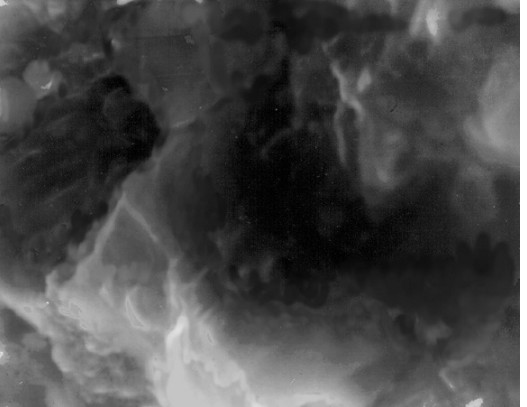

Электронномикроскопическими и металлографическими исследованиями установлено, что покрытие (рис. 1) состоит из внутреннего плотного участка толщиной от 15 до 70 мкм (рабочий слой), в котором просматриваются компактные упорядоченные образования с явно выраженными ребрами, и наружного пенообразного (технологический слой), в котором компактные образования встречаются гораздо реже. Последний слой оставляет впечатление быстро закристаллизовавшегося газонасыщенного расплава. Размеры газовых включений колеблются от 0,7 до 2,1 мкм. Помимо “пены” наблюдаются также пустоты произвольной формы, в том числе в виде щелей.

а  б

б

Рис. 1. Общий вид оксидного покрытия на сплаве Д16. Растровый электронный микроскоп РЭММА-202 (при печати уменьшено в 6 раз): а- х530; б- х1950.

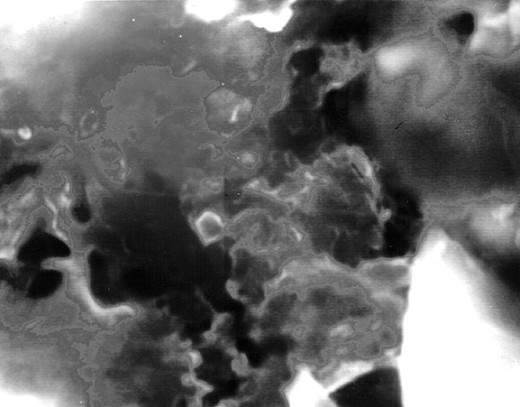

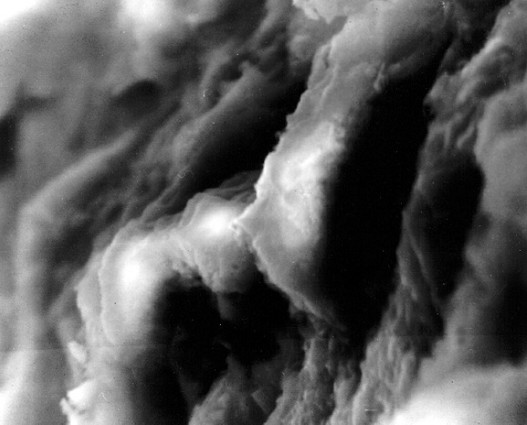

При большем увеличении во внутреннем участке наблюдаются микродефекты порядка 0,6...1,5 мкм, становится различимой его слоистость. На этом фоне также проявляются угловатые компактные образования с длиной ребра до 5,5 мкм (рис. 2). В наружном участке (рис. 3) заметны поры размерами 0,3...0,8 мкм и каналы диаметром ~ 0,2 мкм. Компактные угловатые частицы присутствуют и на этих микрофотографиях, в то время как слоистость практически не проявляется.

а  б

б

Рис. 2. Внутренний участок покрытия на сплаве Д16. РЭММА-202 (при печати уменьшено в 8 раз): а- х10200; б- х11400.

а  б

б

Рис. 3. Внешний участок покрытия на сплаве Д16. РЭММА-202 (при печати уменьшено

в 8 раз): а- х11300; б- х11600.

Неотделившаяся после излома часть пленки имеет угловатый рельеф и производит впечатление плотной “гряды” с дублетными вершинами (на рис. 4а высота центральной гряды достигает ~5 мкм). Толщина непосредственно граничащего с металлом слоя покрытия (рис. 4б), где отсутствуют каналы, составляет около 1 мкм. Это может быть барьерным слоем при повышенном по сравнению с обычным анодированием напряжении.

Описанная морфология покрытия отличается от получаемой традиционным анодированием и формируется в процессе воздействия катодно-анодных микроразрядов. Анализ дифрактограмм показал, что все покрытия двухфазны и состоят из оксидов алюминия -Аl2О3 и -Аl2О3. Однако количественное соотношение фаз на образцах, обработанных при разных режимах, а также по толщине пленки одного и того же образца различно. Сопоставление фазового состава и микротвердости различных покрытий свидетельствует, что повышенные характеристики упрочненному слою придает -Аl2О3. В целом микротвердость оказывается в 2,5 - 4,5 раза больше, чем при обычном анодировании.

а  б

б

Рис. 4. Формообразования неотделившейся части оксидного покрытия. РЭММА-202

(при печати уменьшено в 8 раз): а - х4130, б – х11300.

В таблице 1 приведены полученные впервые результаты изменения средней величины микротвердости покрытия (относительная ошибка измерений составила 8,5 - 14,9 % при доверительной вероятности 0,95) от интегральной плотности тока оксидирования. Максимальные значения микротвердости покрытия наблюдаются при 5,2; 17,4 и 37,1 А/дм2. Величина каждого последующего максимума твердости заметно (более чем на 20 %) превышает значение предыдущего: 10,3; 14,2 и 17,6 ГПа соответственно. Средние показатели минимумов также возрастают, правда, не столь значительно.

Таблица 1

Влияние интегральной плотности тока на

микротвердость покрытия

| Интегральная плотность тока, А/дм2 | Средняя микротвердость покрытия, ГПа | Интегральная плотность тока, А/дм2 | Средняя микротвердость покрытия, ГПа | |

| 3,5 | 9,8 | 21,3 | 9,3 | |

| 5,2 | 10,3 | 22,8 | 7,9 | |

| 7,2 | 9,6 | 24,7 | 7,8 | |

| 7,7 | 9,1 | 27,1 | 7,8 | |

| 11,5 | 7,0 | 33,9 | 9,9 | |

| 13,8 | 7,1 | 34,6 | 16,6 | |

| 14,7 | 10,4 | 35,2 | 17,2 | |

| 14,8 | 11,4 | 37,1 | 17,6 | |

| 15,8 | 13,0 | 43,4 | 15,9 | |

| 17,4 | 14,2 | 44,3 | 12,8 | |

| 18,3 | 13,5 | 48,8 | 11,1 | |

| 19,5 | 11,2 | 57,8 | 9,8 |

В диссертационной работе показано, что каждый пик микротвердости соответствует оптимальным условиям зарождения и роста определенной модификации оксида алюминия: аморфная пленка, -Al2О3 и -Al2О3.

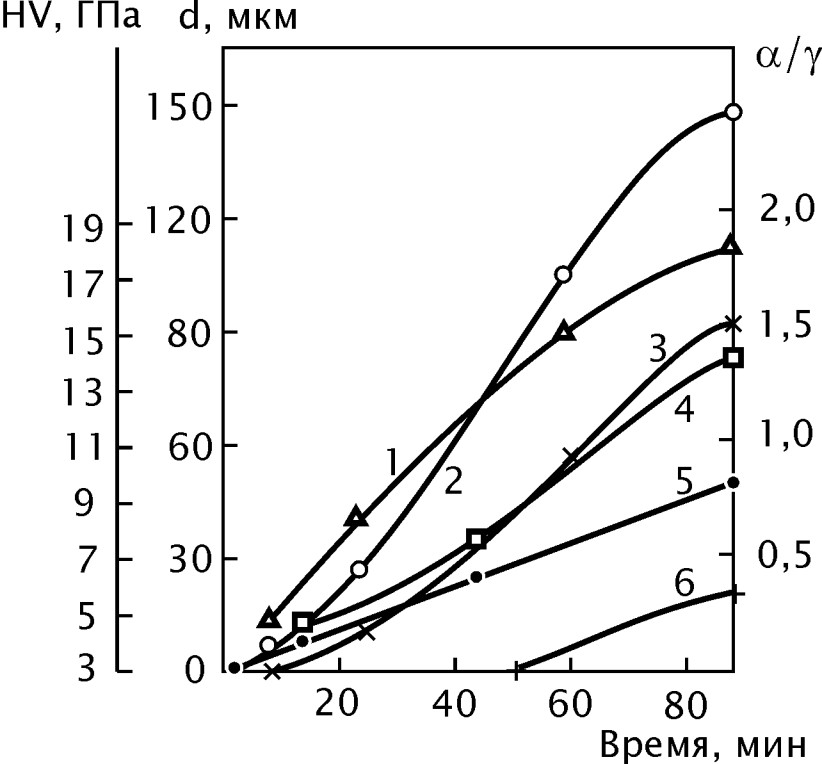

В работе выполнили комплексное исследование покрытий, соответствующих второму и третьему пикам твердости, т.е. сформированных при плотностях тока 17,4 и 37,1 А/дм2. Изменяя время процесса от 7 до 90 мин, получали покрытия разной толщины и проводили их рентгеноструктурный фазовый анализ. На рисунке 5 представлены некоторые количественные результаты исследования.

Скорость роста покрытия возрастает с увеличением плотности тока оксидирования (другими словами, с увеличением количества электричества, прошедшего за определенный промежуток времени), а соотношение толщин при 37,1 и 17,4 А/дм2 (кривые 2 и 5 соответственно) с течением времени (вплоть до 80 мин) увеличивается, т.к. по мере прогрева ускоряется диффузия компонентов, обеспечивающих формирование покрытия. Изменение плотности тока не оказывает влияния на качественный фазовый состав оксидных слоев, но обусловливает количественные и кинетические различия.

Рис. 5. Изменение микротвердости НV (1, 4), толщины d (2, 5) и соотношения кристаллических фаз -Al2О3 и -Al2О3 (3, 6) в процессе роста покрытия на сплаве Д16 при плотности тока оксидирования 37,1 А/дм2 (1-3) и 17,4 А/дм2 (4-6)

Формирование оксидных покрытий начинается с возникновения на поверхности образцов рентгеноаморфной пленки: в слое толщиной 6 мкм, обработанном током плотностью 17,4 А/дм2, никаких кристаллических фаз не обнаружено. Затем по мере роста покрытия под воздействием электрического поля и тепла микроразрядов появляется -Al2О3, первоочередное образование которого по сравнению с -Al2О3 предпочтительнее по целому ряду термодинамических и геометрических факторов, отмеченных в диссертации. Через 10 мин после начала оксидирования при плотности тока 37,1 А/дм2 и через 50 мин при плотности тока 17,4 А/дм2 в растущей пленке фиксируется -Al2О3. По-видимому, он структурируется из аморфного осадка или перекристаллизовывается из -фазы, т.к. в случае большой плотности тока корунд со временем может составить основу покрытия. По мере увеличения содержания кристаллических фаз в пленке возрастает и микротвердость НV.

Учитывая сообщения о влиянии церия и иттрия на толщину, пористость и проводимость традиционного анодного покрытия на алюминии, в работе осуществили оксидирование (таблица 2) цилиндрических образцов сплава дюралюминия Д16 в силикатно-щелочном электролите с добавками 0,1 мас. % сульфата самария Sm2(SO4)3·8H2O и 0,04 мас. % порошка оксида празеодима Pr2O3.

Таблица 2

Режим и результаты оксидирования образцов сплава Д16

| Режим оксидирования | Характеристики рабочего слоя покрытия | ||||

| электролит | конечное анодное напряжение, В | средняя плотность тока, А/дм2 | время, мин | толщина, мкм | Микротвердость НV, ГПа |

| КОН + Na2SiO3 КОН + Na2SiO3 + + Sm2(SO4)3·8H2O КОН + Na2SiO3 + + Sm2(SO4)3·8H2O + Рr2O3 | 420 340 350 | 39,2 48,2 44,7 | 90 100 90 | 140 60 60 | 8,7 10,8 9,3 |

В присутствии соединений редкоземельных элементов (СРЗЭ) первые 30-40 минут процесс протекал в режиме обычного анодирования, и лишь затем появлялись микроразряды. Рентгеноструктурный фазовый анализ показал, что в состав рабочего слоя всех образцов входят оксиды алюминия -Аl2О3 и -Аl2О3. Спектральный анализ не выявил наличия СРЗЭ в оксидной пленке, однако ее внешний вид заметно изменился: толщина и пористость внешнего светлого слоя с пониженной микротвердостью (технологического) увеличились в 2-4 раза по сравнению с образцами, оксидированными в электролите без добавок, он легко отделялся от нижележащего рабочего слоя.

При использовании СРЗЭ микротвердость пленки повышается. Поскольку износостойкость и прочность покрытия при отсутствии ударных нагрузок коррелирует с его микротвердостью, то по величине НV можно прогнозировать поведение оксидированной детали в процессе эксплуатации и предположить перспективность использования растворимых соединений редкоземельных элементов.

В работе получена зависимость скорости роста кристаллической фазы в оксидном покрытии

,

,

где ![]() и

и ![]() ,

,

- доля поверхности образца, занятой кристаллической фазой Al2O3;

N – концентрация кристаллов на поверхности образца; r – радиус островков кристаллов; h – высота островков; – плотность кристаллов;

А - молекулярная масса Al2O3.

Анализ этой зависимости свидетельствует о постепенном замедлении (вплоть до V = 0) скорости роста кристаллической фазы в ходе оксидирования микроразрядами (при большой длительности обработки, когда 1, d/d0 и dN/d0), что и наблюдается на практике (см., например, рис. 5, кривая 2).

В четвертой главе приведены результаты микроразрядного оксидирования реальных деталей нефтепромыслового оборудования: насадок и камеры смешения струйного насоса; обойм подшипников; защитных рубашек, направляющих аппаратов и межсекционных уплотнений насосов системы поддержания пластового давления; большого и малого конусов гидроциклона (совместно с Западно-Сибирским НИИ добычи нефти),- а также шкивов трактора Т-4 и комбайна ДОН 1500Б.

О качестве оксидного покрытия судили по его толщине и микротвердости НV, измеренной на приборе ПМТ – 3М. Проанализировано влияние расположения обрабатываемой поверхности относительно вспомогательного электрода на получаемую микротвердость упрочняющего слоя.

Лучшие результаты получены на изделиях простой формы. Особую сложность представляло оксидирование внутренних протяженных и узких каналов: если микротвердость покрытия внешней поверхности камеры смешения достигала 16,1 ГПа, то внутри канала - всего 3,1 - 5,6 ГПа. При этом заметно уменьшались толщина (с 69 – 157 мкм до 20 – 29 мкм) и адгезия оксидного слоя.

Обработанные алюминиевые детали успешно эксплуатируются в агрессивных средах при отсутствии ударных нагрузок. Например, внутренние и наружные поверхности упрочненных элементов струйного насоса после испытаний, проведенных непосредственно на нефтяных промыслах, имели незначительные очаговые разрушения, в то время как на серийно изготовленных деталях наблюдали значительные коррозионные повреждения электрохимического характера.

ВЫВОДЫ ПО РАБОТЕ

1. Электронномикроскопические исследования позволили выявить морфологию покрытия на сплаве Д16 после катодно-анодного микроразрядного оксидирования в силикатно-щелочном электролите, которая отличается от получаемого традиционным анодированием. Установлена слоистость покрытия, а также наличие пор и скрещивающихся каналов.

2. Комплексными исследованиями показано, что формирование оксидного покрытия начинается с появления рентгеноаморфной фазы. Затем под воздействием электрического поля и тепловой энергии структурируется -Al2О3, а в последующем и -Al2О3, скорость образования которого выше при большей плотности тока.

3. Впервые установлена зависимость микротвердости покрытия на сплаве Д16 от плотности тока катодно-анодного оксидирования в силикатно-щелочном электролите, которая в исследованном интервале имеет три максимума. На осциллограммах токовых импульсов в анодный полупериод после зарождения кристаллической фазы появляется горизонтальная ступенька, а по мере роста кристаллической составляющей – еще две. Сопоставление отмеченных фактов позволяет предложить схему, согласно которой каждый максимум микротвердости обусловлен наиболее благоприятными условиями образования аморфной пленки, -Al2O3 и корунда соответственно.

4. Проанализированы временные зависимости напряжения и тока оксидирования образцов сплава Д16. Максимальные значения микротвердости покрытия достигаются, когда соотношение амплитуд токов катодной и анодной составляющих микроразрядов либо незначительно увеличивается в интервале от 1,1 до 1,3, либо остается постоянным порядка 1,36 – 1,40 в процессе оксидирования.

5. Предложено математическое описание роста кристаллической фазы в оксидном покрытии при микроразрядном воздействии. Анализ полученной зависимости свидетельствует о постепенном замедлении скорости кристаллообразования в ходе оксидирования, что и наблюдается на практике.

6. Введение 0,1 мас. % сульфата самария и 0,04 мас. % дисперсного порошка оксида празеодима (III) в силикатно-щелочной электролит оксидирования повышает микротвердость покрытия, но значительно (более чем в 2 раза) уменьшает толщину рабочего слоя и затрудняет появление микроразрядов. Спектральный анализ не выявил наличия соединений редкоземельных элементов в пленке, однако ее строение видоизменилось.

7. Установлено, что для получения максимальной твердости покрытия на сплаве Д16 необходимо проводить оксидирование током плотностью 36 – 38 А/дм2 при соотношение плотностей токов в катодный и анодный полупериоды в интервале от 1,3 до 1,4, выбирая рациональное размещение изделия в электролизной ванне. Упрочнены реальные детали нефтепромысловых и сельскохозяйственных агрегатов. Экономический эффект составляет 117000 руб. в год.

ОСНОВНЫЕ ПУБЛИКАЦИИ ПО ТЕМЕ РАБОТЫ

- Кусков В.Н. Повышение износостойкости узлов трения микроразрядным оксидированием в электролите / В.Н. Кусков, К.В. Кусков, О.Н. Абрамов // Нефть и газ. Новые технологии в системах транспорта: Матер. регион. науч.-практ. конф. Ч. 1. - Тюмень: ТюмГНГУ, 2004. - С. 161-164.

- Кусков В.Н. Применение микроразрядного оксидирования для увеличения срока эксплуатации шкива электрогенератора трактора Т-4 / В.Н. Кусков, О.Н. Абрамов, Кусков К.В., // Интерстроймех-2005: Тр. междунар. н.-т. конф. Ч. 1.- Тюмень: ТюмГНГУ, 2005. - С. 192-193.

- Кусков В.Н. Формирование структуры оксидного покрытия на алюминиевом сплаве катодно-анодными микроразрядами в электролите / В.Н. Кусков, О.Н. Абрамов, Н.И. Смолин // Инженерия поверхности и реновация изделий: Матер.

5-й междунар. н.-т. конф. – Киев: АТМ Украины, 2005. С. 125-127. - Кусков В.Н. Влияние редкоземельных соединений на микроразрядное оксидирование сплава Д16 / В.Н. Кусков, О.Н. Абрамов // Нефть и газ Западной Сибири: Матер. междунар. н.-т. конф. Т. 1.-Тюмень: Феликс, 2005. С. 240 - 241.

- Абрамов О.Н. Практика микроразрядного оксидирования деталей нефтепромыслового оборудования / О.Н. Абрамов, В.Н. Кусков // Нефть и газ Западной Сибири: Матер. междунар. н.-т. конф. Т. 1.-Тюмень: Феликс, 2005. С. 243.

- Патент РФ № 48998 на полезную модель. Устройство для крепления оксидируемых деталей / К.В. Кусков, В.Н. Кусков, О.Н. Абрамов (РФ) // БИПМ. 2005. № 31 от 10.11.05.

- Кусков В.Н. Определение параметров микроразрядного оксидирования алюминиевых сплавов / В.Н. Кусков, О.Н. Абрамов, К.В. Кусков // Мегапаскаль: Сб. научн. трудов. 2006. № 1. С. 36 – 38.

Подписано к печати

Заказ № Уч. изд. л. 1,0

Тираж 100 экз. Усл. печ. л. 1,0

Тюменский государственный нефтегазовый университет

Отдел оперативной полиграфии, 625000, г. Тюмень, ул. Володарского, 38