Улучшение устойчивости движения колесной машины в режиме торможения на основе предпроектного выбора параметров элементов шасси

На правах рукописи

Балакина Екатерина Викторовна

УЛУЧШЕНИЕ УСТОЙЧИВОСТИ ДВИЖЕНИЯ КОЛЕСНОЙ МАШИНЫ В РЕЖИМЕ ТОРМОЖЕНИЯ

НА ОСНОВЕ ПРЕДПРОЕКТНОГО ВЫБОРА ПАРАМЕТРОВ

ЭЛЕМЕНТОВ ШАССИ

05.05.03 – Колесные и гусеничные машины

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Волгоград – 2011

Работа выполнена в Волгоградском государственном техническом университете.

| Научный консультант | доктор технических наук, профессор Ревин Александр Александрович. |

| Официальные оппоненты: | – доктор технических наук, профессор Балабин Игорь Венедиктович; |

| – доктор технических наук, профессор Кузнецов Николай Григорьевич; | |

| – доктор технических наук, профессор Ларин Василий Васильевич. | |

| Ведущая организация | НИЦИАМТ ФГУП «НАМИ». |

Защита диссертации состоится 27 мая 2011 г. в 1000 часов на заседании диссертационного совета Д 212.028.03 при Волгоградском государственном техническом университете по адресу: 400131, г. Волгоград, проспект им. В.И. Ленина, 28, ауд. 209.

С диссертацией можно ознакомиться в библиотеке Волгоградского государственного технического университета.

Автореферат разослан « » __________ 2011 г.

Ученый секретарь

диссертационного совета Ожогин В.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Решение проблемы обеспечения безопасности дорожного движения относится к наиболее приоритетным задачам развития России. В результате дорожно-транспортных происшествий страна несет многочисленные убытки, в том числе и связанные с гибелью и потерей трудоспособности людей. Поэтому все научные исследования, направленные на повышение безопасности движения колесных машин (КМ), являются актуальными.

Безопасность движения определяется активной и пассивной безопасностью автомобилей, дорожной инфраструктурой и водителем. Что касается автомобиля, то его конструкция должна в первую очередь удовлетворять требованиям активной безопасности, что снижает вероятность возникновения ДТП.

За последнее десятилетие, благодаря широкому применению автоматических систем, делающих автомобиль адаптивным к условиям эксплуатации, произошло определенное повышение уровня активной безопасности современных автомобилей, однако резервы в этом направлении еще достаточно велики. Прежде всего эти неиспользованные резервы скрываются в шасси автомобиля, т. е. в его ходовой части, трансмиссии и механизмах управления, поскольку параметры именно этих составляющих определяют поведение автомобиля в той или иной дорожной ситуации и в значительной степени определяют его активную безопасность. Активная безопасность характеризуется такими эксплуатационными свойствами автомобиля как его устойчивость, управляемость и тормозная динамичность. Она также взаимосвязана с параметрами ходовой части, определяющими плавность хода. Основных параметров шасси насчитывается более 3-х десятков.

Существуют методы многопараметрической оптимизации, в том числе и параметров шасси. С целью обеспечения возможности их использования при большом количестве оптимизируемых параметров, сначала требуется решение задачи предпроектного выбора указанных параметров, что позволяет ранжировать параметры, выявить наиболее влияющие, необходимые и достаточные для дальнейшей оптимизации.

Изложенное выше позволяет сделать вывод о необходимости и важности создания методики предпроектного выбора параметров колесных автомобильных шасси, позволяющей на предпроектном этапе определять конструктивные и эксплуатационные параметры элементов шасси, обеспечивающие после их оптимизации улучшение устойчивости движения колесных машин в режиме торможения при сохранении (или улучшении) тормозной динамичности.

В соответствии с логикой выбранного исследования, работа содержит 6 глав, посвященных:

– анализу существующих подходов к выбору параметров элементов шасси с целью улучшения устойчивости движения автомобилей;

– исследованию особенностей реализации свойства устойчивости движения в режиме торможения;

– созданию обобщенного математического аппарата для предпроектного выбора параметров элементов шасси по совокупности эксплуатационных свойств колесной машины: устойчивости движения и тормозной динамичности;

– исследованиям свойств шин с целью получения универсальных зависимостей для упрощения использования полученной модели;

– описанию проведенных натурных экспериментальных исследований устойчивости движения двухосного автомобиля и оценке адекватности математической модели;

– предпроектному выбору параметров элементов шасси по совокупности эксплутационных свойств КМ: устойчивости движения и тормозной динамичности.

Цель работы: решить проблему улучшения устойчивости движения колесной машины в режиме торможения за счет создания методики предпроектного выбора параметров элементов шасси, позволяющей комплексно определять конструктивные и эксплуатационные параметры элементов шасси для улучшения устойчивости движения в режиме торможения при улучшении (или сохранении) тормозной динамичности.

Объект исследования. Двухосные автомобили и автобусы.

Научная новизна.

1. Решена проблема улучшения устойчивости движения КМ в режиме торможения на основе применения методики предпроектного выбора параметров элементов шасси, позволяющей ранжировать конструктивные и эксплуатационные параметры элементов шасси с целью обеспечения возможности их дальнейшей проектной оптимизации.

2. Разработана уточненная математическая модель и оригинальный программный комплекс StabAuto для оценки параметров устойчивости движения и тормозной динамичности двухосных КМ, позволяющие проводить предпроектный выбор параметров элементов шасси.

3. Уточнена теория устойчивости движения КМ:

а) выявленные 32 основных конструктивных и эксплуатационных параметра элементов шасси ранжированы и разделены на «сильные» (12 шт.), существенно влияющие, и «слабые» (20 шт.), несущественно влияющие на устойчивость движения КМ;

б) получены расчетные формулы для определения основного критерия предпроектного выбора параметров элементов шасси, включающие зависимости линейной и нелинейной аппроксимаций.

4. Развита теория затормаживаемого колеса:

а) предложен расчетный способ построения ![]() -диаграммы, учитывающий влияние боковых сил на коэффициент продольного сцепления;

-диаграммы, учитывающий влияние боковых сил на коэффициент продольного сцепления;

б) определены границы диапазонов боковых сил и коэффициентов сцепления, при которых затормаживаемое колесо находится в зонах устойчивого, неустойчивого или пограничного движения;

в) предложены новые способы определения коэффициентов сцепления при действии боковых сил: на основе ![]() -номограммы и КИП-методики.

-номограммы и КИП-методики.

5. Развита теория качения эластичного колеса:

Получены приближенные зависимости коэффициентов радиальной, боковой и крутильной жесткостей шин от допустимой нормальной нагрузки колеса, обобщающие результаты выполненных различными исследователями экспериментальных работ в отечественных лабораториях. Экспериментально доказана полученная теоретическая зависимость между коэффициентами продольной и крутильной жесткостей шин.

6. Уточнена теория угловых колебаний управляемых колес:

а) описан колебательный процесс управляемых колес по этапам их самоповорота вокруг осей поворота. Даны рекомендации о рациональном распределении зазоров в элементах шасси для улучшения устойчивости движения двухосного автомобиля;

б) проведена уточненная сравнительная оценка моментов сил в пятне контакта колеса с опорной поверхностью при различных режимах движения автомобиля.

Достоверность результатов. Разработанные методики основываются на фундаментальных положениях физики, теоретической механики и математики. Выводы теоретического анализа подтверждаются хорошим совпадением с результатами модельных и натурных экспериментов. Сопоставление результатов проведенных натурных испытаний на устойчивость движения объекта – двухосного легкового автомобиля – в различных режимах движения на дорогах автополигона НИЦИАМТ ФГУП «НАМИ» (с использованием контрольно-измерительной аппаратуры CORRSYS DATRON) с результатами численного моделирования тех же процессов показало их небольшое расхождение (по совокупности дорожных условий: линейных отклонений – 12…16%; тормозного пути: 1…6%).

Практическая ценность и реализация результатов работы.

Основные результаты работы использованы в следующих организациях:

- НИЦИАМТ ФГУП «НАМИ» при разработке:

а) Отчета по НИОКР № гос. регистрации 01.2.006 05305 «Разработка новых международных правил ЕЭК ООН по динамическим испытаниям на управляемость и устойчивость автотранспортных средств. Проведение исследований по поправкам к правилам ЕЭК ООН №№ 79, 111. Исследование автоматических систем управления движением АТС»;

б) РД 37.052.346-2007 «Автотранспортные средства. Методы исследования влияния наклона задних колес на управляемость и устойчивость легкового автомобиля»;

в) Проекта РД 37.052-2008 «Автотранспортные средства. Методы исследования эффективности систем динамической стабилизации легковых автомобилей»;

г) Позиции делегации РФ на 61-62 сессиях Рабочей группы GRRF Совещания экспертов по вопросам торможения и ходовой части за 2006-2008г.г.

- Транспортное управление «Астраханьгазавтотранс» ООО «Астраханьгазпром» и ООО «Волгоградтрансгаз» при сравнительной оценке эксплуатационных свойств колесных транспортных средств, относящихся к одной категории и имеющих заданное назначение, для принятия решения о целесообразности их приобретения.

- ОАО «Астраханский таксопарк» при оценке:

а) ДТП с целью определения поведения на дороге с заданным видом и состоянием покрытия автомобиля с заданными физико-механическими характеристиками элементов шасси, а также с целью выявления соответствия линейно-углового расположения автомобиля на дороге начальной скорости его движения;

б) Влияния эксплуатационных зазоров в цепи пар износа колеса и рулевого управления на устойчивость движения и управляемость автомобилей различных моделей.

Апробация работы. Основные результаты исследования докладывались и обсуждались: на внутривузовских научных конференциях МАДИ (ГТУ) в январе-феврале 2005, 2006, 2007, 2008, 2010 г.г.; на научном семинаре МАМИ (ГТУ) в феврале 2009 г., на научных семинарах МГТУ им. Н. Э. Баумана: посвященном 70-летию кафедры «Колесные машины» в ноябре 2006 г. и посвященном 70-летию факультета «Специальное машиностроение» в мае 2008 г.; на международных конференциях Ассоциации Автомобильных Инженеров: 54-й в июне 2006 г. и 61-й в июне 2008 г., в декабре 2009 г., 70-й в июне 2010 г., 72-й в ноябре 2010 г., а также на внутривузовских и международных конференциях и семинарах в ВолгГТУ, НГТУ, КрГТУ.

Публикации. По теме диссертации опубликовано 103 научно-технических работы, в том числе 1 монография, 27 статей в журналах из списка, рекомендованного ВАК при защите докторских диссертаций, 12 патентов, 2 нормативных документа, 1 свидетельство о регистрации программных продуктов.

Структура и объем. Диссертация состоит из введения, шести глав, выводов и списка использованных источников, содержащего 444 наименований, в том числе 19 зарубежных. Содержание изложено на 418 с. текста, включая 237 рисунков и 53 таблицы.

На защиту выносятся: новый научный подход к решению проблемы улучшения устойчивости движения КМ в режиме торможения за счет создания методики предпроектного выбора параметров элементов шасси.

СОДЕРЖАНИЕ РАБОТЫ

Введение. Во введении обосновывается актуальность работы, приводятся основные положения Концепции федеральной целевой программы «Повышение безопасности дорожного движения в 2006–2012 годах». Изложенное свидетельствует о том, что решение проблемы обеспечения безопасности дорожного движения относится к наиболее приоритетным задачам развития страны. Говорится о неиспользованных резервах активной безопасности, имеющихся в шасси автомобиля. Идет речь о необходимости и важности создания методики предпроектного выбора параметров колесных автомобильных шасси.

Первая глава. «Устойчивость движения колесной машины и подходы к выбору параметров элементов шасси»

Свойства автомобиля, определяющие его активную безопасность, определяются практически одними и теми же конструктивными параметрами, как показано в табл. 1.

Таблица 1

Конструктивные параметры элементов шасси автомобиля, в наибольшей степени влияющие на свойства его активной безопасности

| Наиболее влияющие конструктивные параметры элементов шасси | Эксплуатационное свойство | ||

| Устойчивость движения | Управляемость | Тормозная динамичность | |

| Радиус колеса | + | + | + |

| Посадочный радиус шины | + | + | + |

| Вертикальная жесткость упругих элементов подвески | + | + | + |

| Неподрессоренная масса | + | + | + |

| Параметры рулевого привода | + | + | – |

Что касается устойчивости движения и тормозной динамичности, то они имеют немного основных оценочных параметров: линейное отклонение, угол разворота, тормозной путь. Несмотря на то, что устойчивость и управляемость – связанные эксплуатационные свойства, по линейному отклонению и углу разворота трудно судить об управляемости. Оценочных параметров управляемости гораздо больше. Некоторые из них можно получить только на основании эксперимента. В данной работе предлагается методика предпроектного выбора параметров элементов шасси по критерию устойчивости движения в режиме торможения, которая позволяет ранжировать конструктивные и эксплуатационные параметры элементов шасси для обеспечения возможности их дальнейшей оптимизации.

Проведен анализ некоторых существующих теоретических работ и программных продуктов, связанных с оптимизацией, выбором параметров элементов шасси или с оценкой устойчивости и управляемости автомобилей.

Поскольку справедливость оценки при математическом моделировании свойств устойчивости, управляемости и тормозных свойств определяется в том числе и справедливостью моделирования качения эластичного колеса и моделирования шины, то при анализе существующих научных работ по рассматриваемой тематике были подробно рассмотрены также и работы, связанные с теорией качения эластичного колеса и с исследованиями свойств шин.

Проблеме устойчивости и управляемости автомобилей посвящены работы авторов: Антонова Д. А., Афанасьева В. Л., Бахмутова С. В., Гинцбурга Л.Л., Гольдина Г. В., Гредескула А. Б., Гришкевича А. И., Давыдова А. Д., Добрина А. С., Додонова Б. М., Железнова Е. И., Жигарева В. П., Закина Я. Х., Иванова А. М., Кисуленко Б. В., Колесникова К. С., Косолапова Г. М., Котиева Г. О., Кравца В. Ф., Кушвида Р. П., Литвинова А. С., Ляпунова А. М., Мокина Е. И., Никульникова Э. Н., Носенкова М. А., Певзнера Я. М., Петрушова В. А., Прутчикова О. К., Ревина А. А., Саломатина П. А., Сальникова В. И., Селифонова В.В., Соцкова Д. А., Топалиди В. А., Фаробина Я. Е., Хачатурова А. А., Ходеса И. В., Чайковского И. П., Чудакова Е. А., Эллиса Д. Р., Юрика В. С., Юрчевского А. А., Яценко Н. Н., Kasprzyk Т., Mitschke A., Prochowski L. и др.

Разработке и уточнению теории качения эластичного колеса посвящены работы авторов: Агейкина Я. С., Антонова Д. А., Бочарова Н. Ф., Вирабова Р. В., Дика А. Б., Евграфова А. Н., Енаева А. А., Зимелева Г. В., Зотова Н. М., Иванова В. Г., Иларионова В. А., Ишлинского А. Ю., Катанаева Н. Т., Колесникова К. С., Кручинина П. А., Люста В. Я., Московкина В. В., Петрова В. А., Петрушова В. А., Пчелина И. К., Пирковского Ю. В., Погосбекова М. И., Подригало М. А., Ракляра А. М., Ревина А. А., Томило Э. А., Фалькевича Б. С., Фаробина Я. Е., Чудакова Е. А., Яценко Н. Н., Fritz G., Mitschke A., Weber R. и др.

Исследованиям свойств шин посвящены работы авторов: Балабина И. В., Бакфиша К. П., Бидермана В. Л., Бухина Б. Л., Гудкова В. А., Енаева А. А., Ечеистова Ю. А., Задворнова В. Н., Кленникова Е. В., Кнороза В. И., Кушвида Р. П., Погосбекова М. И., Русадзе Т. П., Рыкова С. П., Сальникова В. И., Тарновского В. Н., Третьякова О.Б., Чихладзе Э. Д. и др.

Рассмотрены: программа «Курс» (Россия), программа «Полигон» (Беларусь), программный комплекс ФРУНД (Россия), специализированные пакеты прикладных программ «ADAMS» и «DADS» (США), САПР «Auto-НМТ» (Беларусь), программа «CARAT» (Германия), программная модель шины «Pacejka 89» (Голландия), программный комплекс «StabAuto» (Россия), пакет программ «StabCon.2.1» (Россия), программа «DVAVTO» (Россия) и др.

Приводится обзор существующих методов оптимизации. Сформулирована цель и задачи исследования.

Вторая глава. «Особенности реализации свойства устойчивости движения в режиме торможения автомобиля»

На основе анализа взаимосвязи сил трения покоя и скольжения в пятне контакта с поперечными и продольными силами, действующими на колесо со стороны автомобиля, разработаны расчетные способы определения коэффициентов сцепления колеса с опорной поверхностью в зависимости от коэффициента продольного скольжения колеса и величины боковой силы, которые основываются: на построении ![]() -диаграммы;

-диаграммы; ![]() -номограммы и на КИП-методике (КИП – коэффициент использования трения покоя).

-номограммы и на КИП-методике (КИП – коэффициент использования трения покоя).

Для выявления зависимости между величинами действующих на автомобиль боковых сил и реализуемыми сцепными свойствами колеса с дорогой оценены величины боковых сил, действующих на автомобиль в различных дорожных ситуациях. Результаты оценки приведены в табл. 2.

Таблица 2

Сравнительная характеристика средних величин боковых сил различной природы

| Природа боковой силы | Отношение боковой силы к нормальной нагрузке |

| Центробежная сила, действующая на автомобиль при движении с расчетной скоростью на дорогах различных категорий с наименьшим радиусом кривых в плане | 20 |

| Центробежная сила, действующая на автомобиль при переставках | 80 |

| Боковая составляющая силы веса от поперечного уклона дороги | 2..4 |

| Боковая сила, возникающая от неравномерного развала колеса | 1,7 |

| Боковая сила, возникающая от наклона плоскости вращения колеса при его повороте вокруг оси шкворня | 2..2,5 |

| Боковая сила, возникающая от неравномерности тормозных моментов по бортам | 2 |

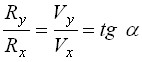

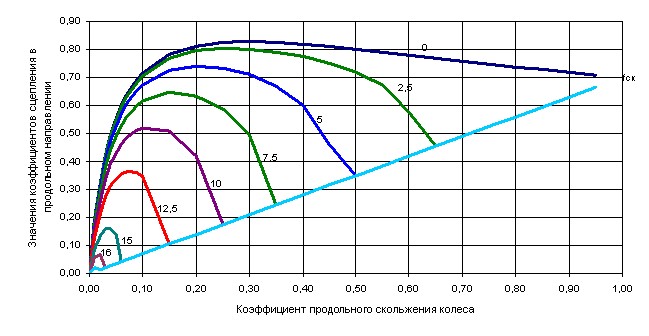

На рисунке 1 приведена расчетная ![]() диаграмма.

диаграмма.

Рис. 1. Расчетная ![]() - диаграмма: 1 – зона независимости

- диаграмма: 1 – зона независимости ![]() от боковой силы (зона устойчивого движения затормаживаемого колеса); 2 – зона отсутствия участка покоя в пятне контакта (зона неустойчивого движения затормаживаемого колеса); 3 – зона зависимости

от боковой силы (зона устойчивого движения затормаживаемого колеса); 2 – зона отсутствия участка покоя в пятне контакта (зона неустойчивого движения затормаживаемого колеса); 3 – зона зависимости ![]() от боковой силы (зона пограничного движения затормаживаемого колеса)

от боковой силы (зона пограничного движения затормаживаемого колеса)

На рисунке приняты следующие обозначения: ![]() – предельно возможное значение коэффициента сцепления колеса, реализуемого участками трения покоя и скольжения в контакте;

– предельно возможное значение коэффициента сцепления колеса, реализуемого участками трения покоя и скольжения в контакте; ![]() – коэффициент сцепления колеса в продольном направлении;

– коэффициент сцепления колеса в продольном направлении; ![]() – коэффициент сцепления колеса в поперечном направлении;

– коэффициент сцепления колеса в поперечном направлении; ![]() – максимально возможное значение доли коэффициента сцепления колеса, реализуемой участком покоя в пятне контакта;

– максимально возможное значение доли коэффициента сцепления колеса, реализуемой участком покоя в пятне контакта; ![]() – доля коэффициента сцепления колеса, реализуемого участком скольжения в пятне контакта;

– доля коэффициента сцепления колеса, реализуемого участком скольжения в пятне контакта; ![]() – коэффициент трения покоя;

– коэффициент трения покоя; ![]() – коэффициент трения скольжения;

– коэффициент трения скольжения; ![]() – коэффициент продольного скольжения колеса;

– коэффициент продольного скольжения колеса; ![]() – нормальная реакция опорной поверхности;

– нормальная реакция опорной поверхности; ![]() – продольная реакция опорной поверхности;

– продольная реакция опорной поверхности; ![]() – боковая реакция опорной поверхности;

– боковая реакция опорной поверхности; ![]() – результирующая реакция в опорной плоскости;

– результирующая реакция в опорной плоскости; ![]() – доля продольной реакции опорной поверхности, обусловленная трением покоя в пятне контакта;

– доля продольной реакции опорной поверхности, обусловленная трением покоя в пятне контакта; ![]() – доля продольной реакции опорной поверхности, обусловленная трением скольжения в пятне контакта;

– доля продольной реакции опорной поверхности, обусловленная трением скольжения в пятне контакта; ![]() – доля боковой реакции опорной поверхности, обусловленная трением покоя в пятне контакта;

– доля боковой реакции опорной поверхности, обусловленная трением покоя в пятне контакта; ![]() – доля результирующей реакции в опорной плоскости, обусловленная трением покоя в пятне контакта.

– доля результирующей реакции в опорной плоскости, обусловленная трением покоя в пятне контакта.

По существующей в настоящее время методике коэффициент сцепления колеса ![]() определяется экспериментально, в зависимости от коэффициента продольного скольжения колеса

определяется экспериментально, в зависимости от коэффициента продольного скольжения колеса ![]() , при отсутствии боковой силы колеса. В реальных условиях движения эта сила возникает достаточно часто и может составлять до 0,8 от силы тяжести машины и более. При отсутствии боковой силы колеса экспериментальная зависимость

, при отсутствии боковой силы колеса. В реальных условиях движения эта сила возникает достаточно часто и может составлять до 0,8 от силы тяжести машины и более. При отсутствии боковой силы колеса экспериментальная зависимость ![]() имеет вид кривой DEB на рисунке 1, часто аппроксимируемой выражением вида

имеет вид кривой DEB на рисунке 1, часто аппроксимируемой выражением вида

![]() .

.

Рассмотрены условия, при которых боковая сила при заданном ![]() не влияет на вид кривой

не влияет на вид кривой  . Определен для этого случая вид кривой

. Определен для этого случая вид кривой ![]() как множество точек G:

как множество точек G:

.

.

Получены допустимые значения боковой силы колеса, меньше которых боковая сила не влияет на форму кривой ![]() :

:

![]() .

.

Эти значения боковой силы соответствуют зоне 1 на рисунке 1. Это зона устойчивого движения затормаживаемого колеса.

Установлено, что при всех других условиях, отличных от рассмотренных выше, кривая ![]() отклоняется от традиционного вида. Это возможно в двух случаях. В первом случае боковая сила равна или больше по величине предельной силы трения покоя в пятне контакта. Во втором случае боковая сила такая, что ее недостаточно для преодоления всего трения покоя в пятне контакта, но она больше той, при которой справедлива зависимость

отклоняется от традиционного вида. Это возможно в двух случаях. В первом случае боковая сила равна или больше по величине предельной силы трения покоя в пятне контакта. Во втором случае боковая сила такая, что ее недостаточно для преодоления всего трения покоя в пятне контакта, но она больше той, при которой справедлива зависимость

![]() .

.

1. Рассмотрен случай, когда боковая сила равна или больше по величине предельной силы трения покоя в пятне контакта, то есть

![]() .

.

В этом случае в пятне контакта отсутствует участок трения покоя и сразу начинается боковое скольжение при появлении боковой силы. Это зона 2 на рисунке 1, ограничиваемая прямой AC. Это зона неустойчивого движения затормаживаемого колеса. В частном случае, при ![]() =1,

=1, ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

В этом случае  . Эта ситуация соответствует точке B на рисунке 1. При других значениях

. Эта ситуация соответствует точке B на рисунке 1. При других значениях ![]() в зоне 2 за малый промежуток времени

в зоне 2 за малый промежуток времени ![]() становится равной единице, и мы снова попадаем в точку B. Здесь

становится равной единице, и мы снова попадаем в точку B. Здесь

;

;  ,

,

где ![]() – продольная составляющая поступательной скорости колеса;

– продольная составляющая поступательной скорости колеса; ![]() – боковая составляющая поступательной скорости колеса;

– боковая составляющая поступательной скорости колеса; ![]() – угол отклонения вектора поступательной скорости колеса от направления движения автомобиля.

– угол отклонения вектора поступательной скорости колеса от направления движения автомобиля.

;

;

;

;

![]() ;

; ![]() ;

; ![]() .

.

2. Рассмотрен случай, когда значение боковой силы при заданном ![]() находится между зонами 1 и 2, то есть

находится между зонами 1 и 2, то есть ![]() .

.

Это соответствует зоне 3 на рисунке 1. Это зона пограничного движения затормаживаемого колеса. Такой боковой силы недостаточно, чтобы преодолеть все трение покоя в пятне контакта, но она больше той, при которой справедлива зависимость ![]() . Кривая

. Кривая ![]() в этом случае будет образована множеством точек Х, принадлежащих ей для разных значений

в этом случае будет образована множеством точек Х, принадлежащих ей для разных значений ![]() при боковой силе из зоны 3 (точка H).

при боковой силе из зоны 3 (точка H).

;

; ![]() ;

;

;

;  ;

; ![]() .

.

Формулы справедливы при ![]() .

.

Множество точек Х лежит на кривой EХF, изображенной на рисунке 1 штриховой линией. Крайние точки E и F определяются границами зоны 3 по величине ![]() при данной боковой силе.

при данной боковой силе.

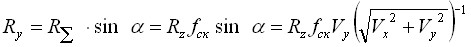

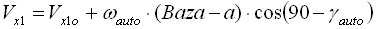

На рисунке 2 показана разработанная ![]() номограмма для определения коэффициента сцепления колеса в зависимости от коэффициента продольного скольжения и величины боковой силы в общем случае. Эта номограмма получена из диаграммы на рисунке 1 поворотом части графиков вокруг оси 0

номограмма для определения коэффициента сцепления колеса в зависимости от коэффициента продольного скольжения и величины боковой силы в общем случае. Эта номограмма получена из диаграммы на рисунке 1 поворотом части графиков вокруг оси 0![]() .

.

По предложенной расчетной ![]() -диаграмме удобно по заданным значениям боковой силы и коэффициента продольного скольжения колеса судить о нахождении затормаживаемого колеса в зоне устойчивого, неустойчивого или пограничного движения.

-диаграмме удобно по заданным значениям боковой силы и коэффициента продольного скольжения колеса судить о нахождении затормаживаемого колеса в зоне устойчивого, неустойчивого или пограничного движения.

По предложенной ![]() -номограмме удобно определять коэффициенты сцепления колеса в зависимости от коэффициента продольного скольжения колеса при различных значениях боковых сил.

-номограмме удобно определять коэффициенты сцепления колеса в зависимости от коэффициента продольного скольжения колеса при различных значениях боковых сил.

Рис. 2. ![]() - номограмма

- номограмма

Результаты использования разработанных способов построения ![]() -диаграммы и

-диаграммы и ![]() -номограммы показали:

-номограммы показали:

– величина ![]() при

при ![]() , рассчитанная по новым, уточненным способам, получается меньше, чем по традиционной методике (на скользком покрытии – на порядок и более);

, рассчитанная по новым, уточненным способам, получается меньше, чем по традиционной методике (на скользком покрытии – на порядок и более);

– при значении коэффициента продольного скольжения колеса ![]() уже начинается боковое скольжение колеса;

уже начинается боковое скольжение колеса;

– при повороте машины на дорогах категорий I...V, боковое скольжение возникает на сухом асфальтобетоне при ![]() 0,8; на мокром – 0,6; на льду – около нуля;

0,8; на мокром – 0,6; на льду – около нуля;

– при маневрировании автомобиля на прямолинейных участках дорог на сухом асфальтобетоне, уже при ![]() =0,2…0,3 начинается боковое скольжение колес, и автомобиль теряет устойчивость движения и управляемость.

=0,2…0,3 начинается боковое скольжение колес, и автомобиль теряет устойчивость движения и управляемость.

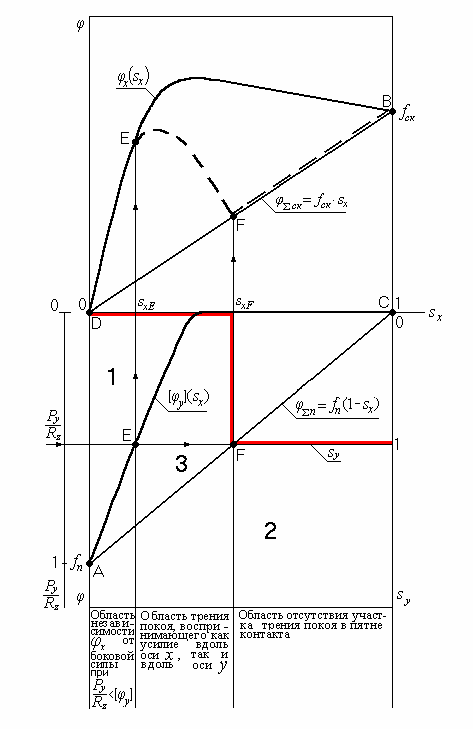

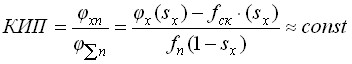

Рассмотрен еще один новый способ определения коэффициентов сцепления, основывающийся на коэффициенте использования трения покоя (КИП). Этот способ имеет в свой базе те же физические постулаты, что и предыдущие.

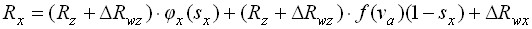

Из анализа ![]() диаграмм, изображенных на рисунке 3, построенных по традиционной методике, основывающейся на использовании аппроксимации экспериментальных данных вида

диаграмм, изображенных на рисунке 3, построенных по традиционной методике, основывающейся на использовании аппроксимации экспериментальных данных вида  , выявлено, что

, выявлено, что

отношение доли трения покоя в пятне контакта, используемой для реализации продольной реакции опорной поверхности при соответствующем ![]() , к общей доле трения покоя в пятне контакта при том же

, к общей доле трения покоя в пятне контакта при том же ![]() , есть величина приблизительно постоянная для любого вида и состояния дорожного покрытия. Она названа коэффициентом использования трения покоя в пятне контакта (КИП).

, есть величина приблизительно постоянная для любого вида и состояния дорожного покрытия. Она названа коэффициентом использования трения покоя в пятне контакта (КИП).

.

.

На рисунке 4 кривые ![]() аппроксимированы общей зависимостью

аппроксимированы общей зависимостью  .

.

Рис. 3. Коэффициенты сцепления в продольном направлении,

определенные по традиционной методике, и линии предельных долей

участков трения покоя и трения скольжения в пятне контакта

На основе решения обратной задачи найдена доля коэффициента сцепления в продольном направлении, реализуемая участком трения покоя в пятне контакта:

![]() .

.

Рис. 4. Кривые ![]() аппроксимированы для различных видов и состояний

аппроксимированы для различных видов и состояний

дорожного покрытия общей зависимостью

Т. к. коэффициент сцепления в продольном направлении реализуется не только участком трения покоя, но и участком трения скольжения, то

![]() ;

; ![]() .

.

Для всех видов дорожного покрытия при ![]() =0 КИП=1 при

=0 КИП=1 при ![]()

![]() 0,6…1.

0,6…1.

На рисунке 5 показаны зависимости коэффициентов сцепления в продольном направлении от ![]() , рассчитанные по обобщенной по КИП методике.

, рассчитанные по обобщенной по КИП методике.

Рис. 5. Значения коэффициентов сцепления в продольном направлении,

рассчитанных по способу КИП, при боковых силах,

вызывающих увод колеса в градусах (цифры на графиках)

Результаты расчета коэффициентов сцепления по предложенным расчетным способам дают расхождение результатов не более 5%.

Третья глава. «Обобщенный математический аппарат для предпроектного выбора параметров элементов шасси по совокупности эксплуатационных свойств КМ: устойчивости движения и тормозной динамичности»

В соответствии с задачей выбора сформулированы: основной критерий выбора – критерий выбора по свойству «устойчивость движения» – и дополнительный критерий выбора – критерий выбора по свойству «тормозная динамичность». Устойчивость движения оценивают по наибольшему линейному отклонению автомобиля от заданной траектории движения и углу его разворота в плоскости дороги. Величина линейного отклонения автомобиля от задаваемой траектории рассматривается как основной критерий выбора. Что касается угла разворота автомобиля, то для автомобиля с некруглой формой его проекции на опорную плоскость, угол разворота однозначно связан с линейными отклонениями передней и задней частей автомобиля и его длиной. Дополнительный критерий выбора параметров элементов шасси по свойству «тормозная динамичность» определен в виде тормозного пути. При расчете основного критерия выбора контролировалось его сохранение или уменьшение при целесообразном изменении параметров различных элементов шасси автомобиля.

Понятие линейного отклонения автомобиля уже существует в теории автомобиля. Оно определяется как расстояние между ортогональными проекциями точки автотранспортного средства, максимально отклонившейся в результате торможения, на плоскость дороги и на линию, образованную пересечением плоскости дороги с продольной центральной плоскостью автотранспортного средства в начале торможения. Но, во-первых, это определение уместно только в случае торможения на прямой, т.к. при торможении на повороте оно теряет смысл. Во-вторых оно привязано только к одному режиму движения. В-третьих, для применении при математическом моделировании оно вообще недопустимо. Это объясняется тем, что при отсутствии фактического линейного отклонения автомобиля (![]() =0) его расчетное линейное отклонение имеет два значения: (

=0) его расчетное линейное отклонение имеет два значения: (![]() ), где

), где ![]() – ширина автомобиля. Еще хуже обстоит дело в случае малых значений фактических линейных отклонений, в пределах погрешностей счета. Неустойчивость решения искажает картину реального процесса. В связи со сказанным, за линейное отклонение автомобиля от заданной водителем траектории принято наибольшее из расстояний между проекциями на опорную плоскость середин передней и задней частей автомобиля и соответствующими проекциями противолежащих точек заданной траектории.

– ширина автомобиля. Еще хуже обстоит дело в случае малых значений фактических линейных отклонений, в пределах погрешностей счета. Неустойчивость решения искажает картину реального процесса. В связи со сказанным, за линейное отклонение автомобиля от заданной водителем траектории принято наибольшее из расстояний между проекциями на опорную плоскость середин передней и задней частей автомобиля и соответствующими проекциями противолежащих точек заданной траектории.

Сделаны следующие допущения при моделировании:

- Автомобиль имеет 2 оси;

- Число колес передней оси – 2, задней – произвольное при симметричном расположении;

- Опорная поверхность дороги не имеет продольных уклонов;

- Поверхность дороги имеет неровности синусоидального профиля;

- Значения параметров окружающей среды соответствуют нормальным условиям;

- Кузов автомобиля представляет собой жесткое тело;

- Управляемые колеса – передние;

- Упругие элементы подвесок передних колес – одинаковые;

- Упругие элементы подвесок задних колес – одинаковые;

- Характеристики упругих элементов всех подвесок – линейные;

- Характеристики передних амортизаторов – одинаковые (вид характеристики – по выбору);

- Характеристики задних амортизаторов – одинаковые (вид характеристики – по выбору);

- Шины всех колес – одной модели и типоразмера;

- Жесткостные параметры всех шин – одинаковые;

- Дисбаланс всех колес одинаков и находится в пределах нормы;

- Одноименные углы установки передних колес одинаковые (задних – по выбору).

Расчетная схема автомобиля представлена в виде схемы, изображенной на рисунке 6 а и б.

Проанализирован вопрос целесообразности учета углов крена и тангажа (дифферента) кузова в задачах устойчивости движения автомобиля при торможении. Доказано, что в рассматриваемой задаче устойчивости движения автомобиля при торможении углы крена и тангажа кузова допустимо не учитывать.

Уравнения движения автомобиля в плоскости дороги, составленные на основе принципа Даламбера и теоремы о скоростях точек плоской фигуры, представлены в виде скоростей. Это связано с тем, что скорости середин осей автомобиля в продольном и поперечном направлениях должны определяться по-разному, в зависимости от того, находятся ли их колеса в зонах устойчивого и пограничного или неустойчивого движения. Поэтому:

- для передней оси

![]() ;

;

![]() ;

;![]()

- для задней оси

;

;

.

.

В обоих случаях

.

.

Здесь ![]() – момент инерции автомобиля в горизонтальной плоскости;

– момент инерции автомобиля в горизонтальной плоскости; ![]() – разность сумм продольный реакций опорной поверхности под бортами;

– разность сумм продольный реакций опорной поверхности под бортами; ![]() –сумма моментов боковых сил (в плоскости дороги) относительно центра масс;

–сумма моментов боковых сил (в плоскости дороги) относительно центра масс; ![]() – плечи действия боковых сил относительно центра масс;

– плечи действия боковых сил относительно центра масс; ![]() – скорости середин осей, полученные без учета добавки от вращательной скорости автомобиля;

– скорости середин осей, полученные без учета добавки от вращательной скорости автомобиля; ![]() – относительная угловая скорость разворота продольной оси автомобиля (разность между абсолютной угловой скоростью и угловой скоростью автомобиля, движущегося с соблюдением угла поворота Акермана);

– относительная угловая скорость разворота продольной оси автомобиля (разность между абсолютной угловой скоростью и угловой скоростью автомобиля, движущегося с соблюдением угла поворота Акермана); ![]() – угол разворота продольной оси автомобиля относительно заданной траектории.

– угол разворота продольной оси автомобиля относительно заданной траектории.

а

б

Рис 6. Расчетная схема автомобиля:

а – общая расчетная схема ; б – дополнительные схемы колеса и шины

Оценена степень влияния на уравнения движения затормаживаемого автомобиля добавки от его вращательной скорости. Доказано, что при нахождении продольной и поперечной составляющих поступательной скорости автомобиля в режиме торможения можно не учитывать добавку от его относительной угловой скорости, если углы разворота продольной оси автомобиля относительно касательной к траектории не превышают 100.

В табл. 3 приведен перечень учитываемых явлений при моделировании с указанием на взаимосвязь с рассматриваемыми эксплуатационными свойствами: устойчивостью движения и тормозной динамичностью. В табл. 4 приведен перечень основных факторов и параметров, учитываемых в модели при описании явлений.

Таблица 3

Перечень учитываемых явлений при моделировании и их взаимосвязь с эксплуатационными свойствами: устойчивостью движения и тормозной динамичностью

| Эксплуатационное свойство | Явление и его взаимосвязь с эксплуатационным свойством | ||||||

| Увод | Колебания УК | Вертикальные колебания колес | Продольные колебания колес | Отрыв колес | Продольное перераспределение нагрузок | Поперечное перераспредел. нагрузок | |

| Устойчивость движения | Непосредственное влияние на линейное отклонение автомобиля от траектории | Влияние через отрыв колес и через величины вертикальных и, соответственно, продольных реакций опорной поверхности | Наличие реакций опорной поверхности при наличии контакта колес с дорогой или их отсутствие при отсутствии контакта определяет параметры увода и колебаний УК | Нормальные реакции опорной поверхности влияют:

| |||

| Тормозная динамичность | Взаимосвязь через коэффициент продольного скольжения колеса | Не выявлено взаимосвязи | Влияние через отрыв колес и через величины реакций опорной поверхности на неодновременность изменения параметров процесса торможения колес | Наличие реакций опорной поверхности при наличии контакта колес с дорогой определяет параметры торможения | Нормальные реакции опорной поверхности, а также их разность влияют на параметры процесса торможения | ||

Таблица 4

Перечень факторов и параметров, учитываемых в модели при описании явлений

| Явление | Увод | Колебания УК | Вертикальные колебания колес | Продольные колебания колес | Отрыв колес | Продольное перераспредел. нагрузок | Поперечное перераспредел. нагрузок |

| Факторы и параметры, учитываемые в модели при описании явления | Нормальная и боковая реакции опорной поверхности, нормальная и боковая жесткости шины, радиус колеса, коэффициент продольного скольжения колеса | Нормальная, продольная и боковая реакции опорной поверхности и их сносы, радиус колеса, посадочный радиус шины, углы установки колес, кинем. связи УК с рулевым приводом, жесткость РП, зазоры в РП, угловая жесткость шины, моменты инерции колес и РП | Неподрессоренная масса, вертикальные жесткости упругих элементов подвески, характеристики амортизаторов в вертикальном направлении, коэффициенты сопротивления амортизаторов в вертикальном направлении | Неподрессоренная масса, продольные жесткости упругих элементов подвески, характеристики амортизаторов в продольном направлении, коэффициенты сопротивления амортизаторов в продольном направлении | Текущие вертикальные координаты нижних точек колес (с учетом деформаций шин), текущие вертикальные координаты неровностей дороги | Сила инерции при торможении, вес автомобиля, база, высота центра масс, координаты продольного расположения центра масс | Боковая сила, вес автомобиля, колея, высота центра масс, высота центров опрокидывания подвесок |

В таблице 5 приведен перечень коэффициентов жесткости шин, учитываемых при описании тех или иных явлений при моделировании.

Таблица 5

Перечень коэффициентов жесткости шин, учитываемых при описании явлений

при моделировании

| Коэффициент жесткости шины | Явление, при описании которого используется данный коэффициент |

| Коэффициент радиальной жесткости шины (назван по рекомендациям проф. И.В. Балабина в связи с неточностью стандартного наименования – коэффициент нормальной жесткости) | Отрыв колес от дороги, ограничение радиальной деформации шины по условиям ее нагрева и износа (10..12% от высоты профиля), увод колес (для расчета длин пятен контакта) |

| Коэффициент боковой жесткости шины | Увод колес (для определения боковой деформации шины), колебания УК (для определения бокового сноса продольной реакции опорной поверхности) |

| Коэффициент продольной жесткости шины | Колебания УК (для определения продольного сноса боковой реакции опорной поверхности) |

| Коэффициент угловой жесткости шины | Колебания УК (упругая составляющая колебаний) |

Нормальная реакция опорной поверхности:

,

,

где ![]() – доля полной массы, приходящаяся на пятно контакта одного колеса с опорной поверхностью;

– доля полной массы, приходящаяся на пятно контакта одного колеса с опорной поверхностью; ![]() – масса одного колеса и половина массы элементов подвески одного колеса;

– масса одного колеса и половина массы элементов подвески одного колеса; ![]() – вертикальная жесткость упругих элементов одной подвески;

– вертикальная жесткость упругих элементов одной подвески; ![]() – коэффициент сопротивления вертикальных амортизаторов одной подвески;

– коэффициент сопротивления вертикальных амортизаторов одной подвески;![]() – вертикальные линейные перемещения колеса относительно неподвижного кузова;

– вертикальные линейные перемещения колеса относительно неподвижного кузова; ![]() – вертикальные линейные скорости колеса;

– вертикальные линейные скорости колеса; ![]() – амплитудное значение высоты неровности дороги;

– амплитудное значение высоты неровности дороги; ![]() – длина волны неровности дороги;

– длина волны неровности дороги; ![]() – частота возмущающего воздействия неровностей дороги.

– частота возмущающего воздействия неровностей дороги.

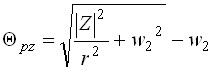

Продольная реакция опорной поверхности:

,

,

где![]() – дополнительная нормальная реакция опорной поверхности, воздействующая на одно колесо от возмущающего воздействия неровностей;

– дополнительная нормальная реакция опорной поверхности, воздействующая на одно колесо от возмущающего воздействия неровностей; ![]() – коэффициент продольного скольжения колеса;

– коэффициент продольного скольжения колеса; ![]() – коэффициент сцепления в продольном направлении в функции от

– коэффициент сцепления в продольном направлении в функции от ![]() ;

; ![]() – коэффициент сопротивления качению в функции от скорости автомобиля;

– коэффициент сопротивления качению в функции от скорости автомобиля; ![]() – дополнительная продольная реакция опорной поверхности, воздействующая на одно колесо от возмущающего воздействия неровностей.

– дополнительная продольная реакция опорной поверхности, воздействующая на одно колесо от возмущающего воздействия неровностей.

Боковая реакция опорной поверхности:

,

,

где ![]() – суммарная боковая реакция, действующая на колесо двухосного автомобиля;

– суммарная боковая реакция, действующая на колесо двухосного автомобиля; ![]() – реакция от постоянной боковой силы, действующей на автомобиль (силы ветра, боковой составляющей силы веса при поперечном уклоне дороги);

– реакция от постоянной боковой силы, действующей на автомобиль (силы ветра, боковой составляющей силы веса при поперечном уклоне дороги); ![]() – реакция от центробежной силы при движении автомобиля по дороге с радиусом кривой в плане;

– реакция от центробежной силы при движении автомобиля по дороге с радиусом кривой в плане; ![]() – реакция на изменение углов поворота управляемых колес при управляющих воздействиях водителя на их положение;

– реакция на изменение углов поворота управляемых колес при управляющих воздействиях водителя на их положение; ![]() – реакция от пары сил, определяющих поворачивающий момент автомобиля на «микст»;

– реакция от пары сил, определяющих поворачивающий момент автомобиля на «микст»; ![]() – реакция от центробежной силы при угловых колебаниях управляемых колес;

– реакция от центробежной силы при угловых колебаниях управляемых колес; ![]() – реакция от развала колеса.

– реакция от развала колеса.

Доказано, что явление сноса боковых реакций от уменьшения участка трения покоя в пятне контакта обязательно следует учитывать при рассмотрении процесса горизонтально-угловых колебаний управляемых колес автомобиля.

Определены параметры упругих и неупругих колебаний УК в соответствии со схемой на рисунке 7.

Рис. 7. Схема расположения зазоров и податливых элементов в цепи

«управляемое колесо – рулевой привод»:

1 – собственные зазоры каждого УК, соответствующие первому этапу самоповорота; 2 – зазор в рулевом механизме; 3 – рычаги рулевой трапеции; 4 – боковые тяги; 5 – средняя тяга;

6 – закрепленное рулевое колесо

На каждом из этапов самоповорота суммарный угол самоповорота левого или правого УК:

![]() ;

; ![]() ,

,

где ![]() – суммарный угол самоповорота соответствующего колеса;

– суммарный угол самоповорота соответствующего колеса; ![]() – угол неупругого самоповорота соответствующего колеса;

– угол неупругого самоповорота соответствующего колеса; ![]() – угол упругого самоповорота соответствующего колеса;

– угол упругого самоповорота соответствующего колеса; ![]() – дополнительный угол поворота соответствующего УК вокруг оси шкворня от продольной податливости подвески;

– дополнительный угол поворота соответствующего УК вокруг оси шкворня от продольной податливости подвески; ![]() – дополнительный угол поворота соответствующего УК вокруг оси шкворня от вертикальной податливости подвески.

– дополнительный угол поворота соответствующего УК вокруг оси шкворня от вертикальной податливости подвески.

Получены удобные выражения для вычисления углов самоповорота управляемых колес (УК) ![]() и

и ![]() при продольном

при продольном ![]() и вертикальном

и вертикальном ![]() перемещении УК:

перемещении УК:

;

; ![]() ;

; ![]() ,

,

где ![]() – продольное линейное перемещение колеса относительно кузова;

– продольное линейное перемещение колеса относительно кузова; ![]() – вертикальное линейное перемещение колеса;

– вертикальное линейное перемещение колеса; ![]() – длина поворотного рычага поворотного кулака;

– длина поворотного рычага поворотного кулака; ![]() – длина боковой тяги.

– длина боковой тяги.

Получено выражение для расчета увода ![]() -го колеса по деформационной теории с учетом влияния коэффициента продольного скольжения колеса:

-го колеса по деформационной теории с учетом влияния коэффициента продольного скольжения колеса:

,

,

где![]() - снос продольной реакции опорной поверхности (складывается из боковой деформации шины, изгиба и сдвига протекторных слоев и элементарного бокового проскальзывания в пятне контакта);

- снос продольной реакции опорной поверхности (складывается из боковой деформации шины, изгиба и сдвига протекторных слоев и элементарного бокового проскальзывания в пятне контакта); ![]() - половина длины пятна контакта (вычисляется по формуле Хедэкеля).

- половина длины пятна контакта (вычисляется по формуле Хедэкеля).

Модель увода учитывает влияние на увод следующих факторов:

- Наличие режима торможения и его параметров (через

);

); - Наличие неоднородностей сцепных свойств дороги «микст» (через влияние дополнительной реакции

на

на  );

); - Перераспределение вертикальных нагрузок (через их влияние на прогиб шины

, а прогиба – на половину длины пятна контакта

, а прогиба – на половину длины пятна контакта  );

); - Изменение наклона колес (через влияние углов наклона колес на боковую реакцию, а боковой реакции – на боковую деформацию шины);

- Наличие неровностей дороги (через влияние дополнительной реакции опорной поверхности от возмущающего воздействия неровностей

на прогиб шины

на прогиб шины  , а прогиба – на половину длины пятна контакта

, а прогиба – на половину длины пятна контакта  );

); - Упругих свойств шин ( через влияние коэффициентов жесткости

и

и  на

на  и

и  соответственно);

соответственно); - Свойств неустановившегося увода (поскольку

и

и  меняются с большой скоростью вследствие колебаний УК и при наличии

меняются с большой скоростью вследствие колебаний УК и при наличии  );

); - Наличие нелинейности

из-за изменения сцепных свойств колеса с опорной поверхностью (изменение сцепных свойств колеса учитывается через коэффициент использования трения покоя в пятне контакта

из-за изменения сцепных свойств колеса с опорной поверхностью (изменение сцепных свойств колеса учитывается через коэффициент использования трения покоя в пятне контакта  , влияющий на поступательную скорость колеса и его

, влияющий на поступательную скорость колеса и его  );

); - Наличие АБС (через

при наличии АБС);

при наличии АБС); - Явление колебаний УК.

Алгоритм расчета линейного отклонения и угла разворота транспортного средства (ТС) приведен ниже:

– предварительный расчет линейных отклонений осей ТС по их боковым скоростям;

– расчет угла разворота ТС по причине разного линейного отклонения его осей;

– расчет угла разворота ТС по причине разного пути его бортов;

– расчет угла разворота ТС по причине разного отклонения его осей от круговой траектории при блокировании передних колес;

– расчет суммарного угла разворота ТС;

– уточненный расчет линейных отклонений середин передней и задней частей ТС с учетом изменения угла разворота и с учетом несовпадения его длины с базой;

– вычисление максимального в каждый момент времени линейного отклонения ТС.

Получена система совместно рассматриваемых дифференциальных уравнений движения и уравнений связей следующих моделей:

– моделей эластичных колес, движущихся в различных режимах, при нестационарном силовом возмущающем воздействии на их оси по трем координатам;

– модели движущегося автомобиля;

– моделей вертикальных линейных колебаний всех колес относительно кузова;

– моделей продольных линейных колебаний всех колес относительно кузова;

– моделей угловых колебаний УК в плоскостях, перпендикулярных осям их шкворней, в пределах зазоров в цепи пар износа подвески и рулевого привода и в пределах упругой податливости рулевого привода;

– модели для определения реакций опорной поверхности;

– модели для определения линейного отклонения и угла разворота автомобиля.

Не существует способа совместного аналитического решения системы перечисленных моделей. Кроме того, каждая из них еще и нелинейна. Поэтому нельзя для оценки устойчивости движения рассматриваемого объекта строить функцию Ляпунова. Анализ системы моделей можно производить только численными методами. Численное решение этой системы моделей позволяет определять в каждый момент времени соответствующие интересующие исследователя параметры каждой модели. Разработанная программная модель StabAuto для получения численного решения рассматриваемой задачи по предлагаемой методике содержит около 400 переменных. Перечень входных параметров насчитывает 58 параметров, необходимых для проведения расчета. Шаг вычислений ![]() рекомендуется для данной задачи брать 0,005 с. Увеличение и уменьшение шага дает рост погрешностей вычислений.

рекомендуется для данной задачи брать 0,005 с. Увеличение и уменьшение шага дает рост погрешностей вычислений.

В главе рассмотрены также достоинства и недостатки систем ESP, связанные с неадаптированностью алгоритмов функционирования этих систем к условиям движения по неоднородному по сцепным свойствам покрытию при наличии боковой силы.

Четвертая глава. «Теоретическое и экспериментальное исследование упругих свойств шин»

Раздел посвящен получению приближенных универсальных зависимостей для расчета жесткостей шины по различным координатам (при отсутствии возможностей более точного, экспериментального определения), необходимых для получения информации о деформациях шины, используемой при определении увода колес по деформационной теории и моментов на УК.

В табл. 6 рассмотрены эксплуатационные свойства автомобилей, которые определяются или на которые влияют в наибольшей степени эластичные свойства шины, а также соответствующие им характеристики жесткости шин.

Таблица 6

Характеристики жесткости шин, влияющие на

эксплуатационные свойства автомобиля в наибольшей степени

| Эксплуатационное свойство автомобиля | Явление, определяющее или влияющее на эксплуатационное свойство в наибольшей степени | Вид деформации шины, в наибольшей степени определяющий указанное явление | Характеристика жесткости шины по ГОСТ 17697-72, определяющая указанный вид деформации |

| Плавность хода | Колебания подрессоренной массы | Радиальная деформация | Коэффициент радиальной жесткости шины |

| Устойчивость движения | Боковой увод колеса | Боковая деформация шины | Коэффициент боковой жесткости шины |

| Радиальная деформация шины | Коэффициент радиальной жесткости шины | ||

| Нарушение контакта колес с опорной поверхностью | Радиальная деформация шины | Коэффициент радиальной жесткости шины | |

| Управляемость | Угловые колебания управляемых колес вокруг осей шкворней | Продольная деформация шины (пересчитывается на крутильную) | Коэффициент продольной жесткости шины |

| Боковая деформация шины | Коэффициент боковой жесткости шины | ||

| Угловая деформация шины | Коэффициент угловой жесткости шины | ||

| Нарушение контакта колес с опорной поверхностью | Радиальная деформация шины | Коэффициент радиальной жесткости шины | |

| Тягово-скоростные свойства | Крутильные колебания в трансмиссии | Крутильная деформация | Коэффициент крутильной жесткости шины |

| Сопротивление качению автомобиля | Радиальная деформация | Коэффициент радиальной жесткости шины |

По результатам анализа табл. 6 построена схема на рисунке 8. Это вид сверху на пирамиду, каждая грань которой – эксплуатационное свойство. Точками обозначены коэффициенты жесткости шины. Расположение точки на грани пирамиды свидетельствует о наличии влияния соответствующего коэффициента жесткости на соответствующее эксплуатационное свойство.

На основании анализа работ по жесткостям шин различных авторов с 1959 по 2007 г.г. были выбраны экспериментальные значения коэффициентов жесткости различных шин, параметры которых либо приводятся авторами, либо известны.

Рис. 8. Характеристики жесткости, влияющие на эксплуатационные свойства автомобиля. Схема взаимосвязей

Во внимание принимались только те значения, полученные авторами, которые определялись при эксперименте при максимально допустимой нагрузке на шину или при нагрузке, отличающейся от нее не более чем на 25%.

По этим данным аппроксимированы следующие зависимости в табл.7:

![]() ;

; ![]() ;

; ![]() ,

,

где ![]() – максимально допустимая нагрузка на шину.

– максимально допустимая нагрузка на шину.

Таблица 7

Аппроксимированные зависимости коэффициентов жесткости шин

от максимально допустимой нагрузки на шину

| Вид коэффициента жесткости | Аппроксимированная зависимость | Погрешность аппроксимации, % | |

| Для легковых автомобилей | Для грузовых автомобилей | ||

| Коэффициент радиальной жесткости шины | 1..22 | 1..13 | |

| Коэффициент боковой жесткости шины | 1..23 | 1..9 | |

| Коэффициент крутильной жесткости шины | 1..22 | 1..21 | |

В табл. 7 ![]() – в Н/мм;

– в Н/мм; ![]() – в Н/мм;

– в Н/мм; ![]() – в Нм/град;

– в Нм/град; ![]() – в кГ.

– в кГ.

Не рассмотрен коэффициент угловой жесткости шины, оказывающий некоторое влияние на параметры угловых колебаний управляемых колес вокруг осей поворота, ввиду отсутствия экспериментальных данных. Также отсутствуют данные по коэффициенту продольной жесткости шины. Поскольку он оказывает существенное влияние на величины сноса боковой реакции опорной поверхности при торможении, произведено его экспериментальное определение. Внешний вид экспериментальной установки показан на фото рисунка 9. Установка позволяет реализовывать измерительные схемы радиального, продольного, крутильного нагружения колеса и их сочетания. Модель дороги выполнена из оптически прозрачного материала для возможности регистрации размеров и формы пятна контакта, а также момента начала скольжения в пятне контакта. На рисунке 10 показан вид на пятно контакта.

|  |

| Рис. 9. Фото общего вида экспериментальной установки для исследования упругих свойств шины | Рис. 10. Вид на пятно контакта |

Теоретически и экспериментально установлено, что коэффициенты крутильной и продольной жесткости шины связаны между собой соотношением:

,

,

где ![]() – свободный радиус шины;

– свободный радиус шины; ![]() – высота профиля шины.

– высота профиля шины.

Таким образом, коэффициенты жесткости шин существующих конструкций определяются допустимой нормальной нагрузкой на колесо, т.е. прочностными свойствами шины.

Пятая глава. «Экспериментальные исследования устойчивости движения двухосного автомобиля. Оценка адекватности математической модели»

Для исследовательских испытаний использовался объект – легковой автомобиль – пятидверный хэтчбэк с колесной формулой 4![]() 2 на шинах Kleber 185/70 R14 88 Т Dynaxer HP2. Целью испытаний было определение параметров движения объекта при действии на него боковой центробежной силы при повороте или разворачивающего момента при прямолинейном движении на «микст» для оценки адекватности разработанной математической модели и ее программной реализации. Испытания проводились специалистами НИЦИАМТ ФГУП «НАМИ» при участии представителя ВолгГТУ на специализированных участках автомобильных дорог НИЦИАМТ ФГУП «НАМИ». Испытания проводились с использованием контрольно-измерительной аппаратуры фирмы «CORRSYS DATRON», показанной на рисунке 11.

2 на шинах Kleber 185/70 R14 88 Т Dynaxer HP2. Целью испытаний было определение параметров движения объекта при действии на него боковой центробежной силы при повороте или разворачивающего момента при прямолинейном движении на «микст» для оценки адекватности разработанной математической модели и ее программной реализации. Испытания проводились специалистами НИЦИАМТ ФГУП «НАМИ» при участии представителя ВолгГТУ на специализированных участках автомобильных дорог НИЦИАМТ ФГУП «НАМИ». Испытания проводились с использованием контрольно-измерительной аппаратуры фирмы «CORRSYS DATRON», показанной на рисунке 11.

| Рис. 11. Объект испытаний с контрольно-измерительной аппаратурой |

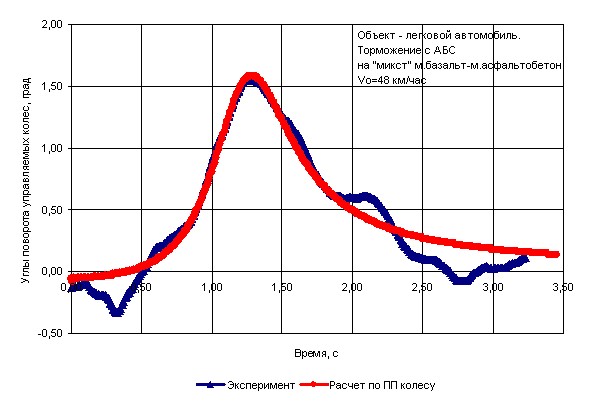

Некоторые результаты расчета и результаты эксперимента приведены на рисунках 12…15.

Рис. 12. Зависимость тормозного пути и линейного отклонения автомобиля от времени

при торможении на «микст»

Рис. 13. Траектория автомобиля при торможении на «микст»

Рис. 14. Зависимость углов поворота УК от времени

при торможении на «микст»

Рис. 15. Зависимость угла разворота автомобиля от времени

при торможении на «микст»

Следует отметить, что основной причиной имеющего место некоторого несоответствия результатов расчета и эксперимента являются погрешности аппроксимации угла поворота водителем рулевого колеса, что особенно сказывается при высоких скоростях движения. Даже с учетом этого, погрешности расчета по совокупности дорожных условий составляют: линейных отклонений – 12…16%; тормозного пути: 1…6%.

Сказанное дает основание утверждать о достаточном соответствии результатов расчета и эксперимента, а также о достоверности математического моделирования и возможности применения разработанных математической модели и программного комплекса StabAuto для практических расчетов.

Шестая глава. «Предпроектный выбор параметров элементов шасси по совокупности эксплуатационных свойств колесной машины: устойчивости движения и тормозной динамичности»

Перечисленные выше параметры элементов шасси рассмотрены и проранжированы соответственно их влиянию на параметры рассматриваемых эксплуатационных свойств двухосного автомобиля.

Была выбрана следующая логика исследования. Сначала определялась степень влияния 32 параметров элементов шасси на основной критерий выбора при 10% диапазоне изменения параметра относительно его величины у прототипа автомобиля.

При этом задавалось номинальное значение параметра (по прототипу), его минимальное (-5%) и максимальное (+5%) значения. Таким образом, все параметры (32) путем полнофакторного вычислительного эксперимента разделены на наиболее значимые («сильные параметры», 12) и наименее значимые («слабые параметры», 20). Затем для «сильных параметров» составлялись диапазоны их общего возможного изменения и подробно оценивалась не только степень влияния, но и вид зависимостей их обособленного влияния на критерий выбора во всем диапазоне возможного изменения «сильных параметров». Анализ проводился для различных режимов движения с целью поиска наиболее неблагоприятного, где указанный «сильный параметр» обособленно влияет на основной критерий выбора в наибольшей степени. Таким образом, получены частные «наилучшие» значения каждого «сильного параметра» при неизменных значениях других «сильных» и «слабых» параметров. Затем рассчитывались значения основного критерия выбора при одновременных «наилучших» значениях всех «сильных параметров», а также при неодновременных «наилучших» значениях «сильных параметров».

На рисунке 16 показано распределение влияния конструктивных и эксплуатационных параметров шасси и всего автомобиля на основной критерий выбора – линейное отклонение. К «сильным» параметрам отнесены параметры с резко выделяющимися по высоте столбцами на гистограмме рис. 16, 10% -е изменение которых изменяет основной критерий выбора не менее чем на 3%. Это: высота центра масс hcm; масса колеса в сборе с половиной массы элементов подвески одного колеса mk; свободный радиус колеса Rk; посадочный радиус шины ro; длина поворотного рычага поворотного кулака r; длина боковой тяги Rt; вертикальная жесткость упругих элементов подвесок (передней и задней ) Cz (Cz1); угловой люфт рулевого механизма Lpm; угловой люфт левого УК Ll; угловой люфт правого УК Lr.

Рис. 16. Распределение влияния конструктивных и эксплуатационных параметров шасси и всего автомобиля

на критерий выбора – линейное отклонение автомобиля от заданной водителем траектории

Если при этом столбец на гистограмме направлен вверх, то для уменьшения основного критерия выбора – линейного отклонения – этот параметр нужно уменьшать, а если столбец направлен вниз, то увеличивать.

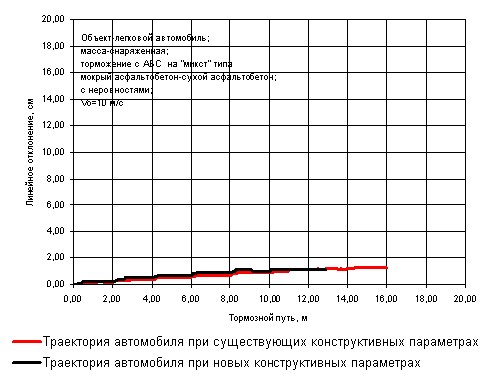

Для получения универсальных линейных и нелинейных зависимостей для расчета основного критерия выбора, пригодных при изменении как одного, так и всех «сильных» параметров, использовался метод Брендена.

На рисунках 17, 18 показаны значения основного критерия выбора, рассчитанные по программному комплексу StabAuto и по полученным формулам при нелинейной и линейной аппроксимациях.

| Рис. 17. Значения основного критерия выбора, рассчитанные по программному комплексу StabAuto и по полученной формуле при нелинейной аппроксимации |

| Рис. 18. Значения критерия выбора, рассчитанные по программному комплексу StabAuto и по полученной формуле при линейной аппроксимации |

Несмотря на то, что зависимости линейной аппроксимации дают погрешность, несколько большую, чем при нелинейной аппроксимации, они позволяют расставить приоритеты в значимости влияния параметров шасси на устойчивость движения автомобиля:

.

.

Эта зависимость означает, что для рассматриваемого объекта наиболее значимый конструктивный параметр шасси, в наибольшей степени влияющий на устойчивость движения легкового автомобиля, – это радиус колеса (![]() ). Он значимее в три раза и более, чем другие параметры элементов шасси. За ним следует неподрессоренная масса. Далее идут четыре практически равнозначных конструктивных параметра: посадочный радиус шины, вертикальная жесткость упругих элементов подвесок колес, длина боковых тяг рулевого управления и длина поворотного рычага поворотного кулака. Знак «+» перед относительными параметрами

). Он значимее в три раза и более, чем другие параметры элементов шасси. За ним следует неподрессоренная масса. Далее идут четыре практически равнозначных конструктивных параметра: посадочный радиус шины, вертикальная жесткость упругих элементов подвесок колес, длина боковых тяг рулевого управления и длина поворотного рычага поворотного кулака. Знак «+» перед относительными параметрами ![]() означает, что для минимизации основного критерия выбора, т.е. для улучшения устойчивости движения автомобиля, данный относительный параметр

означает, что для минимизации основного критерия выбора, т.е. для улучшения устойчивости движения автомобиля, данный относительный параметр ![]() необходимо увеличивать по сравнению с прототипом, а знак «–» означает, что следует уменьшать.

необходимо увеличивать по сравнению с прототипом, а знак «–» означает, что следует уменьшать.

Полученные аппроксимированные выражения представляют собой «целевые» функции для дальнейшей оптимизационной задачи.

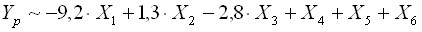

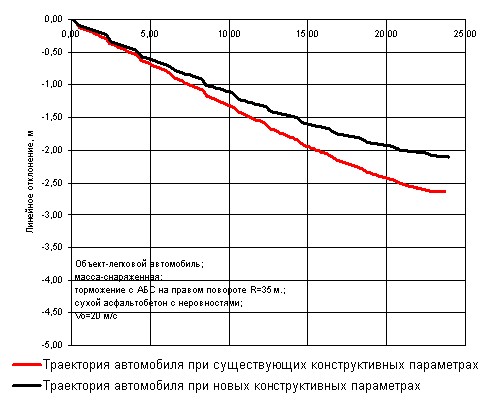

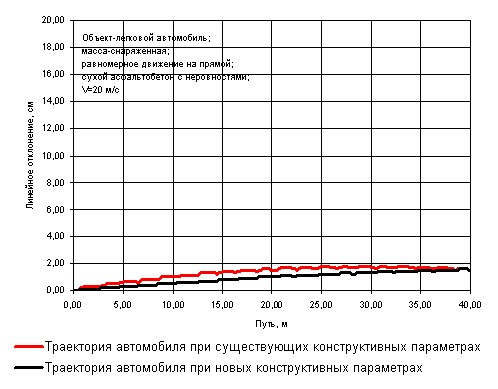

Результаты использования предлагаемой методики выбора параметров элементов шасси представлены на рисунках 19…22.

| Рис. 19. Траектория двухосного легкового автомобиля до и после выбора параметров элементов шасси при торможении на повороте с |

| Рис. 20. Траектория двухосного легкового автомобиля до и после выбора параметров элементов шасси при торможении на «микст» типа «мокрый асфальтобетон - сухой асфальтобетон» |

| Рис.21. Траектория двухосного легкового автомобиля до и после выбора параметров элементов шасси при равномерном движении на повороте с |

| Рис. 22. Траектория двухосного легкового автомобиля до и после выбора параметров элементов шасси при равномерном движении на прямой |

Кратко результаты применения методики выбора параметров элементов шасси сведены в табл. 8.

Таблица 8

Результаты применения методики выбора параметров элементов шасси

| Режим движения | Изменение параметра траектории по сравнению с прототипом | Примечания | ||

| Текущего линейного отклонения | Макимального линейного отклонения | Тормозного пути | ||

| Торможение на повороте при | Без изменений | Величины отрывов колес снизились на 20% | ||

| Торможении на «микст» | Без изменений | Величины отрывов колес снизились на 5% | ||

| Равномерное движении на повороте с | –– | –– | Величины отрывов колес снизились на 10% | |

| Равномерное движение на прямой | –– | –– | Величины отрывов колес снизились на 10% | |

Таким образом, улучшена устойчивость движения двухосного автомобиля в режиме торможения и не ухудшена в других режимах. При этом выбранные значения «сильных» параметров элементов шасси не увеличивают частоты собственных колебаний подрессоренной массы, а также не увеличивают или уменьшают тормозной путь, следовательно, не ухудшают или улучшают тормозную динамичность прототипа автомобиля. Сказанное позволяет сделать вывод о целесообразности применения предлагаемой методики при предпроектном выборе параметров элементов шасси колесных машин.

Основные результаты и выводы

1. Установлено, что для решения проблемы улучшения устойчивости движения колесной машины в режиме торможения путем совершенствования параметров шасси необходим предпроектный этап, предшествующий задаче оптимизации и предназначенный для ранжирования конструктивных и эксплуатационных параметров элементов шасси, с использованием подхода, учитывающего влияние указанных параметров на эксплуатационные свойства автомобиля: устойчивость движения и тормозную динамичность.

2. На примере рассматриваемого объекта – двухосного легкового автомобиля – выявлены 32 основных конструктивных и эксплуатационных параметра элементов шасси, которые оказывают влияние на показатели рассматриваемых эксплуатационных свойств колесной машины. Проведенное ранжирование этих параметров позволило разделить их на две группы: существенно влияющие (или «сильные», 12 шт) и несущественно влияющие (или «слабые», 20 шт) на основной критерий выбора. Установлено, что наиболее значимым конструктивным параметром шасси является радиус колеса ![]() . Он значимее в три и более раз, чем другие параметры элементов шасси. За ним следует неподрессоренная масса

. Он значимее в три и более раз, чем другие параметры элементов шасси. За ним следует неподрессоренная масса ![]() и далее четыре практически равнозначных конструктивных параметра: высота профиля шины

и далее четыре практически равнозначных конструктивных параметра: высота профиля шины ![]() , вертикальная жесткость упругих элементов подвесок колес

, вертикальная жесткость упругих элементов подвесок колес ![]() , характеристики кинематической связи управляемых колес с рулевым управлением: длина боковых тяг рулевого управления

, характеристики кинематической связи управляемых колес с рулевым управлением: длина боковых тяг рулевого управления ![]() и длина поворотного рычага поворотного кулака

и длина поворотного рычага поворотного кулака ![]() .

.

3. Созданы математическая модель и программный комплекс для предпроектного выбора параметров элементов шасси колесной машины. Модель включает уточненные зависимости: динамики затормаживаемого колеса, явления угловых колебаний управляемых колес, явления увода эластичных колес, упругих свойств шин. Получены расчетные формулы для определения основного критерия предпроектного выбора параметров элементов шасси, включающие зависимости линейной и нелинейной аппроксимаций. Несмотря на то, что зависимости линейной аппроксимации дают погрешность, несколько большую, чем при нелинейной аппроксимации, они позволяют расставить приоритеты в значимости влияния параметров шасси на устойчивость движения автомобиля. Разработанный оригинальный программный комплекс StabAuto для оценки устойчивости движения и тормозной динамичности двухосных колесных машин, позволяющий проводить предпроектный выбор параметров элементов шасси, зарегистрирован в ОФАП. Достоверность математической модели и ее программной реализации подтверждена результатами проведенных натурных испытаний двухосного легкового автомобиля на дорогах автополигона НИЦИАМТ ФГУП «НАМИ» с использованием контрольно-измерительной аппаратуры фирмы CORRSYS DATRON (расхождение по совокупности дорожных условий: линейных отклонений – 12…16%; тормозного пути: 1…6%).

4. Развита теория взаимодействия затормаживаемого колеса с опорной поверхностью:

а) предложен расчетный способ построения ![]() -диаграммы, учитывающий влияние боковых сил на коэффициент продольного сцепления;

-диаграммы, учитывающий влияние боковых сил на коэффициент продольного сцепления;

б) определены границы диапазонов боковых сил, при которых затормаживаемое колесо находится в зонах устойчивого, неустойчивого или пограничного движения;

в) установлены границы диапазонов коэффициентов сцепления, при которых затормаживаемое колесо находится в зонах устойчивого, неустойчивого или пограничного движения;

г) предложены новые способы определения коэффициентов сцепления при действии боковых сил: на основе ![]() -номограммы и КИП-методики.

-номограммы и КИП-методики.

5. Уточнена теория угловых колебаний управляемых колес автомобиля:

а) получены удобные для применения приближенные соотношения для вычисления углов самоповорота управляемого колеса вокруг оси шкворня из-за вертикальной и продольной податливостей подвески при вертикальных и продольных линейных относительных перемещениях колеса и кузова;

б) описан колебательный процесс управляемых колес по этапам их самоповорота вокруг осей поворота. Даны рекомендации о рациональном распределении зазоров в элементах шасси для улучшения устойчивости движения двухосного автомобиля;

в) проведена уточненная сравнительная оценка моментов сил в пятне контакта колеса с опорной поверхностью при различных режимах движения автомобиля.

6. Предложено выражение для определения увода эластичного колеса на основе деформационной теории, учитывающее влияние коэффициента продольного скольжения колеса.

7. Получены приближенные зависимости коэффициентов радиальной, боковой и крутильной жесткостей шин от допустимой нормальной нагрузки колеса, обобщающие результаты выполненных различными исследователями экспериментальных работ в отечественных лабораториях. Экспериментально доказана полученная теоретическая зависимость между коэффициентами продольной и крутильной жесткостей шин.

8. Использование предлагаемой методики для предпроектного выбора параметров элементов шасси легкового автомобиля, как показывает опыт, позволяет улучшить его устойчивость движения в режиме торможения, а именно:

а) в самом наихудшем по устойчивости движения режиме – торможении на повороте при максимально допустимых боковых силах – снизить максимальные линейные отклонения автомобиля до 25% при сохранении длины его тормозного пути;

б) при торможении на «микст» – уменьшить текущие линейные отклонения автомобиля до 15% при сохранении его максимальных линейных отклонений и уменьшении тормозного пути до 20%.

При этом практически сохраняются параметры устойчивости движения в других режимах, а также параметры управляемости.

Содержание диссертации отражено в 103 публикациях, в том числе:

Монография

- Балакина Е. В. Система колесо-подвеска и устойчивость движения автомобиля в режиме торможения: монография / Е. В. Балакина, А. А. Ревин. – Волгоград: РПК «Политехник», 2004. – 306 с.

Публикации, входящие в «Перечень…» ВАК

- Ревин А. А. Диагностирование угловой податливости датчика антиблокировочной системы тормозов / А.А. Ревин, Е.В. Балакина // Контроль. Диагностика. – М: Машиностроение.– 2001.– №3.– С. 32.

- Ревин А. А. Автомобиль с АБС. Повышение надежности конструкции подвески / А.А. Ревин, Е.В. Балакина // Автомобильная промышленность.– М: Машиностроение.– 2004 – № 5.– С. 8–9.

- Балакина Е. В. «Весовой» стабилизирующий момент управляемых колес автомобиля // Автомобильная промышленность. – М: Машиностроение.– 2004. – № 8.– С. 14–16.

- Ревин А. А. Кинематические связи управляемых колес с рулевым приводом / А. А. Ревин, Е. В. Балакина // Автомобильная промышленность. – 2005. – №5.– М: Машиностроение.– С. 19-21.

- Ревин А. А. Прогнозирование массы упругого элемента подвески транспортного средства / А.А. Ревин, Е.В. Балакина // Известия высших учебных заведений. Машиностроение. – М: Машиностроение.– 2004.– № 11. – С. 40–42.

- Балакина Е. В. Анализ факторов, определяющих текущее положение вектора поступательной скорости управляемого колеса // Известия ВолгГТУ.– Волгоград: РПК «Политехник», 2004.– С. 59–67.

- Балакина Е. В. К вопросу о величине угла продольного наклона оси шкворня управляемого колеса автомобиля // Известия ВолгГТУ. – Волгоград: РПК «Политехник», 2004.– С. 81–85.

- Гудков В. А. Воздействие виброускорений на повреждаемость плодоовощной продукции при ее доставке потребителям АТ / В. А. Гудков, С. А. Ширяев, Е. В. Балакина, А.А. Раюшкина // Известия ВолгГТУ.– Волгоград: РПК «Политехник», 2004.– С. 119–125.

- Ревин А. А. Комплексная методика исследования влияния зазоров рулевого управления на рулевую самоповорачиваемость затормаживаемого автомобиля с АБС в лабораторных условиях / А. А. Ревин, Е. В. Балакина, В. В. Баев // Известия высших учебных заведений. Машиностроение. – М: Машиностроение. – 2005. – № 1.– С. 119–125.

- Зотов Н. М. Определение коэффициента сцепления колеса с опорной поверхностью. Ч1. / Н. М. Зотов, Е.В. Балакина, А. П. Федин // Автомобильная промышленность. – 2006.– №8.– М: Машиностроение.– С. 26-28.

- Зотов Н. М. Определение коэффициента сцепления колеса с опорной поверхностью. Ч2. / Н. М. Зотов, Е.В. Балакина, А. П. Федин // Автомобильная промышленность. – 2006. – №9.– М: Машиностроение.– С. 20-21.

- Зотов Н. М. Применение

номограммы при расчете динамики затормаживаемого колеса / Н. М. Зотов, Е.В. Балакина // Проблемы машиностроения и надежности машин. – 2007. – №2.– РАН. – С. 103-109.

номограммы при расчете динамики затормаживаемого колеса / Н. М. Зотов, Е.В. Балакина // Проблемы машиностроения и надежности машин. – 2007. – №2.– РАН. – С. 103-109. - Балакина Е. В. Методика описания упругих и неупругих угловых колебаний УК по этапам их поворота / Е.В. Балакина, А.А. Ревин //Вестник Саратовского государственного технического университета. Выпуск №4(9).–Саратов: Изд-во СарГТУ, 2005.– С. 45 – 51.

- Балакина Е. В. Результаты определения углов увода шин по деформационной теории и теории нелинейного увода / Е.В. Балакина, А. А. Ревин, Н. М. Зотов // Автомобильная промышленность. – 2006. – №11.– М: Машиностроение.– С. 22–25.

- Балакина Е. В. Сравнительная оценка результатов определения углов увода эластичного колеса по деформационной теории и теории нелинейного увода / Е. В. Балакина, А. А. Ревин, Н. М. Зотов // Вестник Московского автомобильно-дорожного ин-та (ТУ). Выпуск №6.– М: Изд-во МАДИ, 2006.– С. 100–105.