Оценка и повышение безопасности эксплуатации крюковых подвесок грузоподъемных кранов

На правах рукописи

![]()

ДЕМИЧЕВ Виктор Николаевич

ОЦЕНКА И ПОВЫШЕНИЕ БЕЗОПАСНОСТИ

ЭКСПЛУАТАЦИИ КРЮКОВЫХ ПОДВЕСОК

ГРУЗОПОДЪЕМНЫХ КРАНОВ

| Специальность: | 05.05.04 – | «Дорожные, строительные и подъемно-транспортные машины» |

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Новочеркасск – 2011

Работа выполнена в Государственном образовательном учреждении высшего профессионального образования «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)» на кафедре «Подъемно-транспортные машины и роботы».

| Научный руководитель: | доктор технических наук, профессор, заслуженный деятель науки РФ, лауреат премий Правительства РФ в области науки (2007 г.), образования (2009 г.) Короткий Анатолий Аркадьевич. |

| Официальные оппоненты: | доктор технических наук, профессор Котельников Владимир Семенович, |

| кандидат технических наук, доцент Кустарев Геннадий Владимирович. | |

| Ведущая организация: | Государственное образовательное учреждение высшего профессионального образования «Тульский государственный университет». |

Защита состоится 4 июля 2011 г. в 1000 часов на заседании диссертационного совета Д 212.304.04 при Государственном образовательном учреждении высшего профессионального образования «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)» по адресу: 346428, г. Новочеркасск, Ростовской обл., ул. Просвещения, 132, 107 ауд. главного корпуса.

С диссертацией можно ознакомиться в библиотеке Государственного образовательного учреждения высшего профессионального образования «Южно-Российский государственный технический университет (Новочеркасский политехнический институт)».

Автореферат разослан 2 июня 2011 г.

Ученый секретарь

диссертационного совета Д 212.304.04,

доктор технических наук, профессор В.С. Исаков

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Грузоподъемные машины являются узловым звеном в цепи транспортных технологий современных промышленных предприятий, влияющим на функционирование большинства технологических процессов во всех отраслях экономики. По данным Федеральной службы по экологическому, технологическому и атомному надзору на территории Российской Федерации находятся в эксплуатации 245 тысяч регистрируемых грузоподъемных кранов. В настоящее время в Российской Федерации в условиях сокращения парка грузоподъемных кранов и старения подъемно-транспортного оборудования растут объемы производимых погрузочно-разгрузочных работ. Возрастающие нагрузки на стареющее подъемно-транспортное оборудование при наблюдаемом дефиците, как квалифицированных кадров, так и ремонтной базы вынуждают владельцев грузоподъемных кранов эксплуатировать их «на отказ», что, как следствие, приводит к значительному числу случаев производственного травматизма со смертельным исходом и аварий, обусловленных техническими причинами. Так, в период 1997 2009 годов, в Российской Федерации 27,4 % аварий на грузоподъемных кранах произошли по техническим причинам.

Как правило, аварии происходят на грузоподъемных кранах с предельными сроками эксплуатации или (и) интенсивно эксплуатирующихся. Для таких кранов основным техническим препятствием для безопасной эксплуатации становится усталостные повреждения металла конструктивных элементов. Широко используемые, в настоящие время, для обнаружения усталостных повреждений металла, методы неразрушающего контроля – ультразвуковой, рентгеноскопия, капиллярный и др., к сожалению, не позволяют в полной мере дать количественную оценку структурных изменений в металле и определить напряженно-деформированное состояние элемента. Эти методы позволяют обнаружить уже сформировавшиеся в процессе изготовления или эксплуатации локальных дефектов. Принимая во внимание то обстоятельство, что 19,8 % случаев производственного травматизма со смертельным исходом на грузоподъемных кранах происходят из-за применения неисправных или несоответствующих массе и характеру груза грузозахватных органов (грузозахватных приспособлений), нарушению схем строповки грузов, разрушению крюка, проблема оценки и повышения безопасности эксплуатации крюковых подвесок грузоподъемных кранов является весьма актуальной.

Разработкой методов оценки, прогнозирования и управления техническим состоянием, в том числе и безопасной эксплуатацией сложных механических систем, занимались ученые: В.В. Болотин, В.П. Когаев, Н.А. Махутов, Ю.Н. Работнов, С.В. Серенсен, К.В. Фролов и др. Применительно к грузоподъемным кранам и их элементам: В.И. Брауде, А.В. Вершинский, М.М. Гохберг, С.А. Казак, А.П. Кобзев, В.И. Сероштан, С.А. Соколов, М.Н. Хальфин и др. Вопросы безопасности в промышленности с учетом параметров риска рассмотрены в работах: Х. Кумамото, В. Маршала, Э.Д. Хенли, А.А. Короткого, В.С. Котельникова, В.И. Сидорова, Н.Н. Панасенко и др. Анализ работ посвященных технической безопасности подъемно-транспортного оборудования свидетельствует о недостаточной изученности вопроса зависимости технического риска разрушения крюковых подвесок грузоподъемных кранов от магнитных характеристик их конструктивных элементов.

Цель работы. Повышение безопасности эксплуатации крюковых подвесок грузоподъемных кранов.

Идея работы. Использование риск-анализа для оценки данных магнитометрии текущего состояния материала крюка и технических решений, снижающих уровень травматизма и аварийности крюковых подвесок грузоподъемных кранов.

Методы исследования. В диссертационной работе при теоретических исследованиях использовались методы и положения теории риска, технической диагностики, принятия решений, строительной механики, надежности и прогнозирования, при экспериментальных исследованиях проводились лабораторные и опытно-промышленные испытания, а также техническое диагностирование с использованием методов магнитометрии и компьютерного моделирования.

Научные положения, выносимые на защиту, обладающие научной новизной, полученные лично соискателем:

- статистические данные и закон распределения отказов крюковых подвесок, в том числе по дефектам материала крюка металлургического и технологического происхождения, трудновыявляемых в процессе изготовления и эксплуатации;

- показатель оценки состояния грузового крюка, претерпевшего изменения в процессе эксплуатации за счет циклического нагружения, определяемый сопоставлением значений магнитной характеристики (коэрцитивной силы), позволяющий эффективно определять ресурс грузового крюка, а с учетом риска – безопасность его эксплуатации;

- корреляционные уравнения связи механических и магнитных характеристик для ряда марок сталей, позволяющие достоверно, в месте предполагаемого дефекта, производить оценку безопасности эксплуатации грузовых крюков, прогнозируя переход металла в стадию разупрочнения (исчерпания запаса прочности) и потерей его несущей способности.

Обоснованность и достоверность научных положений, выводов и рекомендаций подтверждается применением современных апробированных методов исследований; значительным массивом статистических данных (7128 единиц грузоподъемных кранов обследованных в период 2002 2009 годов); введением корректных допущений при разработке расчетных схем и математических моделей; использованием математических методов планирования экспериментальных исследований и статистических методов обработки результатов; применением измерительных приборов и комплексов высокого класса точности; достаточной сходимостью результатов теоретических и экспериментальных исследований – расхождение не превышает 15 %.

Научное значение работы состоит в разработке принципов оценки и повышения безопасности эксплуатации крюковых подвесок грузоподъемных кранов, а именно:

- установлены статистические характеристики и закон распределения отказов конструктивных элементов крюковых подвесок, в том числе из-за дефектов материала крюка металлургического и технологического происхождения, трудновыявляемых в процессе изготовления и эксплуатации;

- определены зависимости ресурса и технического риска разрушения грузового крюка от коэрцитивной силы его материала, претерпевшего изменения в процессе эксплуатации за счет циклического нагружения, путем сопоставления магнитной характеристики (коэрцитивной силы) с ее первоначальным значением, обеспечивающие эффективно оценивать ресурс грузового крюка (в циклах), а с учетом риска – безопасность его эксплуатации;

- получены корреляционные уравнения связей механических и магнитных характеристик для ряда марок сталей, соответствующее переходу металла в стадию разупрочнения (исчерпания запаса прочности) в месте предполагаемого дефекта и потери его несущей способности, используемые для оценки безопасности эксплуатации грузовых крюков.

Практическое значение работы состоит в следующем:

- разработан алгоритм оценка риска аварий грузоподъемных кранов (падение груза), вызванных отказами крюковых подвесок на основе логико-вероятностного метода и ранжирования параметров безотказной работы их отдельных деталей;

- установлена зависимость величины коэрцитивной силы металла грузовых крюков от числа циклов нагружения;

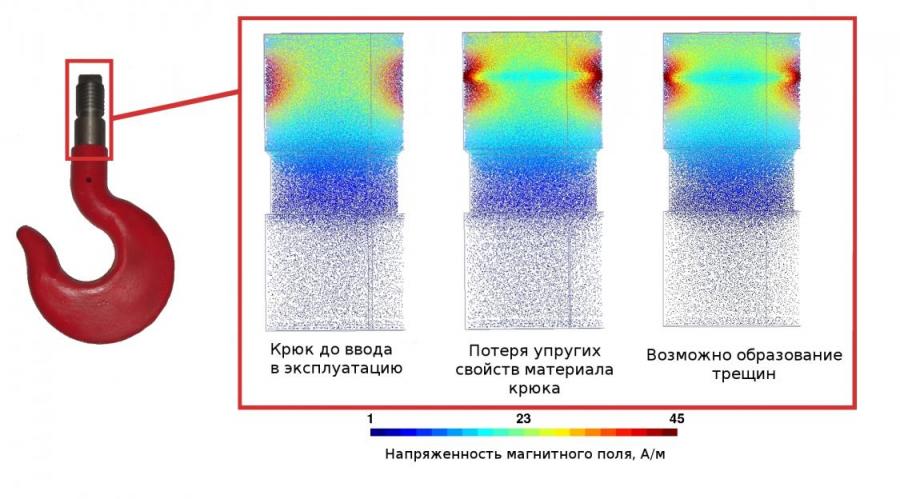

- проведены численные исследования по распределению электромагнитного поля в хвостовике грузового крюка, с использованием метода конечных элементов, подтвердившие возможность выявления дефектов в металле грузовых крюков с помощью магнитной дефектоскопии;

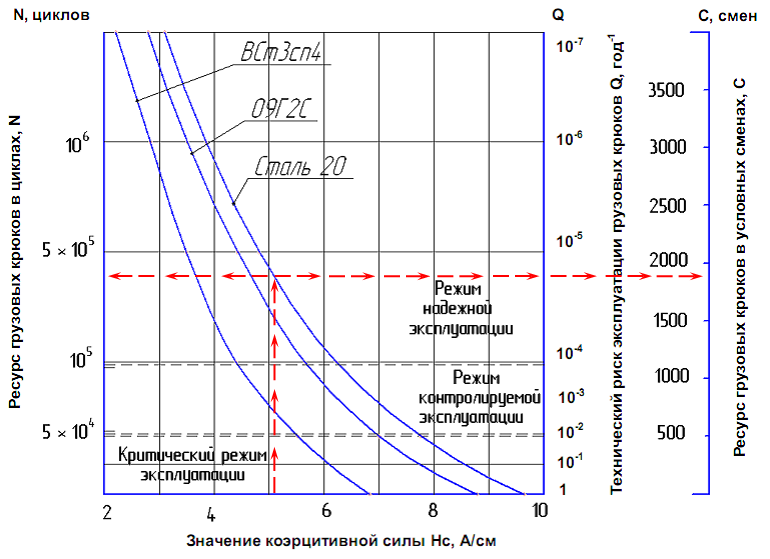

- получены номограммы связи значений коэрцитивной силы металла, ресурса и технического риска эксплуатации грузовых крюков;

- разработана методика оценки безопасности эксплуатации грузовых крюков критериями магнитного контроля;

- предложена конструкция предохранительного замка грузового крюка, исключающая возможность выход стропа из зева в результате его упругой отдачи (патент РФ № 103101 от 03.11.2010 г.).

Реализация результатов работы. Результаты диссертационного исследования применяются в организациях, проводящих экспертизу промышленной безопасности грузоподъемных кранов, а также может быть использована в надзорной деятельности Федеральной службы по экологическому, технологическому и атомному надзору на других технических устройствах, применяемых на опасных производственных объектах.

Апробация работы. Диссертационная работа и ее отдельные разделы докладывались: на Международной научно-методической конференции по безопасности жизнедеятельности (Новочеркасск, 2007 г.); на Региональной научно-технической конференции (Владикавказ, 2007 г.); на XI Международных научных чтениях МАНЭБ (Новочеркасск, 2007 г.); на научных семинарах кафедры ПТМиР ЮРГТУ (НПИ) (Новочеркасск, 2007 2010 г.).

Соответствие диссертации научному плану работ ЮРГТУ (НПИ) и целевым комплексным программам. Диссертационная работа выполнена в рамках научного направления «Оценка, прогноз и повышение производственной и экологической безопасности жизнедеятельности», утвержденного Ученым советом ЮРГТУ (НПИ), по госбюджетной теме кафедры ПТМиР П3.842 «Экспертиза подъемно-транспортных машин повышенной опасности».

Публикации. По теме диссертации опубликовано 9 печатных работ, в том числе 2 печатных работы в журнале, включенном в «Перечень ведущих рецензируемых научных журналов и изданий, в которых должны быть опубликованы основные научные результаты диссертаций на соискание ученой степени доктора и кандидата наук», а так же патент РФ № 103101 от 03.11.2010 г.

Личный вклад автора в решение проблемы заключается в постановке темы, выборе основных направлений исследования, методов решения конкретных задач и обработке результатов исследований. При его непосредственном участии проведены эксперименты, теоретические исследования, составлены алгоритмы компьютерных программ, осуществлено внедрение результатов работы. Автору принадлежит теоретическое обобщение результатов, опубликованных в работах в соавторстве и использованных в диссертации.

Структура и объем работы. Диссертация состоит из введения, 4 глав и заключения, содержит 61 рисунок, 27 таблиц, список литературы из 130 наименований и изложена на 181 страницах машинописного текста.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертации, сформулирована цель работы, приведена общая характеристика работы с определением ее научной новизны и практической ценности.

В первой главе анализируются положение сложившиеся на подъемных сооружениях Российской Федерации в аспекте промышленной безопасности.

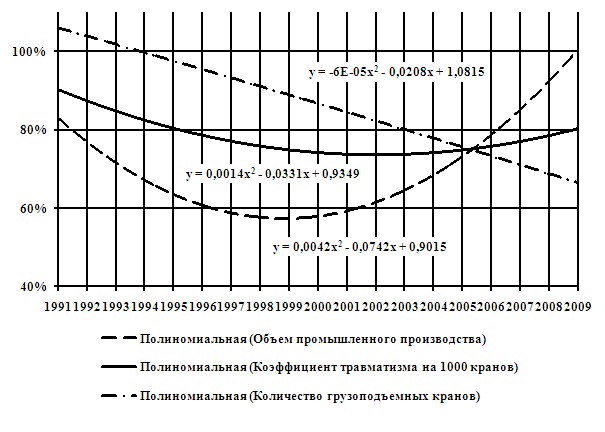

В условиях старения подъемно-транспортного оборудования (более 80 % грузоподъемных кранов отработали нормативный срок службы) и сокращения количества грузоподъемных кранов в Российской Федерации увеличиваются объемы промышленного производства и как следствие, опережающими темпами, растут объемы погрузочно-разгрузочных работ (см. рис. 1). Возрастающие нагрузки на стареющее подъемно-транспортное оборудование при ощутимом дефиците необходимой ремонтной базы и квалифицированных кадров приводят к увеличению числа аварий и случаев производственного травматизма со смертельным исходом, обусловленных техническими причинами. Так в Российской Федерации в период 1997 2008 годов 27,4 % аварий на грузоподъемных кранах произошли по техническим причинам. В главе анализируются характерные аварии (см. рис. 2) и случаи производственного травматизма со смертельным исходом (см. рис. 3), а также критерии браковки, выдвигаемые действующими нормативно-техническими документами к грузозахватным органам.

Рис. 1. Динамика коэффициента травматизма, объемов промышленного производства и численности грузоподъемных кранов в РФ в 1991 г. 2009 г.

Наиболее тяжелые случаи аварий и травматизма связанны с разрушениями конструктивных элементов грузоподъемных кранов, в том числе грузозахватных органов.

|  |

| Рис. 2. Деформация хобота крана «Атлант», рег. № 51702к, вызванная разрушением двурогого крюка. | Рис. 3. Выход стропа из зева крюка крана КС6476, рег. № 411116, повлекший гибель электрогазосварщика. |

На фоне чрезвычайно значительного числа – 19,8 % случаев производственного травматизма со смертельным исходом происходящих на грузоподъемных кранах из-за применения неисправных или несоответствующих массе и характеру груза грузозахватных органов (грузозахватных приспособлений), нарушения схем строповки грузов, действующие нормативно-технические документы, в части обеспечения безопасной эксплуатации грузозахватных органов, содержат два, на наш взгляд, весьма спорных положения. Первое – срок службы крюка ограничивается достижением 10 % износа зева крюка. Второе – только для металлургических кранов (транспортирующих расплавленный металл и жидкий шлак) раз в год требуется проводить ревизию крюков и деталей их подвески с применением методов неразрушающего контроля для проверки отсутствия трещин, для всех остальных грузоподъемных кранов при техническом освидетельствовании должно быть «проверено» состояние крюка. Но и широко применяемые в настоящие время методы неразрушающего контроля – ультразвуковой, рентгеноскопия, капиллярный, к сожалению, не позволяют дать количественную оценку структурных изменений в металле. Эти методы решают задачу обнаружения уже сформировавшихся в процессе эксплуатации или изготовления локальных дефектов. И что крайне актуально, для тяжело нагруженных грузоподъемных кранов, основным техническим препятствием для безопасной эксплуатации грузовых крюков является усталость металла, а не поверхностный износ сечения зева крюка. Применение критериев магнитного контроля и статистического подхода к решению этой проблемы может оказаться чрезвычайно полезным. На основании вышеизложенного формулируются задачи исследования.

Во второй главе на основании данных экспертных обследований, проведенных в период 2002 2009 годов, 7128 единиц грузоподъемных кранов представлены – статистические характеристики отказов отдельных деталей и узлов крюковых подвесок, в наибольшей степени влияющих на безопасную эксплуатацию грузоподъемных кранов (предохранительных замков; грузовых крюков; траверс, креплений грузовых крюков), закон распределения отказов и собрана база данных по интенсивностям отказов конструктивных элементов крюковых подвесок грузоподъемных кранов. Доказывается, с использованием критерия Романовского, гипотеза о том, что распределение случайных отказов отдельных деталей и узлов крюковых подвесок грузоподъемных кранов, в наибольшей степени влияющих на их безопасную эксплуатацию, подчиняется экспоненциальному закону.

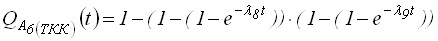

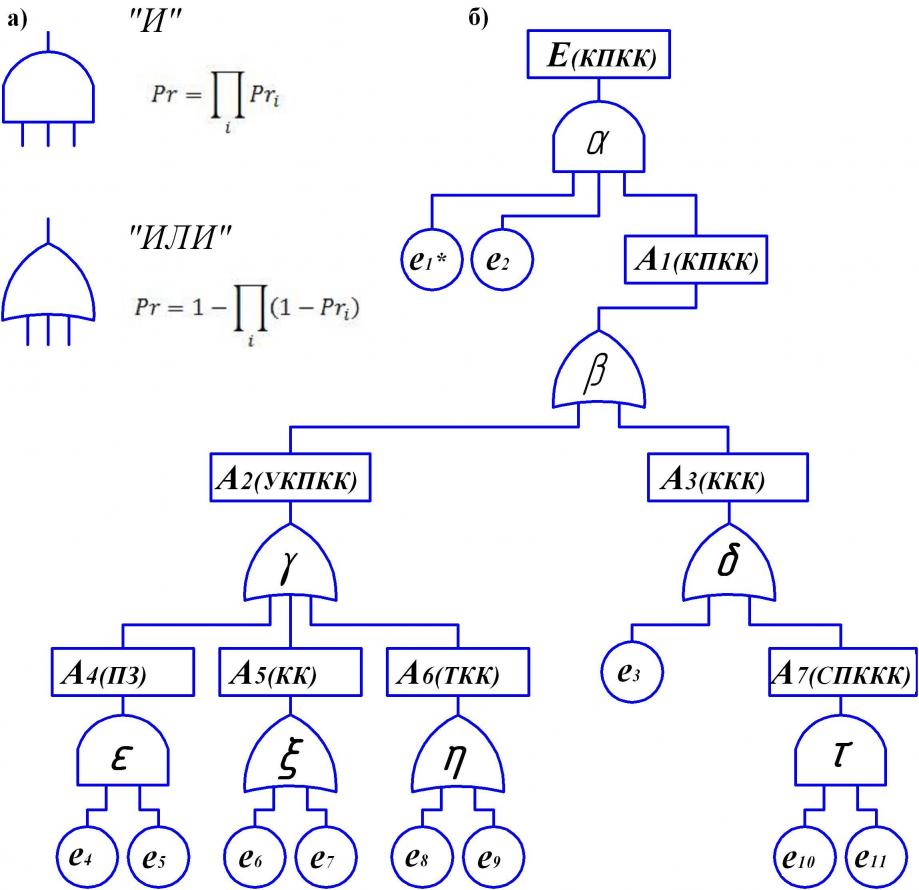

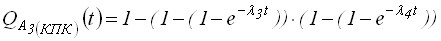

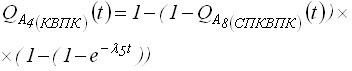

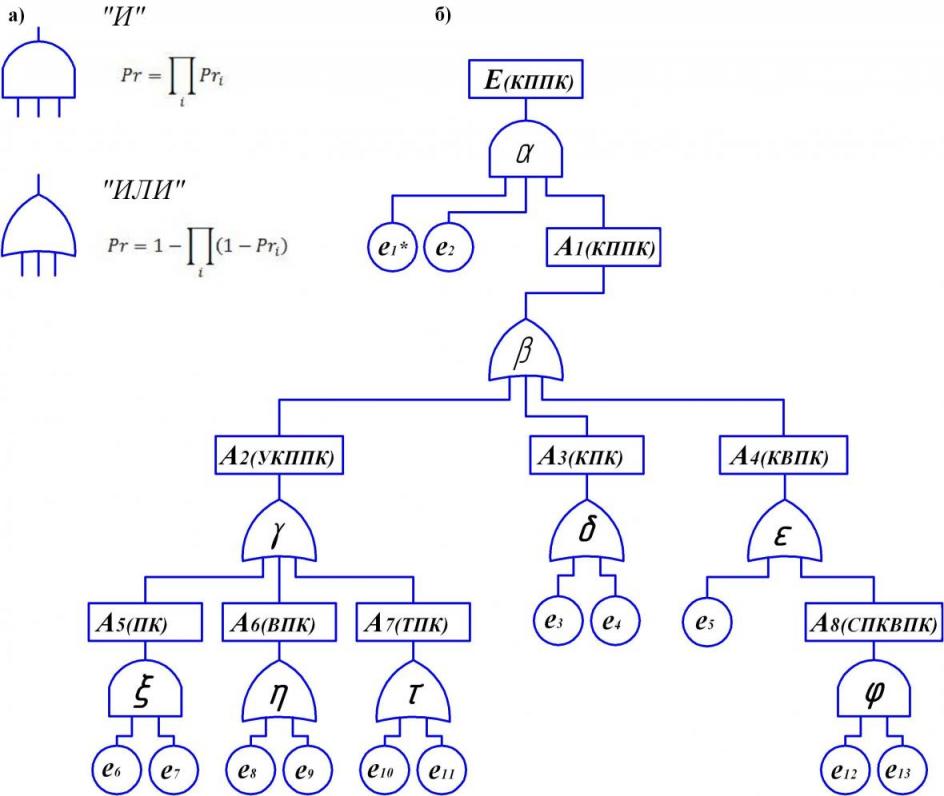

На основе использования логико-вероятностного метода «дерево отказов» разработан алгоритм оценки риска аварий грузоподъемных кранов (падений груза) вызванных отказами крюковых подвесок с кованными или штампованными (см. рис. 4) и пластинчатыми (см. рис. 5) крюками.

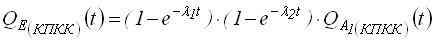

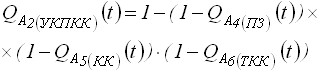

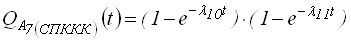

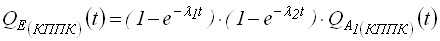

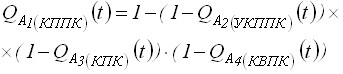

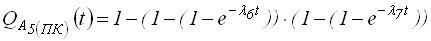

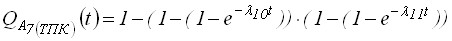

В соответствии с рис. 4 риск аварий грузоподъемных кранов (падений груза) вызванных отказами крюковых подвесок с кованными или штампованными крюками определяется по формулам:

; (1)

; (1)

; (2)

; (2)

; (3)

; (3)

; (4)

; (4)

; (5)

; (5)

; (6)

; (6)

; (7)

; (7)

; (8)

; (8)

где ![]() – вероятность наступления главного

– вероятность наступления главного ![]() и промежуточных событий

и промежуточных событий ![]() (см. рис. 4);

(см. рис. 4); ![]() – время;

– время; ![]() – интенсивность исходных событий

– интенсивность исходных событий ![]() .

.

Рис. 4. ДО грузоподъемного крана с кованым или штампованным крюком: а логические операторы; б ДО.

где главное событие Е(КПКК) – авария грузоподъемного крана (падение груза) из-за отказов крюковой подвески кованого крюка; промежуточные события: А1(КПКК) – отказ крюковой подвески кованого крюка; А2(УКПКК) – отказ узлов крюковой подвески кованого крюка; А3(ККК) – отказ крепления кованого крюка; А4(ПЗ) – отказ предохранительного замка; А5(КК) – отказ кованого крюка; А6(ТКК) – отказ траверсы кованого крюка; А7(СПККК) – отказ стопорной планки гайки крепление кованого крюка; исходные события: e1* – рассматривается только при анализе возникновения Е(КППК) при сейсмическом воздействии, ураганном ветре, падении самолета, воздействии взрывной волны, перегрузе крана, обрыве канатов, разрушении металлоконструкции крана и т.п.; е2 – нахождение груза на крюке; е3 – отказ гайки крепления кованого крюка; е4 – отказ предохранительного замка крюка; е5 – нахождение груза в положении влекущим выход стропа из зева крюка; е6 – отказ из-за дефекта материала крюка; е7 – отказ из-за технологического дефекта крюка; е8 – отказ из-за дефекта материала траверсы крюка; е9 – отказ из-за технологического дефекта траверсы крюка; е10 – отказ стопорной планки гайки крепление крюка; е11 – отказ упорного подшипника.

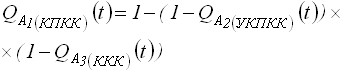

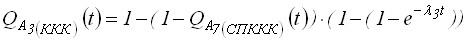

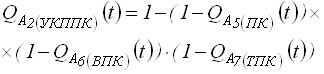

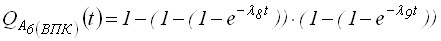

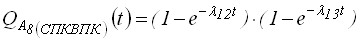

В соответствии с рис. 5 риск аварий грузоподъемных кранов (падений груза) вызванных отказами крюковых подвесок с пластинчатыми крюками определяется по формулам:

; (9)

; (9)

; (10)

; (10)

; (11)

; (11)

; (12)

; (12)

; (13)

; (13)

; (14)

; (14)

; (15)

; (15)

; (16)

; (16)

; (17)

; (17)

где ![]() – вероятность наступления главного

– вероятность наступления главного ![]() и промежуточных событий

и промежуточных событий ![]() (см. рис. 5);

(см. рис. 5); ![]() – время;

– время; ![]() – интенсивность исходных событий

– интенсивность исходных событий ![]() .

.

Рис. 5. ДО грузоподъемного крана с пластинчатым крюком: а логические операторы; б ДО.

где главное событие Е(КППК) – аварии грузоподъемного крана (падение груза) из-за отказов крюковой подвески пластинчатого крюка; промежуточные события: А1(КППК) – отказ крюковой подвески пластинчатого крюка; А2(УКППК) – отказ узлов крюковой подвески пластинчатого крюка; А3(КПК) – отказ крепления пластинчатого крюка; А4(КВПК) – отказ крепления вилки пластинчатого крюка; А5(ПК) – отказ пластинчатого крюка; А6(ВПК) – отказ вилки пластинчатого крюка; А7(ТПК) – отказ траверсы пластинчатого крюка; исходные события: e1* – рассматривается только при анализе возникновения Е(КППК) при сейсмическом воздействии, ураганном ветре, падении самолета, воздействии взрывной волны, перегрузе крана, обрыве канатов, разрушении металлоконструкции крана и т.п.; е2 – нахождение груза на крюке; е3 – отказ оси крепления пластинчатого крюка; е4 – отказ стопорной планки оси крепления пластинчатого крюка; е5 – отказ гайки крепление вилки пластинчатого крюка; е6 – отказ из-за дефекта материала пластинчатого крюка; е7 – отказ из-за технологического дефекта пластинчатого крюка; е8 – отказ из-за дефекта материала вилки подвески пластинчатого крюка; е9 – отказ из-за технологического дефекта вилки подвески пластинчатого; е10 – отказ из-за дефекта материала траверсы пластинчатого крюка; е11 – отказ из-за технологического дефекта траверсы пластинчатого крюка; е12 – отказ стопорной планки гайки крепление вилки пластинчатого крюка; е13 – отказ упорного подшипника.

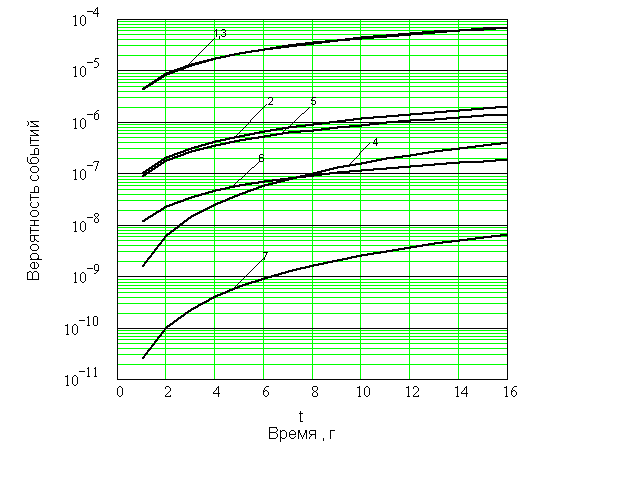

Используя сведения собранной базы данных, по интенсивностям отказов ![]() конструктивных элементов крюковых подвесок, в результате расчетов, при помощи пакета программ MathCAD PLUS 7.0 PRO, установлено – один из наибольших вкладов в возникновение аварии грузоподъемного крана (падение груза) из-за отказов крюковой подвески, как кованого или штампованного, так и пластинчатого крюка, вносит наступление промежуточного события – отказа грузового крюка из-за дефекта материала крюка или его технологического дефекта (см. рис. 6).

конструктивных элементов крюковых подвесок, в результате расчетов, при помощи пакета программ MathCAD PLUS 7.0 PRO, установлено – один из наибольших вкладов в возникновение аварии грузоподъемного крана (падение груза) из-за отказов крюковой подвески, как кованого или штампованного, так и пластинчатого крюка, вносит наступление промежуточного события – отказа грузового крюка из-за дефекта материала крюка или его технологического дефекта (см. рис. 6).

|  | |

| Рис. 6. Риск отказа крюковой подвески: а – кованого или штампованного крюка, 1 А1(КПКК), 2 А2(УКПКК), 3 А3(ККК), 4 А4(ПЗ), 5 А5(КК), 6 А6(ТКК), 7 А7(СПККК); б пластинчатого крюка, 1 А1(КППК), 2 А2(УКППК), 3 А3(КПК), 4 А4(КВПК), 5 А5(ПК), 6 А6(ВПК), 7 А7(ТПК), 8 А8(СПКВПК). | ||

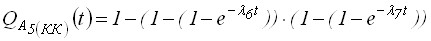

В третьей главе рассмотрены вопросы применения магнитного контроля по коэрцитивной силе для повышения безопасности эксплуатации крюковых подвесок грузоподъемных кранов. Коэрцитивная сила Нс выбрана в качестве измеряемого параметра так как она чувствительна к изменениям в структуре металла и на основе анализа полной петли магнитного гистерезиса позволяет контролировать физико-механические свойства (твердость, пределы прочности и текучести, накопление повреждений, пластическую деформацию), т.е. Нс отражает состояние контролируемого ферромагнитного материала в реальном масштабе времени. В главе представлены результаты (см. табл. 1 и табл. 2) проведенных механических и магнитных испытаний 973 грузовых крюков, изготовленных из сталей марки: 20 по ГОСТ 105088 (672 крюка), ВСт3сп4 по ГОСТ 38071 (182 крюка) и 09Г2С по ГОСТ 1928273 (119 крюка). Испытания грузовых крюков крюковых подвесок проводились на разрывной машине, оборудованной датчиками деформации и датчиками нагрузки, с одновременной записью, в реальном времени, диаграмм нагружения и регистрацией значений коэрцитивной силы ![]() структуроскопом (коэрцитиметром) КРМ-ЦК-2М.

структуроскопом (коэрцитиметром) КРМ-ЦК-2М.

Статистическая обработка результатов проведенных механических и магнитных испытаний грузовых крюков, изготовленных из сталей марки 20, ВСт3сп4 и 09Г2С, которые наиболее часто используются для производства грузовых крюков), позволила установить корреляционные уравнения связи механических (предела прочности – ![]() , предела текучести –

, предела текучести – ![]() ) и магнитных (магнитное состояние металла, соответствующее переходу в упруго-пластическое состояние металла при достижении им физического предела текучести

) и магнитных (магнитное состояние металла, соответствующее переходу в упруго-пластическое состояние металла при достижении им физического предела текучести ![]()

![]() , магнитное состояние металла, соответствующее переходу металла в стадию разупрочнения (исчерпания запаса пластичности) и потери несущей способности при достижении физического предела прочности

, магнитное состояние металла, соответствующее переходу металла в стадию разупрочнения (исчерпания запаса пластичности) и потери несущей способности при достижении физического предела прочности ![]()

![]() ) характеристик:

) характеристик:

![]() , (18)

, (18)

![]() , (19)

, (19)

где: размерность – коэрцитивная сила ![]() в А/см, а пределы текучести и прочности в МПа.

в А/см, а пределы текучести и прочности в МПа.

Таблица 1.

Результаты испытаний грузовых крюков крюковых подвесок

| Характеристики крюков, количество | Магнитные свойства, | Статистические параметры | |||||

| Дисперсия, | Коэфф. вар., V% | Точность, | |||||

| Крюки кованные и штампованные ГОСТ 6627-74, ГОСТ 6628-73 (сталь 20 ГОСТ 1050-88) | |||||||

| Кр. од-рог. № 17 | 3,3 | 7,8 | 9,2 | 9,0 | 0,38 | 29,0 | 5,0 |

| Кр. од-рог. № 19 | 3,1 | 7,8 | 9,5 | 9,3 | 0,17 | 19,6 | 3,9 |

| Кр. од-рог. № 20 | 3,1 | 8,2 | 9,4 | 9,2 | 0,20 | 18,8 | 4,2 |

| Кр. од-рог. № 21 | 3,3 | 7,8 | 9,3 | 9,1 | 0,26 | 18,9 | 4,2 |

| Кр. од-рог. № 22 | 3,0 | 8,1 | 9,5 | 9,3 | 0,15 | 14,3 | 2,6 |

| Кр. двурог. № 7 | 3,3 | 7,8 | 9,6 | 9,4 | 0,21 | 15,5 | 2,9 |

| Кр. двурог. № 9 | 3,3 | 7,8 | 9,3 | 9,1 | 0,35 | 13,3 | 1,8 |

| Сред. по 672 кр. | 3,2 | 7,9 | 9,4 | 9,2 | 0,24 | 18,5 | 3,5 |

| Крюки пластинчатые ГОСТ 6619-75 (ВСт3сп4 ГОСТ 380-71) | |||||||

| Кр. од-рог. № 1 | 2,4 | 5,5 | 6,9 | 6,5 | 0,16 | 19,5 | 3,8 |

| Кр. од-рог. № 2 | 2,5 | 5,6 | 6,9 | 6,5 | 0,25 | 18,8 | 4,1 |

| Кр. од-рог. № 3 | 2,2 | 5,3 | 6,7 | 6,3 | 0,37 | 28,9 | 4,9 |

| Кр. од-рог. № 4 | 2,1 | 5,2 | 6,6 | 6,2 | 0,19 | 18,7 | 4,1 |

| Кр. двурог. № 1 | 2,5 | 5,6 | 6,9 | 6,5 | 0,34 | 13,2 | 1,7 |

| Кр. двурог. № 2 | 2,2 | 5,3 | 6,9 | 6,5 | 0,14 | 14,2 | 2,5 |

| Кр. двурог. № 3 | 2,2 | 5,3 | 6,7 | 6,3 | 0,20 | 15,4 | 2,8 |

| Сред. по 182 кр. | 2,3 | 5,4 | 6,8 | 6,4 | 0,23 | 18,4 | 3,4 |

| Крюки пластинчатые ГОСТ 6619-75 (09Г2С ГОСТ 19282-73) | |||||||

| Кр. од-рог. № 1 | 3,1 | 6,9 | 9,1 | 8,8 | 0,18 | 18,6 | 4,0 |

| Кр. од-рог. № 2 | 2,6 | 6,7 | 8,7 | 8,4 | 0,33 | 13,1 | 1,6 |

| Кр. од-рог. № 3 | 2,7 | 6,7 | 8,7 | 8,4 | 0,15 | 19,4 | 3,7 |

| Кр. од-рог. № 4 | 3,2 | 6,9 | 9,1 | 8,8 | 0,13 | 14,1 | 2,4 |

| Кр. двурог. № 1 | 2,8 | 6,6 | 8,7 | 8,4 | 0,29 | 15,3 | 2,7 |

| Кр. двурог. № 2 | 2,8 | 6,9 | 9,0 | 8,7 | 0,24 | 18,7 | 4,0 |

| Кр. двурог. № 3 | 3,1 | 6,9 | 9,0 | 8,7 | 0,36 | 29,8 | 4,8 |

| Сред. по 119 кр. | 2,9 | 6,8 | 8,9 | 8,6 | 0,22 | 18,3 | 3,3 |

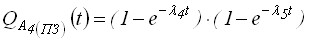

В результатов проведенных механических и магнитных испытании, по аналогии с механической диаграммой нагружения, установлены значения (см. табл. 2) магнитных состояний грузовых крюков, изготовленных из сталей марки 20, ВСт3сп4 и 09Г2С: ![]() – исходное состояние металла с минимальными остаточными напряжениями,

– исходное состояние металла с минимальными остаточными напряжениями, ![]() – состояние, соответствующее переходу в упруго-пластическое состояние металла при достижении им физического предела текучести

– состояние, соответствующее переходу в упруго-пластическое состояние металла при достижении им физического предела текучести ![]() ,

, ![]() – магнитное состояние металла, соответствующее переходу металла в стадию разупрочнения (исчерпания запаса пластичности) и потери несущей способности при достижении физического предела прочности

– магнитное состояние металла, соответствующее переходу металла в стадию разупрочнения (исчерпания запаса пластичности) и потери несущей способности при достижении физического предела прочности ![]() ,

, ![]() или

или ![]() – магнитное состояние металла, соответствующее исчерпанию запаса прочности и пластичности при циклическом нагружении стали, в режиме малоцикловой усталости этот параметр приближается к значению

– магнитное состояние металла, соответствующее исчерпанию запаса прочности и пластичности при циклическом нагружении стали, в режиме малоцикловой усталости этот параметр приближается к значению ![]() .

.

Таблица 2.

Магнитные и механические свойства грузовых крюков крюковых подвесок

| Марка стали грузовых крюков | Механические свойства | Магнитные свойства, | |||||

| Сталь 20 по ГОСТ 1050-88 | 410 | 245 | 25 | 3,2 | 7,9 | 9,4 | 9,2 |

| ВСт3сп4 по ГОСТ 380-71 | 380 | 240 | 25 | 2,3 | 5,4 | 6,8 | 6,4 |

| 09Г2С по ГОСТ 19282-73 | 460 | 290 | 21 | 2,9 | 6,8 | 8,9 | 8,6 |

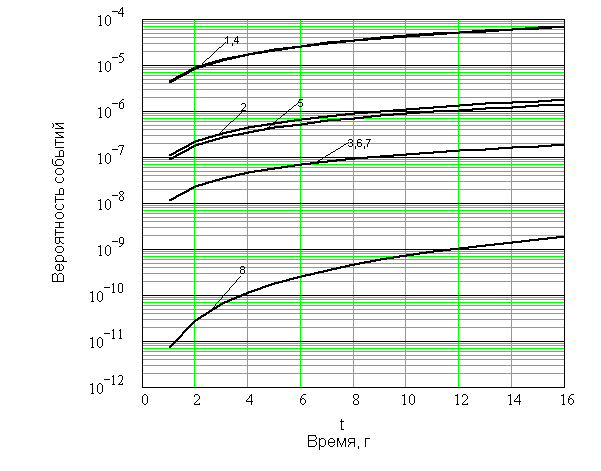

Для подтверждения возможности выявления дефектов грузовых крюков с помощью магнитной дефектоскопии было проведено численное исследование распределения электромагнитного поля в хвостовике грузового крюка. Для проведения исследования использовался метод конечных элементов реализованный в программном комплексе GMSH и GetDP, для чего с помощью модуля геометрии GMSH была составлена математическая модель. Она представляет собой хвостовик (резьбовую часть) грузового крюка № 17А по ГОСТ 662766. Намагничивающая головка коэрцитиметра имитируется П-образным магнитопроводом, часть которого создает в магнитопроводе магнитный поток (см. рис. 7).

Рис. 7. Трехмерная модель хвостовика грузового крюка с магнитопроводом (расчетная область после триангуляции: а – полная, б – объем воздуха скрыт, количество конечных элементов: 310339).

Магнитные свойства стали для модели грузового крюка соответствуют магнитным свойствам стали Ст 20. Магнитные свойства магнитопровода соответствуют характеристикам намагничивания стали Ст 08.

Рис. 8. Кривые намагничивания сталей: 1 – сталь Ст 08; 2 – сталь Ст 20; 3 – сталь Ст 20 после достижения предела текучести; 4 – сталь Ст 20 при переходе в стадию разупрочнения.

Кривая намагничивания, характеризующая магнитные свойства зоны возможного дефекта является модифицированной кривой намагничивания стали Ст 20 (см. рис. 8). Для решения поставленной задачи была произведена триангуляция расчетной области на сетку конечных трехмерных элементов с помощью встроенного генератора конечных элементов программы GMSH (см. рис. 7). Линейные размеры полученных конечных элементов лежат в диапазоне 0,1 0,5 мм.

Рис. 9. Распределение магнитного поля в хвостовике грузового крюка.

В результате моделирования было установлено, что при изменении физических свойств участка металла (например, потеря упругих свойств металлом в межвитковом пространстве резьбы) происходит искажение магнитного поля, вызванное изменением магнитных свойств металла на этом участке (см. рис. 9).

Искажение магнитного поля вызывает и изменение величины магнитной индукции в магнитопроводе намагничивающей головки, что позволяет контролировать состояние металла путем измерения величины магнитной индукции или коэрцитивной силы. Наличие искажения картины магнитного поля подтверждает возможность магнитной дефектоскопии грузовых крюков.

В четвертой главе представлена методика оценки безопасности эксплуатации грузовых крюков крюковых подвесок грузоподъемных кранов критериями магнитного контроля, базирующаяся на том, что как предел прочности стали одной марки, не может быть увеличен выше значения, определенного химическим составом и условиями производства, так и предельная величина коэрцитивной силы для каждой марки стали, есть величина, ограниченная магнитной энергией, заложенной в металле.

Из экспериментально полученных закономерностей одновременного роста деформаций (напряжении) и коэрцитивной силы в процессе циклического нагружения грузовых крюков и уравнений магнитного и механического гистерезиса, следует что:

![]() , (20)

, (20)

![]() , (21)

, (21)

где: ![]() – число циклов нагружения;

– число циклов нагружения; ![]() и

и ![]() – исходные значения деформации и коэрцитивной силы; a и b – параметры скорости роста

– исходные значения деформации и коэрцитивной силы; a и b – параметры скорости роста ![]() и

и ![]() при постоянной амплитуде нагружения.

при постоянной амплитуде нагружения.

С учетом (20) и (21) число циклов нагружения можно представить в виде функции:

![]() , (22)

, (22)

где: коэффициенты ![]() и

и ![]() определяются по результатам неоднократных измерений накопления

определяются по результатам неоднократных измерений накопления ![]() в одних и тех же местах грузового крюка в процессе ее эксплуатации. Энергетический подход к анализу состояния металла, проведенные механических и магнитные испытания 973 грузовых крюков, изготовленных из сталей марки: 20 по ГОСТ 105088 (672 крюка), ВСт3сп4 по ГОСТ 38071 (182 крюка) и 09Г2С по ГОСТ 1928273 (119 крюка), позволил установить количественные критерии их предельных состояний (см. табл. 3) и определить параметры ресурса.

в одних и тех же местах грузового крюка в процессе ее эксплуатации. Энергетический подход к анализу состояния металла, проведенные механических и магнитные испытания 973 грузовых крюков, изготовленных из сталей марки: 20 по ГОСТ 105088 (672 крюка), ВСт3сп4 по ГОСТ 38071 (182 крюка) и 09Г2С по ГОСТ 1928273 (119 крюка), позволил установить количественные критерии их предельных состояний (см. табл. 3) и определить параметры ресурса.

Предлагаемая методика оценки безопасности эксплуатации грузовых крюков крюковых подвесок, базируется на проведении систематического коэрцитиметрического контроля, осуществляемого при помощи магнитного структуроскопа КРМ-ЦК-2М в «слабом звене» грузовых крюков – хвостовике, где магнитным методом легко установить уровень остаточных напряжений.

Таблица 3.

Значение магнитного состояния металла грузовых крюков крюковых подвесок

| Марка стали | Исходное магнитное состояние металла грузовых крюков (в состоянии поставки завода-изготовителя), | Магнитное стояние металла грузовых крюков, соответствующее переходу металла в стадию разупрочнения НСКРИТ = |

| Сталь 20 | 3,2 А/см | 9,4 А/см |

| ВСт3сп4 | 2,3 А/см | 6,8 А/см |

| 09Г2С | 2,9 А/см | 8,9 А/см |

Полученное в результате измерение максимальные значения НСМАХ сравниваются с критическими значениями НСКРИТ = ![]() (см. табл. 3) для данной марки грузового крюка. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных кранов прикладывает результаты контроля магнитных свойств (НСМАХ ) грузового крюка, оформленные в виде заключения, к паспорту крана, либо заносит их в паспорт магнитного контроля грузоподъемной машины, соответственно дополнив его, что позволить следить за динамикой накопления повреждений.

(см. табл. 3) для данной марки грузового крюка. Инженерно-технический работник по надзору за безопасной эксплуатацией грузоподъемных кранов прикладывает результаты контроля магнитных свойств (НСМАХ ) грузового крюка, оформленные в виде заключения, к паспорту крана, либо заносит их в паспорт магнитного контроля грузоподъемной машины, соответственно дополнив его, что позволить следить за динамикой накопления повреждений.

Рис. 10. Номограмма для определения ресурса и технического риска эксплуатации грузовых крюков по максимальному значению коэрцитивной силы.

Если полученное в результате измерение максимальное значение коэрцитивной силы металла грузового крюка – НСМАХ НСКРИТ = ![]() , то эксплуатация таких грузовых крюков опасна и такое оборудование подлежит списанию, если – НСМАХ << НСКРИТ =

, то эксплуатация таких грузовых крюков опасна и такое оборудование подлежит списанию, если – НСМАХ << НСКРИТ = ![]() , то, как показано на номограмме, представленной на рис. 10 (номограмма составлена по данным механических и магнитные испытания), может быть определен ресурс грузового крюка.

, то, как показано на номограмме, представленной на рис. 10 (номограмма составлена по данным механических и магнитные испытания), может быть определен ресурс грузового крюка.

Аналогичный образом, по номограмме, представленной на рис. 10 (номограмма составлена по данным механических и магнитные испытания, с учетом начала циклической текучести и данных по необратимой повреждаемости), может быть определен технический риск эксплуатации грузового крюка изготовленного из стали марки 20 по ГОСТ 105088, стали марки ВСт3сп4 по ГОСТ 38071 и стали марки 09Г2С по ГОСТ 1928273.

заключение

Диссертация является законченной научно-квалификационной работой, в которой решена научная задача, имеющая важное социальное и хозяйственное значение, заключающаяся в повышении безопасности эксплуатации крюковых подвесок грузоподъемных кранов на основе использования риск-анализа для оценки данных магнитометрии текущего состояния материала крюка и технических решений, снижающих уровень травматизма и аварийности крюковых подвесок грузоподъемных кранов.

Проведенные теоретические и экспериментальные исследования позволили получить следующие основные научные выводы и практические результаты:

- На основе анализа статистических данных по аварийности и травматизму на подъемных сооружениях Российской Федерации в период 1991 2009 годов установлено, что: число аварий происходящих на грузоподъемных кранах, по техническим причинам, весьма значительно – 27,4 %, причем – 19,8 % случаев производственного травматизма со смертельным исходом происходят на грузоподъемных кранах из-за применения неисправных или несоответствующих массе и характеру груза грузозахватных органов (грузозахватных приспособлений), обрыва крюков, нарушения схем строповки грузов.

- Установлены, на основе обработки значительного массива данных (за 8 лет наблюдений обследовано 7128 единиц кранов), статистические характеристики отказов, закон распределения отказов и собрана база данных по интенсивностям отказов конструктивных элементов крюковых подвесок грузоподъемных кранов. Статистическая обработка данных по отказам отдельных деталей и узлов крюковых подвесок, в наибольшей степени влияющих на безопасную эксплуатацию грузоподъемных кранов (предохранительных замков; грузовых крюков; траверс, креплений грузовых крюков) доказала, что распределение отказов подчиняется экспоненциальному закону (использован критерий Романовского).

- Разработан алгоритм оценки риска аварий грузоподъемных кранов (падений груза) вызванных отказами крюковых подвесок на основе использования логико-вероятностных методов и ранжирования параметров безотказной работы отдельных деталей и узлов крюковых подвесок. Установлено, что значимым событием при аварии грузоподъемного крана (падение груза) является отказов крюковой подвески, как для кованого, штампованного, так и пластинчатого крюков. Значимым является так же промежуточное событие (обрыв крюка) - отказа грузового крюка из-за дефекта материала крюка металлургического и технологического происхождения, трудновыявляемых в процессе изготовления и эксплуатации.

- Проведенные механические и магнитные испытания грузовых крюков изготовленных из стали марки 20 по ГОСТ 105088, стали марки ВСт3сп4 по ГОСТ 38071 и стали марки 09Г2С по ГОСТ 1928273 позволили:

- получить корреляционные уравнения связей механических и магнитных характеристик металла грузовых крюков и установить критические значения коэрцитивной силы;

- определить зависимость величины коэрцитивной силы металла грузовых крюков от числа циклов нагружения;

- получить номограммы связи по определению ресурса и технического риска эксплуатации грузовых крюков по значениям коэрцитивной силы.

- Проведены численные исследования по распределению электромагнитного поля в хвостовике грузового крюка, с использованием метода конечных элементов, подтвердившие возможность выявления дефектов в металле грузовых крюков с помощью магнитной дефектоскопии.

- Разработана методика оценки безопасности эксплуатации грузовых крюков крюковых подвесок грузоподъемных кранов критериями магнитного контроля.

- Предложена конструкция предохранительного замка грузового крюка (патент РФ № 103101 от 03.11.2010 г.), исключающую возможность выход стропа из зева в результате его упругой отдачи.

СПИСОК ОПУБЛИКОВАННЫХ РАБОТ ПО ТЕМЕ ДЕСЕРТАЦИИ

- Короткий А.А., Павленко А.Н., Демичев В.Н. Значимость грузовых крюков для безопасной эксплуатации кранов // Безопасность жизнедеятельности (образование, экология, охрана труда, пожарная и промышленная безопасность, безопасность в ЧС): материалы XI Междунар. науч. чтений МАНЭБ и Междунар. науч.-метод. конф. по безопас. жизнедеятельности. посвящ. 100-летию Юж.-Рос. гос. техн. ун-т (НПИ), г. Новочеркасск, 24-26 мая 2007 г. / Новочеркасск: ЮРГТУ, 2007. С. 168172.

- Короткий А.А., Павленко А.Н., Демичев В.Н. Повышение безопасности грузовых крюков портальных кранов // Пути улучшения качества строительства промышленных и гражданских зданий и инженерных сооружений: сб. материалов региональной научно-технической конференции / Владикавказ: Терек, 2007. С. 8287.

- Короткий А.А., Павленко А.Н., Демичев В.Н. Повышение безопасности эксплуатации крюковых подвесок грузоподъемных кранов // Безопасность и живучесть технических систем: Труды III Всероссийской конференции. / Красноярск: ИВМ СО РАН, 2009. С. 165–168.

- Короткий А.А., Павленко А.Н., Демичев В.Н. Магнитный контроль напряженно-деформированного состояния крюковых подвесок грузоподъемных кранов // Безопасность и живучесть технических систем: Труды III Всероссийской конференции / Красноярск: ИВМ СО РАН, 2009. С. 168–170.

- Короткий А.А., Павленко А.Н., Демичев В.Н. Оценка состояния грузовых крюков критериями магнитного контроля // Экспертиза и оценка риска техногенных систем 2009: Материалы первой Всероссийской научно-технической конференции / Череповец: ГОУ ВПО Череповецкий гос. ун-т, 2009. С. 3035.

- Короткий А.А., Павленко А.Н., Демичев В.Н. Уроки аварий крюковых подвесок грузоподъемных кранов // Экспертиза и оценка риска техногенных систем 2009: Материалы первой Всероссийской научно-технической конференции / Череповец: ГОУ ВПО Череповецкий гос. ун-т, 2009. С. 3540.

- Демичев В.Н. Предотвращение аварий грузоподъемных кранов вследствие отказов крюковых подвесок // Изв. вузов. Сев.-Кавк. регион. Тех. науки. 2010. № 3. С. 70–72.

- Демичев В.Н. Контроль механических параметров грузовых крюков магнитными методами // Изв. вузов. Сев.-Кавк. регион. Тех. науки. 2010. № 4. С. 60–61.

- Патент РФ № 103101 от 03.11.2010 г. Грузовой крюк с предохранительным приспособлением. / Демичев В.Н., Павленко А.Н., Огородник А.В. Опубл. 27.03.2011 г.

* * * * *

Демичев Виктор Николаевич

ОЦЕНКА И ПОВЫШЕНИЕ БЕЗОПАСНОСТИ

ЭКСПЛУАТАЦИИ КРЮКОВЫХ ПОДВЕСОК

ГРУЗОПОДЪЕМНЫХ КРАНОВ

Автореферат

_______________________________________________________________________

Подписано в печать 27.05.2011. Формат 6084 1/16. Бумага офсетная. Ризография.

Усл. печ. л. 1,0. Уч.-изд. л. 1,25. Тираж 100. Заказ 48-2853.

Отпечатано в ИД «Политехник»

346428, г. Новочеркасск, Ростовской области, ул. Просвещения,132.