Физико-химические аспекты переработки коксохимической смолы

УДК 541.1:662.237.1 На правах рукописи

МУСИНА ГУЛЬНАЗ НУРГАЛИЕВНА

Физико-химические аспекты переработки

коксохимической смолы

02.00.04 - Физическая химия

Автореферат

диссертации на соискание ученой степени

кандидата химических наук

Республика Казахстан

Караганда, 2008

Работа выполнена на кафедре химической технологии и экологии хи-

мического факультета Карагандинского государственного

университета им. Е.А. Букетова.

Научный руководитель: доктор химических наук,

профессор Байкенов М.И.

Официальные оппоненты: доктор химических наук,

профессор

Жолболсынова А.С.

кандидат химических наук

Закарин С.З.

Ведущая организация: РГП Институт проблем горения

МОН РК

Защита состоится «12» апреля 2008 г. в 1400 часов на заседании

диссертационного совета ОД 14.07.01при КарГУ им.Е.А. Букетова

по адресу: 100028, г.Караганда, ул.Университетская, 28, химический

факультет, актовый зал.

С диссертацией можно ознакомиться в библиотеке КарГУ

им. Е.А.Букетова

Автореферат разослан «__» марта 2008 г.

Ученый секретарь

диссертационного совета

ОД 14.07.01, доктор химических наук,

профессор Амерханова Ш.К.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В настоящее время каменноугольную смолу (КС) подвергают обезвоживанию, дистилляции на отдельные фракции, из которых методами щелочной и кислотной экстракции, кристаллизации, гидроочистки получают фенолы, бензол, пиридиновые основания, нафталин и другие химические продукты. Пековые фракции смолы с температурой кипения выше 3500С используют непосредственно в качестве связующего материала при производстве электродной продукции. Любая фракция выделения химических продуктов из КС сопровождается использованием повторных дистилляций, большим расходом тепла и реагентов, потерей ценных продуктов, например нафталина и других. Коксохимическая смола является жидким продуктом полукоксования исходного угля, содержит в своем составе значительное количество реакционно-способных соединений, которые после ее дистилляции при 350-380 0С подвергаются конденсации с образованием пековых фракций, не выкипающих до 380 0С. Для стабилизации высокореакционных соединений смолы нашли применение различные методы: высокотемпературная гидроочистка бензол-толуол-ксилольной фракции сырого бензола и гидрогенизационная. Наиболее перспективными путями переработки каменноугольной смолы и угля являются прямая гидрогенизация и кавитация. Прямая гидрогенизация – это универсальный способ получения из угля и каменноугольной смолы ценных углеводородов и других продуктов, а кавитационная активация - один из перспективных методов стимулирования химических процессов получения жидких топлив из каменноугольной смолы и угля не привлекая термические процессы.

Работа посвящена изучению влияния роторно-пульсационной кавитации на деструкцию каменноугольной смолы и совместную каталитическую гидрогенизацию бурого угля с широкой фракцией каменноугольной смолы в присутствии бифункциональных и железосульфидных катализаторов.

Степень разработанности проблемы. В литературе имеются работы по применению гидродинамической кавитации тяжелых нефтей, угля и тяжелых нефтяных остатков. Известно, что в качестве доноров водорода в процессе гидрогенизации угля, каменноугольной смолы использовали традиционный источник донора водорода: тетралин, средние фракции нефти, тяжелые нефтяные остатки, а в качестве катализатора использовались соединения таких металлов как Fe, Ni, Mo, Co. Но работы по кавитационной обработке каменноугольной смолы и использование ее фракции после кавитации в качестве донора водорода в процессе деструктивной гидрогенизации угля не проводились. Так, различные аспекты кавитации в жидких средах отражены в работах академика НАН РК Надирова Н.К. «Высоковязкие нефти и природные битумы», профессора Патракова Ю.Ф. «Влияние кавитационной обработки углей на их физико-химические свойства и способность к термическому растворению». Однако, несмотря на очевидный прогресс в этой области, отдельные вопросы кинетики, термодинамики кавитации КС, совместной гидрогенизации угля и фракции каменноугольной смолы, активации Н-донорных способностей растворителей с помощью бифункциональных катализаторов в процессе деструктивной гидрогенизации твердого и тяжелого углеводородного сырья, либо мало изучены, либо информация о них носит противоречивый характер.

Цель и основные задачи работы заключалась в изучении влияния предварительной роторно-пульсационной обработки на физико-химические свойства каменноугольной смолы и Н-донорных свойств широкой фракции каменноугольной смолы в процессе гидрогенизации угля.

Для достижения поставленной цели решались следующие задачи:

- определение оптимальных условий кавитационной обработки каменноугольной смолы ТОО «Сары-Арка Спецкокс»;

- изучение влияния роторно-пульсационного кавитации (РПК) на реологические свойства каменноугольной смолы, изменения компонентного и индивидуального состава каменноугольной смолы и парамагнитных свойств каменноугольной смолы;

- оценка влияния роторно-пульсационной кавитации на изменение группового и индивидуального состава легкой фракции каменноугольной смолы;

- изучение кинетических закономерностей кавитационного воздействия на каменноугольную смолу;

- определение влияния различных факторов на каталитическую гидрогенизацию угля и широкой фракции каменноугольной смолы;

- расчет термодинамических функций образования углеводородного состава каменноугольной смолы и смолы, предварительно подвергнутой кавитационному воздействию;

- разработка схемы-механизма кавитационнного воздействия на каменноугольную смолу;

- установление влияния различных бифункциональных каталитических добавок на Н-донорные свойства широкой фракции каменноугольной смолы.

Научная новизна. Впервые определены оптимальные условия кавитационного воздействия на каменноугольную смолу и доминирующие факторы, увеличивающие выход легкой и средней фракции. Получены кинетические параметры и термодинамические функции образования углеводородного состава каменноугольной смолы в результате кавитационного воздействия. Предложена схема – механизм количественного изменения группового состава легкой фракции каменноугольной смолы до и после кавитационного воздействия. Впервые установлено распределение водорода во всех фракциях каменноугольной смолы и определены групповой, индивидуальный состав легкой и средней фракции каменноугольной смолы до и после кавитационной обработки. Показано существование комплекса сульфата железа (Fe2О3[SO42-]) в твердой фазе, образующегося в результате окисления пирита в процессе гидрогенизации угля, и приводящего к усилению Н-донорных свойств легкой и средней фракции каменноугольной смолы и генерирующего атомарный водород из Н2S.

Научно-практическая значимость работы. Полученные результаты могут быть использованы при разработке технологического регламента и технико-экономического обоснования по созданию роторно-пульсационной кавитационной установки с производительностью 0,5 т/сут. Проведены на стендовой установке испытания влияния РПК на смолу производительностью 10 кг/сутки. Разработан высокоэффективный Н-донорный пастообразователь на основе средней фракции каменноугольной смолы для ожижения бурого угля и бифункциональный катализатор, состоящий из смеси оксида, сульфида железа и элементарной серы.

Основные положения, выносимые на защиту:

- Определение оптимальных условий кавитационной обработки каменноугольной смолы.

- Влияние РПК на выход легкой и средней фракции из каменноугольной смолы и на снижение количества реакционно-способных соединений, которые в процессе термической деструкции КС подвергаются конденсации с образованием пековых фракций.

- Факт образования комплекса (Fe2О3[SO42-]) на поверхности каталитической добавки (пирита), установленный в результате рентгено-сканирующего электронного микроскопического анализа твердой фазы.

- Определение кинетических и термодинамических показателей КС после кавитационной обработки.

Связь темы с планом научно-исследовательских работ и различными государственными программами. Диссертационная работа выполнена в соответствии с Программой фундаментальных исследовании: № гос. регистрация 0106 РК 01073 « Научные основы глубокой переработки угля его продуктов газа» и № гос. регистрации 0106 РК 00671 «Выбор технологических условий гидрогенизации углей Центрального Казахстана с помощью предварительной химической активации органической массы угля», финансируемых МОН РК в 2006-2008 гг.

Личный вклад автора заключается в выполнении всех этапов диссертационной работы, обобщении и интерпретации экспериментальных результатов на основе анализа литературы, в освоении и отработке всех автоклавных методов исследования каталитической гидрогенизации угля и широкой фракции каменноугольной смолы.

Апробация работы. Основные результаты работы докладывались на III международной научной конференции «Современные тенденции развития науки в Центральной Азии» (г. Алматы, 2007), на конференции «Перспективы развития химической переработки горючих ископаемых» (г. Санкт-Петербург, 2006), на III Международной конференции по теоретической и экспериментальной химии (г. Караганда, 2005).

Публикации. По теме диссертации опубликовано 5 статей и тезисы трех докладов.

Структура и объем диссертации. Диссертация состоит из введения, обзора литературы, экспериментальной части, обсуждения результатов, заключения и списка использованных источников из 144 наименований. Работа изложена на 106 страницах машинописного текста, содержит 21 рисунок и 32 таблицы.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснованы актуальность и научная новизна выбранной темы, рассмотрено современное состояние решаемой научной проблемы, сформулированы цель и задачи исследования, показана практическая ценность работы.

В первом разделе проведен литературный обзор и обсуждены литературные данные, касающиеся физико-химических свойств каменноугольных смол, полученных в процессе коксования и полукоксования углей; представлены технологические схемы переработки каменноугольных смол; рассмотрены различные способы ожижения угля, где в качестве донора водорода были использованы различные гидроароматические, кислородсодержащие углеводороды, а также широкие фракции нефти, угольные гидрогенизаты и фракции сланцевых смол в присутствии различных гетерогенных катализаторов на основе Fe, Ni, Co, Mo. Рассмотрены способы создания кавитационных режимов, области исследования применения кавитации, методы кавитационного воздействия на химические вещества для интенсификации различных технологических процессов (диспергирования, экстракция, фильтрация), а также в нефтепереработке и углехимии.

Во втором разделе рассмотрены основные свойства каменноугольной смолы, приведены методы исследования, физико-химических характеристик смолы ТОО «Сары-Арка Спецкокс», аппаратура и оборудование.

В третьем разделе приведены экспериментальные результаты исследований и их обсуждение.

3.1 Оптимизация кавитационной обработки каменноугольной смолы ТОО «Сары-Арка Спецкокс»

Для определения оптимальных условий кавитационной обработки каменноугольной смолы были проведены экспериментальные работы с использованием метода математического планирования эксперимента с выводом обобщенного уравнения по Протодьяконову-Малышеву. В качестве критерия оценки влияния роторно-пульсационной кавитации (РПК) использовали выход фракции до 230 0С, которая была получена с помощью фракционирования обработанной каменноугольной смолы.

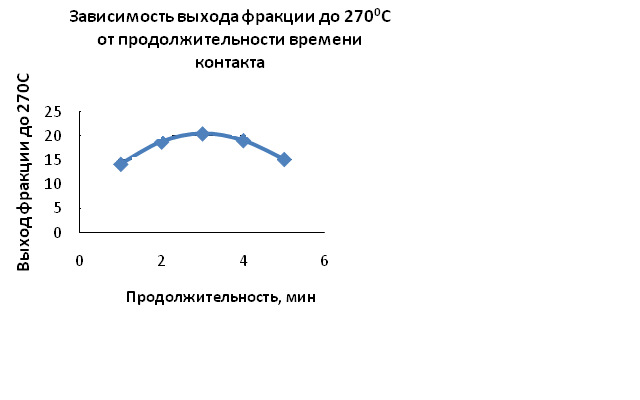

Частные зависимости выхода фракции до 270 0С от продолжительности времени контакта и количества добавляемого катализатора представлены на рисунке 1 (а,б).

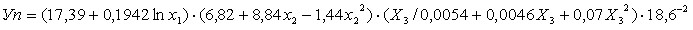

По значимости частных функций, было составлено обобщенное уравнение Протодьяконова-Малышева :

(1)

(1)

а) б)

Рисунок 1 (а,б) - Частные зависимости выхода фракции до 270 0С из каменноугольной смолы, предварительно обработанной с помощью РПК

На основании проведенных исследований установлены следующие оптимальные условия кавитационной обработки каменноугольной смолы: количество добавляемого тетралина в каменноугольную смолу 8 %; продолжительность 4 мин; количество добавляемого катализатора в каменноугольную смолу 0,4 %.

Таким образом, при кавитационной обработке каменноугольной смолы в оптимальных условиях, выход фракции с температурой кипения до 230 0С составляет 26,4 %.

3.2 Влияние роторно-пульсационной кавитации на реологические свойства каменноугольной смолы, гудрона и изменения компонентного и индивидуального состава каменноугольной смолы

Исследования влияния кавитационно-волнового воздействия на реологические свойства каменноугольной смолы (полученной из углей Шубаркольского разреза), и гудрона проводились при оптимальных условиях. Установлено, что кавитационно-волновая обработка каменноугольной смолы, вызывает наиболее существенные изменения ее реологических свойств. В таблице 1 приведены сравнительные результаты группового состава каменноугольной смолы исходной и обработанной с помощью РПК.

Таблица 1 – Влияние кавитационного воздействия на углеводородный состав каменноугольной смолы исходной и обработанной с помощью РПК

| Компонент | Концентрация, % (до кавитации) | Концентрация, % (после кавитации) | Изменение Концентрации |

| 1 | 2 | 3 | 4 |

| С5 | 0,48 | 0,86 | 0,37 |

| С6 | 0,48 | 1,68 | 1,20 |

| С7 | 0,48 | 1,29 | 0,81 |

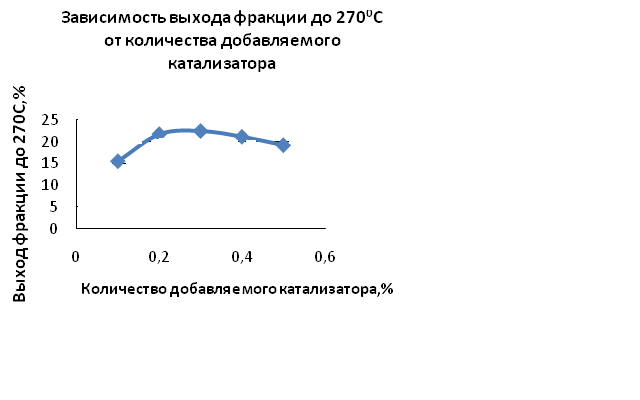

Как видно из данных приведенных в таблице 1, наблюдается увеличение концентрации компонентов каменноугольной смолы с С5 до С12, а свыше С13 идет интенсивное снижение концентрации углеводородного состава каменноугольной смолы после кавитационной обработки. Кавитационная обработка показала, что выход фракции с температурой кипения до 200 0С увеличивается до 25 %, а фракции с температурой кипения 200-370 0С увеличивается с 53,8 % до 67,6 %; кроме того, наблюдается уменьшение плотности каменноугольной смолы с 764 г/л до 755 г/л соответственно. На рисунке 2 показан сравнительный фракционный состав выхода фракции из каменноугольной смолы до и после кавитационной обработки в зависимости от температуры.

Из анализа полученных данных на рисунке 2 видно, что 50 % фракции выкипает при температуре до 380 0С из исходной каменноугольной смолы, а в случае применения РПК до 50 % выкипает фракция с концом кипения 250 0С.

Рисунок 2 - Выход фракции (до 570 0С) из каменноугольной смолы до и после обработки в кавитационном поле

На основе выше приведенных результатов и наличия воды в составе каменноугольной смолы выше 10 %, установлено, что при предварительной обработке каменноугольной смолы с помощью РПК возможно образование активных радикалов типа Н и ОН, которые увеличивают выход низкомолекулярных соединений и инициируют следующие известные в литературе реакции: декарбоксилирования без раскрытия цикла, деалкилирования, восстановления бензохиноидных структур, декарбоксилирования с раскрытием цикла. Индивидуальный состав исходной и обработанной с помощью РПК каменноугольной смолы представлен в таблице 2.

Таблица 2 – Влияние РПК на индивидуальный состав каменноугольной смолы

| Название идентифицированных веществ | Концентрация веществ, % (до кавитации) | Концентрация веществ, % (после кавитации) |

| Фенол | 5,77 | 3,75 |

| 2,3-диметилциклопент -2-ен-1-он | 0,23 | 0,15 |

| 2-метилфенол | 3,48 | 2,26 |

| 3-метилфенол | 8,98 | 5,84 |

| 2,6-диметилфенол | 0,52 | 0,34 |

Хромато-масс-спектрометрические исследования каменноугольной смолы выявили 87 веществ (идентифицировано 78) из следующих классов: фенолы и крезолы, нафтолы, углеводороды с молекулярными массами 200-300, полиароматические углеводороды (нафталины, антрацены и фенантрен). Показано, что РПК позволяет глубоко расщеплять фенолы и его производные с 35,7 % до 23,8 %, а также уменьшать концентрацию полициклических углеводородов (производные нафталина, азулен, антрацен, фенантрен и другие) с 8,02 % до 4,3 %.

Таким образом, на основе исследований изменения реологических свойств и установления группового углеводородного и индивидуального состава смолы с помощью ГЖХ и хромато-масс-спектрометрии, позволяют нам заключить, что РПК снижает количество реакционно-способных соединений, которые в процессе термического воздействия (пиролиз, коксование, деструктивная гидрогенизация) подвергаются конденсации с образованием пековых фракций, и тем самым уменьшают выход легкой и средней фракции.

3.3 Парамагнитные свойства каменноугольной смолы и их изменение при кавитационной обработке

В результате ЭПР-спектроскопического исследования образцов КС, нами показано изменение концентрации свободных радикалов и ширины линии в процессе кавитационного воздействия на каменноугольную смолу. ЭПР - спектры представляют собой одиночные синглеты с различной шириной линии. Анализ формы линии ЭПР - спектров показал, что линии подчиняются уравнению Лоренца, а крылья описываются уравнением Гаусса. В таблице 3 представлены концентрации свободных радикалов и ширина линии ЭПР - спектра исходной и обработанной при различном времени кавитационного воздействия образцов каменноугольной смолы.

Таблица 3 – Результаты анализа форм линий ЭПР - спектров, концентрации свободных радикалов исходной и обработанной с помощью РПК каменноугольной смоле.

| Время обработки, мин | N, сп/г | Н, Э | Форма линии |

| 0 | 6,5 1017 | 160 | Лоренцева |

| 1 | 5,0 1017 | 420 | Лоренцева |

| 2 | 2,8 1017 | 444 | Лоренцева |

| 3 | 3,8 1017 | 428 | Лоренцева |

| 10 | 7,8 1017 | 357 | Лоренцева |

| Примечание: - Н - Ширина линии, Э; N - концентрация свободных радикалов, сп/г | |||

С увеличением времени кавитационного воздействия от 0 до 10 минут наблюдаются экстремальные изменения ширины сигнала. В пределах от 0 до 2 минут кавитационного воздействия ширина линии увеличивается от 16,0 до 44,4 Э, дальнейшее увеличение времени выше двух минут приводит к уменьшению ширины линии.

Таким образом, увеличение выхода фракции каменноугольной смолы с температурой кипения до 300 0С приводит к уменьшению концентрации гетероатомов и росту атомного отношения водорода к углероду, что подтверждают приведенные исследования о влиянии РПК на процесс деструкции каменноугольной смолы и влиянии атомарного водорода на процесс гидрогенолиза и гидрогенизации среднего и тяжелого углеводородного состава каменноугольной смолы.

Результаты показывают, что полученная дистиллятная фракция из каменноугольной смолы, обработанная с помощью РПК в оптимальных условиях, может быть использована в качестве донора водорода или растворителя в процессах деструктивной гидрогенизации угля. По-видимому, увеличение концентрации свободных радикалов и уменьшение ширины линии в образцах КС, полученных после кавитационной обработки выше 2 минут, объясняется гибелью активных центров, отвечающих за широкий сигнал. Увеличение концентрации свободных радикалов с ростом температуры, вероятно является результатом обмена спиновых состояний электронов с большей частотой, чем частота делокализованных электронов.

3.4 Влияние РПК на изменение индивидуального состава фракции каменноугольной смолы с температурой кипения до 200 0С

На основе хроматографии установлен индивидуальный состав фракции с температурой кипения до 200 0С, полученной после дистилляции КС до и после обработки. В таблице 4 представлен углеводородный состав легкой фракции полученная дистилляцией КС, которая предварительно была обработана с помощью РПК.

Таблица 4 - Индивидуальный состав фракции с температурой кипения до 200 0С каменноугольной смолы

| Углеводородный состав | Содержание углеводородов, % | |

| До обработки | После обработки (РПК) | |

| нС5 | 0,12 | 0,09 |

| изоС5 | 0 | 0,01 |

| 2-мС5 | 0 | 0,01 |

| нС6 | 0,16 | 0,13 |

| З-мгексен-1 | 0,15 | 0,05 |

| 2,2,3-тмС4 | 0 | 0,04 |

| цС6 | 0 | 0,02 |

| мцС6 | 0 | 0,02 |

| 2,2,4-тмС5 | 0,07 | 0,07 |

| 1т,2-дмцС5 | 0,03 | 0 |

Из данных таблицы 4 следует, что групповой углеводородный состав легкой фракции представлен из парафиновых, изопарафиновых, нафтеновых и олефиновых углеводородов концентрация, которых в сумме изменяется от 59,8 до 66,7 %, а ароматические углеводороды уменьшаются от 40,2 до

34,6 %, до и после обработки КС с помощью РПК.

3.5 Переработка каменноугольной смолы и каталитическая гидрогенизация угля в атмосфере восстановительных газов и шахтного метана

Активность каталитической добавки оценивали по степени превращения органической массы угля и выходу жидких продуктов. В качестве объекта исследования гидрогенизации в атмосфере угольного метана был выбран бурый уголь Шанхайского месторождения (КНР), а пастообразователем служила широкая фракция КС, для процесса гидрогенизации угля использовали гидрирующую среду, состоящую из угольного метана (концентрация СН4 составляла 98,8 об.%). Результаты опытов по гидрогенизации Китайского бурого угля в атмосфере шахтного метана, где для сравнения в качестве источника водорода был использован синтез-газ, приведены в таблице 5.

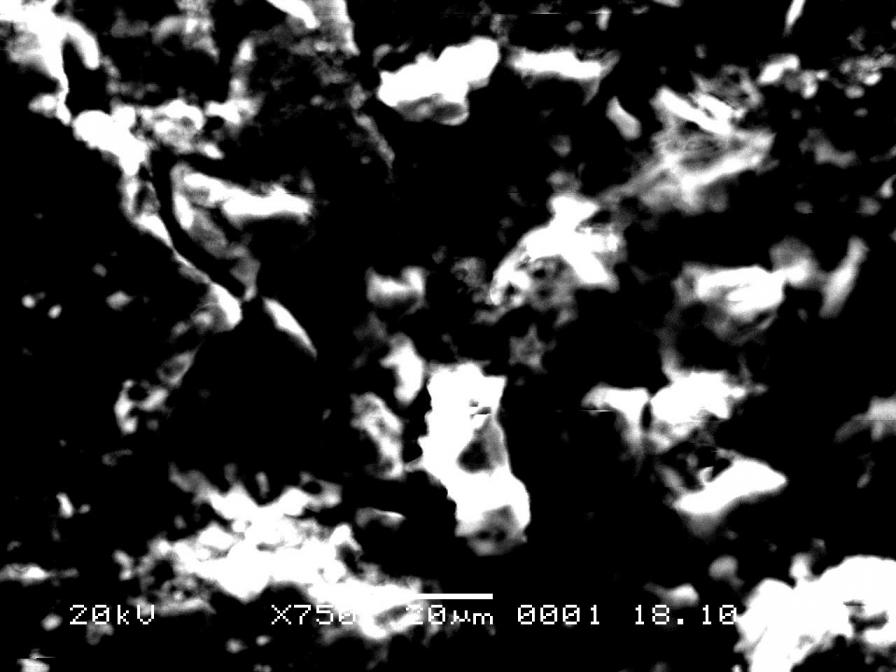

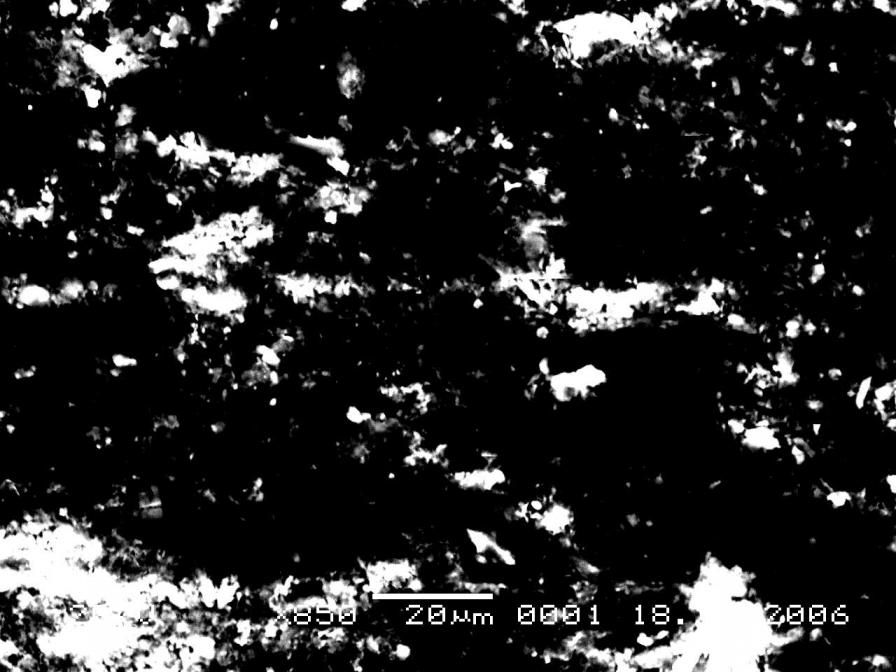

Установлено, что все восстановительные газы и каталитические добавки положительно влияют на конверсию органической массы угля. Методом электронной микроскопии была изучена твердая фаза, полученная в процессе каталитической гидрогенизации угля. Установлено, что твердая фаза состоит из не превращенной части органической массы угля, комплекса сульфата железа Fe2О3[SO42-] и реликта пирита.

Таблица 5 - Влияние различных восстановительных газов и шахтного метана на процесс гидрогенизации угля

| Газ | Тип катализатора | Степень конверсии угля,вес.% |

| Н2 | без катализатора | 58,1 |

| Н2:СО (1:1) | Пирит (FeS2) | 79,7 |

| CН4 | Пирит (FeS2) | 77,3 |

| CН4 | Пирит+ПАЗ+2%S | 76,8 |

| Примечание: - Т=430 0С; соотношение уголь: тетралин = 1:2; количество добавляемого катализатора – 5 % на органическую массу угля; продолжительность - 60 минут | ||

На рисунке 4, представлен электронно-микроскопический снимок твердой фазы, полученной при проведении гидрогенизации угля с каталитической добавкой (а) и без каталитической добавки (б). На основании электронно-микроскопического сканирования (рис. 4) нами установлено, что на осветленных участках твердой фазы идентифицированы следующие элементы: (масс. %) С - 67,4; О - 13,4; S - 1,9; Fe - 1,9; Са - 5,1; а на темных участках: (масс. %) С - 5,5; О - 21,9; Al - 6,5; Si - 16,2; Са - 30,0; Fe - 11,0. В твердой фазе, полученной в результате гидрогенизации угля без катализатора и в присутствии каталитической добавки, представленной на рисунке 4, идентифицирован углерод, с большой вероятностью, можно отнести его к графитоподобному веществу. Обнаружено, что в твердых образцах полученных при проведении гидрогенизации угля в присутствии катализатора формирование графитоподобной пачки, значительно меньше, чем при проведении процесса ожижения угля без катализатора. В присутствии катализатора процесс деструкции ускоряется в большей степени, чем конденсация ароматических соединений.

а б

Рисунок 4 - Электронно-микроскопический снимки твердой фазы (х 850)

Таким образом, установлено, что шахтный метан в процессе каталитической гидрогенизации угля окисляется водяным паром, кислородом до оксида углерода и водорода. Микроскопические исследования показали, что основными компонентами в твердой фазе являются углерод, кислород, железо и сера. Вероятно, снижение концентрации углерода при проведении процесса с катализатором связано с высокой активностью комплекса сульфата железа, которая обуславливает деструкцию органической массы угля и снижает скорость реакции конденсации ароматических углеводородов.

3.6 Кинетическая модель кавитации каменноугольной смолы

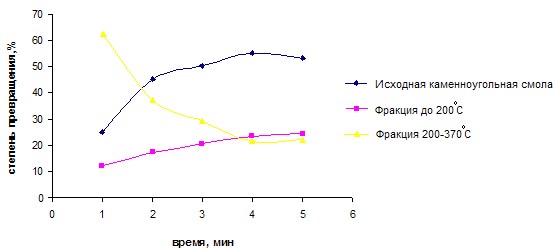

Зависимость выхода легкой и средней фракции от продолжительности контакта кавитации, представлена на рисунке 5.

Рисунок 5 - Зависимость выхода легкой и средней фракции из каменноугольной смолы от времени контакта РПК при температуре 25 0С : 1) Исходная каменноугольная смола; 2) Фракция до 200 0С;3) Фракция 200-370 0С.

На основе кинетических исследований, (рис. 5) составлена система кинетических уравнений процесса деструкции каменноугольной смолы в легкую и среднюю фракцию, которая имеют следующий вид:

d [C1]/ d = - (k1+k2) C1

d [C2]/ d = k1C1+k3С3 (2)

d [C3]/ d = k2C1 - k3С3,

где [Ci] – массовые доли продуктов соответствующих компонентов в момент времени; [C1] – массовая доля каменноугольной смолы, [C2] – массовая доля фракции до 200 0С, [C3] – массовая доля фракции 200-370 0С

![]() (3)

(3)

ki – константы скорости превращения, мин-1, k1 – константа скорости превращения каменноугольной смолы во фракцию до 200 0С, k2 - константа скорости превращения каменноугольной смолы во фракцию 200-370 0С, k3 - константа скорости превращения средней фракции (н.к. 200 0С – к.к. 370 0С) в легкую фракцию (к.к. 200 0С).

Расчет системы уравнения (2) проводили методом Давидона-Флетчера-Пауэла с использованием специальной программы для расчета кинетических параметров гидрогенизации твердого и тяжелого углеводородного сырья, при заданных начальных условиях для автоматизированного подбора методом градиента оптимальных значений констант скоростей k1 - k3. Оптимизация констант осуществлялась из условия минимума суммы квадратов отклонений между опытными и расчетными значениями массовых долей продуктов кавитации КС. Выход легкой и средней фракции в основном обусловлен величинами k1 и k2. Значение величины константы скорости k3 обратной стадии превращения средней фракции в легкую показывает, что k3 незначительна.

Таким образом, величина константы скорости превращения каменноугольной смолы в среднюю фракцию k2 увеличивается в пять раз по сравнению с величиной константы скорости превращения каменноугольной смолы в легкую фракцию k1.

3.7 Аддитивный метод расчета термодинамических функций углеводородного состава каменноугольной смолы

Для расчета термодинамических характеристик каменноугольной смолы после кавитационного воздействия были использованы количественные данные элементного состава каменноугольной смолы и результаты количественного определения карбоксильных и гидроксильных групп. Значения термодинамических функций углеводородного состава до и после обработки кавитационного воздействия приведены в таблице 6. Анализ результатов расчета термодинамических функций приведенный в таблице 6 показал, что при увеличении продолжительности от 1 до 5 минут кавитационного воздействия наблюдается уменьшение величины теплоемкости от 260,9 до 239,4 Дж/моль-1К-1, а величина энтропии, энтальпии и энергии Гиббса носит экстремальный характер. Однако, в температурном интервале от 298 до 1000 К удельная теплоемкость, энтропия и энергия Гиббса возрастает по абсолютной величине, а энтальпия в выбранном температурном интервале увеличивается в положительную сторону. Увеличение энтропии в изучаемом температурном интервале позволяет сделать заключение о положительном влиянии РПК на углеводородный состав каменноугольной смолы в сторону увеличения выхода низкомолекулярных веществ. Однако, характер изменения термодинамических функций позволяет нам установить, что продолжительность кавитационного воздействия рассчитанных для каменноугольной смолы, подвергшейся кавитационной обработке через различные промежутки времени (от 1 до 5 минут), свидетельствует о том, что продолжительность кавитационного воздействия не должна превышать 3-4 минут. Следовательно, рассчитанные нами по аддитивной схеме термодинамические функции были подтверждены экспериментальным путем.

Таблица 6 – Термодинамические функции каменноугольной смолы полученной при кавитационной обработки в течении 5 минут.

| 298 | 239.5 | -204,5 | 374,5 | -256,9 | 374,5 |

| 300 | 240,7 | -204,2 | 376,0 | -257,3 | 374,5 |

| 400 | 300,1 | -188,2 | 453,7 | -277,3 | 384,7 |

| 500 | 349,9 | -169,3 | 526,2 | -301,6 | 405,8 |

| 600 | 390,3 | -147,8 | 593,7 | -329,9 | 431,6 |

| 700 | 421,3 | -124,5 | 656,3 | -362,1 | 459,2 |

| 800 | 442,7 | -99,9 | 714,0 | -397,5 | 487,6 |

| 900 | 454,6 | -74,5 | 767,0 | -435,9 | 515,7 |

| 1000 | 457,1 | -49,1 | 815,1 | -477,1 | 543,3 |

Таким образом, нами на основе аддитивного метода были рассчитаны термодинамические функции каменноугольной смолы в зависимости от продолжительности кавитационного воздействия.

3.8 Влияние различных каталитических добавок и донора водорода (фракция каменноугольной смолы) на гидрогенизацию угля

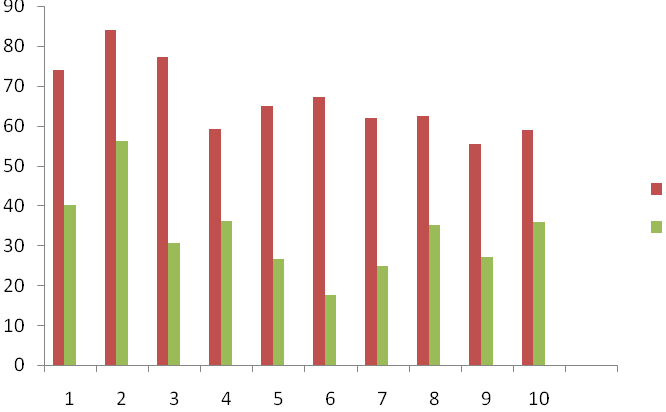

Одним из наиболее важных аспектов проблемы гидрогенизации твердого и тяжелого углеводородного сырья (уголь, сланцы, торф, тяжелые нефтяные остатки, высоковязкие нефти и др.), связанных с получением синтетического топлива или сырья для нефтехимии является выбор катализатора и донора водорода. Гидрогенизацию угля осуществляли в смеси с пастообразователем (фракция каменноугольной смолы с температурой кипении до 270 С) в соотношении 1:1,5, кроме того, в качестве сравнения был использован донор-водорода (технический тетралин) соотношение уголь: тетралин 1:1,5. Катализатор наносили на уголь из расчета 5% на органическую массу пастообразователя. Гидрогенизацию угля проводили в автоклавных условиях. Жидкие продукты гидрогенизации содержат от 67 до 77 % фракций, выкипающих до 300 0С, а выход твердых продуктов колеблется от 5 до 10 %. На рисунке 6, показано влияние катализаторов на выход жидких продуктов из угля (фракция до 300 0С). Результаты экспериментальных данных, приведенных на рисунке 6, показывают, что при использовании катализатора (Fe2O3/FeS2) выход фракции до 300 0С достигает 84 %, а при катализаторе (Fe2O3/S+Со) выход фракции составляет 55,5 % соответственно (пастообразователь - технический тетралин). При использовании в качестве пастообразователя фракции каменноугольной смолы с температурой кипения до 270 0С максимальный выход для фракции до 300 0С достигается с катализатором Fe2O3/FeS2 - 56,2 %, а минимальный выход фракции до 300 0С достигается с катализатором Fe2O3/S/FeS2+Со - 17,6 % соответственно.

Рисунок 6 - Влияние катализаторов на выход фракции до 300 0С в процессе гидрогенизации угля в присутствии пастообразователя (технический тетралин, фракция КС с температурой кипения до 270 0С). Состав катализатора, №: 1 - Fe2O3/S; 2- Fe2O3/FeS2; 3- FeS2; 4 - Fe2O3/S/FeS2; 5 - Fe2O3/S/FeS2+Ni; 6 - Fe2O3/S/FeS2+Со; 7 - Fe2O3/S/FeS2+Fe; 8 - Fe2O3/S+Ni; 9 - Fe2O3/S+Со; 10 - Fe2O3/S+Fe

В таблице 7 представлены данные по влиянию различных доноров водорода (пастообразователей) на выход фракции до 300 0С и на степень конверсии ОМУ. Необходимо отметить, что природа пастообразователя благоприятно влияет на выход фракции до 300 0С. При использовании в качестве пастообразователя фракции каменноугольной смолы до 270 0С выход фракции до 300 0С составляет 60,4 %, гидрогенизата - 40,5 %, а степень конверсии ОМУ - 60,3 % соответственно. Высокая степень конверсии ОМУ достигается при использовании пастообразователя - тетралина - 90,4 %.

Таблица 7 – Влияние природы пастообразователя на выход фракции до 300 0С в процессе гидрогенизации угля (Т=420 0С; продолжительность =60 мин.; соотношение пастообразователя к углю = 1,5:1, Рнач.(Н2)=6,0 МПа)

| Состав катализатора | Пастообразователь | Выход фракции до 300 0С, % | Выход жидкого продукта, % | Степень конверсии ОМУ, % |

| Fe2O3/S/FeS2 | тетралин | 40,3 | 70,4 | 90,4 |

| Fe2O3/S/FeS2 | гудрон | 54,6 | 27,4 | 50,1 |

| Fe2O3/S/FeS2 | фр. КС до 2700С | 60,4 | 40,5 | 60,3 |

Представленные результаты показывают, что возрастание соотношения пастообразователя к углю (КС фракции до 270 0С к углю) увеличивает выход фракции до 300 0С от 30,3 до 67,7 %; степень конверсии ОМУ от 43,4 до 57,4 %, а при увеличении соотношения от 1 до 1,5 выход жидких продуктов снижается от 37,4 до 30,1 %. Действие катализаторов на основе железа, особенно промотированных серой, с различным соотношением серы к железу (S/Fe), было многократно исследовано в литературе. Высокая активность выбранных катализаторов (Fe2O3/FeS2, Fe2O3/S/FeS2) объясняется, по-видимому, не только действием пирита или пирротина, а образованием комплекса сульфата железа Fe2О3[SO42-].

Таким образом, сравнительный анализ полученных результатов по процессу гидрогенизации угля, показывает, что выбранная широкая фракция каменноугольной смолы по донорной способности в процессе гидрогенизации угля сопоставима по активности с традиционным донором водорода - тетралином. Предложены новые бифункциональные катализаторы для процесса гидрогенизации угля и широкой фракции каменноугольной смолы: простые в приготовлении и обладающие высокой селективностью к выходу легкой и средней фракции (до 300 0С). Эти катализаторы позволяют получать фракции до 300 0С с низким содержанием полициклических углеводородов (по данным ГЖХ и ЯМР13С). В спектрах ЯМР13С С-атомов с нечетным числом Н-атомов алифатического диапазона можно выделить полосу первичных 17-25 м.д. и третичных 25-65 м.д., от 17-50 м.д. – вторичные и четвертичные алифатические атомы углерода. 25-35 м.д. - четвертичные алифатические атомы углерода, а области от 110-140 м.д. - третичные алифатические атомы углерода. Возможно, что четвертичные углероды в большинстве своем входят в состав нафтеновых циклов, что подтверждают сигналы метильных С-атомов, связанных с четвертичными атомов нафтенов, которые лежат в области 25 м.д. На основе данных элементного состава и ПМР – спектроскопического исследования, было установлено, что во фракциях до 270 0С, наблюдается высокое содержание водорода, находящегося в -положении к ароматическому кольцу. Кроме того, показано, что количество алифатического водорода в несколько раз выше, чем ароматического. Это позволило нам предположить, что выбранная фракция до 270 0С может быть эффективным донором водорода. Показано, положительное влияние кавитационной обработки высоковязкой нефти, в результате которого разрушаются С-С связи и в 2 раза возрастает выход легкой фракции.

Таким образом, исследования спектров ПМР и ЯМР13С - спектров ароматической области показали, что во фракции до 300 0С не содержатся би и полиароматические вещества, а проявляются ароматические С-атомы незамещенные 110-120 м.д., метилзамещенные 125-127 м.д. и другие алкил и нафтилзамещенные137-14 м.д.

ЗАКЛЮЧЕНИЕ

1. Впервые определены технические характеристики каменноугольной смолы ТОО «Сары-Арка Спецкокс». Установлено, что каменноугольная смола, полученная из углей Шубаркольского разреза, относится к первичным смолам и, в отличие от смол высокотемпературного коксования, имеет высокое содержание кислородсодержащих соединений, в основном, фенолов и непредельных соединений. Смола полукоксования практически не содержит ароматических незамещенных соединений. Основываясь на результатах элементного анализа, ПМР - и ИК - спектроскопии количественно установлено содержание водорода во фракции до 230 0С, во фракции 230-270 0С, во фракции 270-300 0С, во фракции 300-360 0С и в пеке. Установлено содержание водорода, находящегося в -положении к ароматическому кольцу, что свидетельствует о большом количестве алкильных заместителей в ароматических кольцах. Количество алифатического водорода в несколько раз больше, чем в ароматическом.

2. Впервые методом математического планирования эксперимента исследовано влияние различных факторов (количество тетралина, продолжительность, количество катализатора, концентрация воды в смоле)на выход легкой и средней фракции из каменноугольной смолы, определены оптимальные условия проведения процесса кавитационной обработки и составлено обобщенное многофакторное уравнение Протодьяконова-Малышева.

3. Определен групповой и индивидуальный химический состав каменноугольной смолы до и после обработки с помощью РПК. Углеводородный состав каменноугольной смолы от С5 до С12 возрастает, а от С13 до С30 идет интенсивное снижение концентрации углеводородного состава каменноугольной смолы после РПК. Кавитационная обработка каменноугольной смолы положительно влияет на выход фракции с температурой кипения до 200 0С, который растет с 3 до 25 %, а для фракции с температурой кипения 200-370 0С увеличивается с 53,8 % до 67,6 %. Кроме того, установлено положительное влияние кавитационной обработки на изменение реологических свойств каменноугольной смолы. При кавитационной обработке каменноугольной смолы возможно, образование высокореакционных радикальных частиц типа Н и ОН, которые инициируют следующие реакции: декарбоксилирование без раскрытия цикла, деалкилирование, восстановление бензохиноидных структур, декарбоксилирование с раскрытием цикла.

4. Впервые методом ЭПР - спектроскопии определены парамагнитные центры каменноугольной смолы ТОО «Сары-Арка Спецкокс» до и после кавитационной обработки. На основе данных ЭПР - спектроскопии установлено, что изменение концентрации свободных радикалов и ширины линии связано с процессами деструкции высокомолекулярных соединений, входящих в состав каменноугольной смолы, вызванными роторно-пульсационной кавитацией.

5. Определены кинетические параметры кавитации каменноугольной смолы с помощью метода Давидона – Флетчера – Пауэла, рассчитаны константы скорости образования легкой и средней фракций. Величина константы скорости k2 превращения каменноугольной смолы в среднюю фракцию увеличивается в пять раз по сравнению с величиной константы скорости k1 превращения каменноугольной смолы в легкую фракцию.. С помощью аддитивного метода рассчитаны термодинамические функции образования углеводородного состава до и после кавитационного воздействия. Термодинамические функции углеводородного состава каменноугольной смолы, рассчитанные по аддитивной схеме в интервале температур от 298 до 1000 К, показали, что продолжительность кавитационного воздействия существенно влияет на величину теплоемкости, энтальпии, энтропии и энергии Гиббса. В интервале времени от 1 до 5 минут кавитационного воздействия наблюдается уменьшение величины теплоемкости от 260,9 до 239,5 Дж моль-1К-1, и энергии Гиббса, по абсолютной величине увеличивается. Что касается энтальпии, то она увеличивается.

6. С помощью рентгено-сканирующего электронного микроскопа установлено обоснование комплекса (Fe2О3[SO42-]) на поверхности пирита, который существенно влияет на активность и селективность бифункционального катализатора, а также активирует Н-донорные способности фракции каменноугольной смолы для каталитической гидрогенизации угля.

Список опубликованных работ по теме диссертации

1. Мусина Г.Н., Жданкин А.А., Хрупов В.А. Физико-химический состав каменноугольной смолы, полученной в процессе полукоксования углей Шубаркульского разреза // Вестник КарГУ. - Серия химия. - 2007. – Т.48, №4. - С.81-87.

2. Байкенов М.И., Омарбеков Т.Б., Амерханова Ш.К., Мусина Г.Н., Уали А.С. Применение кавитационно-волнового воздействия при переработке каменноугольной смолы // Вестник КарГУ. - Серия Химия. - 2006. - Т.44, №4. - С.54-56.

3. Мусина Г.Н., Байкенов М.И., Хрупов В.А. Переработка каменноугольной смолы, полученной из углей Шубаркольского разреза // Вестник КарГУ. Серия Химия. - 2006. - Т.44, №4. - С.43-46.

4. Касымова Ш.М., Байкенов М.И., Хрупов В.А., Тулебаева Б.Б., Мусина Г.Н., Исабаев А.С., Молдыбаев О. Влияние каталитических добавок на индивидуальный и химический состав легкой и средней фракции тяжёлой нефти и угольного гидрогенизата // Вестник КарГУ. - Серия химия. - 2005. – Т.38, №2.- С. 50-55.

5. Мусина Г.Н., Байкенов М.И., Хрупов В.А., Байкенова Г.Г. Механохимическая активация органической массы каменноугольной смолы и каталитическая гидрогенизация угля // Вестник Российского университета дружбы народов. - 2007. - №3 - С.79-84.

6. Мусина Г.Н., Байкенов М.И., Хрупов В.А., Байкенова Г.Г. Переработка каменноугольной смолы в продукты нефтехимии и топливного назначения // Известия научно-технического общества «Кахак». Материалы III Международной научной конференции «Современные тенденции развития и науки в Центральной Азии. - Алматы, 2007. - №17. - С.127-129.

7. Байкенов М.И., Амерханова Ш.К., Жубанов К.А., Мусина Г., Тулебаева Б.Б., Байкенова Г.Г. Каталитическая гидрогенизация угля в атмосфере шахтного метана // Перспективы развития химической переработки горючих ископаемых (ХПГИ-2006) Сб. материалов конференции. Санкт-Петербург. - 2006. - С.218.

8. Мусина Г.Н., Байкенов М.И., Хрупов В.В., Мейрамов М.Г., Байкенова Г.Г. Механико-химические превращения каменноугольной смолы // III Международная конференция по теоретической и экспериментальной химии: Тез.докл. - Караганда, 2006. – С.7-9.

Мусина Глназ Нралиызы

02.00.04 –физикалы химия мамандыы бойынша химия ылымдарыны кандидаты дрежесін алу шін дайындалан диссертацияны авторефератына

ТЙІНДЕМЕ

Кокс-химияЛЫ ШАЙЫРДЫ айта деуді физика-химиялы аспектілері

Зерттеу объектiлерi тас кмiрлi шайыра кавитациялы режимнi єсерi жєне бифункционалды каталитикалы оспалар атысында тас кмiрлi шайырды орташа фракциясы мен кмiрдi бiрiккен гидрогенизациясы болып табылады.

Диссертациялы жмысты масаты - тас кмiрлi шайырды физика-химиялы асиеттерiне жєне кмiрдi гидогенизациясы процесiндегi тас кмiрлi шайырды ке фракциясыны Н-донорлы асиеттерiне алдын-ала роторлы-пульсациялы деудi єсерiн зерттеу.

Зерттеу дiстерi. Жмыста физикалы химияны азiргi кездегi классикалы єдiстерi: ЭПР, ПМР, ЯМР13С, И-спектроскопия, вискозиметрия, кинетикалы єдiс, сонымен атар термодинамикалы функцияларды есептеудi аддитивтi єдiсi жєне алынан нiмдердi химиялы анализi олданды.

Жумысты нтижелері

1. «Сары-Арка Спецкокс» ЖШС таскмір ара майларын техникалы сипаттауы алашы рет аныталан. Шубаркл ойнауы кмірлерінен алынан таскмір ара майлары бірінші ретті ара майларына жататыны бекітілген жне жоары температуралы кокстану ара майларымен салыстыранда мнда оттек рамыды кірінділерді жоары рамы бар, негізінде: фенолдар жне шекті емес кірінділер. Жартылай кокстау ара май рамында тжірибелі трде хош иісті орны басылмаан кірінділер жо. Элементті талдау, спектроскопияны ПМР жне ИК нтижелерін негіздеуде 230 °С дейін фракцияда, 230 °С - 270 °С фракциялар, 270 °С - 300 °С фракциялар, 300 °С - 360 °С фракциялар жне пекте сутегіні бар болуы санды трде бекітілген. Хош иісті шеберіне атысты -кйде туратын сутекті рамы бекітілген, бл хош иісті шеберлерде алкильді осымша рамдарды аса кп саны туралы длелдейді. Алифатикаылы сутекті саны хош иістімен салыстыранда бірнеше рет арты.

2. Алашы рет ылыми тжірибені математикалы жоспарлау жне р трлі факторларын зерттеуін статистикалы деу жолымен кавитациялы деу процесін жргізу тиімді шарттары аныталан жне Протодьяконов-Малышевты жалпылама кпфакторлы тедеу ралды.

3. Роторлы-лпілдеуіш кавитациясы кмегінде деуге дейін жне одан кейін таскмір ара майды топты жне жеке химия рамы аныталан. Таскмір ара майды С5 дан С12 дейін, ал С13 дан С30 дейін кміртек-сутекті рамны шоырлануда кавитациялы деуден кейін таскмір ара майды кміртек-сутек рамны шоырлануы арынды тмендейді. Таскмір ара майды кавитациялы деуі фракция шыуын арттыруа жаымды сер береді, айнау температурасы 200 °С дейін боланда фракция 3 % - 25 % дейін седі, ал айнау темпераутарсы 200 °С – 370 °С дейін боланда фрак-ция 53,8 % - 67,6 % дейін артылады. Бдан баса, кавитациялы деуді таскмір ара майды реологиялы айситетерін згертуге жаымды сер беретіні бекітілді. Таскмір ара майды кавитациялы деу кезінде Н жне ОНтипті жоары реакциялы радикалды блшектерін тзеу ммкін, олар келесі реакцияларын сипаттайды: айналымы айындаусыз карбоксилирсіз-дендіру, алкилирсізден-діру, бензохиноидты рамдарын тотысыздандыру, айналымы айындаумен карбоксилирсіздендіру.

4. Спектроскопияны ЭПР дісімен алашы рет кавитациялы деуге дейін жне кейін «Сары-Арка Спецкокс» ЖШС таскмір ара майды таскмір ара майды парамагнитті орталытары аныталан. Спектроскопияны ЭПР мндері негізінде еркін радикалдар шоырлануды жне сызытар еі згеруі роторлы-лпілдеуіш кавитациямен тудыран деструкция процесінде таскмір ара майды рамына енетін жоары молекулалы кірінділер деструкциясы процесімен байланысты.

5. Таскмір ара майды кавитация кинетикалы жне термодинамикалы параметрлері аныталды. Роторлы-лпілдеуіш кавитация кмегінде алдынала деуде таскмір ара майды кавитациялы деуде жеіл жне орта фракцияа трлендіру схемасы сынылан. Давидон –Флетчер –Пауэл дістерімен жеіл жне орта фракция тзеуді жылдамды константасы есептелген. Таскмір ара майды орта фракцияа k2 трлену жылдамыды константа шамасы таскмір ара майды жеіл фракцияа k1 трлену жылдамды константасы шамасымен салыстыранда бес есе артылады. Аддитивті дісі кмегінде кавитациялы серіне дейін жне кейін кміртек-сутек рамы тзеуді термодинамикалы функциялары есептелінген. 298 К – 1000 К дейінгі температураны туелділігінде аддитивті схемасы бойынша таскмір ара майды кміртек-сутек рамны термодинамикалы функциялары есептеулер кавитациялы сер беру затылыы жылу сыйымдылы, энтальпия, энтропия жне Гиббс энергиясы шамаларына маызды сер беретінін айындады. Кавитациялы сер беруді 1-5 минута дейін кавитациялы сер беру аралыында жылу сыйымдылыты 260,9 до 239,5 Дж моль-1К-1дейін тмендеуі байалды, ал Гиббс энергиясы абсолютті шама бойынша артылады, энтальпия жаымды жаа седі.

6. Рентгенді-сканирлеу электронды микроскопты кмегінде бифункционалды катализаторды белсенділігіне, селективтігіне маызды сер беретін жне кмірді каталитикалы гидрогенизирлеу процестерінде таскмір ара май фракцияны Н-донорлы абілеттерін белсенділейтін пирит беттігінде белгілі рамды (Fe2О3[SO42-]) кешен орнатылан.

Практикалы ндылыы. Алынан нєтижелер нiмдiлiгi 0,5 т/кн болатын роторлы-пульсациялы кавитациялы рылыны ру бойынша технологиялы регламенттi жєне техника-экономикалы негiздемелердi деуде олдана алады. оыр кмiрдi сйылту шiн тас кмiрлi шайырды орташа фракциясы негiзiнде тиiмдiлiгi жоары Н-донорлы пастатзушi жєне элементарлы ккiрт, темiрдi сульфидi мен тотыынан тратын бифункционалды катализатор делдi.

Musina Gulnaz Nurgalievna

Physics chemical aspects of processing coke of chemical pitch

The candidate of chemical science applicant,s thesis

02.00.04 – physical chemistry

SUMMARY

Objects of investigation are the influence of cavitational process on coal pitch and co-hydrogenation of coal from middle fraction of coal pitch with the presence of bi-functional catalytic additives.

The aim of dissertation was to study the influence of preliminary rotor-pulsation processing on physical-chemical properties of coal pitch and H-donor properties of coal pitch’s wide fraction in the process of coal hydrogenation.

Methods of investigation. In the work following complex of modern>

The work results.

1. Characteristics of coal pitch «Sari-Arca Special coke» Company of limited liability for the first time are determined. Is established, that the coal pitch received from Chubarkul coal of a section concerns to primary pitches and as against pitches high-temperature coke, she has the high contents oxygen containing of connections, basically, phenols and not limiting connections. The pitch half coke practically does not contain the aromatic not replaced connections. Were based on results of the element analysis, PМР and IК spectroscopy the contents of hydrogen in a fraction up to 230 °С, fraction 230 °C - 270 °С, fraction 270 °C - 300 °С, fraction 300 °C - 360 °С and in peks is quantitatively established. The contents of hydrogen taking place in - situation to an aromatic ring is established, that testifies to a plenty alkil of the assistants in an aromatic ring. The quantity aliphatic of hydrogen in some times is more, than in aromatic.

2. For the first time method of mathematical planning of experiment and by statistical processing research of the various factors (tetralin quantity, duration, of the catalyst quantity, concentration of water in pitch), determines optimum conditions of realization of process cavitations of processing and is made generalized it is Protodiakonov-Malichev a lot of the factor the equation.

3. The group and individual chemical structure of coal pitch before processing with the help rotor a pulsation cavitations is determined. The concentration coal hydrogen of structure of coal pitch with С5 up to С12, and with С13 up to С30 goes intensive reduction of concentration coal hydrogen of structure of coal pitch after cavitations of processing. Cavitations the processing of coal pitch positively influences increase of an output(exit) of a fraction with temperature of boiling up to 200 °С, the fraction grows with 3 up to 25 %, and the fraction with temperature of boiling 200°C – 370 °С is increased from 53,8 % up to 67,6 %. Besides the positive influence cavitations of processing on change reologic of properties of coal pitch is established. At cavitations to processing of coal pitch the formation highly reactionary of radical particles such as Нand ОНis possible which initiate the following reactions: dekarboksiliros without disclosing a cycle, dealkiliros, restoration benxoxinoids of structures, dekarboksiliros with disclosing of a cycle.

4. For the first time by method EPR spectroscopes are determined pair magnetic the centres of coal pitch «Sari-Arca Special coke» Company of limited liability before and after cavitations of processing. On the basis of the data EPR spectroscopes is established, that the change of concentration of free radicals and width of a line is connected to processes destruction highly molecular of connections which are included in structure of coal pitch in process destruction, caused rotor a pulsation cavitations.

5. Are determined kinetically and thermodynamic parameters cavitations of coal pitch. The circuit of transformation of coal pitch is offered kinetically at preliminary processing with the help rotor a pulsation cavitations in an easy and average fraction at cavitations of processing. With the help of a method Davidon -Fletther -Pauels the constants of speed of formation of an easy and average fraction are designed. The size of a constant of speed of transformation of coal pitch in среднею a fraction k2 is increased five times as against size of a constant of speed of transformation of coal pitch in an easy fraction k1. With the help of an additive method the thermodynamic functions of formation coal hydrogen of structure before and after cavitations of influence are designed. The designed thermodynamic functions coal hydrogen of structure of coal pitch under the additive circuit depending on temperature from 298 up to 1000К, have shown, that the duration cavitations of influence essentially influences and energy Gibbs. In an interval of time cavitations size heat capacity, enthalpies, entropies of influence from 1 about 5 minutes cavitations of influence the reduction of size Cp° from 260,9 up to 239,5 Jmol-1К-1is observed, and the energy Gibbs on absolute size is increased, and enthalpy grows in the positive party.

6. Is established with the help r-scanning electronic микроскопа a complex (Fe2О3 [SO42-]) certain structure on a surface pirit, which essentially influences activity, the selectivity bifunctional of the catalyst and activates Н-donor of ability of a fraction of coal pitch in processes the catalyst gidrogenezation coal.

Practical importance. Obtained results may be used in working out technologic rules and technical-economic basements on creating rotor-pulsation cavitation apparatus with production ability of 0.5 tons/day. A high-effective H-donor pasta-former on the base of middle fraction of coal pitch for liquefaction of coal and bi-functional catalyst that consists of mixture of iron oxide and iron sulfide and elementary sulfur has been worked out.

(подписать нужно типографией)