Электрохимическое окрашивание сплавов алюминия в условиях нестационарных режимов электролиза

На правах рукописи

Фролова Ольга Викторовна

ЭЛЕКТРОХИМИЧЕСКОЕ ОКРАШИВАНИЕ СПЛАВОВ АЛЮМИНИЯ В УСЛОВИЯХ НЕСТАЦИОНАРНЫХ РЕЖИМОВ ЭЛЕКТРОЛИЗА

Специальность 02.00.05 – Электрохимия

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Саратов – 2011

Диссертация выполнена в ГОУ ВПО «Саратовский государственный технический университет»

Научный руководитель кандидат химических наук, доцент

Савельева Елена Анатольевна

Официальные оппоненты доктор технических наук, профессор,

Яковлев Андрей Васильевич

кандидат химических наук,

Настасин Владимир Александрович

Ведущая организация

Защита диссертации состоится «21» октября 2011 г. в 13 часов на заседании диссертационного совета Д 212.242.09 при Энгельсском технологическом институте (филиале) Саратовского государственного технического университета по адресу: 413100, г. Энгельс, пл. Свободы, 17, ауд. 237.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет» по адресу: 410054 г. Саратов, ул. Политехническая, 77, ауд.319.

Автореферат разослан «___» ___________ 2011 г.

Автореферат размещен на сайте СГТУ www.sstu.ru «___» ________ 2011 г.

Ученый секретарь

диссертационного совета В.В. Ефанова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. По объему производства алюминий занимает среди металлов второе место после стали. Алюминий и его сплавы используют в строительстве жилых и общественных зданий, сельскохозяйственных объектов, в судостроении, для оборудования силовых подстанций, для изготовления кабельных, токопроводящих изделий в электротехнике, корпусов и охладителей диодов, специальной химической аппаратуры, товаров народного потребления. Алюминий находит широкое применение в авиационной и автомобильной промышленности.

Одним из распространенных направлений электрохимической обработки алюминия является получение цветных анодных покрытий, представляющих собой оксид алюминия с внедренными компонентами различной химической природы. Окрашенные покрытия обладают повышенной коррозионной стойкостью, механической прочностью и придают декоративный внешний вид. Перспективность использования в таких процессах различных нестационарных режимов вызвана широкими возможностями для управления структурой, свойствами и качеством покрытий, а также возможностью интенсификации процессов окрашивания.

В настоящее время для адсорбционного окрашивания анодной оксидной пленки (АОП) на сплавах алюминия в качестве красящих агентов используют органические красители. Для электрохимического окрашивания известны электролиты на основе сульфатов различных металлов. Особенностью настоящей работы является использование в качестве красящих компонентов отходов гальванических производств - гальваношламов (ГШ) после реагентной очистки сточных вод. В состав ГШ входят соединения различных металлов: Cu, Ni, Zn, Cr, Fe, Co и др., такие же металлы в виде сульфатов входят в состав электролитов электрохимического окрашивания анодированного алюминия. Поэтому при окрашивании АОП применение ГШ для приготовления растворов окрашивания является перспективным и актуальным с точки зрения решения экологических и экономических проблем.

Цель работы.

Изучение механизма и кинетических закономерностей процесса электрохимического окрашивания алюминия и его сплавов в сернокислых электролитах на основе ГШ для разработки технологии получения цветных покрытий широкого спектра цветовой гаммы с применением нестационарных режимов электролиза.

Задачи исследования:

- Установить влияние концентрации серной кислоты и навески ГШ на степень извлечения катионов металла, являющихся красящими агентами, в процессе приготовления электролита окрашивания.

- Исследовать влияние параметров импульсного электролиза на кинетику электрохимического окрашивания предварительно сформированных АОП в растворах сульфатов металлов и в электролитах на основе ГШ.

- Исследовать влияние параметров реверсивного электролиза на кинетику совмещенного оксидирования и окрашивания алюминия и его сплавов в растворах сульфатов металлов и в электролитах на основе ГШ.

- Изучить свойства получаемых покрытий. Оптимизировать условия для получения покрытий черного цвета. Получить новые сведения о природе носителя окраски.

- На основании проведенных исследований разработать технологию для формирования окрашенного анодного покрытия в растворах ГШ требуемого цвета. Дать предложения по внедрению разрабатываемого способа.

Научная новизна:

- Впервые проведены систематические исследования электрохимического окрашивания АОП на сплавах алюминия в электролитах на основе ГШ с использованием нестационарных режимов электролиза в широком интервале плотностей тока, напряжения, концентрации компонентов, длительности импульса и паузы, температуры, что позволило дать практические рекомендации для получения заданной цветовой гаммы на алюминии и его сплавах.

- Впервые с помощью метода планирования эксперимента проведено математическое моделирование для процесса электрохимического окрашивания сплавов алюминия в растворах на основе ГШ. Полученные уравнения позволяют оптимизировать условия для получения требуемой цветовой гаммы на алюминии и его сплавах.

- Научно обоснована возможность использования совмещенного анодирования и окрашивания сплавов алюминия с применением реверсивного электролиза в сернокислых электролитах, содержащих ГШ.

Практическая значимость результатов работы. Проведено систематическое исследование ГШ и электролитов на его основе. Установлено влияние концентрации серной кислоты на растворяющую способность по отношению к сухому ГШ. Предложен способ, обеспечивающий высокую степень извлечения катионов металлов из ГШ в процессе приготовления электролита на их основе. Подобраны нестационарные режимы для электрохимического окрашивания предварительно полученной АОП на алюминии и сплавах его основе, а также изделий из алюминия без предварительного оксидирования при совмещенном анодировании и окрашивании в электролитах, содержащих ГШ. Получены покрытия различной цветовой гаммы с высокой коррозионной стойкостью и светостойкостью. Даны рекомендации по внедрению технологии на ОАО ЭПО «Сигнал», г. Энгельс.

Апробация результатов работы. Результаты работы докладывались на Международных и Всероссийских конференциях: в Иваново (2008 г.), Москве (2009 г.), Новочеркасске (2008 г.), Санкт – Петербурге, Саратове, Воронеже, Кирове, Ульяновске. По результатам работы получено финансирование по программе «У.М.Н.И.К.».

Публикации. По теме диссертации опубликовано 16 работ, в том числе 2 статьи в центральных изданиях, рекомендованных ВАК РФ.

Структура и объем работы. Диссертационная работа состоит из введения, литературного обзора, методического и экспериментальных разделов, общих выводов, списка использованной литературы и приложений. Изложена на 160 страницах и включает 75 рисунков, 28 таблиц, список использованной литературы состоит из 145 наименований.

На защиту выносятся следующие основные положения:

- Результаты исследования степени извлечения катионов металлов из сухого ГШ.

- Механизм и кинетические закономерности электрохимического окрашивания АОП в известных электролитах и в электролитах на основе ГШ при использовании нестационарных режимов.

- Результаты оптимизации условий электрохимического окрашивания сплавов алюминия в растворах ГШ, представленные в виде математической модели полного факторного эксперимента, отражающей зависимость между технологическими параметрами процесса и свойствами получаемых покрытий.

- Результаты исследования влияния режимов нестационарного электролиза на физико-химические свойства полученных цветных покрытий.

- Технологические рекомендации по применению ГШ в электрохимическом окрашивании сплавов алюминия при использовании нестационарных режимов электролиза.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дано обоснование актуальности темы диссертационной работы, сформированы цель и задачи исследования, научная новизна и практическая значимость работы.

Глава 1. Литературный обзор

Литературный обзор посвящен анализу особенностей структуры, состава и механизма образования оксидных пленок. Систематизированы сведения о влиянии технологических условий получения оксидных слоев на их функциональные свойства. Проанализированы возможные способы и механизм наполнения поверхностных оксидных пленок на алюминии и перспективы интенсификации процессов оксидирования и окрашивания. Рассмотрены современные представления о применении нестационарных токов при электрохимической обработке поверхности алюминия и сплавов на его основе. Уделено внимание составу и способам переработки ГШ, содержащих различные катионы тяжелых металлов.

Глава 2. Методика эксперимента

Во второй главе представлено описание объектов и методов исследования. Все исследования проведены на алюминиевых сплавах: Д16 состава (в %): Cu = 3,8-4,9; Mg = 1,2-1,8; Mn = 0,3-0,9; AI - остальное и АМг-6 состава (в %): Mg = 5,8-6,8; Ti = 0,02-0,1; AI - остальное. Электроды подвергались предварительной обработке. Затем часть образцов перед окрашиванием оксидировали в растворе смеси серной и фосфорной кислот при плотности тока 1 А/дм2, другую часть образцов окрашивали без предварительного анодирования при совмещенном процессе анодирования и окрашивания. В качестве электролитов окрашивания использовались растворы: CuSO4 – 24 г/л + MgSO4 – 15 г/л + H2SO4 – 5 г/л (I) и СuSО4-50г/л, МgSO4- 15 г/л, NiSO4-50г/л, СоSО4-50г/л, H3BO3-20г/л (II), а также электролиты, содержащие отходы гальванических производств ОАО ЭПО «Сигнал». Состав сухого шлама (% содержание): Cu2+- 0.77, Feоб – 12.7, Zn2+ - 2.31, Ni2+ - 0.52 (ГШ-I); Cu2+- 8.6, Feоб – 15.54, Zn2+ - 7.24, Ni2+ - 1.63 (ГШ-II).

Раствор на основе ГШ готовили растворением шлама в подогретой серной кислоте с последующей фильтрацией. Диапазон рабочих концентраций растворов, содержащих ГШ, варьировался: концентрация серной кислоты от 100 г/л до 300 г/л, концентрация гальваношлама от 90 г/л до 250 г/л.

Применялись следующие режимы окрашивания для всех электролитов:

- электрохимическое окрашивание АОП переменным током промышленной частоты с варьированием напряжения, времени электролиза и температуры электролита;

- импульсный режим окрашивания АОП с варьированием времени паузы, плотности катодного тока и температуры электролита;

- реверсивный режим окрашивания как предварительно полученной АОП, так и без предварительного анодирования при совмещенном анодировании и окрашивании с варьированием времени окрашивания, температуры электролита и плотности тока.

Цветные покрытия на алюминии получали в гальванической ванне без охлаждения с противоэлетродом из графита. В качестве электрода сравнения использовали хлорсеребряный электрод. Для изучения механизма и кинетики окрашивания использовали методы исследования: потенциостатический, гальваностатический, хроновольтамперометрия, тонкослойная хронопотенциометрия с применением потенциостата марки IPS-Compact. Коррозионную стойкость оценивали по потенциалу подъема плотности тока на потенциодинамических анодных кривых в 3% растворе NaCl при Vр = 10 мВ/с. Светостойкость окрашенного сплава алюминия определяли при естественном освещении. Оценка светостойкости проводилась при естественном освещении по 8 балльной шкале (ГОСТ 9.031 - 74). Оптические свойства цветных пленок определяли на спектрофотометре марки LAMBDA 950. Состав поверхностных слоев исследовали методом вторично–ионной масс-спектроскопии на магнитном масс-спектрометре МИ-1305 и лазерно-эмиссионным микроспектральным анализом на установке LMA-10. Микроструктуру поверхностных слоев оценивали с помощью атомно-силовой микроскопии на микроскопе Solver P - 47. Состав растворов на основе ГШ определяли на атомно-абсорбционном спектрометре «Квант-2АТ», №296. Математическую модель для процесса электрохимического окрашивания сплавов алюминия в электролитах на основе ГШ в импульсном режиме составляли по методу планирования полного факторного эксперимента.

ОСНОВНОЕ СОДЕРЖАНИЕ ЭКСПЕРИМЕНТАЛЬНОЙ РАБОТЫ

Глава 3. Исследование процессов электрохимического окрашивания АОП на сплавах алюминия

3.1 Механизм электрохимического окрашивания АОП на сплавах алюминия

При исследовании процессов электрохимического окрашивания АОП в электролитах (I) и (II) и в растворах ГШ предварительное оксидирование проводили в электролите смеси серной и фосфорной кислот, ранее разработанном на кафедре ТЭП СГТУ. Толщина АОП регулировалась временем оксидирования и составляла 10 мкм ± 0,1 мкм (для тонкопленочной хронопотенциометрии) и 20 мкм ± 0,1 мкм – для формирования окраски.

Состав ГШ зависит от того, какой гальванический процесс доминирует в данный период на предприятии. Многолетний мониторинг составов ГШ показывает, что их качественный состав неизменен - это катионы меди, цинка, никеля, железа, хрома. При исследовании растворяющей способности серной кислоты по отношению к сухому ГШ получили, что содержание красящих катионов в растворе окрашивания существенно зависит от концентрации серной кислоты и определяется количественным составом ГШ. Наибольшее извлечение красящих катионов, входящих в состав ГШ, обнаруживает электролит состава 150 г/л ГШ + 100 г/л H2SO4: 61 % по катионам меди, 16 % по катионам железа, 69 % по катионам никеля, 56 % по катионам цинка.

Потенциодинамические кривые (ПДК), снятые на АОП в электролитах (I) и (II) и электролитах на основе ГШ, показали, что активная область, связанная с восстановлением катионов из раствора, характеризуется невысокими плотностями тока. В растворах ГШ ПДК характеризуется быстрым наступлением iпред., и при высоких потенциалах происходит преимущественно выделение водорода, плотность тока в электролитах (I) и (II) несколько выше, чем в электролитах на основе ГШ в силу большей концентрации красящих катионов.

В соответствии с теорией метода тонкопленочной хронопотенциометрии были рассчитаны величины удельного заряда (q0), объемной концентрации (С0) и коэффициента диффузии (D) катионов меди в растворе (I) окрашивания в сравнении с раствором на основе ГШ (табл. 1).

Таблица 1

Значения объемного заряда, объемной концентрации, коэффициента диффузии катионов меди в АОП на сплаве Д16

| Электролит, г/л | -Е, В | qкп, Кл/см3 | q0, Кл/см3 | С0·106, моль/см3 | D·108, см2/с |

| СuSО4 – 24, МgSO4 – 15, Н2SO4 – 5 | 0,2 | 208 | 200 | 20,2 | 33,3 |

| 0,25 | 800 | 170 | 12,9 | 20,8 | |

| 150 ГШ + 100 Н2SO4 | 0,25 | 246,5 | 210 | 10,9 | 0,3 |

| 0,3 | 604,7 | 190 | 9,8 | 0,5 |

Сопоставление количества электричества, сообщаемого электроду в процессе катодной поляризации (qкп), с количеством электричества, получаемого с электродов при гальваностатической анодной поляризации (q0), показывает, что qкп превышает q0. Это свидетельствует о том, что не весь красящий катион выходит из АОП при анодной поляризации, будучи прочно связанным со структурой. Таким образом, можно говорить, что при электрохимическом окрашивании, помимо восстановления катионов до металлического состояния, происходит их внедрение в оксидный слой. Величины q0, С0 сопоставимы для электролита (I) и электролита на основе ГШ (табл. 1). Коэффициент диффузии катионов меди ниже при окрашивании в растворе ГШ.

Анализ ВИМС показал, что спектры оксидированного алюминия (рис. 1, а), помимо оксидов и гидроксид-ионов в поверхностном слое, обнаруживают серу.

Это связано с тем, что оксид на алюминии получали в растворе, содержащем серную кислоту, и сульфат-ионы включаются в структуру растущей АОП. В образце, окрашенном в электролите (II) (рис. 1, б), наряду с появлением на поверхности металлов, входящих в электролит окрашивания, обнаруживается значительное увеличение серы в поверхностном слое. Возможно, это связано с реакцией частичного и полного восстановления сульфат-иона, присутствующего в растворе и на поверхности при катодной поляризации.

Таким образом, можно предполагать, что за цвет оксидной пленки отвечают катионы металлов, входящие в электролит окрашивания, что согласуется с литературными данными. На основании полученных результатов можно предположить ряд реакций, протекающих на электроде при электрохимическом окрашивании АОП на алюминиевых сплавах: при катодной поляризации происходит восстановление катионов из электролита окрашивания до металлического состояния (реакция 1), образование соединений-внедрения (реакция 7), частичное и полное восстановление сульфат-иона и образование сульфидов (реакции 4-6), а также в связи с процессом выделения водорода (реакция 3) и подщелачиванием приэлектродного слоя возможно образование гидроксидов соответствующих металлов (реакция 2):

Меz+ + zе Ме0 (1)

ZOH- + Mez+ = Me(OH)z (2)

2H+ + 2е H2 (3)

О-окс О(Cu)1/2

Al + Cu2+ Al (7)

ОНокс ОНокс

3.2 Электрохимическое окрашивание АОП в растворах ГШ в нестационарных режимах

Растворы на основе ГШ относятся к разбавленным по катионам металлов, поэтому представляют интерес импульсные режимы, позволяющие снять диффузионные ограничения при электрохимическом окрашивании АОП.

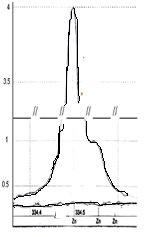

Экспериментальное изучение влияния параметров (времени паузы, плотности тока, концентрации серной кислоты и температуры электролита) процесса окрашивания АОП в импульсном режиме на цветовую гамму получаемых покрытий показало, что при увеличении времени паузы от 0,01 до 0,5 с окрашивание происходит с резким смещением потенциала в катодную область (рис. 2). При времени паузы 0,01 с (рис. 3) потенциал не успевает измениться и кривая приближается к виду, характерному для стационарного процесса. Однако при времени паузы 0,5 с происходит заметное смещение потенциала к величинам положительнее, чем стационарный потенциал. Увеличение плотности катодного тока от 10 до 40 мА/см2 приводит к нарушению равномерности окрашивания. Цвет покрытия меняется от серого до черного.

Изменение параметров электролиза при импульсном окрашивании: увеличение продолжительности импульса и паузы до 5 – 5 с соответственно, варьирование температуры от 20 С до 50 С позволяет получить покрытия цветовой гаммы от розового до красно-коричневого и черного.

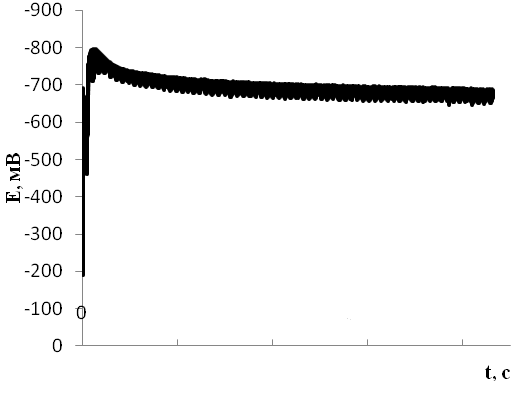

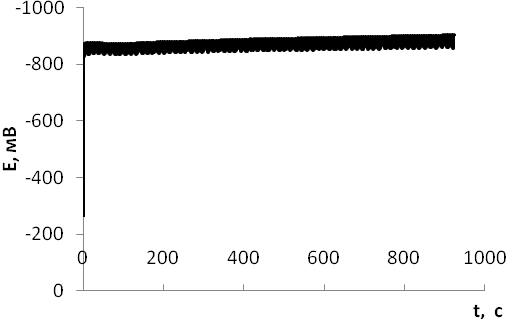

При реверсивном режиме окрашивания АОП (рис. 4, 5) и времени анодного импульса 0,01 с потенциал не успевает измениться и кривая приближается к виду, характерному для стационарного процесса. При iк = 10 мА/см2 (рис. 4) на кривой появляется выраженная площадка по потенциалу, обусловленная восстановлением красящих катионов, так как на кривой, снятой при тех же условиях в растворе серной кислоты без ГШ, подобная площадка отсутствует (рис. 5).

Рис. 4. Изменение потенциала от времени при реверсивном окрашивании АОП сплавов алюминия в растворе 150г/л ГШ+100г/л H2SO4 при iк =10mA/см2; к=1с. iа=10mA/см2 ; а=0,01с, об=15 мин.

Рис. 5. Изменение потенциала от времени при реверсивном окрашивании АОП сплавов алюминия в растворе 10 % серной кислоты при iк =10mA/см2; к=1с. iа=10mA/см2; а=0,01с, об=15 мин.

Установлено, что оптимальными iк для получения черного цвета являются 20-25 мА/см2.

Для получения математического описания связей между технологическими параметрами импульсного окрашивания АОП (концентрацией серной кислоты, гальваношлама, плотности катодного тока) и свойствами получаемых покрытий (коррозионная стойкость, коэффициент поглощения) проводили планирование эксперимента. Были составлены уравнения регрессии (1, 2):

где Т –коэффициент поглощения, отн. ед.; Епод. – потенциал подъема анодной потенциодинамической кривой, снятой в 3 % растворе NaCl, В; Х1 – концентрация серной кислоты, г/л; Х2 – концентрация гальваношлама, г/л; Х3– катодная плотность тока, мА/см2.

Из полученных уравнений видно, что влияния концентрации серной кислоты, гальванического шлама и плотности катодного тока на коррозионную стойкость и коэффициент поглощения существенно меняются: увеличение концентрации серной кислоты в электролите окрашивания на основе ГШ приводит к снижению коррозионной стойкости и получению покрытий светлых тонов. При увеличении концентрации ГШ наблюдается положительная динамика в качестве и цветовой гамме получаемых покрытий.

Результаты электрохимического окрашивания АОП переменным током промышленной частоты в растворе, содержащем ГШ, показали, что увеличение напряжения и времени окрашивания приводит к нарушению равномерности окрашивания. Цвет формируемых покрытий изменяется в зависимости от времени окрашивания от светло-коричневого до темно-коричневого (табл. 2).

Таблица 2

Результаты электрохимического окрашивания АОП алюминиевого электрода переменным током промышленной частоты

| Состав электролита | U, В | , мин | Цвет покрытия | l |

| ГШ (II) – 120 г/л | 12 | 10 | Светло-коричневый | 8 |

| 15 | коричневый | |||

| 20 | коричневый | |||

| 15 | 10 | коричневый | 8 | |

| 15 | коричневый | |||

| 20 | коричневый | |||

| ГШ (II) – 250 г/л | 12 | 10 | коричневый | 8 |

| 15 | коричневый | |||

| 20 | Темно-коричневый | |||

| 15 | 10 | коричневый | 8 | |

| 15 | коричневый | |||

| 20 | Темно-коричневый |

В табл. 3 представлены свойства окрашенных АОП сплавов алюминия в электролите (I) и в электролитах на основе ГШ различными нестационарными режимами.

Таблица 3.

Сравнительная характеристика свойств окрашенных АОП в электролите (I) и в электролите на основе ГШ различными способами

| Состав электролита | Свойства | Режим окрашивания | ||

| Ток промышленной частоты | Реверсивный ток | Импульсный ток | ||

| СuSО4–24г/л, МgSO4-15г/л, Н2SO4 – 5г/л | Епод, В | 0,85 | 0,8 | 0,72 |

| Т, % | 92 | 68 | 87 | |

| l | 8 | 8 | 8 | |

| Цвет | Черный | Розовый | Темно-коричневый | |

| 150 г/л ГШ + 100 г/л Н2SO4 | Епод, В | 0,75 | 0,8 | 0,65 |

| Т, % | 64 | 86 | 93 | |

| l | 8 | 8 | 8 | |

| Цвет | серый | Темно-коричневый | черный | |

Епод. – потенциал подъема тока анодной кривой от стационарного значения, В (Ест = -0,19 В); Т – коэффициент поглощения, %; l – светостойкость (в баллах от 0 до 8).

При сравнении свойств (табл. 3) окрашенных АОП на сплавах алюминия в электролите (I) и в электролите на основе ГШ при использовании различных нестационарных режимов установили, что при реверсивном и импульсном режимах можно получить покрытия черного цвета с высокой светостойкостью и коррозионной стойкостью. Адсорбционное окрашивание АОП сплавов алюминия в органических красителях позволяет получать покрытия светостойкостью не выше 5-6 баллов.

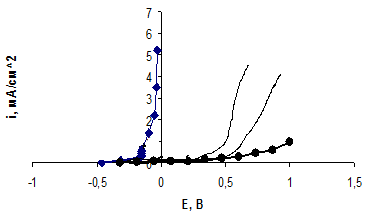

На рис. 6 представлены результаты сравнительной характеристики коррозионной стойкости сплава Д16, окрашенного в различных нестационарных режимах, с неокрашенным алюминием. Образцы, окрашенные в реверсивном режиме (рис. 6, кр. 2), по сравнению с образцами, окрашенными импульсным током и переменным током промышленной частоты, более коррозионностойкие. В любом случае все окрашенные образцы имеют более высокую коррозионную стойкость по сравнению с неокрашенным алюминием.

Рис. 6 Анодные ПДК, снятые в 3 % растворе NaCl при Vр = 10 мВ/с: 1-неокрашенный сплав Д16; 2-окрашивание АОП в реверсивном режиме в растворе 150 г/л ГШ + 100 г/л H2SO4 при iк = 25 мА/см2,iа = 10 мА/см2 время электролиза 15 мин (iк = 1 с, iа = 0,01с); 3-окрашивание АОП на переменном токе промышленной частоты в растворе 150 г/л ГШ + 200 г/л H2SO4 при напряжении 5 В, время электролиза 30 мин; 4- окрашивание АОП в импульсном режиме в растворе 150 г/л ГШ + 100 г/л H2SO4 при iк = 25 мА/см2, время электролиза 15 мин (iи = 1 с, iп = 0,01с).

Таким образом, применение ГШ в качестве электролита электрохимического окрашивания АОП на сплавах алюминия позволяет получить светостойкие цветные покрытия цветовой гаммы от серого до черного с коррозионной стойкостью, сопоставимой с коррозионной стойкостью цветных покрытий, полученных из известных электролитов. Для формирования черных покрытий рекомендуется проводить окрашивание при следующих условиях: в растворе 150 г/л ГШ + 100 г/л H2SO4 при iк = 20 и 25 мА/см2, об = 15 мин (к = 1 с, а = 0,01 с).

4. Совмещенный процесс электрохимического оксидирования и окрашивания алюминиевых сплавов в растворах на основе ГШ

На основании полученных результатов и в продолжение выполненных работ на кафедре «ТЭП» СГТУ для усовершенствования существующих технологий исследована возможность окрашивания алюминия и его сплавов в растворах ГШ без предварительного получения анодной оксидной пленки. Показано, что получение цветного покрытия возможно лишь, если алюминий будет подвергаться периодической анодной поляризации, за счет которой происходит образование оксида и катодной поляризации, в результате которой происходит окрашивание образовавшегося оксидного слоя.

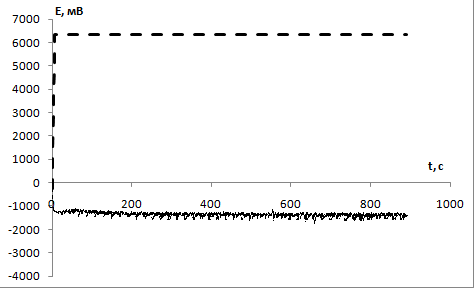

Результаты окрашивания алюминиевого сплава Д-16 в реверсивном режиме при плотностях тока от 10 до 40 мА/см2 (iа = iк) показали, что при включении анодного импульса (рис. 7) потенциал электрода смещается в область положительных значений и с увеличением времени поляризации это смещение происходит непрерывно. Потенциал достигает величин 6 В и более. Через 5-6 с процесс переходит в стационарное состояние. Такие высокие значения анодных потенциалов свидетельствуют об образовании и росте АОП на сплаве в период анодного импульса. В период катодного импульса происходят процессы окрашивания АОП за счет реакций (1-7). В дальнейшем в анодном импульсе возможно окисление осажденных металлов до оксидов. Подтверждением этого служат результаты ЛМСА (рис. 8) и ВИМС (рис. 9).

Рис. 7 Изменение потенциала от времени (а- потенциал в анодном импульсе, б- потенциал в катодном импульсе) при совмещенном оксидировании и окрашивании сплава Д-16 в растворе 150г/л ГШ+100г/л H2SO4 при iа=40 mA/см2; а=1с, iк=40mA/см2; к=1 с. об=15 мин.

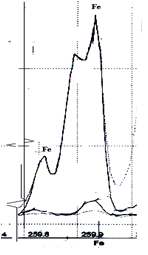

Рис. 8. Лазерно-эмиссионные спектры образцов, подвергнутых совмещенному анодированию и окрашиванию в растворе 150 г/л ГШ и 100 г/л H2SO4 при времени анодного импульса 1 минута, катодного импульса 30 с и напряжении на ванне окрашивания 3 В; 1 – исходный сплав алюминия Д16.

Из ЛМСА следует, что по сравнению с исходным образцом сплава Д16 интенсивность спектров, относящихся к Cu, Zn, Fe и Ni, сильно возрастает. Наибольшая интенсивность характерна для Cu, то есть существенное изменение в составе модифицированных слоев на поверхности сплава определяется содержанием меди.

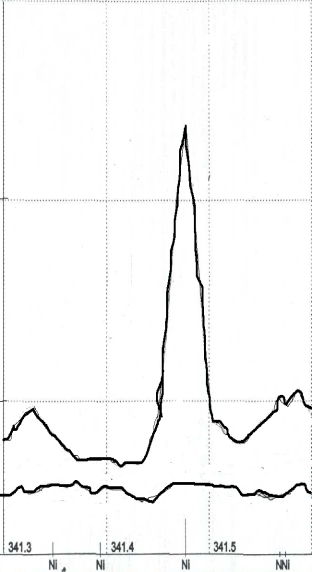

Рис. 9. Части масс-спектров вторичных ионов с поверхности: а- неоксидированного сплава алюминия; б- окрашенного алюминиевого сплава Д16 в растворе 150г/л ГШ+100г/л H2SO4.

Анализ ВИМС показал, что на исходном не оксидированном алюминиевом сплаве Д16 спектры обнаруживают на поверхности оксиды и гидроксид-ионы, спектры же окрашенного алюминиевого образца обнаруживают на поверхности металлы, входящие в электролит окрашивания, а также появляется сера.

При совмещенном оксидировании и окрашивании сплава алюминия изменяли параметры электролиза: общее время электролиза от 15 до 60 минут, температуру электролита от 25 до 50°С, продолжительность анодного и катодного импульсов увеличивали до 1 минуты – 1 минуты соответственно. Цвет получаемых покрытий становился более интенсивным и менялся от темно-серого до черного.

В табл. 4 представлены свойства окрашенного алюминиевого сплава Д16, обработанного в режиме совмещенного оксидирования и окрашивания.

Таблица 4.

Свойства окрашенного алюминиевого сплава Д16, обработанного в режиме совмещенного оксидирования и окрашивания при i = 25 мА/см2,

об = 15 мин (а =1 с, к = 1 с)

| Состав электролита | Свойства | |||

| Епод, В | Т, % | l | Цвет | |

| 150 г/л ГШ +100 г/л Н2SO4 | 0,2 | 95 | 8 | черный |

Из табл. 4 видно, что использование совмещенного режима оксидирования и окрашивания сплавов алюминия позволяет получать покрытия черного цвета с высоким коэффициентом поглощения, хотя коррозионная стойкость несколько ниже, чем при окрашивании предварительно полученной АОП.

Для темного образца (рис. 10) отражение незначительно, а в ИК- спектрах наблюдается интерференционная картина. Во всей видимой области покрытие очень сильно поглощает, что обусловливает черный цвет.

Таким образом, совмещенный процесс оксидирования и окрашивания сплавов алюминия позволяет получить за счет изменения параметров электролиза цветовую гамму от коричневого до черного, причем черное покрытие имеет коэффициент поглощения, близкий к коэффициенту поглощения абсолютно черного тела (95 %).

При совмещенном оксидировании и окрашивании изделий из сплавов алюминия марки Д16 и АМг-6 в растворах на основе ГШ, исходя из полученных результатов (табл. 4), рекомендуются следующий режим и электролит окрашивания в черный цвет: i = 25 мА/см2, об = 15 мин (а = 1 с, к = 1с) в электролите 150 г/л ГШ +100 г/л Н2SO4.

5. Перспективы внедрения и усовершенствования предлагаемой технологии окрашивания поверхности алюминия

Оценка возможности внедрения способа совмещенного анодирования и окрашивания была проведена на гальваническом участке ОАО ЭПО «Сигнал» (г. Энгельс). Сравнение последовательности технологических операций предлагаемого способа с технологической схемой, действующей на предприятии ОАО ЭПО «Сигнал», показывает реальную возможность внедрения без значительных затрат на новое оборудование и оснастку. Было проведено сравнение затрат на реагенты в пересчете на 1 м2 окрашенных изделий по действующей технологии на ОАО ЭПО «Сигнал» и по предлагаемой технологии. Экономия по данной статье расходов составляет более чем 30 % за счет использования ГШ.

Из 1 кг ГШ можно приготовить 6,5 литров электролита окрашивания на его основе. В приготовленном растворе окрашивали алюминиевые изделия до полной потери электролитом красящей способности и оценивали убыль красящих компонентов в рекомендуемом режиме совмещенного оксидирования и окрашивания. Один литр приготовленного раствора позволяет окрасить 15 дм2 сплавов алюминия. Представлены результаты анализа отработанного электролита с целью определения критической концентрации красящих компонентов, что открывает путь к корректировке отработанного электролита.

Выводы:

- Выявлены условия максимального извлечения красящих агентов из сухого гальванического шлама для электрохимического окрашивания анодной оксидной пленки на алюминии и его сплавах.

- Впервые проведены систематические исследования электрохимического окрашивания АОП на сплавах алюминия в электролитах на основе ГШ с использованием импульсного и реверсивного электролиза. Установлено что изменение длительности катодного импульса (от 1 с до 5 с) и паузы (от 0,01 с до 5 с), концентрации серной кислоты (от 100 г/л до 300 г/л) и ГШ (от 90 г/л до 250 г/л), плотности тока (от 10 мА/см2 до 40 мА/см2) позволяет получить широкую цветовую гамму окрашенных АОП (от розового до черного) с высокой свето- и коррозионной стойкостью.

- Исследования совмещенного процесса оксидирования и окрашивания сплавов алюминия в растворах ГШ с использованием реверсивного тока показали, что оптимизация условий электролиза позволяет сформировать коррозионностойкие покрытия черного цвета с высоким коэффициентом поглощения (до 95%). Получена адекватная модель процесса.

- Комплексом физико-химических и электрохимических методов установлено, что цвет получаемых покрытий определяется оксидами, сульфидами и гидроксидами металлов, входящих в состав ГШ.

- Разработаны технологические рекомендации по внедрению предлагаемой технологии в производство ОАО ЭПО «Сигнал» г. Энгельса, обеспечивающие снижение себестоимости выпускной продукции на 30 %.

СПИСОК ПУБЛИКАЦИЙ ПО ТЕМЕ ДИССЕРТАЦИИ

Публикации в центральных изданиях, рекомендованных ВАК РФ

- Фролова О.В. Влияние состава электролита оксидирования на кинетику интеркалирования катионов окрашивания в анодный оксид алюминия / О.В. Фролова, С.С. Попова, Е.А. Савельева // Известия Вузов Химия и химическая технология. – 2010.- Т.53. - Вып.4 – С.67-70.

- Фролова О.В. Влияние режима электрохимической обработки на свойства окрашенных анодно - оксидных пленок на сплавах алюминия / О.В. Фролова, Е.А. Савельева // Вестник СГТУ. – 2011. - №1(52). – С.121 – 127.

Публикации в других изданиях

- Фролова О.В. Нестационарные режимы при модифицировании поверхности алюминиевых сплавов в растворах солей металлов / О.В. Фролова, Е.А. Савельева, А.Ю. Зобкова // I Международная научная конференция «Современные методы в теоретической и экспериментальной электрохимии», г. Плес, Ивановская обл., 23 – 27 июня 2008 г. Плес, 2008. - С.130.

- Фролова О.В. Использование гальваношламов для электрохимического окрашивания АОП на алюминии и его сплавах / О.В. Фролова, Е.А. Савельева, А.Ю. Зобкова, С.С. Попова // VI Международная конференция «Покрытия и обработка поверхности», г. Москва, СК «Олимпийский», 18-20 марта 2009 г.- М., 2009. С. 117-119.

- Фролова О.В. Электрохимическое окрашивание анодного оксида алюминия в марганцовокислых электролитах / О.В. Фролова, А.Ю. Зобкова, Е.А. Савельева, С.С. Попова // Материалы Всероссийской конференции «Электрохимия и экология». Новочеркасск, 2008. - С. 34.

- Фролова О.В. Нестационарные режимы при модифицировании поверхности алюминиевых сплавов в солях металлов / О.В. Фролова, Зобкова А.Ю., С.С. Попова, Е.А. Савельева // Сборник статей молодых ученых «Актуальные проблемы электрохимической технологии», г. Саратов, 2008. - С.185-189.

- Фролова О.В. Нестационарные режимы при модифицировании поверхности алюминиевых сплавов в растворах солей металлов / О.В. Фролова, Е.А. Савельева, А.Ю. Маркина // Материалы конференции молодых ученых «Молодые ученые – науке и производству». Саратов, 2008. - С.190-191.

- Электрохимическое формирование покрытий на основе бинарной оксидной системы Al – Mn – O / О.В. Фролова, С.С. Попова, Е.А. Савельева, А.Ю. Зобкова, Н. Богдашкина // XIV Всероссийское совещание «Совершенствование технологии гальванических покрытий». Киров,2009. - С. 78.

- Фролова О.В. Влияние нестационарных режимов на цветность анодных оксидных пленок на алюминии / О.В. Фролова, Е.А. Савельева, С. А. Авдеева // Научно – практическая конференция «Теоретические прикладные аспекты современной технологии гальванических покрытий и химических источников тока», Санкт - Петербург, 20-22 октября, 2009 г., Спб, 2009. - С. 27.

- Фролова О.В. Нестационарные режимы при электрохимическом окрашивании сплавов алюминия / О.В. Фролова, Е.А. Савельева, С.А. Авдеева // Нелинейные процессы и проблемы самоорганизации в современном материаловедении (индустрия наносистем и материалы) :материалы конференции-школы, Воронеж, 28 сентября - 2 октября 2009 г. - Воронеж: Научная книга, 2009. - C.363-364.

- Фролова О.В. Электрохимическое окрашивание анодных оксидных планок на сплавах алюминия в растворах гальваношламов в импульсном режиме / О.В. Фролова, Е.А. Савельева // Перспективные полимерные композиционные материалы. Альтернативные технологии. Переработка. Применение. Экология :доклады Международной конференции "Композит-2010".-Саратов :Сарат. гос. техн. ун-т,2010. - С.76-77.

- Фролова О.В. Прогрессивная электрохимическая технология окрашивания алюминия и его сплавов / О.В. Фролова, Е.А. Савельева // Материалы III Международной научно-практической конференции «Молодежь и наука: реальность и будущее». – Невинномысск, 2010. – С.587.

- Фролова О.В. Новая технология анодного формирования окрашенных оксидных наноструктур на алюминии и его сплавах / О.В. Фролова, Е.А. Савельева // Пятый Саратовский салон изобретений, инноваций и инвестиций: в 2 ч.: сб. Ч. 1.-Саратов :Сарат. гос. техн. ун-т,2010. – С.14-15.

- Фролова О.В. Влияние концентрации серной кислоты на электрохимическое окрашивание алюминиевого сплава Д16 / О.В. Фролова, Е.А. Савельева // Нанотехнологии и наноматериалы: Современное состояние и перспективы развития в условиях Волгоградской области: Материалы III Всероссийской научно-технической конференции.- 22-23 декабря 2010г.

- Фролова О.В. Высокоэффективная одностадийная технология анодирования и окрашивания алюминия его сплавов / О.В. Фролова, Е.А. Савельева // VI Саратовский салон изобретений инноваций инвестиций, 23-25 марта 2011 г., СГАУ им. Вавилова. – С.15-16.

- Фролова О.В. Влияние плотности тока на кинетику импульсного электрохимического окрашивания алюминия и его сплавов / О.В. Фролова, Е.А. Савельева // Сборник статей молодых ученых «Актуальные проблемы электрохимической технологии», г. Саратов, 2011 г. – С.172-177.