Новые технологии получения и переработки электро д ных материалов для никель-кадмиевых аккумуляторов

Федеральное агентство по образованию ГОУ ВПО САРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ул. Политехническая, 77, г. Саратов, 410054 Телеграфный адрес: Саратов – 54. Телефоны: 50-77-40, 52-64-98; 50-67-40, 52-66-60; 50-67-60, 52-66-98; 50-75-63, 52-78-23 E-mail: [email protected] ___________________ № _______________ На № ________________________________ Федеральное агентство по образованию ГОУ ВПО САРАТОВСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ ул. Политехническая, 77, г. Саратов, 410054 Телеграфный адрес: Саратов – 54. Телефоны: 50-77-40, 52-64-98; 50-67-40, 52-66-60; 50-67-60, 52-66-98; 50-75-63, 52-78-23 E-mail: [email protected] ___________________ № _______________ На № ________________________________ | 127994, Москва, К-51, ГСП ул. Садовая-Сухаревская,16 Высшая аттестационная комиссия |

Диссертационный совет Д 212.242.09 при ГОУ ВПО ”Саратовский государственный технический университет” направляет сведения о предстоящей защите докторской диссертации соискателя Волынского Вячеслава Виталиевича и текст автореферата диссертации в электронном виде (формат файла doc.).

Председатель совета Д 212.242.09 А.М. Михайлова

Отправитель:

Начальник управления послевузовского

образования ГОУ ВПО

”Саратовский государственный

технический университет” Л.Д. Есина

Сведения о предстоящей защите диссертации

Волынский Вячеслав Виталиевич

“Новые технологии получения и переработки электродных материалов для никель-кадмиевых аккумуляторов ”

02.00.05

технические науки

Д 212.242.09

ГОУ ВПО ”Саратовский государственный технический университет”

410054, Саратов, ул. Политехническая 77, СГТУ

Тел: +7 (8452) 52-65-99, +7 (8452) 52-60-98

E-mail: [email protected]

Предполагаемая дата защиты диссертации - 2 ноября 2007 года

На правах рукописи

ВОЛЫНСКИЙ ВЯЧЕСЛАВ ВИТАЛИЕВИЧ

НОВЫЕ ТЕХНОЛОГИИ получения и переработки электродных материалов

для никель-кадмиевых аккумуляторов

Специальность 02.00.05 — Электрохимия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Саратов 2007

Работа выполнена в ГОУ ВПО «Саратовский государственный университет

им. Н.Г.Чернышевского» и в ОАО « Завод автономных источников тока»

Научный консультант: доктор химических наук, профессор

Казаринов Иван Алексеевич

Официальные оппоненты: доктор технических наук, профессор

Каменев Юрий Борисович

доктор технических наук, профессор

Сербиновский Михаил Юрьевич

доктор технических наук, профессор

Шпак Игорь Евгеньевич

Ведущая организация: ОАО «НИАИ «ИСТОЧНИК» (г. Санкт-Петербург)

Защита состоится 2 ноября 2007 г. в ___ часов на заседании диссертационного совета Д.212.242.09 при ГОУ ВПО «Саратовский государственный технический университет» по адресу: 410054, г. Саратов, ул. Политехническая, 77.

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Саратовский государственный технический университет» (410054, г. Саратов, ул. Политехническая, 77).

Автореферат разослан ___ октября 2007 г.

Ученый секретарь

диссертационного совета В. В. Ефанова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В последние годы рынок вторичных источников тока для портативной техники претерпел значительные изменения. Стремительный рост объемов продаж мобильных телекоммуникационных устройств подталкивает производителей аккумуляторов к улучшению их эксплуатационных свойств. В условиях жесткой конкуренции увеличение удельных характеристик источников тока становится основополагающей концепцией, следуя которой, производитель захватывает наибольший сегмент рынка портативного оборудования.

Рынок промышленных источников тока (для железной дороги, напольного электротранспорта, речных и морских судов, городского наземного и подземного электротранспорта) менее динамичен. Дорогостоящие новые электрохимические системы в этой сфере пока остаются невостребованными. Рассматривая достоинства и недостатки известных электрохимических систем, потребитель в первую очередь останавливает свой выбор на дешевых, надежных и безопасных источниках тока, соответствующих техническим требованиям в течение максимально возможного периода времени.

К числу наиболее применяемых вторичных источников тока промышленного назначения относятся щелочные никель-кадмиевые аккумуляторы (НКА). В настоящее время по сочетанию эксплуатационных свойств, к которым относятся работоспособность при отрицательных температурах, минимальные затраты при обслуживании, устойчивость к перезарядам, высокая удельная мощность, низкая стоимость и большой ресурс, НКА по-прежнему остаются непревзойденными.

Наблюдаемый в последнее время рост объемов производства промышленных НКА стимулирует исследования, целью которых является повышение эффективности использования электродных материалов, в том числе и за счет их вторичной переработки. Для достижения качественно нового уровня технико-экономических показателей НКА особую значимость и актуальность имеют работы по созданию современных технологий и высокопроизводительного оборудования, позволяющих получать электродные материалы с заданными физико-химическими свойствами.

В целом при промышленном выпуске химических источников тока различных электрохимических систем существуют общие проблемы, связанные с экологичностью их изготовления, доступностью сырья и комплектующих, себестоимостью изделия. Во многом являются универсальными и технические решения, реализованные в составе комплексов оборудования для производства активных масс, сборки аккумуляторов, формировки и т. д. Таким образом, решение задач по совершенствованию технологии получения электродных материалов для НКА неразрывно связано с обеспечением динамичного развития наиболее перспективной отрасли современной техники – отечественной электрохимической энергетики.

Целью работы является повышение эксплуатационных характеристик никель-кадмиевых аккумуляторов путем создания новых технологий получения и переработки электродных материалов с привлечением современных достижений в области автоматизации технологических процессов.

В соответствии с поставленной целью были определены следующие задачи:

- Исследование влияния условий получения гидроксида никеля (II) на его электрохимические и физико-химические свойства. Оптимизация условий осаждения гидроксида никеля (II).

- Разработка технологии получения гидроксида никеля (II), обеспечивающей физико-химическую однородность условий его кристаллизации. Оценка необходимого уровня точности дозирования реагентов при осаждении гидроксида никеля (II). Создание автоматизированной системы управления процессом осаждения гидроксида никеля (II).

- Совершенствование технологического процесса отмывки гидроксида никеля от сульфат-ионов. Механизация процесса изготовления активных масс.

- Совершенствование технологии изготовления никелированных войлочных материалов химической металлизацией без применения палладия. Исследование влияния сернокислого аммония на процесс химического никелирования войлочных материалов. Установление закономерностей между физико-механическими и электрохимическими характеристиками оксидноникелевых электродов на металловойлочной основе.

- Разработка способов активации оксидноникелевого электрода на металловойлочной основе. Исследование влияния добавок кобальта (II) и цинка (II) на работу металловойлочного оксидноникелевого электрода. Изучение электрохимического поведения металловойлочных оксидноникелевых электродов со «сферическим» гидроксидом никеля (II), активированным добавкой кобальта (II) и цинка (II).

- Исследование процесса дистилляции кадмия на лабораторной печи периодического типа. Создание промышленного оборудования для переработки кадмийсодержащих отходов производства никель-кадмиевых аккумуляторов дистилляционным методом.

- Разработка гидрометаллургического способа утилизации ламельных оксидноникелевых электродов. Создание комплекса оборудования для промышленной переработки никельсодержащих отходов и возврата вторичного сырья в основное производство.

Научная новизна:

- Разработан новый способ получения гидроксида никеля (II) с высокой электрохимической активностью для активной массы никель-кадмиевого аккумулятора путем осаждения гидроксида никеля (II) из раствора соли никеля раствором щелочи с добавкой углекислого натрия. Создана пилотная автоматизированная установка получения гидроксида никеля (II), с помощью которой оптимизированы условия осаждения и изучено влияние избыточной концентрации натриевой щелочи на физико-химические и электрохимические свойства гидроксида никеля (II). Установлено, что обеспечение избытка натриевой щелочи в интервале 1,71-3,3 г/л при осаждении гидроксида никеля (II) исключает присутствие в составе Ni(OH)2 основных солей никеля, не участвующих в токообразующих процессах на оксидноникелевом электроде, и позволяет повысить электрохимические характеристики никель-кадмиевых аккумуляторов типа КL250Р.

- Разработаны алгоритм автоматизированного управления процессом осаждения гидроксида никеля (II) и комплекс технологического оборудования, которые позволили обеспечить физико-химическую однородность условий протекания реакции осаждения гидроксида никеля (II) и проводить отмывку Ni(OH)2 от сульфат-ионов, минуя этап предварительной агломерации кристаллов гидроксида никеля (II) посредством высушивания.

- Разработана технология изготовления оксидноникелевых электродов на металловойлочной основе: оптимизирован процесс химического никелирования основ; определена зависимость эффективности заполнения активной массой порового пространства от толщины никелевого покрытия металловойлочных основ.

- Оптимизирован способ введения соединений кобальта (II) и цинка (II) в активную массу металловойлочного оксидноникелевого электрода. Изучены механизмы активации металловойлочного оксидноникелевого электрода добавками кобальта - «поверхностный» и цинка - «внутриструктурный».

- Исследован процесс дистилляции кадмия из кадмийсодержащих отходов различного типа. На основе сформулированных принципов изготовлена печь ручейкового типа, позволяющая непрерывно вести процесс дистилляции кадмия. Разработана технология получения активной массы из вторичного металлического кадмия для отрицательных электродов никель-кадмиевых аккумуляторов.

- Разработан эффективный способ получения гидроксида никеля (II) для щелочных аккумуляторов из отработанных ламельных оксидноникелевых электродов, согласно которому отделение металлической составляющей от положительной активной массы осуществляют физико-механическим способом без перехода металлических примесей в раствор сульфата никеля. Определены условия деформации ламельных оксидноникелевых электродов и последовательность технологических операций, обеспечивающих качественное отделение металла от активной массы.

Практическая ценность:

- Разработанная и внедренная в производство автоматизированная установка для осаждения гидроксида никеля (II) позволила направленно улучшить физико-механические и электрохимические свойства гидроксида никеля (II), повысить разрядные характеристики никель-кадмиевых аккумуляторов КL250Р. Экономический эффект от внедрения результатов работы составляет 2788,8 тыс. руб. в год (по данным на 6.07.2005 г.).

- За счет повторного использования промывного конденсата значительно снижены энергозатраты при отмывке гидроксида никеля (II) от сульфат-ионов. Экономический эффект от внедрения результатов работы составляет 760 тыс. рублей в год (по данным на 22.01.2003 г.).

- Применение разработанной центрифуги позволило сократить количество Ni2+ в сточных водах предприятия и добиться уменьшения потерь дорогостоящего никельсодержащего сырья. Экономический эффект от внедрения результатов работы составляет 977,8 тыс. рублей в год (по данным на 1.04.2003 г.).

- Улучшены условия труда работающего персонала на участке приготовления активных масс. Путем механизации основных операций уменьшены материальные и трудовые затраты. Экономический эффект от внедрения результатов работы составляет 517,5 тыс. рублей в год (по данным на 15.01.2002 г.).

- Разработаны технологическое оборудование и оснастка для изготовления металловойлочных оксидноникелевых электродов.

- Развитые в работе представления о механизме активации оксидноникелевого электрода соединениями кобальта (II) и цинка (II) позволили оптимизировать состав активной массы металловойлочных оксидноникелевых электродов и повысить эксплуатационные характеристики источников тока. По результатам работ создано новое поколение никель-кадмиевых аккумуляторов для железнодорожного и авиационного транспорта с удельной энергией до 56 Вт·ч/кг и ресурсом до 2000 циклов.

- Изготовлена печь ручейкового типа для переработки различных кадмийсодержащих отходов дистилляционным способом, с помощью которой возможно получение вторичного кадмия, соответствующего требованиям ГОСТ 1467-93 (марка Кд0) и пригодного для изготовления активных масс отрицательных электродов никель-кадмиевых аккумуляторов. Производительность печи достигает 100 кг металлического кадмия в сутки.

- Создан комплекс промышленного оборудования, производственные мощности которого позволяют переработать до 462 тонн ламельных оксидноникелевых электродов в год и обеспечить получение сульфата никеля в количестве до 355 тонн в год, соответствующего требованиям ГОСТ 2665-86.

- Подтвержденный общий экономический эффект от внедрения результатов работы на ОАО «Завод АИТ» составил 4370 тыс. рублей в год.

Получено 5 актов о внедрении и использовании результатов работы в ОАО «Завод АИТ». Новизна технических решений и авторский приоритет подтверждены 5 патентами на изобретения.

На защиту выносятся следующие основные положения:

- Пилотная установка получения гидроксида никеля (II). Алгоритм управляющих воздействий на технологические параметры процесса получения гидроксида никеля (II). Реактор для осаждения гидроксида никеля (II), обеспечивающий условия физико-химической однородности протекания процессов кристаллообразования.

- Зависимость физико-химических и электрохимических свойств гидроксида никеля (II) от условий его осаждения и определение оптимального избытка натриевой щелочи для формирования гидроксида никеля (II) с заданными свойствами.

- Технология изготовления металловойлочных оксидноникелевых электродов. Результаты исследований электрохимических характеристик металловойлочных оксидноникелевых электродов при различных режимах эксплуатации и циклирования электродов. Макетные образцы оборудования и технологической оснастки для производства металловойлочных оксидноникелевых электродов.

- Способ активации металловойлочных оксидноникелевых электродов соединениями кобальта (II) и цинка (II).

- Новое поколение никель-кадмиевых аккумуляторов с повышенными эксплуатационными характеристиками для авиационного и железнодорожного транспорта с удельными характеристиками до 56 Втч/кг.

- Технология переработки кадмийсодержащих отходов дистилляционным способом. Промышленный образец печи ручейкового типа для дистилляции кадмия.

- Технология и комплекс оборудования для гидрометаллургической переработки ламельных оксидноникелевых электродов.

-Технология получения активных масс из вторичного сырья для электродов никель-кадмиевых аккумуляторов с высокими электрохимическими характеристиками.

Обоснованность научных положений, выводов и рекомендаций. Развитые научные положения и выводы, приведенные в диссертационной работе, являются результатом исследований, выполненных с применением различного современного научно-исследовательского оборудования и взаимодополняющих методов на экспериментальной базе кафедры физической химии Саратовского государственного университета, ОАО «Завод АИТ» (г. Саратов), ФГУП НПП «Алмаз» (г. Саратов). Выводы основаны на полученных экспериментальных данных, рекомендации многократно апробированы и внедрены в действующем производстве ОАО «Завод АИТ».

Апробация работы. Материалы работы докладывались на: юбилейной научно-технической конференции «Современные электрохимические технологии» (Саратов, 1996); Международной научно-технической конференции «100 лет Российскому автомобилю» (Москва, 1996); Всероссийской конференции молодых ученых «Современные проблемы теоретической и экспериментальной химии» (Саратов, 1997); Международной конференции «Композит-98» (Саратов, 1998); XVI Менделеевском съезде по общей и прикладной химии (Санкт-Петербург, 1998); Всероссийском электротехническом конгрессе «ВЭЛК-99» (Москва, 1999); 14 и 16 Интернациональных конгрессах по химии и химическим технологиям «CHISA-2000», «CHISA-2004» (Прага, 2000, 2004); на научно-технической конференции «Системы и источники вторичного электропитания и элементная база для них» (Москва, 2004); научно-технической конференции «Актуальные проблемы электрохимической технологии» (Саратов, 2005); V Всероссийской конференции молодых ученых «Современные проблемы теоретической и экспериментальной химии» (Саратов, 2005); VI Международной конференции «Фундаментальные проблемы электрохимической энергетики» (Саратов, 2005); Интернациональном симпозиуме «EURO-ECO» (Ганновер, 2006).

Публикации. По теме диссертационного исследования опубликовано 40 работ, в том числе 16 статей в реферируемых журналах, 4 патента и 1 заявка на получение патента.

Личный вклад автора. Личный вклад автора в работы, выполненные в соавторстве, заключается в обосновании и постановке задач исследования, участии во всех этапах экспериментальных и опытно-конструкторских разработок, статистической обработке и интерпретации результатов.

Структура и объем работы. Диссертация состоит из введения, пяти глав, выводов, списка использованной литературы и 7 приложений. Общий объем диссертации 329 страниц, содержит 75 рисунков и 72 таблицы. Список литературы включает 334 наименования.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении дано обоснование актуальности темы, сформулированы цель и задачи исследования, научная новизна и практическая значимость работы.

Глава 1. Способы получения гидроксида никеля его структурные

и электрохимические свойства

В первой главе представлен анализ литературных источников по современному состоянию теории электрохимических процессов, протекающих на электродах никель-кадмиевого аккумулятора (НКА), уровню технологии электродных материалов для производства НКА. Системный анализ существующих способов получения Ni(OH)2, который позволил выявить наиболее энерго- и трудоемкие технологические операции, назначение которых состоит в отделении анионов NO![]() , SO

, SO![]() , Cl- от гидроксида никеля (II). Определено наиболее перспективное направление по созданию технологии получения Ni(OH)2, без первой сушки.

, Cl- от гидроксида никеля (II). Определено наиболее перспективное направление по созданию технологии получения Ni(OH)2, без первой сушки.

Изучение кристаллической структуры и фазовых превращений гидроксидов никеля при заряде и разряде оксидноникелевого электрода (ОНЭ) показало, что электрохимические характеристики ОНЭ во многом определяются структурой кристаллической решетки гидроксида никеля и его фазовым составом. В свою очередь, фазовый состав активной массы зависит от условий протекания окислительно-восстановительных реакций и от условий синтеза Ni(OH)2.

C целью оценки влияния строения кристаллической решетки исходного Ni(OH)2 на протекание окислительно-восстановительных процессов приведены основные этапы развития и построения физической модели протонного массопереноса в ОНЭ.

В главе рассматриваются проблемы эффективности процессов электрохимического окисления-восстановления оксидноникелевого электрода, которые решают путем введения активирующих добавок, понимая под активацией ОНЭ расширение интервала средней степени окисления никеля. На примере добавок соединений Сo и Zn проанализированы наиболее вероятные механизмы их воздействия на работу ОНЭ.

Для перевода в практическую плоскость использования комплексной информации о различных сторонах поведения ОНЭ и построения общей теории его работы возникла необходимость в обеспечении физико-химической однородности условий его кристаллизации.

Глава 2. Разработка технологии получения гидроксида никеля

с обеспечением физико-химической однородности

условий его кристаллизации

Воспроизводимый синтез исходного Ni(OH)2 с заданными физико-химическими свойствами до последнего времени был технически неосуществимой задачей. И только комплексный подход к решению данной проблемы, основанный на достижениях в области автоматизации технологических процессов, на анализе последних результатов исследований структуры и электрохимических свойств Ni(OH)2 позволил сформулировать методологию процесса его получения.

На сегодняшний день одним из основных отечественных производителей гидроксида никеля (II) для аккумуляторной промышленности является ОАО «Завод АИТ» (г. Саратов). Согласно технологической документации (ТД) ОАО «Завод АИТ», осаждение гидроксида никеля (II) проводят в реакторе непрерывного действия из раствора соли никеля раствором натриевой щелочи с добавкой углекислого натрия. Образующуюся суспензию Ni(OH)2 отводят из реактора через переливную трубу и накапливают в баке-сборнике. В этом случае ТД определены концентрации компонентов (раствор сернокислого никеля – 6678 г/л, щелочно-содовый раствор - 262280 г/л) и условия, при которых образуется гидроксид никеля (II) максимальной электрохимической активности. Полученную после осаждения суспензию Ni(OH)2 отфильтровывают, сушат, промывают, сушат повторно, размалывают и смешивают с 17 мас. % графита, 1,7 мас. % бария и 1,5 мас. % кобальта (все величины указаны по отношению к Ni). Анодные массы такого состава имеют коэффициент использования никеля не менее 90 %. Согласно ТД ОАО «Завод АИТ», соотношение компонентов, участвующих в реакции осаждения гидроксида никеля (II), должно быть постоянным и обеспечиваться насосами объемного дозирования плунжерного типа. Поддержание необходимого соотношения в столь узком диапазоне концентраций требует высокой точности подачи исходных растворов. Практика использования этого способа на ОАО «Завод АИТ» подтвердила сложность его реализации в промышленном масштабе. С увеличением количества растворов и времени проведения осаждения, помимо колебания концентраций растворов, происходит изменение уровня растворов в резервуарах и это может влиять на неравномерность подачи, особенно при изношенности дозирующего элемента. Еще более осложняет ситуацию необходимость проведения регулировок расхода растворов в начале процесса, вызванных простоем оборудования, приготовлением новых растворов или поставкой очередной партии сырья. В этом случае вся суспензия Ni(OH)2, полученная в момент старта, остается в резервуаре-сборнике и в зависимости от ее количества общий избыток щелочи может не соответствовать требуемому, то есть обеспечение необходимого соотношения компонентов после проведения процедуры старта может не скомпенсировать избыток щелочи или сульфата никеля, который имел место в начале процесса. При избытке сульфата никеля отмывка Ni(OH)2 от сульфат-ионов осложнена по причине образования в нейтральных и слабокислых средах труднорастворимых основных солей, содержащих анион соли никеля. Превышение избытка щелочи приводит к снижению электрохимической активности получаемых в дальнейшем анодных масс. Таким образом, применяемый на ОАО «Завод АИТ» способ определяет оптимальные условия осаждения Ni(OH)2, но не обеспечивает их стабильное поддержание. Отсутствие стабильности условий получения Ni(OH)2 не позволяет в полной мере реализовать преимущества данного способа.

Автоматизированное управление на основе контроля определяющих параметров – классическое средство совершенствования технологических процессов. Однако предпринимавшиеся ранее попытки автоматизировать управление процессом осаждения Ni(OH)2 не удавались из-за несовершенства датчиков и регуляторов расхода растворов.

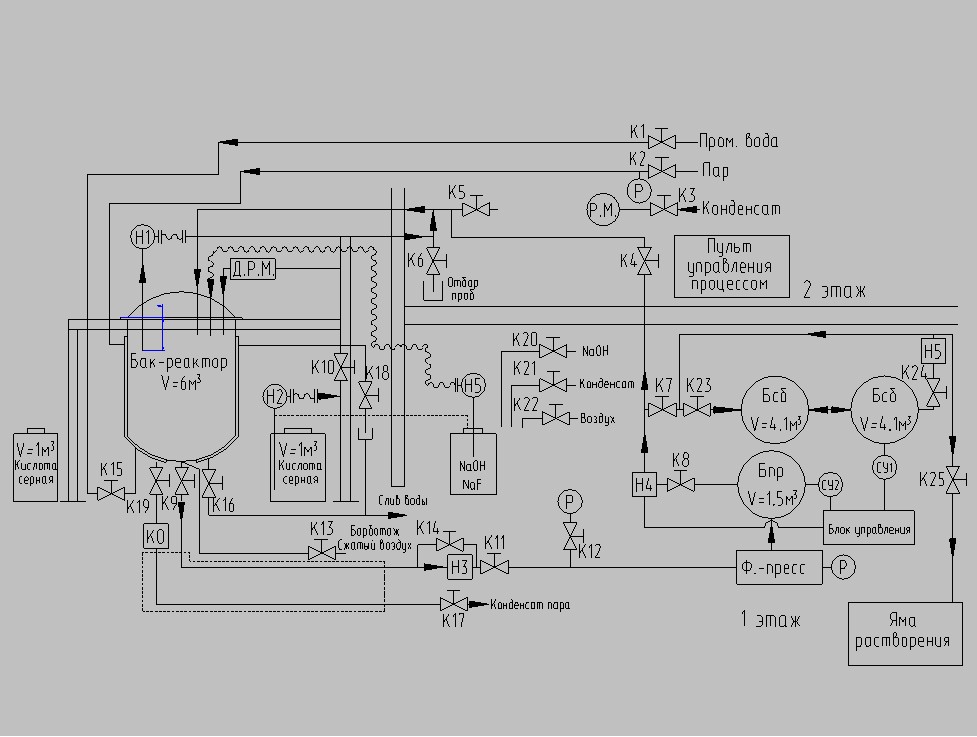

На основе анализа современного уровня автоматизации технологических процессов были разработаны технические требования и функциональная схема пилотной установки осаждения Ni(OH)2, схема которой представлена на рис. 1.

Схема включает два герметично закрытых бака 1 и 2, заполненных раствором сульфата никеля и щелочно-содовым раствором, соответственно. Из баков нагретые до заданной температуры жидкости в необходимом соотношении подаются в реактор непрерывного действия 6. Получаемая суспензия Ni(OH)2 накапливается в баке-сборнике 14. Для контроля и обеспечения заданных условий протекания реакции информация с датчиков температуры 3, плотности 4 и расхода жидкости 5 на входе в реактор и прибора, контролирующего рН среды 12 на выходе из реактора в реальном времени, должна обрабатываться компьютером 13 для подачи сигналов на регуляторы расхода 8 и терморегуляторы 15.

На основе приведенной схемы была изготовлена пилотная установка получения Ni(OH)2. В основу системы в качестве первичных элементов было заложено использование гидростатических датчиков (уровнемеров) или датчиков давления. Общий вид установки показан на фото (рис. 2). Ее назначение – отработка технологических режимов осаждения Ni(OH)2 с автоматическим дозированием исходных растворов, с ультразвуковой активацией смешивания компонентов и с непрерывным контролем качества суспензии.

На основе схемы одной из ветвей установки (рис. 3) рассмотрим принцип действия элементов контроля и управления процессом осаждения Ni(OH)2.

Рис. 2. Фотография пилотной установки для осаждения гидроксида никеля

1

Герметичный бак 1 перед началом процесса заполняется раствором. Под крышку бака через патрубок 2 и дроссель регулятора расхода воздуха 3 подается сжатый воздух. Заслонка дросселя перемещается с помощью шагового электродвигателя двигателя 4, что позволяет плавно регулировать давление воздуха в баке. Раствор выдавливается из бака через трубопровод 5 с дросселем 6. До и после дросселя в трубопровод введены трубки дифференциального датчика давления 7 (D1 - датчик расхода). Трубки двух других дифференциальных датчиков давления введены в бак на разную глубину: датчика 8 (D2) для измерения плотности по разности давлений столбов жидкости в фиксированном интервале Н и датчика 9 (D3) для определения изменения веса жидкости в единицу времени.

| Рис. 3. Система регулирования расхода жидкости: 1 – бак; 2 – патрубок; 3 – регулятор расхода воздуха; 4 – электродвигатель; 5 – трубопровод; 6 – дроссель; 7, 8, 9 - дифференциальные датчики давления |

Повышение точности дозирования реагентов достигается применением двухконтурной системы регулирования расхода реагентов. «Быстрый» контур обратной связи поддерживает некоторое заданное давление Р, которое фиксирует соответствующий датчик при прохождении раствора через дроссель с отверстием определенного диаметра. Расход по объему раствора в этом случае подчиняется следующей зависимости:

![]() , (1)

, (1)

где V– объемный расход раствора, л/мин;

k – корректирующий коэффициент (существенно зависит от размера отверстия дросселя и от свойств жидкости);

Р – разность давлений раствора на дросселе и после дросселя.

«Абсолютный» контур обратной связи корректирует заданное давление Р на протяжении процесса осаждения. Корректирующее воздействие оказывают на основе измерений мгновенного массового расхода растворов. Для этого измеряют давление воздуха над раствором, давление раствора в нижней части резервуара (нижний уровень) и давление в растворе в верхней части резервуара (верхний уровень). По результатам измерения давления рассчитывают и сохраняют значение плотности растворов:

![]() , (2)

, (2)

где – плотность раствора, г/см3;

![]() – разность давлений раствора на нижнем и верхнем уровнях;

– разность давлений раствора на нижнем и верхнем уровнях;

![]() – разность уровней измерения давления в растворе;

– разность уровней измерения давления в растворе;

и непрерывно определяют высоту столба раствора в резервуаре:

![]() , (3)

, (3)

где ![]() – разность давления раствора на нижнем уровне и давления воздуха в резервуаре.

– разность давления раствора на нижнем уровне и давления воздуха в резервуаре.

При известной площади резервуаров мгновенный массовый расход растворов определяли как произведение фактической плотности на скорость изменения объема раствора. Полученное значение мгновенного массового расхода сравнивали с заданным значением и в соответствии с отклонением корректировали давление воздуха в резервуарах.

Контроль и обработку результатов измерений «быстрого» и «абсолютного» контуров осуществляет управляющая программа в режиме «слежение». Поддержание необходимого давления воздуха в баках происходит путем регулировки времени (в процентах от 2-секундного цикла управления клапанами), в течение которого соответствующий клапан открыт. Следует отметить, что в режиме «слежение» корректировка избытка воздуха в резервуарах происходит именно клапанами, которые последовательно с дросселями включены в систему регулирования расхода воздуха 3. Подобная конфигурация дает дополнительную возможность точного поддержания необходимого расхода растворов и значительно облегчает пусконаладку установки.

Осаждение Ni(OH)2 по аналогии с действующим в ОАО «Завод АИТ» технологическим процессом происходит в реакторе непрерывного действия усовершенствованной конструкции (рис. 4).

| Рис. 4. Варианты конструкции реактора: 1 - перегородка; 2 - камера реакции; 3 - пневматический клапан; 4 - механическая мешалка с лопастями; 5 - резиновые клапаны; 6 - колено для слива суспензии Ni(OH)2; 7 - электродвигатель |

Проведение испытаний модернизированного реактора в составе установки подтвердило работоспособность предложенной конструкции. Суспензия Ni(OH)2, вытекающая из реактора, не расслаивалась, имела однородный дисперсный состав и стабильный избыток щелочи.

Проведение пусконаладочных работ и опытная эксплуатация пилотной установки для получения гидроксида никеля (II) выявили ее недостатки, в основном связанные с проблемами непрерывного измерения pH суспензии Ni(OH)2 в потоке. Техническое решение по непрерывному измерению pH суспензии получаемого продукта было реализовано путем разработки и подключения усилителя для преобразования электрических параметров датчиков температуры и кислотности.

Отсутствие в схеме перекачивания реагентов дозирующих насосов устранило фактор влияния агрессивных свойств растворов на точность дозировки. Универсальная система подачи воздуха в баки для выдавливания компонентов обеспечила возможность проведения реакции в широком интервале скоростей без снижения точности поддержания заданного соотношения реагентов. Использование бесконтактных дифференциальных датчиков давления для определения массового расхода жидкостей позволяло поддерживать его на заданном уровне и учитывать неоднородность растворов в объеме по плотности. Точная и стабильная работа самой автоматизированной системы управления по дозированию реагентов достигалась двухконтурной обратной связью, компьютерной обработкой сигналов датчиков и алгоритмов выработки управляющих воздействий. Управление системой не требовало участия человека, ход технологического процесса отражался на экране компьютера, таблицы и графики параметров процесса и управляющих воздействий сохранялись в памяти компьютера в специальном файле отчета о каждом осаждении. Постоянный контроль массы растворов в резервуарах обеспечивал поддержание необходимого соотношения жидкостей не только в текущий момент, но и с учетом количества растворов, израсходованных на старте.

- Влияние условий получения гидроксида никеля на его электрохимические и физико-химические свойства

Использование автоматизированной системы осаждения гидроксида никеля (II) открыло новые возможности для изучения свойств этого соединения в зависимости от условий его получения. Для изучения влияния избыточной концентрации натриевой щелочи на физико-химические и электрохимические свойства Ni(OH)2 были выбраны три интервала избытка NaOH: вариант 1 – 0,11,7 г/л (производственный), вариант 2 – 1,713,3 г/л, вариант 3 – 3,314,90 г/л. В каждом из интервалов проводили по три осаждения образцов Ni(OH)2. Полученные образцы исследовали при помощи ИК-спектроскопии, термографического метода, рентгенофазового и седиментационного анализов.

Рассмотрение представленных материалов (табл. 1) позволяет сделать вывод о том, что существующий рабочий диапазон избытка NaOH 0,11,7 г/л при осаждении Ni(OH)2 не является оптимальным. Скорее всего, осаждение Ni(OH)2 при концентрации щелочи 0,11,7 г/л приводит к образованию мелкодисперсного продукта, с присутствием основных солей никеля. Все это существенно затрудняет отмывку Ni(OH)2 от сульфат-ионов, о чем свидетельствует количество израсходованного конденсата.

Таблица 1

Технологические параметры процесса осаждения, отмывки

и электрических испытаний полученных образцов Ni(OH)2

На 1 кг Ni(OH)2, полученного с избытком щелочи 0,11,7 г/л, было израсходовано 146 л конденсата, что на 41 % превышает аналогичный показатель для Ni(OH)2, полученного с избытком щелочи в интервале 1,713,30 г/л (86 л на 1 кг Ni(OH)2). Дальнейшее увеличение избытка щелочи до 3,14,9 г/л привело к образованию механически твердых и более крупных частиц Ni(OH)2, что отрицательно отразилось на качестве отмывки (количество израсходованного при этом конденсата составило 127 л на 1 кг Ni(OH)2) и осложнило его размол.

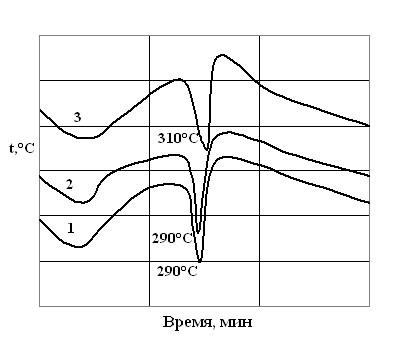

Результаты термографического анализа (рис. 5а) указывают на взаимосвязь термической стойкости кристаллической решетки образцов гидроксида никеля (II) с условиями осаждения. Максимальная температура удаления гидроксильной воды 310°С зафиксирована у образца третьего варианта, полученного при наибольшем избытке NaOH. Наблюдаемая несимметричность эндоэффекта на кривой ДТА образца третьего варианта свидетельствует о наличии межслоевой воды, удаляющейся при температурах более 220°С и не проявившейся в отдельном эндоэффекте ввиду близости температуры ее удаления к температуре дегидратации гидроксида никеля (II).

Инфракрасные спектры исследуемых образцов гидроксида никеля (II) указывают на наличие водородосвязанного состояния гидроксильных групп Ni(OH)2 с молекулами межслоевой воды (рис. 5б). Об этом свидетельствует наличие полос поглощения в области 3570 см-1 и размытые полосы в области 3400 см-1, характерные для гидроксида никеля (II), полученного осаждением из раствора сульфата никеля щелочно-содовым раствором.

|  |

| а) б) Рис. 5. Результаты термографических исследований и ИК-спектры образцов Ni(OH)2: вариант 1 (NaOH 0,101,70 г/л), вариант 2 (NaOH 1,713,30 г/л), вариант 3 (NaOH 3,14,90 г/л); а) ДТА; б) ИК-спектры в областях валентных колебаний ОН- | |

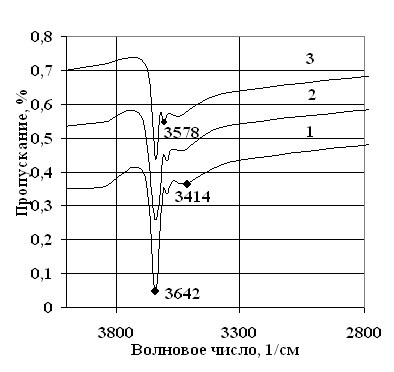

Полученные результаты подтверждаются данными рентгенофазового анализа. На рис. 6 приведены рефлексы (001) рентгеновских дифрактограмм для исследуемых образцов. Более узкий и резкий характер рефлекса у образца третьего варианта свидетельствует о его лучшей окристаллизованности и упорядоченности кристаллической решетки. Рассчитанные по результатам рентгенофазового анализа параметры кристаллической решетки образцов Ni(OH)2 составили: для образца первого варианта: а=3,117 и с=4,68, для образца второго варианта а=3,113 и с=4,69, для образца третьего варианта а=3,120 и с=4,66. Полученные данные свидетельствуют о более плотной упаковке основных слоев структуры гидроксида никеля (II) в образце третьего варианта.

По результатам седиментационного анализа была проведена оценка фракционного состава образцов Ni(OH)2. Осаждение в слабощелочной среде привело к образованию в образце первого варианта монодисперсной системы с максимумом размера частиц в области 50 мкм; образец второго варианта бидисперсен с максимумами в областях 52 и 100 мкм, а образец третьего варианта полидисперсен в области от 75 до 150 мкм.

| Рис. 6. Рефлексы (001) рентгеновских дифрактограмм образцов Ni(OH)2, синтезированных при различных избытках щелочи: вариант 1 - 0,101,70 г/л; вариант 2 - 1,713,30 г/л; вариант 3 - 3,314,90 г/л |

Обобщая полученные результаты физико-химических исследований, можно сделать вывод о том, что с увеличением избытка NaOH от 0,1 до 4,9 г/л при осаждении Ni(OH)2 из раствора сернокислого никеля щелочно-содовым раствором происходит образование более крупных, хорошо окристаллизованного частиц Ni(OH)2, обладающих большей термической стойкостью. Показано, что межслоевая вода и вода гидроксильных групп прочнее удерживаются в кристаллической решетке образца, полученного при более высоком избытке NaOH. Образующуюся фазу при осаждении Ni(OH)2 в исследуемых условиях можно классифицировать как -Ni(OH)2.

Для выяснения влияния физико-химических различий Ni(OH)2 на электрохимические характеристики источников были изготовлены шесть аккумуляторов типа KL250P. Из них три аккумулятора изготовлены согласно действующей технологической документации (при осаждении Ni(OH)2 избыток NaOH составлял 0,1-1,7 г/л) и три аккумулятора, ОНЭ которых изготовлены из активных масс на основе Ni(OH)2, полученного с избытком NaOH 1,71-3,3 г/л. Применение для испытаний Ni(OH)2 варианта III (избыток NaOH 3,3-4,9 г/л) было признано нецелесообразным ввиду его меньшей электрохимической активности, а также сложностей, возникающих при его отмывке от SO![]() (высокий расход конденсата) и размоле. Положительный и отрицательный электроды использовались ламельной конструкции, счет пластин в блоке 12 «+»/11 «-» электродов. В качестве электролита использовали водный раствор KOH плотностью 1,191,21 г/см3 с добавкой 10 г/л LiOH.

(высокий расход конденсата) и размоле. Положительный и отрицательный электроды использовались ламельной конструкции, счет пластин в блоке 12 «+»/11 «-» электродов. В качестве электролита использовали водный раствор KOH плотностью 1,191,21 г/см3 с добавкой 10 г/л LiOH.

После проведения формировки оба варианта аккумуляторов были подготовлены и испытаны на соответствие ТУ 3482-006-05758523-97. Аккумуляторы контрольного и опытного вариантов КL250Р полностью соответствовали требованиям ТУ 3482-006-05758523-97 (табл. 2).

Таблица 2

Результаты испытаний аккумуляторов KL250P на соответствие

требованиям ТУ 3482-006-05758523-97

| Испытания | Емкость, Ач | Требования ТУ | |||||||

| контрольные | опытные | ||||||||

| 1 | 2 | 3 | Сред. | 1 | 2 | 3 | Сред. | ||

| Определение номинальной емкости tэл=(20±2)°С | 282,5 | 288,0 | 282,5 | 284,3±2,4 | 287,5 | 285,0 | 289,0 | 287,1±1,4 | 250 |

| Определение емкости при заряде при постоянном напряжении tэл=(20±2)°С | 259,5 | 260,0 | 260,5 | 266,5±0,3 | 284,0 | 288,0 | 283,0 | 285,0±2,0 | 250 |

| Определение емкости при заряде при постоянном напряжении 1,5 В, tэл=(40±2)°С | 169,2 | 169,0 | 170,1 | 169,2±0,5 | 199,0 | 200,0 | 195,0 | 198,0±2,0 | 120 |

| Определение емкости при заряде при постоянном напряжении 1,6 В, tэл= -(20±2)°С | 204,0 | 204,2 | 204,1 | 204,1±0,1 | 214,0 | 215,0 | 216,0 | 215,0±0,7 | 125 |

| Определение емкости при заряде при постоянном напряжении 1,6 В, tэл= -(40±2)°С | 111,3 | 112,0 | 111,5 | 111,6±0,3 | 118,0 | 119,0 | 123,0 | 120,0±2,0 | 75 |

| Определение ресурса (приведена емкость на 1000 цикле наработки) | 173 | 175 | 169 | 174,3±3,4 | 172 | 179 | 175 | 175,3±4,0 | 150 |

При этом опытный вариант показал на всех испытаниях более высокие характеристики по сравнению с контрольным: снятие номинальной емкости током 50 А – на 0,9 % (2,8 Ач), разряд при постоянном напряжении и температуре + 20°С – на 9,6 % (25 Ач), разряд током 120 А при температуре + 40°С – на 17,0 % (28,8 Ач), разряд током 50 А при температуре - 20° С – на 5,3 % (10,5 Ач), разряд током 50 А при температуре - 40°С – на 7,5 % (8,4 Ач).

Результаты изучения взаимосвязи физико-химических и электрохимических свойств гидроксида никеля (II) послужили основанием для изменения в технологической документации диапазона избыточной щелочности (0,11,7 г/л) на более оптимальный (1,73,3 г/л) и проведения производственных испытаний. На ОАО «Завод АИТ» было проведено осаждение 92 партий Ni(OH)2 c избытком NaOH – 1,713,3 г/л. Из них для осаждения 46 партий Ni(OH)2 использовали NiSO47H2O производства «КМЭЗ» (г. Кыштым, Россия), соответствующего требованиям ГОСТ 4465-74, а для остальных 46 партий Ni(OH)2 использовали NiSO47H2O производства «OMG HARJAVALTA NICKEL OY» (Финляндия). Значение избытка NaOH в ходе осаждения Ni(OH)2 было увеличено путем уменьшения подачи раствора NiSO4.

При проведении производственной проверки было выявлено увеличение веса партии Ni(OH)2: для Ni(OH)2 из отечественного NiSO47H2O в среднем на 4,5 %, для Ni(OH)2 из финского NiSO47H2O в среднем на 7,7 % (табл. 3). Одновременно с этим произошло ожидаемое сокращение процентного содержания сульфат-иона и увеличение содержания никеля (II) в партиях Ni(OH)2 (табл. 4, 5).

Таблица 3

Сравнительные физико-химические и электрохимические характеристики

производственных партий образцов Ni(OH)2

| Вариант | Производитель NiSO47H2O | Количество партий, шт. | Средний вес партии, кг | Средняя емкость анодных масс на 1-м цикле, Ач | |

| минимум | максимум | ||||

| Производственный (NaOH 0,11,7 г/л) | Россия | 114 | 145,9±1,2 | 1,28±0,005 | 1,40±0,006 |

| Финляндия | 43 | 147,6±1,5 | 1,26±0,007 | 1,40±0,005 | |

| Опытный (NaOH 1,713,3 г/л) | Россия | 46 | 156,3±1,3 | 1,30±0,006 | 1,42±0,007 |

| Финляндия | 46 | 159,0±1,4 | 1,31±0,005 | 1,39±0,006 | |

Таблица 4

Среднее процентное содержание SO![]() и Ni2+ в партиях Ni(OH)2

и Ni2+ в партиях Ni(OH)2

(производственный диапазон – 0,1-1,7 г/л NaOH)

| Месяц | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Треб. ТД |

| SO42-/ Ni, % | 0,82 | 0,77 | 0,71 | 0,79 | 0,8 | 0,77 | 0,78 | 0,85 | 0,5 | 1,0 |

| Ni2+,% | 60,0 | 59,8 | 59,8 | 60,1 | 59,8 | 59,9 | 59,9 | 59,7 | 59,7 | 58,5 |

Таблица 5

Среднее процентное содержание SO![]() и Ni2+ в партиях Ni(OH)2

и Ni2+ в партиях Ni(OH)2

(опытный диапазон – 1,71- 3,30 г/л NaOH)

| Месяц | 10 | 11 | 12 | 13 | 14 | 15 | 16 | Треб. ТД |

| SO42-/ Ni, % | 0,52 | 0,55 | 0,7 | 0,82 | 0,86 | 0,35 | 0,38 | 1,0 |

| Ni2+,% | 60,2 | 60,1 | 60,1 | 60,5 | 60,3 | 60,6 | 60,4 | 58,5 |

Емкость активных масс на основе опытного Ni(OH)2 полностью соответствовала требованиям технической документации (не менее 1,25 Ач на третьем цикле).

Таким образом, изменение условий кристаллизации и выбор оптимального соотношения компонентов позволили минимизировать технологические потери дорогостоящего никельсодержащего сырья на операциях осаждения, фильтрации и отмывки Ni(OH)2. Сокращение количества промывного конденсата снизило энергоемкость процесса в целом и благоприятно отразилось на экологической составляющей данного технологического процесса.

Проведенные исследования по определению оптимального диапазона избыточной щелочности при производстве гидроксида никеля (II) позволили улучшить качество никель-кадмиевых аккумуляторов и стабилизировать электрохимические характеристики. Экономический эффект от внедрения новой технологии получения Ni(OH)2 составил около 3 миллионов рублей в год.

- Совершенствование технологического процесса отмывки гидроксида

никеля от сульфат-ионов

С целью дальнейшего снижения материальных и энергетических затрат при производстве гидроксида никеля (II) были проведены работы по сокращению расхода воды на отмывку Ni(OH)2 от сульфат-ионов и уменьшению потерь никельсодержащего сырья.

Отчасти поставленная задача была решена путем повторного использования промывных вод, содержащих незначительное количество сульфат-ионов (менее 1 г/л). Внедрение данного мероприятия позволило сократить расход конденсата для получения 1 кг Ni(OH)2 в среднем на 14 л. При объемах выпуска 240 т гидроксида никеля в год экономия конденсата составила 3360 м3 или 750 тыс. рублей ежегодно (по данным на 22.01.2003).

Для снижения потерь Ni(OH)2 при выполнении операции по его отмывке от SO![]() была изготовлена центрифуга, в основу конструкции которой положен принцип центробежного сгущения и концентрирования частиц дисперсной фазы в относительно небольшом объеме дисперсионной среды. Применение разработанной центрифуги позволило добиться сокращения минимум в 27 раз содержания никеля (II) в воде после операции отмывки Ni(OH)2 от сульфат-ионов и обеспечило возврат в производство около 2700 кг дорогостоящего никельсодержащего сырья ежегодно. Экономический эффект, рассчитанный по результатам использования данного оборудования, составил 786731,5 рублей в год.

была изготовлена центрифуга, в основу конструкции которой положен принцип центробежного сгущения и концентрирования частиц дисперсной фазы в относительно небольшом объеме дисперсионной среды. Применение разработанной центрифуги позволило добиться сокращения минимум в 27 раз содержания никеля (II) в воде после операции отмывки Ni(OH)2 от сульфат-ионов и обеспечило возврат в производство около 2700 кг дорогостоящего никельсодержащего сырья ежегодно. Экономический эффект, рассчитанный по результатам использования данного оборудования, составил 786731,5 рублей в год.

- Опытно-конструкторские работы по созданию технологии отмывки

суспензии гидроксида никеля от сульфат-ионов

Для снижения энергозатрат в процессе получения гидроксида никеля (II) представляют интерес способы, которые позволяют отмывать Ni(OH)2 от сульфат-ионов, минуя этап предварительной агломерации его кристаллов посредством высушивания. Продолжительность первой сушки (16-40 часов) в сочетании с высокими ценами на энергоносители обусловливает актуальность исследований в данном направлении.

Реализация поставленной в работе задачи была достигнута осаждением гидроксида никеля (II) из раствора сульфата никеля раствором натриевой щелочи с добавкой углекислого натрия при дозировании растворов с последующей отмывкой, фильтрацией и сушкой. Полученную при осаждении пульпу Ni(OH)2 в количестве 100 литров подавали в промывной бак, перемешивали с 500 л воды до соотношения т:ж=1:60 при температуре 80-85 С. По окончании перемешивания пульпу Ni(OH)2 отстаивали в течение 5 минут и определяли скорость оседания частиц Ni(OH)2, которая составляла 0,4 м/ч. Затем проводили три отмывки, при этом каждый раз в промывной бак подавали 600 литров промывной воды в режиме противотока со скоростью 0,3 м/ч, не превышающей зафиксированную скорость оседания частиц гидроксида никеля (II). Температура промывной воды составляла 55-65 С. После первой и второй отмывки полученную пульпу перемешивали при температуре 80-85 С. В промывную воду для третьей отмывки добавляли углекислый натрий в количестве 5-10 г/л. После третьей отмывки пульпу Ni(OH)2 перемешивали без подогрева. В дальнейшем Ni(OH)2 отфильтровывали и сушили 10-12 часов при температуре 100-120 С. Таким образом было получено 10,5 кг Ni(OH)2. Содержание сульфат-ионов в Ni(OH)2 составило 0,4 %, что соответствует требованиям ТУ 48-3-63-90. Активную массу изготавливали путем смешения Ni(OH)2 с 20 % графита, 1,7 % бария и 1,5 % кобальта. Коэффициент использования никеля в составе активных масс на десятом цикле разряда составил 98 %.

- Механизация процесса изготовления активных масс

Технологический процесс изготовления активной массы для положительного ОНЭ ламельной конструкции, применяемый в ОАО «Завод АИТ», включает ряд последовательно выполняемых операций, целью которых является обеспечение определенного гранулометрического состава активной массы и достижение максимальной электрохимической активности гидроксида никеля (II) в составе электрода.

Продолжительность технологического цикла изготовления положительной активной массы в сочетании с большим количеством перемещений, перетариваний, использованием ручного труда приводило к недопустимым потерям дорогостоящего Ni(OH)2 и Co(OH)2. Работающий персонал участка подвергался тяжелым физическим нагрузкам в чрезвычайно вредных условиях труда. Анализы содержания Ni (II) в воздухе рабочей зоны на участке приготовления активной массы свидетельствовали о систематических превышениях ПДК на Ni(II) более чем в 200 раз.

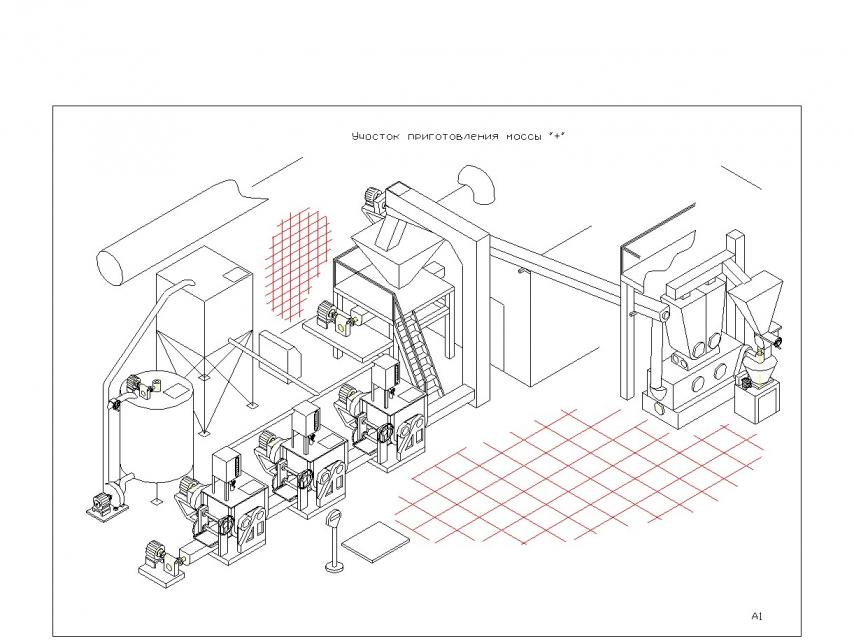

С целью снижения потерь ценного сырья, сокращения трудовых затрат и улучшения условий труда была проведена механизация технологического процесса изготовления положительной активной массы. Для реализации поставленной задачи были задействованы стандартные серийно выпускаемые смесители СМ200 с нижней выгрузкой и установка многократного вальцевания, которая состоит из накопительного бункера (расположенного в верхней части установки), вальцовочных валков, шнекового транспортера (в нижней части установки), элеватора и ворошителя. Оборудование смонтировали и установили на новом участке (рис. 7) без остановки действующего производства.

Рис. 7. Схема участка приготовления положительных активных масс:

1-смеситель; 2-бак для щелочи; 3-установка многократного вальцевания; 4-гранулятор

Согласно разработанному технологическому процессу компоненты положительной активной массы загружают в смесители 1, из бака для щелочи 2 заливают раствор КОН и перемешивают. Затем элементы транспортной системы подают активную массу на установку многократного вальцевания и последующего гранулирования.

Завершается процесс химическим анализом, оценкой ситового состава и электрохимических характеристик приготовленной активной массы. Перечень основных операций «старой» и «новой» технологий приведен в табл. 6.

Таблица 6

Технологическая схема изготовления положительной активной массы

типа КН, KL на ОАО «Завод АИТ»

| № п/п | «Старая» технология | «Новая» технология |

| 1 | Предварительное смешение компонентов анодной массы (Ni(OH)2, графит, кобальт, барий) | Полное смешение компонентов анодной массы |

| 2 | Проведение 1-го анализа анодной массы | Вальцевание анодной массы |

| 3 | Введение щелочи | Гранулирование на сите |

| 4 | Полное смешение компонентов | Анализ анодной массы |

| 5 | Ручная выгрузка из смесителя | - |

| 6 | Перемещение | - |

| 7 | Первое вальцевание | - |

| 8 | Перемещение | - |

| 9 | Гранулирование на сите | - |

| 10 | Перемещение | - |

| 11 | Второе вальцевание | - |

| 12 | Перемещение | - |

| 13 | Гранулирование на сите | - |

| 14 | Проведение 2-го анализа анодной массы | - |

В результате проведенных работ был полностью устранен перерасход активной массы, который составлял 1,4 % от объема выпуска. Таким образом, только в 2001 году производство дополнительно получило 1551,2 кг активной массы на сумму 234530 рублей. Применение нового оборудования и технологического процесса позволило увеличить коэффициент выхода продукта с 0,986 до 0,993, что привело к экономии 987 кг продукта стоимостью 141460 рублей. Экономический эффект от сокращения трудовых затрат и ликвидации 12 рабочих мест составил 105916 рублей в год. В 22-50 раз удалось сократить содержание никеля (II) в воздухе рабочей зоны. Количество анализов активной массы сократилось с 2439 до 930 в год. Общий экономический эффект от реализации нового технологического процесса на программу 2001 года в 34,6 млн. А·ч составил 517448 рублей.

В целом использование представленных результатов работы в аккумуляторной промышленности позволяет изготавливать активную массу для оксидноникелевых электродов щелочных никель-кадмиевых аккумуляторов с высокими электрохимическими характеристиками.

Глава 3. Разработка технологии изготовления оксидноникелевых

электродов на металловойлочной основе

В настоящее время выпускаемые отечественной и зарубежной промышленностью никель-кадмиевые аккумуляторы с электродами прессованной и металлокерамической конструкций имеют невысокие удельные параметры (30-40 Втч/кг) и ресурс 350-550 циклов. Поэтому исследования ведущих фирм-производителей никель-кадмиевых батарей направлены на увеличение плотности энергии источников тока этого типа, снижение их стоимости и увеличение ресурса. В этом плане особенно широкое развитие получили работы по созданию НКА с высокоэнергоемкими намазными электродами на металловойлочной основе. Использование этих материалов позволяет сократить расход дорогостоящего металлического никеля в 3-6 раз по сравнению с расходом его в металлокерамических электродах. По простоте и технологичности изготовление металловойлочных электродов (МВЭ) приближается к технологиям производства ламельных и прессованных электродов.

Никель-кадмиевые аккумуляторы с МВЭ имеют уникальное сочетание высокого ресурса (до 10000 циклов полного разряда) и большой скорости разряда (до 15 Сном). Высокая пористость – около 90 % – металловойлочной подложки позволяет уменьшить при равной емкости объем аккумулятора примерно на 20 %, а массу – на 25 % по сравнению с ламельными и спеченными пластинами. Отсутствие графита в составе активной массы аккумулятора с МВЭ позволяет отказаться от периодической смены электролита, необходимость которой связана с накоплением карбонатов. Металловойлочная подложка очень упруга и хорошо противостоит объемным изменениям активного материала при циклировании аккумуляторов. Высокие мощностные характеристики НКА обеспечены развитой поверхностью применяемых материалов. В объеме электрода 1 см3 содержится 300 м проводящего волокна.

В НИИХИТ (г. Саратов) разработана методика изготовления металловойлочных электродов на основе нетканого полотна из ионообменных щелочестойких волокон, исключающая при металлизации использование драгоценных металлов и отличающаяся высокой воспроизводимостью и простотой.

Изготовление МВЭ с применением модифицированного полипропилена может быть представлено следующей схемой:

- получение никелевой солевой формы модифицированного полипропилена;

- частичное или полное восстановление ионов никеля до металла в массе и на поверхности волокон;

- химическое никелирование волокон (слой никеля толщиной 0,5 мкм);

- гальваническое никелирование волокон (наращивание слоя никеля до толщины 5 мкм).

Технология процесса осаждения никелевого покрытия химическим восстановлением уже давно разработана и представлена во многих литературных источниках. В состав раствора химического никелирования должны входить:

- раствор соли никеля (в работе использован NiSO4);

- восстановитель (Na2H2PO2);

- буферная добавка ((NH4)2SO4);

- комплексообразователь (NH4OH).

Используемый раствор химического никелирования не содержит каких-либо дорогостоящих или дефицитных компонентов.

- Исследование влияния сернокислого аммония на процесс химического никелирования войлочных материалов

Роль буферирующей добавки в составе раствора химического никелирования играет сернокислый аммоний. Относительно механизма воздействия буферных добавок на скорость процесса существует предположение, что они способствуют ускорению реакции разложения гипофосфита, выделению водорода и повышению эффективности процесса осаждения никеля. Однако выбранный для проведения химического никелирования раствор содержит в своем составе такие компоненты как аммиак и сернокислый никель, взаимодействие которых друг с другом в присутствии гипофосфита натрия приводит к образованию достаточного количества (NH4)2SO4. Более того, согласно литературным данным, скорость процесса химического никелирования при увеличении концентрации буферирующей добавки имеет свой максимум и поэтому завышенное содержание (NH4)2SO4 в рабочем растворе нежелательно.

При измерении электропроводности заготовок, полученных с добавкой и без добавки сернокислого аммония в составе раствора химического никелирования, экспериментально было зафиксировано увеличение удельного сопротивления металловойлочных, основ изготовленных по первому варианту (табл. 7).

Полученные результаты свидетельствуют о том, что электропроводность изготовленных в новом составе раствора химического никелирования образцов выше, чем электропроводность заготовок, изготовленных по старой рецептуре.

Таблица 7

Зависимость удельного сопротивления металловойлочных основ от состава раствора химического никелирования

| Вариант изготовления заготовки | I, А | ср, Омсм до хранения | ср, Омсм после хранения |

| В присутствии (NH4)2SO4 | 0,1 | 0,301 | 2,146 |

| Без (NH4)2SO4 | 0,1 | 0,137 | 0,837 |

Из представленных данных также следует, что изменение величины удельного сопротивления в процессе хранения у образцов обоих вариантов происходит примерно с одинаковой скоростью.

В дальнейшем все МВЭ были получены в растворах химического никелирования без добавления в них (NH4)2SO4.

- Оптимизация условий заполнения металловойлочных основ активным материалом

В ходе проведения работ по изучению характеристик аккумуляторов с металловойлочными ОНЭ была отмечена определенная зависимость увеличения веса МВЭ после заполнения активным материалом порового пространства металловойлочного электрода (эффективность заполнения) от массы заготовки после гальванического никелирования. В данном случае масса заготовки прямо пропорциональна толщине никелевого покрытия. Заданную величину (5 мкм) обеспечивали исходя из того, что такую же толщину имеет покрытие электродов фирмы «Hoppecke». Однако экспериментальное обоснование этому отсутствовало.

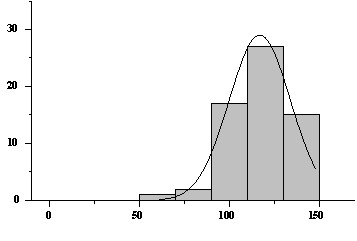

Статистическая обработка данных (рис. 8, 9) по зависимости эффективности заполнения порового пространства основ активным материалом от массы никелевого покрытия показала, что для производства НКА с металловойлочными ОНЭ высокой емкости необходимо изготавливать основы массой 10,613,3 г (габариты заготовки 13671 мм, для аккумулятора типа НКБН-25), что соответствует толщине никелевого покрытия от 5,85 до 7,54 мкм.

Рис. 8. Зависимость эффективности заполнения металловойлочных электродов активной массой от веса отникелированной металловойлочной основы Рис. 8. Зависимость эффективности заполнения металловойлочных электродов активной массой от веса отникелированной металловойлочной основы |  Рис. 9. Кривая распределения количества изготовленных электродов по степени их заполнения активным материалом Рис. 9. Кривая распределения количества изготовленных электродов по степени их заполнения активным материалом |

Как следует из рис.8, дальнейшее увеличение толщины никелевого покрытия приводит к снижению эффективности заполнения порового пространства металловойлочного ОНЭ. Анализ рис. 8, 9 показывает, что толщина никелевого покрытия основной массы электродов (более 50 %) находится в пределах 5,857,54 мкм, которые, согласно расчетам, являются оптимальными.

Таким образом, накопление статистических данных и разработанная методика их математического анализа позволили определить оптимальную толщину никелевого покрытия металловойлочной основы, нанесенного гальванически. Актуальность этой проблеме придает тот факт, что стоимость никелевых анодов, расходуемых на металлопокрытие, составляет 22,5 % от стоимости всего электрода.

Глава 4. Активация металловойлочного оксидноникелевого электрода

Разработанные НИИХИТ никель-кадмиевые аккумуляторы в габаритах НКБН-25, в которых электродной подложкой для ОНЭ служит химически, а затем и гальванически никелированное полотно из ионообменных щелочестойких волокон, имели не высокую удельную емкость (около 30 А·ч/кг) и ресурс 300-600 циклов. Предварительные результаты послужили основанием для продолжения исследовательских работ по поиску путей повышения удельных, мощностных и ресурсных характеристик НКА с металловойлочными электродами.

- Изучение влияния соединений кобальта на электрохимическое поведение НКА с металловойлочными ОНЭ

Кобальт в электроды прессованной и ламельной конструкций, согласно действующей технологии, добавляют в виде порошка гидроксида кобальта (II) в смеси с гидроксидом никеля (II) на стадии приготовления активной массы; электроды металлокерамической конструкции пропитывают в растворе солей кобальта (II). Нерациональность первого способа заключается в том, что Co(OH)2 имеет ограниченный срок годности. Окисляясь кислородом воздуха до CoHO2, он со временем теряет свои активирующие свойства. Второй способ является наиболее оптимальным для электродов различной конструкции при условии предварительной формировки аккумуляторов со сменой электролита.

С учетом специфики металловойлочной подложки в настоящей работе активный материал наносили в виде пасты на основе полимерного водорастворимого связующего (ПВС), раствора сульфата кобальта и наполнителя (мелкодисперсного порошка Ni(OH)2). В связи с этим в технологическую документацию введены параметры по вязкости ПВС и дисперсности наполнителя.

Для оценки эффективности протекания электрохимических процессов на металловойлочных ОНЭ, активированных сульфатом кобальта, были собраны пять макетов аккумуляторов в габаритах НКБН-25. Уже на втором цикле формировки отдаваемая аккумуляторами емкость достигла 32,9 Ач, коэффициент использования составил 77 %, а удельная энергия 41,3 Втч/кг. К десятому циклу макеты были полностью расформированы и обладали следующими характеристиками: емкость 38,4 Ач, коэффициент использования активной массы 89 %, удельная энергия 48 Втч/кг.

Условия и результаты проведенных испытаний трех вариантов аккумуляторов, отличающихся друг от друга способом введения кобальта (1-й вариант – из раствора CoSO4, 2-й – добавка Coмет и 3-й – добавка Co(OH)2) – отражены в табл. 8.

По своим удельным параметрам разработанные аккумуляторы превосходят характеристики НКА с ламельными ОНЭ и только на больших токах разряда уступают источникам с электродами металлокерамической конструкции (рис. 10). В последующем аккумуляторы были поставлены на наработку по режиму МЭК. Достигнутый ресурс составил 1700 зарядно-разрядных циклов (рис. 11).

Таблица 8

Удельная энергия (W) и емкость (C) никель-кадмиевых аккумуляторов

в габаритах НКБН-25 с металловойлочными оксидноникелевыми электродами

в зависимости от тока разряда и способа введения активирующей добавки

| Вариант активации | Ток разряда, А | |||||||||

| 5 | 12,5 | 25 | 50 | 125 | ||||||

| С, Ач | W, Втч/кг | С, Ач | W, Втч/кг | С, Ач | W, Втч/кг | С, Ач | W, Втч/кг | С, Ач | W, Втч/кг | |

| CoSO4 | 37,6 | 47,9 | 32,0 | 40,9 | 31,5 | 40,2 | 27,5 | 35,6 | 21,2 | 27,3 |

| Coмет | 28,3 | 35,7 | 27,7 | 35 | 25,5 | 32,2 | 21,7 | 27,4 | 7,3 | 10,8 |

| Co(OH)2 | 27,5 | 35,5 | 26,6 | 34,4 | 23,9 | 30,9 | 19,0 | 24,5 | 3,2 | 4,2 |

Рис. 10. Влияние конструкции электрода и способа введения кобальта в его активную массу на удельные характеристики НКА: P- удельная мощность (Вт/кг), W- удельная энергия (Втч/кг). Конструкция электрода: 1 - металловойлочный (раствор CoSO4); 2 - металловойлочный [введение Co(OH)2]; 3 - металлокерамический (пропитка в растворе CoSO4); 4 - ламельный [введение Co(OH)2] Рис. 10. Влияние конструкции электрода и способа введения кобальта в его активную массу на удельные характеристики НКА: P- удельная мощность (Вт/кг), W- удельная энергия (Втч/кг). Конструкция электрода: 1 - металловойлочный (раствор CoSO4); 2 - металловойлочный [введение Co(OH)2]; 3 - металлокерамический (пропитка в растворе CoSO4); 4 - ламельный [введение Co(OH)2] |  Рис. 11. Зависимость емкости НКА в габаритах НКБН-25 с металловойлочными оксидноникелевыми электродами, активированными различными добавками кобальта, от количества циклов наработки режимом МЭК: электрод: 1-через раствор CoSO4; 2-введение Coмет; 3-введение Co(OH)2 Рис. 11. Зависимость емкости НКА в габаритах НКБН-25 с металловойлочными оксидноникелевыми электродами, активированными различными добавками кобальта, от количества циклов наработки режимом МЭК: электрод: 1-через раствор CoSO4; 2-введение Coмет; 3-введение Co(OH)2 |

Из результатов циклирования НКА в габаритах НКБН-25 с металловойлочными ОНЭ следует, что по степени положительного влияния на ресурс долговечности аккумуляторов способы активирования гидроксида никеля (II) кобальтом можно расположить в ряд: раствор CoSO4 (1700 циклов)Coмет (600 циклов)Co(OH)2 (300 циклов).

В результате проведенных исследований удалось достичь упрощения технологии приготовления паст, снять ограничения по сроку сохранности кобальтсодержащей добавки и сократить продолжительность формировки аккумуляторов. Повышение мощности и емкостных параметров НКА с металловойлочными основами позволяет значительно расширить сферу их применения. Уже сейчас такие батареи могут быть использованы, в частности, для запуска авиационных, карбюраторных и тепловозных дизельных двигателей, в электротранспорте промышленных предприятий, в радиопередатчиках и сигнальных установках.

- Совместное влияние добавок цинка (II) и кобальта (II) на работу

металловойлочного оксидноникелевого электрода

Исследованию влияния цинка на характеристики ОНЭ различных конструкций посвящено достаточно большое количество работ. В последнее время интерес к этой проблеме возрастает в связи с возобновлением попыток создания никель-цинковых аккумуляторов с увеличенным сроком службы. Однако сведения об эффективности и механизме влияния Zn (II) на характеристики ОНЭ крайне противоречивы.

С целью оптимизации состава активной массы электродов, учитывающего особенности поведения полимерной подложки в условиях работы ОНЭ были проведены исследования способов активации металловойлочного ОНЭ комбинированными добавками соединений Zn (II) и Co (II).

По результатам ресурсных испытаний макетов аккумуляторов изготовленных в габаритах НКБН-25, можно сделать вывод, что добавка цинка независимо от способа ее введения способствует увеличению числа зарядно-разрядных циклов, при котором достигается максимальный коэффициент использования никеля в ОНЭ. Следует отметить, что при этом работоспособность на больших плотностях тока у аккумуляторов c металловойлочными ОНЭ, активированными комбинированной добавкой кобальта (II) и цинка (II), несколько выше варианта, в котором ОНЭ активированы только добавкой сульфата кобальта.

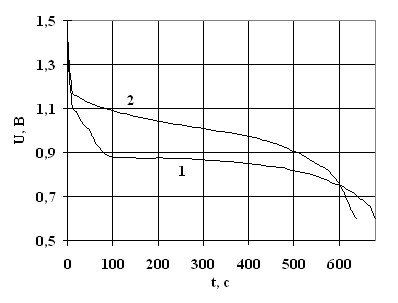

В ходе ресурсных испытаний было отмечено существенное изменение разрядной кривой при токе 125 А (рис. 12). Сравнение кривых 1 (после 10 циклов) и 2 (после 500 циклов) аккумуляторов второго варианта свидетельствует о значительном облегчении процесса катодного восстановления, обусловленном уменьшением фазовой поляризации при переходе от продуктов анодного окисления к продуктам катодного восстановления в связи с образованием совместных гидроксидов никеля-цинка.

Таким образом, совокупность литературных и экспериментальных данных позволяет сделать предположение о механизме влияния Co и Zn на характеристики металловойлочного ОНЭ. При введении в состав активного материала вышеназванных соединений в ходе циклирования НКА происходит образование их смешанных гидроксидов Co(OH)2 и Zn(OH)2, осаждающихся на поверхностных гранях кристаллов Ni(OH)2. В связи с этим эффективность активации непосредственно зависит от растворимости изначально выбранного соединения. В дальнейшем Co(OH)2 последовательно проходит стадии растворения в электролите, последующего комплексообразования, окисления гидроксокомплексов двухвалентного кобальта в трехвалентный с образованием CoHO2,

| Рис. 12. Разрядные кривые НКА в габаритах НКБН-25 с металловойлочными ОНЭ активированными соединениями кобальта (через CoSO4; Co - 3,5 %) и цинка (соосаждением; Zn – 2 %) на различных циклах: Iразр=125 А; 1 - после 10 циклов; 2 - после 500 циклов |

встроенного в поверхностные слои кристаллической решетки Ni(OH)2. Имея своеобразную структуру с водородными связями, фрагменты CoHO2 выступают как зародыши кристаллизации -Ni(OH)2, облегчают катодный процесс восстановления гидроксида никеля (III), образующегося при заряде и увеличивают глубину разряда ОНЭ, что обусловливает увеличение разрядной емкости аккумуляторов. Помимо этого, кобальт влияет и на макроструктуру активного материала, препятствуя агрегации (укрупнению) кристаллитов и «старению» активной массы. Следовательно, кобальт играет роль «поверхностного» активатора ОНЭ.

С другой стороны, гидроксид цинка, осадившийся на поверхности кристаллов Ni(OH)2, в начальный момент играет роль барьера для диффузии протонов как из кристаллической решетки в процессе заряда, так и внутрь структуры гидроокиси никеля при разряде (рис. 13а). Этим и обусловлены низкие характеристики аккумуляторов на первых циклах наработки. Однако при дальнейшем циклировании цинк постепенно переходит в щелочной электролит и входит в кристаллическую решетку гидроксида никеля (III) при заряде ОНЭ (рис. 13б). Располагаясь в основных слоях структуры и межслоевом пространстве, он способствуют, с одной стороны, образованию водородных связей, что облегчает процессы диффузии протонов, а с другой стороны, снижению электростатических сил отталкивания между основными слоями, что стабилизирует структуру активного материала и препятствует процессам «старения» в ходе циклирования. Наличие же «структурной» воды в межслоевом пространстве увеличивает скорость диффузии протонов и повышает эффективность разрядного процесса. Таким образом, цинк (II) можно считать «внутриструктурным» активатором.

Анализ полученных результатов показал, что активация ОНЭ комбинированной добавкой растворимых соединений кобальта (поверхностный активатор) и цинка (внутриструктурный активатор) обеспечивает повышение удельных характеристик НКА до 45 Втч/кг с одновременным увеличением ресурса до 1950 циклов.

| а) | б) | -Ni3+; -Zn2+; -O2; -OH-; -H2O Рис. 14. Схема трансформации структуры и механизма диффузии протонов в ОНЭ с добавкой Zn(II): а) в начале циклирования; б) после длительного циклирования |

- Использование «сферического» гидроксида никеля (II)

С целью повышения удельных объемных характеристик НКА с металловойлочными ОНЭ в качестве активного материала был испытан гидроксид никеля (II) со сферическими частицами фирмы «Kokkola» (Финляндия). Испытания аккумуляторов проводили на соответствие требованиям ТУ 3482-004-05758523-97, предъявляемым к изделиям КН150Р. В состав пасты металловойлочных ОНЭ первого варианта в качестве активирующей добавки вводили сульфат кобальта (3,5 % Co/Ni). Для ОНЭ второго варианта использовали комбинированную добавку кобальта (II), введенную через раствор CoSO4 (3,5 % Co/Ni) и цинка (2 % Zn/Ni), введенного производителем. В качестве отрицательных пластин использовали пластифицированные кадмиевые электроды.

В процессе формировки аккумуляторов уже на 2 цикле их емкость составила 156158 Ач, а к 15 циклу средняя емкость достигла 183 Ач (вариант с добавками Co (II) и Zn) и 201 Ач (вариант с добавкой кобальта (II)) при необходимой по ТУ 3482-004-05758523-97 п.1.4.2 емкости 150 Ач. Проведение пусковых испытаний режимами запуска дизеля показало, что при плотности тока на 1 см2 поверхности электродов, более чем вдвое превышающей плотность тока в аккумуляторах КН150Р и меньшим запасом по емкости, источники тока с металловойлочными ОНЭ выдержали до 14 пусков режимами ТУ 3482-004-05758523-97 (при необходимых 15). Для соответствия требованиям необходимо увеличить либо счет пластин в тех же габаритах электродов, либо их площадь.

В результате выбора оптимального способа активации металловойлочного ОНЭ удалось более чем в три раза (с 600 до 1950 циклов наработки) увеличить ресурс НКА авиационного назначения (тип НКБН-25), удельная энергия возросла с 31 Втч/кг до 48 Втч/кг. Достигнутое превосходство разработанных изделий над серийно выпускаемыми НКБН-25 с металлокерамическими электродами наглядно представлено в табл. 9.

Разработанные аккумуляторы, в которых в качестве основного компонента активной массы металловойлочного ОНЭ использовали гидроксид никеля (II)

Таблица 9

Сравнительные характеристики аккумуляторов НКБН-25 и НКА с МВЭ

| Параметры | НКБН-25 | НКА с МВЭ |

| Масса, кг | 1,05 | 0,8 |

| Фактическая емкость, Ач | 28,5 | 35 |

| Интервал рабочих температур, °С | -20 +60 | -20 +60 |

| Сохранность заряда, сутки | 15 | 30 |

| Срок службы, годы | 3 | 10 |

| Наработка, циклы | 300 | 1800 |

| Удельная энергия, Втч/кг | 32,5 | 45 |

| Удельная мощность, Вт/кг | до 500 | - |

| Количество смен электролита за гарантийный срок | 12 | не требует |

со сферическими частицами, также имеют очень высокие удельные характеристики. Их емкость до 203 Ач и удельная энергия до 56 Втч/кг при нормальных климатических условиях эксплуатации вдвое превосходят емкость и удельную энергию выпускаемых в настоящее время ОАО «Завод АИТ» аналогов в тех же габаритах (KPL70P и КМ100Р). Средняя масса залитых электролитом источников тока с металловойлочными ОНЭ составляет 4,35 кг против 11,6 кг КН150Р. В табл. 10 приведены массогабаритные характеристики аккумуляторов с металловойлочными ОНЭ и аккумуляторов КН150Р, КМ100Р и KPL70P, из которых следует, что разработанные источники тока по своим удельным параметрам значительно превосходят все имеющиеся аналоги.

Таблица 10

Массогабаритные характеристики аккумуляторов с металловойлочными ОНЭ

и аккумуляторов КН150Р, КМ100Р, КРL70P

| Параметры | КН150Р | КМ100Р | КРL70P | В баке КРL70P с МВЭ |

| Масса, кг | 11,6 | 4 | 3,9 | 4,35 |

| Объем, дм3 | 6,7 | 1,875 | 1,875 | 1,875 |

| Емкость, А·ч | 320 | 100 | 70 | 190 |

| Удельная массовая емкость, А·ч/кг | 28 | 25 | 18 | 44 |

| Удельная объемная емкость, А·ч/дм3 | 48 | 53 | 37 | 101 |

Таким образом, завершая главу, посвященную путям и способам повышения характеристик никель-кадмиевых аккумуляторов с металловойлочными ОНЭ, можно заключить, что щелочные никель-кадмиевые аккумуляторы с металловойлочными электродами открывают новые перспективы в области бортовых авиационных батарей и аккумуляторов для железнодорожного транспорта.

Кроме того, учитывая известный факт малого газовыделения при заряде НКА с МВЭ, становится вполне реальным создание герметичной батареи низкого давления.

Глава 5. Технология переработки никель-кадмиевых аккумуляторов

К числу достоинств никель-кадмиевых аккумуляторов относится возможность их переработки с целью повторного использования активных материалов в производстве. К сожалению, в России отсутствует необходимая законодательная база, регламентирующая порядок сбора источников тока не только бытового, но и промышленного назначения. Отсутствует опыт работы с потребителем на контрактной основе, отсутствует и технологический регламент, обеспечивающий эффективное извлечение из отработанных аккумуляторов ценного вторичного сырья. Тем не менее постоянно возрастающая конкуренция и дефицит материальных ресурсов заставляют производителей аккумуляторных батарей самостоятельно решать проблему переработки никель-кадмиевых аккумуляторов.

- Переработка кадмийсодержащих отходов дистилляционным способом

Для отработки технологического процесса извлечения кадмия из кадмийсодержащих отходов в ОАО «Завод АИТ» была изготовлена лабораторная установка для дистилляции металлического кадмия, принципиальная схема которой представлена на рис. 14. В основу ее работы положен пирометаллургический способ извлечения кадмия, заключающийся в смешении кадмиевых отходов с восстановителем (углеродом) и последующим нагревом смеси (шихты) в электропечи без доступа воздуха (дистилляционный способ).

| Рис. 14. Схема лабораторной печи для дистилляции кадмия: 1 – вытяжка; 2 – печь; 3 – реакторный стакан; 4 – нагреватель; 5 – реактор; 6 – водяной затвор; 7 – сборник Cdмет; 8 - разливочная емкость |

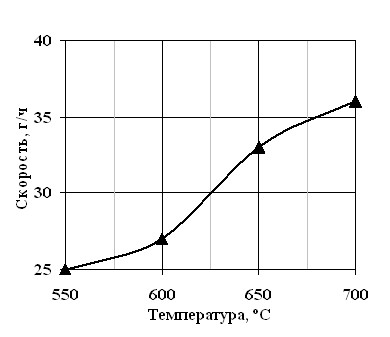

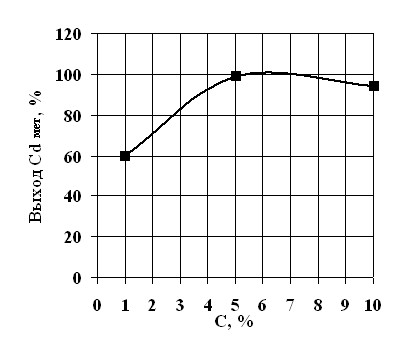

Экспериментально были установлены компонентный состав шихты и оптимальные условия протекания процесса дистилляции (рис. 15, 16). Критерием оценки качества протекания процесса служили такие параметры, как скорость восстановления и эффективность извлечения металлического кадмия. Установлено, что данные параметры существенно зависят от количества шихты, находящейся в зоне реакции (рис. 17, 18).

Рис. 15. Зависимость скорости восстановления кадмия (II) от температуры в зоне реакции Рис. 15. Зависимость скорости восстановления кадмия (II) от температуры в зоне реакции |  Рис. 16. Зависимость выхода металлического кадмия в процессе дистилляции кадмийсодержащих отходов от количества углерода в шихте Рис. 16. Зависимость выхода металлического кадмия в процессе дистилляции кадмийсодержащих отходов от количества углерода в шихте |

| Рис. 17. Зависимость выхода металлического кадмия (%) при 850 С (700 С в зоне реакции) из шихты от степени загрузки рабочей зоны при различном времени выдержки (час): 1 – 4; 2 – 5; 3 – 6 | Рис. 18. Зависимость скорости дистилляции кадмия (%) при 850 С (700 С в зоне реакции) из шихты от степени загрузки рабочей зоны при различном времени выдержки (час): 1 – 6; 2 – 5; 3 – 4 |

В дальнейшем с учетом результатов исследований была спроектирована и изготовлена промышленная печь ручейкового типа для переработки кадмийсодержащих отходов рис. 19. Печь состоит из камеры загрузки 1, в которую устанавливают поддоны с шихтой, содержащей отходы кадмия (II). На торцевой поверхности камеры загрузки расположены смотровое окно и пневмоцилиндр 2, предназначенный для проталкивания поддонов в камеру предварительной конденсации 3. Камеру загрузки от камеры предварительной конденсации отделяет заслонка, состыкованная со штоком пневмоцилиндра 4 и поднимающаяся непосредственно перед проталкиванием поддонов. В закрытом состоянии эта заслонка препятствует выбросу раскаленных топочных газов в производственное помещение в момент загрузки поддона с шихтой. Из камеры предварительной конденсации поддон перемещается в муфель 5 камеры нагрева 6, опирающийся на каркас основания.

Рис. 20. Промышленная печь для переработки отходов кадмия (II) ручейкового типа:

1 – камера загрузки; 2, 4, 11, 12 – пневмоцилиндр; 3 – камера предварительной конденсации; 5 – муфель; 6 – камера нагрева; 7 – нагреватель; 8 – стойка управления; 9 – камера конденсации; 10 – камера выгрузки; 13 – бак-сборник; 14 – баллон с аргоном;

15 – водяной затвор; 16 - компрессор

Внутри муфеля в металлическом корпусе помещен нагреватель 7. На выходе из камеры нагрева муфель состыкован с камерой конденсации паров металлического кадмия 9 и камерой выгрузки 10. На камере выгрузки расположены два пневмоцилиндра, один - 11 для перемещения каретки с выгружаемым поддоном, другой - 12 приводит в движение заслонку, герметизирующую камеру выгрузки от камеры конденсации. Восстановленный углеродом металлический кадмий в виде пара поступает в камеру конденсации, где охлаждается и попадает в камеру слива, имеющую свой ленточный нагреватель и термопару. Из камеры слива кадмий стекает в воду бака-сборника 13, образуя частицы каплевидной формы.

Камеры загрузки и выгрузки в автоматическом режиме продуваются аргоном из баллона 14. Удаление топочных газов происходит через водяной затвор 15. Регулировкой уровня воды в водяном затворе можно обеспечить необходимое избыточное давление в камерах.