| Логотип | Фирменный бланк |

ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ

ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

на

Воздухосборник V=8,0 куб.м., зав. №5696, рег. №69396,

расположенный на территории

ООО «Эксплуатирующая организация»

Рег. № ___-ТУ-__________________-2013

Директор ООО «Экспертная организация»

_________ Ф.И.О.

г. Нижний Тагил, 2013 г.

ВВОДНАЯ ЧАСТЬ

Наименование заключения экспертизы промышленной безопасности

Заключение экспертизы промышленной безопасности на воздухосборник V=8,0 куб.м., зав. №5696, рег. №69396, расположенный на территории ООО «Эксплуатирующая организация».

Сроки проведения экспертизы

Экспертиза промышленной безопасности воздухосборника V=8,0 куб.м., зав. №5696, рег. №69396 проводилась в период с 12 по 16 сентября 2013 г.

Основание для проведения экспертизы

Основанием для проведения экспертизы промышленной безопасности воздухосборника является:

- Федеральный закон «О промышленной безопасности опасных производственных объектов» № 116-ФЗ от 21.07.1997 г. (с изменениями);

- Договор №145 от 09.09.2013 между ООО «Эксплуатирующая организация» и ООО «Экспертная организация».

Сведения об экспертной организации

Наименование экспертной организации: Общество с ограниченной ответственностью «Экспертная организация» (ООО «Экспертная организация»).

Директор:

Юридический адрес:

Почтовый адрес:

Телефон (факс):

Сайт:, эл. почта:

Сведения о заказчике

Наименование: Общество с ограниченной ответственностью «Эксплуатирующая организация» (ООО «Эксплуатирующая организация»)

Юридический адрес:

Почтовый адрес:

Директор:

Тел:, факс:

Сведения об экспертах и специалистах

Для проведения экспертизы промышленной безопасности воздухосборника ООО «Эксплуатирующая организация» приказом директора ООО «Экспертная организация» №145 от 09.09.2013 г. назначены:

| Ф.И.О. | Эксперт | Удостоверение № Области контроля: 1.5.1, 1.5.2, 1.5.3, 1.5.4.1, 1.5.4.2, 1.5.4.3, 2.5.1*, 2.5.2*, 2.5.3*, 2.5.4*, 2.5.5*, 2.5.6*, 2.5.7*, 2.5.8*, 2.5.9*, 2.5.10*, 2.5.11*, 2.5.12*, 2.5.13*, 2.5.14*, 2.5.15*, 2.5.16*, 2.5.17*, 2.5.18*, 2.5.20*, 3.7.1*, 3.7.2.1*, 3.7.2.2*, 3.7.2.3*, 5.7 Действительно до 20.01.2014 |

| Специалист неразрушающего контроля второго уровня | Удостоверение № Методы контроля: УК, ПВК. Области контроля: 1,2,3,6,8,11. Действительно до 20.01.2014. | |

| Удостоверение № 0001-35470-13 Методы контроля: ВИК Объекты контроля: 1,2,3,4,6,7,8,9,10,11 Действительно до: 16.09.2016 |

Сведения о наличии у экспертной организации лицензии на право проведения экспертизы промышленной безопасности

Общество с ограниченной ответственностью Экспертная организация» имеет лицензию на осуществление деятельности по проведению экспертизы промышленной безопасности №13553758 от 11.09.2009г. по видам деятельности: проведение экспертизы технических устройств, применяемых на опасном производственном объекте; проведение экспертизы зданий и сооружений на опасном производственном объекте; проведение экспертизы документации на капитальный ремонт, консервацию и ликвидацию опасного производственного объекта; проведение экспертизы документации на техническое перевооружение опасного производственного объекта в случае, если эта документация не входит в состав проектной документации такого объекта, подлежащей государственной экспертизе в соответствии с законодательством Российской Федерации о градостроительной деятельности; проведение экспертизы декларации промышленной безопасности, разрабатываемой в составе документации на техническое перевооружение (в случае, если указанная документация не входит в состав проектной документации опасного производственного объекта, подлежащей государственной экспертизе в соответствии с законодательством Российской Федерации о градостроительной деятельности), капитальный ремонт, консервацию и ликвидацию опасного производственного объекта; проведение экспертизы документов, связанных с эксплуатацией опасного производственного объекта. Лицензия выдана Федеральной службой по экологическому, технологическому и атомному надзору.

Свидетельство об аттестации лаборатории неразрушающего контроля ООО «Экспертная организация» №1535752 выдано независимым органом по аттестации лаборатории неразрушающего контроля ОАО «Российская экспертная компания по объектам повышенной опасности», действительно до 04.08.2017г.

ОБЪЕКТ ЭКСПЕРТИЗЫ

Объектом экспертизы промышленной безопасности является воздухосборник V=8,0 куб.м., зав. №5696, рег. №69396, принадлежащий ООО «Эксплуатирующая организация».

ЦЕЛЬ ПРОВЕДЕНИЯ ЭКСПЕРТИЗЫ

Целью проведения экспертизы является оценка соответствия объекта экспертизы предъявляемым к нему требованиям промышленной безопасности, определение технического состояния объекта экспертизы и оценка возможности, параметров и срока его дальнейшей эксплуатации.

СВЕДЕНИЯ О РАССМОТРЕННЫХ В ПРОЦЕССЕ ЭКСПЕРТИЗЫ ДОКУМЕНТАХ

При проведении экспертизы промышленной безопасности рассмотрены следующие документы:

- паспорт сосуда-воздухосборника зав. № 5696, рег. № 69396;

- материалы предыдущих технических диагностирований;

- акт на проведение ППР воздухосборника;

- инструкция по эксплуатации и регламент эксплуатации воздухосборника;

- утвержденная схема расположения воздухосборника и подключения технологических трубопроводов.

Подробные сведения о рассмотренных в процессе экспертизы документах приведены в приложении 1.

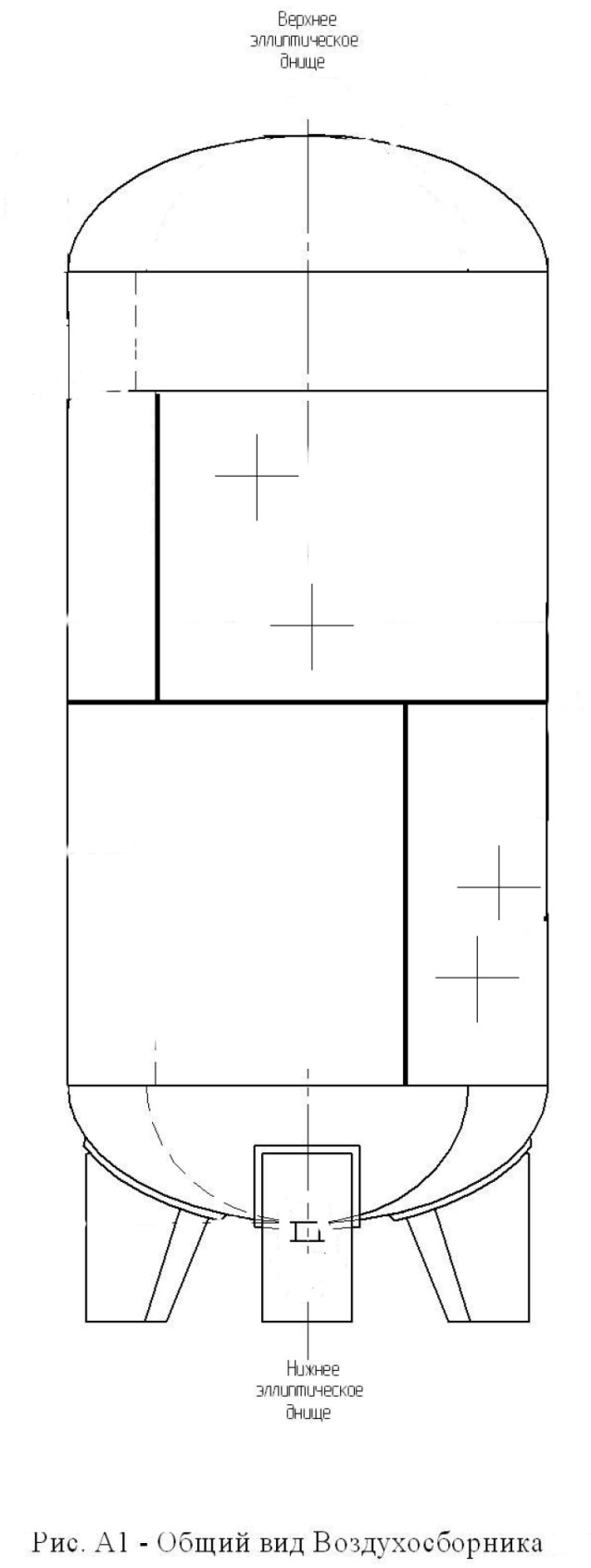

КРАТКАЯ ХАРАКТЕРИСТИКА ОБЪЕКТА ЭКСПЕРТИЗЫ

Наименование: Воздухосборник

Вместимость: 8,0 м3

Назначение: Предназначен для аккумулирования и выдачи сжатого воздуха, а также выравнивания давлений в воздухопроводах.

Давление рабочее: 0,6 МПа

Расчетное давление: 1,0 МПа

Пробное давление гидравлического испытания: 1,3 МПа

Рабочая среда: Сжатый воздух

Рабочая температура среды: от минус 30 до плюс 200 ОС

Расчетная температура стенки: плюс 9 ОС

Характеристика рабочей среды:

Класс опасности по ГОСТ 12.1.007-76: 4

Взрывоопасность: нет

Пожароопасность: нет

Режим эксплуатации: непрерывный

Степень опасности при разрушении: слабая

Пространственное расположение установки: надземный, на открытой огороженной площадке.

ПЕРЕЧЕНЬ ОБОРУДОВАНИЯ, ИСПОЛЬЗОВАННОГО ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ

При проведении экспертизы промышленной безопасности воздухосборника использовались следующие приборы и оборудования:

- комплект визуального и измерительного контроля;

- толщиномер ультразвуковой;

- дефектоскоп ультразвуковой;

- твердомер ультразвуковой;

- комплект цветной дефектоскопии;

Подробная информация об оборудовании и приборах, использованных при проведении экспертизы промышленной безопасности воздухосборника, приведена в приложении 2.

МЕТОДЫ КОНТРОЛЯ И ИССЛЕДОВАНИЙ

При проведении экспертизы промышленной безопасности применялись следующие методы неразрушающего контроля:

- визуально-измерительный контроль;

- ультразвуковой контроль;

- цветная дефектоскопия.

Неразрушающий контроль проводился в объеме индивидуальной программы (приложение 3).

РЕЗУЛЬТАТЫ ПРОВЕДЕННОЙ ЭКСПЕРТИЗЫ

При проведении экспертизы промышленной безопасности воздухосборника установлено:

Анализ технической документации:

По результатам рассмотрения и анализа документации воздухосборник допускается к дальнейшей эксплуатации.

Результаты анализа технической документации оформлены актом (приложение 1).

Визуально-измерительный контроль:

При визуальном и измерительном контроле установлено:

Формы и размеры сварных соединений соответствуют ГОСТ 8713-79, ГОСТ 5264-80, ГОСТ 16037-80.

По результатам визуального и измерительного контроля элементов воздухосборника дефектов, препятствующих эксплуатации, не обнаружено.

Результаты визуального и измерительного контроля оформлены актом (приложение 4).

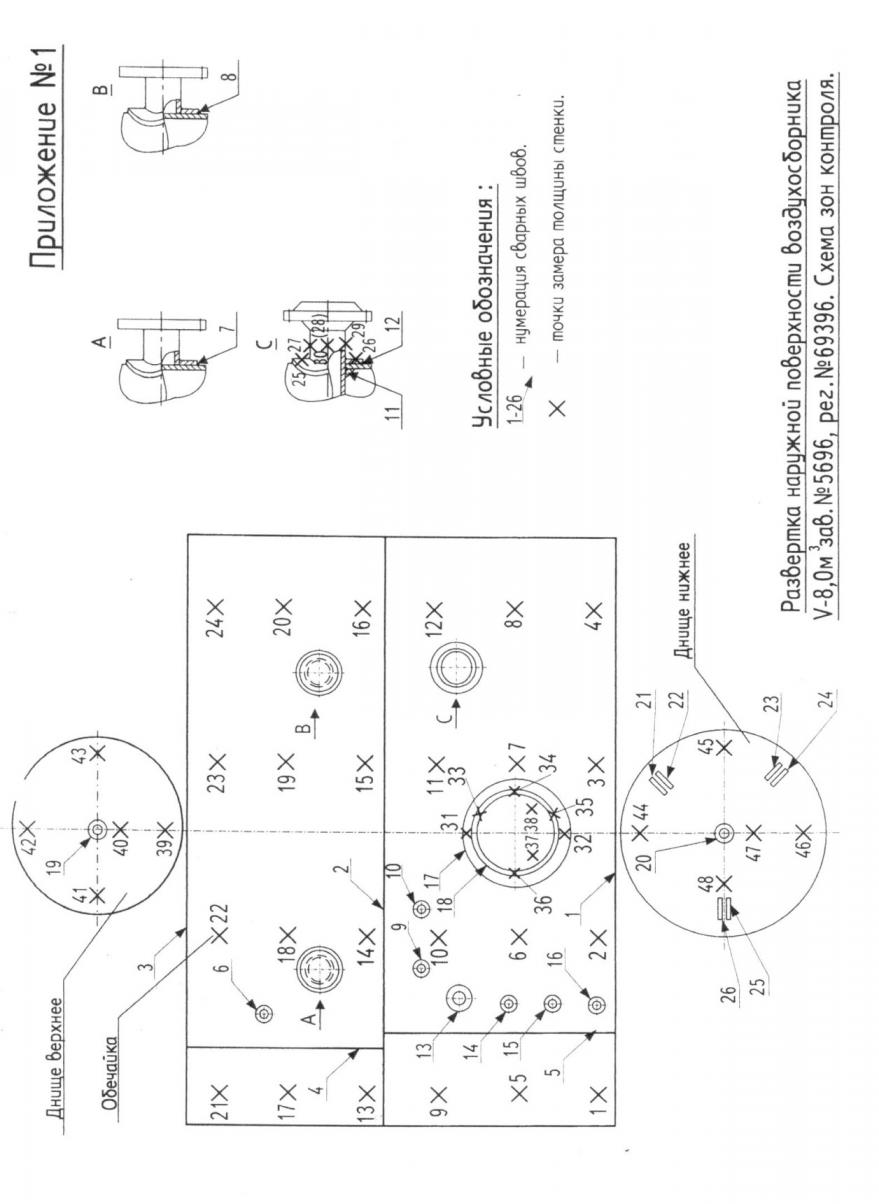

Ультразвуковая толщинометрия:

При проведении ультразвуковой толщинометрии обнаружены участки повышенного износа основных элементов воздухосборника, толщина стенок которых ниже предельно-допустимой толщины.

Результаты ультразвуковой толщинометрии оформлены Протоколом замера толщины стенок основных элементов воздухосборника (приложение 5).

Капиллярная дефектоскопия:

При проведении капиллярной (цветной) дефектоскопии основного металла воздухосборника недопустимых дефектов не обнаружено.

Результаты капиллярной дефектоскопии представлены актом (приложение 6).

Ультразвуковой контроль сварных швов:

Ультразвуковой контроль сварных швов недопустимых дефектов не выявил.

Результаты ультразвукового контроля сварных швов представлены актом (приложение 7).

Ультразвуковая твердометрия:

Замеры твердости основного металла элементов воздухосборника показали, что значения твердости находятся в допустимых пределах.

Результаты измерений твердости оформлены протоколом (приложение 8).

Расчет на прочность:

По результатам проведенного расчета на прочность установлено, что фактическая толщина стенки обечаек и днищ воздухосборника ниже предельно допустимой, и соответственно, дальнейшая эксплуатация воздухосборника не допустима.

Результаты расчета на прочность приведены в приложении 10.

Гидравлическое испытание:

Гидравлическое испытание воздухосборника не проводилось, руководствуясь результатами замеров толщины стенок.

ВЫВОДЫ

По результатам проведенной экспертизы промышленной безопасности воздухосборника установлено:

- Воздухосборник V=8,0 куб.м., зав. №5696, рег. №69396 не пригоден к дальнейшей эксплуатации.

РЕКОМЕНДАЦИИ

- Вывести воздухосборник из эксплуатации.

Эксперт ______________ Ф.И.О.

15.09.2013

Приложение 1

АКТ

ИЗУЧЕНИЯ И АНАЛИЗА ДОКУМЕНТАЦИИ

от 12.09.2013

Настоящий акт составлен о том, что был произведен анализ технической документации на воздухосборник V=8,0 куб.м., зав. №5696.

Проводился анализ:

- таблички завода-изготовителя;

- клейма на элементах сосуда;

- справки предприятия-владельца;

- паспорта воздухосборника;

- заключений ранее проведенных экспертиз промышленной безопасности.

По результатам анализа выявлено:

Наличие таблички завода-изготовителя: имеется.

Клейма на элементах сосуда: имеются.

Справки предприятия-владельца: отсутствуют.

Паспорт воздухосборника: имеется, восстановленный.

Заключение экспертизы промышленной безопасности: имеется, 2011 г, ХХ-ТУ-28438-2011.

Сведения по табличке завода-изготовителя:

Завод-изготовитель: Завод химического машиностроения «Красный молот», г. Тихорецк, ул. Кирова 1

Год изготовления: 1986

Заводской номер: 5696

Сведения по паспорту на воздухосборник V=8,0 куб.м.:

Наименование объекта по паспорту: Воздухосборник V=8,0 куб.м.

Вместимость: 8,0 м3

Назначение: Предназначен для аккумулирования и выдачи сжатого воздуха, а также выравнивания давлений в воздухопроводах.

Давление рабочее: 0,6 МПа

Расчетное давление: 1,0 МПа

Пробное давление гидравлического испытания: 1,3 МПа

Рабочая среда: Сжатый воздух

Рабочая температура среды: от минус 30 до плюс 200 ОС

Расчетная температура стенки: плюс 9 ОС

Характеристика рабочей среды:

Класс опасности по ГОСТ 12.1.007-76: 4

Взрывоопасность: нет

Пожароопасность: нет

Режим эксплуатации: непрерывный

Степень опасности при разрушении: слабая

Пространственное расположение установки: надземный, на открытой огороженной площадке.

Регистрационный номер: 69396

Антикоррозионное покрытие: масляная краска

Наличие отбойника: имеется

Тепловая изоляция: не изолирован

Количество циклов: 300

Данные об основных конструктивных элементах воздухосборника:

| Наименование | Количество | Внутренний диаметр, мм | Толщина стенки, мм | Длина (высота), мм | Марка материала | ГОСТ, ТУ |

| Обечайка | 1 | 1600 | 8,0 | 4835 | 12Х18Н10Т | 12Х18Н10Т ГОСТ 7350 |

| Днище | 2 | 1600 | 8,0 | 360 | 12Х18Н10Т | 12Х18Н10Т ГОСТ 7350 |

| Люк-лаз | 1 | 450 | - | 450 | 18 G2A | 09Г2С ГОСТ 5520 |

Сведения о штуцерах:

| №пп | Назначение | Ду/Ру | Кол-во |

| 1 | вход воздуха или газа | 150/1,6 | 1 |

| 2 | выход воздуха или газа | 150/1,6 | 1 |

| 3 | для предохранительного клапана | 80/4,0 | 1 |

| 4 | дренаж | 80/4,0 | 1 |

| 5 | для термометра стеклянного | 50/4,0 | 1 |

| 6 | для преобразователя термоэлектрического | 50/4,0 | 1 |

| 7 | для манометра | 25/4,0 | 1 |

| 8 | для указателя уровня | 20/4,0 | 2 |

| 9 | люк-лаз | 450/1,6 | 1 |

Данные о термообработке: отсутствуют.

Аварийные остановки: по данным предприятия-владельца аварийных остановок за время эксплуатации сосуда не было. При опросе обслуживающего персонала сведений об авариях не получено.

Сведения о замене и ремонте основных элементов сосуда, сведения о ремонте с применением сварки: отсутствуют.

Сведения о предыдущей экспертизе промышленной безопасности, техническом освидетельствовании:

15.05.2006 г. – Заключение, рег. №ХХ-ТУ-43253-2006. Экспертиза выполнена экспертной организацией ООО «Экспертиза»;

01.10.2011 г. – Заключение, рег. № ХХ-ТУ-28438-2011. Экспертиза выполнена экспертной организацией ООО «Экспертная организация2».

Выводы:

- По результатам рассмотрения и анализа документации воздухосборник допускается к дальнейшей эксплуатации

- Отсутствует сменный журнал

Изучение документации выполнил:

Эксперт ________________ Ф.И.О.

12.09.2013

Приложение 2

ПЕРЕЧЕНЬ

ИСПОЛЬЗОВАННОГО ПРИ ЭКСПЕРТИЗЕ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ ОБОРУДОВАНИЯ

| Наименование | Марка | Дата поверки | Срок поверки | Номер поверки / наименование документа | Заводской номер |

| Измеритель твердости ультразвуковой | УЗИТ-3 | 18.12.2012 | 18.12.2013 | РОССТАНДАРТ ФБУ "УРАЛТЕСТ", свидетельство о поверке №5483 | 135 |

| Дефектоскоп ультразвуковой | PELENG 307 УД3-307 ВД | 19.01.2013 | 19.01.2014 | ООО "Алтек-Инвест", свидетельство о поверке №4535 | 513 |

| Штангенциркуль | ЩЦ-1-120-0,1 | 01.12.2012 | 01.12.2013 | Федеральное агентство по техническому регулированию и метрологии, свидетельство о поверке №45353 | 8021350 |

| Лупа измерительная | ЛИ-3-10* | 01.11.2012 | 01.11.2013 | ФГУП "ВНИИМС", сертификат о калибровке №54353 | 445 |

| Толщиномер ультразвуковой | Булат-1S | 23.11.2012 | 23.11.2013 | Федеральное агентство по техническому регулированию и метрологии, свидетельство о поверке №5435 | 1548 |

| Ручной лазерный измерительный прибор | Liica DISTO A5 | поверке не подлежит | - | - | |

| Рулетка | УЛЬТРА РИ-5-25 | поверке не подлежит | - | - | |

| Комплект цветной дефектоскопии (Очиститель, пенетрант, проявитель) | SHERWIN | поверке не подлежит | - | - | |

Приложение 3

«УТВЕРЖДАЮ

Директор

ООО «Эксплуатирующая организация»

_____________ / Ф.И.О.

М.П. .

ИНДИВИДУАЛЬНАЯ ПРОГРАММА

экспертизы промышленной безопасности

воздухосборника рег.№ 69396, зав. №5696

ООО «Эксплуатирующая организация»

г. Нижний Тагил, 2013 г.

- ОБЩИЕ ПОЛОЖЕНИЯ.

1.1. Настоящая программа устанавливает порядок проведения диагностирования ( экспертизы промышленной безопасности) технического состояния воздухосборника.

При составлении программы учитывались объемы контроля и результаты предыдущих экспертиз промышленной безопасности.

1.2. Под диагностированием воздухосборников следует понимать проведение комплекса научно-технических мероприятий (по неразрушающему контролю, анализу прочности, исследованию коррозионного состояния и др.), которые позволяют определить соответствие воздухосборника требованиям действующей нормативно-технической документации по сосудам, работающим под давлением, связанным с обеспечением безопасности их эксплуатации.

1.3. Программа распространяется на воздухосборники, изготовленные из сталей, предусмотренных действующими «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением», работающие как в непрерывном, так и при цикличном режимах нагружения.

1.4. Диагностирование воздухосборников проводится в следующих случаях:

- после аварий;

- после ремонтно-восстановительных работ с применением сварки;

- при выявлении случаев нарушения установленного регламента эксплуатации (повышения рабочего давления, расширения диапазона рабочих температур, увеличения цикличности нагружения и др.);

- после исчерпания установленного срока службы воздухосборника.

1.5. По характеру изменения нагрузки воздухосборники могут быть разделены на две группы:

- работающие в режиме непрерывного нагружения;

- работающие в режиме малоциклового нагружения, при котором происходит периодический подъём и сброс рабочего давления.

В соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» срок службы воздухосборников должен быть указан в паспорте сосуда. Для воздухосборников непрерывного нагружения срок службы должен быть определен предприятием-изготовителем количеством лет эксплуатации, а для воздухосборников периодического нагружения срок службы определяется в циклах нагружения за весь период эксплуатации.

1.6. Воздухосборник периодического нагружения считается исчерпавшим расчетный срок службы в случаях, если:

а) число циклов нагружения воздухосборника в процессе эксплуатации превысило расчетное допустимое число циклов;

б) число циклов нагружения не превысило расчетное допустимое число циклов, но общий срок службы сосуда достиг 20 лет.

1.7. Воздухосборник непрерывного нагружения считается исчерпавшим расчетный срок службы, если общее количество лет эксплуатации достигло 20 лет.

1.8. В случаях, предусмотренных в п.п. 1.6; 1.7, дальнейшая эксплуатация воздухосборника возможна только после проведения диагностирования и определения остаточного ресурса.

1.9. Долговечность воздухосборника

1.9.1 Под долговечностью следует понимать свойство воздухосборника сохранять работоспособность до наступления предельного состояния, например, такого состояния, когда фактические коэффициенты запаса прочности несущих элементов воздухосборника становятся ниже нормативных значений.

1.9.2 Для воздухосборников, учитывая воздействие эксплуатационных, технологических и других факторов, максимальная долговечность без проведения диагностирования не может превышать 20 лет и определяется п.п. 1.6 и 1.7 Программы.

1.9.3 Для воздухосборников основными элементами, определяющими долговечность, являются:

- узел приварки горловины люка к обечайке или днищу, а также места приварки опор, бобышек и штуцеров;

- сварные соединения обечаек, днищ, а также места пересечения сварных соединений;

- нижняя часть обечайки и днищ, которые наиболее подвержены воздействию конденсата, что может привести к повышенной коррозии.

Причиной снижения долговечности воздухосборника может быть также наличие дефектов изготовления или монтажных дефектов в любых других элементах воздухосборника.

1.10. Ремонтные работы с применением сварки элементов воздухосборника должны проводиться ремонтной организацией в соответствии с требованиями «Правил изготовления паровых и водогрейных котлов, сосудов, работающих под давлением, трубопроводов пара и горячей воды с применением сварочных технологий» (ПБ 03-164-97).

1.11. В случае выработки воздухосборником срока службы (в соответствии с п.п. 1.6 и 1.7 Программы) предприятие-владелец сосуда организует его диагностирование силами специализированной организации, имеющей лицензию органов Ростехнадзора на проведение работ по техническому диагностированию и выдачу заключения о возможности безопасной эксплуатации сосуда.

2. ПОРЯДОК ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ВОЗДУХОСБОРНИКА, ВЫРАБОТАВШЕГО УСТАНОВЛЕННЫЙ РЕСУРС.

2.1. Работы по диагностированию воздухосборника должны носить комплексный характер и в общем случае включает:

а) изучение технической документации на сосуд;

б) визуальный и измерительный контроль;

в) наружный и, по возможности, внутренний осмотр сосуда;

г) проведение неразрушающего контроля, в том числе толщинометрии элементов;

д) гидравлическое испытание сосуда пробным давлением.

2.2. Изучение технической документации проводится с целью:

- проверки наличия паспорта сосуда и правильности его заполнения;

- установления фактических условий эксплуатации воздухосборника соответствия их паспортным данным;

- анализа результатов предшествовавших диагностированию, технических освидетельствований и ремонтно-восстановительных работ;

- уточнения фактической наработки сосуда в часах или циклах нагружения.

2.3. Визуальный и измерительный контроль проводится с целью выявления дефектов, которые могли возникнуть как в процессе эксплуатации воздухосборника, так и при его изготовлении, транспортировке и монтаже. При осмотре производится также оценка коррозионного состояния сосуда.

Особое внимание следует обратить на состояние сварных соединений в местах концентрации напряжений (в местах приварки горловины люка и штуцеров к обечайке и днищу, в зонах сопряжения обечайки с днищами, в местах приварки опорных узлов), а также места возможного скопления конденсата и зоны проведенного ранее ремонта.

2.4. Для выявления дефектов в элементах воздухосборников используются следующие неразрушающие методы контроля:

- визуальный и измерительный контроль;

- ультразвуковая дефектоскопия (УЗД);

- МПД или ЦД сварных соединений и основного металла;

- ультразвуковая толщинометрия (УЗТ).

Метод контроля или сочетание различных методов выбирается таким образом, чтобы обеспечить максимальную степень выявления недопустимых дефектов.

2.5. Для определения величины утонения стенки несущих элементов воздухосборника применяется метод ультразвуковой толщинометрии (УЗТ).

Толщинометрия производится с внешней или внутренней поверхности воздухосборника.

2.6. После окончания всех диагностических мероприятий и в случае отсутствия по их результатам дефектов, сосуд подвергается гидравлическому испытанию пробным давлением в соответствии с разделом 4.6. Правил по сосудам (ПБ 03-576-03).

2.7. Браковочные показатели по видам контроля и оформление результатов контроля указаны в производственных инструкциях, разработанных ООО «Эксплуатирующая организация».

2.8. Требования безопасности труда при проведении работ должны соответствовать инструкциям, разработанным ООО «Эксплуатирующая организация».

2.9. По результатам технического диагностирования выдается заключение о возможности, параметрах и сроках дальнейшей эксплуатации воздухосборника.

Эксперт ____________ / Ф.И.О

10.09.2013

Приложение 4

АКТ

ВИЗУАЛЬНОГО И ИЗМЕРИТЕЛЬНОГО КОНТРОЛЯ

от 13.09.2013

В соответствии с индивидуальной программой экспертизы промышленной безопасности воздухосборника выполнен визуальный и измерительный контроль.

Контроль выполнен согласно РД 03-606-03, с оценкой качества по нормам ПБ 03-576-03, ОСТ 26-291-94, ПБ 03-384-00, ГОСТ 8713-79, ГОСТ 5264-80, ГОСТ 16037-80, СО 153-34.17.439-03.

При контроле выявлены дефекты:

на элементах воздухосборника дефектов не обнаружено.

Вывод:

- По результатам визуального и измерительного контроля элементов воздухосборника дефектов, препятствующих эксплуатации, не обнаружено.

- Формы и размеры сварных соединений соответствуют ГОСТ 8713-79, ГОСТ 5264-80, ГОСТ 16037-80.

Контроль выполнил:

Специалист НК _____________ Ф.И.О.

13.09.2013

Приложение 5

ПРОТОКОЛ

ЗАМЕРОВ ТОЛЩИНЫ СТЕНОК

ОСНОВНЫХ ЭЛЕМЕНТОВ ВОЗДУХОСБОРНИКА

от 14.09.2013

Ультразвуковая толщинометрия элементов воздухосборника проводилась в соответствии с ГОСТ 20415-82, ГОСТ 14249-89, производственной инструкцией ИУК-02-97 и инструкцией по эксплуатации ультразвукового толщиномера типа Булат-1S.

Ультразвуковая толщинометрия проводилась ультразвуковым толщиномером типа Булат-1S.

Результаты измерений толщины стенок:

| № зоны по схеме | Толщина по паспорту, мм | Фактическая толщина, мм | Допускаемое значение, мм | Заключение о годности | |

| Обечайка | |||||

| 1,2,3 | 8,0 | 4,3 4,5 3,2 | 6,4 | не годен | |

| 4,5,6 | 8,0 | 6,5 5,5 5,4 | 6,4 | не годен | |

| 7,8,9 | 8,0 | 4,5 4,6 4,5 | 6,4 | не годен | |

| 10,11,12 | 8,0 | 7,4 7,3 7,8 | 6,4 | годен | |

| 13,14,15 | 8,0 | 7,5 7,7 7,7 | 6,4 | годен | |

| 14,17,18 | 8,0 | 7,5 7,6 7,7 | 6,4 | годен | |

| 19,20,21 | 8,0 | 6,2 6,4 6,3 | 6,4 | не годен | |

| 22,23,24 | 8,0 | 7,5 7,7 7,7 | 6,4 | годен | |

| Днище верхнее | |||||

| 39,40 | 8,0 | 7,6 7,3 | 6,4 | годен | |

| 41,42 | 8,0 | 7,5 7,5 | 6,4 | годен | |

| 43 | 8,0 | 7,5 7,4 | 6,4 | годен | |

| Днище нижнее | |||||

| 44,45 | 8,0 | 6,4 6,3 | 6,4 | не годен | |

| 46,47 | 8,0 | 6,2 6,3 | 6,4 | не годен | |

| 48 | 8,0 | 6,2 6,4 | 6,4 | не годен | |

| Патрубок с накладным кольцом | |||||

| 25-30 | 6,0 | 5,8 5,2 5,3 5,4 5,8 5,7 | 4,8 | годен | |

| Обечайка люка с накладным кольцом | |||||

| 31,33 | 6,0 | 6,0 6,0 | 4,8 | годен | |

| 32,34,35,36 | 16,0 | 15,7 15,6 16,0 15,9 | 12,8 | годен | |

| Крышка люка | |||||

| 37,38 | 12,0 | 11,8 11,7 | 9,6 | годен | |

Вывод:

- При проведении ультразвуковой толщинометрии обнаружены участки повышенного износа основных элементов воздухосборника, толщина стенок которых ниже предельно-допустимой толщины.

Контроль выполнил

Специалист НК _____________ / Ф.И.О.

14.09.2013

Приложение 6

АКТ

КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ СВАРНЫХ ШВОВ

от 14.09.2013

Проверка качества основного металла и сварных соединений воздухосборника проводилась в соответствии с ОСТ 26-5-99, ГОСТ 18442-80 с оценкой качества по ПБ 03-576-03.

Цветная дефектоскопия проводилась набором дефектоскопических материалов, типа SHERWIN.

Результаты контроля:

| № участка по схеме | Выявленные дефекты | Заключение по результатам контроля | Примечание |

| ПВК 1 | Дефектов не обнаружено | годен | - |

| ПВК 7 | Дефектов не обнаружено | годен | - |

| ПВК 9 | Дефектов не обнаружено | годен | - |

| ПВК 11 | Дефектов не обнаружено | годен | - |

| ПВК 16 | Дефектов не обнаружено | годен | - |

| ПВК 26 | Дефектов не обнаружено | годен | - |

Вывод:

По результатам проведенного капиллярного контроля сварных швов установлено: трещин, расслоений и других недопустимых дефектов не обнаружено.

Контроль выполнил:

Специалист НК ___________________ / Ф.И.О.

14.09.2013

Приложение 7

АКТ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

от 14.09.2013

Контроль качества стыковых сварных соединений и основного металла воздухосборника проводился в соответствии с ГОСТ 14782-86 и ОСТ 26-2044-83. Контроль выполнен в объеме 100% от длины продольных и поперечных сварных соединений. Контроль проводился ультразвуковым дефектоскопом Peleng. Рабочая частота 5,0 МГц, угол ввода 70 градусов.

Результаты контроля:

| № пп | № сварного соединения | Описание выявленных дефектов | Наибольшие допустимые размеры эквивалентного дефекта, мм2 | Оценка качества сварки (балл) |

| 1 | УЗД 2 | дефектов не зафиксировано | 0,9 | 2б |

| 2 | УЗД 10 | дефектов не зафиксировано | 0,9 | 2б |

| 3 | УЗД 14 | дефектов не зафиксировано | 0,9 | 2б |

| 4 | УЗД 22 | дефектов не зафиксировано | 0,9 | 2б |

Вывод:

- По результатам ультразвукового контроля качества сварных соединений воздухосборника недопустимых дефектов не выявлено.

Контроль произвел:

Специалист НК ____________________ / Ф.И.О

14.09.2013

Приложение 8

ПРОТОКОЛ

ЗАМЕРОВ ТВЕРДОСТИ ОСНОВНОГО МЕТАЛЛА ЭЛЕМЕНТОВ ВОЗДУХОСБОРНИКА

от 14.09.2013

Измерение твердости металла элементов воздухосборника проводилось в соответствии с инструкцией по эксплуатации твердомера типа «УЗИТ», с оценкой качества по нормам СО 153-34.17.439-03.

Измерение твердости проводились твердомером типа «УЗИТ-3».

Результаты измерений:

| № зоны | Полученные средние значения твердости по Бриннелю | № зоны | Полученные средние значения твердости по Бриннелю | ||||

| ОМ | ЗТВ | СШ | ОМ | ЗТВ | СШ | ||

| 1 | 138 | 166 | 175 | 5 | 141 | 177 | 178 |

| 2 | 140 | 174 | 180 | 6 | 138 | 175 | 172 |

| 3 | 139 | 175 | 171 | 7 | 148 | 145 | 149 |

| 4 | 141 | 175 | 178 | - | - | - | - |

Вывод:

По результатам замеров твердости основного металла элементов воздухосборника недопустимых отклонений не зафиксировано.

Контроль выполнил:

Специалист НК ____________________ / Ф.И.О.

14.09.2013

Приложение 9

СХЕМЫ КОНТРОЛЯ

Приложение 10

РАСЧЕТ НА ПРОЧНОСТЬ

Расчет обечайки корпуса воздухосборника

| Наименование параметра | Условное обозначение параметра | Величина параметра | Единица измерения |

| Материал обечайки – 12Х18Н10Т | |||

| Внутренний диаметр обечайки | Dв | 1600 | мм |

| Расчетное давление | Ррасч | 0,8 | МПа |

| Расчетная температура | Трасч | 9 | °С |

| Допускаемое напряжение для 12Х18Н10Т при расчетной температуре | 174 | МПа | |

| Расчетное значение предела текучести для 12Х18Н10Т при расчетной температуре | т | 261 | МПа |

| Расчетное значение временного сопротивления для 12Х18Н10Т при расчетной температуре | в | 500 | МПа |

| Коэффициент прочности сварных швов корпуса аппарата | 0,9 | - | |

| Суммарная прибавка на коррозию к расчетной толщине | С | 1 | мм |

| Проектная толщина стенки обечайки | Sисп | 8,0 | мм |

| Расчетная толщина стенки обечайки (отбраковочная) | Sрасч | 6,4 | мм |

| Минимальная замеренная толщина стенки обечайки | Sизм | 3,2 | мм |

| Допускаемое внутреннее избыточное давление в обечайке | [Р] | 1,0 | МПа |

| Диаметр одиночного отверстия в обечайке корпуса аппарата, не требующего укрепления (без учета наличия привариваемого штуцера) | Dукр | 39,83 | мм |

| Максимальное фактическое напряжение в стенке обечайки | ф | 167,56 | МПа |

| Коэффициент запаса прочности по пределу текучести | nт | 1,5 | - |

| Фактический коэффициент запаса прочности по пределу текучести | nтф | 1,56 | - |

| Коэффициент запаса прочности по пределу прочности | nв | 2,4 | - |

| Фактический коэффициент запаса прочности по пределу прочности | nвф | 2,98 | - |

| Условия применения расчетных формул (Sизм - С) / D < 0,1 | 0,0053 | ||

Расчет верхнего днища воздухосборника

| Наименование параметра | Условное обозначение параметра | Величина параметра | Единица измерения |

| Материал днища – 12Х18Н10Т | |||

| Внутренний диаметр днища | Dв | 1600 | мм |

| Расчетное давление | Ррасч | 1,0 | МПа |

| Расчетная температура | Трасч | 9 | °С |

| Допускаемое напряжение для 12Х18Н10Т при расчетной температуре | 156 | МПа | |

| Расчетное значение предела текучести для 12Х18Н10Т при расчетной температуре | т | 234 | МПа |

| Расчетное значение временного сопротивления для 12Х18Н10Т при расчетной температуре | в | 480 | МПа |

| Коэффициент прочности сварных швов корпуса аппарата | 0,9 | - | |

| Суммарная прибавка на коррозию к расчетной толщине | С | 1 | мм |

| Проектная толщина стенки днища | Sисп | 8,0 | мм |

| Расчетная толщина стенки днища (отбраковочная) | Sрасч | 6,4 | мм |

| Минимальная замеренная толщина стенки днища | Sизм | 7,3 | мм |

| Допускаемое внутреннее избыточное давление в днище | [Р] | 1,0 | МПа |

| Диаметр одиночного отверстия в обечайке корпуса аппарата, не требующего укрепления (без учета наличия привариваемого штуцера) | Dукр | 322,51 | мм |

| Максимальное фактическое напряжение в стенке днища | ф | 64,85 | МПа |

| Коэффициент запаса прочности по пределу текучести | nт | 1,5 | - |

| Фактический коэффициент запаса прочности по пределу текучести | nтф | 3,61 | - |

| Коэффициент запаса прочности по пределу прочности | nв | 2,4 | - |

| Фактический коэффициент запаса прочности по пределу прочности | nвф | 7,40 | - |

| Условия применения расчетных формул 0,002(Sизм-С)/Dв0,1 | 0,0052 | ||

Расчет нижнего днища воздухосборника

| Наименование параметра | Условное обозначение параметра | Величина параметра | Единица измерения |

| Материал днища – 12Х18Н10Т | |||

| Внутренний диаметр днища | Dв | 1600 | мм |

| Расчетное давление | Ррасч | 1,0 | МПа |

| Расчетная температура | Трасч | 9 | °С |

| Допускаемое напряжение для 12Х18Н10Т при расчетной температуре | 174 | МПа | |

| Расчетное значение предела текучести для 12Х18Н10Т при расчетной температуре | т | 261 | МПа |

| Расчетное значение временного сопротивления для 12Х18Н10Т при расчетной температуре | в | 500 | МПа |

| Коэффициент прочности сварных швов корпуса аппарата | 0,9 | - | |

| Суммарная прибавка на коррозию к расчетной толщине | С | 1 | мм |

| Проектная толщина стенки днища | Sисп | 8,0 | мм |

| Расчетная толщина стенки днища (отбраковочная) | Sрасч | 6,4 | мм |

| Минимальная замеренная толщина стенки днища | Sизм | 6,2 | мм |

| Допускаемое внутреннее избыточное давление в днище | [Р] | 1,0 | МПа |

| Диаметр одиночного отверстия в обечайке корпуса аппарата, не требующего укрепления (без учета наличия привариваемого штуцера) | Dукр | 332,64 | мм |

| Максимальное фактическое напряжение в стенке днища | ф | 63,83 | МПа |

| Коэффициент запаса прочности по пределу текучести | nт | 1,5 | - |

| Фактический коэффициент запаса прочности по пределу текучести | nтф | 3,67 | - |

| Коэффициент запаса прочности по пределу прочности | nв | 2,4 | - |

| Фактический коэффициент запаса прочности по пределу прочности | nвф | 7,52 | - |

| Условия применения расчетных формул 0,002(Sизм-С)/Dв0,1 | 0,0053 | ||

3 Расчет остаточного ресурса воздухосборника, подвергающегося действию коррозии (эрозии)

ОЦЕНКА ОСТАТОЧНОГО РЕСУРСА ПО КРИТЕРИЮ

СТАТИЧЕСКОЙ ПРОЧНОСТИ ПРИ КОРРОЗИОННО-ЭРОЗИОННОМ

РАЗРУШЕНИИ

Оборудование – Воздухосборник

Дата ввода в эксплуатацию – 1988

Расчеты выполнены согласно <<Методическим указаниям по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов>> (РД 03-421-01), утвержденным ГГТН РФ 06.09.01г. В качестве параметра технического состояния выбрана степень коррозионно-эрозионного повреждения, оцениваемая по изменению толщины стенки элементов аппарата.

В расчетах приняты следующие обозначения:

Smin - минимальная измеренная толщина стенки, мм;

S(x) - средняя измеренная толщина стенки, мм;

N - число измерений;

s - среднее квадратичное отклонение толщины стенки (СКО), мм^2.

Sigma - верхняя доверительная граница СКО

k - коэффициент доверительной границы СКО. Определяется числом измерений.

k1 - коэффициент интервальной оценки. Определяется доверительной вероятно

стью прогноза ресурса.

Sвер - минимальная возможная толщина стенки, мм;

Рассчитываемый элемент - Обечайка корпуса

Исходные данные:

Внутренний диаметр, мм............................................ D = 1600

Толщина стенки, мм:

- по паспорту..................................................... S = 8.00

- отбраковочная............................................... Sотбр = 6.4

Температура расчетная,град.Цельсия................................ T = 9

Давление расчетное, МПа{<+>-внутреннее;<->-наружное}.............. P =+1.00

Допускаемое напряжение при расчетной

температуре, МПа................................................ [б] = 174

Коэффициент прочности сварного шва............................... Fi = 0.9

Доверительная вероятность прогноза ресурса.................... Gamma = 99%

Коэффициент интервальной оценки.................................. k1 =2.326

РЕЗУЛЬТАТЫ РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА

Закон коррозионно-эрозионного повреждения.................. ЭКСПОНЕНЦИАЛЬНЫЙ

Коэффициент вариации глубины повреждения......................... Nu =0.453

Характер повреждения поверхности........................... КОРРОЗИЯ ПЯТНАМИ

Cредний ресурс, лет............................................. Tcp = 0.0

Полный ресурс, лет............................................... Tу = 0.0

Средний остаточный ресурс, лет.............................. Tср.ост = 0.0

Гарантированный остаточный ресурс, лет....................... Tу.ост = 0.0

Расчетная скорость коррозии, мм/год............................ Vкор =0.32

РЕЗУЛЬТАТЫ РАСЧЕТА РАБОТОСПОСОБНОСТИ

Допускаемое давление, МПа....................................... [P] = 0.13

Действительные напряжения в элементе, МПа......................... б = 45.5

Коэффициент запаса прочности по допускаемым напряжениям........... n = 0.196

Рассчитываемый элемент - Днище нижнее

Исходные данные:

Внутренний диаметр, мм............................................ D = 1600

Толщина стенки, мм:

- по паспорту..................................................... S = 8.00

- отбраковочная*.............................................. Sотбр = 6.40

Температура расчетная,град.Цельсия................................ T = 9

Давление расчетное, МПа{<+>-внутреннее;<->-наружное}.............. P =+1.00

Допускаемое напряжение при расчетной

температуре, МПа................................................ [б] = 156

Коэффициент прочности сварного шва............................... Fi = 0.9

Доверительная вероятность прогноза ресурса.................... Gamma = 99%

Коэффициент интервальной оценки.................................. k1 =2.326

РЕЗУЛЬТАТЫ РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА

Закон коррозионно-эрозионного повреждения.................. ЭКСПОНЕНЦИАЛЬНЫЙ

Коэффициент вариации глубины повреждения......................... Nu =1.053

Характер повреждения поверхности.......................... ЯЗВЕННАЯ КОРРОЗИЯ

Cредний ресурс, лет............................................. Tcp = 0.0

Полный ресурс, лет............................................... Tу = 0.0

Средний остаточный ресурс, лет.............................. Tср.ост = 0.0

Гарантированный остаточный ресурс, лет....................... Tу.ост = 0.0

Расчетная скорость коррозии, мм/год............................ Vкор = 0.14

РЕЗУЛЬТАТЫ РАСЧЕТА РАБОТОСПОСОБНОСТИ

Допускаемое давление, МПа....................................... [P] = 0,0

Действительные напряжения в элементе, МПа......................... б =62.84

Коэффициент запаса прочности по допускаемым напряжениям........... n = 0,0

Рассчитываемый элемент - Днище верхнее

Исходные данные:

Внутренний диаметр, мм............................................ D = 1600

Толщина стенки, мм:

- по паспорту..................................................... S = 8.00

- отбраковочная*.............................................. Sотбр = 6.40

Температура расчетная,град.Цельсия................................ T = 9

Давление расчетное, МПа{<+>-внутреннее;<->-наружное}.............. P =+1.00

Допускаемое напряжение при расчетной

температуре, МПа................................................ [б] = 56

Коэффициент прочности сварного шва............................... Fi = 0.9

Доверительная вероятность прогноза ресурса.................... Gamma = 99%

Коэффициент интервальной оценки.................................. k1 =2.326

РЕЗУЛЬТАТЫ РАСЧЕТА ОСТАТОЧНОГО РЕСУРСА

Закон коррозионно-эрозионного повреждения.................. ЭКСПОНЕНЦИАЛЬНЫЙ

Коэффициент вариации глубины повреждения......................... Nu =1.053

Характер повреждения поверхности.......................... ЯЗВЕННАЯ КОРРОЗИЯ

Cредний ресурс, лет............................................. Tcp = 1.1

Полный ресурс, лет............................................... Tу = 1.13

Средний остаточный ресурс, лет.............................. Tср.ост = 1.3

Гарантированный остаточный ресурс, лет....................... Tу.ост = 0.38

Расчетная скорость коррозии, мм/год............................ Vкор =0.043

РЕЗУЛЬТАТЫ РАСЧЕТА РАБОТОСПОСОБНОСТИ

Допускаемое давление, МПа....................................... [P] =0.489

Действительные напряжения в элементе, МПа......................... б =62.84

Коэффициент запаса прочности по допускаемым напряжениям........... n =0.482

З А К Л Ю Ч Е Н И Е

(по результатам расчета для четырех элементов)

Расчетное значение гарантированного остаточного ресурса оборудования – Воздухосборник - по критерию коррозионной стойкости для наименее надежного элемента – Обечайка, днище нижнее - составляет 0,00 года.

Принимаем остаточный ресурс воздухосборника равным 0 годам.

Вывод:

- Дальнейшая эксплуатация воздухосборника недопустима.

Эксперт _____________ / Ф.И.О.

15.09.2013

Приложение 11

ПЕРЕЧЕНЬ НОРМАТИВНОЙ, ТЕХНИЧЕСКОЙ И МЕТОДИЧЕСКОЙ ДОКУМЕНТАЦИИ, ИСПОЛЬЗОВАННОЙ ПРИ ЭКСПЕРТИЗЕ

- ПБ 03-576-03. Правила устройства и безопасной эксплуатации сосудов, работающих под давлением.

- ОСТ 26-291-94. Сосуды и аппараты стальные сварные. Технические условия.

- ГОСТ 25859-83. Сосуды и аппараты стальные. Нормы и методы расчета на прочность при малоцикловых нагрузках.

- ГОСТ 14249-89. Сосуды и аппараты. Нормы и методы расчета на прочность.

- ГОСТ 24755-89. Сосуды и аппараты. Нормы и методы расчета на прочность укрепления отверстий.

- ГОСТ 25221-82. Сосуды и аппараты. Днища и крышки сферические неотбортованные. Нормы и методы расчета на прочность.

- ГОСТ 21105-87. Контроль неразрушающий. Магнитопорошковый метод.

- ГОСТ 14782-86. Контроль неразрушающий. Сварные соединения. Методы ультразвуковые.

- ГОСТ 20415-82. Контроль неразрушающий. Методы акустические. Общие положения.

- ГОСТ 3242-79. Сварные соединения. Методы контроля качества.

- РД 34.17.302-97 (ОП501-ЦД-97) с изменением № 1.

- ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования.

- ПБ 03-246-98. Правила проведения экспертизы промышленной безопасности с изменением № 1 (ПБИ 03-490-(246) – 02).

- РД 10-520-02. Положение по проведению экспертизы промышленной безопасности опасных производственных объектов, на которых эксплуатируются паровые и водогрейные котлы, сосуды, работающие под давлением, трубопроводы пара и горячей воды.

- ПБ 03-517-02. Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов (утверждены ГГТН РФ 18.10.2002 г. № 61 А);

- РД 03-484-02. Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах (утверждено ГГТН РФ 09.07.2002 г. № 43);

- РД 03-606-03 Инструкция по визуальному и измерительному контролю.

22. ГОСТ 18442-80 Контроль неразрушающий. Капиллярные методы. Общие требования.

Приложение 12

КОПИЯ ДОКУМЕНТОВ ООО «Экспертная организация»

приложить сканированный вариант лицензии и свидетельства об аттестации лаборатории неразрушающего контроля

Приложение 13

КОПИЯ УДОСТОВЕРЕНИЯ ЭКСПЕРТА

Приложение 14

КОПИЯ УДОСТОВЕРЕНИЙ СПЕЦИАЛИСТОВ