Бетонные композиты на основе техногенного сырья для условий сухого жаркого климата

На правах рукописи

АЛИЕВ Саламбек Алимбекович

БЕТОННЫЕ КОМПОЗИТЫ НА ОСНОВЕ ТЕХНОГЕННОГО СЫРЬЯ ДЛЯ УСЛОВИЙ СУХОГО ЖАРКОГО КЛИМАТА

Специальность

05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Махачкала – 2011

Работа выполнена в ФГБОУ ВПО «Грозненский государственный нефтяной технический университет имени академика М.Д. Миллионщикова».

| Научный руководитель – | доктор технических наук, профессор Муртазаев Саид-Альви Юсупович |

| Официальные оппоненты: | доктор технических наук, профессор Моргун Любовь Васильевна |

| кандидат технических наук, доцент Мантуров Загир Абдулyнасирович | |

| Ведущая организация – | Учреждение Российской академии наук «Комплексный научно-исследовательский институт РАН» |

Защита состоится «_16_» ___12____ 2011 г. в 16 часов на заседании Совета по защите докторских и кандидатских диссертаций Д 212.052.03 при ФГБОУ ВПО «Дагестанский государственный технический университет» по адресу: 367015, г. Махачкала, пр. И.Шамиля, 70, ауд. 202.

Факс: 8(8722) 62-38-68, e-mail: [email protected].

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Дагестанский государственный технический университет». Сведения о защите и автореферат диссертации размещены на официальном сайте ВАК Министерства образования и науки РФ http://www. vak.ed.gov.ru и на официальном сайте ФГБОУ ВПО «Дагестанский государственный технический университет» http://www. [email protected].

Автореферат разослан «_15__» ____11____ 2011 г.

Ученый секретарь

диссертационного совета,

к. т. н. Х.Р. Зайнулабидова

1. ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы исследования. Важнейшими условиями обеспечения повышенного спроса на производство строительных материалов, изделий и конструкций являются: обеспечение постоянного роста параметров их эффективности, улучшение качества выпускаемой продукции, усиление режима экономии, а также, ставшие особо актуальными для сохранения человеческой цивилизации, решение вопросов охраны окружающей среды и переход на всеобъемлющие методы ресурсосбережения.

Актуальность вопросов охраны окружающей среды и ресурсосбережения связано в значительной степени с постоянным увеличением количества промышленных отходов, неудовлетворительной их переработкой, а также ростом мирового энергопотребления на промышленное производство с неизменно уменьшающимися запасами природных ископаемых.

В связи с этим исключительно актуальным является разработка и внедрение в производство эффективных строительных материалов и энергосберегающих технологий с использованием техногенного сырья и специальных добавок.

Работа проводилась в соответствии с федеральными целевыми программами «Научные и научно-педагогические кадры инновационной России на 2009-2013 годы» и «Восстановление экономики и социальной сферы Чеченской Республики на 2002 и последующие годы» и федеральной адресной инновационной программы «Социально-экономическое развитие Чеченской Республики на 2008-2012гг».

Степень изученности проблемы. Проведенный анализ позволил сделать вывод, что имеющийся многолетний опыт использования техногенных отходов в качестве сырья для производства строительных материалов и изделий с учетом их химического и вещественного составов в условиях сухого жаркого климата достаточно четко не изучен и свидетельствует об актуальности проблемы разработки бетонных композитов с использованием комплексных вяжущих на основе техногенного сырья применительно к условиям сухого жаркого климата.

Целью диссертационного исследования является разработка научно обоснованных способов формирования структуры и свойств бетонных композитов с использованием комплексных вяжущих на основе техногенного сырья в условиях сухого жаркого климата.

В соответствии с целью исследования в диссертации поставлены и решены следующие задачи:

- разработаны теоретические положения и основные принципы проектирования бетонных композитов с использованием техногенного сырья и мелких песков с учетом особенностей сухого жаркого климата;

- изучены температурно-влажностный и радиационный режимы регионов с сухим жарким климатом;

- предложены составы и изучены свойства бетонных композитов с комплексными вяжущими на основе техногенного сырья с учетом особенностей сухого жаркого климата;

- разработан технологический регламент производства бетонных композитов с учетом состава комплексного вяжущего и условий его твердения.

Научная новизна диссертационного исследования.

Основные научные результаты, определяющие новизну исследования, заключаются в следующем:

- в теоретическом обосновании и разработке принципов проектирования бетонных композитов с использованием техногенного сырья и мелких песков с учетом твердения в условиях сухого жаркого климата;

- в развитии научных представлений о формировании структуры и свойств бетонных композитов в условиях сухого жаркого климата;

- в исследовании влиянии температурно-влажностного и радиационного режима регионов с сухим жарким климатом на твердение бетонного композита;

- в выявлении основных закономерностей между «составом–технологией–структурой–свойствами» бетонных композитов с комплексными вяжущими на основе техногенного сырья с учетом особенностей сухого жаркого климата.

Практическая значимость диссертационной работы:

- разработаны комплексные вяжущие на основе техногенного сырья применительно к условиям сухого жаркого климата;

- предложены составы и технология бетонных композитов с использованием разработанных многокомпонентных вяжущих для региона с сухим жарким климатом;

- предложены способы выдерживания бетонных композитов с учетом особенностей тепло-массообмена при их твердении в условиях сухого жаркого климата;

- разработан технологический регламент производства бетонных композитов с учетом состава комплексного вяжущего и условий его выдерживания.

Внедрение результатов работы. Апробация полученных результатов в промышленных условиях осуществлялась на предприятиях ГУП « Аргунский завод железобетонных изделий и конструкций» Министерства сельского хозяйства Чеченской Республики при производстве плит перекрытия и лотков систем орошения.

Разработаны нормативные и технические документы:

- стандарт организации СТО 02066339-005-2011 «Комплексные вяжущие для бетонных композитов»;

- технологический регламент на производство бетонных композитов на комплексном вяжущем с наполнителем из золошлаковых смесей и мелких песков.

Теоретические положения и результаты экспериментальных исследований, полученные при выполнении диссертационной работы, используются в учебном процессе при подготовке инженеров в рамках направления 270000 «Архитектура и строительство» по специальностям 270106 «Производство строительных материалов, изделий и конструкций» и 270102 «Промышленное и гражданское строительство».

Достоверность полученных результатов подтверждается:

- использованием апробированных методов экспериментального исследования, математического метода планирования эксперимента, поверенного оборудования;

- применением современного программного обеспечения при обработке экспериментальных данных, испытанием необходимого количества контрольных образцов.

Апробация результатов исследования. Основные положения и результаты диссертационной работы докладывались и обсуждались на:

- Межрегиональном Пагоушском симпозиуме «Наука и высшая школа Чеченской Республики: Перспективы развития межрегионального и международного научно-технического сотрудничества», г. Грозный, 2010;

- Пятой международной конференции «Горное, нефтяное, геологическое и геоэкологическое образование в XXI веке», ГОУ ВПО «Грозненский государственный нефтяной институт им. акад. М.Д. Миллионщикова», ГОУ ВПО «Российский университет дружбы народов», г. Грозный, 2010;

- Третьем Республиканском конкурсе проектов и программ «Научно-техническая творческая молодежь Чеченской республики 2011» (НТТМ ЧР-2011), Комитет правительства ЧР по делам молодежи, г. Грозный, 2011;

- 14-м Московском международном Салоне изобретений и инновационных технологий «Архимед – 2011», г. Москва, 2011;

- Всероссийской научно-практической конференции, посвященной 10-летию со дня основания Комплексного научно-исследовательского института Российской Академии Наук (КНИИ РАН), г. Грозный, 2011.

Публикации. По результатам исследований опубликовано 5 работ, в том числе 1 – в изданиях, определенных ВАК, получен патент на изобретение.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав, общих выводов, списка литературы из 182 наименований и приложений, изложена на 181 страницах машинописного текста, содержит 39 таблиц и 36 рисунков.

2. КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность выбранной темы, сформулированы рабочая гипотеза, цель и задачи исследования, научная новизна и практическая значимость работы.

Первая глава посвящена анализу использования техногенного сырья при производстве строительных материалов. Их применение может удовлетворить потребности в сырье в целом по промышленности строительных материалов до 40% и позволит на 10…30% снизить затраты на изготовление строительных материалов по сравнению с производством их из природного сырья. Экономия капитальных вложений при этом составит 35…50%.

Опыт использования техногенного сырья для производства бетонных композитов показал, что при их применении возможно производство не только традиционных, но и новых эффективных строительных материалов, обладающих улучшенными техническими свойствами, одновременно обеспечивающие наименьшую ресурсоемкость, как в процессе производства, так и при применении.

Однако, бетонные композиты на таком сырье отличаются повышенными расходами цемента, трудностями прогнозирования свойств, что связано, прежде всего, с большой неоднородностью по составу и свойствам отходов промышленности того или иного происхождения.

Исследованиям в области получения бетонных композитов с использованием техногенного сырья посвящены работы Ю.М.Баженова, В.В.Воронина, Л.А.Алимова, Л.И.Дворкина, Д. К-С. Батаева, Б.В.Гусева, В.А. Загурского, О. А. Липея и многих других ученых.

Одним из важнейших технологических переделов при производстве бетонных и железобетонных композитов является их тепловлажностная обработка, которая традиционно обеспечивается значительным расходом топливно-энергетических ресурсов, значения которых приблизительно одинаковы как для районов с суровым и умеренным климатом, так и для южных регионов с продолжительным теплым периодом, сочетающим в себе условия сухого жаркого климата.

Условия сухого жаркого климата весьма неблагоприятно влияют на твердение бетонных композитов, вызывая интенсивное испарение влаги из бетонной смеси в процессе ее изготовления, транспортирования и укладки, значительно изменяя процессы структурообразования цементного камня и бетона в целом. Кроме того при этих условиях происходит постоянное расшатывание структуры бетона вследствие воздействия на наземную часть конструкций сильного циклического нагрева.

Исследованиям по изучению твердения бетона в условиях сухого жаркого климата посвящены работы таких известных отечественных и зарубежных ученых как: И.Б. Заседателев, Л.А. Малинина, Е.Н. Малинский, С.Н.Коротков, Е.С.Темкин, С.А. Шифрин, Т.З.Зияев, Н.И.Подгорнов, А.Б. Ашрабов, М.М. Абдуллаев и многих др.

Районы с благоприятными условиями использования солнечной энергии преимущественно расположены в регионах южнее 500 С.Ш., а начиная с регионов, расположенных на 440 С.Ш. (Северо-Кавказский федеральный округ и Чеченская Республика), присутствуют признаки условий сухого жаркого климата. Для них характерно продолжительное знойное лето, высокая температура воздуха (абсолютная максимальная - равная или превышающая 40°С и средняя максимальная самого жаркого месяца - равная или превышающая 25…30°С) при средней относительной влажности воздуха самого жаркого месяца менее 45 %, которые одновременно являются негативными для бетонных композитов, выдерживаемых без последующего ухода за ними.

Учитывая усугубление в этих условиях негативного влияния техногенных отходов на окружающую среду, развитие и совершенствование производства строительных композитов на основе техногенного сырья и повышение параметров их экономической эффективности в значительной степени будут определять рациональность использования промышленных отходов, как в техническом, так и в экологическом аспектах.

Основной вектор решения данной проблемы в рамках настоящей работы направлен на получение комплексных вяжущих веществ на основе применения техногенного сырья в виде золошлаковых смесей многолетней работы ТЭЦ г. Грозный и мелких местных песков, залежи которых находятся в различных районах Чеченской Республики.

Для обеспечения блокирования негативного влияния условий сухого жаркого климата на формирование структуры и свойств бетонного композита на комплексных вяжущих в работе разработаны научно обоснованные подходы решения проблемы с непосредственным использованием энергии солнечной радиации.

Во второй главе приведены методика проведения исследований и основные характеристики исходных материалов: химический и минералогический состав и показатели качества минеральных вяжущих и заполнителей, а также аналогичные характеристики наполнителей, используемых для получения комплексных вяжущих.

В работе, в качестве исходных материалов, для получения бетонных композитов и повышения их эффективности использовались комплексные вяжущие (КВ), полученные с использованием портландцемента ПЦ 500-Д0, соответствующий ГОСТ 10178-85, производства ФГУП «Чири-Юртовский цементный завод», пластифицирующей добавки "Био-НМ", соответствующий ТУ 58 7000-001-58690085-03 и минеральных наполнителей.

В качестве минерального наполнителя использовались золошлаковая смесь из отвалов ТЭЦ-1, ТЭЦ-2, ТЭЦ-3 Заводского района г. Грозный, а также мелкие пески Червленского, Толстой-Юртовского, Эрсиноевского и Беноевского месторождений.

Основные характеристики и химический состав используемых минеральных наполнителей приведены в табл. 1 и 2.

Для определения прочности бетонов применялись стандартные разрушающие и неразрушающие методы контроля с помощью ультразвукового прибора «Пульсар – 1.1». Морозостойкость определялась дилатометрическим методом ускоренного определения морозостойкости с использованием прибора «БЕТОН-ФРОСТ». Для измерения температуры в сечении образцов и окружающей среде при его твердении использовался прибор «Терем 3-2». Макро- и микроструктура бетона изучалась с помощью системы с электронными и сфокусированными ионными пучками Quanta 200 3D. В работе использовались методы математического планирования эксперимента со статистической обработкой результатов и стандартные методы испытания комплексных вяжущих и цементобетонов на их основе.

Таблица 1

Основные характеристики заполнителей и минеральных наполнителей

| Наименование | Характеристики | |||||

| Модуль крупнос-ти, Мк | Влажн-ость песка, % | Содержание пылевидных и глинистых частиц, % | Средняя плотность зерен, кг/м3 | Средняя насыпная плотность, кг/м3 | Пустотность песка, % | |

| Червленский песок | 1,8 | 20 | 2,4 | 1470 | 1280 | 44 |

| Золошлаковая смесь | 2,77 | 25 | - | 1800 | 1400 | - |

| Толстой-Юртов. песок | 1,6 | 17 | 14 | 1340 | 1370 | 55 |

| Эрсеноевский песок | 1,8 | 9 | 22 | 960 | 1120 | 57 |

| Беноевский песок | 1,9 | 23 | 23 | 1270 | 1270 | 52 |

Таблица 2

Химический состав заполнителей и минеральных наполнителей

| Наименование | Химические составляющие | |||||||

| SiO2 | Al2O3 | Fe2O3 | MgO | CaO | TiO2 | SO3 | ппп | |

| Золошлаковая смесь | 32,88 | 13,89 | 7,95 | 2,49 | 2,84 | 0,11 | 0,66 | 33,0 |

| Червленый песок | 64,27 | 2,55 | 3,78 | 2,31 | 7,48 | 0,10 | 0,36 | 5,8 |

| Толстой-Юртовский песок | 79,97 | 4,22 | 1,54 | 2,09 | 2,92 | 0,12 | 0,80 | 1,7 |

| Эрсеноевский песок | 78,57 | 6,30 | 1,94 | 2,12 | 3,40 | 0,10 | 0,99 | 2,2 |

| Беноевский песок | 79,84 | 4,95 | 1,69 | 2,46 | 0,10 | 0,10 | 0,33 | 2,8 |

Используемые в работе золошлаковые смеси (ЗШС) и мелкие пески (МП) после сушки до постоянной массы подвергались предварительному помолу.

Образцы для получения комплексного вяжущего готовили в учебно-научной лаборатории строительного факультета Грозненского государственного нефтяного технического университета имени академика М.Д. Миллионщикова путем совместного помола портландцемента, наполнителя и активной минеральной добавки в лабораторной роликовой мельнице. Были разработаны несколько типов КВ, отличающихся типом наполнителя и процентным содержанием составляющих.

Третья глава посвящена разработке комплексного вяжущего вещества на основе техногенного сырья для приготовления цементобетонов с учетом условий сухого жаркого климата.

На начальном этапе разработки комплексного вяжущего были проведены исследования, направленные на определение оптимальных параметров помола компонентов КВ. В качестве комплексных применялись многокомпонентное вяжущее на золошлаковых смесях (КВЗ) и местных мелких песках (КВП)

Исследования показали, что удельная поверхность комплексных вяжущих более высокая по сравнению с портландцементом при одинаковом времени помола (от 5 до 30 мин), т.е. присутствие наполнителя способствует более тонкому измельчению вяжущего (Рис. 1).

Рисунок 1 Влияние времени помола на величину удельной

поверхности вяжущего

С целью определения оптимального состава КВ, применяемого в качестве вяжущего в бетонах, твердеющих в условиях сухого жаркого климата, в лабораторных условиях была проведена серия экспериментов по изучению влияния расхода компонентов на их физико-механические характеристики.

Исследованиями прочностных характеристик цементного камня, изготовленного из КВ на основе золошлаковых смесей и местных песков с различным содержанием наполнителя (рис. 2), было установлено, что оптимальными являются составы, представленные в табл. 3 и 4.

Рисунок 2 Прочности на сжатие образцов с комплексными вяжущими

Таблица 3

Составы и свойства комплексных вяжущих на основе

золошлаковых смесей (КВЗ)

| Вид вяжущего | Количество цемента, % | Количество наполнителя, % | Количество ПАВ, %(от массы цемента) | Удельная поверхность, см2/г |

| КВ 100 | 100 | - | 1 | 5500 |

| КВЗ 70 | 70 | 30 | 2 | 5600 |

| КВЗ 50 | 50 | 50 | 2 | 5800 |

| КВЗ 30 | 30 | 70 | 2 | 6000 |

Таблица 4

Составы и свойства комплексных вяжущих на основе мелких песков (КВП)

| Вид вяжущего | Количество цемента, % | Количество наполнителя, % | Количество ПАВ, % (от массы цемента) | Удельная поверхность, см2/г |

| КВ 100 | 100 | - | 1 | 5500 |

| КВП 70 | 70 | 30 | 2 | 5400 |

| КВП 50 | 50 | 50 | 2 | 5500 |

| КВП 30 | 30 | 70 | 2 | 5800 |

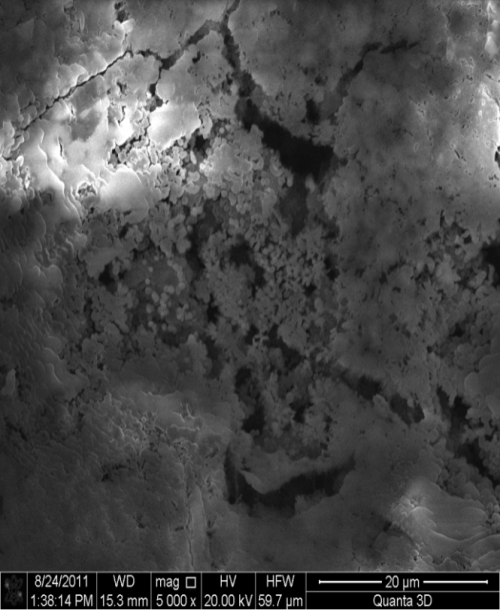

Электронно-микроскопические исследования показали, что цементный камень на основе КВ 100 с удельной поверхностью 550м2/кг более плотный (рис. 3 б) по сравнению с обычным цементным камнем (рис. 3 а), структура представляет собой очень плотную упаковку клинкерных зерен в цементном камне. Это предопределяет наличие тончайших пленок воды между зернами и преимущественное образование в стесненном объеме низкоосновных гидросиликатов. Отмечается избирательное точечное распределение поверхностно-активных веществ на зернах цемента, а не эффект «припудривания». Именно по этой причине количество пластифицирующей добавки для приготовления КВ составляет очень небольшую долю от суммарной поверхности цементных зерен.

а) б)

Рисунок 3 Микрофотография цементного камня (увеличение 5000 раз)

а – цементный камень портландцемента, б – цементный камень КВ 100

В четвертой главе приведены результаты исследований по разработке бетонных композитов с применением комплексного вяжущего на основе техногенного сырья, применительно к условиям сухого жаркого климата.

Накопленный опыт выбора заполнителей для бетонов, эксплуатируемых в условиях сухого жаркого климата, говорит о необходимости предпочтительного отбора карбонатных пород, искусственных и естественных пористых заполнителей надлежащего качества. При приготовлении бетона в сухую жаркую погоду такие заполнители насыщаются водой и являются «резервуарами» для ее хранения и использования в процессе твердения. Однако в ряде регионов отсутствуют плотные крупные заполнители, а производство керамзита и других пористых заполнителей практически прекращено из-за больших энергозатрат.

В таких условиях целесообразным является использование мелкозернистых бетонов, которые обладают повышенным расходом воды и цемента, более однородным строением и равномерной пористостью цементного камня.

В данной работе для исследования свойств мелкозернистых бетонных смесей с подвижностью П1, были подобраны составы на основе комплексных вяжущих, приведенных в табл. 3 и 4, в качестве заполнителя использовались рядовые отсевы дробления (ОД) Аргунского карьера.

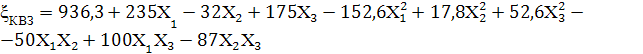

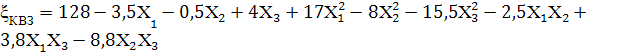

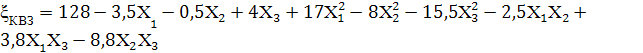

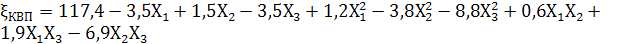

Разработка оптимальных составов мелкозернистых бетонных смесей с реологическими и техническими свойствами на основе комплексных вяжущих проводилась с применением математического метода планирования эксперимента с тремя генерирующими факторами. Варьировались следующие факторы: Х1расход наполнителя в комплексном вяжущем от 30 до 70%, Х2соотношение мелкого заполнителя к вяжущему (ОД:В) от 2,5:1 до 3,5:1, Х3 водовяжущее соотношение (В/В) от 0,28 до 0,48.

В результате регрессионного анализа и статистической обработки полученных данных выявлены оптимальные дозировки компонентов и получены математические модели для бетонных смесей на КВЗ и КВП:

- структурная вязкость (), Пахс

- растекание на стандартном встряхивающем столике (РК), мм

На основе полученных зависимостей были подобраны наиболее рациональные составы бетонных композитов, которые применялись в дальнейшем при изучении процессов тепло-массообмена и кинетики прогрева в условиях сухого жаркого климата, а также для определения их физико-механических и технических свойств (табл. 7).

Для проведения исследований образцы формовались с использованием виброплощадки в металлических формах – кубах с ребрами 15 и 10 см, а в натурных исследованиях эксперименты проводились в формах переменной высоты размерами 40х40х(10)15(20) см, которые позволяли учитывать влияние масштабного фактора при их гелиоуходе.

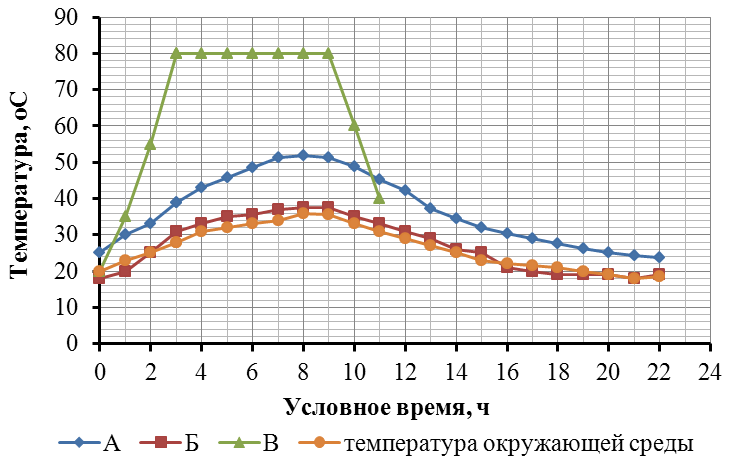

Для изучения кинетики прогрева и интенсивности влагопотерь твердеющего образца была сконструирована гелиоформа со светопрозрачным и теплоаккумулирующим покрытием (СВИТАП). Варьировались толщина воздушной прослойки между открытой поверхностью бетона и светопрозрачным покрытием (=20 …200 мм) и условия твердения: А - в гелиоформе; Б - без ухода; В - в пропарочной камере; Г - в камере нормального твердения.

Таблица 7

Составы и свойства исследуемых бетонных смесей

| № пп | Вид вяжущего | Расход КВ (Ц/МН), кг/м3 | Расход ОД, кг/м3 | Расход воды, кг/м3 | Структурная вязкость, Пахс | Расплыв конуса, мм |

| КВ 100 | 500(500/0) | 1500 | 140 | 1250 | 107 | |

| КВЗ 70 | 505(354/151) | 1495 | 152 | 1200 | 118 | |

| КВЗ 50 | 508(254/254) | 1524 | 152 | 1150 | 125 | |

| КВЗ 30 | 512(154/358) | 1536 | 164 | 1350 | 120 | |

| КВП 70 | 510(357/153) | 1490 | 153 | 1150 | 115 | |

| КВП 50 | 508(254/254) | 1492 | 162 | 1200 | 120 | |

| КВП 30 | 511(153/357) | 1489 | 164 | 1250 | 120 |

Все образцы формовались одновременно и выдерживались в следующих условиях: А и Б - 22 ч, относительная влажность 18…20%; В - пропаривание по режиму 3,5+5,5+2 при температуре изотермического выдерживания tиз = 800С.

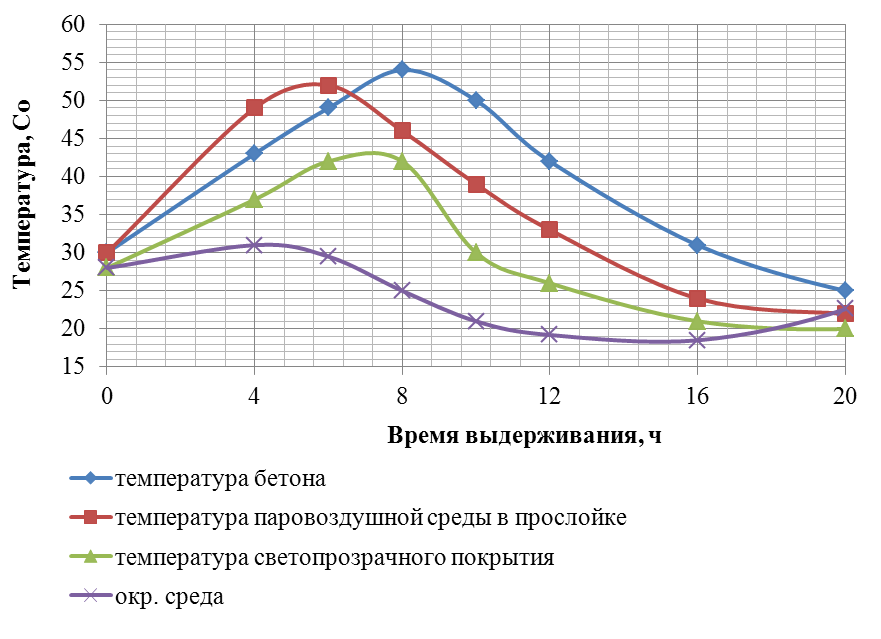

Сравнительный анализ прогрева образцов и нарастания их прочности при вышеуказанных условиях выдерживания показал, что прогрев в гелиоформах со СВИТАП осуществляется по мягким режимам, при которых скорость подъема температуры бетона составляет 5…8 0С/ч в течение 3…4 ч, длительность условной изотермической выдержки при максимальной температуре 50 – 600С в течение 12…14 ч, а остывание со скоростью 1…3 0С/ч – 4…6ч (рис. 4).

Рисунок 4 Влияние условий выдерживания на температурный режим твердения

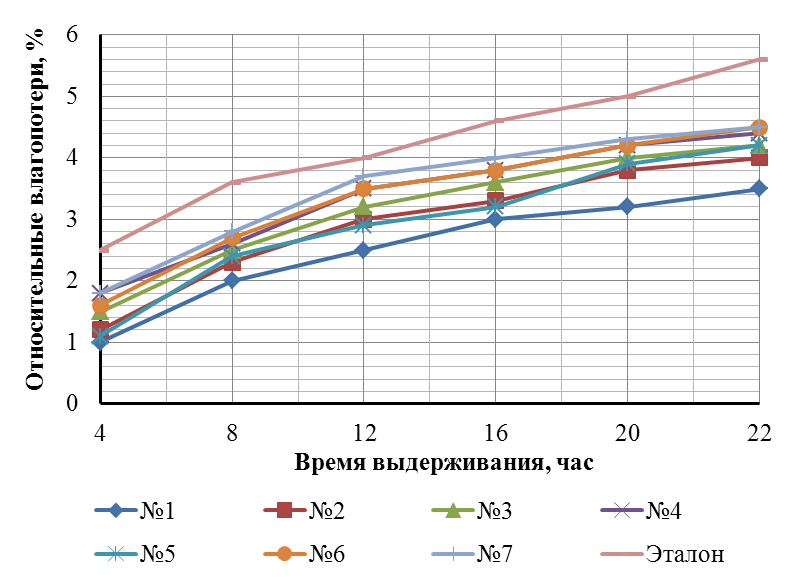

Изучение влияния вида вяжущего на интенсивность влагопотерь (j) показало, что бетонные композиты на основе техногенного сырья имеют значительные низкие значения обезвоживания(j) (рис. 5). Это объясняется тем, что высокая удельная поверхность КВ, а также введенный наполнитель снижают водоотделение цементного камня.

Рисунок 5 Кинетика влагопотерь бетонных композитов

№1 - №7 – номера составов по табл. 7

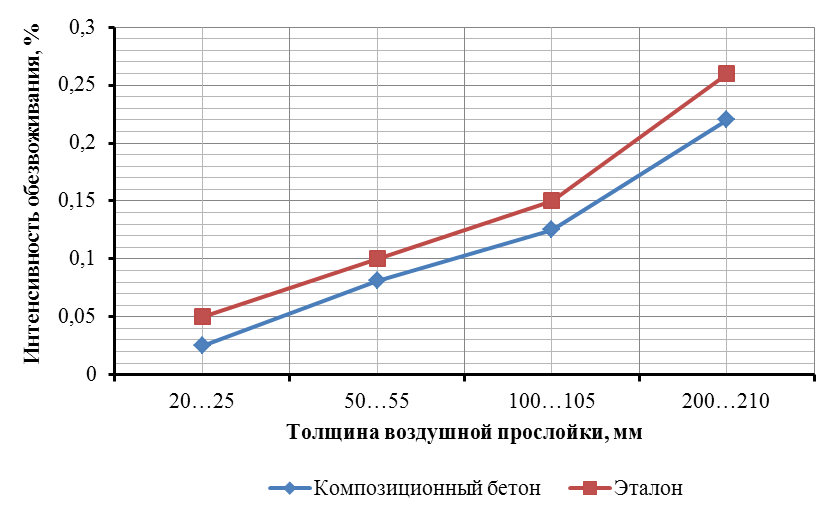

Изучение влияния толщины воздушной прослойки между светопрозрачным покрытием и поверхностью твердеющего бетона показало, что относительные значения влагопотерь при = 20... 25 мм, = 50... 55 мм и = 100…..105 мм незначительно отличаются друг от друга. Увеличение же толщины воздушной прослойки до 200...210 мм увеличивает значение в два раза и приводит к снижению прочности в 28-суточном возрасте на 10.…15% как для бетонов на основе техногенного сырья, так и для обычного бетона на портландцементе.

Исследования зависимости интенсивности обезвоживания (j) от толщины воздушной прослойки () (рис. 6) показывают, что значения j для исследований c = 20...25 мм, = 50….55 мм и = 100...105 мм незначительно отличаются друг от друга и составляют: для бетонов на основе техногенного сырья – соответственно 0,025; 0,081 и 0,125 кг/(м2ч.); для эталона – соответственно 0,080; 0,120 и 0,150 кг/(м2ч.).

Дальнейшее увеличение приводит к увеличению значения интенсивности обезвоживания более чем 0,2 кг/(м2 ч), что, по исследованиям И.Б. Заседателева, является критической величиной.

Рисунок 6 Зависимость величины влагопотерь от

толщины воздушной прослойки

Данные исследований показывают, что при любых значениях толщины воздушной прослойки и соотношений площади конденсации и испарения массообменный процесс можно разделить на следующие основные этапы:

1) период насыщения воздуха в прослойке между бетоном и светопрозрачным покрытием (1...4 ч цикла выдерживания);

2) период конденсации влаги на поверхности пленки, связанный с полным насыщением паровоздушной среды и увеличением температуры поверхности бетона (5..,6 ч);

3) начальный период активного процесса влагопотерь (7...8 ч);

4) основной период активного процесса влагопотерь, на который приходится 70... 80% значений ![]() ;

;

5) замедление или остановка процесса влагопотерь, связанное с прекращением процессов внешнего массообмена твердеющего изделия (после 12 ч от начала времени выдержки).

Значительные потери влаги на четвертой стадии объясняются тем, что после прекращения действия внешнего источника энергии температура пленки светопрозрачного покрытия резко снижается, а температура бетона вследствие большой инерционности его уменьшается с меньшей скоростью (рис. 7). В результате этого появляется большая разность температур между поверхностями бетона и светопрозрачного покрытия, приводящая к значительным потерям влаги.

Рисунок 7 Исследование температурного режима твердения бетонного композита

Измерение температур на поверхности бетона при различных толщинах воздушной прослойки показало, что при выдерживании изделий с = 20... 25 мм, 50....55 мм и 100...105 мм, температура поверхности бетона достигала 53...56 °С, а при = 200….210 не превышала 48 оС. Снижение температуры поверхности бетона с увеличением величины еще раз указывает на возрастание величин влагопотерь и интенсивности обезвоживания.

Исследование влагопотерь с поверхности бетона при двухслойном варианте светопрозрачного покрытия показало, что при = 20…...25мм значения интенсивности влагопотерь составляют 2…4%, когда при однослойном это значение составляет 7…10%.

Уменьшение значений влагопотерь обусловлено меньшей разностью температур между поверхностью бетона и поверхностью конденсации вследствие наличия второго слоя пленки и воздушной изоляции между ними.

Анализ проведенных исследований показал, что процесс тепло - и массобмена существенно влияет на выходные параметры бетонных композитов на комплексном вяжущем. При этом имеет место комплексное влияние как технологических параметров бетонного композита, так и конструктивные особенности гелиоформы.

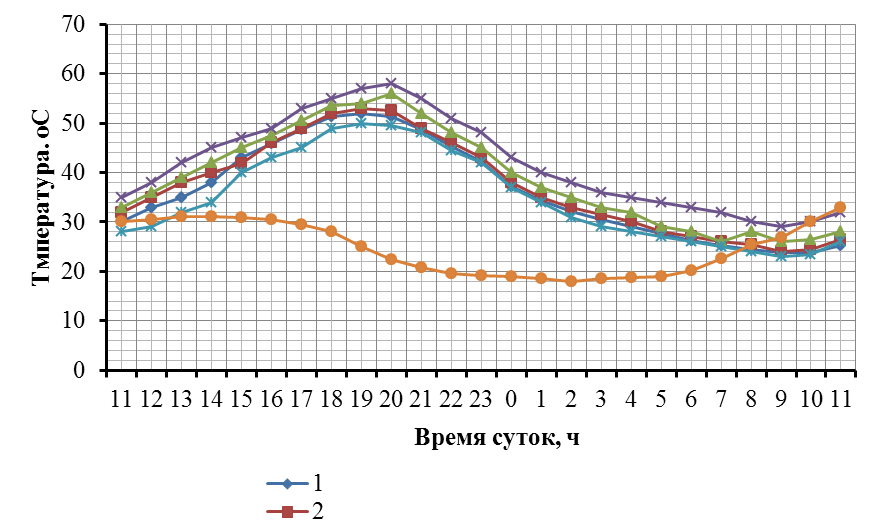

Кинетика прогрева бетонных композитов (БК) с использованием солнечной энергии показала, что увеличение количества микронаполнителя из золошлаковой смеси в комплексном вяжущем способствует повышению температуры в бетоне. К примеру, разница температур максимального прогрева между бетоном на КВЗ 100 и бетоном на КВЗ 30 составляет 3…5 оС (рис. 8). Это объясняется тем, что измельченная золошлаковая смесь является порошком темного цвета, и увеличение его содержание в вяжущем влечет за собой изменение цвета самого бетона, что способствует поглощению большего количества тепла. В то же время, увеличение количества микронаполнителя из мелких песков в комплексном вяжущем не значительно повлияло на изменение температуры в бетонном композите и повторяет кривую эталонного образца (рис. 9).

Рисунок 8 Гелиопрогрев бетонного композита на комплексном вяжущем с золошлаковым минеральным наполнителем:

1, 2, 3, 4 – номера составов по табл. 6

Рисунок 9 Гелиопрогрев бетонного композита на комплексном вяжущем с наполнителем из мелких местных песков

5,6,7 – номера составов по табл. 6

Экспериментальные работы, связанные с определением параметров поровой структуры бетона, проводились после 28-суточного выдерживания образцов в условиях, идентичных условиям эксплуатации изделий.

В результате проведенных испытаний были установлены следующие характеристики бетонных композитов, твердевших в различных условиях: прочность в суточном (R1) и месячном (R28) возрасте, плотность сухого бетона (); влажность бетона, водопоглощение по массе (WM) и по объему (W0); полный объем пор (ПП); объем открытых капиллярных пор (П0); объем открытых некапиллярных пор (межзернистых пустот) (ПМ3); объем условно закрытых пор (П3); показатели микропористости (ПМК); среднего размера открытых капиллярных пор () и однородности размеров пор (L). Усредненные значения этих величин приведены в таблице 8.

Прочность цементного камня, как и плотность, в первую очередь, определяется значением водоцементного отношения и степенью гидратации цемента. Водоцементное отношение во всех экспериментах остается постоянным, а значение степени гидратации цемента зависит от температурно-влажностных условий выдерживания изделий и вида вяжущего в бетонных композитах. При повышении температуры прогрева изделий ускоряются процессы гидратации цемента, полнота протекания этих процессов определяется относительной влажностью окружающей среды бетона. Так, при выдерживании изделий в естественных условиях окружающей среды без ухода (условия Б) недобор прочности в месячном возрасте составляет около 30%, а по сравнению с условиями выдерживания Г плотность уменьшается на 10% (табл. 8). Несколько худшие показатели прочности и плотности пропаренного бетона по сравнению с бетоном, выдержанным в условиях А и Г объясняются процессами тепломассопереноса при их тепловой обработки, ухудшающими поровую структуру бетона.

Основным критерием как интегральной, так и дифференциальной пористости бетона является кинетика его водопоглощения. Значительная скорость водонасыщения образцов, выдержанных в условиях Б, свидетельствует о наличии крупных капилляров и об их преобладающем характере в цементном камне бетона. Большие значения показателей ПП, П0 и П3 совместно с параметрами дифференциальной пористости дают полную картину негативного характера формирования структуры бетонного композита, выдерживаемого без ухода в условиях жаркого сухого климата. Применение гелиоформ способствует нейтрализации негативного воздействия на структуру бетонного композита этих условий. Так, сравнение структуры изделий из бетонного композита, выдержанных в условиях А и Б, показывает, что применение гелиоформ улучшает как показатели интегральной пористости (полный объем пор уменьшается на 10%, объем капиллярных пор - на 5%, а объем условно закрытых пор - на 31%), так и показатели дифференциальной пористости. Кроме того, структурные характеристики бетонного композита, прошедшего цикл гелиотермообработки, лучше, чем у пропаренного бетона, и

Таблица 8

| Вид бетона | Прочность, МПа | Плотность высушенного образца г/см2 | Влажность, % | Показатели пористости | ||||||||

| R1 | R28 | ПП,% | П0,% | ПМЗ,% | ПЗ,% | ПМК | 1 | L | ||||

| Гелиотермообработка с покрытием СВИТАП | ||||||||||||

| БК на КВ | 12,8 | 21,5 | 2,060 | 1,86 | 20,20 | 14,85 | 0,498 | 4,9 | 0,186 | 1,3 | 0,46 | 2,0 |

| Эталон | 10,3 | 19,1 | 2,050 | 1,94 | 22,05 | 15,64 | 0,512 | 5,9 | 0,205 | 1,6 | 0,56 | 2,38 |

| ТВО в пропарочной камере | ||||||||||||

| БК на КВ | 14,5 | 20,6 | 2,000 | 1,96 | 21,30 | 15,25 | 0,520 | 5,8 | 0,156 | 2,0 | 0,57 | 2,5 |

| Эталон | 13,7 | 19,4 | 1,990 | 2,99 | 23,20 | 16,07 | 0,63 | 6,5 | 0,153 | 2,25 | 0,67 | 3,88 |

| В камере нормального твердения | ||||||||||||

| БК на КВ | 8,5 | 21,6 | 2,050 | 1,96 | 20,30 | 14,25 | 0,510 | 5,9 | 0,196 | 1,4 | 0,56 | 2,1 |

| Эталон | 6,1 | 20,3 | 2,061 | 2,23 | 21,63 | 15,65 | 0,518 | 6,2 | 0,215 | 1,8 | 0,59 | 2,35 |

| Без ухода | ||||||||||||

| БК на КВ | 12,5 | 14,6 | 1,900 | 1,26 | 21,30 | 15,25 | 0,610 | 6,5 | 0,206 | 2,4 | 0,66 | 4,1 |

| Эталон | 9,5 | 14,1 | 1,976 | 1,41 | 22,10 | 16,81 | 0,712 | 7,57 | 0,246 | 3,2 | 0,72 | 5,03 |

Физико-механические свойства бетонных композитов при различных способах выдерживания

практически не уступают характеристикам бетона нормального твердения (табл. 8).

Проведенный сравнительный анализ составов бетонных композитов с эталонным образцом, т.е. с обычным бетоном показал, что составы бетонных композитов на КВ 100, КВЗ 70, КВП 70, КВП 50 (№1,2,5,6 по табл. 6) имеют более высокие показатели прочности, плотности и отличаются меньшей пористостью. Составы бетонных композитов на КВЗ 50, КВП 50, КВЗ 30 и КВП 30 имеют практически одинаковые показатели всех величин.

Анализ полученных данных морозостойкости и водонепроницаемости образцов бетонных композитов и эталонного образца показывает, что БК за счет свой более плотной структуры имеют более высокие показатели морозостойкости и водонепроницаемости по сравнению с эталонным образцом (табл. 9).

Таблица 9

Морозостойкость и водонепроницаемость бетонных композитов, твердевших в различных условиях

| Вид бетона | Объем, см3 | Масса, г | Водопог-лощение, % | V,см3 | Марка по морозостойкости F | Марка по водонепроницаемости W | ||

| Исходная | Насыщенная | По массе | По объему | |||||

| Гелиотермообработка с покрытием СВИТАП | ||||||||

| БК на КВ | 1000 | 2168 | 2238 | 3,2 | 6,9 | 0,35 | 300 | 12 |

| Эталон | 1000 | 2020 | 2140 | 5,9 | 12,0 | 0,95 | 150 | 8 |

| ТВО в пропарочной камере | ||||||||

| БК на КВ | 1000 | 2140 | 2255 | 5,3 | 11,3 | 0,65 | 200 | 10 |

| Эталон | 1000 | 2019 | 2140 | 6,0 | 12,2 | 0,95 | 100 | 6 |

| В камере нормального твердения | ||||||||

| БК на КВ | 1000 | 2150 | 2210 | 2,7 | 5,9 | 0,30 | 300 | 12 |

| Эталон | 1000 | 2030 | 2170 | 6,0 | 12,2 | 1,0 | 150 | 8 |

| Без ухода | ||||||||

| БК на КВ | 1000 | 2100 | 2210 | 5,2 | 10,9 | 1,95 | 100 | 8 |

| Эталон | 1000 | 1980 | 2150 | 11,2 | 22,1 | 2,78 | 50 | 6 |

В пятой главе проанализированы результаты производственных испытаний.

- Предложена технологическая схема мобильного завода по гелиопроизводству строительных композитов включающая зоны приготовления комплексных вяжущих, приготовления бетонных смесей и зону формования и выдерживания (гелиотермообработки). Для промышленного внедрения предложенных составов разработаны стандарт организации на комплексные вяжущие для бетонных композитов и технологический регламент на производство бетонных композитов на комплексном вяжущем с наполнителем из золошлаковых смесей и мелких песков.

Апробация полученных результатов в промышленных условиях осуществлялась на предприятиях ГУП « Аргунский завод железобетонных изделий и конструкций» Министерства сельского хозяйства Чеченской Республики при производстве плит перекрытия и лотков системы орошения.

Экономический эффект от внедрения в производство бетонных композитов на комплексных вяжущих с минеральным наполнителем из золошлаковых смесей и мелких песков, применительно к условиям сухого жаркого климата, обеспечивается за счет снижения в комплексном вяжущем расхода дорогостоящего цемента и полным отказом или частичным сокращением затрат на тепловлажностную обработку. По результатам проведенных расчетов экономия на производстве 1м3 бетонного композита составляет 600…800 руб. при общем годовом выпуске изделий 3353 м3.

ОСНОВНЫЕ ВЫВОДЫ

1.Разработаны теоретические положения получения комплексных вяжущих на основе техногенных отходов в виде золошлаковых смесей и мелких песков путем их совместного помола с пластифицирующей добавкой, позволяющие значительно повысить их прочность и снизить водопотребность.

2. Исследования влияния времени помола и количественного содержания минеральной пластифицирующей добавки на удельную поверхность комплексных вяжущих показали, что при одинаковых значениях времени помола их удельная поверхность имеет более высокие показатели в сравнении с удельной поверхностью портландцемента.

3. Изучение влияние В/Ц на процесс раннего структурообразования свободно уложенной водно-вяжущей дисперсии с пластифицирующей добавкой показало, что добавка вносит изменения в распределение пленочной и капиллярной воды в системе, изменяя баланс внутренних сил и смещая точку максимума плотности в меньшую сторону относительно шкалы водоцементного соотношения.

4. Систематизированными исследованиями с применением методов математического планирования экспериментов разработаны эффективные составы бетонных композитов на комплексных вяжущих с минеральным наполнителем из золошлаковых смесей и мелких песков.

5. Изучение особенностей прогрева образцов бетонного композита и нарастания их прочности при различных условиях твердения показало, что прогрев в гелиоформах со СВИТАП осуществляется по мягким режимам с подъемом температуры в течение 2…4ч со скоростью - 5…8 0С/ч, длительностью условной изотермической выдержки 5…10 ч при максимальной температуре 50 … 60 0С и остыванием в оставшийся период со скоростью 1…3 0С/ч. При этом однозначно обеспечивается марочная прочность в месячном возрасте.

6. Кинетика прогрева бетонных композитов с использованием солнечной энергии показала, что увеличение количества микронаполнителя в виде золошлаковой смеси в комплексном вяжущем способствует повышению температуры в бетоне за счет того, что измельченная золошлаковая смесь является порошком темного цвета и увеличение его содержание в вяжущем способствует поглощению большего количества тепла.

7. Изучение влияния вида вяжущего на интенсивность обезвоживания цементобетона в условиях сухого жаркого климата показало, что бетонные композиты имеют существенно меньшие показатели влагопотерь за счет низкой водопотребности самих комплексных вяжущих и более высокой степени связывания воды в процессе формирования цементного камня.

8. Сравнительные исследования физико-механических свойств бетонных композитов и эталонного образца на обычном портландцементе с применением гелиопрогрева показали, что составы бетонных композитов на КВ 100, КВЗ 70, КВП 70, имеют более высокие показатели прочности, плотности и отличаются меньшей пористостью. Составы бетонных композитов на КВЗ 50, КВП 50, КВЗ 30 и КВП 30 и эталонный образец имеют практически одинаковые вышеуказанные показатели.

9. Исследования структурных характеристик и параметров долговечности бетонных композитов, выдержанных в различных температурно-влажностных условиях, показали, что вследствие мягких режимов твердения и высокой степени гидратации комплексного вяжущего, обеспечивается их плотная и прочная структура с достаточно высокими параметрами по морозостойкости и водонепроницаемости.

10. Проведена промышленная апробация результатов диссертационной работы и разработан технологический регламент на производство бетонных композитов с учетом состава комплексного вяжущего и условий его выдерживания. Предполагаемый экономический эффект от внедрения полученных результатов работы 600…800 руб. на 1м3 бетонного композита.

ОСНОВНЫЕ ПОЛОЖЕНИЯ И РЕЗУЛЬТАТЫ ДИССЕРТАЦИОННОГО ИССЛЕДОВАНИЯ ОПУБЛИКОВАНЫ В СЛЕДУЮЩИХ РАБОТАХ:

- статьи, опубликованные в ведущих рецензируемых научных журналах и изданиях, определенных ВАК:

1. Алиев С. А. Эффективные мелкозернистые бетоны на основе техногенного сырья из золошлаковых смесей / С-А.Ю. Муртазаев, З.Х. Исмаилова, С.А. Алиев, Б.Т. Муртазаев // Экология и промышленность России. 2011. – Июль. С.23-25. (0,28 п.л. (авт. -0,08 п.л.)).

- патентах РФ:

2. Патент РФ (решение о выдаче патента), МПК С04В18/04, С04В18/16. Бетонная смесь и способ ее приготовления / С-А.Ю. Муртазаев, Д.К-С. Батаев, Х.Н. Мажиев, С.А. Бекузарова, М.А-В. Абдуллаев, С.А. Алиев, М.С. Сайдумов, М.И. Керимов, А.Х. Шахабов.№ 2010143388/03; заявл. 22.10.2010. – 5с (0,31 п.л. (авт.- 0,03 п.л.)).

- статьи, опубликованные в других научных журналах и изданиях:

3. Алиев С. А. Влияние мелких кварцевых песков на свойства бетонных смесей и бетонов / С-А.Ю. Муртазаев, З.Х. Исмаилова, С.А. Алиев, А.С. Успанова // Наука и высшая школа Чеченской Республики: перспективы развития межрегионального и международного научно-технического сотрудничества: тезисы докладов в материалах межрегионального Пагоушского симпозиума. Грозный, 2010. С. 170-172. (0,12 п.л. (авт. -0,03 п.л.)).

4. Алиев С. А. Использования отсевов дробления бетонного лома для получения цементных композитов / С-А.Ю. Муртазаев, М.С. Сайдумов, С.А. Алиев, А.С. Успанова // Горное, нефтяное, геологическое и геоэкологическое образование в ХХI веке: материалы V Международной конференции. М. 2010.С.207-209. (0,14 п.л. (авт. -0,04 п.л.)).

5. Алиев С. А. Использование отсевов дробления бетонного лома для повышения эффективности строительных композитов / С-А.Ю. Муртазаев, М.С. Сайдумов, С.А. Алиев, М.А-В. Абдуллаев // Наука и образование в Чеченской республике: состояние и перспективы: материалы Всероссийской научно-практической конференции, посвященной 10-ти летию со дня образования КНИИ РАН. Грозный, 2011. С.191-193. (0,26 п.л. (авт.- 0,09 п.л.)).

6. Алиев С. А. Проектирование составов бетонов на основе зол и шлаков ТЭЦ г. Грозный / С-А.Ю. Муртазаев, Д.К-С. Батаев, З.Х. Исмаилова, С.А. Алиев// Наука и образование в Чеченской Республике: состояние и перспективы, посвященной 10-ти летию со дня образования КНИИ РАН: материалы Всероссийской научно-практической конференции. Грозный, 2011.С.193-195. (0,25 п.л. (авт.- 0,05 п.л.)).