Защита конструктивных элементов покрытий зданий листопрокатного производства и установление их межремонтных сроков службы

На правах рукописи

ПАПИН Игорь Васильевич

ЗАЩИТА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ПОКРЫТИЙ ЗДАНИЙ ЛИСТОПРОКАТНОГО ПРОИЗВОДСТВА И УСТАНОВЛЕНИЕ ИХ МЕЖРЕМОНТНЫХ СРОКОВ СЛУЖБЫ

05.23.05 – Строительные материалы и изделия

АВТОРЕФЕРАТ

на соискание ученой степени кандидата технических наук

Волгоград – 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Липецкий государственный технический университет».

Научный руководитель: доктор технических наук, профессор

Корнеев Александр Дмитриевич

Официальные оппоненты: доктор технических наук, профессор

Ерофеев Владимир Трофимович

кандидат технических наук, доцент

Пушкарская Ольга Юрьевна

Ведущая организация: ФГБОУ ВПО «Белгородский

государственный технологический

университет» им. В.Г. Шухова

Защита состоится «29» февраля 2012 г. в 15.00 в ауд. Б-203 на заседании диссертационного совета Д 212.026.04 при ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет» по адресу: 400074, г. Волгоград, ул. Академическая, 1.

С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Волгоградский государственный архитектурно-строительный университет».

Автореферат разослан « 25 » января 2012 г.

Ученый секретарь

диссертационного совета Акчурин Т.К.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Проблемы повышения долговечности зданий и сооружений в условиях рыночной экономики являются весьма актуальными, поскольку здания изнашиваются быстрее там, где не выделяются средства на нормальную техническую эксплуатацию, а таких зданий становится все больше и больше как в промышленности, так и в коммунальном хозяйстве.

Необходимость разработки теоретических основ эксплуатационной надежности зданий вызывается целым рядом обстоятельств.

Во-первых, изучению строительных материалов в условиях эксплуатации до сих пор не уделяется должного внимания. Сроки службы элементов зданий, определяются нормативными документами весьма ориентировочно. Это объясняется прежде всего тем, что анализ отказов конструкций в течение длительного времени эксплуатации сопряжен с изучением большого количества факторов, комплексное исследование которых затруднено из-за длительности времени эксплуатации.

Во-вторых, ускоренный износ конструкций зданий ведет к сокращению межремонтных сроков службы, что в свою очередь приводит к повышенным затратам на эксплуатацию.

В-третьих, знание закономерностей увеличения износов конструкций во времени необходимо для правильного определения сроков замены или ремонта элементов зданий. Несоответствие фактических сроков службы нормативным требует дальнейших исследований эксплуатационной надежности зданий.

До сих пор не уделяется должного внимания вопросу комплексной оценки технического состояния объектов промышленного строительства, включающей физический и моральный износ. В существовавших до сего времени нормах СНиП, РД Ростехнадзора РФ срок службы зданий, их отдельных элементов конструкций не регламентируется или варьируются весьма широко.

При проектировании и эксплуатации зданий постоянно приходится решать вопросы, связанные с долговечностью основных конструкций зданий. Излишняя долговечность строительных элементов, как в новом строительстве, так и при ремонтах зданий будет связана с удорожанием строительства и реконструкции, а недостаточная долговечность - с удорожанием эксплуатации зданий.

Назревает необходимость создания комплексной технологии позволяющей по результатам визуального и инструментального обследования здания устанавливать закономерности увеличения износов конструкций покрытия производственных зданий листопрокатного производства во времени, для правильного определения сроков замены или ремонта элементов покрытия зданий.

Таким образом, актуальность темы определяется необходимостью создания инструмента, позволяющего анализировать причины, приводящие к увеличению эксплуатационных расходов и ускорению износа, как для существующих, так и для проектируемых зданий. Решение вышеприведенных проблем из-за необходимости накапливать, хранить и обрабатывать большие объемы информации, возможно только используя современные технологии.

Цель работы. Разработка составов защитных покрытий конструктивных элементов кровли зданий листопрокатного производства и разработка метода прогнозирования межремотных сроков службы.

Для достижения поставленной цели необходимо решить следующие задачи:

- изучить влияние агрессивных и климатических факторов на свойства отдельных конструктивных элементов кровельных покрытий зданий листопрокатного производства;

- изучить скорости коррозии материалов кровельных покрытий в лабораторных и натурных условиях производства листопрокатных цехов;

- разработать составы защитных покрытий на основе эпоксидных и фурановых смол, эксплуатирующихся в агрессивных условиях листопрокатного производства;

- исследовать влияние продолжительности и условий эксплуатации на повреждаемость несущих конструкций кровельных покрытий по результатам фактических обследований;

- оценить потенциальный срок службы материалов кровельных покрытий зданий листопрокатного производства;

- разработать методику прогнозирования предельного срока службы материалов элементов кровельных покрытий и перспективного планирования ремонтов для обеспечения надлежащего содержания с наименьшими затратами.

Научная новизна работы:

- установлены зависимости скорости коррозии от концентрации хлороводорода и диоксида серы, температуры и влажности воздуха;

- разработаны защитные составы на основе эпоксидных и фурановых смол для защиты кровельных конструкций листопрокатного производства с наполнителями из графита и шлака;

- получены модели развития коррозии бетона и теплоизоляционных материалов в различных производственных средах;

- разработан новый технико-экономический показатель долговечности конструктивного элемента – показатель функциональности, устанавливающий степень выполнения своей функциональной обязанности;

- разработана методика прогнозирования (планирования) межремонтных сроков службы конструктивных элементов кровельных покрытий зданий листопрокатного производства.

Практическая значимость и реализация результатов работы заключены в следующем:

- разработанные модели и методика могут быть применены при диагностике и прогнозировании напряженно-деформированного состояния конструктивных элементов кровельных покрытий зданий листопрокатного производства и избежать аварийных обрушений. Внедрение результатов работы осуществлено на ОАО «НЛМК» г. Липецк. Использование результатов работы подтверждено актом внедрения;

- результаты исследований используются при обучении студентов по дисциплинам «Вяжущие вещества», «Долговечность материалов и изделий», «Проблемы материаловедения».

Апробация работы. Результаты проведенных исследований доложены на международных научно-технических конференциях: на научно-практической конференции «Научно-технические достижения в области дорожного строительства, реконструкции, содержания автодорог и искусственных сооружений», г. Липецк, 1995 г.; на Всероссийской научно-технической конференции, посвященной 40-летию Липецкого государственного технического университета, г. Липецк, 1996 г.; на международной научно-технической конференции «Ресурсо- и энергосберегающие технологии в производстве строительных материалов», г. Новосибирск, 1997 г.; на областной научной конференции «Молодежь и наука на рубеже XXI века», г. Липецк, 1997 г.; на международной научно-практической конференции «Современное строительство», г. Пенза, 1998 г.; на Всероссийской научно-технической конференции «Социально-экономические и технологические проблемы развития строительного комплекса и ЖКХ региона», г. Михайловка, 2006 г.; на научно-практической конференции «Эффективные конструкции, материалы и технологии в строительстве и архитектуре», г. Липецк, 2006 г.; на IV Российской научно-технической конференции с международным участием, Волгоград-Михайловка, 2011 г.

Публикации: основные положения диссертации опубликованы в 14 печатных работах, в том числе одна в рецензируемых изданиях.

На защиту выносятся:

- зависимости скорости коррозии от концентрации хлороводорода и диоксида серы, температуры и влажности воздуха;

- защитные составы на основе эпоксидных и фурановых смол для защиты кровельных конструкций листопрокатного производства с наполнителями из графита и шлака;

- модели развития коррозии бетона и теплоизоляционных материалов в различных производственных средах;

- технико-экономический показатель долговечности конструктивного элемента – показатель функциональности, устанавливающий степень выполнения своей функциональной обязанности;

- методика прогнозирования (планирования) межремонтных сроков службы конструктивных элементов кровельных покрытий зданий листопрокатного производства.

Достоверность и обоснованность результатов работы подтверждается комплексом исследований с использованием стандартных средств измерений и подтверждается применением вероятностно-статистических методов обработки результатов испытаний, а также опытными испытаниями и положительными результатами, полученными другими авторами.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав и основных выводов. Она включает 127 страниц, 18 таблиц, 19 рисунков, 176 наименований библиографического списка и два приложения.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность выбранного направления исследований, сформулированы цели и задачи, дается характеристика научной новизны, достоверности полученных результатов, обосновывается практическая значимость работы, приведены основные положения, которые автор выносит на защиту.

В первой главе проведен анализ исследований технического состояния производственных зданий листопрокатного производства. Приведены особенности кровельных покрытий промышленных зданий металлургического производства. Показаны проблемы эксплуатации этих зданий, а также существующих в настоящее время нормативов и способов содержания, обслуживания, а также ремонтов. Анализ литературных источников показал, что для повышения эксплуатационной надежности производственных зданий необходимо решить три следующие задачи.

Во-первых, установить конструктивные элементы, надежность которых не удовлетворяет требованиям эксплуатации и снижает общий уровень надежности здания. Эта задача решается путем сбора информации об отказах конструктивных элементов с последующей разработкой конструктивно-технологических мероприятий по устранению причин отказов, замене малонадежных элементов, их усилению и т.д. Во-вторых, корректировка старых и разработка новых нормативов периодичности и объема ремонтов, а также продолжительности осуществления ремонтных работ. Для решения этой задачи требуются достоверные данные о надежности и долговечности конструктивных элементов и закономерностях роста темпов износа. В-третьих, определение показателей безотказности и ремонтопригодности конструктивных элементов, учитывающих как техническую, так и экономическую составляющие. В составе промышленных зданий металлургического производства, к которым относятся здания листопрокатного производства, 12% общего объема принадлежит кровельным конструкциям покрытия. Вместе с тем, конструктивные элементы покрытий чувствительны к общим и местным нагрузкам, температурным влажностным и коррозионным воздействиям. Конструктивные элементы покрытий имеют разные сроки службы, которые в свою очередь зависят не только от климатических и производственных факторов, но и от долговечности материала, из которого они изготовлены.

Опыт капитальных ремонтов кровельных покрытий показывает, что очень часто приходится разбирать и сменять конструктивные элементы, находящиеся в удовлетворительном состоянии, только потому, что они затрагиваются при ремонте смежных изношенных элементов. Отсюда для разработки метода определения межремонтных сроков службы кровельных покрытий с учетом как технических, так и экономических соображений может быть взят принцип равной долговечности конструктивных элементов.

Во второй главе приведены используемые в работе методики, позволяющие определять долговечность материалов в условиях, моделирующих агрессивное воздействие внешней среды и производственных факторов. Анализ условий эксплуатации конструктивных элементов кровельных покрытий зданий листопрокатного производства показал, что коррозионное разрушение материала развивается как под действием естественной влажности атмосферы цехов, содержащей газообразные хлороводород и диоксид серы, так и под действием капельного увлажнения поверхности материала, не связанного с температурно-влажностными характеристиками воздуха. Именно этими двумя причинами продиктован выбор и использование лабораторных испытаний двух видов: испытания на атмосферную коррозию и испытания, осуществляемые при полном погружении металла в электролит.

Для более точного определения параметров коррозии материалов применяли метод натурных стендовых испытаний, который заключался в следующем. Образцы исследуемых материалов помещали в специально изготовленный стенд, подвешенный под участком кровли, который надо исследовать. Образцы материалов в виде пластин взвешивали на аналитических весах и закрепляли в стендах. После окончания испытаний (через 80 суток) образцы вынимали из стендов, химически удаляли продукты коррозии путем циклического травления в растворе персульфата аммония со взвешиванием после каждого цикла. По результатам обработки данных определяли начальную скорость коррозии в фактических производственных условиях. Длительность испытаний определялась исходя из положения о том. Что период ускоренных испытаний будет достаточным, если наблюдаемая скорость коррозии, выраженная мг/дм2сут, умноженная на количество часов, превышает 10000.

В третьей главе приведены исследования влияния агрессивных сред на техническое состояние конструктивных элементов кровельного покрытия зданий листопрокатного производства. Листопрокатное производство – комплексное производство, в котором привлечены к использованию различные технологи. Такие как кислотное травление металла и его отжиг, нанесение защитного покрытия, использование различных эмульсолов в процессе прокатки, что определенным образом сказывается на состоянии кровельного покрытия. Технология кислотного травления металла. Используемая в листопрокатном производстве, предусматривает применение раствора соляной кислоты в травильных ваннах, что приводит к появлению паров хлороводорода в атмосфере кровельных покрытий. Важнейшей коррозионно-агрессивной примесью в атмосфере листопрокатных цехов является сернистый газ. Проведенные замеры воздушной среды травильного отделения листопрокатного производства установили изменения концентрации агрессивных ионов в различных местах территории цеха (см. таблицу 1). При этом колебания концентрации хлоридов происходят в пределах от 0,04 до 11,7 мг/м3, а содержание иона SО2 равным 0,08 мг/м3.

Таблица 1. Результаты анализа воздушной среды на территории листопрокатного производства (ЛПП ОАО «НЛМК»)

| № п/п | Наименование производства | Ось | Пролет | НС1, мг/м3 | SО2, мг/м3 | Примечание |

| 1 | Склад горячекатаных травленых рулонов | 66 | М-Н | 0,61 | <0,08 | |

| 2 | Склад холоднокатаных рулонов | 48 | И-К | 0,38 | <0,08 | |

| 3 | Агрегат продольной резки | 51 | Г-Д | 0,14 | <0,08 | |

| 4 | Агрегат продольной резки | 21 | Б-В | 0,04 | <0,08 | |

| 5 | Непрерывно- травильный агрегат (вход) | М-Н | 11,7 | <0,08 | ||

| 6 | Непрерывно- травильный агрегат (выход) | М-Н | 0,68 | <0,08 | замеры внизу | |

| 7 | Склад рулонов | 0,17 |

Обследования образцов бетона, размещенных на объектах листопрокатного производства при приведенной в таблице 1 концентрации агрессивной среды приведены в таблице 2.

Таблица.2. Глубина разрушения образцов бетона за 360 суток

| № п/п | Наименование объекта | Концентрация НС1, мг/м3 | Концентрация SО2, мг/м3 | Глубина разрушения, мм |

| 1 | Непрерывно- травильный агрегат (вход) | 11,7 | 0,04 | 1,11 |

| 2 | Непрерывно- травильный агрегат (выход) | 0,68 | 0,04 | 0,23 |

| 3 | Агрегат продольной резки по оси 51 в пролете «Г-Д» | 0,14 | <0,08 | 0,11 |

| 4 | Агрегат продольной резки по оси 21 в пролете «Б-В» | 0,04 | <0,08 | 0,056 |

На основании таблицы 2 можно вывести скорости разрушения бетона в условиях отделений листопрокатного производства. Скорость разрушения бетона в условиях атмосферы входа в непрерывно-травильный агрегат при концентрации НСl- 11,7 мг/м3 составляет 1,1 мм/год. Данная скорость соответствует сильной агрессии эксплуатационной среды, в которой работают железобетонные плиты кровельных покрытий некоторых объектов листопрокатного производства.

В четвертой главе приведено проектирование составов защитных покрытий кровельных конструкций на основе синтетических смол. Эпоксидные составы были изготовлены на основе смолы ЭД-20, отверждаемой полиэтиленамином. В качестве наполнителя в защитных покрытиях использовали тонкомолотые графит и конвертерный шлак. Для пластификации эпоксидных смол использовали отход коксохимического производства – бензол-толуол-ксилольную фракцию (БТКС).

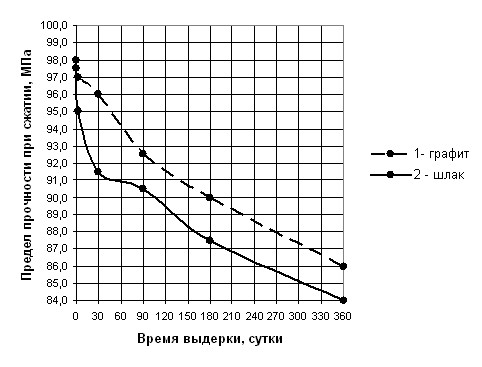

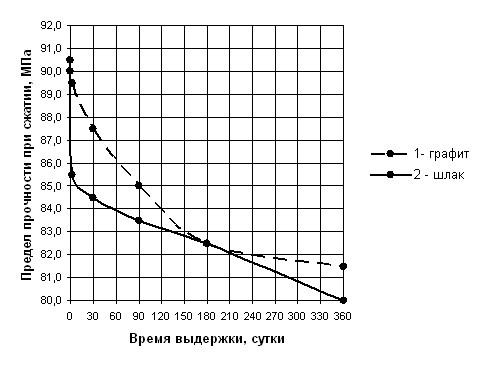

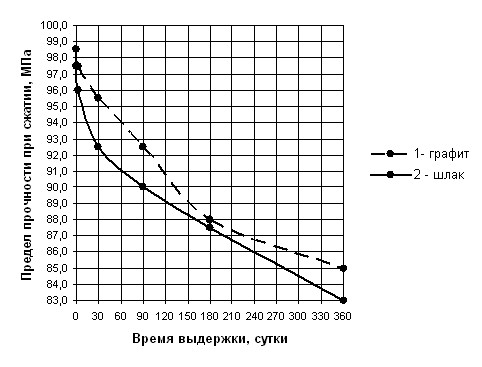

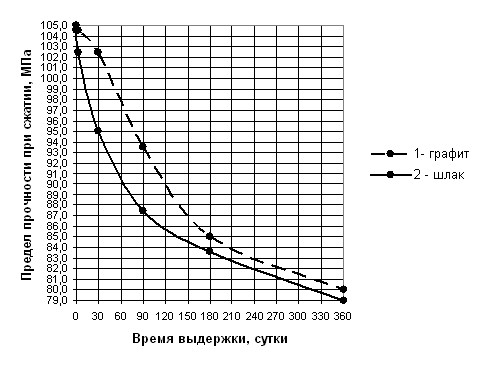

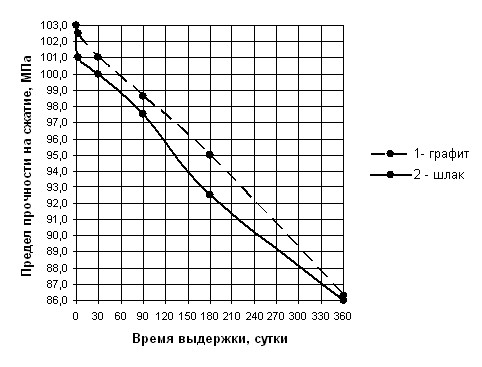

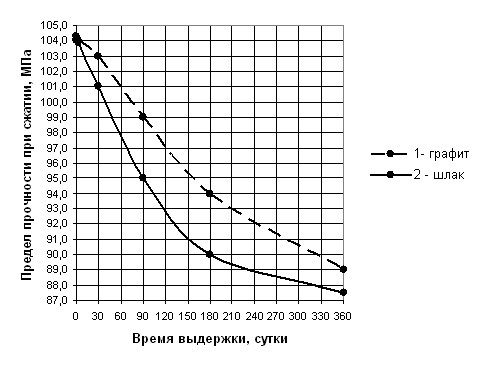

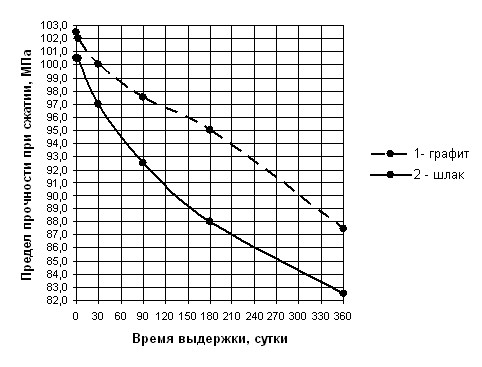

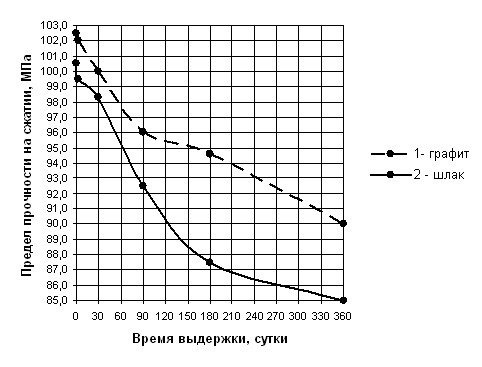

Полученные составы эпоксидных растворов были исследованы в различных средах в течение года. В качестве испытательных сред были выбраны вода, едкий натр 10 и 30%-ной концентрации, серная кислота 10, 30 и 80%-ной концентрации, соляная кислота 30%-ной концентрации. Испытания проводили путем выемки образцов размерами 20 х 20 х 20 мм через определенное время и их испытание на сжатие. Результаты испытаний приведены таблице 3 и на рисунках 1 – 8.

Таблица 3. Изменение предела прочности при сжатии образцов эпоксидных растворов в различных средах: 1 – графит; 2 – шлак

| № п/п | Среда выдержки | Составы | Предел прочности, МПа Время выдержки, сутки | |||||

| 0 | 3 | 30 | 90 | 180 | 360 | |||

| 1 | Вода | 1 | 98,0 | 97,0 | 96,0 | 92,5 | 90,0 | 86,0 |

| 2 | 2 | 97,5 | 95,0 | 91,5 | 90,5 | 87,5 | 84,0 | |

| 3 | Щелочь NaOH 10% | 1 | 90,5 | 89,5 | 87,5 | 85,0 | 82,5 | 81,5 |

| 4 | 2 | 90,0 | 85,5 | 84,5 | 83,5 | 82,5 | 80,0 | |

| 5 | Щелочь NaOH 30% | 1 | 98,5 | 97,5 | 95,5 | 92,5 | 88,0 | 85,0 |

| 6 | 2 | 97,5 | 96,0 | 92,5 | 90,0 | 87,5 | 83,0 | |

| 7 | Кислота серная 10% | 1 | 105,0 | 104,5 | 102,5 | 93,5 | 85,0 | 80,0 |

| 8 | 2 | 104,5 | 102,5 | 95,0 | 87,5 | 83,6 | 79,0 | |

| 9 | Кислота серная 30% | 1 | 103,0 | 102,5 | 101,0 | 98,6 | 95,0 | 86,3 |

| 10 | 2 | 103,0 | 101,0 | 100,0 | 97,5 | 92,5 | 86,0 | |

| 11 | Кислота серная 80% | 1 | 104,3 | 104,0 | 103,0 | 99,0 | 94,0 | 89,0 |

| 12 | 2 | 104,0 | 103,9 | 101,0 | 95,0 | 90,0 | 87,5 | |

| 13 | Кислота соляная 10% | 1 | 102,5 | 102,0 | 100,0 | 97,5 | 95,0 | 87,5 |

| 14 | 2 | 100,5 | 100,5 | 97,0 | 92,5 | 88,0 | 82,5 | |

| 15 | Кислота соляная 30% | 1 | 102,5 | 102,0 | 100,0 | 96,0 | 94,6 | 90,0 |

| 16 | 2 | 100,0 | 99,5 | 98,3 | 92,5 | 87,5 | 85,0 | |

Рисунок 1. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в воде

Рисунок 2. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 10-% растворе NaOH

Рисунок 3. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 30-% растворе NaOH

Рисунок 4. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 10-% растворе серной кислоты

Рисунок 5. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 30-% растворе серной кислоты

Рисунок 6. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 80-% растворе серной кислоты

Рисунок 7. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 10-% растворе соляной кислоты

Рисунок 8. Зависимость предела прочности при сжатии образцов эпоксидного раствора от времени выдержки в 30-% растворе соляной кислоты

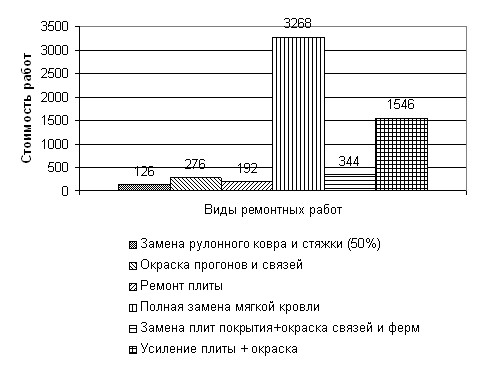

В пятой главе приведена технико-экономическая эффективность результатов исследований. Подсчитано, что стоимость работ по ремонту покрытия при условии замены железобетонной плиты покрытия возрастает по сравнению со стоимостью работ по ремонту рулонной кровли (полный пирог) с 276 руб./м2 до 3268 руб./м2, т.е. в 11,8 раз. Таким образом, своевременные ремонты рулонного ковра и всей мягкой кровли в целом, а также плит покрытия позволяют уменьшить эксплуатационные расходы на содержание покрытия и всего здания в целом. На диаграмме (рисунок 9) приведена стоимость ремонтных работ покрытий из железобетонных плит.

Рисунок 9. Стоимость ремонтных работ покрытий из железобетонных плит (1 м2 )

Основная цель методики прогнозирования межремонтных сроков состоит в следующем. В зависимости от величины износа ремонты, которым подвергаются конструктивные элементы покрытия разделяются на текущий выборочный, текущий комплексный, капитальный выборочный и капитальный комплексный с заменой. Вид ремонта определяется по величине показателя функциональности конструктивного элемента, определяемого по формуле

,

,

где СР:i - стоимость ремонтных работ по восстановлению функции конструктивного элемента, руб.; СВi – первоначальная (восстановительная) стоимость i – го конструктивного элемента (балансовая), руб.

В зависимости от величины показателя функциональности назначается и вид ремонта конструктивного элемента покрытия:

- при Пф 0,8 -текущий выборочный ремонт;

- при 0,6 Пф < 0,8 - текущий комплексный ремонт;

- при 0,4 Пф < 0,6 - капитальный выборочный ремонт;

- при Пф < 0,4 - капитальный комплексный ремонт с заменой).

Основное содержание метода планирования ремонтов элементов покрытия заключается в следующем (рисунок 10). По фактическим данным обследования или теоретическим расчетам (скорости разрушения материала в данных агрессивных условиях производства) определяются (вычисляются) предельные сроки службы всех конструктивных элементов кровельного покрытия (ферма, балки, железобетонные плиты покрытия, профнастил, теплоизоляция, стяжка, гидроизоляционный слой).

Затем устанавливаются основные конструктивные элементы, которые существенно влияют на работу всего кровельного покрытия («пирога»), чаще всего это элемент перекрытия и гидроизоляционный слой. От их физического износа зависит функциональность других элементов, например, теплоизоляции и стяжки (пароизоляции). Из этих выбранных конструктивных элементов главную роль играет элемент покрытия, т.к. разрешение его моментально вызывает остановку производства и относится к аварийным ситуациям.

Далее по результатам обследований определяется физический износ всех конструктивных элементов кровельного покрытия, составляется ведомость дефектов, вычисляются стоимости ремонтных работ, необходимых для устранения этих дефектов и восстановления нарушенных функций данных конструктивных элементов СР:I, а также его восстановительную стоимость СВi.

- По полученным величинам показателя функциональности строится график зависимости показателя функциональности главного конструктивного элемента от времени эксплуатации в данных агрессивных условиях (при отсутствии ремонта) и на его основе строится график зависимости показателя функциональности i – го элемента, например гидроизоляционного слоя, на весь период работы главного конструктивного элемента (железобетонной плиты покрытия). С помощью графика зависимости показателя функциональности гидроизоляционного слоя определяем для него межремонтные сроки, составляем перспективное планирование ремонтов конкретного вида гидроизоляционного слоя и его экономическую эффективность при разных видах материалов гидроизоляционного слоя.

ОСНОВНЫЕ ВЫВОДЫ

- Установлены основные агрессивные и климатические факторы, оказывающие существенное влияние на процесс развития коррозии материалов кровельных покрытий зданий листопрокатного производства. При этом выявлено, что основное влияние на развитие коррозии во времени оказывают относительная влажность воздуха, концентрация хлороводорода и диоксида серы, ориентация конструктивных элементов покрытия и качество антикоррозионной защиты. Температура и относительная влажность воздуха внутри помещений аппроксимируются нормальным законом распределения вероятностей, а концентрации хлороводорода и диоксида серы - логарифмическим нормальным законом. Наибольшие коррозионные повреждения наблюдаются у горизонтально расположенных конструктивных элементов кровельных покрытий, наименьшие – у вертикальных. Существенного влияния на коррозию материалов кровельных покрытий не оказывают следующие факторы: температура воздуха, различия в химическом составе примененных строительных сталей, величины и знак напряжений.

- Распределение скорости коррозии конструктивных элементов кровельных покрытий листопрокатных цехов в значительной степени определяется комплексным влиянием коррозионно-агрессивных компонентов атмосферы и технологическими факторами (температура, влажность, кислотность). В связи с этим они имеют различные межремонтные сроки службы. Для обеспечения нормального функционирования конструктивного элемента установлена оптимальная надежность его работы с наименьшей вероятностью потери работоспособности. Принцип равной долговечности конструктивных элементов кровельных покрытий взят за основу при разработке метода определения межремонтных сроков службы с учетом как технических, так и экономических соображений. Коррозионные испытания, осуществляемые в лабораторных условиях, позволяют лишь с определенной долей вероятности прогнозировать скорость развития процесса коррозии материала. Наиболее точными являются натурные стендовые испытания, размещенные непосредственно в цехе, с продолжительностью более 80 суток, которая позволяет экстраполировать наблюдаемую скорость коррозии материала на более длительные сроки и устанавливать предельные сроки службы конструктивных элементов кровельных покрытий.

- Разработаны новые составы защитных покрытий кровельных конструкций зданий листопрокатного производства, эффективно работающие в условиях химической агрессии воды, соляной и серной кислот 10-, 30- и 80%-ной концентрации, щелочей 10- и 30%- ной концентрации. При этом коэффициент химической стойкости составил для воды – 0,86 – 0,88; для щелочей – 0,84 – 0.90 и для кислот – 0,75 – 0,88.

- Установлено, что конструктивные элементы кровельных покрытий зданий имеют различные сроки службы, которые можно прогнозировать по результатам проведенных фактических обследований. Наименьший срок службы у гидроизоляционных слоев – от 3-х до 10 лет, наибольший – у металлических и бетонных конструкций – от 30 до 60 лет. Прогнозирование сроков службы конструктивных элементов с достаточной точностью можно производить по скорости коррозии материалов в данной производственной среде. Так скорость коррозии бетона в непрерывно-травильном агрегате составляет 1,1 мм/год, а металла – 1,0 мм/год.

- Предложен новый технико-экономический фактор – показатель функциональности конструктивного элемента кровельного покрытия

, позволяющий устанавливать вид и очередность требуемого ремонта, а также его экономическую эффективность. С помощью показателя функциональности гидроизоляционного слоя можно определять межремонтные сроки и составлять перспективное планирование ремонтов конкретных видов гидроизоляционных слоев кровельных покрытий в условиях листопрокатного производства.

, позволяющий устанавливать вид и очередность требуемого ремонта, а также его экономическую эффективность. С помощью показателя функциональности гидроизоляционного слоя можно определять межремонтные сроки и составлять перспективное планирование ремонтов конкретных видов гидроизоляционных слоев кровельных покрытий в условиях листопрокатного производства. - Разработана и научно обоснована методика определения межремонтных сроков службы конструктивных элементов кровельного покрытия, заключающаяся в установлении их предельных сроков службы, физических износов, стоимости ремонтных работ по устранению физического износа и восстановлению нарушенных функций данных конструктивных элементов, а также восстановительной (первоначальной) стоимости самого конструктивного элемента. Затем устанавливается главный конструктивный элемент кровельного покрытия и на его графике зависимости показателя функциональности от времени эксплуатации сроятся графики зависимости показателей функциональности других конструктивных элементов с меньшими значениями предельных сроков эксплуатации и устанавливаются межремонтные сроки службы

Публикации в ведущих рецензируемых научных журналах и изданиях:

Структурообразование защитных полимерных покрытий/И. В. Папин [и др.] //Вестн. ВолГАСУ. Сер.: Стр-во и архитектура. 2011. Вып. 22 (41). С. 69-72

Публикации в других изданиях:

1. Стеновые изделия для объектов автодорожного комплекса на основе местных отходов/И. В. Папин [и др.]//Научно-технические достижения в области дорожного строительства, реконструкции, содержания автодорог и искусственных сооружений: тезисы докладов науч.-практ. конф. Липецк, 1995. С. 13 – 15.

2. Папин И.В. Защита технологического оборудования полимерными составами: сб. тезисов докладов Всероссийской науч.-техн. конф., посвященной 40-летию Липецкого государственного технического университета. Липецк, 1996. С. 160 – 161.

3. Папин И.В., Корнеев А.Д., Важинский М.В. Антикоррозионная защита полимерными композитами//Ресурсо- и энергосберегающие технологии в производстве строительных материалов: материалы междунар. науч.-техн. конф. Новосибирск: НГАСА, 1997. С. 59 – 60.

4. Санитарно-экологические особенности устройства защитных покрытий травильного отделения листопрокатного производства ОАО «НЛМК» /И. В. Папин [и др.]//Молодежь и наука на рубеже ХХI века. Часть вторая (техническое направление): сб. докладов обл. науч. конф. Липецк, 1997. С. 26 – 28.

5. Папин И.В., Корнеев А.Д. Разработка и оптимизация эпоксидных композиций// Современное строительство: материалы междунар. науч.- практ. конф. Пенза, 1998. С. 151 – 152.

6. Папин И.В., Корнеев А.Д. Оценка эксплуатационной среды зданий листопрокатного производства// Социально-экономические и технологические проблемы развития строительного комплекса и ЖКХ региона: материалы Всероссийской науч.-техн. конф. 24-25 ноября 2006 г., г. Волгоград - г. Михайловка Волгоградской обл.: в 3-х частях/ВолгГАСУ, 2006 г. Ч. 1. С. 61-64.

7. Папин И.В., Корнеев А.Д. Математическая модель скорости коррозии строительных материалов на объектах металлургического производства// Социально-экономические и технологические проблемы развития строительного комплекса и ЖКХ региона: материалы Всероссийской науч.-техн. конф. 24-25 ноября 2006 г., г. Волгоград - г. Михайловка Волгоградской обл.: в 3-х ч./ВолгГАСУ, 2006 г. Ч. 1. С. 64 – 68.

8. Технологические и экономические аспекты эксплуатации зданий и сооружений/И. В. Папин [и др.]// Эффективные конструкции, материалы и технологии в строительстве и архитектуре: сб. ст. науч.-практ. конф., посвященной 50-летию Липецкого государственного технического университета. Липецк: ЛГТУ, 2006. С. 61-63

9. Защитные мастики на основе эпоксидных смол и теплофизические свойства/И. В. Папин [и др.]//Материаловедение и ТКМ – важнейшие составляющие компетенции современного инженера. Проблемы качества технологической подготовки: сб. ст. Всероссийского Совещания зав. каф-ми материаловедения и технологии конструкционных материалов. Волгоград: ВолгГАСУ; Волжский ВИСТех (филиал) ВолгГАСУ, 2007. С. 201 – 202.

10. Прогнозирование межремонтных сроков службы кровельной теплоизоляции в условиях листопрокатного производства/И. В. Папин [и др.]//Строительные материалы, оборудование, технологии ХХI века. Кровельные и изоляционные материалы. 2007. № 3. С. 56-57.

11. Герметизация протечек в стенах монолитных железобетонных пожарных резервуаров полимерными материалами/ И. В. Папин [и др.]// Эффективные конструкции, материалы и технологии в строительстве и архитектуре: сб. статей междунар. конф. - Липецк: ЛГТУ, 2009. С. 186-187.

12. Папин И.В. Долговечность кровельных теплоизоляционных материалов в агрессивных условиях травильного отделения листопрокатного производства//Социально-экономические и технологические проблемы развития строительного комплекса региона. Наука. Практика. Образование.: сб. ст. IV Российской науч.-техн. конф. с междунар. участием. Волгоград – Михайловка, 17-18 мая 2011 г. С. 187-188.

13. Папин И.В., Корнеев А.Д., Клышников А.А. Установление начальной скорости коррозии бетона и его долговечности в агрессивных условиях металлургического производства//Социально-экономические и технологические проблемы развития строительного комплекса региона. Наука. Практика. Образование.: сб. ст. IV Российской науч.-техн. конф. с междунар. участием. Волгоград – Михайловка, 17-18 мая 2011 г. С. 188 - 190.

Папин Игорь Васильевич

ЗАЩИТА КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ ПОКРЫТИЙ ЗДАНИЙ ЛИСТОПРОКАТНОГО ПРОИЗВОДСТВА И УСТАНОВЛЕНИЕ ИХ МЕЖРЕМОНТНЫХ СРОКОВ СЛУЖБЫ

Автореферат

на соискание ученой степени кандидата технических наук

Подписано в печать 23.12.2011 г. Формат 60х84 1/16. Бумага офсетная.

Ризография. Объем 1,4 п.л. Тираж 120 экз. Заказ № 43

Полиграфическое подразделение Издательства

Липецкого государственного технического университета.

398600.Липецк, ул. Московская, 30.