Структура и свойства модифицированных безобжиговых глиносодержащих материалов и композитов на их основе

На правах рукописи

МУХАМБЕТКАЛИЕВ Кайрат Куаншкалиевич

СТРУКТУРА И СВОЙСТВА МОДИФИЦИРОВАННЫХ БЕЗОБЖИГОВЫХ ГЛИНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПОЗИТОВ НА ИХ ОСНОВЕ

Специальность 05.23.05 - Строительные материалы и изделия

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Волгоград - 2011

Работа выполнена в государственном образовательном учреждении

высшего профессионального образования

«Cаратовский государственный технический университет»

| Научный руководитель: | доктор технических наук, профессор Иващенко Юрий Григорьевич |

| Официальные оппоненты: | доктор технических наук, профессор Ерофеев Владимир Трофимович ГОУ ВПО «Мордовский государственный университет им. Н.П.Огарева» (г. Саранск) |

| кандидат технических наук, доцент Пушкарская Ольга Юрьевна ФГОУ ВПО Волжский институт строительства и технологий при Волгоградском государственном архитектурно-строительном университете» (г. Волжский) | |

| Ведущая организация: | ГОУ ВПО «Самарский государственный архитектурно-строительный университет» (г. Самара) |

Защита состоится 20 апреля 2011 г. в 10 часов в ауд. Б-203 на заседании диссертационного совета Д. 212.026.04 при ГОУ ВПО «Волгоградский государственный архитектурно-строительный университет» по адресу: 400074, г. Волгоград, ул. Академическая, 1.

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Волгоградский государственный архитектурно-строительный университет»

Автореферат разослан 17 марта 2011 г.

Ученый секретарь

диссертационного совета Акчурин Т.К.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Строительная отрасль успешно развивается в условиях повышения качества, расширения номенклатуры и снижения стоимости строительных материалов и изделий, при комплексном использовании материалов из местного сырья и отходов.

К числу важнейших направлений инвестиционных процессов в России относится развитие жилищного строительства, о чем свидетельствуют федеральная целевая программа «Жилище» на 2002-2010 годы. Для развития жилищного строительства необходимо обеспечить модернизацию и обновление оборудования, повышение эффективности технологий строительства и производства строительных материалов. Реализация этих программ в значительной мере основана на использовании средств граждан. Для создания условий экономической доступности жилья для граждан предусмотрены правовые, финансовые и организационно-технические мероприятия. Так, согласно приказа Министерства регионального развития Российской Федерации от 30 сентября 2010г. №438 определена среднерыночная стоимость 1 м2 общей площади по субъектам Российской Федерации (на 4 квартал 2010г. - 23 250 руб. для Саратовской области и 29 900 руб. для Волгоградской области).

Указом Президента Республики Казахстан Н. А. Назарбаева от 20.08.2007г. №383 в рамках Государственной программы жилищного строительства утверждена стоимость 1 м2 общей площади по республике в сумме не более 56 515 тенге (порядка 12 000 руб.). Данные показатели могут быть достигнуты только при существенном снижении цен на материалы, изделия и готовую строительную продукцию.

Зарубежный опыт показывает целесообразность использования в малоэтажном строительстве возведения зданий с применением эффективных материалов и изделий из местных сырьевых ресурсов. Технология производства, при этом, отличается меньшей энергоемкостью, небольшим расходом вяжущего, широкой сырьевой базой и более простой технологией изготовления с конкурентоспособными показателями.

В работе использован принцип направленного регулирования свойств глины с целью обеспечения оптимальных условий для направленного формирования структуры композита, путем введения в систему добавки портландцемента. Однако, количество добавки цемента, ее целесообразность и эффективность зависит от минералогического состава глинистого сырья, поэтому проблема модификации глин в настоящее время остается актуальной. Среди многочисленных способов модификации свойств исследуемой системы наибольшее распространение получили физические, химические и комбинированные методы воздействия, однако отсутствие достаточной информации о их разработанности предопределяет необходимость проведения исследований в этой области. На основании вышеизложенного, автором были сформулированы цели и задачи исследования.

Цель и задачи исследования. Целью настоящих исследований является обоснование способов получения безобжиговых материалов на основе глиноцементных композиций модифицированных продуктами электрохимически активированных (ЭХА) водно-солевых растворов в комплексе с ацетоноформальдегидными смолами (АЦФ).

Для достижения поставленной цели решали следующие задачи: проведение анализа существующих безобжиговых технологий и различных физико-химических методов модификации глиносодержащих композиций; изучение закономерностей структурообразования глиноцементных составов; определение роли структурообразующих факторов (глиноцементное соотношение, вид и количество добавки), влияющих на формирование структуры глиноцементных систем и материалов на их основе; разработка составов глиноцементных композитов, рекомендованных к производству и апробирование результатов исследования в производственных условиях.

Научная новизна работы:

Научная новизна диссертационной работы заключается в следующем:

- обоснована возможность интенсификации процессов гидратации и твердения цементной компоненты в глиносодержащем композите;

- определены механизмы модифицирующего воздействия продуктов ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ на поверхность частиц глины, определяемые изменением внутренних сил дисперсной системы за счет Na+ катионного обмена, приводящее к самодиспергированию глинистых минералов, увеличению межпакетного пространства c интеркаляцией молекул АЦФ в структуру слоистого силиката;

- установлены особенности процессов твердения безобжиговой модифицированной глиноцементной композиции;

- определена закономерность технологического процесса получения глиноцементной композиции модифицированной продуктами ЭХА водно-солевых растворов в комплексе с добавкой АЦФ.

Основные положения выносимые на защиту:

- разработанные составы безобжиговых глиноцементных материалов, модифицированных продуктами ЭХА водно-солевых растворов в комплексе с добавкой АЦФ;

- механизмы модифицирующего воздействия продуктов ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ на поверхность частиц глины;

- экспериментально установленные зависимости, связывающие свойства компонентов безобжиговых глиноцементных материалов и влияния модифицирующих добавок, между свойствами и соотношением компонентов, их технологическими характеристиками;

- результаты промышленных испытаний опытной партии безобжигового глиносодержащего кирпича в заводских условиях.

Практическая значимость. Практическая значимость диссертационной работы направлена на развитие энерго- и ресурсосберегающих технологий безобжиговых глиносодержащих стеновых материалов и определяется возможностями:

- расширения области знаний по регулированию свойств глиносодержащих материалов и композитов на их основе;

- определения оптимальных технологических составов и параметров изготовления безобжиговых глиноцементных композиций модифицированных продуктами ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ для рекомендации к заводскому способу производства;

- разработки новых составов на основе безобжиговых модифицированных глиноцементных композитах (подана заявка на патент № 2010114995 с приоритетом от 20.05.2010).

Реализация работы. Результаты диссертационной работы подтверждены промышленными испытаниями и использованы при выпуске опытной партии модифицированного продуктами ЭХА обработки водно-солевых растворов безобжигового глиноцементного кирпича в комплексе с добавкой АЦФ в заводских условиях (АО «Западно-Казахстанская корпорация строительных материалов» г.Уральск, Республика Казахстан).

Апробация работы. Апробация работы осуществлена на 4 конференциях и 1 симпозиуме: «Актуальные вопросы строительства» ( Саранск, 2007), «Прогрессивные материалы и технологии в строительстве» (г.Новосибирск, 2008), «Экономическое, социальное и культурное развитие Западного Казахстана...», (г.Уральск Республика Казахстан, 2008), «Инновации и актуальные проблемы техники и технологий», (Саратов, 2009), «Социально-экономические проблемы жилищного строительства и пути их решения в период выхода из кризиса» (Саратов, 2010).

Публикации. По теме диссертации имеется 9 публикаций, в том числе 2 из них в журналах рекомендованном ВАК РФ.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав, основных выводов, списка литературы и приложения. Диссертация изложена на 141 странице машинописного текста, содержит 26 рисунков, 49 таблиц и списка литературы из 147 наименований.

КРАТКОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ

В первой главе рассмотрены теоретические предпосылки развития технологии безобжиговых глиносодержащих вяжущих и композитов на их основе. Выполнен обзор отечественного и зарубежного опыта строительства с использованием безобжиговых глиносодержащих материалов и изделий, показана целесообразность их применения, а также систематизированы факторы, влияющие на конечные свойства материала. Показано конкурентоспособность безобжиговых глиносодержащих композитов по отношению к традиционными материалами. Проанализированы свойства воды и водных растворов, их роль в структурообразовании минерально-вяжущих систем.

Анализ различных способов модифицирования свойств минерально-вяжущих систем выявил эффективные методы воздействия: механические, физические, химические и комбинированные. Самые доступные и технологичные из них - это ЭХА обработка водно-солевыми растворами и модификация высокомолекулярными соединениями.

Литературный обзор показывает, что прочная структура глиноцементного композита достигается за счет увеличения числа фазовых контактов (при химическом, температурном и барометрическом методах воздействия). На основании вышеизложенного были сформулированы цели и задачи, решение которых кратко изложено в данном автореферате.

Во второй главе для решения поставленных задач настоящей работы, осуществлен обоснованный выбор объектов и методов исследования, приведены характеристики использованных в работе материалов и описаны методики их экспериментального исследования.

В экспериментах использовали следующие материалы: глинистое сырье Елшанского месторождения Саратовской области (минералогический состав в %: монтмориллонит - 25, хлорит - 15, каолин- 10, гидрослюда- 10, кварц- 29, кальцит - 7, полевой шпат – 2, прочие минералы – 2.); водопроводную воду, удовлетворяющую требованиям ГОСТ 2874-82 и ГОСТ 10178-80; продукты ЭХА обработки водно-солевых растворов хлорида натрия (пищевая соль, ГОСТ 13830-84) с минерализацией 5 г/л, полученные на установке СТЭЛ-4Н - анолит ( рН = 4-5, ОВП = +800…+1200 мВ, х.с.э.) и католит (рН = 12, ОВП = -700…-820 мВ, х.с.э.); портландцемент М400 Д0 производства ОАО «Вольскцемент», удовлетворяющий требованиям ГОСТ 10178-62; кварцевый песок, Мк=1,5; отходы от вторичной обработки древесины (опилки, крупностью 1-2 мм) хвойных и лиственных пород. ацетоноформальдегидную смолу (АЦФ – 3М ТУ 6-05-221-122-78) с концентраций активного вещества не менее 90% с плотностью 1,12 г/см3; гипохлорит натрия марки А (ГХН), удовлетворяющий требованиям ГОСТ 11086-76 и ТУ 6-01-29-93. Глинистое сырье, цемент и кварцевый песок по значениям эффективной удельной активности (Аэфф) природных радионуклидов не превышают установленным в требованиях СП 2.6.1.758-99 и ГОСТ 30108-94 предельным значениям.

Достоверность полученных в работе результатов основывается на высокой воспроизводимости результатов экспериментов в пределах заданной точности, использовании стандартных методик (определение рН-показателей, адсорбционных свойств, реологических характеристик, физико-механических свойств и др.) и современных физико-химических методов исследования и аппаратуры: (ИК- спектрофотометр "SPEKORD", дифрактометр ДРОН-3 и дериватограф «Paulik»), при взаимном согласовании полученных данных.

Третья глава посвящена исследованию процессов структурообразования глины и цемента, модифицированных продуктами ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ. Экспериментальные данные определения функциональных свойств глиносодержащих систем взаимодополняют данные РФА, ДТА анализов и ИК-спектроскопии. Глина и цемент проявляют высокую физико-химическую активность в отношении органических добавок и минеральных солей, выражающаяся в высокой адсорбционной активности и чувствительности гидратационных процессов, поэтому исследования структурообразования глины изучали отдельно от цемента.

На начальном этапе исследования определяли роль влияния продуктов ЭХА обработки водно-солевых растворов и АЦФ на изменение значения рН-показателя суспензий из глинистого и глиноцементного сырья (Г:Ц=90:10 по массе) потенциометрическим методом. Установлено, что продукты ЭХА водно-солевых растворов изменяют значения рН-показателей во всех случаях, причем наибольшие изменения наблюдаются у суспензий, затворенных католитом: в глинистых суспензиях значения рН-показателя увеличены на 30%, а в глиноцементных на 2,5%.

Для глинистых суспензий затворенных анолитом характерно снижение значений рН-показателей на 16%, а для глиноцементных – на 5,24%. Добавка АЦФ во всех случаях снижает значения рН-показателей глинистых и глиноцементных суспензий. В случае затворения глинистых суспензий католитом с добавкой АЦФ наблюдается прирост значения рН-показателя на 15%.

На основание вышеизложенного, можно сделать вывод, что продуктами ЭХА обработки водно-солевых растворов можно направлено воздействовать на активные центры поверхности частиц. Механизмы модифицирующего воздействия продуктов ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ на поверхность частиц глины, определяются изменением внутренних сил дисперсной системы за счет Na+ катионного обмена, приводящее к самодиспергированию глинистых минералов, увеличению межпакетного пространства c интеркаляцией молекул АЦФ в структуру слоистого силиката. Растворы католита диспергируют глинистые частицы, выражающиеся в повышении значений рН среды.

| Коэффициент пропускания, % |  |

| Волновое число, см-1 | |

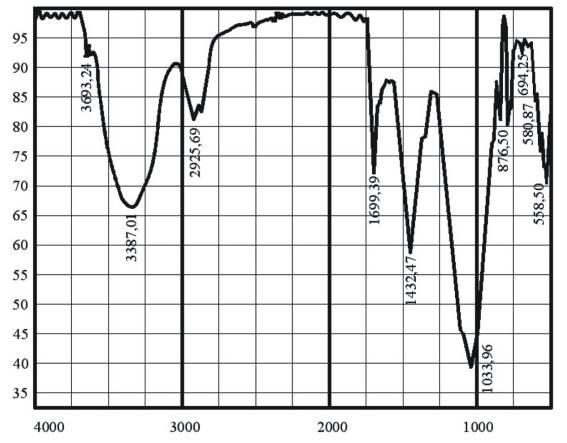

| Рис.1. Инфракрасный спектр смеси «Глина-АЦФ», (при соотношении 3:1 по массе) | |

Снижение рН-показателя дисперсной системы от действия раствора анолита и от введения 3% добавки по массе АЦФ связано, по-видимому, с адсорбционными свойствами глинистых частиц. Адсорбция АЦФ на поверхности глинистых частиц определяется соответствием характеров функциональных групп адсорбата и адсорбента. Глинистые минералы, как адсорбент, отличаются обилием поверхностных силанольных групп, способных участвовать в донорно-акцепторных взаимодействиях с метилольными группами АЦФ по типу водородной связи, что подтверждается данными ИК-спектроскопии в области 2975 см-1 (рис. 1).

Экспериментально определена степень влияния продуктов ЭХА водно-солевых растворов на основные свойства глиноцементного сырья по методикам ГОСТ 21216-81: меняется число пластичности и формовочная влажность, прочностные показатели (таблица 1).

Таблица 1.

Свойства глиняных образцов

| № | Жидкость затворения | Число пластичности | Формовочная влажность, % | Прочность при изгибе, МПа, в возрасте, сут | |

| 3 | 14 | ||||

| 1 | Неактивированная водопроводная вода | 13 | 29 | 2,52 | 2,47 |

| 2 | Анолит | 15 | 27 | 2,87 | 2,81 |

| 3 | Католит | 16 | 28 | 3,64 | 3,7 |

| Коэффициент пропускания, % |  |

| Волновое число, см-1 | |

| Рис.2. Инфракрасный спектр образца глины | |

Методом титрования, по ГОСТ 21283-93, установлено снижение показателей адсорбции и емкости катионного обмена глинистого сырья при их модификации АЦФ. Отмечается, что АЦФ адсорбируется на поверхности глинистых частиц и участвуют в обменных реакциях. Далее адсорбционные процессы АЦФ на поверхности глинистых частиц изучались по результатам данных ДТА, РФА анализов и ИК-спектроскопии (рис.1, 2).

| |

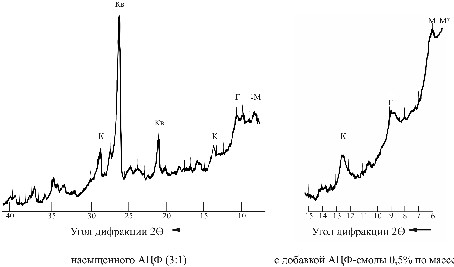

| а) насыщенного АЦФ (соотношение 1:3 по массе) | б) с добавкой АЦФ (0,5% по массе) |

| Рис. 3. Дифрактограмма образца глины | |

Данные РФА свидетельствуют о фазовом разделении АЦФ на поверхности глинистых частиц (рис.3): легкие фракции полимера поглощаются монтмориллонитом, а тяжелые фракции полимеризуются на поверхности глинистых частиц. Характер кривых ДТА (рис.4), ИК-спектров дополняет данные РФА и указывает на формирование в глине органоминеральных комплексов.

| Потеря массы, % | |

| Температура, 0С | ||

| Рис.4. Сравнительная характеристика ДТА в системе «Глина-АЦФ» (при соотношении 3:1): 1.- Глина; 2- Глина + АЦФ; 3 – АЦФ | ||

Кроме этого, при добавке в глину АЦФ ИК-спектры демонстрируют снижение интенсивностей полос поглощения в области 3000-3700см-1, что характеризуется изменением кристаллизационной воды в межслоевом пространстве силикатного пакета глинистых минералов. Отмечаем, что в модифицированных образцах глин увеличивается число пластичности (табл.2). Этот факт необходимо использовать при формировании структуры и свойств глинокомпозита в изделиях при заводских условиях производства. Результаты исследований по оценке свойств глиноцементных образцов представлены в таблице 3.

Таблица 2.

Пластические свойства модифицированных АЦФ-смолой глин

| Добавка АЦФ, % от массы | Влажность на границе текучести | Влажность на границе раскатывания | Число пластичности | ||||||

| mвлаж с бюкс., г | mсух с бюкс., г | mсух, г | Влажн. W, % | mвлаж с бюкс., г | mсух с бюкс., г | mсух, г | Влажн. W, % | ||

| без добавки (контр.) | 30,8 | 28,5 | 10,0 | 23,0 | 29,1 | 27,7 | 8,5 | 16,5 | 12,6 |

| 29,0 | 26,5 | 7,7 | 32,5 | ||||||

| 29,1 | 26,6 | 7,9 | 31,6 | ||||||

| 0,5 | 29,5 | 26,5 | 7,9 | 38,0 | 28,6 | 26,9 | 8,3 | 20,5 | 17,1 |

| 32,1 | 28,5 | 9,7 | 37,1 | ||||||

| 30,9 | 27,5 | 9,0 | 37,8 | ||||||

| 1,0 | 18,7 | 17,0 | 3,7 | 45,9 | 28,6 | 27,1 | 8,5 | 17,6 | 23,1 |

| 29,0 | 26,2 | 7,4 | 37,8 | ||||||

| 27,1 | 24,8 | 6,0 | 38,3 | ||||||

Таким образом, вышеуказанные данные позволяют рассматривать АЦФ-смолу как комплексный органомодификатор глиноцементных систем, позволяющий направленно регулировать функциональные свойства безобжиговых глиносодержащих материалов.

Таблица 3.

| Добавка АЦФ, % | Состав Г:Ц, % | Давление прессования, МПа | Свойства образцов в зависимости от продолжительности выдержки в воздушно-влажных условиях | Коэф. водостойк., Кв | |||||

| Через 1 час после формования | Через 1 сутки | Через 3 суток | |||||||

| Rсж, МПа | 0, г/см3 | 0, г/см3 | Rсж, МПа | 0, г/см3 | Rсж, МПа | ||||

| - (контр.) | 90:10 | 5 | 0,8 | 1,6 | 1,61 | 1,9 | 1,62 | 3,5 | 0, 4 |

| 10 | 1,2 | 1,85 | 1,83 | 2,3 | 1,88 | 4,7 | 0,5 | ||

| 15 | 1,9 | 2,05 | 2,01 | 2,8 | 2,06 | 6,2 | 0,55 | ||

| 0,5 | 90:10 | 5 | 0,9 | 1,7 | 1,62 | 1,9 | 1,62 | 4,5 | 0,45 |

| 10 | 1,35 | 1,72 | 1,88 | 2,60 | 1,62 | 5,72 | 0,6 | ||

| 15 | 2,9 | 1,9 | 2,1 | 4,20 | 1,9 | 8,2 | 0,65 | ||

Свойства глиноцементных образцов

Направленное изменение свойств жидкости затворения при ЭХА обработке оказывает, также, влияние и на этапы твердения цементного камня. Кинетические кривые пластической прочности цементных паст имеют экспоненциальный характер в заданном интервале времени, а скорость процесса структурообразования возрастает в ряду: неактивированная водопроводная вода – анолит – католит (рис.5).

| Пластическая прочность, МПа |  |

| Рис. 5. Характеристика влияния продуктов ЭХА на пластическую прочность цементного теста: 1 – неактивированная водопроводная вода (контроль), В/Ц =0,32; 2- анолит, В/Ц =0,3; 3- католит, В/Ц =0,29; 4- католит + 0,5% АЦФ, В/Ц =0,29 | |

Таблица 4.

Сравнительные свойства модифицированного цементных паст

| № | Исследуемые показатели | Вода, контр. | ЭХА водно-солевые растворы | |||

| Анолит | Католит | Анолит + 0,5% АЦФ по массе | Католит + 0,5% АЦФ по массе | |||

| 1 | Нормальная густота цементного теста, % | 0,32 | 0,3 | 0,29 | 0,3 | 0,29 |

| 2 | Сроки схватывания, мин Начало Конец | 156 306 | 105 321 | 127 280 | 115 305 | 110 260 |

| 3 | Интервал схватывания, мин | 150 | 216 | 153 | 190 | 150 |

| 4 | Относительный интервал схватывания, в долях | 0.49 | 0.67 | 0.54 | 0.62 | 0.58 |

| 5 | Прочность при сжатии цементных паст на 28 сутки, МПа | 74,1 | 83,5 | 85,25 | 86,2 | 88,7 |

| 6 | Равномерность изменения объема | Равномерно | Равномерно | Равномерно | Равномерно | Равномерно |

| 7 | Прочность при сжатии цементно-песчаных образцов-балочек (Ц:П=1:3) на 28 сутки, МПа | 36,5 | 40,1 | 42,2 | 42,1 | 44,7 |

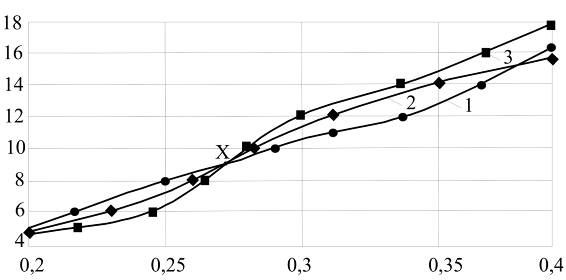

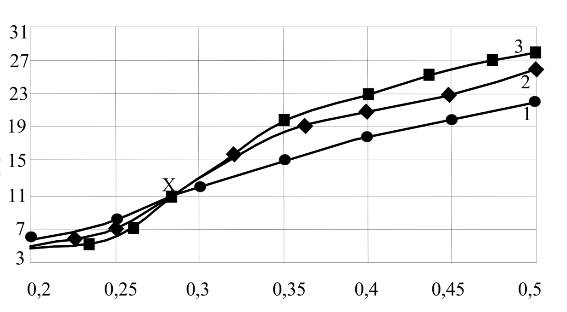

Установлено изменение сроков схватывания цементного теста, особенно при затворении католитом. Необходимо отметить, что по сравнению с контрольными образцами схватывание цементного теста с добавкой 0,5% по массе АЦФ завершается быстрее, что указывает на увеличение скорости процессов формирования цементного камня (табл.4). Продукты ЭХА водных растворов оказывают, также, влияние на растекаемость цементного теста. Наибольшее влияние на растекаемость оказывает раствор католита совместно с добавкой АЦФ (рис.6-7). При В/Ц=0,35 растекаемость цементного теста на растворе анолита повышается на 7,7 %, на католите – на 15,4%. При значениях В/Ц=0,45 прирост растекаемости цементного теста составил 27,3% на католите, 18,2% на анолите.

| Диаметр расплыва, см |  |

| Водоцементное отношение, В/Ц | |

| Рис.5. Влияние продуктов ЭХА водно-солевых растворов на растекаемость цементного теста: 1- неактивированная водопроводная вода; 2- анолит; 3- католит | |

Увеличение растекаемости цементного теста связано с поляризацией диполей воды в электрическом поле. Ориентированные к поверхности цементных частиц молекулы воды образуют сольватные оболочки и создают плоскости скольжения в местах более слабых водородных связей, что приводит к дефлокуляции образований. Этот способствует разъединению сольватных оболочек частиц цемента и разжижению системы.

Исследование гидратационных процессов при затворении продуктами ЭХА водно-солевых растворов методом РФА демонстрирует: уменьшение количества цементного геля в интервале углов 2=26-38 град.; появление на дифрактограмме в присутствие католита аморфного гало в интервале углов 2=21-26 град., также отмечается увеличение общего содержания гелевой фазы в 4 раза, прирост механической прочности образцов (меняется содержание портландита, эттрингита и других кристаллических фаз); увеличение содержания кристаллических фаз (Са3Si2O7*3H2O, тоберморита и Са4Al6O13*3H2O) у образцов цементного камня модифицированных АЦФ (табл.5).

| Диаметр расплыва, см |  |

| Водоцементное отношение, В/Ц | |

| Рис.6. Влияние продуктов ЭХА водно-солевых растворов с добавкой 0,5% АЦФ на растекаемость цементного теста: 1- неактивированная водопроводная вода; 2- анолит; 3- католит | |

Таблица 5.

Относительные интенсивности рефлексов цементных образцов

| Вид жидкости затворения/ В/Ц | Относительные интенсивности рефлексов J/ Jст | ||||||||||

| Ca2SiO4*3H2O (30,2 град) | Са3Si2O7*3H2O (25,7град) | Са4Al6O13*3H2O (24,7 град) | Тоберморит [10-374], (24,5 грда) | Портландит, (18,2 град) | -белит (16 град) | САН10 (12,4 град) | Эттрингит (9,1град) | Аморфное гало, мм2 (26-38 град) | Аморфное гало, мм2 (21-26 град) | Ca2SiO4*H2O (20,9 град) | |

| Неактив. водопров. вода/0,3 (контроль) | 0,33 | - | - | - | 0,62 | 0,20 | 0,41 | 0,20 | 10,20 | - | - |

| Анолит/0,3 | 0,12 | 0,20 | 0,24 | - | 0,44 | 0,24 | - | 0,32 | 7,00 | - | 0,16 |

| Католит/0,3 | 0,40 | 0,11 | - | - | 0,96 | 0,37 | 0,55 | 0,15 | 6,48 | 37,03 | - |

| Неактив. водный р-р NaClO (5%)/0,3 | 0,20 | 0,26 | 0,20 | 0,23 | 1,16 | 0,30 | 0,33 | 0,36 | 9,33 | 20,00 | 0,40 |

Продукты ЭХА водно-солевых растворов в качестве одного из компонентов содержат гипохлорит натрия (NaClO), в частности в католите. В целях сравнения был исследован образец, затворенный эквимолярным раствором гипохлорита натрия. Сравнительный анализ рентгенограмм показывает схожие элементы дифракционной картины, что и при затворении католитом: в присутствие гипохлорита натрия также образуется второе гало в области 2=21-26 град. с тем же соотношением интенсивностей, увеличивается содержание кристаллических фаз.

Таким образом, влияние раствора католита на процессы гидратации цемента можно рассматривать как влияние комплекса факторов, одним из которых является присутствующий в растворе гипохлорит натрия.

Таблица 6.

Термоэффекты образцов цементных паст, модифицированных АЦФ

| № | Состав (добавка 0,5%) | В/Ц | Температура максимума термоэффекта, оС | Предел прочности при сжатии на 7 сутки, МПа |

| 1 | - (контр.) | 0,3 | 130; 290; 300; 320;340;380;490 | 9,84 |

| 2 | 0,5% АЦФ | 0,3 | 130; 320; 350; 380; 460; 750 | 14,46 |

Для установления влияния АЦФ на гидратационные процессы твердения цемента применяли метод ДТА (табл.6). Термографические кривые образцов цементных паст показывают, что добавка АЦФ в цементной пасте мало изменяет кинетику гидратации. Изменения отмечаются в интервале 200-450оС, т.е. в области дегидратации гидратов переменного состава (ГПС). АЦФ способствует формированию более мелких частиц портландита. Основное действие АЦФ проявляется в изменении состава гидратов переменного состава и ускорении процессов кристаллизации геля в устойчивые кристаллические продукты.

Таблица 7.

Относительные интенсивности рефлексов модифицированных цементных паст

| Добавка/В/Ц | Относительные интенсивности рефлексов (J/ Jст) | |||||||||

| Ca2SiO4*H2O (30,2 град) | Са3Si2O7*3H2O (25,7град) | Са4Al6O13*3H2O (24,7 град) | Тоберморит [10-374], (24,5 грда) | Портландит, (18,2 град) | -белит (16 град) | САН10 (12,4 град) | Эттрингит (9,1град) | Аморфное гало, мм2 (26-38 град | Аморфное гало, мм2 (14-20 град) | |

| АЦФ, 0,5% затворенного неактивированной водопр. водой, В/Ц -0,3 | 0,24 | 0,10 | 0,07 | 0,12 | 0,59 | 0,24 | 0,05 | 0,10 | 16,20 | 4,05 |

| АЦФ, 0,5% затворенного католитом, В/Ц -0,3 | 0,39 | 0,15 | - | 0,13 | 0,98 | 0,41 | 0,41 | 0,20 | 22,81 | 10,47 |

Таблица 8.

Прочностные показатели модифицированных цементных образцов

| Жидкость затворения | Содержание АЦФ, % по массе | Прочность при сжатии цементно-песчаных образцов-балочек (Ц:П=1:3), МПа | |

| на 7 сутки | на 28 сутки | ||

| 1 | 2 | 3 | 4 |

| Неактивированная водопроводная вода, (контр.) | - | 9, | 35,3 |

| Неактивированная водопроводная вода | 0,5 | 14,46 | 41,3 |

| Католит | 0,5 | 16,80 | 45,2 |

| Анолит | 0,5 | 15,10 | 42,5 |

Таким образом, в присутствие АЦФ в структурообразование цемента дополнительно вовлекается вода, что увеличивает объем гелевой фазы и отражается в росте прочностных характеристик модифицированного цементного камня. Комплексное воздействие католита и АЦФ проявляется в дифрактограмме более интенсивными рефлексами слабозакристаллизованной фазы цементного камня (табл.7-8), что характеризует развитость гелевой фазы и определяет его прочностные характеристики. Полученные результаты расширяют картину физико-химических процессов, происходящих в модифицированной глиноцементной композиции. Основная роль принадлежит органическому модификатору АЦФ, который является полифункциональной добавкой.

Основной технологической задачей при составлении модифицированной глиноцементной композиции, является оптимальный подбор количественного сочетания глины (с учетом их адсорбционной активности, минералогического и гранулометрического составов), продукта ЭХА, добавки АЦФ, добавки цемента, наличия заполнителей и параметров прессования.

В четвертой главе исследовались физико-механические свойства глиноцементных систем в зависимости от технологических параметров, а также разрабатывались составы глиноцементных композитов, рекомендованных к производству. На начальном этапе, задача исследования заключалось в установление роли дисперсности глинистых частиц и цемента на физико-механические свойства конечного продукта (табл.9). Дисперсность частиц оценивали по численному значению удельной поверхности, определяемого на приборе ПСХ-2 по соответствующей методике, а также по соотношению значений удельных поверхностей глины и цемента.

Дисперсность компонентов увеличивали помолом материала до определенного значения удельной поверхности. В результате было установлено, что прочность при сжатии в различные сроки твердения увеличивается с увеличением дисперсности добавки цемента, при повышении удельной поверхности глины по сравнению с поверхностью цемента физико-механические характеристики также увеличиваются, что объясняется наилучшими условиями для связывания тонких частиц глины цементными гидросиликатными и гидроалюминатными кальциевыми новообразованиями.

Таблица 9.

Физико-механические свойства глиноцементных композитов с различной степенью дисперсности компонентов вяжущего

| № п/п | Давление прессования, МПа | Соотношение, Г:Ц | Соотношение удельная поверхностей, м2/кг, глины и цемента, Sуд г/ Sудцем. | Прочность при сжатии, МПа, через суток | Коэф. размягчения, Кразм | ||

| 3 | 7 | 28 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | 5 | 95:5 | 250/320 | 3,5 | 4,9 | 6,8 | 0,45 |

| 2 | 250/450 | 4,0 | 5,5 | 7,1 | |||

| 3 | 320/320 | 4,55 | 6,41 | 7,5 | |||

| 7 | 5 | 90:10 | 250/320 | 3,5 | 6,1 | 7,4 | 0,47 |

| 8 | 250/450 | 4,7 | 6,2 | 8,0 | |||

| 9 | 320/320 | 5,0 | 6,9 | 8,2 | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 13 | 5 | 85:15 | 250/320 | 4,3 | 7,0 | 8,2 | 0,5 |

| 14 | 250/450 | 5,9 | 7,5 | 8,9 | |||

| 15 | 320/320 | 6,3 | 8,0 | 9,5 | |||

| 19 | 5 | 80:20 | 250/320 | 4,6 | 7,5 | 8,6 | 0,5 |

| 20 | 250/450 | 6,2 | 7,0 | 9,5 | |||

| 21 | 320/320 | 7,0 | 8,3 | 10,0 | |||

По показателям прочности при сжатии и плотности в зависимости от количества добавки цемента и давления прессования определяли численные значениям сырцовой прочности и эффективность прессования глиноцементных образцов (R/), исходя из расчетов определения прироста прочности и плотности при давлении прессования на 10 МПа, наиболее часто применяемое при заводском формовании.

Установлено, что прирост прочности в глиноцементных композитах при естественной сушке образцов, прессованных в интервале 20-30 МПа, составляет: от 60 до 115% в первые часы; от 20 до 80% на 1 сутки; от 25 до 75% к концу срока. С увеличением доли содержания цемента эффективность прессования образцов в первые часы после формования растет. После высушивания в естественных условиях, через 1 сутки и 3 суток после формования, эффективность прессования снижается, причем большие значения наблюдаются в составах с меньшим содержанием цемента (Г:Ц = 90:10). Увеличение давления прессования (более 20 МПа) увеличивает число контактов уже на стадии формования с обеспечением высокой прочности в первые сутки.

Дальнейшие исследования глиноцементных образцов проводились при соотношении Г:Ц=90:10 и добавлением кварцевого песка (Мк=1,5) при давлении прессования от 10 до 30МПа (табл.10). Максимальная прочность наблюдается в составах с увеличением доли глиноцементного материала, содержание песка применимо до уровня 20-40% по массе.

Таблица 10.

Влияние состава заполнителя на физико-механические свойства глиноцементных образцов

| Соотношение глины и цемента, Г:Ц=90:10 | Кварцевый песок, Мк=1,5 | Пределы прочности при сжатии на 28 сутки твердения, МПа | ||||||

| 10 | 20 | 30 | ||||||

| сухие | водонасы-щенные | сухие | водонасы-щенные | сухие | водонасы-щенные | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| 100 | 0 | 13,4 | 5,1 | 21,5 | 8,6 | 25,4 | 11,7 | |

| 80 | 20 | 12,5 | 5,0 | 20,8 | 8,9 | 23,4 | 11,2 | |

| 60 | 40 | 11,5 | 4,9 | 18,4 | 8,7 | 19,5 | 9,8 | |

| 40 | 60 | 6,8 | 2,8 | 7,3 | 3,3 | 7,4 | 3,7 | |

| 20 | 80 | 3,7 | 0 | 0 | 1,6 | 4,5 | 1,1 | |

| 0 | 100 | 0 | 0 | 0 | 0 | 0 | 0 | |

| ||||||||

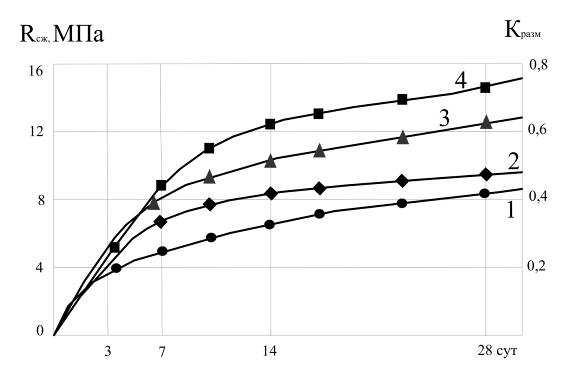

| Рис. 8. Кинетика набора прочности глиносодержащего состава модифицированного АЦФ и затворенных ЭХА водно-солевыми растворами: 1 – неактивированная водопроводная вода (контроль); 2- анолит; 3- католит; 4- католит + 3% по массе АЦФ. | ||||||||

Установлено, что состав вяжущего в значительной степени влияет на эффективность прессования: при увеличении доли песка в композите от 0 до 60%, эффективность прессования снижается до 17,6% - при давлении 20МПа, и до 13,4% - при давлении 30 МПа. Таким образом, массовая доля песка в составе глиносодержащего вяжущего должна быть в интервале от 0 до 40% по массе, оптимально не более 20%-30%.

Также, определяли эксплуатационные свойства глиноцементных образцов на продуктах ЭХА водно-солевых растворов и добавки АЦФ состава: состав (10% ПЦ от массы глины), кварцевый песок, Мк=1,5 -20%, давление прессования 20 МПа, добавка АЦФ – 3% от массы ПЦ, при В/Т=0,14. В составах с католитом и АЦФ наблюдаются лучшие показатели прочности и водостойкости. При прессовании при повышенных давлениях определяют значение оптимальной влажности сырьевой смеси, кроме этого необходимо учесть и количество влаги для полной гидратации цемента в составе исследуемого композита.

Для определения оценки оптимальной влажности смеси изучали влияние В/Т на плотность, общую пористость. по методу определения водопоглощения, ГОСТ 7025-78. На основании проведенных исследований числено определены оптимальные диапазоны значений водотвердых отношений, давления прессования и состава смеси: содержание цемента 10% от массе; давление прессование 20-30 МПа; количество кварцевого песка 20-40%; удельная поверхность 250–320 см2/кг; влажность 12-14% по массе (табл.11).

Таблица 11.

Влияние водотвердого отношения и давления прессования на свойства

глиноцементных образцов

| № | Соотношение глины и цемента, Г:Ц | В/Т | Давление прессования, МПа | Коэф. уплотнения, Купл | Плотность образцов, г/см3 | Общая пористость, % | ||

| свеже отформ. | через 3 суток | водонасыщ. | ||||||

| 1 | 80:20 | 0,18 | 10 | 0,8 | 2,1 | 1,9 | 2,2 | 12 |

| 2 | 0,16 | 20 | 0,86 | 2,2 | 2,06 | 2,3 | 9 | |

| 3 | 0,14 | 30 | 0,93 | 2,3 | 2,13 | 2,25 | 6 | |

| 4 | 90:10 | 0,16 | 10 | 0,9 | 1,95 | 1,84 | 2,1 | 14 |

| 5 | 0,14 | 20 | 0,93 | 2,2 | 2,15 | 2,4 | 12 | |

| 6 | 0,12 | 30 | 0,96 | 2,3 | 2,2 | 2,3 | 6 | |

Таблица 12.

Прочностные характеристики наполненных глиноцементных композитов

| Состав композиции, по массе | Средняя плотность образца, кг/м3 | Прочность на сжатие, МПа, 28 сутки. | Теплопроводность в сухом состоянии, Вт/м0С не менее |

| Глина 35%, цемент 7%, опилки 28% | 600 | 0,38 | 0,1 |

| Глина 35%, цемент 7%, опилки 28%, АЦФ 1,5% | 610 | 0,68 | 0,1 |

| Глина 25%, цемент 6%, опилки 30%, АЦФ 1,5% | 550 | 0,45 | 0,09 |

В пятой главе исследовали составы рекомендованные к производству по результатам предыдущих исследований.

Исследования проводили методом математического планирования эксперимента. В качестве матрицы планирования был выбран сложный план – дробная реплика 25, совмещенная с одним латинским квадратом 22 (табл.13).

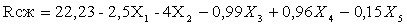

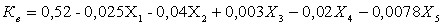

Результаты расчетов определили следующие математические зависимости:

(1)

(1)

(2)

(2)

Таблица 13.

Факторы и уровни их варьирования

| Факторы | Обознач. | Уровни факторов | |

| +1 | -1 | ||

| Количество цемента, % от массы глины | Х1 | 10 | 20 |

| Давление прессования, МПа | Х2 | 20 | 30 |

| Удельная поверхность глинистых частиц, | Х3 | 2500 | 3000 |

| Количество наполнителя (песок) % | Х4 | 20 | 30 |

| Водотвердое отношение, В/Т | Х5 | 0,14 | 0,12 |

Эффекты факторов Х1, Х2, Х3 и Х4 оказались значимыми для предела прочности при сжатии, на коэффициент водостойкости значимыми оказались факторы Х1, Х2, Х4 и Х5. Прочностные свойства композита мало зависят от водотвердого отношения. Так повышение прочности при сжатии наблюдается при увеличении доли цемента в системе, повышении давления прессования и дисперсности глины. Водостойкость, также увеличивается при увеличении количества цемента, давления прессования и количества песка.

Анализируя параметры кореляционой матрицы и уравнения регрессии был разработан оптимальный состав, рекомендованный к заводскому способу изготовления (табл.14).

Таблица 14.

Оптимальный состав и параметры прессования безобжиговых

глиносодержащих композитов

| Показатель | Значение |

| Давление прессования | 20 МПа |

| ПЦ М 400 | 10% от массы глины |

| Глина | 60% |

| Вода затворения | католит |

| АЦФ | 3% от массы цемента |

| Удельная поверхность глины | 2500-3000 см2/г; |

| Кварцевый песок, Мк=1,5 | 30%; |

| Водотвердое отношение | 0,14 |

Разработанные оптимальные составы прошли промышленные испытания опытной партии безобжигового глиносодержащего кирпича в заводских условиях в АО «Западно-Казахстанская корпорация строительных материалов» (г.Уральск, Казахстан). Кирпичи соответствуют марке 125 и удовлетворяют требованиям ГОСТ 6133-99 (табл.15). Проведенная технико-экономическая оценка показывает, что экономический эффект от внедрения результатов исследований должен составить порядка 8 млн. рублей (в базисных ценах 2008 года) при производстве 5 млн. усл. кирпича в год.

Таблица 15.

Физико-механические свойства глиносодержащих образцов

| Показатель | Обозначение | Безобжиговые глиняные, затворенные с католитом и 3% АЦФ (от массы цемента) | Силикатный кирпич, М 100- 125 |

| Прочность при сжатии, МПа, на 28 сутки, не менее | Rсж | 12,7 | 10-12,5 |

| Прочность при изгибе, МПа, на 28 сутки, не менее | Rизг | 2,2-2,7 | 2,0-2,4 |

| Плотность, кг/м3 | 2000-2100 | 2100-2200 | |

| Водостойкость | Кв | 0,65-0,70 | 0,8 |

| Температуропроводность, | Вт/м*0C | 0,9-1,0 | 0,9-1,0 |

| Водопоглощение, % по массе не менее | Wпогл | 9-12 | 8 |

| Морозостойкость, циклов | F | 20 | 20 |

ОСНОВНЫЕ ВЫВОДЫ:

1. Разработанные составы модифицированных безобжиговых глиноцементных композиций обладают стабильными физико-механическими характеристиками, позволяющие использовать их в строительстве малоэтажных жилых и сельскохозяйственных зданий.

2. Доказано, что продуктами ЭХА обработки водно-солевых растворов в комплексе с добавкой АЦФ достигается стабильная структура безобжигового глиноцементного композита за счет модификации поверхности частиц глины. Модифицирование происходит за счет диспергирования поверхности глинистых частиц ионами Na+, входящих в продукты ЭХА обработки водно-солевых растворов, и увеличения межпакетного пространства глинистых минералов с интеркаляцией молекул АЦФ в структуру слоистого силиката.

3. Результаты экспериментов по изучению физико-химических процессов, происходящих в модифицированной глиноцементной композиции показывают, что АЦФ является полифункциональной добавкой как для глины, так и для цемента. Основной технологической задачей при этом является оптимальный подбор количественного сочетания глины (с учетом их адсорбционной активности, минералогического и гранулометрического составов), продукта ЭХА, добавки АЦФ, добавки цемента, наличия заполнителей и параметров прессования.

4. Установлены основные зависимости, связывающие свойства компонентов безобжиговых глиноцементных материалов и влияния модифицирующих добавок, между свойствами и соотношением компонентов, их характеристиками. На их основе определены оптимальные параметры и составы за счет использования комплексной активизации и модификации композита.

5. Для достижения эффективной интенсификации процесса твердения безобжиговой глиноцементной композиции модифицирующее воздействие необходимо осуществлять перед добавкой цемента. Предложенный способ регулирования структурообразования глиноцементного композита, заключающийся в модифицировании поверхности глинистых частиц органоминеральными образованиями в определенных интервалах (при содержании цемента 10% от массы глины, удельном давлении прессования 20-30МПа, содержании кварцевого песка (Мк=1,5) – 20-30%, В/Т=0,12-0,14) интенсифицирует рост кристаллогидратов цементной составляющей и выражается в повышении функциональных свойств материала.

6. Разработанные составы модифицированного безобжигового глиноцементного композита (глина 60% по массе, цемент 10% по массе; АЦФ 3% от массы цемента, кварцевый песок (Мк=1,5) 30% по массе, давление прессование 20 МПа, удельная поверхность глины 2500–3200 см2/г; жидкость затворения католит, влажность смеси 14% по массе) позволят получить энергоэффективные и ресурсосберегающий строительный материал с заданными физико-механическими характеристиками.

7. Результаты исследований промышленных испытаний опытной партии безобжигового глиносодержащего кирпича подтверждают результаты экспериментов. Изделия соответствуют марке 125 и удовлетворяют требованиям ГОСТ 6133-99. Экономический эффект от внедрения результатов исследований составит порядка 8 млн. рублей (в базисных ценах 2008 года) при производстве 5 млн. усл. кирпича в год.

Публикации в рецензируемых изданиях, определенных ВАК РФ

1. Мухамбеткалиев К.К., Иващенко Ю.Г. Способ нейтрализации экстрактивных веществ древесины в безобжиговых составах глино-цементных композитов // Вестник Саратовского государственного технического университета. Сер.: Архитектура и строительство. 2010. №3(48). Вып.3. С.143-147.

2. Мухамбеткалиев К.К., Иващенко Ю.Г. Полифункциональный модификатор глиноцементных композитов // Вестник Белгородского государственного технологического университета им.Шухова. Сер.: Строительство и архитектура. 2010. №3. С.40-44.

Публикации в других изданиях

3. Иващенко Ю.Г., Хомяков И.В., Мухамбеткалиев К.К. Способы активации твердения минерально-вяжущих систем // Актуальные проблемы проектирования и строительства объектов АПК России: сб. науч. тр. / ФГУП «НИПИгипропромсельстрой», [редкол.: А.В. Ляпин и др.]. Саратов, 2007. С.282-286.

4. Мухамбеткалиев К.К. Электрохимическая активация твердения минерально-вяжущих систем // ылым жне Білім (Наука и образование): науч.-практ. журнал. Зап.-Каз. аграр.-техн. ун-та. Уральск, 2007. №3 (8). С.70-72.

5. Мухамбеткалиев К.К. Применение безобжиговых глиносодержащих вяжущих и композитов на ее основе // Актуальные вопросы строительства: матер. Междунар. науч.-практ. конф. [в 2 ч.]. Ч.2. / Мордов. госуд. ун-т, [редкол.: В.Т. Ерофеев и др.]. Саранск, 2007. С.338-342.

6. Мухамбеткалиев К.К. Модификация глиносодержащих вяжущих // Прогрессивные материалы и технологии в современном строительстве: Междунар. сб. науч. тр. / Новосиб. госуд. аграр. ун-т, [отв. ред. А. П. Пичугин]. Новосибирск, 2008. С.286-289.

7. Мухамбеткалиев К.К. Литификационное структурообразование глиносодержащих систем // Экономическое, социальное и культурное развитие Западного Казахстана: матер. Междунар. науч. практ. конф. / Зап.-Каз. аграр.-техн. ун-т. Уральск, 2008. С.499-503.

8. Мухамбеткалиев К.К. Свойства электрохимически активированной воды затворения минерально-вяжущих систем // Инновации и актуальные проблемы техники и технологий: матер. Всеросс. науч.-практ. конф. молод. уч.: [в 2-х т]. Т.2./ Сарат. госуд. техн. ун-т, [под общ. ред. А.А. Большакова]. Саратов, 2009. С.190-193.

9 Иващенко Ю.Г., Мухамбеткалиев К.К. Композиты на основе модифицированных глиносодержащих вяжущих систем // Разработка современных технологий и материалов для обеспечения энергосбережения, надежности и безопасности объектов архитектурно-строительного и дорожного комплекса: сб. статей Междунар. науч.-практ. симп. / Сарат. госуд. техн. ун-т, [под ред. Ю.Г. Иващенко]. Саратов, 2010. С.51-56.

МУХАМБЕТКАЛИЕВ Кайрат Куаншкалиевич

СТРУКТУРА И СВОЙСТВА МОДИФИЦИРОВАННЫХ ГЛИНОСОДЕРЖАЩИХ МАТЕРИАЛОВ И КОМПОЗИТОВ НА ИХ ОСНОВЕ

05.23.05 – «Строительные материалы и изделия»

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Подписано в печать 17.02.2011г. Заказ № «__». Тираж 100 экз. Печ.л. 1,3 Формат 60х84/16 Бумага писчая. Печать плоская.

Отпечатано в РИЦ Саратовского государственного технического университета. 410054, г. Саратов, ул. Политехническая, 77.