Разработка способов повышения извлечения германия при пирометаллургической переработке продуктов сжиг а ния углей

На правах рукописи

Бажов Павел Сергеевич

Разработка способов повышения извлечения германия

при пирометаллургической переработке продуктов сжигания углей

Специальность: 05.16.02 – Металлургия черных, цветных

и редких металлов

АВТОРЕФЕРАТ

диссертации на соискание ученой степени кандидата

технических наук

Екатеринбург - 2011

Работа выполнена в Учреждении Российской академии наук Институт металлургии Уральского отделения РАН

| Научный руководитель | доктор технических наук, старший научный сотрудник Танутров Игорь Николаевич |

| Официальные оппоненты: | доктор технических наук, старший научный сотрудник Халезов Борис Дмитриевич кандидат технических наук, профессор Дорошкевич Анатолий Поликарпович |

| Ведущая организация | ОАО «Уралредмет» |

Защита состоится ___ мая 2011 г. в 13.00 на заседании диссертационного совета Д.004.001.01 в Учреждении Российской академии наук Институт металлургии Уральского отделения РАН по адресу: 620016, г.Екатеринбург, ул. Амундсена, 101.

С диссертацией можно ознакомиться в Центральной научной библиотеке УрО РАН.

Автореферат разослан ___ апреля 2011 г.

Ученый секретарь

диссертационного совета,

доктор технических наук Дмитриев А.Н.

Общая характеристика работы

Актуальность работы. Во второй половине ХХ века в СССР для обеспечения страны германиевой продукцией были разработаны эффективные технологические схемы и специализированное оборудование, сосредоточенные в горной, энергетической, химико-металлургических отраслях промышленности, а также на специализированных предприятиях, расположенных на Украине, Средней Азии, России и связанных между собой единой технологической цепочкой на основе кооперации. Разведанные и эксплуатируемые месторождения обеспечивали потребности страны на длительный период высококачественным сырьем.

В период перестройки за пределами России оказалось более половины германиевых предприятий и две трети госрезерва. Подготовка сырьевой базы, расположенной в основном в России, из-за отсутствия финансирования была остановлена на десятилетия. Технологические связи между действующими предприятиями нарушены. Из технологической цепочки выпали основные звенья – предприятия по выпуску германиевых концентратов, расположенные в ближнем зарубежье.

В настоящее время перед отечественной промышленностью и наукой стоит первоочередная задача восстановления производства германия в условиях рыночных отношений на основе новых технологий. Для этой цели на территории России возобновлено слоевое сжигание германийсодержащих углей в котельных г.Корсаков (о.Сахалин) и пос.Новошахтинский (Приморский край), производство германиевых концентратов из продуктов слоевого сжигания - в цехе переработки пылей на ОАО «Медногорский медно-серный комбинат». Проектируется получение концентратов в цехе производства германиевых концентратов на ООО «Германий и приложения». Возобновление производства концентратов выявило ряд трудностей при использовании ранее отработанной пирометаллургической технологии. Они заключаются в существенном изменении состава продуктов сжигания, значительной послойной сегрегации частиц сырья по гранулометрическому и химическому составам в процессе производства и транспортировки. Аппаратурное оформление стадии получения концентратов заметно отличается по мощности, конструктивному оформлению и энергетическим параметрам от ранее применяемых для переработки сырья на концентрат..

Отличия по содержаниям макрокомпонентов и гранулометрическому составу привело к снижению показателей по производительности, энергозатратам и извлечению германия. В результате переработка сырья оказалась за гранью рентабельности.

Цель работы. Повышение технологических показателей и, в первую очередь, извлечения путем разработки научного обоснования и выработки практических рекомендаций по совершенствованию технологии применительно к новым видом сырья. Направление работы включает разработку новых способов повышения извлечения германия в концентрат на основе решения следующих задач:

- изучить химический, фазовый и гранулометрический состав продуктов слоевого сжигания углей новых месторождений;

- исследовать фазообразование и химизм высокотемпературных взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C как основы превращений макрокомпонентов сырья и добавок в процессе термообработки;

- выполнить технологическое моделирование процессов окускования и пирометаллургической переработки продуктов сжигания углей;

- выполнить технологическое моделирование процессов окускования и пирометаллургической переработки сульфидно-металлического сплава;

- разработать программу и провести промышленные испытания усовершенствованной пирометаллургической технологии получения германиевых концентратов;

- предложить рекомендации по совершенствованию технологической схемы пирометаллургического получения германиевого концентрата.

Работа выполнена в рамках Программы Президиума РАН «Научные основы эффективного природопользования, развития минерально-сырьевых ресурсов, освоения новых источников природного и техногенного сырья», подпрограммы 3 «Фундаментальные проблемы создания экологически безопасных ресурсосберегающих методов комплексной переработки природного ископаемого сырья и техногенных отходов», проекта «Исследование физико-химических свойств продуктов сжигания германийсодержащих углей Павловского месторождения, разработка параметров ресурсосберегающей экологически безопасной пирометаллургической технологии получения германиевых концентратов», хоздоговоров ИМЕТ УрО РАН с ОАО «Медногорский медно-серный комбинат» и ООО «Германий и приложения»

Научная новизна может быть сформулирована следующим образом:

- изучен химический, фазовый и гранулометрический состав продуктов слоевого сжигания углей двух месторождений Дальнего востока;

- впервые исследовано фазообразование и химизм высокотемпературных взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C при программируемом нагревании в диапазоне температур 20-16000С как основы превращений макрокомпонентов при термической обработке продуктов слоевого сжигания. Определено влияние содержания серы, размера частиц кварца, основности, продолжительности выдержки при конечной температуре и введение в смесь оксида железа на выход и состав образующихся конденсированных фаз;

- впервые выполнено технологическое моделирование процессов окомкования (брикетирования) и высокотемпературной термообработки окускованных шихт для пирометаллургической переработки сырья от слоевого сжигания германийсодержащих углей с определением выходов и составов всех продуктов. Изучено влияние химического и гранулометрического состава шихт на прочностные характеристики окускованного материала, распределение германия, железа и серы по продуктам термообработки;

- впервые выполнено технологическое моделирование процессов окускования и плавки окускованных шихт для пирометаллургической переработки сульфидно-металлического сплава от плавки продуктов слоевого сжигания германийсодержащих углей.

Практическая значимость работы. В лабораторных условиях разработаны способы повышения извлечения германия из продуктов сжигания германийсодержащих углей Новиковского и Павловского месторождений:

- путем подбора состава шихты восстановительно-сульфидирующей электроплавки, ее смешения и измельчения перед ее окускованием для исключения образования твердого тугоплавкого слоя на поверхности расплавленного шлака;

- путем предварительного измельчения сульфидно-металлического сплава от плавки продуктов сжигания углей, смешения и окускования измельченного сплава с сульфидизатором, восстановителем и шлаком основной плавки с целью вторичного использования сплава в основном процессе и повышения общего извлечения германия из сырья в концентрат.

В промышленных условиях испытаны, внедрены и включены в технические инструкции двух предприятий:

- способ извлечения германия из продуктов сжигания углей, включающий операцию измельчения шихты перед окускованием и плавкой;

- технология производства из продуктов сжигания углей нового вида продукции – бедного германиевого концентрата.

Результаты работы использованы для подготовки технологического регламента на проектирование отделения электроплавки цеха производства германия ООО «Германий и приложения».

На защиту выносятся:

- Результаты изучения химического, фазового и гранулометрического составов продуктов слоевого сжигания германийсодержащих углей Новиковского и Павловского месторождений.

- Результаты исследования фазообразования и химизма взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C при программированном нагревании.

- Технологическое моделирование процессов окускования и пирометаллургической переработки:

- продуктов сжигания углей;

- сульфидно-металлического сплава от электроплавки продуктов сжигания углей;

- Промышленные испытания и внедрение новой технологии получения рядовых и бедных германиевых концентратов из продуктов слоевого сжигания углей.

Личный вклад автора. Автором самостоятельно получены и обработаны результаты лабораторных исследований, выполнено их обобщение, сформулированы выводы. Конструирование установки по термообработке модельных и технологических шихт, химический и рентгенофазовый анализы, проведение промышленных испытаний и их результаты получены при участии сотрудников Института металлургии УрО РАН, ОАО «Медногорский медно-серный комбинат» и ООО «Германий и приложения».

Апробация работы. Материалы диссертации в части исследований фазообразования и химизма взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C при программированном нагревании доложены на 12-ом Международном симпозиуме «Порядок, беспорядок и свойства оксидов» ODPO-12, 17-22 сентября 2009 г. Ростов-на-Дону, п.Лоо.

Публикации. По теме диссертации опубликовано 4 печатных работы в журналах, рекомендованных ВАК, включая 2 патента РФ, а также текст доклада в Трудах Международного симпозиума ODPO-12.

Структура и объем диссертации. Диссертация состоит из введения, восьми глав, общих выводов, изложена на 106 страницах машинописного текста, содержит 33 таблицы, 16 рисунков, список использованной литературы, включающий 50 наименований, четырех приложений на 7 страницах.

Содержание диссертации

Во введении обосновывается актуальность темы, ситуация с производством германиевых концентратов в России, дается общая характеристика диссертации.

В первой главе приведен анализ производства, структуры потребления и цен на германиевую продукцию, особенностей отечественной сырьевой базы, состояния технологии извлечения германия из продуктов сжигания энергетических углей, сформулировано обоснование направления исследований. Констатировано, что введение в эксплуатацию новых месторождений и установок по слоевому сжиганию на месте добычи углей привело к снижению извлечения германия в концентрат при пирометаллургической переработке продуктов сжигания, что требует проведения специальных исследований.

Вторая глава содержит результаты исследований (таблицы 1-4) химического и гранулометрического составов продуктов слоевого сжигания германийсодержащих.

| Таблица 1 | |||||||||

| Химический состав сырья котельной г.Корсаков (о.Сахалин) | |||||||||

| Материал | химлаборатория | С о д е р ж а н и я на сухую массу, %% | |||||||

| Ge, г/т | SiO2 | CaO | MgO | Al2O3 | Feобщ | S | C | ||

| ВТ | ММСК | 18053 | 47,2 | 2,83 | 1,00 | 16,60 | 3,57 | 1,14 | н/а |

| То же | ИМЕТ | н/а | 42.2 | 2.10 | 1.02 | 13.44 | 3.91 | 1,28 | 9,67 |

| БЦ | ММСК | 989 | 51,1 | 1,86 | 0,77 | 13,00 | 4,08 | 0,29 | 15,61 |

| Таблица 2 | ||||||||||||

| Химический состав сырья котельной пос.Новошахтинский (Приморский край) | ||||||||||||

| Материал | химлаборатория | С о д е р ж а н и я на сухую массу, %% | ||||||||||

| Ge, г/ т | SiO2 | CaO | Feобщ | Al2O3 | MgO | S | С | As | Na2O | K2O | ||

| ВТ | УГМК | 18540 | 49,5 | 5,09 | н/а | н/а | н/а | н/а | 12,9 | н/а | н/а | н/а |

| ММСК | 12262 | 42,1 | 4,30 | 6,01 | 10,75 | 0,47 | 1,40 | н/а | 0,10 | н/а | н/а | |

| ИМЕТ | н/а | 43,4 | 3,80 | 6,77 | 10,82 | 0,90 | 1,40 | 14,3 | н/а | 0,44 | 1,69 | |

| БЦ | УГМК | 2822 | 48,8 | 5,71 | н/а | н/а | н/а | н/а | 9,6 | н/а | н/а | н/а |

| ММСК | 2019 | 46,4 | 5,24 | 3,61 | 12,61 | 0,46 | 1,00 | н/а | 0,13 | н/а | н/а | |

| ИМЕТ | н/а | 49,1 | 5,79 | 6,47 | 15,04 | 1,29 | 1,00 | 10,0 | н/а | 0,56 | 1,98 | |

| Таблица 3 | ||||||||||

| Гранулометрический состав сырья котельной г.Корсаков (о.Сахалин) | ||||||||||

| Материал | В ы х о д ч а с т и ц (%%) с о с р е д н и м р а з м е р о м (мм) | |||||||||

| 2,43 | 1,79 | 1,25 | 0,69 | 0,39 | 0,25 | 0,18 | 0,13 | 0,084 | 0,067 | |

| ВТ | 0,25 | 2,61 | 3,30 | 10,18 | 7,37 | 4,36 | 13,32 | 10,62 | 4,22 | 43,77 |

| БЦ | 0,10 | 0,61 | 5,63 | 19,33 | 26,19 | 10,19 | 23,28 | 5,05 | 3,20 | 6,42 |

| Таблица 4 | ||||||||||||

| Гранулометрический состав сырья котельной пос.Новошахтинский (Приморский край) | ||||||||||||

| Материал | В ы х о д ч а с т и ц (%%) с о с р е д н и м р а з м е р о м (мм) | |||||||||||

| 2,43 | 1,79 | 1,25 | 0,69 | 0,39 | 0,25 | 0,18 | 0,13 | 0,084 | 0,067 | 0,032 | ||

| ВТ | 0,25 | 0,16 | 0,31 | 0,85 | 3,49 | 11,28 | 7,62 | 32,25 | 22,54 | 6,72 | 14,53 | |

| БЦ | 0,55 | 0,13 | 1,51 | 8,37 | 22,94 | 36,36 | 18,45 | 9,26 | 0,26 | 0,30 | 1,87 | |

Установлено, что как тонкие пыли сжигания (ВТ), так и грубые пыли, уловленные в батарейных циклонах (БЦ), отличаются повышенным содержанием крупных фракций. Так, в ВТ частицы крупнее 200 мкм составляют 15 - 24%, а в БЦ – 52 - 61% по массе. Рентгенофазовый анализ проб ВТ и БЦ из таблиц 1 и 3 показал присутствие -кварца, а из таблиц 2 и 4 – дополнительно анортита и оксида железа (III). Высокое содержание грубых фракций в продуктах сжигания и присутствие в них -кварца с низкой реакционной способностью является возможной причиной снижения извлечения германия при получении концентрата пирометаллургическим способом.

Третья глава посвящена характеристике аппаратуры и методик подготовки образцов, модельных и технологических исследований. Для выполнения работ использовали набор стандартной аппаратуры для измельчения, окускования способами окомкования и брикетирования, сушки с определением механических свойств (гранулометрического состава, прочности, плотности, насыпной массы, влажности) исходных материалов и образцов для термических исследований. Термообработку модельных и технологических образцов проводили на установке (рисунки 1 и 2), позволяющей воспроизвести в лаборатории условия промышленного процесса получения концентрата, включающего нагревание с постоянной скоростью до заданной температуры и выдержку при конечной температуре с заданной продолжительностью.

В четвертой главе приведены результаты изучения фазообразования и химизма высокотемпературных взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C, отвечающей по макрокомпонентам составу шихт пирометаллургической переработке продуктов сжигания углей на германиевый концетрат. Анализ литературы показал, что по этой системе в целом данные отсутствуют.

Рис.1. Схема установки

1 – тигель с окускованной шихтой; 2 – печь Таммана; 3 – водоохлаждаемая крышка; 4 - манометр для контроля разрежения; 5 – рукавный фильтр; 6 – потенциометр для контроля и записи температуры; 7 – дымосос.

Рис.2. Конструкция лабораторного тканевого фильтра

1- передняя крышка с входным патрубком запыленного газа; 2 – алундовый рассекатель газового потока; 3 – фильтроткань с осадком возгонов; 4 – сборник отфильтрованного газа.

Имеются лишь сведения по частным двойным и тройным системам входящих в нее компонентов. Химизм превращений при взаимодействиях в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C, а также сульфидирования диоксида германия по ходу повышения температуры можно описать тремя группами процессов. Первый из них включает реакции дегидратации (1–3), вторая - реакции синтеза оксидных и оксидно-сульфидных композиций (8–11, 16) и реакции восстановления и сульфидирования (4, 6, 12, 13–15).

| Ca(OH)2 = СaO +H2O | (250 – 8000C) | (1) |

| 2Al(OH)3 = Al2O3 + 3H2O | (500 – 11000C) | (2) |

| CaSO4··2H2O = CaSO4+2H2O | (250 – 6000C) | (3) |

| CaSO4+2 C = CaS + 2 CO2 | (600 – 8000C) | (4) |

| CaS + GeO2 + С(CO)= GeS + CaO + СО(CO2) | (800 – 10000C) | (5) |

| CaS + H2O = CaO + H2S | (250 – 5000C) | (6) |

| 2H2S + GeO2 = 2H2O + GeS + 0.5S2 | (250 – 5000C) | (7) |

| mCaO + nSiO2 = CamSinO(2n+m) | (900 – 12000C) | (8) |

| CaO + 2Al2O3 = CaAl2O4 | (600 – 10000C) | (9) |

| 3Al2O3 +2 SiO2 = Al6Si2O13 | (1500 – 16000C) | (10) |

| mCaO + nAl2O3 + q SiO2 + p CaS = (mCaO·nAl2O3·q SiO2·+ CaS) | (1000 – 13000C) | (11) |

| Fe2O3 + С FeO + СO(CO2) | (300 – 8000C) | (12) |

| FeO + CaS = FeS +CaO | (800 – 10000C) | (13) |

| C + CO2 = 2 CO | (800 – 10000C) | (14) |

| FeO + C(CO) Fe + CO(CO2) | (800 – 10000C) | (15) |

| mFeO +n SiO2 =FemSinO(m+2n) | (1000 – 12000C) | (16) |

Протекание реакций (1-6, 12-15) сопровождается получением газовой фазы, содержащей оксид и диоксид углерода, пары воды, сероводород и элементарную серу, а также моносульфид германия. Из приведенных данных вытекает важность реакций высокотемпературной дегидратации (1-3), обеспечивающих образование газообразного сульфидизатора H2S (реакция 6) для перевода диоксида германия в газообразный моносульфид (реакция 7).

Рис.3.Зависимость степени дегидратации брикетированных смесей от температуры при скорости нагревания 10 град/мин при размере частиц кварца

0,26 мм.

1- CaSO4·2H2O - SiO2; 2 - Ca(OH)2 - SiO2; 3 - Ca(OH)2 - Al(OH)3 - SiO2 ;

4 - Al(OH)3 - SiO2

Изучение дегидратации двойных и тройной смеси с соотношениями компонентов по СaO/SiO2, Al2O3/SiO2 и СaO/Al2O3, равным соответственно 0,75, 0,35 и 2,12, в условиях программированного нагревания (рисунок 3) показало, что около половины воды из смесей кварца с гидроксидами кальция и алюминия выделяется в интервале от 600 до 13000С. Твердыми продуктами дегидратации первой смеси являются нерастворимый ангидрид и -кварц. При повышении температуры до 16000С в смесях последних трех составов содержатся соответственно CaО, SiO2 и CaSiO3; SiO2, Al2O3 и Al6Si2O13; SiO2, CaSiO3, CaAl2Si2O8 и рентгеноаморфная фаза (стекло).

Нагреванием смесей CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C (таблица 5) изучено влияние содержания серы, размера частиц кварца, основности, продолжительности выдержки при конечной температуре и введения в смесь до 18,6% оксида железа на выход и состав образующихся конденсированных фаз.

| Таблица 5 | ||||||||||

| Составы модельных смесей для исследований (%%) | ||||||||||

| №№ | Соединения | CaO SiO2 | S | Feобщ | ||||||

| Ca(OH)2 | Al(OH)3 | CaSO42H2O | SiO2 | Fe2O3 | C | |||||

| 1 | 39,15 | 21,35 | - | 39,51 | 0 | - | 0,75 | 0 | 0 | |

| 2 | 24,85 | 16,29 | 20,2 | 33,65 | 0 | 2,82 | 0,75 | 1 | 0 | |

| 3 | 18,2 | 16,87 | 29,59 | 31,22 | 0 | 4,13 | 0,75 | 2 | 0 | |

| 4 | 14,36 | 16,05 | 35,01 | 29,70 | 0 | 4,38 | 0,75 | 3 | 0 | |

| 5 | 11,86 | 15,51 | 38,55 | 25,71 | 0 | 5,38 | 0,75 | 4 | 0 | |

| 6 | 11,69 | 19,59 | 26,5 | 38,25 | 0 | 3,98 | 0,50 | 3 | 0 | |

| 7 | 12,86 | 18,04 | 30,46 | 34,28 | 0 | 4,02 | 0,60 | 3 | 0 | |

| 8 | 14,79 | 15,48 | 36,16 | 28,55 | 0 | 4,65 | 0,80 | 3 | 0 | |

| 9 | 15,54 | 14,47 | 37,9 | 26,79 | 0 | 5,29 | 0,90 | 3 | 0 | |

| 10 | 13,23 | 14,79 | 32,27 | 27,37 | 7,16 | 5,19 | 0,75 | 3 | 2,5 | |

| 11 | 12,27 | 13,71 | 29,92 | 25,37 | 13,28 | 5,45 | 0.75 | 3 | 5 | |

| 12 | 11,44 | 12,78 | 27,89 | 23,65 | 18.56 | 5,68 | 0.75 | 3 | 7,5 | |

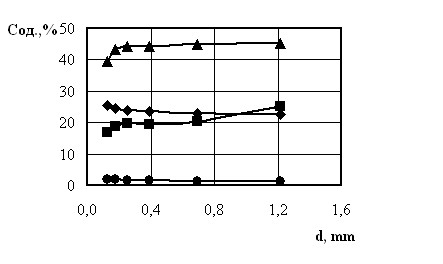

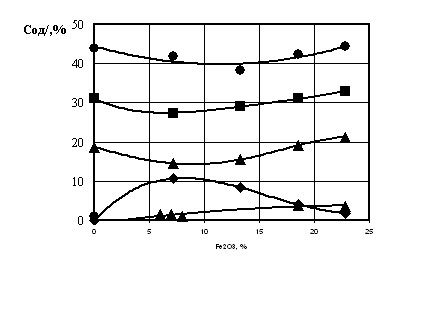

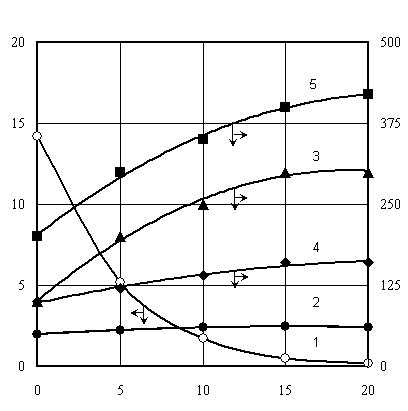

Установлено, что в зависимости от составов смесей 1-9 и условий термообработки конденсированными фазами являются оксидный или оксисульфидный расплав и твердый оксисульфидный спек. При этом в газовую фазу удаляется до 6,5% серы. Компонентами, формирующими твердый спек, являются сульфид кальция, оксид алюминия, муллит и пропитывающий их оксисульфидный расплав. При кристаллизации оксисульфидного расплава из этих смесей в нем обнаружены следующие соединения: CaS, CaSiO3, CaAl2Si2O8, следовые количества SiO2 и Al2SiO5, а также рентгеноаморфное стекло. Выход твердого слоя и расплава зависит от содержания серы в исходной смеси (рисунок 4) и размера

частиц кварца (рисунок 5).

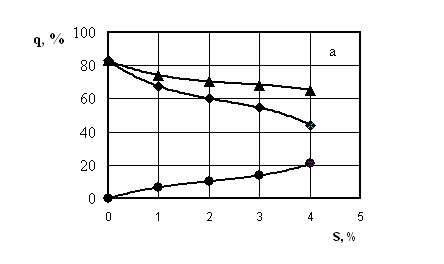

Рис. 4. Зависимость выходов и составов продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C от содержания серы в смеси:

а - выходы продуктов плавки от массы сухих брикетов: 1 - верхний (твердый) слой, 2 - расплав шлака, 3 - суммарный выход продуктов термообработки; б - содержания в расплаве: 4 - SiO2, 5 - CaO, 6 - Al2O3, 7 - S; в - содержание в твердом слое: 8 - SiO2, 9 - Al2O3, 10 - Ca, 11 - S.

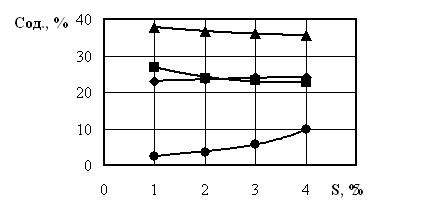

Их увеличение сопровождается повышением выхода твердого слоя, снижением – оксисульфидного расплава, увеличением содержаний серы, оксидов кальция и алюминия, снижением содержания оксида кремния в обеих фазах. Повышение основности (отношения суммарного содержания оксида кальция к оксиду кремния), напротив, приводит к обратному эффекту. Температура окончания процесса нагревания и выдержка продуктов обработки при этой температуре слабо влияют на выход и элементный состав образующихся фаз, но увеличивают содержания в них тугоплавких соединений (CaS, Al2SiO5 и непрореагировавшего SiO2).

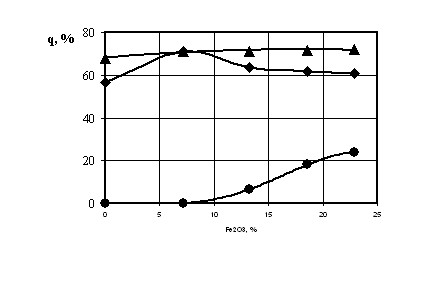

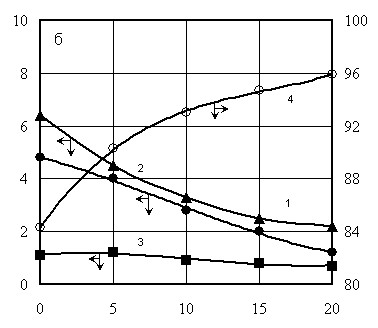

При введении в смесь от 7 до 18,6% оксида железа (смеси 10-12) продуктами термообработки являются оксисульфидный и сульфидно-металлический расплавы. Образование твердого слоя при этом не наблюдается (рисунок 6). Переход серы в газовую фазу при этом увеличивается с 5 до 18%. Из данных, приведенных на рисунках 4-6, видно, что в условиях программированного нагревания возможно снизить или исключить полностью образование твердого слоя продуктов термообработки, уменьшением содержания сульфата кальция, измельчением частиц кварца, увеличением основности и введением в смесь оксида железа.

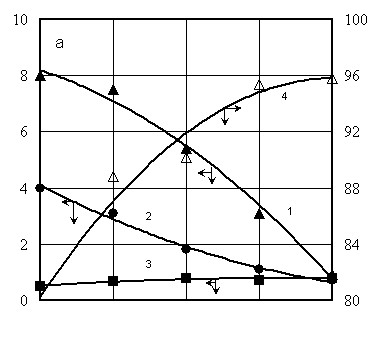

Рис.5. Влияние размеров частиц кварца на выходы и составы продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C (S - 1%, Осн-0,75, - 30 мин)

Обозначения как на рисунке 4

Пятая глава содержит результаты технологического моделирования процессов окускования и пирометаллургической переработки продуктов сжигания углей. На основании исследования фазообразования в модельных смесях системы CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C- Fe2O3, состава образцов сырья и продуктов их переработки на германиевый концентрат способом восстановительно-сульфидирующей электроплавки установлено, что причиной пониженного извлечения германия является образование на поверхности шлакового расплава тугоплавкого твердого слоя, аккумулирующего до 20-25% германия от поступившего в процесс с сырьем.

Рис. 6.Зависимость выходов и составов продуктов термообработки смеси CaSO4·2H2O-Ca(OH)2-Al(OH)3-SiO2-C- Fe2O3 от содержания Fe2O3 в смеси

(S - 3%, dSiO2 - 0,26 мм, Осн - 0,75, - 30 мин)

а - выходы продуктов плавки от массы сухих брикетов: 1 - сплав, 2 - расплав шлака, 3 - суммарный выход продуктов термообработки;

б - содержания в шлаковом расплаве: 4 - SiO2, 5 - CaO, 6 - Al2O3, 7 - FeO, 8 - S;

в - содержания в сплаве: 9 - Fe, 10 - S, 11 - Al, 12 - Si

Изучение фазового состава сырья и твердого слоя показало, что компонентами твердого слоя в случае термообработки шихт из сырья и технологических добавок, также как и модельных смесей, являются кварц, сульфид кальция и муллит с примесями сульфида железа и углерода. Установлено, что тугоплавкие составляющие твердого слоя (за исключением кварца и углерода) не присутствуют в сырье, а образуются в процессе термообработки.

Используя данные главы 4, в лабораторных условиях выполнено исследование, направленное на проверку влияния химического и гранулометрического состава шихты на показатели переработки сырья, а также распределение германия и других компонентов по продуктам восстановительно-сульфидирующей плавки, включая улавливание и анализ возгонов. Для этой цели показатели выходов и составов продуктов плавки дополняли составлением материальных балансов.

Первоначально изучили гранулометрический состав сырья в процессе измельчения. Установлена возможность получения из сырья и шихт на его основе материала с наперед заданным максимальным размером частиц равномерного химического состава. Показано, что измельчение технологических шихт позволяет улучшить прочностные характеристики окатышей и брикетов (рисунок 7). Брикетирование шихты по сравнению с окомкованием позволяет улучшить прочностные характеристики окускованного материала и показателей плавки.

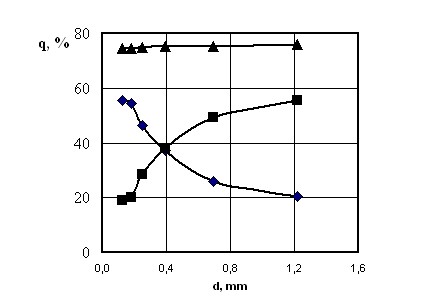

Выполнено технологическое моделирование процесса переработки сырья по схеме «окускование - восстановительно-сульфидирующая плавка» с определением выходов и составов продуктов. Показано, что включение в технологическую схему операции измельчения шихты (рисунок 8) позволяет уменьшить вероятность образования тугоплавких соединений на поверхности шлака и тем самым повысить извлечение германия в среднем на 20%.

Используя данные исследований по фазообразованию в модельных и технологических смесях, подвергнутых термообработке и плавке в условиях программированного нагревания, разработаны показатели гранулометрического и химического составов шихт для окускования и восстановительно-сульфидирующей плавки продуктов сжигания углей Новиковского и Павловского месторождений, гарантирующие повышение извлечения германия в концентрат на уровне не менее 90%. Выданы рекомендации и составлена программа промышленных испытаний разработанной технологии.

В шестой главе представлены результаты технологического моделирования процессов окускования и пирометаллургической переработки сульфидно-металлического сплава – побочного продукта восстановительно-сульфидирующей электроплавки, в который переходит 4-6% германия от поступившего с германийсодержащим сырьем.

q, % сж ,

Н/окат, (Н/см2)

Рис.7.Характеристики гранулометрического состава шихты и прочности на сжатие окатышей и брикетов в зависимости от продолжительности измельчения шихты:

1 –выход фракции + 0,2 мм шихты, предел прочности на сжатие окатышей (2 - влажных, 3 – сухих), брикетов (4 - влажных, 5– сухих)

, мин

,% ,%

Рис.8. Влияние продолжительности измельчения шихты из ВТ на извлечение германия в продукты плавки:

1 - в шлак, 2 - в верхний слой,

3 - в сплав, 4 - в возгоны, (а - окатыши, б - брикеты)

,%

, мин

Сплав содержит (таблица 6) в среднем от 50 до 70% железа, от 8 до 12% кремния, от 1 до 8% серы. Известные способы доизвлечения германия из сплава требуют применения специального оборудования и использования токсичных реагентов (хлора или хлоридных солей). В работе сделан акцент на разработке технологии с применением действующего оборудования и материалов для окускования и электроплавки германийсодержащего сырья: полугидрата сульфата кальция в качестве сульфидизатора и связующего при окусковании, батарейного уноса в качестве углеродсодержащего восстановителя и шлака электроплавки в качестве шлакообразующего и компонента связующего.

| Таблица 6 | ||||||||

| Состав сульфидно-металлического сплава | ||||||||

| Материал | С о д е р ж а н и я, на сухую массу % | |||||||

| Ge, г/т | Si | Ca | Mg | Al | Fe | S | C | |

| Сульфидно-металлический сплав | 12300 | 11,7 | 1,9 | 0,6 | 0,3 | 52,2 | 1,5 | 1,0 |

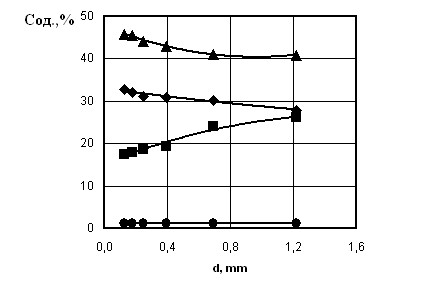

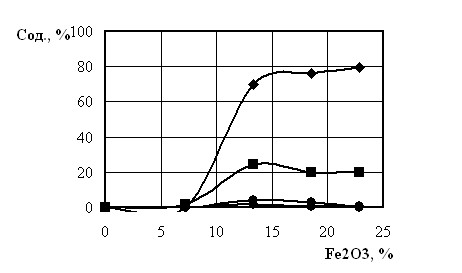

, %

Рис.9 Влияние размера частиц сплава на извлечение германия в возгоны:

1 – из сплава, 2 – из шлака, 3 – общее из компонентов шихты

d, мм

Использование гидроксида кальция в составе шихты приводит к снижению извлечения германия при плавке окускованной шихты.

Результаты исследований показали, что использование разработанной технологии позволяет получить окускованную шихту (22-29% сплава, 32-49% алебастра, 18-25% БЦ, 11-14% шлака), удовлетворяющую требованиям к шихте электроплавки. Наилучшие показатели достигаются при предварительном измельчении сплава (рисунок 9) с получением частиц не более 0,4 мм. При этом наблюдается не только извлечение германия из сплава и БЦ, но и обеднение шлака по германию, что обеспечивает суммарное извлечение в возгоны на уровне 90%. Применение разработанной технологии позволяет при переработке сплава повысить общее извлечение германия из сырья на 3 - 5%.

В седьмой главе приведены результаты промышленных испытаний усовершенствованной пирометаллургической технологии получения германиевых концентратов, выполненных на промышленной установке цеха переработки пылей ОАО «ММСК» проведены испытания измельчения, окомкования и плавки продуктов слоевого сжигания углей. Показана целесообразность и осуществлено внедрение разработанной технологии восстановительно-сульфидирующей плавки с включением стадии предварительного измельчения шихты перед окомкованием, что обеспечивает ускорение процесса шлакообразования и предотвращает образование тугоплавких соединений. В результате внедрения рекомендаций по совершенствованию технологии и аппаратуры переработки германийсодержащего сырья на ОАО «ММСК» повышено извлечение германия в концентрат в течение 2006-2008 гг. с 70 до 90%.

В восьмой главе на основании результатов исследований приведены данные по разработке новых технологических схем переработки продуктов сжигания углей в цехе переработки пылей ОАО «ММСК» и в цехе производства германиевого концентрата ООО «ГиП». На первом из них в технологическую схему включена операция смешения и измельчения шихты перед окомкованием, что позволило в результате внедрения увеличить извлечение германия в концентрат с 70 до 90%. Рекомендации по изменению технологии внесены в технологическую инструкцию предприятия.

Технологическая схема для цеха производства германиевого концентрата ООО «ГиП» (рисунок 10) включена в технологический регламент на выполнение рабочего проекта отделения электроплавки. Проект отделения выполнен в первой половине 2009 г. с использованием данных технологического регламента. Реализация проекта, начатая в 2009 г., на первом этапе предусматривает получение нового сорта германиевого сырья – бедного германиевого концентрата (БКГ) путем шихтовки и совместного измельчения ВТ и БЦ котельной слоевого сжигания углей Павловского месторождения. Этот новый сорт продукции включен в технические условия на германиевый концентрат. В 2010 г. планируется полная реализация проекта в соответствии с разработанной технологической схемой. Технические решения по обеим технологическим схемам оформлены в виде заявок на патенты РФ, по которым получены положительные решения Роспатента.

Общие выводы

1. На основании анализа отечественной сырьевой базы и состояния технологии обоснована необходимость разработки способов повышения извлечения германия при пирометаллургическом получении германиевых концентратов из продуктов слоевого сжигания углей в котельных Дальнего Востока.

2. С применением химического, рентгенофазового и дисперсионного анализов изучен состав обогащенных германием продуктов (возгонов рукавных фильтров-ВТ и пылей батарейных циклонов-БЦ) от сжигания углей Новиковского и Павловского месторождений. Химический состав обоих продуктов характеризуется повышенным содержанием оксидов кремния и алюминия, что требует использования флюсов для получения шлаков при переработке способом восстановительно-сульфидирующей электроплавки. Рентгенофазовым анализом установлено присутствие -кварца, анортита и оксида железа (III), причем других тугоплавких соединений не обнаружено. Установлено, что аппаратурное оформление газоочисток существующих установок слоевого сжигания приводит к получению материалов с повышенным содержанием грубых фракций. Так, в ВТ частицы крупнее 200 мкм составляют 15 - 24%, а в БЦ – 52 - 61% по массе, причем в частицах размером 0,1 – 0,2 мм наблюдаются повышенные содержания -кварца (от 51% в ВТ до 71% в БЦ) и пониженные– германия.

3. Создана установка и разработаны методики подготовки и окускования образцов смесей из модельных и технологических материалов для термообработки в условиях программированного нагревания с заданной скоростью. Установка и методики обеспечивают получение образцов для контроля количества и состава образующихся фаз: твердой оксидно-сульфидной, расплавленной оксидно-сульфидной (шлаковой), металлической (сульфидно-металлической), а также возгонов от конденсации и окисления газовой фазы.

4. Впервые в условиях нагревания с постоянной скоростью (10 град/мин) до температуры 16000С изучены фазообразование и химизм взаимодействий в системе CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C в области составов, отвечающих составу технологических шихт для окускования и термической обработки продуктов сжигания углей. Установлено, что в зависимости от химического и гранулометрического составов модельных смесей конденсированные продукты термообработки представлены твердой оксидно-сульфидной фазой, содержащей сульфид кальция, оксид алюминия и муллит, а также оксисульфидным расплавом. При этом в газовую фазу удаляется до 6,5% серы. При кристаллизации оксисульфидного расплава в нем обнаружены CaS, CaSiO3, CaAl2Si2O8, следовые количества SiO2 и Al2SiO5, а также рентгеноаморфное стекло. Введение в смесь от 7 до 18,6% оксида железа приводит к разрушению твердой фазы, а продуктами термообработки являются оксисульфидный и сульфидно-металлический расплавы. Переход серы в газовую фазу при этом увеличивается с 5 до 18%.

5. Экспериментально установлено, что в условиях программированного нагревания возможно снизить или исключить полностью образование твердого слоя продуктов термообработки измельчением частиц кварца, уменьшением содержания сульфида кальция, увеличением основности и введением в смесь оксида железа.

6. На основании исследования состава образцов сырья и продуктов их переработки на германиевый концентрат способом восстановительно-сульфидирующей электроплавки установлено, что причиной пониженного извлечения германия является образование на поверхности шлакового расплава тугоплавкого твердого слоя, аккумулирующего до 20-25% германия от поступившего в процесс с сырьем.

7. Выполнено технологическое моделирование процесса переработки сырья по схеме «окускование - восстановительно-сульфидирующая плавка» с определением выходов и составов продуктов. Показано, что включение в технологическую схему операции измельчения шихты позволяет уменьшить вероятность образования тугоплавких соединений на поверхности шлака и тем самым повысить извлечение германия в среднем на 20%.

8. Используя данные исследований по фазообразованию в модельных и технологических смесях, подвергнутых термообработке и плавке в условиях программированного нагревания, разработаны показатели гранулометрического и химического составов шихт для окускования и восстановительно-сульфидирующей плавки продуктов сжигания углей Новиковского и Павловского месторождений, гарантирующие повышение извлечения германия в концентрат на уровне не менее 90%.

9. Разработана технология доизвлечения германия из сульфидно-металлического сплава путем предварительного измельчения с использованием добавок, применяемых в переработке продуктов сжигания германийсодержащих углей. Технология разработана с ориентацией на применение ее на действующем оборудовании окускования и электроплавки германийсодержащего сырья. Использование разработанной технологии позволяет получить окускованную шихту, удовлетворяющую требованиям к шихте электроплавки, а ее применение позволяет при переработке сплава увеличить общее извлечение германия из сырья на 3 - 5%.

10. На промышленной установке цеха переработки пылей ОАО «Медногорский медно-серный комбинат» проведены испытания измельчения, окомкования и плавки продуктов слоевого сжигания углей. Показана целесообразность и осуществлено внедрение технологии разработанной технологии восстановительно-сульфидирующей плавки с включением стадии предварительного измельчения шихты перед окомкованием, что обеспечивает ускорение процесса шлакообразования и предотвращает образование тугоплавких соединений.

11. На основании результатов исследований разработаны новые технологические схемы переработки продуктов сжигания углей двух предприятий, выпускающих германиевые концентраты. В цехе переработки пылей ОАО «ММСК» в технологическую схему внедрена операция смешения и измельчения шихты перед окомкованием, что позволило в результате внедрения увеличить извлечение германия в концентрат с 70 до 91%. Рекомендации по изменению технологии внесены в технологическую инструкцию предприятия.

12. Технологическая схема для цеха производства германиевого концентрата ООО «Германий и приложения» (рисунок 10) использована в технологическом регламенте на выполнение рабочего проекта отделения электроплавки., начатая в 2009 г., На первом этапе реализация проекта внедрено получение нового сорта германиевого сырья – бедного германиевого концентрата (БКГ). Новый сорт продукции включен в технические условия на германиевый концентрат.

Рис.10.Технологическая схема цеха производства германиевого концентрата

ООО «Германий и приложения» (пунктир - внедренные операции)

Основное содержание диссертации отражено в следующих публикациях:

- Бажов П.С., Танутров И.Н., Свиридова М.Н., Овчинникова Л.А. Фазообразование в брикетированных смесях системы CaSO42H2O-Ca(OH)2-Al(OH)3-SiO2-C при программированном нагревании. Тр. Международного симпозиума «Порядок, беспорядок и свойства оксидов», т. II. Ростов-на-Дону, 2009. С.130-133.

- Бажов П.С., Свиридова М.Н., Танутров И.Н. Совершенствование технологии пирометаллургического получения германиевого концентрата из продуктов сжигания углей. Цветные металлы. 2009. № 2. С. 28-36.

- Бажов П.С., Свиридова М.Н., Танутров И.Н. Переработка сульфидно-металлического сплава от плавки германийсодержащего сырья. Изв.ВУЗ «Цветная металлургия, 2009, № 6. С.

- Танутров И.Н., Абуркин Т.В., Бажов П.С., Свиридова М.Н. Промышленные испытания способа получения стандартных концентратов из германийсодержащих зол. Цветные металлы. 2009. № 10. С. 44-47

- Танутров И.Н., Свиридова М.Н., Бажов П.С. Способ извлечения германия. Патент № 2375481. Бюлл. изобретений, 2009, № 34, ч.4. с.1005.

- Бажов П.С., Свиридова М.Н., Танутров И.Н Способ извлечения германия. Патент № 2385355 Бюлл. изобретений, 2010, № 9, ч.3, с.651

- Bazhov P.S., Sviridova M. N., Tanutrov I. N. Processing of the Metal Sulfide Alloy after Smelting of the Germanium-Containing Raw Material Russian Journal of Non-Ferrous Metals, 2009, Vol. 50, No. 6, pp. 592–595.