Разработка эффективной технологии изготовления чугунных крупнотоннажных отливок цилиндровых втулок судовых дизелей с повышенными прочностными характеристиками

На правах рукописи

Илюшкин Дмитрий Алексеевич

Разработка эффективной технологии изготовления чугунных крупнотоннажных отливок цилиндровых втулок судовых дизелей с Повышенными прочностными характеристиками

Специальность 05.16.04 - «Литейное производство»

Автореферат диссертации на соискание ученой степени

кандидата технических наук

Брянск - 2011

Работа выполнена на кафедре «Литейное производство и материаловедение» Федерального государственного бюджетного образовательного учреждения высшего профессионального образования «Брянский государственный технический университет» (ФГБОУ ВПО «БГТУ»)

Научный руководитель: доктор технических наук, профессор

Кульбовский И.К.

Официальные оппоненты: доктор технических наук, профессор, президент Российской ассоциации литейщиков Дибров И.А.,

кандидат технических наук Андреев В.В.

Ведущая организация: ФГБОУ ВПО «Брянская государственная инженерно-технологическая академия»

Защита состоится 22 декабря 2011 г. в 11 часов на заседании диссертационного совета Д 217.042.01 при Государственном научном центре РФ Открытом акционерном обществе «Научно-производственное объединение «Центральный научно-исследовательский институт технологии машиностроения» (ОАО НПО «ЦНИИТМАШ») по адресу: 115088, г.Москва, ул. Шарикоподшипниковская, д. 4.

С диссертацией можно ознакомиться в научно-технической библиотеке при ОАО НПО «ЦНИИТМАШ».

Автореферат разослан 21 ноября 2011 года.

Ученый секретарь

диссертационного совета Д 217.042.01,

кандидат технических наук Е.В.Макарычева

Общая характеристика работы

Актуальность. Особенностью существующего производства чугунных втулок цилиндров судовых дизелей в условиях ЗАО «Управляющая компания «Брянский машиностроительный завод» (ЗАО «УК «БМЗ») является необходимость строгого соблюдения требований технических условий (ТУ) по химическому составу, микроструктуре и механическим свойствам материала в широком диапазоне (80…150 мм) толщин стенок этих изделий. Отливки втулок изготавливают из низколегированных чугунов с пластинчатым графитом лицензионного химического состава с перлитной металлической основой и с временным сопротивлением разрыву при растяжении (в) не менее 245 МПа в теле отливки.

Анализ данных по отбраковке отливок показывает, что существующая технология литья не обеспечивает стабильного получения требуемых в ТУ показателей их качества, что связано в первую очередь с особенностями их затвердевания в литейной форме. Среди основных видов брака наиболее значительными являются усадочная пористость, а также несоответствие микроструктуры и механических свойств чугуна. В связи с этим задача разработки технологии изготовления этих отливок с заданными характеристиками остается актуальной.

Между тем требования к механическим свойствам чугуна отливок судовых дизелей в последние годы растут. Требуется уже не только повышение прочности чугуна (в более 300 МПа), но и повышение его пластических характеристик. Таким образом, ставится задача не только снизить брак отливок и обеспечить стабильное получение структуры и механических свойств чугуна в них, но и разработать новые технологические решения, обеспечивающие повышение прочности чугуна до требуемого уровня.

Цель работы. Разработка технологии изготовления крупнотоннажных втулок цилиндров судовых дизелей с повышенным уровнем прочностных характеристик.

Для достижения поставленной цели в диссертационной работе ставились следующие задачи:

- Исследование особенностей кристаллизации массивных отливок цилиндровых втулок в условиях существующего производства на примере отливки втулки цилиндра судового дизеля ДБ72 с использованием метода компьютерного моделирования.

- Исследование реальных параметров кристаллизации разных типов отливок цилиндровых втулок судовых дизелей в литейных формах существующего производства.

- Разработка математических моделей влияния химического состава на усадку втулочного чугуна и выбор рациональных химических составов чугунов для цилиндровых втулок судовых дизелей.

- Разработка новой конструкции литейной формы и параметров литья, обеспечивающих направленное затвердевание отливок и регулируемое их охлаждение в литейной форме в интервале эвтектоидного превращения.

- Разработка и освоение технологии получения чугуна с вермикулярным графитом, обеспечивающего перспективу повышения прочностных свойств крупнотоннажных втулок судовых дизелей.

Научная новизна

- С использованием метода компьютерного моделирования и на основании результатов экспериментальных исследований установлены закономерности затвердевания и параметры кристаллизации разных типов крупнотоннажных чугунных отливок цилиндровых втулок в условиях действующего производства.

При этом показано, что образование усадочных дефектов в тепловых узлах отливок обусловлено недостаточной эффективностью работы питающей прибыли и разной скоростью затвердевания отдельных частей разностенной отливки в литейной форме.

- На основании выявленных закономерностей разработана новая конструкция литейной формы и параметры литья крупнотоннажных цилиндровых втулок, обеспечивающие направленное затвердевание и получение качественных без усадочных дефектов отливок, перлитную структуру и повышенные прочностные характеристики чугуна в рабочей зоне стенки втулки.

3. Разработаны новая технология получения чугуна с вермикулярной формой графита и параметры охлаждения отливки в литейной форме в интервале эвтектоидного превращения, обеспечивающие повышение прочностных характеристик (в 300МПа) крупнотоннажных втулок цилиндров судовых дизелей.

Практическая значимость

- С привлечением математического метода планирования эксперимента выбраны рациональные химические составы втулочных чугунов, обеспечивающие в отливках массой от 4,0 до 7,5 тонн с толщиной стенок соответственно от 100 до 150 мм стабильное получение заданной структуры и прочностных свойств металла.

- Разработаны графические зависимости (номограммы) влияния химического состава на объемную усадку низколегированных чугунов с пластинчатым графитом, которые могут быть использованы для оценки склонности чугуна к образованию усадочных дефектов.

- Для реализации новой конструкции литейной формы подобраны составы формовочных смесей для изготовления частей формы, обеспечивающие по своим теплофизическим свойствам (коэффициенту тепловой аккумуляции тепла) направленное затвердевание и получение качественных без усадочных дефектов отливок.

- Разработан новый способ модифицирования исходного расплава, обеспечивающий получение чугуна с вермикулярной формой графита и повышенными прочностными характеристиками. Этот материал обладает сочетанием высоких прочностных и теплофизических свойств и может быть использован для широкого круга отливок, в том числе для крупнотоннажных отливок цилиндровых втулок судовых дизелей, с целью повышения механических характеристик изделий.

Достоверность результатов и сделанных выводов обеспечивается:

- применением комплекса современных методов исследования и анализа чугунов, в том числе компьютерного моделирования процесса кристаллизации и электронной микроскопии;

- использованием аттестованной измерительной и испытательной аппаратуры;

- обработкой экспериментальных данных с привлечением методов математической статистики;

- согласованностью результатов лабораторных и промышленных экспериментов, натурных и эксплуатационных испытаний отливок.

На защиту выносятся:

- Результаты теоретических и экспериментальных исследований закономерностей затвердевания и параметров кристаллизации разных типов крупнотоннажных чугунных отливок цилиндровых втулок в условиях действующего производства.

- Новая конструкция литейной формы и параметры литья крупнотоннажных цилиндровых втулок, обеспечивающие направленное затвердевание и получение качественных без усадочных дефектов отливок, перлитную структуру и повышенные прочностные характеристики чугуна в рабочей зоне стенки втулки.

- Новая технология получения чугуна с вермикулярной формой графита и параметры охлаждения отливки в литейной форме в интервале эвтектоидного превращения, обеспечивающие повышение прочностных характеристик (в 300 МПа) крупнотоннажных втулок цилиндров судовых дизелей.

- Результаты выбора рациональных химических составов втулочных чугунов с пластинчатым графитом, обеспечивающих в отливках массой от 4,0 до 7,5 тонн с толщиной стенок соответственно от 100 до 150 мм стабильное получение заданной структуры и прочностных свойств металла.

- Графические зависимости (номограммы) влияния химического состава на объемную усадку низколегированных чугунов с пластинчатым графитом, которые могут быть использованы для оценки склонности чугуна к образованию усадочных дефектов.

Апробация работы. Основные положения диссертации докладывались и обсуждались на «IX съезде литейщиков России» (Уфа, 2009 г.), региональных и международных научно-технических конференциях «Проблемы качества машин и их конкурентоспособности» (Брянск, 2008 г.), «Наука и производство – 2009» (Брянск, 2009 г.), «Современные технологии в машиностроении» (Пенза, 2009 г.).

Публикации. По результатам диссертационной работы опубликовано 10 научных работ в журналах и сборниках трудов российских и международных научно-технических конференций, в том числе 5 в изданиях и журналах, рекомендованных ВАК. Получен патент на изобретение № 2427660.

Личный вклад автора заключается в постановке и решении задач, поставленных в данной работе, в разработке методик проведения экспериментов, в анализе экспериментальных данных, позволивших обосновать основные положения научной новизны и практической значимости, а также в непосредственном участии во внедрении полученных результатов при промышленном производстве отливок цилиндровых втулок судовых дизелей.

Структура и объем диссертации. Диссертация состоит из введения, пяти глав, основных выводов, списка использованной литературы из 118 наименований. Она содержит 121 страницу текста, 61 рисунок и 28 таблиц.

Основное содержание работы

Во введении обоснована актуальность выбранной темы, изложены цель и задачи работы, представлена ее научная новизна и практическая значимость.

В первой главе представлен анализ данных научно-технической и патентной литературы, касающихся физико-механических и литейных свойств чугунов с пластинчатым графитом, а также технологий изготовления из них ответственных отливок для мощных дизельных двигателей.

Рассмотрены конструктивные характеристики, условия эксплуатации, технология производства и основные требования, предъявляемые к крупнотоннажным отливкам втулок мощных судовых дизелей. Показано, что существующие технологии в ряде случаев не обеспечивают стабильного получения требуемых показателей их качества. Среди основных видов брака этих отливок наиболее значительными являются усадочная пористость, а также несоответствие микроструктуры и механических свойств чугуна техническим требованиям.

Причинами указанных дефектов являются конструктивная особенность отливок (большая масса и значительная разностенность) и несовершенство используемой технологии литья, что при строго регламентированном химическом составе затрудняет получение в отливках заданных высоких механических свойств.

Задача управления качеством таких отливок сводится к разработке новых технологических решений, обеспечивающих стабильное получение заданной микроструктуры, уровня механических свойств и плотности металла. Эта задача усложняется в связи возрастающими требованиями к уровню прочности чугуна (в 300МПа) заданного химического состава.

Крупногабаритные массивные цилиндровые втулки судовых дизелей на ЗАО «УК «БМЗ» изготавливаются из низколегированных чугунов с пластинчатым графитом зарубежных марок «Таркаллой C» и «PVA». Такие чугуны в настоящее время уже не могут удовлетворять растущие требования к механическим свойствам таких отливок. Использование высокопрочного чугуна с шаровидным графитом (ВЧ) для этих отливок ограничено высокой склонностью этого чугуна к образованию усадочных дефектов и низкой износостойкостью. Чугун с вермикулярным графитом (ЧВГ) имеет благоприятное сочетание теплофизических, механических, литейных и эксплуатационных свойств. Так, например, по прочности ЧВГ превосходит серый чугун, немного уступая высокопрочному, а его теплопроводность выше, чем у ВЧ. При этом низкая склонность к образованию усадочных дефектов и хорошая жидкотекучесть делает ЧВГ перспективным материалом для изготовления массивных разностенных отливок. В сочетании с хорошей коррозионностойкостью и герметичностью его применение весьма эффективно для деталей, работающих под давлением, каковыми и являются цилиндровые втулки судовых дизелей.

Подробно рассмотрены способы получения ЧВГ. Проведен анализ влияния химического состава, толщины стенки и массы отливок на структуру и механические характеристики ЧВГ. Показана перспектива использования этого чугуна в дизелестроении.

На основании выполненного анализа данных технической и патентной литературы сформулированы цель и задачи исследований.

Во второй главе представлены методики проведения расчетных, экспериментальных (лабораторных) и опытно-промышленных исследований, используемое измерительное оборудование и приборы, материалы, и программы для компьютерного моделирования затвердевания и охлаждения отливок.

Для решения задачи выбора рациональных химических составов отливок цилиндровых втулок использован метод математического планирования экспериментов.

Экспериментальные и опытно-промышленные исследования проводились в литейной лаборатории «Базовой лаборатории новых технологий металлургии» (БЛНТМ) ООО «ПК «Бежицкий сталелитейный завод» (ООО «ПК «БСЗ») и производственных цехах ЗАО «УК «БМЗ».

В третьей главе представлены результаты исследований особенностей затвердевания крупнотоннажных отливок цилиндровых втулок судовых дизелей в условиях существующего производства.

|

| Рисунок 1. Эскиз литейной формы для отливки втулки судового дизеля ДБ72 в существующем производстве |

Параметры кристаллизации в реальных литейных формах существующего производства исследовали для разных типов крупнотоннажных отливок цилиндровых втулок. На рисунке 1 приведена литейная форма для отливки втулки дизеля марки ДБ72. Форма состоит из двух половин, получаемых шаблонной заточкой из песчано-глинистой смеси.

Кривые кристаллизации снимали на двух горизонтах отливки с помощью термопар, установленных в прибыльной и непосредственно в подприбыльной части, из которой вырезаются образцы для исследования структуры и испытания механических свойств чугуна.

Результаты исследований представлены в таблице 1.

Таблица 1. Параметры затвердевания различных типов крупнотоннажных отливок цилиндровых втулок судовых дизелей в реальных формах существующего производства

| № втулки | Температура, °C | Масса отливки, кг | |||||

| В начале кристаллизации | В конце кристаллизации | ||||||

| Прибыль | Отливка | Превышение температуры прибыли над температурой отливки, °C | Прибыль | Отливка | Превышение температуры прибыли над температурой отливки, °C | ||

| Дизель ДБ32, чугун «Таркаллой C», толщина стенки отливки 151 мм, масса 7,1 т | |||||||

| 16 | 1145 | 1155 | -10 | 1105 | 1100 | +5 | 7,1 |

| 18 | 1110 | 1110 | 0 | 1075 | 1065 | +10 | 7,1 |

| 125 | 1110 | 1095 | +15 | 1090 | 1070 | +20 | 7,1 |

| 19 | 1055 | 1050 | +5 | 1060 | 1045 | +15 | 7,1 |

| 17 | 1110 | 1115 | -5 | 1105 | 1085 | +20 | 7,1 |

| Дизель ДБ 37, чугун «PVA», толщина стенки отливки 115 мм, масса 2 т | |||||||

| 103 | 1170 | 1150 | +20 | 1115 | 1100 | +15 | 2,0 |

| 117 | 1125 | 1125 | 0 | 1100 | 1100 | 0 | 2,0 |

Весь процесс затвердевания отливки исследовали с помощью метода компьютерного моделирования.

Установлено, что большая высота и значительная разностенность отливок втулок цилиндров, а также разные теплофизические свойства различных частей литейной формы, обуславливают разную скорость кристаллизации отдельных частей отливок и соответственно формирование неравномерной микроструктуры чугуна по сечению стенки и высоте отливок.

Температура жидкого металла в прибыли в период кристаллизации незначительно превышает температуру металла отливки, что приводит к неэффективному питанию и образованию усадочной пористости. При этом для всех отливок характерным является большая продолжительность процесса кристаллизации, составляющая в зависимости от массы и габаритов отливки от 0,5 до 4,3 часов. Такие условия кристаллизации способствуют образованию в микроструктуре чугуна крупных включений графита длиной 750…1500 мкм, что в сочетании с усадочной рыхлотой способствует значительному снижению механические свойства металла в теле отливки.

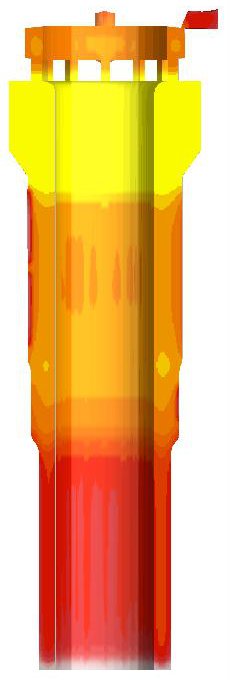

|  |  |  |  |  | |

| 5 | 10 | 20 | 30 | 45 | 90 | |

| Время, мин | ||||||

| Рисунок 2. Изменение объема жидкого металла в процессе затвердевания отливки втулки судового дизеля ДБ72 в литейной форме существующей конструкции | ||||||

Компьютерное моделирование процесса затвердевания отливки цилиндровой втулки судового дизеля ДБ72 массой 3,7 тонны с толщиной стенки в подприбыльной части 131 мм показало, что к моменту окончания затвердевания отливки выявляются отдельные изолированные оставшиеся объемы жидкого чугуна (рисунок 2), кристаллизующиеся впоследствии с образованием усадочных дефектов. Этому дополнительно способствуют применяемые в этих местах холодильники, интенсивность теплоотвода между которыми неравномерная. Образование таких дефектных зон связано также с неравномерной плотностью набивки существующих форм и неравной толщиной слоя формовочной смеси относительно тела отливки.

На основании проведенных исследований особенностей затвердевания крупнотоннажных отливок цилиндровых втулок судовых дизелей разработаны рекомендации по совершенствованию существующих технологических процессов их производства.

В четвертой главе представлены результаты исследований влияния химического состава на объемную усадку втулочного чугуна.

Для получения математических и графических зависимостей использовали метод планирования дробного многофакторного эксперимента. В качестве независимых переменных факторов приняты следующие химические элементы низколегированного чугуна с пластинчатым графитом: С, Si, P, Cr, В, V, Mn, Cu (таблица 2). Исследуемыми параметрами являлись значения концентрированной (Wк, см3) и рассосредоточенной в виде пористости (Wп, см3) усадочных раковин, определяемых на шаровых пробах 100 мм.

Таблица 2. План ДФЭ 28-4 для исследования усадки чугуна с пластинчатым графитом

| Факторы плана | Химический состав чугуна, % по массе | Исследуемые параметры | |||||||

| C | Si | P | Cr | B | V | Mn | Cu | ||

| Основной уровень (xoi) | 3,1 | 1,2 | 0,3 | 0,19 | 0,03 | 0,18 | 0,8 | 0,61 | Wк, см3; Wп, см3 |

| Интервал варьирования (xi) | 0,3 | 0,5 | 0,26 | 0,16 | 0,03 | 0,17 | 0,3 | 0,6 | |

| Верхний уровень (+1) | 3,4 | 1,7 | 0,56 | 0,35 | 0,06 | 0,35 | 1,1 | 1,21 | |

| Нижний уровень (-1) | 2,8 | 0,7 | 0,04 | 0,03 | 0,001 | 0,01 | 0,5 | 0,01 | |

| Код фактора (xi) | x1 | x2 | x3 | x4 | x5 | x6 | x7 | x8 | |

В результате обработки данных были получены следующие математические зависимости:

| Wк = 13,5 - 1,3C - 4,6Si - P + 0,5Cr + 0,3B + 0,6V + 0,4Mn - 2,0Cu, см3 | (1) |

| Wп = 0,705 - 0,667C - 0,35Si + 0,121P - 0,05Cr - 0,151B - 0,039V + 0,53Mn + + 0,43Сu, см3 | (2) |

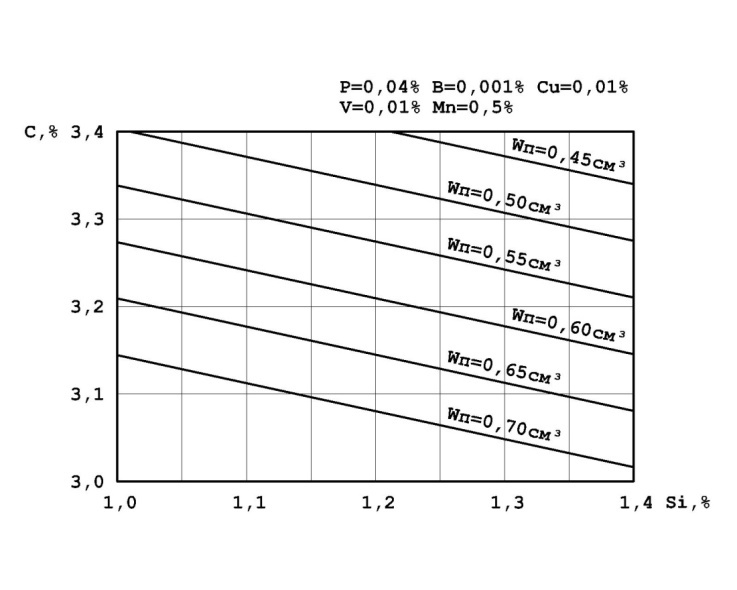

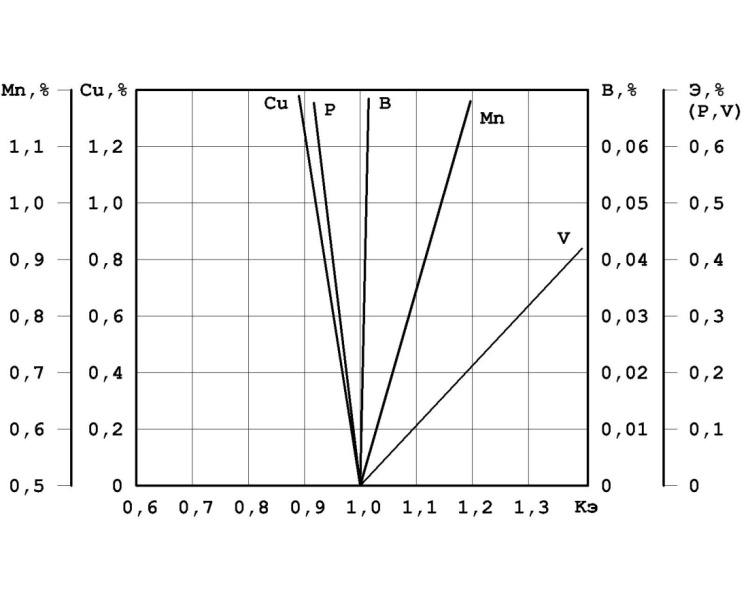

Полученные зависимости (1-2) использовали для построения номограмм и графиков (рисунок 3-6) для прогнозирования усадочных дефектов в отливках цилиндровых втулок судовых дизелей.

Рисунок 3. Зависимость объема концентрированной усадочной раковины (Wк) в отливках из чугуна с пластинчатым графитом от содержания C и Si при постоянном содержании остальных элементов на нижнем уровне плана Рисунок 3. Зависимость объема концентрированной усадочной раковины (Wк) в отливках из чугуна с пластинчатым графитом от содержания C и Si при постоянном содержании остальных элементов на нижнем уровне плана |  Рисунок 4. Зависимость объема усадочной пористости (Wп) в отливках из чугуна с пластинчатым графитом от содержания C и Si при постоянном содержании остальных элементов на нижнем уровне плана Рисунок 4. Зависимость объема усадочной пористости (Wп) в отливках из чугуна с пластинчатым графитом от содержания C и Si при постоянном содержании остальных элементов на нижнем уровне плана |

Рисунок 5. Влияние содержания P, Mn, Cu, В и V на объем концентрированной усадочной раковины (Wк) в отливках из чугуна с пластинчатым графитом Рисунок 5. Влияние содержания P, Mn, Cu, В и V на объем концентрированной усадочной раковины (Wк) в отливках из чугуна с пластинчатым графитом |  Рисунок 6. Влияние содержания P, Mn, Cu, В и V на объем усадочной пористости (Wп) в отливках из чугуна с пластинчатым графитом Рисунок 6. Влияние содержания P, Mn, Cu, В и V на объем усадочной пористости (Wп) в отливках из чугуна с пластинчатым графитом |

Поскольку химический состав является важным, но не единственным фактором, ответственным за структуру и свойства чугуна, кроме основных проводили дополнительные опыты, в которых использовались разные шихтовые материалы, а также модифицирование расплава чугуна и его термовременная обработка. По полученным данным выбраны рациональные химические составы чугуна для отливок цилиндровых втулок судовых дизелей разных типов с целью снижения их брака по усадочным дефектам (таблица 3).

Таблица 3. Рациональные химические составы чугуна с пластинчатым графитом для отливок цилиндровых втулок судовых дизелей

| Характеристика отливок втулок | Химический состав чугуна, % | |||||||

| С | Mn | Si | P | S | B | V | Cu | |

| Отливки с толщиной стенки до 150 мм и массой до 7,5 т | 3,0-3,1 | 0,6-0,7 | 1,1-1,2 | 0,20-0,25 | до 0,04 | 0,030-0,035 | 0,15-0,20 | 1,2-1,3 |

| Отливка с толщиной стенки до 100 мм и массой до 4,0 т | 3,1-3,2 | 0,6-0,7 | 1,3-1,4 | 0,20-0,25 | до 0,04 | 0,030-0,035 | - | 1,0-1,1 |

| По ТУ на чугун марки «Таркаллой C» | до 3,4 | 0,7-1,0 | до 1,4 | до 0,40 | до 0,04 | 0,030- 0,040 | 0,03-0,22 | 1,0-1,5 |

Пятая глава посвящена разработке новой конструкции литейной формы, параметров литья и охлаждения крупнотоннажных отливок цилиндровых втулок, обеспечивающих направленное их затвердевание и получение качественных без усадочных дефектов отливок с высокими прочностными характеристиками чугуна в рабочей зоне стенки втулки.

Для создания более благоприятных условий направленной кристаллизации отливок цилиндровых втулок в сравнении с существующим производством разработали новую конструкцию литейной формы (рисунок 7), представляющую собой последовательно собранную из отдельных частей форму, в которой каждая из составляющих изготавливается в круглых опоках с равной толщиной слоя формовочной смеси относительно тела отливки из смесей с разной теплоаккумулирующей способностью (таблица 4). Центральный полый стержень втулки также изготавливается из смесей с разной теплоаккумулирующей способностью.

|

| Рисунок 7. Новая конструкция литейной формы для отливки втулки цилиндра судового дизеля ДБ72 |

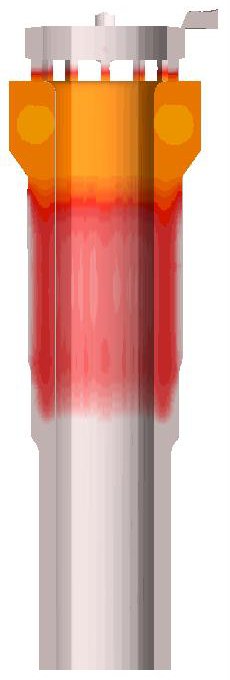

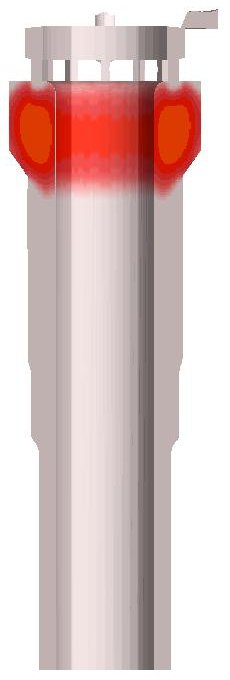

Результаты компьютерного моделирования процесса затвердевания отливки втулки цилиндра судового дизеля ДБ72 (рисунок 8) показали, что технология их изготовления в литейных формах, состоящих из 6-ти частей по высоте отливки, с заранее определенными и контролируемыми теплофизическими свойствами показывает лучшие результаты и обеспечивает получение отливок без усадочных дефектов. Отливка последовательно затвердевает в направлении снизу вверх к прибыли, которая обеспечивает эффективное питание отливки.

Таблица 4. Составы смесей опок литейной формы новой конструкции

| № смеси | Тип смеси | Коэффициент тепловой аккумуляции тепла формой (bф), Втс1/2/м2К |

| 1 | Сухая песчано-глинистая | 870 |

| 2 | Сухая хромомагнезитовая | 2090 |

| 3 | Сухая на хромитовом песке | 1095 |

| 4 | Сухая песчано-глинистая с шамотом | 750 |

| 5 | Холоднотвердеющая на хромитовом песке | 1090 |

| 6 | Холоднотвердеющая на кварцевом песке | 910 |

| 7 | Жидкостекольная холоднотвердеющая | 890 |

|  |  |  |  |  |

| 5 | 10 | 20 | 30 | 45 | 90 |

| Время, мин | |||||

| Рисунок 8. Области жидкого металла при затвердевании отливки втулки судового дизеля ДБ72 в форме, состоящей из 6-ти частей по высоте отливки | |||||

Для исследования микроструктуры и механических свойств отливок втулок цилиндров, получаемых по разработанной технологии, изготовили несколько отливок втулок судового дизеля ДБ62 толщиной стенки в подприбыльной части 131 мм и массой 3,7 тонны. Чугун в отливке имел более высокие механические свойства, чем требуется по техническим условиям (таблица 5).

Таблица 5. Химический состав и максимально достигнутые механические свойства втулочного чугуна в опытных заготовках втулок ДБ62 в форме, состоящей из 6-ти частей по высоте отливки, из чугуна марки «Таркаллой C»

| № отл. | Химический состав, % | Максимально достигнутые свойства | ||||||||

| С | Mn | Si | P | S | V | B | Cu | в, МПа | НВ, кг/мм2 | |

| 1 | 3,2 | 0,68 | 1,2 | 0,296 | 0,025 | 0,040 | 0,08 | 1,16 | 311 | 229 |

| 2 | 3,3 | 0,76 | 1,36 | 0,176 | 0,038 | 0,030 | 0,03 | 1,50 | 295 | 217 |

| 3 | 3,1 | 0,85 | 1,12 | 0,276 | 0,040 | 0,029 | 0,15 | 1,0 | 297 | 217 |

| По ТУ | 3,1- 3,4 | 0,5-0,9 | 1,0- 1,4 | 0,20-0,40 | до 0,1 | до 0,22 | 0,02-0,04 | 1,0-1,5 | 245 | 180-230 |

Разработанная технология получения крупнотоннажных отливок цилиндровых втулок находится на стадии внедрения на ЗАО «УК «БМЗ».

В условиях растущих требований к прочностным и пластическим характеристикам цилиндровых втулок судовых дизелей перспективным материалом для этих отливок становится чугун с вермикулярным графитом. В связи с этим в условиях существующего производства разработали новый способ модифицирования, обеспечивающий его получение.

Для получения исходного расплава использовали высокочастотные индукционные печи с кислой футеровкой с емкостью тигля 40 кг в лабораторных условиях и индукционных электропечах ИЧТ-6 и ИЧТ-1 в промышленных условиях. Чугун плавили с использованием в шихте не менее 50 % стального лома и карбюризатора. Модифицирование проводили в ковшах емкостью от 15 кг в условиях литейной лаборатории и до 1000 кг в производственных условиях.

Данные о модифицировании, химическом составе, микроструктуре и механических свойствах опытных чугунов представлены в таблице 6.

Способ получения чугуна с вермикулярным графитом включает расплавление шихты в электропечи, нагрев исходного расплава до температур 1490-1510°C и модифицирование полученного расплава помещенными на дне ковша добавками, содержащими комплексную Fe-Si-Mg лигатуру типа ФСМг7 в количестве 0,3-0,5% и 22%-ный силикобарий SIBAR22 в количестве 1,5-2,0% от массы обрабатываемого расплава чугуна.

На новую технологию получен патент на изобретение № 2427660.

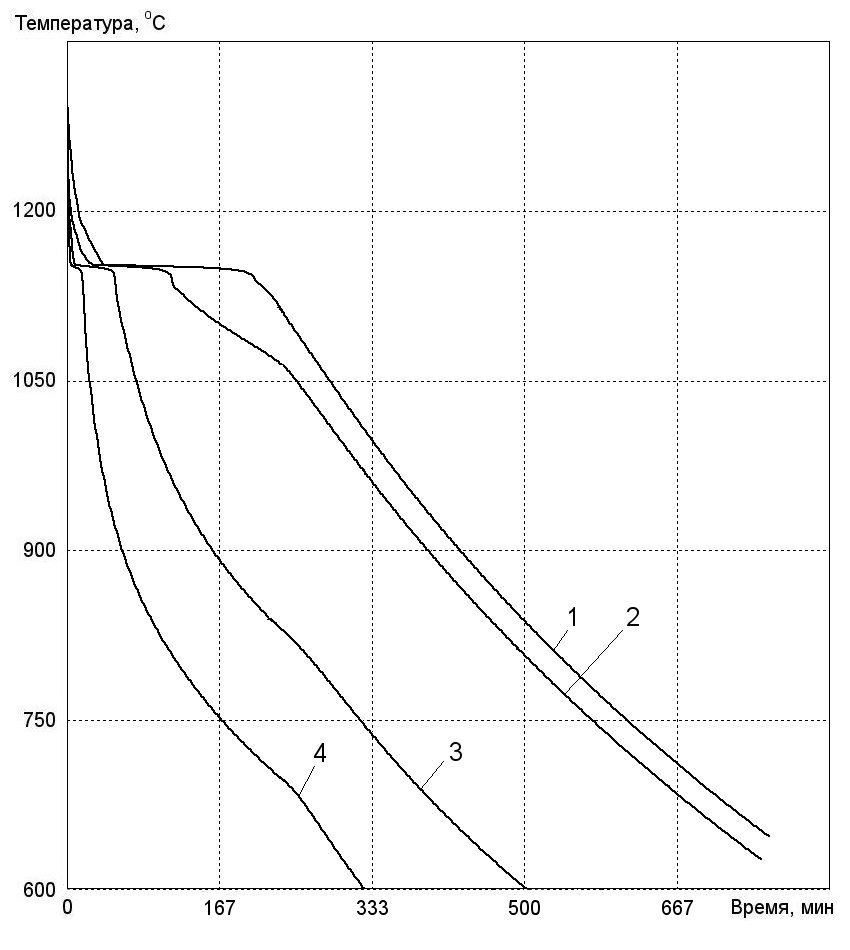

Для требуемого уровня износостойкости с получением перлитной металлической основы ЧВГ, разработали параметры технологии принудительного охлаждения внутренней поверхности отливки в период эвтектоидного превращения чугуна. Параметры структуры чугуна в рабочей зоне стенки втулки при ее охлаждении в форме с дополнительной продувкой центрального стержня сжатым воздухом определяли с учетом полученных компьютерным моделированием кривых охлаждения отливки втулки цилиндра судового дизеля ДБ72 (рисунок 9) и структурных диаграмм (рисунок 10, 11).

Использование структурных диаграмм серого чугуна для количественной оценки влияния скорости охлаждения на структуру металлической основы отливки обусловлено отсутствием справочных данных для ЧВГ, как относительно нового и перспективного материала. Это допущение основывается на том, что теплопроводность ЧВГ (0,5102 Вт/мК) близка к этой характеристике СЧ (0,59102 Вт/мК), в связи с чем предположили, что разница в интенсивности теплоотвода от отливки в литейной форме втулок из ЧВГ и СЧ при прочих равных условиях (химический состав чугуна, габариты отливки, тип формы, температура заливки и т.д.) должны быть мала.

Проведенные исследования показали, что продувка центрального стержня отливки втулки ДБ72 сжатым воздухом с удельным расходом 1,0, 2,5 и 5,0 л/с при давлении 1 атм. сокращает время ее охлаждения до температур эвтектоидного превращения в 1,6, 1,7 и 1,8 раза соответственно (рисунок 9).

а) а) | |

б) б) | Рисунок 9. Изменение температуры отливки втулки судового дизеля ДБ72 при охлаждении в форме без принудительного охлаждения (а) и с продувкой стержня сжатым воздухом с удельным расходом 2,5 л/с при давлении 1 атм (б) по данным компьютерного моделирования в стенке толщиной: 1 - 220 мм (прибыль), 2 – 131 мм (подприбыльная часть), 3 – 116 мм, 4 – 76 мм |

|

| Рисунок 10. Зависимость количества перлита П (%) в структуре отливок из низколегированного чугуна с пластинчатым графитом от содержания C и Si (Mn=0,7%; S=0,04%; P=0,05%; d=30мм; tз=1350oC) |

|

| Рисунок 11. Влияние толщины стенки отливки d (мм) от содержания Mn, S, P и tз на количество перлита П (%) в структуре отливок из низколегированного чугуна с пластинчатым графитом |

При этом увеличение интенсивности теплоотвода на каждые 14oC/час повышает количество перлита металлической основы чугуна на 10% (таблица 7), что позволит получить перлитную структуру рабочей зоны стенки втулки из чугуна с вермикулярным графитом. Эта технология является перспективой для повышения прочностных свойств крупнотоннажных цилиндровых втулок судовых дизелей.

Таблица 7. Интенсивность теплоотвода и ожидаемая структура чугуна в отливке втулки судового дизеля ДБ72 по данным компьютерного моделирования и структурным диаграммам

| Условия теплоотвода | Средняя скорость охлаждения, OC/час | Перлит, % | |

| 1. Без дополнительного охлаждения | |||

| Толщина стенки отливки, мм | 131 116 76 | 16,2 28,8 48,6 | 84-96 93-100 100 |

| 2. С продувкой стержня сжатым воздухом в стенке отливки толщиной 131 мм (подприбыльная часть) | |||

| Расход сжатого воздуха, л/с | 1,0 2,5 5,0 | 37,4 45,7 48,6 | 99-100 100 100 |

Таким образом, разработанная конструкция литейной формы и параметры литья крупнотоннажных отливок цилиндровых втулок обеспечивают стабильное их получение без усадочных дефектов с требуемым в технических условиях уровнем прочностных свойств, а технология получения ЧВГ и параметры охлаждения отливок втулок в новых формах, обеспечивают перспективу повышенных прочностных характеристик этих изделий.

Основные выводы

- Определены параметры кристаллизации крупнотоннажных отливок цилиндровых втулок судовых дизелей в литейных формах существующего производства и показано, что из-за большой продолжительности процесса затвердевания (2…4 часа) формируется неравномерная структура чугуна по сечению стенки отливки.

- Установлены закономерности затвердевания отливок цилиндровых втулок в условиях существующего производства и показано, что образование усадочных дефектов в тепловых узлах этих отливок обусловлено не только малой эффективностью работы питающей прибыли, но и неравномерным и непоследовательным характером затвердевания их разностенных частей.

- Разработаны графические зависимости (номограммы) влияния химического состава на объемную усадку низколегированных чугунов с пластинчатым графитом, на основании которых выбраны рациональные химические составы втулочных чугунов для отливок массой от 4,0 до 7,5 тонн с толщиной стенок соответственно от 100 до 150 мм.

- На основе выявленных закономерностей затвердевания отливок разработана новая конструкция литейной формы для производства крупнотоннажных отливок цилиндровых втулок. Выбраны составы смесей для изготовления частей формы и стержня, обеспечивающие по своим теплофизическим свойствам направленное затвердевание и стабильное получение качественных без усадочных дефектов отливок втулок с заданным уровнем прочностных свойств.

- Разработан новый способ модифицирования, обеспечивающий получение чугуна с вермикулярным графитом, включающий обработку исходного расплава присадками, содержащими комплексную Fe-Si-Mg лигатуру типа ФСМг7 в количестве 0,3-0,5% и 22%-ный силикобарий SIBAR22 в количестве 1,5-2,0% от массы обрабатываемого расплава чугуна.

На новый способ получен патент на изобретение № 2427660.

- Определены параметры охлаждения отливки втулки цилиндра судового дизеля ДБ72 в литейной форме, состоящей из 6-ти частей по высоте отливки, в сочетании с принудительным охлаждением ее внутренней поверхности в интервале температур эвтектоидного превращения, обеспечивающие перлитную структуру рабочей зоны стенки втулки и ее повышенные прочностные характеристики (в 300МПа).

Основные результаты работы представлены в публикациях:

- Кульбовский И.К., Карелин С.В., Илюшкин Д.А. Об изготовлении массивных отливок гильз судовых дизелей. // Литейное производство. – 2008. - № 2. – С. 8-11.

- Кульбовский И.К., Карелин С.В., Попов Е.В., Илюшкин Д.А., Туркин Д.А. Исследование влияния химического состава на усадку и жидкотекучесть чугуна, применяемого для изготовления массивных отливок втулок судовых дизелей большой мощности. // Литейщик России. – 2008. – № 3. – С. 19-23.

- Кульбовский И.К., Карелин С.В., Илюшкин Д.А. Компьютерное моделирование процесса кристаллизации массивных отливок втулок цилиндров судовых дизелей. // Вестник Брянского государственного технического университета. 2008. – № 2(18). – С. 16-19.

- Кульбовский И.К., Карелин С.В., Илюшкин Д.А., Туркин Д.А. Влияние условий кристаллизации отливок гильз цилиндров судовых дизелей большой мощности на их структуру и свойства. // Заготовительные производства в машиностроении. – 2008. – № 6. – С. 3-9.

- Кульбовский И.К., Илюшкин Д.А., Карелин С.В. Исследование условий кристаллизации массивных отливок втулок судовых дизелей с помощью компьютерного моделирования. // Проблемы качества машин и их конкурентоспособности: материалы 6-й Международной научно-технической конференции, г. Брянск, 22-23 мая 2008 г. / под общ. ред. А.Г. Суслова. – Брянск: БГТУ, 2008. – 580 с. – С. 17-19.

- Кульбовский И.К., Петраков О.В., Илюшкин Д.А. Технологическая оптимизация процесса получения массивных отливок втулок из чугуна для цилиндров судовых дизелей большой мощности. // Труды 9-го съезда литейщиков России. – Уфа 20-24 апреля 2009 г. – С. 43-46.

- Илюшкин Д.А., Петраков О.В. Способы получения чугуна с вермикулярным и шаровидным графитом. // Наука и производство – 2009: материалы Междунар. науч.-практ. конф. (19-20 марта 2009 г., г. Брянск): в 2 ч. / под ред. С.П. Сазонова, П.В. Новикова. – Брянск: БГТУ, 2009. – Ч.1. – 392 с. – С. 50-52.

- Кульбовский И.К., Петраков О.В., Илюшкин Д.А. Получение чугуна с вермикулярным графитом модифицированием ферросиликобарием с малыми добавками комплексных кремний-магниевых лигатур. // Современные технологии в машиностроении: сборник статей XIII Международной научно-практической конференции. – Пенза: Приволжский Дом знаний, 2009. – 260 с. – С. 3-5.

- Кульбовский И.К., Илюшкин Д.А., Петраков О.В. Повышение прочностных свойств чугуна для дизельных отливок. // Литейное производство. – 2010. – № 4. – С. 2-5.

- Способ получения чугуна с вермикулярным графитом, патент № 2427660, пр. 21.12.2009. // Кульбовский И.К., Петраков О.В., Илюшкин Д.А.

Подписано в печать 10.11.2011 г. Формат 6034 1/16.

Бумага офсетная. Офсетная печать. Усл. изд. л. 1,6

Тираж 100 экз. Заказ 267. Бесплатно.

Издательство Брянского государственного технического университета

241035, г. Брянск, БГТУ, бульвар им. 50-летия Октября, 7. Телефон 58-82-49.

Лаборатория оперативной полиграфии БГТУ, ул. Институтская, 16.