Повышение потребительских свойств стальных изделий нейтрализацией структурной наследственности при технологическом металлопеределе в машиностроении

На правах рукописи

УДК 621.785 : 669.14.018

ШВЕЁВА ТАТЬЯНА ВЛАДИМИРОВНА

ПОВЫШЕНИЕ ПОТРЕБИТЕЛЬСКИХ СВОЙСТВ СТАЛЬНЫХ ИЗДЕЛИЙ НЕЙТРАЛИЗАЦИЕЙ СТРУКТУРНОЙ НАСЛЕДСТВЕННОСТИ ПРИ ТЕХНОЛОГИЧЕСКОМ МЕТАЛЛОПЕРЕДЕЛЕ В МАШИНОСТРОЕНИИ

Специальность

05.16.09 – «Материаловедение (Машиностроение)»

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Набережные Челны - 2012

Диссертация выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Камская государственная инженерно-экономическая академия» (ИНЭКА).

| Научный руководитель | Доктор технических наук, профессор Шибаков Владимир Георгиевич | |

| Официальные оппоненты | Жарин Денис Евгеньевич доктор технических наук, профессор ФГБОУ ВПО «ИНЭКА», зав. кафедрой «Композитные материалы и технологии » Федоров Василий Борисович кандидат технических наук, доцент ФГБОУ ВПО «ИжГТУ», зав. кафедрой «Технология металлов и металловедения» | |

| Ведущая организация | Казанский национальный исследо- вательский технический университет им. А.Н. Туполева (КНИТУ - КАИ) |

Защита состоится « 04 » сентября 2012 г. в 15-00 часов на заседании диссертационного совета Д 212.309.01 при ФГБОУ ВПО «Камская государственная инженерно-экономическая академия» по адресу: 423810, г. Набережные Челны, пр. Мира, 68/19. С диссертацией можно ознакомиться в библиотеке ФГБОУ ВПО «Камская государственная инженерно-экономической академия».

Автореферат разослан « 01 » августа 2012 г.

Учёный секретарь

диссертационного совета Л. А. Симонова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Машиностроение является основным потребителем продукции металлургических предприятий, и ключевое место в этом занимает сталь, используемая для изготовления деталей различного функционального назначения. И в ближайшем будущем сталь останется основным конструкционным материалом в промышленности, а повышение ее потребительских свойств является нестареющей и актуальной задачей. В процессе технологического передела при изготовлении большинства металлоизделий используются стадии пластической деформации, термической, механической и упрочняющей обработки. Свойства таких изделий формируются на всем пути преобразования металла в деталь. Многие металлургические особенности строения и свойств стали очень устойчивы, передаются от этапа к этапу при технологическом металлопеределе, наследуются готовыми изделиями и, зачастую, снижают физико-механические и технологические свойства сплава. Вступление страны в ВТО требует изготовления конкурентоспособной продукции, отвечающей требованиям европейским и мировым стандартам в части надежности, долговечности, экологичности, удельной грузоподъемности и т.д. Полное использование ресурса свойств стали – задача актуальная и сложная на пути создания надежных машин и механизмов. Для достижения этой цели особая роль отводится технологическому переделу сплава в машиностроении, а именно технологиям, направленным на ликвидацию или нейтрализацию макро- и микростроения, негативно влияющего на потребительские свойства металлоизделий.

Несмотря на многосторонние исследования сталей, в том числе и сталей с машин непрерывного литья заготовок (МНЛЗ), вопросам устойчивости металлургического строения и свойств на этапах технологического передела уделено недостаточное внимание. По этой причине целесообразно проведение дополнительных исследований, ориентированных на изучение химико-структурной неоднородности, микростроения, чистоты сплава и его зернистого строения. Важное практическое значение имеют данные по влиянию различных технологических параметров на структурообразование и свойства конструкционных сталей в тяжелонагруженных деталях автомобиля.

В этой связи актуальной задачей является создание технических и технологических решений по ликвидации или нейтрализации на этапах технологического металлопередела нежелательных структурно-фазовых и других образований в стали, передаваемых от металлургического производства.

Исследования по диссертационной работе выполнены в рамках федеральной целевой программы «Научные и научно-педагогические кадры инновационной России на 2009 – 2013 годы».

Цель работы: повышение технологических и механических свойств стальных изделий нейтрализацией структурной наследственности в результате тепловых и деформационных воздействий при технологическом металлопеределе в машиностроительном производстве.

Задачи исследования:

- выявить наследственность макро- и микростроения в конструкционных сталях и исследовать влияние тепловых и деформационных воздействий на этапах технологического передела металла на изменение металлургической химико-структурной неоднородности в сплаве;

- разработать и обосновать параметры термической обработки штампованных полуфабрикатов, способствующих ликвидации негативных металлургических особенностей и обеспечивающих повышение технологических свойств за счет формирования однородной и заданной структуры;

- разработать метод прогнозирования макростроения стали с месторасположением ликвационного квадрата в детали и предложить технологические решения по нейтрализации нежелательного ликвата в деформированных изделиях;

- исследовать склонность к росту зерна и сопротивляемость хрупкому разрушению стали традиционного способа производства и с машин непрерывного литья заготовок и предложить решения по повышению надежности деталей при работе в условиях циклических нагрузок;

- установить связь между долговечностью деталей и степенью проявления металлургических дефектов (ликвационные полоски, обезуглероживание поверхности) и разработать технические и технологические решения по повышению потребительских свойств деталей машин.

Объектом исследования являлись технологические процессы металлопередела в машиностроительном производстве при изготовлении деталей автомобиля.

Предметом исследования являлись изменения макро- и микростроения и свойств стальных полуфабрикатов и готовых деталей машин.

Методы исследований. В работе использованы металлографические качественные и количественные методы исследования структуры с применением оптических анализаторов и электронномикроскопических приборов, химико-спектральные методы контроля состава сплава, дилатометрические, рентгеноструктурные и фрактографические методы, стандартные методы испытания на механические свойства и контроля прокаливаемости, макроструктурного анализа и зеренного строения широкоприменяемых в машиностроении конструкционных сталей, а также натурные испытания деталей и узлов автомобиля на специальных стендах и устройствах.

Научная новизна работы состоит в следующем:

- установлена температурная зависимость ударной вязкости стали с машин непрерывного литья заготовок, свидетельствующая, что сопротивляемость хрупкому разрушению достигает высоких значений, характерных для стали традиционного способа производства «слиток – блюм - сортовой прокат», при степени её деформации 97% и выше;

- установлено, что наибольший эффект по устранению нежелательной островной и строчечной структурной металлургической неоднородности в стали достигается при совместной реализации высокотемпературной аустенитизации полуфабрикатов, ускоренного охлаждения до температуры Ас1-(20-40)°С и последующего диффузионного – превращения при ступенчатом понижении температуры с изотермическими выдержками при 680, 660, 640 и 600°С;

- разработан метод контроля качества стальных изделий и тест-образец для его осуществления, позволяющий прогнозировать в деформируемых изделиях месторасположение наследуемых металлургических особенностей макро- и микростроения сплава;

- разработаны и аналитически обоснованы решения по нейтрализации негативного влияния обезуглероженного слоя на деталях и ликвационных полосок в конструкционных сталях путем создания сжимающих напряжений на уровне 300 – 500 МПа в изделиях сложной геометрической формы в результате дробеобработки и ускоренного охлаждения с температур высокого отпуска соответственно.

Практическая ценность диссертации заключается в следующем:

- Предложена технология термической обработки стальных полуфабрикатов, обеспечивающая устранение нежелательных ликвационных проявлений в виде островной и полосчатой структуры при сохранении мелкозернистого строения в сплаве.

- Предложена технология термического упрочнения из улучшаемых сталей, которая позволяет повысить надежность и долговечность изделий из стали с МНЛЗ в условиях знакопеременных нагрузок.

- Для прогнозирования качества поверхностного слоя на наличие дефектов металлургического характера и их месторасположение в наиболее нагруженных сечениях детали рекомендован метод и тест-образец для исследования течения металла при формообразовании штампуемых деталей (заявка на изобретение №2012113089 от 11.04.2012г.).

- Усовершенствована методика определения глубины обезуглероженного слоя, позволяющая оценить степень и глубину обезуглероживания на деталях сложной конфигурации, базируясь на количественном металлографическом анализе структурных составляющих и неметаллических включений в отожженной стали. Для ликвидации негативного действия обезуглероженного слоя на долговечность деталей предложена технология дробеструйной обработки.

- Для исключения негативного влияния ликвационных полосок на показатели физико-механических свойств стали рекомендована горячая пластическая деформация сплава со степенью более 97%.

Достоверность результатов, представленных в диссертационной работе подтверждается использованием лицензированного, современного и поверенного лабораторно-исследовательского оборудования, взаимодополняющих стандартных и общепризнанных методов контроля структуры и свойств сплавов, многочисленными экспериментальными данными и повторяемостью результатов при разносторонних исследованиях, согласованностью и подтверждением теоретических и экспериментальных данных, реализацией полученных результатов исследования в технологических процессах металлопередела при изготовлении изделий машиностроения.

Личный вклад автора состоит в формулировании задач, организации и проведении экспериментальных и теоретических исследований, участии в опытно-промышленном апробировании технологий, анализе и обобщении полученных результатов, сопоставлении полученных результатов с литературными данными, формулировании выводов, подготовке к публикации научных статей и заявок на изобретения.

Реализация результатов работы. Технологии термической и упрочняющей обработки используются в производстве ОАО «КАМАЗ» при изготовлении ответственных деталей автомобиля. Методики определения обезуглероженного слоя на поверхности деталей сложной формы и оценки степени загрязненности неметаллическими включениями реализованы в лабораториях ОАО «КАМАЗ» и используются в учебном процессе в ФГБОУ ВПО «Камская государственная инженерно-экономическая академия» при изучении дисциплин «Материаловедение», «Технологические процессы в машиностроении» и «Управление качеством».

Апробация работы. Основные материалы по теме диссертации отражены в работах, опубликованных в рецензируемых отечественных и зарубежных журналах, монографии, сборниках, заявках на изобретения и обсуждались на Международных научно-технических конференциях «Машиностроение и техносфера XXI века» (г. Севастополь, Украина, 2008-2012гг.), ХХ Уральской школе металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», посвященной 100-летию со дня рождения Н.Н. Липчина. (г. Пермь, 2010г.), Международной научно-технической конференции «Технологический поверхностный слой» (г. Варшава, Польша, 2011г.), Международных конгрессах термистов и металловедов «Оборудование и технологии термической обработки металлов и сплавов». (г. Харьков, Украина, 2007-2008гг.), Международной научно-технической и образовательной конференции «Образование и наука - производству» (г. Набережные Челны, 2010г.), Научно-практических конференциях «ИНФО» (г. Сочи, 2009-2011), ХХVII Российской школе, посвященной 150-летию К.Э.Циолковского, 100-летию С.П.Королева и 60-летию Государственного ракетного центра «КБ им. ак. В.П.Макеева» (г. Миасс, 2007г.), Межрегиональной научно-практической конференции студентов, аспирантов и молодых ученых «III Камские чтения» (г. Набережные Челны, 2011г.), Международной научно-технической конференции «Новые материалы, оборудование и технологии в промышленности» (г. Могилев, Белоруссия, 2009г.).

Публикации. По теме диссертационной работы опубликовано 17 печатных научных работ, из них 6 статей в журналах, входящих в перечень изданий, рекомендованных ВАК РФ, 1 монография, 1 статья в международном журнале и 9 статей в международных сборниках научно-технических конференций. По результатам работы подано 2 заявки на изобретения.

Структура и объем работы. Диссертационная работа состоит из введения, пяти глав, общих выводов и приложения. Содержание работы изложено на 132 страницах основного машинописного текста, включая 49 рисунков, 26 таблиц и библиографический список из 114 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность темы диссертационной работы, излагаются цель и задачи исследования, научная новизна и практическая значимость, реализация и апробация работы.

В первой главе приведен аналитический обзор литературных, интернет - источников и патентных исследований по вопросам химико-структурной неоднородности сталей различного способа производства, степени их загрязненности неметаллическими включениями и влияние этих факторов на физико-механические и технологические свойства металлоизделий. Выделены нерешенные проблемы, определены цель и задачи исследования. Рассматриваются явления наследственности в стальных изделиях: отмечен большой вклад, внесенный в изучение этого явления Садовским В.Я., Нехендзи Ю.А., Никитиным В.И., Рубцовым Н.Н. и другими учёными. Однако этот вопрос изучен недостаточно и требует дальнейших исследований. Важная информация в области влияния ликвационных проявлений, структурных несовершенств, пористости, обезуглероживания и других факторов на механические и эксплуатационные свойства металлоизделий представлена в работах Гуляева А.П., Рахштадта А.Г., Гудремона Э., Меськина В.С., Еланского Г.Н., Явойского В.И., Банных О.А., Новикова И.И. и других отечественных и зарубежных учёных. Показано негативное действие этих явлений на потребительские свойства изделий. Это обуславливает необходимость выявления таких устойчивых проявлений в сплаве и разработке механизмов их нейтрализации или ликвидации на стадиях технологического металлопередела в машиностроительном производстве.

Эксплуатационные свойства деталей в значительной степени зависят от состояния поверхностного слоя, в формировании которого участвуют как машиностроительные, так и металлургические технологии. У большинства деталей присутствуют концентраторы напряжений, предусмотренные либо конструкцией (галтели, отверстия, выточки), либо созданные технологиями их изготовления (зажимы, подрезы, риски и т.д.), а зачастую и те и другие одновременно. Они служат очагами зарождения усталостных трещин и предопределяют преждевременное разрушение детали. Этот факт усиливает и без того высокие требования к механическим свойствам и чистоте поверхности стальных изделий. Особое значение при технологическом переделе стали приобретают вопросы наследственности, о чем свидетельствуют теоретические и экспериментальные исследования Дальского А.М., Суслова А.Г., Зинченко В. М., Глинера Р.Е., Тихонова А.К., Кальнера В.Д. и других учёных.

Дефекты металлургического характера (ликвационные проявления, точечная неоднородность, пористость и др.) могут присутствовать в поверхностном слое и этому явлению необходимо уделять особое внимание. Потенциальные возможности материала будут реализованы в том случае, если к качеству поверхности деталей будут предъявляться столь же высокие требования, как к самому материалу. Поэтому разработка способов обработки металлоизделий на стадиях технологического передела стали, связанных с формированием высокого комплекса свойств на рабочей поверхности детали является перспективным направлением для современного машиностроения, которое позволяет более полно использовать ресурс свойств, заложенный в сплаве.

Во второй главе описаны используемые материалы, оборудование и методы исследования состава, структуры и свойств стальных полуфабрикатов и готовых изделий. Исследования проводили на широкоприменяемых в автомобилестроении сталях – 20ХГНМТА, 15ХГН2ТА, 40Х, 40ХН2МА, 42ХМФА, 12ХН3А. Химический состав сталей определялся методом спектроскопии с использованием микрофотометра МФС-51 и спектрографа АФС-51 со специализированным программным обеспечением SBP и Next и приборов АН-7529 и АН-7560 для определения содержания углерода и серы. Механические свойства определяли на машине ЦД-20 при испытании стандартных образцов на растяжение (ГОСТ 1497-84), ударную вязкость – на маятниковом копре PSW-30. Микроисследования (степень загрязненности по ГОСТ 1778-70, зеренная структура путем визуальной оценки по ГОСТ 5639-82 и автоматическом определении с помощью системы «ВидеоТест-М» и программного продукта «Trixomet PRO», микроструктура поковок и деталей, обезуглероженный слой и т.д.) проводили с использованием электронного и оптического микроскопов Neophot-2 и Эпитип-2 (Германия), IM-7200 (Япония). Макроструктура изучалась на протравленных темплетах в соответствии с ГОСТ 10243. Измерения твердости и микротвердости изделий проводили с применением приборов ТК-2М (ГОСТ 9013-59), ТШ-2М (9012-59) и Durimet (ГОСТ 2999-75). Для фрактографических исследований изломов ударных образцов применяли электронный микроскоп Tesla BS-540. Приведена методика количественного определения оксидов и сульфидов в стали и суммарного загрязнения сплава с учетом анализируемой площади, вида и количества отдельных включений по размерным коэффициентам.

Для исследования качества дробенаклепа использовались: рентгеноструктурный анализ с использованием дифрактометра XRD 3003 PTS (Германия); индикатор с постоянной четырехточечной базой IWM EWB-01 для измерения интенсивности наклепа.

Обработка результатов испытаний проводилась с помощью методов математической статистики.

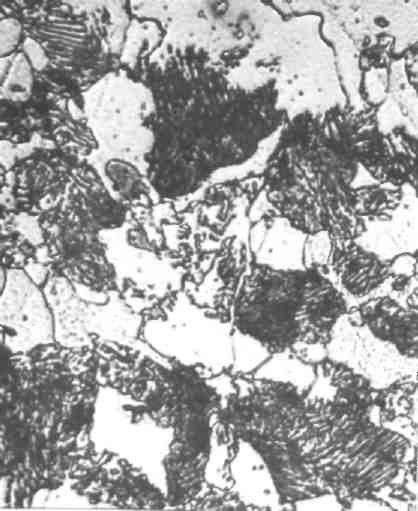

В третьей главе представлены результаты исследования микростроения стальных полуфабрикатов и деталей, в которых выявлена «островная» и «строчечная» структурная неоднородность (рис. 1). Установлено, что эти несовершенства в стали обладают высокой устойчивостью на всех этапах технологического металлопередела в машиностроительном комплексе и в той или иной степени наследуются готовыми изделиями. В отличие от основных структурных составляющих они обладают повышенным содержанием легирующих элементов, что сказывается на температуре минимальной устойчивости аустенита, и более высокой микротвердостью (HV50 350). Дисперсия по химсоставу и микротвердости между структурными составляющими служит причиной низкой технологичности стали на стадиях механической и упрочняющей обработки.

а) б)

Рисунок 1 - «Островная» (а) и «строчечная» (б) структурная неоднородность в стали

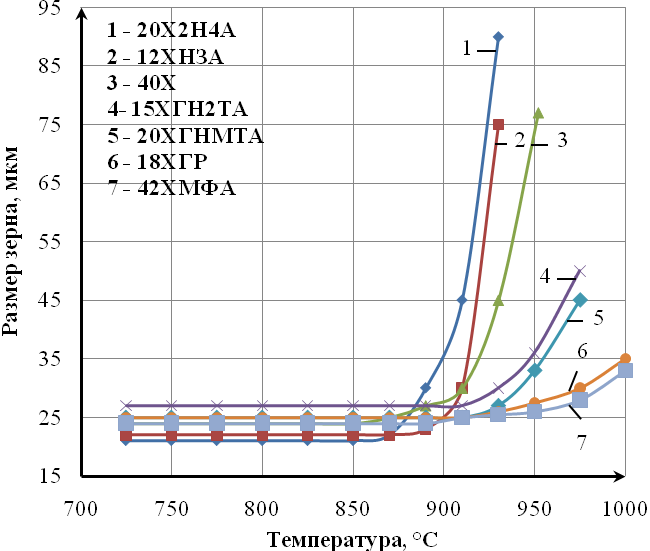

Исследованиями установлено, что наиболее приемлемым вариантом ликвидации нежелательной структурной неоднородности при металлопеределе являются технологии тепловой обработки стали (горячая пластическая деформация и предварительная термическая обработка) путем рационального сочетания температурно-временных и скоростных параметров процесса на стадии аустенитизации, этапе охлаждения до Ас1 – (20 - 40)°С и стадии диффузионного – превращения переохлажденного аустенита. Экспериментальное подтверждение получила температура нагрева полуфабриката, превышающая общерекомендуемую и составляющая Ас3 + (100 - 150)°С, которая одновременно обеспечивает сохранение мелкозернистого строения (рис. 2), и однородность состава сплава во всех микрообъемах в результате диффузионных явлений.

Рисунок 2 - Температурная зависимость роста зерна в стали,

полученной с МНЛЗ

Для подавления «строчечной» феррито-перлитной структуры главная роль отводится условиям охлаждения стали от температуры Ас3 + (100 - 150)°С до Ас1 - (20 - 40)°С. Избежать её можно путем ускоренного (более 23°С/мин) охлаждения изделий в указанном интервале температур (рис. 3). Экспериментальные исследования и производственный опыт позволили на примере стали 20ХГНМТА установить закономерность образования строчечности (полосчатости), зона проявления которой зависит от параметров термической обработки (рис. 4). Нетрадиционное решение получено и обосновано по ликвидации «островной» структурной неоднородности, заключающееся в обязательном проведении диффузионного распада переохлажденного аустенита по температурной схеме 680 - 660 - 640 - 600°С с выдержкой не менее двух часов при каждой температуре (рис. 5). Одновременная реализация технологических параметров при аустенитизации, на этапе подстуживания и на стадии диффузионного – превращения переохлажденного аустенита (рис. 5) обеспечивает стабильное формирование феррито-перлитной структуры в полуфабрикатах, изготовленных из стали различного способа производства и способствует повышению технологичности стали на операциях резания и пластической деформации.

Vохл = 2°С/мин Vохл = 32°С/мин

Рисунок 3 - Влияние скорости охлаждения на строчечность феррито-перлитной структуры

Рисунок 4 - Месторасположение зоны проявления «строчечности» в стали 20ХГНМТА

В случае наследования от металлопроката обезуглероженной поверхности заметно снижается усталостная прочность деталей. Учитывая сложность определения глубины и степени обезуглероживания стали на деталях сложной геометрической формы, в работе усовершенствована известная методика, в которой предусмотрено применение количественного металлографического анализа с помощью программного продукта «Trixomet PRO». Дробеобработка таких деталей позволяет устранить негативное воздействие, а за счёт рационального сочетания времени обработки, размеров, свойств, угла атаки и скорости полета дроби на поверхности формируются сжимающие напряжения на уровне 300 – 500 МПа, повышается микротвердость (рис. 6) и создаются условия для дополнительного повышения долговечности (в 3,5 – 5,5 раза) деталей, работающих в условиях знакопеременных нагрузок (табл.1).

Рисунок 5 - Схема отжига и диффузионного распада аустенита в сталях с «островной» структурной неоднородностью

Рисунок 6 - Изменения микротвердости по сечению детали до (1) и после дробеобработки в течение 10 мин. (2), 20 мин. (3) и 30 мин. (4)

Таблица 1 - Долговечность (в циклах) шатунов ДВС (сталь 40ХН2МА)

| Амплитуда нагрузки, кН | Обезуглероженный слой отсутствует, время обработки 10 мин | Глубина обезуглероженного слоя 0,17 мм | ||

| без обработки | время обработки 10 мин | время обработки 30 мин | ||

| 120 | 70000 | 30000 | 40000 | 80000 |

| 95 | 80000 | 90000 | 160000 | 220000 |

| 70 | 250000 | 170000 | 600000 | 900000 |

Четвертая глава посвящена выявлению стойких и нежелательных в стали ликвационных проявлений (квадрат, полоски), пористости и неметаллических включений. Представлены исследования по разработке технических и технологических решений, направленных на нейтрализацию таких дефектов на пути передела стали в машиностроительном комплексе. На примере широко применяемой стали 40Х показано изменение механических свойств в зависимости от схемы ее технологического передела (табл. 2). Несомненное позитивное влияние имеет горячая пластическая деформация, которая способствует устранению пористости, заварке микродефектов, дроблению и рациональной ориентации неметаллических включений и формированию оптимальной волокнистой структуры и текстуры деформации в изделиях.

Таблица 2 - Механические свойства сталей

| № п/п | Вид заготовки для изготовления детали | Механические свойства детали | |||||

| В, МПа | 0,2, МПа | -1, МПа | KCU, МДж/м2 | , % | , % | ||

| 1 | Отливка (литье в песчано-глинистую форму) | 620 | 290 | 186 | 55,0 | 11,0 | 20 |

| 2 | Сортовой прокат (после нормализации) | 690 | 320 | 303 | 75,0 | 20,0 | 52 |

| 3 | Поковка из литой заготовки (после нормализации) | 685 | 320 | 260 | 75,5 | 17,6 | 36 |

| 4 | Поковка из сортового проката (после нормализации) | 866 | 455 | 379 | 83,0 | 20,9 | 54 |

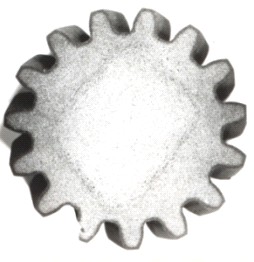

Исследованиями разрушенных деталей автомобиля выявлено, что в большинстве случаев ресурс их работы определяется свойствами поверхностного слоя. Особую опасность представляют зоны концентрации дефектов металлургического характера и, особенно, выход ликвационного квадрата в район наиболее нагруженных сечений и на поверхность детали (рис. 7). В таких местах протекают процессы по созданию и накоплению напряжений, которые служат причиной преждевременного выхода из строя изделий и образования закалочных трещин (рис. 8 и рис. 9).

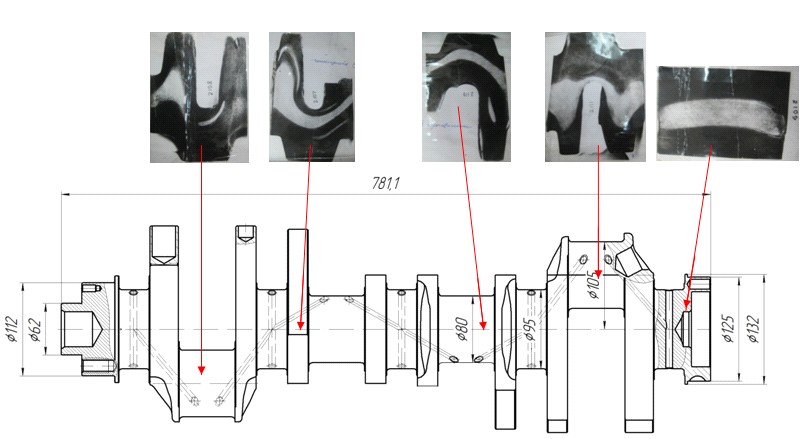

Установлено, что скопления неметаллических включений в виде ликвационного квадрата в полном объеме передаются готовому изделию и в зависимости от его месторасположения зависят итоговые свойства изделия. Об этом свидетельствуют экспериментальные исследования макростроения стали в различных сечениях коленчатого вала, изготовленного горячей объемной штамповкой из специально созданной заготовки (рис.10). Видно, что в процессе формообразования поковки происходит перемещение глубинных слоев металла исходной заготовки,

Рисунок 7 - Выход ликвационного квадрата к поверхности изделия

а) б)

Рисунок 8 - Ликвационный квадрат в центральной части (а) и у основания зуба (б) шестерни

Рисунок 9 - Ликвационный квадрат и обусловленная им трещина в детали

Рисунок 10 - Исходная заготовка (а) и макростроение в поперечных (б) и в продольных (в) сечениях отштампованного стального коленчатого вала (1 - основной металл детали; 2 – металл стержня)

загрязненных неметаллическими включениями к поверхности и наиболее нагруженным зонам детали. Для исключения такой ситуации и нейтрализации ликвационного квадрата, присутствующего в металлопрокате и передаваемого готовому изделию, разработан и обоснован тест-образец для исследования течения металла при формообразовании изделия пластической деформацией (заявка на изобретение №2012113089 от 11.04.2012 г). В конструкции образца предусмотрено использование разнородных материалов и имитация дефектных зон, присутствующих в металлопрокате (рис.11). Полученные результаты позволяют прогнозировать макростроение стального изделия и использовать его для нейтрализации данного дефекта путем целенаправленного проектирования штамповой оснастки для конкретной детали.

Рисунок 11 - Схема расположения в исходной заготовке (1) прутка (2) и труб (3 и 4), имитирующие дефекты макростроения

Присутствие ликвационных полосок размером до 0,15R в прокате, характерных для стали с МНЛЗ, снижает показатели пластичности на 50 – 80% и долговечность деталей более чем в 3 раза. Установлено, что пластическая деформация такого металла со степенью 87,5% (соответствует восьмикратной величине вытяжки при прокатке), обеспечивает локализацию ликвата и повышает показатель долговечности деталей до нормативно-установленных (350 тыс. циклов) значений (рис.12).

Рисунок 12 - Связь степени деформации стали, имеющей ликвационные полоски, с показателем долговечности детали

В пятой главе проведён сравнительный анализ строения и свойств сталей, полученных по традиционной схеме «слиток – блюм - сортовой прокат» и с МНЛЗ. Механические свойства этих сталей, определенные при статических испытаниях стандартных образцов, превышают показатели, заложенные в нормативной документации. В связи с особенностями строения стали с МНЛЗ, характеризуемыми присутствием ликвационных полосок и наличием центральной пористости, в работе установлена дисперсия свойств стали 40Х по сечению полуфабриката (табл. 3), а именно по пластичности и ударной вязкости (табл. 5.2). В большей степени снижение пластических свойств зафиксировано в центральной части проката.

Таблица 3 - Дисперсия свойств стали 40Х в прокате 95 мм

| Место отбора проб | Показатели механических свойств | |||

| в, МПа | т, МПа | , % | , % | |

| «Чистая» зона | 780 | 610 | 16 | 63 |

| «Загрязненная» зона | 770 | 600 | 11 | 42 |

| Сердцевина | 780 | 610 | 10 | 32 |

Оценка надежности металла при динамических нагрузках, в том числе и работающего в различных климатических условиях, показала преимущество стали традиционного способа производства, о чем свидетельствует температурная зависимость ударной вязкости стали (табл. 4). Дополнительная пластическая деформация стали 40Х с МНЛЗ положительно сказывается на ее свойствах и в случае деформации проката 95 мм на 50% (общая степень деформации металла составила 97,4%) ударная вязкость приближается к значениям для стали традиционного способа производства (рис. 13).

Таблица 4 - Ударная вязкость стали 40Х различного способа производства

| Технология производства проката 95 мм | Ударная вязкость ( | |||||

| +20 | -20 | -40 | -60 | -80 | ||

| Традиционная (из слитка) | 15,2 | 14,7 | 11,8 | 8,4 | 8,0 | |

| Из заготовок с МНЛЗ и дополнительной деформацией (%) | 0 | 13,2 | 9,8 | 9,5 | 7,5 | 6,5 |

| 25 | 14,0 | 11,4 | 9,4 | 8,2 | 7,6 | |

| 50 | 16,0 | 13,9 | 10,7 | 8,6 | 8,3 | |

Рисунок 13 - Температурная зависимость ударной вязкости улучшенной стали 40Х традиционного (1) способа производства проката 95 мм и полученного из заготовок с МНЛЗ без дополнительной (2) и с дополнительной 50% (3) деформацией

Подтверждением полученных результатов служат фрактографические исследования изломов испытанных образцов (рис. 14 и рис. 15), показывающие вид и характер разрушения материала от его температуры и степени деформации.

Для деталей, изготавливаемых из стали с МНЛЗ с наличием резких перепадов сечений, дополнительное повышение долговечности достигается за счет упрочнения остаточными температурными напряжениями. Суть этого способа заключается в резком охлаждении деталей с температур высокого отпуска (600 700°С) для создания градиента температур по сечению в пределах 450 - 500°С и остаточных напряжений на уровне 300 – 400 МПа. Стендовые испытания шаровых опор автомобиля «КАМАЗ», имеющих в наиболее нагруженной зоне сечение более 25 мм и упрочненные этим способом, показали увеличение усталостной прочности на 22 – 34% (табл. 5).

Рисунок 14 - Фрактограммы вязких изломов при температуре минус 20°С улучшенной стали 40Х: а, б, в – традиционный способ производства проката; г, д, е – прокат из

заготовок с МНЛЗ и дополнительной (50%) деформацией

Рисунок 15 - Фрактограммы смешанных (вязко-хрупких) изломов при минус 20°С улучшенной стали 40Х с МНЛЗ

Таблица 5 - Усталостная прочность шаровых опор из стали 40Х

| Амплитуда нагрузки, кН | Долговечность деталей, циклы | ||

| Сталь традиционного способа производства | Сталь с МНЛЗ | ||

| без упрочнения | с упрочнением остаточными напряжениями | ||

| 132 | 307800 | 62000 | 84000 |

| 119 | 484000 | 316000 | 386300 |

| 107 | не разрушилась | 775400 | не разрушилась |

ОСНОВНЫЕ РЕЗУЛЬТАТЫ И ВЫВОДЫ

Исследования, выполненные в настоящей диссертационной работе, позволили сделать следующие основные выводы:

1. На основе аналитического обзора и анализа работ в области исследований и применения сталей различного способа производства в машиностроении выявлены металлургические особенности, наследуемые готовыми изделиями, которые неоднозначно влияют на физико-механические и технологические свойства сплава. К таковым относятся химсостав, различные ликвационные проявления, пористость, обезуглероженный слой, зернистость и т.д. Достижение заданных потребительских свойств изделиями возможно в случае целенаправленного управления этими особенностями на всем пути преобразования металла в деталь при технологическом переделе.

2. Установлено, что между механической прочностью изделий и унаследованными металлургическими дефектами существует связь, которая свидетельствует о доминирующем влиянии месторасположения ликвационных проявлений, наличии градиентных структур, морфологии неметаллических включений и степени деформации стали при формообразовании изделий.

3. Выявлено, что нежелательная металлургическая «островная» и «строчечная» структурная неоднородность в стали устраняются в результате высокотемпературной (Ас3 + 100150 °С) аустенитизации в сочетании с последующим ускоренным (не менее 23°С/мин) охлаждением до температуры Ас1 – (20-40°C) и диффузионным - превращением при ступенчатом понижении температуры с изотермическими выдержками при 680, 660, 640 и 600°С.

4. Экспериментально установлена температурная зависимость устойчивости к росту зерна при нагреве, исследуемых цементуемых и улучшаемых сталей с МНЛЗ, свидетельствующая об идентичности её с зависимостью для аналогичных сталей традиционного способа производства «слиток – блюм – сортовой стан».

5. Усовершенствована методика определения глубины обезуглероженного слоя, позволяющая с помощью системы «ВидеоТест-М» и программного продукта «Trixomet PRO» оценить степень и глубину обезуглероживания на деталях сложной конфигурации, которая базируется на количественном металлографическом анализе структурных составляющих и неметаллических включений в отожженной стали.

6. В развитие и подтверждение теории поверхностного пластического деформирования по отношению к деталям с наличием обезуглероженного слоя, наследуемого от высокотемпературных металлургических процессов, разработана и обоснована технология дробеструйной обработки для создания сжимающих напряжений и повышения микротвердости в поверхностном слое, обеспечивающая увеличение долговечности тяжелонагруженных деталей автомобиля в 3,5-5,5 раза.

7. Установлена температурная зависимость ударной вязкости стали различного способа производства (традиционного и с МНЛЗ), из которой следует, что сопротивляемость хрупкому разрушению материала зависит от технологии изготовления полуфабриката и степени его пластической деформации. Высокие значения свойств, характерные для стали традиционного способа производства «слиток – блюм – сортовой прокат», достигаются сталью с МНЛЗ при степени её деформации 97% и выше.

8. Разработан и обоснован способ термической обработки деталей из термоулучшаемых сталей с МНЛЗ, базирующийся на создании термических остаточных сжимающих напряжений на уровне 300 – 400 МПа в изделиях с концентраторами напряжений за счет градиента температур между поверхностью и сердцевиной в пределах 450-500°С, возникаемого в результате ускоренного охлаждения с температур высокого отпуска. Это позволяет повысить на 22-34% долговечность деталей в условиях знакопеременных нагрузок.

9. В развитие действующего ГОСТ 1778-70 по методам определения неметаллических включений предложен микроскопический контроль на содержание сульфидов и оксидов по коэффициенту площади таких соединений в отдельности или как единый показатель, начиная с определенной граничной величины, с учётом вида, размерного фактора и частоты их распределения.

10. Разработан метод контроля качества стальных изделий и тест-образец для его осуществления, позволяющий прогнозировать в деформированных изделиях месторасположение наследуемых металлургических особенностей макро- и микростроения (заявка на изобретение №2012113089 от 11.04.2012г.). Полученная информация может быть реализована при проектировании технологических процессов изготовления высококачественной продукции в машиностроении путем исключения выхода дефектов металлургического происхождения на поверхность и в наиболее нагруженные сечения детали при её формообразовании пластическим деформированием.

11. Для исключения негативного влияния центральной пористости и ликвационных полосок на показатели физико-химических свойств стали необходима горячая пластическая деформация сплава со степенью более 87,5% (коэффициент вытяжки при прокатке от 8 крат и более).

12. Разработанные методики и технологии обработки изделий используются в серийном производстве и учебном процессе и рекомендуются к внедрению на различных предприятиях машиностроительного комплекса.

ОСНОВНЫЕ РАБОТЫ ПО ТЕМЕ ДИССЕРТАЦИИ

Основные положения диссертации и полученные результаты работы отражены в публикациях, основными из которых являются:

Монография:

- Астащенко, В.И. Контроль качества и наследственность строения стали при технологическом металлопеределе./ В.И. Астащенко, А.И. Швеёв, Т.В. Швеёва. Мин-во обр-я и науки РФ; ФГБОУ ВПО «Камская госуд. инж.-эконом. академия».-М.: Academia, 2011.-239с.

Научные статьи, опубликованные в изданиях, рекомендованных ВАК:

- Швеёва Т.В., Астащенко В.И. Устойчивость литого строения стали при технологическом металлопеределе..// Технология металлов. Москва. – 2012. -№7.-С. 11-19.

- Швеёва Т.В., Астащенко В.И., Швеёв А.И., Ищенко В.И. Управление качеством стальных изделий при технологическом переделе металла.// Автомобильная промышленность.Москва.- 2011г. - № 10. - С. 32-34.

- Швеёва Т.В., Астащенко В.И., Родькин И.М. Технологические решения при переделе металлопроката для повышения свойств стальных изделий// Технология металлов. Москва. – 2012. -№8.-С. 9-14.

- Астащенко Т.В. (Швеёва), Калимуллин Р.Р, Швеёв А.И., Родькин И.М. Оценка состояния металла зубчатых колес после химико-термической обработки.// Автомобильная промышленность. Москва.–2010.- № 6.- С.33-36

- Астащенко В.И., Швеёв А.И., Астащенко Т.В. (Швеёва). Родькин И.М., Швеёв И.А. Термическая обработка стальных заготовок под холодную пластическую деформацию.// Автомобильная промышленность. Москва. – 2010. - № 3. - С. 31-34

- Швеёва Т.В., Астащенко В.И., Калимуллин Р.Р. Садриев Р.Ш. Свойства поверхности деталей после дробеструйной обработки.// Технология металлов. Москва. – 2011. -№8. - С. 36-40.

Работы, опубликованные в других изданиях:

- Астащенко Т.В. (Швеёва), Садриев Р.Ш., Калимуллин Р.Р. Швеёв А.И., Родькин И.М. Материаловедческие критерии оценки надежности металла цементуемых деталей машин.// Прогрессивные технологии и системы машиностроения. Международный сборник научных трудов.- Украина, Донецк: ДонНТУ, 2010г. Выпуск 40, с. 8-14.

- Калимуллин Р.Р., Астащенко Т.В. (Швеёва), Садриев Р.Ш. К вопросу о показателях оценки качества металла зубчатых колес после цементации. //Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летию со дня рождения Н.Н.Липчина. Сборник материалов ХХ Уральской школы металловедов-термистов. - Екатеринбург: Изд-во УГТУ-УПИ, 2010г. С. 7.

- Шибаков В.Г., Швеёва Т.В., Астащенко В.И., Швеёв А.И. Технологическое обеспечение качества деформируемых стальных изделий. //Прогрессивные технологии и системы машиностроения. Международный сборник научных трудов. - Выпуск 42. -Украина, Донецк: ДонНТУ, 2011г. С.294-300.

- Астащенко В.И., Шибаков В.Г., Соловейчик С.С., Астащенко Т.В. (Швеёва). Родькин И.М. Наследственность макро- и микростроения в стальных заготовках деталей машин.// Оборудование и технологии термической обработки металлов и сплавов. Сборник докладов 8-го Международного Конгресса термистов и металловедов.– Харьков: ННЦ «ХФТИ», ИПЦ «Контраст», 2006 г. - Т.1., с. 117-122.

- Западнова Е.А., Западнова Н.Н., Астащенко Т.В. (Швеёва). О роли неметаллических включений в формировании свойств стальных изделий. //Образование и наука - производству. Сборник трудов Международной научно-технической и образовательной конференции.- часть I, книга 2. Набережные Челны: Изд-во Кам. госуд. инж.- экон.акад., 2010г. С.165-168

- Швеёва Т.В., Астащенко В.И., Швеёв А. И. Критерии оценки надежности металла Warstwa wierzchnia technologicznie ksztaltowana. /Warstwa wierzchnia technologicznie ksztaltowana. Warszawa, 2011, с. 16-21.

- Швеёва Т.В., Астащенко В.И., Смирнов Ю.П., Соловейчик С.С., Швеёв А.И., Родькин И.М. О роли технологического передела стали в создании конкурентоспособной продукции.// Прогрессивные технологии и системы машиностроения. Международный сборник научных трудов. - Выпуск 45. -Украина, Донецк: ДонНТУ, 2012г. С.150-156.

- Швеёва Т.В., Швеёв А.И. Микроструктурный мониторинг сплавов с применением программного продукта Trixomet PRO.// Инновации в условиях развития информационно-коммуникационных технологий. Материалы VIII научно-практической конференции. / Под ред. В.Г. Домрачева, С.У. Увайсова- М.:МИЭМ, 2011. С. 220-224.

- Астащенко В.И., Соловейчик С.С., Астащенко Т.В. (Швеёва), Сосновский А.П. Высокопрочные стали для автомобилестроения. //Прогрессивные технологии и системы машиностроения. Международный сборник научных трудов. - Выпуск 38. -Украина, Донецк: ДонНТУ, 2009г. С.17-22.

- Астащенко В.И., Бикулов Р.А., Козлов В.Г., Астащенко Т.В. (Швеёва), Родькин И.М. Прокаливаемость стали – основополагающий фактор работоспособности цементованных зубчатых колес. //Оборудование и технологии термической обработки металлов и сплавов. Сборник докладов IХ-го Международного конгресса термистов и металловедов.- Т.1. – Харьков: ННЦ «ХФТИ», 2008 г. С.58-61

Подписано в печать 31.07.2012 г.

Формат 60х84/16 Бумага офсетная Печать ризографическая

Уч.-изд.л. 1,1 Усл.-печ.л. 1,1 Тираж 100 экз.

Заказ 2314

Издательско-полиграфический центр

Камской государственной инженерно-экономической академии

423810, г. Набережные Челны, Новый город, проспект Мира, 68/19

тел./факс (8552) 39-65-99 e-mail: [email protected]