Влияние малых степеней обжа тия на формирование структу ры и свойств хо лоднокат а н ых автолистовых сталей

На правах рукописи

АДИГАМОВ РУСЛАН РАФКАТОВИЧ

ВЛИЯНИЕ малых степеней обжатия

НА ФОРМИРОВАНИЕ структурЫ и свойств

холоднокатанЫХ АВТОЛИСТОВЫХ сталЕЙ

05.16.01 – «Металловедение и термическая

обработка металлов и сплавов»

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2012

Работа выполнена на ЧерМК ОАО «Северсталь» и в Центре физической химии, материаловедения, биметаллов и специальных видов коррозии ФГУП «ЦНИИчермет им. И.П. Бардина»

Научный руководитель: доктор технических наук,

старший научный сотрудник

Родионова Ирина Гавриловна

Официальные оппоненты: Матросов Юрий Иванович

доктор технических наук, профессор,

ФГУП «ЦНИИчермет им. И.П. Бардина»

главный научный сотрудник

Александров Владимир Алексеевич,

кандидат технических наук,

МАДИ, доцент кафедры

металловедения и термообработки

Ведущая организация: Национальный исследовательский

технологический университет «МИСиС»

Защита состоится 16 мая 2012 г. в 14:30 на заседании диссертационного совета Д 217.035.01 ФГУП ЦНИИчермет им. И.П. Бардина по адресу: 105005, г. Москва, 2-ая Бауманская, д.9/23.

С диссертацией можно ознакомиться в технической библиотеке ФГУП «ЦНИИчермет им. И.П. Бардина».

Автореферат разослан «13» апреля 2012 г.

Телефон для справок: 777-93-50

Ученый секретарь

диссертационного совета Наталья Михайловна Александрова

Общая характеристика работы

Актуальность проблемы. Несмотря на значительные возможности современных станов горячей прокатки по производству тонколистового стального проката, остается существенной потребность автомобилестроительных предприятий в холоднокатаном прокате из высокоштампуемых низкоуглеродистых и высокопрочных низколегированных (микролегированных) сталей.

Формированию структуры и свойств проката толщиной от 0,5 до 1,2 мм, который получают при использовании высоких степеней обжатия при холодной прокатке – 70-75 % и более посвящено значительное количество работ. Их результаты позволили существенно повысить качество выпускаемой металлопродукции. При получении проката большей толщины – 1,5-2,0 мм и более, технологические возможности существующего оборудования во многих случаях не позволяют обеспечивать высокие степени обжатия при холодной прокатке. Снижение степени обжатия до 50-60 % и менее изменяет механизмы формирования структуры и свойств, что приводит к получению проката с неудовлетворительными механическими свойствами.

В связи с этим актуально проведение исследований, направленных на повышение уровня свойств холоднокатаных сталей, производимых путем малых (менее 70 %) степеней обжатия при холодной прокатке. Наиболее важными являются проблемы обеспечения свойств, соответствующих категориям вытяжки ВОСВ и ВОСВ-Т, для высокоштампуемых низкоуглеродистых сталей и предела текучести не менее 420 Н/мм2 для высокопрочных низколегированных сталей.

Целью настоящей работы являлось установление закономерностей формирования структуры и свойств холоднокатаного проката из высокоштампуемых низкоуглеродистых и высокопрочных микролегированных сталей, производимого посредством малых (менее 70 %) степеней обжатия при холодной прокатке, и разработка на основе выявленных закономерностей технологических режимов производства для обеспечения наиболее высокого комплекса свойств.

Для достижения поставленной цели было необходимо решить следующие задачи:

1. Провести исследование влияния степени обжатия при холодной прокатке и последующего рекристаллизационного отжига на формирование микроструктуры, текстуры и свойств холоднокатаного проката из высокоштампуемых низкоуглеродистых и высокопрочных микролегированных сталей различного химического состава.

2. Изучить характер процессов формирования карбидных и нитридных фаз, в том числе протекающих при рекристаллизационном отжиге.

3. Установить механизмы упрочнения проката из стали, легированной марганцем и микролегированной ниобием.

4. Разработать технологические рекомендации, обеспечивающие наиболее высокий комплекс свойств проката. Провести опробование и внедрение разработанных на основе установленных закономерностей технологических приемов в условиях промышленного производства.

Научная новизна. В результате проведенных исследований получены следующие новые результаты:

1. Установлено, что снижение штампуемости холоднокатаного проката из низкоуглеродистой стали, получаемого при использовании малых степеней обжатия при холодной прокатке, связано с формированием неблагоприятной текстуры. Повышение текстурного показателя (отношения интенсивности благоприятных ориентировок к неблагоприятным) и штампуемости стали обеспечивается подавлением формирования при горячей прокатке субмикронных частиц нитрида алюминия, а также созданием условий для его выделения при отжиге на начальных стадиях рекристаллизации в виде мелкодисперсных частиц. Это достигается ограничением содержания в стали азота концентрацией не более 0,005 % и промежуточной выдержкой металла при температуре около 500 °С в процессе нагрева при отжиге в колпаковых печах.

2. Впервые показано, что при снижении степени обжатия при холодной прокатке от 70-75 до 50-60 % пик кинетической С-образной кривой диаграммы образования сегрегаций углерода по границам зерен в процессе отжига холоднокатаного проката смещается примерно с 450 до 350 °С. Поэтому температура, соответствующая наибольшей интенсивности сегрегирования углерода по границам зерен, становится существенно ниже температуры ступени 1 рекристаллизационного отжига, что подавляет образование сегрегаций и приводит к формированию крупнозернистой структуры феррита.

3. Разработаны способы обеспечения благоприятной структуры и высокой штампуемости проката из низкоуглеродистой стали, содержащей не менее 0,002 % ванадия, путем управления условиями выделения и типом частиц, содержащих ванадий (карбид или нитрид), в зависимости от степени обжатия при холодной прокатке. Показано, что причиной ухудшения свойств проката, полученного при использовании больших степеней обжатия при холодной прокатке, является образование зернограничных сегрегаций углерода с последующим выделением частиц карбида ванадия на начальных стадиях рекристаллизации, которые тормозят рост зерна. Увеличение температуры смотки такого проката свыше 550 °С приводит к образованию не карбида, а нитрида ванадия уже в подкате в процессе охлаждения смотанного рулона. В результате снижается концентрация ванадия в твердом растворе перед отжигом, что предотвращает выделение карбида ванадия при отжиге и положительно влияет на свойства готовой продукции.

4. Установлено, что для проката из низкоуглеродистой стали, полученного с использованием малых степеней обжатия при холодной прокатке, вероятность выделения карбида ванадия при отжиге мала. В то же время, для более интенсивного выделения при отжиге на начальных стадиях рекристаллизации нитрида алюминия, что необходимо для формирования благоприятной текстуры, требуется подавить реакцию выделения нитрида ванадия при охлаждении смотанного рулона (сохранить азот в большей степени в твердом растворе до начала отжига). Это достигается использованием более низких температур смотки – не более 550 °С.

5. Показано, что основным механизмом упрочнения высокопрочного холоднокатаного проката толщиной 1,5 мм и более из стали, легированной марганцем и микролегированной ниобием, является дисперсионное твердение, обусловленное выделением наноразмерных ( 10 нм) частиц карбонитрида ниобия. Ограничение максимальных значений температурных и временных параметров отжига необходимо для подавления укрупнения частиц, вызывающих дисперсионное твердение. Минимально допустимые значения указанных параметров определяются необходимостью протекания рекристаллизационных процессов для обеспечения требуемой пластичности.

Практическая значимость работы состоит в следующем:

1. Разработаны рекомендации по химическому составу и оптимальным параметрам технологии производства для обеспечения наиболее высокого комплекса свойств холоднокатаного проката из высокоштампуемых низкоуглеродистых и высокопрочных низколегированных сталей, получаемого путем использования малых степеней обжатия при холодной прокатке.

2. Разработанные рекомендации позволяют производить прокат наиболее высоких категорий вытяжки не из сверхнизкоуглеродистых сталей типа IF, которые используются для указанных целей в настоящее время, а из более экономичных низкоуглеродистых сталей.

3. Рекомендации работы использованы при выпуске опытных и промышленных партий низкоуглеродистой стали категории вытяжки ВОСВ и ВОСВ-Т и низколегированной стали с пределом текучести не менее 420 Н/мм2 на ЧерМК ОАО «Северсталь». Они применимы для производства сталей подобного типа на других металлургических предприятиях.

На защиту выносятся следующие положения:

- Закономерности влияния химического состава стали, реакций сегрегирования атомов углерода на границах зерен и выделения избыточных фаз, степени обжатия при холодной прокатке и режимов рекристаллизационного отжига на формирование структуры и свойств проката.

- Способы управления структурой и свойствами холоднокатаного проката из низкоуглеродистых сталей в ходе рекристаллизационного отжига.

- Механизмы упрочнения холоднокатаного проката из стали, легированной марганцем и микролегированной ниобием, в зависимости от степени деформации при холодной прокатке.

- Обоснование оптимальных параметров сквозной технологии для формирования наиболее высоких показателей штампуемости холоднокатаного проката из низкоуглеродистой стали с различным содержанием примесей.

Апробация работы. Материалы диссертации доложены и обсуждены на III научно-технической конференции по термической обработке «Новые стали для машиностроения и их термическая обработка», г. Тольятти, 13-15 апреля 2011 г., 10-й научно-технической конференции «Новые перспективные материалы, оборудование и технологии для их получения», г. Москва, 17 ноября 2011 г.

Публикации. Основное содержание работы опубликовано в трех статьях в журналах из перечня ВАК.

Структура и объем работы. Диссертация состоит из введения, шести глав, выводов и списка литературы. Работа изложена на 151 странице машинописного текста, содержит 65 рисунков, 65 таблиц. Список использованной литературы включает 90 наименований отечественных и зарубежных авторов.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснована актуальность проблемы, сформулированы цель и задачи исследования, научная новизна и практическая значимость работы.

Глава 1. Аналитический обзор литературы

В главе 1 представлен аналитический обзор литературы по различным аспектам повышения уровня свойств холоднокатаного проката из высокоштампуемых низкоуглеродистых и высокопрочных низколегированных сталей, в частности, путем оптимизации химического состава и технологических параметров производства. Рассмотрены требования к параметрам микроструктуры и текстуры низкоуглеродистой стали для обеспечения наиболее высоких показателей штампуемости, а также условия реализации различных механизмов упрочнения в низколегированных сталях высоких классов прочности. Указаны области нерешенных вопросов, в частности, проблема обеспечения требуемого уровня свойств холоднокатаного проката, производимого при использовании малых степеней обжатия при холодной прокатке.

Глава 2. Материал и методики исследования

Основной объем исследований проводили на металле опытных и промышленных партий холоднокатаного проката из высокоштампуемой стали 08Ю и высокопрочной низколегированной стали типа HC380LA и CR420LA (по стандарту EN 10268), производства ЧерМК ОАО «Северсталь» 2008 г. Выплавка стали осуществлялась в 350тонном конвертере с применением внепечной обработки и непрерывной разливки в слябы толщиной 250 мм. Химический состав сталей приведен в табл. 1-3.

Таблица 1. Содержание основных элементов в стали 08Ю, мас. %

| C | Si | Mn | P | S | N | Alkp* | Cr | Ni | Cu | Ti | V | Mo | Sn | |

| Среднее | 0,042 | 0,013 | 0,154 | 0,009 | 0,015 | 0,004 | 0,029 | 0,023 | 0,021 | 0,037 | 0,001 | 0,002 | 0,003 | 0,003 |

| Мин. | 0,026 | 0,006 | 0,126 | 0,004 | 0,005 | 0,003 | 0,020 | 0,010 | 0,010 | 0,015 | 0,001 | 0,001 | 0 | 0 |

| Макс. | 0,061 | 0,034 | 0,282 | 0,015 | 0,023 | 0,006 | 0,044 | 0,044 | 0,051 | 0,079 | 0,003 | 0,005 | 0,009 | 0,010 |

* Кислоторастворимый алюминий

Таблица 2. Содержание основных элементов в стали HC380LA, мас. %

| С | Si | Mn | P | S | Cr | Ni | Cu | Al | N | Mo | V | Ti | Nb | Sn | Alкр | |

| Средн. | 0,067 | 0,194 | 0,847 | 0,010 | 0,009 | 0,032 | 0,031 | 0,066 | 0,035 | 0,006 | 0,003 | 0,002 | 0,003 | 0,044 | 0,005 | 0,015 |

| Mин. | 0,057 | 0,170 | 0,820 | 0,008 | 0,005 | 0,019 | 0,014 | 0,030 | 0,029 | 0,005 | 0,002 | 0,002 | 0,002 | 0,040 | 0,002 | 0,000 |

| Maкс. | 0,080 | 0,230 | 0,900 | 0,015 | 0,014 | 0,045 | 0,044 | 0,084 | 0,047 | 0,008 | 0,005 | 0,003 | 0,004 | 0,047 | 0,009 | 0,034 |

Таблица 3. Содержание основных элементов в стали CR420LA, мас.%

| № плавки | С | Si | Mn | P | S | Cr | Ni | Cu | Al | N | Mo | V | Nb | Ti |

| 6 | 0,07 | 0,31 | 1,25 | 0,007 | 0,004 | 0,03 | 0,03 | 0,09 | 0,040 | 0,006 | 0,003 | 0,003 | 0,061 | 0,005 |

| 7 | 0,07 | 0,29 | 1,04 | 0,011 | 0,010 | 0,02 | 0,02 | 0,04 | 0,050 | 0,006 | 0,003 | 0,003 | 0,048 | 0,004 |

Горячая прокатка слябов на полосы проводилась на непрерывном широкополосном стане 2000, включающем в себя черновую группу из пяти клетей и чистовую группу из семи клетей. Основными параметрами данного передела являются температуры нагрева слябов под прокатку (1250–1280 °C), окончания прокатки в черновой группе клетей Т5 (1020–1130 °C), начала прокатки в чистовой группе Т6 (920–1050 °C), окончания прокатки Ткп (820–880 °C) и смотки горячекатаной полосы в рулон Тсм (520–610 °C).

Степень обжатия при холодной прокатке хп изменялась в диапазоне 45–75 %. Основное внимание было уделено формированию структуры и свойств проката, полученного при низких степенях обжатия при холодной прокатке: для высокоштампуемого проката – менее 70 %, для высокопрочного проката - менее 60 %.

Принципиальные технологические схемы рекристаллизационного отжига высокоштампуемой и высокопрочной сталей в колпаковых печах приведены на рис. 1. Индексы в обозначениях температурных параметров соответствуют назначаемым температурам (по газу) на разных стадиях, в то время как фактические температуры по металлу изменялись в широких пределах. Для стали 08Ю температуры начала и окончания 1-й ступени отжига составляли Т200500=300540 °C и Т500-600=450630 °C, окончания 2-й ступени отжига - Т720=650730 °C. Продолжительность различных этапов отжига составляла: нагрев до начала ступени 1 200-500=240540 мин, выдержка на ступени 1 500-600=700800 мин, нагрев до начала ступени 2 600-720=170180 мин, выдержка на ступени 2 720=8401100 мин. Время и температура замедленного охлаждения рулонов после отжига составляли 720690=50–100 мин и T720-690=720–670 °C. Фактические температуры по металлу стали марок HC380LA и CR420LA составляли: Т1=470570°C, Тmаx=585–630 °C, фактическая температура окончания замедленного охлаждения Тфакт=495615 °C. Продолжительность нагрева на разных этапах отжига составляла:1=540960 мин, 2=9001500 мин, mах=0600 мин и выдержки металла под колпаком без подачи газа (время замедленного охлаждения) о.г.=02250 мин. Температура по металлу в садке принималась равной температуре нижнего контрольного рулона, на котором устанавливается контактный термоэлектрический термометр. Температура газа в печи измерялась радиационными пирометрами, установленными в нижней части садки.

Степень обжатия при дрессировке для проката из стали 08Ю составляла около 1 %, а для высокопрочной стали – 1,2 – 1,5 %.

Важным параметром, влияющим на свойства, оказалась масса рулона, которая изменялась в широком диапазоне – от 13 до 28 т.

Рис. 1. Режимы рекристаллизационного отжига в колпаковых печах

Исследование микроструктуры проводили на оптическом горизонтальном микроскопе NEOPHOT-21 после травления шлифов 4%-ным раствором азотной кислоты в этиловом спирте. Характеристики зеренной структуры находили путем сравнения с эталонными шкалами, а также методом секущих (ГОСТ 5639-82). Определяли средние значения длины хорды вдоль и поперек направления прокатки dx и dy, средний размер зерна по двум направлениям dср, а также вытянутость зерна dx/dy.

Для исследования частиц избыточных фаз использовали растровый электронный микроскоп JEOL JSM-6610 LV, а также аналитический просвечивающий электронный микроскоп JEM200CX (JEOL, Япония) в комплекте со сканирующей приставкой EM-ASID3D2 и приставкой для энергодисперсионного микрорентгеноспектрального анализа LINK SYSTEMS SERIESII при рабочем увеличении от 15 до 30 тыс., ускоряющем напряжении 120 кВ и разрешении ~ 1 нм. Тип включений определяли методом электронной микродифракции и по темнопольным изображениям. Фольги подвергали дополнительной полировке ионами аргона при ускоряющем напряжении до 5 кВ на установке IE 20 (IECO).

Определение механических характеристик при испытаниях на растяжение (0,2 (т), в, 4, коэффициента нормальной пластической анизотропии rn, коэффициента деформационного упрочнения n) проводили по ГОСТ 11701 – 84 на испытательной машине INSTRON-1185.

Кристаллографическую текстуру листа исследовали на рентгеновском дифрактометре ДРОН-4-13 методом обратных полюсных фигур. Съемку проводили методом «на отражение» с использованием текстурной приставки к гониометру ГП-14 в монохроматизированном Мок - излучении с длиной волны =0,7093 при ускоряющем напряжении 45-50 кВ. Текстуру оценивали относительно нормали к плоскости прокатки. Полюсные плотности ориентировок Рhkl определяли по методике описанной в работе [1]. Многокомпонентную текстуру тонколистовой холоднокатаной стали характеризовали текстурным показателем - отношением полюсных плотностей благоприятных для штамповки ориентировок к неблагоприятным:

![]() (1)

(1)

где Рhkl - полюсная плотность соответствующих кристаллографических ориентировок.

Расчеты температурно-концентрационных областей существования фаз в исследованных низкоуглеродистых сталях проводили с помощью усовершенствованной версии термодинамической компьютерной модели фазового состава сталей, приведенной в работе [2], которая позволяет при заданных общих концентрациях компонентов, температуре и давлении определить, какие из возможных в рассматриваемой системе фаз находятся в равновесии, рассчитать их количество и химический состав. Основные результаты расчетов представлены в виде температурных зависимостей равновесных долей избыточных фаз.

Исследование кинетики сегрегирования малых примесей проводили по методике спектроскопии Оже-электронов, представленной в работе [3], с использованием электронного спектрометра ESCALAB MK2 английской фирмы VG. Исследовали формирование сегрегаций на свободной поверхности тонких образцов размерами 1010 мм при их нагреве до температур от 350 до 550 °С в условиях изотермической выдержки длительностью до 120 мин в глубоком вакууме10-7 Па.

Термическую обработку образцов от холоднокатаного (нагартованого) металла по различным режимам, имитирующим отжиг в колпаковых печах, проводили в лабораторных условиях в камерной печи электросопротивления. Температуру образцов контролировали при помощи зачеканенной в них хромель-алюмелевой термопары, подсоединенной к цифровому термометру НН12. Точность измерения температуры составляла ±3 °С.

Статистический анализ влияния на свойства параметров химического состава и технологии проводили по методикам, описанным в работе [4], с определением коэффициентов парной корреляции.

Глава 3. Лабораторные исследования и расчетные оценки формирования структуры, текстуры и свойств холоднокатаного проката из низкоуглеродистой стали при различных степенях обжатия при холодной прокатке

В главе 3 приведены результаты исследования структуры, текстуры и механических свойств холоднокатаного проката из стали 08Ю после лабораторного моделирования колпакового отжига. Образцы проката отжигали по режиму, обеспечивающему наиболее высокий уровень свойств после прокатки с высокими степенями обжатия (не менее 70 %), который предусматривает промежуточную выдержку при температуре 500 °С и максимальную температуру отжига 700 °С. Химический состав стали исследованных плавок приведен в табл. 4. Температуры окончания прокатки и смотки для всех вариантов были близки и составляли соответственно 849 – 860 °С и 532 –538 °С. В табл. 5 приведены параметры холодной прокатки, характеристики микроструктуры и значения предела текучести после отжига и дрессировки (1 %).

Таблица 4. Химический состав стали 08Ю для лабораторного исследования, мас. %

| № плавки | C | Si | Mn | P | S | Cr | Ni | Mo | Cu | Al | Alкр | N | V | [Alкр]/ [N] | Cr+Ni +Cu |

| 1 | 0,048 | 0,011 | 0,155 | 0,010 | 0,0124 | 0,014 | 0,013 | 0,003 | 0,020 | 0,034 | 0,028 | 0,0044 | 0,002 | 6,36 | 0,047 |

| 2 | 0,040 | 0,025 | 0,188 | 0,014 | 0,0075 | 0,026 | 0,023 | 0,004 | 0,039 | 0,029 | 0,024 | 0,0034 | 0,003 | 7,05 | 0,088 |

| 3 | 0,045 | 0,009 | 0,17 | 0,012 | 0,0186 | 0,030 | 0,025 | 0,005 | 0,035 | 0,039 | 0,033 | 0,0025 | 0,002 | 13,2 | 0,090 |

| 4 | 0,050 | 0,013 | 0,154 | 0,008 | 0,0078 | 0,012 | 0,012 | 0,003 | 0,022 | 0,044 | 0,039 | 0,0021 | 0,002 | 18,57 | 0,046 |

| 5 | 0,040 | 0,010 | 0,150 | 0,008 | 0,016 | 0,020 | 0,020 | 0,002 | 0,040 | 0,040 | 0,034 | 0,0040 | 0,002 | 8,50 | 0,080 |

Таблица 5. Параметры холодной прокатки, результаты исследования микроструктуры и значения 0,2 исследованных партий

| Усл. номер Варианта* | Толщина х/к проката, мм | хп, % | dx, мкм | dy, мкм | dx/dy | dср, мкм | 0,2, Н/мм2 |

| 1 | 0,87 | 75 | 12,9 | 7,8 | 1,65 | 10,35 | 231 |

| 2 | 0,87 | 75 | 13 | 7,5 | 1,73 | 10,25 | 235 |

| 3 | 0,71 | 80 | 12,6 | 7,7 | 1,63 | 10,15 | 228 |

| 4 | 0,78 | 78 | 13,5 | 8,4 | 1,61 | 10,95 | 212 |

| 5-1 | 0,75 | 74 | 9,4 | 14,1 | 1,5 | 11,75 | 202 |

| 5-2 | 1,2 | 58 | 17,6 | 38,5 | 2,2 | 28,05 | 177 |

| 5-3 | 1,5 | 48 | 33,5 | 54,7 | 1,6 | 44,1 | 151 |

* – Первая цифра – номер плавки

Для металла, прокатанного с высокими степенями обжатия, при близком размере зерна предел текучести от плавки к плавке изменяется существенно, что может быть связано влиянием текстуры. Результаты исследования текстуры образцов приведены в табл. 6.

Наиболее благоприятная для штамповки текстура получена на образцах вариантов 3 и 4 из стали с низким содержанием азота и высоким отношением [Alкр]/[N], при высокой степени обжатия при холодной прокатке.

Снижение содержания азота приводит к уменьшению количества субмикронных частиц нитрида алюминия, выделившихся в подкате. Повышение отношения [Alкр]/[N] приводит к более интенсивному выделению наноразмерных частиц нитрида алюминия на начальных стадиях рекристаллизации. И тот, и другой факторы обеспечивают формирование более благоприятной текстуры.

Таблица 6. Нормированные интенсивности отражений при съемке на отражение от плоскостей, параллельных плоскости прокатки, и значения текстурных показателей ()

| Индексы отражений | Условный номер варианта | ||||||

| 1 | 2 | 3 | 4 | 5-1 | 5-2 | 5-3 | |

| 200 | 0,41 | 0,38 | 0,32 | 0,20 | 0,29 | 0,19 | 0,09 |

| 211 | 0,71 | 0,78 | 0,72 | 0,82 | 0,78 | 0,58 | 0,64 |

| 220 | 0,17 | 0,18 | 0,15 | 0,11 | 0,17 | 0,57 | 0,25 |

| 310 | 0,19 | 0,18 | 0,13 | 0,12 | 0,08 | 0,11 | 0,18 |

| 222 | 3,52 | 3,38 | 5,10 | 4,80 | 4,10 | 5,79 | 2,52 |

| 321 | 0,23 | 0,23 | 0,25 | 0,25 | 0,38 | 0,28 | 0,44 |

| 5,86 | 5,95 | 10,2 | 13,8 | 9,92 | 7,62 | 6,78 | |

С уменьшением степени обжатия при холодной прокатке (образцы плавки 5) размер зерна существенно возрастает, а предел текучести снижается (см. табл. 5).

В то же время, с повышением степени обжатия при холодной прокатке показатели текстуры улучшаются. Это означает, что для данной стали влияние увеличения размера зерна играет основную роль в обеспечении низкого значения предела текучести.

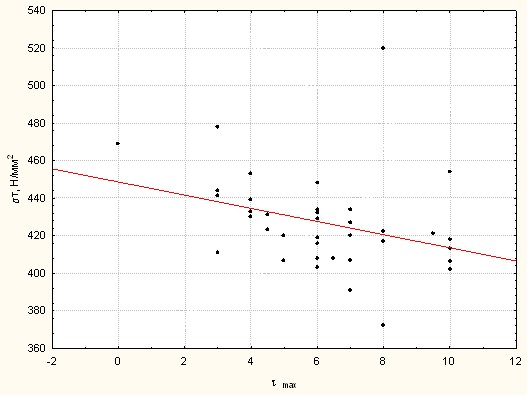

По данным, приведенным в главе 1, можно предположить, что дополнительным фактором, оказывающим влияние на структуру и свойства низкоуглеродистой стали, являются процессы образования сегрегаций по границам зерен. Оценку влияния степени обжатия при холодной прокатке на кинетику сегрегирования элементов по границам зерен проводили для холоднокатаных образцов вариантов 5-1, 5-2 и 5-3. Установлено, что основным компонентом, активно сегрегирующим на границы раздела является углерод. В меньшей степени и при более высоких температурах возможно образование сегрегаций азота, серы и кремния. Из рис. 2 видно, что при увеличении степени пластической деформации от 48% до 74% температурные диапазоны сегрегирования углерода смещаются в область более высоких температур нагрева: пик С-образной диаграммы смещается от 350оС до 450 оС.

|   |

| а | б |

Рис. 2. С-образные диаграммы сегрегирования углерода по границам зерен при разных степенях обжатия при холодной прокатке стали 08Ю: а –74 % (вариант 5-1); б –48 % (вариант 5-3)

Механизм указанного явления заключается в следующем. Зернограничная сегрегация элемента связана с его содержанием и подвижностью в твердом растворе. При увеличении степени пластической деформации возрастает плотность дислокаций, с которыми связываются атомы углерода, образуя атмосферы Коттрелла. Для увеличения концентрации диффузионно-подвижного углерода в твердом растворе необходима затрата энергии на отрыв его атомов от атмосфер, что смещает температурный интервал формирования зернограничных сегрегаций углерода в область более высоких температур.

Анализ полученных результатов в сопоставлении с режимами отжига (см. рис. 1 и 2) свидетельствует, что при увеличении степени обжатия при холодной прокатке температура, соответствующая максимальной интенсивности сегрегирования углерода, приближается к температуре промежуточной выдержки при отжиге (ступени 1 – 500 °С), что способствует обогащению углеродом границ зерен. Механизмы снижения штампуемости проката, полученного при использовании высоких степеней обжатия при холодной прокатке из стали с повышенным содержанием ванадия (не менее 0,002%), заключаются в образовании зернограничных сегрегаций углерода с последующим выделением частиц карбида ванадия на начальных стадиях рекристаллизации. Это приводит к снижению скорости роста рекристаллизованных зерен и измельчению зерна. Представленные в главе 1 результаты термодинамических расчетов показывают возможность существования в такой стали карбида ванадия, устойчивого до температур 550650 °С. В то же время, при подавлении выделения нитрида алюминия при горячей прокатке, в процессе охлаждения смотанного рулона возможно образование не карбида, а нитрида ванадия (если температура смотки достаточна высока). Поэтому повышение температуры смотки такого проката свыше 550 °С, приводя к образованию нитрида ванадия в подкате и снижая содержание ванадия в твердом растворе перед отжигом, предупреждает выделение карбида ванадия при отжиге, положительно влияя на свойства (см. гл. 1).

При снижении степени обжатия при холодной прокатке, температура, соответствующая наибольшей интенсивности образования сегрегаций углерода, становится существенно ниже температуры ступени 1 отжига, что подавляет образование зернограничных сегрегаций углерода. В то же время, для уменьшения количества частиц нитрида ванадия в подкате и более полного выделения нитрида алюминия при отжиге на начальных стадиях рекристаллизации желательно подавить выделение нитрида ванадия при охлаждении смотанного рулона (сохранить азот в большей степени в твердом растворе до начала отжига). Этому должно способствовать использование более низких температур смотки – не более 550 °С. Противоположное влияние увеличения температуры смотки на свойства проката из стали 08Ю, полученного при использовании больших и малых степеней обжатия, должно быть проверено экспериментальным путем.

Глава 4 Влияние химического состава и технологических режимов производства на структуру и свойства холоднокатаного проката толщиной 1,5 мм и более из низкоуглеродистой стали. Разработка рекомендаций по технологии производства проката высоких категорий вытяжки

В главе 4 приведены результаты исследования влияния химического состава и параметров технологии на структуру и свойства проката больших толщин (1,5 мм и более) и рекомендации по обеспечению наиболее высоких показателей штампуемости стали 08Ю применительно к возможностям ЧерМК ОАО «Северсталь».

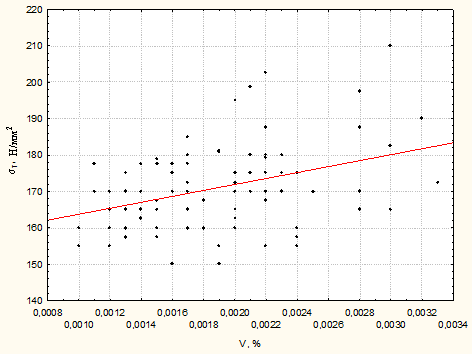

Статистический анализ влияния химического состава на свойства проката 46 партий, выпущенных в 2008 г. из стали с высоким содержанием азота (в среднем, 0,005 %) и низким содержанием ванадия – не более 0,002 %, показал, что, в отличие от более тонкого проката, для проката толщиной от 1,5 мм предел текучести значимо снижается при уменьшении концентрации азота (в среднем от 0,0051 % до 0,0045 %) и увеличении отношения [Alкр]/[N] (в среднем от 7,9 до 9,4). Снижение содержания азота приводит к подавлению образования при горячей прокатке субмикронных частиц нитрида алюминия, что приводит к укрупнению зерна, а также к формированию более благоприятной текстуры. Увеличение отношения [Alкр]/[N] интенсифицирует процесс выделения частиц нитрида алюминия на начальных стадиях рекристаллизации, что особенно важно для формирования благоприятной текстуры проката, полученного при малых степенях обжатия. При этом средний размер зерна феррита для металла разных плавок указанного периода различался незначительно и составлял 19–24 мкм. При этом предел текучести в большей степени зависел от вытянутости зерна: с увеличением dx/dy от 2,0 до 2,67 значение 0,2 снижалось от 187 Н/мм2 до176 Н/мм2. Проведенный анализ влияния химического состава на свойства проката толщиной 1,8–2,0 мм (степень обжатия при холодной прокатке 60-70 %) для партий 2008 г. подтвердил, что свойства категории ВОСВ можно получить только на стали с содержанием азота не более 0,005%.

Для проката толщиной 2,5–3,0 мм (степень обжатия при холодной прокатке 45-49 %) низкие значения предела текучести, соответствующие или близкие к требуемым для категории ВОСВ-Т, получены для металла плавок с низким содержанием углерода – менее 0,035 %. Снижение содержания углерода, приводящее к получению благоприятных показателей текстуры, является определяющим фактором в формировании требуемых свойств такого проката.

При анализе факторов, определяющих уровень свойств 122 партий проката толщиной 1,5-2,0 мм, выпущенных в 2011 г., было отмечено увеличение количества партий с содержанием ванадия более 0,002 %, а также снижение содержания в стали азота – в среднем до 0,004 %. Установлено, что высокие значения предела текучести (не менее 180 Н/мм2) характерны для партияй с высоким содержанием ванадия (особенно более 0,002 %) (рис. 3, а). Установлено также, что при снижении температур окончания замедленного охлаждения Т720-690 ниже 685 °С практически отсутствовали партии, соответствующие категории ВОСВ-Т (рис. 3, б).

|  |

| а | б |

Рис. 3. Зависимость предела текучести от содержания ванадия (а) и от температуры металла по окончании замедленного охлаждения Тмет.720-690кон.(б)

Полученные зависимости связаны с возможностью влияния на свойства проката частиц карбонитрида ванадия. Даже в случае растворения таких частиц на высокотемпературной стадии отжига, при последующем замедленном охлаждении до сравнительно низких температур возможно снижение штампуемости из-за их повторного образования, приводящего к дисперсионному твердению.

Показана необходимость для получения свойств, соответствующих категории ВОСВ-Т, ограничения содержания кремния – не более 0,02 % (рис. 4), что связано с его участием в твердорастворном упрочнении.

Выявлено существенное снижение предела текучести при уменьшении температуры смотки ниже 550 °С, особенно для партий с содержанием ванадия не менее 0,002 % (рис. 5). Это связано с тем, что при снижении температуры смотки подавляется выделение нитрида ванадия при охлаждении смотанного рулона, азот в большей степени сохраняется в твердом растворе перед началом отжига. Это повышает интенсивность выделения частиц нитрида алюминия на начальных стадиях рекристаллизации, что благоприятно влияет на штампуемость.

Рис. 4. Зависимость предела текучести от содержания Si

Рис. 5. Зависимость предела текучести от температуры смотки для партий

с содержанием V 0,002 %

Анализ данных для 70 партий, соответствующих условиям: Si 0,02 % и Тсм 550 °С, показал, что все указанные партии соответствовали категории ВОСВ и 58 партий соответствовали категории ВОСВ-Т. При этом содержание ванадия перестало оказывать значимое влияние на свойства.

Детальный анализ параметров для 12 партий, не соответствующих категории ВОСВ-Т, позволил установить причины несоответствия и уточнить оптимальные значения параметров отжига. Установлена необходимость ограничения задаваемой температуры начала промежуточной выдержки – не более 520 °С, что обеспечит требуемое время пребывания металла при оптимальных температурах ступени 1 (не менее 4-х ч при температуре около 500 °С).

Необходимо также более жестко регламентировать максимальную температуру отжига – 715720 °С (по газу). Нижнее ограничение обеспечит растворение на высокотемпературной стадии отжига наноразмерных частиц карбида или нитрида ванадия. Верхнее ограничение предотвратит переход металла в двухфазную область и связанное с этим снижение пластичности.

Таким образом, основные рекомендации по обеспечению на толстолистовом холоднокатаном прокате свойств, соответствующих категории ВОСВ-Т: содержание N 0,005 %, содержание Si 0,02 %, степень обжатия при холодной прокатке хп=6070 %, Тсм550 °С, Тг200500 кон.520 °С, Тг720кон.=715720 °С.

Соблюдение указанных рекомендаций при выпуске в 2012 г. 39 партий проката обеспечило 100%-ное соответствие требований к категории вытяжки ВОСВ-Т. На основе разработанных технологических приемов на ЧерМК ОАО «Северсталь» подготовлено изменение к МК 105-16-229-11, что позволит производить холоднокатаный прокат толщиной 1,5-2,0 мм категорий вытяжки ВОСВ и ВОСВ-Т не из использованных ранее для этих целей сверхнизкоуглеродистых сталей, а из низкоуглеродистых сталей типа 08Ю.

Глава 5. Особенности формирования структуры и свойств холоднокатаного проката из высокопрочной стали, микролегированной ниобием

В главе 5 приведены результаты исследования возможности получения холоднокатаного проката с пределом текучести не менее 420 Н/мм2 из стали HC380LA без корректировки химического состава, в том числе при использовании малых степеней обжатия при холодной прокатке. Кроме того, проведено комплексное исследование холоднокатаного проката из стали с более высоким содержанием марганца (1-1,2 %) и ниобия (0,048-0,065 %).

В табл. 7 приведены наиболее значимые коэффициенты парной корреляции между химическим составом, технологическими параметрами производства и свойствами проката из стали типа HC380LA для двух групп металла: группа 0 - толщина х/к проката < 1,5 мм; группа 1 - толщина х/к проката 1,5 мм (массив данных по 14 плавкам, 65 партиям).

Таблица 7. Коэффициенты парной корреляции для двух групп стали типа HC380LA

| Параметр | Группа | Содержание элементов, мас. % | Параметры прокатки и отжига | ||||||||||

| V | Ti | Cr+Ni+Cu | Ткп, °С | 1, ч | Т1, °С | 2, ч | max, ч | Тmax, °С | о.г., ч | Тфакт, °С | общ, ч | ||

| т | 0 | 0,50 | -0,59 | 0,34 | 0,41 | -0,53 | -0,54 | -0,69 | -0,68 | -0,12 | -0,39 | 0,37 | -0,66 |

| 1 | -0,27 | -0,23 | 0,16 | 0,41 | -0,37 | -0,4 | -0,34 | -0,32 | -0,26 | -0,11 | -0,07 | -0,38 | |

| в | 0 | 0,47 | -0,61 | 0,34 | 0,42 | -0,6 | -0,58 | -0,74 | -0,69 | -0,17 | -0,35 | 0,35 | -0,73 |

| 1 | -0,30 | -0,15 | 0,20 | 0,4 | -0,27 | -0,41 | -0,21 | -0,3 | -0,31 | -0,23 | 0,02 | -0,25 | |

| 4 | 0 | -0,34 | 0,56 | -0,45 | -0,39 | 0,44 | 0,46 | 0,64 | 0,62 | -0,12 | 0,16 | -0,1 | 0,59 |

| 1 | 0,30 | 0,10 | -0,21 | -0,34 | 0,16 | 0,25 | 0,15 | 0,26 | 0,21 | 0,23 | -0,08 | 0,16 | |

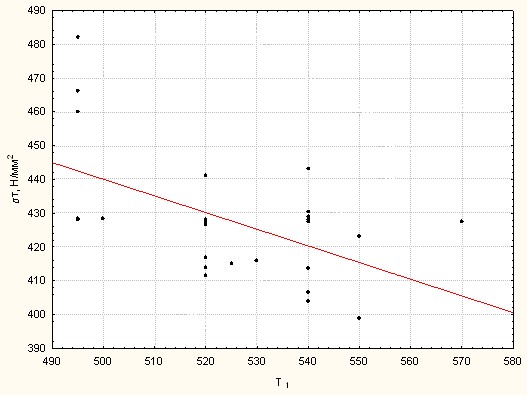

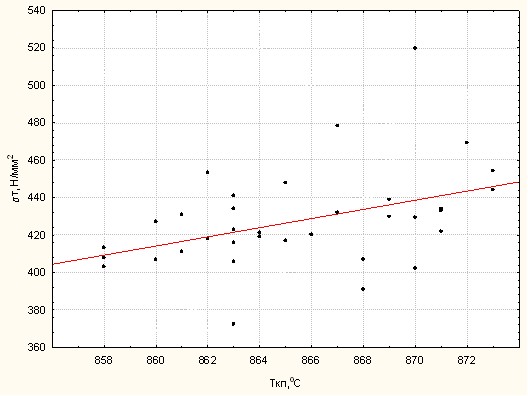

Видно, что химический состав стали значимо повлиял только на свойства тонкого проката. К повышению его прочности приводит увеличение содержания ванадия, снижение содержания титана, увеличение температуры окончания прокатки до 870 °С и более, а также увеличение большинства температурных и временных параметров отжига, особенно температуры начала его высокотемпературной стадии (Т1), ее продолжительности (2), а также времени замедленного охлаждения металла после отжига о.г. (рис. 6).

Полученные зависимости свидетельствуют, что для обеспечения высокой прочности проката при степени обжатия при холодной прокатке 60-75 % обязательным является использование механизма дисперсионного твердения путем формирования достаточного количества наноразмерных частиц карбонитрида ниобия (а возможно и ванадия). Частицы нитрида титана могут быть подложкой для последующего выделения на них других карбонитридных частиц, что снижает эффективность последних с точки зрения дисперсионного твердения. Формирование наноразмерных частиц в количестве, необходимом для дисперсионного твердения, обеспечивается также использованием высоких температур окончания прокатки – не ниже 865-870 °С, ограничением температурных и временных параметров отжига, в первую очередь 2 – не более 16 ч и о.г. – не более 1 ч. Оптимальные значения 1 должны составлять ориентировочно 11-14 часов. При этом желательно ограничить содержание титана не более 0,002 %.

|  |

| а | б |

|  |

| в | г |

Рис. 6. Зависимость предела текучести проката толщиной менее 1,5 мм (группа 0) из стали типа HC380LA от Ткп (а), Т1 (б), 2 (в), о.г. (г)

Для толстолистового проката (степень обжатия при холодной прокатке – не более 60 %) зависимости предела текучести от температуры окончания прокатки и параметров отжига аналогичны (рис. 7)

|  |

| а | б |

|  |

| в | г |

Рис. 7. Зависимость предела текучести проката толщиной более или равной 1,5 мм (группа 1) из стали типа HC380LA от Ткп (а), 1 (б), 2 (в), max (г)

При этом требуется соблюдение еще более жестких ограничений параметров отжига: 1 – не более 10 - 11 часов, 2 - 15 - 17 часов. При большей продолжительности указанных стадий значительная часть партий имеет предел текучести менее 420 Н/мм2. Соответственно, общее время отжига не должно превышать 25 - 28 часов, время выдержки при максимальной температуре 4 часов.

Для уточнения параметров технологии было проведено промышленное опробование представленных рекомендаций, но на стали с более высоким содержанием марганца и ниобия (см. табл. 3). Режимы горячей и холодной прокатки, отжига, значения механических свойств и средний размер зерна приведены в табл. 8. Видно, что временные параметры несколько превосходят оптимальные значения, вытекающие из результатов статистического анализа.

Таблица 8. Режимы прокатки и отжига партий, механические свойства и размер зерна стали CR420LA.

| № пл. | Ткп, °С | Тсм, °С | х.п., % | 1, ч/ Т1, °С | 2, ч/ Тmax, °С | о.г., ч/ Тфакт., °С | общ., ч | т, Н/мм | 4, % | dср |

| 6 | 863 | 551 | 52,7 | 13/530 | 21/605 | 3/550 | 31 | 374 | 24 | 5,85 |

| 7 | 867 | 533 | 53,4 | 12/520 | 20/605 | 11/550 | 29 | 395 | 23 | 5,15 |

Исследование морфологии частиц избыточных фаз выявило присутствие в стали 2-х групп карбонитридных включений: относительно крупных - размером от 0,3 мкм до 40 нм, и наночастиц - размером 20-40 нм. Частиц размером менее 20 нм не обнаружено. В то же время известно, что наибольшее упрочнение вызывают частицы размером не более 10 нм. Таким образом, использованные временные параметры отжига (включая время замедленного охлаждения), превышающие значения, рекомендованные по результатам статистического анализа, приводят к чрезмерному укрупнению частиц карбонитрида ниобия и не обеспечивают достаточного дисперсионного твердения.

Глава 6. Уточнение оптимальных технологических параметров производства высокопрочных низколегированных сталей по результатам лабораторного моделирования и при выпуске промышленных партий проката

В главе 6 приведены результаты лабораторного моделирования режимов рекристаллизационного отжига холоднокатаного проката, опробование полученных рекомендаций на опытных партиях, а также результаты уточнения технологических приемов, обеспечивающих получение проката с пределом текучести не менее 420 Н/мм2, путем статистического анализа влияния на свойства химического состава и технологических параметров на металле текущего производства 2012 г.

Лабораторное моделирование различных режимов отжига проводили на образцах проката из стали плавки 7 (см. табл. 3) с последующим определением механических свойств, характеристик микроструктуры, типа, количества и морфологии выделений избыточных фаз. Режимы отжига и результаты механических испытаний приведены в табл. 9.

Таблица. 9. Режимы термической обработки и результаты механических испытаний образцов стали СR420LA

| Режим | нагр., мин | Тотж., °С | ог, мин | Тфакт., °С | 0,2, Н/мм2 | в, Н/мм2 | 4, % |

| I | 120 | 600 | - | - | 512 | 587 | 17,1 |

| II | 120 | 600 | 60 | 570 | 465 | 560 | 21,0 |

| III | 120 | 615 | - | - | 394 | 494 | 28,0 |

| IV | 120 | 615 | 60 | 570 | 395 | 495 | 25 |

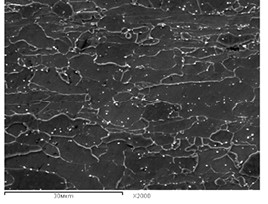

Использование варианта отжига II привело к снижению предела текучести по сравнению с режимом I. Металл вариантов III и IV (Тотж.=615 °С) характеризуется еще более низкими значениями предела текучести. Увеличение температуры отжига с 600 до 615 °С приводит к увеличению среднего размера зерна с 4-5 до 5,5-6 мкм (рис. 8), что является одной из причин снижения прочности. Существенного влияния замедленного охлаждения на размер зерна не выявлено.

|  |

| а | б |

Рис. 8. Микроструктура образцов из стали марки СR420LA ( 500)

после отжига по режимам II (а) и IV (б)

Электронномикроскопическое исследование образцов после обработки по режимам I и II показало, что в фазовый состав обоих образцов входят карбонитридные частицы двух видов: размером до ~ 10 нм и ~ 4070 нм. Типичные изображения наночастиц карбонитридов размером до 10 нм приведены на рис. 9, а. После обработки по режиму I количество указанных частиц больше. Наночастицы карбонитридов размером 4070 нм наблюдаются в обоих образцах, но после обработки по режиму II их больше (рис. 9, б). Кроме того, после обработки по режиму II выявлено значительное количество цементитных выделений со средним размером 50 нм, которые в процессе замедленного охлаждения после отжига образовались на частицах карбонитрида ниобия.

|  |

| а | б |

Рис. 9. Наночастицы карбонитридов (30 000,): а - размер 10 нм

(темнопольное изображение), б – размер 4070 нм (светлопольное изображение)

Таким образом, использование замедленного охлаждения после отжига при температуре 600 °С приводит к укрупнению наноразмерных частиц карбонитрида ниобия, снижая эффективность дисперсионного твердения (предел текучести снижается примерно на 50 Н/мм2).

Повышение температуры отжига приводит к существенному снижению прочности, что связано как с укрупнением зерна, так и с уменьшением вклада дисперсионного твердения из-за укрупнения частиц карбонитрида ниобия. Очевидно, что при получении проката класса прочности 420 повышение температуры отжига до 615 °С недопустимо. В то же время, оптимальные значения температуры и продолжительности различных стадий отжига, а также замедленного охлаждения должны быть уточнены экспериментальным путем в промышленных условиях.

Учитывая полученные результаты, была регламентирована максимальная температура отжига Тmax=600610 °С. При этом было опробовано уменьшение времени отжига на высокотемпературной стадии (2) на ~ 2-3 часа до 14 ч. Для опробования указанных рекомендаций были отожжены четыре рулона проката из стали плавки 7. Параметры горячей и холодной прокатки и режимы отжига представлены в табл. 10, результаты механических испытаний, параметры и вид зеренной структуры – в табл. 11 и на рис. 10.

Таблица 10. Режимы прокатки и отжига 4-х партий металла плавки 7 в промышленных условиях

| № партии | х.п., % | Ткп, °С | Тсм, °С | 1, ч/ Т1, °С | 2, ч/ Т2, °С | max, ч/ Тmax, °С | о.г., ч/ Тфакт., °С | общ., ч | Масса садки, т | др, % |

| 1 | 46,6 | 865 | 551 | 11/520 | 10/585 | 2,0/585 | 5/570 | 21 | 77,03 | 1,5 |

| 2 | 50,0 | 859 | 553 | 10/545 | 14/615 | 4,0/615 | 4/570 | 24 | 66,29 | 1,5 |

| 3 | 46,6 | 864 | 545 | 10/545 | 14/615 | 4,0/615 | 4/570 | 24 | 66,29 | 1,4 |

| 4 | 46,6 | 865 | 558 | 9/490 | 12/595 | 2,0/595 | 2/550 | 21 | 79 | 1,4 |

Таблица 11. Результаты механических испытаний металла 4-х партий плавки 7

| № партии | т, Н/мм2 | в, Н/мм2 | 4, % | dx, мкм | dy, мкм | dx/dy | dср, мкм |

| 1 | 483 | 563 | 17 | 5,1 | 1,7 | 3,0 | 3,4 |

| 2 | 418 | 507 | 23 | 4,3 | 3,1 | 1,4 | 3,7 |

| 3 | 432 | 525 | 21,5 | 4,2 | 2,8 | 1,5 | 3,5 |

| 4 | 530 | 610 | 16 | 4,6 | 2,0 | 2,3 | 3,3 |

| Норма | 420-520 | min 480 | min 16 |

|   |

| а | б |

Рис. 10. Микроструктура проката из стали плавки 7 после термической обработки в промышленных условиях: а - партия 3, б- партия 4

Видно, что размеры зерна близки, но максимальная вытянутость, соответствующая низким значениям относительного удлинения, наблюдается на образцах партий 1 и 4, что говорит о неполном протекании процесса рекристаллизации. Это заключение подтверждают и результаты электронномикроскопического исследования. Ферритная составляющая наблюдается в виде трёх морфологически различных структур: полиэдрического феррита ПФ (рис. 11, а), что свидетельствует о достаточно полном протекании рекристаллизационных процессов; квазиполиэдрического феррита КПФ (рис. 11, б), что свидетельствует о меньшей степени развития рекристаллизационных процессов, и дислокационного феррита ДФ (рис. 12, в), свойственного нерекристаллизованному материалу. В наибольшей степени структура ДФ характерна для металла партии 4, а структура ПФ – для партии 3.

|  |  |

| а | б | в |

Рис. 12. Типичный вид структуры ПФ (а), КПФ (б) и ДФ (в)

Помимо субмикронных частиц (~0,20,5 мкм) и наночастиц размерами 30100 нм, в образцах стали партий 2 и 3 присутствует некоторое количество наноразмерных ( 10 нм) выделений карбонитрида ниобия (рис. 12, а). В то же время, количество таких частиц недостаточно для гарантированного обеспечения предела текучести не менее 420 Н/мм2. В этих же образцах также присутствует цементит в виде цепочек и обособленных частиц размерами 0,20,3 мкм внутри зерен (рис. 12, б). Вероятно, максимальная температуры отжига 615 °С и продолжительность высокотемпературной стадии отжига 14 ч привели к достаточно полной рекристаллизации, при этом частицы карбонитридов укрупнились из-за осаждения на них цементита в результате длительного (4 ч) замедленного охлаждения под колпаком без подачи газа.

|  |

| а | б |

Рис. 12. Типичный вид выделений избыточных фаз в металле партий 2:

а - наночастицы ( 10 нм), б – цементит

Полученные результаты свидетельствуют, что основным механизмом упрочнения проката, позволяющим достигать рассматриваемого уровня прочности, является дисперсионное твердение, обусловленное образованием большого количества частиц карбонитрида ниобия размерами не более 10 нм. Для этого необходимо: во-первых, обеспечить их выделение, в основном, в рекристаллизованной структуре, во-вторых, подавить их укрупнение, которое происходит путем коагуляции при отжиге или осаждением на них цементита в процессе последующего охлаждения. Оптимальная продолжительность высокотемпературной стадии отжига для рассматриваемых масс рулона и садки должна составлять 15-16 часов. При этом обязательным условием является отсутствие замедленного охлаждения под колпаком без подачи газа или ограничение его в промышленных условиях продолжительностью не более 1 часа. Увеличение времени замедленного охлаждения в промышленных условиях до 4 часов приводит к снижению предела текучести на 30-50 Н/мм2.

Дополнительный статистический анализ влияния режимов обработки на свойства, проведенный для 16 плавок (60 партий) стали марки HC380LA, выпущенных в начале 2012 г., подтвердил необходимость ограничения продолжительности высокотемпературной стадии отжига, которая с учетом полученных ранее результатов должна составлять в среднем 16 ч (рис. 13, а).

|  |

| а | б |

Рис. 14. Зависимость предела текучести стали марки HC380LA группы 1

от параметров отжига: а – 2, б - Тmaxмет

Кроме того, из рис. 13, б следует, что максимальная температура отжига должна составлять не более 612 °С. При более высоких ее значениях происходит существенное разупрочнение металла. Эти результаты хорошо коррелируют с результатами лабораторного моделирования.

Таким образом, разработаны требования к технологии производства холоднокатаного проката с пределом текучести не менее 420 Н/мм2 из стали, легированной марганцем в количестве 0,8-1,2%, микролегированной ниобием в количестве 0,04-0,06%, применительно к возможностям ЧерМК ОАО «Северсталь».

Выводы

1. На основе исследований влияния степени обжатия при холодной прокатке на характеристики микроструктуры, текстуры и свойства холоднокатаного проката из высокоштампуемых низкоуглеродистых и высокопрочных низколегированных сталей различного химического состава установлены особенности формирования структуры и свойств проката, производимого посредством холодной прокатки с малыми степенями обжатия (менее 70 % для высокоштампуемых сталей и менее 60% для высокопрочных сталей). Определены возможности обеспечения наиболее высокого комплекса свойств такого проката путем оптимизации химического состава стали и технологических параметров производства.

2. Показано, что обязательным условием обеспечения высокой штампуемости холоднокатаной низкоуглеродистой стали, получаемой при малых степенях деформации, является ограничение содержания азота в стали - не более 0,005 %, при использовании промежуточной выдержки при температурах около 500 °С в процессе нагрева при отжиге в колпаковых печах. При этом подавляется образование субмикронных частиц нитрида алюминия в подкате и обеспечивается его выделение в виде мелкодисперсных частиц при отжиге на начальных стадиях рекристаллизации, что приводит к формированию благоприятной формы зерна и показателей текстуры.

3. Показано, что повышение степени обжатия при холодной прокатке низкоуглеродистой стали с 50-60% до 70-75 % приводит к смещению пика С-образной кинетической кривой реакции сегрегирования углерода на границах зерен, протекающей в процессе отжига холоднокатаного проката, приблизительно на 100 °С от 350 до 450 °С. В результате температура, соответствующая наибольшей интенсивности сегрегирования углерода, совпадает с температурой промежуточной выдержки при отжиге, что приводит к формированию зернограничных сегрегаций углерода, а для стали с содержанием ванадия не менее 0,002% к последующему выделению карбида ванадия по границам зерен, торможению рекристаллизационных процессов и снижению штампуемости. Это предупреждается увеличением температуры смотки более 550оС, что приводит к связыванию ванадия не в карбид, а в нитрид уже в подкате в ходе охлаждения смотанного рулона.

4. Показано, что для проката, производимого посредством малых степеней обжатия при холодной прокатке, температуры образования зернограничных сегрегаций углерода существенно ниже температуры ступени 1 отжига, что подавляет образование сегрегаций и, соответственно, зернограничных выделений карбида ванадия. В то же время, для стимулирования интенсивного выделения при отжиге на начальных стадиях рекристаллизации нитрида алюминия, приводящего к формированию благоприятной текстуры, необходимо подавить выделение нитрида ванадия в подкате. Это достигается ограничением температуры смотки не выше 550 °С.

5. Установлено, что основным механизмом упрочнения высокопрочного холоднокатаного проката толщиной 1,5 мм и более из стали, легированной марганцем и микролегированной ниобием, является дисперсионное твердение, обеспечиваемое наноразмерными (не более 10 нм) частицами карбонитрида ниобия. Определены оптимальные температурно-временные параметры отжига, обеспечивающие полное протекание рекристаллизационных процессов и формирование наноразмерных частиц карбонитрида ниобия, что приводит к получению оптимальных показателей прочности и пластичности.

6. Разработаны технологические приемы, обеспечивающие требуемый комплекс свойств проката из низкоуглеродистой стали категории вытяжки ВОСВ и ВОСВ-Т и низколегированной стали с пределом текучести не менее 420 Н/мм2. На основе разработанных рекомендаций на ЧерМК ОАО «Северсталь» подготовлено изменение к МК 105-16-229-11, что позволит производить прокат наиболее высоких категорий вытяжки не из используемых в настоящее время для указанных целей сверхнизкоуглеродистых сталей типа IF, а из более экономичных низкоуглеродистых сталей, а также обеспечить высокий уровень прочностных характеристик проката из микролегированных сталей.

Cписок цитированной литературы:

1. Русаков А.А. Рентгенография металлов. М: Атомиздат. 1977. 480 с.

2. Шапошников Н.Г. Термодинамическое моделирование как инструмент совершенствования технологии нагрева слитков стали 12Х18Н10Т под прокатку // Металловедение. 2004. №11. С. 2-9.

3. Ковалев А.И., Щербединский Г.В. Современные методы исследования поверхности металлов и сплавов. М. Металлургия. 1989. 191 с.

4. Мельниченко А.С. Статистический анализ в металлургии и материаловедении. Москва: МИСиС. 2009. 267 с.

Основное содержание диссертации опубликовано в работах:

1. И.Г. Родионова, П.А. Мишнев, С.В. Жиленко, Ю.С. Быкова, И.Н. Чиркина, Р.Р. Адигамов, Т.М. Ефимова. Металловедческие основы и технологические аспекты получения высокоштампуемых низкоуглеродистых сталей на современном этапе развития металлургических технологий // Проблемы черной металлургии и металловедения. 2011. - №4. С. 12 - 28.

2. А.И. Зайцев, И.Г. Родионова, Н.Г. Шапошников, Б.М. Могутнов, С.Ф. Дунаев, П.А. Мишнев, Р.Р. Адигамов. Разработка научных основ эффективных технологий производства холоднокатаных высокопрочных низколегированных сталей путем управления типом, количеством и морфологией выделений неметаллических избыточных фаз // Проблемы черной металлургии и металловедения. 2012. - №1. С. 75 - 85.

3. Родионова И.Г., Мишнев П.А., Адигамов Р.Р., Быкова Ю.С., Жиленко С.В., Мельниченко А.С. Особенности формирования структуры и свойств холоднокатаных низкоуглеродистых сталей для автомобилестроения в зависимости от степени обжатия при холодной прокатке // Металлург. 2012. № 2. С. 54–61.