Микроструктура и механические свойства алюминиевого сплава д16 при нагружении в коррозионной среде

На правах рукописи

ШАКЛЕИНА Вера Аркадьевна

МИКРОСТРУКТУРА И МЕХАНИЧЕСКИЕ СВОЙСТВА

АЛЮМИНИЕВОГО СПЛАВА Д16

ПРИ НАГРУЖЕНИИ В КОРРОЗИОННОЙ СРЕДЕ

Специальность

05.16.09. – Материаловедение (машиностроение)

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Тюмень – 2010

Работа выполнена в Первоуральском филиале Уральского федерального университета имени первого Президента России Б.Н. Ельцина

Научный руководитель: доктор технических наук, профессор

Замятин Виктор Михайлович

Официальные оппоненты: заслуженный деятель

науки и техники РФ

доктор технических наук, профессор

Грачев Сергей Владимирович

кандидат технических наук

Нассонов Валерий Викторович

Ведущее предприятие: ОАО Каменск-Уральский

металлургический завод

Защита диссертации состоится 23 декабря 2010г. в 1400 часов на заседании диссертационного совета Д 212.273.09 в Тюменском государственном нефтегазовом университете по адресу: 625000, г.Тюмень, ул.Володарского, 38, зал им. А.Н. Косухина

С диссертацией можно ознакомиться в библиотечно-информационном центре Тюменского государственного нефтегазового университета по адресу: 625039, г.Тюмень, ул. Мельникайте, 72

Автореферат разослан « » ноября 2010 г.

Ученый секретарь

диссертационного совета И.А. Венедиктова

Общая характеристика работы

Актуальность темы. Одним из основных факторов, определяющих продолжительность безопасной эксплуатации изделий машиностроения, является способность материалов противостоять разрушению в условиях воздействия коррозионной среды, так как большинство конструкций испытывает в процессе работы воздействие статических и циклических нагрузок и коррозионной среды. Среди промышленных объектов, подвергающихся механическому нагружению в коррозионной среде, включая районы морского климата, возрастающее место занимают изделия и конструкции из алюминиевых сплавов типа Д16. Ущерб от разрушения подобных объектов многократно превосходит их стоимость.

Анализ данных о разрушении конструкционных изделий и промышленного оборудования из-за коррозии показывает, что во многих случаях повреждение изделий под действием напряжений на уровне предела текучести происходит через несколько лет их эксплуатации. Поэтому поведение материала, изучение микроструктуры и структурно-механических свойств при нагружении в условиях коррозионной среды представляется актуальным. Механический перенос результатов исследований элементов авиационных конструкций на объекты общего машиностроения затруднен, так как технология изготовления и условия эксплуатации изделий существенно отличаются.

В связи с этим, изучение поведения алюминиевых сплавов типа Д16 при механическом нагружении в коррозионной среде позволит глубже понять соотношение между составом, структурой и свойствами сплавов, средой, а также повысить надежность эксплуатации металлоконструкций.

Цель диссертационной работы.

Установить влияние структуры и свойств алюминиевых сплавов типа Д16 на поведение металлоконструкций при механическом нагружении в коррозионной среде.

Задачи исследования.

1. Изучить структуру сплавов типа Д16 на различных стадиях механического нагружения в коррозионной среде.

2. Определить влияние технологий изготовления изделий на коррозионную стойкость и механические свойства сплавов типа Д16.

3. Разработать методику определения величины пластической деформации материала, накопленной при нагружении в коррозионной среде, для оценки надежности изделий при эксплуатации.

Научная новизна работы.

1. Установлено влияние коррозионной среды и величины пластической деформации на структуру алюминиевого сплава Д16АТ. Показано:

– в условиях коррозионной среды, при небольшой степени деформации сплава до = 5 % начинают развиваться деформационные процессы на границах зерен, появляются первые признаки микротрещин (смещения по границам зерен, складки в «тройных точках») и их уширение вследствие взаимодействия с коррозионной средой и взаимного смещения зерен;

– при дальнейшем увеличении степени пластической деформации возрастает количество полос деформации и перегиба, полосы деформации располагаются по телу зерен, переходя их границы; линии перегиба в виде тонких четких полос концентрируются в основном вдоль границ в различных направлениях. Такой вид рельефа свидетельствует о неравномерном развитии деформации в объеме материала;

– увеличение степени деформации сплава до = 15 % сопровождается образованием в микроструктуре «грубых» линий скольжения, расфокусировкой и уширением границ зерен, двойникованием, появлением скоплений многочисленных дислокационных сплетений на границах зерен и около интерметаллических выделений. Быстрое размножение, движение и насыщение дислокациями растворяющегося поверхностного слоя сплава при увеличении степени деформации, с одной стороны, и медленное растворение фрагментарной структуры под воздействием среды с другой - создают очаги для зернограничного проскальзывания и развития легкого локального пластического скольжения.

2. Пластическая деформация сплава в коррозионной среде вызывает снижение предела прочности и условного предела текучести примерно на 9 % и увеличение пластичности на 14 %.

3. Законы распределения микродеформаций структуры сплава свидетельствуют о том, что после деформации в коррозионной среде величиной около 10 % в сплаве возникают более низкие остаточные микронапряжения, чем на воздухе, что объясняется уменьшением зернограничной поверхностной энергии и снижением сопротивления деформации.

Практическая значимость.

Предложена методика оценки вероятности возникновения и распространения критических микродеформаций в процессе изготовления и эксплуатации изделий при нарушении плакированного слоя, которые могут способствовать появлению микропор и микротрещин, снижающих конструкционную прочность, а также выбрать пути повышения работоспособности и увеличение сроков службы изделий ответственного назначения в процессе изготовления и в условиях эксплуатации.

Практическое применение полученных результатов по определению вероятностей появления и распространения локальных перегрузок в микроструктуре алюминиевого сплава Д16 на воздухе и в условиях коррозионной среды позволило скорректировать технологию изготовления металлообрешетки за счет уточнения радиуса гиба и доработки прокатного стана (настройка прокатных роликов), штампов, на которых производят ее, что обеспечило получения реального экономического эффекта. Результаты исследования включены в техническую документацию строительной компании «ППСМ» (система вентилируемых фасадов «ОЛИС»), а также использованы в подборе антикоррозионных покрытий и в проектах реконструкции металлообрешетки, которая изготавливалась для отделки туннелей и фасадов зданий в г.Сочи. Внедрение результатов исследования, обеспечило надежность и увеличило срок службы металлообрешетки и снизило выпуск бракованной продукции на Первоуральском предприятии строительных материалов ООО «Стан».

Апробация работы. Основные положения и результаты диссертационной работы докладывались и обсуждались на ХХХVI Уральском семинаре по механике и процессам управления. (Миасс, 2006г.); на ХХХVII Уральском семинаре по механике и процессам управления посвященных 150-летию К.Э.Циолковского, 100-летию С.П. Королева и 60-летию Государственного ракетного центра «КБ им. Академика В.П. Макеева». (Миасс, 2007г.); на XIX Уральской школы металловедов-термистов. «Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летию со дня рождения академика В.Д.Садовского. (Екатеринбург, 2008г.); на V международной научной конференции «Прочность и разрушение материалов и конструкций». (Оренбург, 2008); на XX Уральской школы металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летию со дня рождения Н.Н. Липчина. (Пермь. 2010г.)

Публикации. По результатам диссертационной работы опубликовано 8 печатных работ, в том числе 3 статьи в журналах, рекомендованных ВАК.

Структура работы. Диссертация состоит из введения, 4 глав и списка цитируемой литературы. Результаты диссертации изложены на 148 страницах текста, содержит 40 рисунков, 10 таблиц. Список литературы включает 133 наименования.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность и направление исследований.

В первой (обзорной) главе проанализировано современное состояние исследований по вопросам процесса разрушения алюминиевых сплавов при эксплуатации в коррозионной среде. Рассмотрены работы, в которых выявлены особенности процессов развития пластической деформации и разрушение при коррозии под напряжением, изменение дислокационной структуры, изменение основных механических свойств, связь между структурой и свойствами. Проанализированы методики исследования структуры и свойств алюминиевого сплава Д16АТ, ГОСТы и общие требования к методам испытаний образцов при одноосном растяжении с целью определения сопротивления в условиях коррозионного воздействия, включающие измерение, обработку и оценку результатов испытания.

Анализ работ показал, что систематических исследований характера протекания пластической деформации в условиях агрессивной среды, зарождения и развития трещин в микроструктуре алюминиевых сплавов проведено недостаточно. В связи с этим актуальным является исследование микроструктурных особенностей, выявляющих механизм разрушения, характер протекания пластической деформации, а также закономерности зарождения и развития трещин в условиях коррозионной среды.

На основе анализа литературных данных сформулированы цель и основные задачи исследования.

Во второй главе приведена методика исследования свойств и структуры изучаемого материала.

Для исследования выбран алюминиевый сплав Д16АТ, который применяется в элементах конструкций ответственного назначения в различных областях машиностроения.

Объектом исследования служил холоднокатаный плакированный лист из сплава Д16АТ – пластинки размерами 74 х 14 х 3мм. Из пластинок вырезали плоские образцы по типу 4-28К по ГОСТ 1497-84. Плакирующий слой полностью удаляли с обеих сторон образцов травлением в 7%-ном растворе едкого натра по ГОСТ 2263-79 при температуре 600С, промывали в проточной холодной воде и осветляли в течение 3 мин в 25%-ном растворе азотной кислоты по ГОСТ 704-89. Затем образцы вновь промывали в проточной и в дистиллированной воде и высушивали фильтровальной бумагой. Образцы подвергали закалке и естественному старению с целью рекристаллизации структуры и получения мелких равноосных зерен.

Затем шлифы подвергали электролитическому травлению, выявляющему сетку границ зерен. Предварительное травление образцов позволяло провести выбор на исследуемой поверхности зоны наблюдения за микроструктурой в процессе последующих испытаний на растяжение: трех образцов на воздухе и трех образцов в условиях агрессивной среды.

Величину зерна определяли стандартным методом секущих. Средние размеры зерен в ортогональных направлениях составляют соответственно d1= 24,8 + 0,5мкм, d2=27,3 + 0,4 мкм. На поверхность образцов в соответствии со средним размером зерна наносили делительную сетку со стороной ячеек 25 мкм, по два массива ячеек 20 х 20. Координаты узлов сетки ячеек измеряли на микроскопе “Neophot” с помощью окулярного микрометра МОВ1-15х и устройства для автоматизированной записи координат в компьютер. Измерения каждого образца (как исходных, так и деформированных) проводили шестикратно после каждой ступени деформации в продольном и поперечном направлениях.

Испытание образцов на растяжение на воздухе проводили при наиболее «жестком» напряженно-деформированном состоянии – одноосном растяжении на установке УММ-5 со ступенчатым повышением степени деформации с шагом 5% вплоть до разрушения. После каждой ступени деформации производили измерения координат узлов делительной сетки.

Испытания на растяжение в коррозионной среде проводили по стандартной методике (ГОСТ 9.901.1-89), на установке УММ-5 с дополнительной доработкой и уточнением ряда методических вопросов, связанных с особенностями алюминиевых сплавов. Деформацию осуществляли в несколько ступеней. Скорость деформации образца на каждой ступени составляла 8,510-4с-1. Относительную деформацию образца в процессе растяжения определяли на базе 5 мм с использованием стрелочного индикатора часового типа с ценой деления 0,01 мм (погрешность + 0,002 мм) путем измерения расстояния между контрольными отпечатками алмазной пирамиды. После каждой стадии нагружения проходило время более 7 дней.

По результатам измерений координат узлов делительной сетки находили продольные 11 и поперечные 22 микродеформации, главные микродеформации 1, 2 и их интенсивность и. Величину третьей главной микродеформации находили из условия несжимаемости микрообъема 1+2+3 = 0.

Распределение микродеформаций по величине аппроксимируется нормальным законом. Связь между микродеформациями отдельных зерен оценивали с помощью нормированной автокорреляционной функции микродеформаций. Статистическую обработку указанных выше величин проводили стандартными методами математической статистики.

Помимо качественного анализа микроструктурных особенностей деформации, для изучения механизма ее развития использовали методы количественной (статистической) металлографии.

Методом электронно-зондового анализа с помощью рентгеноспектрального микроанализатора определен химический состав сплава.

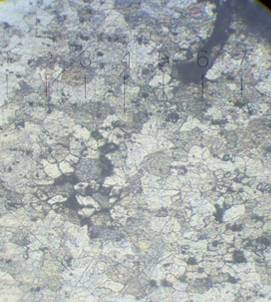

В третьей главе изложены результаты исследования по влиянию коррозии под напряжением на структуру сплава Д16АТ и механизм развития пластической деформации. Микроструктура недеформированных образцов до и после воздействия коррозионной среды представлена на рисунке 1.

Рис. 1. Микроструктура дюралюминиевого сплава Д16АТ (х525)

а – исходная микроструктура до коррозии, б – микроструктура после коррозии

Исследование микроструктуры деформационного рельефа, возникающего на поверхности образцов при испытании на растяжение на воздухе и в условиях коррозионной среды, показало, что в образцах имеет место, усиленное развитие внутризеренного скольжения в полосах деформации. При малой деформации в образцах, испытанных в коррозионной среде, наблюдаются различные системы одинарного и множественного скольжения. Значительное количество зерен обладают разной кристаллографической ориентацией, поэтому велика неравномерность распределения следов скольжения в зернах.

На начальных стадиях растяжения = 5% в большинстве зёрен малого размера, вообще не обнаруживается развитие скольжения, но в некоторых соседних зернах уже идет деформация. Выявляется незначительный микрорельеф, который возникает обычно при больших степенях деформации. В некоторых зернах линии сдвига не доходят до границ зерен. Это вызвано скоплением дислокаций на границах зерен. Насыщение дислокациями растворяющегося слоя возможно вследствие несоизмеримых величин скоростей (околозвуковых) размножения дислокаций, с одной стороны, и процесса растворение тела (более секунды), с другой. Это приводит к быстрому насыщению поверхностного слоя дислокациями, что создает условия для множественного скольжения и, следовательно, для разрушения ранее сформировавшихся плоских скоплений дислокаций, т.е для релаксации микронапряжений и разупрочнению. Возрастает вероятность скольжения и барьерного эффекта в основном ближе к границе зерна и около интерметаллидных соединений (рис.2).

Рис. 2. Барьерный эффект:

а) около интерметаллидных соединений, б) вблизи границ зерен (х525)

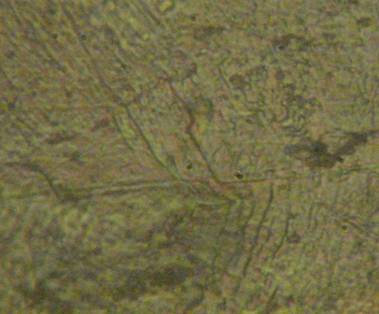

В образцах после выдержки в коррозионной среде и при небольшой деформации происходит незначительное нарушение пассивности по границам зерен и электрохимическое растворение с повышенной скоростью, что ведет к началу развития коррозии. Характерной особенностью деформационного микрорельефа в образцах после испытания в условиях коррозионной среды при = 5 % является появление признаков смещения по границам зерен (складки в «тройных» точках, уширение границ) (рис.3, а, б).

Рис. 3. Микроструктура сплава Д 16 после испытания в коррозионной среде х525

а, б) = 5 %, в) = 15 %

Уширение межзеренных границ вызвано некоторым растворением и взаимным смещением зерен (рис. 3, а). Складки на границах зерен (рис. 3, б) имеют вид темных стреловидных полос, распространяющихся внутрь зерна из «тройных» точек. Такие складки – это своеобразное проявление неоднородной пластической деформации в окрестностях «тройных» точек, возникающей под влиянием концентрации напряжений при скольжении по границам зерен, и как следствие вызывающей образование микронадрезов. Возникновение концентратора напряжений и его перерастание в первичную микротрещину происходит в результате хемосорбционного взаимодействия активных ионов хлора на отдельных неоднородностях поверхности сплава и неодинаковости распределения деформаций (дислокаций), которые приводят к локальной активации поверхности. Следует отметить, что появление признаков первых микротрещин обнаруживается уже при деформации с = 5 % в образцах после испытания в коррозионной среде.

Металлографическое исследование процесса пластической деформации в образцах после нагружения в коррозионной среде показало, что на начальных стадиях деформации их микроструктура характеризуется интенсивным протеканием внутризеренного сдвигообразования и появлением смещений по границам зерен, что способствует возникновению микротрещин.

Повышение степени деформации растяжением до 10% образцов на воздухе и в условиях коррозионной среды сопровождается дальнейшим развитием деформационного микрорельефа в объемах зерен. Примыкающие к границам зерен зоны, свободные от выделений S-фазы, являются анодными по отношению к выделениям по границам зерен и самим зернам. Под воздействием коррозионной среды происходит их некоторое растворение и образуются микротрещины. Однако развитие микротрещины может и приостановиться именно в тех местах, где располагаются микропоры, в которых происходит «разрыхление» межатомных связей вследствие растворения поверхностного слоя и продуктов коррозии (адсорбированные промежуточные соединения). Через некоторое время, если образцы оставить на воздухе, то может произойти «залечивание» микротрещины оксидной пленкой. Влияние адсорбционных процессов на коррозию связано с многостадийностью анодного растворения сплава. После каждой стадии при разгрузке образца поверхностные микротрещины возвращаются к исходным размерам и находившаяся в них жидкость вытесняется. Каталитический характер анодной реакции растворения в основном алюминия, а также железа и марганца, обусловлен образованием промежуточных поверхностно-активных соединений (FeOH)адс, (АlOH)адс, (МnOH)адс. Следует отметить, что в растворе находятся ионы хлора, которые способны конкурировать с ионами ОН и вытеснять их с поверхности металла, что приводит к подавлению каталитического механизма и замедлению коррозии. Возможно, что молекулы адсорбированного вещества стягивают поверхности трещин и, образуя оксидную пленку препятствуют раскрытию трещин.

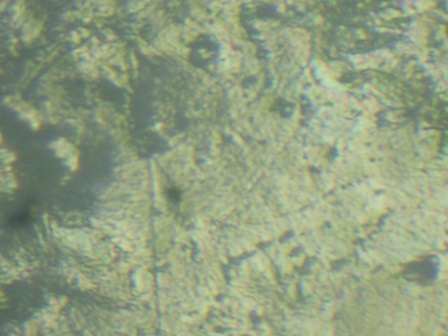

Общим признаком в деформационном микрорельефе всех образцов является увеличение числа полос деформации и перегиба. Полосы деформации располагаются по телу зерен, переходя их границы (рис. 4).

Неравномерность поля напряжений приводит к электрохимической неоднородности. На дне концентраторов напряжений усиливается анодный процесс, и сплав реагирует с окружающей средой, избирательно частично разрушаясь (рис.4, в).

Рис.4. Микроструктура сплава Д16 после испытания в коррозионной среде, (х 525)

при степени деформации: а) = 10%, б,в) = 15%

Увеличение степени деформации до 15% образцов, испытанных в условиях коррозионной среды, сопровождается «огрублением» линий скольжения, расфокусировкой и уширением границ (рис. 4, а,б). Линии скольжения становятся «грубыми» за счет локализации в них деформации. Вместе с этим наблюдается неравномерное распределение тонких следов скольжения не только между зернами, но и в пределах одного зерна (рис. 5). «Грубые» линии скольжения покрывают целые участки микроструктуры, перерезая несколько зерен и переходя от одного зерна к другому. На отдельных участках они тянутся вдоль границ зерен вытянутых в направлении растяжения. Особенно заметен межзеренный характер деформационных процессов в образцах, подвергнутых коррозии. В них наблюдается возникновение и развитие межкристаллитных трещин, которые при большой деформации приводят к транскристаллитному разрушению образцов (рис.5, б).

Рис.5. Микроструктура сплава Д16 после испытания в коррозионной среде, (х525)

а) «огрубление» полос скольжения ( = 10 %); б, в) микротрещины ( = 15 % )

Исследование поверхности образцов выявило следующие особенности деформации (рис. 4, 5): а) тонкие линии скольжения накладываются на контуры толщины границы, где происходит их разрыв, б) ориентация линий скольжения тесно связана с ориентацией зерна, в) линии заканчиваются или на стыках трех границ, или в местах большого скопления дислокаций, г) образование «складчатости» (т.е. на одних и тех же границах накладываются две различные системы линий скольжения, д) линии формируются в спиральной форме (рис.5, в).

При растяжении снижается сопротивление деформации. Данное обстоятельство связано с уменьшением уровня поверхностной энергии, что способствует облегчению выхода дислокаций на поверхность и их стравливание под воздействием коррозионной среды. Снижение сопротивления деформации вызвано в данном случае поперечным скольжением винтовых дислокаций. Известно, что они обтекают препятствия и могут переходить в другие кристаллографические плоскости того же семейства {111}, т.е. в плоскость поперечного скольжения и далее в плоскость, параллельную первоначальной, где влияние препятствия уже достаточно ослаблено. Полосы двойного поперечного скольжения показаны на рисунке 6 при степени деформации сплава 15,54 %.

Ширина межкристаллитных трещин в различных участках образца имеет разную величину из-за неравномерного распределения деформации.

Рис.6. Четко выраженные грубые полосы скольжения после испытания

на растяжение в коррозионной среде: а) полосы двойного поперечного скольжения, б) ступенька при поперечном скольжении (х525).

Линии скольжения в виде глубоких и четких прямых полос располагаются в основном на светлых участках микроструктуры. Внутри зерен выявляются области, образовавшиеся под воздействием коррозионной среды. Они при травлении выглядят иначе, чем окружающие зерна. Характерным признаком этих областей является прямолинейность и строгая кристаллографи-ческая направленность либо одной, либо двух параллельных границ. Прямоли-нейная граница – это след пересечения поверхности шлифа (зерна) атомной плоскостью, которая представляет плоскость зеркального отражения – плоскость двойникования (рис. 7).

Рис. 7. Двойники деформации после испытания в условиях коррозионной среды, (х525)

= 15%

Двойниковые границы, возникающие на начальных стадиях деформации, по мере дальнейшего увеличения степени деформации, служат барьерами для дислокаций и способствуют возникновению поблизости от них локальных искажений. Легирующие элементы сплава, находящиеся в условиях коррозионной среды, заметно облегчают процесс двойникования.

Таким образом, наблюдаемый хемомеханический эффект проявляется в два этапа: 1)химическое растворение поверхности вызывает поток двойникующих дислокаций и рост двойников; 2) механохимическое растворение двойниковых границ приводит к релаксации напряжений и вызывает поток дислокаций.

В процессе деформации образцов в коррозионной среде образовавшиеся многочисленные дислокационные сплетения на границах зерен и около частиц интерметаллических соединений вызывают появление фрагментарной структуры. При увеличении степени деформации происходит дальнейшее ее развитие (рис.8).

Рис. 8. Фрагментарная структура сплава Д16Т после испытания

в коррозионной среде: а – = 5 %, б – = 10 % в – = 15,5 %, (х525)

Зоны Гинье-Престона, метастабильные выделения S-фазы, а также частицы интерметаллидных нерастворимых соединений элементов, входящих в состав сплава (Al,Cu,Fe,Mn,Si) служат основными препятствиями для движения дислокаций. Разрушение листов из сплава Д16 имеет в основном межкристаллитный характер. Развитие межзеренного разрушения в микроструктуре листов из сплава Д16 подвергнутых коррозии под напряжением, происходит более интенсивно. Причина этого заключается в неоднородности напряженно-деформированного состояния микроструктуры, «разъедании» границ и тела зерен, избирательное растворение анодных составляющих по границам зерен. Некоторое торможение процесса активного растворения поверхностного слоя образцов, по мере увеличения нагрузки обусловлено эластичностью оксидной пленки и ее восстановлением. Оксидная пленка не теряет своей сплошности вплоть до заметных признаков пластической деформации и испытывает воздействие двух конкурирующих процессов – механического разрушения и химического восстановления (репассивации). Преобладание процессов механического разрушения (в областях пересечения плоскостями скольжения поверхности сплава) вызывает зарождение и развитие микротрещин.

В четвертой главе изучены механические свойства алюминиевого сплава Д16АТ и дан сравнительный анализ результатов измерения параметров неоднородности полей пластических микродеформаций с ростом степени макродеформации при одноосном напряженном состоянии на воздухе и в условиях коррозионной среды. Получены данные о корреляции между деформациями отдельных микрообъемов сплава. Проведена оценка вероятности критических микродеформаций в отдельных зернах и вероятности их распространения на пары и тройки зерен-соседей.

При выборе материала для определенной конструкции или изделий ответственного назначения всегда анализируют комплекс механических и коррозионных свойств, присущий данному материалу.

Определены механические свойства образцов из алюминиевого сплава Д16АТ испытанных на одноосное растяжение на воздухе и в коррозионной среде. Механические испытания образцов сплава Д16 в коррозионной среде показали, что предел текучести и временное сопротивление разрыву снижаются, а характеристики пластичности немного увеличиваются. Данные микроструктурного и количественного анализов показали, что обнаруженные изменения свойств обусловлены усилением процессов смещения по границам зерен и их избирательным растворением под воздействием коррозионной среды.

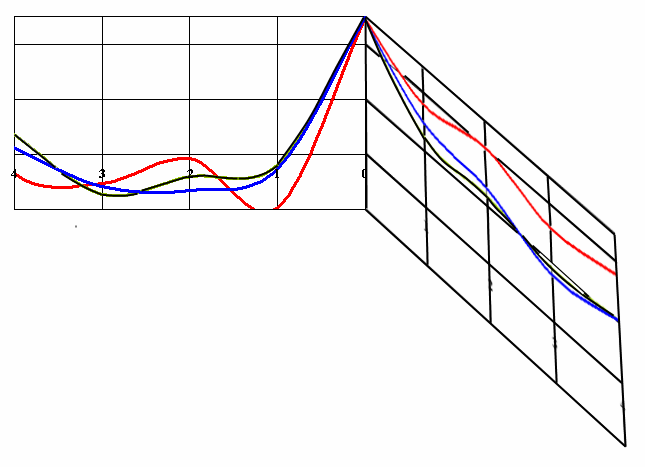

Функции распределения интенсивностей пластических микродеформаций для всех образцов соответствует нормальному закону. В качестве примера на рисунке 10 показаны одномерные законы распределения пластических микродеформаций по степени деформации. Полученные законы распределения свидетельствуют о том, что количество зерен, деформированных со степенью, примерно равной средней величине, снижается с увеличением степени макродеформации (уменьшаются максимальные ординаты плотностей вероятностей).

В сплаве испытанным в коррозионной среде, неоднородность распределения микродеформаций при одной и той же деформации = 10%, меньше, чем на воздухе. В коррозионной среде одна и та же степень деформации достигается при более низких нагрузках, чем при деформации на воздухе.

Следовательно, при одинаковой степени макродеформации сплава Д16АТ при нагружении в коррозионной среде в нем возникают напряжения ниже, чем при деформации на воздухе, что положительно может сказываться на эксплутационных характеристиках, а, следовательно, и на уровень служебных свойств изделий.

В соответствии с величинами предельных макродеформаций и законами распределения микродеформаций, микротрещины в образцах возникают при нагружении в коррозионной среде уже при степени макродеформации превышающей величину = 5% (табл.1), (рис. 10,11). Из рисунка 11 видно, что при = 10 % в образцах, испытанных в коррозионной среде, число микротрещин (k) снижается, но затем при разрыве образца их количество возрастает.

Обнаружено, что при увеличении неоднородности поля микродеформаций – дисперсий и вероятности возникновения и распределения критических деформаций Р ( > ) и Р (, ’ > ) – увеличивается количество микротрещин в микроструктуре. Это подтверждают данные в таблице и кривые на рисунке 11. При макродеформации = 10 % в образцах при испытании их на воздухе вероятность распространения критических деформаций в 4,5 раза меньше вероятности их зарождения. В образцах же при испытании их в коррозионной среде вероятность распространения критических деформаций всего лишь в 0,14 раза меньше вероятности их зарождения.

Параметры неоднородности деформации в % сплава Д16АТ

Таблица

| Образец | Среднее значение макроде- формации, % | р % | Стандартное отклонение микроде-формаций = L, % | Коэффи- циенты вариации микроде-формаций Jи | Коэффициенты корреляции микродеформаций зерен | Р( >) | Р ( >, ’ > ) | |

| II | ||||||||

| испытание на растяжение на воздухе | 5 | 13,6 | 1,01 | 22,8 | -32 | 49 | 0 | 0 |

| 10,2 | 1,87 | 18,4 | -16 | 7 | 4,5 | 1,05 | ||

| 13 | 2,22 | 16,5 | -24 | 61 | 37,5 | 21,2 | ||

| испытание на растяжение в коррозионной среде | 5 | 15,6 | 1,3 | 26,1 | -38 | 72 | 0,01 | 0 |

| 10 | 1,8 | 18,3 | -10 | 54 | 0,14 | 0 | ||

| 15 | 3,1 | 20,6 | -7 | 49 | 45,5 | 28,9 | ||

Установлено, что при нагружении в коррозионной среде микродефекты в сплаве не успевают образовываться и распространяться на поверхности сплава, т.к. происходит их «стравливание».

Из таблицы и рисунка 11 следует, что при деформации более 8% значения коэффициентов вариации Jи, характеризующие относительную неоднородность деформации материала, в образцах испытанных на воздухе, в 1,2 раза ниже, чем у образцов испытанных в коррозионной среде. На каждой ступени нагружения примерно пятая часть зерен получает деформацию, равную степени макродеформации. С ростом коэффициент вариации микродеформаций понижается для всех образцов. Следовательно, в образцах при нагружении в коррозионной среде создаются более благоприятные условия для перераспределения микродеформаций.

Стандартное отклонение микродеформаций и (табл.), характеризующее неоднородность (разброс) микродеформаций по величине, увеличивается с ростом задаваемой деформации. В образцах испытанных на воздухе оно возрастает от 1,01 % до 2,22 %, а в образцах испытанных в коррозионной среде от 1,3 % до 3,1 %, что составляет 10 – 20 % от средней деформации образца. Максимальные микродеформации отдельных зерен, превышают в 2 раза макродеформацию образца. С увеличением степени макродеформации функции распределения значений интенсивности микродеформаций становятся более пологими. Следовательно, количество зерен с деформацией, примерно равной среднему значению, понижается (рис. 10).

С помощью одномерных и двумерных законов распределения микродеформаций по парам зерен-соседей в микроструктуре образцов сплава Д16АТ, испытанных на воздухе и в условиях коррозионной среды обнаружено, что вероятность того, что деформации в отдельных зернах превышает значение макродеформации, соответствующей разрушению образца, оказалась больше вероятности того, что деформации, в соседних зернах одновременно превышают то же значение.

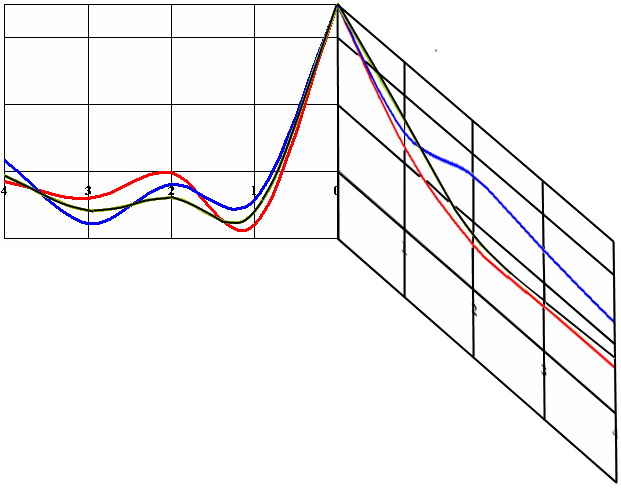

Для сплава Д16АТ отмечена анизотропия поля микродеформаций: сечения нормированных автокорреляционных функций микродеформаций различны для ортогональных (относительно оси растяжения) образца направлений (рис. 12). В работе рассчитаны корреляционные функции продольных микродеформаций, характеризующие связь между микродеформациями зерен-соседей, расположенных на расстоянии, кратному характерному размеру зерна. По оси абсцисс отложены расстояния между зернами в относительных единицах. При ![]() =1 корреляция рассчитывается между зернами-соседями, а при

=1 корреляция рассчитывается между зернами-соседями, а при ![]() =2 – между первым и третьим зернами и т.д.

=2 – между первым и третьим зернами и т.д.

Рис. 12. Сечение двумерных корреляционных функций микродеформаций в образцах сплава Д16АТ в продольном и попречном направлениях к оси растяжения

после испытания на растяжение в коррозионной среде (а) и на воздухе (б).

1-степень макродеформации = 5%, 2- = 10%, 3- = 15 и 13 %

Установлено, что в сплаве Д16АТ при деформации в коррозионной среде до = 10% в направлении оси растяжения, корреляционная связь между деформациями зерен практически отсутствует. Коэффициент корреляции = 12% (рис. 12 а, кривая 2) меньше, чем в образцах испытанных на воздухе = 24% при = 10%. Радиус корреляции (расстояние на котором коэффициенты корреляции принимают нулевое значение) для всех образцов составляет 4-5 характерных размера зерна. Расположенная вдоль оси растяжения корреляционная функция (t,t’) между деформациями зерен имеет периодическую составляющую, а в поперечном направлении (t,t’) затухает экспоненциально.

Выяснено, что отмеченное различие коэффициентов корреляции обусловлено анизотропией поля микродеформаций в продольном и поперечном направлениях. Коэффициенты корреляции микродеформаций пар зерен-соседей, расположенных вдоль оси растяжения![]() и перпендикулярно к ней

и перпендикулярно к ней ![]() , имеют разные значения, причем коэффициенты корреляции поперечных микродеформаций несколько выше, чем продольных (таблица). Высокие значения коэффициентов корреляции микродеформаций пар зерен-соседей свидетельствуют о более высокой вероятности возникновения деформаций, превышающих предельную величину деформации () одновременно в двух соседних микрообъемах. Следовательно, распространение трещин в сплаве наиболее вероятно в направлении, перпендикулярном оси растяжения. Корреляционная функция для образцов испытанных при растяжении в условиях коррозионной среды не затухает на всех этапах растяжения. Влияние предшествующей обработки на поведение материала сохраняется вплоть до его разрушения.

, имеют разные значения, причем коэффициенты корреляции поперечных микродеформаций несколько выше, чем продольных (таблица). Высокие значения коэффициентов корреляции микродеформаций пар зерен-соседей свидетельствуют о более высокой вероятности возникновения деформаций, превышающих предельную величину деформации () одновременно в двух соседних микрообъемах. Следовательно, распространение трещин в сплаве наиболее вероятно в направлении, перпендикулярном оси растяжения. Корреляционная функция для образцов испытанных при растяжении в условиях коррозионной среды не затухает на всех этапах растяжения. Влияние предшествующей обработки на поведение материала сохраняется вплоть до его разрушения.

Общие выводы.

1. Установлено, что при деформации в коррозионной среде в микроструктуре сплава Д16 появляются признаки смещения по границам зерен и первые микротрещины вследствие проявления неоднородности пластической деформации. Воздействие коррозионной среды усиливает образование микротрещин, которые могут «залечиваться» на воздухе оксидной пленкой благодаря адсорбционным процессам.

2. Показано, что в образцах после испытания в коррозионной среде возникающие механические напряжения ниже, чем в образцах, испытанных на воздухе.

3. В образцах, испытанных на воздухе, вероятность распространения критических деформаций в 4,5 раза меньше вероятности их зарождения. В образцах же при испытании их в коррозионной среде вероятность распространения критических деформаций всего лишь в 0,14 раза меньше вероятности их зарождения. Под воздействием коррозионной среды микродефекты в микроструктуре сплава хотя и образуются, но не успевают распространяться по поверхности сплава из-за их «стравливания».

4. Установлено, что при нагружение в коррозионной среде, вследствие развития пластической деформации, роста вероятности появления и вероятности распространения локальных микродефектов и их «стравливания» вызывает понижение предела текучести, снижение прочности на 9 % и увеличение пластичности на 14 %, что положительно может оказать влияние на эксплутационные характеристики изделий и «живучести» материала в элементах конструкций в условиях действия коррозионной среды.

5. Обоснована методика определения величины накопленной при нагружении в коррозионной среде деформации по характеристикам микроструктуры и механическим свойствам, позволяющая определять вероятности возникновения и распространения критических микродеформаций в процессе изготовления и эксплуатации изделий, при нарушении плакированного слоя, что дает возможность выбора коэффициента запаса по предельной деформации.

6. Результаты по определению вероятностей появления и распространения локальных перегрузок в микроструктуре сплава Д16АТ на воздухе и в условиях коррозионной среды позволили скорректировать технологию изготовления металлообрешетки за счет уточнения радиуса гиба, а также за счет доработки прокатного стана (настройка прокатных роликов) и штампов и получить экономический эффект.

Основное содержание диссертации изложено в следующих публикациях:

Статьи в изданиях, рекомендованных ВАК

1. Шаклеина В.А. Влияние коррозионной среды на неоднородность пластических деформаций в микроструктуре алюминиевого сплава Д16(2024) / В.А. Шаклеина, В.М. Замятин //Металловедение и термическая обработка металлов. – М.: Издательский дом «Фолиум». - 2010. - № 1. - с.37-45.

2. Шаклеина В.А. Исследование неоднородности пластических микродеформаций в алюминиевом сплаве Д16(2024) / В.А. Шаклеина, В.М. Замятин, Карицкая С.Г. //Вестник машиностроения. - М.: Машиностроение. – 2010. № 5. - с.46-48

3. Шаклеина В.А. Влияние коррозии на параметры неоднородности напряженно-деформированного состояния и микроструктуру листов алюминиевого сплава Д16 /В.А. Шаклеина, В.М. Замятин, Н.В. Десятов //Заводская лаборатория. - М.: ООО Издательство "ТЕСТ-ЗЛ" - 2010. - № 10. - с. 45-47

В следующих работах

4. Шаклеина В.А. Экспериментальные законы распределения микродеформаций алюминиевого сплава Д16(2024) /В.А. Шаклеина, В.М. Замятин //Материалы ХХХVI Уральского семинара по механике и процессам управления.- Миасс. 2006. - с.239-242.

5. Шаклеина В.А. Неоднородность напряженно-деформированного состояния микроструктуры алюминиевого сплаваД16(2024) /В.А. Шаклеина, В.М. Замятин //Материалы ХХХVII Уральского семинара по механике и процессам управления посвященных 150-летию К.Э. Циолковского, 100-летию С.П. Королева и 60-летию Государственного ракетного центра «КБ им. Академика В.П. Макеева». – Миасс. – 2007 - с.269-271.

6. Шаклеина В.А. Исследование неоднородности деформации в микроструктуре алюминиевого сплава Д16(2024) /В.А. Шаклеина, В.М. Замятин //XIX Уральская школа металловедов-термистов. Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летию со дня рождения академика Садовского В.Д.. Екатеринбург. – 2008. - с.231.

7. Шаклеина В.А. Экспериментальное определение параметров распределения пластических деформаций в алюминиевом сплаве Д16(2024) /В.А. Шаклеина, В.М. Замятин //V международная научная конференция «Прочность и разрушение материалов и конструкций» Оренбург - 2008. - с.34-35.

8. Шаклеина В.А. Исследование микроструктуры образцов из сплава Д16 в условиях одноосного растяжения и коррозионной среды. /В.А. Шаклеина, В.М. Замятин //XX Уральская школа металловедов-термистов «Актуальные проблемы физического металловедения сталей и сплавов», посвященная 100-летию со дня рождения Н.Н. Липчина. - Пермь. - 2010. - с.58.

____________________________________________________________________

Подписано в печать 16.11.2010г. Формат 60х84 1/16. Объем 1,0 п. л.

Тираж 100 экз. Заказ № 101

Редакционно-издательский отдел ГОУ ВПО УРФУ

620002, Екатеринбург, ул. Мира,19

Ризограф филиала ГОУ ВПО УРФУ в г. Первоуральске

623100, Первоуральск, Свердл. обл., пр. Космонавтов,1