Теоретические и прикладные проблемы формования композиционных материалов с регулируемой микро- и макропористостью на основе оксидных систем

На правах рукописи

Матыгуллина Елена Вячеславовна

теоретические и прикладные проблемы формования

композиционных материалов с регулируемой микро-

и макропористостью на основе оксидных систем

05.16.06 – Порошковая металлургия и композиционные материалы

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Пермь 2011

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Пермский национальный исследовательский политехнический университет»

Научные консультанты:

Анциферов Владимир Никитович доктор технических наук, профессор,

академик РАН.

Официальные оппоненты:

Волынцев Анатолий Борисович доктор физико-математических наук,

профессор;

Онорин Станислав Александрович доктор химических наук, профессор;

Жиляев Виктор Александрович доктор технических наук.

Ведущая организация: ФГУП Научно-исследовательский институт полимерных материалов (НИИПМ), г. Пермь

Защита состоится « » в часов на заседании диссертационного совета

Д 212.188.02 при Пермском национальном исследовательском политехническом университете по адресу: 614000, Комсомольский проспект, 29, ауд. 423б.

С диссертацией можно ознакомиться в библиотеке ПНИПУ.

Автореферат разослан « » 2011г.

Ученый секретарь

диссертационного совета Д 212.188.02

д-р. техн. наук Е.А.Кривоносова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы

Модернизация современного производства на базе внедрения инновационных технических решений неразрывно связана с разработкой новых способов получения материалов и изделий с заданными или принципиально новыми свойствами, с созданием и внедрением эффективных технологических процессов и нового оборудования. Развитие материаловедческой науки на современном этапе сопровождается постоянно растущим интересом специалистов к оксидным системам и их использованию в качестве матричной основы композиционных материалов (КМ). Из многокомпонентных оксидных систем наибольший интерес представляют системы на основе диоксида титана и алюмосиликатных композиций, используемые для каталитических, фильтрационных, разделительных и других процессов.

Важнейшей задачей в области создания данного класса материалов является разработка технологических методов направленного регулирования макро- и микропористости в оксидных композициях, которые бы в полной мере удовлетворяли требованиям как к физико-механическим свойствам материалов, так и к его аэро- и гидропроницаемости.

Как показывает отечественный и зарубежный опыт, наиболее эффективными базовыми технологиями для формирования регулярных сред на различных структурных уровнях являются гранулирование, экструзионное формование и дублирование высокопористых ячеистых полимеров.

Планетарное гранулирование, являющееся достаточно новой областью технологии, позволяет увеличить давление на материал в 100-200 раз по сравнению с давлением в грануляторах со стационарной осью из-за высоких скоростей соударения частиц. В то же время следует отметить отсутствие применения планетарных грануляторов (ПГ) в связи с ограниченной изученностью происходящих в них процессов, отсутствием информации о характере движения материала в грануляторе на уровне частиц, об условиях образования адгезионных связей между частицами различных классов материалов, о кинетических зависимостях процессов гранулирования от планетарной и относительной скоростей вращения. Решение актуальной проблемы исследования закономерностей данного процесса и их влияния на свойства материалов связано с разработкой конструкции гранулятора, обеспечивающей возможность независимого регулирования планетарного и относительного вращения барабанов, а также использования методов математического моделирования для описания кинетики процессов гранулирования.

Для формования из оксидной керамики решетчатых конструкций с регулярной макропористостью наиболее перспективным способом является метод экструзии. Расширение областей использования данного метода для изготовления фильтров, катализаторов и др. требует решения комплекса научных и технологических задач, таких как выбор связующих и пластификаторов, оптимизация реологических характеристик экструдируемого материала, определение количественных критериев формуемости пластифицированной массы и прочности готового изделия, разработка методов расчета прочности формообразующего инструмента, создание технологического оборудования для получения блоков сотовой структуры с различной конфигурацией решетки.

Созданию материалов с заданной макроструктурой различными технологическими методами сопутствует необходимость решения проблемы формирования требуемой микропористости материала каркаса. Используемые в настоящее время экспериментальные методы регулирования микроструктуры не дают полного представления об условиях формирования пространственных микроструктур из дисперсных компонентов порообразователя, при этом значительный интерес представляют исследование процессов микропорообразования на основе моделирования и разработка критериев формирования канальной микропористости.

Проблемы формирования свойств высокопористых ячеистых материалов (ВПЯМ) на основе дублирования полимерной матрицы характеризуются рядом успешных и достаточно значимых практических решений, однако уровень теоретических исследований в этой области является недостаточным, что в значительной степени усложняет проектирование технологического процесса изготовления изделий с заданными свойствами. Актуальными направлениями совершенствования технологического процесса изготовления изделий из ВПЯМ являются теоретические исследования процессов пропитки упругодеформируемых пенополимерных материалов, разработка эффективных методов структурного прогнозирования механических свойств ВПЯМ, уточнение существующих моделей фильтрации при использовании ВПЯМ в качестве фильтров, например, для расплавов металлов.

Технологические методы планетарного гранулирования, экструзии пластифицированных систем, дублирования полимерных матриц разрабатываются и совершенствуются в Научном центре порошкового материаловедения (НЦ ПМ) Пермского национального исследовательского политехнического университета для получения композиционных материалов с регулируемой микро- и макроструктурой на основе дисперсных оксидных порошковых систем.

Связь работы с научными программами, планами, темами

Работа выполнена на кафедре «Порошковое материаловедение» Пермского национального исследовательского политехнического университета и в Государственном научном центре порошкового материаловедения (г.Пермь) в соответствии с научными темами и программами:

«Разработка технологий получения порошковых функциональных материалов с нанокристаллической структурой и высокотехнологичной продукции на их основе» (Госконтракт № 02.447.11.2010) по проекту, выполненному по ФЦНТП «Исследования и разработки по приоритетным направлениям развития науки и техники» на 2002-2006 годы». Сроки выполнения 2005-2006 гг.;

«Изучение влияния состава и строения поверхности фильтрующих керамических материалов на формирование фазового состава и свойств сплавов (на примере чугуна)» (Грант РФФИ № 04-03-97504 р_офи. Сроки выполнения 2005-2006 гг.);

«Создание научных основ и технологий получения функциональных материалов на основе неравновесных порошковых систем» (Грант Президента Российской Федерации для государственной поддержки научных исследований, проводимых ведущими научными школами Российской Федерации № НШ-4156.2006.3. Сроки выполнения 2006-2007 гг.)

Цель работы: научное обоснование и оптимизация технологических решений создания композиционных материалов на основе оксидных систем с регулируемой микро- и макроструктурой, изучение закономерностей, моделирование и экспериментальное исследование формирования их структуры и свойств. Для достижения поставленной цели в работе необходимо было решить следующие научные и технологические задачи:

1. Изучить влияние кинематических, конструктивных и технологических параметров планетарного гранулирования на кинетику гранулообразования и закономерности формирования структуры и свойств гранулированных композиционных материалов на основе оксидных систем. Установить и научно обосновать критерии оптимальности технологических процессов планетарного гранулирования для получения материалов с заданными физико-механическими свойствами. Разработать конструкцию планетарного гранулятора с возможностью независимого регулирования планетарной и относительной скоростей вращения барабанов и изготовить его.

2. Изучить закономерности формирования и регулирования канальной микропористости при создании композиционных материалов с периодической макроструктурой, выявить условия формирования пространственных структур из дисперсных компонентов порообразователя.

3. Установить закономерности макро- и микроструктурообразования в процессе экструзионного формования сотовых структур на основе оксидных систем (TiO2, Al2O3-SiO2), разработать количественные критерии формуемости пластифицированных масс и получения бездефектных полуфабрикатов после термообработки. Создать лабораторное и опытно-промышленное оборудование для экструзионного формования, разработать методы расчета технологической оснастки и изготовить формообразующий инструмент.

4. Представить теоретическое и экспериментальное обоснование содержания отдельных технологических этапов создания и использования пенокерамических фильтров для улучшения структурных и физико-механических характеристик металлических сплавов; разработать методы структурного прогнозирования прочностных свойств высокопористых материалов, применяемых в качестве фильтров.

Научная новизна работы заключается в следующем:

– впервые представлены результаты физико-математического и компьютерного моделирования гранулообразования в процессе планетарного гранулирования на основе метода дискретных элементов в двумерной постановке, позволяющие определить величину планетарной и относительной скоростей вращения, а также время гранулирования для получения гранулированных материалов заданного гранулометрического состава; установлены закономерности формирования структуры и свойств гранул, заключающиеся в выявлении последовательности этапов уплотнения и агломерации частиц порошковой композиции; на уровне частиц изучена зависимость кинетики процесса гранулирования от планетарной и относительной скоростей вращения;

– представлены результаты моделирования процесса формирования пространственных структур из дисперсных компонентов порообразователя в формовочной массе, позволяющие установить минимальное объемное содержание порообразователя с частицами заданного размера, необходимое для получения гарантированной канальной микропористости материала, при заданных вязкости, температуре, скорости сдвига дисперсной среды, а также объемном содержании и размерах частиц порообразователя;

– изучены закономерности макро- и микроструктурообразования в процессе экструзионного формования блочных носителей катализаторов сотовых структур на основе оксидных систем (TiO2, Al2O3-SiO2), устанавливающие влияние состава и структуры пластифицированных масс, режимов формования и термообработки на свойства готовых изделий; сформулированы требования к связующим и пластификаторам, предполагающие включение в состав формовочной массы органических пластификаторов, определяющих реологические и физико-механические свойства перерабатываемой массы, и неорганических связующих, обеспечивающих прочность готового изделия; разработана критериальная оценка структурно-механических характеристик формуемых масс, основанная на установлении взаимосвязи между технологическими параметрами экструзии пластифицированной массы, ее реологическими характеристиками и механическими свойствами готового изделия;

– представлены результаты математического и компьютерного моделирования процессов пропитки упругодеформируемых пенополимерных материалов, фильтрации расплавов металлов через пенокерамические фильтры, а также механического поведения ВПЯМ в процессе нагружения, позволяющие целенаправленно регулировать: реологические параметры шликерных составов в зависимости от структурных и упругих свойств дублируемого материала; скорость потока, обеспечивающую протекание процессов очистки и модификации расплавов металлов; эффективные упругие и прочностные свойства ВПЯМ на основе оксидных систем.

Практическая ценность и результаты внедрения:

Разработаны способы независимого управления макро- и микроструктурой композиционных материалов и конструкций на основе оксидных систем в процессе планетарного гранулирования, экструзионного формования и дублирования высокопористых полимерных материалов.

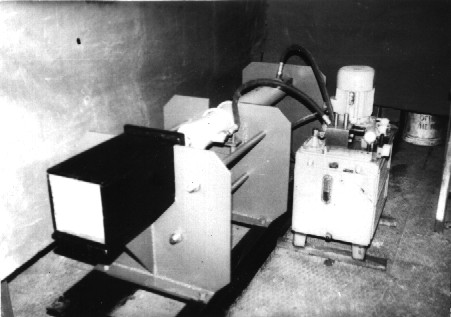

Определены режимы планетарного гранулирования порошков на основе оксидных композиционных систем, при которых полученные гранулы удовлетворяют требованиям по гранулометрическому составу, прочности, сыпучести и слеживаемости. На основе проектно-конструкторских исследований разработан и изготовлен планетарный гранулятор с возможностью независимого регулирования планетарного и относительного вращения барабанов.

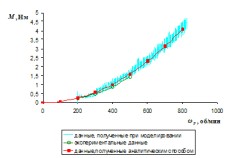

Комплексно решены вопросы получения экструзией пластифицированных масс конструкций сотовой структуры, определены требования к связующим и пластификаторам, сформулированы условия формования композиционных материалов и конструкций. Спроектировано и изготовлено лабораторное и опытно-промышленное оборудование, технологическая оснастка для экструдирования керамических масс, включая серию формообразующих инструментов с различной геометрией и степенью перфорации для формирования регулярной макроструктуры композиционных материалов.

Разработаны высокопористые фильтры, позволяющие совместить процессы модифицирования и фильтрации металлических сплавов для улучшения их структурных, технологических и механических свойств.

Результаты, полученные в ходе исследований, используются в учебном процессе Пермского национального исследовательского политехнического университета, что отражено в учебных пособиях и лекциях для студентов специальности «Композиционные материалы, покрытия» по курсам «Новые материалы», «Технология получения порошковых материалов», «Материаловедение и технология композиционных материалов».

Результаты исследований нашли применение в теоретических и прикладных работах НЦ ПМ Пермского Национального исследовательского политехнического университета, ОАО «Композит» г. Москва, Института катализа Сибирского отделения РАН г. Новосибирск, Института химии твердого тела Уральского отделения РАН г. Екатеринбург.

Достоверность экспериментальных исследований обеспечивается применением современных средств и методик проведения исследований; адекватным соответствием результатов теоретических и экспериментальных исследований, не противоречащих известным результатам других ученых.

Для проведения исследований использованы масс-спектрометр ЛКБ-2091 (Швеция), дериватограф Q-1500 D (Германия), поромер «Pore Sizer 9305» (США), оптические микроскопы «Neophot-21», «Neophot-31», разрывная машина «Р-5», растровый электронный микроскоп РЭМ-100У.

Положения, выносимые на защиту:

– результаты физико-математического и компьютерного моделирования гранулообразования на уровне частиц порошкового материала при планетарном гранулировании;

– кинетика структурообразования гранул и ее зависимость от планетарной и относительной скоростей вращения;

– условия образования и разрушения адгезионных связей между частицами порошка без присутствия связующей жидкости;

– закономерности макро- и микроструктурообразования в процессе экструзионного формования композиционных материалов сотовой структуры на основе оксидных систем;

– структурно-механические критерии формуемости пластифицированных масс и обеспечения бездефектности полуфабрикатов после термообработки;

– результаты компьютерного моделирования процессов микропорообразования и критерии формирования канальной микропористости;

– результаты физического моделирования упругого восстановления пенополиуретана в процессе пропитки вязкопластичным шликерным составом при изготовлении фильтров;

– результаты физического моделирования неустановившегося течения расплавов металлов в процессе фильтрационной очистки и модификации расплавов;

– результаты компьютерного структурного моделирования высокопористого ячеистого каркаса на основе ячейки тетракаидодекаэдра и его использования для прогнозирования физико-механических свойств материалов, предназначенных для создания фильтров различного назначения.

Личный вклад автора состоит в организации и постановке экспериментальных и теоретических исследований, непосредственном участии в их проведении, в анализе результатов исследований, в обобщении и обосновании всех защищаемых положений.

Апробация работы. Основные положения диссертационной работы доложены и обсуждены на 4-ой Европейской конференции-выставке по материалам и технологиям (С.-Петербург, 1993); Втором международном семинаре “Monolith honeycomb supports and catalysts” (Новосибирск, 1997); 11-й Зимней школе по механике сплошных сред (Пермь, 1997); Международной научно-технической конференции «Перспективные химические технологии и материалы» (Пермь, 1997); Второй Уральской конференции «Наукоемкие полимеры и двойные технологии технической химии» (Пермь, 1997); Международной конференции «Теория и практика фильтрования» (Иваново, 1998); Российской научно-технической конференции с международным участием «Современные аспекты и проблемы охраны труда» (Пермь, 1998); XVII Менделеевском съезде по общей и прикладной химии: «Материалы и нано- технологии» (Казань, 2003); Научно-технической конференции и научно-практическом семинаре «Технология получения и применения порошковых и композиционных функциональных материалов. Информационные технологии для интеграции образования и промышленности (Ростов-на-Дону, 2003); III Международной научной конференции «Кинетика и механизм кристаллизации» (Иваново, 2004); 7-ой Международной практической конференции-выставке «Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки» (С.-Петербург, 2005).

Публикации: по результатам исследований автором опубликовано 39 работ, в том числе 1 монография, 11 статей в изданиях, рекомендованных ВАК, 4 патента.

Структура: диссертационная работа состоит из введения, 7 глав, общих выводов, списка литературы – 244 наименования; содержит 307 страниц текста, в том числе 145 рисунков и 24 таблицы.

Основное содержание работы

Во введении обоснована актуальность проблемы создания композиционных материалов на основе оксидных систем с регулируемой микро- и макроструктурой с применением методов планетарного гранулирования, экструзии пластифицированных масс, дублирования полиуретановых каркасов.

Первая глава содержит аналитический обзор литературы, связанной с технологическими процессами и свойствами компактных, гранулированных и пористых материалов и конструкций на основе оксидных систем.

Показано, что особый интерес представляет использование дисперсных систем на основе диоксида титана и алюмосиликатных порошков в процессах катализа и фильтрации. Перспективным является использование композиционных материалов на основе оксидных систем с различной организацией макроструктуры (сотовые и высокопористые конструкции) и регулируемой микроструктурой (микро- и ультрапористые фильтры, гранулы с заданными свойствами), а также конструкции с одновременно регулярной макро- и микропористостью (сотовые блоки для процессов фильтрации).

Технологиям получения и изучению свойств рассматриваемых композиционных материалов посвящено большое количество работ как в отечественной, так и в зарубежной литературе. Вместе с этим комплексные систематизированные работы, посвященные вопросам оптимизации технологических процессов получения прочных гранул, сотовых, микро- и высокопористых ячеистых керамических материалов и конструкций, отсутствуют.

Показано, что перспективным процессом получения гранул с заданными физико-механическими свойствами является окатывание в планетарных грануляторах. При этом реализуются наиболее прочные аутогезионные связи, происходит уплотнение получаемых гранул, что обусловлено существенным ростом силы взаимодействия между частицами благодаря дополнительной центробежной силе и силе Кориолиса. В некоторых случаях, когда гранулируемый материал достаточно пластичен, может быть применено гранулирование без добавления связующих материалов. Однако, процессы, происходящие в планетарных грануляторах при гранулировании оксидных порошковых композиций, практически не исследованы. В частности, в литературе отсутствует информация о взаимосвязи кинематических параметров процессов, происходящих в грануляторе, с его конструкционными особенностями и со свойствами получаемых гранул.

Анализ литературных данных показал, что до сих пор проблематичым представляется процесс формования методом экструзии высоконаполненных пластифицированных масс, используемых для создания тонкостенных конструкций с регулярной микро- и макропористостью. Требуют систематизации вопросы изучения возможностей использования различных пластифицирующих и связующих веществ, исследования формовочных и реологических свойств пластифицированных материалов, проектирования технологической оснастки для экструдирования.

Совокупность нерешенных проблем в области формирования материалов и конструкций с регулируемой микро- и макропористостью послужил основой для определения цели и постановки задач исследования.

Во второй главе приведена характеристика использованных оксидных материалов; методики экспериментальных исследований, использованные в работе: определение гранулометрического состава гранулированных материалов, реологических свойств и формуемости пластифицированных масс, физико-механических свойств композиционных материалов с регулярной структурой, металлографический, рентгеноструктурный, дериватографический анализы, оптическая и растровая электронная микроскопия.

Третья глава посвящена разработке процесса получения композиционных гранулированных порошковых материалов на основе оксидных систем в планетарном грануляторе (рис. 1).

Процессы, происходящие при гранулировании порошковых материалов, изучались на основе математического моделирования с использованием метода дискретных элементов (DEM) (использовалась программа «Окатывание 1.0», язык С++, св-во № 2003610930 от 16.04.2003, автор Лобовиков Д.В., науч.рук. Матыгуллина Е.В.) в двумерной постановке, где элементом являлась частица порошкового материала.

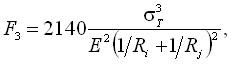

Появление адгезии в области контакта частиц определялось условиями:

| ( 1) | |

| ( 2) |

где i – интенсивность напряжений; Т – предел текучести; ![]() – нормальная сила сжатия частиц, Н; F3 – сила, при которой условие (1) достигается на всей контактной площадке взаимодействующих частиц (

– нормальная сила сжатия частиц, Н; F3 – сила, при которой условие (1) достигается на всей контактной площадке взаимодействующих частиц (![]() ,

, ![]() - размеры контактирующих частиц):

- размеры контактирующих частиц):

| ( 3) |

При образовании адгезионной связи сила адгезии Fa была представлена в виде:

| (4) |

В процессе моделирования предполагалось, что после возникновения адгезионной связи сила адгезии возрастает пропорционально возрастанию силы сжатия частиц, при уменьшении силы сжатия частиц величина силы адгезии не изменяется.

Условия разрыва адгезионной связи при растяжении и сжатии имели вид соответственно:

| (5) |

| (6) |

где ![]() - нормальная составляющая реакции адгезионной связи при растяжении частиц, Н;

- нормальная составляющая реакции адгезионной связи при растяжении частиц, Н; ![]() - тангенциальная составляющая реакции адгезионной связи, Н;

- тангенциальная составляющая реакции адгезионной связи, Н; ![]() - сила упругости, возникающая при сжатии частиц, Н.

- сила упругости, возникающая при сжатии частиц, Н.

Результаты моделирования (рис. 2а,б) показали, что давление, действующее на частицы, тем больше, чем ближе они к поверхности барабана. Образование и разрушение адгезионных связей происходит чаще в части сегмента материала, противоположной направлению вращения барабана. Большая часть разрушений адгезионных связей происходит в виде сдвига при одновременном действии сжимающих усилий между частицами. Разрыв адгезионных связей при действии разрывающих усилий между частицами происходит равновероятно в местах нахождения порошкового материала, при этом количество разрывов при растяжении частиц значительно меньше, чем при сжатии.

Для эффективного гранулирования материал гладкого барабана необходимо подбирать таким образом, чтобы выполнялось условие b > c (b – угол трения между барабаном и материалом, c – угол трения между частицами материала).

Каждому набору параметров гранулирования (b, c, диаметр барабана, коэффициент заполнения барабана) соответствует предельная скорость вращения слоя материала, соприкасающегося с поверхностью барабана (max), которая не зависит от скорости вращения барабана, если она больше max.

Скорость нижнего слоя возрастает с увеличением скорости вращения барабана до некоторой величины, после чего она стабилизируется. Чем больше угол трения между барабаном и материалом, тем выше предельная скорость вращения нижнего слоя.

Величина коэффициента трения между частицами и барабаном, относительная скорость вращения барабана влияют на процесс гранулирования комплексно. С увеличением обоих параметров увеличивается интенсивность перемешивания материала, количество столкновений частиц, силы взаимодействия между частицами.

Условие, при котором частицы порошка, находящиеся в нижней части гранулируемой массы в барабане планетарного гранулятора, взаимодействуют между собой под действием сжимающих сил без учета ударных взаимодействий, можно записать следующим образом:

| (7) |

где p – частота планетарного вращения, с-1; Rp – радиус планетарного вращения, м;

Dd – диаметр барабана, м; – плотность порошковой композиции, кг/м3; НP – высота слоя порошка в барабане; E – модуль упругости порошковой композиции, Пa; Т – предел текучести порошковой композиции, Пa;

Контактное давление при соударении частиц во много раз превышает давление в порошковом материале без учета ударных взаимодействий. Внутри массы порошкового материала постоянно происходит сдвиг и, как следствие, соударения частиц. Предполагается, что в результате столкновений и возникающих высоких контактных напряжений материал в местах контакта частиц пластически деформируется, и частицы слипаются. Окружающие частицы не дают произойти отскоку столкнувшихся частиц и разрушению возникшей связи. Таким образом, у поверхности барабана, где давление имеет максимальное значение, образование адгезионных связей между частицами без их дальнейшего разрушения происходит наиболее часто.

Определение давления в порошковом материале около внутренней поверхности барабана необходимо для изучения возможности его гранулирования. Единственным способом определения значений давления в порошковом материале около поверхности барабана планетарного гранулятора является их расчет с использованием значений крутящего момента барабана. Значение крутящего момента можно получить в предположении, что на его величину не влияет относительная скорость вращения барабана.

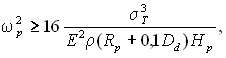

Аналитическое решение, полученное для нахождения крутящего момента барабана:

| (8) |

где: Rm– расстояние между центром планетарного вращения и центром масс порошкового материала, м; m – масса порошкового материала, кг; =tan b – коэффициент трения между порошковым материалом и поверхностью барабана; b– угол трения (барабан-частица порошкового материала),°; – угол между плоскостью, проходящей через ось планетарного вращения и центр масс порошкового материала, и свободной поверхностью порошкового материала,о.

Давление на внутренней поверхности барабана планетарного гранулятора можно оценить по формуле (схема для расчета представлена на рис.3):

| (9) |

где ![]() – длина хорды сегмента порошкового материала, м; B – ширина барабана, м.

– длина хорды сегмента порошкового материала, м; B – ширина барабана, м.

Результаты аналитических данных, экспериментальных и данных, полученных при моделировании, имеют удовлетворительное соответствие (рис. 4). Крутящий момент возрастает при увеличении относительной скорости вращения барабана не значительно.

На основе экспериментального исследования процесса гранулирования установлена последовательность гранулообразования, заключающаяся в уплотнении и агломерации частиц порошковой композиции, сопровождающихся непрерывно протекающими процессами их разрушения. Экспериментально установлено, что с увеличением планетарной и относительной скоростей вращения барабанов скорость гранулообразования увеличивается. В процессе гранулирования диаметр средней фракции монотонно увеличивается, происходит смещение всех фракций в сторону увеличения размеров их частиц, так как процесс агломерации преобладает над процессом разрушения. В начале гранулирования скорость уплотнения максимальна, затем она постепенно уменьшается, и, когда частицы разрушившихся рыхлых агломератов полностью заполняют плотные слои гранул, уплотнение порошкового материала прекращается.

Полученная последовательность гранулообразования позволяет подобрать оптимальное время гранулирования для получения гранул определенной структуры и гранулометрического состава.

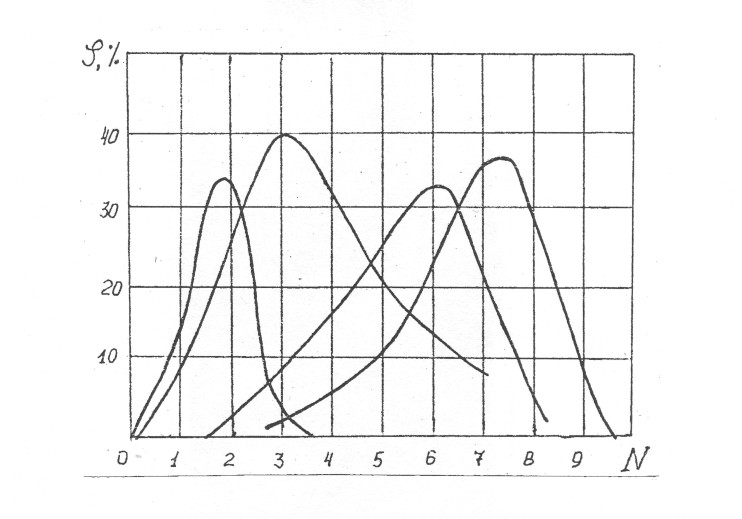

Изменение среднего размера гранул из модельной порошковой композиции на основе полифосфата натрия и алюмосиликатной композиции при различных параметрах и времени гранулирования представлено на рис. 5, 6.

Приведенные результаты гранулирования позволяют подобрать режимы для получения порошковых гранул необходимого гранулометрического состава. Например, гранулирование алюмосиликатной порошковой композиции в течение 18 секунд при планетарной скорости вращения 700 об/мин и относительной скорости вращения 1500 об/мин позволило получить гранулы диаметром 1,5 мм.

В четвертой главе представлены результаты комплексных теоретических и экспериментальных исследований при создании сотовых композиционных материалов (рис. 7).

Преобладающим способом формования оксидных блочных конструкций является метод экструзии. При этом в качестве важнейших этапов представляются выбор связующих и пластифицирующих веществ для обеспечения требуемой формуемости пластифицированных масс, исследование реологии формовочных масс, определение прочностных и физико-механических свойств керамических материалов. Понимание сущности реологического поведения формуемого материала позволяет сформулировать условия, необходимые для проектирования технологической оснастки и получения конечного изделия.

В работе исследовались массы на основе каталитически активного TiO2, используемого для изготовления блочных катализаторов, и алюмосиликатные формовочные массы, применяемые при получении каталитически инертных конструкций.

Проведенные исследования физико-механических свойств образцов, полученных с использованием разных сочетаний органических и неорганических веществ в многокомпонентном связующем, позволили выбрать для масс на основе ТiO2 следующий состав композиции: (Тi–Si, Ti–Al–Si) + кремнезоль + КМЦ. Количественное содержание добавок должно было обеспечить влажность формуемой массы 30%. Для исключения возможности появления микронеоднородностей и движения слоев массы в процессе экструдирования с неодинаковой скоростью формовочную массу вакуумировали.

Выбор алюмосиликатной керамики в качестве исходного материала при производстве носителей катализаторов и фильтров определялся ее термостойкостью, устойчивостью к воздействию агрессивных сред, достаточными прочностными характеристиками. Использован высокоглиноземистый материал (Al2O3 › 80%) и кремнеземистая масса (Al2O3 < 30%). Показано, что для обеспечения наилучшей формуемости данных масс целесообразно использование пластификатора карбоксиметилцеллюлозы.

Проведены исследования, связанные с выбором более доступного, но достаточно технологичного, не требующего дополнительного оборудования при использовании сырья. Объектом для исследований выбраны сырьевые материалы региональных месторождений для производства строительных материалов.

На основе анализа картины течения в капилляре была разработана методика определения реологических характеристик пластифицированных керамических масс. Для получения кривых течения пластифицированных масс использовался капиллярный вискозиметр, устанавливаемый на разрывной машине, усилие для создания давления в капилляре передавалось через динамометры сжатия.

Анализ результатов исследований по установлению взаимосвязи между технологическими параметрами экструдирования пластической массы, ее реологическими характеристиками и формовочными свойствами показал, что получение полуфабрикатов с регулярной макроструктурой (сотовых блоков) возможно при значениях сд приготовленной массы в интервале (2 - 4)104 Па. При сд < 2104 Па после экструзии решетчатая конструкция не сохраняет форму, происходит ее смятие. При сд > 4104 Па резко увеличивается нагрузка на формообразующий инструмент, возможно его разрушение.

Сравнение кривых текучести глин Шиловского, Краснокамского, д.Черная, “Красный строитель” - месторождений в технологическом интервале предельных сдвиговых напряжений (2 - 4)104 Па, определенном как критерий пригодности формуемых масс к экструдированию через фильеру, показало, что формование глины месторождения “Красный строитель” идет при наиболее высоких удельных скоростях (w = 3,0 сек-1) и с наименьшим пределом текучести (сд = 2,5104 Па ). Этот материал выбран среди прочих в качестве исходного сырья как наиболее технологичный при производстве блочных носителей сотовой структуры.

Таким образом, использование величины напряжения сдвига в качестве характеристики пригодности формовочной массы к экструзии позволило обеспечить требуемую форму изделий после экструзии и необходимую прочность полуфабриката.

Для повышения прочности материала каркаса блочных катализаторов сотовой структуры на основе TiO2 исследовалась возможность его армирования стекловолокном. Комплексные исследования по созданию армированных композиционных оксидных материалов включали изучение влияния на прочность таких факторов, как микроструктурные параметры исходных керамических дисперсий для формирования матричного материала (химическая однородность, размер частиц, распределение дефектов структуры, состояние поверхности ), способы армирования, объемное содержание волокон, линейные размеры волокон, отношение длины волокна к диаметру, разброс прочностных свойств компонентов, связь на границе матрица-волокно.

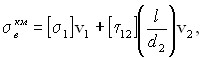

Прочность КМ, армированных дискретными волокнами, рассчитывалась по формуле:

(10)

(10)

где ![]() — предел прочности матричного материала,

— предел прочности матричного материала, ![]() — предел прочности межфазной поверхности на сдвиг, l, d2 – критическая длина волокна и диаметр, v1 и v2 – объемное содержание матрицы и волокна. Для выявления степени организации микроструктуры композиционных материалов в процессе экструдирования и прочности связи на границе раздела компонентов после завершения технологического процесса были проведены металлографические и фрактографические исследования (рис. 8).

— предел прочности межфазной поверхности на сдвиг, l, d2 – критическая длина волокна и диаметр, v1 и v2 – объемное содержание матрицы и волокна. Для выявления степени организации микроструктуры композиционных материалов в процессе экструдирования и прочности связи на границе раздела компонентов после завершения технологического процесса были проведены металлографические и фрактографические исследования (рис. 8).

|  |

а б

Рис. 8. Микроструктура (а) и фрактограмма разрушения (б) композиционного материала на основе диоксида титана, упрочненного стекловолокном

Наиболее сложной и трудоемкой задачей при разработке технологии получения композиционных материалов и конструкций с регулярной макроструктурой является проектирование и изготовление формообразующего инструмента. Экспериментально найденные пределы интервала возможного изменения сдвиговых напряжений были использованы в прочностных расчетах для определения величины удельного давления на матрицу. Получены теоретические зависимости, позволяющие рассчитать толщину квадратной и круглой перфорированной матрицы h, гарантирующую ее эксплуатацию без разрушения:

![]() (11)

(11)

![]() , (12)

, (12)

где т - предел текучести материала перфорированной матрицы, МПа; Dk, Lk – размер стороны и длина рабочей камеры плунжерного пресса, м; w - напряжение сдвига керамической массы при выдавливании, МПа.

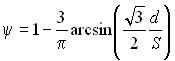

- коэффициент перфорирования (ослабления), характеризующий соотношение между средними напряжениями в перемычках перфорированной материцы и напряжениями в пластине при отсутствии перфорации:

, (13)

, (13)

где d/s - степень перфорации (d - диаметр отверстия, s - расстояние между центрами отверстий).

На рис. 9 представлены зависимости относительной толщины матрицы от степени перфорации d/s (коэффициента ослабления ) для различных материалов, используемых для изготовления технологической оснастки.

| Рис. 9. Зависимость относительной толщины матриц от степени перфорации d/s 1 – Ст.20; 2 – АД33; 3 – Ст. 50; 4 – Д16; 5 – 12ХН3А; 6 – 25ХНВД | Зависимости (11) – (12) позволили связать комплекс технологических и реологических параметров, определяющих несущую способность матрицы при экструдировании. Построенные графические зависимости (рис. 9) позволили при переходе от одного изделия к другому максимально снизить трудоемкость проектирования технологической оснастки. Формообразующий инструмент для получения КМ с регулярной макроструктурой и плунжерный экструдер для его использования представлены на рис. 10, 11. |

Рис. 10. Плунжерный экструдер Рис. 10. Плунжерный экструдер |  Рис. 11. Экструзионные пресс-формы Рис. 11. Экструзионные пресс-формы |

Таблица 1

Эффективная прочность решетчатой структуры

| Vf | Диоксид титана | Армированный диоксид титана | ||||

| S+, МПа | S–, МПа | S12, МПа | S+, МПа | S–, МПа | S12, МПа | |

| 0,5 0,6 0,7 | 0,45 0,36 0,26 | 0,68 0,52 0,37 | 0,09 0,045 0,015 | 0,94 0,75 0,57 | 1,38 1,13 0,75 | 0,20 0,09 0,034 |

* - Vf – объемная доля макропор в конструкции

Результаты численного прогнозирования разрушения решетчатых конструкций на основе диоксида титана (для неармированного TiO2 + = 2 МПа, - = 4 МПа, для армированного TiO2 c V = 0.3 + = 3 МПа, - = 6 МПа) представлены в табл. 1, из которой следует, что армирование позволяет повысить прочность решетки практически в 2 раза.

В пятой главе исследуется возможность формирования и регулирования канальной микропористости в процессе создания композиционных материалов с периодической макроструктурой. Формирование регулярной макроструктуры осуществляется формообразующим инструментом, регулируемая микроструктура задается порообразователями. Для получения материалов с регулярной микропористостью выбраны углерод технический и суспензионный полиметилметакрилат различного фракционного состава.

Для выявления условий формирования пространственных структур из дисперсных компонентов порообразователя в формовочной массе проведено исследование поведения данных систем с использованием компьютерной модели, позволяющей описать процессы, происходящие в наполненных вязких системах, и прогнозировать влияние параметров системы на ее структурирование.

В основу модели положено определение эволюции N сферических частиц в трехмерном пространстве со свойствами дисперсионной среды.

Принято, что состояние дисперсионной среды характеризуется вязкостью, температурой, скоростью сдвига. Задается также объемное содержание и размер частиц дисперсного компонента. Проведенные микроскопические исследования данных систем подтвердили предсказуемость процессов структурообразования.

Перед запуском модели производилось начальное распределение частиц в трехмерном пространстве при помощи генератора случайных чисел, использующего закон нормального распределения. Размер ячейки и минимальное расстояние между частицами определялись в зависимости от заданного объемного наполнения.

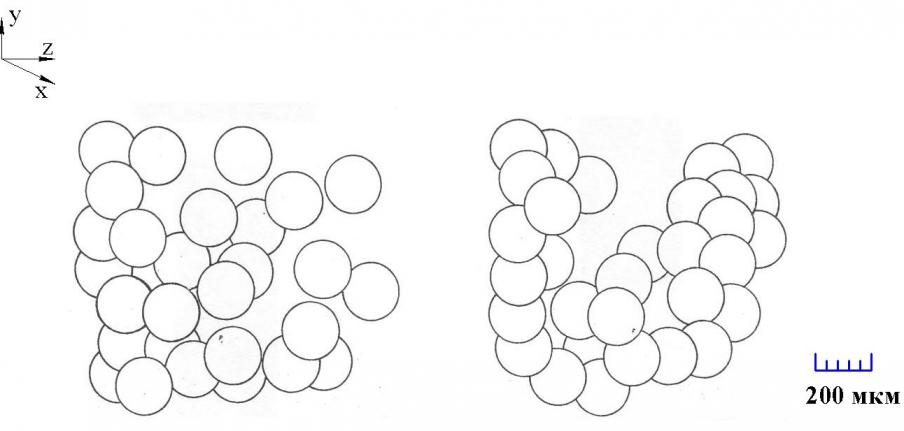

Характерное начальное и текущее распределение частиц в пространстве показано на рис. 12.

а) б)

Рис. 12. Моделирование пространственных непрерывных структур из частиц порообразователя, определяющих конфигурацию канальной микропористости: а) и б) – начальное и текущее распределение частиц в пространстве

Проведенные расчеты показали, что образование пространственных непрерывных структур на основе сферического порообразователя (ПММА) в массе наблюдается при его объемном содержании не менее 25%. При этом образование непрерывных структур происходит за счет макротечения всей композиции. Влияние броуновского движения и сил Ван-дер-Ваальсового взаимодействия для данных систем пренебрежимо мало. При содержании порообразователя в системе в количестве 20% наблюдается возникновение динамически относительно устойчивых пространственных образований, состоящих из нескольких частиц, определяющих появление канальной пористости в готовом материале.

Таким образом, для получения гарантированной сквозной микропористости материала после спекания при использований сферического порообразователя (ПММА) с размером частиц 100 – 300 мкм необходимо, чтобы его содержание (объемное) было более 25%.

В качестве параметра, характеризующего непосредственный контакт частиц между собой и приводящий к формированию в материале на конечной стадии спекания непрерывных каналов при использовании технического углерода (сажи), выбрано координационное число частиц, расчет которого проводился по методу, позволяющему определить среднестатистические геометрические параметры структуры дисперсных компонентов в материале и рассматривать структуру, создаваемую дисперсными компонентами в высоконаполненных материалах с учетом реального расположения частиц в пространстве. В данном методе осуществлено разбиение пространства на совокупность симплексов, в вершинах симплексов находятся центры частиц; длина ребер определяется размерами частиц и толщиной прослойки связующего между ними. В расчете применялся комбинаторный метод и осуществлялся вероятностный подход к рассмотрению структуры частиц дисперсных компонентов в материале.

Получена зависимость координационного числа частиц порообразователя от его содержания в массе. Очевидно, что среднее координационное число частиц сажи для надежного каналообразования должно составлять 3. Уменьшение координационного числа до значения меньше 3 приводит к возрастанию доли частиц с координационный числом 0 и 1, что должно приводить к обрыву канала (рис. 13).

Для каналообразования в массе должно быть выбрано содержание сажи – 40%, что приводит к созданию пространственной структуры частиц порообразователя, характеризуемой координационным числом 3.

Для проверки расчетных данных проведены экспериментальные исследования. Результаты приведены в таблице 2.

Таблица 2

Характеристики пористых керамических материалов

| Состав исходного сырья, содержание порообразователя, % (вес.) | Средний размер частиц добавки, мкм | Средний диаметр пор, мкм | Пористость, % | Объем пор, см3/г | Воздухопроницаемость, нм2 |

| АО + ПММА (20) | 100 - 300 | 9 - 11 | 64 | 0,78 | 0,5 |

| АС + ПММА (30) | - “ - | 20 - 22 | 71 | 0,86 | 15 |

| АО + сажа (10) | 1 - 2 | 0,3 - 0,5 | 29 | 0,38 | 0,15 |

| Двухслойный фильтр | |||||

| I АС + ПММА (20) | 100 - 300 | 11 - 12 | 61 | 0,45 | 0,1 |

| II АС + сажа (10) | 1-2 | 0,3 - 0,5 | |||

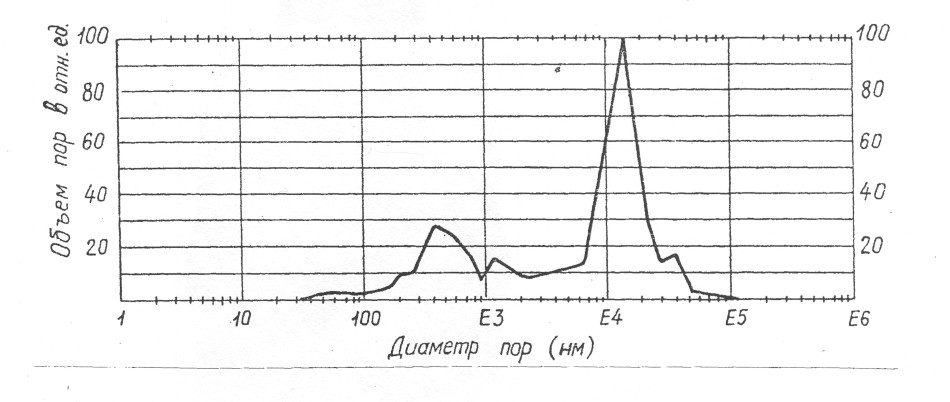

Полученные порограммы для однослойного (АС + ПММА; АС + сажа) и двухслойного (I слой: АС + ПММА; II слой: АС + сажа) материала показывают узкое распределение в нем пор по размерам (рис. 14-15). Данные материалы могут служить как самостоятельными микрофильтрационными мембранами, так и подложками для ультрафильтрационных слоев.

Для подтверждения приведенных выше расчетных данных по определению количества вводимого в массу порообразователя, необходимого для обеспечения надежного каналообразования, были исследованы образцы с содержанием ПММА 20% (об.) – ниже расчетного и 40% (об.) – несколько выше расчётного. Установлено, что значение воздухопроницаемости для них отличается более чем на два порядка – 0,0036 нм2 и 0,5 нм2 соответственно. Данные результаты подтверждают возможность использования приведенного выше метода исследования поведения высоконаполненных систем.

На основании полученных результатов по экструзии пластифицированных масс и по получению микропористых материалов впервые изготовлены материалы и конструкции, обладающие одновременно регулярной микро- и макроструктурой, при этом размеры макропор составляли 2-8 мм.

Микропористость характеризуется достаточно узким распределением пор по размерам: 9 - 11 мкм, I - 2 мкм, 300 - 400 нм. Предел прочности при сжатии полученных конструкций зависитот исходного материала, вида и количества порообразователя. Максимальные значения сж составили 4,2 МПа.

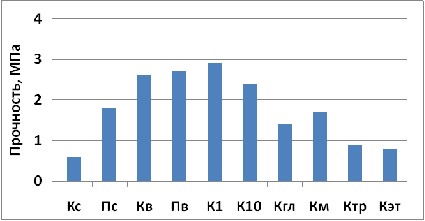

Шестая глава посвящена формированию макропористости КМ на основе дублирования высокопористых ячеистых полимеров. Исследована возможность повышения прочности высокопористого муллитотиалитового материала с помощью механохимической активации шихты, содержащей каолин, глинозем и диоксид титана. Установлено, что на основе второсортного кыштымского каолина (К) можно получить высокопористые материалы муллитотиалитового состава, не уступающие по прочности материалам на основе первосортного просяновского (П) каолина.

Одним из материалов муллитотиалитового состава является разработанный в НЦ ПМ материал, полученный спеканием шихты на основе каолина, содержащей 42 % отожженного каолина, 48 % А12Оз, 10% TiO2. Спеченный материал содержит муллит и титанат алюминия (тиалит).

Для изучения влияния механохимической активации каолинсодержащей шихты на прочность высокопористых ячеистых материалов муллитотиалитового состава проведена МХА шихты в планетарной мельнице, получены ВПЯМ, определены физико-механические характеристики спеченных материалов и изучен фазовый состав полученных материалов.

Зависимость прочности ВПЯМ при сжатии от условий активации шихты представлена на рис. 16. Отмечено, что снижение относительного содержания тиалита вызывает уменьшение прочности ВПЯМ.

В настоящее время проблема конструирования высокопористых керамических материалов с оптимальным комплексом свойств в ряде случаев практически решена, однако уровень теоретических исследований в этой области является недостаточным. При этом наименее теоретически изученными являются вопросы пропитки упруго деформируемых пористых материалов шликерными составами с широким спектром реологических характеристик.

Технологические методы пропитки высокопористых полимерных материалов базируются на многократном объемном сжатии и разгрузке пенополимерного каркаса.

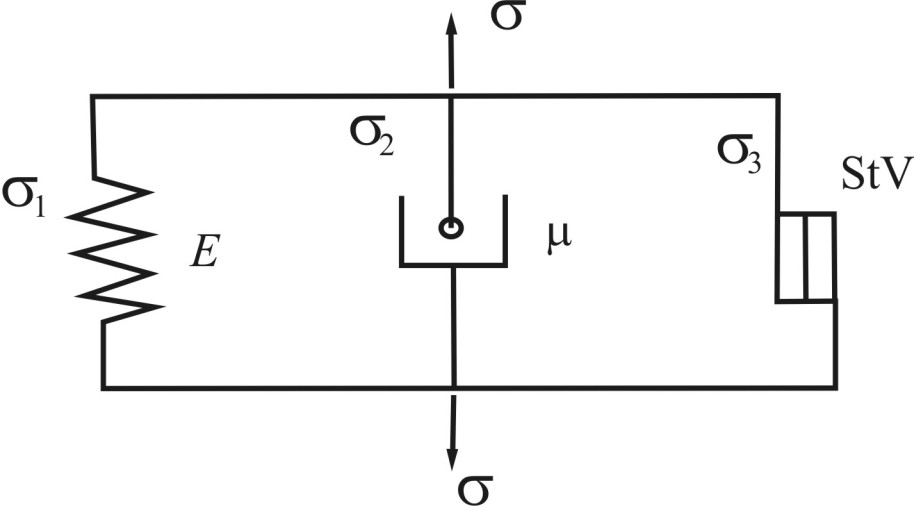

Для анализа процесса всасывания шликера в упругодеформируемое поровое пространство предлагается использовать модель вязкоупругопластического тела, представленную на рис. 17.

Напряжение в пенополимерном материале в процессе пропитки определяется следующим образом:

= 1 + 2 + 3, (14)

где 1 – нормальное напряжение, возникающее в процессе упругого восстановления пенополиуретана, определяемое его модулем упругости Е и формирующее перепад давления, всасывающий жидкость в поровое пространство;

2 – нормальное напряжение, возникающее в процессе вязкого сопротивления шликерного состава, определяемое его вязкостью ;

3 – нормальное напряжение, обусловленное предельным сдвиговым напряжением 0 шликерного состава.

Пенополимер представлялся упруго деформируемой пористой средой в виде связки капиллярных трубок равной длины Н.

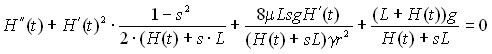

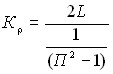

Завершение упругого восстановления пеноматериала в процессе пропитки характеризуется выражением = 0, которое после преобразования принимает вид:

![]() , (15)

, (15)

где R – радиус капилляра, мм.

На рисунке 18 представлены расчетные данные, полученные на основе выражения (15) и представляющие зависимость деформации в процессе упругого восстановления пенополимера от сдвигового напряжения шликерного состава.

Приведенное уравнение позволяет регулировать упругие свойства пенополимера, а также сдвиговое напряжение и вязкость шликерных составов, используемых при изготовлении пенокерамических фильтров (ПКФ).

Фильтрация через ПКФ является перспективным техническим решением получения бездефектных отливок для металлических изделий. Эффективно отделяя неметаллические частицы и примеси, ПКФ оказывают активное влияние на микроструктуру сплавов, повышая прочностные и пластические свойства материала отливок.

Важной проблемой совершенствования технологических процессов производства ПКФ является установление взаимосвязи между эксплуатационными характеристиками фильтра и физическими явлениями, происходящими в процессе фильтрации. Моделирование процессов фильтрации является основой оптимизации структуры и технологии получения ПКФ, обеспечивающих требуемые механические свойства металлов и их сплавов.

В работе установлена теоретическая зависимость времени фильтрации от геометрических и структурных параметров ПКФ и реологических характеристик расплавов.

Для моделирования процесса фильтрации используется уравнение Бернулли, записанное для двух сечений потока в данный момент времени:

![]() (16),

(16),

где z – высота расположения центра тяжести сечения над произвольно выбранной горизонтальной плоскостью (плоскостью сравнения); р – давление в центре тяжести сечения; ![]() – средняя скорость; hn – потерянный напор или гидравлическое сопротивление фильтра; hu – инерционный напор, выражающий изменение в единицу времени кинетической энергии расплава, заполняющего участок между выбранными сечениями, отнесенное к единице весового расхода потока; – удельный вес расплава.

– средняя скорость; hn – потерянный напор или гидравлическое сопротивление фильтра; hu – инерционный напор, выражающий изменение в единицу времени кинетической энергии расплава, заполняющего участок между выбранными сечениями, отнесенное к единице весового расхода потока; – удельный вес расплава.

Уравнение (16) для неустановившегося напорного потока при протекании самотеком расплава металла решается совместно с уравнением неразрывности, выражающим постоянство вдоль потока расхода жидкости, проходящей в единицу времени через каждое сечение:

![]() ,

,

где А – площадь сечения.

Для определения гидравлического сопротивления фильтра использовался метод капиллярной вискозиметрии. При этом ПКФ представлялся в виде связки капиллярных трубок равной длины L с коэффициентом извилистости s.

Процесс протекания расплава через фильтр высотой L под давлением, определяемым высотой столба Н, описывается уравнением:

(17)

(17)

Из (17) при ![]() может быть получено уравнение течения жидкости в порах, записанное в квадратичной форме, при условиях

может быть получено уравнение течения жидкости в порах, записанное в квадратичной форме, при условиях ![]() и

и  , где

, где ![]() и

и ![]() - вязкостный и инерционный коэффициенты проницаемости фильтра.

- вязкостный и инерционный коэффициенты проницаемости фильтра.

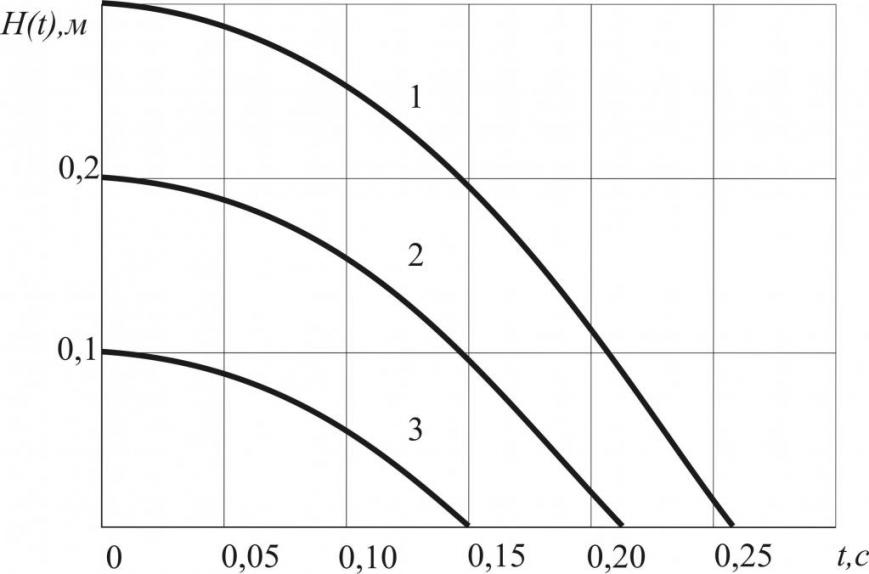

На рисунке 19 приведены результаты расчета времени фильтрации расплава чугуна в зависимости от начальной высоты столба расплава чугуна H0 при следующих параметрах фильтра и условиях заливки: r – 0,0015м; s – 1,18; L – 0,015м; – 7800 кг/м3; – 0,003 Пас.

Полученные результаты, свидетельствующие о непрерывном изменении скорости в процессе неустановившегося течения расплава, могут быть использованы для уточнения параметров и режимов работы фильтров, целенаправленного управления потоком для повышения эффективности фильтрации.

В настоящее время один из самых распространенных материалов – серый чугун, на его долю приходится около 80 % общего производства чугунных отливок. Для улучшения качества чугунных отливок в настоящее время рекомендуют проводить фильтрацию расплава через объемные пенокерамические фильтры.

В работе определялась возможность получения пенокерамических фильтров с модифицирующим эффектом нанесением модифицирующих элементов на поверхность фильтров. Рассматривались технологические возможности создания пенокерамического фильтра, на поверхности которого разместится количество элемента-модификатора, достаточное для осуществления совмещенного процесса модифицирования и фильтрации.

Расчет минимального количества модификатора, необходимого для полного превращения серого чугуна в шаровидный, проведен на основе теории получения шаровидного графита на эндоэдральных комплексах фуллеренов с металлами-модификаторами в качестве зародышей.

Результаты расчетов показали, что на фильтр размером 505025 мм3 может быть нанесено не менее 1,2510-3 кг никеля, что существенно превышает количество никеля, необходимого в идеальном случае для модифицирования 1 м3 (~ 7000 кг) чугуна (1,8610-6 кг).

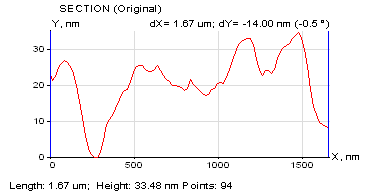

Для получения наибольшего эффекта должна быть максимально развита поверхность контакта сплава с металлом-модификатором, т.е. покрытие должно быть наноструктурированным. На рисунке 20 приведено АСМ-изображение и профилограмма такого покрытия, полученные на атомно-силовом микроскопе NanoScan.

| а | б | ||

| |||

| в | |||

| Рис. 20. АСМ-изображение покрытия с микро- и наноразмерными структурными элементами: а – двумерная проекция поверхности; б – объемная проекция поверхности; в – профиль поверхности. | |||

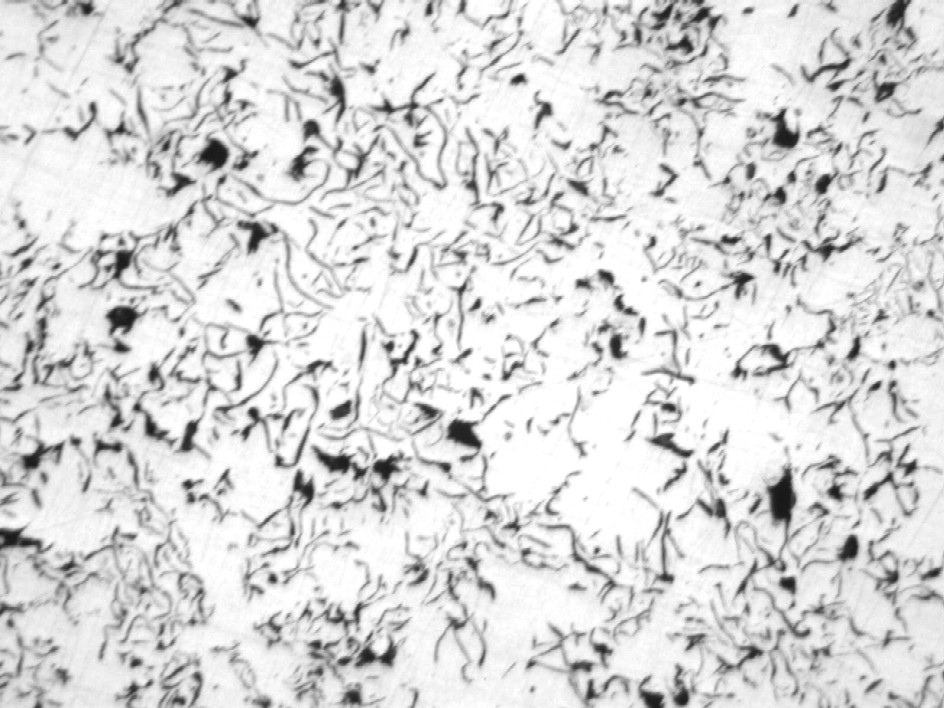

На рисунке 21 представлены микроструктуры чугунных отливок без фильтрации и после фильтрации через фильтр с нанесенным покрытием из оксида никеля.

|  |

| а | б |

| Рис. 21. Микроструктура серого чугуна: а – без фильтрации; б – после фильтрации через фильтр с активным слоем. Без травления. Увеличение 350. | |

Результаты механических испытаний показали, что одновременно с возрастанием прочности и твердости в материале фильтрованного чугуна отмечено появление пластичности (относительное удлинение 2,2 %). Структура фильтрованного чугуна перлитная, а не феррито-перлитная, что подтверждается и увеличением удельного электросопротивления. Одновременно (по данным микрорентгеноспектрального анализа) произошло незначительное уменьшение содержания кремния (с 0,18 до 0,10 %). Появление сколько-нибудь заметных количеств никеля в составе сплава не зафиксировано.

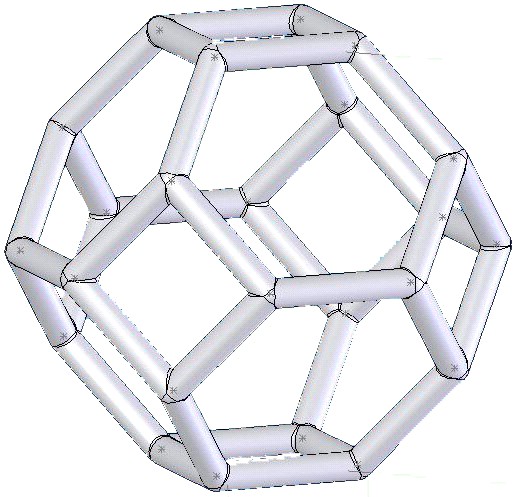

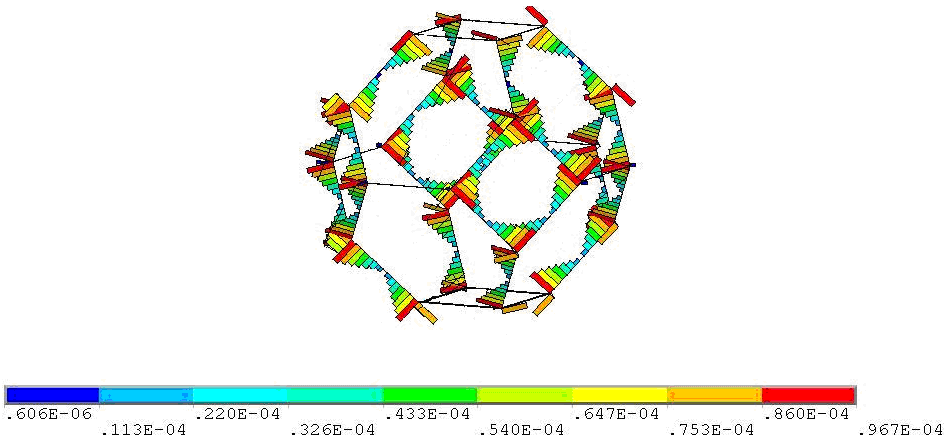

На основе структурного моделирования с использованием метода конечных элементов установлены зависимости между величиной внешней сжимающей нагрузки и локальными напряжениями в структурных элементах ячейки высокопористого материала.

Исследуемый высокопористый материал моделировался в виде периодической структуры, ячейки которой представляют собой тетракаидодекаэдры (рис.22).

Построение геометрии ячейки выполнялось в системе твердотельного моделирования Solid Works.

Расчетная схема для определения эффективных механических характеристик материала включала структурный элемент из 27 ячеек, к верхним узлам которого прикладывалась сжимающая нагрузка.

Вычисление отклика конструкции на внешнее воздействие производилось в программном комплексе МКЭ ANSIS. Построенная система ячеек представлялась как балочная конструкция, схема которой имитирует одноосное сжатие. Граничные условия для данной схемы нагружения предполагали фиксацию всех перемещений узлов конструкции, лежащих в основании, и приложение к верхней плоскости конструкции сжимающего давления величиной 1 МПа.

По данной методике были рассчитаны эффективные механические характеристики прочности, модуля упругости, а также перемещения плоскости приложения нагрузки при сжатии для высокопористых оксида алюминия и электрофарфора со следующими характеристиками материала каркаса: E=70 ГПа; ![]() =0,2;

=0,2; ![]() =100 МПа.

=100 МПа.

На рис.23 представлены результаты расчета суммарных изгибающих моментов для ячейки каркаса высокопористого электрофарфора.

Рис. 23. Эпюры суммарных изгибающих моментов на перемычках каркаса высокопористого электрофарфора, нагруженного внешней сжимающей нагрузкой

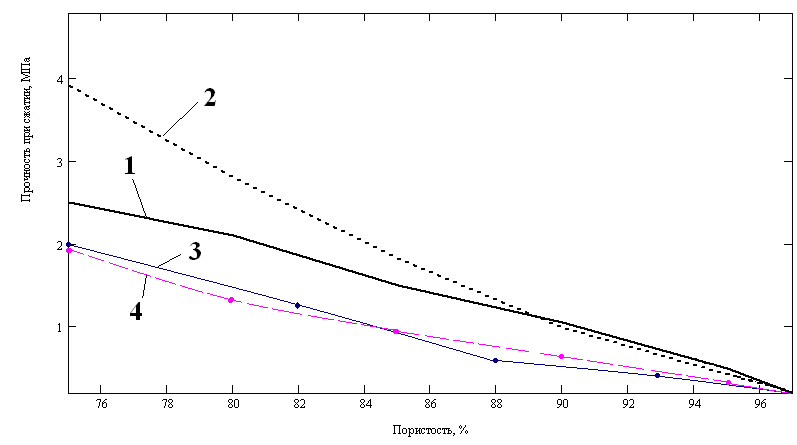

Результаты сравнения расчетной и экспериментальной прочности для высокопористых оксида алюминия и электрофарфора при различных значениях пористости приведены на рис. 24.

Рис. 24. Зависимость расчетной (1,3) и экспериментальной (2,4) прочности при сжатии от пористости: 1,2 – оксид алюминия Al2O3; 3,4 – электрофарфор

Из рис. 24 видно, что в диапазоне пористости 85-97% получено удовлетворительное соответствие расчетных и экспериментальных данных. Повышение точности результатов в исследованном интервале пористости связано с необходимостью учета следующих факторов: анизотропии ячейки, так как реальная ячейка имеет вытянутую форму с отношением диаметров ячейки 2,0-2,5; реального строения перемычки, представляющей собой разомкнутую оболочку с закрытой и канальной пористостью; фактических свойств материала основы с учетом технологических особенностей его изготовления.

В главе 7 предложены технологические схемы получения различных конструкций с регулируемой микро- и макроструктурой и приведены результаты их испытаний в производственных условиях.

Изготовлена партия блочных носителей катализаторов из алюмосиликатной массы. Габариты элементов конструкций 85 х 85 х 160 мм. Испытания полученных блоков катализатора (на основе медно-хромовых шпинелей) проведены в АО "Мотовилихинские заводы" в режимах завалки и плавки одной из мартеновских печей. Установка состояла из металлического реактора цилиндрической формы диаметром 250 мм, длиной 1500 мм и вентилятора производительностью 250 м3/час. Результаты, полученные в процессе испытаний, приведены в таблице 3.

Таблица 3

Результаты испытания блоков катализатора на сотовых керамических носителях

| Время, мин | Параметры на входе реактора | Параметры на выходе реактора | Степень очистки от NOx,% | ||||||

| °С, t | Конц-ция в газе | °С, t | Конц-ция в газе | ||||||

| O2 об.% | CO мг/м3 | NOx мг/м3 | O2 об.% | CO мг/м3 | NOx мг/м3 | ||||

| 23 | 452 | 11,6 | 494 | 4480 | 235 | 12,4 | 617 | 3540 | 21,0 |

| 31 | 451 | 11,0 | 734 | 5712 | 240 | 11,6 | 1213 | 4596 | 19,5 |

| 52 | 424 | 11,1 | 567 | 4622 | 264 | 10,8 | 611 | 3558 | 23,0 |

| 60 | 467 | 10,4 | 637 | 4970 | 262 | 10,2 | 669 | 3768 | 24,2 |

| Среднее | 448 | 11,0 | 608 | 4946 | 250 | 11,2 | 777 | 3865 | 21,9 |

По разработанной технологии изготовлены партии образцов 75 х 75 х 500 мм из сернокислого титаносодержащего сырья. Полученные партии блоков испытывали на активность конверсии NOx с использованием реальных отходящих дымовых газов котла мощностью 300 МВт на базе ГРЭС-24 АО ''Мосэнерго". Основные параметры испытания: температура 320-400оС; объемная скорость газов - 6000 ч-1. Активность блоков из сернокислого титансодержащего сырья составила 99%.

Одним из перспективных направлений применения катализаторов является использование блочных носителей сотовой структуры при очистке отходящих газов сварочного производства, что позволяет производить эффективное каталитическое превращение токсичных оксидов азота и углерода в биологически инертные соединения.

В работе изучался процесс восстановления оксидов азота монооксидом углерода на блочных керамических носителях сотовой структуры, изготовленных из алюмосиликатных порошковых композиций с нанесенной на поверхность медно-хромовой шпинелью CuCr2O4. В работе оптимизировались технологические параметры процесса и определялась удельная скорость окислительно-восстановительного процесса. Разработана конструкция и изготовлен опытный образец фильтропоглотительного устройства для сварочных работ. Полученные экспериментальные зависимости показали, что с увеличением длины реактора и уменьшением расхода пропускаемой газовой смеси происходит рост степени превращения оксидов азота. Температурная зависимость имеет экстремальный характер, так как выше 300оС происходит активное окисление восстановителя. Максимальная степень превращения оксидов азота на испытываемых катализаторах составила 60%.

Предложенные в работе технологические схемы получения микропористых материалов использованы при изготовлении дозирующих патронов для обеззараживания воды со следующими характеристиками: пористость стенок изделия 250-700 нм; общая пористость - 35%; предел прочности изделий при сжатии - 0,22,4 МПа. На данное изделие получен гигиенический сертификат, допускающий дозирующий патрон из пористой керамики для обеззараживании воды к производству, поставке и использованию.

В институт нефтехимического синтеза им. А.В.Топчиева (г. Москва) передан реактор, изготовленный из оксидной керамики на основе алюмосиликатов, предназначенный для проведения процессов газоразделения на мембране с катализатором. Реактор имеет следующие характеристики: предел прочности на сжатие (корпус) - 25 МПа; размер пор первого слоя подложки – 11 мкм; второго слоя – 400 нм; общая пористость – 49%.

ОСНОВНЫЕ ВЫВОДЫ

1. Исследован процесс гранулирования в планетарном грануляторе оксидных систем, используемых для получения сорбентов и носителей катализаторов. С использованием математической модели, описывающей процессы в планетарном грануляторе методом дискретных элементов в двух измерениях, посредством компьютерного моделирования описана картина движения материала в барабанах при окатывании, выявлены зоны наибольшей вероятности образования адгезионных связей между частицами материала и влияние давления окатывания на прочностные характеристики гранул, установлены механизм и последовательность образования гранул, получена аналитическая зависимость для нахождения величины давления окатывания в материале внутри гранулятора, что позволяет оптимизировать режимы получения гранул с заданными размерами и физико-механическими свойствами.

2. Комплексно рассмотрены вопросы получения материалов и конструкций, обладающих одновременно регулярной микро- и макроструктурой, определены условия их получения, выявлены закономерности формирования физико-химических и механических свойств материалов на основе диоксида титана и алюмосиликатных порошковых смесей; показано, что для обеспечения процесса экструзии пластифицированных масс на основе TiO2 и алюмосиликатов с целью получения композиционных материалов, имеющих одновременно регулярную микро- и макроструктуру, необходимо использование многокомпонентных связующих:

( Ti–Si, Ti–Al–Si) + кремнезоль + КМЦ.

3. На основе проведенных исследований формуемости и реологических характеристик пластифицированных масс выявлены условия для получения материалов и конструкций сложной пространственной формы:

– определены зависимости, позволяющие рассчитать характеристики технологической оснастки при заданных реологических характеристиках формуемой массы, гарантирующие ее эксплуатационную прочность;

– регулярная макроструктура и микроструктура достигается при значениях сд пластифицированной массы 2·104 Па < сд < 4·104 Па.

4. На основе компьютерной модели выявлены условия формирования пространственных структур из дисперсных компонентов порообразователя в формовочной массе, описаны процессы, происходящие в наполненных вязких системах, позволяющие прогнозировать влияние параметров системы на ее структурирование.

5. Предложена реологическая модель пропитки пенополиуретанового каркаса шликерным составом, получено уравнение нестационарного течения пропиточного состава в поровых каналах пенополиуретанового каркаса, позволяющее целенаправленно регулировать упругие свойства каркаса, а также сдвиговое напряжение и вязкость шликерных составов, используемых при изготовлении пористых композиционных материалов.

6. Показано, что использование пенокерамического фильтра с активным слоем порошкового модификатора из соединений никеля, молибдена или марганца для фильтрации расплава чугуна позволяет улучшить распределение включений графита, повысить прочность и одновременно пластичность (относительное удлинение) чугуна, при этом действие элементов-модификатров зависит от температуры и времени заливки при максимально развитой поверхности контакта сплава с металлом-модификатором.

7. Практические результаты:

– получены гранулы ряда оксидных систем, рекомендованные для промышленного применения;

– полученные конструкции сотовой структуры испытаны в процессах очистки отходящих газов сварочного производства, мартеновских печей и теплоэнергетических установок, во всех случаях показано снижение концентраций оксидов азота и углерода;

– полученные материалы и конструкции с регулируемой микро- и макропористой структурой нашли применение в качестве носителей катализаторов в АО «Мотовилихинские заводы», фильтров для микрофильтрации (Пермская дистанция водоснабжения Свердловской железной дороги), подложек для ультрафильтрационных мембран (Университет Дружбы народов им. П.Лумумбы, Институт нефтехимического синтеза им. А.В. Топчиева РАН).

ОСНОВНЫЕ РЕЗУЛЬТАТЫ РАБОТЫ ИЗЛОЖЕНЫ В СЛЕДУЮЩИХ

ПУБЛИКАЦИЯХ:

1. Технологические аспекты получения блочных катализаторов решетчатой структуры, их свойства и структура / А.М. Ханов, Н.Ф. Васильева, Е.В. Матыгуллина и др. // 4-ая Европейская конференция-выставка по материалам и технологиям. – Санкт-Петербург, 1993. – С.27.

2. Разработка эффективных связующих композиций для материалов сотовой структуры на основе полидисперсных систем / И.В. Анциферова, Л.Д. Сиротенко, А.М. Ханов, Е.В. Матыгуллина // Проблемы современных материалов и технологий: Сб. науч.тр. /Перм. гос. техн. ун-т. – Пермь, 1995. – С.45-56.

3. Разрушение сотовых материалов с регулярной решетчатой структурой при различных условиях нагружения / Л.Д. Сиротенко, И.В. Анциферова, А.Н. Аношкин, Е.В. Матыгуллина и др.// Проблемы современных материалов и технологий: Сб. науч.тр. / Перм. гос. техн. ун-т. – Пермь, 1995. – С. 68-79.

4. Исследование реологических свойств пластических масс и их значение при проектировании оборудования для экструдирования сотовых материалов / Л.Д. Сиротенко, И.В. Анциферова, А.М. Ханов, Е.В. Матыгуллина // Проблемы современных материалов и технологий: Сб. науч.тр. /Перм. гос. техн. ун-т. – Пермь, 1995. – С. 57-67.

5. Ханов А.М., Сиротенко Л.Д., Матыгуллина Е.В. Прочность матриц при экструдировании сотовых материалов. // Вестник машиностроения. – 1995. – № 4. – С. 3-6.

6. Новые области применения оксидных материалов сотовой структуры / А.М. Ханов, В.Н. Стрельников, Е.В. Матыгуллина, Л.Д. Сиротенко // Second international seminar “Monolith honeycomb supports and catalysts”. – Novosibirsk, 1997. – P.120-121.

7. Сотовые катализаторы для очистки отходящих газов. / А.М. Ханов, Е.В. Матыгуллина, О.А. Онорин, М.Н. Игнатов // Second international seminar “Monolith honeycomb supports and catalysts”. – Novosibirsk, 1997. – С. 112-113.

8. Кинетика развития повреждаемости катализаторов решетчатой структуры на основе керамики / Аношкин А.Н., Сиротенко Л.Д., Стрельников В.Н., Матыгуллина Е.В. и др.// 11-я Зимняя школа по механике сплошных сред: Тез.докл. –Пермь, 1997. – С. 46.

9. Численное моделирование развития зон разрушения решетчатых конструкций на основе армированной керамики / А.Н. Аношкин, Л.Д. Сиротенко, Е.В. Матыгуллина, А.М. Ханов //Перспективные химические технологии и материалы: Тез.докл. Межд. науч.-техн. конф. – Пермь, 1997. – С. 252.

10. Применение оборудования, используемого на предприятиях технической химии, для получения материалов сотовой структуры / Л.Д. Сиротенко, В.Н. Стрельников, Е.В. Матыгуллина, А.М. Ханов // Наукоемкие полимеры и двойные технологии технической химии: Тез.докл. Второй Уральской конф. – Пермь, 1997. – С.30.

11. Установка для очистки газовых выбросов / О.А. Онорин, В.Н. Стрельников, Е.В. Матыгуллина, А.М. Ханов // Наукоемкие полимеры и двойные технологии технической химии: Тез.докл. Второй Уральской конф. – Пермь, 1997. – С.31.

12. Ханов А.М., Матыгуллина Е.В. Решетчатые керамические корпуса для процессов фильтрации //Теория и практика фильтрования: Тез. докл. Межд. конф. –Иваново, 1998. – С. 60.

13. Новые области применения материалов решетчатой структуры / А.М. Ханов, Л.Д. Сиротенко, Е.В. Матыгуллина, О.А. Онорин // Кинетика и катализ. – 1998. – № 5. – С. 683-685.

14. Фильтропоглощающее устройство для очистки газовыделений сварочного производства / О.А. Онорин, А.М. Ханов, Е.В. Матыгуллина, М.Н. Игнатов //Сварочное производство. –1998. –№ 10. –С. 37-39.

15. Очистка отходящих газов сварочного производства на блочных катализаторах сотовой структуры / О.А. Онорин, А.М. Ханов, А.А.Федоров, Е.В. Матыгуллина // Журнал прикладной химии. – 1999. – Т. 72. – Вып. 4. – С. 694-695.

16. Изучение закономерностей создания регулируемой пористости в керамических материалах /Вальцифер В.А., Матыгуллина Е.В., Ханов А.М., Кавалерова О.Б. // Коллоидный журнал. –1999. – Т. 61. – № 6. – С. 1-3.

17. Устройство для нейтрализации вредных веществ сварочного производства / О.А. Онорин, А.М. Ханов, Е.В. Матыгуллина, М.Н. Игнатов // Современные аспекты и проблемы охраны труда: Тез. докл. Рос. науч.-техн. конф. с межд. уч. – Пермь, 1998. – С. 177-178.

18. Никулин Л. В., Матыгуллина Е.В. Влияние фильтрации через пенокерамический фильтр на микроструктуру алюминия // Вестник ПГТУ. Проблемы порошковых материалов и технологий: Сб. науч. тр. – Пермь, 2002. – Вып. 8. –С.82-85.

19. Пескова М.М., Матыгуллина Е.В. Высокопористые муллитотиалитовые материалы из активированной шихты // Вестник ПГТУ. Проблемы современных материалов и технологий: Сб. науч. тр. – Пермь, 2003. – Вып. 9. – С.129-133.

20. А.М.Ханов, Л.Д.Сиротенко., Матыгуллина Е.В. Керамические носители катализаторов сотовой структуры // XVII Менделеевский съезд по общей и прикладной химии: Тез. докл. – Казань, 2003. – Ч.3. Материалы и нанотехнологии. – С.436.

21. Пескова М.М., Матыгуллина Е.В., Порозова С.Е. Коэффициенты кристалличности каолина как критерии эффективности механохимической активации каолинсодержащей шихты // Технология получения и применения порошковых и композиционных функциональных материалов. Информационные технологии для интеграции образования и промышленности: Тез. докл. науч.-техн. конф. и науч.-практ. семин. – Ростов-на- Дону. – 2003. – С.47-49.

22. Сиротенко Л.Д., Матыгуллина Е.В. Структурно-технологическое регулирование эксплуатационных свойств оксидной керамики // Молодежная наука Прикамья: Сб. науч. тр. /Перм. гос. техн. ун-т. – Пермь, 2003. –Вып. 3. – С. 65-71.

23. Анциферов В.Н., Порозова С.Е., Матыгуллина Е.В. Влияние механохимической активации шихты на свойства муллитотиалитовых материалов // Science of Sintering. –2004. –Vol. 36. – № 1. – P.21-26.

24. Модифицирование поверхности высокопористых керамических материалов / В.Н. Анциферов, С.Е. Порозова, Р.М. Хафизова, Е.В. Матыгуллина // Огнеупоры и техническая керамика. –2004. –№ 8. – С.2-4.

25. Кульметьева В. Б., Порозова С.Е., Матыгуллина Е.В. Воздействие керамических материалов на кристаллизацию расплавов силуминов // Кинетика и механизм кристаллизации: Тез. докл. III Междунар. науч. конф. – Иваново, 2004. – С.172.

26. Давление в сыпучем материале при гранулировании в планетарном грануляторе / А.М. Ханов, Д.В. Лобовиков, Л.Д. Сиротенко, Е.В. Матыгуллина // Вестник ПГТУ. Проблемы современных материалов и технологий:Сб. науч. тр. – Пермь, 2005. – Вып. 11. – С.163-169.

27. К оценке износостойкости тонких оксидно-карбидных покрытий / В.Н. Анциферов, А.М. Ханов, Е.В. Матыгуллина, Л.А. Ташкинова// Технологии ремонта, восстановления и упрочнения деталей машин, механизмов, оборудования, инструмента и технологической оснастки / Тез. докл. 7-ой Межд. практич. конф.-выставки. – Санкт-Петербург, 2005. – С.253-255.

28. Кульметьева В. Б., Порозова С.Е., Матыгуллина Е.В. Применение пенокерамических фильтров с модифицирующим эффектом при фильтрации серого чугуна // Конструкции из композиционных материалов. – 2006. – Вып. 4. – С.143-147.

29. Сиротенко Л.Д., Кочергина В.Н., Матыгуллина Е.В. Моделирование процесса фильтрации расплавов как дополнительного метода обработки металлов // Прогрессивные технологические процессы в машиностроении: Материалы междун. науч.-техн. конф. – Пермь, 2007. – С. 187-192.

30. Сиротенко Л.Д., Мигунов Д.В., Матыгуллина Е.В. Особенности технологии получения пенокерамических фильтров для повышения обрабатываемости металлов и их сплавов // Прогрессивные технологические процессы в машиностроении: Материалы междун. науч.-техн. конф. – Пермь, 2007. – С.216-224.

31. Моделирование упругого восстановления пенополиуретана в процессе пропитки вязкопластическим шликерным составом / В.Н.Анциферов, Л.Д. Сиротенко, С.Е. Порозова, Е.В. Матыгуллина // Конструкции из композиционных материалов. – 2008. – Вып.3. – С. 27-33.

32. Кочергина В.Н., Порозова С.Е., Матыгуллина Е.В. Получение пенокерамических фильтров с модифицирующим эффектом для серого чугуна //Заготовительные производства в машиностроении. – 2008. – № 9. – С. 3-5.

33. Матыгуллина Е.В. Моделирование неустановившегося течения расплавов металлов в процессе фильтрационной очистки. // Конструкции из композиционных материалов. – 2009. – Вып.1. – С. 14-17.

34. Лобовиков Д.В., Матыгуллина Е.В. Получение композиционных гранулированных материалов в планетарном грануляторе // Пермь: Изд-во ПГТУ. – 2008. – 153 с.

35. Матыгуллина Е.В. Структурное пронозирование физико-механических характеристик оксидной пенокерамики // Известия Самарского научного центра Российской Академии наук. – Самара, 2011. – Т. 13, № 1(2). – С. 381-385.

36. Патент 2091742 РФ, G 01N1/28. Устройство для определения готовности пластифицированных масс к экструзионному формованию / А.М. Ханов, Л.А. Ободовская, Е.В. Матыгуллина, Л.Д. Сиротенко, Н.Ф. Васильева. – Опубл. 27.09.97.

37. Патент 2120428 РФ. С 04 В 38/06. Способ получения сотового материала / А.М. Ханов, Л.Д. Сиротенко, Е.В. Матыгуллина, О.А. Онорин. – Опубл. 20.10.98, БИ № 29.

38. Патент 2142338 РФ. С04В38/06. Носитель катализатора сотовой структуры / О.А. Онорин, М.Н. Игнатов, А.М. Ханов, Е.В. Матыгуллина. – Опубл. 10.12.99. БИ № 34.

39. Патент 2341572 РФ, С2, № 2006145490/02. Способ изменения микроструктуры серого чугуна / В.Н. Анциферов, С.Е. Порозова, В.Б. Кульметьева, Е.В. Матыгуллина. – Опубл. 20.12.08. БИ № 35.