Процессы и технологии синтеза алмазных поликристаллических композиционных материалов на основе разработанных сплавов-катализаторов ni–x(mo, cr, ti, b)

На правах рукописи

Лаптев Александр Иванович

Процессы и технологии синтеза алмазных

поликристаллических композиционных

материалов на основе разработанных

сплавов-катализаторов Ni–X(Mo, Cr, Ti, B)

Специальность 05.16.06 - Порошковая

металлургия и композиционные материалы

Автореферат диссертации на соискание

ученой степени доктора технических наук

Москва 2009

Работа выполнена в Федеральном государственном образовательном учреждении высшего профессионального образования "Национальный исследовательский технологический университет "МИСиС"

Официальные оппоненты:

доктор технических наук

профессор

член корреспондент РАН, Костиков Валерий Иванович

доктор физико-математических наук,

профессор Бланк Владимир Давыдович

доктор химических наук,

профессор Спицин Борис Владимирович

Ведущая организация: Открытое акционерное общество "Московское производственное объединение по выпуску алмазного инструмента" (ОАО "МПО по ВАИ")

Защита диссертации состоится 09 декабря 2009 г. В 14 30 в аудитории К-541 на заседании диссертационного совета Д 212.132.05 при Федеральном государственном образовательном учреждении высшего профессионального образования "Национальный исследовательский технологический университет "МИСиС" по адресу: 119049, Москва, Крымский вал, д.3.

С диссертацией можно ознакомиться в библиотеке Федерального государственного образовательного учреждения высшего профессионального образования "Национальный исследовательский технологический университет "МИСиС"

Автореферат разослан ‘’ ‘’___________2009г.

Справки по телефону: 638-44-64

Ученый секретарь

диссертационного совета Т.А. Лобова

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы.

Развитие современной промышленности невозможно без использования сверхтвердых материалов, в частности, поликристаллических алмазов в различных областях: машиностроении, строительстве, геологоразведке. Одним из перспективных направлений получения поликристаллических алмазов является их синтез из углеграфитовых материалов. Приоритет синтеза поликристаллических алмазов принадлежит отечественной физике высоких давлений. Впервые в мире поликристаллы типа карбонадо были синтезированы коллективом ученых Института физики высоких давлений РАН под руководством академика Л.Ф. Верещагина. Эти поликристаллы обладают уникальной твердостью. Однако для получения высококачественных поликристаллов требуются экстремально высокие параметры синтеза (давления выше 10 ГПа при температурах выше 2000К). Достижение таких условий в настоящее время является трудной технической задачей. Твердосплавная технологическая оснастка под действием огромных нагрузок быстро разрушается, что приводит к повышенному расходу твердого сплава и из-за изменения режимов синтеза поликристаллы получаются нестабильного качества. Поэтому требуется применение дорогостоящего контроля механических свойств каждого синтезированного образца, что приводит к значительному увеличению себестоимости. Кроме этого, невысокая термостойкость поликристаллических алмазов из-за большого содержания сплавов-катализаторов сдерживает широкое их использование в алмазном инструменте. Механизмы образования поликристаллических алмазов, формирования их структуры и влияния на нее условий синтеза, состава и свойств сплава-катализатора, свойств исходного углеродного материала и других факторов до настоящего времени остаются дискуссионными. Поэтому разработка эффективных процессов синтеза алмазных поликристаллических композиционных материалов (АПКМ) для применения в различном алмазном инструменте несомненно является актуальной.

Цель работы.

Изучение механизма и кинетики формирования алмазных поликристаллических композиционных материалов при использовании сплавов-катализаторов системы Ni-X(Mo, Cr, Ti, B) и на этой основе разработка технологий и организация серийного производства АПКМ повышенной прочности широкой области применения.

Для достижения поставленной цели в работе решали следующие задачи:

- исследование закономерностей синтеза АПКМ и механизмов инфильтрации расплавов-катализаторов в зависимости от условий синтеза;

- изучение физических, химических и механических свойств, особенностей структуры АПКМ в зависимости от условий их получения и состава;

- разработка новых составов катализаторов, позволяющих повысить прочность, износостойкость и термостойкость АПКМ.

- исследование влияния генезиса искусственных графитов на синтез АПКМ и разработка критерия их выбора для синтеза высококачественных алмазных композитов;

- создание и внедрение в производство технологии изготовления легированных катализаторов методами порошковой металлургии и последующего синтеза АКПМ с изготовлением алмазного инструмента повышенной износостойкости различного назначения.

Методики исследования.

Работа выполнена с применением современной аппаратуры высокого давления (до 12 ГПа), привлечением современных физико-химических методов анализа: химического, спектрального и микрорентгеноспектрального, рентгенофазового и рентгеноструктурного, электронно-оптического, металлографического, фрактографического, дифференциально-термического; с использованием современных методов определения механических свойств и абразивной стойкости алмазных поликристаллов. Определение технологических параметров разработанного алмазного инструмента проводилось на современных стендах и серийном оборудовании. В работе также использовалась вычислительная техника для расчета рентгенограмм и профилограмм, а также обработки полученных экспериментальных зависимостей.

Научная новизна.

1. Предложен механизм формирования алмазного поликристаллического композиционного материала, основанный на том, что в процессе плавления сплава-катализатора при высоком давлении формирование фронта кристаллизации алмаза происходит за счет градиента давлений, возникающих из-за объемного эффекта полиморфного превращения графита в алмаз, что приводит к инфильтрации расплава по внутренним межкристаллитным каналам и по поверхности растущего композита, значимость вклада каждого из которых определяется давлением синтеза.

2. Обнаружено образование промежуточных фаз (лонсдейлита) при синтезе алмазного поликристаллического композиционного материала в области термодинамической стабильности алмаза при полиморфном превращении графита в алмаз, которое протекает как в жидкой, так и твердой фазах и определяется структурными свойствами графита.

3. Установлены закономерности изменения структуры алмазного поликристаллического композиционного материала в процессе синтеза, выражающиеся в снижении упорядочения алмазных кристаллитов в направлении роста [110] с увеличением давления синтеза от 6,0 ГПа до 10-12 ГПа, что позволяет управлять свойствами получаемых композитов.

4. Установлена связь между химическим составом сплавов-катализаторов и механическими свойствами синтезируемых алмазных поликристаллических композиционных материалов, выражающаяся в том, что с повышением прочности сплава-катализатора наблюдается упрочнение металлической связки АПКМ, а также алмазного композита в целом.

5. Выявлена связь между стойкостью к окислению алмазного поликристаллического композиционного материала и химическим составом его металлической связки, заключающаяся в том, что стойкость АПКМ к окислению возрастает с увеличением содержания боридов в связке из-за формирования защитных оксидных слоев на поверхности алмазных композитов при их нагреве.

Практическая ценность.

1. Разработаны составы сплавов-катализаторов, применение которых позволяет синтезировать алмазные поликристаллические композиционные материалы с повышенной прочностью и износостойкостью; повысить температуру начала окисления поликристаллических алмазов с 910 до 1040 К и замедлить скорость их окисления при более высоких температурах за счет образования поверхностных оксидных пленок; увеличить температуру начала разупрочнения АПКМ с 970 до 1220 К за счет снижения термонапряжений, возникающих в них при нагреве. Разработанные методы получения и составы сплавов-катализаторов, защищены авторскими свидетельствами на изобретения.

2. Разработаны критерии оценки прочностных свойств синтезируемых алмазных поликристаллических композиционных материалов по их структурным и магнитным свойствам. В первом случае пригодность для изготовления ответственного однокристального инструмента оценивается по полюсной плотности и параметру рассеяния текстуры алмазного композиционного материала, во втором – по магнитным свойствам. Для определения магнитных свойств рекомендован к использованию широкодиапазонный измеритель "Магнит 704", предназначенный для определения количества ферромагнитных включений в абразивных материалах. Данный метод применим для оценки пригодности АПКМ как в однокристальном, так многокристальном инструменте.

3. Установлено влияние давления синтеза алмазных поликристаллических композиционных материалов на их прочность. Определено оптимальное давление синтеза, позволяющее синтезировать алмазные высокопрочные композиты при умеренных давлениях, что позволяет более чем в 2 раза уменьшить расход твердого сплава.

4. Разработаны технологии синтеза высокопрочных и термостойких АПКМ с использованием сплавов катализаторов сложного химического состава для применения в алмазном инструменте расширенной области применения.

Разработанные технологии изготовления легированных катализаторов, синтеза АПКМ с их использованием, были внедрены на ЭМЗ г. Лермонтов, лаборатории НИЛ ВТМ МИСиС. На ЭМЗ было синтезировано более 8 млн. карат алмазных композитов с повышенной абразивной способностью, что позволило выпустить более 38 тыс. алмазных буровых коронок типа КСК и 47 тыс. шлифовальных головок типа ШГК, что подтверждено соответствующими актами.

5. Разработаны технологии производства широкой номенклатуры высокоэффективного алмазного инструмента. Режущий, выглаживающий, конструкционный и сопловой инструменты с использованием модифицированных АПКМ используются в военной области, геологоразведке, машиностроении и стройиндустрии.

Разработанные технологии изготовления резцов, выглаживателей, контактных опор, наконечников активного контроля, сопел с использованием высокопрочных АПКМ применяются в лаборатории НИЛ ВТМ МИСиС и на Томилинском заводе алмазного инструмента (ТЗАИ). Алмазные шлифпорошки, полученные из разработанных АПКМ, используются при изготовлении буровых коронок и шлифовального инструмента на опытном производстве ИФВД РАН.

Разработка технологии и освоение опытно-промышленного выпуска АПКМ и инструмента из них в условиях лаборатории ВТМ МИСиС позволило с 2000 года и по настоящее время выполнить хозяйственных договоров по поставке НТП более чем на 10 млн. рублей. Разработка технологии алмазных формообразующих сопел для газо- и жидкостно-абразивной резки различных материалов из опытных АПКМ была отмечена дипломом Министерства науки и технологий РФ.

Основные положения, выносимые на защиту:

- установленные закономерности и механизм формирования алмазного поликристаллического композиционного материала;

- результаты исследований структурных особенностей АПКМ и влияние на них условий синтеза;

- результаты исследований по влиянию происхождения и свойств графита на процесс синтеза и свойства поликристаллических алмазов, установленный критерий выбора графита для синтеза алмазов, закономерности образования АПКМ из пирографита;

- закономерности влияния составов сплавов-катализаторов на процесс синтеза, состав АПКМ, его прочностные свойства и термостойкость;

- результаты исследований процесса окисления АПКМ и влиянию на него состава металлической связки;

- закономерности изменения магнитных свойств АПКМ в зависимости от состава сплава-катализатора и условий синтеза;

- методики определения механических свойств АПКМ и их абразивной стойкости;

- конструкции алмазных инструментов и технологии их изготовления;

- результаты испытаний алмазных инструментов в машиностроении, геологоразведке и строительной промышленности и рекомендации по их применению.

В совокупности перечисленные положения составляют новые научные представления о механизме процесса синтеза алмазных поликристаллических композиционных материалов и влиянию на этот процесс различных факторов (свойств сплава-катализатора, исходного углеродного материала, условий синтеза).

Личный вклад автора.

Автор непосредственно принимал участие во всех этапах выполнения работы по исследованию процесса образования алмазных поликристаллических композиционных материалов, изучению их структурных, механических, физических, химических, эксплуатационных свойств и термостойкости; созданию метода получения катализаторов сложного химического состава; разработке конструкций алмазного инструмента на основе полученных АПКМ и проведению его стендовых испытаний.

При непосредственном участии автора созданы опытные и промышленные технологии изготовления алмазных поликристаллических композиционных материалов и инструмента на их основе. Автор участвовал во внедрении разработанных технологий и проведении их производственных испытаний на промышленных предприятиях.

Автор осуществляет постоянный контроль над внедренными технологиями и оказывает научно-техническую помощь производителям инструмента.

Апробация работы. Основные положения результатов работы докладывались на Уральской региональной конференции по порошковой металлургии и композиционным материалам (Пермь, 1985); XV Всесоюзной научно-технической конференции (Киев, 1985); Российской научно-технической конференции "Композиционные, керамические, порошковые материалы и покрытия" (М.: МГАТУ, 1995), 50-й ежегодном конгрессе Бразильской Ассоциации Металлургии и Материалов (Бразилия, Сан-Педро, 1995), XXXVIII European High Pressure Research Group Meeting 2000 (Germany, Kroster Banz, 2000), V Всероссийской конференции (М.: МИФИ, 2000), International Science and Technology Conference (Киев, ИСМ, 2001); XXXIX European High Pressure Research Group Meeting (Santander, Spain, 2001); научно-технической конференции по современным проблемам производства и эксплуатации углеродной продукции (Челябинск, 2000); EVRO PM 2002 European Conference on Hard Materials and Diamond Tools (Lausanne, Switzerland, 2002); V (2002), VI (2003), VII (2004), VIII (2005), IX (2006), Х (2007), XI (2008), XII (2009) международных конференциях "Породоразрушающий и металлообрабатывающий инструмент- техника и технология его изготовления и применения" ИСМ им. В.Н. Бакуля НАН Украины; III (2004), IV (2005) и V (2006) Международных конференциях “Углерод: фундаментальные проблемы науки, материаловедение, технология” М.: МГУ им. М.В. Ломоносова.

Публикации. По теме диссертации опубликованы 67 научных трудов, из них 27 статей в журналах, рекомендованных ВАК, 11 авторских свидетельств и 2 патента РФ.

Структура и объем работы. Диссертация состоит из введения, 8 глав, общих выводов, списка литературы и 11 приложений. Материалы диссертации изложены на 360 листах, включают 130 рисунков, 105 таблиц и список литературы из 484 наименований.

В первой главе рассмотрено современное состояние методов получения углеродных материалов, их термодинамические и структурные свойства, термодинамические основы синтеза алмазных материалов (порошков и поликристаллов), сформулированы требования к камерам высокого давления для синтеза алмазных поликристаллических композиционных материалов.

Во второй главе рассмотрены состав и свойства природных и синтетических поликристаллических алмазов, методы синтеза алмазных поликристаллов. Проведено изучение состава сплава-катализатора на условия получения и состав АПКМ. Описаны методы и результаты изучения структурных свойств и текстуры АПКМ в зависимости от условий их синтеза.

Третья глава содержит результаты исследований по влиянию структуры и химического состава исходных углеродных материалов на процесс алмазообразования. Описаны результаты работы по синтезу порошков и поликристаллов алмаза из различных природных и искусственных графитов, показана взаимосвязь между этими процессами синтеза, разработан критерий выбора углеродного материала для различных процессов синтеза, изучен механизм образования поликристаллического алмаза из пирографита.

Четвертая глава содержит результаты исследований по влиянию термодинамических условий синтеза и химического состава катализатора на свойства АПКМ, результаты изучения адгезионных свойств сплавов-катализаторов и их влияние на процесс образования алмазного композита. Проведено изучение синтеза АПКМ в различных металлических системах и сформулированы требования к свойствам исходных сплавов-катализаторов.

Пятая глава содержит результаты исследований по изучению процесса окисления АПКМ. Показано, что процесс окисления является многостадийным процессом, его интенсивность зависит от используемого сплава-катализатора. Нагрев АПКМ, как в вакууме, так и в окислительной атмосфере приводит к снижению его прочности. Введение бора в катализатор приводит к образованию боридов и повышению термостойкости алмазных композитов. Термостойкость АПКМ может быть повышена при использовании высоких давлений при их нагреве, например при изготовлении инструмента.

Шестая глава содержит результаты исследований магнитных свойств АПКМ и влиянию на них условий синтеза и состава сплава-катализатора. Показано, что количество ферромагнитных включений снижается с повышением давления синтеза.

Седьмая глава содержит результаты исследований по кинетике и механизму формирования алмазных поликристаллических композиционных материалов. Установлена линейная зависимость размера композита от времени синтеза. Давление синтеза определяет скорость образования АПКМ.

Восьмая глава содержит результаты исследований по механическим, технологическим и эксплуатационным свойствам АПКМ и инструмента, изготовленного с их применением. Сформулированы представления о применяемых режимах изготовления и эксплуатации разработанного алмазного инструмента. Показана перспективность и эффективность серийного применения разработанной технологии для изготовления широкого класса алмазных инструментов.

Содержание работы

1 Методы получения, состав и строение поликристаллических алмазов

Основой классификации природных поликристаллических алмазов являются разновидности их структуры. Структура поликристалла зависит от условий его роста и определяет физические, механические и эксплуатационные его свойства, поэтому в литературе изучению структуры алмазных поликристаллов уделяется большое внимание. Природный карбонадо впервые был обнаружен в Бразилии в 1843 г. Характерный размер карбонадо из Бразилии: 3-5 мм вдоль длинной оси, весом 0,6 каратов, хотя встречаются и крупные карбонадо весом в сотни каратов. Рентгеновская дифракция показывает наличие беспорядочно ориентированных алмазных зерен, присутствие четко очерченного ореола от аморфного углерода, наличие интенсивного фона, полученного от присутствия графитизации зерен.

Второй промышленно применяемой разновидностью природных поликристаллических алмазов является баллас. Баллас представляет собой поликристаллический алмаз круглой формы с радиально-лучистым строением кристаллитов. Размер кристаллитов 10-200 мкм, среднее значение – 30-40 мкм. Отличие балласов – это многократное двойниковое срастание кристаллитов.

Синтетические поликристаллические алмазы, синтезируемые из углеродных материалов в присутствии металлов-катализаторов, получили название "баллас" и "карбонадо" из-за сходства структуры с природными поликристаллическими алмазами. Синтез алмазных поликристаллов "баллас" и "карбонадо" проводят при статических давлениях в аппаратах высокого давления (АВД) типа "наковальня с углублениями". Давление в реакционной зоне создается в результате пластического истечения материала контейнера из полости углублений. Наиболее широко в отечественной промышленности представлены два типа этих АВД – "чечевица" и "тороид". АВД "чечевица" предназначена для создания давлений до 6,5 ГПа и применяется для синтеза поликристаллов "баллас" (АСБ). АВД "тороид" имеет дополнительное тороидальное кольцо, которое позволяет повысить давление до 11-12 ГПа, и применяется при синтезе поликристаллов "карбонадо" (АСПК). Как для получения АСБ, так и для получения АСПК характерна схема сборки камеры высокого давления, при которой металл-катализатор на основе металлов Fe, Ni, Co и их сплавов в виде стержня устанавливают в углеродсодержащем материале. Один из концов этого стержня имеет электрический контакт с охлаждаемыми участками АВД.

Условия образования алмаза определяются конструкцией используемой камеры, типом исходного углеродного материала, составом катализатора, давлением и температурой. Влияние каждого из перечисленных факторов весьма существенно. Проще всего влиять на условия образования алмаза изменением температуры процесса. Определению минимальной температуры алмазообразования для различных сплавов-катализаторов при синтезе монокристаллов и порошков уделено достаточно большое внимание. Это обусловлено требованием получения качественных монокристаллов алмаза, процесс образования которых продолжается длительное время, до нескольких суток. Для получения качественного монокристалла скорость переноса углерода к растущему алмазу должна быть сбалансирована со скоростью его роста. За минимальную температуру образования алмаза принимается температура образования жидкой фазы в системе расплав–углеродный материал при определенном давлении синтеза. Определение минимальной температуры образования алмазов важно как с научной, так и с практической точки зрения, поскольку температура контактного плавления при атмосферном давлении, например, в системе железо-углерод отличается от температуры плавления чистого железа почти на 400 градусов. Повышение температуры синтеза требует перехода на новую камеру, позволяющую создать значительно более высокие давления. Обычно ошибочно оценивают температуру образования алмазного поликристалла по температуре контактного плавления в системе сплав-графит.

В настоящей работе синтез алмазных поликристаллов проводили при давлениях 6,0-12,0 ГПа. Выбор сплавов-катализаторов проводили на основе анализа литературных данных по их химическим и механическим свойствам, влиянию на синтез алмаза. За основу были выбраны никелевые сплавы, легированные молибденом, хромом, титаном, танталом, кобальтом, углеродом и бором. Сплаву Х20Н80 было уделено повышенное внимание, т.к. он нашел наиболее широкое применение в промышленности. Но, поскольку обоснования по выбору этого сплава-катализатора в литературе представлено не было, то в настоящей работе проводили дополнительное изучение сплавов системы Ni-Cr с содержанием Cr до 50 %. Р, Т – области синтеза алмазных поликристаллов "АСБ" и "АСПК", установленные нами экспериментально, представлены на рисунке 1.

Определение минимальной температуры начала образования (Тн.обр.) АПКМ проводили при их синтезе из графита МГОСЧ при давлении 8,0 ГПа в камере типа "тороид" в присутствии различных сплавов-катализаторов. Тн.обр. определяли по началу уменьшения мощности, потребляемой КВД, вследствие превращения графита в алмаз. Для сплавов-катализаторов на основе систем никель-хром, никель-молибден различного состава и Х20Н80 с добавками углерода, бора, титана, молибдена и тантала установлено, что Тн.обр. АПКМ значительно превышает минимальную температуру алмазообразования. Например, при использовании в качестве катализатора никеля минимальная температура алмазообразования равна 1700К, а Тн.обр. АПКМ – 1850К, при использовании хрома -2400К и 2600К соответственно. При введении в сплав Х20Н80 углерода Тн.обр. АПКМ уменьшается до 1550 К при содержании углерода 3,5 %. Такое содержание углерода в сплаве Х20Н80 соответствует эвтектическому составу системы Ni-Cr-C с температурой плавления 1318 К. При сопоставлении экспериментальных данных с диаграммами состояния систем Ni-Cr, Ni-Mo, Ni-Cr-C, Ni-Cr-Ti, Ni-Cr-Ta, Ni-Cr-Mo можно сделать вывод, о том что Тн.обр. АПКМ определяется температурой плавления сплава-катализатора. Видимо, в процессе синтеза АПКМ значительного насыщения сплава-катализатора углеродом не происходит из-за скоротечности процесса. Об этом красноречиво свидетельствует уменьшение Тн.обр. АПКМ при введении углерода в сплав Х20Н80. Увеличение содержания углерода в сплаве Х20Н80-С до эвтектического состава приводит к уменьшению температуры его плавления, в то время как температура контактного плавления в системе Х20Н80–графит остается неизменной.

АПКМ, полученные при минимальных температурах синтеза, имеют небольшие размеры. Для получения их удовлетворительных размеров для инструментального применения необходимо увеличение температуры, превышающей минимальную на 100-200 градусов. Больший перегрев приводит не к дальнейшему увеличению размера АПКМ, а, главным образом, к ухудшению их качества из-за смещения области его образования к области стабильности графита.

Синтезируемые АПКМ состоят из алмазной и металлической фаз. Количество последней может достигать 20 %. В ряде работ отмечается сходство химических составов исходного сплава (сплава-катализатора), способствующего превращению графита в алмаз, и металлической фазы АПКМ. Нужно отметить, что, поскольку состав металлической фазы поликристалла существенно влияет на его прочностные свойства, необходимо знать влияние состава сплава-катализатора на количество и состав металлической фазы алмазного поликристалла. Анализ литературных данных по обсуждаемому вопросу затруднен тем обстоятельством, что часто названия "баллас" и "карбонадо" присваиваются поликристаллам не по их структурным свойствам, а по применяемым технологическим процессам. В этой связи необходимо уточнить, что условия получения поликристаллов оказывают определяющее влияние на его структуру и свойства.

Подробное изучение влияния состава исходного металла-катализатора на состав неалмазной фазы АПКМ проводилось нами при использовании в качестве катализаторов никеля, сплавов на основе систем никель-хром, никель-молибден. Содержание металлов в АПКМ определяли методом количественного спектрального анализа после механического удаления непрореагировавшей части стержня сплава-катализатора.

Данные количественного спектрального анализа алмазных композитов, синтезированных с использованием сплавов-катализаторов системы никель- хром и легированных бором, титаном, танталом и молибденом, показали, что состав металлической фазы при введении добавок до 10 % соответствует исходному сплаву-катализатору. Дальнейшее повышение содержания молибдена и тантала в катализаторе приводит к некоторому обеднению композитов данным легирующим элементом, возможно, из-за неполного проплавления металлического стержня во время образования АПКМ. Содержание молибдена и тантала, обнаруженное в алмазных композитах, соответствует их содержанию в жидкой фазе сплава-катализатора.

Результаты по изучению строения синтетических "балласов" и "карбонадо", полученные в различных работах, часто находятся в некотором противоречии. Также, в литературе имеются отдельные данные, которые свидетельствуют о существовании преимущественного направления роста кристаллитов при синтезе АПКМ. Однако каких либо систематизированных исследований по изучению влияния условий формирования алмазных композитов на их текстурное строение не проводилось. Поскольку направление роста кристаллитов влияет на механические свойства АПКМ и эксплуатационные характеристики инструментов, изготовленных из них, нами было проведено изучение структурных особенностей строения алмазных композитов и влияния на них условий синтеза. В качестве объекта исследования были выбраны АПКМ "баллас", синтезированные при давлении 5,5-6,5 ГПа; "карбонадо", синтезированные при давлении 8,5 ГПа ("карбонадо"-8,5) и при давлении 12 ГПа ("карбонадо"-12). В качестве катализатора использовали никель. Поликристаллы "баллас" представляли собой цилиндры диаметром 5,5 мм, высотой 3 мм; "карбонадо" - цилиндры диаметром 4 мм, высотой 4 мм.

Изучение сколов АПКМ (рисунок 2) показало, что "баллас" состоит из крупных столбчатых кристаллитов, расположенных перпендикулярно основанию цилиндра. Кристаллиты, слагающие "карбонадо"-8,5; также направлены ориентированно от катализатора к периферии АПКМ. Но их размер значительно меньше и они разориентированы в направлении роста. Еще более эта тенденция проявляется для "карбонадо"-12. Для некоторых образцов наблюдается слабо выраженная преимущественная ориентация кристаллитов, для других она отсутствует.

Для изучения текстуры алмазов были изготовлены шлифы на поверхности АПКМ в соответствии с рисунком 3. Применяли метод панорамного рентгеноструктурного анализа. Панорамную съемку проводили со стороны торцевой поверхности АПКМ (рисунок 3, вид А). В таблице 1 приведены результаты количественного фазового анализа АПКМ. Как следует из представленных в таблице 1 данных, текстура алмазных кристаллитов в АПКМ существенно изменяется при изменении условий синтеза от ярко выраженной [110] для "балласа" до слабой [110] или даже [111] для "карбонадо"-12. С целью определения распределения содержания никеля в поликристаллах проводили съемку АПКМ "карбонадо"-8,5 с торцевой поверхности после синтеза до изготовления шлифа и после изготовления шлифа. Количество никеля в поверхностной зоне нешлифованного "карбонадо"-8,5 составило 18,3 % против 11,1 % для шлифованного; размер ОКР –52,6 нм для нешлифованного против 34,3 нм для шлифованного. Полюсная плотность в направлении [110] составила 1,55; параметр рассеивания -20° для шлифованного; для нешлифованного "карбонадо"-8,5 текстуры обнаружено не было. Из этих данных следует, что текстура в направлении роста [110], четко выраженная для шлифованного АПКМ, для нешлифованного АПКМ не проявляется, т.е. поверхность АПКМ покрыта слоем нетекстурированных мелких кристаллитов алмаза. Кроме того, содержание никеля (по данным количественного рентгенофазового анализа) на поверхности растущего композита значительно превышает его содержание во внутренних областях.

При изучении структурного строения АПКМ применяли метод локального рентгеноструктурного анализа. Локальные исследования проводили с использованием специального коллиматора, создающего диаметр рентгеновского зонда ~ 1 мм. Точки локальной съемки обозначены цифрами (рисунок 3, вид А, вид Б). Интервал съемки 2 = 49-54° и 89-93°, шаг съемки 0,2°, экспозиция 30 секунд, излучение -СоК. Для "балласа", из-за его увеличенного диаметра, точка 2 (рисунок 3) была разбита на две точки 2' (ближе к центру) и 2" (ближе к краю). Обобщенные результаты рентгеновского анализа приведены в таблице 2.

Анализ данных, приведенных в таблице 1, позволяет заключить, что наиболее однородной по объему структурой обладают поликристаллы типа "баллас", получаемые при относительно низком давлении, с невысокими скоростями роста. Причем направление [110] параллельно направлению роста АПКМ и параллельно оси камеры высокого давления. Никель, присутствующий в композите, закономерно текстурирован (таблица 2) и распределен довольно равномерно по его объему. Текстура отдельных областей "карбонадо"-12 значительно слабее выражена и изменяется от [110] до [111]. Включения никеля распределены неоднородно и менее текстурированы, чем у "балласа". Для различных образцов "карбонадо"-12 текстура отдельных частей, даже центральных, меняется от [110] до [111]. Структура "карбонадо"-8,5 является промежуточной между "балласом" и "карбонадо"-12. Распределение никеля неравномерное. Центральная часть имеет текстуру [110]. На периферии композита встречаются области диаметром до 1мм с текстурой [110] и [111] в зависимости от выхода на поверхность композита центрального тела столбчатого кристаллита.

Строение АПКМ можно представить следующей схемой (рисунок 4). Цифрами обозначены алмазные столбчатые кристаллиты, растущие от области металла-катализатора. Столбчатые кристаллиты, центральные тела дендритов, состоят из закономерно ориентированных кристаллитов алмазов в направлении [110] параллельном направлению роста. Пространство между столбчатыми кристаллами зарастает кристаллитами алмаза закономерно к ним ориентированными. При снижении давления синтеза скорость роста алмазного композита замедляется и текстура становится более четко выраженной. При повышении давления происходит увеличение скорости роста алмазных композитов, измельчение алмазных кристаллитов, и при очень высоких давлениях (~12 ГПа) текстурных закономерностей в направлении роста алмазных кристаллитов не выявляется. Области неравномерности при этом сравнимы с размером рентгеновского зонда. В результате изучения структурных особенностей строения АПКМ установлено, что для измельчения размеров алмазных кристаллитов и снижения их текстурованности необходимо синтез АПКМ проводить при высоких давлениях и возможно более высоких скоростях роста, строение АПКМ необходимо учитывать при изготовлении их них алмазного инструмента.

Таблица 1 – Данные количественного фазового анализа АПКМ (метод Ритвельда)

| № | Образец | Фаза | Количество | Параметры фазы | Описание текстуры алмаза | |||||

| об. % | % | а, | ОКР | ,% | Направление | Полюсная плотность | Параметр рассеяния текстуры, град.3 | |||

| 1 | "Баллас" | Алмаз | 94,9 | 88 | 3,570 | 640 | 0,044 | 100 | 0,5 | 25 |

| Никель | 5,1 | 12 | 3,547 | 270 | 0,099 | 110 | 3,2 | 15 | ||

| 111 | 0,25 | 15 | ||||||||

| 2 | "Карбонадо"-8,5 | Алмаз | 93,1 | 84,2 | 3,571 | 600 | 0,023 | 100 | 0,5 | 25 |

| Никель | 6,9 | 15,8 | 3,548 | 250 | 0,123 | 110 | 2,7 | 15 | ||

| 111 | 0,35 | 15 | ||||||||

| 31 | "Карбонадо"-8,5 | Алмаз | 95,6 | 89,6 | 3,567 | 460 | 0,059 | 100 | 0,98 | - |

| Никель | 4,4 | 10,4 | 3,539 | 280 | 0,126 | 110 | 1,85 | 12 | ||

| 111 | 0,65 | 15 | ||||||||

| 4 | "Карбонадо"-12 | Алмаз | 93,7 | 85,5 | 3,573 | 560 | 0,088 | 100 | 1,15 | 7 |

| Никель | 6,3 | 14,5 | 3,558 | 220 | 0,134 | 110 | 0,95 | - | ||

| 111 | 1,45 | 12 | ||||||||

| 52 | "Карбонадо"-12 | Алмаз | 91,8 | 81,8 | 3,568 | 460 | 0,056 | 100 | 0,6 | 12 |

| Никель | 8,2 | 18,2 | 3,551 | 270 | 0,155 | 110 | 1,15 | 15 | ||

| 111 | 0,45 | 15 | ||||||||

Примечание 1. №3 -"карбонадо"-8,5. Начальный период роста АПКМ, высота образца -2,5мм.

Примечание 2. №5 -"карбонадо"-12. Съемка поверхности без изготовления шлифа.

Примечание 3. Параметр рассеяния текстуры оценивали по углу, при котором полюсная плотность уменьшается в два раза.

Таблица 2 – Результаты локального рентгеноструктурного анализа

| Точки съемки | Линия алмаза | Линия никеля | ||||||||

| I(111) | I(220) | I(111) | I(220) | |||||||

| №1 "Баллас" | ||||||||||

| 1 | 0,4 | 44 | 110 | 4,8 | 38 | 7,9 | 0,084 | 1,16 | ||

| 2' | 0,46 | 411 | 893 | 2,1 | 111 | 53 | 0,22 | 3,7 | ||

| 2" | 0,8 | 180 | 225 | 2,2 | 145 | 66 | 0,36 | 1,24 | ||

| 3 | 0,3 | 217 | 723 | 1,3 | 215 | 165 | 0,23 | 1,0 | ||

| 4 | 23,8 | 1,6 | 0,067 | 5,4 | 9,8 | 0,18 | 0,44 | 0,164 | ||

| 5 | 6,1 | 0,4 | 0,065 | 20,5 | 4,5 | 0,22 | 0.3 | 0,087 | ||

| №2 "Карбонадо"-8,5 | ||||||||||

| 1 | 14,9 | 12,5 | 0,84 | 35,9 | 12,6 | 2,1 | 3,8 | 1,0 | ||

| 2 | 28,2 | 303 | 10,7 | 44 | 126 | 2,86 | 0,64 | 2,4 | ||

| 3 | 54,6 | 8,0 | 0,15 | 62,5 | 22,3 | 0,36 | 0,87 | 0,36 | ||

| 4 | 2,9 | 0,24 | 8,3 | 8,2 | 8,26 | 1,0 | 0,35 | 0,02 | ||

| 5 | 292 | 2,36 | 0,008 | 166 | 18,8 | 0,11 | 1,76 | 0,12 | ||

| №3 "Карбонадо"-8,5 Начало синтеза. | ||||||||||

| 1 | 14,3 | 20,3 | 1,4 | 13,9 | 18,8 | 1,35 | 1,03 | 1.08 | ||

| 2 | 1,9 | 1,2 | 0,63 | 0,5 | 3,.0 | 6,0 | 3,8 | 0.4 | ||

| 3 | 3,4 | 23,6 | 6.9 | 5,4 | 17,2 | 3,2 | 0,63 | 1,37 | ||

| 4 | 20,0 | 593 | 29,7 | 26,3 | 368 | 14,0 | 0,76 | 1,61 | ||

| №4 "Карбонадо"-12 | ||||||||||

| 1 | 256 | 21 | 0,082 | 82 | 8 | 3,12 | 3.12 | 2,6 | ||

| 2 | 16 | 5,6 | 0,35 | 21 | 2.8 | 0,76 | 0.76 | 2 | ||

| 3 | 421 | 3,9 | 0,009 | 133 | 108 | 3,16 | 3,17 | 0,036 | ||

| 4 | 15 | 502 | 33,5 | 22 | 120 | 0,68 | 0,68 | 4,2 | ||

| 5 | 651 | 558 | 0,86 | 106 | 118 | 6.14 | 6,1 | 4,7 | ||

2 Применение графитов различных марок для синтеза АПКМ

Многими исследователями отмечается важное значение влияния структуры исходного графита на алмазообразование. Например, в литературе широко распространена коллоидная теория синтеза алмазов. Основными положениями которой, являются:

1. Синтез алмазов происходит преобразованием графитовой структуры в алмазную. При этом углеродный материал с неупорядоченной структурой должен быть графитирован.

2. Только те металлы могут служить катализаторами процесса через раствор, которые в расплавленном состоянии способны растворять углерод так, чтобы вместе с атомарным углеродом в нем присутствовали микрогруппировки с графитной структурой (коллоидные частицы).

Напротив, Уэнторф считает, что исходный графит не обязательно должен иметь совершенное строение. По нашему мнению вопрос по влиянию кристаллического строения исходного графита на процесс алмазообразования до настоящего времени является дискуссионным и требует подробного освещения.

При изучении синтеза алмазных порошков из природных углеродных материалов нами установлено, что для осуществления этого процесса возможно применение природных графитов, предварительно термообработанных в вакууме при температуре не ниже 900 °С с целью удаления газовых примесей. При этом степень структурного совершенства их не изменилась. Использование для синтеза алмазов термоантрацита с содержанием летучих веществ до 25 % не представляется возможным. Применение отжига при 2000-2400 °С в вакууме приводит к снижению несгораемого остатка состоящего из оксидов Si, Al, Ti, Mg, Mn, V с 5,4 до 0,14 % и возможности алмазообразования при синтезе алмазов из термоантрацита. Существенное влияние на процесс синтеза алмазов оказывает как структурное строение углеродного материала, так и химический состав, и количество примесей, присутствующих в углеродном материале.

Влияние свойств графита на процесс синтеза и свойства АПКМ изучено значительно меньше. Нужно отметить, что только при синтезе алмазных композитов практически весь углерод исходного графита превращается в алмаз. Поэтому свойства АПКМ зависят не только от условий их получения, но и от свойств исходной графитовой заготовки.

В настоящей работе для изучения влияния свойств исходных графитов на свойства АПКМ для синтеза были выбраны четыре типа графитов: три партии графитов марки МГОСЧ, одна партия графита МГ-1ОСЧ, одна партия графита МПГ-6 и пироуглерод. Повышенное внимание к графиту МГОСЧ уделено потому, что он является базовым для синтеза поликристаллических алмазов. Отличие графитов МГ-1 и МПГ-6 от графита МГОСЧ состоит в отличие технологии их изготовлении для повышения плотности и прочности.

Синтез АПКМ "карбонадо" проводили при давлении 8,0-9,0 ГПа, температуре 1800-2000 К, в качестве катализатора использовали никель. После синтеза "карбонадо" дробили, отсеивали фракции 1000/800, 630/500 и 400/315 и проводили испытания на прочность по ГОСТ 9206-80.

Изучение структуры графитов проводили до и после синтеза АПКМ на рентгеновском дифрактометре ДРОН-3 в Cu-K излучении с графитовым монохроматором, в режиме пошагового сканирования (шаг 0,1°, экспозиция в точке от 3 до 10 сек.). Обработка результатов проводилась по специальным программам PHАN %, OUTSET и PROFILE (МИСиС).

Анализ процесса синтеза АПКМ показал, что при применении графита МПГ-6 необходимо увеличение температуры нагрева на 50-100 градусов для его осуществления. Кроме того, наблюдается протекание инкубационного периода в течение 1,5-2 секунд, т.е. после создания давления и температуры в КВД синтез алмаза начинается не сразу, а по истечении определенного времени. При синтезе из графитов МГОСЧ и МГ-1ОСЧ инкубационный период образования композитов не наблюдался. Наличие инкубационного периода наблюдалось и ранее при синтезе алмазных поликристаллов из углеродных материалов, не прошедших стадию высокотемпературной графитации.

При образовании АПКМ не вся графитовая заготовка превращается в алмаз. Непрореагировавший графит представляет собой цилиндр диаметром 4 мм, высотой 2 мм. Рентгеновская съемка образца с торцевой поверхности, со стороны алмазного композита, параллельно оси камеры высокого давления, показала, что графит приобретает высокую текстуру в направлении [0001], параллельном оси камеры высокого давления, где имеет место градиент по давлению. Полюсная плотность для графита в этом случае составляла 4-8 ед. по сравнению с 1-1,5 ед. в исходном состоянии.

Необходимо отметить особенности структурных изменений в графите после термобарической обработки. При изучении фазового состава графитов в исходном состоянии оказалось, что все они представляют собой неоднородные материалы и имеют несколько фаз с разной степенью графитации. В связи с этим большое значение имеет выбор метода расчета интегральной степени графитации. Расчет степени графитации различных фаз графита, полученный из центра масс линии d002, проводили по формуле (1):

1МГОСЧ1=![]() , (1)

, (1)

где: 1МГОСЧ1 - степень графитации первой фазы графита МГОСЧ первой партии; d002 - межплоскостное расстояние данной фазы графита, 3,44 -максимальное межплоскостное расстояние графитированной фазы, при превышении данного расстояния считали фазу со степенью графитации =0; 3,354 - межплоскостное расстояние графита с совершенной структурой.

Кроме того, определяли усредненную степень графитации для различных графитов из отношения интегральных интенсивностей линий I112/I110 и по графику, представленному Касаточкиным В.И. и Каверовым А.Т. (Доклады АН СССР. –1957. –Т.117, № 5. –С. 837-840). Результаты рентгеноструктурного изучения графитов представлены в таблице 3.

После термобарической обработки структура всех графитов претерпевает частичное разрушение, что находит свое проявление в изменении их дифрактограмм. Линии (101) значительно размываются. Многофазность графитов всех марок сохраняется.

Были проведены прочностные испытания порошков алмазов (АРК4), полученных дроблением композитов, и результаты измерений представлены в таблице 4. Степени графитации для всех используемых графитов примерно одинаковы и не могут служить критерием их пригодности для синтеза АПКМ. Графит МПГ-6 содержит самое большое количество (18%) неграфитированной фазы с большим межплоскостным расстоянием (d002=3,479). Это оказывает влияние на протекание процесса синтеза: появляется инкубационный период, характерный для графитов, не прошедших стадию высокотемпературной обработки, что сказывается на прочностных свойствах АПКМ. Относительно небольшое количество неграфитированной фазы (6 % для графита МГ-1ОСЧ) практически не влияет на процесс синтеза и свойства АПКМ "карбонадо".

Таблица 3 – Результаты рентгеноструктурного изучения графитов до термобарической обработки.

| № | Марка графита | d002 интегр. | интегр. | % | d002 | I112/I110 | (I112/I110) | |

| 1 | МГОСЧI | 3,4228 | 0,20 | 58 | 3,3605 | 0,92 | 1,12 | 0,76 |

| 42 | 3,4435 | 0 | ||||||

| 2 | МГОСЧII | 3,4141 | 0,30 | 32 | 3,3815 | 0,68 | 1,16 | 0,78 |

| 33 | 3,4450 | 0 | ||||||

| 35 | 3,3750 | 0,76 | ||||||

| 3 | МГОСЧIII | 3,4265 | 0,16 | 54 | 3,3605 | 0,93 | 1,09 | 0,74 |

| 46 | 3,454 | 0 | ||||||

| 4 | МГ-1ОСЧ | 3,4185 | 0,25 | 51 | 3,3555 | 0,98 | 0,98 | 0,69 |

| 6 | 3,4825 | 0 | ||||||

| 43 | 3,4245 | 0,18 | ||||||

| 5 | МПГ-6 | 3,4233 | 0,19 | 45 | 3,3605 | 0,93 | 1,1 | 0,75 |

| 18 | 3,479 | 0 | ||||||

| 37 | 3,4055 | 0,40 |

Таблица 4 – Прочность алмазов АРК4, изготовленных из различных графитов

| № | Марка графита | Прочность по ГОСТ 9206-80 (±5%), Н | ||

| 1000/800 | 630/500 | 400/315 | ||

| 1 | МГОСЧI | 723 | 192 | 76 |

| 2 | МГОСЧII | 717 | 180 | 77 |

| 3 | МГОСЧIII | 660 | 163 | 72 |

| 4 | МГ-1ОСЧ | 597 | 152 | 68 |

| 5 | МПГ-6 | 556 | 140 | 65 |

3 Синтез АПКМ "карбонадо" из пирографита

Для получения "карбонадо" удовлетворительного качества содержание остаточного графита в композите должно быть не более 2-3 %. Поэтому для синтеза используют высококачественный изотропный поликристаллический графит МГОСЧ. Тем не менее, данный графит неоднороден, состоит из двух и более фаз различного структурного совершенства. Оценка влияния каждой фазы на процесс образования алмазных композитов представлена в предыдущем разделе. Наиболее совершенные и однородные по структуре графиты (пирографиты) получают осаждением углерода на подложку при разложении углеводородов при высокой температуре, равной 2100°С и более. Пирографит обладает резко выраженной анизотропностью. Плоскости (0001) в гексагональной решетке графита направлены для всех его кристаллитов в одну сторону, обеспечивая очень высокую текстурированность образцов пирографита. Использование пирографита для синтеза АПКМ проводилось нами впервые. Ранее пирографит применяли для синтеза порошков и монокристаллов алмазов.

Для синтеза АПКМ графитовую заготовку изготавливали методом формования из измельченного порошка пирографита. Плотность формованной заготовки составляла 2,1 г/см3. Проводили изучение исходного пирографита, формованной заготовки и остаточного (непрореагировавшего) графита после синтеза на рентгеновском дифрактометре ДРОН-3. Использовали отфильтрованное от -линии Cu-К и Со-К излучение. Съемку формованной заготовки, остаточного графита и образовавшегося АПКМ проводили перпендикулярно базовой поверхности, параллельно оси камеры высокого давления для определения текстуры как графита, так и алмаза. Для сравнения влияния пирографита на структуру композитов проводили изучение "карбонадо", синтезированного из графита МГОСЧ. В таблице 5 представлены результаты рентгеноструктурного и рентгенофазового изучения различных пирографитов, а в таблице 6 – АПКМ, из которых следует, что наибольшей текстурой в направлении [0001] обладает формованная заготовка из пирографита. После термобарической обработки степень текстуры непрореагировавшей части исходной заготовки снижается, хотя степень графитации существенно не изменяется. В синтезированном композите (таблица 6) наблюдается некоторая, очень слабая, текстура алмазных кристаллитов в направлении [111]. При использовании графита МГОСЧ, АПКМ, синтезированный в тех же условиях, обладает ярко выраженной текстурой в направлении [110]. Изучение сколов АПКМ показало различный характер их структуры. Композиты, синтезированные из пирографита, не имеют характерного радиально-лучистого строения и сложены из равноосных кристаллитов алмаза (рисунок 5а). АПКМ, синтезированные из графита МГОСЧ,

а б

Рисунок 5 – Структура АПКМ, синтезированного из пирографита (а), графита МГОСЧ (б)

Таблица 5 – Данные количественного фазового анализа пирографитов

| № | Тип образца | d002, А интегр. | , интегр. | % | d002, А | , % | Текстура | I112/I110 | (I112/I110) | ||

| Направление | П. п | , град. | |||||||||

| 1 | Пирографит дробленый | 3,3746 | 0,76 | 63 | 3,3563 | 0,97 | [0001] | 6,2 | 25 | 1,39 | 0,90 |

| 37 | 3,4169 | 0,27 | [0001] | 3,2 | 20 | ||||||

| 2 | Пирографит формованный | 3,3652 | 0,87 | 10 | 3,4083 | 0,37 | [0001] | 2,9 | 15 | 1,20 | 0,80 |

| 32 | 3,3628 | 0,90 | [0001] | 2,7 | 12 | ||||||

| 58 | 3,3579 | 0,96 | [0001] | 13,5 | 20 | ||||||

| 3 | Пирографит после р,Т -обработки | 3,3622 | 0,90 | 26 | 3,3897 | 0,58 | [0001] | 3,2 | 30 | 1,41 | 0,90 |

| 74 | 3,3562 | 0,97 | [0001] | 6,6 | 22 | ||||||

Таблица 6 – Данные количественного фазового анализа АПКМ

| № | Тип образца | Фазовый состав | Описание текстуры | |||||||

| Алмаза | Никеля | Графита | ||||||||

| Алмаз | Никель | Графит | Направление | П.п. | Направление | П.п | Направление | П.п. | ||

| 1 | АПКМ целый из пирографита | 75 | 13 | 11 | [111] | 0,2 | [110] | 0,3 | [0001] | 0,1 |

| 2 | АПКМ целый из МГОСЧ | 77,7 | 8,2 | 14,1 | [110] | 2,7 | [001] | 2,8 | [0001] | 0,6 |

| 3 | АПКМ дробленый из пирографита | 73 | 13,5 | 13,5 | нет текстуры | |||||

| 4 | АПКМ дробленый из МГОСЧ | 88 | 11 | 1 | нет текстуры | |||||

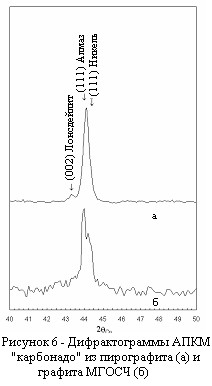

состоят из алмазных кристаллитов лучисто-дендритной формы (рисунок 5б). На рисунке 6 представлены участки дифрактограмм АПКМ из пирографита и МГОСЧ в диапазоне 2Сu от 40 до 50°. Для АПКМ из пирографита (рисунок 6а) вблизи пика линии (111) алмаза наблюдается пик (002) лонсдейлита. При использовании графита МГОСЧ лонсдейлита не обнаружено. На дифрактограммах порошка дробленых "карбонадо" пиков, характерных для лонсдейлита, также не обнаружено. Это свидетельствует о том, что лонсдейлит находится в высоко текстурованном состоянии в небольшом количестве. Плоскость (002) лонсдейлита перпендикулярна оси камеры высокого давления. При изучении процесса образования АПКМ было установлено, что их синтез из пирографита в отличие от графита МГОСЧ сопровождается некоторым инкубационным периодом (2-3 с) после набора давления и достижения температуры плавления металла-катализатора, после чего начинается процесс образования композита.

При дроблении АПКМ "карбонадо", полученных из пирографита, образуется большое количество пластинчатых частиц. Однако, несмотря на их повышенное содержание, значения прочности зерен оказались на уровне показателей для "карбонадо", синтезированных по существующей технологии при таких же р,Т, -условиях. Содержание графита в АПКМ, синтезированном из пирографита, составляло 12-15 %. Это значительно выше, чем в "карбонадо", синтезированных при тех же параметрах по существующей технологии - 1-4 %. Такое содержание остаточного графита характерно для АПКМ, синтезированных при 6,0-6,5 ГПа. Содержание никеля во всех АПКМ одинаково и составляет 10-12 % (по данным количественного рентгенофазового анализа).

На основании литературных и наших экспериментальных данных можно представить, что процесс образования АПКМ "карбонадо" из пирографита протекает следующим образом. После нагружения и нагрева ячейки высокого давления некоторая часть гексагонального графита проходит через стадию образования ромбоэдрического графита и претерпевает мартенситное превращение в лонсдейлит. При достижении температуры плавления катализатора происходит перекристаллизация остаточного графита и образование поликристаллического алмаза. Различные кинетические условия формирования "карбонадо" определяют их особенности структуры. "Карбонадо", полученные из МГОСЧ, имеют ярко выраженную текстуру алмазных кристаллитов в направлении [110]. "Карбонадо", полученные из пирографита, не имеют текстуры в направлении [110]. С этим же связано отсутствие радиально-лучистого строения АПКМ и их высокая прочность несмотря на большое содержание остаточного графита.

4 Влияние условий получения АПКМ на их прочностные свойства

Целью наших исследований было изучение влияния давления, количества и состава металлической составляющей на прочностные свойства синтезируемых АПКМ. Синтез проводили при различных давлениях (6,0 - 12,0ГПа) из графита МГОСЧ с применением катализатора – никеля, легированного хромом и молибденом; сплава Х20Н80, легированного углеродом, бором, титаном, танталом и молибденом; сплава Н85М15 легированного УДП частицами Al2O3 и TiN и другими катализаторами.

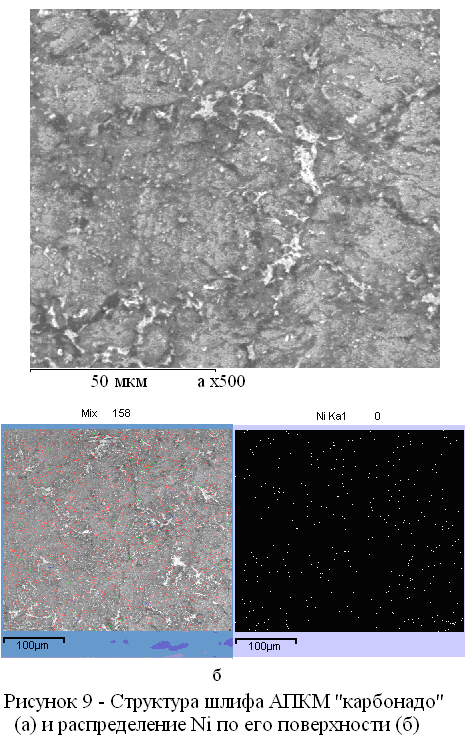

Изучали влияние химической обработки (травление АРК4 500/400 проводили в кипящей смеси кислот HCl: HNO3 (3:1) в течение различного времени) и давления синтеза на состав и свойства АПКМ, синтезированных в системе никель–графит. Результаты прочностных испытаний АПКМ, с различным количеством металлической составляющей, представлены на рисунке 7, синтезированных при различных давлениях – на рисунке 8. О влиянии времени химического травления на состав АПКМ судили по количеству несгораемого остатка, проводимому в соответствии с ГОСТ 9206-80 (таблица 7). Нужно отметить, что при сжигании цилиндрических заготовок АПКМ их внешняя форма не изменяется. На рисунках 9-10 представлены фотографии шлифа АПКМ "карбонадо" и "волокнистой структуры" оксида никеля (никель–катализатор синтеза АПКМ) до (рисунок 9) и после (рисунок 10) определения несгораемого остатка. Из которых следует, что по объему АПКМ сквозные включения металла распределены довольно неравномерно, а синтетические АПКМ "карбонадо" представляют собой композиционный материал, состоящий из алмазной матрицы и сквозных металлических включений, которые выполняют роль связки. Металлическая связка, как более пластичная составляющая, играет роль своеобразного амортизатора при разрушении алмазного композита. Такое представление о структуре АПКМ согласуется с наблюдаемым снижением прочности после их травления.

Для определения вклада межфазного взаимодействия на границе связка–алмаз проводили изучение адгезионного взаимодействия расплава катализатора с углеродным материалом (пирографитом). Исследования проводили на плоскости осаждения, которая представляет собой плоскость гексагональных графитовых колец. Краевые углы смачивания пирографита расплавами и поверхностное натяжение расплавов определяли в атмосфере гелия высокой чистоты. При определении краевых углов смачивания использовали вариант эксперимента, предусматривающий раздельный нагрев капли расплава и подложки из пирографита и приведение их в контакт при температуре на 20-50К, превышающей температуру плавления сплава. После соприкосновения жидкого металла и пирографита, сформировавшуюся каплю фотографировали. Обмер фотоснимков производили на измерительном микроскопе УИМ-21. Такая методика позволяет измерять краевые углы с точностью ± 3°.

Таблица 7 - Влияние продолжительности химической обработки на массу несгораемого остатка алмазного порошка АРК4 500/400

| Время травления, мин. | Массовая доля, несгораемого остатка, % |

| Без хим. обработки | 22,1 |

| 5 | 19,1 |

| 20 | 13,8 |

| 60 | 11,0 |

| 180 | 8,4 |

| 300 | 8,2 |

Определение поверхностного натяжения проводили методом покоящейся капли с принудительным формированием на цилиндрической подложке из оксида алюминия при температуре на 20-50 К, превышающей температуру плавления сплавов. Результаты определения краевых углов смачивания, поверхностной энергии и работы адгезии приведены на рисунках 11-13. При изучении распределения элементов в контактной зоне расплав–пирографит методом микрорентгеноспектрального анализа установлено некоторое обогащение контактной зоны хромом в системе Ni-Cr-Ti, хромом в системе Ni-Cr-Мо, хромом и танталом в системе Ni-Cr-Та, что в целом не меняет достаточно равномерного распределения элементов по плоскости шлифа.

Прочность алмазов АРК4 630/500, синтезированных при давлении 8,0 ГПа, с применением катализаторов системы никель-хром, Х20Н80 – углерод, титан (тантал, молибден) представлены на рисунках 14-15.

Свойствам никельхромовых сплавов в литературе уделяется большое внимание. Одной из задач по улучшению их свойств является повышение прочности никелевой матрицы. Наибольший эффект по упрочнению наблюдается при введении элементов, образующих растворы замещения, что сопровождается увеличением межплоскостного расстояния в твердом растворе на основе никеля и достигает максимальных значений при максимально возможных значениях периода решетки.

В настоящей работе было проведено изучение влияния титана, тантала и молибдена в катализаторе на основе Х20Н80 и молибдена в никеле на период решетки твердого раствора на основе никеля (), присутствующего в АПКМ. Для расчета а -раствора на основе никеля в качестве эталона использовали алмаз. Результаты исследования представлены на рисунке 16 и в таблице 8.

Таблица 8 – Значение периода решетки твердого раствора на основе никеля в АПКМ (10-10м).

| Содержание Мо в исходном катализаторе, % | ||||||

| 0 | 5 | 10 | 15 | 20 | 30 | |

| Период решетки а –раствора на основе никеля | 3,541 | 3,548 | 3,555 | 3,561 | 3,561 | 3,561 |

При сравнении данных, представленных на рисунках 15 и 16 видно, что увеличение прочности композитов наблюдается при таком содержании легирующего металла, при котором наблюдается увеличение периода решетки -раствора, а, следовательно, и прочности никелевой связки. Если содержание легирующего металла в сплаве-катализаторе выше количества, соответствующего его предельной растворимости в сплаве Х20Н80, то увеличение прочности композитов не наблюдается, а в случае, если легирующим металлом является титан, то наблюдается снижение его прочности. Введение титана в количестве, превышающем его растворимость в -растворе, приводит к образованию -фазы (интерметаллида Ni3Ti с гексагональной плотноупакованной решеткой), которая выделяется по границам зерен или кристаллизуется в пластинчатой форме. Выделение -фазы отрицательно влияет на механические свойства сплава. Следовательно, введение титана более 6-7 ат. % в сплав Х20Н80 приводит к выделению -фазы (растворимость титана в сплаве Х20Н80 составляет 2 % (2,4 ат. %) при 300К и 6 % (7,5 ат. %) при 1500К) и снижению механических свойств сплава, и, как следствие, прочности АПКМ.

Легирование никеля молибденом более 15 % не целесообразно, поскольку не способствует повышению прочности связки и композита в целом. Избыток молибдена (свыше 15 %) в процессе синтеза образует высокотемпературные карбиды МоС1-х. Образование значительного количества фаз, охрупчивающих связку АПКМ, приводит к снижению прочности АПКМ при легировании исходного катализатора молибденом свыше 30 %. Дальнейшее упрочнение связки АПКМ проводили легированием катализатора УДП частицами Al2O3 и TiN.

Как неоднократно было отмечено ранее состав связки существенно влияет на свойства АПКМ. Для их синтеза применяются, главным образом, сплавы на основе никеля, но могут быть применены и другие сплавы-катализаторы. Нами было проведено подробное изучение влияния свойств различных сплавов-катализаторов на фазовый состав и механические свойства АПКМ "карбонадо".

Результаты изучения влияния широкой гаммы сплавов-катализаторов на механические свойства АПКМ приведены в таблицах 9-10.

Таблица 9 – Условия синтеза АПКМ "карбонадо" в различных металлических системах и их прочность (прочность АРК4 для фракции 630/500; время синтеза 10 с)

| № | Катализатор | Условия синтеза и прочность карбонадо | ||||

| Тип | р, ГПа | Т, К | Размер, карат | F, Н | ||

| 1 | Никель | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 192 |

| 2 | Никель | АСПК-9 | 8,5-9,0 | 1900 | 2,5-3,0 | 151 |

| 3 | Кобальт | АСПК-2 | 8,5-9,0 | 2000 | 0,8-1,0 | 181 |

| 4 | Железо | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 131 |

| 5 | Х20Н80 | АСПК-2 | 8,5-9,0 | 1900 | 0,8-1,0 | 158 |

| 6 | Н50Г50 | АСПК-9 | 8,5-9,0 | 1500 | 2,5-3,0 | 122 |

| 7 | Марганец | АСПК-9 | 8,5-9,0 | 1600 | 2,5-3,0 | 99 |

5 Термостойкость АПКМ и влияние на нее различных факторов

При изготовлении и эксплуатации алмазного инструмента алмазные кристаллы подвергаются нагреву до высоких температур. Причем высокая температура, развиваемая в зоне резания, является одним из основных факторов, влияющих на износ алмазного инструмента. Термостойкость можно разделить на два больших класса по причинам ухудшения свойств при нагреве: из-за графитизации и окисления алмазной составляющей и снижения механических свойств без изменения массы алмаза из-за возникновения в алмазе трещин и разупрочнения металлической связки. Изучение термостойкости АПКМ "балласов" и "карбонадо" и влияния на нее различных факторов: количества и состава примесей, свойств исходного углеродного материала, условий получения инструмента тем более важно, поскольку они имеют в своем составе большое количество металлических примесей сплава-катализатора.

Процесс окисления АПКМ и влияние на него состава сплава-катализатора изучали на алмазных порошках АРК4. Окисление алмазов кислородом воздуха проводили в неизотермических условиях на дериватографе системы Паулик-Паулик-Эрдей. Эталоном служил прокаленный при 1700 К оксид алюминия. Изучение процесса окисления состояло из двух частей: изучения характера окисления алмазных порошков АРК4 и изучения стойкости к окислению порошка АРК4, полученного в разных металлических системах, которую оценивали по потере массы при нагреве до 1270 К. Термограмма окисления указанных алмазных порошков говорит о сложности процессов, протекающих в исследуемой системе. Начальная стадия окисления "карбонадо" при температуре выше 850 К сопровождается экзотермическим эффектом (кривая ДТА), убылью массы (ТГ) и увеличением скорости реакции (ДТГ). Экзотермический эффект достигает максимума при температуре 1030-1050 К. В результате дальнейшего нагрева уменьшается тепловыделение, а скорость окисления изменяется незначительно. При температуре 1120-1150 К на кривой ДТА наблюдается еще один экзотермический максимум одновременно с резким увеличением скорости окисления (ДТГ). Начиная с температуры 1170 К скорость окисления, достигнув максимума, несколько уменьшается, после чего практически не изменяется. При температуре около 1300 К наблюдается локальный эндотермический минимум (ДТА), что связано с плавлением металлической фазы алмазных композитов. Плавление эвтектики сопровождается некоторым увеличением скорости окисления, что находит свое проявление не только на кривой ДТГ, но и на кривой ДТА, которая смещается в сторону экзотермичности процесса окисления.

Таблица 10 – Фазовый состав АПКМ "карбонадо", синтезированных в различных системах

| № | Используемый катализатор | Обнаруженные фазы | Количество | |

| %, (об.) | %, (масс.) | |||

| 1 | Никель | Алмаз Графит Никель | 93,4 1,0 5,6 | 89,2 0,6 11,2 |

| 2 | Кобальт | Алмаз Графит Со (, Т>400°С) | 94,4 2,8 2,9 | 91,3 1,8 6,9 |

| 3 | Железо | Алмаз Графит Fe (мартенсит) Fe3C | 88,6 6,2 0,5 4,7 | 84,1 3,8 2,2 9,9 |

| 4 | Х20Н80 | Алмаз Графит Никель Cr3C2 | 88,1 4,2 44,5 3,2 | 81,3 2,5 10,6 5,6 |

| 5 | Н50Г50 | Алмаз Графит Mn(Ni)7C3 Mn(Ni)23C6 Никель | 81,7 10,5 5,9 1,6 0,3 | 78,2 6,4 11,6 3,2 0,6 |

| 6 | Марганец | Алмаз Графит Mn7C3 Mn3O4 | 91,1 3,2 3,3 0,8 | 87,0 2,0 6,6 1,0 |

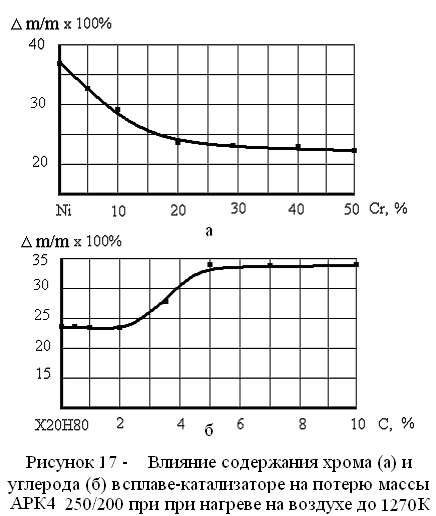

На рисунках 17-18 представлены зависимости влияния содержания хрома в сплавах системы никель-хром, углерода и бора в сплавах системы Х20Н80 – С (В), используемых для получения алмазных композитов, на потерю массы при нагреве до 1270 К, нагрев производили со скоростью 5 К/мин. Как видно из данных, представленных на рисунке 17а, стойкость к окислению алмазного порошка возрастает при повышении содержания хрома в катализаторе до 20 % (m/m снижается с 37 до 23%). Введение бора в катализатор Х20Н80 приводит к дальнейшему повышению стойкости алмаза к окислению (m/m снижается до 12%). Повышение содержания углерода в катализаторе Х20Н80 ведет к снижению стойкости алмаза к окислению (m/m достигает 33 %). Введение титана, тантала и молибдена в сплав-катализатор Х20Н80 на стойкость алмаза к окислению не влияет. Температура начала окисления (Тн.ок.), т.е. температура, при которой начальная масса навески порошка АРК4 250/200 уменьшалась на один процент, для всех партий АРК4 250/200, не содержащих бор и его соединения, составляла 910 К. Повышение стойкости к окислению алмазных композитов, содержащих соединения бора, обусловлено образованием оксида бора (B2O3) при взаимодействии последних с кислородом воздуха.

Изучение влияния термообработки на прочность АПКМ проводили следующим образом. Алмазные порошки АРК4, полученные из АПКМ, синтезированных при начальном давлении 8,0 ГПа с катализатором - сплавом Х20Н80М, после химической обработки с различным содержанием металлической фазы подвергали изотермической выдержке при определенной температуре в течение 5 минут на воздухе, а затем эти алмазные порошки подвергали испытанию на прочность. Из результатов исследования следует, что при снижении содержания неалмазной составляющей в АПКМ, при снижении прочности АРК4, одновременно повышается их температура разупрочнения. Для выяснения механизма повышения термостойкости проводили изучение термостойкости алмазных композитов, легированных бором, который вводили в катализатор, применяемый при синтезе. Повышенное содержание бора кроме защиты алмазов от окисления приводит к образованию боридов никеля и хрома, к.л.т.р. которых ниже, чем у чистых никеля или хрома.

Результаты испытаний исходных и термообработанных порошков АРК4 приведены на рисунках 19-21. Как следует из представленных данных, влияние температуры обработки на прочность АПКМ зависит от количества бора в катализаторе. На рисунке 20 представлена зависимость влияния содержания бора в катализаторе на температуру, выдержка при которой в течение 5 минут приводит к потере прочности АРК4 400/315 более, чем на 5 %. Термостойкость АПКМ повышается при введении бора с 970 до 1220К.

Как уже отмечалось, при отжиге на воздухе борсодержащего алмазного порошка образуется пленка оксида бора В2О3, которая препятствует его окислению. Для того, чтобы оценить вклад этой пленки в повышение стойкости к нагреву борсодержащих АПКМ, проводили отжиг АРК4 400/315 при температуре 1270 К в течение 15 минут в вакууме. Результаты испытаний на прочность борсодержащих алмазных порошков АРК4, отожженных в вакууме в течение 15 минут и прокаленных на воздухе в течение 5 минут при температуре 1270К, приведены на рисунке 21. Из представленных данных следует, что введение бора в катализатор в количестве более 3 % приводит к уменьшению потери прочности АРК4 400/315 после термообработки как на воздухе, так и в вакууме. Следовательно, положительное влияние бора на термостойкость алмазного порошка не может быть объяснено только повышением его стойкости к окислению. По-видимому, бор входит в АПКМ в виде боридов, значения коэффициентов термического расширения которых ближе к коэффициенту термического расширения алмаза, чем коэффициент термического расширения сплава-катализатора. Известно, что большое различие коэффициентов термического расширения алмаза и включений, представленных сплавом-катализатором, при нагреве приводит к возникновению значительных термонапряжений, снижающих прочность алмазных зерен. Введение бора в катализатор, кроме повышения стойкости к окислению алмаза, приводит к уменьшению возникающих при нагреве термонапряжений, тем самым повышает стойкость АПКМ к нагреву. Определение степени вклада каждого из рассмотренных процессов по влиянию бора на термостойкость АПКМ требует дальнейшего изучения.

6 Физические свойства АПКМ

Состав металлической фазы, её количество, форма вхождения и распределение зависят от используемого сплава-катализатора и условий получения конкретного АПКМ. Установление зависимости электрических и магнитных свойств композитов от условий синтеза необходимо как для понимания механизма их образования, так и для разработки методики классификации и неразрушающего метода контроля АПКМ по качественным характеристикам.

Электрические характеристики поликристаллических алмазов сравнительно мало исследованы. При сравнении электрических сопротивлений необработанных и обработанных шлифованием целых заготовок "карбнадо" было установлено, что при шлифовании электрическое сопротивление увеличивается в 102–104 раз, т.е. определяющим является поверхностное электросопротивление. Также установлено, что химическая обработка резко (в 105 раз) уменьшает электропроводность "карбонадо", что связано с растворением металлической связки. При изучении магнитных свойств было отмечено, что синтез "балласов" с применением немагнитного катализатора Х20Н80 приводит к образованию магнитных композитов. В настоящей работе для синтеза АПКМ "карбонадо" в качестве катализатора применяли чистый никель и сплав Х20Н80, различающиеся по своим магнитным свойствам, а также железо, кобальт и сплав никель-марганец.

Изучение магнитных свойств АПКМ проводили на широкодиапазонном измерителе "Магнит 704", предназначенном для определения количества ферромагнитных включений в абразивных материалах. Измерение магнитных характеристик проводили в условных единицах. Поскольку абсолютное их значение зависит от массы анализируемого материала, то сравнение значений магнитных характеристик проводили в относительных единицах, приведенных к массе анализируемой пробы (у.е./г). Результаты экспериментов для образцов АПКМ, синтезированных в системах Х20Н80 - углерод и никель - углерод представлены в таблице 11.

Таблица 11 – Магнитные характеристики АПКМ

| № | Условия получения АПКМ | Магнитные свойства, у.е./г | ||||

| Давление, ГПа | Температура, К | Время, с | Катализатор | Масса алмаза, г | ||

| 1 | 7,0 | 2000 | 10 | Х20Н80 | 0,10 | 0,32 |

| 2 | 8,0 | 2000 | 10 | Х20Н80 | 0,12 | 0,155 |

| 3 | 9,0 | 2000 | 10 | Х20Н80 | 0,12 | 0,123 |

| 4 | 10,4 | 2000 | 10 | Х20Н80 | 0,12 | 0,11 |

| 5 | 9,0 | 2000 | 3 | Х20Н80 | 0,02 | 0,07 |

| 6 | 9,0 | 2000 | 6 | Х20Н80 | 0,25 | 0,11 |

| 7 | 9,0 | 2000 | 10 | Х20Н80 | 0,32 | 0,95 |

| 8 | 9,0 | 2000 | 10 | Fe | 0,16 | 8,6 |

| 9 | 6,8 | 2000 | 10 | Ni | 0,10 | 5,1 |

| 10 | 8,5 | 2000 | 10 | Ni | 0,12 | 4,4 |

| 11 | 10,0 | 2000 | 10 | Ni | 0,12 | 4,0 |

| 12 | 12,0 | 2000 | 10 | Ni | 0,12 | 4,3 |

| 13 | 9,0 | 2000 | 10 | Ni | 0,12 | 4,3 |

| 14 | 9,0 | 2000 | 10 | Ni | 0,24 | 3,0 |

Примечания. 1. №№ 1-4, 8-13 – режим "АСПК-2"; №№ 5-7, 14 – режим "АСПК-9". 2. В графе "масса алмаза" указана средняя масса алмаза АПКМ.

Из данных, представленных в таблице 11, следует, что увеличение давления синтеза для серии "АСПК-2", катализатор Х20Н80, или уменьшение времени синтеза - для серии "АСПК-9", катализатор Х20Н80, приводит к уменьшению значений магнитных свойств. При использовании никеля в качестве катализатора, значения магнитных свойств изменяются при изменении давления незначительно. Увеличение размера АПКМ, синтезированных с использованием никеля, приводит к снижению значений удельных магнитных свойств, связанному с уменьшением общего содержания металлической составляющей в АПКМ. Увеличение размера АПКМ, синтезированных с использованием неферромагнитного сплава Х20Н80, приводит к повышению значений удельных магнитных свойств, связанному с непропорциональным увеличением ферромагнитных областей в металлической составляющей АПКМ.

7. Механизм и кинетика образования АПКМ

Образование АПКМ характеризуется рядом особенностей. Например, при синтезе "балласов" с использованием различных сортов графита растущий композит наследует морфологические особенности углеродного материала. Образование и рост алмазных композитов происходит со скоростями, значительно превышающими скорости получения порошков и монокристаллов. Время образования АПКМ диаметром 6 мм составляет 15-30 секунд. При рассмотрении механизма синтеза также встает и вопрос транспорта металла-катализатора в зону превращения графит-алмаз, которая при синтезе АПКМ отделена предварительно синтезированным алмазом от исходного расположения катализатора на 2-4 мм.

Существуют две точки зрения на механизм проникновения металла в объем графитовой заготовки: инфильтрация расплава в объем графитовой заготовки связана с понижением давления в реакционной зоне из-за полиморфного перехода графит-алмаз, сопровождаемого заметным уменьшением объема и, вторая, процесс транспорта металла в объем графитовой заготовки определяется общим высоким давлением в КВД и наличием сквозной пористости в графитовой заготовке в условиях высоких давлений и температур. Упрощенное решение уравнения Навье-Стокса, описывающее течение вязкой несжимаемой жидкости при постоянной температуре может быть записано в виде:

![]() (2)

(2)

![]() - глубина пропитки, t - время пропитки, р - разница давления пары расплав -пора, К - константа, значение которой зависит от природы применяемого сплава-катализатора, давления в КВД, температуры, типа используемого углеродного материала. Главным выводом уравнения (2) является то, что размер образующегося АПКМ должен быть пропорционален корню квадратному от времени его образования.

- глубина пропитки, t - время пропитки, р - разница давления пары расплав -пора, К - константа, значение которой зависит от природы применяемого сплава-катализатора, давления в КВД, температуры, типа используемого углеродного материала. Главным выводом уравнения (2) является то, что размер образующегося АПКМ должен быть пропорционален корню квадратному от времени его образования.

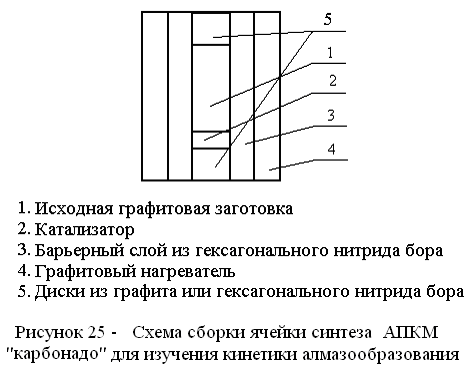

Нами было проведено исследование кинетики образования АПКМ. Начальное давление синтеза составляло 9,0 ГПа, в качестве сплава-катализатора применяли никель. Стадии образования композита по стандартной схеме представлены на рисунках 22-23, т.е. процесс синтеза идет с увеличением фронта кристаллизации, что затрудняет анализ данных по кинетике. Зависимости мощности нагрева от времени при синтезе АПКМ приведены на рисунке 24. Для изучения кинетики в работе применяли специально разработанную схему синтеза (рисунок 25) с плоским фронтом кристаллизации алмаза в процессе образования композита. Размер АПКМ оценивали по высоте, поскольку диаметр его довольно точно соответствовал диаметру исходной графитовой заготовки. Перед каждым опытом блок-матрицы выдерживались в термостате для установления определенной постоянной температуры. Результаты экспериментов представлены на рисунке 26. Кривая зависимости размера АПКМ хорошо описывается линейной зависимостью типа: l=Аt+В, где коэффициент А зависит от давления синтеза. Повышение давления приводит к ускорению процесса образования алмаза и увеличению А, уменьшение давления синтеза приводит к замедлению процесса образования алмаза и уменьшению А. Значение константы В зависит от мощности нагрева реакционной ячейки и связано с временем прогрева КВД до достижения температуры плавления никеля. Для нашего конкретного случая с учетом коэффициентов, подобранных методом наименьших квадратов, можно записать l=0,79t-1,45.

Как видно из данных, представленных на рисунке 26, уравнение (2) зависимости размера образующегося поликристалла от времени не выполняется. Кроме того, увеличение давления синтеза даже на 1,0 ГПа приводит к значительному увеличению скорости образования алмаза, снижение давления синтеза на 1,0 ГПа приводит к значительному снижению скорости образования алмаза. Такое влияние давления на процесс образования алмаза трудно объяснить изменением скорости инфильтрации расплава в объем графитовой заготовки за счет перепада давления в зоне расплав–пора. Поскольку размер пор должен уменьшаться с увеличением давления, а повышение давления в 1,12 раза должно приводить к уменьшению скорости инфильтрации в 1,06, что находится в области чувствительности эксперимента. Особенно показательно протекание процесса образования АПКМ при снижении давления синтеза. Снижение давления до 6,6 ГПа (в 1,4 раза) приводит к увеличению времени синтеза композита максимального размера в 2,5-3 раза (в соответствии с расчетом по формуле (2) должно быть в 1,2 раза), при этом процесс его образования протекает нестабильно, хотя р,Т–параметры находятся глубоко в области термодинамической стабильности алмаза. Повышение давления существенно влияет на скорость образования центров кристаллизации алмаза, которое находит свое проявление в изменении структуры поликристалла. Повышение давления синтеза приводит к значительному измельчению структуры. Видимо и установленная закономерность постоянства скорости образования поликристалла во времени свидетельствует о первичности процесса полиморфного превращения графит–алмаз. Скорость инфильтрации жидкого металла в объем графитовой заготовки не является "узким" местом образования алмаза, поскольку определяется перепадом давления на границе фронта кристаллизации. Известно, что сжимаемость графита при приложении внешнего давления очень высока, а сопротивление сдвигу очень мало (по сравнению с алмазом). В камере высокого давления графит подвергается различного рода нагрузкам в том числе и сдвиговым. При нагреве за счет анизотропии свойств кристаллитов графита возникают дополнительные сдвиговые напряжения, приводящие к их разрушению и исчезновению пористости.

На основании приведенного экспериментального и литературного материала можно представить последовательность образования АПКМ "карбонадо" следующим образом. После приложения давления и включения тока нагрева происходит разогрев реакционной ячейки (рисунок 22). При достижении температуры плавления компактного сплава-катализатора в области максимальной температуры на границе его с графитом, за счет увеличения объема катализатора при плавлении происходит разрушение графита и образование в нем трещин, которые заполняются сплавом-катализатором. Трещины могут достигать 2 мм в глубь графитовой заготовки и распространяются, как правило, к центру реакционной ячейки. Далее происходит превращение графита в алмаз в зоне контакта расплав–графит, что приводит к уменьшению тока нагрева. Из-за возникающего перепада давления на границу образования композита впрыскивается новая порция расплава из центрального стержня, компенсируя расход расплава на образование межкристаллитных и внутрикристаллитных включений.

В работе проводили исследования по уточнению путей проникновения расплава в графитовую заготовку при образовании АПКМ. Его образование из графита сопровождается появлением несплошностей на фронте алмазообразования (трещины, поры), которые заполняются расплавом. Кроме того, внутри АПКМ образуются межкристаллитные каналы, заполненные расплавом катализатора и пронизывающие его в различных направлениях. Поэтому существуют два пути проникновения расплава в объем графитовой заготовки при образовании композита: по межзеренным каналам и по поверхности растущего композита. Причем скорость проникновения расплава по первому пути должна уменьшаться, а по второму пути увеличиваться с увеличением давления. Второй способ транспорта расплава катализатора реализуется преимущественно при высоких давлениях и приводит к повышению скорости роста АПКМ.