Исследование, разработка и внедрение в производство литейных формовочных смесей на основе комплексных неорганических связующих с целью повышения их технологических свойств

На правах рукописи

УДК 621.74.

ДМИТРИЕВ Эдуард Анатольевич

ИССЛЕДОВАНИЕ, РАЗРАБОТКА И ВНЕДРЕНИЕ В ПРОИЗВОДСТВО ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ НА ОСНОВЕ

КОМПЛЕКСНЫХ НЕОРГАНИЧЕСКИХ СВЯЗУЮЩИХ С ЦЕЛЬЮ

ПОВЫШЕНИЯ ИХ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ

Специальность 05.16.04 – Литейное производство

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Комсомольск-на-Амуре – 2009

Работа выполнена в ГОУВПО Комсомольском–на–Амуре государственном техническом университете (ГОУВПО КнАГТУ).

Научный консультант: Заслуженный деятель науки РФ,

доктор технических наук, профессор Евстигнеев Алексей Иванович

| Официальные оппоненты: | Заслуженный деятель науки и техники РФ, доктор технических наук, профессор Илларионов Илья Егорович (г.Чебоксары) |

| Заслуженный деятель науки РФ, доктор технических наук, профессор Ри Хосен (г.Хабаровск) | |

| доктор технических наук, профессор Кулаков Борис Алексеевич (г.Челябинск) |

Ведущая организация: ОАО «Комсомольское-на-Амуре авиационное производственное объединение им. Ю.А.Гагарина

Защита состоится «11» декабря 2009 года в 10 00 часов на заседании диссертационного совета Д 212.092.02 в ГОУВПО Комсомольском-на-Амуре государственном техническом университете (ГОУВПО КнАГТУ) по адресу: 681013, Комсомольск-на-Амуре, пр. Ленина, 27.

факс (4217) 53-61-50, E-mail: [email protected]

С диссертацией можно ознакомиться в библиотеке ГОУ ВПО «Комсомольский-на-Амуре государственный технический университет».

Автореферат разослан «___»________ 2009 г.

Ученый секретарь

диссертационного совета

Д 212.092.02

д.т.н., профессор В.В. Петров

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Литые изделия составляют значительную долю по массе и трудоемкости изготовления любого вида продукции машиностроения. Мировой опыт показывает - совершенствование машиностроительной продукции невозможно без существенного повышения сложности, качества, технологических и эксплуатационных свойств и точности литых изделий.

Повышение конструктивной сложности и точности литых деталей, наряду с требованиями минимизации трудовых затрат, ресурсосбережения и эффективной защиты окружающей среды, значительно влияет на направления развития технологий производства отливок. Это в полной мере относится и к технологии производства разовых литейных форм и стержней.

Постоянное повышение требований к качеству разовых литейных форм и стержней (прочность, точность, выбиваемость, и др.) сказывается и на требованиях, предъявляемых к формовочным и стержневым смесям. Широко распространенные в литейном производстве составы литейных смесей и технологии изготовления форм не всегда способны в полной мере отвечать высоким требованиям производства. Таким образом, разработка и исследование новых составов литейных формовочных смесей (ЛФС), технологических процессов их приготовления, позволяющих целенаправленно управлять свойствами (прочностью, выбиваемостью, газотворностью, регенирируемостью и др.) литейных смесей и форм, является одной из актуальных проблем в области технологии литейной формы и качества получаемых отливок.

Значительный вклад в развитие теории и технологии ЛФС, а так же литейных форм принадлежит отечественным ученым: Аксенову П.Н, Аксенову Н.П, Баландину Г.Ф, Бергу П.П, Васильеву В.А, Васину Ю.П, Гуляеву Б.Б, Дорошенко С.П, Жуковскому С.С, Илларионову И.Е, Орлову Г.М, Кулакову Б.А, Корнюшкину О.А, Лакееву А.С, Ляссу А.М, Рыжкову И.В, Рыжкову А.А, Рабиновичу Б.В, Тимофееву Г.И, Трухову А.П, Шкленнику Я.И. и др.

Анализ тенденций совершенствования ЛФС показал, что наиболее перспективными являются смеси с применением неорганических связующих, способных удовлетворить самым высоким требованиям не только по технологическим, но и по экологическим и ресурсосберегающим показателям. Основные их преимущества: наличие сырьевых материалов в промышленном объеме, разнообразие способов отверждения при изготовлении форм и стержней, минимальное воздействие на окружающую среду в результате исключения отходов и возможности их повторного использования.

Разработка теоретических и технологических основ управления свойствами ЛФС и разовых опочных, безопочных и оболочковых форм, изготовленных на их основе, представляет значительный научный интерес и является весьма актуальным.

Актуальность темы диссертации подтверждается выполнением научно-исследовательских работ в рамках работ научной школы НШ – 285.2008.9, Гранта Президента РФ № МК- 5430.2006.8 (2006–2007 гг.) «Развитие теоретических и технологических основ получения высокоточных литейных форм для прецизионного литья» и тематического плана (ЕЗН) Министерства образования и науки РФ № Г-18/99 (Г-18/99) (1999–2004 гг.) «Физико-химические, теплофизические и технологические основы формирования моделей, форм и отливок в литье по удаляемым моделям и непрерывного получения фасонных изделий из расплавов», № 1.2.05 (Г-18/05) (2005–2009 гг.) «Физико-химические модели и технологические основы получения формовочных материалов»

Цель работы: Разработка ЛФС и электрофоретических суспензий с улучшенными технологическими свойствами, предназначенных для изготовления литейных форм, на основе установления влияния на структуру и свойства смесей полимерных и неорганических добавок, а также развитие представлений о процессах трещинообразования в электрофоретических формах, изготовленных по выплавляемым моделям, на различных технологических этапах их изготовления.

Для достижения поставленной цели были сформулированы следующие задачи:

- обобщение и развитие научных представлений о механизмах управления структурой и свойствами ЛФС и форм;

- обоснование выбора и использования полимеров при разработке комплексных жидкостекольно-полимерных связующих для ЛФС, а также проведение исследований влияния полимеров на их структуру и свойства;

- исследование свойств смесей на основе солевых связующих и установление оптимальных режимов их приготовления и отверждения;

- обоснование выбора комплекса неорганических добавок позволяющих целенаправленно изменять технологические свойства ЛФС и форм изготовленных на их основе;

- проведение комплексного исследования влияния полимерных стабилизаторов на свойства электрофоретических суспензий и электрофоретических форм, полученных на их основе;

- проведение исследований физико-механических и др. свойств электрофоретических форм;

- исследование влияния усадочных процессов в электрофоретических формах на образование в них трещин на различных технологических этапах их изготовления;

- разработка математической модели для расчета напряженно-деформированного состояния электрофоретических форм во время их прокаливания, заливки расплавом и кристаллизации отливки;

- обобщение и развитие представлений о механизмах образования трещин в электрофоретических формах;

- опытно-промышленные испытания разработанных составов литейных формовочных смесей, технологий их приготовления, регенерации и внедрение их в производство.

Научная новизна работы.

1. Обоснован выбор и использование полимерных добавок для жидкостекольных связующих. Выявлены особенности и закономерности их влияния на технологические свойства ЛФС.

2. Установлены закономерности изменения структуры и свойств ЛФС на основе неорганических связующих. Научно обосновано использование в комплексе с сульфатом магния таких неорганических добавок, как сульфата натрия и фосфата магния, позволяющих целенаправленно изменять свойства ЛФС и формы. Установлены зависимости влияния их содержания в смеси на ее структуру и свойства. Определены предельные интервалы температур использования литейных форм, полученных из смесей, на основе комплексных солевых связующих.

3. Теоретически обоснована и экспериментально подтверждена эффективность использования в составах электрофоретических суспензий водорастворимых полимеров в качестве стабилизаторов.

4. Установлено влияние полимерных стабилизаторов и электролитов на основные свойства электрофоретических суспензий и форм, получаемых на их основе. Обоснованы принципы регенерации отработанных электрофоретических суспензий и определены технологические режимы их полного восстановления.

5. Установлены зависимости физико-механических свойств электрофоретических форм от типа используемого связующего и температуры формы.

6. Расширено научное представление о роли усадочных процессов, происходящих в оболочковой форме, и роли выплавляемой модели, на образование трещин в электрофоретических оболочковых формах во время их сушки и выплавления моделей.

7. Проведен теоретический анализ напряженно-деформированного состояния электрофоретических оболочковых форм при высокотемпературном воздействии на основе результатов математического моделирования процессов прокаливания, заливки расплавом и кристаллизации отливок численным бескоординатным методом. Раскрыты физические основы механизма влияния свойств связующего в оболочковой форме и температурного перепада, по толщине формы, на ее напряженно деформированное состояние. Определены величины напряжений и деформаций во время прокаливания и заливки оболочковой формы жидким металлом.

Практическая значимость результатов работы.

- Разработаны, защищены патентами РФ и внедрены в производстве составы комплексных жидкостекольно-полимерных смесей и способы их приготовления, отличающиеся высокой прочностью в отвержденном состоянии и легкой выбиваемостью после затвердевания отливки.

- Разработаны и внедрены в производстве литейные смеси с принципиально новыми связующими на основе комплексных неорганических солей. Приведены примеры их практической реализации в производстве.

- Разработаны и защищены патентами РФ составы электрофоретических суспензий с высокой стабильностью свойств.

- Разработаны и защищены патентом РФ технологии регенерации отработанных электрофоретических суспензий.

- Созданы автоматизированные устройства для получения электрофоретических оболочковых форм и регенерации электрофоретических суспензий, которые защищены патентами РФ и приняты к внедрению в производстве.

- Разработана методика расчета напряженно-деформированного состояния электрофоретических оболочковых форм при высокотемпературных воздействиях. Разработаны алгоритмы и программы для его реализации на ЭВМ[1].

Результаты работы внедрены на предприятиях: ОАО «КнААПО им. Ю.А. Гагарина», ОАО «Завод Амурлитмаш» и ООО «Амурский судостроительный завод – Металлург» г.Комсомольска-на-Амуре, а так же в учебном процессе Комсомольского–на–Амуре ГТУ.

Достоверность результатов работы: обеспечивается применением современных методов исследования структуры и свойств материалов смесей, использованием при исследованиях напряженно-деформированного состояния форм фундаментальных уравнений механики сплошных сред, а так же производственным апробированием и внедрением разработанных составов смесей и технологических процессов.

Личный вклад автора. В настоящей работе представлены результаты, полученные автором самостоятельно, а так же совместно с аспирантами и сотрудниками Комсомольского-на-Амуре государственного технического университета. Автору принадлежит постановка задачи и проведение исследований, планирование и руководство экспериментами, личное участие в них и анализ полученных данных, написание статей и заявок на изобретения. Автор принимал непосредственное участие в опытно промышленных испытаниях и внедрении результатов работы в производстве.

Апробация работы. Материалы диссертации докладывались и обсуждались на: XX научно-технической конференции ОАО "КнААПО им Ю.А. Гагарина" "Созданию самолетов - высокие технологии" (Комсомольск-на-Амуре 2004 г.); III конференции «Проблемы сплошных сред и смежные вопросы технологии машиностроения» (Владивосток - Комсомольск-на-Амуре, 2004 г.); VII съезде литейщиков России (г. Новосибирск, 2005 г.); Международном Форуме по проблемам науки, техники и образования. (г. Москва, 2006 г.); III Международной научно-технической конференции «Прогрессивные технологии в современном машиностроении» (г. Пенза, 2007 г.); VIII Международном Российско-Китайском симпозиуме «Новые материалы и технологии 2007» (г. Хабаровск, 2007 г.) Х краевом конкурсе молодых ученых «Наука – Хабаровскому краю» (г. Хабаровск, 2008 г.); научных межкафедральных семинарах в КнАГТУ (2004 –2009 гг.).

Изобретения по теме диссертации выставлялись на международных выставках и салонах. Патент № 2289491 «Устройство для изготовления керамических форм» награжден на Международной выставке–конгрессе «Высокие технологии. Инновации. Инвестиции» (г. Санкт-Петербург, 2007 г.) золотой медалью и дипломом первой степени. Патент № 2288806 «Устройство для изготовления керамических литейных форм методом электрофореза» отмечен дипломом на VIII Московском международном салоне инноваций и инвестиций (г. Москва, 2008 г.).

Публикации. По материалам диссертации опубликовано 35 научных работ, в том числе 1 учебное пособие с грифом УМО, 2 монографии и 13 статей в изданиях, рекомендованных ВАК РФ. Получено 12 патентов РФ.

Структура и объем диссертации. Диссертация состоит из введения, 6 глав, общих выводов, списка литературы и приложений. Основная часть диссертации изложена на 305 страницах машинописного текста, содержит 172 рисунка, 16 таблиц, библиографию из 278 наименований и приложения.

СОДЕРЖАНИЕ РАБОТЫ

Во введении на основе анализа литературно-патентных источников, посвященных вопросам разработки и управления свойствами ЛФС и форм, обосновывается актуальность настоящей работы. Сформулированы цель и задачи исследований, предложены пути их решения. Представлена научная и практическая значимость проведенных исследований, сформулированы основные научные положения, выносимые на защиту.

В первой главе рассматриваются проблемы, связанные с управлением свойствами ЛФС и форм, технологические особенности их приготовления и применения.

Анализ литературных данных показывает, что одними из наиболее значимых, свойств ЛФС является прочность, управление которой позволяет получать смеси, приближающиеся по своим свойствам к «идеальным» смесям, т.е. обладающих необходимой прочностью на стадии заливки жидким металлом и минимальной прочностью на стадии выбивки отливки.

Сформулирован комплекс современных требований, предъявляемых к ЛФС. В настоящее время, наряду с постоянно повышающимися требованиями по качеству, не менее важное значение приобретают требования по экологичности и ресурсосбережению.

Анализ используемых в современном литейном производстве исходных формовочных материалов и смесей показал, что в современном литейном производстве широкое распространение получили ЛФС с применением в качестве связующих синтетических смол. Однако в связи с значительным повышением требований к экологии литейного производства, интерес к разработке ЛФС с неорганическими связующими вновь повышается. Неорганические связующие характеризуются относительно низкой стоимостью, доступностью сырьевых материалов в промышленном объеме и высокой экологической безопасностью.

Согласно материалам представленных на последних международных выставках по литейному производству, за рубежом активно ведутся разработки и внедрение в производство неорганических связующих и смесей, способных конкурировать по свойствам с синтетическими связующими. Среди таких материалов группа связующих Cast – Clean (основа–жидкое стекло с добавлением различных добавок, значительно повышающих свойства жидкого стекла), группа солевых связующих Cordis (основа матрицы связующего – комбинация модифицированных фосфатов, силикатов, боратов и др).

Кроме этого, проанализированы процессы изготовления оболочковых форм методом электрофореза. Проблема получения качественных оболочковых форм методом электрофореза заключается в нестабильности свойств электрофоретических суспензий, а так же в изменении свойств суспензий в процессе электрофоретического получения форм.

Литературный и патентный анализ позволил также выявить отсутствие комплексных подходов к решению проблем, связанных с трещиностойкостью электрофоретических форм. Оболочковые формы, полученные методом электрофореза, значительно отличаются по структуре и свойствам от оболочковых форм, полученных традиционным способом в литье по выплавляемым моделям. При этом причиной образования трещин в электрофоретических формах также являются напряжения, возникающие в большей степени за счет перепада температур по толщине формы, во время ее заливки и затвердевания жидкого метала. Не выясненным остается вопрос о вкладе в этот процесс связующих, используемых для упрочнения электрофоретических форм, в развитие напряжений в форме в процессе ее прокаливания, заливки и охлаждения жидким металлом. Проведен анализ методик расчета напряженно-деформированного состояния оболочковых форм.

В результате проведенного анализа литературных данных была сформулирована цель, поставлены задачи исследования, предложены пути их решения.

Вторая глава посвящена исследованию структуры и свойств ЛФС на основе жидкостекольных связующих путем ввода в их состав полимерных добавок с целью повышения прочности и выбиваемости.

Были выявлены и сформулированы критерии, которым должны отвечать полимеры, вводимые в качестве модифицирующих добавок в состав жидкостекольных смесей (ЖС). К числу основных критериев относятся следующие: низкая стоимость, прочность пленки связующего, термостойкость. В наибольшей степени указанным выше критериям отвечают натрий-карбоксиметилцеллюлоза (Н-КМЦ), поливиниловый спирт (ПВС) и полистирол (ПС). Эти полимеры и были выбраны в качестве объектов исследования. В ходе проведения исследований было выявлено, что к факторам, определяющим конечные свойства ЛФС и форм, изготовленных на их основе, относятся количество и способ введения полимерной добавки (ПД) в ЖС, а также способ отверждения модифицированной полимерными добавками ЖС. В качестве контролируемых конечных свойств ЛФС, определяющих ее прочность и выбиваемость были выбраны пределы прочности на разрыв отвержденных образцов и образцов предварительно прогретых до температуры 700 0С. Для проведения комплексного анализа влияния ПД на свойства ЖС их сравнивали с аналогичными свойствами ЖС без ПД.

Количество ПД, вводимой в ЖС регулировалось ее концентрацией в соответствующем растворе (% по массе) и количеством раствора вводимого в ЖС (% по массе). Отверждение готовой ЛФС осуществляли по двум технологическим вариантам: отверждением по СО2-процессу и тепловой сушкой при Т=2000С.

Введение ПД в состав ЖС осуществлялось двумя способами: непосредственным введением раствора ПД в сырую ЖС и с помощью предварительно плакированного ПД огнеупорного наполнителя ЖС.

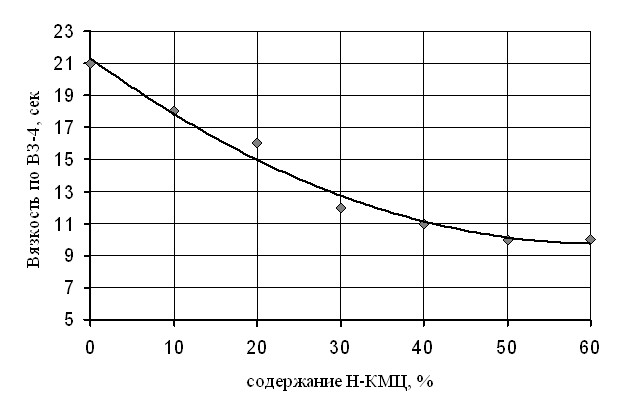

При исследованиях смешивания водного раствора Н-КМЦ с жидкостекольным связующим, Н-КМЦ выпадает в осадок, что приводит к образованию суспензии. При этом с увеличением доли 30%-ного раствора Н-КМЦ в жидком стекле, вязкость всей смеси падает (рис. 1). Падение вязкости при смешивании Н-КМЦ с жидким стеклом вызвано тем, что Н-КМЦ, попадая в жидкое стекло, образует взвесь мелкодисперсных хлопьев, а вода, имевшаяся в растворе Н-КМЦ, переходит в раствор жидкого стекла, тем самым уменьшая его вязкость. Причем средний размер хлопьев Н-КМЦ во многом зависят от концентрации вводимого в жидкое стекло раствора Н-КМЦ при одинаковых условиях приготовления смеси.

Рис. 1. Зависимость вязкости жидкого стекла (М-2,5 ) от количества введенного в него 30%-ного водного раствора Н-КМЦ

В результате исследований влияния Н-КМЦ, вводимого в сырую ЖС, были установлены закономерности изменения прочностных свойств ЖС в зависимости от количества и концентрации раствора Н-КМЦ. Наибольшая прочность смеси как при тепловом, так и при СО2-процессе достигается при использовании 15-20% - го раствора Н-КМЦ в количестве 3 масс.ч, прочность ЖС при этом возрастает на 85 – 90 % по сравнению с ЖС без добавления полимера. Увеличение содержания раствора Н-КМЦ более чем 3 масс.ч. в смеси приводит к падению прочности, в силу переувлажнения ЖС.

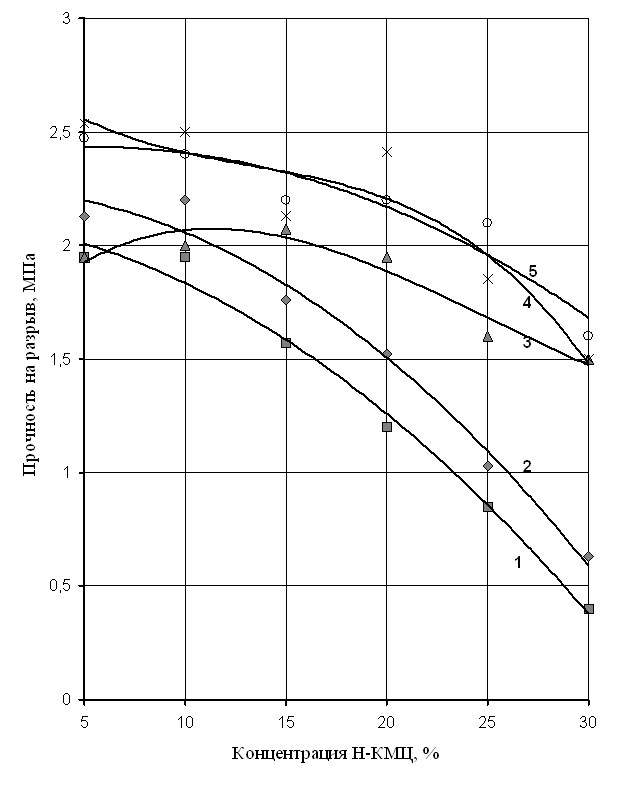

Полученные зависимости (рис.2), прочности жидкостекольной смеси от концентрации Н-КМЦ и количества раствора, используемого для плакирования песка, показали, что максимальная прочность ЖС достигается при плакировании песка низко-концентрированными растворами Н-КМЦ (5 – 15 %).

Прочность ЖС с плакированным Н-КМЦ песком во многом зависит и от способа отверждения. Максимальная прочность смеси достигается при тепловом отверждении. Причем следует отметить, что при тепловом отверждении удалось получить высокую прочность при достаточно широком диапазоне концентраций растворов Н-КМЦ от 10 до 25 %.

Остаточная прочность образцов, изготовленных из исследуемых смесей и прокаленных при 700 0С, также как и прочность, после сушки мало зависела от способа отверждения и способа приготовления смеси. Однако при этом, сравнивая остаточную прочность ЖС с добавкой раствора Н-КМЦ с остаточной прочностью ЖС без полимерных добавок, можно заключить, что содержание Н-КМЦ оказывает значительное влияние на остаточную прочность. Так, остаточная прочность смеси с 3 масс.ч 20% - ного раствора Н-КМЦ более чем в 3 раза меньше остаточной прочности смеси без ПД, что свидетельствует о том, что любое введение Н-КМЦ в смесь позволяет значительно понизить ее остаточную прочность и тем самым улучшить выбиваемость.

Проведенный комплекс исследований по применению Н-КМЦ в составе ЖС и полученные зависимости показали технологическую целесообразность использования Н-КМЦ для улучшения прочности и выбиваемости жидкостекольных смесей.

ПВС, также как и Н-КМЦ водорастворимый полимер, но менее термостойкий и с жидкостекольным связующим не смешивается. Анализ изменения прочности ЖС в зависимости от количества вводимого раствора ПВС и его концентрации показал, что прочность смеси, отверждаемой тепловой сушкой, возрастает с увеличением концентрации раствора ПВС. Максимальная прочность наблюдается при введении 3 масс.ч. 30% -ного раствора ПВС. При отверждении ЖС СО2 газом прочность также возрастает с увеличением концентрации вводимого в смесь раствора ПВС, но при этом максимальная прочность достигается при введении 4 масс.ч 30%-ного раствора ПВС.

Исследования прочностных свойств ЖС в зависимости от концентрации ПВС в растворе и количества самого раствора, вводимого при плакировании песка, показали (рис. 3), что максимальная прочность ЖС при отверждении сушкой достигается в случае плакирования песка 25–30 % -ным раствором ПВС в количестве 3–4 масс.ч., а в случае отверждения смеси СО2 максимальная прочность достигается при плакировании песка 3 масс.ч 15–30 % - ным раствором ПВС.

Остаточная прочность ЖС после прокаливания, как и в случае использования Н-КМЦ, во многом зависит от количества ПВС в смеси. Наименьшей остаточной прочностью обладали образцы, изготовленные из плакированного ПВС песка.

Проведенные исследования по применению ПВС в составе ЖС показали целесообразность использования ПВС для улучшения свойств жидкостекольных смесей. Из рассмотренных двух вариантов приготовления смеси наилучшие прочностные свойства показали смеси, приготовленные по технологии предварительного плакирования песка ПВС.

Полистирол в отличие от Н–КМЦ и ПВС не является водорастворимым полимером. Выбор ПС в качестве добавки был обусловлен, в большей степени, его высокими прочностными свойствами и низкой стоимостью.

В целом, анализ полученных зависимостей прочности жидкостекольно-полистироловой смеси показал, что прочность при тепловом и холодном отверждении в основном зависит от концентрации вводимого раствора ПС в толуоле, а количество вводимого раствора не оказывает значительного влияния на прочность. При тепловом отверждении введение в ЖС низкоконцентрированных растворов ПС (10 – 20 %) приводит к падению прочности, по сравнению с жидкостекольной смесью без ПД, лишь введение высококонцентрированных растворов ПС позволяет повысить прочность почти в 2 раза. В случае отверждения СО2 газом использование низкоконцентрированных растворов ПС приводит также к разупрочнению смеси в отвержденном состоянии, а введение высококонцентрированных растворов ПС (30–40%) не дает ощутимого повышения прочности по сравнению с ЖС без полимерных добавок.

Остаточная прочность смеси, как и прочность в отвержденном состоянии, также во многом зависит от концентрации раствора ПС. Так, в случае введения 10–20 % - ного раствора ПС остаточная прочность существенно не отличается от остаточной прочности ЖС без ПД.

При использовании раствора ПС для плакирования песка максимальная прочность (2,4 МПа) достигается на песках, плакированных 3–4 масс.ч. раствора ПС, при этом концентрация раствора не оказывает значительного влияния.

Отверждение смеси СО2 газом позволяет достичь достаточно высокой прочности (2,3–2,4 МПа) при использовании плакированного песка 2–3 масс.ч. раствора ПС, но при этом значительное влияние оказывает и концентрация ПС в растворе, используемом для плакирования.

Проведенные исследования влияния раствора ПС на прочностные свойства ЖС показали, что наибольший эффект повышения прочности ЖС достигается в случае использования ПС в качестве плакирующего компонента, при этом также достигается минимальная остаточная прочность смеси после прокаливания.

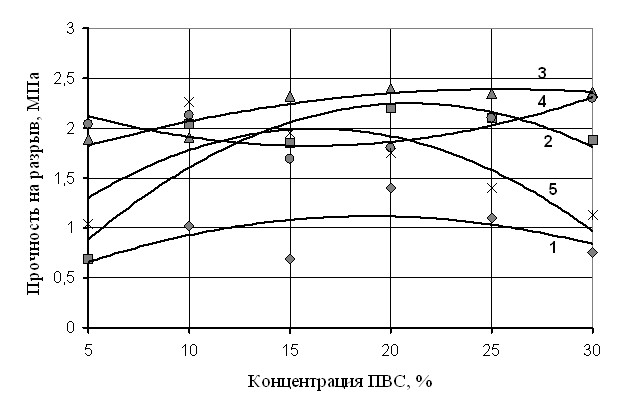

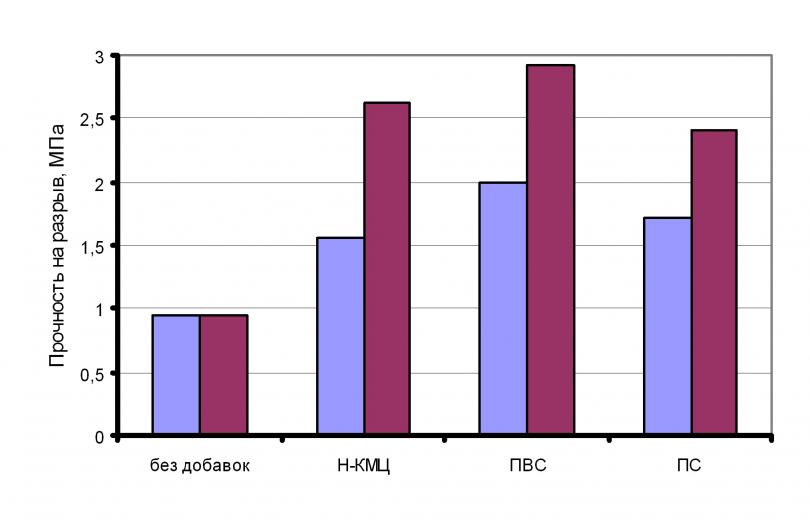

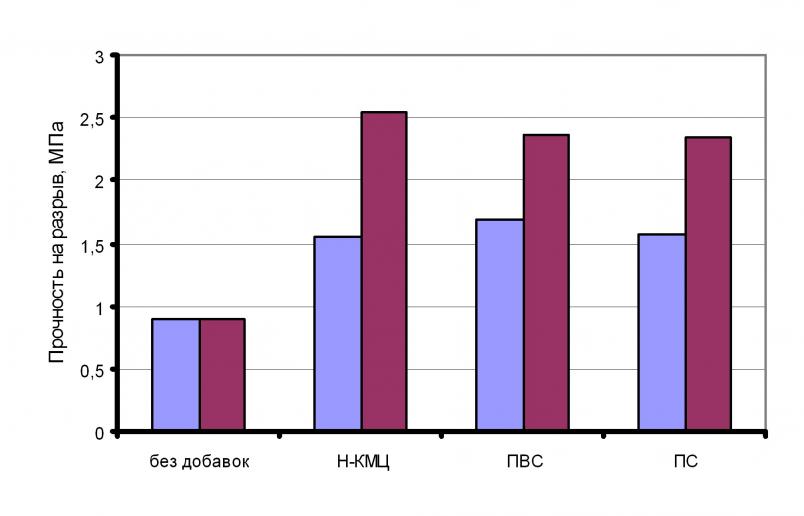

Сравнительные гистограммы прочностных свойств ЖС с полимерными добавками представлены на (рис. 4). Из представленных данных видно, что введение в состав исследованных полимерных добавок значительно повышает прочность смеси как при введении жидкостекольного связующего сразу после перемешивания наполнителя с полимером, так и в случае предварительного плакирования наполнителя полимером.

В целом, прочность исследуемых смесей во многом зависит от количества вводимого полимера, способа ввода полимера и способа отверждения смеси. При использовании водорастворимых полимеров (Н-КМЦ, ПВС) максимальная прочность достигается при введении в смесь 3–4 масс.ч. 20–25 % водного раствора. Максимальная прочность при добавлении в смесь ПС достигается при введении в смесь 3–4 масс.ч. 30% раствора ПС в толуоле.

а) б)

Рис. 4. Гистограммы максимальных прочностей жидкостекольных смесей с полимерными добавками. ![]() - Введение полимерной добавки в сырую смесь,

- Введение полимерной добавки в сырую смесь, ![]() при плакировании полимерной добавкой песка.

при плакировании полимерной добавкой песка.

а) отверждение смеси при температуре 200 0С б) отверждение смеси СО2 газом

В третьей главе приводятся исследования смесей со связующими на основе сульфата магния. Кристаллогидраты сульфата магния (MgSO4 · 7Н2О) при нагревании до температуры 82 0С плавятся, при этом из расплава испаряется кристаллизационная вода, что приводит к кристаллизации обезвоженного сульфата магния. Обезвоженный сульфат магния при дальнейшем нагревании не претерпевает никаких изменений до температуры разложения равной. 1100 – 1200 0С.

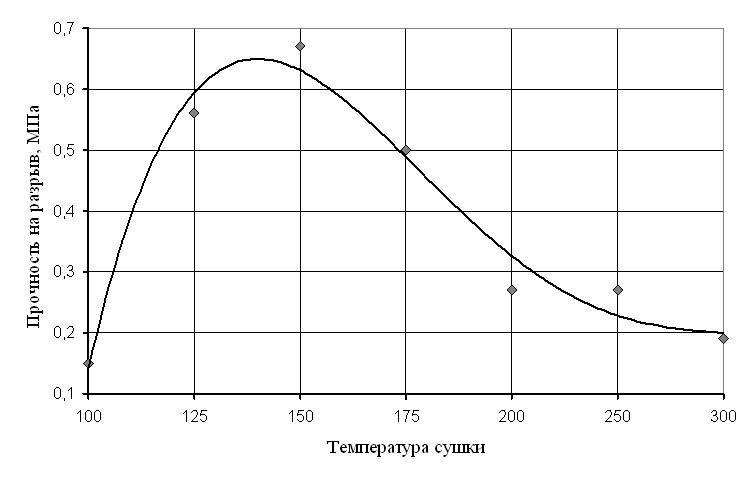

В ходе исследований связующих свойств MgSO4 · 7Н2О было выявлено, что основными управляющими факторами, влияющими на прочность, являются: влажность смеси кварцевого песка с MgSO4 · 7Н2О и температура сушки смеси. В результате обработки экспериментальных данных, была получена зависимость прочности смеси песка с сульфатом магния (5 масс.ч) от температуры сушки и исходной влажности смеси. Анализ зависимости позволил установить интервал оптимальных температуру сушки смеси, равную 135–150 0С и интервал оптимального соотношения MgSO4· 7Н2О и воды, равное 1 : 0,8–0,9. В этом случае прочность смеси достигает максимально возможных значений (0,67 МПа).

Полученная экспериментально зависимость прочности смеси от температуры ее нагрева показала (рис. 5), что нагревание смеси до температур свыше 150 0С приводит к разупрочнению смеси, при этом падение прочности происходит до температур 250–300 0С, после чего прочностные свойства смеси стабилизируются. Падение прочности смеси в диапазоне температур от 150 до 300 0С в среднем составляет 35 – 45 %.

Рис. 5. Зависимость прочности смеси со связующим сульфатом магния от температуры сушки

Сопоставление полученной зависимости прочности смеси песка с сульфатом магния, от температуры сушки с данными термоанализа сульфата магния, позволило установить, что максимальной прочностью обладает смесь песка с моногидратом сульфата магния (MgSO4· Н2О). Дальнейшее обезвоживание моногидрата сульфата магния в смеси приводит к падению прочности смеси.

Газотворность отвержденнного при температуре 150 0С связующего сульфата магния в среднем составила 75 см3/г. Причем, основной пик газовыделения наблюдался при температуре 240 – 250 0С, что соответствует температуре полного обезвоживания сульфата магния. При температурах выше, 300 0С газотворность сульфата магния близка к нулю.

Результаты исследования связующих свойств сульфата магния показали возможность его использования в качестве связующего в формовочных и стержневых смесях, к тому же способность сульфата магния восстанавливать содержание воды в кристаллизационной решетке позволяет легко регенерировать отработанные смеси.

Дальнейшие исследования проводились в направлении улучшения связующих свойств сульфата магния путем введения в его состав других неорганических солей. В ходе исследований было обнаружено, что соли натрия, вводимые в состав сульфата магния, способствуют повышению прочности смеси. Наилучшие результаты были получены при добавлении к MgSO4 · 7Н2О сульфата натрия (Na2SO4). При этом чистый Na2SO4 не обладает связующими свойствами.

Изменения прочностных свойств смеси в зависимости от количества Na2SO4, вводимого в состав связующего MgSO4 · 7Н2О, показывают, что увеличение содержания Na2SO4 в MgSO4 · 7Н2О, повышает прочностные свойства смеси кварцевого песка с смесью солей (MgSO4 - Na2SO4). Причем, при содержании в MgSO4 · 7Н2О до 30 % Na2SO4 прочность смеси увеличивается практически в 2,2 раза по сравнению с такой же смесью, но приготовленной на чистом сульфате магния (рис. 6). Увеличение содержания Na2SO4 в MgSO4 · 7Н2О более чем на 30% приводит к резкому падению прочности за счет выпадения в отверждаемом MgSO4 отдельных кристаллов Na2SO4.

Рис. 6. Влияние количества Na2SO4 в MgSO4 · 7Н2О на прочность смеси

Термический анализ смеси солей MgSO4 - Na2SO4 с различным содержанием Na2SO4 показал, что взаимодействие между компонентами не происходит, но при этом заметно некоторое снижение температуры плавления. Так, температура плавления смеси солей MgSO4 - Na2SO4 с содержанием 10 масс.ч. Na2SO4 составляет 820 0С, а при содержании Na2SO4 30 масс.ч. температура плавления снижается до 780 0С, что несколько ограничивает область использования связующего.

Прочность отвержденной смеси, содержащей в качестве связующего смесь солей MgSO4 - Na2SO4, также как и при использовании в качестве связующего MgSO4 в чистом виде, во многом зависит от температуры сушки. Максимальная прочность ЛФС (1,5 МПа), содержащая 5 масс.ч связующего в виде смеси солей MgSO4 - Na2SO4 достигается при температуре сушки 150 0С с повышением температуры, прочность смеси снижается до 0,7– 0,65 МПа, что, так же как и при использовании чистого сульфата магния, обусловлено полным обезвоживанием связующего.

Использование Na2SO4 в составе связующего на основе сульфата магния позволяет повысить прочность смеси в отвержденном состоянии, но при этом, связующее MgSO4 - Na2SO4, как и связующее на основе чистого сульфата магния, значительно теряет прочность в интервале температур от 150 до 300 0С.

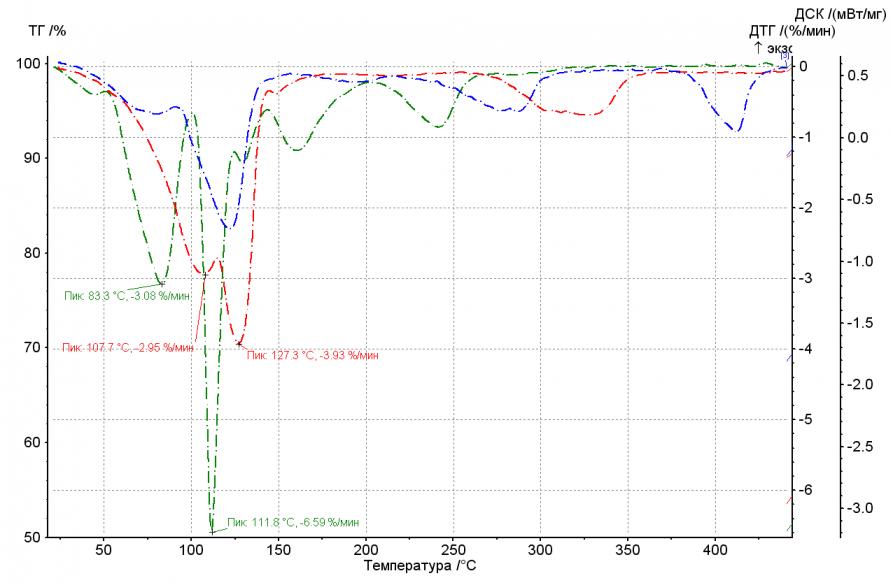

С целью получения более стабильных прочностных свойств в диапазоне температур 150 – 350 0С связующего на основе MgSO4 была исследована возможность его комбинирования с фосфатами различных металлов. С помощью термоанализа было выявлено, что при введении в состав сульфата магния смеси фосфатов магния (СФМ) происходит повышение температур характеризующих полное обезвоживание (рис. 7). Исходя, из данных термоанализа было сделано предположение, что введение в состав сульфата магния СФМ позволит стабилизировать прочностные свойства связующего за счет смещения температур, характеризующих полное обезвоживание связующего, в сторону более высоких температур.

Экспериментальные исследования изменения прочности смеси кварцевого песка со связующим сульфат магния – СФМ (12%) от температуры сушки подтвердили сделанные по результатам термоанализа предположения. Падение прочности смеси при повышении температуры сушки до 250 0С составило около 10 % от максимальной прочности.

Таким образом, были определены два компонента, позволяющие управлять наиболее важными свойствами связующего на основе MgSO4 · 7Н2О.

В ходе последующих экспериментальных исследований была получена зависимость прочности смеси от содержания в MgSO4 · 7Н2О, смеси фосфатов магния и Na2SO4. Полученная зависимость позволила определить оптимальное содержание в MgSO4 · 7Н2О, СФМ (16–18 %) и Na2SO4 (20–24 %).

Рис. 7. Дифференциальные термогравиметрические (ДТГ) кривые:

1 – MgSO4· 7Н2О, 2 – СФМ, 3 – MgSO4· 7Н2О с добавлением СФМ (12 %)

Исследования изменения прочности связующего в диапазоне температур сушки от 150 до 250 0С показали, что прочность смеси достигает до 2,2 МПа при содержании связующего (MgSO4–Na2SO4 (20 %) - СФМ (16 %)) в смеси 5 масс.ч. Дальнейшее увеличение температуры сушки приводит к снижению прочности до 17 – 1,8 МПа. При этом прочность смеси остается на достаточно высоком уровне.

В четвертой главе представлены теоретические и экспериментальные исследования свойств электрофоретических суспензий с полимерными стабилизаторами и оболочковых форм (ОФ), полученных методом электрофореза. В ранее разработанных (под руководством проф. Рыжкова И.В.) суспензиях в качестве стабилизирующей добавки, способствующей повышению седиментационной устойчивости суспензии, использовали огнеупорную глину. Но в связи с тем, что состав глин нестабилен и зависит от месторождения, то и свойства суспензий приготовленных с их использованием, также имеют нестабильные свойства. Для стабилизации электрофоретических свойств суспензий было предложено исследовать возможность заменить глину на такие водорастворимые полимеры, как поливиниловый спирт (ПВС), метилцеллюлозу (МЦ) и натриевая соль карбоксиметилцеллюлозы (Н-КМЦ).

Одним из важных показателей электрофоретических суспензий является электрокинетический потенциал. Чем выше электрокинетический потенциал суспензии, тем выше скорость осаждения и плотность получаемых форм.

Электрокинетический потенциал суспензий с полимерными стабилизаторами определяли с помощью формулы Смолуховского:

![]() ;

;

где ![]() скорость движения электрофоретической частицы,

скорость движения электрофоретической частицы, ![]() ;

; ![]() масса электрофоретического образца,

масса электрофоретического образца,![]() ;

; ![]() масса дисперсной фазы в 1

масса дисперсной фазы в 1 ![]() электрофоретической суспензии,

электрофоретической суспензии,![]() ;

; ![]() время нанесения осадка,

время нанесения осадка, ![]() ;

; ![]() начальная и конечная площадь поверхности электрофоретического образца,

начальная и конечная площадь поверхности электрофоретического образца, ![]() .

.

Согласно полученным данным, значение ![]() - потенциала электрофоретических суспензий определяется в большей степени содержанием в них электролита в виде триполифосфата натрия (ТПФН) и в значительно меньшей степени концентрацией полимеров, за исключением суспензии с использованием Н-КМЦ, где полимер сам выступает в роли электролита.

- потенциала электрофоретических суспензий определяется в большей степени содержанием в них электролита в виде триполифосфата натрия (ТПФН) и в значительно меньшей степени концентрацией полимеров, за исключением суспензии с использованием Н-КМЦ, где полимер сам выступает в роли электролита.

Анализ полученных данных позволил определить оптимальные, с точки зрения получения максимального ![]() - потенциала, содержание в суспензиях с полимерами электролита - ТПФН.

- потенциала, содержание в суспензиях с полимерами электролита - ТПФН.

Исследования стабилизирующего действия полимеров на электрофоретические суспензии исследовали, сравнивая массы седиментационных осадков суспензий с разными концентрациями стабилизирующих добавок. В результате исследований было выявлено, что для обеспечения минимально необходимой седиментационной устойчивости, содержание ПВС в суспензии должно быть не менее 0,008%, МЦ не менее 0,05 % и Н-КМЦ не менее 0,15 %.

Для определения влияния содержания электролита в суспензиях с полимерными стабилизаторами на процесс электрофореза были проведены эксперименты, в ходе которых готовились суспензии с различным содержанием электролита и стабилизатора. Контролируемыми параметрами были влажность получаемых осадков и интенсивность процесса осаждения.

В результате проведенных экспериментов было выявлено, что максимальный выход масс электрофоретических осадков с их минимальной влажностью для суспензий с применением ПВС, МЦ и Н-КМЦ соответствует подаче на электролизер напряжения, равного 100 вольтам. Более высокое напряжение приводит к перегреву модели и, как следствие, к ее деформации, а также к заметному увеличению количества газовых пузырьков в массе осадка.

Для получения ОФ, обладающих меньшей исходной влажностью, были определены концентрации электролитов для суспензий с исследуемыми полимерными стабилизаторами. Так для суспензий с ПВС концентрация электролита должна быть в диапазоне от 0,1 до 0,12 %, для суспензии с применением МЦ от 0,12 до 0,14 % и для суспензий с Н-КМЦ его содержание должно быть около 0,2 %.

В то же время максимальная интенсивность осаждения наблюдалась при гораздо меньшем содержании электролитов в суспензии. Так, для суспензий с ПВС, МЦ и Н-КМЦ в этом случае оптимальным является содержание электролита в количестве 0,02 – 0,04 %, 0,04 – 0,06 % и 0,05 % соответственно. Таким образом, регулируя количество электролита в суспензиях с различными полимерными стабилизаторами, можно управлять свойствами получаемых ОФ.

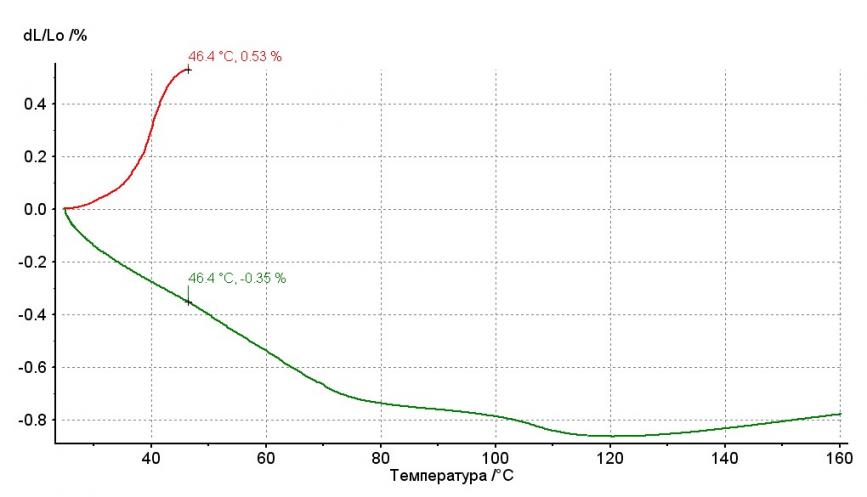

Не менее важным свойством электрофоретических ОФ является их усадка во время сушки оказывающая влияние на трещиностойкость форм. Изучение усадочных процессов ОФ, происходящих во время сушки, позволило установить, что наименьшей усадкой (0,05 %) обладают ОФ сформированные из суспензий, содержащих в качестве стабилизатора Н-КМЦ или МЦ. Наибольшая усадка (от 0,3 до 0,6 %), во время сушки, была получена у ОФ сформированных из суспензий содержащих глину.

Исходные свойства форетической суспензии в процессе работы постепенно ухудшаются, и через некоторое время суспензия теряет способность образовывать форетические ОФ. Для изучения процесса регенерации форетических суспензий были проведены эксперименты, в которых исследовали электрофоретические свойства восстановленных суспензий и полученных из них осадков. В ходе исследований были изучены два способа восстановления электрофоретических суспензий.

Первый способ регенерации электрофоретической суспензии заключается в следующем. Остатки отработанных суспензий собираются, сушатся до остаточной влажности 0,5–1,0 % и размалываются. В полученную смесь добавляют расчетное количество воды и перемешивают до получения однородной суспензии. С целью выявления влияния циклов регенерации на процесс электрофоретического осаждения были проведены исследования, в результате которых было установлено, что масса форетических осадков уменьшается с увеличением циклов регенерации, также с увеличением циклов регенерации суспензии ухудшается и качество осадков, а именно повышается их влажность.

Второй способ регенерации суспензии заключается в том, что в суспензию вводят расчетное количество израсходованных ингредиентов в зависимости от массы сформированных оболочек и перемешивают до получения однородного состава.

Результаты исследований суспензий восстановленных по второму способу, указывают на то, что масса и влажность формируемых осадков, а также ток процесса электрофореза, практически не зависят от количества циклов регенерации форетической суспензии.

Пятая глава посвящена математическому моделированию напряженно-деформированного состояния (НДС) оболочковых форм, полученных методом электрофореза. Предварительно, перед моделированием были проведены эксперименты с целью исследования процессов приводящих к трещинообразованию в ОФ во время ее изготовления. Так, в ходе экспериментов было установлено, что усадка электрофоретических ОФ во время сушки составляет около 0,12–0,15 % (в случае использования в качестве связующего жидкого стекла). В результате, в процессе сушки в огнеупорной массе оболочки за счет ее усадки возникают напряжения, приводящие к деформации как самой оболочки, так и выплавляемой модели.

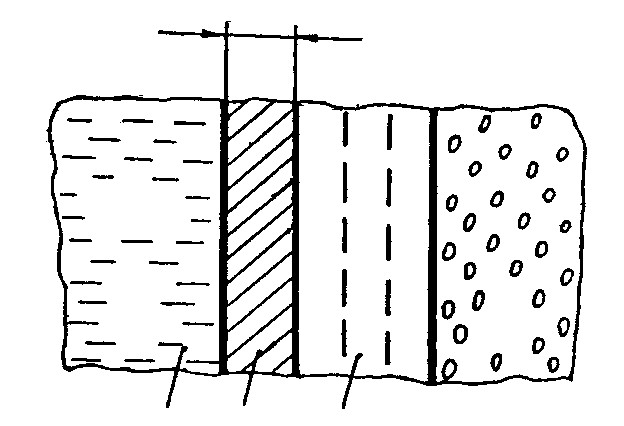

В ходе экспериментальных исследований было установлено, что во время выплавления модели усадочные процессы в огнеупорной массе ОФ получают свое развитие (рис. 8 кривая 1) за счет нагревания оболочковой формы и продолжения процессов полимеризации связующего. Совместный анализ дилатометрических кривых (рис. 8) ОФ и модельной массы во время нагрева до температур выплавления показал, что во время выплавления модели способствовать трещинообразованию в ОФ будут два процесса: усадочные процессы в огнеупорной массе ОФ при ее нагревании и расширение модельной массы.

Анализ процессов, происходящих при прокаливании, показал, что рост напряжений в ОФ будет зависеть от скорости нагрева и конечной температуры ее прогрева. Высокая скорость нагрева приведет к значительному перепаду температур по толщине формы, и, как следствие, к значительному росту напряжений в ОФ. При определенных температурах нагрева ОФ возможны как рост НДС (фазовые переходы кварцевой основы ОФ), так и релаксация накопленных ранее напряжений (спекание).

Во время заливки жидким металлом ОФ подвергается гидростатическому и тепловому воздействию со стороны металла. Очевидно, что более высокая температура ОФ перед заливкой позволит снизить перепад температур по толщине формы во время ее заливки жидким металлом. В результате повысится трещиностойкость ОФ. Также следует отметить, что важным с точки зрения НДС ОФ является и скорость оттока тепла с внешней поверхности ОФ, т.к. чем выше отток тепла с поверхности ОФ, тем выше будет величина максимальных напряжения действующих в ОФ. В случае если температура ОФ перед заливкой будет ниже 573 0С, то вступит в действие еще один фактор, увеличивающий НДС ОФ – фазовое расширение кварцевой основы ОФ.

Рис. 8. Изменение линейных размеров образцов оболочки 1 и модельной массы 2 во время нагрева

Проведенный анализ процессов, происходящих в ОФ на стадии ее изготовления и заливки жидким металлом, показал, что на трещинообразование в ОФ влияют процессы, происходящие как в области упругих, так и в области пластических деформаций.

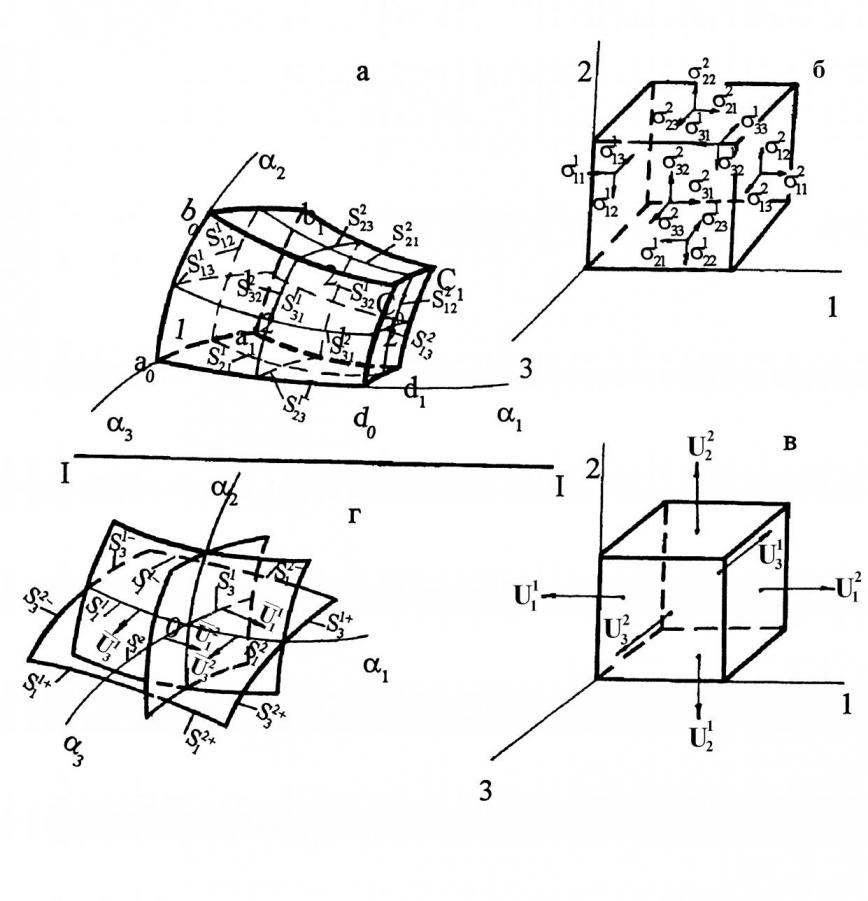

При составлении математической модели НДС электрофоретической ОФ было принято, что моделирование будет осуществляться для двух технологических операций – прокалки ОФ и заливки ОФ жидким металлом, при этом учитывались только упругие деформации.

Математическая модель разработана на основе уравнений теплопроводности и механики сплошных сред. Реализация полученной модели осуществлялась численным методом, разработанным профессором В.И. Одиноковым. Суть метода состоит в решении дифференциальных уравнений в конечно-разностном виде в среднем по элементу. Расчетная схема решаемой задачи при моделировании НДС ОФ во время заливки и затвердевания жидкого металла представлена на рисунке 9.

При разработке математической модели процесса ставились следующие условия. При прокаливании система однокомпонентная – ОФ. А при заливке и охлаждении жидкого металла в ОФ имеем трехкомпонентную систему: жидкий металл (область I), затвердевший металл (область II), оболочковая форма (область III). Оболочковая форма и отливка разбивались на конечное число ортогональных криволинейных элементов (рис. 10).

Рис. 9. Расчетная схема моделирования НДС ОФ: а – сечение отливки и ОФ в горизонтальной плоскости, б – схема расположения областей системы (I – жидкий металл, II – затвердевший металл, III – форма)

Процесс не стационарный, НДС рассматривается как плоское деформированное.

На основе теории малых упругопластических деформаций и эйлеровой системы координат составлены системы уравнений для каждой из трех областей. Толщина затвердевшего слоя отливки рассчитывается по уравнению Стефана, при этом время кристаллизации t разбивается на малые шаги tn. На каждом временном шаге tn вычисляется толщина затвердевающей корочки металла.

Начальные условия задачи:

![]() - отсутствие твердой фазы металла

- отсутствие твердой фазы металла

![]() - температура разливаемого жидкого металла

- температура разливаемого жидкого металла

![]() - начальная температура формы

- начальная температура формы

![]() - температура песка

- температура песка

![]() - температура кристаллизации металла.

- температура кристаллизации металла.

Рис. 10. Область деформирования: а – разбивка области на конечные ортогональные элементы, б – распределение напряжений; в - распределение перемещений, г – сдвиговые деформации

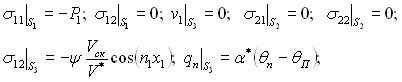

Граничные условия задачи:

На оси симметрии

![]() .

.

На поверхностях ![]()

где ![]() - скорость скольжения материала формы относительно песка,

- скорость скольжения материала формы относительно песка, ![]() - нормирующая скорость,

- нормирующая скорость, ![]() - параметр, характеризующий условия трения между формой и песком,

- параметр, характеризующий условия трения между формой и песком, ![]() - плотность теплового потока по нормали к поверхности

- плотность теплового потока по нормали к поверхности ![]() ,

, ![]() - коэффициент теплообмена между керамической формой и песком.

- коэффициент теплообмена между керамической формой и песком.

С учетом начальных и граничных условий задачи разработан алгоритм решения задачи и компьютерная программа.

Необходимые для расчетов свойства оболочек, полученных методом электрофореза, в зависимости от температуры и используемого связующего получали экспериментально. В качестве связующих были отобраны: жидкое стекло, фосфат магния и магний-алюмофосфатное связующее.

Модуль сдвига G образцов оболочек в зависимости от связующего и температуры определялся посредством их консольного нагружения в процессе нагрева, при этом измерялась величина деформации образцов в зависимости от температуры. По полученным значениям деформаций образцов в зависимости от используемого связующего и температуры рассчитывался модуль Юнга и модуль сдвига G для каждой серии образцов в зависимости от температуры.

Коэффициент линейного расширения керамических образцов вычислялся с помощью программы Proteus Analysis (NETZSCH) по результатам дилатометрических исследований на приборе DIL 402 PC (NETZSH).

При моделировании толщину ОФ условно разбили на 4 равных слоя, и в дальнейшем изменение напряжений и деформаций контролировали на границах этих слоев.

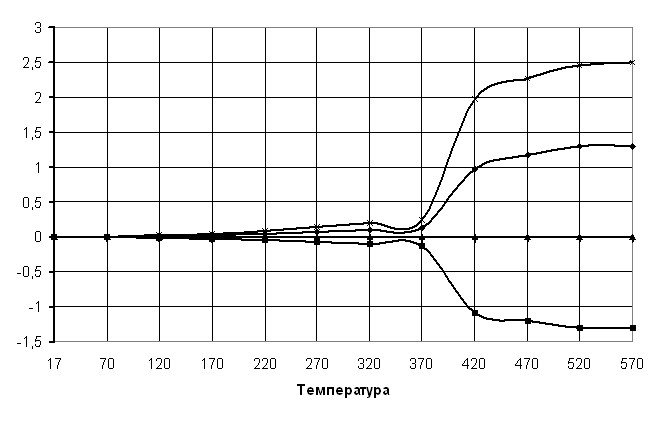

С помощью математической модели исследовались два режима нагрева и прокаливания: 1) нагрев ОФ при помещении ее в разогретую до 800 0С печь; 2) нагрев ОФ вместе с печью со скоростью 50 0С/мин.

Сопоставляя данные о градиентах температур между условными слоями ОФ и расчетное распределение напряжений в слоях формы (рис. 11 а), было замечено, что максимальные напряжения в форме возникают не во время максимального градиента температур, а несколько позже. Достижение максимума напряжений происходит при температурах, соответствующих температурам фазового перехода кварца. При моделировании плавного нагрева электрофоретической ОФ были получены расчетные распределения напряжений в электрофоретической ОФ (рис. 11 б), которые изменяются практически с той же закономерностью, что и напряжения в ОФ, нагреваемой в горячей печи. Отличия заключаются лишь в величинах полученных напряжений. Так, при нагреве ОФ в горячей печи расчетные максимальные напряжения в ОФ значительно больше, чем максимальные напряжения в ОФ, нагреваемой совместно с печью с заданной скоростью.

Анализ полученных расчетных данных о НДС электрофоретических ОФ во время прокаливания показал, что основными факторами, влияющими на трещинообразование электрофоретических ОФ во время их нагрева и прокалки, являются скорость нагрева ОФ и фазовое расширение кварцевой основы оболочки.

Рис. 11. Распределение напряжений в электрофоретической оболочковой форме. а – при нагревании ОФ в горячей печи, б – при нагревании ОФ в печи со скоростью 50 0С/мин. 1, 2, 3, 4 – условные слои формы

С целью подтверждения заключений, сделанных по результатам расчетов, были проведены исследования температуры нагрева трещинообразование ОФ. Экспериментальные исследования проводились путем визуального наблюдения за электрофоретическими ОФ во время их прокаливания. В результате на всех экспериментальных ОФ, помещенных в горячую печь, через 2 - 2,5 мин (температура формы 480 – 510 0С) образовались поверхностные трещины, и впоследствии, при дальнейшем нагреве ОФ эти трещины развивались в сквозные. При экспериментальном нагревании электрофоретических ОФ без опорного наполнителя совместно с печью со скоростью 50 0С/мин было установлено, что, в основном, процесс нагрева и прокаливания происходил без образования трещин в ОФ, за исключением 5– 8 % ОФ, на которых были выявлены сквозные трещины на верхних частях ОФ. Температура их образования 500–510 0С. Таким образом, данные, полученные экспериментальным путем, полностью подтверждают выводы, сделанные на основе расчетных данных.

Моделирование НДС ОФ во время заливки и затвердевания жидкого металла проводилось для оболочек, пропитанных жидкостекольным связующим, магнийфосфатным и алюмо-магнийфосфатным связующими, а также для случая заливки жидкого металла в подогретые до 700 0С и холодные (20 0С) ОФ.

С целью определения граничных условий при решении уравнения теплопроводности во время заливки и охлаждения жидкого металла в ОФ были проведены серии экспериментов, сущность которых заключалась в измерении изменений температур на границе металл-форма и на поверхности оболочки, а также в осевой части отливки во время затвердевания залитого жидкого металла. Причем для экспериментов изготавливались два вида экспериментальных оболочек: оболочки толщиной 8 мм. для заливки жидкого металла в подогретую до 700 0С форму и оболочки с толщиной стенки 15 мм. для заливки жидкого металла в холодную оболочку (20 0С). В экспериментальные оболочки заливали сталь 35Л при температуре 1550 0С.

Расчетное распределение температур в предварительно разогретой до 700 0С оболочковой форме и металле показало, что после заливки металла в форму, происходит резкий скачек температур, в условных слоях формы прилегающих к металлу. За счет небольшого слоя опорного наполнителя, температура наружных слоев оболочковой формы не прогреваются свыше 700 0С.

Напряжения, возникающие во время затвердевания залитого жидкого металла в предварительно разогретую ОФ, пропитанной жидкостекольным связующим показывают, что после заливки формы металлом напряжения во всех условных слоях ОФ сжимающие. В прилегающих к отливке слоям, сжимающие напряжения в первый момент времени, резко возрастают и также резко исчезают за счет плавления связующего.

По мере прогрева ОФ до температур свыше 800 0С напряжения, возникшие в ней, релаксируются за счет перехода разогретых слоев формы в пластичное состояние. В ОФ пропитанных магний фосфатным связующим НДС изменяется практически аналогично изменениям НДС ОФ пропитанных жидкостекольным связующим. За исключением того, что релаксация напряжений в ОФ, пропитанных магнийфосфатным связующим, происходит при более высоких температурах ( 900 – 1000 0С), в силу более высокой температуры плавления магнийфосфатного связующего.

Наибольший интерес, для сравнения с предыдущими результатами расчетов, представляют расчеты распределения напряжений в ОФ пропитанных алюмомагний фосфатным связующим. Алюмомагний фосфатное связующее в отличие от жидкостекольного и магний фосфатного связующего не плавиться. Керамика с таким связующим при высоких температурах не переходит в пластическое состояние, и соответственно не возникает релаксации напряжений во внутренних слоях формы.

Напряжения, возникающие в слоях холодных ОФ, после заливки жидким металлом значительно выше по величине таких же напряжений возникающих при заливке в горячую форму. Высокие напряжения в ОФ возникающие при их заливке жидким металлом, обусловлены возникающим значительным перепадом температур по толщине ОФ, а так же возникающим при температуре 600 0С фазовым расширением кварцевой основы ОФ.

В шестой главе представлены сведения об опытно-промышленной апробации и внедрении результатов исследований.

Разработанные составы смесей с жидкостекольно-полимерными связующими были опробованы и внедрены в производство для изготовления литейных стержней формирующих внутренние полости.

Стержни из полученных смесей изготовляли путем ручного уплотнения в деревянных ящиках. Отверждение смесей производили продувкой СО2.

Опытные смеси опробовались при литье отливок из алюминиевых сплавов в условиях ОАО «КнААПО» (г.Комсомольск-на-Амуре), при литье чугунных отливок в условиях ОАО «Завод «Амурлитмаш» (г.Комсомольск-на-Амуре) а так же при литье мелких стальных отливок из стали 110Г13Л в условиях ООО «Амурский судостроительный завод – Металлург» (г.Комсомольска-на-Амуре).

Опытно-промышленные испытания смесей с солевыми связующими с последующим их внедрением в производство, проводились на участке износостойкого чугуна завода ОАО «Завод Амурлитмаш» (г.Комсомольск-на-Амуре) и на участке алюминиевого литья завода ОАО «КнААПО» (г.Комсомольск-на-Амуре).

Для производства отливок из износостойкого чугуна на заводе ОАО «Завод Амурлитмаш» использовали стержневые смеси с связующим СФП -011, отверждаемые в горячих ящиках. Заводская смесь имела следующие характеристики: прочность после теплового отверждения при температуре 250 0С – 2,5 МПа на разрыв, газопроницаемость 120 ед. После затвердевания отливки смесь полностью разупрочнялась за счет деструкции связующего.

Несмотря на высокие характеристики используемой, в производстве, песчано-смоляной смеси, существенными ее недостатками являлись низкая экологичность, невозможность повторного использования в технологическом процессе кварцевого песка. Все это достаточно серьезно сказывалось на себестоимости отливок.

Так, по данным замеров на участке износостойкого чугуна при использовании песчано-смоляных стержневых смесей обнаружено превышение ПДК по: фенолу в 8 – 12 раз, формальдегиду в 5 – 7 раз, аммиаку в 3 раза, окиси углерода в 2 раза.

Опытно-промышленные испытания с последующим внедрением в производство ОАО «Завод Амурлитмаш» стержневых смесей с неорганическими солевыми связующими взамен песчано-смоляных смесей оказались весьма актуальным. Переход производства на новую смесь, не потребовал практически ни каких переналадок установок по производству стержней и изменений конструкций стержневых ящиков.

В связи с высокими требованиями по прочности стержней для внедрения в производство было предложено связующее MgSO4 – Na2SO4 (20 %) - фосфат магния (16%). Связующее готовилось в виде водного раствора в соотношении сухие составляющие – вода 1 : 0.9, в холодный период времени при цеховых температурах +10 -12 0С содержание воды в растворе необходимо увеличивать до уровня 1:1 с целью исключения выпадения осадка.

Смесь готовилась в чашечных смесителях путем смешивания песка марки Об2К фракции 0,315 с водным раствором связующего в количестве 9,5 - 10 масс.ч. Время перемешивания смеси составляло 8 – 12 мин.

С целью получения максимальной прочности стержней температуру нагрева стержневых ящиков понижали до 150 – 160 0С. При этом для полного высыхания стержней время сушки увеличили до 10 мин. Приготовленная в заводских условиях смесь с солевым связующим при испытаниях в заводской лаборатории показала прочность на разрыв в среднем 2,0 – 2,1 МПа, газопроницаемость 110 ед.

Смесь с солевым связующим, внедренная в производственный процесс ОАО «Завод Амурлитмаш» используется для получения стержней (рис. 12) применяемых для получения отливок из износостойкого чугуна.

При выбивке отливок из формы стержень полностью удалялся из полости отливки (рис. 13), тонкий слой пригоревшей стержневой смеси легко удалялся после смачивания водой.

После замены песчано-смоляных смесей смесями с солевыми связующими исследования атмосферы участка износостойкого чугуна показали полное отсутствие вредных выделений на участке изготовления стержней, а также значительное улучшение атмосферы участка износостойкого чугуна в целом.

| Рис. 12. Стержень изготовленный из смеси песка с связующим MgSO4 - Na2SO4 – фосфат магния | Рис. 13. Полость отливки из износостойкого чугуна сразу после удаления стержня |

Разработанные составы суспензий с полимерными стабилизаторами были опробованы и внедрены в производство литейного цеха ОАО «КнААПО». Для более полной стабилизации технологического процесса в условиях серийного и мелко-серийного производства были разработаны и приняты к изготовлению специальные автоматичестие устройства.

Суммарный экономический эффект от внедрения разработанных технологий на указанных предприятиях, составил свыше 230 тыс. руб. в год.

Общие выводы:

Выполненные в диссертации теоретические и практические исследования позволили сделать следующие выводы:

- Для существенного улучшения технологических свойств формовочных и стержневых смесей на основе жидкостекольных связующих обосновано использование таких недефицитных и недорогих полимеров, как натриевая соль карбоксиметилцелюлозы, поливиниловый спирт и раствор полистирола в толуоле. Определено оптимальное содержание полимеров в жидкостекольном связующем. Введение в состав жидкостекольного связующего 20-25 % раствора Н-КМЦ в количестве 3-4 масс.ч. позволяет получить максимальную прочность смеси как при отверждении тепловой сушкой, так и в случае продувки СО2. При тепловом отверждении и при отверждении СО2 прочность увеличивается более чем на 50% по сравнению с прочностью обычной жидкостекольной смеси, содержащей 5 масс.ч. жидкого стекла, и достигает в среднем 1,5 МПа на разрыв, при этом вне зависимости от способа отверждения остаточная прочность смесипосле заливки форм жидким металлом со связующим жидкое стекло – Н-КМЦ составляет в среднем менее 0,1 МПа, т.е. практически полностью разупрочняется. Введение в жидкостекольное связующее 20–25 % раствора ПВС в тех же количествах, что и Н-КМЦ, позволяет также увеличить прочность, но при использовании ПВС в случае теплового отверждения прочность увеличивается более чем в 2 раза по сравнению с прочностью обычной жидкостекольной смеси, содержащей 5% жидкого стекла. В случае отверждения СО2 газом прочность также выше, чем в обычной жидкостекольной смеси, и составляет в среднем 1,65 МПа. Остаточная прочность смеси с связующим жидкое стекло–ПВС практически равна нулю и, как в случае с Н-КМЦ, не зависит от способа отверждения смеси. Оптимальной концентрацией при введении раствора полистирола в жидкостекольную смесь является 30%-ный раствор полистирола в толуоле, и оптимальное его содержание в жидкостекольной смеси составляет 3–4 масс.ч. При этом прочность смеси повышается до 1,6–1,75 МПа как при тепловом отверждении, так и при отверждении СО2 газом. Остаточная прочность образцов, изготовленных из смесей с связующим жидкое стекло–раствор ПС, как в случае с Н-КМЦ и ПВС, практически равна нулю.

2. Установлено, что предварительное плакирование наполнителя полимерами (Н-КМЦ, ПВС, ПС) позволяет существенно повысить прочность жидкостекольных смесей в отвержденном состоянии в среднем в 1,8 – 2,7 раз по сравнению с обычной жидкостекольной смесью. При этом остаточная прочность смесей равняется нулю.

3. Разработанные составы смесей с жидкостекольно–полимерными связующими и технология приготовления жидкостекольной смеси с плакированным наполнителем прошли опытно-промышленные испытания и приняты к внедрению в промышленное производство предприятиями г.Комсомольска-на-Амуре: ОАО «Завод Амурлитмаш», ОАО «КнААПО» и ООО «АСЗ-Металлург». Опытно–промышленные испытания проводились при получении отливок из чугуна массой до 1 т. и отливок из алюминиевых сплавов. В производственных условиях опытные жидкостекольно-полимерные смеси показали значительно лучшую выбиваемость, чем стандартные жидкостекольные смеси.

4. Разработан и исследован новый вид связующих на основе сульфата магния. Изучена возможность управления их свойствами, и осуществлена оптимизация связующих на основе сульфата магния, состоящих из смеси двух или трех солей. Показано, что связующая способность сульфата магния проявляется за счет его плавления в собственной кристаллизационной воде при температуре 48 0С с последующей кристаллизацией за счет обезвоживания. При этом прочность смесей со связующим на основе сульфата магния зависит от содержания в ней воды. Установлено, что оптимальным является соотношение связующее – вода 1 : 0,8–0,9. Максимальной прочностью обладает моногидрат сульфата магния, получаемый при температуре сушки смеси 150 0С. Последующее полное обезвоживание сульфата магния, происходящее при более высоких температурах сушки, снижает прочность смеси за счет разрыхления и частичного растрескивания пленки связующего. Газотворность отвержденного при температуре 150 0С чистого сульфата магния составляет в среднем 75 см3/г, что значительно ниже газотворности смоляных связующих.

5. Показано, что введение в состав связующего MgSO4 H2O добавки Na2SO4 до 30 % и/или фосфата магния до 12 % путем их совместного растворения в воде позволяет резко повысить прочность связующего и, как следствие, всей смеси после сушки. Так, содержание в песчаном наполнителе 5 масс.ч. связующего повышает прочность смеси в отвержденном состоянии до 1,5 МПа. Установлено, что наибольшей прочностью и термостабильностью обладает связующее, полученное путем растворения в воде сульфата магния (100 масс.ч) – сульфата натрия (20 масс.ч) – смеси фосфатов магния (12 масс.ч.). При концентрации в песчаном наполнителе кмбинированного связующего, равного 5 масс.ч, достигается максимальная прочность смеси равная 2,0 МПа.

6. Экспериментально установлено, что полученные связующие на основе сульфата магния, полностью обезвоженные вследствие сушки и термического воздействия жидкого метала, при взаимодействии с водой легко восстанавливают свои первоначальные свойства, за счет востановления содержание воды в кристаллической решетке, что позволяет многократно использовать полученные смеси. Полное разупрочнение смеси при взаимодействии с водой обеспечивает беспрепятственную выбиваемость смеси с солевыми связующими из полостей отливок любой конфигурации. Разработанные солевые связующие прошли опытно-промышленные испытания на предприятиях ОАО «Завод Амурлитмаш» (участок износостойкого чугуна) и на ОАО «КнААПО» (участок алюминиевого литья) и приняты к внедрению.

7. Установлены общие принципы управления свойствами суспензий и форм, получаемых методом электрофореза. Выявлено, что высокой седиментационной устойчивостью обладают электрофоретические суспензии, содержащие в качестве стабилизирующих добавок полимеры с концентрацией не менее 0,008 % ПВС, 0,05 % МЦ или 0,15 % Н-КМЦ. Значение ![]() -потенциала таких суспензий определяется в основном концентрацией электролита и мало зависит от содержания в суспензиях полимеров.

-потенциала таких суспензий определяется в основном концентрацией электролита и мало зависит от содержания в суспензиях полимеров.

8. Показано, что максимальный выход по массе электрофоретических осадков для суспензий содержащих в своем составе ПВС, МЦ и Н-КМЦ соответствует подаче на электролизер напряжения, равного 100 вольтам, и содержанию в них электролита в количестве 0,02–0,04 %, 0,04–0,06 % и 0,05 % соответственно. В то же время для получения оболочковых форм, обладающих наименьшей влажностью, необходимыми является содержание электролитов не менее 0,1–0,12 % для суспензии с применением ПВС, 0,12–0,14 % для состава на основе МЦ и около 0,2 % при использовании Н-КМЦ.

9. Установлено, что величина усадки электрофоретических образцов минимальна и не превышает 0,1 % для осадков, сформированных из суспензий с использованием ПВС, и 0,05 %, для образцов, изготовленных из электрофоретических суспензий с применением Н-КМЦ и МЦ. Период наиболее интенсивной усадки электрофоретических образцов, содержащих ПВС и Н-КМЦ, приблизительно совпадает и продолжается в течение 4–5 ч от начала сушки. В тоже время усадка образцов, содержащих МЦ, протекает более монотонно, и период, длящийся около 13 ч от начала сушки.

10. Экспериментально установлено, что при повторном использовании отработанных суспензий зависимость массы осадка и тока (при фиксированном значении напряжения) электрофореза от количества циклов регенерации суспензии носит убывающий характер. Масса и ток начинают заметно снижаться после двух циклов повторного использования суспензии (на 6–7 и 11–12 % соответственно). Разработанные технологии регенерации отработанных суспензий позволяют полностью восстановить ее свойства и при этом получать стабильные, вне зависимости от количества циклов регенерации, ток электрофореза и влажность получаемых осадков. Разработанные составы суспензий и устройства прошли опытно промышленные испытания и внедрены на участке точного литья ОАО «КнААПО».

11. На уровне изобретений разработаны устройства для автоматического изготовления электрофоретических форм и поддержания стабильных свойств электрофоретических суспензий. Разработанные устройства приняты к внедрению на ОАО «КнААПО».

12. Уточнен механизм образования трещин в оболочковых формах, полученных методом электрофореза на стадии сушки и выплавки моделей. Установлено, что в процессе сушки оболочковая форма и модель находятся под действием достаточно больших внутренних напряжений, вызванных усадкой огнеупорной массы оболочки во время сушки. Установлено, что в процессе выплавления модели усадочные явления в огнеупорной оболочке получают свое дальнейшее развитие и достигают максимальных значений.

13. Экспериментально выявлены зависимости прочностных свойств ОФ, полученных методом электрофореза, от температуры и свойств связующих, используемых для упрочнения оболочек.

14. На основе уравнений теплопередачи и механики сплошных сред с использованием численного метода построена математическая модель НДС монослойной оболочковой формы, которая позволяет рассчитывать температурные поля и напряженно-деформированное состояние оболочковой формы на стадии прокаливания и заливки ее жидким металлом. В результате анализа расчетных данных установлено, что на НДС электрофоретических ОФ во время прокалки большое влияние оказывает скорость нагрева ОФ и, как следствие перепад температур по толщине формы. Не меньшее влияние на НДС оказывает процесс расширения кварца во время фазового перехода. Также установлено, что наиболее устойчивыми к возникновению трещин, при заливке жидким металлом обладают формы, пропитанные связующим, имеющим температуру плавления 750 – 9000С. В этом случае возникающие в прилегающих к жидкому металлу слоях формы напряжения не успевают достичь критических значений, в силу их перехода в пластическое состояние и, как следствие, релаксации напряжений. Установлено, что наибольшая вероятность образования трещин в электрофоретических формах возникает в средних слоях холодных форм, заливаемых жидким металлом за счет высоких напряжений, вызванных фазовым расширением кварца при температуре около 600 0С.

15. Разработанные составы смесей и электрофоретических суспензий внедрены и приняты к внедрению на ОАО «КнААПО», ОАО «АСЗ-Металлург», ОАО «Завод Амурлитмаш» (г.Комсомольск-на-Амуре). Суммарный годовой экономический эффект от внедрения составил свыше 230 тыс. руб. в год.

Основное содержание диссертации опубликовано в следующих работах:

- Специальные технологии литейного производства (часть 1) : учебное пособие (гриф УМО) / Евстигнеев А.И, Чернышов Е.А., Дмитриев Э.А. и др. –М.: Машиностроение. – 2009. –352 с.

- Евстигнеев А.И. Формовочные и стержневые смеси с заданными структурой и свойствами: моногр. / А.И. Евстигнеев, В.В. Петров, Э.А. Дмитриев; –Владивосток: Дальнаука, 2009. –206 с.

- Евстигнеев А.И. Математическое моделирование напряженно-деформированного состояния оболочковых форм при литье по выплавляемым моделям: моногр. / А.И. Евстигнеев, В.И. Одиноков, В.В. Петров, Э.А. Дмитриев. –Владивосток: Дальнаука, 2009. –130 с.

- Петров В.В., Дмитриев Э.А., Захарова Н.В. Химическая активация наполнителя стержневых смесей и исследование физико-механических свойств стержней. // Литейное производство. –2006. –№ 2. –С. 7 - 8.

- Петров В.В., Дмитриев Э.А., Тютина Е.А. Улучшение свойств жидкостекольных смесей армированием. // Литейное производство. –2006. –№ 7. –С. 13 - 16.

- Петров В.В., Дмитриев Э.А., Захарова Н.В.Стержневая смесь с использованием полистирола в качестве связующего раствора // Литейное производство. –2006. –№ 7. –С. 17 - 18.

- Петров В.В., Евстигнеев А.И., Дмитриев Э.А., Свиридов А.В. Получение керамических оболочковых форм методом электрофореза // Литейное производство. –2006. –№ 7. –С. 25 - 26.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А., Свиридов А.В., Куриный В.В. Регенерация остатков суспензий применяемых для получения оболочковых форм методом электрофореза. // Литейщик России. –2008. –№ 4. –С. 41 – 42.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А., Салина М.В. Исследование неорганических связующих на основе сульфата магния // Литейное производство. –2008. –№ 11. –С. 27 – 29.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А. Жидкостекольные смеси с улучшенными технологическими свойствами // Литейное производство. –2008. –№ 12. –С. 25 –27.

- Евстигнеев А.И., Одиноков В.И., Дмитриев Э.А. Расчет оболочковых форм, полученных методом электрофореза, // Литейное производство. –2009. –№ 1. –С. 29 – 33.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А., Свиридов А.В. Исследование суспензий с полимерными стабилизаторами для получения оболочковых форм методом электрофоретического осаждения // Литейное производство. –2009. –№ 2. –С. 23 – 25.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А., Свиридов А.В. Совершенствование технико-экономических показателей получения оболочковых форм методом электрофореза // Литейное производство. –2009. –№ 3. –С. 24 – 26.

- Евстигнеев А.И., Одиноков В.И., Дмитриев Э.А. Напряженно - деформированное состояние монослойных оболочковых форм, полученных методом электрофореза, при затвердевании отливки // Известия высших учебных заведений. Черная металлургия. М.: МИСиС. –2009. –№ 10. – С. 45 – 49.

- Евстигнеев А.И., Петров В.В., Дмитриев Э.А. Образование трещин в электрофоретических оболочковых формах // Литейное производство. –2009. –№ 5. –С. 34 – 36.

- Евстигнеев А.И., Одиноков В.И., Петров В.В., Дмитриев Э.А. Исследование состояния электрофоретических оболочковых форм при прокаливании. // Литейное производство. –2009. –№ 7. –С. 31 – 33.

- Петров В.В., Евстигнеев А.И., Дмитриев Э.А., Беляев И.А. Органическое связующее для производства литейных стержней // Проблемы сплошных сред и смежные вопросы технологии машиностроения: Сборник докладов третьей конференции. Владивосток - Комсомольск-на-Амуре, сентябрь 2004 г. Комсомольск-на-Амуре : ИМиМ ДВО РАН. –2005. – С.181 – 184.

- Петров В.В., Дмитриев Э.А., Захарова Н.В., Тютина Е.А. Модифицированные полимерно-жидкостекольные связующие для легковыбиваемых форм и стержней // Проблемы сплошных сред и смежные вопросы технологии машиностроения: Сборник докладов третьей конференции. Владивосток - Комсомольск-на-Амуре, сентябрь 2004 г. Комсомольск-на-Амуре : ИМиМ ДВО РАН. –2005. – С.189 – 191.

- Петров В.В., Дмитриев Э.А., Чистяков И.В., Казанцева Н.В. Улучшение технологических свойств смесей, отверждаемых по СО2-процессы // Материалы седьмого съезда литейщиков России. Том 2. г.Новосибирск 23-27 мая 2005. С. 42 – 45.

- Петров В.В., Евстигнеев А.И., Дмитриев Э.А., Свиридов А.В. Исследование суспензий с полимерными стабилизаторами для получения на их основе оболочковых литейных форм электрофоретическим осаждением // Материалы Международного Форума по проблемам науки, техники и образования. Том 2./ Под редакцией: В.П. Савиных, В.В. Вишневского. - М.: Академия наук о Земле. –2006. – С. 98 – 99.

- Петров В.В., Евстигнеев А.И., Дмитриев Э.А., Свиридов А.В. Исследование влияния содержания поливинилового спирта на стабилизацию форетических суспензий // Прогрессивные технологии в современном машиностроении: сборник статей Ш Международной научно-технической конференции. - Пенза, –2007. – С. 37 – 38.

- Petrov V.V., Evstigneev A.I., Dmitriev E.A., Sviridov A.V. Modern materials and technologies 2007: Materials of international VIII Russia-China Symposium: two volumes. - Khabarovsk: Pacific National University, –2007. - vol. 1. -71-72 P.

- Дмитриев Э.А. Развитие теоретических и технологических основ получения точных литейных форм. // Наука - Хабаравскому краю: материалы Х краевого конкурса молодых ученых. - Хабаровск: Изд-во Тихоокеан. гос. ун-та, –2008. – С 94 – 102

- Пат. 2243058 РФ МПК В22С 1/16, 9/00. Способ приготовления холодно-твердеющей смеси. / Дмитриев Э.А.; заяв. и патентообладатель ГОУВПО “КнАГТУ”. – №2002123017/02; заявл. 27.08.2002; опубл. 27.12.2004 Бюл. №36.

- Пат. 2259255 РФ, МПК В22С 9/04. Способ получения керамических форм методом электрофореза / В.В. Петров, А.И.Евстигнеев, Э.А. Дмитриев, А.В. Свиридов; заяв. и патентообладатель ГОУВПО “КнАГТУ”. – № 2003137719/02; заявл. 26.12.2003; опубл. 27.08.2005, Бюл. № 24.

- Пат. 2289491 РФ, МПК В22С 9/04. Устройство для изготовления керамических форм / В.И. Якимов, В.В. Петров, Э.А. Дмитриев, А.В. Свиридов и др. ; заяв. и патентообладатель ОАО “КнААПО”. № 2004137576/02 ; заявл. 22.12.2004; опубл. 20.12.2006, Бюл. № 35.

- Пат. 2288806 РФ, МПК В22С 9/04. Устройство для изготовления керамических литейных форм методом электрофореза/ В.И. Якимов, В.В. Петров, Э.А. Дмитриев, А.В. Свиридов и др. ; заяв. и патентообладатель ОАО “КнААПО”. № 2004137564/02 ; заявл. 22.12.2004; опубл. 10.12.2006, Бюл. № 34.

- Пат. 2288804 РФ МПК В22С 1/16 Смесь для изготовления литейных стержней // Якимов В.И., Петров ВВ., Дмитриев Э.А. и др.; заяв. и патентообладатель ОАО “КнААПО”. №2004137561/02; заявл. 22.12.2004; опубл. 10.12.2006 Бюл.№34.

- Пат. 2288805 РФ МПК В22С 1/16 Смесь для изготовления литейных форм и стержней./ Якимов В.И., Петров ВВ., Дмитриев Э.А.и др.; заяв. и патентообладатель ОАО “КнААПО”. № 2005102964/02; заявл. 07.02.2005; опубл. 10.12.2005 Бюл №34.

- Пат. 2292981 РФ МПК В22С 1/16 Смесь для изготовления литейных стержней. / Якимов В.И., Петров ВВ., Дмитриев Э.А. и др. заяв и патентообладатель ОАО “КнААПО”; № 2005103042/02; заявл. 07.02.2005; опубл. 10.02.2007 Бюл. №4.

- Пат. 2292980 РФ МПК В22С 1/16 Смесь для изготовления литейных форм и стержней. / Якимов В.И., Петров ВВ., Дмитриев Э.А. и др.; заяв. и патентообладатель ОАО “КнААПО”. №2004137563/02; заявл. 22.12.2004; опубл. 10.02.2007 Бюл.№4.

- Пат. 2298449 РФ МПК В22С 1/18 Легковыбиваемая жидкостекольная смесь и способ ее приготовления / Евстигнеев А.И., Петров В.В., Дмитриев Э.А., Тютина Е.А.; заяв. и патентообладатель ГОУВПО “КнАГТУ” № 2005118912/02; заявлено 17.06.2005; опубл. 10.05.2007 Бюл №13

- Пат. 2298448 РФ, МПК В22С 1/02. Суспензия для получения форм точного литья методом электрофореза / В.В. Петров, А.И. Евстигнеев, Э.А. Дмитриев, А.В. Свиридов; заяв. и патентообладатель ГОУВПО “КнАГТУ”. № 2006122245/02; заявл. 21.06.2006; опубл. 10.05.2007, Бюл. № 13.

- Пат. 2316406 РФ, МПК В22С 1/02. Суспензия для получения керамических форм методом электрофореза /В.В. Петров, А.И. Евстигнеев, Э.А. Дмитриев, А.В. Свиридов; заяв. и патентообладатель ГОУВПО “КнАГТУ”. № 2005134840/02 ; заявл. 09.11.2005; опубл. 10.02.2008, Бюл. № 32.

- Пат. 2324567 РФ, В22С 9/04. Способ получения оболочковых литейных форм методом электрофореза. /В.В. Петров, А.И. Евстигнеев, Э.А. Дмитриев, А.В. Свиридов; заяв. и патентообладатель ГОУВПО “КнАГТУ”. №2006136312/02; заявл.13.10.2006; опубл. 20.05.2008. Бюл.№14.

[1] Поданы 2 заявки на государственную регистрацию программ для ЭВМ.