Исследование металлургических свойств железосодержащих брикетов из техногенного и природного сырья с целью повышения эффективности их проплавки в доменной печи

На правах рукописи

БОЛЬШАКОВА ОЛЬГА ГЕННАДЬЕВНА

ИССЛЕДОВАНИЕ МЕТАЛЛУРГИЧЕСКИХ СВОЙСТВ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ ИЗ ТЕХНОГЕННОГО И ПРИРОДНОГО СЫРЬЯ С ЦЕЛЬЮ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ИХ ПРОПЛАВКИ В ДОМЕННОЙ ПЕЧИ

Специальность 05.16.02

Металлургия черных, цветных и редких металлов

Автореферат диссертации на соискание ученой

степени кандидата технических наук

Москва - 2008

Работа выполнена на кафедре экстракции и рециклинга черных металлов

Государственного технологического университета «Московский институт стали и сплавов»

Научный руководитель:

доктор технических наук,

профессор Курунов Иван Филиппович

Официальные оппоненты:

доктор технических наук Валавин Валерий Сергеевич

кандидат технических наук Плешков Виктор Иванович

Ведущее предприятие: ОАО «Тулачермет»

Защита диссертации состоится « 10 » апреля 2008 года в 14 часов

на заседании диссертационного совета Д. 212.132.02. при Государственном технологическом университете «Московский институт стали и сплавов» по адресу: 119049, Москва, Ленинский проспект, д. 6, ауд. А-305

С диссертацией можно ознакомиться в библиотеке Государственного технологического университета «Московский институт стали и сплавов»

Автореферат разослан: “3 ” марта 2008 г.

Контактная информация:

Тел.: +79162152355

Факс: +7(495)2304526

e-mail: [email protected]

Ученый секретарь

диссертационного совета,

доктор технических наук,

профессор, Семин А.Е.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы. Накопление дисперсных отходов, содержащих железо, углерод и другие полезные элементы, в шламохранилищах и отвалах на территории металлургических предприятий при ощущающемся дефиците доступных природных ресурсов требует комплексного подхода в решении этой проблемы. В настоящее время рециклинг большинства видов таких отходов осуществляется путем их использования в составе агломерационной шихты. Однако применение отходов в качестве компонентов аглошихты ограничено, а некоторых из них вовсе невозможно по технологическим и экологическим аспектам. Кроме того, применение техногенного сырья различного генезиса без возможности дозирования на аглофабриках, не имеющих усреднительного склада, негативно отражается на стабильности состава агломерата.

В части рециклинга железосодержащих дисперсных отходов альтернативой агломерации может быть процесс брикетирования, являющийся более универсальным и менее энергозатратным способом окускования. Благодаря совершенствованию и диверсификации техники и технологии брикетирования, в настоящее время она находит все более широкое применение для утилизации отходов и подготовки сырья для доменной плавки на металлургических заводах как не имеющих аглофабрики, так и имеющих. В связи с этим такое решение проблемы обращения с железосодержащими отходами требует углубления знаний о металлургических свойствах брикетов. В первую очередь это касается получаемых методом вибропрессования брикетов на цементной связке, применение которых в шихте доменных печей ранее широко не практиковалось и их поведение в высокотемпературных восстановительных условиях доменной плавки не изучалось. Назрела настоятельная необходимость изучения превращений, происходящих в брикетах в этих условиях и определяющих их металлургические свойства, как компонентов доменной шихты обычного или специального назначения.

Цель работы. Диссертационная работа посвящена изучению металлургических свойств брикетов на цементной связке из дисперсных железосодержащих техногенных и природных материалов с целью повышения эффективности их проплавки в доменной печи за счет оптимизации их состава.

Для этого необходимо было изучить факторы, определяющие прочность брикетов при восстановлении, проанализировать влияние брикетов на показатели доменной плавки, а также оценить энергетические затраты на рециклинг дисперсных железосодержащих отходов по альтернативным технологиям.

Научная новизна.

1. Установлено, что необходимая холодная прочность брикетов из техногенных и природных дисперсных железо- и железоуглеродсодержащих материалов на цементной связке достигается при использовании 8-10 % минерального связующего в шихте и сохраняется вплоть до полного разложения гидросиликатов цементного камня.

2. Показано, что при нагреве брикетов в восстановительной атмосфере их прочность сохраняется вплоть до их размягчения. Объяснен механизм сохранения прочности брикетов, включающий твердофазное спекание частиц компонентов брикета, последующее формирование оливиново-вюститной матрицы в теле брикета и образование, в результате восстановления железа газом, поверхностного металлического каркаса.

3. Выявлена и объяснена необходимость обеспечения оптимального содержания углерода в брикетах, при котором достигается максимальный коэффициент замены кокса углеродом брикетов при их проплавке в доменной печи. Теоретически показано и опытными плавками на доменной печи 2000 м3 подтверждено, что превышение оптимального содержания углерода в брикетах за счет коксовой мелочи при высоком удельном расходе брикетов ухудшает показатели доменной плавки.

Практическая значимость.

1. Результаты исследования использованы при разработке технологического задания на проектирование в ОАО «НЛМК» участка по производству брикетов из металлургических железоуглеродсодержащих дисперсных отходов.

2. Изготовлением и проплавкой в доменных печах брикетов из окалины показана эффективность их применения и возможность замены ими промывочного агломерата с прекращением периодического его производства, ухудшающего показатели работы аглофабрики и стабильность состава агломерата. Предложено оптимизировать состав промывочных брикетов за счет применения кремнеземистых и магнезиальных добавок.

3. Показано энергетическое и экологическое преимущество брикетирования перед альтернативными технологиями утилизации железосодержащих отходов.

Апробация работы.

По материалам диссертации опубликовано 8 статей. Результаты доложены и обсуждены на следующих конференциях и симпозиумах:

- Симпозиум «Познание процессов доменной плавки» (Днепропетровск, Украина, июль, 2006)

- Materials Science & Technology (MS&T) 2006. Conference and exhibition (USA, Cincinnati, Ohio, October, 2006)

- International conference «Advances in metallurgical processes and materials» (Dnipropetrovsk, Ukraine, may, 2007)

- V молодежный научно-практический форум "Интерпайп-2007" (г. Днепропетровск, Украина, июнь, 2007г).

- Научно-практическая конференция «Современные вопросы доменного производства» (Днепропетровск, Украина, январь 2008 г.)

Структура и объем диссертации. Диссертационная работа состоит из введения, пяти глав, заключения, списка использованных литературных источников из 104 наименований и 5 приложений. Общий объем работы составляет 121 страница, в том числе 33 таблицы и 28 рисунков.

СОДЕРЖАНИЕ РАБОТЫ

1. Современные технологии рециклинга дисперсных железосодержащих отходов

Выполненный анализ применяемых технологий утилизации мелкодисперсных отходов металлургических производств показывает, что рециклинг большинства из них осуществляется с использованием агломерационного процесса. При этом их применение в аглошихте ограничено. Расход «непроблемных» железосодержащих отходов в аглошихту может достигать до 100-150 кг/т агломерата. Часть железосодержащих отходов (шламы, замасленная окалина) вообще не может быть использована в составе аглошихты без предварительной обработки. Ограниченная возможность рециклинга отходов в аглопроцессе накладывает определенные трудности в сфере обращения с отходами. В то же время, отказ от утилизации ряда техногенных материалов в составе аглошихты позволяет улучшить показатели аглодоменного производства и повысить качество агломерата.

Помимо агломерации рассмотрен опыт утилизации подобных отходов с использованием альтернативных способов рециклинга. В качестве такой технологии все шире применяется метод холодного брикетирования вибропрессованием с использованием минерального связующего – портландцемента. В зависимости от технологического предназначения в составе таких брикетов можно использовать материалы, содержащие только железо, железо и углерод, углерод, металлоотходы, и флюсующие добавки.

2. Образцы материалов, методики и аппаратура, используемые в работе

В исследованиях использовали образцы лабораторных и промышленных брикетов различного компонентного состава и промышленного агломерата (табл.1,2). Лабораторные брикеты изготавливались на лабораторной вибрационной площадке (частота 50 Гц, амплитуда колебаний 0,35 мм) в форме куба размером 70х70х70 мм, 100х100х100 мм. Промышленные брикеты изготавливались на вибропрессе для производства бетонных изделии в ОАО «НЛМК» (давление 10 кПа, частота 50 Гц) в форме цилиндра размером 120х90 мм.

Оценку восстановимости и размягчаемости материалов выполняли по методикам и на установках МИСиС и на аппарате Бургхардта в лаборатории ОАО «ОЭМК». Исследование поведения предварительно частично восстановленных (по ГОСТ 21707-76) железорудных материалов при высокотемпературном нагреве в слое кокса проводили на установке и по методике Института черной металлургии НАН Украины.

Для исследования минералогического состава брикетов применялись оптическая микроскопия, термографический метод STA и мессбауэровская спектроскопия.

Прочность на сжатие брикетов определяли в соответствии с ГОСТ 10180-90 в лаборатории ОАО «НЛМК».

Для оценки эффективности применения промывочных брикетов из окалины проведены опытные плавки с их использованием на двух доменных печах объемом 2000 м3 ОАО «НЛМК». Эффективность применения коксорудных

Таблица 1 Компонентный состав образцов, исследуемых в работе

| №№ образца | Окалина,% | Пыль FeSi, % | Магнези- альный. порошок, % | Гематито- вая руда, % | Магнети- товый. конц-т, % | Колошни- ковая пыль, % | Доменный шлам, % | Конвер- терный шлам, % | Коксовая мелочь, % | Портланд-цемент, % | |

| 1 | 92 | - | - | - | - | - | - | - | - | 8 | |

| 2-5* | 90 | - | - | - | - | - | - | - | - | 10 | |

| 6-7 | промышленный промывочный агломерат двух составов | ||||||||||

| 8 | офлюсованный агломерат | ||||||||||

| 9 | 88 | 4 | - | - | - | - | - | - | - | 8 | |

| 10 | 80 | 7,9 | 2,1 | - | - | - | - | - | - | 10 | |

| 11 | 80 | 8,5 | 3,5 | - | - | - | - | - | - | 8 | |

| 12 | 80 | 6,8 | 3,2 | - | - | - | - | - | - | 10 | |

| 13 | 80 | 7,4 | 4,6 | - | - | - | - | - | - | 8 | |

| 14 | 80 | 5,9 | 4,1 | - | - | - | - | - | - | 10 | |

| 15 | 80 | 6,5 | 5,5 | - | - | - | - | - | - | 8 | |

| 16 | - | - | - | 73 | - | - | - | - | 17** | 10 | |

| 17 | - | - | - | - | 71,7 | - | - | - | 16,6 | 11,7 | |

| 18 | - | - | - | - | 65 | - | - | - | 20 | 15 | |

| 19 | 70 | - | - | - | - | 8 | - | - | 12 | 10 | |

| 20 | 68 | - | - | - | - | 8 | - | - | 14 | 10 | |

| 21 | 27 | - | - | - | - | - | 50 | - | 13 | 10 | |

| 22 | - | - | - | - | - | - | 90 | - | - | 10 | |

| 23 | - | - | - | - | - | - | 92 | - | - | 8 | |

| 24 | - | - | - | - | - | - | 65 | 25 | - | 10 | |

| 25 | - | - | - | - | - | - | 66 | 26 | - | 8 | |

| 26 | - | - | - | - | - | - | 55 | 35 | - | 10 | |

| 27 | - | - | - | - | - | - | 56 | 36 | - | 8 | |

| 28 | - | - | - | - | - | - | 45 | 45 | - | 10 | |

| 29 | - | - | - | - | - | - | 46 | 46 | - | 8 | |

| 30 | - | - | - | - | - | - | - | 90 | - | 10 | |

| 31 | - | - | - | - | - | - | - | 92 | - | 8 | |

*образец №2- лабораторный брикет

образец №3-5 –промышленные брикеты

**древесный уголь

брикетов оценивали с использованием метода пофакторного анализа по результатам опытных плавок, проведенных ранее на доменной печи объемом 1000 м3 ОАО «НЛМК».

3. Исследование металлургических свойств брикетов на цементной связке

Исследование прочности брикетов в холодном состоянии

Проведенные по стандартной методике испытания лабораторных брикетов на раздавливание показали, что при содержании 8-10 % цемента брикеты из различных техногенных и природных дисперсных компонентов показали высокие значения прочности на сжатие (табл. 3). Наиболее прочными оказались брикеты, содержащие окалину. Введение в шихту брикетов колошниковой пыли несколько снижает их прочность вследствие ее дисперсности и плохой комкуемости (№19,20). При неизменном содержании цемента в шихте (8%) добавка к брикетам

Таблица 2 Химический состав исследуемых в работе образцов

| №№ образца | Feобщ, % | FeO, % | Fe2O3, % | CaO,% | SiO2, % | MgO,% | С,% | Основность CaO/ SiO2 |

| 1 | 66,93 | 49,16 | 40,99 | 5,48 | 2,47 | 0,40 | 0 | 2,22 |

| 2 | 65,51 | 48,10 | 40,14 | 6,75 | 2,86 | 0,47 | 0 | 2,36 |

| 3 | 58,4 | 58,8 | 18,14 | 9,8 | 8,1 | 0,44 | 0 | 1,21 |

| 4 | 53,2 | 49,8 | 20,7 | 13,2 | 10,8 | 0,58 | 0 | 1,22 |

| 5 | 59,7 | 58,4 | 20,3 | 9,15 | 6,35 | 0,68 | 0 | 1,44 |

| 6 | 60,23 | 44,31 | 36,81 | 7,05 | 8,57 | 1,07 | 0 | 0,82 |

| 7 | 59,95 | 41,48 | 39,56 | 7,27 | 8,85 | 1,02 | 0 | 0,82 |

| 8 | 58,5 | 13,5 | 68,6 | 8,15 | 7,33 | 1,55 | 0 | 1,11 |

| 9 | 64,03 | 47,03 | 39,22 | 5,47 | 6,43 | 0,39 | 0 | 0,85 |

| 10 | 58,24 | 42,75 | 35,70 | 6,77 | 10,73 | 2,31 | 0 | 0,63 |

| 11 | 58,22 | 42,75 | 35,66 | 5,54 | 10,97 | 3,47 | 0 | 0,6 |

| 12 | 58,24 | 42,75 | 35,70 | 6,80 | 9,67 | 3,28 | 0 | 0,7 |

| 13 | 58,22 | 42,75 | 35,66 | 5,54 | 9,87 | 3,55 | 0 | 0,56 |

| 14 | 58,24 | 42,75 | 35,70 | 6,83 | 8,79 | 4,07 | 0 | 0,78 |

| 15 | 58,22 | 42,75 | 35,66 | 5,60 | 10,51 | 5,23 | 0 | 0,53 |

| 16 | 46,12 | 0,00 | 65,88 | 8,84 | 7,79 | 0,52 | 12,62 | 1,14 |

| 17 | 47,99 | 17,96 | 48,61 | 7,67 | 5,63 | 0,72 | 14,28 | 1,36 |

| 18 | 43,39 | 16,05 | 44,15 | 9,56 | 6,00 | 0,82 | 17,20 | 1,59 |

| 19 | 52,81 | 36,70 | 34,67 | 7,02 | 3,21 | 0,45 | 10,96 | 2,19 |

| 20 | 51,32 | 35,57 | 33,78 | 7,01 | 3,19 | 0,53 | 12,68 | 2,2 |

| 21 | 39,88 | 16,30 | 38,87 | 11,55 | 6,11 | 1,13 | 20,48 | 1,89 |

| 22 | 40,35 | 6,76 | 50,13 | 13,05 | 8,30 | 1,46 | 15,75 | 1,57 |

| 23 | 41,22 | 6,91 | 51,20 | 11,92 | 8,02 | 1,41 | 16,10 | 1,49 |

| 24 | 44,05 | 21,61 | 38,92 | 14,44 | 7,29 | 1,48 | 11,93 | 1,98 |

| 25 | 45,07 | 22,35 | 39,55 | 13,37 | 6,98 | 1,43 | 12,12 | 1,92 |

| 26 | 45,53 | 27,55 | 34,44 | 15,00 | 6,89 | 1,49 | 10,40 | 2,18 |

| 27 | 46,55 | 28,29 | 35,06 | 13,93 | 6,57 | 1,4 | 10,60 | 2,12 |

| 28 | 47,01 | 33,48 | 29,96 | 15,56 | 6,48 | 1,50 | 8,87 | 2,40 |

| 29 | 48,03 | 34,23 | 30,58 | 14,49 | 6,17 | 1,45 | 9,07 | 2,35 |

| 30 | 53,68 | 60,21 | 9,78 | 18,07 | 4,67 | 1,54 | 1,99 | 3,87 |

| 31 | 54,84 | 61,55 | 9,96 | 17,06 | 4,32 | 1,49 | 2,03 | 3,95 |

Таблица 3 Результаты испытаний брикетов на сжатие

| №№ образца | 1 | 2 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 19 |

| Прочность, кг/см2 | 93,3 | 118 | 112 | 48 | 81 | 68 | 49 | 34,2 | 33 | 87,5 |

| №№ образца | 20 | 21 | 24 | 25 | 26 | 27 | 28 | 29 | 30 | 31 |

| Прочность, кг/см2 | 84,3 | 148,4 | 10 | 7,3 | 9 | 6 | 10,8 | 9,7 | 2 | 2 |

из окалины микрокремнезема (пыль газоочистки печи для производства FeSi) в количестве до 5% увеличивала прочность брикетов (№№1,9). Увеличение добавки пылевидной SiO2 свыше 5% и добавка магнезии (в виде порошка с содержанием 85% MgO) снижала прочностные характеристики брикетов (№№10-15) вследствие образования медленно гидратирующих низкоосновных силикатов кальция и снижения гидратационной активности трехкальциевого силиката.

Минимальную прочность на сжатие имели брикеты из конвертерного шлама (№№30-31). Низкая прочность данных брикетов обусловлена повышенным содержанием CaO в составе шлама в виде трехкальциевого силиката 3CaO*SiO2 (алита), имеющего зернистую микроструктуру, а также сохранением в структуре брикета шламовых гранул, образующихся при сушке шлама. Частичная замена конвертерного шлама доменным приводила к некоторому увеличению значений прочности брикетов на сжатие (№№24-29). При использовании конвертерного шлама в составе шихты для брикетирования необходимо увеличивать расход цемента на их изготовление. При промышленном производстве брикетов из конвертерного шлама с содержанием цемента 15 % достигалась их достаточная прочность (25-40 кг/см2), обеспечивающая целостность брикетов при транспортировке и перегрузках с образованием мелочи (-10 мм) не более 5-7 %.

Поведение брикетов при нагреве в восстановительной атмосфере

С целью оценки поведения брикетов из оксидных железосодержащих материалов при их нагреве в восстановительной атмосфере лабораторные брикеты (размером 70х70х70 мм) из прокатной окалины, железорудного концентрата Стойленского ГОКа, конвертерного шлама и кварцевого песка (содержание цемента М500: 6,6%, 8,8%, 9,0 % и 10,7 %, соответственно) были подвергнуты нагреву до Т=1150 ![]() со скоростью 500

со скоростью 500 ![]() /час в трубчатой печи (внутренний диаметр – 100 мм) в токе водорода с последующим охлаждением до комнатной температуры путем продувки печи азотом.

/час в трубчатой печи (внутренний диаметр – 100 мм) в токе водорода с последующим охлаждением до комнатной температуры путем продувки печи азотом.

После термообработки все брикеты полностью сохранили свою форму. Брикет из кварцевого песка в результате термообработки потерял прочность по причине дегидратации гидросиликатов цементного камня, которая, по результатам термографического анализа, завершается при температуре 700-750 оС. Оптический анализ образцов этого брикета после термообработки выявил лишь следы незначительного взаимодействия между зернами песка и компонентами цементного камня, не повлиявшего на прочность брикета.

Брикеты из железосодержащих материалов в результате термообработки в восстановительной атмосфере значительно упрочнились за счет формирования плотной микроструктуры из вюстита и железистых оливинов, образовавшейся в результате спекания дисперсных частиц компонентов брикета, реакций восстановления оксидов железа и твердофазных реакций между вюститом, оксидами пустой породы железосодержащих компонентов и оксидами цементного камня. Кроме того, в поверхностном слое этих брикетов образовался своеобразный металлический каркас, толщина которого (от 3-5 до 10-15 мм) определялась крупностью частиц и восстановимостью железосодержащего материала, а также исходной (после изготовления) плотностью брикета.

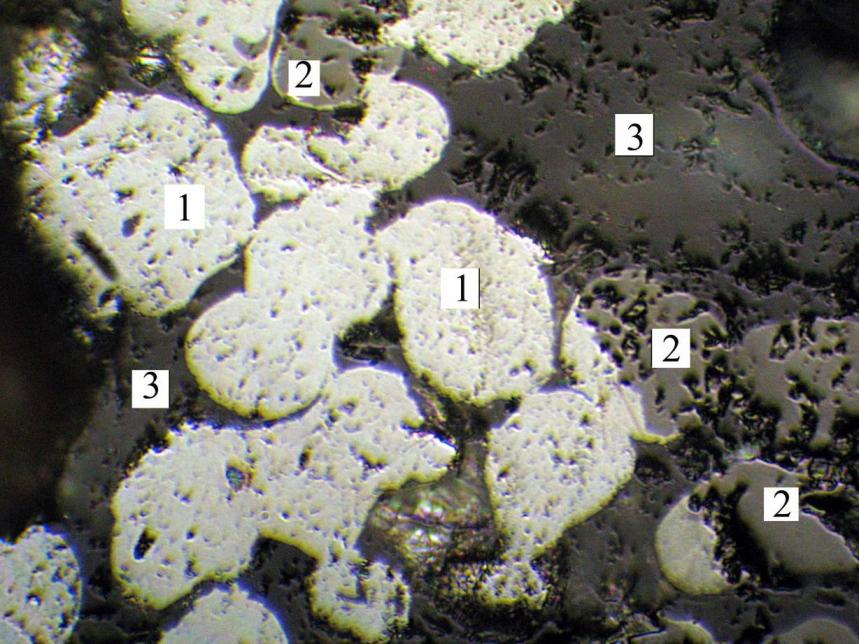

Во всем объеме брикета из железорудного концентрата оксиды железа восстановились до вюстита, а в поверхностном слое толщиной 3-5 мм - до металлического железа (рис.1). Металлическое железо по границам зерен вюстита присутствует в теле брикета на расстоянии 20-25 мм от поверхности. Плотная структура железосиликатной фазы между зернами вюстита в центральной части брикета (рис.2) свидетельствует о том, что она прошла через жидкое, либо вязко-пластичное состояние. Образование оливинов обусловлено содержанием SiO2 в концентрате (6,3%), CaO в цементе и развитой поверхностью контакта дисперсных частиц концентрата (70-120 мкм) и цемента. Брикеты из железорудного концентрата могут служить эффективным промывочным материалом для доменных печей, так как восстановление большей части железа в доменной печи будет происходить только твердым углеродом после расплавления брикета.

Рисунок 1. Микроструктура поверхности брикета из магнетитового концентрата:

металл (1), вюстит (2), оливиновая фаза (3) (отраженный свет, увеличение х500)

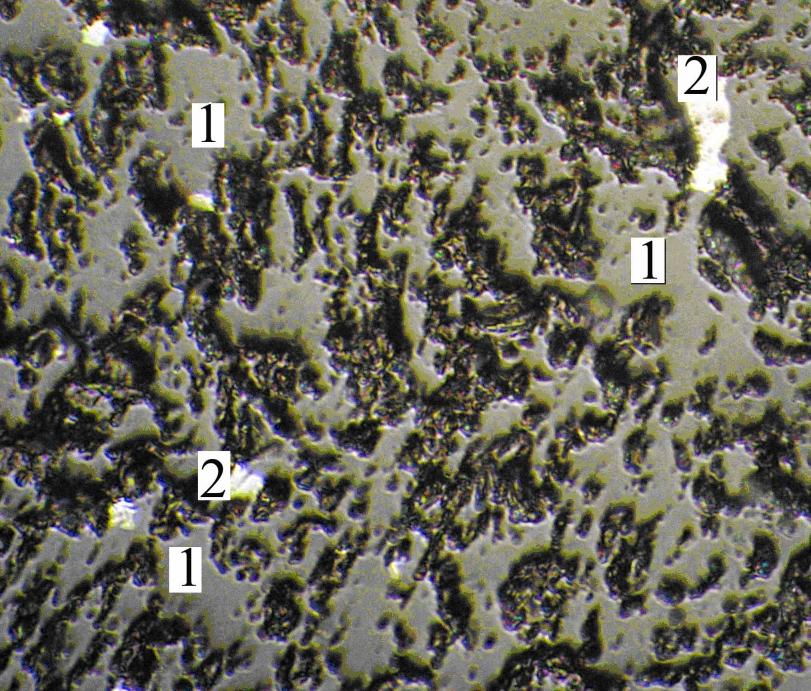

Рисунок 2. Микроструктура центральной части брикета из магнетитового концентрата:

вюстит (1), оливиновая фаза (2) (отраженный свет, увеличение х500)

В брикете из окалины оксиды железа в поверхностном слое (10-15 мм) практически полностью восстановились до металла (рис.3), а в остальной части тела брикета, занимающей 50-60 % объема – до вюстита, местами оконтуренными металлическим железом (рис.4).

Незначительное содержание оксидов пустой породы в окалине, особенно SiO2, а также не столь развитая (по сравнению с концентратом) поверхность контакта между частицами окалины размером 0-5 мм и продуктами дегидратации цементного камня (CaO, SiO2) обусловили образование в структуре брикета лишь небольшого количества силикатов оливинового состава и увеличение поверхностного слоя металлизованного железа.

В брикете из конвертерного шлама, содержащем до 2-3 % углерода, металлическое железо, кроме поверхностного слоя толщиной 6-8 мм, в небольшом количестве образовалось во всем объеме брикета. Между зернами вюстита присутствует небольшое количество оливиновой фазы и трехкальциевого силиката (алита).

Рисунок 3. Микроструктура поверхностного слоя брикета из окалины:

металлическое железо (1), оливиновая фаза (2) (отраженный свет, увеличение х1000)

Рисунок 4. Микроструктура центральной части брикета из окалины:

вюстит (1), металл (2) (отраженный свет, увеличение х200)

Таким образом, полученные результаты позволяют заключить, что цементная связка способствует сохранению формы и прочности брикетов из железосодержащих материалов при их нагреве в восстановительной атмосфере до полной дегидратации гидросиликатов цементного камня. Процессы спекания дисперсных железосодержащих частиц, последующее образование плотной структуры из железистых оливинов и вюстита во всем объеме брикетов и упрочняющего металлического каркаса в поверхностном слое, который при нагреве до 1150 оС может занимать в зависимости от вида железосодержащего компонента брикета до 10-45 % его объема, способствует сохранению формы брикетов вплоть до их размягчения в зоне когезии. Ни прочность брикетов в холодном состоянии, ни их поведение при нагреве в восстановительной атмосфере не ограничивают применение брикетов на цементной связке в качестве окускованного сырья для доменных печей.

Исследование металлургических свойств брикетов из окалины

Брикеты из окалины исследовали как возможный альтернативный промывочному агломерату материал, производство которого позволит исключить периодическое спекание промывочного агломерата, сопровождающееся снижением технико-экономических показателей агломашин и стабильности состава обычного агломерата в переходные периоды.

Объектами исследования были (табл.1,2): лабораторные брикеты №№1,2; промышленные брикеты №№ 3,4; промышленный промывочный агломерат №№ 6,7.

Пробы лабораторных и промышленных брикетов из окалины (размер кусочков 30-35 мм) показали более высокую восстановимость по сравнению с промывочным агломератом (размер кусочков 10-25 мм) (табл.4). При Т=800![]() брикеты с равномерной скоростью достаточно интенсивно восстанавливаются и по истечении опыта (50 минут) достигают относительно высоких значений степени восстановления. Промывочный агломерат восстанавливается также с равномерной скоростью, но достаточно медленно и к моменту окончания опыта развитие процессов восстановления в агломерате ограничено.

брикеты с равномерной скоростью достаточно интенсивно восстанавливаются и по истечении опыта (50 минут) достигают относительно высоких значений степени восстановления. Промывочный агломерат восстанавливается также с равномерной скоростью, но достаточно медленно и к моменту окончания опыта развитие процессов восстановления в агломерате ограничено.

Характеристики размягчаемости проб промышленного агломерата и лабораторных брикетов сопоставимы (табл.5), а исследованные пробы промышленных брикетов имели значительно более широкий интервал и более низкую температуру начала размягчения по сравнению с промывочным агломератом, что обусловлено большим различием химического состава этих брикетов из-за несовершенной технологии их изготовления.

Таблица 4 Степень восстановления испытанных образцов

| №№ | 1 | 2 | 3 | 4 | 6*1 | 7*1 |

| RI, % | 72,8 | 70,7 | 73,0 | 68,9 | 15,8 55,6 | 18,6 51,1 |

Примечание: степень восстановления образцов при нагреве:

*1-в числителе – кусочки 20-25 мм с оплавленной структурой ;

-в знаменателе – кусочки 10-15 мм с пористой структурой.

Таблица 5 Результаты испытаний образцов промывочных материалов на размягчаемость в восстановительной атмосфере

| №№ образца | 1 | 2 | 3 | 4 | 6 | 7 |

| Тнач,оС | 1150 | 1160 | 920 | 990 | 1180 | 1180 |

| Ткон,оС | 1315 | 1300 | 1150 | 1200 | 1335 | 1320 |

| 165 | 140 | 230 | 210 | 155 | 140 |

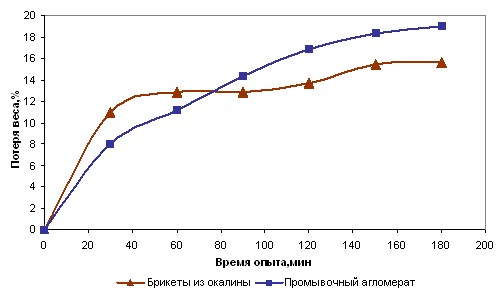

Испытания исследуемых материалов в аппарате Бургхардта (восстановление водородом при температуре 900оС под нагрузкой 1,5 кг/см2 пробы массой 800-1000 г, крупность кусочков 8-20 мм, 2 опыта с каждым материалом) выявили различный характер восстановления проб промышленных брикетов из окалины и промывочного агломерата (рис.5). Восстановление пробы брикетов первые 30 минут шло более интенсивно, чем восстановление агломерата, затем оно замедлилось и через 45 минут практически прекратилось. Потеря массы агломерата примерно с одинаковой скоростью продолжалась в течение всех трех часов и, в результате, итоговая степень металлизации агломерата (93,9 %) несколько превысила степень металлизации кусочков брикета (89,7 %).Усадка пробы брикетов (6,7 %) при восстановлении в аппарате Бургхардта превышала усадку пробы агломерата (2,1 %), а количество спекшегося материала составило 78,5 %, тогда как доля спекшихся кусочков агломерата составила только 6,6 %.

Рисунок 5. Характер процесса восстановления проб брикетов из окалины и промывочного агломерата в аппарате Бургхардта при Т=900![]()

Исследования поведения предварительно восстановленных промышленных брикетов из окалины (№5) и двух видов агломерата (№№6,8) при высокотемпературном нагреве от 1000 до 1600 ![]() в слое кокса под нагрузкой 1 кг/см2 проводили на установке ИЧМ (табл.6). Предварительную подготовку железорудных материалов проводили в соответствии с ГОСТ 21707-76, которая состояла в восстановлении (атмосфера 33% СО, 65% N2) проб материалов под давлением 100 кПа при нагреве до Т=1050

в слое кокса под нагрузкой 1 кг/см2 проводили на установке ИЧМ (табл.6). Предварительную подготовку железорудных материалов проводили в соответствии с ГОСТ 21707-76, которая состояла в восстановлении (атмосфера 33% СО, 65% N2) проб материалов под давлением 100 кПа при нагреве до Т=1050 ![]() в течение 200 минут.

в течение 200 минут.

Таблица 6 Результаты высокотемпературных испытаний агломерата и брикетов из окалины на установке ИЧМ

| Показатели | Офлюсованный агломерат (№8) | Промывочный агломерат (№6) | Брикеты из окалины (№5) |

| Степень восстановления, % (по ГОСТ 21707-76) | 75,4 | 69,94 | 71,22 |

| Т1– температура потери газопроницаемости, | 1320 | 1300 | 1210 |

| Т2- температура начала фильтрации, | 1370 | 1335 | 1270 |

| Т3 - температура максимальной фильтрации, | 1450 | 1420 | 1380 |

| Содержание FeO в шлаке, % | 24,87 | 38,52 | 48,62 |

| Доля тугоплавкого остатка, % | 13,8 | 10,8 | 10,2 |

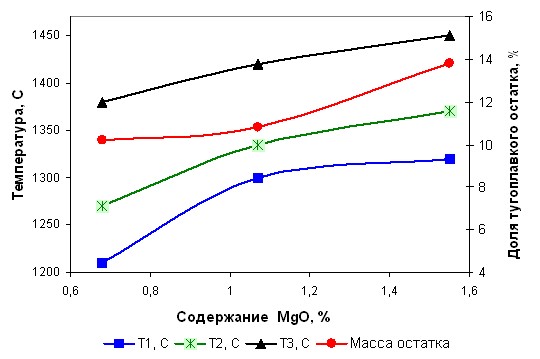

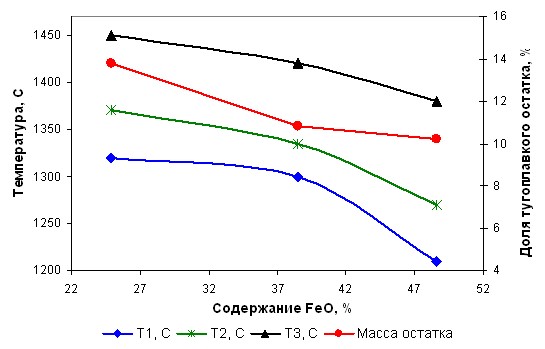

Температуры размягчения и фильтрации расплава через слой кокса, а также доля тугоплавкого остатка в слое кокса у исследованных материалов зависят от содержания в них оксидов магния и железа (рис.6, 7). Повышенное содержание FeO в брикетах и минимальное содержание в них MgO обусловили снижение температур размягчения и фильтрации по сравнению с промывочным и офлюсованным агломератом.

Рисунок 6.

Зависимость температур фильтрации шлака и доли тугоплавкого остатка от содержания MgO в испытуемых материалах

Рисунок 7. Зависимость температур фильтрации шлака и доли тугоплавкого остатка от содержания FeO в испытуемых материалах

Оптически установлено, что в брикетах из окалины образуется лишь небольшое количество силикатов оливинового состава, столь необходимых для промывочного материала. В связи с этим и на основании результатов лабораторных опытов с брикетами из окалины в их состав решено было ввести дисперсные добавки кремнеземистых и магнезиальных материалов (образцы №№9-15, табл.1,2). Термостойкость и восстановимость этих лабораторных брикетов (размеры 70х70х70 мм, 100х70х70 мм) оценили путем их нагрева в восстановительной атмосфере (95% Ar, 5% H2) со скоростью 500 оС/час до температуры 1200 оС. Степень металлизации брикетов после термообработки по указанному режиму составляла от 1 до 3 %. Увеличение содержания SiO2 и MgO в шихте брикетов обеспечивает условия для формирования твердых растворов в системе CaO-MgO-FeO-SiO2, более тугоплавких и трудновосстановимых по сравнению с оливином состава CaFeSiO4, который является основой расплава в брикетах из магнетитового концентрата или в брикетах из окалины при добавлении только микрокремнезема (до 4 %).

Таким образом, с учетом проведенных исследований с полноразмерными брикетами можно заключить, что они при сохранении формы и размеров вплоть до зоны когезии смогут осуществлять достаточно эффективную промывку коксовой насадки. При этом промывочные свойства брикетов из окалины можно повысить за счет введения в их состав дисперсных добавок кремнеземистых и магнезиальных материалов. В случае, если в шахте доменной печи произойдет частичное разрушение брикетов, то высокозакисный расплав из брикетов образуется при более низких температурах, а значит «промывка» коксовой насадки железистым шлаком начнется на более высоком горизонте коксовой насадки.

Исследование металлургических свойств железоуглеродсодержащих брикетов

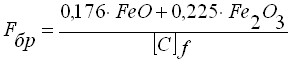

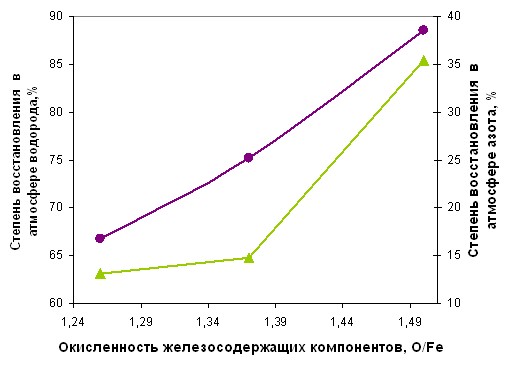

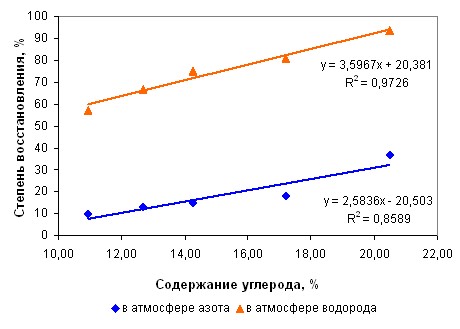

Оценка восстановимости по потере веса при Т=800оС образцов (размер кусочков 30-35 мм) брикетов (№№16-21, табл.1,2), изготовленных из различных материалов, выявила зависимость достигнутой степени восстановления (табл.7) от восстановимости (окисленности) компонентов брикетов (рис.8) и содержания углерода в них (рис.9). При нагреве испытуемых проб, как в нейтральной, так и в восстановительной атмосфере, максимальную восстановимость имели брикеты из гематитовой руды (№16) и брикеты с максимальным содержанием углерода (№18, 21). По результатам оптического и мессбауэровского анализа образцов брикетов №№ 16-18, 21 выявлено, что при их нагреве до Т=1200 ![]() в нейтральной атмосфере происходит частичное восстановление оксидов железа до металла (без его науглероживания) и образование силикатов. Оптически в восстановленных образцах наблюдались области остаточного углерода.

в нейтральной атмосфере происходит частичное восстановление оксидов железа до металла (без его науглероживания) и образование силикатов. Оптически в восстановленных образцах наблюдались области остаточного углерода.

Таблица 7 Степень восстановления углеродсодержащих брикетов и содержание в них углерода

| №№ образца | 16 | 17 | 18 | 19 | 20 | 21 | |

| Содержание С, % | 12,6 | 14,3 | 17,2 | 11,0 | 12,7 | 20,5 | |

| RI, % | в азоте | 35,4 | 14,8 | 18 | 10,2 | 13,1 | 36,7 |

| в водороде | 88,5 | 75,2 | 81 | 57,3 | 66,8 | 93,5 | |

Для изучения поведения полноразмерных образцов углеродсодержащих брикетов в условиях восстановительного нагрева (до 1200![]() со скоростью 500

со скоростью 500![]() в час в смеси аргона (95 %) и водорода (5%)) были испытаны лабораторные брикеты из 10 различных композиций конвертерного и доменного шламов (№№22-31, табл.1,2).

в час в смеси аргона (95 %) и водорода (5%)) были испытаны лабораторные брикеты из 10 различных композиций конвертерного и доменного шламов (№№22-31, табл.1,2).

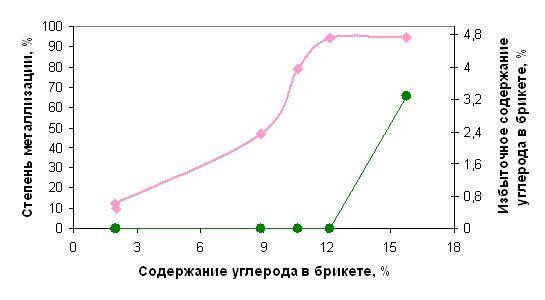

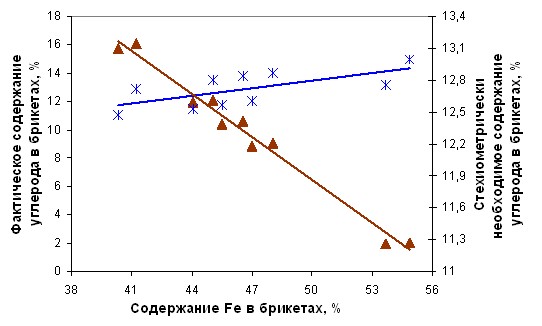

Брикеты из конвертерного шлама, содержащие до 2 % углерода, имели степень металлизации 10-12%, а в брикетах из смеси конвертерного шлама с доменным, содержащих до 12-13 % углерода, степень металлизации железа достигала 90-95 %. Это содержание углерода практически соответствовало стехиометрически необходимому количеству углерода для полного восстановления оксидов железа в брикете. Дальнейшее увеличение содержания углерода в брикетах за счет увеличения доли доменного шлама в смеси не привело к увеличению степени металлизации (рис.10, 11).

Таким образом, для достижения максимального коэффициента замены кокса углеродом железоуглеродсодержащих брикетов, его содержание в них не должно существенно превышать стехиометрически необходимого и может быть вычислено по формуле (1).

(1)

(1)

где ![]() – содержание углерода в углеродсодержащем компоненте (коксовая мелочь, древесный уголь, антрацит, кокс и т.д.), %

– содержание углерода в углеродсодержащем компоненте (коксовая мелочь, древесный уголь, антрацит, кокс и т.д.), %

![]() – количество углеродсодержащего компонента в брикете, %

– количество углеродсодержащего компонента в брикете, %

Рисунок 8. Зависимость степени восстановления от окисленности железосодержащих компонентов брикетов

Рисунок 9. Зависимость степени восстановления брикетов от содержания углерода в них

Рисунок 10 Зависимость степени металлизации от содержания углерода в брикетах

Рисунок 11. Содержание углерода в брикетах фактическое и необходимое по стехиометрии для восстановления Fe

4. Опытно-промышленные испытания применения брикетов на цементной связке

Результаты промышленных испытаний применения брикетов из окалины в качестве промывочного материала

С целью практической оценки эффективности применения брикетов из окалины для промывки горна доменных печей была произведена опытная партия брикетов из окалины (90%) на цементной связке (10%) цилиндрической формы (120х90 мм). Брикеты использовали в качестве штатного промывочного материала на двух доменных печах объемом 2000 м3. Оценку эффективности применения брикетов из окалины проводили путем сравнения результатов работы печей в сопоставимых условиях при использовании брикетов и при использовании промывочного агломерата. Приведение результатов к одинаковым условиям выполнили с помощью коэффициентов пофакторного анализа.

Брикеты из окалины на цементной связке использовали для промывки горна на доменных печах №3 (табл.8) в количестве 450 т и №4 в количестве 200 т. Промывки горна проводили путем загрузки промывочного материала в количестве от 6 до 40 кг/т в течение 0,5-1,5 суток.

Таблица 8 Показатели работы доменной печи №3 при использовании промывочного агломерата (Вариант А) и промывочных брикетов (Вариант Б)

| Показатели работы печи | Вариант А | Вариант Б | |

| 4-12.05.06 | 6-14.06.06 | 29.05-06.06.06 | |

| Производительность, т/сут | 4422 | 4335 | 4248 |

| Расход кокса, кг/т | 414 | 423 | 423 |

| Агломерат, кг/т | 1494 | 1417 | 1452 |

| Промывочный агломерат, кг/т | 5 | 32 | 0 |

| Брикеты промывочные, кг/т | 0 | 0 | 10 |

| Окатыши Лебединские, кг/т | 97 | 192 | 196 |

| Конвертерный шлак, кг/т | 2 | 15 | 21 |

| Содержание Fe в ж/р части шихты, % | 59,16 | 59,02 | 58,92 |

| Природный газ, м3/т | 104 | 99 | 102 |

| Расход дутья, м3/мин | 3337 | 3311 | 3316 |

| Содержание О2 в дутье, % | 28,4 | 28,7 | 28,7 |

| Тдутья, | 1103 | 1104 | 1109 |

| Давление под колошником, кПа | 138 | 138 | 137 |

| Состав чугуна, %: [Si] | 0,56 | 0,63 | 0,63 |

| [Mn] | 0,08 | 0,10 | 0,10 |

| [S] | 0,017 | 0,013 | 0,015 |

| [P] | 0,06 | 0,06 | 0,06 |

| Выход шлака, кг/т | 318 | 330 | 330 |

| Основность шлака (CaO/SiO2 ) | 1,01 | 1,00 | 0,98 |

| Рв кПа | 16 | 17 | 17 |

| Рн, кПа | 119 | 117 | 117 |

| Индекс газопроницаемости (Гн *10-3) | 21092,5 | 21188,4 | 21367,5 |

| Производительность приведенная, т/сут | 4422 | 4565 | 4507 |

| Расход кокса приведенный, кг/т | 414 | 388 | 393 |

Как использование промывочного агломерата, так и использование брикетов способствовало стабильной и производительной работе доменных печей без нарушения газодинамического режима плавки. На доменной печи №3 максимальная приведенная производительность и минимальный приведенный расход кокса получены в период повышенного расхода промывочного агломерата. Повышенная производительность доменной печи №4 и минимальный расход кокса имели место во время и после использования промывочных брикетов из окалины.

Для проведения более глубокого анализа и сопоставления промывочных свойств испытуемых материалов использовали такие расчетные критерии как изменение степени прямого восстановления (rd) и изменение показателя «DMI»[1], который косвенно оценивает дренажную способность горна путем сопоставления фактического содержания углерода в чугуне на выпусках, зависящего от поверхности и времени контакта чугуна с коксом в горне, и содержания углерода в насыщенном состоянии (табл.9,10)). Индекс «DMI» рассчитывается по формуле (2).

(2)

(2)

где Тч – температура чугуна, 0С

[Si], [P], [S], [Mn], [C] – массовая доля указанных элементов в чугуне, %

Вшл – основность шлака (CaO/SiO2).

Таблица 9 Результаты расчета критериев эффективности промывки для ДП№3

| ДП№3 | Промывки агломератом | Промывки брикетами | ||

| 04.05.06 | 06.06.06 | 31.05.06 | 02.06.06 | |

| Изменение степени прямого восстановления | ||||

| до промывки rd (1) | 39,0 | 45,4 | 46,5 | 50,5 |

| во время промывки rd (2) | 50,1 | 48,5 | 49,6 | 53,8 |

| = rd (2) - rd (1) | 11,1 | 3,1 | 3,1 | 3,3 |

| Изменение показателя «DMI» | ||||

| до промывки DMI(1) | 170 | 201 | 242 | 201 |

| во время промывки DMI(2) | 227 | 227 | 265 | 233 |

| = DMI(2) - DMI(1) | 57 | 26 | 23 | 32 |

Таблица 10 Результаты расчета критериев эффективности промывки для ДП№4

| ДП№4 | Промывки агломератом | Промывки брикетами | ||

| 17.12.05 | 19.12.05 | 16.06.06 | 17.06.06 | |

| Изменение степени прямого восстановления | ||||

| до промывки rd (1) | 39,8 | 40,5 | 37,7 | 41,8 |

| во время промывки rd (2) | 45,3 | 46,5 | 40,0 | 47,2 |

| = rd (2) - rd (1) | 5,5 | 6,0 | 2,3 | 5,4 |

| Изменение показателя «DMI» | ||||

| до промывки DMI(1) | 178 | 152 | 162 | 181 |

| во время промывки DMI(2) | 224 | 178 | 181 | 193 |

| = DMI(2) - DMI(1) | 46 | 26 | 19 | 12 |

Комплексная оценка по сумме расчетных критериев эффективности промывки показывает, что применение обоих видов промывочных материалов приводит к повышению дренажной способности коксовой насадки. Однако промывочный эффект от применения брикетов из окалины несколько ниже, чем при использовании агломерата. В значительной мере это объясняется тем, что абсолютное количество загруженного промывочного агломерата в рассмотренные периоды более чем в 2 раза превышало количество загруженных брикетов.

Результаты промышленных плавок с применением углеродсодержащих брикетов из железорудного концентрата

Брикеты на цементной связке можно применять не только для промывки горна доменных печей, но и в качестве полноценного окускованного углеродсодержащего компонента доменной шихты. Опытные плавки (табл.11) с использованием коксорудных брикетов были проведены в ОАО «НЛМК» на печи объемом 1000 м3 в 2004 году до выполнения комплексного исследования металлургических свойств брикетов. В связи с этим промышленные брикеты (№18) были изготовлены с завышенным содержанием коксовой мелочи (20 %) и портландцемента М500 (15 %). Проплавка брикетов осуществлялась в несколько этапов, различавшихся расходом брикетов (122, 198, 303 кг/т чугуна). Всего было проплавлено 2475 т коксорудных брикетов.

Таблица 11. Показатели работы печи при проплавке брикетов из железорудного концентрата и коксовой мелочи

| Показатели плавки \ периоды работы печи | 21-25.08 6-10.09 База | 26-30.08 1 | 31.08-02.09 2 | 02-04.09 3 | 26.08-04.09 Опыт |

| Производительность, т/сутки | 1908 | 1732 | 1781 | 1725 | 1743 |

| Расход: | |||||

| агломерата, кг/т | 1194 | 1325 | 1283 | 1348 | 1319 |

| окатышей, кг/т | 371 | 210 | 199 | 67 | 168 |

| брикетов, кг/т | - | 122 | 198 | 303 | 192 |

| конвертерного шлака, кг/т | 75 | - | - | - | - |

| Содержание Fe в ж/р шихте, % | 58,83 | 58,02 | 57,3 | 55,98 | 57,26 |

| Расход кокса, кг/т | 505 | 489 | 473 | 497 | 487 |

| Расход природного газа, м3/т | 74 | 70 | 76 | 79 | 74 |

| Расход дутья, м3/мин | 1554 | 1481 | 1442 | 1469 | 1467 |

| Содержание О2 в дутье, % | 27,3 | 26,9 | 27,4 | 27,5 | 27,2 |

| Температура дутья, 0С | 961 | 960 | 962 | 961 | 961 |

| Давление газа на колошнике, ати | 1,00 | 0,98 | 0,96 | 1,00 | 0,98 |

| Температура периферии, 0С | 516 | 484 | 483 | 527 | 495 |

| Нижний перепад давления, ати | 0,869 | 0,860 | 0,880 | 0,866 | 0.867 |

| Верхний перепад давления, ати | 0,131 | 0,140 | 0,120 | 0,124 | 0,13 |

| Состав чугуна: [Si], % | 0,74 | 0,85 | 0,64 | 0,86 | 0.79 |

| [Mn], % | 0,12 | 0,07 | 0,06 | 0,07 | 0.07 |

| [P], % | 0,08 | 0,06 | 0,06 | 0,06 | 0.06 |

| [S], % | 0,014 | 0,016 | 0,022 | 0,022 | 0.019 |

| Приведенная производительность, т/сут | 1908 | 1780 | 1812 | 1828 | 1815 |

| Приведенный расход кокса, кг/т | 505 | 480 | 474 | 484 | 480 |

| Коэффициент замены кокса коксовой мелочью брикета, кг/кг | - | 1,02 | 0,78 | 0,35 | 0,66 |

| Масса коксовой мелочи брикетов, остающейся в печи* | - | 20,0 100 | 33,5 200,6 | 49,3 348,8 | 31,7 348,8 |

*Примечание: расчетное количество избыточной коксовой мелочи брикетов (остающейся в брикетах после полного восстановления оксидов железа в них): в числителе - тонн в сутки, в знаменателе - суммарное количество избыточной коксовой мелочи брикетов в конце периода

Компонентный состав доменной шихты при проплавке брикетов существенно отличался от состава шихты в базовом периоде, кроме того, он значительно изменялся с увеличением расхода брикетов. В первую очередь это касается окатышей, доля которых в шихте в базовом периоде составляла 23 %, а при проплаве брикетов она уменьшалась до 12,7 %, 11,8% и 4,3 %. Заметно колебалась и доля агломерата в шихте:76,9 %, 80%, 76,3%, 78,4%, соответственно. Отсутствие на печи отсева мелочи загружаемых шихтовых материалов приводило к значительным изменениям прихода мелочи в печь. Однозначно оценить влияние изменения структуры доменной шихты на газодинамику сухой части столба шихты, зоны когезии и зоны капельного орошения при проплавке коксорудных брикетов затруднительно в связи c отсутствием необходимой для такой оценки информации. В то же время, увеличение доли брикетов в шихте оказывало разрыхляющее действие на структуру столба шихты во всем его объеме вплоть до зоны когезии. Этим, вероятно, можно объяснить незначительное увеличение приведенной производительности печи с ростом доли брикетов в шихте. Что касается общего негативного влияния расхода брикетов на производительность печи, то оно вызвано образованием из пустой породы брикетов тугоплавкого шлака повышенной основности, что приводило к увеличению вязкости всего первичного шлака. Кроме того, избыточная коксовая мелочь брикетов, не израсходованная на восстановление оксидов железа в них, также оказывала негативное влияние на вязкость первичных шлаков.

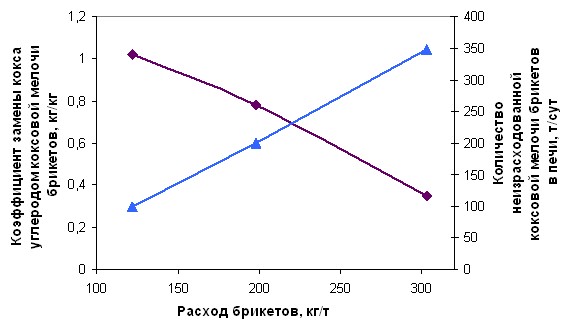

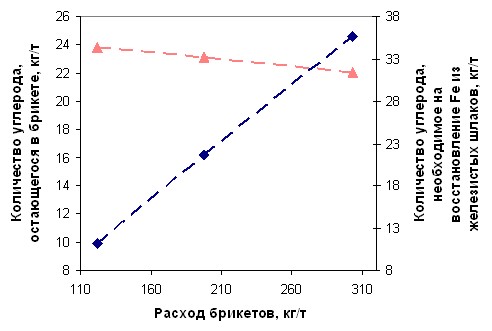

Эффективность использования коксовой мелочи, содержащейся в брикетах, уменьшалась пропорционально их количеству, что связано, в первую очередь, с завышенным содержанием углерода в брикетах по сравнению со стехиометрически необходимым для восстановления оксидов железа брикета. Коксовая мелочь, не израсходованная на восстановление оксидов железа в самом брикете и из первичных шлаков, оставалась в коксовой насадке, снижая ее дренажную способность. Количество этой коксовой мелочи из брикетов по мере увеличения их расхода увеличивалось и накапливалось в печи, оставаясь в коксовой насадке (рис. 12). Этому способствовало и то, что количество железистых первичных шлаков, образующихся из агломерата и окатышей, при этом уменьшалось, пропорционально чему уменьшалось количество углерода, требуемое на прямое восстановление железа из этих шлаков (рис.13).

С увеличением расхода брикетов, содержащих углерода коксовой мелочи в 1,5 раза больше, чем необходимо по стехиометрии для восстановления оксидов железа, усиливалось негативное влияние брикетов на дренажную способность коксовой насадки в печи. Это подтверждается уменьшением в 1,34 раза показателя “DMI” в периоде работы печи после проплавки брикетов (127) по сравнению с периодом ее работы до проплавки (170). Коэффициент замены кокса коксовой мелочью брикетов по указанной причине снижался по мере увеличения их расхода (рис.12). Таким образом, результаты проплавки в доменной печи значительной партии коксорудных брикетов полностью подтвердили полученный по результатам лабораторных испытаний вывод об оптимальном содержании углерода в железоуглеродсодержащих брикетах для доменной плавки.

Рисунок 12. Накопление в печи коксовой мелочи брикетов и соответствующее снижение коэффициента замены кокса с увеличением расхода брикетов на плавку

Рисунок 13. Зависимость количества углерода, остающегося в брикете и необходимого на восстановление Fe из железистых шлаков агломерата и окатышей, от расхода брикетов на плавку

Изучение поведения брикетов из железорудного концентрата и коксовой мелочи при нагреве в восстановительной атмосфере и промышленный опыт их применения в доменной плавке позволяет заключить, что такие брикеты при оптимальном содержании в них коксовой мелочи и минимально необходимом содержании цемента являются полноценным подготовленным самоплавким компонентом доменной шихты. Доля такого компонента в доменной шихте может лишь незначительно ограничиваться требуемой производительностью печи и может достигать 50% и более.

5. Энергетическая оценка рециклинга железосодержащих отходов по различным технологиям

Оценка энергетических затрат на рециклинг конвертерных шламов

Переработка Fe-Zn-содержащих пылей и шламов практически во всех реализованных в промышленном масштабе процессах завершается получением чугуна. В связи с этим выбор одной из возможных схем рециклинга Fe-Zn-cодержащих дисперсных отходов в условиях конкретного металлургического предприятия требует оценки ее энергетической эффективности с учетом имеющихся на заводе мощностей по выплавке чугуна.

Оценили две применяемые в промышленности технологические схемы рециклинга конвертерных шламов:

вариант А: получение шламококсовых окатышей металлизация окатышей во вращающейся печи проплавка металлизованных окатышей в доменной печи.

вариант Б: получение шламококсовых брикетов на цементной связке проплавка брикетов в доменной печи.

Расход кокса на выплавку чугуна оценили путем компьютерного моделирования доменной плавки с помощью математической модели доменного процесса для одних и тех же условий (параметры дутья, расход и состав вдуваемого топлива, состав шихты, состав чугуна, масса железа конвертерных шламов, вносимого в печь с металлизованными окатышами или со шламококсовыми брикетами).

Суммарные энергозатраты на выплавку чугуна из конвертерных шламов при их рециклинге по рассматриваемым технологическим схемам оценили в виде расхода условного топлива (табл.12).

Таблица 12 Расход энергоносителей на производство чугуна по вариантам А,Б

| Расход материалов, топлива и энергии на 1 т чугуна | Базовый вариант | Вариант А | Вариант Б |

| Кокс, кг | 454,5/458,3 | 443,6/447,4 | 429,8/433,5 |

| Коксовая мелочь, кг | - | 24,9/25,0 | 20,0/20,2 |

| Природный газ, м3 | 98/113,6 | 98/113,6 | 98/113,6 |

| Смешанный газ, м3 | - | 31/8,2 | |

| Кислород, м3 | 69/6,8 | 68,6/6,75 | 58,2/5,72 |

| Электроэнергия, кВтчас | 23,5/2,9 | 36,0/4,4 | 29,0/3,6 |

| Топливо на нагрев дутья, кг у.т. | 62,0 | 61 | 62,2 |

| Суммарный расход энергоресурсов, кг у.т. | 643,6 | 666,7 | 638,8 |

| Выход колошникового газа, кг у.т. | 245,8 | 250 | 249 |

| Суммарный расход условного топлива, кг у.т. | 397,8 | 416,7 | 389,8 |

| Выход шлака, кг/т | 318 | 314 | 327 |

Примечание: в знаменателе расход в кг условного топлива

Энергозатраты на рециклинг конвертерных шламов по первой технологической схеме существенно выше. Разница в суммарном расходе топлива на 1 т железа конвертерных шламов, используемых для выплавки чугуна по рассмотренным технологическим схемам составляет:

(416,7 – 389,8):0,08= 336,25 кг у.т./т

В расчете на годовой выход конвертерных шламов 200000т разница в расходе топлива на их переработку рассмотренными технологиями составит:

по коксу – 0,1022х200000=20440 т/год

по коксовой мелочи – 0,0348х200000 = 6906 т/год

по смешанному газу – 229,6х200000 = 45920000 м3/год

Кроме того, дополнительные выбросы СО2 в атмосферу по первой технологии составят:

(20440х0,87 + 6906х0,86)х44:12 + 45920х (0,216 +0,115)х44:22,4=116836 т/год

По второй технологии увеличения выбросов СО2 в атмосферу не происходит.

Оценка энергетических затрат рециклинга прокатной окалины

Аналогично сопоставили суммарные затраты топлива на выплавку чугуна из промывочного агломерата, спеченного из окалины, и на выплавку чугуна из брикетов на цементной связке, полученных также из окалины и пыли ферросплавных печей (табл.13).

Таблица 13 Расход энергоносителей на производство чугуна при использовании в доменной плавке промывочного агломерата (Вариант А) и брикетов из окалины (Вариант Б)

| Показатели процесса ( на 1 т чугуна) | Вариант А | Вариант Б |

| Кокс, кг/т | 427,9/431,5 | 429,5/433,1 |

| Природный газ, м3/т | 92/105,4 | 92/105,4 |

| Кислород, м3/т | 88/8,7 | 87/8,6 |

| Коксовая мелочь, кг/т | 14,8/14,8 | 0 |

| Смешанный газ, м3/т | 3,2/0,8 | 0 |

| Электроэнергия, кВт*ч/т | 32/3,9 | 29/3,6 |

| Суммарное энергопотребление, кг у.т./т | 565,1 | 550,7 |

| Выход вторичных энергоресурсов, кг у.т./т | 211,7 | 210 |

| Суммарный расход условного топлива, кг/т | 353,4 | 340,7 |

Примечание: в знаменателе расход в кг условного топлива

При расходе окалины в доменной плавке в количестве 150 кг/т чугуна различие в суммарном расходе условного топлива в расчете на 1 т окалины, используемой для выплавки чугуна по вариантам технологии А и Б составляет:

(353,4-340,7):0,15=84,67 кг/т окалины

Рециклинг окалины путем ее агломерации реализуется с более высоким расходом топлива по сравнению с брикетированием. Затраты топлива на агломерацию окалины значительно превышают дополнительный расход кокса при проплавке брикетов из окалины, связанный с увеличением выхода шлака и наличием химически связанной воды в брикетах. Это превышение для указанного количества утилизируемой окалины по видам топлива составляет:

-условного топлива – 12700 т/год;

-коксовой мелочи - 14805 т/год;

-смешанного газа - 3195000 м3 /год.

Дополнительные выбросы СО2 в атмосферу при рециклинге окалины через агломерацию составляют для данного количества окалины 48762 т/год.

ВЫВОДЫ

- Холодная прочность брикетов не является лимитирующим фактором при использовании брикетов в доменной печи. Требуемая прочность брикетов в холодном состоянии обеспечивается прочностью цементного камня уже при содержании 8-10 % связующего.

- Прочность брикетов после дегидратации цементного камня (при Т=700-750

) обеспечивается за счет процессов спекания дисперсных железосодержащих компонентов брикета, последующего формирования плотной микроструктуры из вюстита и железистых оливинов, а также за счет образующегося при восстановлении газом поверхностного слоя металлического железа. Толщина поверхностного металлического каркаса зависит от восстановимости и крупности частиц железосодержащих компонентов брикетов. В железоуглеродсодержащих брикетах металлический каркас образуется во всем объеме брикета.

) обеспечивается за счет процессов спекания дисперсных железосодержащих компонентов брикета, последующего формирования плотной микроструктуры из вюстита и железистых оливинов, а также за счет образующегося при восстановлении газом поверхностного слоя металлического железа. Толщина поверхностного металлического каркаса зависит от восстановимости и крупности частиц железосодержащих компонентов брикетов. В железоуглеродсодержащих брикетах металлический каркас образуется во всем объеме брикета.

- Комплексная оценка результатов промышленных плавок с использованием в шихте промывочных материалов показала, что брикеты из окалины могут эффективно осуществлять промывку горна доменной печи и применяться вместо промывочного агломерата. Использование при производстве промывочных брикетов из окалины дисперсных добавок кремнеземистых и магнезиальных материалов понижает восстановимость брикетов и повышает их промывочные свойства за счет образования из них в доменной печи трудновосстановимых шлаков на основе железо-кальций-магниевых силикатов.

- Железоуглеродсодержащие брикеты являются самоплавким и самовосстанавливающимся компонентом доменной шихты, применение которого обеспечивает снижение расхода кокса на выплавку чугуна пропорциональное количеству используемых брикетов. Доля такого компонента в железосодержащей части доменной шихты лишь незначительно ограничивается требуемой производительностью печи и может достигать, в зависимости от последней, 50% и более.

- Оптимальное содержание углерода в составе железо-углеродсодержащих брикетов должно соответствовать стехиометрически необходимому для полного восстановления оксидов железа в брикетах. Превышение содержания коксовой мелочи в составе брикета выше стехиометрически необходимого приводит к уменьшению эффективности ее использования, к снижению коэффициента замены кокса коксовой мелочью, а при повышенном расходе брикетов - к замусориванию коксовой насадки в горне и снижению ее дренажной способности.

- Компьютерное моделирование доменной плавки с применением металлизованного сырья и брикетов из техногенных материалов обычного и специального назначения, а также балансы энергозатрат на рециклинг техногенных материалов по альтернативным технологиям показали очевидные энергетические и экологические преимущества схемы рециклинга с использованием технологии брикетирования.

ПУБЛИКАЦИИ ПО ТЕМЕ ДИССЕРТАЦИИ

- Брикетирование – новый этап развития технологии окускования сырья для доменных печей / Курунов И.Ф., Канаева О.Г. / Бюллетень научно- технической и экономической информации «Черная металлургия» №5, 2005, с. 27-32

- Анализ эффективности альтернативных путей рециклинга железосодержащих металлургических отходов / Курунов И.Ф., Титов В.Н., Большакова О.Г./ Металлург №11, 2006, с. 39-42

- Брикеты для промывки горна доменных печей / Курунов И.Ф., Большакова О.Г./ Металлург №5, 2007, с.46-50

- Analysis of effective ways to recycle the dispersed iron-bearing metallurgical wastes / Kurunov I.F., Titov V.N., Bolshakova O.G. / International conference «Advances in metallurgical processes and materials», Vol.2, Dnipropetrovsk, Ukraine, May 27-30, 2007. p.372-377

- Опыт промывки горна доменных печей брикетами из окалины /Курунов И.Ф., Большакова О.Г., Щеглов Э.М. и др./ Металлург № 6, 2007, с.36-39

- Исследование фазового состава железорудных брикетов с целью оценки их поведения в доменной печи / Курунов И.Ф., Малышева Т.Я., Большакова О.Г./ Металлург №10, 2007, с.41-46

- Исследование металлургических свойств брикетов из техногенного и природного сырья и оценка эффективности их применения в доменной плавке. Часть 1. /Курунов И.Ф., Щеглов Э.М., Кононов А.И., Большакова О.Г. и др.// Бюллетень научно- технической и экономической информации «Черная металлургия» №12, 2007, с.39-48

- Исследование металлургических свойств брикетов из техногенного и природного сырья и оценка эффективности их применения в доменной плавке. Часть 2. /Курунов И.Ф., Щеглов Э.М., Емельянов В.Л., Большакова О.Г. и др.// Бюллетень научно- технической и экономической информации «Черная металлургия» №1, 2008, с.8-16.

Благодарности

Автор выражает благодарность за поддержку и ценные советы по теме диссертации своему научному руководителю д.т.н., проф. Курунову И.Ф. и заведующему кафедрой д.т.н., проф. Юсфину Ю.С.

Автор благодарит к.г.-м.н., проф. Малышеву Т.Я., д.г.-м.н., проф.Коровушкина В.В., младшего научного сотрудника ИЧМ НАН Украины, к.т.н. Нестерова А.С. за помощь в выполнении работы и благожелательное отношение.

[1] Sergeant R, Bonte L., Huysse K. and other. Heart management at Sidmar for an optimal hot metal and slag evacuation// The 5th European coke and ironmaking congress. Proceeding. Second volume.We1:3. Stockholm, 2005