Развитие теоретических основ, разработка и внедрение комплекса ресурсосберегающих технологий внепечной обработки стали

На правах рукописи

Гизатулин Ринат Акрамович

РАЗВИТИЕ ТЕОРЕТИЧЕСКИХ ОСНОВ,

РАЗРАБОТКА И ВНЕДРЕНИЕ

КОМПЛЕКСА РЕСУРСОСБЕРЕГАЮЩИХ ТЕХНОЛОГИЙ

ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ

Специальность 05.16.02 – Металлургия черных,

цветных и редких металлов

Автореферат диссертации на соискание

ученой степени доктора технических наук

Новокузнецк

2009

Работа выполнена на кафедре электрометаллургии, стандартизации и сертификации ГОУ ВПО «Сибирский государственный индустриальный университет»

Научный консультант:

доктор технических наук, профессор Шакиров Ким Муртазович

Официальные оппоненты:

доктор технических наук, профессор Стомахин Александр Яковлевич,

ГОУ ВПО «Московский государственный институт стали и сплавов (технологический университет)», (г. Москва);

доктор технических наук, профессор Рощин Василий Ефимович,

ГОУ ВПО «Южно-Уральский государственный университет», (г. Челябинск)

доктор технических наук, профессор Якушевич Николай Филиппович,

ГОУ ВПО «Сибирский государственный индустриальный университет», (г. Новокузнецк)

Ведущая организация

Учреждение Российской академии наук «Институт металлургии Уральского отделения Российской академии наук», г. Екатеринбург.

Защита состоится «_15 »_декабря _ 2009 г. в 10 часов в аудитории 3П,

на заседании диссертационного совета Д212.252.01 при ГОУ ВПО

«Сибирский государственный индустриальный университет»

по адресу: 654007, г. Новокузнецк, Кемеровской области, ул. Кирова, 42, ГОУ ВПО «СибГИУ». Факс: (3843)-46-57-92. e-mаil: [email protected]

С диссертацией можно ознакомиться в научно-технической библиотеке ГОУ ВПО «Сибирский государственный индустриальный университет»

Автореферат разослан «____»________________ 2009 г.

| Ученый секретарь диссертационного совета Д212.252.01 д.т.н., профессор | Нохрина О.И. |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность работы.

Разработка прогрессивных технологий, обеспечивающих повышение качества и увеличение объемов выпускаемой металлопродукции, а также снижение материалоемкости, является приоритетным направлением развития сталеплавильного производства в современных условиях. Уровень достигаемых показателей улучшения служебных свойств выплавляемого металла во многом зависит от технологических приемов, выполняемых на заключительных этапах процесса получения стали, к которым относится внепечная обработка.

Необходимость совершенствования технологии внепечной обработки стали требует осуществления обширных теоретических и экспериментальных исследований, направленных на разработку физических и математических моделей изучаемых процессов, обеспечивающих их успешное практическое применение. Поэтому разработка теоретических и технологических основ внепечной обработки стали является в настоящее время актуальной задачей.

Наряду с увеличением объемов производства важнейшей задачей, стоящей перед черной металлургией, является повышение эффективности производства за счет снижения расхода дефицитных и дорогостоящих материалов, а также повышение качества металлопродукции за счет обработки металла высокоактивными элементами (прежде всего кальцием, алюминием и титаном), которые обеспечивают минимальное содержание нежелательных примесей – кислорода, азота и серы.

Между тем, физико-химические закономерности, объясняющие качественное и особенно количественное влияние высокоактивных элементов на свойства готовой стали, малоизученны и противоречивы.

В вопросе улучшения технико-экономических показателей металлургического производства большое внимание должно быть обращено на рациональное и экономное использование материалов. Решающим способом экономии материалов является разработка новых методов проведения производственных операций и совершенствование таким путем технологий с целью более полного использования заложенных в них резервов. Это, в частности, в полной мере относится к производству коррозионностойких марок стали.

Производство высоколегированных коррозионностойких марок стали делает весьма актуальной задачу уменьшения расхода основных легирующих компонентов (хрома, никеля, титана) при выплавке этих сталей. Поэтому в данной работе большое внимание уделено разработке ресурсосберегающих технологий, обеспечивающих минимальные потери хрома, никеля и титана при выплавке коррозионностойких марок стали в дуговых электропечах с использованием внепечной обработки.

Работа выполнена в соответствии с перечнем критических технологий Российской Федерации, раздел «Металлы и сплавы со специальными свойствами», утвержденным Президентом Российской Федерации 30.03.2002 г, и приоритетными направлениями развития науки, технологий и техники Российской Федерации, раздел «Производственные технологии», утвержденными Президентом РФ 30.03.2002 г., при поддержке трех грантов Министерства образования РФ по фундаментальным исследованиям в области металлургии и технических наук, планом госбюджетных и хоздоговорных работ Государственного образовательного учреждения высшего профессионального образования «Сибирский государственный индустриальный университет».

Цель работы.

Разработка, совершенствование и внедрение ресурсосберегающих технологий внепечной обработки стали с целью повышения качества металлопродукции и повышения технико-экономических показателей производства металла.

Основные задачи:

1. Разработка теоретических и технологических основ и исследование процессов, протекающих при внепечной обработке стали.

2. Исследование механизма обработки стали газовосходящими потоками при барботировании ванны нейтральными газами.

3. Разработка математических моделей для оценки гидродинамики ванны, позволяющих определить оптимальную длительность перемешивания расплава для усреднения его по химическому составу и температуре при продувке металла инертными газами.

4. Разработка оборудования для физического моделирования процессов, позволяющего оценить гидродинамические процессы, протекающие в металлической ванне при продувке инертными газами.

5. Разработка теоретических и технологических основ внепечной обработки стали газообразным азотом.

6. Изучение влияния технологических параметров на степень извлечения легирующих элементов в металлический расплав при внепечной обработке металла.

7. Разработка и исследование ресурсосберегающей технологии выплавки коррозионностойкой стали одношлаковым процессом в электродуговых печах с доводкой металла по химическому составу в сталеразливочном ковше.

8. Разработка математической модели для оптимизации процесса обработки стали в агрегате ковш-печь, обеспечивающей глубокое рафинирование металла от вредных примесей и максимальное извлечение полезных элементов из шлака в металлический расплав.

9. Исследование и разработка технологических основ внепечной обработки стали высокоактивными элементами с использованием защитных оболочек.

10. Внедрение результатов теоретических и экспериментальных исследований в практику производства и внепечной обработки стали.

Научная новизна.

Заключается в теоретическом и экспериментальном обосновании технологии производства стали, гарантированно обеспечивающей качество металлопродукции, соответствующей требованиям Государственных стандартов, а также технических условий.

1. На основе теоретических и экспериментальных исследований установлены оптимальные режимы продувки металла при внепечной обработке.

2. Впервые экспериментально исследовано распределение газовой фазы в восходящем газожидкостном потоке при продувке снизу через газопроницаемую вставку. Изучена структура газового потока.

3. Разработаны и предложены усовершенствованные варианты установок и методик «холодного» моделирования по изучению гидродинамических процессов в ковше.

4. Разработаны оптимальные режимы продувки, обеспечивающие эффективное поглощение азота металлом. Теоретически установлено и подтверждено практикой работы, что для эффективной продувки металла азотом в ковше необходимо обеспечение критических скоростей истечения газа из наконечника погружаемой фурмы. При этом насыщение стали азотом зависит от продолжительности и интенсивности продувки.

5. Установлены оптимальные параметры продувки стали в ковше инертным газом, обеспечивающие снижение уровня загрязненности стали неметаллическими включениями. Для положительного воздействия необходима длительность продувки под основным раскисленным шлаком не менее 15 мин.

6. На основе термодинамического анализа с использованием математической модели прогнозирования обоснованы параметры процесса внепечной обработки стали в агрегате ковш-печь, позволяющие обеспечить глубокую десульфурацию металла при высокой степени восстановления металлов из шлака.

7. Термодинамическим и кинетическим анализами процесса восстановления хрома из оксидов шлака в восстановительном периоде плавки и во время обработки расплава в ковше определены оптимальные технологические условия, при которых сквозное усвоение хрома металлом максимально.

8. Исследованы теоретические и технологические основы легирования коррозионностойкой стали титаном. Исследовано влияние атмосферы (воздуха и аргона) на угар титана при легировании коррозионностойкой стали в ковше.

9. Проведено комплексное исследование потерь легирующих элементов при выплавке коррозионностойкой стали и определены факторы, влияющие на потери.

10. Исследованы и разработаны технологические основы обработки стали высокоактивными элементами с использованием защитных оболочек из алюминия.

Практическая значимость диссертации и использование полученных результатов.

Основные научные положения диссертации могут являться теоретической основой для разработки рекомендаций по созданию новых и совершенствованию существующих технологий выплавки и внепечной обработки стали.

1) На основании выполненных исследований разработана научно-обоснованная концепция внепечной обработки стали с учетом поставленных технологических задач.

2) Разработаны, опробованы и внедрены в производство ресурсосберегающие технологические процессы, обеспечивающие существенное повышение сквозного коэффициента извлечения легирующих элементов из шихтовых материалов в металл, путем создания рациональной комбинации технологических решений (А.с. № 1126611, № 1282548, Патент РФ № 2204612).

3) Результаты теоретического анализа и экспериментальных исследований режимов продувки использованы в комплексных программах, реализующих математическую модель процесса восстановления металлов из оксидов шлака и десульфурации металла при обработке стали в агрегате ковш-печь и позволяющие определить оптимальные технологические параметры внепечной обработки.

4) Исследовано влияние атмосферы (аргона и воздуха) на угар титана при легировании коррозионностойкой стали в ковше. На основании результатов экспериментальных исследований разработана оптимальная технология легирования титаном при внепечной обработке (А.с. № 1443408), позволяющая повысить усвоение титана на 14,4 %.

5) На основании результатов экспериментальных исследований разработана и внедрена в производство конструкция ковша для внепечной обработки металла шлаком, обеспечивающей снижение потерь легирующих элементов (хрома, никеля, титана) и стабилизацию содержания титана в коррозионностойкой стали (А.с. № 1526906).

6) На основании результатов экспериментальных исследований усовершенствована технология плавки, внепечной обработки и предложена новая марка жаростойкой стали, обеспечивающей высокие эксплуатационные свойства изделий (Пат. РФ № 2209845).

7) Разработаны оптимальные технологические режимы для внепечной обработки стали, обеспечивающие хорошую гомогенизацию стали по химическому составу и температуре, а также обеспечивающие эффективное поглощение азота металлом.

8) Разработаны оптимальные технологические режимы для внепечной обработки металлического расплава высокоактивными элементами на основе кальция, вводимого в ковш в алюминиевых контейнерах.

Разработанные в диссертационной работе технологии позволяют производить стали, имеющие высокую эксплуатационную стойкость, удовлетворяющие требованиям действующих Государственных стандартов и технических условий.

Использование полученных результатов:

1) Освоена и внедрена в производство ресурсосберегающая технология внепечной обработки рельсовой стали марок Э76Ф, НЭ76Ф, Э73, Э83Ф в агрегате ковш-печь в электросталеплавильном цехе ОАО «Новокузнецкий металлургический комбинат». Экономический эффект от внедрения указанной разработки составил 18,3 миллиона рублей.

2) Разработана и внедрена технология внепечной обработки стали, обеспечивающая насыщение металла азотом в агрегате ковш-печь в электросталеплавильном цехе ОАО «Новокузнецкий металлургический комбинат». Экономический эффект от внедрения указанной разработки составил 4,8 миллиона рублей.

3) Внедрена ресурсосберегающая технология выплавки стали коррозионностойких марок в дуговой электропечи с легированием металла при внепечной обработке в ковше. Экономический эффект составил 187,8 тысяч рублей в ценах 1990 г.

4) Разработана и внедрена в производство математическая модель для оценки процессов легирования и десульфурации стали в агрегате ковш-печь для системы «Советчик мастера» в электросталеплавильном цехе ОАО «Новокузнецкий металлургический комбинат». Экономический эффект от внедрения указанной разработки составил 1,5 миллиона рублей.

5) Разработана и внедрена в производство технология обработки металлического расплава высокоактивными элементами на основе кальция, вводимого в ковш в алюминиевых контейнерах. Экономический эффект от внедрения указанной разработки составил 6,0 миллионов рублей.

Результаты использования разработанных мероприятий подтверждены актами внедрения и расчетом экономического эффекта.

Совокупность теоретических разработок и практических приложений, выполненных в диссертации, является существенным вкладом в решение научной проблемы, имеющей важное народно-хозяйственное значение.

Достоверность и обоснованность полученных результатов, выводов и рекомендаций подтверждается: совместным использованием современных методов теоретического анализа и экспериментальных исследований металлургических процессов, протекающих в сталеплавильных агрегатах (ковшах и агрегатах внепечной обработки) в условиях интенсивного перемешивания металла инертными газами, применением широко распространенных разнообразных и апробированных методов исследований; адекватностью разработанных математических моделей; применением современных методов статистической обработки результатов; сопоставлением полученных результатов с данными других исследователей; высокой эффективностью предложенных технологических решений, подтвержденной результатами промышленных испытаний и внедрением в производство.

Предмет защиты и личный вклад автора:

На защиту выносится:

1. Физические и математические модели процессов, протекающих при внепечной обработке стали, позволяющие оценить гидродинамику ванны, установить параметры продувки, обеспечивающие оптимальное время перемешивания металла инертными газами для усреднения стали по температуре и химическому составу.

2. Методика расчета и режимы продувки стали в ковше через погружаемые фурмы, исключающие «заметалливание» канала фурмы.

3. Результаты теоретического и экспериментального исследования процессов десульфурации и восстановления полезных компонентов из шлака в металл при внепечной обработке.

4. Технология внепечной обработки рельсовой стали, в том числе режимы продувки, обеспечивающие эффективное поглощение азота металлом.

5. Новые технологии внепечной обработки коррозионностойких марок стали.

6. Новая технология внепечной обработки стали высокоактивными элементами.

Автору принадлежит:

постановка задач экспериментальных и теоретических исследований; разработка ключевых теоретических положений, разработка методик проведения лабораторных и промышленных экспериментов; теоретических основ и технологий выплавки и внепечной обработки стали; модели физического и математического описания процессов перемешивания металла инертными газами в ковше; обработка и обобщение полученных результатов, формулировка выводов и рекомендаций.

Апробация работы.

Основные положения диссертации доложены на 23 конференциях и конгрессах, в том числе 15 Международных и 8 Всероссийских:

– Всесоюзный научно-технический семинар «Способы повышения эффективности применения легирующих, раскислителей и модификаторов для выплавки стали» (г. Челябинск, 1984 г.);

– Отраслевая молодежная научно-техническая конференция «Научно-технический прогресс в производстве ферросплавов и электростали (г. Челябинск, 1988 г.);

– V, VI и VII Всесоюзные научные конференции «Современные проблемы электрометаллургии стали» (г. Челябинск, 1984, 1987, 1990 г.);

– VIII, IX, Х, XI, XII и XIII Международные научные конференции «Современные проблемы электрометаллургии стали» (г. Челябинск, 1992, 1995, 1998, 2001, 2004, 2007 г.);

– V и VI Международные научно-технические конференции «Актуальные проблемы материаловедения» (г. Новокузнецк, 1997, 1999 г.);

– Международная научно-техническая конференция «Вопросы проектирования, эксплуатации технических систем в металлургии, машиностроении, строительстве» (г. Старый Оскол, 1999 г.);

– Международная научно-техническая конференция «Структурная перестройка металлургии: экономика, экология, управление, технология» (г. Новокузнецк, 1996 г.);

– Международная научно-практическая конференция «Современные проблемы и пути развития металлургии» (г. Новокузнецк, 1997, 1998 г.);

– Всероссийская научно-практическая конференция «Металлургия на пороге XXI века: достижения и прогнозы» (г. Новокузнецк, 1999 г.);

– Юбилейная Всероссийская научно-практическая конференция «Сталеплавильное производство: теоретические и научно-практические проблемы» (г. Новокузнецк, 2000 г.);

– Всероссийская научно-практическая конференция «Металлургия на пороге XXI века: достижения и прогнозы» (г. Новокузнецк, 2000 г.);

– Юбилейная Всероссийская научно-практическая конференция «Актуальные проблемы электрометаллургии стали и ферросплавов» (г. Новокузнецк, 2001 г.);

– Пятый (г. Рыбница, 1999 г.), шестой (г, Череповец, 2000 г.), девятый (г. Старый Оскол, 2006 г.) конгрессы сталеплавильщиков;

– Международная научно-методическая конференция «Современные проблемы производства стали и управление качеством подготовки специалистов» (г. Мариуполь, 2002 г.);

– Международная научно-техническая конференция «Современные проблемы металлургического производства» (г. Волгоград, 2002 г.);

– Всероссийская научно-практическая конференция «Металлургия: технологии, реинжиниринг, управление, автоматизация» (г. Новокузнецк, 2004 г.);

– Международная научно-практическая конференция «Металлургия России на рубеже XXI века» (г. Новокузнецк, 2005 г.);

– Международная научно-практическая конференция «Проблемы и перспективы развития литейного, сварочного и кузнечно-штамповочного производства» (г. Барнаул, 2005 г.);

– Межрегиональная научная конференция «Наука и производство Урала» (г. Новотроицк, 2006 г.);

– Международная научно-практическая конференция «Актуальные проблемы электрометаллургии, сварки, качества» (г. Новокузнецк, 2006 г.);

– Вторая Всероссийская научно-практическая конференция «Моделирование, программное обеспечение и наукоемкие технологии в металлургии» (г. Новокузнецк, 2006 г.);

– Третья Международная научно-практическая конференция «Современная металлургия начала нового тысячелетия» (г. Липецк, 2006 г.).

Публикации. По материалам диссертации опубликовано 88 печатных работ, в том числе 29 в рецензируемых научных журналах и изданиях, рекомендованных ВАК для опубликования результатов кандидатских и докторских диссертаций, а также 2 монографии, 4 авторских свидетельства и 2 патента Российской Федерации.

Структура и объем работы. Диссертационная работа состоит из введения, 5 глав, заключения, списка литературы и приложений. Работа изложена на 284 страницах, включая 75 рисунков, 35 таблиц, и содержит список литературы из 462 наименований отечественных и зарубежных авторов.

СОДЕРЖАНИЕ РАБОТЫ

- Общая характеристика процессов внепечной

обработки стали и постановка задач исследования

Повышение требований к качеству выпускаемой металлопродукции и стремление увеличить производительность существующих сталеплавильных агрегатов и технико-экономические показатели сталеплавильного производства за счет выноса части технологических операций в сталеразливочный ковш явились, как известно, основными причинами развития внепечной обработки стали, получившей название «вторичная» или «ковшовая» металлургия. В течение последних десятилетий в связи с широким внедрением непрерывной разливки стали, требующей обеспечения постоянства температуры и химического состава металла, и увеличением объемов производства стали с низким содержанием примесей внепечная обработка получила распространение практически на всех металлургических предприятиях как в Российской Федерации, так и в промышленно развитых стран.

Проанализированы основные современные способы внепечной обработки жидкого металла и особенности физико-химических процессов, протекающих при внепечной обработке стали. Рассмотрены особенности применения инертных газов для перемешивания металлических расплавов в ковше. Освещены вопросы использования высокоактивных элементов для обработки металла и их влияния на качество и свойства металлопродукции. Рассмотрены технологические и физико-химические особенности внепечной обработки коррозионностойких марок стали. Показано, что изучение современных технологий внепечной обработки стали требует применения методов физического и математического моделирования.

В результате проведенного анализа существующих технологий внепечной обработки стали и методов исследования сформулированы и определены основные задачи исследования.

- Исследование и развитие теоретических основ

обработки стали газовосходящими потоками

Продувка стали инертным газом, выгодно отличающаяся от других способов внепечной обработки сравнительно низкими затратами, позволяет успешно решать такие задачи, как снижение неоднородности металла по температуре и химическому составу, улучшение условий удаления из него неметаллических включений, а также частичная дегазация расплава.

Поскольку все эти процессы гетерогенны, то их скорости определяются соотношением

![]() , (1)

, (1)

где i – коэффициент массопередачи; Si – удельная поверхность взаимодействия;(С* – С) – разность концентраций индикатора в i-том локальном объеме и на поверхности реагирования.

При этом увеличить скорость процесса можно как за счет увеличения параметров i и Si, так и за счет повышения разности (С* - С), то есть надо учитывать как термодинамические и кинетические, так и гидродинамические факторы.

Таким образом, успешное применение прогрессивных технологий повышения качества выплавляемой стали требует всестороннего изучения особенностей физических процессов, протекающих как в самом жидком металле, так и в граничащем с ним слое газовой или воздушной среды.

Для получения количественной информации о ходе развития процессов перемешивания металла в ковше при вдувании газа были использованы методы физического и математического моделирования.

Для ускорения проводимых в ковше процессов важна гомогенизация расплава. Считается, что для более полного использования энергии барботирующего расплав газа глубина погружения фурмы должна быть максимальной. Методом физического моделирования оценивали влияние интенсивности подачи газа и глубины погружения фурмы на продолжительность гомогенизации в сталеразливочном ковше.

Результаты исследования на физической модели показали, что для любого уровня погружения фурмы продолжительность гомогенизации при интенсивности подачи газа, превышающей 3,5 – 4 л/(мин·т) (около 30 нм3/ч в 130-т ковше), практически постоянна. При интенсивности подачи газа меньше 3,5 л/(мин·т) (менее 30 нм3/ч в натуре) продолжительность гомогенизации возрастает по мере уменьшения интенсивности подачи газа (рисунок 1).

Рисунок 1 – Зависимость продолжительности гомогенизации от

интенсивности подачи газа при различных уровнях погружения фурмы (цифры у кривых – глубина погружения фурмы; соответственно 1–240 мм; 2–220 мм;

3–150 мм; 4–120 мм; 5–100 мм; 6–60 мм; 7–50 мм при высоте ковша 300 мм)

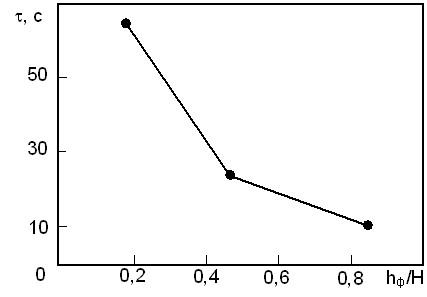

По мере подъёма фурмы продолжительность гомогенизации увеличивается, особенно быстро при отношении глубины погружения фурмы к высоте ковша

hф /Н > 0,5 (рисунок 2). Однако, даже при малых погружениях фурмы (hф /Н = 0,19) застойные зоны в нижних горизонтах ковша не обнаружены. Вместе с тем перенос результатов моделирования по продолжительности гомогенизации на продувку в 130-т ковше даёт неудовлетворительные результаты. Так, при глубине погружения фурмы hФ = 2,7 м и интенсивности подачи аргона Q 30 нм3/ч продолжительность продувки должна быть не менее 35 с; при hФ = 1,35 м продолжительность гомогенизации составляет = 120 с (2 мин), что в первом варианте почти в 10 раз, а во втором в 3 раза меньше времени гомогенизации, оценёнными непосредственными опытами в 130-т ковше.

Рисунок 2 – Влияние глубины погружения фурмы

на продолжительность перемешивания

В связи с этим возникла необходимость изучения особенностей распределения газовой фазы в восходящем газожидкостном потоке. Исследования структуры газового потока проводили в прозрачной емкости в форме вертикального параллелепипеда сечением 6006001200 мм в трех горизонтальных сечениях при продувке снизу просвечиванием зоны барботажа лазерным лучом. Такие размеры обеспечивали нестесненность восходящего газожидкостного потока при всех опробованных режимах продувки. В качестве индикатора использовали 10 %-ный раствор хлорида калия.

Результаты экспериментов показали, что падение плотности газового потока по сечению описывается уравнением

-dП/dr = (П – Пr), (2)

где (П – Пr) – градиент плотности; – коэффициент пропорциональности, по физическому смыслу представляет собой коэффициент турбулентного массопереноса, см-1.

После интегрирования при начальном условии П = П0, если r = 0, и пренебрегая Пr, величина которой практически равна фону вне потока, получаем

ln(П/П0 ) = – r, (3)

Из уравнения (3) следует, что распространение пузырьков по поперечному сечению потока определяется массопереносом по горизонтали (по радиусу r) из зоны с максимальной плотностью П0 (на оси потока) к зоне с минимальной плотностью Пr (на границе потока).

Обработку результатов экспериментов проводили с помощью системы уравнений

![]() , (4)

, (4)

, (5)

, (5)

где ПОэ – плотность газового потока на оси эквивалентного распределения.

В отличие от величины ПО, представляющей собой экспериментально определяемую среднюю плотность в центральном, приосевом круге с R = 1 см, величина ПОэ есть плотность газового потока на математической оси султана. Поэтому естественно, что величина ПОэ, превышает ПО на 25 – 35 %.

Установлено, что, распределение плотности газового потока в горизонтальном сечении описывается экспоненциональной зависимостью; распределение газового потока выше основного участка в поперечном сечении ему подобно, т.е. не зависит от интенсивности подачи газа и от высоты сечения над соплом. При заданном диаметре сопла величина Пс прямо пропорциональна скорости газа на срезе сопла в докритическом режиме истечения.

Зависимости коэффициента массопереноса и плотности газового потока от радиуса зоны барботажа представлены на рисунках 3 и 4.

Эксперименты показали, что в целом угол расширения определяется плотностью газового потока на срезе сопла (Пс), причем по мере подъема его величина уменьшается (рисунок 5).

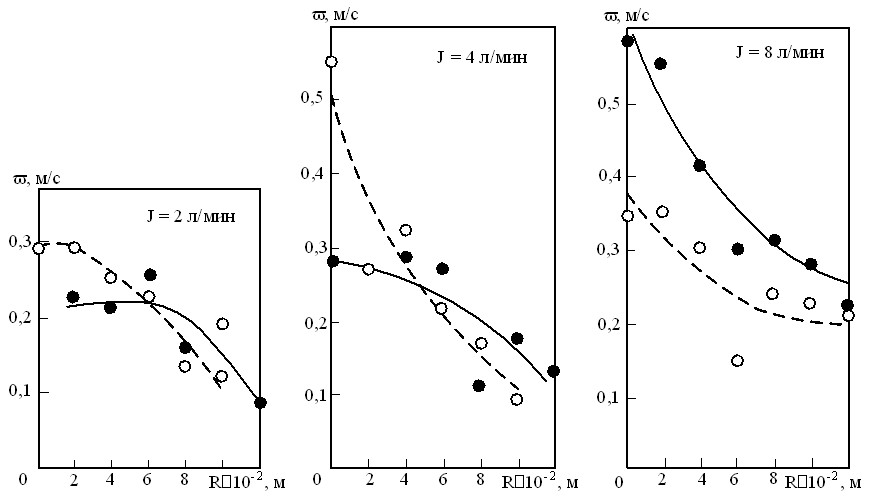

Продолжительность операции перемешивания, необходимая для гомогенизации ванны по химическому составу и температуре, зависит от скорости газовосходящего потока. В связи с этим оценили распределение профиля скоростей в зависимости от расхода газа и на различном расстоянии от сопла. Схема установки для изучения распределения скорости потоков жидкости приведена на рисунке 6.

Измерение скорости потоков производили в горизонтальных сечениях, расположенных на высотах H, составляющих 570 и 800 мм от среза сопла, по радиусу R с шагом 2 см, начиная от оси потока до его внешней границы. Измерения проводили при интенсивностях J подачи газа 2, 4 и 8 л/(мин·т), через сопло диам. 1,3 мм, расположенное в центре днища емкости, что соответствовало интенсивности подачи газа от 4,3 до 17,2 м3/ч в 100-т ковше.

Рисунок 3 – Зависимость коэффициента массопереноса

от радиуса зоны барботажа (цифры у кривых – интенсивность продувки, л/(мин·т))

Рисунок 4 – Зависимость плотности газового потока от радиуса зоны

барботажа (цифры у кривых – интенсивность продувки, л/(мин·т))

1, 2 и 3 – соответственно для высот 570, 800 и 940 мм,

а – одиночное сопло, б – пучок из пяти сопел

Рисунок 5 – Зависимость угла расширения газового потока

от плотности газового потока на срезе сопла и от высоты над соплом

1 – емкость с водой; 2 – датчики; 3 – сопло; 4 – баллон с газом; 5 – ротаметр;

6 – манометр; 7 – насос; 8 – генератор звуковой частоты; 9 – выпрямитель;

10 – шлейфовый осциллограф; 11 – регулировочный вентиль

Рисунок 6 – Схема установки для изучения распределения

скорости потоков жидкости

Скорость потока жидкости (м/с) при барботировании определяли по формуле

![]() , (6)

, (6)

где l = 50 мм – расстояние между датчиками; – время, за которое раствор соли проходит от первого датчика до второго, с.

Рисунок 7 – Распределение скорости в восходящем газожидкостном потоке

Установлено, что при всех режимах продувки независимо от высоты над соплом скорость уменьшается по мере удаления от центральной оси. Скорости потоков на высоте 570 мм при интенсивностях подачи газа 2 и 4 л/(мин·т) на соответствующих координатах практически одинаковы. При повышении расхода газа до 8 л/мин·т скорость потока на рассматриваемой высоте увеличивается (рисунок 7).

На высоте H = 800 мм при малых расходах газа (2 и 4 л/(мин·т)) скорости, также как и на высоте 570 мм, близки между собой в соответствующих координатах. При максимальных в наших опытах расходах газа (8 л/(мин·т)) скорости на данном уровне также возрастают. Скорость потока на верхнем горизонте выше, чем на нижнем. Кривые на графиках представляют собой регрессии вида:

![]() , (7)

, (7)

где R – расстояние от оси потока, см; А, В, С – коэффициенты регрессии.

Значения коэффициентов регрессии и коэффициентов парной корреляции представлены в таблице 1.

Таблица 1 – Значения коэффициентов регрессии вида ![]() ,

,

и коэффициентов корреляции (r)

| J, л/мин | Н, мм | А | В | С | r |

| 2 | 570 800 | 0,294 0,187 | -0,117·10-3 +0,0225 | -0,192·10-2 -0,254·10-2 | -0,929 -0,767 |

| 4 | 570 800 | 0,504 0,290 | -0,0687 -0,555·10-2 | +0,230·10-2 -0,758·10-3 | -0,906 -0,818 |

| 8 | 570 800 | 0,375 0,619 | - 0,0337 - 0,0584 | -0,17210-2 0,233·10-2 | 0,747 -0,878 |

Расчет расхода жидкости через каждую зону проводили по формуле

![]() , (8)

, (8)

где ![]() – площадь центральной зоны радиусом 2 см;

– площадь центральной зоны радиусом 2 см; ![]() – площадь остальных кольцевых зон сечения; i – скорость жидкости на наружной образующей кольца.

– площадь остальных кольцевых зон сечения; i – скорость жидкости на наружной образующей кольца.

Рисунок 8 – Расход жидкости по зонам сечения струи нарастающим итогом

Из рисунка 8 видно, что при малых расходах газа (2 – 4 л/мин·т на участке высоты от 570 до 800 мм) подсос жидкости в восходящий поток отсутствует, просто по мере расширения зоны барботирования в восходящее движение вовлекаются новые объемы жидкости. Иная картина наблюдается при J = 8 л/(мин·т). Здесь можно говорить о подсосе окружающей жидкости в газожидкостный восходящий поток, поскольку, начиная с R = 4 см, объем жидкости, проходящий через каждую последующую зону, на высоте 800 мм всегда больше, чем на высоте 570 мм.

Для изучения гидродинамических процессов, протекающих при продувке металла в ковше, была построена математическая модель и выполнены численные исследования гидродинамики двухфазной среды газ–расплав в ковше, продуваемом через верхнюю погружаемую фурму и газопроницаемую вставку. Расчет проводился для 55-т и 130-т ковшей. Геометрические параметры задачи приведены на рисунке 9.

Положение верхней фурмы изменяется от центра ковша на r/2 в обе стороны. В этом случае динамика среды газ–расплав описывается системой уравнений

![]() (9)

(9)

![]() (10)

(10)

![]() (11)

(11)

где ![]() – барицентрическая скорость среды газ–расплав; t – время;

– барицентрическая скорость среды газ–расплав; t – время; ![]() и

и ![]() – объемный источник и диффузионная скорость газовой фазы;

– объемный источник и диффузионная скорость газовой фазы; ![]() – динамическая составляющая давления, деленная на плотность расплава.

– динамическая составляющая давления, деленная на плотность расплава.

Рисунок 9 – Геометрические параметры задачи

В соответствии с методом расщепления по физическим факторам на каждом временном шаге система уравнений (9) – (11) решается в три этапа:

этап I:

![]() (12)

(12)

![]() (13)

(13)

этап II:

![]() (14)

(14)

этап III:

![]() (15)

(15)

где n – номер временного слоя.

Компоненты скорости среды в цилиндрических координатах определены соотношением ![]() .

.

Схема (12) – (15) в компонентах имеет вид

этап I:

![]()

(16)

(16)

![]()

(17)

(17)

![]()

(18)

(18)

(19)

(19)

этап II:

![]() (20)

(20)

![]() (21)

(21)

этап III:

![]() (22)

(22)

![]() (23)

(23)

![]() , (24)

, (24)

Турбулентность моделировали эффективной кинематической вязкостью, которая определяется формулой

![]() , (25)

, (25)

В нее входит параметр ![]() – сеточное число Рейнольдса, – характерный размер расчетной сетки, V – средняя скорость расплава в рассматриваемой ячейке.

– сеточное число Рейнольдса, – характерный размер расчетной сетки, V – средняя скорость расплава в рассматриваемой ячейке.

На внутренних поверхностях ковша и оси симметрии выбраны условия непротекания и свободного скольжения. На свободной поверхности ковша выбраны условия свободного протекания. Правые части уравнений (16) – (24) реализованы в разностном виде на неравномерной сетке. На рисунке 10 представлена динамика среды газ–расплав в полости 130-т ковша; показаны поле скоростей расплава и линии изоконцентрации газовой фазы в плоскости симметрии.

а

б б |  в в |

а – в начальный момент продувки; б – в промежуточный момент

продувки; в – стабилизирующаяся

Рисунок 10 – Гидродинамическая картина в полости 130-т ковша

На рисунке 11 представлена гидродинамическая картина в полости 55-т ковша в начальный момент продувки, полученная расчетным путем. В рассматриваемом случае взаимного расположения фурмы и пористой вставки перемешивание расплава в начальный момент продувки происходит более активно, чем в 130-т ковше. Кроме того, с течением времени вихрь, расположенный слева от ствола фурмы, подавляет вихрь, вращающийся у правой стенки ковша, и расплав оказывается затянутым в глобальный вихрь, вращающийся против часовой стрелки (рисунок 11, б).

Разработанная математическая модель позволяет оценить гидродинамические процессы в ковше в период продувки через верхнюю фурму и пористую вставку; изучить характер поведения расплава в ковше, что необходимо при дальнейшем изучении процессов тепло - и массопереноса на этом этапе.

а а |  б б |

Рисунок 11 – Гидродинамическая картина в полости 55-т ковша в начальный (а)

и промежуточный (б) моменты продувки

- Исследование и совершенствование

технологии корректировки химического состава стали в ковше при продувке металла газАМИ

Одной из главных задач, решаемых при продувке металла инертным газом в ковше, является усреднение стали по химическому составу. В связи с этим выполнили экспериментальные исследования технологии корректировки состава металла по содержанию легирующих элементов с перемешиванием металла инертным газом. Исследования проводили на плавках стали, выплавляемой по действующей технологии. После окончания выпуска по результатам анализа ковшевой пробы присаживали требуемое по расчету количество соответствующего ферросплава, а затем проводили усреднительную продувку аргоном. Установлено, что степень усвоения элемента зависит от окисленности металла и шлака, которая в свою очередь зависит от концентрации элемента, имеющего наибольшую раскислительную способность (сродство к кислороду). В данном случае этим элементом является поступающий в расплав алюминий. При продувках аргоном происходит окисление алюминия, концентрация его в стали уменьшается в зависимости от продолжительности продувки () и содержания его в ковшевой пробе (Alк):

Al = 0,2[Al]к + 0,0012 – 0,04; RMH = 0,6. (26)

Количество окисленного при продувке алюминия ([Al]) можно оценить по изменению содержаний оксидов железа и марганца в шлаке (рисунок 12).

Результаты проведенных исследований показали, что при корректировке химического состава стали в ковше кремнием, марганцем и хромом при условии достаточно продолжительной продувки аргоном (не менее 6 мин) распределение введенных элементов достаточно равномерное – колебания в пределах допустимых ошибок анализа.

Разработана математическая модель, позволяющая оценить возможную степень восстановления оксидов из шлака при обработке металла в агрегате ковш-печь, оборудованном различными системами для перемешивания металла и шлака.

При диффузионном режиме протекания реакции восстановления металла из его оксида диффузионный поток определяется известным уравнением

![]() , (27)

, (27)

где – коэффициент массопереноса, м/с; С и С* – концентрации вещества в объеме и на границе раздела фаз, моль/м3.

Количество шлака в ковше: 1 – 2 т; 2 – 3 т; 3 – 5 т

Рисунок 12 – «Угар» алюминия в зависимости от суммарной концентрации

оксидов железа и марганца в шлаке

Коэффициент массопереноса в соответствии с теорией обновления поверхности определяли из уравнения

![]() , (28)

, (28)

где D – коэффициент диффузии, м2/c; U – скорость конвективного потока, м/с;

l – характерный размер конвективного потока, м.

Для моделирования процесса перемешивания применена модель последовательно расположенных ванн. Изменение во времени концентрации вещества С для последующих ванн выражается уравнением

![]() , (29)

, (29)

где i и i-1 – плотность металла в i-й и (i-1) последовательной ванне, кг/м3; Q – поток металла между ваннами, м3/с; Vm – объем одной ванны, м3; ![]() – коэффициент массопереноса вещества через пограничный слой металл–шлак,

– коэффициент массопереноса вещества через пограничный слой металл–шлак, ![]() (где Р – величина, численно характеризующая мощность перемешивание расплава), м/с.

(где Р – величина, численно характеризующая мощность перемешивание расплава), м/с.

Для проверки адекватности модели провели опытные плавки в агрегате ковш-печь ОАО «НКМК». Исходные данные каждой плавки были введены для расчета в программу «Советчик мастера». Результаты изменения содержания марганца и кремния по ходу некоторых плавок в отобранных пробах металла и содержание марганца и кремния, полученные расчетным путем для тех же контрольных точек по времени, показали, что относительная ошибка составляет 2 – 4 % для марганца и 6 – 8 % для кремния, что находится в допустимых пределах (не более 10 %).

Таким образом, можно сказать, что разработанная модель адекватно отражает основные особенности рассматриваемого процесса и позволяет оценить возможную степень восстановления оксидов из шлака.

В рамках программы, моделирующей процесс восстановления оксидов из шлака, была произведена оценка коэффициента распределения серы и конечной концентрации серы в расплаве, находящемся в равновесии со шлаком.

Реакция десульфурации имеет вид

![]() , (30)

, (30)

![]() . (31)

. (31)

Очевидно, что для обеспечения более полной десульфурации необходима высокая активность CaO в шлаке, высокая активность серы в металле и низкая окисленность металла. Содержание кислорода в стали определяется содержанием в ней кремния, марганца и углерода, а также по равновесию со шлаком. Предположение о равновесии реакции распределения кислорода между металлом и шлаком также основано на высокой интенсивности перемешивания расплавов.

С применением математической модели были определены оптимальные условия проведения десульфурации стали при обработке ее в установке ковш-печь. В результате расчетов установлено, что наиболее оптимальным составом шлака для обеспечения десульфурации в ходе обработки является состав, обеспечивающий максимальное восстановление оксидов в металл. При увеличении содержания CaO в шлаке увеличивается коэффициент распределения серы между металлом и шлаком, но при этом увеличивается вязкость шлака и замедляются диффузионные процессы. Без использования дополнительных мероприятий возможно, согласно расчетам, удаление из стали не менее 10 % от имеющейся в ней серы.

Технология внепечной обработки с использованием математической модели позволяет гарантированно рассчитывать содержание марганца и кремния в готовом металле, а также оценивать возможную степень десульфурации при заданной концентрации серы в металле. Фактический экономический эффект от использования указанного мероприятия составил 1,5 млн. рублей в год.

Результаты оценки макроструктуры металла опытных плавок показали, что макроструктура всех темплетов удовлетворительная: по точечной неоднородности, центральной пористости и ликвационному квадрату не превышает балла 2 по шкале ГОСТ 10243.

Контроль загрязненности стали неметаллическими включениями проводили по максимальному баллу по шкале ГОСТ 1778. Анализ данных исследовательского контроля показал, что металл загрязнен в основном сульфидами и оксидами. Силикатными включениями опытный металл загрязнен в меньшей степени. Балл по хрупким силикатам и глобулярным включениям во всех плавках не превышал 4,5. Почти во всех плавках встречаются отдельные или небольшие строчки нитридов и карбонитридов титана до баллов 1,5 по шкале ГОСТ 1778. Все плавки по загрязненности неметаллическими включениями удовлетворяют требованиям ОСТ 1421.

При легировании металла газообразным азотом можно с более высокой точностью, чем при других способах, прогнозировать и получать заданное содержание азота в металле.

Изучение особенностей продувки проводили при обработке стали азотом при давлении 6 – 8 атм. и расходе газа 35 – 65 м3/ч при длине погружаемой части фурмы 2,1 м в 130-т ковшах. Как известно, решающим для динамики ванны при продувке нейтральными газами расплава являются скорость истечения газа из сопла фурмы и тесно связанный с ней расход газа. Скорость истечения газа можно определить из уравнения

(32)

(32)

где 0 – скорость истечения газа, м/с; К – показатель адиабаты (для азота К = 1,400); Р1 – давление газа перед соплом (определяется суммой давления в газопроводе, измеренного манометром, и атмосферного давления); Р2 – абсолютное давление газа на выходном срезе сопла (равно сумме металлостатического давления и атмосферного); V1 – удельный объем газа на входе в сопло, м3 /кг.

Из уравнения (26) видно, что скорость истечения зависит от отношения Р1/Р2 (перепада давления). При неизменной глубине погружения фурмы при продувке увеличение давления газа перед соплом приводит к возрастанию скорости истечения газового потока. Условия, при которых скорость потока становится равной скорости звука, являются критическими условиями истечения газа. Тогда критический перепад давлений, обеспечивающий критическую скорость истечения газа, равен

, (33)

, (33)

а критическая скорость опишется уравнением

![]() . (34)

. (34)

Удельный объем газа на входе в сопло (м3/ч) при давлении Р1 изотермического сжатия определяется из формулы

, (35)

, (35)

где V0 и 0 – соответственно удельный объем и плотность газа при нормальных условиях (Р0 = 1,01105 Па, Т = 293 К).

При внутреннем диаметре трубы 40 мм и расходе газа 35 – 65 м3/ч скорость 2 истечения газа колеблется в пределах 7,8 – 14,4 м/с. В этом режиме при отрыве каждого, пузырька устье трубы на мгновение «захлопывается», металл на небольшое расстояние проникает в канал трубы, а затем вытесняется новым формирующимся пузырем. При каждом таком попадании расплава происходит намораживание последнего на внутреннюю поверхность канала. Это приводит к образованию своеобразной металлической диафрагмы с постепенно уменьшающимся отверстием. При достижении критического диаметра отверстия в диафрагме при подаче азота с расходом 60 м3 /ч такой диаметр должен быть около 7 мм. При работе с погружаемой фурмой было выявлено, что в первые 2 – 3 мин продувки канал фурмы заполняется шлакометаллической эмульсией, сечение резко сужается, и после 5 мин продувки образуется узкий канал диаметром 1 – 2 мм. Высота затекания шлакометаллической эмульсии достигает 300 мм. Результаты расчета для изучаемых условий продувки по уравнениям (33) – (35) приведены в таблице 2.

Таблица 2 – Режим продувки, предотвращающий попадание расплава в сопло продувочной фурмы

| Расход газа, м3 /ч | Давление газа, Па | ||

| 6105 | 7105 | 8105 | |

| 35 | |||

| 40 | |||

| 45 | |||

| 50 | |||

| 55 | |||

| 60 | |||

| 65 | |||

| Примечание. В числителе – диаметр сечения круглого сопла (103), м, в знаменателе – общая площадь сечения сопла (105), м2. | |||

Как следует из таблицы 2, требуемые показатели, препятствующие затеканию металла в канал фурмы, достигаются при диаметре сечения менее 5 мм.

Оценили возможность использования азота при длительной обработке стали через погружаемые и донные фурмы в 130-т сталеразливочных ковшах. Длительность продувки через фурмы изменялась от 5 до 72 мин при давлении в магистрали 6 – 8 атм. и расходе азота 40 – 70 м3 /ч. Обработку расплава азотом проводили на сталях марок СтЗсп, СтЗпс, Ст5сп, Ст5пс, Ст20–50.

Определено, что в ходе продувки происходит насыщение стали азотом. Прирост азота в стали связан с общим количеством введенного в ковш газообразного азота. Установлено, что при продувке через верхнюю погружаемую фурму прирост содержания азота за 5 – 15 мин продувки незначителен. При среднем приросте 0,003 % содержание азота после продувки не превышало 0,012 %.

При продувке через донные огнеупорные фурмы происходит значительное насыщение стали азотом (рисунок 13). Концентрация азота в стали значительно возрастает при введении более 20 м3 азота, что при расходе от 45 до 60 нм3/ч соответствует 20 мин продувки через донную фурму. При продувке менее 20 мин содержание азота прирастает в среднем на 0,005 % и не превышает 0,015 %. В ходе исследования было определено, что при введении в сталь в течение 25 – 72 мин более 0,025 % азота наблюдается «рост» слитков.

Расчеты показали, что затраты на легирование стали газообразным азотом на 14,4 % меньше, чем на легирование азотированными ферросплавами. Использование технологии легирования стали азотом при продувке металлических расплавов газами позволило получить фактический экономический эффект в сумме 4,8 млн. рублей.

На основе результатов, полученных при проведении теоретических и экспериментальных исследований, были определены технологические параметры продувки стали, которые легли в основу разработанной технологии внепечной обработки стали, в частности, рельсовой.

Контроль качества рельсовой стали показал снижение уровня ее загрязненности по неметаллическим включениям – средняя длина строчки хрупкоразрушенных оксидов составила 0,19 мм (по существующей технологии 0,29 мм). Снижение уровня загрязненности стали неметаллическими включениями повысило общий уровень ее механических свойств, особенно по уровню ударной вязкости при положительных и отрицательных температурах.

Рисунок 13 – Зависимость между приростом содержания азота в сталь и общим

количеством введенного газообразного азота (донная продувка)

Обработка стали в агрегате ковш-печь (АКП) позволила также значительно снизить содержание кислорода. Распределение содержания кислорода в рельсовой стали с обработкой и без обработки в АКП приведено на рисунке 14.

Рисунок 14 – Распределение содержания кислорода в рельсовой стали

с обработкой и без обработки в АКП

Обработка в АКП существенно повысила технико-экономические показатели производства рельсовой стали. Снижен расход силикомарганца на 7,53 %, ферросилиция на 8,21 %, алюминия на 44,87%, силикокальция на 1,99 %. Общий расход электроэнергии сокращен на 15 – 13 кВт ч/т, расход электродов – на 0,1 кг/т. Фактический экономический эффект от использования указанной разработки составил 18,3 млн. рублей.

- Разработка ТЕОРЕТИЧЕСКИХ и технологических основ внепечной обработки коррозионностойких

марок стали

В зависимости от схемы проведения восстановительного периода в настоящее время существуют две разновидности технологии выплавки коррозионностойких сталей в дуговых электропечах: двухшлаковая с доводкой металла по химическому составу в дуговой электропечи и одношлаковая с доводкой металла по химическому составу при обработке в сталеразливочном ковше.

Внепечная обработка позволяет решить, прежде всего, проблему экономии хрома, который оказывает решающее влияние на свойства коррозионностойких сталей.

Для строгого описания условий равновесия процесса силикотермического восстановления хрома из шлака, имеющего место при электроплавке коррози-онностойкой стали, необходимы характеристики двух реакций:

![]() , (36)

, (36)

![]() . (37)

. (37)

Теоретический анализ указанных реакций показал, что лимитирующим звеном кинетики восстановления хрома является внешняя массопередача, то есть подвод оксида хрома к зоне реакции и отвод из нее диоксида кремния. Все меры, способствующие ускорению внешней массопередачи, приводят к улучшению кинетических показателей процесса и ускорению восстановления оксида хрома из шлака. К таким мерам следует отнести не только снижение вязкости шлакового расплава за счет регулирования его состава и повышения температуры, но и перемешивание расплава во время процесса восстановления оксида хрома.

Анализируя двухшлаковую технологию, следует иметь в виду, что определяющим условием полноты восстановления оксида хрома из шлака является кинетика процесса. Слабое перемешивание металла и шлака в процессе раскисления ванны при этой технологии затрудняет протекание реакций восстановления. Поэтому усвоение хрома 85 – 90 % является для нее предельным,

Переход на одношлаковую технологию с доводкой металла по химическому составу во время выпуска в сталеразливочный ковш позволяет устранить кинетические затруднения, возникающие при восстановлении хрома из шлака. Совместный выпуск металла и шлака, хорошее перемешивание шлакового и металлического расплавов интенсифицирует процессы восстановления и позволяет значительно уменьшить потери хрома в виде недовосстановленных оксидов. Усвоение хрома на плавках, выплавленных по одношлаковой технологии, на 5 – 10 % выше, чем на плавках по двухшлаковой технологии.

Производство коррозионностойких марок стали предусматривает применение титана для устранения межкристаллитной коррозии.

При легировании стали усвоение титана главным образом зависит от количества и состава выпускного шлака, степени раскисленности металла, его температуры, удельного веса и фракционного состава титансодержащих материалов.

Анализируя результаты усвоения титана при легировании в ковше, можно отметить, что уровень усвоения титана 60 %, по-видимому, близок к предельному, который можно достигнуть за счет исключения его контакта со шлаком.

Дальнейшее существенное повышение усвоения титана возможно при исключении его взаимодействия не только с печным шлаком, но и с кислородом газовой фазы – путем создания в ковше нейтральной атмосферы, например атмосферы аргона, или также простой изоляцией полости ковша от воздуха. С точки зрения термодинамики усвоение титана в этом случае будет несколько ниже, чем при легировании в атмосфере аргона за счет остаточного кислорода в полости ковша, но значительно выше, чем при выпуске плавки в открытый ковш.

Однако экспериментально вопрос легирования коррозионностойкой стали титаном с изоляцией полости ковша от воздуха еще не изучен. Недостаточно он изучен и для случая легирования в атмосфере аргона.

В лабораторных условиях на 160-кг индукционной печи провели исследование влияния атмосферы на угар титана при легировании коррозионностойкой стали 08-12Х18Н10Т титаном в ковше. Легирование стали титаном производили в атмосфере воздуха и аргона. Результаты легирования в атмосфере воздуха и аргона показали, что за счет создания в ковше инертной атмосферы усвоение титана сталью повысилось в среднем с 58,9 до 73,3 %, то есть на 14,4 %. Предварительное раскисление металла алюминием может повысить усвоение титана дополнительно на 5 – 7 %.

Результаты теоретических и экспериментальных исследований поведения титана при выплавке коррозионностойкой стали были положены в основу разработки новых вариантов введения титана в расплав при внепечной обработке металла. Опытные плавки с легированем титаном в промышленных условиях проводили при выплавке стали в 40-т дуговых электропечах. При этом опробовали следующие методы введения титана в сталь:

– легирование металла титаном непосредственно после слива шлака через его остаточный слой в условиях перемешивания расплава аргоном;

– легирование титаном при переливе металла с остатками шлака из промежуточного (приемного) ковша в сталеразливочный;

– легирование титаном при переливе металла из приемного ковша в сталеразливочный с отсечкой шлака в приемном ковше.

Легирование стали титаном в первом варианте производили после выпуска плавки в ковш и слива основной части шлака путем присадки ферротитана в ковш в условиях одновременной продувки металла аргоном в течение 3 – 4 мин. При достаточном времени и интенсивности перемешивания расплава аргоном для полной гомогенизации металла, а также максимально возможном удалении шлака из сталеразливочного ковша перед легированием титаном способ может обеспечить усвоение титана на уровне 50 % и выше с сохранением преимуществ одношлакового процесса.

Содержание титана в готовом металле во втором варианте колебалось в пределах от 0,27 до 0,71 % и в среднем составило 0,48 %. Усвоение титана изменялось в пределах от 27,8 до 71 % (в среднем 49,7 %).

Усвоение титана на опытных плавках зависело от длительности перелива, количества остаточного шлака в приемном ковше перед переливом, а также от времени контакта металла и шлака. Для уменьшения степени влияния шлака на усвоение титана был разработан приемный ковш специальной конструкции, позволяющий задержать остаточный шлак в ковше до конца перелива и, таким образом, исключающий его контакт с металлом в момент растворения ферротитана – третий вариант.

По результатам опытных плавок усвоение титана в среднем составило 53,5 % в сравнении с 50,7 % на плавках, проведенных за тот же период по двухшлаковой технологии.

Проведено комплексное исследование потерь металла со шлаком при выплавке коррозионностойкой стали одно- и двухшлаковым процессами.

В таблице 3 представлены общие потери легирующих элементов за плавку и их распределение по видам.

Таблица 3 – Общие потери легирующих и их распределение по статьям потерь

| Вариант технологии | Легирующий элемент | Всего потерь, кг/т | В том числе по статьям | ||

| скрапины и корольки | недовосстановленные оксиды | пыль в отходящих газах | |||

| Двухшлаковая | Хром | 22,5 | |||

| Никель | 2,6 | ||||

| Одношлаковая | Хром | 7,5 | |||

| Никель | 1,0 | ||||

| Примечание. В числителе – кг/т; в знаменателе – массовая доля от суммы, %. | |||||

Исходя из результатов исследования потерь металла в ковше для уменьшения потерь металла со шлаком после разливки плавки было предложено изменить технологию изготовления футеровки днища ковша. Внедрение указанного мероприятия позволило снизить потери металла на 2,2 кг/т и соответственно хрома – на 0,4 кг/т и никеля на 0,2 кг/т, что дало экономический эффект в размере 50,1 тыс. рублей в ценах 1990 г.

Технико-экономические показатели выплавки стали 08-12Х18Н10Т по сравниваемым технологиям приведены в таблице 4.

В результате внедрения данного варианта одношлаковой технологии с легированием титаном при внепечной обработке металла получен фактический экономический эффект в сумме 137,7 тыс. рублей в ценах 1990 г.

Таблица 4 – Технико-экономические показатели выплавки стали

| Показатель | Вариант технологии | |

| одношлаковая | двухшлаковая | |

| Общий расход хрома, кг - на 1 т слитков - на 1 т жидкого металла | 214,5 198,8 | 226,5 210,2 |

| Сквозное извлечение хрома, % - общее - из шихты | 90,2 86,2 | 84,8 77,0 |

| Общий расход никеля на 1 т слитков, кг | 107,9 | 108,9 |

| Расход ферротитана на 1 т слитков, кг | 14,92 | 15,93 |

| Усвоение титана жидкой сталью, % | 53,5 | 50,7 |

| Расход кремния на 1 т слитков, кг | 14,26 | 12,05 |

- Разработка и Совершенствование технологии

внепечной обработки стали

высокоактивными элементами

Современную металлургию характеризует развитие новых технологических схем производства стали с гарантированной степенью чистоты, которые достигаются путем регулирования химического состава как матрицы, так и неметаллических включений. Усилия, направленные на снижение содержания серы и других нежелательных примесей, а также неметаллических включений до сверхнизких уровней требует больших затрат на оборудование (новое или модернизацию существующего), а также высоких эксплуатационных расходов.

В настоящее время все большее распространение получают стали, микролегированные высокоактивными элементами, которые при незначительном содержании в металле приводят к коренному улучшению качества и значительному повышению комплекса физико-механических, служебных и технологических свойств металлопродукции.

Введение высокоактивных добавок в сталь связанно со значительными потерями и нестабильностью усвоения в результате взаимодействия с примесями металла (кислород, сера, азот), оксидами шлака и атмосферой.

Для снижения степени взаимодействия высокоактивных элементов с кислородом различных фаз на выпуске из сталеплавильного агрегата предложили вводить высокоактивные добавки в алюминиевых контейнерах-стаканах, являющихся защитной оболочкой для наполнителя. Растворение защитной оболочки и наполнителя происходит под уровнем металла, что предотвращает их контактное взаимодействие с кислородом шлака и атмосферы. Раскисление стали при растворении алюминиевой оболочки защищает высокоактивные элементы от взаимодействия с кислородом металла.

Разработанный способ опробован при модифицировании кальцием стали марок 42CrMo4, ST52-3N, SS2172, Св08Г2С.

Усвоение кальция при его вводе в защитной оболочке (в алюминиевом контейнере-стакане) отличается большей стабильностью и на отдельных плавках составляет 10 % и более. Результаты обработки металла силикокальцием по различным вариантам ввода приведены в таблице 5.

Таблица 5 – Результаты ввода кальция в сталь по различным вариантам

| Вариант ввода кальция | Марка стали | Кол-во плавок | Введено кальция без учета угара, % | Концентрация кальция в металле, % | Коэффициент усвоения кальция, % |

| Один контейнер-стакан | SS2172-01 | 3 | 0,0075 | 0,0006 | 8,0-8,0 8,0 |

| Два контейнера-стакана | 42CrMo4V, SS2172-01, ST52-3N, Св08Г2С | 18 | 0,015 | 0,0007-0,0015 | 4,7-10,0 7,6 |

| Три контейнера-стакана | 42CrMo4V | 3 | 0,0225 | 0,0009-0,0024 | 4,0-10,7 8,3 |

| Всего по варианту | 24 | 0,0075-0,0225 | 0,0006-0,0024 | 4,0-10,7 7,7 | |

Продолжение таблицы 5

| Один контейнер-стакан+россыпью на дно ковша | 42CrMo4V, ST52-3N, Св08Г2С | 6 | 0,015-0,030 | 0,0008-0,0018 | 3,7-6,0 5,0 |

| Россыпью на дно ковша | 42CrMo4V, SS2172-01 Св08Г2С | 32 | 0,0075-0,035 | 0,0002-0,0020 | 1,5-8,7 4,4 |

| Примечание. В знаменателе – среднее значение. | |||||

На содержание кальция в готовом металле оказали влияние следующие факторы: окисленность шлака перед выпуском (FeO+MnO), длительность выпуска металла, длительность затопления контейнера-стакана, содержание алюминия в металле.

Абсолютные значения усвоения алюминия на всех плавках по всем вариантам колебались в широких пределах – от 17,4 до 52 %. Оценка эффективности ввода алюминия в сталь в контейнерах-стаканах (при среднем коэффициенте усвоения алюминия по варианту Alср = 35,3 %) приведена в таблице 6.

Таблица 6 – Оценка эффективности ввода алюминия по различным вариантам

| Расход алюминия в контейнерах-стаканах | 0,5 | 1,0 | 1,5 |

| Снижение расхода алюминия по сравнению с базовой технологией, кг/т /% | 0,16(8,6) | 0,32(8,6) | 0,48(8,6) |

| Снижение расхода алюминия за счет совместного ввода с силикокальцием, кг/т /% | 0,13(4,4) | 0,26(4,4) | 0,39(4,4) |

| Суммарное снижение расхода алюминия, кг/т /% | 0,29(13,0) | 0,58(13,0) | 0,87(13,0) |

Изучено влияние комплексной обработки стали Св08Г2С в ковше на выпуске из дуговой печи кальцием и алюминием на механические свойства и загрязненность неметаллическими включениями.

Загрязненность металла неметаллическими включениями, а также модифицирующее влияние кальция на морфологию включений изучали на образцах проб литой стали, отобранных на разливке, и прокатных образцах от заготовки 100100 мм. Оценку загрязненности неметаллическими включениями проводили металлографическим способом по ГОСТ 1778-90. Критерием оценки чистоты стали приняли индекс загрязненности I. Механические свойства металла рассматривали после горячей деформации в катанке диам. 6,5 мм и проволоке диам. 1,2; 1,6; 2,0 и 3,5 мм. Результаты металлографических исследований литых прокатных образцов представлены в таблице 7.

Общий индекс загрязненности литых проб I = (0,7 – 1,5)·10- соответствовал общему индексу загрязненности проб, взятых из проката – I = (0,7-1,7)·10-. Основным типом неметаллических включений литых образцов на плавках как обработанных, так и не обработанных силикокальцием являются глобулярные железомарганцевые силикаты. Сульфиды и оксиды в свободном виде не наблюдаются, так как входят в состав силикатов. Оксиды представлены либо сложными включениями, либо железомарганцевыми включениями на фоне мелких (< 2,5 мкм) силикатов и корунда, встречаются и единичные алюмосиликаты.

С ростом содержания кальция индекс загрязненности и по силикатам, и оксидам изменяется незначительно: (0,47 – 0,96)·10- и (0,10 – 0,60)·10- соответственно. С ростом содержания кальция происходит снижение количества деформируемых включений всех размерных групп и соответственно возрастает количество глобулярных включений, то есть получает развитие процесс коагуляции неметаллических включений в глобули сложного состава типа СаО – Аl2О3 – СаS – МnS, в которых ядро из алюминатов кальция заключено в сульфидную оболочку. При возрастании концентрации кальция до 0,0013 % происходит частичная глобуляризация и сокращение длины и количества деформируемых включений. Полная глобуляризация неметаллических включений (сульфиды и оксисульфиды в силикатной оболочке) наступает при содержании кальция более 0,0015 %. Степень глобуляризации таких включений определяется отношением Са/S. Полностью этот процесс завершается при Ca/S > 0,18. С возрастанием концентрации кальция происходит снижение общего количества деформируемых включений размерных групп менее 10 мкм и менее 20 мкм и сокращение их длины. Распределение включений по размерам подчиняется экспоненциальному закону, максимальное количество включений (от 60 до 80 % всех включений) приходится на размерную группу 10 мкм.

Таблица 7 – Загрязненность стали Св08Г2С неметаллическими включениями

| Условный номер плавки | Тип раскислителя | Тип образца | Индекс загрязненности, I·10- | ||||

| оксиды | силикаты | сульфидная группа (сульфиды + оксисульфиды) | нитриды | общий | |||

| 1 | Al Al=0,006% Са=0,0005% | Литой Прокат | 0,60 - | 0,90 0,57 | - 0,37 | - - | 1,50 0,94 |

| 2 | Al Al=0,009% Са=0,0006% | Литой Прокат | 0,29 0,13 | 0,47 - | - 0,59 | - - | 0,76 0,72 |

| 3 | Al+Ca Al=0,023% Са=0,0012% | Литой | 0,14 | 0,96 | - | - | 1,10 |

| 4 | Al+Ca Al=0,026% Са=0,0018% | Литой | 0,54 | 0,69 | - | - | 1,23 |

| 5 | Al+Ca Al=0,023% Са=0,0010% | Литой | 0,23 | 0,45 | - | - | 0,68 |

| 6 | Al+Ca Al=0,022% Са=0,0014% | Литой | 0,10 | 0,66 | - | - | 0,76 |

Механические свойства стали Св08Г2С в зависимости от типа применяемых раскислителей приведены в таблице 8.

В катанке определялись временное сопротивление разрыву – в и относительное сужение, в проволоке – только в. Добавки кальция в пределах до 0,002 % практически не влияют на временное сопротивление разрыву. Однако с увеличением концентрации кальция относительное сужение слабо снижается, что связано с образованием малопластичных алюминатов типа СаО·Аl2О3. При возрастании концентрации алюминия с 0,006 до 0,056 % в присутствии кальция относительное сужение возрастает с 54,5 до 69,5 % при снижении временного сопротивления разрыву с 686 до 576 Н/мм.

Разработанная технология позволяет экономить до 0,25 кг/т стали алюминия и до 0,15 кг/т стали кальция. Использование предложенной технологии позволило получить фактический экономический эффект в сумме 6 млн. рублей.

Таблица 8 – Механические свойства катанки и проволоки из стали Св08Г2С

| Диаметр катанки или проволоки, мм | ГОСТ или ТУ | Тип раскислителя | Кол-во плавок | в, Н/мм | , % | ||

| ГОСТ или ТУ | фактически | ГОСТ или ТУ | фактически | ||||

| 6,5 | ТУ14-4782-90 | Al | 16 | < 680 | > 43,5 | ||

| Al+SiCa | 13 | ||||||

| Al+SiCa+ФТи | 7 | ||||||

| 1,2 | 2246-70 | Al | 30 | 900 – 1350 | - | - | |

| Al+SiCa | 3 | - | - | ||||

| Al+SiCa+ФТи | 4 | - | - | ||||

| 1,2 | ТУ14-4782-90 | Al+SiCa+ФТи | 5 | 900 – 1250 | - | - | |

| 1,6 | 2246-70 | Al | 3 | 900 – 1300 | - | - | |

| Al+SiCa | 9 | - | - | ||||

| Al+SiCa+ФТи | 2 | - | - | ||||

| 1,6 | ТУ14-4782-90 | Al+SiCa | 3 | 900 – 1200 | - | - | |

| 2,0 | 2246-70 | Al+SiCa | 6 | 800 - 1200 | - | - | |

| Примечание. В знаменателе – среднее значение. | |||||||

ОСНОВНЫЕ ВЫВОДЫ

1) Анализ состояния и перспективы развития металлургии показал, что современная технология производства стали невозможна без доводки стали в ковше с обязательной продувкой металла инертным газом, а также без обработки активными элементами. На основании выполненных исследований разработана научно-обоснованная концепция внепечной обработки стали с учетом поставленных технологических задач и имеющихся возможностей на каждом предприятии металлургической отрасли.

2) При изучении особенностей перемешивания металла погружаемыми фурмами установлено, что при любом уровне погружения фурмы продолжительность гомогенизации при интенсивности подачи газа, превышающей 3,5 – 4 л/(мин·т) (около 30 м3/ч в 130-т ковше), практически постоянна и не зависит от интенсивности продувки. При интенсивности подачи газа меньше 3,5 л/(мин·т) продолжительность гомогенизации возрастает по мере уменьшения интенсивности подачи газа. На продолжительность продувки существенное влияние оказывает глубина погружения фурмы – по мере подъема фурмы продолжительность гомогенизации увеличивается и особенно быстро при погружениях, меньших 0,5 глубины ковша. Застойные зоны в объеме ковша не обнаружены – вплоть до очень малых погружений фурмы – 0,19 высоты ковша.

3) При изучении особенностей перемешивания металла через газопроницаемые вставки найдено, что распределение плотности газового потока в горизонтальном сечении описывается экспоненциональной зависимостью; распределение газового потока выше основного участка в поперечном сечении такое же и не зависит от интенсивности подачи газа и от высоты сечения над соплом. Угол расширения газового потока в целом определяется плотностью газового потока на срезе сопла; по мере подъема его величина уменьшается. Установлено, что характер распределения скоростей не зависит от интенсивности подачи газа.

4) Разработана математическая модель для оценки гидродинамики ванны в условиях комбинированной продувки инертным газом через верхнюю погружаемую фурму и газопроницаемую вставку в ковшах различной емкости.

5) В результате развития теоретических основ особенностей перемешивания металла газами и взаимодействия металлических расплавов с газовой фазой разработана технология легирования стали азотом. Установлено, что концентрация азота в стали значительно возрастает при введении его более 20 м3, что соответствует 20 минутам продувки через донную фурму. Расчеты показали, что затраты на легирование стали газообразным азотом на 14,4 % меньше, чем на легирование азотированными ферросплавами.

6) Научно обоснованы с использованием математической модели прогнозирования параметры процесса внепечной обработки стали в агрегате ковш-печь; определены возможные степени восстановления металлов из оксидов шлака и десульфурации металла в условиях интенсивного перемешивания металла и шлака инертным газом. Предложенная модель введена в программу корректировки химического состава стали в агрегате ковш-печь «Советчик мастера». Относительная ошибка по содержанию марганца составляет 2 – 4 %, по содержанию кремния – 6 – 8 %.

7) Анализом термодинамических и кинетических параметров процесса внепечной обработки стали установлены оптимальные параметры продувки металла инертным газом (в течение 5 – 6 мин), которые обеспечивают равномерное распределение введенных элементов по объему ковша. Качественные показатели готового металла удовлетворяют требованиям стандарта как по макроструктуре, загрязненности неметаллическими включениями, так и по механическим свойствам.

8) Изучены технологические факторы, позволяющие внедрить ресурсосберегающие технологии производства коррозионностойких марок стали путем улучшения условий восстановления хрома из шлака и уменьшения потерь титана на взаимодействие с оксидами шлака. Внедрение и оптимизация технологии внепечной обработки коррозионностойких марок стали повысили сквозное усвоение хрома с 84,8 до 90,2 %, усвоение титана в среднем до 53,5 %.

9) Исследование способов внепечного легирования стали титаном показало, что оптимальным является вариант легирования при переливе металла из приемного ковша в сталеразливочный. На основании результатов экспериментальных исследований установлено, что создание в ковше атмосферы аргона позволяет повысить усвоение титана примерно на 18 % за счет уменьшения взаимодействия с кислородом и азотом окружающей атмосферы.

Внедрение технологии выплавки коррозионностойких марок стали с внепечным легированием титаном дало годовой экономический эффект в сумме 187,8 тыс. рублей в ценах 1990 г.

10) Разработана и внедрена ресурсосберегающая технология обработки стали высокоактивными элементами в алюминиевых контейнерах-стаканах при внепечной обработке металла. Внедрение технологии позволило снизить расход силикокальция Ск15 в количестве 0,4; 1,2 и 2,0 кг/т стали при использовании соответственно одного, двух и трех контейнеров-стаканов и экономить до 0,25 кг/т алюминия.

11) В результате использования в производстве предложенных технологических разработок получен фактический экономический эффект в сумме более 20 млн. рублей.

Основные работы по теме диссертации

Основное содержание диссертации опубликовано в работах.

Монографии:

1. Гизатулин Р.А. Внепечные и ковшовые процессы обработки стали: Монография / Р.А. Гизатулин; – Новокузнецк: СибГИУ, 2007. – 260 с.

2. Гизатулин Р.А. Процессы внепечной обработки стали: Монография /Р.А. Гизатулин. – Томск: Изд-во Томского политехнического университета, 2008. – 287 с.

Авторские свидетельства и патенты:

- А.с. 1126611 СССР, МКИ С21С5/52. Способ выплавки титаносодержащей стали / Нейгебауэр Г.О., Левин А.М., Дмитриенко В.И., Андреев В.И., Вершинин В.И., Гизатулин Р.А. и др., СМИ, Новокузнецк- № 3615643/22-02; Заявл. 06.07.83; Опубл. 30.11.84. Бюл. № 44.

- А.с. 1282548 СССР, МКИ С21С5/52. Способ выплавки легированной стали / Нейгебауэр Г.О., Дмитриенко В.И., Носов Ю.Н., Оржех М.Б., Краснорядцев Н.Н., Пащенко В.Е., Вершинин В.И., Гизатулин Р.А., СМИ, Новокузнецк – № 3726984/22-02; Заявл. 13.04.84; Опубл. 08.09.86. Бюл. №14.

- А.с. 1443408 СССР, МКИ С21С5/52. Способ выплавки легированной стали / Нейгебауэр Г.О., Гизатулин Р.А., Фомин Н.А.и др., СМИ, Новокузнецк- № 4217160/22-02; Заявл. 25.03.87; Опубл. 08.08.88. Бюл. № 14.

- А.с. 1526906 СССР, МКИ В22D41/00. Ковш для внепечной обработки металла шлаком / Нейгебауэр Г.О., Дмитриенко В.И., Гизатулин Р.А. и др., СМИ, Новокузнецк – №429538/31-02; Заявл. 10.08.87; Опубл. 07.12.89. Бюл. №45.

- Пат. РФ 2204612, МКИ С21С5/52. Способ выплавки марганецсодержащей стали / Козырев Н.А., Гизатулин Р.А., Данилов А.П. и др., СМИ, Новокузнецк – № 2001135793/02; Заявл. 26.12.2001; Опубл. 20.05.2003. Бюл. № 14.

- Пат. РФ 2209845, МКИ С22С38/40. Сталь/ Данилов А.П., Козырев Н.А., Гизатулин Р.А. и др., СМИ, Новокузнецк – № 2001135873/02; Заявл. 26.12.2001; Опубл. 10.08.2003. Бюл. № 22.

Статьи в изданиях из перечня ВАК:

- Гизатулин Р.А., Коган А.Е., Кадуков В.Г., Путилова О.В. Распределение скорости потоков жидкости при барботировании газом через нижнее сопло //Изв. вузов. Черная металлургия. – 2000. – № 12. – С. 9 – 11.

- Гизатулин Р.А. Статистика пузырьков при продувке жидкости воздухом // Изв. вузов. Черная металлургия. – 2007. – № 8. – С. 26 – 29.

- Гизатулин Р.А., Протопопов Е.В., Самохвалов О.С., Самохвалов С.Е. Моделирование гидродинамики расплава в ковше при комбинированной продувке через верхнюю фурму и газопроницаемую вставку // Изв. вузов. Черная металлургия. – 2004. – № 12. – С. 9 – 12.

- Гизатулин Р.А. Математическое моделирование процесса восстановления оксидов и оценка степени десульфурации на агрегате ковш-печь // Вестник РАЕН. – 2006. – № 3. – Т. 6. – С. 52 – 59.

- Козырев Н.А., Гизатулин Р.А., Сычев П.Е. Ликвация элементов в непрерывнолитой заготовке марганецсодержащей стали // Изв. вузов. Черная металлургия. – 1999. – № 4. – С. 16, 17.

- Дементьев В.П., Козырев Н.А., Гизатулин Р.А., Сычев П.Е. Ликвация в профиле Р65 рельсовой стали // Изв. вузов. Черная металлургия. – 2002. – № 10. – С. 53, 54.

- Никулина А.Л., Козырев Н.А., Гаврилов В.В., Горкавенко В.В., Гизатулин Р.А. Свойства и структура стали, микролегированной никелем и хромом // Изв. вузов. Черная металлургия. – 2001. – № 6. – С. 37, 38.

- Павлов В.В., Годик Л.А., Корнева Л.В., Козырев Н.А., Гизатулин Р.А. Производство рельсов повышенной износостойкости // Изв. вузов. Черная металлургия. – 2007. – № 10. – С. 35 – 37.

- Гизатулин Р.А., Козырев Н.А., Путилова О.В., Сычев П.Е. Поведение азота при продувке стали в ковше через пористые вставки // Электрометаллургия. – 2002. – № 1. – С. 44, 45.

- Гизатулин Р.А., Годик Л.А., Козырев Н.А., Данилов А.П. Разработка технологии внепечной обработки рельсовой стали в агрегате ковш-печь // Электрометаллургия. – 2008. – № 2. – С. 11 – 13.

- Нейгебауэр Г.О., Вершинин В.И., Катунин А.И., Гизатулин Р.А., Илясов В.А. Выплавка коррозионностойкой стали одношлаковым процессом // Сталь. – 1986. - № 6. – С. 30, 31.

- Нейгебауэр Г.О., Гизатулин Р.А. Распределение титана при легировании им стали в ковше // Изв. вузов. Черная металлургия. – 1990. - № 2. – С. 27, 28.

- Нейгебауэр Г.О., Гизатулин Р.А., Дмитриенко В.И., Носов Ю.Н. Влияние атмосферы на усвоение титана при легировании стали в ковше // Изв. вузов. Черная металлургия. – 1990. - № 4. – С. 24, 25.

- Нейгебауэр Г.О., Гизатулин Р.А., Оржех М.Б. Потери легирующих элементов при выплавке коррозионностойкой стали// Изв. вузов. Черная металлургия. – 1990. - № 10. – С. 17 - 20.

- Гизатулин Р.А., Носов Ю.Н., Дмитриенко В.И. Выплавка коррозионностойкой стали с перемешиванием ванны воздухом в конце кислородной продувки // Изв. вузов. Черная металлургия. – 1994. - № 2. – С. 18 – 20.

- Гизатулин Р.А. Восстановление хрома из шлака при электроплавке коррозионностойкой стали // Изв. вузов. Черная металлургия. – 1994. – № 6. – С. 17 – 19.

- Гизатулин Р.А., Данилов А.П., Катунин А.И. Поведение серы при выплавке коррозионностойкой стали одношлаковым процессом // Изв. вузов. Черная металлургия. – 1996. – № 6. – С. 15 – 18.

- Гизатулин Р.А., Снитко Ю.П. Легирование стали азотом при разливке в изложницы // Изв. вузов. Черная металлургия. – 1996. – № 8. – С. 76, 77.

- Гизатулин Р.А., Дмитриенко В.И. Деазотация шлаком коррозионностойкой стали // Изв. вузов. Черная металлургия. – 1996. – № 12. – С. 17 – 20.

- Гизатулин Р.А., Дмитриенко В.И., Носов Ю.Н. Использование шлифовального шлама при выплавке коррозионностойкой стали // Изв. вузов. Черная металлургия. – 1997. – № 4. – С. 21 – 23.

- Носов Ю.Н., Гизатулин Р.А., Дмитриенко В.И., Селезнев Ю.А. Обработка электростали кальцием на выпуске из дуговой печи // Изв. вузов. Черная металлургия. – 1998. – № 10. – С. 25 – 27.

- Носов Ю.Н., Гизатулин Р.А. Комплексная обработка стали алюминием и кальцием на выпуске из дуговой печи // Электрометаллургия. – 1999. – № 4. – С. 33, 34.

- Носов Ю.Н., Гизатулин Р.А. Эффективность раскисления электростали алюминием при различных вариантах его ввода на выпуске из дуговой печи // Изв. вузов. Черная металлургия. – 1999. – № 10. – С. 11 – 14.

- Носов Ю.Н., Гизатулин Р.А. Способ обработки стали на выпуске из дуговой печи силикокальцием в защитной оболочке // Сталь. – 2004. – № 5. – С. 48, 49.

- Гизатулин Р.А., Носов Ю.Н., Жарикова Н.Н., Гудимова Т.В. Комплексная обработка кальцием, алюминием и титаном в ковше // Электрометаллургия. – 2005. – № 11. – С. 18 – 20.

- Гизатулин Р.А. Влияние комплексной обработки кальцием и алюминием на свойства стали // Вестник РАЕН. – М. – 2006. – № 3. – Т. 6. – С. 40 – 46.

- Гизатулин Р.А. Закономерности распределения газовой фазы в жидкости при продувке снизу // Вестник ЮУрГУ. – Челябинск. – 2006. – Вып. 7. – № 10. – С. 63 – 68.

- Борщевская Г.Л., Тираков Г.М., Дмитриенко В.И., Гизатулин Р.А. Разработка методики анализа технологического качества силикокальция методом рентгенографии. // Изв. вузов. Черная металлургия.- 2007. – № 2. – С. 31 – 32.

- Гизатулин Р.А. Влияние интенсивности подачи газа и глубины погружения фурмы на продолжительность гомогенизации // Вестник РАЕН.- М.– Новокузнецк. – 2007. – Вып. 18. – С. 57 – 63.

Публикации в других изданиях:

- Гизатулин Р.А. Исследование механизма обработки стали газовосходящими потоками при барботировании ванны нейтральным газом / Р.А. Гизатулин // Труды шестого Конгресса сталеплавильщиков. – М.: Черметинформация. – 2001. – С. 321 – 323.