Энергоэффективность компримирования природного газа на промысле при неравномерности показателей эксплуатации основного газоперекачивающего оборудования

На правах рукописи На правах рукописи | ||

| ВОРОНЦОВ МИХАИЛ АЛЕКСАНДРОВИЧ | ||

| ЭНЕРГОЭФФЕКТИВНОСТЬ КОМПРИМИРОВАНИЯ ПРИРОДНОГО ГАЗА НА ПРОМЫСЛЕ ПРИ НЕРАВНОМЕРНОСТИ ПОКАЗАТЕЛЕЙ ЭКСПЛУАТАЦИИ ОСНОВНОГО ГАЗОПЕРЕКАЧИВАЮЩЕГО ОБОРУДОВАНИЯ | ||

| Специальность 05.02.13 – Машины, агрегаты и процессы в нефтяной и газовой промышленности | ||

| АВТОРЕФЕРАТ диссертация на соискание ученой степени кандидата технических наук | ||

| Москва 2012 Работа выполнена в Обществе с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий – Газпром ВНИИГАЗ». | ||

| Научный руководитель | доктор технических наук Козлов Сергей Иванович | |

| Официальные оппоненты: | ||

| Калинин Александр Фёдорович доктор технических наук, профессор кафедры Термодинамики и тепловых двигателей РГУ нефти и газа имени И.М. Губкина | ||

| Стурейко Ольга Петровна кандидат технических наук, главный научный сотрудник Отдела прогнозных ресурсов углеводородов ООО «Газпром ВНИИГАЗ» | ||

| Ведущая организация | Ухтинский государственный технический университет, г. Ухта | |

| Защита состоится «13» февраля 2013 г. в 13 час. 30 мин. на заседании диссертационного совета Д 511.001.02, созданном на базе ООО «Газпром ВНИИГАЗ» по адресу: 147717, Московская обл., пос. Развилка, ООО «Газпром ВНИИГАЗ», 2 этаж, конференц-зал ОНТЦ. | ||

| С диссертацией можно ознакомиться в библиотеке ООО «Газпром ВНИИГАЗ». | ||

| Автореферат разослан «____» _____________ 2012 г. | ||

Ученый секретарь диссертационного совета, канд. техн. наук Ученый секретарь диссертационного совета, канд. техн. наук | Курганова Ирина Николаевна | |

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы

Эффективность использования энергии является важным показателем научно-технического и экономического развития страны. В настоящее время в России удельные затраты энергии на единицу ВВП выше чем в США в 4 раза, Японии в 3,6 раза, Германии в 2,5 раза. Поэтому снижение энергопотребления (энергосбережение) — важная задача для всех отраслей экономики России.

Энергосбережение — одно из основных направлений развития ОАО «Газпром». Одним из наиболее энергоёмких технологических процессов является компримирование природного газа. Газоперекачивающие агрегаты (ГПА) компрессорных станций (КС) потребляют 80-85 % общих затрат газа на собственные технологические нужды. В частности, на промысловых дожимных КС (ДКС) затраты на топливный газ для ГПА в период падающей добычи могут достигать 50 % в общей структуре эксплуатационных затрат. Кроме того, изучение режимов работы промысловых технологических систем показало, что, как правило, ДКС работают на нерасчётных режимах, вследствие различия проектных и фактических показателей разработки, несовпадения фактических характеристик оборудования и принятых при проектировании, неравномерности режимов работы (сезонной, суточной) и др.

Данное обстоятельство не позволяет реализовать потенциал эффективности проектных решений и в основном приводит к перерасходу топливного газа (энергопотребления) относительно проектных значений. В наиболее тяжёлых случаях требуется внеплановая реконструкция ДКС для адаптации к изменившимся условиям работы, что приводит к дополнительным финансовым затратам. Таким образом, оценка показателей эффективности возможных нерасчётных режимов работы при проектировании промысловой технологии компримирования имеет большое практическое значение, особенно для удалённых добычных объектов крайнего севера, арктического шельфа.

Поэтому исследование энергоэффективности промысловых технологий компримирования газа в условиях неравномерности и отклонения от проектных значений показателей эксплуатации основного газоперекачивающего оборудования является актуальной темой диссертации.

Целью диссертационной работы является разработка новых научно-обоснованных методов повышения энергоэффективности компримирования природного газа на промысле при неравномерности и отклонении от проектных значений показателей эксплуатации основного оборудования, компрессоров и приводных двигателей в составе газоперекачивающих агрегатов.

Задачи исследования

- Провести количественную оценку динамики показателей эксплуатации существующих ДКС и их отклонения от проектных значений.

- Разработать методику количественной оценки влияния параметров режима работы ГПА на показатели энергоэффективности.

- Разработать методику моделировния газодинамических характеристик (ГДХ) высоконапорных центробежных (ЦБК) и осевых компрессоров (ОК) природного газа, обеспечивающую высокую точность математического описания ГДХ (не менее 1,0-3,0 %), что позволит повысить точность прогнозных расчётов показателей энергоэффективности ГПА.

- Выполнить теоретическое обоснование применения методов повышения энергоэффективности промысловых систем компримирования газа в условиях неравномерности и отклонения от проектных значений показателей эксплуатации основного газоперекачивающего оборудования:

- провести ранжирование параметров работы ГПА по степени влияния на показатели энергоэффективности;

- определить и обосновать показатели чувствительности энергоэффективности технологии компримирования к отклонению от проектных условий эксплуатации;

- провести сравнительный анализ чувствительности показателей энергоэффективности распределённой и централизованной схем компримирования, различных типов ГПА к изменению условий эксплуатации.

Научная новизна работы

В результате выполнения диссертации разработаны:

- методика моделирования ГДХ центробежных и осевых компрессоров с использованием двухпараметрических аппроксимационных уравнений, обеспечивающая высокую точность описания ГДХ (не ниже 1,0-3,0 %) как для низко-, так и высоконапорных, одно- и многоступенчатых модификаций;

- методики оптимизации энергоэффективности компримирования газа на промысле при распределённой схеме и при многоступенчатом сжатии с промежуточным охлаждением на ДКС исходя из минимума расхода топливного газа при заданных давлениях нагнетания ДКС и на устье скважин.

Обоснованы показатель чувствительности энергоэффективности к изменению условий эксплуатации и необходимость его оценки на этапе проектирования технологии компримирования в составе промысла.

Впервые проведен сравнительный анализ распределённой и централизованной схем компримирования на промысле для вариантов оснащения ГПА различными типами компрессорных машин (винтовые, поршневые, осевые и центробежные компрессоры) и приводов (поршневые и газотурбинные двигатели) по критерию чувствительности энергоэффективности к отклонению фактических показателей эксплуатации от проектных. На основе полученных данных определена область рационального применения осевых компрессоров, схемы распределённого компримирования.

Защищаемые положения:

- Методика моделирования ГДХ с использованием двухпараметрических аппроксимационных уравнений, позволяющая с высокой точностью (1,0-3,0 %) описывать ГДХ низко- и высоконапорных модификаций осевых и центробежных компрессоров, как одно-, так и многоступенчатых конструкций.

- Обоснование показателя чувствительности энергоэффективности компримирования газа к изменению показателей эксплуатации для сравнения различных вариантов технологии компримирования на промысле.

- Методики оптимизации энергоэффективности распределённой схемы компримирования на промысле и многоступенчатых схем сжатия газа с промежуточным охлаждением на ДКС.

- Обоснование областей применения распределённой схемы компримирования и осевых компрессоров, исходя из условия получения энергосберегающего эффекта при неравномерности показателей эксплуатации основного оборудования и их отклонения от проектных значений.

Практическая ценность работы

Результаты работы использованы при разработке проекта реконструкции ДКС Вуктыльского газопромыслового Управления, специальных технических условий на проектирование, строительство и эксплуатацию объектов добычи и подготовки газа и газового конденсата Чаяндинского НГКМ.

Разработанные методики и результаты работы могут быть использованы в производственных и проектных организациях при разработке программ энергосбережения и повышения энергоэффективности компримирования газа на промысловых объектах ОАО «Газпром», в том числе на морских добычных объектах.

Апробация работы. Основные результаты исследований были представлены на II и III Научно-практической молодежной конференции «Новые технологии в газовой отрасли: опыт и преемственность» (ООО «Газпром ВНИИГАЗ», 2010 г., 2011 г.), Всероссийской научно-технической конференции молодых ученых и специалистов «Новые решения и технологии в газотурбостроении», ЦИАМ, Москва, 2010 г.

Работа «Технологическое развитие дожимного комплекса месторождений, находящихся на завершающей стадии разработки на примере дожимной компрессорной станции Вуктыльского ГПУ», содержащая результаты настоящего исследования, удостоена диплома победителя во всероссийском конкурсе на лучшую молодёжную научно-техническую разработку по проблемам топливно-энергетического комплекса ТЭК-2010.

Публикации. По теме диссертации опубликовано 7 работ, из них 3 в ведущих рецензируемых научных журналах, определённых Минобрнауки РФ.

Структура и объем работы. Диссертация состоит из введения, четырех глав, заключения, списка использованной литературы, включающего 145 наименований. Работа изложена на 155 страницах, включая 86 рисунков и 38 таблиц.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении обоснован выбор направления исследования и его цель, определены основные задачи, показана их актуальность, научная и практическая значимость.

В первой главе рассмотрены существующие и перспективные технологии компримирования газа на промысле. Проведен количественный анализ динамики фактических показателей эксплуатации ДКС с газотурбинными ГПА в годовом, квартальном и сезонном (зима, лето) временных разрезах, а также их соответствия проектным значениям. Определялись амплитуда изменения, среднеквадратичное отклонение, коэффициент вариации и величина отклонения от проектных значений для температуры на входе (![]() ), давления на входе-выходе (

), давления на входе-выходе (![]() ,

,![]() ) ЦБК / ДКС, производительности ДКС, при стандартных условиях (q, млн ст.м3/сут).

) ЦБК / ДКС, производительности ДКС, при стандартных условиях (q, млн ст.м3/сут).

На примере ДКС Уренгойского и Ямбургского НГКМ показано, что в течение одного квартала отклонение от среднего значения производительности может достигать 28,4-37,8 %, а для входного давления 16,9-48,8 %. Максимальные отклонения от среднегодового значения достигают 57,1 % и 58,3 % для производительности и давления соответственно. Снижение входного давления относительно проектных значений достигает 15,0 %.

Вопросами энергоэффективности компримирования природного газа занимались Генкин К.И., Белоконь Н.И., Поршаков Б.П., Промтов А.И., Семичев В.Г., Доброхотов В.Д, Смерека Б.М., Щуровский В.А, Аркский А. К., Галиуллин З.Т., Хворов Г.А., Стурейко О.П.

Исследование нерасчётных режимов газоперекачивающего оборудования и обоснование перспективности их исследования впервые выполнены Е.В. Леонтьевым в середине 70-х годов для КС магистральных газопроводов (МГ). Анализ фактических режимов показал, что по сравнению с КС МГ для ДКС характерны более высокие степени неопределённости и динамика изменения показателей эксплуатации.

Во второй главе представлена методика расчёта режимов работы ГПА, оснащённых различными типами приводных двигателей и компрессорных машин: газотурбинная установка (ГТУ), поршневой двигатель (ПД), центробежный и осевой (ЦБК и ОК), поршневой и винтовой (ПК и ВК) компрессоры, рассмотрены существующие способы моделирования газодинамических характеристик лопаточных компрессоров ЦБК и ОК.

В качестве критерия для сравнения энергоэффективности работы систем компримирования с использованием различных типов компрессоров и двигателей принят удельный расход топливного газа: расход ТГ (![]() ), отнесённый к производительности ГПА (

), отнесённый к производительности ГПА (![]() ), параметр определяет затраты ТГ на единицу объёма продукции, тыс.м3/млн. м3.

), параметр определяет затраты ТГ на единицу объёма продукции, тыс.м3/млн. м3.

, (1)

, (1)

где ![]() - удельная мощность компримирования: потребная мощность «на валу» привода (

- удельная мощность компримирования: потребная мощность «на валу» привода (![]() ), отнесённая к производительности ГПА (

), отнесённая к производительности ГПА (![]() ), определяющая энергозатраты на единицу объёма продукции, кДж/(млн м3/сут);

), определяющая энергозатраты на единицу объёма продукции, кДж/(млн м3/сут); ![]() эффективный КПД привода.

эффективный КПД привода.

Методика расчёта режимов работы ГПА включает в себя определение показателей свойств и процесса сжатия природного газа (Z коэффициент сжимаемости; k показатель адиабаты; ![]() ,

, ![]() температурный и объёмный показатели политропы), параметров режима работы ГПА (Q производительность, м3/мин;

температурный и объёмный показатели политропы), параметров режима работы ГПА (Q производительность, м3/мин; ![]() степень сжатия (отношение давлений);

степень сжатия (отношение давлений); ![]() частота вращения ротора компрессора (ГПА), об/мин;

частота вращения ротора компрессора (ГПА), об/мин; ![]() температура нагнетания, К), показателей энергоэффективности оборудования ГПА и в целом ДКС (

температура нагнетания, К), показателей энергоэффективности оборудования ГПА и в целом ДКС (![]() КПД компрессора,

КПД компрессора, ![]() эффективный КПД привода,

эффективный КПД привода, ![]() ,

,![]() ).

).

При расчёте значений КПД агрегатов ГПА учитывается изменение КПД при отклонении от номинального режима работы: ![]() ,

, ![]() . Здесь

. Здесь ![]() , где

, где ![]() ,

, ![]() КПД на рассматриваемом режиме работы и его номинальное значение, определённые по паспортной характеристике оборудования.

КПД на рассматриваемом режиме работы и его номинальное значение, определённые по паспортной характеристике оборудования.

Номинальные значения КПД привода (![]() ) и компрессора (

) и компрессора (![]() ) назначаются на основании обобщения данных каталогов, нормативных документов и фактических характеристик оборудования. Влияние режима работы учитывается по обобщённым характеристикам компрессоров и приводных двигателей, безразмерным зависимостям:

) назначаются на основании обобщения данных каталогов, нормативных документов и фактических характеристик оборудования. Влияние режима работы учитывается по обобщённым характеристикам компрессоров и приводных двигателей, безразмерным зависимостям: ![]() ,

, ![]() , где безразмерные параметры определяются по формулам вида

, где безразмерные параметры определяются по формулам вида ![]() ;

; ![]() эффективная приведённая мощность на валу ГТУ,

эффективная приведённая мощность на валу ГТУ, ![]() , где

, где ![]() коэффициент загрузки мощности привода.

коэффициент загрузки мощности привода.

Параметры режимов работы исследуемой системы (ДКС и ГПА) можно разделить на внешние и внутренние (рисунок 1).

Рисунок 1 Параметры режимов работы ГПА

Влияние параметров режима (рисунок 1) на энергоэффективность ГПА определяется по методике, основанной на методе малых отклонений (МО).

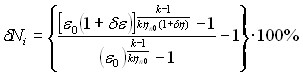

Расчётные зависимости в виде МО получаются в результате линеаризации точных уравнений. Так, формула (1) для критерия энергоэффективности в виде МО примет вид:. Для учёта влияния всех интересующих нас показателей эксплуатации (рисунок 1) уравнение для ![]() представляется в виде системы двух уравнений (2) в виде МО:

представляется в виде системы двух уравнений (2) в виде МО:

, (2)

, (2)

где ![]() относительное изменение параметра Xi;

относительное изменение параметра Xi; ![]() ,

, ![]() параметры, определяющие режим работы привода и газового компрессора;

параметры, определяющие режим работы привода и газового компрессора; ![]() – коэффициент влияния, определяющий как изменяется значение функции Y при увеличении (уменьшении) аргумента X на 1,0 %.

– коэффициент влияния, определяющий как изменяется значение функции Y при увеличении (уменьшении) аргумента X на 1,0 %.

Значения Kу,х определяются по формулам вида:

![]() , (3)

, (3)

где Xi0, Y0 значения на расчётном режиме; ![]() частные производные от функции определяемого параметра Y по аргументам Xi.

частные производные от функции определяемого параметра Y по аргументам Xi.

Частные производные параметров Z,![]() и

и ![]() в формулах для Kу,х технологических параметров (

в формулах для Kу,х технологических параметров (![]() ,

,![]() ,

,![]() ,

,![]()

![]() ,

,![]() и др.) определяются числено по формуле Стирлинга (центральной разностной производной):

и др.) определяются числено по формуле Стирлинга (центральной разностной производной):

![]() , (4)

, (4)

где h – величина шага для аргумента ![]() функции

функции ![]() .

.

Основу моделирования режима работы компрессорной машины (КМ) составляет математическое описание её характеристики, точность описания которой определяет точность оценки энергопотребления ГПА. Математическая модель характеристик КМ включает в себя аппроксимацию фактических данных и методику их пересчёта на иные условия работы (Tн, состав газа, n).

Для моделирования ГДХ ЦБК в газовой промышленности получил широкое распространение метод приведённых характеристик. Основу модели составляют зависимости ![]() ,

, ![]() , полученные для одной (базовой) частоты вращения ротора ЦБК (

, полученные для одной (базовой) частоты вращения ротора ЦБК (![]() ). Для аппроксимации используют полиномы вида

). Для аппроксимации используют полиномы вида ![]() ;

; ![]() , где

, где ![]() – коэффициенты полиномов, m – степень полинома. Точность аппроксимации в соответствии с методом наименьших квадратов обеспечивается выбором степени полинома m, исходя из минимума среднеквадратичного отклонения расчётных и фактических значений. Пересчёт на иные условия работы осуществляется по уравнениям (5), которые являются частным случаем общих уравнений теории подобия лопаточных машин (таблица 1).

– коэффициенты полиномов, m – степень полинома. Точность аппроксимации в соответствии с методом наименьших квадратов обеспечивается выбором степени полинома m, исходя из минимума среднеквадратичного отклонения расчётных и фактических значений. Пересчёт на иные условия работы осуществляется по уравнениям (5), которые являются частным случаем общих уравнений теории подобия лопаточных машин (таблица 1).

, (5)

, (5)

где ![]() ,

, ![]() ;

; ![]() – плотность (кг/м3) газа на входе в компрессор;

– плотность (кг/м3) газа на входе в компрессор; ![]() – внутренняя мощность ЦБК (кВт, МВт). Индексом пр обозначены параметры приведения ГДХ, штрихом параметры пересчёта на «новые» условия работы.

– внутренняя мощность ЦБК (кВт, МВт). Индексом пр обозначены параметры приведения ГДХ, штрихом параметры пересчёта на «новые» условия работы.

Таблица 1 – Формулы расчёта ГДХ ЦБК при изменении условий его работы

| № п/п | Допущения | Расчётные зависимости | |||

| Производитель-ность | удельная работа (напор) | Политроп-ный КПД | Внутренняя мощность ЦБК | ||

| 1 | Общий вид |  |  | ||

| 2 |  | ||||

| 3 |  |  |  | ||

Известно, что зависимости метода приведённых характеристик (таблица 1, строка 2) верны в случае < 1,5, а допущение о равенстве КПД (![]() ) выполняется приближённо, и только для одно- и двухступенчатых ЦБК. Погрешность пересчёта увеличивается с ростом, отклонением от условий подобия по числам Маха и Рейнольдса, показателю адиабаты (Re = idem, Mu = idem, k=idem), а также от области автомодельности (Re > 1106, Mu < 0,6).

) выполняется приближённо, и только для одно- и двухступенчатых ЦБК. Погрешность пересчёта увеличивается с ростом, отклонением от условий подобия по числам Маха и Рейнольдса, показателю адиабаты (Re = idem, Mu = idem, k=idem), а также от области автомодельности (Re > 1106, Mu < 0,6).

При моделировании высоконапорных многоступенчатых ЦБК необходимо учитывать изменения ![]() (таблица 1, строка 1) и

(таблица 1, строка 1) и ![]() . Аналитические зависимости для определения данных параметров отсутствуют, существующие расчётные методы (вычислительная газовая динамика, использование характеристик модельных ступеней) характеризуются сложностью и трудоёмкостью, требуют большого количества исходных данных и, в основном, используются разработчиками КМ.

. Аналитические зависимости для определения данных параметров отсутствуют, существующие расчётные методы (вычислительная газовая динамика, использование характеристик модельных ступеней) характеризуются сложностью и трудоёмкостью, требуют большого количества исходных данных и, в основном, используются разработчиками КМ.

Эмпирические зависимости имеют ограниченную область применения, например формулы для ![]() (таблицы 1, строка 3) могут применяться только для одноступенчатых ЦБК. Поэтому наиболее надёжным способом определения вида ГДХ многоступенчатых ЦБК является проведение испытаний при различных частотах вращения. Экспериментальные данные удобно аппроксимировать двухпараметрическими уравнениями:

(таблицы 1, строка 3) могут применяться только для одноступенчатых ЦБК. Поэтому наиболее надёжным способом определения вида ГДХ многоступенчатых ЦБК является проведение испытаний при различных частотах вращения. Экспериментальные данные удобно аппроксимировать двухпараметрическими уравнениями:

, (6)

, (6)

, (7)

, (7)

где ![]() относительная частота вращения ротора компрессора;

относительная частота вращения ротора компрессора; ![]() относительный политропный КПД;

относительный политропный КПД; ![]() безразмерная производительность;

безразмерная производительность; ![]() безразмерный напор;

безразмерный напор; ![]() параметр, учитывающий фактическое изменение параметров ГДХ с изменением

параметр, учитывающий фактическое изменение параметров ГДХ с изменением ![]() .

.

Значения коэффициентов ![]() и

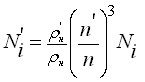

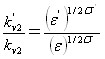

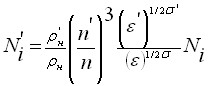

и ![]() определяются в результате решения системы линейных уравнений, в качестве исходных данных используются значения экспериментальных параметров ГДХ для трёх различных частот вращения ротора ЦБК. В случае изменения параметров

определяются в результате решения системы линейных уравнений, в качестве исходных данных используются значения экспериментальных параметров ГДХ для трёх различных частот вращения ротора ЦБК. В случае изменения параметров ![]() значения коэффициентов

значения коэффициентов ![]() и

и ![]() в (6) и (7) определяются по формулам вида:

в (6) и (7) определяются по формулам вида:

(8)

(8)

В третьей главе проведена оценка методической погрешности метода МО (ММО), влияния компонентного состава газа и выбора уравнения состояния на результаты расчёта показателей энергоэффективности, а также сравнительный анализ способов моделирования ГДХ ЦБК, рассмотренных в главе 2.

Методическая погрешность ММО обусловлена допущением ![]() при проведении линеаризации точных зависимостей. Из сравнения результатов расчёта

при проведении линеаризации точных зависимостей. Из сравнения результатов расчёта ![]() и

и ![]() по точным формулам и формулам в виде МО (2) следует, что погрешность определения

по точным формулам и формулам в виде МО (2) следует, что погрешность определения ![]() по уравнениям в виде МО всегда меньше величины отклонения параметров работы ГПА. Погрешность расчёта

по уравнениям в виде МО всегда меньше величины отклонения параметров работы ГПА. Погрешность расчёта ![]() не превышает 1,0 % при изменении удельной мощности

не превышает 1,0 % при изменении удельной мощности ![]() = ±20,0 % и

= ±20,0 % и ![]() от минус 15,0 % до плюс 7,0 % Таким образом, точность уравнений в виде МО удовлетворяет целям данного исследования.

от минус 15,0 % до плюс 7,0 % Таким образом, точность уравнений в виде МО удовлетворяет целям данного исследования.

Определено, что выбор уравнения состояния не оказывает существенного влияния на точность расчётов по ММО, вследствие малой величины коэффициентов влияния ![]() (0,10-0,15) и

(0,10-0,15) и ![]() (1010-5-1610-5). Указанные значения получены в результате расчётов с использованием расчётной процедуры НТП МГ (Нормы технологического проектирования МГ), уравнений Пенга-Робинсона, Бенедикта-Вэбба-Рабина, Соаве-Редлиха-Квонга.

(1010-5-1610-5). Указанные значения получены в результате расчётов с использованием расчётной процедуры НТП МГ (Нормы технологического проектирования МГ), уравнений Пенга-Робинсона, Бенедикта-Вэбба-Рабина, Соаве-Редлиха-Квонга.

Сравнительный анализ точности методик пересчёта ГДХ с учётом изменения (таблица 1, строка 3) и без него (метод приведённых характеристик) проведён с использованием данных о характеристиках ЦБК различного назначения, напорности и конструктивного исполнения, опубликованных в литературе (таблица 2), и фактических режимов работы ЦБК в составе ГПА ДКС (СПЧ 498-16-46/1,7).

Определялись максимальная величина погрешности и, и их влияние на расчёт показателей энергоэффективности ГПА, и (рисунок 2). Также учитывалась погрешность определения расхода на границе помпажа.

| а) |

| б) |

| Рисунок 2 – Погрешность определения параметров работы ГПА для различных методик пересчёта ГДХ ЦБК: а) Погрешность определения |

| с учётом коэффициентов изменения объёма; метод приведённых характеристик; – политропный КПД; степень сжатия; мощность «на валу» привода; расход топливного газа |

Значения и на рисунке 2б определялись по формулам:

, (9)

, (9)

, (10)

, (10)

где ![]() ,

, ![]() ;

; ![]() ,

, ![]() определялись для загрузки мощности привода Kз=0,9.

определялись для загрузки мощности привода Kз=0,9.

Таблица 2 – Компрессоры для сравнения методик моделирования ГДХ

| № п/п | Название | Тип компрессора | Количество рабочих колёс | Номинальная степень сжатия | Объект применения |

| 1* | СПЧ 498-16-46/1,7 | ЦБК (Н498-31-1ЛСМ в составе ГПА) | 3 | 1,7 | ГПА-16ДКС-07 в составе ДКС |

| 2 | ЦБК | 1 | 2,5 | Холодильная установка | |

| 3 | двухкорпусный ЦБК 95-81-1 | Секция низкого давления (ЦНД) | 4 | 1,9 | Газоперерабатывающий завод |

| 4 | Секция высокого давления (ЦВД) | 4 | 1,8 | ||

| * фактические данные | |||||

Сравнительный анализ точности способов моделирования ГДХ проведён на примере характеристики одноступенчатого ЦБК с ном= 4,0 (рисунок 3).

Из результатов сравнения способов пересчёта и моделирования ГДХ следует, что:

- При использовании метода приведённых характеристик для высоконапорных и многоступенчатых ЦБК:

- расход на границе помпажа при

больше фактического, а при

больше фактического, а при  меньше. Для рассмотренных ГДХ компрессоров таблицы 2 погрешность составила 6,8-12,0 %;

меньше. Для рассмотренных ГДХ компрессоров таблицы 2 погрешность составила 6,8-12,0 %; - расчётные значения

и

и  превышают фактические, погрешность возрастает с увеличением напорности, количества ступеней ЦБК (рисунок 2) и нарушения подобия по числу Маха, Мu.

превышают фактические, погрешность возрастает с увеличением напорности, количества ступеней ЦБК (рисунок 2) и нарушения подобия по числу Маха, Мu.

- Учёт изменения

приводит к снижению погрешности определения

приводит к снижению погрешности определения  и

и  в среднем на 1,0-3,0 %, границы помпажа до 1,0-5,6 %. Однако удовлетворительная точность (1,0-3,0 %) обеспечивается только для случая одноступенчатого ЦБК при обеспечении подобия по Мu.

в среднем на 1,0-3,0 %, границы помпажа до 1,0-5,6 %. Однако удовлетворительная точность (1,0-3,0 %) обеспечивается только для случая одноступенчатого ЦБК при обеспечении подобия по Мu. - Наименьшие погрешности (до 2,0 % для

и до 3,0 % для

и до 3,0 % для  ) обеспечиваются в случае моделирования ГДХ с использованием двухпараметрических уравнений вида (6), (7).

) обеспечиваются в случае моделирования ГДХ с использованием двухпараметрических уравнений вида (6), (7).

| a) | |

| б) | в) |

| Рисунок 3 – Сопоставление способов математического описания ГДХ ЦБК на примере характеристики одноступенчатого ЦБК со степенью сжатия 4,0 а) Напорная характеристика; КПД-характеристика: б) | |

В четвертой главе теоретически обосновано применение новых методов повышения энергоэффективности компримирования природного газа на промысле с учётом нерасчётных режимов. Проведены ранжирование показателей эксплуатации по степени влияния на энергоэффективность компримирования и сравнительный анализ чувствительности показателя энергоэффективности для централизованной и распределённой схем компримирования, центробежных и осевых компрессоров, а также различных комбинаций «привод-компрессор»: 1) ЦБК+ГТУ; 2) ЦБК+ПД; 3) ПК+ПД; 4) ВК+ПД; 5) ПК+ГТД; 6) ВК+ГТД; 7) ВК+ГТД.

Количественно влияние показателей эксплуатации на ![]() определяется значением соответствующих коэффициентов влияния. Влияние и параметров внешней среды (Ta, Pa) на в основном зависит (рисунок 4) от загрузки номинальной мощности привода (

определяется значением соответствующих коэффициентов влияния. Влияние и параметров внешней среды (Ta, Pa) на в основном зависит (рисунок 4) от загрузки номинальной мощности привода (![]() или ), а технологических показателей от степени сжатия газового компрессора (рисунок 5).

или ), а технологических показателей от степени сжатия газового компрессора (рисунок 5).

Наибольшее влияние на ![]() оказывает изменение удельной мощности: при

оказывает изменение удельной мощности: при ![]() =0,85-1,10 значения коэффициентов влияния составляет для ГТУ

=0,85-1,10 значения коэффициентов влияния составляет для ГТУ ![]() = 0,75-0,92 и для ПД

= 0,75-0,92 и для ПД ![]() 1,0. Удельная мощность в свою очередь в основном определяется технологическими параметрами:

1,0. Удельная мощность в свою очередь в основном определяется технологическими параметрами: ![]() = минус 1,0 – минус 1,1;

= минус 1,0 – минус 1,1; ![]() =1,61,0;

=1,61,0; ![]() = минус 3,3 – минус 1,0. Поэтому локальная оптимизация технологии компримирования обладает низким потенциалом энергосбережения (3,0-2,0 %), который в основном обусловлен достигнутым уровнем развития турбо-машиностроения (ГТУ, ЦБК). Дальнейшее повышение энергоэффективности промысловой технологии компримирования требует проведения оптимизации технологической схемы промысла, в целом, с учётом особенностей совместной работы основных объектов: ДКС, газосборная сеть (ГСС), установка комплексной подготовки газа (УКПГ), головная КС.

= минус 3,3 – минус 1,0. Поэтому локальная оптимизация технологии компримирования обладает низким потенциалом энергосбережения (3,0-2,0 %), который в основном обусловлен достигнутым уровнем развития турбо-машиностроения (ГТУ, ЦБК). Дальнейшее повышение энергоэффективности промысловой технологии компримирования требует проведения оптимизации технологической схемы промысла, в целом, с учётом особенностей совместной работы основных объектов: ДКС, газосборная сеть (ГСС), установка комплексной подготовки газа (УКПГ), головная КС.

В результате расчётных исследований определено, что значение ![]() характеризуется высокой чувствительностью к изменению показателей эксплуатации. Так, для ГПА с ЦБК и ГТУ для

характеризуется высокой чувствительностью к изменению показателей эксплуатации. Так, для ГПА с ЦБК и ГТУ для ![]() =1,4-4,0

=1,4-4,0 ![]() составляет 3,11-5,89 % при отклонении параметров

составляет 3,11-5,89 % при отклонении параметров ![]() от расчётных значений на 1,0%, и

от расчётных значений на 1,0%, и ![]() =13,3-22,5 % при отклонениях ±5,0 %.

=13,3-22,5 % при отклонениях ±5,0 %.

Известно, что потенциал повышения энергоэффективности систем компримирования при оперативном регулировании составляет 1,0-3,0 %. Поэтому на этапе проектирования систем компримирования газа в составе технологической системы промыла, кроме энергоэффективности на проектных режимах работы, необходимо также учитывать и чувствительность показателей энергоэффективности к возможным изменениям условий эксплуатации: термобарических параметров, компонентного состава газа, КПД агрегатов, как за счёт ухудшения технического состояния, так и возможного смещения рабочего режима из области оптимальных КПД.

| Рисунок 4 – Коэффициенты влияния параметров окружающей среды и режима работы привода на расход ТГ: ;, ; ГТУ; поршневой двигатель |

| Рисунок 5 –Коэффициенты влияния технологических параметров на удельную мощность (PК=9,81 МПа; 283,15 К): |

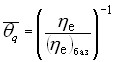

Для количественной оценки чувствительности показателя энергоэффективности использовался параметр:

![]() , (11)

, (11)

где ![]() ,

, ![]() значения расхода ТГ на базовом и нерасчётном режимах.

значения расхода ТГ на базовом и нерасчётном режимах.

Сравнительный анализ энергоэффективности ГПА с различными типами привода (газотурбинный и поршневой) и КМ (ОК, ЦБК, ПК, ВК) показал, что:

- при одинаковом типе КМ в вариантах с ГТУ

больше на 5,0-7,0 %, чем с ПД;

больше на 5,0-7,0 %, чем с ПД; - варианты ЦБК+ПД и ПК+ГТУ характеризуются близкими значениями

, однако, при единичных мощностях ГПА менее 4,0 МВт несколько меньший расход

, однако, при единичных мощностях ГПА менее 4,0 МВт несколько меньший расход  соответствует комбинации ЦБК+ПД (на 1,5-1,8 %) и, наоборот, – больший (также на 1,5-1,8 %), при мощностях от 4,0 до 8,0 МВт.

соответствует комбинации ЦБК+ПД (на 1,5-1,8 %) и, наоборот, – больший (также на 1,5-1,8 %), при мощностях от 4,0 до 8,0 МВт.

При сравнении осевых и центробежных компрессоров для оценки ширины рабочей области ГДХ и пологости линии КПД использовались статистические данные для ОК авиационных двигателей и для воздуходувок доменных печей. Определено, что при увеличении КПД ОК до 5,0 % относительно достигнутого уровня для ЦБК, экономия расхода ТГ составит 1,0-3,0 %. Исходя из условий обеспечения высокого КПД и пологости ГДХ, ОК целесообразно использовать:

- при производительности ГПА 25,0-30,0 млн.м3/сут, степенях сжатия < 2,2 и в условиях относительно стабильного режима работы (колебания производительности и давления не более ± 5,0 %). При этом необходимо предусматривать меры по защите проточной части от попадания жидкости и твёрдых частиц;

- газовые ОК с > 2,2 целесообразно применять только при постоянстве параметров режима работы.

Таким образом, ОК может быть рекомендован для применения на головных КС и линейных КС МГ большой протяжённости с до 2,2, при более высоких степенях сжатия – только в составе технологических схем со стабильным режимом работы, например, в процессах сжижения газа.

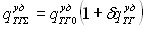

При централизованном компримировании в продолжение всего компрессорного периода разработки осуществляют увеличение напорности (степени сжатия) ДКС. При распределённой схеме, ![]() увеличивают до некоторого значения

увеличивают до некоторого значения ![]() , обоснованного в результате технико-экономического анализа, после чего вводятся устьевые компрессорные установки (КУ), на которых газ, поступающий со скважин, компримируется перед подачей на станцию (рисунок 6).

, обоснованного в результате технико-экономического анализа, после чего вводятся устьевые компрессорные установки (КУ), на которых газ, поступающий со скважин, компримируется перед подачей на станцию (рисунок 6).

| Рисунок 6 – Схема распределённого компримирования на промысле |

Рассмотрены многоступенчатая схема сжатия с промежуточным охлаждением на ДКС при централизованном компримировании и распределённое компримирование с вариантами оснащения устьевых компрессорных установок ЦБК, ПК и ВК, а также ГТУ и ПД.

Сравнительный анализ чувствительности централизованной и распределённой схем компримирования проведён при условиях, обеспечивающих минимум расхода ТГ, которые были предварительно определены в результате решения оптимизационной задачи. В качестве целевой функции использовался относительный удельный расход топливного газа ![]() , значение которого определяется:

, значение которого определяется:

![]() , (12)

, (12)

где ![]() ,

,  .

.

Значение относительных параметров ![]() ,

,![]() практически не зависит от размерных значений Pк, Тн и состава газа, а только от безразмерного параметра и выбора значения «базовых» величин. Поэтому решение задачи оптимизации в относительном виде позволяет получить обобщённые результаты и определить потенциал снижения энергоёмкости и расхода ТГ относительно «базового» варианта. В качестве параметров

практически не зависит от размерных значений Pк, Тн и состава газа, а только от безразмерного параметра и выбора значения «базовых» величин. Поэтому решение задачи оптимизации в относительном виде позволяет получить обобщённые результаты и определить потенциал снижения энергоёмкости и расхода ТГ относительно «базового» варианта. В качестве параметров ![]() ,

,![]() приняты:

приняты:

- для многоступенчатых схем: при 5,0 значение

, соответствующее компримированию в одну ступень, при 5,0 в две ступени;

, соответствующее компримированию в одну ступень, при 5,0 в две ступени; - для распределённых схем: значение

, соответствующее централизованному компримированию, при этом считаем, что на «централизованной» ДКС при 5,0, осуществляется одноступенчатое сжатие, а при 5,0 двухступенчатое;

, соответствующее централизованному компримированию, при этом считаем, что на «централизованной» ДКС при 5,0, осуществляется одноступенчатое сжатие, а при 5,0 двухступенчатое; - значения

для различных

для различных  , в зависимости от типа привода, при

, в зависимости от типа привода, при  = 0,9 для каждой из рассмотренных схем компримирования.

= 0,9 для каждой из рассмотренных схем компримирования.

Регламентируемые и управляющие параметры, а также ограничения оптимизационных задач представлены в таблице 3.

Таблица 3 – Параметры задач оптимизации для распределённой схемы компримирования и многоступенчатого сжатия с промежуточным охлаждением

| Параметры задачи | Многоступенчатое сжатие с промежуточным охлаждением | Распределённая схема компримирования |

| Целевая функция | ||

| Регламентируе-мые параметры | ||

| Управляющие параметры | ||

| Ограничения | ||

В таблице 3: ![]() отношение давлений на выходе ДКС к минимальному давлению на устье скважин;

отношение давлений на выходе ДКС к минимальному давлению на устье скважин; ![]() ,

,![]() ,

,![]() степень сжатия ДКС при работе по схеме централизованного компримирования, ДКС и КУ при работе по распределённой схеме;

степень сжатия ДКС при работе по схеме централизованного компримирования, ДКС и КУ при работе по распределённой схеме; ![]() , где

, где ![]() ;

; ![]() суммарные потери на участке «Устье-вход в ДКС»;

суммарные потери на участке «Устье-вход в ДКС»; ![]() ,

, ![]() функции

функции ![]() для устьевых КУ и для ГПА ДКС.

для устьевых КУ и для ГПА ДКС.

Оптимизационные задачи решались методом сканирования. В результате анализа решений определено, что:

- уровень удельных энергозатрат на компримирование газа в условиях промысла и потенциал их снижения определяется безразмерным параметром

, который учитывает величину гидравлических потерь и максимальную разницу между давлениями на нагнетании ДКС и устье скважин;

, который учитывает величину гидравлических потерь и максимальную разницу между давлениями на нагнетании ДКС и устье скважин; - несмотря на уменьшение удельной работы с увеличением количества ступеней, снизить расход ТГ возможно только при обеспечении высокой (эффективной) загрузки (

= 0,8-1,0) номинальной мощности привода;

= 0,8-1,0) номинальной мощности привода; - оптимальное количество ступеней, определённое исходя из минимума

, равно четырем при

, равно четырем при  =10-25 и

=10-25 и  =16,0-25,0 МВт, трём при

=16,0-25,0 МВт, трём при  <20 и

<20 и  <16,0 МВт. Снижение расхода ТГ составляет 10,0-15,0 %, большие значения соответствуют вариантам с использованием ГПА больших

<16,0 МВт. Снижение расхода ТГ составляет 10,0-15,0 %, большие значения соответствуют вариантам с использованием ГПА больших  ;

; - энергоёмкость распределённой схемы в основном зависит от типа компрессорного оборудования, распределения степеней сжатия между ДКС и КУ, и в меньшей степени от гидравлических потерь в ГСС (рисунок 7);

- энергоёмкость распределённой схемы меньше, чем централизованной (на 1,0-7,0 %) при

> 7,0-8,0. Для снижения расхода ТГ устьевые КУ необходимо оснащать двигателями с более высоким КПД, чем у привода ГПА ДКС, этому требованию удовлетворяют современные поршневые двигатели.

> 7,0-8,0. Для снижения расхода ТГ устьевые КУ необходимо оснащать двигателями с более высоким КПД, чем у привода ГПА ДКС, этому требованию удовлетворяют современные поршневые двигатели.

| а) | б) |

| в) | г) |

| Рисунок 7 – Значения относительной мощности | |

ОСНОВНЫЕ РЕЗУЛЬТАТЫ, ВЫВОДЫ И РЕКОМЕНДАЦИИ

- Анализ фактических режимов работы ДКС Уренгойского и Ямбургского НГКМ за период 2006-2009 гг. показал, что компрессорное оборудование на промысле работает в условиях неравномерности показателей эксплуатации: отклонение производительности от среднего значения может достигать 28,4-37,8 %. При этом снижение входного давления относительно проектных значений достигает 15,0 %. Поэтому необходимо:

- на этапе проектирования технологии компримирования газа в составе технологической системы промысла проводить оценку чувствительности показателей энергоэффективности к возможным изменениям условий эксплуатации: термобарических параметров в начале и в конце процесса сжатия, компонентного состава газа, изменение КПД агрегатов из-за снижения технического состояния и отклонения рабочего режима от проектного;

- для дальнейшего повышения энергоэффективности компримирования газа на промысле использовать схемы с более гибким регулированием по сравнению с централизованной схемой и газоперекачивающее оборудование с более пологими КПД-характеристиками, чем у существующих ГТУ и ЦБК.

- Разработана методика количественной оценки влияния показателей эксплуатации ГПА на энергоэффективность их работы с использованием метода малых отклонений. Погрешность расчёта изменения расхода ТГ (

) не превышает 1,0 % при изменении входного давления (

) не превышает 1,0 % при изменении входного давления ( ) от базового значения в диапазоне минус 15,0 % <

) от базового значения в диапазоне минус 15,0 % <  < 7,0 % и мощности «на валу» привода (

< 7,0 % и мощности «на валу» привода ( ) до ±20,0 %.

) до ±20,0 %. - Разработана методика моделирования ГДХ центробежных и осевых компрессоров с использованием двухпараметрических аппроксимационных уравнений, которая обеспечивает высокую точность описания поля характеристики (1,0-3,0 %) для низко- и высоконапорных, одно- и многоступенчатых конструкций.

- Проведено ранжирование показателей эксплуатации ГПА по степени влияния на энергоэффективность, исходя из значений соответствующих коэффициентов влияния. Установлено, что степень влияния определяется режимом работы оборудования коэффициенты влияния параметров внешней среды и мощности на валу привода зависят от загрузки номинальной мощности, а технологических параметров от степени сжатия (отношения давления) газового компрессора. При этом большее влияние на удельный расход топливного газа оказывает величина удельной мощности (для ГТУ

= 0,65-0,92 и

= 0,65-0,92 и 1,0 для поршневого двигателя), которая в основном определяется технологическими параметрами:

1,0 для поршневого двигателя), которая в основном определяется технологическими параметрами:  = минус 1,0- минус 1,1;

= минус 1,0- минус 1,1;  = 1,6- 1,0;

= 1,6- 1,0;  = минус 3,3 – минус 1,0.

= минус 3,3 – минус 1,0.

Поэтому для повышения энергоэффективности работы систем компримирования в условиях неравномерности показателей режимов работы необходимо проведение комплексной оптимизации промысловой технологической системы «УстьеГССДКСвход в УКПГ» (в перспективе и «УстьеГССДКСУКПГГКС»).

- Для количественной оценки чувствительности энергоэффективности предложен показатель

, где

, где  ,

,  значения расхода ТГ на базовом и нерасчётном режимах соответственно.

значения расхода ТГ на базовом и нерасчётном режимах соответственно. - В результате проведения сравнительного анализа различных вариантов оснащения ГПА, распределённой и централизованной схем компримирования, определено, что для повышения энергоэффективности целесообразно применение:

- поршневого привода и объёмных компрессорных машин при потребности в ГПА единичной мощностью 4,0-5,0 МВт;

- осевого газового компрессора при уровне производительности одного ГПА 25-30 млн.м3/сут и более при степенях сжатия до 2,2 ( < 2,2), в условиях относительно стабильного режима работы (колебания по производительности и напорности ± 5,0 %). При > 2,2 ОК целесообразно применять только при постоянном режиме работы: на головных КС и линейных КС МГ большой протяжённости, в технологических схемах с постоянными параметрами работы, например в процессах сжижения газа;

- распределённого компримирования при

> 7,0-8,0 (

> 7,0-8,0 ( отношение давлений на выходе ДКС/вход в УКПГ к минимальному давлению на устье).

отношение давлений на выходе ДКС/вход в УКПГ к минимальному давлению на устье).

- Для снижения удельного расхода топливного газа необходимо:

- в случае многоступенчатого сжатия обеспечить эффективную загрузку номинальной мощности привода (не менее 0,8) при увеличении количества ступеней. Оптимальное количество ступеней равно четырем при

= 10-25 и

= 10-25 и  = 16,0-25,0 МВт, и трём при

= 16,0-25,0 МВт, и трём при  < 20 и

< 20 и  < 16,0 МВт. Потенциал снижения расхода ТГ составляет 10,0-15,0 %, большие значения соответствуют вариантам с использованием ГПА большей единичной мощности;

< 16,0 МВт. Потенциал снижения расхода ТГ составляет 10,0-15,0 %, большие значения соответствуют вариантам с использованием ГПА большей единичной мощности; - при распределённом компримировании – использовать поршневой привод для оснащения устьевых компрессорных установок. Потенциал снижения расхода ТГ увеличивается с ростом напорности устьевых КУ: при

= 10 и

= 10 и  0,36-0,38 составляет 3,0-10,0 % при изменении

0,36-0,38 составляет 3,0-10,0 % при изменении  от 1,4 до 3,0.

от 1,4 до 3,0.

Список опубликованных работ:

- Влияние газодинамических характеристик на эффективность применения высоконапорных центробежных компрессоров / Сальников С.Ю., Шинтяпин Р.В., Воронцов М.А. // Компрессорная техника и пневматика. 2009, №3, С. 33-35.

- Оптимизация параметров компрессорных станций с применением сменных проточных частей центробежных компрессоров природного газа / А.В. Веретельник, Р.В. Шинтяпин, М.А. Воронцов // Сборник тезисов докладов Всероссийской научно-технической конференции молодых учёных и специалистов «Новые решения и технологии в газотурбостроении», Москва, ЦИАМ, 2010, c. 69.

- Воронцов М.А., Сальников С.С. Технологическое развитие дожимного комплекса месторождений, находящихся на завершающем этапе разработки, на примере дожимной компрессорной станции Вуктыльского ГПУ // Тезисы докладов научно-практической конференции молодых учёных и специалистов «Новые технологии в газовой отрасли: опыт и преемственность – 2010», Москва, ООО «Газпром ВНИИГАЗ», 2010, c. 63.

- Проблемы применения осевых газовых компрессоров в газотранспортной системе ОАО «Газпром» / Воронцов М.А., Козлов С.И. // Газотурбинные технологии, 2010, №6, С.10-14.

- Воронцов М.А. Оценка энергоэффективности дожимного компрессорного комплекса в условиях неопределённости параметров его работы и характеристик оборудования // Тезисы докладов научно-практической конференции молодых специалистов и учёных «Применение новых технологий в газовой отрасли: опыт и преемственность», Москва, ООО «Газпром ВНИИГАЗ», 2011, c.87.

- О возможности применения осевых газовых компрессоров в газотранспортной системе ОАО «Газпром» / Воронцов М.А., Козлов С.И. // Газовая промышленность, 2012, №4, С. 40-44.

- Оптимизация режимов работы ГПА в составе КС с учётом неопределённости исходных данных / Кичатов В.В., Воронцов М.А. // Территория нефтегаз, 2012, №6, С.102-107.

Подписано к печати «11» декабря 2012 г.

Заказ № 3936

Тираж 100 экз.

1уч.-изд.Лист.формат 60 х 84/16

Отпечатано в ООО «Газпром ВНИИГАЗ»

по адресу 142717, Московская обл,

Ленинский р-н, п. Развилка, ООО «Газпром ВНИИГАЗ»