Повышение эффективности эксплуатации главных судовых дизелей методами регулирования и диагностики топливной аппаратуры

На правах рукописи

Васькевич Федор Афанасьевич

ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ЭКСПЛУАТАЦИИ ГЛАВНЫХ СУДОВЫХ ДИЗЕЛЕЙ МЕТОДАМИ РЕГУЛИРОВАНИЯ И ДИАГНОСТИКИ ТОПЛИВНОЙ АППАРАТУРЫ

Специальность 05.08.05 «Судовые энергетические установки и их

элементы (главные и вспомогательные)»

Автореферат

диссертации на соискание ученой степени

доктора технических наук

Санкт-Петербург – 2009

Исследования выполнены при работе автора на судомеханическом факультете Морской государственной академии имени адмирала Ф.Ф.Ушакова и при прохождении докторантуры на кафедре «Двигатели внутреннего сгорания и автоматика судовых энергетических установок» ФГОУ "Государственная морская академия имени адмирала С.О. Макарова".

Научный консультант: доктор технических наук, профессор

Самсонов Леонид Андреевич

Официальные оппоненты:

- доктор технических наук, профессор

Байбурин Фавзей Закиевич;

- доктор технических наук, профессор,

заслуженный деятель науки и техники РФ

Мясников Юрий Николаевич;

- доктор технических наук, профессор

Русинов Ростислав Викторович.

Ведущая организация: Балтийская государственная академия рыбопромыслового флота.

Защита диссертации состоится 15 октября 2009 года в 14 час. 30 мин на заседании диссертационного совета Д223.002.02 при Государственной морской академии имени адмирала С.О.Макарова по адресу: 199106, г. Санкт-Петербург, Васильевский остров, 21 линия, д. 14, ауд. 21.

С диссертацией можно ознакомиться в библиотеке ГМА им. адм. С.О. Макарова.

Автореферат разослан 01 сентября 2009 года.

Ученый секретарь совета по защитам

докторских и кандидатских диссертаций

доктор технических наук, профессор В.А. Петухов

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы.

Современное судно представляет собой сложную техническую систему. Отказы этой системы могут быть вызваны разными причинами: технологическими, аварийными износами, внешними условиями. Основным условием снижения вероятности отказа судна по техническим причинам является повышение надежности эксплуатации его энергетической установки. При этом определяющим фактором является надежность работы главного дизеля (ГД), на который приходится до 45% отказов по техническим причинам.

В современных средствах и системах автоматики, управления, контроля и регулирования судовых ГД, к сожалению, не учитываются технологические погрешности изготовления элементов дизеля, а при длительной эксплуатации - изменение технического состояния топливной аппаратуры (ТА) по мере эксплуатации. В связи с этим существует проблема в диагностике, в оценке технического состояния, в методике настройки топливной аппаратуры ГД для поддержания требуемого уровня показателей дизеля в течение всего периода эксплуатации и в отсутствии научно обоснованного метода расчёта и теоретического анализа эксплуатационных параметров судовых дизелей с учётом указанных факторов. Из формулировки научной проблемы и оценки практических задач работы следует, что объектом изучения должен быть главный дизель судна, а основной предмет исследования – его топливная аппаратура.

Цель работы.

Основной целью исследований явилась разработка и развитие теоретических положений повышения экономичности и надежности эксплуатации ГД судов за счет оперативной диагностики состояния ТА, регулировки её контролируемых параметров с учетом технологических и эксплуатационных факторов, что в конечном итоге повышает безопасность мореплавания. Для достижения этой цели были поставлены задачи [14]:

- дать научно-практическое решение проблемы регулирования и диагностики топливной аппаратуры ГД в общем виде на основе теоретического анализа процессов в топливной аппаратуре и в цилиндре дизеля;

- разработать научно-обоснованные практические методы оценки и коррекции критериев технического состояния коленчатого вала, индикаторного привода, выхлопного клапана, системы впрыска топлива с учетом технологических погрешностей их изготовления и монтажа;

- разработать научно-практическую методику эксплуатационной регулировки и диагностики топливной аппаратуры дизелей с учетом изменения ее технического состояния с течением времени при длительной эксплуатации по параметрам эксплуатационного контроля работы ГД;

- проверить эффективность разработанных методик и моделей на основе экспериментальных исследований на морских судах в эксплуатации.

Методы исследования и достоверность научных положений.

В диссертации применены общие методы научного познания, теоретического и экспериментального исследования. Достоверность практических рекомендаций установлена посредством испытаний судовых дизелей и их ТА в условиях эксплуатации. Рекомендации и выводы, содержащихся в диссертации, подтверждены: 1) корректным использованием теоретических положений математической статистики; 2) применением теории математического анализа, математической обработкой опытных данных с использованием современной контрольно-измерительной аппаратуры; 3) проверкой адекватности теоретических выводов с результатами экспериментальных исследований на судах морского флота; 4) практической реализацией рекомендаций исследований и достижением заявленной эффективности, подтвержденной актами внедрения на судах Новороссийского морского пароходства.

Научная новизна.

В результате выполненных исследований решена сформулированная выше научная проблема, в рамках которой получены научные результаты:

- разработаны теоретические основы регулирования топливной аппаратуры главных судовых дизелей в виде комплекса теоретических, организационных и технических мер, обеспечивающих эффективность и надежность работы главных дизелей при их длительной эксплуатации;

- в теорию эксплуатации судовых дизелей введено понятие «диагностические характеристики» в виде зависимости среднего индикаторного давления от активного хода плунжера;

- создана математическая модель и ее программная реализация для расчета диагностических характеристик топливной аппаратуры на основе объединенной теоретической модели, включающей в себя: 1) метод расчета системы топливоподачи и 2) метод оценки параметров рабочего процесса в цилиндре малооборотного дизеля;

- предложены теоретические зависимости для коэффициента затухания нестационарного потока в форсуночном трубопроводе;

- даны научно-обоснованные практические методы оценки критериев технического состояния коленчатого вала ГД, индикаторного привода, выхлопного клапана, системы впрыска топлива в условиях эксплуатации;

- разработана научно-практическая методика диагностики, оценки работоспособности и прогнозирования изменения технического состояния топливной аппаратуры ГД, находящихся в эксплуатации, с использованием современных средств измерения, компьютерной техники, основных параметров контроля работы дизелей на всем диапазоне режимов их эксплуатации;

- разработана и апробирована методика экспериментальных исследований, определения эффективности предложенных методов регулирования и диагностики топливной аппаратуры на основе эксплуатационных испытаний морских судов с оценкой достоверности и адекватности.

Практическая ценность.

Практическую ценность имеет предложенная в диссертации совокупность методов повышения качества регулирования и оценки уровня технического состояния ГД в целях повышение эффективности их эксплуатации, которая включает:

- методики диагностики, оценки и регулирования параметров состояния топливной аппаратуры главных судовых дизелей на основе минимального количества измерений, обеспечивающие поддержание ГД на уровне, гарантирующем безопасность мореплавания и постоянную мореходность судна;

- практическую методику выполнения регулировочных работ по топливной аппаратуре в эксплуатационных условиях с выдачей однозначных рекомендаций применительно к различным модификациям главных дизелей, её внедрение на конкретных судах морского флота, о чём имеются соответствующие положительные акты внедрения;

- нормативные документы и технические инструкции пароходных компаний для транспортных судов по эксплуатационной регулировке и доводке топливной аппаратуры ГД в условиях эксплуатации с учётом ее технического состояния.

Апробация работы.

Результаты работы внедрены на 22 судах под отечественным и зарубежном флагами: типа «Победа» (6 единиц), типа «Академик Сеченов» (4 ед.), типа «Новороссийск» (4 ед.), «Капитан Станков» (2 ед.), «Капитан Димов», «Маршал Захаров», «Грозный», современных танкерах дедвейтом 150.000 т (3 ед.). По итогам работы делались доклады на ежегодных научно-технических конференциях в Государственной морской академии имени адмирала С.О.Макарова (1999-2006 гг.), в Новороссийской морской Государственной академии имени адмирала Ф.Ф.Ушакова (1986 -2009 гг.), делались сообщения на Брянском машиностроительном заводе, в производственном объединении «Новороссийскрыбпром». О результатах исследований информировалась фирма MAN-Burmeister & Wain – основной поставщик главных судовых дизелей на международный рынок. Итоги работы включены в учебные пособия по специальности, подготовленные автором, и используются в учебном процессе при подготовке судовых инженеров и на курсах повышения квалификации судовых механиков.

Публикации. По теме диссертации опубликованы 62 научных работы, в том числе монография и 6 учебных пособий, 11 отчетов по НИР, 44 научных статьи. В изданиях по списку ВАК опубликовано 13 работ.

Структура и объем работы. Диссертация состоит из введения, 5-ти глав, заключения, перечня литературы из 132 источников, 10-ти приложений, содержит 24 таблицы, 58 рисунков - всего на 267 страницах.

СОДЕРЖАНИЕ РАБОТЫ

Эффективность эксплуатации морского флота определяется прежде всего коммерческими показателями, на которые может оказать решающее влияние уровень аварийности судов. В главе 1 дается анализ состояния аварийности морского флота, рассматриваются технические аспекты и факторы безопасной эксплуатации энергетической установки судна, ставятся задачи исследования.

Ежегодно в море терпят аварии порядка 6 тысяч судов, теряется около 2000 человеческих жизней, гибнут от 100 до 200 судов. Особенно настораживают показатели аварийности отечественного морского флота. За 10 лет (с 1992 по 2002 гг.) уровень аварийности судов под Российским флагом возрос в 4 раза и продолжает расти. Если в 2002 г. зафиксировано 62 случая аварий, то в 2006 г. их общее количество составило 74. До 25% аварий определяются техническими причинами. По данным статистической отчетности Новороссийского морского пароходства, в 2000-2003 годы на главные дизели приходилось 45% от общего количества аварий по техническим причинам. При этом несоизмеримы последствия аварии главного дизеля по сравнению с выходом из строя других средств – как правило, катастрофы судов развиваются по одному сценарию, в котором присутствует потеря работоспособности главного двигателя. Это дает основание к рассмотрению главного дизеля как основного объекта, определяющего безопасность мореплавания с технической стороны.

Анализ данных о состоянии мирового морского флота на 2004 год позволил установить тип двигателя, который преимущественно используется на судах морского флота в качестве главного. Из порядка 39.000 судов мирового флота дедвейтом более 300 рег. т суда вместимостью более 60.000 т составляют 9870 единиц. На них приходится 87% тоннажа. На 92% крупнотоннажных судов (83% тоннажа мирового морского флота) установлены малооборотные дизели MAN-B&W и Sulzer. По нашим исследованиям, от 92 до 100% тоннажа ведущих судоходных компаний имеют малооборотный дизель в качестве главного двигателя (в компании Novoship UK это 100% тоннажа, в Совкомфлоте - 96%, в крупнейшей мировой судовладельческой фирме Frontline – 98%). В настоящий период развитие дизелестроения пришло к такой ситуации, когда практически 95% мировой поставки главных судовых малооборотных дизелей обеспечивается двумя производителями - MAN-B&W и Sulzer (около 70% поставок - MAN-B&W и 25% - Sulzer). В крупнейшем пароходстве России –Новороссийском морском пароходстве - на 2009 г. 83% судов оснащены малооборотными дизелями MAN-B&W и 17% - Sulzer.

На основе исследования возможных опасностей судовой энергетической установки, в которой основным объектом является главный малооборотный дизель, дан анализ категорий опасности при различных условиях эксплуатации [57]:

1) при поддержании готовности главного дизеля к пуску по условиям порта или терминала, когда возможно возникновение как «внешней» опасности, когда судно не может дать ход при изменении внешних условий, так и создание прямых и косвенных «внутренних» опасностей;

2) при работе судна на маневрах, когда важнейшими категориями опасности являются отказы пуска и реверса главного дизеля;

3) при реверсе дизеля и торможении судна с полного хода в двух вариантах состояния системы управления машинным отделением - при вахтенном и при безвахтенном обслуживании энергетической установки, когда высока вероятность создания такой категории опасности, как обесточивание судна;

4) при плавании в штормовых условиях, когда возможна аварийная остановка главного дизеля системой защиты по превышению частоты вращения, по давлению масла, а также перегрузка цилиндров по параметрам тепловой и механической напряженности;

5) при работе дизеля на режимах полного хода, когда возникают опасности перегрузки цилиндров по параметрам механической и тепловой напряженности [33], [34], возможен помпаж турбокомпрессора для наддува дизеля и пожар в подпоршневых полостях.

Современная практика эксплуатации флота имеет примеры эксплуатации судов на «экономичных» скоростях хода. Поскольку основной фактор экономичности - это скорость судна (затраты топлива на рейс примерно пропорциональны квадрату скорости движения), сегодня в практике эксплуатации судов мирового морского флота широко практикуется принцип при выборе скорости движения: Судно должно двигаться с минимально возможной скоростью, чтобы прибыть в порт в оговоренное время [2], [8], [43]. При высоких фрахтовых ставках оптимальной скоростью является максимально возможная скорость хода при предельно допустимой частоте вращения главного дизеля по параметрам тепловой и механической напряженности.

На основании проведенного анализа был сделан вывод, что наиболее важная категория опасности с точки зрения обеспечения длительной надежной эксплуатации дизеля и безопасной эксплуатации судна – это тепловая перегрузка цилиндров ГД на режиме полного хода судна (46% отказов ГД судов типа «Победа» и «Академик Сеченов» приходилось на выгорание поршней), а с точки зрения безопасности эксплуатации на маневрах – невозможность обеспечения пуска и работы дизеля самым малым ходом.

Современный малооборотный дизель имеет достаточный запас по механической напряженности – до 20-30%. По данным исследований А.С. Трусова, запас по тепловой напряженности составляет всего 3-5%. Когда уровень энергии, подводимой к кристаллической решетке металла стенок камеры сгорания, превышает 5 электрон-вольт – имеет место деформация и разрушение кристаллической решетки. Поэтому при малейшей перегрузке цилиндра, когда тепловая напряженность превышает этот порог, происходит разрушение металла, отказы главного дизеля. Это обстоятельство выдвигает требование высокого качества регулировки дизеля, чтобы не допустить перегрузки цилиндров по тепловым напряжениям на режимах полного хода.

Анализ опубликованных рекомендаций и инструкций производителей по регулированию главных судовых дизелей показал, что эти рекомендации не гарантируют отсутствия тепловой перегрузки цилиндров. Дизель, отрегулированный в полном соответствии с методикой фирмы-строителя, не обеспечивает надежность и экономичность, заявленную фирмой, при длительной эксплуатации, поскольку при его наладке не учитываются возможные технологические отклонения изготовления и сборки узлов и изменение их технического состояния с течением времени [45].

Так, за 5 лет с начала эксплуатации танкера «Победа» отечественной постройки имели место 18 случаев выхода из строя поршней главного дизеля, 8 поршней признано негодными для дальнейшей эксплуатации; 16 случаев прогорания выхлопных клапанов и т.д. [26]. Аналогичные явления имели место на других судах. Каждый выход из строя элементов дизеля - это снижение уровня безопасности мореплавания, коммерческий брак при перевозке грузов, значительные затраты на замену деталей. Главные дизели судов, отрегулированные ведущими специалистами завода-строителя в полном соответствии с методикой фирмы, не могли дать паспортной экономичности даже на стадии приемки судна в эксплуатацию.

Анализ отказов пуска и работы главного дизеля на режимах малых ходов позволил установить, что самые негативные последствия имеют отказы системы впрыска топлива, поскольку они определяются снижением уровня технического состояния топливоподающей системы, носят длительный характер и не могут быть устранены оперативно [1], [3]. Инструкции по эксплуатации главных судовых дизелей не дают однозначных критериев, которые позволили бы своевременно оценить тот уровень снижения состояния системы впрыска топлива, дальше которого безопасность мореплавания на маневрах не гарантирована.

Таким образом, существует проблема в регулировании судовых дизелей и в оценке их технического состояния, которая может быть сформулирована следующим образом:

эффективность эксплуатации главных судовых дизелей в части обеспечения паспортных показателей экономичности, надежности их длительной работы и соответственно обеспечения безопасности мореплавания на основных режимах эксплуатации судна не гарантируется на основе существующих рекомендаций и инструкций заводов-строителей, поскольку при регулировке дизелей и контроле параметров их работы не учитываются технологические погрешности изготовления и монтажа деталей и узлов и изменение технического состояния топливной аппаратуры в процессе эксплуатации.

Для решения этой проблемы в настоящей работе поставлены основные задачи:

1) дать теоретическое обоснование решения задачи по определению работоспособности главного дизеля судна на основе его регулировочных параметров во всем эксплуатационном диапазоне режимов работы: а) выбрать и обосновать взаимную связь параметров регулирования ТНВД при различном техническом состоянии топливной аппаратуры и параметров рабочего процесса в цилиндре для построения диагностической модели; б) разработать метод расчета топливоподачи по конструктивным и регулировочным параметрам топливной аппаратуры с учетом ее текущего технического состояния; в) разработать метод, позволяющий связать закон впрыска топлива с законом тепловыделения в цилиндре и с параметрами индикаторного процесса. Как итог должна быть обеспечена возможность получения диагностических характеристик для любого дизеля на стадии его проектирования по имеющемуся набору конструктивных параметров;

2) дать практическое решение задачи оценки и коррекции работоспособности главного дизеля судна в условиях эксплуатации: а) разработать методику для определения погрешности изготовления коленчатого вала и учета этой погрешности при регулировке дизеля; б) разработать метод для регулировки индикаторного привода с тем, чтобы обеспечить систематическую погрешность индицирования менее 0.5%; в) создать метод регулировки ТНВД, который позволил бы учесть погрешности изготовления элементов насоса, был наглядным и давал возможность оценивать параметры регулирования насоса на любом произвольном режиме; г) создать метод оценки и коррекции качества работы выхлопных клапанов судовых малооборотных дизелей;

3) разработать диагностические характеристики топливной аппаратуры конкретных дизелей, находящихся в эксплуатации, с использованием минимального набора их конструктивных и эксплуатационных параметров, которые позволяли бы решать вопросы как регулировки, так и диагностики предельно допустимого ухудшения технического состояния ТА;

4) подтвердить экспериментально допустимость и эффективность использования диагностических характеристик при решении проблемы прогнозирования состояния главного дизеля и обеспечения безопасности мореплавания.

Решение этих задач позволит создать систему оценки и коррекции параметров состояния главного судового дизеля, которая повысит безопасности мореплавания за счет увеличения показателей надежности цилиндра, своевременной выбраковки топливной аппаратуры для обеспечения работы дизеля на режимах малых ходов, повысит эффективность эксплуатации за счет снижения расхода топлива.

В главе 2 рассматривается теоретическая модель для оценки работоспособности главного дизеля судна на основе его регулировочных параметров во всем эксплуатационном диапазоне режимов его работы.

В процессе доводки на стенде завода-строителя, при сдаточных испытаниях и при эксплуатации расхождение мощности по цилиндрам дизеля на полном ходу не должно отличаться более, чем на ±2.5%. Такое расхождение мощности по цилиндрам дизеля (±2.5%) регламентируется «Правилами технической эксплуатации судовых технических средств и конструкций» (РД 31.21.30-97.СПб: ЗАО ЦНИИМФ, 1997). Равная нагрузка цилиндров с нормированным допуском расхождений обеспечивается по данным индицирования путем изменения индекса топливного насоса. Это значит – путем изменения активного хода плунжера ha, хотя такой параметр и не используется на заводах в качестве регулировочного. Если у нового, хорошо отрегулированного двигателя замерить ha, то окажется, что этот параметр будет примерно равным по всем цилиндрам.

На протяжении всего срока эксплуатации главного судового дизеля его техническое состояние поддерживается на уровне «как новый», несмотря на то, что техническое состояние топливной аппаратуры ухудшается с течением времени. Для обеспечения той же нагрузки цилиндра необходимо увеличивать индекс топливного насоса (или указатель нагрузки), т.е. ухудшение состояния системы впрыска компенсируется увеличением активного хода плунжера ha. Чем хуже техническое состояние, тем больше активный ход плунжера для обеспечения того же pmi - среднего индикаторного давления в цилиндре. Таким образом, состояние топливной аппаратуры может быть оценено двумя параметрами: активным ходом плунжера ТНВД и средним индикаторным давлением в цилиндре.

Это дает основание для оценки технического состояния топливной аппаратуры с помощью зависимостей среднего индикаторного давления от активного хода плунжера pmi=f(ha) при разном техническом состоянии системы впрыска топлива (рис.1). Семейство взаимосвязей pmi =f(ha),

Рис. 1. Схема диагностических характеристик топливной аппаратуры

предварительно построенных для различного технического состояния системы подачи топлива, может быть использовано как для диагностики ее текущего технического состояния, так и для решения задач регулирования топливной аппаратуры при ее произвольном техническом состоянии, а именно – для однозначного ответа на вопрос, насколько нужно изменить активный ход плунжера, чтобы получить требуемое среднее индикаторное давление в цилиндре. Непременным условием такого подхода является наличие регулировочной характеристики ТНВД для каждого цилиндра конкретного дизеля, позволяющей найти активный ход плунжера на любом режиме по значению индекса или указателя нагрузки насоса.

Эталонная характеристика А рис.1 соответствует техническому состоянию системы впрыска топлива, удовлетворяющему допускам и стандартам на изготовление и монтаж завода-производителя. Предположим, что при этом работа двигателя характеризуется точкой 1. При ухудшении технического состояния характеристика системы смещается вниз. При работе на характеристике В при том же активном ходе плунжера среднее индикаторное давление в цилиндре будет меньше (точка 2). Для обеспечения того же среднего индикаторного давления активный ход должен быть увеличен на величину ha (точка 3). Кривая С соответствует предельно допустимому ухудшению технического состояния системы подачи топлива, когда цилиндр еще может дать полную мощность. Ниже этой кривой не может быть обеспечена полная мощность в цилиндре либо в цилиндре отсутствует вспышка топлива на минимальных оборотах двигателя. Работа в этой области недопустима по условиям безопасности мореплавания.

Впервые диагностические кривые в виде зависимостей pmi=f(ha) предложены автором при исполнении научно исследовательской работы по заказу Новороссийского морского пароходства в 1986 году, опубликованы в журнале «Двигателестроение» в 1989 и 1990 годах [6], [7]. Материалы исследований по регулированию топливной аппаратуры главных судовых дизелей по статическим параметрам с регулировочными характеристиками и диагностическими графиками двигателя 6L67GFCA переданы фирме Burmeister &Wain в 1990 году, о чем получено уведомление фирмы за №2400/ER/MAL от 17.09.90 г. Содержание этого письма подтверждает актуальность проблемы. Фирма подтверждает, что при доводке новых дизелей она использует подобные, но отличные от предложенных в настоящей работе методов, а для условий эксплуатации рекомендует упрощенные методики. Наши предложения – прежде всего для совершенствования регулировки дизеля в условиях эксплуатации.

Зависимости pmi=f(ha) при разном техническом состоянии элементов системы впрыска (ТНВД - форсуночный трубопровод - форсунка) носят обобщенный и универсальный характер для всех конструкций независимо от производителя топливной аппаратуры дизеля данного типоразмера. Они впервые позволили обоснованно решать вопросы безопасности мореплавания путем своевременной и обоснованной выбраковки элементов системы топливоподачи на основе текущего индицирования двигателя. О необходимости замены элементов системы впрыска топлива свидетельствует расположение точки работы цилиндра в зоне ниже кривой С (рис.1).

Функциональная блок-схема расчета диагностических характеристик pmi=f(ha) дана на рис.2. Исходными данными для расчетов являются параметры регулирования (наладки) ТНВД и скоростной режим. Техническое состояние учитывается протечками топлива Gпр у насоса и у форсунок.

Gпр Gпр

pmi pmi

ha

Рис.2. Функциональная блок-схема расчета параметров состояния дизеля

Для теоретического построения диагностических графиков дизеля на стадии его проектирования и постройки, когда экспериментальные данные отсутствуют, необходимо решить 2 задачи:

- рассчитать цикловую подачу топлива одним из методов на основных режимах эксплуатации дизеля при заданных параметрах регулирования ТНВД и при разном техническом состоянии системы впрыска топлива;

- оценить расчетом, какое значение среднего индикаторного давления может быть получено на каждом расчетном режиме, что позволит связать параметры регулирования с параметрами рабочего процесса и решить поставленную задачу.

Для расчета цикловой подачи и оценки закона впрыска топлива на различных режимах необходимо выбрать метод теоретического анализа. Методы описания поведения топливной аппаратуры получили свое развитие в 50-х годах и непрерывно улучшались до 90-х годов прошлого века. Среди классических методов расчета гидродинамических процессов следует выделить работы И.В.Астахова, Ю.Я.Фомина, Т.Ф.Кузнецова, Б.П. Пугачева и более поздних работ И.С.Исаева, А.П.Перепелина, Л.В.Грехова, Л.Н.Голубкова. Несколько особо стоит спектральный или «частотный» метод расчета топливоподающих систем [40], [41], впервые примененный к расчету газотурбинных двигателей Ю.Н.Гризодубом [35]. Для судовых дизелей метод применен практически автором [36], [38], [39].

При выборе метода расчета топливоподачи принято во внимание:

- процессы топливоподачи в судовом малооборотном дизеле при нормальных условиях происходят только в однофазной среде. Об этом свидетельствует скорость звуковой волны в форсуночном трубопроводе – по данным эксплуатационных исследований, скорость звука в топливе находится в пределах 1100-1300 м/сек в зависимости от физических характеристик топлива, что свидетельствует об отсутствии разрыва сплошности. Поэтому использование методов расчета 2-фазных сред в общих случаях расчетов топливоподачи судовых дизелей не имеет смысла;

- использование спектрального метода расчета топливоподачи требует наличия частотных характеристик системы впрыска, которые могут быть найдены в процессе специальных исследований; в общем случае анализа работы произвольной системы топливоподачи такие характеристики отсутствуют, что исключает возможность применения метода для исследования закономерностей впрыска топлива в произвольной системе;

- в малооборотном дизеле большая часть топливоподачи происходит при неизменных граничных условиях у насоса и у форсунки, когда нагнетательный клапан и игла форсунки находятся в своих крайних верхних положениях. У двигателя 6S80MCС эта фаза на полном ходу составляет 17.50пкв [31]. На начальную и конечную фазу впрыска, когда граничные условия изменяются, а давление топлива значительно меньше по сравнению с основной фазой впрыска, приходится около 30пкв. Очевидно, что влияние начальной и конечной фаз впрыска на величину цикловой подачи несоизмеримо мало; на эту фазу приходится менее 4-4.5% от всей подачи;

- при подготовке исходных данных для расчета подачи основной труд приходится на определение параметров для начальной и конечной фазы впрыска (масса и геометрия нагнетательного клапана, иглы форсунки, т. д.). Учет этих факторов существенных уточнений в расчет не внесет, учитывая незначительную долю подачи в начале и в конце фазы впрыска.

С учетом сказанного при разработке метода расчета топливоподачи судового малооборотного дизеля была сделана попытка исключить факторы, мало влияющие на процесс подачи в начале и в конце фазы впрыска, и тем упростить расчет [37]. В основу разработанного метода положено телеграфное уравнение. При расчете принимаются условия [11], [13]:

- топливоподача осуществляется в 1, 2, 3,...k форсуночных трубопровода постоянного проходного сечения; в каждом из форсуночных трубопроводов процессы идентичны;

- дросселированием подачи в начале и в конце активного хода плунжера, объемом форсунки пренебрегаем;

-остаточное давление в системе, время подъема и посадки нагнетательного клапана и иглы форсунки - принимаются по опытным данным на основе выполненных экспериментальных исследований;

- моменты топливоподачи, скорость движения плунжера принимаются по данным статических регулировочных параметров ТНВД.

При оговоренных допущениях уравнение расхода по насосу c учетом отраженной волны можно записать:

сжVн (dPн / d) = fпл Спл - k(fтр F() + fтр W(+lтр/а) е -lтр )/a. (1)

Давление у насоса рассчитывается в конечных разностях с учетом отраженной от форсунки волны давления по формуле:

Рнi+1= , (2)

, (2)

где PHi, PH(i +1) – давление у насоса на расчетных интервалах;

Vн- объем полости нагнетания насоса;

k – количество форсуночных трубопроводов;

сж – коэффициент сжимаемости топлива;

- плотность топлива;

a – скорость звуковой волны;

fпл, fтр – площади поперечного сечения плунжера и форсуночного

трубопровода;

VH(i+1) - текущий объем полости нагнетания насоса;

Ссрпл i – средняя скорость плунжера на расчетном интервале;

Р0 – остаточное давление в системе;

u(i+1-1/2 ) – отраженная от форсунки волна скорости, подошедшая к насосу через время 1/2 ;

- период колебаний волнового процесса в трубопроводе;

- шаг по времени; обычно принимается равным =0.001 с;

e- lтр – фактор затухания волнового процесса;

– коэффициент затухания;

lтр- длина форсуночного трубопровода;

0, 1, 2 - единичные функции:

0 = 0 при нп > I > п;

1 при нп I п;

1 = 0 при Рнi P0;

1 при Рнi > Р0;

2 = 0 при I нп + 1/2 ;

1 при I > нп + 1/2 ;

п - время от начала движения плунжера до конца подачи насоса;

нп - время от начала движения плунжера до начала подачи.

Средняя скорость плунжера на расчетном интервале находится как полусумма скоростей в начале и в конце интервала:

Ссрпл i = (Спл i + Спл (i +1)) / 2. (3)

Текущий объем полости нагнетания насоса определяется по формуле:

VH(i+1) = VHi - fпл Ссрпл i. (4)

При сделанных допущениях уравнение расхода для камеры нагнетания форсунки запишется как:

, (5)

, (5)

где ![]() прямая волна скорости у форсунки.

прямая волна скорости у форсунки.

Давление у форсунки рассчитывается методом последовательных приближений по формуле:

, (6)

, (6)

где - единичная функция: = ![]()

;

;

PH(i +1 –1/2 ) - давление у насоса с учетом разности фаз;

Рфи - давление подъема (затяга) иглы форсунки;

сfc - эффективное сечение сопловых отверстий;

Рц - давление в цилиндре при впрыске топлива.

Задаваясь величиной Рф(i+1), рассчитываем правую часть. Если результат расчета расходится с заданной величиной более допустимого (обычно ±2 бар), то принимаем новое значение Рф(i+1), расчет повторяем до получения нужного расхождения.

Расчетная величина скорости отраженной от форсунки волны равна:

. (7)

. (7)

Элементарный объем впрыснутого топлива на расчетном интервале определяется зависимостью:

qi+1 = с fc (2/) (Pф (i +1) - Pц ). (8)

Массовая цикловая подача в цилиндр двигателя с учетом плотности топлива равна сумме элементарных подач на всех расчетных интервалах от i=1 до i=imax:

![]() . (9)

. (9)

Разработанная модель дает возможность учитывать ухудшение технического состояния топливной аппаратуры. Поскольку любое ухудшение технического состояния системы проявляется в увеличении протечек топлива у насоса или у форсунки, то это можно учесть в расчете путем изменения площади эквивалентной щели у насоса или у форсунки, определяющей те же протечки топлива, что и в реальной системе:

Рнi+1= .

.

(10)

Здесь fтр – расчетная площадь щели у насоса; остальные обозначения аналогичны зависимости (2).

Аналогично давление у форсунки рассчитывается методом последовательных приближений по формуле (6) с учетом дополнительной площади щели у форсунки с fc, через которую имеют место протечки топлива:

. (11)

. (11)

Проверка разработанного метода расчета топливоподачи выполнена тремя способами на основе экспериментальных исследований: 1) по критерию Фишера; 2) по среднеинтегральному отклонению расчетного и экспериментального импульсов давления при впрыске на 3 форсунки и 3) то же – при впрыске на 3 форсунки при наличии протечек топлива через щель фиксированного проходного сечения.

Проверка по критерию Фишера выполнялась для главных дизелей нефтерудовозов «Капитан Димов» и «Маршал Захаров». Двигатель 6L80GF т/х «Капитан Димов» имеет ТНВД золотникового типа с регулированием по концу подачи, без нагнетательного клапана. Насос подает топливо на 2 форсунки. Осциллограмма топливоподачи, показанная на рис.3, снималась на скоростном режиме 87.85 об/мин. Итоги расчета топливоподачи у форсунки наложены на осциллограмму так, чтобы начало подъема иглы форсунки по данным расчета совпало с началом ее подъема в распределительной коробке. Как видно, импульсы по данным расчета и эксперимента по форме мало отличаются друг от друга. Расчетная величина цикловой подачи (gц=45.4 г/цикл) практически совпала с цикловой подачей, найденной по данным индицирования, при коэффициенте истечения распылителя, равном.

Рис.3. Осциллограмма процессов в цилиндре (Pг) и в топливной аппаратуре (Рт) двигателя 6L80GF c итогами расчета давления топлива у форсунки

При проверке адекватности результатов по критерию Фишера была подтверждена гипотеза нормальности закона распределения по соотношению среднего абсолютного отклонения замеров (см. Львовский Е.Н. Статистические методы построения эмпирических формул. М., Высшая школа, 1982, с. 28). Критерии Фишера вычислялись по стандартной программе системы Excel. Расчетные значения функции определялись по данным гидродинамического расчета топливоподачи. Величина критерия Фишера для дизеля 6L80GF оказалась равной F=2.798. Процентные точки распределения Фишера при 1% уровне значимости и n=32 имеют табличное значение ![]() . Это значит, что опытные и расчетные данные импульсов давления в форсуночном трубопроводе с ТНВД золотникового типа адекватны. Аналогичный вывод был сделан при анализе результатов расчета топливоподачи двигателя 8RND90 т/х «Маршал Захаров» с насосом клапанного типа, регулируемым по концу подачи, с нагнетательным клапаном, форсуночным трубопроводом длиной 7.6 м и одной форсункой.

. Это значит, что опытные и расчетные данные импульсов давления в форсуночном трубопроводе с ТНВД золотникового типа адекватны. Аналогичный вывод был сделан при анализе результатов расчета топливоподачи двигателя 8RND90 т/х «Маршал Захаров» с насосом клапанного типа, регулируемым по концу подачи, с нагнетательным клапаном, форсуночным трубопроводом длиной 7.6 м и одной форсункой.

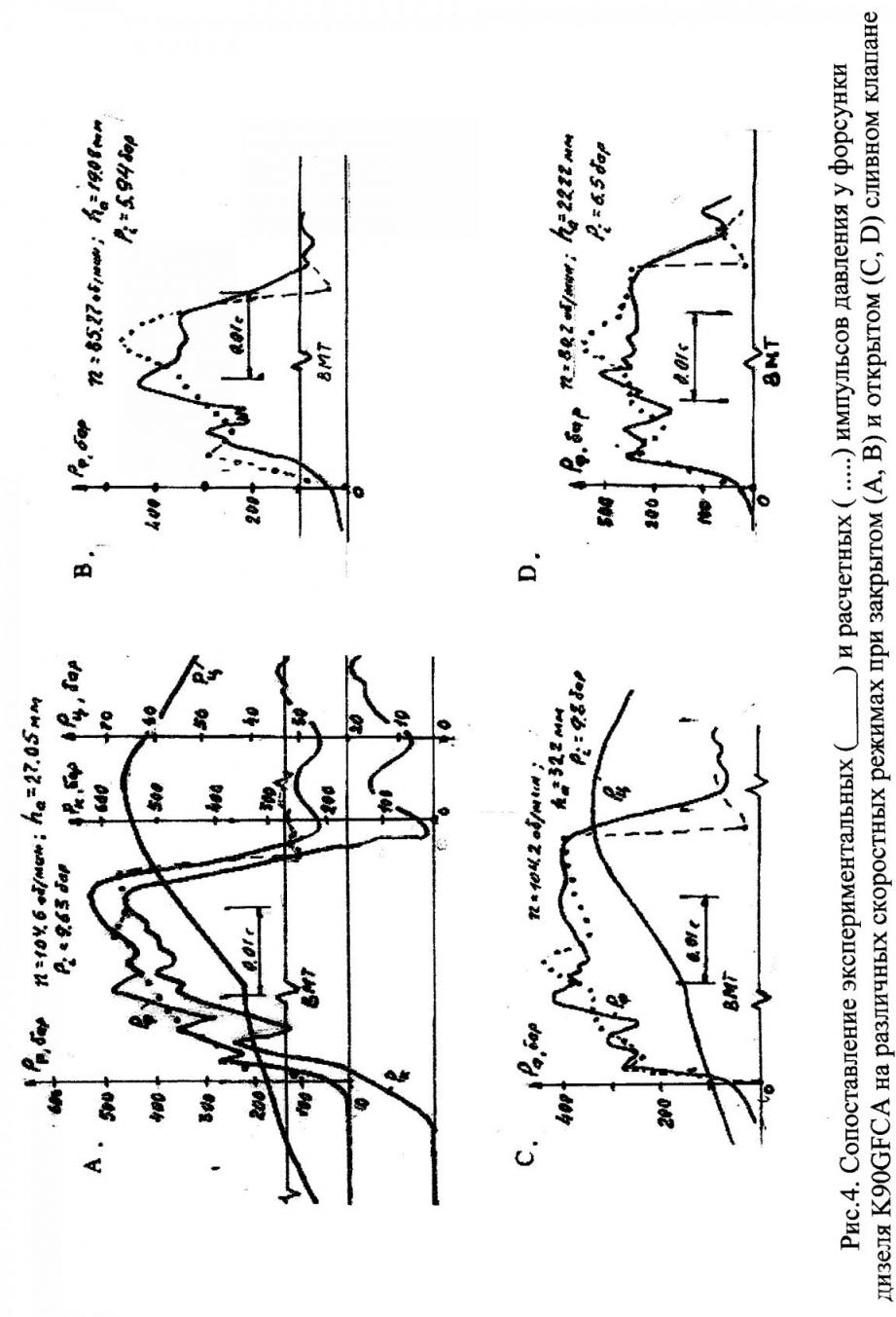

Среднеинтегральное отклонение итогов расчета от данных замеров было оценено по результатам исследований главного дизеля т/х «Капитан Станков». Нефтерудовоз «Капитан Станков» оснащен главным дизелем 5K90GFCA (5ДКРН 90/180) мощностью 11180 кВт (15200 элс) при 109 об/мин с наддувом при постоянном давлении. Топливная аппаратура дизеля включает в себя ТНВД золотникового типа с регулированием по концу подачи диаметром плунжера 58 мм, 3 форсунки с распылителями 4x1.1 мм, 3 форсуночных трубопровода диаметром 6.3 мм. Экспериментальные исследования выполнены в условиях обычных производственных рейсов.

Для настройки расчетной модели использовались итоги испытаний дизеля на режиме полного хода (n=104.6 об/мин) при «эталонном» состоянии топливной аппаратуры (отсутствии протечек) при активном ходе плунжера 27.05 мм. Фрагменты осциллограммы приведены на рис.4А. Оказалось, что найденные экспериментально цикловая подача и среднее индикаторное давление (gц=59.7 г/цикл, pmi=0.963 МПа) совпадают с расчетными данными, если коэффициент расхода распылителя принять равным с=0.95. Следует предположить, что несколько завышенное значение с определялось разработанностью сопловых отверстий распылителей. Среднеинтегральное отклонение формы импульса давления по данным расчета и эксперимента составляет около 9%, что может быть признано вполне допустимым (в практике расчетов считается допустимым расхождение формы импульса менее 20%).

Настроенная модель была использована для расчета импульса давления на скоростном режиме 85.3 об/мин при активном ходе плунжера 19.1 мм при отсутствии протечек (Рис.4В). Расчетные величины цикловой подачи были равны 36 г/цикл, среднего индикаторного давления – 0.566 МПа (данные индицирования дали величину pmi=0.594 МПа, или на 4.7% больше). Среднеинтегральное отклонение формы импульса по данным расчета и эксперимента оценено величиной 15%. Увеличение отклонения при снижении оборотов закономерно, но не выходит за допустимые границы.

Особый интерес представляют исследования топливоподачи при наличии протечек через щель фиксированного проходного сечения, через которую часть топлива сбрасывалась из системы высокого давления в дренаж. Эта щель в виде центрального сверления диаметром 5 мм в датчике давления на системе топливоподачи дает фиксированную площадь, равную 0.196 см2. На рис.4С приведен фрагмент осциллограммы на скоростном режиме 104.2 об/мин с наложенными итогами расчета импульса давления у форсунки. Из-за сброса топлива в дренаж при активном ходе плунжера 32.2 мм максимальное давление впрыска снизилось почти на 100 бар, среднее – на 60 бар, среднее индикаторное давление в цилиндре находилось на уровне 9.8 бар. Как видно, расчетный и экспериментальный импульсы давления по форме различаются незначительно, среднеинтегральное отличие оценено величиной 8%. Такие же отличия получены на скоростном режиме 80.2 об/мин (рис.4D). Как видно из рисунка, расчетное значение максимального давления несколько выше экспериментального (соответственно 370 и 320 бар), средние давления практически равны.

Таким образом, выполненная проверка разработанного метода расчета топливоподачи позволила установить:

1) адекватность теоретической модели для насосов клапанного и золотникового типов по критерию Фишера;

2) вполне допустимую погрешность расчета по среднеинтегральному отклонению формы импульса при расчете топливоподачи на 3 форсунки;

3) адекватность модели расчета по среднеинтегральному отклонению формы импульса при наличии протечек топлива через щель фиксированного проходного сечения.

В разработанной модели учитываются потери на трение в форсуночном трубопроводе. В основных работах, описывающих моделирование процессов впрыска, реализуется 2 подхода к учету потерь на трение. Согласно 1-го подхода, реализуемого в высокооборотных дизелях, потери на трение учитываются по сложным соотношениям изменения динамики потока, полученным экспериментально. При 2-м подходе, реализуемом в средне и малооборотных дизелях, применяется комбинация зависимостей, полученных для стационарных течений на стабилизированном участке трубопровода. Эти зависимости для коэффициента затухания k имеют вид:

- при условии ламинарного течения (Re=ud/<2300)

![]() , (12)

, (12)

- при условии турбулентного течения (Re >2300):

![]() . (13)

. (13)

Использование стационарных зависимостей для моделирования нестационарных процессов объясняется только отсутствием иных зависимостей. Прежде всего это замечание относится к турбулентному закону течения, поскольку для развития турбулентного течения требуется время, но длительность топливоподачи в судовом малооборотном дизеле даже на полном ходу не превышает 0.016-0.025 сек.

В связи с этим были выполнены исследования влияния вязкости топлива на степень затухания волнового процесса в широком диапазоне изменения вязкости [58], [60]]. Варьирование вязкости топлива обеспечивалось смешиванием в различной пропорции дизельного топлива ГОСТ 305-82 и смазочного масла МС-20 ГОСТ 1013-73. Удалось обеспечить изменение вязкости от 2.4 сСт до 85.25 сСт [59].

Итоги осциллографирования топливоподачи у насоса и в середине форсуночного трубопровода с наложенными расчетными импульсами давления приведены на рис.5. Как видно, прямые неискаженные импульсы у насоса имели максимальное значение давления от 30 до 41 МПа. Давление у насоса возрастало по мере увеличения вязкости топлива, поскольку с ростом вязкости хоть и незначительно, но увеличивалась плотность и остаточное давление в трубопроводе. Приведенные осциллограммы позволяют оценить степень влияния вязкости на потери импульса давления (долю рассеивания импульса ) с помощью соотношения:

( 14)

( 14)

где Pн () - давление прямого неискаженного импульса у насоса;

Ps() –давление импульса в середине трубопровода;

P0 – остаточное давление в системе;

н, к - угол начала и конца подачи.

Рис.5. Процесс затухания импульса давления в форсуночном трубопроводе при разной вязкости топлива: _____ экспериментальные кривые; _ _ _ расчетные кривые при учете трения по ламинарным законам;..... – расчетные кривые при допущении турбулентного течения

Итоги оценки показателя по экспериментальным данным приведены на рис.6 в виде кривой 1. Рассеивание энергии волны при прохождении по трубопроводу при изменении вязкости от 2.4 до 85.25 сСт возросло примерно в 5 раз (с 7.5 до 38%). Рассеивание при допущении изменения потерь на трение по ламинарному закону приведены в виде кривой 2, при турбулентном течении – в виде кривой 3. Как видно, при использовании в расчете турбулентного закона в области малых и средних вязкостей получается рассеивание энергии много выше экспериментальных данных. Допущение ламинарного течения дает заниженный результат, но ближе к реальному. Такие результаты дают основание к применению расчетной зависимости коэффициента затухания на основе допущения ламинарного течения, но с корректирующим коэффициентом на характерное время нестационарности потока в системе. Эта зависимость предложена в виде:

. (15)

Рис.6. Доля рассеивания энергии импульса давления в форсуночном трубопроводе в зависимости от вязкости топлива: 1– экспериментальная кривая;

2 – расчет по формуле ламинарного течения; 3 – расчет по формуле турбулентного течения; 4 – расчет по зависимости ламинарного течения с учетом нестационарности потока

Расчеты по этой формуле приведены на рис.6 в виде кривой 4. Как видно, потери давления при расчете по этой формуле во всем диапазоне исследования вязкости значительно лучше отображают практические результаты, чем расчеты по исходным формулам потерь ламинарного и турбулентного течения. Поэтому приведенная зависимость использовалась в данной работе при моделировании процессов в топливной аппаратуре в случае форсуночных трубопроводов, «соосных» с ТНВД. Поскольку все современные малооборотные дизели имеют форсуночные трубопроводы, выходящие из ТНВД под углом 900, для учета потерь на трение при развороте потока в исходную формулу вводится коэффициент корреляции m/L:

![]() (16)

(16)

Введение коэффициента корреляции позволяет решить и вторую известную задачу математического моделирования – возможность корректировки конечного результата с целью настройки модели на параметры экспериментальной кривой, характерной для данного типоразмера двигателя. Коэффициенты m в первом приближении могут быть приняты по справочнику гидравлических сопротивлений.

На следующем этапе исследований решался вопрос связи закона впрыска топлива с параметрами рабочего процесса в цилиндре дизеля [28]. Признано целесообразным использовать для решения задач настоящего исследования расчетную модель рабочего процесса, разработанную на кафедре Двигателей внутреннего сгорания ГМА им. адмирала С.О.Макарова А.С.Пундой [11].

Модель ГМА им. адм. С.О.Макарова не является абсолютно универсальной. Один из вариантов модели настроен на анализ процессов в современном высокофорсированном малооборотном двигателе типа 8L60MC. Положительный опыт использования этой модели, наличие варианта программы расчета и возможность его перенастройки для двигателей других размеров и типов определили наш выбор. Особенностью выбранной расчетной модели рабочего процесса является введение корректирующей функции в уравнение для относительной скорости подготовки топлива к сгоранию:

![]() . (17)

. (17)

Корректирующая функция y=f() получена на основе анализа экспериментальных характеристик сгорания судовых дизелей различных типов. Она имеет вид:

. (18)

. (18)

Первый компонент этой формулы ![]() отражает влияние параметров рабочего тела в цилиндре на скорость взаимодиффузии паров топлива и воздуха в объеме камеры сгорания. По ходу сгорания комплекс численно растет. Второй комплекс

отражает влияние параметров рабочего тела в цилиндре на скорость взаимодиффузии паров топлива и воздуха в объеме камеры сгорания. По ходу сгорания комплекс численно растет. Второй комплекс ![]() отражает снижение скорости подготовки топлива к сгоранию по мере роста концентрации подготовленного топлива и снижения массы «чистого» воздуха. Динамика развития факела (вовлечение в процесс нового более удаленного воздушного заряда) учитывается экспоненциальной зависимостью

отражает снижение скорости подготовки топлива к сгоранию по мере роста концентрации подготовленного топлива и снижения массы «чистого» воздуха. Динамика развития факела (вовлечение в процесс нового более удаленного воздушного заряда) учитывается экспоненциальной зависимостью ![]()

(19)

(19)

где ![]() угол начала подачи топлива по форсунке;

угол начала подачи топлива по форсунке;

![]() условная продолжительность развития факела в камере сгорания.

условная продолжительность развития факела в камере сгорания.

Коэффициент B учитывает физические свойства топлива, газодинамические условия в камере сгорания, мелкость распыливания топлива, другие эксплуатационные факторы. Коэффициент подбирается по экспериментальным данным конкретного дизеля. С увеличением В скорость сгорания возрастает.

В общем виде выражение для относительной скорости сгорания представляется в виде:

![]() (20)

(20)

где ![]() корректирующая функция.

корректирующая функция.

Расчет скорости сгорания ведется по формуле Вибе с учетом корректирующей функции, включенной в параметр Wi :

![]() , (21)

, (21)

где ![]() - кинетическая составляющая скорости сгорания;

- кинетическая составляющая скорости сгорания;

![]() - условная продолжительность сгорания топлива по кинетическому механизму;

- условная продолжительность сгорания топлива по кинетическому механизму;

m – показатель характера сгорания;

![]() - относительный угол от начала сгорания.

- относительный угол от начала сгорания.

Для настройки математической модели процесса горения в индивидуальном цилиндре дизелей разных конструкций необходимо определить вид кривой динамики тепловыделения, характерной для данной конструкции двигателя. С помощью наложения кривых тепловыделения нами подбирались настроечные коэффициенты кривой тепловыделения модели сгорания А.С.Пунды. При подборе коэффициентов к ее показательной (экспоненциальной) функции тепловыделения был использован известный принцип дифференцирования индикаторной кривой на базе уравнений сохранения, а коэффициенты подбирались таким образом, чтобы они сохранялись постоянными во всем рабочем диапазоне исходных индикаторных кривых. Полученные коэффициенты для кривой тепловыделения подставляются в исходную модель сгорания, где и проводится их финальное тестирование.

Для реализации описанного выше подхода создана вспомогательная программа, в которой реализуется следующий известный принцип дифференцирования считанной индикаторной кривой. В результате расчетов определяются: характер изменения температуры, интегральная и дифференциальная характеристики тепловыделения, количество выгоревшего топлива, тепловые потери в стенки, среднее индикаторное давление. Характеристика активного тепловыделения рассчитывается на основе баланса теплоты:

![]() , (22)

, (22)

где U + L - количество теплоты, идущей на повышение внутренней энергии U рабочего тела и совершение полезной работы L, qц - цикловая подача, Qн - низшая теплота сгорания топлива, Qx - количество теплоты, выделившейся к текущему моменту, Qпот - количество теплоты, идущей в стенки камеры сгорания и на диссоциацию продуктов сгорания топлива.

Дифференциальную характеристику тепловыделения или относительную скорость сгорания d / d = f() определяет производная интегральной характеристики. Здесь - угол поворота коленчатого вала.

Методика, принятая для анализа индикаторных диаграмм, базируется на следующих положениях:

1. Смесь газов в произвольный момент времени состоит из G' кг воздуха с истинной изохорной теплоемкостью C'v и G'' кг чистых продуктов сгорания с истинной изохорной теплоемкостью C''v. Текущие значения G', G'' и G определяются из соотношений:

G' = G'a - L0 qц, G'' = Ga - G' + qц, G = G' + G'', (23)

где Ga – масса смеси в камере в начале сжатия, G'a– масса воздуха в камере в начале сжатия, qц – текущее количество выгоревшего топлива, L0 – теоретически необходимое количество воздуха для сжигания 1 кг топлива. Истинная изохорная теплоемкость смеси газов в камере определяется по правилу смешения как:

Cv=![]() , (24 )

, (24 )

2. Полный дифференциал внутренней энергии смеси газов в камере определяется как:

dU = (C'vG' + C''vG') dT + [(L0 + 1) u'' + L0 u'] qц , (25)

где u' — внутренняя энергия воздуха, u'' — внутренняя энергия чистых продуктов сгорания.

3. Работа газов в элементарном процессе:

dL = k4 Pb d, (26)

где b = sin + /2·sin cos, k4 =  , - угол поворота коленчатого вала, — отношение длины шатуна к радиусу кривошипа, P - давление в цилиндре, Dц - диаметр цилиндра, S - ход поршня.

, - угол поворота коленчатого вала, — отношение длины шатуна к радиусу кривошипа, P - давление в цилиндре, Dц - диаметр цилиндра, S - ход поршня.

4. Потери тепла теплопередачей в окружающую среду в элементарном процессе: dQw = (k2 + k3ex)![]() (Tw - T), (27)

(Tw - T), (27)

где k2 = 0,98297·10-4![]()

![]() , k3 = 0,98297·10-4

, k3 = 0,98297·10-4![]()

![]() - коэффициенты, учитывающие условия передачи тепла стенкам камеры, n - частота вращения, e0 - начальная степень сжатия.

- коэффициенты, учитывающие условия передачи тепла стенкам камеры, n - частота вращения, e0 - начальная степень сжатия.

5. Т.к. для настройки модели используются индикаторные диаграммы, полученные в нормальных эксплутационных условиях, то потерями теплоты на недогорание топлива пренебрегают вследствие их малости.

6. Уравнение состояния T = PV / RG; учитывая, что объем цилиндра равен: V = Vhex =  ex, и обозначив k1 =

ex, и обозначив k1 =  , получим равенство для давления в виде:

, получим равенство для давления в виде: ![]() , (28 )

, (28 )

где ex = 1 + ![]() - текущая степень сжатия.

- текущая степень сжатия.

Индикаторная диаграмма может быть описана системой из уравнения состояния и дифференциального уравнения первого закона термодинамики, отнесенных к содержимому камеры сгорания:

. (29)

. (29)

Система уравнений решается методом Рунге-Кутта. Суммирование площадей индикаторной диаграммы производится в процессе расчета, среднее индикаторное давление определяется в конце как:

Pmi = ![]() *(Pn+1 +Pn) +

*(Pn+1 +Pn) + ![]() (30)

(30)

где n2 — средний показатель политропы расширения, равный:

n2 = ![]() . (31)

. (31)

По мере развития процесса сгорания разброс точек относительной скорости сгорания возрастает. На участке расширения к концу процесса сгорания разброс расчетных точек кривой d / d = f() столь значителен, что они располагаются по обе стороны оси абсцисс. Этот факт установлен путем анализа индикаторных диаграмм двигателей. Разброс точек провоцируется субъективными ошибками при замере ординат индикаторной диаграммы. Поэтому методикой расчета предусмотрено сглаживание данных, которое уменьшает разброс точек расчетных кривых, не искажая вида кривой давления.

Для выполнения целей настоящего исследования расчетная модель рабочего процесса малооборотного двигателя была настроена на оценку показателей работы цилиндра двигателя MAN-B&W 6S70MC. При настройке модели были использованы индикаторные диаграммы (рис.7) на режимах 84.9 и 64.7 об/мин и параметры регулирования двигателя. Хорошие совпадения расчетных и экспериментальных данных (расхождения по pmi менее 0.5%) имели место при величинах настроечных параметров модели: ![]() , B=0.32,

, B=0.32, ![]() =0.9, zk=200пкв. Положительные итоги сравнения расчетных и экспериментальных данных позволили сделать обоснованный вывод о возможности использования метода расчета ГМА им. адм. С.О.Макарова для связи закона впрыска топлива с параметрами рабочего процесса после настройки модели для конкретного дизеля [12].

=0.9, zk=200пкв. Положительные итоги сравнения расчетных и экспериментальных данных позволили сделать обоснованный вывод о возможности использования метода расчета ГМА им. адм. С.О.Макарова для связи закона впрыска топлива с параметрами рабочего процесса после настройки модели для конкретного дизеля [12].

Рис.7. Индикаторные диаграммы двигателя 6S70MC, использованные

для настройки расчетной модели рабочего процесса

Объединение двух методов теоретического анализа – моделей топливоподачи и процесса сгорания в цилиндре – позволило получить качественно новую теоретическую модель для решения важных вопросов оценки и прогнозирования технического состояния топливной аппаратуры с помощью диагностических графиков. Разработанная модель позволяет решать эту задачу на стадии создания дизеля без дорогостоящих экспериментальных исследований.

В главе 3 изложен метод регулировки двигателя по статическим параметрам. Анализ показал, что для решения проблемы обеспечения паспортных показателей экономичности, надежности и безопасности при длительной работе главного судового дизеля на основных режимах эксплуатации необходимо учесть и при необходимости выполнить коррекцию параметров состояния: 1) верхней мертвой точки кривошипа; 2) верхней мертвой точки индикаторного привода; 3) параметров регулирования топливного насоса высокого давления (ТНВД); 4) параметров регулирования выхлопного клапана. Решение этих вопросов предлагается выполнять частично на основе известных ранее методов и процедур после их уточнения, частично на основе вновь предложенных приемов [4], [9], [12].

Как показали исследования, идеальной заклинки кривошипов коленчатого вала главных судовых малооборотных дизелей не бывает. Все двигатели имеют в большей или меньшей степени отличия верхних мертвых точек кривошипов от их “геометрических” значений, указанных на маховике двигателя. Численная величина этих отклонений определяется прежде всего технологической культурой дизелестроительного завода. Однако ни один завод не указывает погрешность изготовления коленчатого вала и не дает процедуры для оценки этой погрешности. Очевидно, что эти погрешности необходимо учитывать при регулировке топливной аппаратуры и индикаторного привода.

В основу процедуры определения верхней мертвой точки кривошипа положен известный прием – замеряется угол положения маховика перед (1) и после (2 ) ВМТ, когда поршень находится на одном и том же уровне. Угол 1 устанавливается примерно равным 1/2 от угла заклинки кривошипов. Верхняя мертвая точка кривошипа определится как:

ВМТ = (1 + 2 ) / 2. (32)

По окончании замеров может быть найдена погрешность изготовления коленчатого вала - путем сравнения найденного “истинного” значения ВМТ кривошипа каждого цилиндра ВМТ с его “геометрическим” значением ГВМТ:

ВМТ = ВМТ - Г ВМТ. (33)

При регулировании индикаторного привода должны быть совмещены его верхняя мертвая точка и аналогичная точка кривошипа. Ведущие производители главных судовых дизелей предусматривают единственный метод регулировки индикаторного привода – по совпадению линий сжатия-расширения при отключенной топливоподачи на цилиндр. Большие затраты времени и чисто технические трудности исполнения такой процедуры замеров на современном дизеле усугубляются недостаточной точностью метода из-за возможного неудовлетворительного состояния плотности цилиндра или некачественной работы форсунок. К примеру, если форсунка «льет» - поршень перегревается, что сказывается на характере линий сжатия-расширения при кратковременном отключении топливоподачи.

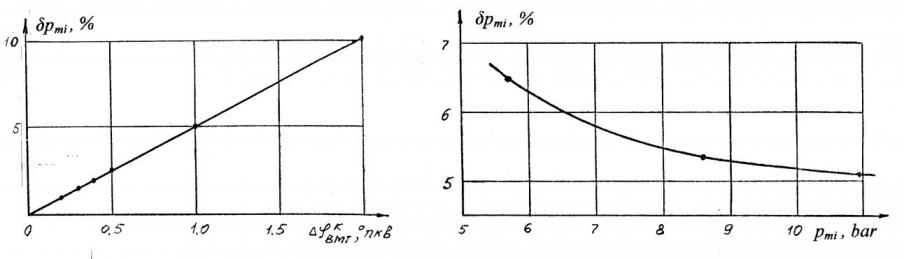

Исследования на судах Новороссийского морского пароходства показали, что при регулировке индикаторного привода по совпадению линий сжатия-расширения в соответствии с инструкцией по эксплуатации расхождение между ВМТ индикаторного привода и кривошипа может достигать угла квмт=квмт- вмт=0.8 - 1.1 градусов поворота коленчатого вала (опкв) [25], [26], [27]. Как видно из рис.8, смещение точки отсчета индикаторной диаграммы приводит к погрешности определения давления на линии сжатия (Pk1 ) и расширения (Pk11 ). При этом если индикаторная шайба опережает кривошип (угол квмт в этом случае отрицательный) - индикаторная диаграмма становится «полнее», среднее индикаторное давление оказывается завышенным [5].

Рис.8. Изменение ординат индикаторной диаграммы при смещении точки отсчета на угол

Для оценки погрешности индицирования из-за отклонения угла заклинки индикаторной кулачной шайбы были проведены специальные исследования. Оценка погрешности дана на основе численного моделирования по реальным индикаторным диаграммам дизеля 7ДКРН 80/160-4. Расчеты позволили установить, что для режимов полного хода погрешность индицирования двигателя возрастает практически прямо пропорционально углу смещения индикаторной шайбы на распределительном валу. При этом каждому смещению шайбы на 10 пкв как в сторону опережения, так и в сторону запаздывания соответствует ~5% погрешности индицирования (рис.9). Такое соотношение между углом смещения и погрешностью сохраняется и для двигателей иных классов. Обработка индикаторных диаграмм того же двигателя на частичных режимах работы (91.1 и 80.0 об/мин) позволила установить, что при смещении шайбы на 10пкв погрешность возрастает до 5.37 и 6.46% (рис.10).

Рис.9. Погрешность индицирования Рис.10. Погрешность оценки

дизеля ДКРН 80/160 на полном ходу Pmi двигателя при квмт = 10пкв

при изменении угла квмт с изменением нагрузки цилиндра

При наличии индикаторной шайбы на каждом цилиндре проверку ее верхней мертвой точки предложено выполнять с помощью устройства с микрометрическим индикатором линейных перемещений часового типа, которое монтируется над планкой индикаторного привода на стоянке дизеля. В основу процедуры замеров положен тот же прием, что и при определении ВМТ кривошипа – замеряются углы положения маховика К1 и К2 перед и после ВМТ шайбы, когда рычаг находится на одном и том же уровне по показаниям индикатора линейных перемещений. ВМТ индикаторного привода определится как полусумма двух замеров [47]:

КВМТ = (К1 + К2 ) / 2. (34)

Полученное значение угла положения ВМТ индикаторного привода необходимо сравнить со значением ВМТ кривошипа. Разница этих углов определяет погрешность регулировки привода:

К ВМТ = К ВМТ - ВМТ. (35)

Для обеспечения систематической погрешности индицирования менее 0.5% величина КВМТ должна быть менее 0.1 0пкв (исходя из соотношения - одному градуса угла смещения шайбы соответствует 5% погрешности индицирования). Подтверждение достаточности статической регулировки индикаторной шайбы получено после расчетов погрешностей, вносимых при работе дизеля скручиванием распределительного и коленчатого вала, вытяжкой цепи привода распределительного вала и конечной длиной индикаторного канала [5]. Найдено, что деформации не могут дать какой-либо заметной погрешности индицирования, а погрешность отсчета ВМТ из-за конечной длины измерительного канала для малооборотного дизеля не превышает 0.050пкв. Таким образом, наиболее точным и в полной мере обоснованным является статический метод регулировки индикаторного привода.

Решение поставленных в работе задач по регулировке топливной аппаратуры было найдено на основе статических регулировочных характеристик топливных насосов высокого давления, которые позволяют учесть при регулировке как технологические погрешности изготовления и сборки элементов двигателя (коленчатого вала, насоса), так и изменение технического состояния топливной аппаратуры в процессе эксплуатации [4], [12]. Насколько известно, статические характеристики впервые применил В.П. Шмелев в целях регулирования топливной аппаратуры дизелей еще в 50-е годы. В настоящей работе продолжены исследования по их практическому получению и использованию.

Характеристики для топливных насосов клапанного типа строятся на основе замеров по индикаторам линейных перемещений, установленным над плунжером, всасывающим и отсечным клапанами (рис.11). Из правой части графика можно найти ход плунжера в зависимости от угла поворота коленчатого вала. Из левой части графика можно найти начало и конец подачи плунжера и активный его ход при разном положении рычага указателя нагрузки У.Н., а также максимальную высоту подъема отсечного клапана. Графики позволяют определять параметры регулирования насосов на любом режиме работы дизеля, решать вопросы оценки загрузки каждого цилиндра, регулировки насосов, в том числе оперативной регулировки на ходу двигателя с помощью кривой подъема отсечного клапана.

Рис.11. Регулировочная характеристика ТНВД дизеля RND76 (ДКРН76/155)

Для снятия характеристики насосов золотникового типа применяется визуальный метод, предложенный автором, при котором моменты начала и конца подачи устанавливаются визуально по появлению или уходу из отсечного отверстия кромок плунжера, регулирующих моменты топливоподачи [44]. Как показал анализ итогов измерений, визуальный метод дает погрешность замеров порядка 0.1 мм по ходу плунжера. При замерах используется штатное мерительное устройство, которое устанавливается над плунжером ТНВД. Замеры хода плунжера выполняются с точностью 0.05 мм. Замеры угла поворота коленчатого вала выполняются с точностью 0.05 0пкв.

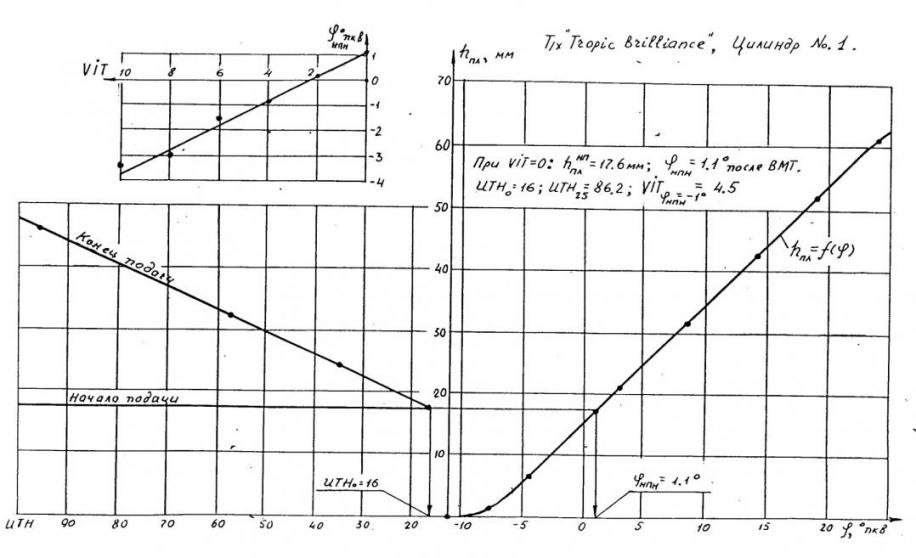

На рис.12 приведена статическая характеристика ТНВД современного дизеля MAN-B&W 6S70MC [55]. Характеристики топливных насосов этих модификаций дизелей ранее в литературе не приводились. Как и для клапанных насосов, здесь в правой части рисунка дана зависимость хода плунжера от угла поворота коленчатого вала, в левой части – зависимости моментов подачи по ходу плунжера от положения топливной рейки. Положение топливной рейки определяется индексом топливного насоса.

Рис.12. Регулировочная характеристика ТНВД дизеля 6S70MC

Это – типичная характеристика насоса с регулированием по концу подачи. Однако поскольку в насосе с изменением нагрузки меняется и начало подачи – это предложено учитывать графиком НПН = f (VIT) в левой верхней части рисунка. Система VIT (“Variable Injection Timing” – система автоматического изменения угла опережения топлива в зависимости от нагрузки цилиндра) может изменять момент начала подачи насоса до 50пкв при перестановке рычага VIT от положения «0» до «10» деления шкалы.

Регулировочные характеристики по статическим параметрам строятся для каждого ТНВД индивидуально. Они сохраняются практически без изменений на протяжении всего срока эксплуатации данной плунжерной пары, помогают в настройке работы системы впрыска топлива как на начальной стадии приемки двигателя в эксплуатацию, так и на протяжении всего срока эксплуатации дизеля.

Все современные малооборотные дизели оснащаются выхлопными клапанами с гибким (гидравлическим) приводом, у которых моменты газораспределения могут быть изменены соответствующей регулировкой гидравлической системы. Достаточно частые выходы из строя выхлопных клапанов двигателей типа K-GF, где был впервые применен гибкий привод, заставили искать метод оценки качества работы клапана, поскольку фирма-строитель такой оценки не предусматривала.

Качество регулировки гидравлического привода открытия выхлопного клапана было предложено контролировать с помощью обычного индикатора контроля рабочего процесса в цилиндре типа Майгак-50, у которого демонтируется пружина, и несложного рычажного устройства, передающего движение от шпинделя клапана на индикатор. Развертка снимаемой диаграммы газораспределения обеспечивается индикаторным приводом. Вид диаграммы с приложенной к ее базе диаграммой профессора Брикса показан на рис.13. Диаграмма позволяют определять не только моменты газораспределения, но и высоту подъема клапана и характер его движения. Последнее обстоятельство оказывает значительное влияние на надежность работы клапана и во многих случаях является основной причиной выхода его из строя. На рисунке приведен пример неудовлетворительной работы, когда при открытии примерно на 3 мм в начале процесса выпуска газа клапан «зависает» на 150пкв. При такой регулировке клапан быстро выйдет из строя.

Рис.13.Диаграмма газораспределения двигателя ДКРН 80/160

На начальном этапе исследований метод оценки качества работы выхлопного клапана по диаграммам газораспределения использовался для обеспечения большей надежности работы клапанов. Однако поскольку при прочих равных условиях качество работы клапана оказывает влияние на изменение среднего индикаторного давления в цилиндре - при разработке критериев для диагностики состояния топливной аппаратуры должны быть прежде обеспечены критерии качества работы клапанов по всем цилиндрам, чтобы исключить влияние этого фактора на уровень индикаторной мощности. Поэтому перед оценкой технического состояния топливной аппаратуры должны быть обеспечены критерии качества работы выхлопных клапанов цилиндров.

Изложенная выше методика оценки и учета параметров состояния главного судового дизеля в полной мере решает вопросы регулирования дизеля на стадии приемки его в эксплуатацию, когда топливная аппаратура удовлетворяет стандартам производителей на отклонение конструктивных параметров. При длительной эксплуатации дизеля, когда проявляется фактор снижения уровня состояния системы топливоподачи, разработанная методика дает возможность использовать полученные критерии состояния для решения вопросов регулировки, диагностирования и выбраковки элементов системы впрыска топлива по критериям безопасности мореплавания.

В главе 4 приведены итоги экспериментальной оценки метода регулирования дизеля по статическим параметрам на судах морского флота. В первую очередь это суда Новороссийского морского пароходства типа «Победа», «Академик Сеченов», «Новороссийск», а также танкеры, работающие под иностранным флагом.

Теплотехнические показатели работы цилиндров и дизелей определялись по штатным приборам, которые тарировались с помощью образцовых приборов. Наиболее ответственная процедура при теплотехнических испытаниях – это замер расхода топлива. Главные дизели всех судов, где проводились исследования, использовали только тяжелое топливо на всех режимах эксплуатации, что исключает возможность замера расхода топлива по мерному баку. На всех судах были установлены расходомеры объемного типа с систематической погрешностью измерений ±2.5%. Эта погрешность относится к погрешности мультипликативного вида, которая может не учитываться при сравнительных испытаниях. Тем не менее, при наших испытаниях систематическая погрешность учитывалась тарировкой прибора с помощью коэффициента влияния k1, определяемого конструкцией прибора: y(x1)=k1 x1. Тарировка расходомера во всех случаях выполнялась по расходной топливной цистерне. Случайные погрешности замеров расхода топлива оценены величиной от 0.15 до 0.25%. Поскольку во всех случаях замеров систематическая погрешность расходомера компенсировалась, эта случайная погрешность определяла суммарную относительную погрешность всех выполненных измерений при сравнительных испытаниях.

Другой важнейший теплотехнический параметр – среднее индикаторное давление – определялся то ли штатным судовым механическим индикатором (типа Майгак-50), то ли электронной системой (Norcontrol, Doctor, Malina3000, Ashland). Использование механического индикатора всегда связано с большими трудозатратами, но не всегда - со снижением точности замеров. Стандартная погрешность индикатора Майгак-50 указана в паспорте в пределах y1 = ±0.5%. Это – систематическая погрешность, имеющая постоянное значение в указанном диапазоне для конкретного прибора, которая – по аналогии с расходомером – может не учитываться при решении задач выравнивания нагрузки по цилиндрам или при сравнительных испытаниях. Эта погрешность не могла быть найдена при исследованиях. Другая составляющая систематической погрешности измерений, определяемая смещением ВМТ индикаторной шайбы и кривошипа, устранялась за счет регулировки ВМТ индикаторной шайбы. Погрешность, вносимая длиной измерительного канала, оценена величиной y2 = +0.25%. Случайная погрешность обработки индикаторных диаграмм была найдена на уровне y3 = ±0.5% - численно равной стандартной погрешности индикатора. Суммарная погрешность определения среднего индикаторного давления при сравнительных испытаниях (определении расхождений нагрузки на цилиндры) равна случайной погрешности обработки диаграмм (y= ±0.5%). При замерах абсолютных значений нагрузки цилиндров суммарная погрешность равна сумме систематической и случайной погрешностей. т.е. y= y1+ y2 + y3 = 0.5+0.25+0.5=1.25%.

Погрешность использованных при исследованиях электронных систем измерения среднего индикаторного давления не была дана ни одним производителем. Эта погрешность может быть оценена величиной 0.5%, которая определяется смещением точки отсчета ВМТ относительно истинного ее положения на 0.10пкв.

Систематическая погрешность показаний термометров выходящих газов на линии газовыпуска является погрешностью аддитивного вида, которая может быть устранена одним дополнительным измерением y0 с последующим введением поправки: y\(x)= y(x)+y0. Особенностью конструкции судовых термометров на выхлопе главных судовых дизелей является возможность компенсации систематической погрешности y0 не ее замером и последующим учетом, а полной компенсации этой погрешности путем регулировки прибора на электронном термостате. Показания термометров выходящих газов цилиндров двигателей проверялись и регулировались с помощью электронных термостатов с погрешностью поддержания температуры ±0.10С. Случайные погрешности снятия замеров температуры газов по цилиндрам оценены величиной ±2.50С. Суммарная абсолютная погрешность замеров оценена величиной y=0.1+2.5= 2.60С.

Для специальных испытаний использовался шлейфный осциллограф и датчики давления, линейного перемещения, отметки положения маховика двигателя. При замерах моментов топливоподачи, начала сгорания топлива в цилиндре, периода задержки самовоспламенения систематическая погрешность оценена величиной 0.0012 с. Систематическая погрешность замеров давления при осциллографировании определялась погрешностью манометров и может быть оценена 1.0% при замерах давления топлива и 1.5% при замерах давления газа. Случайные погрешности обработки осциллограмм оценены величинами (из условия ошибки при отсчете ординаты или абсциссы ±0.5 мм): при определении давления газов – 0.55-0.75%, при определении давления топлива – 0.60-0.75%, при отсчете углов поворота коленчатого вала – 0.15-0.200пкв.

При исследованиях на судах типа «Победа» найдены значительные погрешности изготовления коленчатых валов главных двигателей 7ДКРН 80/160-4. Максимальные отклонения ВМТ составили: т/х «Победа» – 1.070пкв, «Маршал Василевский» – (-0.46) 0пкв, «Генерал Тюленев» – 0.320пкв, «Маршал Чуйков» – 2.230пкв, «Маршал Баграмян» – 0.570пкв, «Сороколетие Победы» – 0.890пкв. Эти погрешности были учтены при дальнейших замерах параметров регулирования двигателей. Максимальный разброс углов смещения индикаторных шайб находился в пределах от 0.465 (т/х «Генерал Тюленев») до –0.780пкв (т/х «Маршал Василевский»), что давало погрешность определения среднего индикаторного давления на полном ходу от –2.3 до 3.9% [5].

При исследовании регулировки топливной аппаратуры главных двигателей судов типа «Победа» найдены значительные технологические погрешности изготовления и монтажа топливных насосов высокого давления, что приводило к большим расхождениям параметров регулирования [44]-[46]. Так, на главном дизеле т/х «Маршал Баграмян» углы опережения подачи топлива после приемки судна в эксплуатацию находились в пределах от 6.6 до 9.10пкв до ВМТ, начало подачи по ходу плунжера – от 1.3 до 8.8 мм, активные хода плунжеров насосов на полном ходу – от 30.1 до 35.9 мм. Максимальные отклонения активных ходов от среднего составляли ±8.5%. При исследовании газораспределения дизеля также были найдены примеры некачественной регулировки, аналогичные рис.13.

Исследования регулировки главных двигателей судов типа «Академик Сеченов» также показали значительные технологические погрешности изготовления и монтажа коленчатых валов, индикаторных приводов и топливной аппаратуры [48], [53]. К примеру, на главном двигателе т/х «Академик Сеченов» найден минимальный ход плунжера до начала подачи, равный hНПН = 0.1 мм (при нижнем положении плунжера отсечное окно практически полностью закрыто), а индексы нулевых подач находились в пределах ИТН0 = 11.5-42.5. Установлены значительные расхождения технического состояния топливной аппаратуры. Ряд цилиндров работали в зоне, не допустимой по условиям безопасности мореплавания. Регулировка главных дизелей судов типа «Новороссийск» была найдена более качественной [51].

Для каждого из обследованных судов рассмотренных типов были выданы рекомендации по изменению регулировки ТНВД цилиндров на основе регулировочных характеристик по статическим параметрам. Эти рекомендации проверены расширенными теплотехническими испытаниями, выполненными на т/х «Маршал Баграмян» и «Уржум». На т/х «Маршал Баграмян» расход топлива был снижен на основных режимах полного хода на 1.226 и 2.65% [26], [49]. На т/х «Уржум» на режимах частичных ходов 63-95 об/мин удельный эффективный расход топлива снизился на 4-12 г/кВт-ч (с 322-214 до 310-210 г/кВт-ч), на режимах полных ходов 105 и 115 об/мин – на 20 и 9.5 г/кВт-ч (с 212-219 до 192-209.5 г/кВт-ч) [30].

Использование метода регулировки по статическим параметрам на трех разнотипных современных танкерах дедвейтом 150.000 т с главным дизелем 6S70MC позволило существенно повысить экономичность работы двигателей и качество контроля рабочего процесса. Оказалось возможным после регулировки поднять обороты дизеля 6S70MC танкера Совкомфлота “Tropic Brilliance” на 2-3 об/мин (с 78-80 до 81-83 об/мин) при тех же ограничениях по температуре газа. Повышение экономичности работы дизеля на полном ходу оценено цифрой 8%. Данные индицирования главного дизеля т/х “Front Maple” с итоговым удельным эффективным расходом топлива марки IFO-380 171.5 г/кВт-час (126.1 г/элс-час) убедительно свидетельствуют о достигнутой хорошей регулировке дизеля после более чем 10-летнего периода эксплуатации [13]. На т/х “Front Pride” метод успешно использовался для настройки судовой электронной системы контроля рабочего процесса главного и вспомогательных дизелей.

В главе 5 изложены результаты исследований по оценке достоверности разработанных критериев состояния топливоподающих систем дизеля, возможности их использования для целей регулирования и решения задач безопасности мореплавания.

На начальном этапе экспериментальных исследований была сделана попытка диагностирования технического состояния топливной аппаратуры на основе параметра "плотность ТНВД", применяемого в практике, когда при вращении двигателя валоповоротным устройством фиксируется величина подъема давления на манометре, установленном на насос вместо форсуночного трубопровода. Показана неэффективность использования этого параметра в целях диагностики [32].

Значительно плодотворнее оказалось использование диагностических характеристики, построенных чисто опытным путем. По результатам судовых испытаний построены диагностические характеристики для двигателей размерности ДКРН 80/160-4 (суда типа «Победа», «Академик Сеченов»), 6L80GF (т/х «Капитан Димов»), 6L67GFCA (суда типа «Новороссийск»). Характеристики оказались тем средством, которое позволило механику обеспечить равную мощность цилиндров двигателя независимо от технического состояния системы впрыска топлива. Все разработанные диагностические характеристики переданы на суда для практического использования.

На рис.14 приведены диагностические характеристики для дизеля ДКРН 80/160-4. Линия А соответствует «эталонному» техническому состоянию топливной аппаратуры, когда на полном ходу (110-112 об/мин) давление впрыска топлива достигает максимального уровня 670-720 бар [50]. На линии В при ухудшенном техническом состоянии системы давление впрыска на тех же оборотах снижается примерно на 150 бар и составляет 520-570 бар. На линии С предельно допустимого ухудшения технического состояния топливной аппаратуры определяющим является давление в системе на режиме самого малого хода (33 об/мин). Оно практически равно давлению затяга иглы форсунки и составляет 280-300 бар, что обеспечивает вспышки топлива в цилиндре и его работу на пусковых оборотах и на режиме самого малого хода.

Рис.14. Диагностические характеристики дизеля ДКРН 80/160-4