Ич развитие научного и методического обеспечения процессов проектирования оборудования и технического контроля производства тканых металлических сеток

На правах рукописи

Тувин Александр Алексеевич

РАЗВИТИЕ НАУЧНОГО И МЕТОДИЧЕСКОГО ОБЕСПЕЧЕНИЯ

ПРОЦЕССОВ ПРОЕКТИРОВАНИЯ ОБОРУДОВАНИЯ

И ТЕХНИЧЕСКОГО КОНТРОЛЯ

ПРОИЗВОДСТВА ТКАНЫХ МЕТАЛЛИЧЕСКИХ СЕТОК

Специальности: 05.02.13 – Машины, агрегаты и процессы

(легкая промышленность);

05.19.02 – Технология и первичная обработка

текстильных материалов и сырья

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

доктора технических наук

Иваново 2011

Работа выполнена в федеральном государственном бюджетном

образовательном учреждении высшего профессионального образования

«Ивановская государственная текстильная академия» (ИГТА).

Научные консультанты:

доктор технических наук, профессор Суров Вадим Андреевич

доктор технических наук, профессор Гусев Борис Николаевич

Официальные оппоненты:

доктор технических наук, профессор Малафеев Рудольф Матвеевич

доктор технических наук, профессор Проталинский Сергей Евгеньевич

доктор технических наук, доцент Карева Татьяна Юрьевна

Ведущая организация – ФГБОУ ВПО «Московский государственный текстильный университет им. А.Н. Косыгина».

Защита состоится 16 февраля 2012 года в 10 часов на заседании диссертационого совета Д 212.061.01 при ФГБОУ ВПО «Ивановская государственная текстильная академия» по адресу: 153000, г. Иваново, пр. Ф. Энгельса, 21, ауд. Г-235. E-mail: [email protected], факс: (4932) 412108.

С диссертацией можно ознакомиться в библиотеке Ивановской государственной текстильной академии. Текст автореферата размещен на сайте ВАК России: http://vak.ed.gov.ru/ru/dissertation

Автореферат разослан января 2012 года.

Ученый секретарь

диссертационного совета Кулида Н.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Важнейшей подотраслью метизного производства является металлоткачество. Тканые сетки как продукция металлоткацкого производства используются в авиа- и ракетостроении, радиоэлектронной, химической, пищевой, бумагоделательной, горнодобывающей промышленности, порошковой металлургии, сельском хозяйстве. Они предназначаются для фильтрации жидкостей и газов (в атмосферных условиях, в вакууме или под давлением), просеивания и сортировки сыпучих материалов, контроля размеров частиц сыпучих материалов, обезвоживания и сушки влажных материалов и других целей.

Современное металлоткацкое производство требует новых научных разработок, направленных на повышение его технологической и экономической эффективности, качества и конкурентоспособности продукции. В текстильном машиностроении повысить его технологическую эффективность возможно за счет обеспечения качества проектирования оборудования, а качество металлических сеток - путем совершенствования методов технического контроля на всех этапах производства, в том числе и за счет введения новых нормативных требований к показателям качества готовых изделий.

Основной технологической причиной снижения качества металлических сеток является различное натяжение основы и утка по ширине заправки станка. В металлоткачестве подобное возникает в результате неправильного взаимодействия рабочих органов исполнительных механизмов с формируемым продуктом. Технологический процесс ткачества сетки, учитывая специфические свойства металлонитей, оказывается особенно чувствительным к деформационным свойствам звеньев механизмов, к колебательным процессам в исполнительных механизмах станка. Деформационные и колебательные процессы можно минимизировать на стадии проектирования или модернизации ткацкого оборудования. Решение данных задач можно получить при наличии динамических и математических моделей, учитывающих взаимосвязи между технологическими объектами (нити основы и утка) и исполнительными механизмами. В частности необходим учет взаимодействия батанного и рапирного механизмов с упругой системой заправки станка, через которую раскрываются согласующие связи работы основных исполнительных механизмов.

Дополнительной проблемой металлоткацкого производства является то, что станки работают в условиях больших динамических воздействий, их узлы трения загрязняются и быстро изнашиваются. В этих условиях одним из путей решения проблем повышения надежности и долговечности оборудования, снижения затрат энергии, расходуемой на преодоление сил трения, является рациональное применение смазочных материалов, что значительно повышает технологическую эффективность работы механизмов ткацкого станка.

Нерешенной проблемой на данном этапе развития металлоткацкого производства является методическое обеспечение операций технического контроля в направлениях определения технологической результативности и эффективности процесса металлоткачества и оценки качества продукции на всех этапах производства металлических сеток. Кроме разработки соответствующих методов и средств контроля, основывающихся на современных информационных технологиях, нерешенной проблемой является разработка соответствующих стандартов предприятия на комплексный подход в оценивании качества готовой продукции.

Таким образом, повышение эффективности проектирования оборудования для производства металлических сеток связано с проблемами развития, углубления и обобщения теории динамического анализа батанных и рапирных механизмов, повышения ресурса их работы. Повышение качества готовой продукции связано с совершенствованием методологии операций технического контроля.

Цель работы - повышение эффективности оборудования и качества тканых сеток путем разработки научного, методического и программного обеспечения процессов проектирования основных исполнительных механизмов металлоткацкого станка, а также совершенствования операций технического контроля изготовляемой продукции.

Задачи исследования. Для достижения указанной цели поставлены и решены следующие основные задачи:

систематизированы конструкции механизмов прокладывания утка, подвода и уплотнения уточных нитей ткацких станков;

обобщены динамическая и математическая модели анализа вынужденных колебаний бруса батанного механизма узких и широких металлоткацких станков, учитывающие упругие свойства звеньев батанного механизма;

разработана математическая модель задачи вынужденных колебаний системы привод ткацкого станка – привод рапирного и батанного механизмов - упругая система заправки станка, необходимая для анализа конструктивных и технологических возможностей рапирного и батанного механизмов при выработке сетки заданных технических характеристик;

установлен закон движения главного вала станка под действием приложенных сил и сил, возникающих в процессе движения основных исполнитель-

ных механизмов, и определен крутящий момент на главном валу станка СТР-

100-М с учетом неравномерности его вращения;

разработаны математические модели задач собственных и вынужденных продольных и поперечных колебаний гибкой рапиры металлоткацкого станка как тела переменной длины;

разработана математическая модель задачи определения геометрической формы уточной мононити непосредственно после прокидки её в зев до момента касания с бердом;

разработаны устройства для прокладывания утка с жесткой и гибкой рапирой на металлоткацком станке;

разработаны алгоритмы и программное обеспечение для кинематического, кинетостатического (с учетом сил трения) и динамического анализа рычажных и кулачково-рычажных механизмов;

разработаны составы смазочных материалов на основе минерального

масла И-40А и мыльной пластичной смазки ЦИАТИМ-201 для повышения долговечности кинематических пар металлоткацких станков;

разработана концепция организации технического контроля металло-

ткацкого производства на основе рекомендаций международных стандартов ИСО 9000;

предложены методики по формированию полного плана технического контроля на основе использования современных информационных технологий, по определению технологической результативности и эффективности процесса металлоткачества, по оценке качества готовой продукции металлоткацкого производства;

предложена новая методология определения оптимальных значений параметров металлоткацкого станка с учетом комплексных показателей технологической результативности и эффективности;

разработан компьютерный метод измерения определяющих единичных показателей качества металлической сетки;

спроектирован стандарт организации на технические условия изготовления металлических сеток.

Основные методы исследований. Работа содержит результаты теоретических и экспериментальных исследований.

В теоретических исследованиях использовались методы дифференциального и интегрального исчислений, аналитической геометрии, математического моделирования, теории упругих колебаний, теории дифференциальных уравнений в обыкновенных и частных производных, теории механизмов и машин, теоретической механики, сопротивления материалов, механики гибкой нити, механики одномерных тел переменной длины. Решения дифференциальных уравнений упругих колебаний рассматриваемых моделей, уравнений кинематики и кинетостатики исполнительных механизмов металлоткацких станков, дифференциальных уравнений движения динамических моделей исполнительных механизмов станков выполнены аналитическими и численными методами с применением ПЭВМ.

Экспериментальные исследования проводились методами тензометрии на действующем оборудовании в производственных и лабораторных условиях на приборах и специальных стендах. При обработке результатов измерений использовались методы математической статистики.

Достоверность предложенных разработок, выводов, рекомендаций под-

тверждена результатами тензометрических, компьютерных исследований, производственных или лабораторных испытаний, использованием при разработке математических моделей рассматриваемых задач научно обоснованных положений теории колебаний, теоретической механики, сопротивления материалов и др.

Методом последовательного симплекс-планирования эксперимента получены уравнения модели в области оптимального состава смазочных материалов для шарнирных соединений металлоткацких станков как на основе минерального масла, так и на основе мыльной пластичной смазки. Экспериментальные исследования поверхностей трения кинематических пар проводились с использованием рентгеновского микроанализатора фирмы «Camebax» (Франция).

Для исследования структуры, параметров и характеристик производст-

венно-технической системы производства металлических сеток, для создания функциональной модели, отображающей структуру и функции данной системы, а также потоки информации и материальных объектов, преобразуемые этими функциями, использовалась методология функционального моделирования IDEF0 (ICAM Definition, США). Кроме этого при исследовании технологических параметров металлоткацкого производства использовались методы квали-

метрии и программные продукты современных информационных технологий.

Научная новизна диссертационной работы заключается в развитии и разработке научного и методического обеспечения процессов проектирования рапирных и батанных механизмов металлоткацких станков; в создании на базе известных положений теории механических колебаний обобщенной математической модели динамического взаимодействия рабочего органа (берда) упругой системы батанного механизма с упругой системой заправки станка; в разработке математических моделей задач собственных и вынужденных продольных и поперечных колебаний гибкой рапиры металлоткацкого станка как тела переменной длины; в создании математической модели геометрической формы проложенной мононити до момента касания её с бердом; в разработке методов и средств контроля, основывающихся на современных информационных технологиях и связанных с совершенствованием методологии технического контроля готовой продукции, а именно получены новые научные результаты:

по специальности 05.02.13

- предложена уточненная классификация механизмов прокладывания, подвода и уплотнения уточных нитей ткацких станков;

- разработаны алгоритмы и программное обеспечение для кинематическо-

го, кинетостатического (с учетом сил трения) и динамического анализа рычажных механизмов, используемых в ткацких станках;

- разработана математическая модель задачи о собственных частотах и формах изгибно-крутильных колебаний бруса широких металлоткацких станков с n лопастями, соответствующая его уточненной динамической модели;

- разработана математическая модель задачи о вынужденных колебаниях

бруса на фазе взаимодействия берда с опушкой вырабатываемой сетки;

- разработана математическая модель задачи о собственных и вынужденных изгибных колебаниях рапиры как стержня переменной длины с распределенной массой, находящегося под воздействием периодической знакопеременной продольной силы, и ее аналитическое решение;

- разработана математическая модель установившегося вращения главного вала с учетом динамической характеристики электродвигателя металлоткацких станков типа СТР-100-М. Экспериментально исследовано влияние батанного и рапирного механизмов на динамику привода данных станков;

- разработана конструкция механизма привода жесткой рапиры, используемая в производстве для серийно выпускаемых металлоткацких станков СТР-100-М, СТР-130-М, СТМ-6-200, СТР-120-Т, СТР-120-Л и других ткацких станков специального назначения;

- создано устройство механизма прокладывания утка с гибкой рапирой для модернизированного металлоткацкого станка DМ-2000-М, позволяющее ликвидировать челночный способ прокладывания утка и процесс перематывания утка на уточные шпули, довести уровень шума при работе станка до уровня

санитарных норм (повышение частоты вращения главного вала на 65…70% и

производительности станка за счет увеличения КПВ до 70%);

- разработаны составы смазочных материалов на основе минерального

масла И-40А и мыльной пластичной смазки ЦИАТИМ-201 для повышения дол-

говечности кинематических пар металлоткацких станков на основе эффекта избирательного переноса;

- создана конструкция установки для проведения испытаний материалов и смазок на изнашивание с изменяющейся в процессе испытаний площадью контакта образцов и постоянным коэффициентом взаимного перекрытия, позволяющая с достаточно высокой точностью (![]() ) определять характеристики трения и изнашивания в условиях возвратно-вращательного движения;

) определять характеристики трения и изнашивания в условиях возвратно-вращательного движения;

по специальности 05.19.02

- разработана математическая модель задачи определения геометрической формы уточной мононити непосредственно до момента касания её с бердом;

- предложена концепция организации технического контроля металлоткацкого производства, позволяющая учитывать требования и рекомендации международных стандартов ИСО 9000;

- разработана методика формирования полного плана технического конт-

роля металлоткацкого производства с учетом применения современных инфор-

мационных технологий;

- созданы методики по определению технологической результативности и эффективности процесса металлоткачества, позволяющие осуществлять мониторинг данного технологического процесса;

- сформирована методика комплексной оценки качества продукции металлоткацкого производства;

- предложена новая методология определения оптимальных значений параметров металлоткацкого станка с учетом комплексных показателей технологической результативности и эффективности процесса ткачества;

- разработан компьютерный метод оценки определяющих единичных показателей качества металлической сетки, позволяющий автоматизировать и упростить данную операцию измерения;

- спроектирован стандарт организации на технические характеристики

металлических сеток, включающий оценку качества производимой продукции.

Практическая значимость и реализация результатов работы. Основная часть изложенных в диссертационной работе методов расчета динамических характеристик рапирных и батанных механизмов, методик расчета характеристик трения и изнашивания в условиях возвратно-вращательного движения звеньев, способов оптимизации состава рациональных смазочных материалов для узлов трения ткацких станков опубликована автором в монографии, учебном пособии, научных статьях журналов «Известия вузов. Технология текстильной промышленности», «Заводская лаборатория», «Вестник машиностроения» и других изданиях.

Производственные испытания конструкции механизма с жесткой рапирой проводились на станках СТР-100-М на ОАО «Текстильмаш» (г. Чебоксары), конструкции механизма прокладывания утка с гибкой рапирой на станках DМ-2000-М - на ОАО «Солнечногорский завод металлических сеток им. Лепсе» (г. Солнечногорск, Московская обл.).

Производственные испытания разработанных смазочных материалов на основе минерального масла И-40А и мыльной пластичной смазки ЦИАТИМ-201 проводились на ОАО «Текстильмаш» (г. Чебоксары), на ОАО «Солнечногорский завод металлических сеток им. Лепсе» (г. Солнечногорск, Московская обл.), на ОАО «Электрокабель» Кольчугинский завод» (г. Кольчугино, Владимирская обл.).

Математические модели основных задач, рассмотренных в работе, доведены до практической реализации при проектировании механизмов прокладывания уточной нити для серийно выпускаемых станков типа СТР-100-М, СТР-130-М, СТМ-6-200, СТР-120-Т, СТР-120-Л и при модернизации станка DM-2000-M. Разработанные составы смазочных материалов на основе минерального масла И-40А и мыльной пластичной смазки ЦИАТИМ-201 используются для повышения долговечности кинематических пар металлоткацких станков типа СТР-100-М и DM-2000-M. Кроме этого математические модели ряда задач, рассмотренных в работе, доведены до практической реализации в виде программных средств для ПЭВМ, что обеспечивает снижение трудозатрат на проведение расчетных опытно-конструкторских работ при проектировании и модернизации ткацких станков.

Методика расчета амплитуд и форм вынужденных колебаний бруса батана, необходимая как для расчета прочностных характеристик звеньев механизма, так и для анализа возможности изготовления данной сетки на проектируемом или исследуемом станке, математическая модель задачи о собственных и вынужденных колебаниях рапиры как стержня с распределенной массой, находящегося под воздействием продольной силы, и ее аналитическое решение, рекомендации по изменению цикловой диаграммы работы рапирного и батанного механизмов станков СТР-100-М и СТМ-4-130 приняты к использованию ООО «Текмал» (СКБ ткацкого оборудования), г. Шуя Ивановской обл.

Стандарт организации на контроль качества тканых металлических сеток разработан для предприятия ООО «Текмал», г. Шуя Ивановской обл.

Отдельные результаты работы используются в учебном процессе ИГТА

при изучении дисциплин «Основы проектирования оборудования текстильной промышленности», «Основы автоматизированного проектирования», «Динамика текстильных машин», в курсовом проектировании и при выполнении выпускных квалификационных работ бакалаврами, инженерами и магистрами.

Апробация работы. Основные положения и результаты работы докладывались и получили положительную оценку: на республиканской научно-технической конференции «Пути развития научно-технического прогресса в текстильной промышленности», г. Тбилиси, ГрузНИИТП, 1986; на Всесоюзной научно-технической конференции молодых ученых «Технический прогресс в развитии ассортимента и качества изделий в легкой промышленности», г. Иваново, ИвТИ, 1987; на Всесоюзном научно-техническом семинаре «Опыт работы по снижению шума и повышению надежности при создании и эксплуатации технологического оборудования», г. Пенза, ПНПО «Текстильмаш», НИЭКИПмаш, 1989; на Всесоюзной научно-технической конференции «Современное состояние, проблемы и перспективы энергетики в энергостроении», г. Иваново, ИЭИ, 1989; на международной научно-технической конференции «Современные наукоемкие технологии и перспективные материалы текстильной и лег-

кой промышленности» (Прогресс – 1988, 1994, 1995, 1999, 2002, 2005…2008),

г. Иваново, ИвТИ, 1988, ИГТА, 1994, 1995, 1999, 2002, 2005… 2008; на VII международном конгрессе по теории механизмов и машин, г. Либерец, Чешская республика, 1996; на межвузовской научно-технической конференции аспирантов и студентов «Молодые ученые - развитию текстильной и легкой промышленности» (Поиск - 2000, 2006, 2007, 2011), г. Иваново, ИГТА, 2000, 2006, 2007, 2011; на I международной научно-технической конференции «Перспективы использования компьютерных технологий в текстильной и легкой промышленности», г. Иваново, ИГТА, 2003; на 58-й межвузовской научно-технической конференции молодых ученых и студентов «Студенты и молодые ученые КГТУ - производству», г. Кострома, КГТУ, 2007; на Х Всероссийской конференции-семинаре «Проектирование, контроль и управление качеством продукции и образовательных услуг», Москва-Тольятти-Сызрань, филиал Самарского государственного технического университета в г. Сызрани, 2007; на заседаниях технического совета ООО «Текмал» (СКБ ткацкого оборудования, ООО «Текстильмаш»), г. Шуя Ивановской области, 1989, 1996, 2003, 2006, 2008, 2010, 2011; на совместном заседании кафедры проектирования текстильных машин и научного семинара по проблемам повышения эффективности технологических процессов текстильной и легкой промышленности ИГТА, 2011.

Личное участие автора в получении результатов, изложенных в диссертации. Соискателю принадлежит основная роль в постановке цели и задач работы, непосредственном выполнении аналитических и экспериментальных исследований, разработке соответствующего методического и программного обеспечения, обобщении результатов и формулировке выводов по работе. Доля соискателя в опубликованных с соавторами работах по теме диссертации составляет от 25 до 75%.

Публикации. Основные материалы диссертации опубликованы в 67 печатных работах, в числе которых одна монография, одно учебное пособие, 20 статей в журналах, входящих в перечень ВАК, пять авторских свидетельств и один патент, два свидетельства об отраслевой регистрации разработки программного обеспечения в отраслевом фонде алгоритмов и программ РФ, два свидетельства о государственной регистрации программы для ЭВМ в Федеральной службе по интеллектуальной собственности, патентам и товарным знакам, восемь статей в сборниках научных трудов (в т.ч. две статьи в зарубежных изданиях), 27 тезисов докладов в сборниках материалов научно-технических конференций различных уровней.

Структура и объем диссертационной работы. Диссертация состоит из введения, восьми глав, заключения с основными выводами по работе, библиографического списка и четырех приложений. Работа изложена на 362 страницах машинописного текста, включает 126 рисунков, 52 таблиц. Библиографический список состоит из 235 наименований.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность темы диссертации, сформулированы ее цели и задачи, обозначен объект исследования и использованные методы исследований, кратко раскрыта научная новизна, теоретическая и практическая значимость исследований.

В первой главе анализируется современное состояние решаемой проблемы и конкретизируются задачи исследования.

На первом этапе аналитического обзора осуществлена систематизация ассортимента тканых металлических сеток специального назначения и выделены их показатели качества, используемые в различных нормативных документах.

Показано, что повышение эффективности оборудования осуществляется путем совершенствования и модернизации отечественных металлоткацких станков в направлениях применения индивидуальных шаговых двигателей для привода основных исполнительных механизмов, увеличения производительности оборудования за счет повышения КПВ и частоты вращения главного вала, оснащения станков современными средствами электронной и микропроцессор-

ной техники для контроля и управления исполнительными механизмами, увеличения заправочной ширины станков, повышения требований к качеству исходного сырья и готовой продукции. Наиболее перспективными конструкциями станков для производства металлосеток являются рапирные, которые обеспечивают значительное снижение шума и вибраций. Например, у металлоткацких рапирных станков уровень шума снижен, по сравнению с челночными металлоткацкими станками, с 95 до 80 дБ. Основными преимуществами рапирных ткацких станков являются: осуществление управляемого прокладывания уточной нити, благодаря чему улучшаются условия согласования движений рабочих органов основных исполнительных механизмов рапирных станков; обеспечение значительного снижения шума и вибраций станка, что облегчает его обслуживание; обеспечение выработки тканей (сеток) более широкого ассортимента из всех применяемых в настоящее время видов материалов.

Отмечено, что проблемами проектирования и модернизацией ткацкого оборудования активно занимаются отечественные и зарубежные ученые. Из российских специалистов можно выделить работы Дицкого А.В., Кузнецова Г.К., Коритысского Я.И., Малафеева Р.М., Мартынова И.А., Орнатской В.А., Проталинского С.Е., Смирнова Г.М., Сурова В.А., Терентьева В.И. и др. Из зарубежных специалистов наиболее активно занимаются этой тематикой в Германии, Швейцарии, Франции, Италии и др.

Проведенный анализ работ в направлениях проектирования и совершенствования ткацкого оборудования, повышения его производительности показывает, что нерешенными проблемами являются задачи более полного методического обеспечения процессов проектирования рапирных и батанных механизмов металлоткацких станков, создания обобщенных математических моделей

расчета собственных частот и форм изгибно-крутильных колебаний бруса широких металлоткацких станков и вынужденных колебаний бруса на фазе взаимодействия берда с опушкой вырабатываемой сетки, разработки математичес-

ких моделей определения собственных и вынужденных продольных и попереч-

ных колебаний рапиры металлоткацкого станка как тела переменной длины.

Решение названных проблем возможно за счет повышения качества и внедрения современных систем автоматизированного проектирования оборудования. Показано, что компьютерное моделирование может служить промежуточным звеном между разработкой и изготовлением опытных образцов, экспериментальных установок, а также одним из основных методов апробации результатов процесса проектирования.

Рассмотрены функциональные возможности наиболее часто применяемых в инженерных расчетах систем проектирования, а также разработанных пакетов прикладных программ «АРМТМ», «СРМТМ» и «ДРМТМ», предназначенные для автоматизированного расчета кинематических, силовых и динамических параметров стержневых и кулачково-стержневых механизмов различных структур и назначения.

Подробно проанализированы работы в направлении обеспечения качества тканых сеток. Наибольшее внимание уделено ключевому элементу, а именно организации технического контроля. Проблемами совершенствования технического контроля, в том числе тканой продукции, в Российской Федерации в настоящее время активно занимаются следующие специалисты: Гусев Б.Н., Карева Т.Ю., Коробов Н.А., Николаев С.Д., Севостьянов П.А., Сокова Г.Г., Шустов Ю.С., Юхин С.С. и др. Показано, что в основном используются визуальные методы контроля и измерения показателей качества. Выявлено, что нерешенной проблемой на данном этапе развития металлоткацкого производства являются вопросы самой организации технического контроля в направлениях формирования полного плана контроля, определения результативности и эффективности технологических процессов и оценки качества продукции на всех этапах производства металлических сеток. Кроме разработки соответствующих методов и средств контроля, основывающихся на современных информационных технологиях, нерешенной проблемой является разработка соответствующих стандартов предприятия (организации) на комплексный подход в оценивании качества готовой продукции.

Вторая глава посвящена моделированию задач кинематического анализа механизмов прокладывания утка и формирования ткани.

Создание нового высокотехнологичного ткацкого оборудования невозможно без глубокого знания кинематических и динамических характеристик механизмов, входящих в данное оборудование. Разработка системы анализа механизмов, ориентированной на применение ЭВМ, требует построения общей модели любого механизма. Такая модель для рычажного механизма может быть сформирована, если основываться на представлении реального звена в виде вектора с постоянными или переменными модулями. Замена звеньев механизма конечными системами векторов приводит к геометрической модели механизма, приближающейся по смыслу к кинематической схеме, т.е. кинематическая схема отображает графическую модель механизма. Разработаны математические модели, описывающие кинематику отдельных структурных образований. Математические модели анализа конкретного механизма могут быть составлены из математических моделей входящих в его состав структурных образований. Такой подход к разработке алгоритмов анализа механизмов широкого класса позволяет значительно упростить вопросы их кинематического ана-

лиза и свести задачу разработки алгоритма анализа механизма к последовательным обращениям к стандартным процедурам, описывающим кинематику отдельных структурных образований механизма.

Для сообщения движения лопасти батана и рапирам используют различные передаточные механизмы. В металлоткацких станках наибольшее применение нашли дифференциально-рычажные, рычажные механизмы III-го клас-

са с трехповодковыми группами и пространственные рычажные механизмы с приводом от кривошипа и кулачков.

На рис. 1 представлена кинематическая схема дифференциального рычажного плоского батанного механизма и механизма привода рапир ткацкого станка типа СТР 4-180. Кинематические характеристики рапиры р имеют следующие выражения:

Рис. 1. Кинематическая схема батанного механизма

и механизма привода рапир ткацкого станка

типа СТР 4-180

Проведено также моделирование задач кинематического анализа рычажных механизмов III-го класса с трехповодковыми группами на примере батанного механизма металлоткацкого станка ТП-100-М (рис.2,а). Графики кинематических параметров данного механизма приведены на рис.2,б.

Рассмотрена задача кинематического анализа пространственных рычажных механизмов на примере механизма привода рапир и батанного механизма

металлоткацкого станка типа DM -2000-М (рис.3,а). На этом станке челночный

механизм погоняльного типа с нижним боем базового станка был заменен на рапирный с одной гибкой рапирой.

Рис. 2. Схема батанного механизма металлоткацкого станка ТП-100-М (а)

и графики кинематических параметров лопасти батана (б)

Модернизированный станок предназначен для выработки тканых сеток полотняного переплетения шириной 1500…2000 мм из проволоки диаметром 0,5…1,2 мм из низкоуглеродистой и нержавеющей стали. Графики кинематических параметров приведены на рис.3,б.

Рис. 3. Схема модернизированного механизма прокладывания утка

металлоткацкого станка DM - 2000-М (а) и графики

кинематических параметров рапиры (б)

На рис. 4 представлены кинематическая схема рапирного механизма при прокладке утка двумя рапирами на станке СТР-120-Т и его кинематические параметры.

Задачи кинематического анализа всегда соседствуют с задачами синтеза. Например, при проектировании ткацких станков задача согласования движений нитепрокладчика и берда решается путем выбора оптимальных параметров законов движений и геометрических размеров звеньев батанного механизма и механизма движения нитепрокладчика. Анализ согласованности движений челночного механизма прокладывания утка и батанного механизма станка DМ-

-2000 по условиям входа челнока в зону формирования сетки и выхода из нее

представлен на рис.5.

а) б)

Рис. 4. Кинематическая схема (а) и результаты кинематического анализа (б)

пространственного механизма привода рапир станка СТР-120-Т

Используем при этом метод обращения движения. Очевидно, что челнок входит в зев и выходит из него, не касаясь берда, если проекция его контура на горизонтальную плоскость вписывается в область, ограниченную зависимостями ![]() перемещений скулок берда и осью

перемещений скулок берда и осью![]() , совпадающей с линией опушки ткани. Невыполнение этого условия требует изменения функции

, совпадающей с линией опушки ткани. Невыполнение этого условия требует изменения функции ![]() или корректировки профиля челнока. Использование в данном случае ЭВМ позволяет оптимизировать размеры батанного и боевого механизмов по требуемому зазору между челноком и бердом в моменты входа и выхода челнока из зева. Результаты расчета на ЭВМ позволили оптимизировать цикловую диаграмму для исследуемого металлоткацкого станка.

или корректировки профиля челнока. Использование в данном случае ЭВМ позволяет оптимизировать размеры батанного и боевого механизмов по требуемому зазору между челноком и бердом в моменты входа и выхода челнока из зева. Результаты расчета на ЭВМ позволили оптимизировать цикловую диаграмму для исследуемого металлоткацкого станка.

. а) б)

. а) б)

Рис. 5. Зависимость перемещения берда относительно рапиры (а)

и расчетная схема челночного механизма прокладывания

утка и батанного механизма станка DМ—2000 (б)

При решении задачи согласования движения механизма прокладывания утка и батанного механизма модернизированного станка DМ-2000-М определяется расстояние между опушкой ткани и прокладчиком утка в функции угла поворота главного вала станка, для чего используются зависимости перемещения нитепрокладчика и берда, полученные при кинематическом исследовании. На рис.6 представлен график изменения расстояния между бердом и опушкой

Рис. 6. График изменения расстояния между

бердом и опушкой ткани в зависимости

от перемещения рапиры

достаточной величины для продвижения головки рапиры как на рабочем ходу (кривая 1), так и на холостом (кривая 2).

Для пространственного кулачково-рычажного механизма рассмотрена задача синтеза закона движения толкателя по заданному закону движения рапиры на примере механизма привода рапир станка типа СТР-120-Л (см. рис. 4). Здесь также использован метод обращения движения.

В третьей главе разработаны математические модели задач кинетоста-

тического анализа механизмов прокладывания утка и формирования ткани.

Рассмотрены способы решения первой (прямой) задачи динамического анализа механизмов, которые исследовались во второй главе, а именно: дифференциально-рычажные, рычажные механизмы III-го класса с трехповодковыми группами и пространственные рычажные механизмы с приводом от кривошипа и кулачков. Звенья механизма приняты абсолютно жесткими.

Батанный механизм и механизм привода рапир ткацких станков СТР 4-180 и DМ-2000-М (см. рис.1 и рис.3,а) представляют собой механизм дифференциально-рычажного типа. При кинетостатическом анализе механизма (рис. 1) необходим учет влияния динамических сопротивлений ![]() механизма движения рапир (звенья 10,

механизма движения рапир (звенья 10, ![]() ,

, ![]() ,

, ![]() ,

, ![]() ) на батан 5 и

) на батан 5 и ![]() - на механизм привода рапиры (звенья 6,7,8). Нами разработана методика определения этих динамических сопротивлений механизма движения рапир с целью учета их в силовом анализе механизмов. С целью оценки влияния величин M1 и M5 на реакции в кинематических парах с помощью ЭВМ произведен силовой расчет батанного механизма с учетом и без учета динамики рапирного механизма. В результате определены величины и направления реакций во всех кинематичес-

- на механизм привода рапиры (звенья 6,7,8). Нами разработана методика определения этих динамических сопротивлений механизма движения рапир с целью учета их в силовом анализе механизмов. С целью оценки влияния величин M1 и M5 на реакции в кинематических парах с помощью ЭВМ произведен силовой расчет батанного механизма с учетом и без учета динамики рапирного механизма. В результате определены величины и направления реакций во всех кинематичес-

ких парах (рис.7). Из диаграмм изменения величин реакций в шарнирах А и O1 видно, что динамика рапирного механизма существенно влияет на характер и величину изменения реакции: 1,1' — с учетом и 2,2' — без учета динамики рапирного механизма соответственно для Ra и RO1.

а) б)

Рис. 8. Структурные группы моделей кинетостатического анализа

механизма III класса (а) и пространственного механизма (б)

Разработана методика силового исследования пространственного диффе-

ренциально-рычажного механизма на примере механизма привода рапир и ба-

танного механизма станка типа DМ - 2000-М (см. рис.3,а). Определение нагрузок (рис. 9), действующих на кинематические пары звеньев механизма, позво-

тов. Экспериментальные исследования проводились в Шуйском СКБ ткацкого оборудования (ООО «Текмал»).

а) б)

Рис. 10. Результаты экспериментального исследования напряжений в деталях

привода рапир (а) и батанного механизма (б) станка СТР-100-М

На примере пространственного рычажного механизма прокладывания утка металлоткацкого станка СТР-100-М решена задача разработки математической модели кинетостатического анализа данного механизма с учетом сил трения. Кинематическая схема данного механизма аналогична схеме механизма привода рапир станка СТР-120-Т, показанного на рис.4.а. Структурные группы механизмов и при учете трения сохраняют свою статическую определимость, но данные силы трения зависят от реакций в кинематических парах. Для проведения анализа применен метод последовательных приближений, и для первого приближения моменты сил трения принимаются равными нулю. Практические расчеты показывают, что вполне достаточно ограничиться третьим или даже вторым приближением в расчетах в зависимости от требуемой точности. Проведены исследования потери мощности на преодоление сил трения для станков типа СТР-100-М: без смазки, со стандартными смазочными материалами (коэффициент трения fт = 0,15) и со специально разработанными смазочными материалами - металлоплакирующими смазками № 1 (fт =0,040) и № 2 (fт = 0,064). Исследования показали, что потери средней мощности, потребляемой механизмом привода рапир станка СТР-100-М, составляют: без смазки – 11,76 %; со стандартными смазочными материалами – 9,99 %; с использованием разработанных металлоплакирующих смазок № 2 - 7,64 %, а № 1 – 6,02 %.

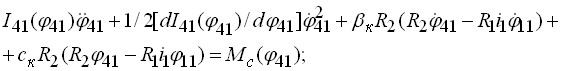

В четвертой главе проводится математическое моделирование исследования влияния механизмов прокладывания утка и формирования ткани (сетки) на динамику привода главного вала.

При изучении кинетостатических и динамических процессов ткацкого станка необходимо знать закономерность изменения угловой скорости главного

вала и влияния на нее различных факторов. К этим факторам можно отнести закон изменения приведенных моментов инерции масс подвижных звеньев станка, закон изменения моментов трения и сил трения, характеристики электродвигателя и др. Это особенно важно в случае больших неравномерностей вращения главного вала, характерных для тяжелых ткацких станков, в частности для металлоткацких, где она может достигать до 40% и выше.

Представлены варианты одномассовой и двухмассовой динамических мо-

делей механической системы станок-двигатель. Составлены системы уравнений движения главного вала станка и динамической характеристики асинхронного электродвигателя при установившемся режиме работы. Система дифференциальных уравнений решена численным методом Рунге-Кутта четвертого порядка с использованием разработанного пакета программных модулей для динамических расчетов.

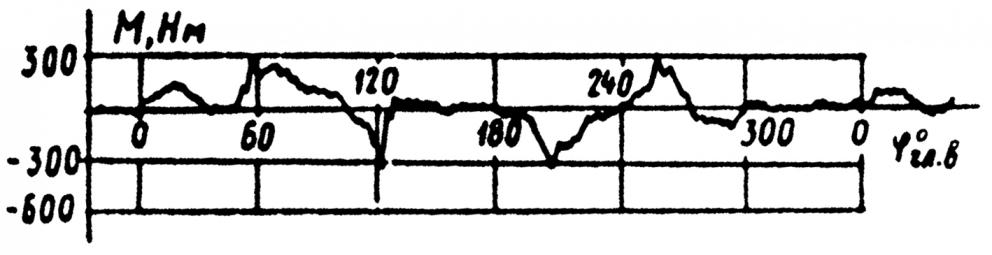

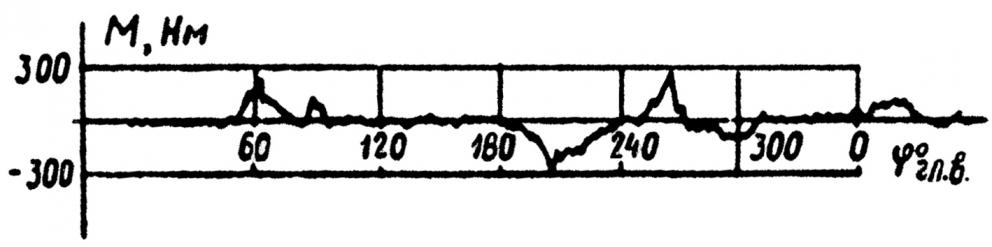

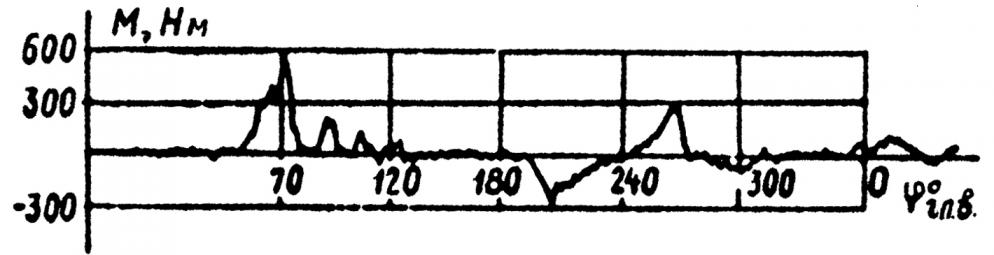

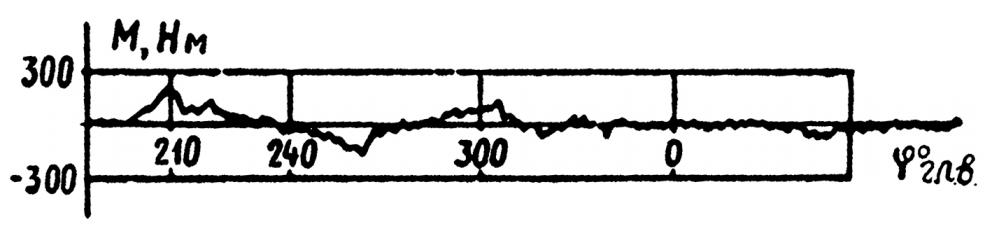

Рис. 11. График результатов расчета крутящих моментов

на главном валу станков типа СТР

Для решения этим методом определены аналитические выражения функций приведенного момента инерции масс звеньев основных исполнительных механизмов и его производной. Приведены результаты теоретического (рис.11) и экспериментального (рис.12) исследования влияния механизмов прокладывания утка и формирования ткани на динамику привода главного вала. Из сопоставления результатов расчета с цикловой диаграммой работы батанного и рапирного механизма следует, что наибольшие изменения угловой скорости главного вала отмечаются в момент движения рапирного механизма. Коэффициент неравномерности вращения главного вала станка СТР-100-М составляет 37,2% при частоте вращения 123мин-1.

Рис. 12. Осциллограмма крутящих моментов на главном валу станка:

а) - при установившемся режиме движения; б) - при пуске станка из положе-

жения 50°...60° по циклу его работы; в) - при пуске станка из положения 60°…

... 70° по циклу его работы; г) - при торможении)

Во избежание перегрузок привода станка в период разгона рекомендуется исключить пуск из положений, при которых возникают максимальные нагрузки со стороны механизма прокладывания утка. Рекомендации учтены при проектировании разгонной (пусковой) муфты станка.

При постановке задачи динамического анализа кулачково-рычажных батанного и рапирного механизмов металлоткацких станков типа СТР с учетом упругости элементов привода динамическая модель усложняется (рис.13,а). Эта модель будет состоять из четырех взаимосвязанных контуров: I - главного вала как крутильно-колеблющейся системы с конечным числом степеней свободы; II- промежуточного вала, также крутильно-колеблющейся системы с конечным числом степеней свободы; III - бруса батана как изгибно-колеблющейся системы с распределенными параметрами; IV – рапирного механизма как крутильно-колеблющейся системы с конечным числом степеней свободы.

Рис.13. Динамические модели: а - кулачково-рычажных батанного и рапирного механизмов металлоткацких станков типа СТР, б - трехлопастного кулачково-рычажного батанного механизма с учетом упругости элементов привода

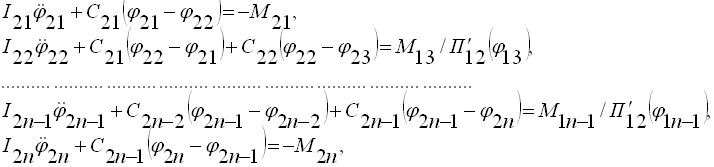

Контуры I и II, I и IV связаны между собой кулачковой передачей, II и III – стержневой. Движение системы будет описываться следующей системой дифференциальных уравнений:

контур 1 (главный вал)

(2)

(2)

контур 2 (промежуточный вал)

(3)

(3)

контур 3 (брус батана)

, (4)

, (4)

контур 4 (рапирный механизм)

(5)

(5)

В уравнениях (2) … 5) приняты обозначения: ![]() - абсолютные угловые перемещения дисков (i – номер контура, j – номер диска);

- абсолютные угловые перемещения дисков (i – номер контура, j – номер диска); ![]() - абсолютные перемещения сечений бруса;

- абсолютные перемещения сечений бруса; ![]() - моменты инерции масс дисков, отражающих инерционные свойства элементов реальной конструкции;

- моменты инерции масс дисков, отражающих инерционные свойства элементов реальной конструкции; ![]() - коэффициенты жесткости упругих элементов;

- коэффициенты жесткости упругих элементов; ![]() - погонная масса бруса батана;

- погонная масса бруса батана; ![]() - изгибная жесткость бруса;

- изгибная жесткость бруса; ![]() - приведенная масса лопасти и подбатанного вала;

- приведенная масса лопасти и подбатанного вала; ![]() - коэффициент постели;

- коэффициент постели; ![]() ,

,![]() - функции перемещения кулачкового и стержневого механизмов соответственно;

- функции перемещения кулачкового и стержневого механизмов соответственно; ![]() - передаточная функция, учитывающая линейную жесткость (

- передаточная функция, учитывающая линейную жесткость (![]() ) и линейное сопротивление (

) и линейное сопротивление (![]() ) клиноременной передачи привода;

) клиноременной передачи привода; ![]() - моменты сопротивления, действующие на главный вал со стороны промежуточного;

- моменты сопротивления, действующие на главный вал со стороны промежуточного; ![]() - моменты сопротивления, действующие на промежуточный вал со стороны батана;

- моменты сопротивления, действующие на промежуточный вал со стороны батана; ![]() - момент сил сопротивления со стороны механизмов зевообразования, отпуска основы, набора товара;

- момент сил сопротивления со стороны механизмов зевообразования, отпуска основы, набора товара; ![]() - время цикла, соответствующее подходу берда к опушке ткани и отходу от нее;

- время цикла, соответствующее подходу берда к опушке ткани и отходу от нее; ![]() - единичные функции Хевисайда;

- единичные функции Хевисайда; ![]() - приведенный к валу двигателя момент сопротивления со стороны рапирного механизма;

- приведенный к валу двигателя момент сопротивления со стороны рапирного механизма; ![]() - движущий момент на валу двигателя.

- движущий момент на валу двигателя.

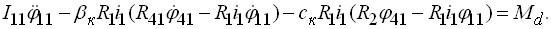

Уравнения движения контура 3 должны удовлетворять условиям в концевых сечениях бруса и условиям сопряжения участков. Например, для бруса батана с тремя лопастями (станок СТР-130-М, рис.13,б) эти условия имеют вид:

(6)

(6)

где ![]() - приведенная к изгибной крутильная жесткость лопастей с учетом жесткости подбатанного вала и его опор;

- приведенная к изгибной крутильная жесткость лопастей с учетом жесткости подбатанного вала и его опор; ![]() - движущие усилия, действующие на брус со стороны привода.

- движущие усилия, действующие на брус со стороны привода.

Система (2…5) является системой дифференциальных уравнений с переменными коэффициентами, решение которой выполняется методом условного осциллятора. Разработанная методика решения задачи о вынужденных колебаниях системы главный вал станка – кулачково-рычажный привод батанного и рапирного механизмов распространяется на нестационарные режимы станка (пуск, установившийся режим с учетом неравномерности вращения, останов), что позволяет провести более глубокий анализ влияния колебательных процессов в приводе станка на изгибно-крутильные колебания бруса и оценить конструктивные и технологические параметры проектируемого или модернизируемого механизма.

В пятой главе раскрываются вопросы динамики бруса батана и механиз-

ма прокладывания утка металлоткацких станков.

Задачи динамики должны решаться не только с позиций определения долговечности работы самого механизма, но и с позиций надежного выполнения заданных функций – неизбежно возникающие вибрации не должны оказывать влияния на качество вырабатываемой продукции и сужать возможный для станка диапазон вырабатываемой продукции.

На рис. 14 приведена динамическая модель бруса батанного механизма с

n лопастями, подверженного изгибно-крутильным колебаниям, и представлена в виде балки с распределенной массой на упругом основании с упругими на линейное и угловое перемещение опорами в опорных сечениях и сосредоточенными в этих сечениях массами. Кроме силового возмущения брус испытывает кинематическое возмущение через упругие на линейное и угловое перемещение опоры.

Серийно выпускаемые металлоткацкие станки типа СТР имеют цикловую диаграмму работы кулачкового привода батана типа «подъем – выстой – опускание – выстой». Этот цикл можно представить состоящим из нескольких фаз: первая – движение батана до зоны формирования сетки (до момента касания берда с опушкой вырабатываемой сетки); вторая – движение батана в процессе формирования сетки; третья – выстой, четвертая – движение батана до момента отхода от опушки, пятая - отход батана до крайнего положения.

Рис.14. Динамическая модель бруса батана станка с n лопастями

Определение деформации бруса в процессе формирования сетки требует

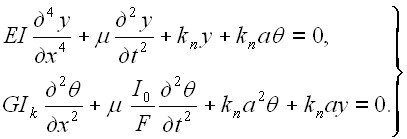

решения задачи динамики бруса в первой и второй фазах его движения, т.к. именно в этих фазах колебания бруса батана влияют на процесс формирования сетки. Уравнения движения бруса на различных фазах его движения получены с применением вариационного принципа Гамильтона – Остроградского. Если пренебречь силами неупругого сопротивления, то уравнения, описывающие собственные изгибно-крутильные колебания бруса на второй фазе движения батана, будут иметь вид:

(7)

(7)

Анализ решения задачи о собственных изгибно-крутильных колебаниях бруса батана показал, что в основном на вибрационные процессы в батанных механизмах станков типа СТР влияют изгибная жесткость бруса и его погонная масса.

Решение задачи о вынужденных колебаниях бруса показало, что на второй фазе - движение батана в процессе формирования сетки (взаимодействие берда с опушкой ткани) - проявляются вынужденные, свободные (вызванные ненулевыми начальными условиями) и свободные сопровождающие колебания.

На рис. 15 представлена схема механизма прокладывания утка с жесткой

рапирой (а.с. № 1341281), а на рис.16 - динамические модели рапиры данного механизма. Рапирный механизм оказывает наибольшее влияние на нагрузки в приводе станка. Динамический анализ позволяет решить задачу о необходимых параметрах механизма, в частности задачу о параметрах рапиры (жесткой) и параметрах головки рапиры (гибкой) и несущей ее ленты (рис.17 и 18).

Рис.15. Схема механизма прокладывания утка с жесткой рапирой

Рис.16. Динамические модели механизма прокладывания утка

с жесткой рапирой

Рис. 17. Схема движения гибкой рапиры

(Патент на полезную модель РФ 54951)

Рис. 18. Динамическая модель рапиры

лила определить геометрические и инерционные параметры рапиры и тем самым обеспечить устойчивость технологического процесса.

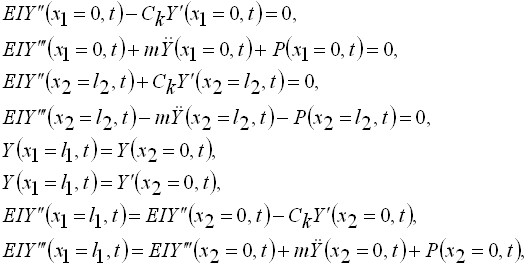

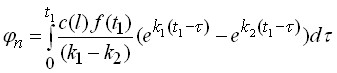

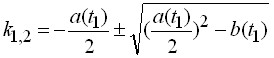

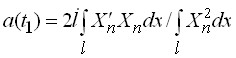

Разработана математическая модель геометрической формы ![]() уточной мононити непосредственно после прокидки в зев (

уточной мононити непосредственно после прокидки в зев (![]() ) до момента каса-

) до момента каса-

ния её с бердом, позволяющая прогнозировать возможные технические харак-

теристики вырабатываемых сеток:

![]() , (8)

, (8)

где  ,

,

;

;  ;

;

;

;  ,

,

![]() - собственные функции колебаний нити;

- собственные функции колебаний нити; ![]() - амплитудная функция;

- амплитудная функция; ![]() - перемещение нити;

- перемещение нити; ![]() - возмущающая функция, зависящая от линейной плотности материала

- возмущающая функция, зависящая от линейной плотности материала ![]() и функции скорости

и функции скорости ![]() нити;

нити; ![]() - собственные числа колебаний нити.

- собственные числа колебаний нити.

В шестой главе рассмотрены вопросы по разработке и исследованию эффективности смазочных материалов для повышения долговечности узлов трения металлоткацких станков.

Проблема повышения надежности и долговечности ткацкого оборудования непосредственно связана с развитием научных исследований в области трения, изнашивания, смазочных материалов и отражена в работах Гаркунова Д.Н., Крагельского И.В., Худых М.И., Аляпина А.Г., Беленького С.И., Розенберга Ю.А., Ротенберга З.Л., Мизери А.А., Кужарова А.С., Полякова А.А., Дякина С.И. и др. Спецификой ткацкого производства является то, что станки работают в условиях больших динамических воздействий, их узлы трения загрязняются и быстро изнашиваются. В этих условиях одним из путей решения проблем повышения надежности и долговечности оборудования, снижения затрат энергии, расходуемой на преодоление сил трения, является рациональное применение смазочных материалов, что значительно повышает технологическую эффективность работы механизмов ткацкого станка. Промышленные испытания металлоткацких станков типа СТР выявили недостаточную долговечность шарнирных соединений механизма привода рапир. Установлено, что при работе элементов конструкции шарнирных соединений в условиях знакопеременного движения и повышенного нормального давления возникают высокие напряжения в поверхностных слоях контактирующих материалов. Постоянное воздействие этих напряжений приводит к появлению деформаций сдвига с последующим усталостным повреждением поверхностных слоев материалов.

Проф. Д.Н. Гаркунов указывал, что «… при таких неблагоприятных условиях работы наиболее эффективным методом повышения износостойкости является реализация эффекта избирательного переноса». Для реализации избирательного переноса в парах трения сталь-сталь требуется смазка, обеспечивающая плакирование поверхностей трения. Однако индустриальные масла, пластичные и многоцелевые смазки, другие смазочные материалы, используемые для этих узлов трения, эффекта избирательного переноса не вызывают. С целью реализации этого эффекта в смазочную композицию на основе минерального масла предложено вводить в качестве ПАВ полисилоксановую жидкость, триэтаноламин и вязкостную присадку (полиизобутилен). Оптимизация смазочной композиции проведена по интенсивности изнашивания образца с использованием симплексно-суммируемого плана второго порядка. Разработана металлоплакирующая смазка на основе минерального масла И-40А, содержащая следующие компоненты (масс.%): полисилоксановая жидкость - 1,5; триэтаноламин (антиокислительная присадка) - 2,5; полиизобутилен (вязкостная присадка) - 2,5; оксистеарат лития (загущающая присадка) - 13,0; порошок меди - 10,0; вода - 3,0; гидратированные Са-мыла (загуститель) - 12,0; минеральное масло И - 40А - до 100. Испытания смазки проводились на специально разработанной установке с узлом трения конус – втулка, предназначенной для определения характеристик трения и изнашивания в условиях возвратно-вращательного

трения, и показали, что по сравнению с используемыми в шарнирных соединениях стандартными смазками данная металлоплакирующая смазка в узлах трения сталь-сталь (например, кинематические пары кулачкового привода, шарнирные соединения и др.) в лабораторных условиях обеспечивает повышение износостойкости в 4...7 раз, снижение коэффициента трения в 2...2,5 раза и повышение предельно допустимой нагрузки в 3...5 раз.

Кроме металлоплакирующих смазочных материалов на основе минеральных масел разработана металлоплакирующая смазка на основе пластичных смазок, которая рекомендуется к использованию в узлах трения сталь – сталь, сталь – чугун, чугун – чугун также за счет реализации эффекта избирательного переноса. Для приготовления такой смазочной композиции в качестве мыльной пластичной смазки используют ЦИАТИМ-201 (ГОСТ 6267-74), куда вводят медный порошок марки ПМ (ГОСТ 4360-68), полиэтилен низкого давления и воду. Введение в состав смазки полиэтилена позволяет образовать на поверхности медной пленки полимерную, предотвращая непосредственный контакт металлических поверхностей, снижая пиковые давления, тем самым защищая медную пленку от разрушения, обеспечивая низкие значения интенсивности изнашивания и увеличивая срок службы трущихся деталей. Разработана металлоплакирующая смазка на основе мыльной пластичной смазки, содержащая следующие компоненты (масс.%): порошок меди - 5…20; полиэтилен низкого давления - 0,02…0,3; вода - 0,08…0,7; мыльная пластичная смазка - до 100. Результаты лабораторных исследований показали, что данная смазка обеспечивает минимальную интенсивность изнашивания - до 4,15 мкм/км при предельной нагрузке 32,8 МПа и коэффициенте трения 0,064.

Производственные испытания новых разработанных смазочных материалов проводились на широких ткацких машинах и металлоткацких станках типа СТР на Чебоксарском машиностроительном заводе ОАО «Текстильмаш», на металлоткацких станках типа СТР на ОАО «Электрокабель» Кольчугинский завод» (г. Кольчугино Владимирской обл.) при выработке фильтровых сеток полотняного переплетения № 9 (ГОСТ 3826-82) и контрольных сеток с квадратными ячейками № 014 (ТУ 14-4-507-99) из нержавеющей стали 12Х18Н10Т, диаметр проволоки 0,09 мм, а также на модернизированном металлоткацком станке DM-2000-M на базе Солнечногорского завода металлических сеток им. Лепсе (г. Солнечногорск, Московская обл.) при выработке фильтровой сетки полотняного переплетения № 9 (ГОСТ 3826-82) из низкоуглеродистой проволоки диаметром 0,9 мм. Испытания проводились с целью определения надежности работы основных исполнительных механизмов ткацкого станка – рапирного, батанного, зевообразовательного. Для смазывания узлов трения указанных механизмов использованы разработанные металлоплакирующие смазки на основе минерального масла И-40А (смазка № 1) и на основе мыльной пластичной смазки ЦИАТИМ-201 (смазка №2).

Анализ поверхностей трений шарнирных соединений после 4-месячной работы станков на ОАО «Текстильмаш» (г. Чебоксары) и Солнечногорском заводе металлических сеток им. Лепсе (г. Солнечногорск Московской обл.), а также после 6-месячной работы станков на заводе «Электрокабель» (г. Кольчугино Владимирской обл.) показал, что все узлы трения при данных условиях работают в режиме избирательного переноса. На поверхностях трения обнару-

живают участки с медными пленками, занимающие примерно от 30% (смазка № 2) до 40% (смазка № 1) номинальной площади. Наличие меди на контакти-

рующих поверхностях шарниров изучалось с помощью рентгеноспектрального

анализа на микроанализаторе фирмы "Camebax" (Франция).

а) б)

Рис.19. Рентгеноспектрограммы поверхности трения шарнирного соединения

а) смазка № 1, б) смазка № 2 в характеристическом Cu излучении

(увеличение в 500 раз)

На микрофотографиях (рис.19) представлены поверхности контакта в характеристическом рентгеновском излучении Cu![]()

![]() . Результаты испытаний работы металлоткацких станков в производственных условиях показали, что применение разработанных металлоплакирующих смазок обеспечивает повышение износостойкости шарнирных узлов примерно в 2...2,5 раза.

. Результаты испытаний работы металлоткацких станков в производственных условиях показали, что применение разработанных металлоплакирующих смазок обеспечивает повышение износостойкости шарнирных узлов примерно в 2...2,5 раза.

В седьмой главе предложена новая методология по оптимизации процесса металлоткачества на основе определения комплексных показателей технологической результативности и эффективности.

Решаемая проблема относится к технологическому обеспечению процессов производства металлических сеток. Она является одной из функций технического контроля и состоит из следующих этапов: выделение основных и вспомогательных процессов металлоткацкого производства; формирование полного плана контроля технологических процессов для обеспечения их оперативного мониторинга; разработка методик определения технологической результатив-

ности и эффективности основных процессов металлоткачества; проведение оп-

тимизации параметров оборудования на основе полученных значений комплек-

сных показателей технологической результативности и эффективности.

Одним из подходов к описанию технологических и управленческих про-

цессов является методология IDEF (ICAM Definition), позволяющая исследо-

вать структуру, параметры и характеристики производственно-технических и организационно-экономических систем. В работе использована методология IDEF0 (США), которая позволила создать модель, отображающую структуру и функции системы, а также потоки информации и материальных объектов, преобразуемые этими функциями. В итоге сформирована контекстная диаграмма верхнего уровня производства тканых металлических сеток, а также дочерняя

диаграмма для процесса металлоткачества и диаграмма функционирования тех-

нологических операций (переходов) процесса металлоткачества.

С учетом построенных диаграмм сформирована матрица объектов контроля основных процессов металлоткацкого производства, где каждая ячейка матрицы, отражает принадлежность к группам параметров отдельных объектов

соответствующих технологических процессов. Выделенные отдельные объекты: входной (вх) и выходной (вых) продукт, сырьевой поток (СП), техническое средство (ТС), энергетический поток (ЭП), информационный поток (ИП) и окружающая среда (ОС) - являются составляющими всех технологических процессов металлоткацкого производства. Каждая ячейка (элемент) матрицы включает полную базу по всем его параметрам и необходимым методам оперативного мониторинга. Вариант оформления главного окна с выпадающим списком ячейки «Т(СП)вых» приведен на рис.20.

Рис.20. Нижний уровень матрицы, содержащий перечень параметров

для ячейки «Т(СП)вых»

В процессе формирования полного плана контроля металлоткацкого про-

изводства выделены и обоснованы его новые функции (табл.1). Количествен-

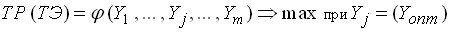

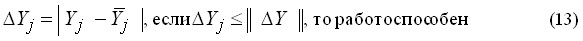

определение введенного понятия «технологическая результативность» (ТР) процесса металлоткачества проведено в соответствии с алгоритмом, представленным на рис.21.

Таблица 1

Функции технического контроля

| Операция технического контроля | Целевая функция |

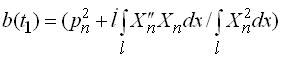

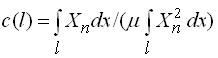

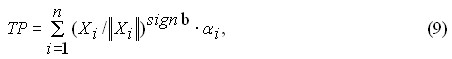

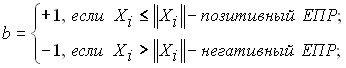

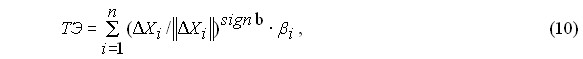

| Определение результативности технологического процесса |  где где  Х i – фактическое значение i-го ЕПР; Хi – запланированное (нормативное) значение i-го ЕПР; i – коэффициент весомости i-го ЕПР. Х i – фактическое значение i-го ЕПР; Хi – запланированное (нормативное) значение i-го ЕПР; i – коэффициент весомости i-го ЕПР. |

| Нахождение эффективности технологического процесса |  где где  i – коэффициент весомости i-го ЕПЭ. i – коэффициент весомости i-го ЕПЭ. |

| Установление оптимальных значений параметров станка |  (11) (11) |

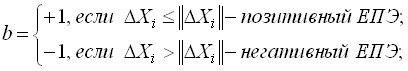

| Измерение группы параметров соответствующего сырьевого потока (основы) |  |

| Оценка технического состояния ткацкого станка |  |

Объектом исследования служила металлическая тканая сетка № 004 нормальной точности с квадратными ячейками полотняного переплетения (ГОСТ 6613-86) из никелевой проволоки НП-2 (ГОСТ 492-73). В результате проведен-

ных испытаний данного объекта определены значения контролируемых вели-

чин и установлены их нормативы (табл.2).

Расчет комплексного показателя технологической результативности (ТР)

осуществляется согласно выражению (9), а комплексного показателя техноло-

гической эффективности (ТЭ) - в соответствии с формулой (10). С учетом раз-

работанных методик по определению комплексных показателей ТР и ТЭ предложен новый подход к оптимизации параметров металлоткацкого станка, который в виде алгоритма представлен на рис. 22. В качестве технологических параметров оптимизации металлоткацкого станка выбраны: натяжение нитей основы Y1, Н; натяжение уточной нити Y2, Н; ширина прибойной полоски Y3, мм. Для каждого параметра определены соответствующие уровни варьирования. Расчет комплексных показателей ТР и ТЭ произведен в соответствии с фор-

мулами (9) и (10). В итоге определены необходимые условия работы металлоткацкого станка при оптимальных значениях Y1, Y2 и Y3, обеспечивающих по-

лучение металлической сетки с заданными параметрами качества. Кроме этого

приведены данные по исследованию воспроизводимости предложенного мето-

Рис. 21. Алгоритм определения технологической

результативности процесса металлоткачества

ства предприятия (организации) на базе стандартов ИСО серии 9000, чем осу-

ществляемый ранее поиск нового обобщенного показателя оптимизации для

каждого конкретного процесса и выбора соответствующих критериев определе-

ния оптимальных значений параметров технологического оборудования.

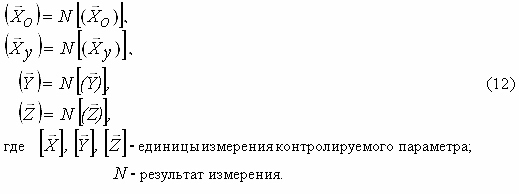

Таблица 2

Результаты измерения и нормирования ЕПР процесса металлоткачества

| Количественный показатель и единица измерения | Коэффициент весомости | Значение показателя результативности | |

| фактическое | нормативное | ||

| 1 | 2 | 3 | 4 |

| Показатель ширины, мм | 0,12 | 1000 | 1000±10 |

| Номинальный диаметр, мм : - проволоки основы - проволоки утка | 0,15 0,13 | 0,032 0,027 | 0,030 |

| Показатель толщины сетки, мм | 0,09 | 0,055 | 0,060 ± 0,008 |

| Окончание табл. 2 | |||

| 1 | 2 | 3 | 4 |

| Разрывное усилие сетки, Н : - по основе - по утку | 0,12 0,10 | 2305 2305 | 2570 |

| Показатель жесткости на сдвиг (диагональная устойчивость), % | 0,08 | 2,50 | 1,0 |

| Масса 1 м2 сетки, кг | 0,05 | 0,183 | 0,183±0,046 |

| Среднее арифм. кол-во ячеек на ед. длины, шт/м | 0,05 | 1355 | не более 1429 |

| Скорость выпуска сетки, м/мин | 0,06 | 0,0074 | 0,0067 |

| Количество дефектов, баллы | 0,05 | 17 | 6…40, но не более четырех дефектов |

Рис.22. Алгоритм новой методики оптимизации

параметров металлоткацкого станка

В соответствии с особенностями производства металлической сетки сформирована новая стратегия по определению качества входного продукта (проволоки) и выходного продукта (сетки) металлоткацкого производства. Предложенный алгоритм оценивания качества металлической сетки как выходного продукта металлоткацкого производства приведен на рис. 23.

Принципиальные отличия предлагаемой методики оценивания качества металлической сетки от существующих состоят в том, что на этапе определения

итоговой номенклатуры единичных показателей качества (ЕПК) выделены и использованы три группы показателей (геометрические и механические свойства, а также дефекты внешнего вида). По каждой группе предусмотрено их ранжирование и нормирование значений.

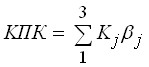

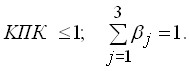

При оценивании качества металлических сеток выделено два этапа, первый из которых связан с формированием обобщенного показателя качества по отдельной группе свойств, а второй этап основан на определении комплексного показателя качества (КПК) сетки как по шкале отношений, так и по шкале порядка, что позволило максимально приблизиться к существующей практике оценки качества металлической сетки в производственном процессе.

Рис.23. Алгоритм определения КПК сетки

При обосновании выбора ЕПК из группы геометрических свойств учтено, что при осуществлении технического контроля на предприятии чаще всего определяют номинальный диаметр проволоки основы и утка, предельные отклонения диаметра проволоки, номинальный размер ячейки в свету, предельное отклонение среднего арифметического размера ячейки в свету, максимальное

отклонение размера стороны ячейки от номинального, допустимое число ячеек

с максимальным размером, номинальное количество проволок основы и утка

на 1 дм (для фильтровых сеток). Выделенные геометрические показатели ме-

таллических тканых сеток с квадратными ячейками приведены в табл. 3.

К количественным показателям из группы механических свойств отнесены: разрывная нагрузка и относительное удлинение проволоки основы и утка, показатель жесткости сетки на сдвиг (диагональная устойчивость).

Третьей группой показателей являются дефекты внешнего вида сетки, ко-

торые также выделены и предложены в базу данных возможных дефектов. Ус-

тановлена их значимость в общей оценке качества сеток. Кроме этого в базе

данных описаны новые виды дефектов.

Таблица 3

Геометрические показатели сеток с квадратными и прямоугольными ячейками

| Свойство | Единичный показатель качества, единица измерения | Обозначение (кодиро- ванное) | Нормативное значение | Коэффициент весомости |

| Плотность | Среднее арифметическое количество ячеек на единицу длины, шт/ед. длины | 0,25 | ||

| Пористость | Средний арифметический размер ячейки в свету, мм | 0,20 | ||

| Толщина | Номинальный диаметр проволоки, мм : | |||

| 0,15 | |||

| 0,10 | |||

| Показатель толщины сетки, мм | 0,15 | |||

| Материалоемкость | Теоретическая масса 1 м2 сетки, кг | 0,15 |

При выделении уровней качества металлической сетки предложено уста-

навливать высший уровень при отсутствии дефектов внешнего вида. Для остальных уровней качества (кроме бракованной продукции) допускается не более четырех дефектов внешнего вида, в частности, для уровня «среднее качество» - не более двух дефектов, «низшее качество» - не более четырех.

Помимо выделения номенклатуры единичных показателей качества сетки и нормирования их значений усовершенствованы методы измерения параметров сетки при определении фактических значений ЕПК. На предприятии эту операцию осуществляет служба технического контроля ткацкого производства на основе морально устаревших методов измерения. В современных условиях наиболее интенсивно развиваются компьютерные методы измерения, которые предназначены, в том числе, и для измерения показателей качества текстильных полотен (тканых, нетканых, трикотажных).

В качестве объекта для разработки нового метода измерения использова-

ли сетку № 20 с прямоугольными ячейками полотняного переплетения (ГОСТ 2715-75) из проволоки – полутомпак Л-80 (ГОСТ 1066-90).

Техническими средствами являлись планшетный сканер марки Scanjet 5300С с разрешающей способностью 1200 пиксель/дюйм и персональный компьютер. Подготовка пробы сетки заключалась в вырезании квадрата 10х10 см по направлениям основных и уточных нитей. В дальнейшем данную пробу сканировали в отраженном свете, осуществляли синхронизацию изображения систем нитей основы и утка со столбцами и строками матрицы изображения, подбирали оптимальную яркость и контрастность изображения пробы и выводили на экран ЭВМ (рис. 24).

Рис. 24. Итоговый протокол по оценке показателей

геометрических свойств сетки

Комплексная оценка качества сетки состояла в математической операции свертывания обобщенных показателей по соответствующим группам на основе арифметического способа усреднения согласно выражению

при

при  (14)

(14)

В развернутом виде КПК сетки определяется по формуле:

(15)

(15)

где

![]() ,

, ![]() и

и ![]() - коэффициенты значимости соответственно группы геометри-

- коэффициенты значимости соответственно группы геометри-

ческих, механических показателей качества и дефектов внешнего вида.

С учетом предъявляемых требований к качеству сетки со стороны потре-

бителей установлено соотношение коэффициентов значимости ![]() по выделен-

по выделен-

ным группам ЕПК. В итоге были установлены:![]()

![]() ,

, ![]() ,

, ![]() .

.

На заключительном этапе оценивания качества сетки установлены её уровни градации, что принято в производственной практике. Выделены пять уровней качества сетки: высшее, хорошее, среднее, низшее качество и бракованная продукция. С учетом выделенных уровней и граничных условий вариаций КПК от 0 до 1 выбрана функция желательности в виде полинома второй степени (y = 0.787x^2 – 0.368x +0.589), на основе которой установлены значения КПК по выделенным уровням качества: высшее - 0,91 … 1,0; хорошее - 0,76…0,90; среднее - 0,61…0,75; низшее - 0,46…0,60; бракованная продукция - 0,00…0,45.

В качестве примера осуществлен расчет комплексной оценки качества тканой металлической сетки № 004 нормальной точности с квадратными ячейками полотняного переплетения (ГОСТ 6613-86) из никелевой проволоки марки НП-2 (ГОСТ 492-73). В результате расчета получено Кс = 0,81, что в соответствии с установленной градацией относится к хорошему уровню качества сетки.

На основании предложенной методологии оценки качества сетки разработан стандарт организации на технические условия изготовления металлических сеток для предприятия ООО «Текмал» (г. Шуя Ивановской обл.).

ОБЩИЕ ВЫВОДЫ ПО ДИССЕРТАЦИОННОЙ РАБОТЕ

1. Разработаны алгоритмы и программное обеспечение для системы автоматизированого расчета механизмов ткацких станков, предусматривающие кинематический и с учетом сил трения кинетостатический анализ, включая плос-

кие III-го класса с трехповодковыми группами и пространственные механизмы.

2. Разработана обобщенная динамическая модель бруса батана широких металлоткацких станков и методика расчета собственных частот и форм изгибно-крутильных колебаний бруса, а также вынужденных колебаний бруса на фазе взаимодействия берда с опушкой вырабатываемой сетки. Установлено, что на вибрационные процессы в батанных механизмах станков типа СТР влияют изгибная жесткость бруса и его погонная масса, в связи с этим при проектировании или модернизации батанных механизмов нужно стремиться к увеличению изгибной жесткости бруса, снижению его погонной массы и применению фазы выстоя в момент прибоя уточины.

3. Разработана методика анализа собственных и вынужденных колебаний рапиры как стержня с распределенной массой и периодически изменяющимися граничными условиями, находящегося под воздействием периодической знакопеременной продольной силы. Дано их аналитическое решение, позволяющее определить геометрические и инерционные параметры рапиры для обеспечения устойчивости технологического процесса металлоткачества.

4. Разработана математическая модель определения геометрической фор-

мы уточной мононити непосредственно после прокидки её в зев до момента касания с бердом, позволяющая прогнозировать возможные технические характеристики вырабатываемых сеток.

5. Разработана математическая модель установившегося вращения главного вала с учетом динамической характеристики электродвигателя металлоткацких станков типа СТР-100-М, позволяющая получить исходные данные для проведения исследований вынужденных колебаний в системах батанного и рапирного механизмов. Коэффициент неравномерности вращения главного вала станка СТР-100-М составляет 37,2% при частоте вращения 123мин-1. На основании теоретических и экспериментальных исследований установлено, что в установившемся режиме вращения максимальные нагрузки на главном валу станка возникают при работе рапирного механизма и в 3,2 раза превышают максимальные нагрузки, возникающие при работе батанного механизма. Для избежания перегрузок привода станка в период разгона рекомендовано исключить пуск станка из положений, соответствующих зоне максимальных нагрузок на главном валу. Оптимизирована цикловая диаграмма работы привода станка.

6. Предложена и реализована в серийно выпускаемых на Чебоксарском машиностроительном заводе ОАО «Текстильмаш» металлоткацких станках типа СТР новая конструкция механизма привода жесткой рапиры. Создано устройство механизма прокладывания утка с гибкой рапирой для модернизированного металлоткацкого станка DМ-2000-М, позволяющее ликвидировать челночный способ прокладывания утка и процесс перематывания утка на уточные шпули, а также снизить уровень шума при работе станка. Промышленная эксплуатация модернизированного станка показала работоспособность разработан-

ного механизма прокладывания утка и согласованность его работы с другими исполнительными механизмами станка при увеличении частоты вращения главного вала станка и его КПВ на 65…70% по сравнению с базовыми.

7. Определены составы смазочных материалов на основе минерального масла И-40А и мыльной пластичной смазки ЦИАТИМ-201 для повышения долговечности кинематических пар металлоткацких станков на основе эффекта избирательного переноса и разработана конструкция установки для проведения испытаний материалов на изнашивание с изменяющейся в процессе испытаний площадью контакта образцов и постоянным коэффициентом взаимного перекрытия, позволяющая определять характеристики трения и изнашивания в условиях возвратно-вращательного относительного движения звеньев. Результаты промышленных испытаний разработанных смазочных материалов в исполнительных механизмах станков типа СТР и DМ показали, что они обеспечивают увеличение износостойкости шарнирных узлов в 2…2,5 раза.

8. На основе применения современных информационных технологий предложена новая стратегия формирования полного плана технического контроля металлоткацкого производства, позволяющая выделить и контролировать дополнительные параметры, связанные с обеспечением требуемого уровня качества готовой продукции.

9. Созданы методики по определению технологической результативности

и эффективности процесса металлоткачества, позволяющие осуществлять опе-

ративный мониторинг данного технологического процесса.

10. Предложена новая методология определения оптимальных значений процесса металлоткачества с применением комплексных показателей его технологической результативности и эффективности, которая позволяет достичь максимальных значений результативности и эффективности данного процесса.

11. Разработан компьютерный метод и программное обеспечение для измерения геометрических характеристик металлической сетки, позволяющие ав-

томатизировать и повысить быстродействие данной измерительной операции.

12. Сформирована методика комплексной оценки качества продукции ме-

таллоткацкого производства, на основе которой разработан и внедрен в производство стандарт организации.

Публикации, отражающие основное содержание диссертации

Монографии и учебные пособия

1. Суров, В.А. Динамика упругих систем батанных механизмов металлоткацких станков / В.А. Суров, А.А. Тувин. – Иваново: ИГТА, 2004. - 184 с.

2. Тувин, А.А. Основы автоматизированного расчета стержневых механизмов II-го класса : учебное пособие /А.А. Тувин, В.А. Суров, В.М. Андриянов.- Иваново: ИГТА, 1998.- 92 с.

Статьи в журналах, рекомендованных ВАК

для опубликования основных научных результатов докторских диссертаций

3. Тувин, А.А. Определение характеристик изнашивания при испытаниях на машинах с переменной площадью контакта /А.А Тувин, Ю.Ф. Макаров, С.Ю. Макаров // Заводская лаборатория. - 1986. - N 6. - С. 68-70.

4. Тувин, А.А. Определение неравномерности вращения главного вала металлоткацких станков типа СТР /А.А Тувин // Изв. вузов. Технология текстильной промышленности. - 1987. - N 1. - С. 103-107.

5. Тувин, А.А. Влияние батанного и рапирного механизмов на крутящий момент главного вала рапирных металлоткацких станков /А.А Тувин, А.Д. Безменов // Изв. вузов. Технология текстильной промышленности. - 1987. - N 4.- С. 104-106.

6. Тувин, А.А. Оптимизация состава смазочного материала для узлов трения медь-сталь / А.А. Тувин // Заводская лаборатория. - 1988. - N 10. - С. 97-98.

7. Андриянов, В.М. Кинематический анализ механизма привода рапир кулисного типа лентоткацких станков типа ТЛБ / В.М. Андриянов, В.А. Суров, А.А. Тувин // Изв. вузов. Технология текстильной промышленности. - 1989. - N 2. - С. 89-92.

8. Андриянов, В.М. Проектирование кулачкового привода рапир станка СТР-120-Л / В.М. Андриянов, В.А. Суров, А.А. Тувин, В.Г. Чумиков // Изв. вузов. Технология текстильной промышленности. - 1989. - N 6. - С. 87-90.

9. Суров, В.А. Использование метода инверсии при согласовании движения берда и нитепрокладчика / В.А. Суров, В.Г. Чумиков, В.М. Андриянов, А.А. Тувин // Изв. вузов. Технология текстильной промышленности. - 1990. - N 4. - С. 79-81.

10. Суров, В.А. Синтез четырехзвенного механизма по условиям входа и выхода нитепрокладчика из зева / В.А. Суров, В.Г. Чумиков, В.М. Андриянов, А.А. Тувин // Изв. вузов. Технология текстильной промышленности. - 1991. – N 2. - С. 91-94.

11. Суров, В.А. Силовой расчет рапирного механизма лентоткацких станков типа АЛТБ / В.А. Суров, В.Г. Чумиков, В.М. Андриянов, А.А. Тувин // Изв. вузов. Технология текстильной промышленности. - 1991. - N 4. - С. 92-94.

12. Тувин, А.А. Установка для испытания на изнашивание материалов, работающих в

условиях фреттинга, фреттинг-коррозии и риверсивного трения / А.А. Тувин // Вестник машиностроения. - 1991. - N 2. - С. 4-5.

13. Суров, В.А. Кинематическое исследование батанного механизма металлоткацкого

станка ТП-100-М / В.А. Суров, А.А. Тувин, В.Г. Чумиков // Изв. вузов. Технология текстильной промышленности. - 1996. - N 2. - С. 95-100.

14. Суров, В.А. Исследование батанного механизма металлоткацких станков типа СТР с выстоем в момент прибоя / В.А. Суров, А.А. Тувин, А.В. Ковалевский, В.Г. Чумиков // Изв. вузов. Технология текстильной промышленности. - 1996. - N 3. - С. 90-93.

15. Дрягина, Л.В. Комплексная оценка качества ленты / Л.В. Дрягина, С.В. Павлов, А.А. Тувин, Б.Н. Гусев // Изв. вузов. Технология текстильной промышленности. - 2003. - N 5. - С. 10-12.