Обеспечение качества и производительности технологических размерных расчетов при заданных номинальных рамерах исходной заготовки

На правах рукописи

УДК 621.7

БАРТОЛОМЕЙ ВАСИЛИЙ АЛЕКСАНДРОВИЧ

Обеспечение качества и производительности ТЕХНОЛОГИЧЕСКИХ РАЗМЕРНЫХ РАСЧЕТОВ ПРИ ЗАДАННЫХ НОМИНАЛЬНЫХ РАМЕРАХ ИСХОДНОЙ ЗАГОТОВКИ

Специальность: 05.02.08 – Технология машиностроения

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Омск – 2011

Работа выполнена на кафедре «Технология машиностроения» Омского государственного технического университета.

| Научный руководитель: | кандидат технических наук, доцент Масягин Василий Борисович |

| Официальные оппоненты: | доктор технических наук, доцент Глухов Владимир Иванович кандидат технических наук, Головченко Станислав Геннадьевич |

| Ведущее предприятие: ОАО «НИИ технологии, контроля и диагностики железнодорожного транспорта», г. Омск | |

Защита состоится "26" декабря 2011 г. в 1400 часов на заседании диссертационного совета Д 212.178.05 в Омском государственном техническом университете по адресу: 644050, г. Омск-50, проспект Мира, 11, ауд. 6-340.

С диссертацией можно ознакомиться в библиотеке ОмГТУ.

Отзывы на автореферат, заверенные гербовой печатью организации, просим направлять в адрес диссертационного совета:

факс: (3812)656492, e-mail: [email protected]

Автореферат разослан "____" ноября 2011 г.

Ученый секретарь

диссертационного совета Д 212.178.05

кандидат технических наук, доцент Масягин В.Б.

Актуальность работы. Технологические размерные расчёты являются необходимым этапом технологической подготовки производства и обеспечивают выполнение требований качества деталей и экономичности производства.

Данные расчеты обеспечивают определение значений припусков на обработку, операционных размеров и допусков на них. Для различных условий производства используют соответствующие методы расчетов припусков: опытно-статистический (нормативный), расчетно-аналитический и вероятностно-статистический. Среди существующих методов расчета припусков предпочтительным является вероятностно-статистический метод. Он лежит в основе стандартов (ГОСТ 26645-85, ГОСТ 7505-89) для назначения общих припусков и отклонений размеров заготовки. Данные стандарты предусматривают возможность определения номинальных размеров исходной заготовки до разработки технологического процесса механической обработки, и тем самым обеспечивается возможность параллельного проектирования технологического процесса механической обработки и технологии литья или штамповки, что значительно сокращает время освоения новых изделий. При этом технологический процесс механической обработки должен быть спроектирован таким образом, в том числе и его размерная структура, чтобы получить годную деталь из заданной заготовки.

При использовании вероятностно-статистического метода возникает задача рационального распределения общего припуска на припуски для отдельных операций. Данная задача является «обратной» по отношению к задаче проектного расчета технологических размеров, при которой размеры исходной заготовки определяются в результате расчета и общие припуски складываются из операционных.

В настоящее время методики технологических размерных расчётов основаны на исходных данных о размерной структуре детали и технологического процесса. При этом размеры заготовки получаются в процессе расчёта. Таким образом, существующие методики не учитывают необходимости принятия в качестве исходных данных размерной информации о заготовке.

В связи с чем, актуальной задачей является разработка методики технологических размерных расчётов, которая учитывает размерно-точностные данные о заготовке в качестве исходных при расчете.

Цель работы. Обеспечение качества и повышение производительности технологической подготовки производства за счет параллельного проектирования на основе разработки методики решения обратной задачи технологических размерных расчётов, с принятием номинальных размеров заготовки в качестве исходных данных.

Объект исследований. Технологические размеры с допусками и припусками.

Методы исследований. Теоретические задачи решены с применением научных основ технологии машиностроения. Использованы методы размерного анализа, теория графов, метод линейного программирования, с реализацией на ЭВМ.

Научная новизна работы:

- разработана методика решения обратной задачи технологических размерных расчётов, учитывающая требование принятия в качестве исходных данных размерной информации о заготовке, включающая определение и обеспечение средних значений общих припусков на обработку и погрешностей общих припусков в зависимости от параметров общего припуска на исходной базе на основе системы уравнений размерных цепей общих припусков;

- выявлено особое значение общего припуска на исходной базовой поверхности, который формируется суммированием операционных припусков и служит необходимым связующим звеном между структурой размеров исходной заготовки и размеров детали;

- разработана математическая модель линейного программирования для сжатия и расширения операционных допусков при обеспечении заданных погрешностей общих припусков.

На защиту выносится:

- методика расчета линейных технологических размеров на основе размерных и точностных данных о заготовке;

- методика определения средних и минимальных значений общих припусков и их колебаний;

- методика сжатия и расширения операционных допусков при обеспечении заданных колебаний общих припусков.

- результаты численных исследований разработанных методик с применением ЭВМ;

- рекомендации по использованию методики расчета линейных технологических размеров на основе размерных и точностных данных о заготовке при технологической подготовке производства.

Практическая ценность работы состоит:

- в возможности совмещения прогрессивных методов расчёта технологических размеров при проектировании технологического процесса и возможностями передового вероятностно-статистического метода назначения припусков;

- в дополнении традиционных методов расчёта технологических размеров при проектировании технологического процесса методом, расширяющим возможности размерного анализа;

- в применении разработанной методики на производстве при проектировании технологических процессов и при совершенствовании существующих технологий.

Апробация работы. Основные положения диссертации докладывались на 2-й Всероссийской молодежной научно-технической конференции “Россия молодая: передовые технологии – в промышленность” (Омск, 2009), на 7-й международной научно-технической конференции “Динамика систем, механизмов и машин” (Омск, 2009), на региональной молодёжной научно-технической конференции “Омское время – взгляд в будущее” (Омск, 2010), на Международной научно-практической конференции “Инновационные технологии в машино- и приборостроении” (Омск, 2010), на 5-й Всероссийской научной конференции, посвященной памяти главного конструктора ПО "Полет" А.С. Клинышкова “Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники” (Омск, 2010). Основные разделы диссертации докладывались на научных семинарах кафедры “Технология машиностроения” ОмГТУ в 2011 г.

Публикации. Основные положения диссертации изложены в 13 печатных работах, список которых приведен в конце автореферата.

Структура и объем работы. Диссертация состоит из введения, пяти глав, списка литературы и двух приложений. Общий объем работы составляет 173 страницы, 56 рисунков, 41 таблицу, список литературы из 104 наименований и приложения на 17 страницах.

СОДЕРЖАНИЕ РАБОТЫ

Во введении обосновывается актуальность решаемой в диссертационной работе научной задачи, формулируется основная идея и научная новизна работы.

В первой главе проведен анализ современного состояния методов, применяемых при размерном анализе технологических процессов изделий машиностроения.

При проектировании технологических процессов механической обработки возникает задача назначения припусков на обработку и допусков на размеры, указываемые на операционных картах. В настоящее время разработано несколько способов назначения допусков и припусков, которые применяются в машиностроении, отличающихся точностью получаемых результатов и методикой учета возможных погрешностей – методы Б.С. Балакшина,

И.А. Иващенко, В.М. Кована, В.С. Корсакова, В.В. Матвеева, Б.С. Мордвинова, А.П. Соколовского, В.П. Фираго. Рассмотрены методы назначения технологических допусков и припусков с оптимизацией Н.М. Капустина, Б.С. Мордвинова. Кроме того, рассмотрены методы автоматизации назначения допусков и припусков, и применение графов при проектировании геометрической структуры технологического процесса.

Выполнен анализ порядка определения размеров заготовки-штамповки по ГОСТ 7505-89 и выявлено несоответствие стандарта и существующих методик расчета технологических размеров, в которых размеры заготовки предварительно неизвестны и получаются в результате расчёта. При этом номинальные значения рассчитанных размеров заготовки зависят от размерной структуры спроектированного технологического процесса.

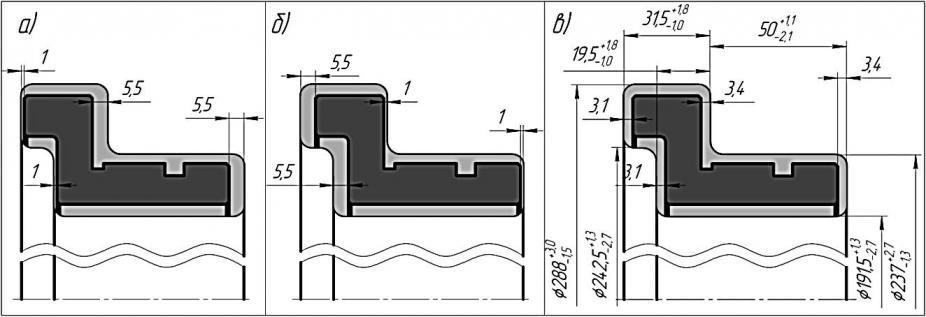

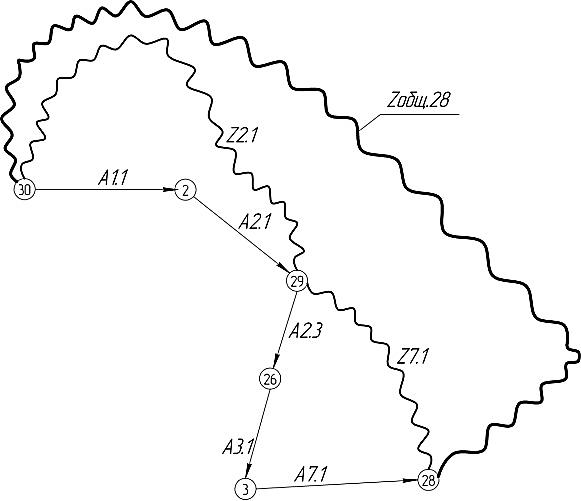

В существующих методиках решена задача распределения общего припуска на диаметральных поверхностях заготовки и на плоских поверхностях в случае двух поверхностей, соединенных размером, но не рассматривался случай более сложных взаимосвязанных размерных структур линейных технологических размеров, при которых увеличение одного общего припуска приводит к уменьшению других и наоборот (рис. 1).

Рисунок 1 – Схематическое изображение расположения детали в заготовке:

а – сдвиг влево, б – сдвиг вправо, в – среднее положение

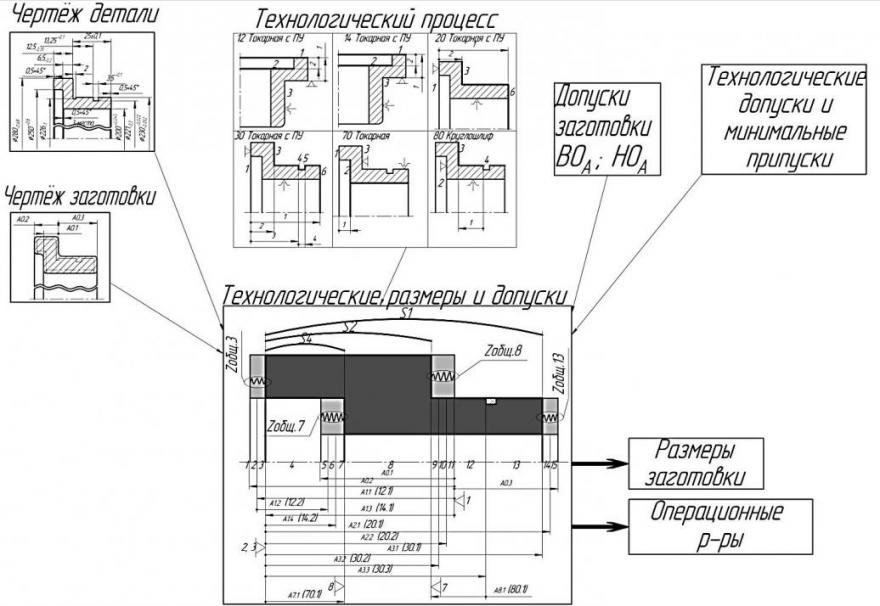

На рисунке 2 представлена существующая методика определения технологических размеров и допусков (прямая задача). Исходными данными является чертёж детали, чертёж заготовки без числовых значений размеров, технологический процесс, допуски заготовки, технологические допуски и минимальные припуски. Результатами расчёта являются общие припуски, размеры заготовки и операционные размеры.

Рисунок 2 – Существующая методика определения технологических размеров и допусков (прямая задача)

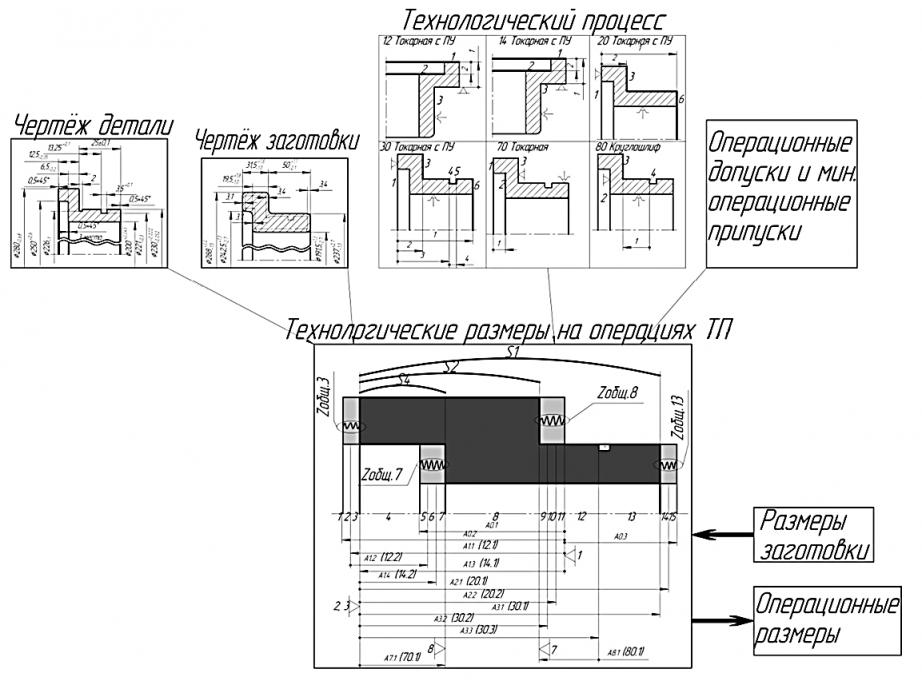

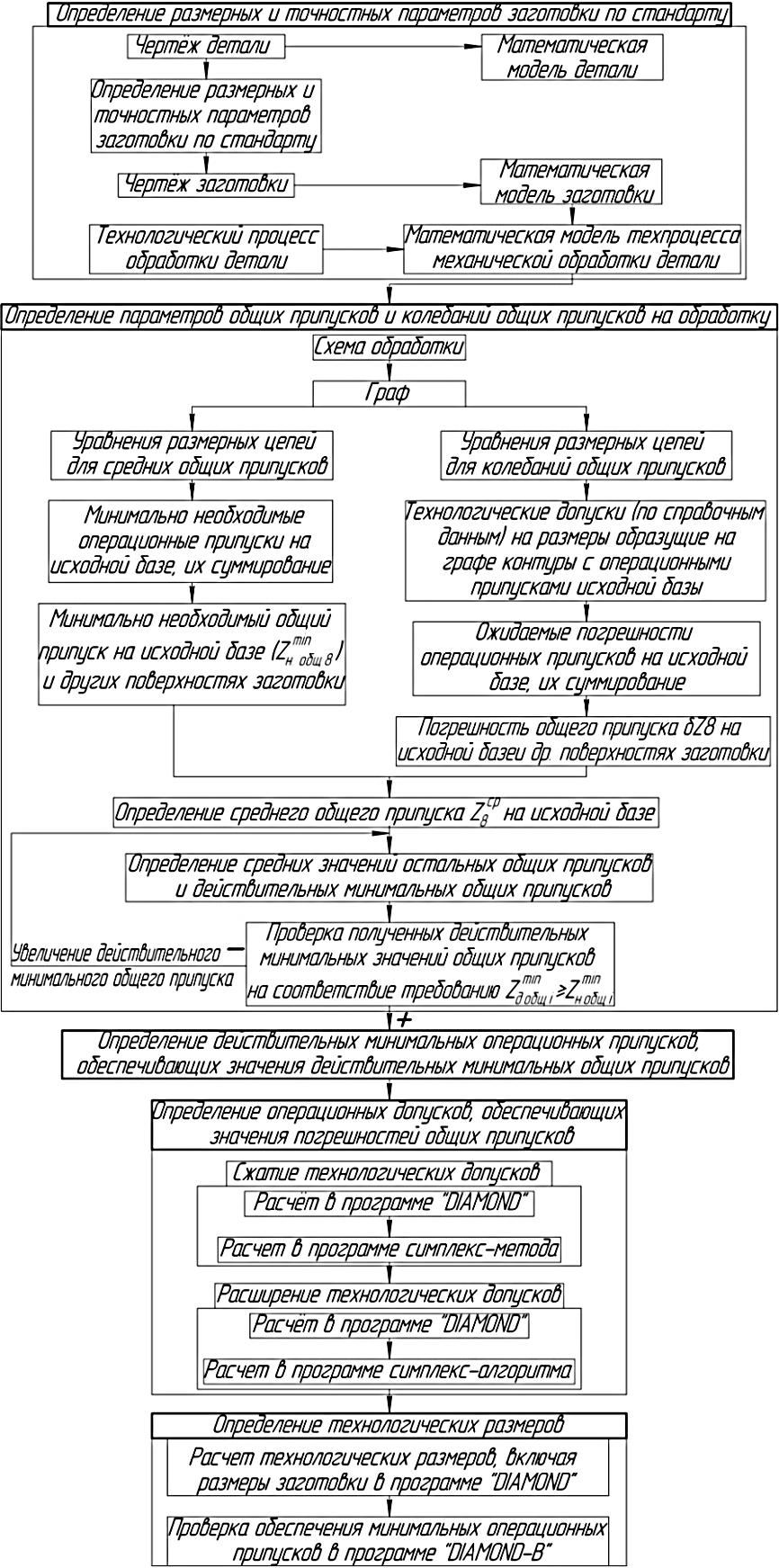

На рисунке 3 представлена разрабатываемая методика определения технологических размеров и допусков (обратная задача). Исходными данными является чертёж детали, чертёж заготовки с номинальными размерами и их отклонениями, технологический процесс, операционные допуски и минимальные операционные припуски. Результаты расчёта – операционные размеры.

Рисунок 3 – Разрабатываемая методика определения операционных технологических размеров и допусков (обратная задача)

Учитывая, результаты проведенного анализа, были сформулированы основные задачи исследования:

- разработать методику и алгоритм расчета линейных технологических размеров на основе принятия размерных и точностных данных о заготовке в качестве исходных для повышения точности и производительности;

- разработать и исследовать методику определения средних и минимальных значений общих припусков и их погрешностей;

- разработать методику распределения общих припусков на операционные припуски;

- разработать и исследовать методику обеспечения погрешностей общих припусков за счет назначения соответствующих операционных допусков.

Вторая глава посвящена разработке методики расчета линейных технологических размеров с принятием номинальных размеров заготовки в качестве исходных данных.

Методика включает следующие этапы.

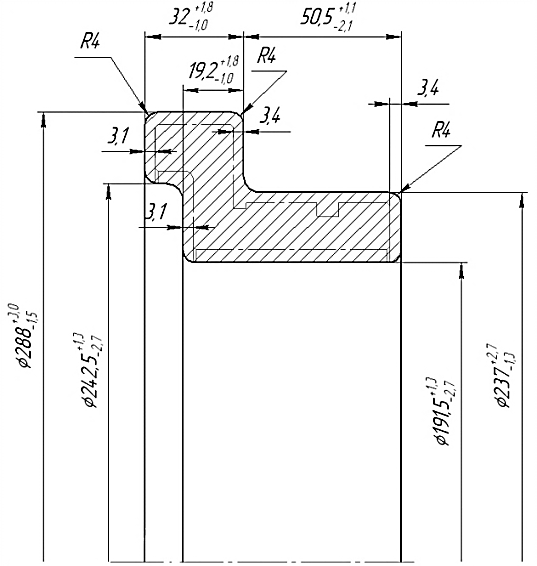

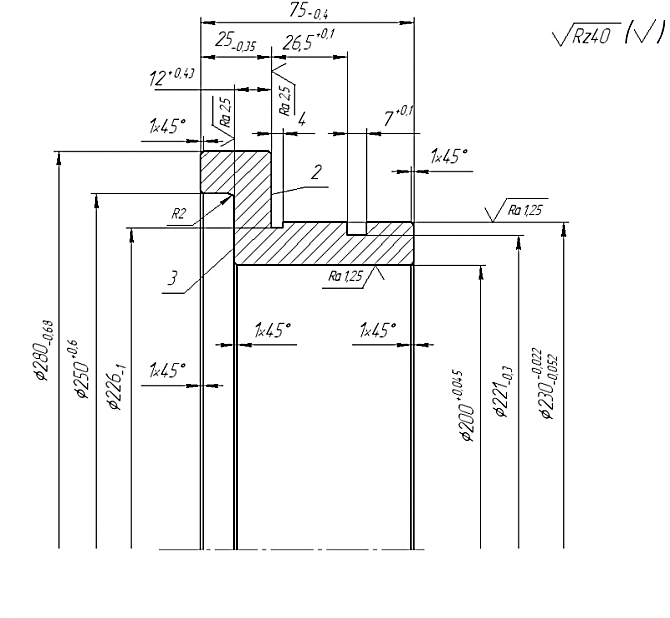

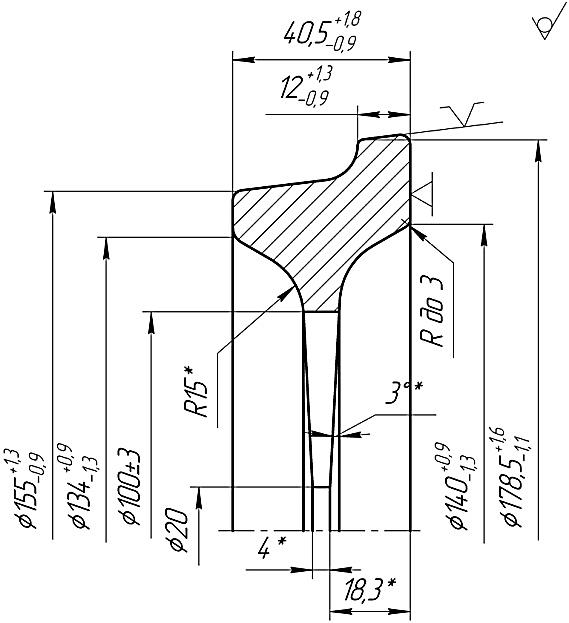

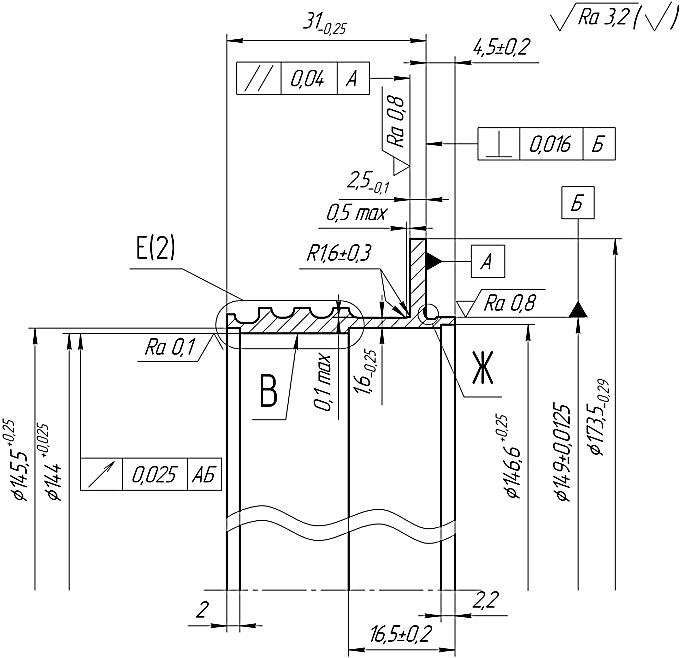

Этап 1. Определение размерных и точностных параметров заготовки по стандарту. Проектирование заготовки (рис. 4), осуществляется по чертежу детали (рис. 5) в соответствии со стандартом. Исходные данные обратной задачи расчёта приведены в таблице 1.

| Рисунок 4 – Чертеж заготовки детали «Втулка» | Рисунок 5 – Чертеж детали «Втулка» |

Таблица 1 – Номинальные значения и отклонения размеров детали и заготовки

| Параметры | S – конструкторские р-ры | А – размеры заготовки | Z – припуски | |||||||

| Номинальные значения, мм | ||||||||||

| Отклонения, мм | ||||||||||

Этап 2. Определение параметров общих припусков на обработку.

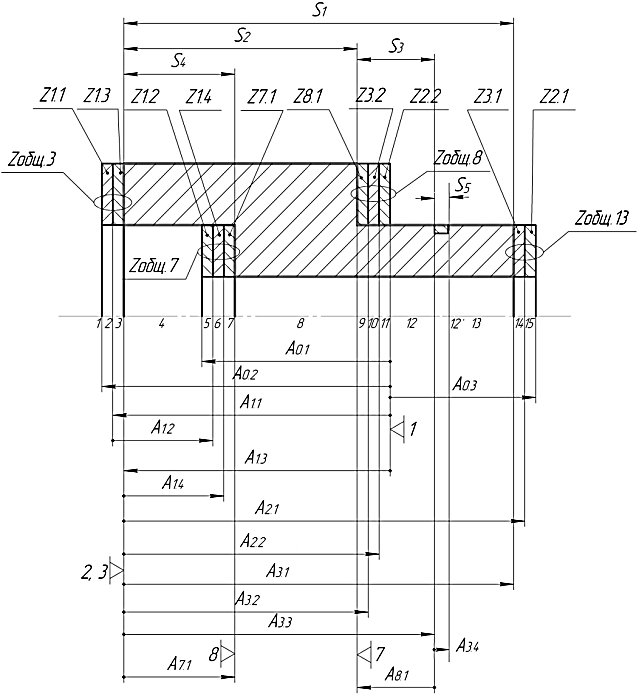

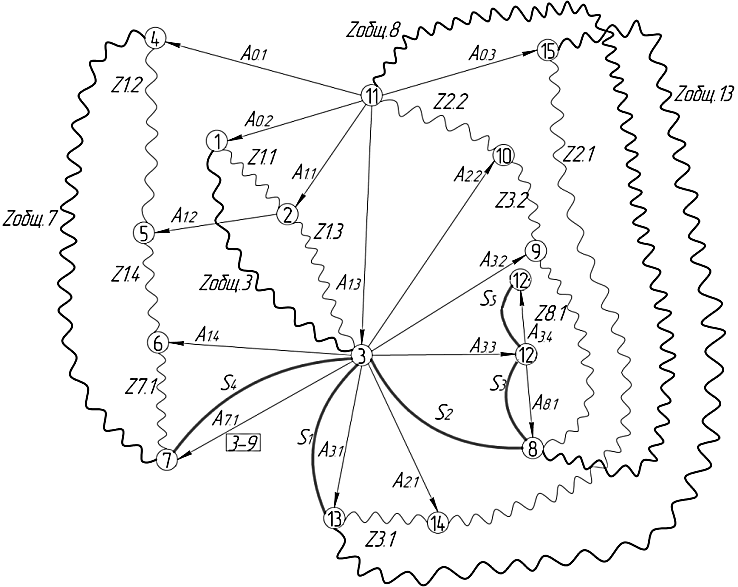

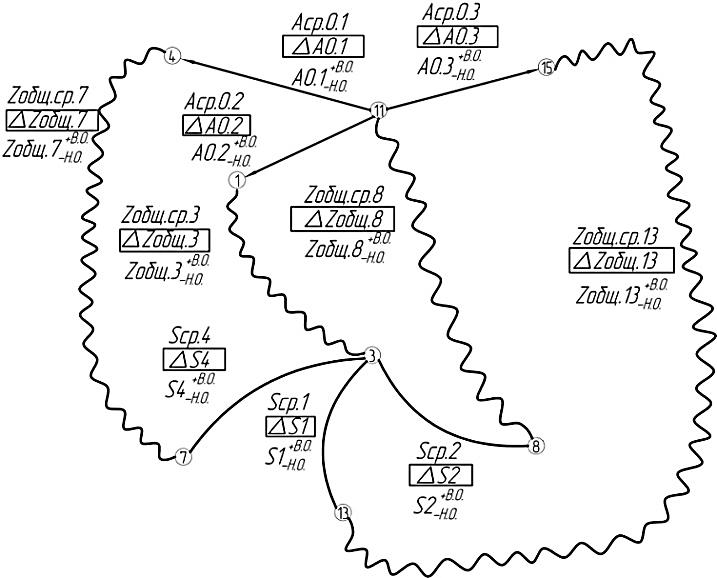

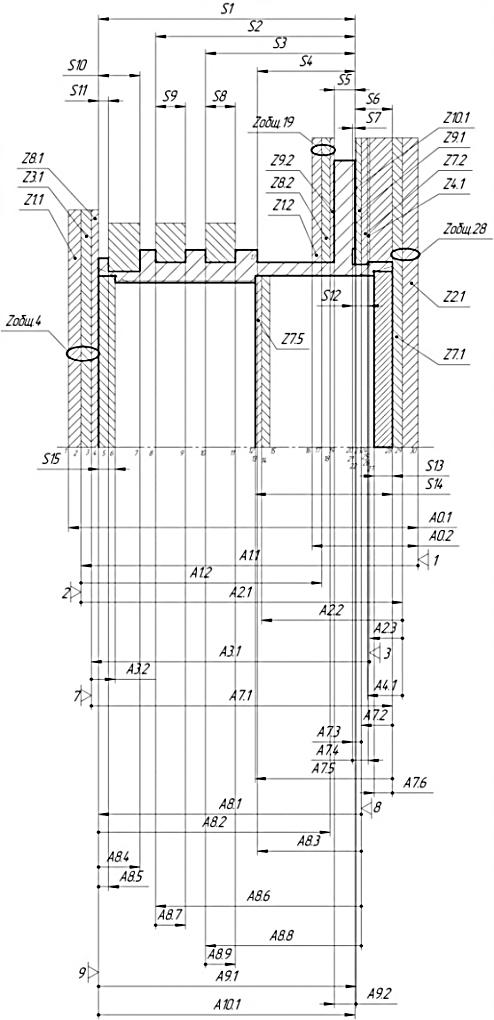

Составляются уравнения размерных цепей для общих припусков (1). Для этого по технологическому процессу в соответствии с известной методикой строится схема обработки (рис. 6) и граф (рис. 7).

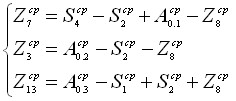

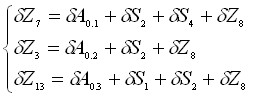

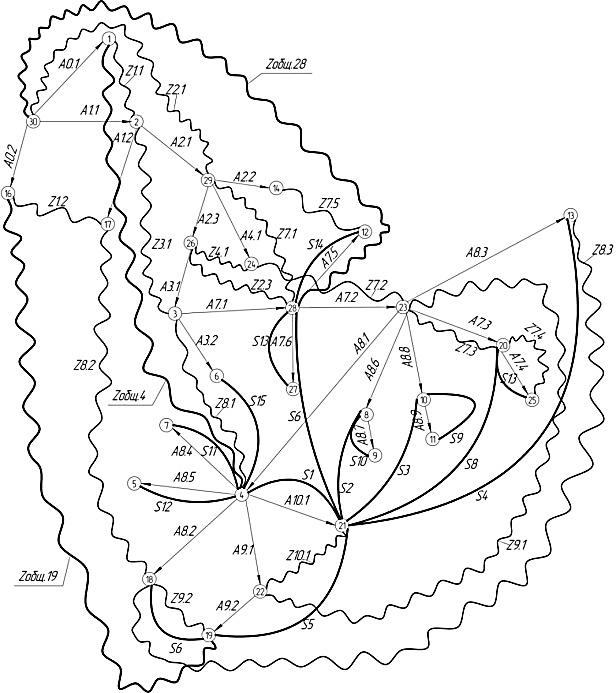

На графе вводятся новые элементы – общие припуски на обработку Zобщ.i, и составляются уравнения размерных цепей общих припусков путём выявления замкнутых контуров (рис. 8), в которые входят размеры заготовки А0.i, общие припуски Zi и конструкторские размеры Si. Составляются две системы уравнений – для средних общих припусков ![]() и для погрешностей общих припусков Zi, однако число неизвестных в полученных системах больше числа уравнений.

и для погрешностей общих припусков Zi, однако число неизвестных в полученных системах больше числа уравнений.

| Рисунок 6 – Схема обработки детали | Рисунок 7 – Граф технологических размерных цепей |

,

,  (1)

(1)

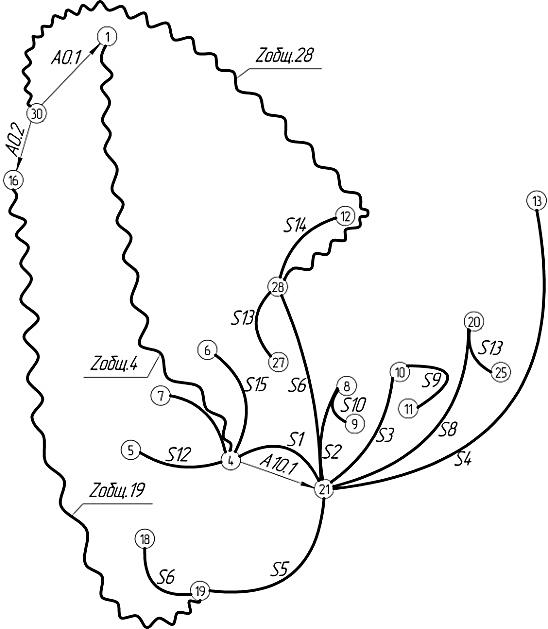

Для получения единственного решения уменьшается число неизвестных: общий припуск на исходной базе (базе на первой операции) определяется по составляющим операционным припускам – назначаются минимально необходимые операционные припуски на исходной базе, выполняется их суммирование и определяется минимально необходимый общий припуск на исходной базе и других поверхностях заготовки (рис. 9).

![]() (2)

(2)

Минимально необходимые операционные припуски назначаются по справочным данным в зависимости от количества обработок поверхности детали (например, при первой обработке – 0,49 мм, при второй – 0,2 мм, при третьей – 0,05 мм)

Назначаются по справочным данным технологические допуски на размеры, которые образуют на графе (рис. 9) контуры с операционными припусками исходной базы. Определяются ожидаемые погрешности операционных припусков на исходной базе:

![]() , (3)

, (3)

Выполняется их суммирование и определяется погрешность общего припуска на исходной базе. Определение по уравнениям погрешностей остальных общих припусков.

![]() (4)

(4)

Определяется средний общий припуск ![]() на исходной базе по общему минимальному припуску

на исходной базе по общему минимальному припуску ![]() и допуску общего припуска Z8

и допуску общего припуска Z8

![]() (5)

(5)

| Рисунок 8 – Граф технологических размерных цепей общих припусков | Рисунок 9 – Подграф технологических размерных цепей для общего припуска на исходной базе |

Определение средних значений общих припусков на остальных поверхностях заготовки ![]() выполняется по уравнениям.

выполняется по уравнениям.

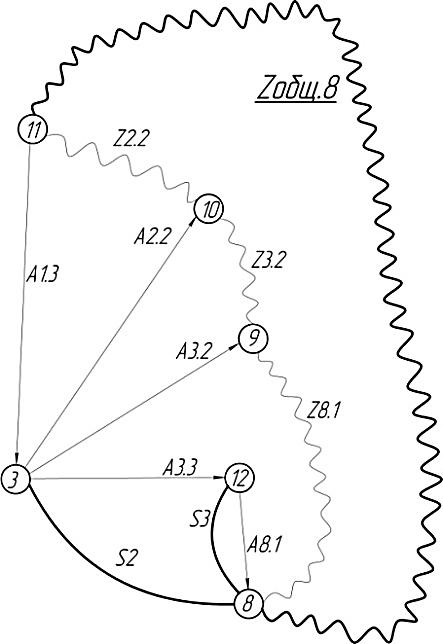

Определение действительных минимальных общих припусков на всех поверхностях заготовки осуществляется по формуле

![]() (6)

(6)

Средние размеры ![]() и

и ![]() , входящие в уравнения, рассчитываются по заданным чертежным размерам (рис. 4, 5, 6). Выполняется проверка полученных действительных минимальных значений общих припусков на соответствие требованию:

, входящие в уравнения, рассчитываются по заданным чертежным размерам (рис. 4, 5, 6). Выполняется проверка полученных действительных минимальных значений общих припусков на соответствие требованию:

![]() (7)

(7)

В противном случае – увеличение действительного минимального общего припуска на данной поверхности до требуемого значения корректированием действительного минимального общего припуска на исходной базе.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

В случае, если значение припуска ![]() не удовлетворяет требованию

не удовлетворяет требованию ![]() , увеличивается полученное значение

, увеличивается полученное значение ![]() на

на ![]() за счет увеличения общего минимального припуска на поверхности – исходной базе. Тогда значения

за счет увеличения общего минимального припуска на поверхности – исходной базе. Тогда значения ![]() ,

, ![]()

![]()

![]() и

и ![]() увеличатся, а значения

увеличатся, а значения ![]() ,

,![]()

![]()

![]() и

и ![]() ,

, ![]() уменьшатся на рассчитанное значение.

уменьшатся на рассчитанное значение.

Этап 3. Определение действительных минимальных операционных припусков, обеспечивающих значения действительных минимальных общих припусков.

Действительные минимальные общие припуски распределяются на составляющие действительные минимальные операционные припуски в соответствии с коэффициентом Ki (табл. 2)![]()

![]() , учитывающим зависимость величины снимаемого припуска на сторону от количества обработок.

, учитывающим зависимость величины снимаемого припуска на сторону от количества обработок.

Таблица 2 – Зависимость величины снимаемого припуска на сторону от количества обработок

| Кол-во проходов | 3 | 2 | 1 |

| Коэффициент Ki, учитывающий 3 припуска на сторону | 8/8 | 7/8 | 5/8 |

| Коэффициент Ki, учитывающий 2 припуска на сторону | – | 7/7 | 5/7 |

| Коэффициент Ki, учитывающий 1 припуск на сторону | – | 1 |

Полученные действительные минимальные значения операционных припусков являются исходными данными для расчета линейных технологических размеров.

Этап 4. Определение операционных допусков, обеспечивающих значения погрешностей общих припусков.

Предварительно по справочным данным назначаются технологические допуски на все технологические размеры, исключая ранее назначенные допуски на размеры заготовки и размеры, связанные с операционными припусками на исходной базе. Затем при помощи программы «DIAMOND», определяются ожидаемые погрешности конструкторских размеров Si и общих припусков Zi при исходных технологических допусках, назначенных программой. В выражениях для ожидаемых погрешностей общих припусков объединяются ожидаемые погрешности операционных припусков, входящих в общий припуск.

Для конструкторских допусков и погрешностей общих припусков, которые не обеспечиваются, т.е. меньше ожидаемых погрешностей, выполняется сжатие назначенных технологических допусков, для чего составляются уравнения задачи линейного программирования в виде ограничений на сжатие технологических допусков, и целевой функции:

![]()

![]()

![]() – ограничения обеспечения конструкторских допусков;

– ограничения обеспечения конструкторских допусков;

![]()

![]()

![]() – ограничения обеспечения погрешностей общих припусков;

– ограничения обеспечения погрешностей общих припусков;![]()

![]()

![]() – ограничения на сжатие технологических допусков;

– ограничения на сжатие технологических допусков;

![]()

![]()

![]() – целевая функция;

– целевая функция;

где ![]()

![]()

![]() – сжатие i-го технологического допуска,

– сжатие i-го технологического допуска,

KY – коэффициент сжатия допусков, показывающий, на какую долю от исходного значения допуска его можно уменьшить,

![]() – стоимостные коэффициенты сжатия допусков.

– стоимостные коэффициенты сжатия допусков.

При сжатии допусков решение задачи линейного программирования осуществляется с применением программы для ЭВМ симплекс-метода с неизвестным базовым планом. В результате решения получаются значения технологических допусков, обеспечивающих конструкторские допуски и равенство заданных погрешностей общих припусков их ожидаемым погрешностям.

Аналогичные действия выполняются для погрешностей общих припусков, которые больше ожидаемых погрешностей, и в результате решения следующей задачи линейного программирования получаются расширенные значения технологических допусков:

![]()

![]()

![]() – ограничения обеспечения конструкторских допусков;

– ограничения обеспечения конструкторских допусков;

![]()

![]()

![]() – ограничения обеспечения погрешностей общих припусков;

– ограничения обеспечения погрешностей общих припусков;

![]()

![]()

![]() – ограничения на расширение технологических допусков;

– ограничения на расширение технологических допусков;

![]() – целевая функция;

– целевая функция;

где ![]() – расширение i-го допуска,

– расширение i-го допуска,

KX – коэффициент расширения допусков, показывающий, на какую долю от исходного значения допуска его допускается увеличить,

![]() – стоимостные коэффициенты расширения допусков.

– стоимостные коэффициенты расширения допусков.

При расширении допусков решение осуществляется с применением программы симплекс-алгоритма с известным базовым планом.

Полученные технологические допуски принимаются в качестве исходных данных для расчета технологических размеров.

Этап 5. Расчет технологических размеров, включая размеры заготовки. Выполняется по известной методике с помощью программы «DIAMOND». Программа для ЭВМ «Расчет линейных технологических размеров и допусков «DIAMOND» разработана на кафедре «Технология машиностроения» ОмГТУ для проектного расчета линейных технологических размеров. На основе информации о размерах детали и технологическом процессе механической обработки программа автоматически назначает допуски на технологические размеры, значения минимальных припусков, выводят сообщения о технологических размерах, имеющих недостаточную точность, и выполняют расчет технологических размеров и их корректировку.

Окончательно принятыми считаются определенные по стандарту размеры заготовки вместе с рассчитанными по программе операционными технологическими размерами.

Рисунок 10 – Предлагаемая методика расчета линейных технологических размеров

Этап 6. Проверка обеспечения минимальных операционных припусков. Выполняется с помощью программы «Проверочный расчет линейных технологических размеров и допусков «DIAMOND-B», предназначенной для решения обратной задачи размерных расчетов. При не обеспечении действительных минимальных операционных припусков, выполняется проверка, обеспечивается ли соответствующие минимально необходимые операционных припуски. При их обеспечении расчет завершается, в противном случае выполняется перераспределение действительных минимальных общих припусков и действительных минимальных операционных припусков для увеличения не обеспечиваемых действительных минимальных операционных припусков, и повторяется расчет по п. 5 и п. 6, пока не будут обеспечены минимально необходимые операционные припуски.

Методика в целом представлена на рисунке 10. Разработанная методика расчета линейных технологических размеров на основе размерной информации о заготовке, дополняет вероятностно-статистический метод расчета припусков и обеспечивает сокращение времени освоения новых изделий за счет обеспечения параллельного проектирования.

Третья глава посвящена обоснованию предлагаемой методики расчёта технологических размеров путем рассмотрения численного примера для конкретной детали (рис. 4, 5, 6).

Выявлено, что в зависимости от структуры технологических размеров и значений предварительно назначенных допусков, этап расширения допусков может отсутствовать, и решение задачи может выполняться без применения линейного программирования, в том случае, когда возможно сжатие или расширение только одного операционного допуска.

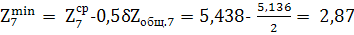

В четвертой главе рассматривается практическое применение методики к реально существующей детали. На рисунках 11, 12, 13, 14, 15, 16 показаны чертежи заготовки и детали, схема обработки и графы линейных технологических размеров для реальной детали «Кольцо».

| Рисунок 11 – Чертеж заготовки детали «Кольцо» | Рисунок 12 – Чертеж детали «Кольцо» |

| Рисунок 13 – Схема обработки детали | Рисунок 14 – Граф технологических размерных цепей |

| Рисунок 15 – Граф технологических размерных цепей общих припусков | Рисунок 16 – Подграф технологических размерных цепей |

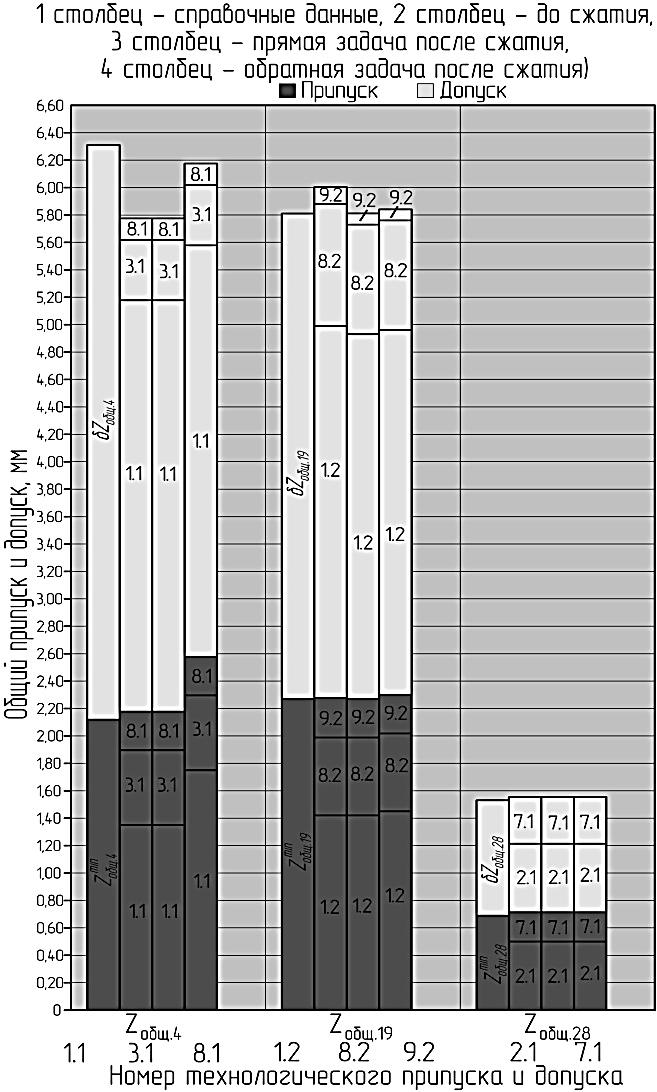

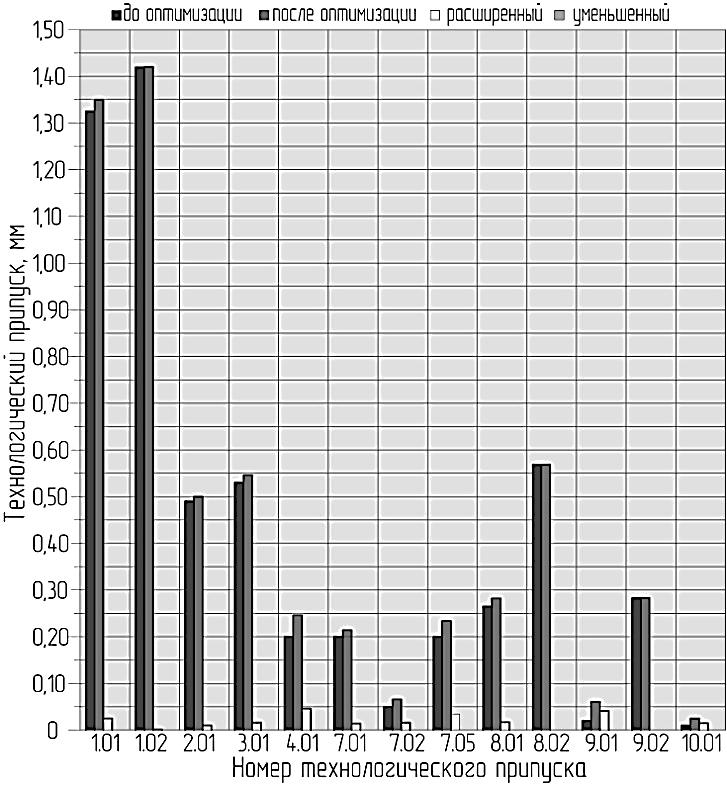

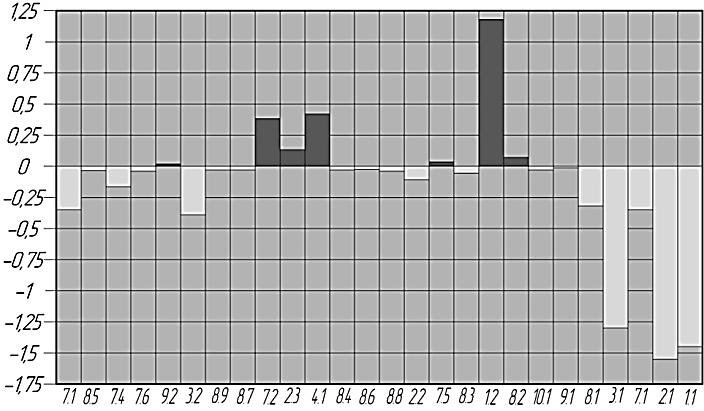

Были выполнены расчеты по разработанной методике. Результаты представлены на рисунках 17, 18, 19.

При анализе диаграммы (рис. 17) сравнения технологических припусков и допусков (общих) видно, что общий припуск Zобщ.4 остаётся неизменным во втором и третьем столбце, но увеличивается после сжатия в обратной задаче, за счёт увеличения припуска 1.1. Общий допуск остаётся неизменным во втором, третьем и четвёртом столбце.

Общий припуск Zобщ.19 уменьшается в третьем столбце за счёт сжатия припуска 8.02, но увеличивается после сжатия в обратной задаче, за счёт увеличения припуска 1.2. Общий допуск уменьшается в третьем столбце за счёт сжатия допусков 1.2, 8.2, 9.2, и остаётся неизменным в четвёртом столбце.

Величина общего припуска и допуска Zобщ.19 остаётся неизменной во всех столбцах.

При анализе диаграммы сравнения технологических припусков (минимальных) до и после сжатия допусков (рис. 18) видно, что на всех стадиях обработки припуск увеличивается, кроме значений 1.02, 8.02 и 9.02.

При анализе диаграммы сравнения технологических допусков до и после сжатия (рис. 19) видно, что наблюдается уменьшение допусков 1.02, 8.02.

| Рисунок 17 – Диаграмма сравнения технологических припусков и допусков (общих) | Рисунок 18 – Диаграмма сравнения операционных припусков (минимальных) до и после сжатия |

Рисунок 19 – Диаграмма сравнения технологических допусков до и после сжатия

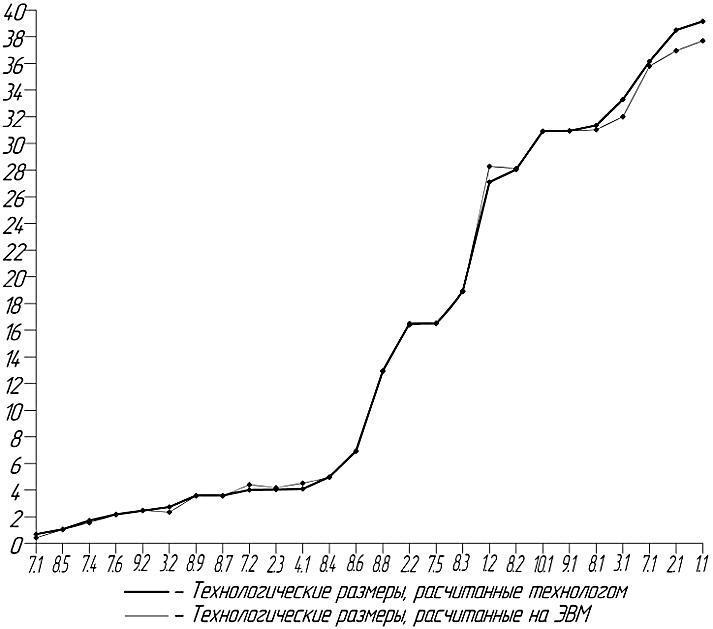

При анализе диаграммы (рис.21), которая более подробно отражена на рисунке 20, видно, что на большей части операций происходит уменьшение технологических размеров, рассчитанных на ЭВМ по сравнению с производственными.

| Рисунок 20 – Сравнение технологических размеров, рассчитанных на ЭВМ и производственных | Рисунок 21 – Диаграмма отклонений технологических размеров, рассчитанных на ЭВМ от производственных |

Проведено сравнение результатов, полученных по предлагаемой методике расчёта технологических размеров, с производственными данными. Представлены рекомендации по применению методики и дальнейшим исследованиям.

Общие выводы

1. Выполнен анализ методов назначения операционных и общих припусков и методики назначения размерных и точностных параметров заготовки по стандарту ГОСТ 7505-89.

2. Разработана новая методика и алгоритм расчета линейных технологических размеров, учитывающая требование производства о принятии в качестве исходных данных размерной информации о заготовке. Предложен метод определения средних значений общих припусков на обработку и погрешностей общих припусков в зависимости от параметров общего припуска на исходной базе.

3. Выявлено особое значение общего припуска на исходной базовой поверхности, который является связующим звеном между структурой размеров заготовки и размеров детали.

4. Разработана методика определения средних и минимальных значений общих и операционных припусков и их колебаний с применением теории графов.

5. Разработана методика сжатия и расширения операционных допусков для обеспечения погрешностей общих допусков, основанная на линейном программировании.

6. Разработанная методика обеспечивает сокращение времени и повышение качества при технологической подготовке технологических процессов изготовления деталей в автоматизированном режиме за счет параллельного проектирования.

7. Результаты исследований внедрены в учебный процесс на кафедре «Технология машиностроения» при изучении дисциплины «Технология машиностроения», при курсовом и дипломном проектировании. По результатам исследований получены рекомендации к внедрению результатов исследований на ФГУП "ОмПО "Иртыш", и на Филиале "ОМО им. П.И. Баранова" ФГУП "Научно-производственный центр газотурбостроения "Салют".

ОСНОВНОЕ СОДЕРЖАНИЕ ДИССЕРТАЦИИ ОТРАЖЕНО В СЛЕДУЮЩИХ РАБОТАХ:

Публикации в изданиях, рекомендованных ВАК РФ:

1. Бартоломей, В. А. Методика расчёта линейных технологических размеров на основе размерных и точностных данных о заготовке [Текст] /

В. А. Бартоломей, В. Б. Масягин // Омский научный вестник. – Омск: Изд-во ОмГТУ, 2011. – С. 41-45.

Список работ, опубликованных по теме диссертации:

2. Масягин, В. Б. Развитие размерного анализа в технологии машиностроения [Текст] / В. Б. Масягин, Н. В. Волгина, Р. Л. Артюх,

В. А. Бартоломей, И. А. Бушков // Россия молодая: передовые технологии – в промышленность: матер. II Всерос. молодежн. науч.-техн. конф. Кн.1. – Омск: Изд-во ОмГТУ, 2009. – С. 78-81.

3. Масягин, В. Б. Разработка метода расчета технологических размеров на основе размерных и точностных данных о заготовке [Текст] / В. Б. Масягин,

В. А. Бартоломей, Н. О. Савирова // Динамика систем, механизмов и машин: Материалы VII междунар науч.–техн. конф. – Омск: Изд–во ОмГТУ, 2009. – Кн.2. – С. 252–255.

4. Бартоломей, В. А.. Определение средних значений общих припусков и колебаний припусков по данным о детали и заготовке [Текст] /

В. А. Бартоломей, И. А. Бушков, В. Б. Масягин // Омское время – взгляд в будущее: матер. регион. молодеж. науч.-техн. конф. – Омск: Изд-во ОмГТУ, 2010. – Кн. 1. – С. 3-6. – ISBN 978-5-8149-0863-6.

5. Бартоломей, В. А. Порядок назначения допусков и допускаемых отклонений и припусков на поковки (По ГОСТ 7505-89 «Поковки стальные и штампованные») [Текст] / В. А. Бартоломей, И. А. Бушков, В. Б. Масягин. – Омск: ОмГТУ, 2010. – 23 с.: ил.– Библиогр.: 1 назв. – Рус. – Деп. в ВИНИТИ 11.05.10, № 268-В2010.

6. Бартоломей, В. А. Сравнение назначенных по стандарту и полученных расчетом размеров заготовки [Текст] / В. А. Бартоломей, И. А. Бушков,

В. Б. Масягин // Инновационные технологии в машино- и приборостроении: материалы Междунар. Науч.-практ. конф. 14 апреля 2010 г. / отв. ред.

А.П. Моргунов. – Омск: Изд-во ОмГТУ, 2010. – С. 6-9.

7. Масягин, В. Б. Проектный расчёт линейных технологических размеров при разработке технологических процессов механической обработки [Текст] /

В. Б. Масягин, И. А. Бушков, В. А. Бартоломей, // Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники: материалы V Всероссийской научной конференции, посвящённой памяти главного конструктора ПО «Полёт» А. С. Клинышкова. – Омск: Изд-во ОмГТУ, 2010. – С. 169-173.

8. Масягин, В. Б. Проверочный расчет линейных технологических размеров при проектировании и анализе технологических процессов механической обработки [Текст] / В. Б. Масягин, В. А. Бартоломей,

И. А. Бушков // Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники: материалы V всерос. науч. конф., посвящ. памяти гл. конструктора ПО «Полет» А. С. Клинышкова. – Омск : Изд-во ОмГТУ, 2010. – С. 173-177.

9. Масягин, В. Б. Особенности автоматизированного расчёта технологических размеров с учётом отклонений расположения поверхностей для деталей типа тел вращения [Текст] / В. Б. Масягин, В. А. Бартоломей,

И. А. Бушков // Автоматизация, мехатроника, информационные технологии: матер I Междунар. науч.-техн. интернет-конф. молодых учёных. Омск: Изд-во ОмГТУ, 2010. – С. 172-175.

10. Масягин, В. Б. Расчёт технологических размеров на основе размерно-точностных данных о заготовке [Текст] / В. Б. Масягин, В. А. Бартоломей // Россия молодая: передовые технологии – в промышленность: матер. III Всерос. молодёжн. научн.-техн. конф. – Омск: Изд-во ОмГТУ, 2010. – Кн. 1. С. 3-6.

11. Масягин, В. Б. Обеспечение возможности повышения качества и сокращения трудоемкости технологических размерных расчетов [Текст] /

В. Б. Масягин, Р. Л. Артюх, В. А. Бартоломей, И. А. Бушков // Омский регион – месторождение возможностей: матер. II регион. молодеж. науч.-техн. конф. – Омск: Изд-во ОмГТУ, 2011. – С. 61-63.

12. Масягин, В. Б. Расчет технологических размеров на основе размеров заготовки [Текст] / В.Б. Масягин, В.А. Бартоломей, С. С. Кислов, В А. Галко // Проблемы разработки, изготовления и эксплуатации ракетно-космической и авиационной техники: материалы VI всерос. науч. конф., посвящ. памяти гл. конструктора ПО «Полет» А. С. Клинышкова. – Омск : Изд-во ОмГТУ, 2011. – С. 150-153.

13. Бартоломей, В. А. Технологические размерные расчеты на основе размерной информации о заготовке [Текст] / В. А. Бартоломей, В. Б. Масягин // Россия молодая: передовые технологии – в промышленность!: материалы IV Всерос. молодежной науч.-техн. конф. с междунар. участием, 15-17 нояб. 2011 г.: в 2 кн. – Омск: Изд-во ОмГТУ, 2011. Кн. 1. – С. 3–5.

Подписано в печать 23.11.2011.

Формат 60х84/16. Бумага офсетная. Гарнитура «Таймс».

Усл.п.л. 1,25. Уч.-изд.л. 1,0. Тираж 100 экз. Тип.зак. 59

Заказное

Отпечатано на дупликаторе в полиграфической лаборатории

кафедры «Дизайн и технологии медиаиндустрии»

Омского государственного технического университета

644050, Омск-50, пр. Мира, 11