Конструкция и основы расчета прямозубого роторного насоса

На правах рукописи

ГРИГОРЬЕВ Александр Валерьевич

КОНСТРУКЦИЯ И ОСНОВЫ РАСЧЕТА

ПРЯМОЗУБОГО РОТОРНОГО НАСОСА

Специальность 05.04.13 – Гидравлические машины

и гидропневмоагрегаты

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Омск-2011

Работа выполнена на кафедре «Гидромеханика и транспортные машины»

в ГОУ ВПО «Омский государственный технический университет»

Научный руководитель: заслуженный работник Высшей школы РФ,

доктор технических наук, профессор ЩЕРБА Виктор Евгеньевич

Официальные оппоненты: доктор технических наук

КОРНЕЕВ Сергей Васильевич

кандидат технических наук

МЫЗНИКОВ Михаил Олегович

Ведущая организация: ОАО «Конструкторское бюро

транспортного машиностроения»

Защита состоится 20 октября 2011 г. в 14.00 часов на заседании диссертационного совета Д 212.178.09 в Омском государственном техническом университете по адресу: 644050, Омск, пр. Мира, 11.

С диссертацией можно ознакомиться в библиотеке Омского государственного технического университета.

Автореферат разослан «____» ____________ 2011 г.

Ученый секретарь

диссертационного совета Г. А. Нестеренко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Наличие большого разнообразия машин объемного действия, в первую очередь, связано с огромным количеством использующих их отраслей промышленности. Значительную нишу среди агрегатов данного типа занимают гидромашины объемного действия.

Объемные гидромашины представляются большим количеством конструктивных исполнений. Самыми известными гидромашинами объемного действия являются поршневые насосы.

Несмотря на давность начала применения, поршневые насосы и в наши дни являются широко распространенными машинами, использующимися для перемещения жидкости. Они характеризуются возможностью создания высоких давлений, тихоходностью при высоком значении коэффициента подачи, сравнительно низкими массогабаритными характеристиками и плохой равномерностью подачи. Также насосам данного типа присуща большая высота самовсасывания, высокая эффективность работы (обусловлена высоким значением механического КПД) и возможность перекачивания агрессивных и загрязненных жидкостей.

Альтернативой поршневым насосам являются роторные гидравлические машины. Конструктивное исполнение большинства роторных насосов проще, чем поршневых, вследствие чего они имеют сравнительно небольшую стоимость. Благодаря тому, что в роторных машинах происходят одновременно процессы нагнетания и всасывания, т.е. после вытеснения одной порции жидкости сразу же начинается процесс вытеснения в напорную линию следующей порции жидкости, подача машин данного типа сравнительно равномерна. Также роторные насосы отличаются быстроходностью, их частота вращения обычно находится в пределах 2000–5000 мин–1, причем нижний предел соответствует более крупным насосам, а верхний – насосам малой производительности. Благодаря своей быстроходности, роторные насосы имеют малую удельную массу и объем, приходящиеся на единицу мощности. Отсутствие клапанов (особенно – на линии всасывания) позволяет роторному насосу перекачивать жидкости в широком диапазоне вязкости.

Несмотря на развитие конструкций роторных насосов, одними из наиболее распространенных и простых по устройству, остаются всем известные шестеренные насосы внешнего зацепления. Данный тип насосов получил большое распространение, благодаря наиболее простому исполнению из всех конструктивных решений, имеющихся на сегодняшний день. Кроме того, шестеренные насосы имеют бесспорные достоинства по сравнению с остальными типами насосов по удельным габаритным и весовым характеристикам, надежности, дешевизне изготовления и простоте обслуживания. Однако насосы данного типа имеют и серьезные недостатки. По сравнению с большинством других гидравлических машин этот насос обладает малым кавитационным запасом, то есть имеет малую высоту самовсасывания. Проблема точного изготовления зубчатого зацепления ограничивает ширину роторов и, как следствие, – производительность насоса. К тому же работа шестеренного насоса характеризуется пульсирующими подачей и давлением.

Недостатки обоих типов насосов как шестеренного, так и поршневого существенно ограничивают сферу их использования. Таким образом, появляется задача разработки конструктивного решения, способного не только устранить недостатки простейшего шестеренного насоса внешнего зацепления, но и объединить преимущества конструкций шестеренного и поршневого насоса. Т.е. новое техническое решение должно обладать достоинствами шестеренных и поршневых насосов и лишено большинства имеющихся у них недостатков.

Ввиду вышесказанного, вопрос поиска и подготовки к реализации новых технических решений, ликвидирующих недостатки известных машин, является актуальной задачей.

В результате информационного поиска была обнаружена конструкция роторной машины, описание которой позволяет предположить в ней одновременно преимущества роторного и поршневого насосов. Авторами конструктивной схемы такой насос назван прямозубым. Однако, в технической литературе не оказалось описания каких-либо исследований такого насоса, в связи с чем на момент, предстоящий результатам данного исследования, отсутствовала методика расчета его характеристик, без чего невозможно произвести даже начальную стадию проектирования на уровне хотя бы технического задания.

В связи с изложенным, целью настоящей работы является создание метода расчета и разработка рекомендаций по проектированию прямозубого роторного насоса.

Для достижения поставленной цели необходимо решение следующих

задач:

1. Создать конструкцию и стенд для экспериментальных исследований прямозубого роторного насоса.

2. Разработать математическую модель прямозубого роторного насоса,

позволяющую рассчитывать его рабочие процессы и интегральные характеристики.

3. Провести комплекс работ, способных предоставить экспериментальное подтверждение адекватности разработанной математической модели.

4. Провести анализ влияния конструктивных и режимных параметров на эффективность работы исследуемого агрегата.

5. Разработать рекомендации по проектированию прямозубого роторного насоса.

Методы исследования. В работе использованы методы математического анализа, математического моделирования, механики жидкости, методы формальной логики, параметрического анализа. Физические методы исследования – тензометрия малых деформаций, электрические методы измерения динамических процессов, расходометрия.

Научная новизна. Заключается во впервые полученных теоретических и экспериментальных результатах исследования прямозубого роторного насоса.

В том числе:

1. Предложена методика профилирования впадины в замыкателе (уплотнительном диске) прямозубого насоса.

2. Разработана математическая модель рабочих процессов прямозубого роторного насоса, позволяющая изучать влияние конструктивных и режимных параметров на работу исследуемого агрегата.

3. Проведен анализ влияния конструктивных и режимных параметров на работу прямозубого роторного насоса и сравнительный анализ рассматриваемого насоса с простейшим шестеренным насосом внешнего зацепления.

4. На основе математической модели рабочих процессов получены рекомендации по выбору рациональных значений конструктивных и режимных параметров для эффективной работы прямозубого роторного насоса.

Практическая ценность:

Состоит в разработке конструкции прямозубого роторного насоса и в его экспериментальном исследовании.

В том числе:

- Разработан опытный образец прямозубого роторного насоса и проведено его экспериментальное исследование.

- Разработан экспериментальный стенд для исследования прямозубого роторного насоса.

- Предложены варианты конструктивного совершенствования насоса.

- Разработанная конструкция насоса и созданный стенд для ее исследования внедрены в учебный процесс при изучении курса «Объемные гидромашины и гидропередачи», для студентов, обучающихся по специальности 150802 «Гидравлические машины, гидроприводы и гидропневмоавтоматика».

Основные положения, выносимые на защиту:

- Результаты информационного поиска, позволившие выбрать перспективный объект исследования.

- Математическая модель прямозубого роторного насоса, позволяющая рассчитывать рабочие процессы и интегральные характеристики.

- Экспериментальная установка и результаты исследования опытного образца прямозубого насоса.

- Результаты теоретических и экспериментальных исследований по влиянию основных конструктивных и режимных параметров на производительность и экономичность исследуемого агрегата.

Апробация работы. Основные положения диссертации докладывались и получили положительную оценку на регулярных научных семинарах кафедры ГМиТМ ОмГТУ (2008–2011 гг.), на межкафедральном семинаре ОмГТУ (2011 г.), на Всероссийской молодежной НТК «Россия молодая» (Омск, 2009 г.), на Региональной НТК «Омский регион – месторождение возможностей».

Публикации. По теме диссертации опубликовано 4 печатных работы (2 статьи и 2 доклада на конференциях различного ранга), в том числе 2 статьи в изданиях перечня ВАК.

Структура и объем диссертации. Работа состоит из оглавления, введения, четырех глав, общих выводов, приложений и списка литературы, содержащего 76 наименований использованных первоисточников. Общий объем работы – 140 страниц, содержит 86 рисунков. В приложении представлены фотографии элементов и узлов опытного образца прямозубого насоса и экспериментального стенда.

КРАТКОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении описаны характерные свойства двух широко распространенных типов гидромашин объемного действия – поршневых и шестеренных насосов; и выявлены их основные недостатки. Определена задача поиска конструктивного решения, способного объединить преимущества конструкций шестеренного и поршневого насоса, и дано общее направление исследования.

В первой главе проведен анализ известных на сегодняшний день технических решений, посвященных созданию роторных насосов объемного действия, позволивший выявить четыре типа таких машин: роторно-поршневые, зубчатые (коловратные), пластинчатые (шиберные) и ролико-лопастные, на основании чего было установлено, что все имеющиеся типы объемных роторных насосов в различной степени сложны в изготовлении. Проделан анализ методов расчета рабочих процессов в насосах объемного действия, в результате которого было выявлено отсутствие описания полноценных математических моделей рабочих процессов в роторно-вращательных гидромашинах объемного действия.

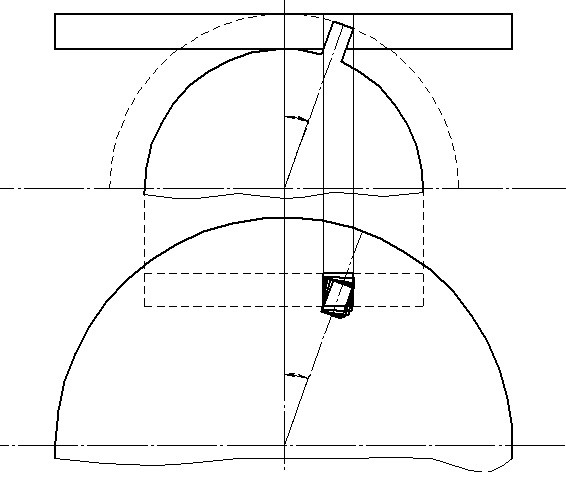

Найдена конструктивная схема машины объемного действия, отличающаяся простотой изготовления, и объединяющая в себе основные преимущества поршневого и шестеренного насосов (см. рис. 1).

Прямозубый насос работает следующим образом. При вращении ротора 3 по часовой стрелке (рис. 1) перед зубом 4 образуется область сжатия-нагнетания, а позади зуба 4 – область расширения-всасывания. В то же время, нижняя торцевая поверхность диска 6 образует герметичный стык с цилиндрической поверхностью ротора 3 и отсекает полость расширения-всасывания от полости сжатия-нагнетания. Объем полости сжатия-нагнетания при вращении ротора 3 уменьшается, находящаяся в этой полости жидкость сжимается и вытесняется через нагнетательный клапан 11 потребителю, а позади зуба 4, по мере вращения ротора 3, происходит увеличение полости расширения-всасывания.

При дальнейшем вращении ротора 3 зуб 4 перекрывает окно нагнетательного клапана 11, и он закрывается в связи с тем, что поступление к нему жидкости под давлением прекращается. Затем зуб 4 входит во впадину 7 уплотнительного диска 6.

После прохождения зубом 4 впадины 7 этот зуб перекрывает всасывающее окно 10, процесс всасывания при этом на время прекращается, а жидкость перед зубом 4 начинается сжиматься. Далее цикл работы повторяется.

В конце первой главы поставлены цель и задачи исследования.

Вторая глава посвящена разработке и реализации математической модели расчета рабочих процессов, протекающих в полостях прямозубого насоса, на основании существующих методик расчета рабочих процессов поршневого насоса, а также созданию методики профилирования впадины в уплотнительном диске. Перед созданием математической модели прямозубого роторного насоса принимаются и тщательно обосновываются допущения о параметрах, не существенно влияющих на количественную и качественную оценку характеристик изучаемого насоса. В частности, обоснованы и приняты такие допущения, как однородность распределения давлений в рабочих полостях, постоянство давлений во всасывающей и нагнетательной магистралях, ламинарное течение в конструктивных зазорах, высокой жесткости деталей и соединений насоса, представление рабочего тела в виде капельной жидкости, подчиняющейся закону трения Ньютона и закону Гука, равенству давления в рабочей камере (равному) давлению во всасывающей магистрали в момент размещения зуба ротора в отверстии уплотнительного диска.

Расчетная схема прямозубого роторного насоса показана на рис. 2.

Давление в рабочей полости насоса в процессе сжатия определяется по закону Гука, выражение которого в интегральной форме:

(1)

(1)

где Еж – объемный модуль упругости жидкости; p0, V0 – начальные значения давления и объема рабочей полости цилиндра; pi, Vi – текущие значения давления и объема рабочей полости цилиндра.

Изменение объема рабочей камеры прямозубого роторного насоса в процессе сжатия обусловлено тремя основными причинами: кинематикой механизма машины (![]() ), утечками рабочего тела (

), утечками рабочего тела (![]() ) и его притечками (

) и его притечками (![]() ). Изменение объема жидкости, находящегося в каждый i-тый момент времени в рабочей камере насоса, определяется уравнением:

). Изменение объема жидкости, находящегося в каждый i-тый момент времени в рабочей камере насоса, определяется уравнением:

![]() (3)

(3)

где ![]() R – радиус цилиндра; r – радиус ротора; B – ширина ротора; ц.м. = Rср – скорость центра масс зуба ротора; d = d/ – элементарный промежуток времени; N1, N2 – соответственно число стоков и источников рабочего тела.

R – радиус цилиндра; r – радиус ротора; B – ширина ротора; ц.м. = Rср – скорость центра масс зуба ротора; d = d/ – элементарный промежуток времени; N1, N2 – соответственно число стоков и источников рабочего тела.

Изменения объема жидкости в процессе сжатия, для прямозубого насоса учитывая (3), определяется по выражению:

(4)

(4)

где – плотность жидкости.

Элементарные массы жидкости dm1,2 и dm3,4, прошедшие через распределительные органы, а также dm7,8, перетекаемая из полости нагнетания в полость всасывания и обратно в общем случае определятся, как:

![]() (5)

(5)

где – соответствующий коэффициент расхода всасывающего окна, нагнетательного клапана, щели между уплотнительным диском и цилиндрической поверхностью ротора; p – соответствующий перепад давления между рабочей полостью насоса и линией всасывания, на клапане, между полостями нагнетания и всасывания; – площадь поперечного сечения окна всасывания, прохода в щели клапана, проходного сечения щели по линии касания уплотнительного диска и ротора.

Площадь прохода в щели клапана кл = dклhкл величина переменная, зависящая при постоянном значении диаметра тарелки клапана dкл от текущей высоты подъема hкл запорного органа клапана, которая определяется из уравнения динамики запорного органа:

(6)

(6)

mприв = mзо+1/3mпр – приведенная масса запорного органа; mзо – масса запорного органа; mпр – масса пружины запорного органа; Fw, Fпр, Fc, Fg – сила давления жидкости, усилия пружины, сопротивления среды и тяжести приведенной массы соответственно.

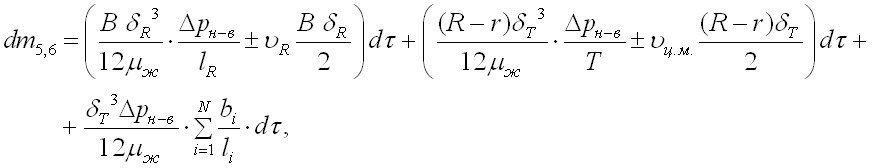

Расчет утечек элементарных масс жидкости dm5,6 производится путем разделения на утечки: через радиальный зазор между зубом и цилиндром, через торцовый зазор отдельно между цилиндром и зубом и между ротором и цилиндром, и в конечном итоге определятся по выражению:

(7)

(7)

где ж – коэффициент динамической вязкости жидкости; pн-в – перепад давления между полостями нагнетания и всасывания рис. 1; lR = 2Rarcsin(T/2R) – длина радиального зазора; T – толщина зуба; R = R – окружная скорость вращения зуба ротора; R, T – радиальный и торцовый зазор соответственно; bi, li – ширина и длина i-того участка торцового зазора, который разбивается на N частей.

Утечки через зазор, образованный рабочей полостью насоса и уплотнительным диском, представляют собой сумму утечек dm9, dm11 и dm13.

Значение утечек dm9, dm11 и dm13 можно вычислить по выражению:

(8)

(8)

где Bщi – i-тая ширина щели между корпусом и уплотнительным диском;

pн-у.д. – перепад давления между полостью нагнетания и полостью крышки уплотнительного диска; lсрi – i-тая средняя длина соответствующей щели зазора; D – зазор между рабочей полостью насоса и уплотнительным диском.

Средняя длина щели lср1 определяется из равенства S1 = S2 по схеме (рис. 3) и для ее нахождения необходимо определение расстояния с.

Рис. 3. Схема к определению средней длины щели lcр1

В результате всех преобразований выражение для определения lср1 средней длины приобретает вид:

(9)

(9)

где Rу.д. – радиус уплотнительного диска, ![]() – ширина рассматриваемой щели, l – расстояние от оси диска до конца цилиндра, lcр1 – средняя длина щели.

– ширина рассматриваемой щели, l – расстояние от оси диска до конца цилиндра, lcр1 – средняя длина щели.

Средние длины зазоров, через которые жидкость утекает из рабочих полостей, находятся из нижеприведенных выражений:

(10)

(10)

(11)

(11)

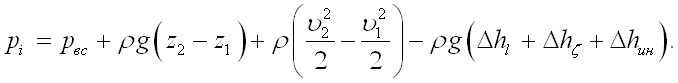

Расчет процесса нагнетания осуществлялся по уравнению Бернулли для двух сечений I-I и II-II рис. 4. С учетом того, что p1 = pi, p2 = pнаг, а также принимая нестационарный характер и турбулентный режим течения рабочего тела (1 = 2 1), давление в процессе нагнетания определится по выражению:

(12)

(12)

где p1, z1, 1 – давление, геометрическая высота центров тяжести и скорость жидкости в сечении I-I; p2, z2, 2 – давление, геометрическая высота центров тяжести и скорость жидкости в сечении II-II; 1, 2 – соответствующие коэффициенты Кориолиса; hl, h, hин – потери напора по длине; потери напора, обусловленные местными сопротивлениями; инерционные потери напора соответственно.

Рис. 4. Схема расчета процесса нагнетания насоса:

1 – корпус насоса; 2 – ротор; 3 – торцевая крышка; 4 – нагнетательный клапан;

5 – уплотнительный диск

Геометрическая высота центров тяжести z2 является постоянной величиной и определится по геометрическим параметрам насоса. Высота z1 определится по выражению:

![]() (13)

(13)

Значение потерь напора по длине hl определялось на основании уравнения Дарси-Вейсбаха следующим образом:

(14)

(14)

где – коэффициент потерь на трение по длине, в общем случае являющийся функцией числа Рейнольдса и относительной шероховатости; ![]() – длина рабочей камеры, зависящая от угла поворота ротора;

– длина рабочей камеры, зависящая от угла поворота ротора; ![]() – эквивалентный диаметр рабочей камеры; = 1 – скорость потока жидкости.

– эквивалентный диаметр рабочей камеры; = 1 – скорость потока жидкости.

Потери напора при внезапном сужении могут быть определены по формуле Борда:

(15)

(15)

где = сж/3 – коэффициент сжатия струи; 1, 2, 3 = кл – площади сечений; сж – площадь сжатого сечения струи; 2 – скорость движения жидкости в сечении II-II.

Скорость движения жидкости в сечении II-II величина неизвестная и для ее определения использовался закон сохранения массы и получено следующее выражение:

(16)

(16)

где 1 = Rср – скорость центра масс сечения I-I зуба ротора; – угловая скорость ротора.

В роторных насосах инерционные потери напора, в отличие от поршневых, в общем случае складываются из потерь напора поступательного ha и вращательного движений h. Так как = const, инерционные потери напора равны:

(17)

(17)

где R = R – окружная скорость зуба ротора; r = r – окружная скорость

ротора.

Расчет процесса всасывания осуществляется по уравнению Бернулли. Сечение I-I совмещается с зубом, а II-II проводится через всасывающий трубопровод и в конечном итоге записывается:

(18)

(18)

Значения величин z1, z2, hl, h и hин определяется по ранее изложенной методике. Потери напора при внезапном расширении рассчитываются по уравнению Борда:

(19)

(19)

Скорость жидкости в сечении II-II рассчитывается по закону сохранения массы:

(20)

(20)

Расчет притечек жидкости в полость всасывания dm10, dm12, dm14 осуществляется по выражению 8, в которых изменяется значение перепада давления на pу.д.-в (разница давления между полостью всасывания и полостью крышки уплотнительного диска).

В прямозубом насосе необходимо, чтобы угол совмещения впадины уплотнительного диска с полостью нагнетания был равен 2––з, а угол отсечки впадины с полостью всасывания равен +з (см. рис. 1), т.е. углы упреждения нагнетания и запаздывания всасывания должны быть равными нулю. Требуемые значения углов упреждения и запаздывания можно обеспечить необходимым профилем впадины в уплотнительном диске. Методика профилирования впадины в уплотнительном диске прямозубого роторного насоса заключается в построении минимально необходимого отверстия под зуб на каждом текущем угле поворота ротора рис. 5а, рис. 5б.

Третья глава посвящена экспериментальным исследованиям, целями которых являлось подтверждение адекватности математической модели, и в основном – справедливость принятых при ее построении допущений, а также проверка работоспособности агрегата и правильность принятых конструктивных решений. Для достижения этих целей были определены параметры экспериментальной установки, на основе которых был разработан и изготовлен опытный образец прямозубого роторного насоса и собран экспериментальный стенд, конструктивная схема которого представлена на рис. 6. Применение шкивов различных диаметров позволяло изменять частоту вращения ротора в необходимом диапазоне. Изменение давления нагнетания осуществлялось изменением проходного сечения вентиля на линии нагнетания рис. 8.

Кроме того, были описаны особенности технологии обеспечения размеров и сопряжений в конструкции насоса. Регистрация мгновенных давлений в рабочих полостях насоса осуществлялось с помощью тензодатчиков типа YB1 фирмы ZEMIC с погрешностью до 3% рис. 7. Измерение производительности и утечек осуществлялось объемным методом, схема измерения представлена на рис. 8. Крутящий момент измерялся тензорезисторами, установленными на измерительной балке (рис. 6). Мощность, подводимая к приводному электродвигателю, измерялась универсальным прибором КА-50, предназначенным для измерения электрической мощности в трехфазных цепях.

Опытный образец насоса имеет следующие основные геометрические параметры: диаметр ротора 134 мм; диаметр цилиндра 166 мм; ширина ротора 20 мм; толщина зуба 10 мм; диаметр уплотнительного диска 210 мм.

На рис. 9 показаны полученные экспериментально и расчетным путем индикаторные диаграммы прямозубого насоса. На рис. 10 приведены зависимости общего КПД насоса от частоты вращения ротора на различных давлениях нагнетания.

В целом результаты экспериментов показали хорошее совпадение с расчетами, в связи с чем была подтверждена адекватность математической модели с возможностью ее использования для анализа влияния на работу насоса конструктивных и режимных параметров.

Четвертая глава посвящена анализу влияния конструктивных и режимных параметров на работу насоса и некоторым вопросам реального проектирования. Основными режимными параметрами, в значительной степени определяющими энергетические и расходные характеристики прямозубого насоса, являются частота вращения вала nоб (500–2000 мин–1) и давление нагнетания pн (1–13 МПа). Основными конструктивными параметрами являются относительная высота зуба ротора hр = h/r (отношение высоты зуба к радиусу ротора

0,1–0,4), относительная ширина зуба ротора bр = B/r (отношение ширины зуба к радиусу ротора 0,2–0,65), неточности изготовления геометрических размеров ротора, цилиндра и уплотнительного диска, которые определяют радиальные и торцевые зазоры (10–25 мкм).

Объектом для анализа являлся опытный образец. Был проведен анализ следующих параметров: производительность; объемный КПД; утечки через – зазоры вокруг зуба, торцовые зазоры, радиальный зазор и зазоры между рабочей камерой и уплотнительным диском; потери работы на всасывание, сжатие и нагнетание; индикаторная работа цикла.

При проведении анализа влияния давления нагнетания pн было установлено, при изменении pн от 1 до 13 объемный КПД насоса имеет характер, близкий к линейному (рис. 11), и при увеличении pн монотонно убывает, что связано с ростом утечек жидкости через преимущественно торцовые и радиальный зазоры с увеличением на них перепада давления.

Относительные потери работы при всасывании и нагнетании с увеличением pн уменьшаются (рис. 12), и более интенсивное уменьшение этих параметров наблюдается при изменении pн от 1 до 4. Это можно связать с увеличивающимися затратами работы на осуществление полного цикла всасывание-сжатие-нагнетание в диапазоне изменения pн от 1 до 4, и незначительными изменениями работы на нагнетании и всасывании.

Следующим режимным параметром являлась частота вращения nоб. В результате анализа влияния этого параметра было определено, что объемный КПД возрастает только с увеличением частоты вращения в диапазоне от 500

до 1750 мин–1 (рис. 13), дальнейшее увеличение nоб приводит к снижению об из-за недозаполнения цилиндра. Утечки жидкости через имеющиеся зазоры имеют небольшие значения в интервале частот 1500–2000 мин–1 (рис. 14).

Таким образом, наиболее эффективная работа насоса наблюдается в интервале значений nоб = 1500–1750 мин–1.

Анализ влияния относительных величин hр и bр на объемный КПД насоса показал, что величина об имеет явный максимум, как в первом (рис. 15), так и во втором случае (рис. 16). Такое поведение об в обоих случаях вначале связано с уменьшением относительных утечек, поэтому и наблюдается увеличение об. При дальнейшем увеличении hр и bр значения объемного КПД, за счет увеличения гидравлических сопротивлений всасывающего окна и недозаполнением цилиндра, снижается.

Также в ходе анализа конструктивных параметров была установлена зависимость неравномерности подачи от относительной высоты зуба hр (рис. 17). Это позволило определить диапазон допустимых значений hр = 0,1–0,2, при которых прямозубый насос не уступает по неравномерности шестеренному насосу.

Анализ влияния конструктивных зазоров позволил выявить существенное увеличение торцевых утечек по сравнению с остальными (рис. 18) и дать в соответствии с этим рекомендации по величине торцовых зазоров в диапазоне 10–15 мкм. Также в результате увеличения именно торцевых утечек происходит и значительное снижение объемного КПД (рис. 19), который стремительно падает с увеличением величины зазоров свыше 20 мкм.

В вопросах реального проектирования рассматривается устранение утечек жидкости из рабочих полостей в полость крышки уплотнительного диска посредством герметичной крышки. Также обращается внимание на организацию минимального зазора между уплотнительным диском и корпусом, целесообразностью правильной организации подшипникового узла, обеспечивающего вращение диска. Оговариваются вопросы уравновешивания ротора с помощью изготовления на стороне зуба сквозной выборки. Кроме того, из результата работоспособности насоса (с немного худшими показателями) без применения на линии клапана, была модернизирована рассматриваемая конструкция насоса для бесклапанной работы, включением в нее ротора с широким зубом, который в процессе работы исключает сообщение окон всасывания и нагнетания.

В конце четвертой главы проводится сравнительный анализ прямозубого насоса с шестеренным насосом внешнего зацеплением. В ходе этого анализа было установлено, что прямозубый насос отличается: более простой технологией изготовления; сниженными массогабаритными показателями при равных производительностях; отсутствием колебаний давления и подачи в процессе нагнетания; отсутствием защемленных объемов; наличием клапана на линии нагнетания. Однако, как показали экспериментальные исследования, существует возможность работы прямозубого насоса и без нагнетательного клапана.

ОСНОВНЫЕ ВЫВОДЫ ПО РАБОТЕ

1. Конструкция прямозубого насоса позволяет снизить сложность изготовления роторных насосов. Кроме того, такой насос сочетает в себе достоинства шестеренного и поршневого насоса, что существенно расширяет область применения, позволяя использовать его как в качестве шламового насоса, так и источника высокого давления в гидравлических приводах различных устройств. Исследованная конструкция имеет высокие энергетические и массогабаритные показатели.

2. Разработана математическая модель рабочих процессов прямозубого роторного насоса, позволяющая изучать влияние конструктивных и режимных параметров на работу исследуемого агрегата. Создана методика профилирования впадины в замыкателе (уплотнительном диске) прямозубого насоса.

3. Создан экспериментальный стенд и опытный образец прямозубого роторного насоса, с помощью которых была подтверждена адекватность разработанной математической модели. Разработанная конструкция прямозубого насоса и стенд для ее исследования внедрены в учебный процесс при изучении курсов «Объемные гидромашины и гидропередачи» для студентов, обучающихся по специальности 150802 «Гидравлические машины, гидроприводы и гидропневмоавтоматика».

4. На основании результатов экспериментальных исследований и численного моделирования работы прямозубого насоса даны следующие рекомендации: частота вращения ротора должна лежать в диапазоне 1250–2000 об/мин, при высоких требованиях к неравномерности подачи изменение отношения высоты зуба к радиусу ротора hр должно лежать в интервале значений 0,1–0,2; увеличение отношения ширины ротора к его радиусу bр более желательно, чем отношение высоты зуба к радиусу ротора hр и значения этих параметров предпочтительны в диапазонах bр = 0,35–0,65; hр = 0,2–0,4.

5. На основе результатов экспериментальных и теоретических исследований предложены схемы конструктивного усовершенствования исследуемого агрегата.

ПЕРЕЧЕНЬ ПУБЛИКАЦИЙ ПО ДИССЕРТАЦИОННОЙ РАБОТЕ

1. Григорьев А.В. Роторный прямозубый насос // Материалы II Всеросс. молод. науч.-техн. конф. «Россия молодая: передовые технологии – в промышленность». – Омск: Изд-во ОмГТУ, 2009. – Кн. 1.– С. 29–32.

2. Григорьев А.В., Щерба В.Е., Болштянский А.П. Проектирование прямозубого роторного насоса // Омский научный вестник. – Омск: Изд-во ОмГТУ, 2010. – № 3 (93). – С. 81–84.

3. Щерба В.Е., Григорьев А.В., Виниченко В.С., Ульянов Д.А. Математическое моделирование рабочих процессов насосов объёмного действия // Омский научный вестник. – Омск: Изд-во ОмГТУ, 2010. – № 3 (93). – С. 77–81.

4. Григорьев А.В., Кайгородов С.Ю., Болштянский А.П. Экспериментальные исследования прямозубого роторного насоса // Материалы II Регионал. молод. науч.-техн. конф. «Омский регион месторождение возможностей». – Омск: Изд-во ОмГТУ, 2011. – С. 36–38.

Печатается в авторской редакции

Компьютерная верстка – Е. В. Беспалова

ИД № 06039 от 12.10.2001 г.

Подписано в печать 13.09.11. Формат 6084 1/16. Бумага офсетная.

Отпечатано на дупликаторе. Усл. печ. л. 1,25. Уч.-изд. л. 1,25.

Тираж 100 экз. Заказ 519.

_________________________________________________________

Издательство ОмГТУ. 644050, г. Омск, пр. Мира, 11; т. 23-02-12

Типография ОмГТУ