Влияние конструктивно-технологических параметров на тепловые процессы и формирование соединения при точечной сварке трением

На правах рукописи

Охапкин Кирилл Алексеевич

ВЛИЯНИЕ КОНСТРУКТИВНО-ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА ТЕПЛОВЫЕ ПРОЦЕССЫ И ФОРМИРОВАНИЕ СОЕДИНЕНИЯ ПРИ ТОЧЕЧНОЙ СВАРКЕ ТРЕНИЕМ

Специальность 05.02.10 – Сварка, родственные процессы и технологии

АВТОРЕФЕРАТ

диссертации на соискание ученой степени

кандидата технических наук

Москва – 2012

Работа выполнена в Федеральном государственном бюджетном образовательном учреждении высшего профессионального образования «Санкт-Петербургский государственный политехнический университет»

Научный руководитель: доктор технических наук, профессор, заслуженный деятель науки РФ

Башенко Всеволод Владимирович.

Официальные оппоненты:

Зубков Николай Семенович, доктор технических наук, профессор, ФГБОУ ВПО «Тверской государственный технический университет», заведующий кафедрой «Технология металлов и материаловедение».

Конкевич Валентин Юрьевич, доктор технических наук, профессор, ФГБОУ ВПО «МАТИ – Российский государственный технологический университет им. К.Э. Циолковского», профессор.

Ведущая организация: ЗАО Научно-производственная фирма «Инженерный и технологический сервис», г. Санкт-Петербург.

Защита состоится «27» ноября 2012 г. в 15 часов 00 мин. в ауд. 232 на заседании диссертационного совета Д212.200.10 при Российском государственном университете нефти и газа имени И.М. Губкина по адресу: 119991, г. Москва, Ленинский проспект, д. 65.

С диссертацией можно ознакомиться в научно-технической библиотеке Российского государственного университета нефти и газа имени И.М. Губкина.

Автореферат разослан «11» октября 2012 г.

Ученый секретарь

диссертационного совета Д212.200.10

доктор технических наук, профессор Л.А. Ефименко

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. В настоящее время одним из приоритетных направлений развития Российской Федерации является «Энергоемкость и энергоэффективность».

Сборочно-сварочные операции являются неотъемлемыми звеньями практически любого технологического процесса изготовления продуктов различных отраслей промышленности. Переход от шовной сварки к точечной во многих случаях обеспечивает сохранение требуемого уровня служебных характеристик сварного соединения наряду с сокращением времени выполнения сварки, снижением энергетических затрат и упрощением автоматизации процесса. В связи с этим важным, с точки зрения повышения энергоэффективности процессов сварки, является дальнейшее повышение служебных характеристик сварных соединений, выполняемых точечной сваркой, расширение сферы их промышленного внедрения на основе детальных исследований условий формирования и основных процессов протекающих в зоне сварки различных материалов.

Известен ряд распространенных способов точечной сварки металлов: холодная точечная сварка, контактная точечная сварка и др. Недостатками холодной точечной сварки являются относительно низкая прочность сварных соединений и огромное усилие вдавливания инструмента. При контактной точечной сварке удается получать соединения с высокими значениями прочностных характеристик, однако, для реализации технологического процесса требуются значительные энергетические затраты, часто выходят из строя комплектующие сварочных установок вследствие больших величин проходящего через них сварочного тока.

Сохранение прочностных характеристик сварных соединений на уровне контактной точечной сварки и значительное снижение энергетических затрат, напряжений и деформаций, структурной неоднородности может быть достигнуто за счет применения источника фрикционного нагрева. На основе источника фрикционного нагрева реализован способ точечной сварки трением с перемешиванием. Однако, известны успешные попытки соединения деталей лишь малых толщин (до 2 мм) данным способом, при этом уровень механических свойств был немногим выше свойств соединений, выполненных холодной точечной сваркой. Соединение деталей больших толщин и повышение уровня механических свойств при точечной сварке с применением источника фрикционного нагрева становится возможным на основе исследований условий и механизма формирования соединения.

Процесс формирования соединения при точечной сварке трением происходит в условиях фрикционного нагрева. Источник фрикционного нагрева находится на поверхности фактического контакта инструмента и заготовки. Большой вклад в исследование процессов нагрева при трении внесли ученые И.В. Крагельский, В.И. Вилль, В.П. Воинов, Н.Н. Рыкалин, Н.М. Михин, В.А. Балакин, В.С. Щедров, В.А. Кудинов, А.А. Ильюшин, А.В. Чичинадзе, М. В. Коровчинский, R. Nandan, A.P. Reynolds, С.А. Серегин и др. Однако, в трудах исследователей процессов фрикционного нагрева мощность источника тепловыделения является входным параметром модели либо определяется на основе решения сопряженной термомеханической задачи, которая обладает повышенной сложностью и требует большого числа экспериментально определяемых входных параметров.

Основным источником данных, позволяющим прогнозировать прочность сварных соединений в зависимости от параметров режима сварки, является исследование механизма образования соединения при точечной сварке трением. Этот способ относится к сварке в твердой фазе. Исследованию механизма образования соединения в твердой фазе посвящены труды многих ученых: К.А. Кочергина, М.Х Шоршорова, Р.А. Мусина, Г.В. Конюшкова, Э.С. Каракозова, Ю.Л. Красулина, В.П. Алехина, Ю.В. Холопова, И.М. Строймана, А.П. Семенова, А.С. Гельмана и др. Полученные исследователями данные позволяют рассматривать процесс точечной сварки трением с позиции трехстадийности. При этом не известны условия протекания каждой из стадий. Поэтому необходимо исследовать все стадии образования соединения, выявить лимитирующую и определить способы управления процессом на лимитирующей стадии.

Таким образом, актуальность работы заключается в современной необходимости разработки научно обоснованной технологии точечной сварки трением на основе исследования тепловых процессов и механизма образования соединения, которая позволит значительно снизить энергетические затраты, облегчит реализацию процесса и позволит получить сварные соединения с высоким уровнем служебных характеристик.

Целью работы является разработка рекомендаций по практической реализации технологии точечной сварки трением, обеспечивающей получение сварного соединения с высоким уровнем свойств, на основе исследования тепловых процессов и механизма образования соединения.

Для достижения поставленной цели необходимо решить следующие задачи:

- разработать и провести экспериментальную верификацию физико-математической модели распространения теплоты при точечной сварке трением;

- выявить основные конструктивно-технологические параметры режима сварки, которые оказывают влияние на структуру и свойства сварного соединения;

- исследовать кинетику и условия протекания всех стадий образования соединения в твердой фазе в зависимости от конструктивно-технологических параметров режима сварки;

- количественно оценить влияние температурно-временных условий нагрева и охлаждения на структуру металла на примере алюминиевого сплава АД31;

- исследовать структуру и свойства сварного соединения, полученного по разработанной технологии.

Научная новизна диссертационной работы:

- На основе исследований условий взаимодействия инструмента и заготовок в процессе точечной сварки трением установлено, что имеет место переход от внешнего трения к внутреннему (адгезионная прочность связи материалов инструмента и заготовки превышает когезионную прочность материала заготовки). Разработан критерий перехода, который позволяет определять условия фрикционного взаимодействия в каждой точке контакта инструмента и заготовок: превышение или равенство удельной силы трения значению предела текучести на сдвиг материала заготовки: p Т(T).

- При помощи методов математического моделирования в совокупности с экспериментальными данными разработана физико-математическая модель для описания тепловых процессов при точечной сварке трением, при этом мощность источника фрикционного нагрева является выходным параметром модели и определяется в процессе решения задачи теплопроводности по формуле

q = [(1 – )pr] + ((T(Т)/ )r).

)r). - Получены экспериментальные данные, которые позволили установить влияние основных параметров режима сварки на размер периферийной зоны (где образуется соединение) сварной точки. Зависимость размера периферийной зоны от диаметра инструмента имеет вид: h = -0,81 + 0,5 d.

- На основе исследования механизма образования соединения с позиции трехстадийности показано, физический контакт заготовок образуется на этапе погружения инструмента в заготовки (при условии надлежащей подготовки поверхности), схватывание контактных поверхностей протекает за время порядка

10-5 с. Лимитирующей стадией образования соединения является объемное взаимодействие. - На базе экспериментальных исследований стадии объемного взаимодействия заготовок с использованием математического планирования эксперимента и статистической обработки полученных данных определены степень и характер влияния основных параметров режима сварки на механические свойства соединения.

Практическая значимость результатов работы:

Разработанная и реализованная программно модель распространения теплоты от источника фрикционного нагрева позволяет прогнозировать структуру и свойства сварных соединений, выполняемых различными способами сварки трением.

В результате выполненных работ определен технологический режим точечной сварки трением алюминиевого сплава АД31, при котором обеспечиваются высокие значения механических свойств сварного соединения, близкие к контактной точечной сварке.

Проведенные исследования механизма образования соединения и тепловых процессов при точечной сварке трением на примере сплава АД31 позволяют создать единую методику разработки технологии сварки для группы деформируемых алюминиевых сплавов, упрочняемых термической обработкой. Результаты исследований, проведенных в настоящей работе могут быть использованы при освоении технология точечной сварки трением в электротехнической и автомобильной промышленности.

Достоверность результатов работы обеспечивается использованием фундаментальных положений теории теплопроводности, большим объемом экспериментов, выполненных с привлечением современных методов исследования (стандартных и специально разработанных), сопоставлением установленных в работе закономерностей с фактами, полученными другими исследователями.

Апробация результатов работы. Основные положения диссертационной работы и результаты исследований доложены и обсуждены на международных конференциях:

- Международная научно-практическая конференция XXXX Неделя науки СПбГПУ, Санкт - Петербург, 2011;

- 9-я Международная научно-техническая конференция «Современные металлические материалы и технологии», Санкт – Петербург, 2011;

- 14-я Международная научно-практическая конференция «Технологии упрочнения, нанесения покрытий и ремонта: теория и практика», Санкт-Петербург, 2012.

Публикации. По теме диссертационной работы опубликовано 5 печатных работ, из них 2 – в рецензируемых изданиях, рекомендованных ВАК РФ.

Структура и объем диссертации. Диссертация состоит из введения, пяти глав, заключения, основных выводов, библиографического списка. Работа содержит 162 страницы основного текста, включая 66 рисунков и 12 таблиц. Библиографический список включает 101 наименование.

ОСНОВНОЕ СОДЕРЖАНИЕ РАБОТЫ

Во введении раскрыта актуальность и обоснована цель проведенных исследований, сформулированы задачи, научная новизна и практическое значение диссертационной работы.

В первой главе работы представлен аналитический обзор литературы, в котором показаны основные преимущества точечной сварки трением (ТСТ) по сравнению с известными способами точечной сварки (контактная, холодная и др.), а также описаны известные способы моделирования тепловых процессов от источника фрикционного нагрева и выявлены их основные недостатки, проведено критическое рассмотрение представлений о механизме образования соединения в твердой фазе.

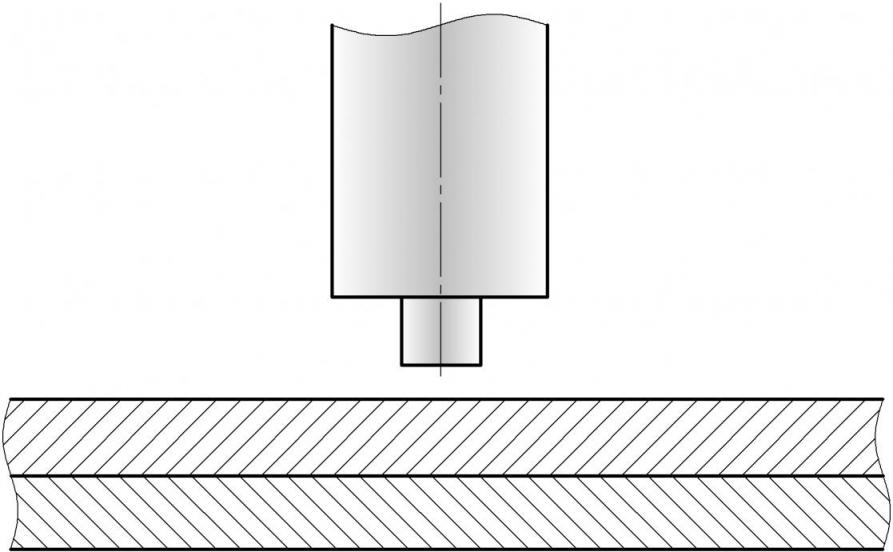

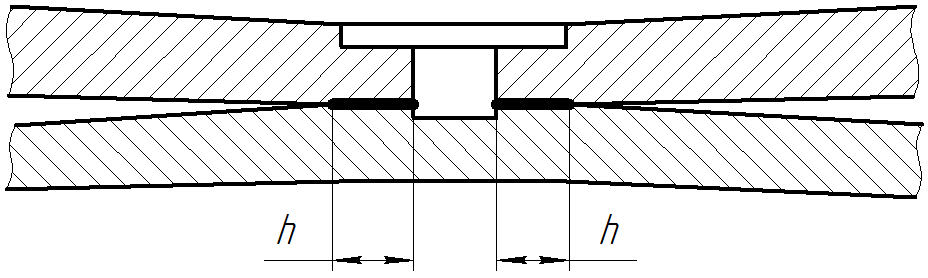

Схема процесса ТСТ представлена на рис. 1. На первой стадии инструмент, вращаясь, погружается в металл верхней заготовки (рис.1 а). На второй стадии происходит приложение нагрузки опорного бурта к верхней заготовке (рис.1 б). Основными преимуществами данного способа сварки являются: низкие энергетические затраты, снижение вероятности образования дефектов, возможность соединения деталей с большей разнотолщинностью, по сравнению с контактной точечной сваркой, значительное повышение прочностных характеристик и упрощение реализации технологического процесса (снижение усилия вдавливания инструмента в 3 – 10 раз), по сравнению с холодной точечной сваркой.

Областью применения точечной сварки трением могут являтся нахлесточные соединения пластичных металлов (алюминий, медь и др.) и сплавов толщиной 2 – 10 мм в однородном и разнородном исполнениях.

а) б)

Рис. 1. Схема процесса точечной сварки трением. P – сварочное усилие.

Анализ литературных данных по моделированию тепловых процессов при фрикционном нагреве показал, что в случаях, когда применительно к традиционной сварке трением и сварке трением с перемешиванием моделируется только распространение теплоты (без моделирования деформационных процессов), аналитический способ задания мощности тепловыделения не соответствует физическим особенностям процесса сварки, поэтому для уточнения требуются дополнительные экспериментальные исследования в каждом практическом случае выполнения технологического процесса.

Рассчитывать температурно-временные условия нагрева и охлаждения в зависимости от конструктивно-технологических параметров режима сварки при помощи совместного моделирования тепловой и механической задачи нецелесообразно, так как сложность модели не дает большого выигрыша в точности вычислений, по сравнению с тепловой моделью, в силу отсутствия экспериментальных данных по горячим механическим свойствам металлов в условиях сварки.

На основании анализа литературных данных можно заключить, что механизм образования соединения при точечной сварке трением можно рассматривать с позиции трехстадийности (образование физического контакта, активация и схватывание контактных поверхностей и объемное взаимодействие). При этом необходимо исследовать каждую из стадий образования соединения при точечной сварке трением, так как неизвестно какая стадия является лимитирующей. Именно полное протекание лимитирующей стадии процесса будет являться определяющим фактором в формировании свойств сварного соединения.

Во второй главе описаны материалы, методики и оборудование, использованные при проведении исследований. Основной объем исследований был выполнен на закаленном и искусственно состаренном деформируемом алюминиевом сплаве АД31. Химический состав сплава представлен в таблице 1.

Т а б л и ц а 1

Химический состав сплава АД31

| Массовая доля элементов, % | |||||||||

| Fe | Si | Mn | Cr | Ti | Al | Cu | Mg | Zn | Прочие элементы |

| <0,5 | 0,2-0,6 | <0,1 | <0,10 | <0,15 | Основа | <0,1 | 0,45-0,9 | <0,2 | <0,15 |

Проведение экспериментальных исследований осуществляли на лабораторной установке на базе универсально-фрезерного станка модели 676, оснащенного средствами измерения температуры и усилия с использованием специального сварочного инструмента из стали марки 12Х18Н10Т. Для вращения шпинделя станок оснащен асинхронным электродвигателем трехфазного тока мощностью 3 кВт, напряжение питания - 380/220 В. Температуру заготовок измеряли хромель-алюмелевой термопарой. Для измерения сварочного усилия использовали динамометр ДС-3.

Исследование микроструктуры сплавов выполняли на металлографическом микроскопе Reichert-Jung MeF3A. Измерение микротвердости производили в соответствии с процедурой ASTM E384-89 на приборе Reichert-Jung Micro-Duromat 4000E.

Механические испытания на срез статическим растяжением проводили на машине Zwick/Roell-Z050 (Германия) с максимальным усилием 5 тс.

Третья глава диссертации посвящена разработке и верификации физико-математической модели образования и распространения теплоты при ТСТ, анализу тепловых процессов.

Выражение для нахождения удельной мощности тепловыделения от кругового источника фрикционного нагрева имеет вид:

q = r к, (1)

где – угловая скорость вращения инструмента; r – расстояние от оси вращения инструмента до рассматриваемой элементарной площадки; к – контактное напряжение на границе между инструментом и заготовкой.

В данной формуле значение к является неизвестной величиной. Для проведения вычислений по формуле (1) необходимо ее преобразовать, то есть найти выражение для расчета контактного напряжения к на поверхности фрикционного взаимодействия инструмента и заготовки. Такое преобразование возможно лишь при известных условиях взаимодействия инструмента и заготовки во времени.

Вид адгезионного взаимодействия в зависимости от внешних условий и времени изменяется. Проведенные теоретические и экспериментальные исследования условий взаимодействия пары трения «инструмент – заготовка», показали, что в процессе сварки происходит переход от внешнего трения к внутреннему. В начале процесса имеет место внешнее трение (прочность когезионной связи материала заготовки выше прочности адгезионной связи материалов инструмента и заготовки). По мере нагрева материал заготовки разупрочняется, происходит его пластическая деформация и проникновение в микронеровности поверхности инструмента. При этом в определенный момент времени в данной точке прочность адгезионной связи инструмента и заготовки может превысить прочность когезионной связи материала заготовки и тогда произойдет переход от внешнего трения к внутреннему. Принимается, что в случае внешнего трения к = p ( – коэффициент трения, p – удельное осевое усилие), в случае внутреннего - к = Т(T) (Т – предел текучести при сдвиге, T – температура).

Сформулирован критерий перехода от внешнего трения к внутреннему: превышение или равенство удельной силы трения значению предела текучести на сдвиг материала заготовки: p Т(T). На основе данного критерия было получено аналитическое выражение для расчета мощности тепловыделения:

q = [(1 – )pr] + ((T(Т)/![]() )r), (2)

)r), (2)

где – постоянная, которая показывает какой вид фрикционного взаимодействия инструмента и заготовок реализуется в данный момент времени: = 0 – внешнее трение; = 1 – внутреннее трение; T – предел текучести на растяжение материала заготовки.

Мощность тепловыделения зависит от температуры в рассматриваемой точке источника. Поэтому задача расчета мощности неотделима от решения уравнения теплопроводности. Температура в каждой точке в каждый момент времени вычисляется при решении трехмерного нестационарного уравнения теплопроводности. На основе полученных значений температур на каждом шаге по времени рассчитываются значения мощности тепловыделения в области действия источника.

Решение краевой задачи теплопроводности проводили методом конечных элементов. Геометрическая модель заготовки с нанесенной сеткой конечных элементов представлена на рис. 2.

Размеры пластины – 6х25х250 мм. Начальное условие: температура во всех точках заготовки – 20 °С.

Граничные условия: на всех границах отсутствует теплообмен с окружающей средой, кроме площади источника тепловыделения, на которой задается тепловой поток в соответствии с формулой (2).

Рис. 2. Геометрическая модель заготовки и сетка конечных элементов.

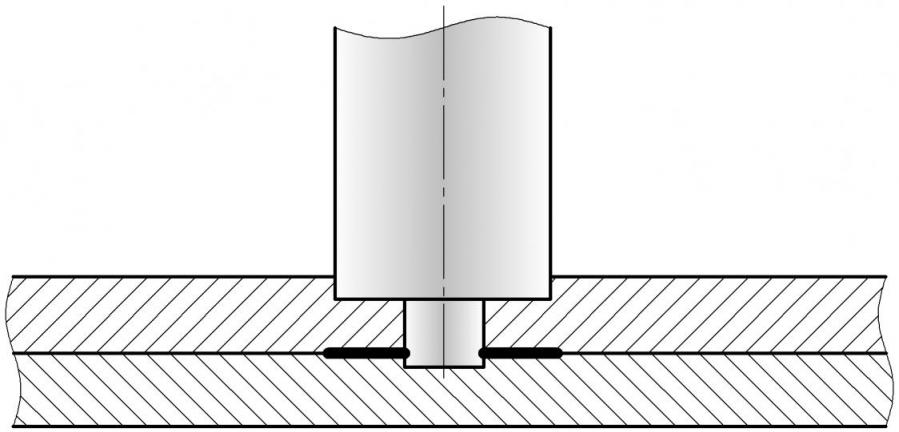

Параметры расчета: диаметр инструмента – 6 мм; скорость вращения – 900 об/мин; осевое усилие – 3000 Н; коэффициент трения – 0,65.

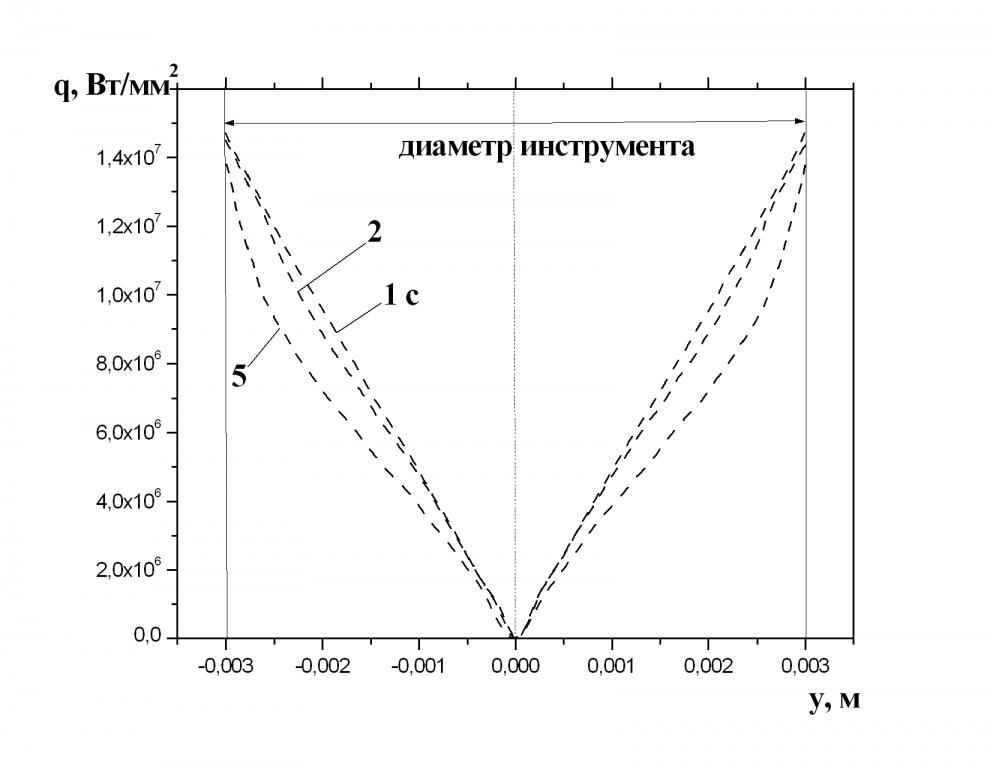

Рис. 3. Распределение удельной мощности тепловыделения по диаметру источника нагрева в различные моменты времени: Рис. 3. Распределение удельной мощности тепловыделения по диаметру источника нагрева в различные моменты времени: 1 с; 2 с; 5 с. |  Рис. 4. Зависимость мощности тепловыделения от времени при диаметре инструмента 6 мм и скорости вращения 900 об/мин Рис. 4. Зависимость мощности тепловыделения от времени при диаметре инструмента 6 мм и скорости вращения 900 об/мин |

На рис. 3 представлено расчетное распределение удельной мощности по диаметру источника нагрева. В первую секунду процесса имеет место внешнее трение (линейная зависимость удельной мощности). Далее, уже на второй секунде, наблюдается переход в некоторых точках от внешнего трения к внутреннему, который отражается на графике в виде нелинейности отдельных участков. С течением времени переход к внутреннему трению наблюдается практически во всех точках поверхности взаимодействия инструмента и заготовок.

На рис. 4 приведена зависимость мощности тепловыделения от времени работы источника. В начальный момент времени, мощность постоянна – имеет место внешнее трение. Затем, по достижении перехода к внутреннему трению, мощность с ростом температуры начинает убывать, по мере падения прочности материала заготовки. На протяжении времени работы источника нагрева скорость падения мощности уменьшается и постепенно мощность практически стабилизируется на определенном уровне.

В процессе расчета мощности тепловыделения производится решение тепловой задачи, поэтому предложенная модель позволяет вычислять распределение температур в каждой точке заготовки в любой момент времени, максимальные температуры процесса, зависимость мощности и максимальных температур от основных параметров режима сварки.

Основными конструктивно – технологическими параметрами процесса ТСТ являются скорость вращения и диаметр инструмента. На рис. 5 – 6 приведены зависимости мощности от диаметра и скорости вращения инструмента. Общей тенденцией (рис. 5 – 6) является уменьшение прироста мощности с течением времени, что соответствует постепенному разупрочнению материала. Можно ожидать, что начиная с определенного момента времени прирост мощности снизится практически до нуля. Далее, следует отметить, что изменение диаметра инструмента является более эффективным способом управления мощностью, чем изменение скорости вращения.

Рис. 5. Зависимость мощности от диаметра инструмента. Рис. 5. Зависимость мощности от диаметра инструмента. |  Рис. 6. Зависимость мощности от скорости вращения инструмента. Рис. 6. Зависимость мощности от скорости вращения инструмента. |

Четвертая глава посвящена исследованию механизма образования соединения при ТСТ. Процесс протекает в три стадии: образование физического контакта, активация и схватывание контактных поверхностей и объемное взаимодействие.

Экспериментальные исследования стадии образования физического контакта в диапазоне параметров режима, охватывающем все значения, обеспечивающие стабильное формирование соединения при толщине заготовки 3 мм (диаметр инструмента: 4 – 8 мм; скорость вращения: 800 – 1600 об/мин), показали, что надежный физический контакт по кольцевой зоне, охватывающей инструмент (далее – периферийная зона), образуется при всех исследованных параметрах. Таким образом, образование физического контакта не является лимитирующей стадией и происходит в процессе погружения инструмента в заготовку. Однако важнейшим условием образования надежного физического контакта является надлежащая подготовка поверхности материала. Проведено определение прочности на срез образцов со сварными точками, выполненными после различных способов подготовки поверхности. В результате установлено, что наиболее эффективный способ – зачистка вращающейся щеткой из аустенитной хромоникелевой стали с предварительным и последующим обезжириванием ацетоном.

Прочность сварной точки определяется размером периферийной зоны (рис. 7). Проведено исследование зависимости размера периферийной зоны от параметров режима сварки (скорости вращения и диаметра инструмента) с использованием математического планирования эксперимента. При помощи регрессионного анализа экспериментальных данных получена зависимость:

h = -0,81 + 0,5 d, (3)

где d - диаметр инструмента.

На основании полученной зависимости произведена оценка прочности сварной точки на срез в зависимости от диаметра инструмента.

Для выбора диаметра инструмента, сформулированы критерии: относительной прочности сварной точки, равнопрочности сварного соединения и основного металла при сварке электротехнических шин из сплава АД31 и осевого усилия в начале погружения инструмента в заготовку. Указанным критериям выбора для сварки сплава АД31 толщиной 3 мм удовлетворил инструмент с диаметром рабочей части 6 мм. Через опорный бурт производится передача усилия прижатия верхней заготовки к нижней в области периферийной зоны сварной точки. Следовательно, исходя из ее размеров (при диаметре рабочей части 6 мм) согласно формуле (3) диаметр опорного бурта принимаем равным 11 мм.

а)

б)

Рис. 7. Схематичное изображение периферийной зоны сварной точки:

а) поперечное сечение; б) вид сверху. h – размер периферийной зоны; d – диаметр рабочей части инструмента; D – диаметр опорного бурта инструмента.

В рамках исследования второй стадии образования соединения рассматривается не природа активных центров, которая, по-видимому, еще долгое время останется «вещью в себе», а сам процесс схватывания (его кинетика), заканчивающийся образованием межатомных связей. На основании теории мономолекулярных реакций произведена оценка порядка значений времени, которое требуется для полного протекания процесса схватывания. Установлено, что это пренебрежительно малая величина порядка 10-5 с, следовательно, вторая стадия не является лимитирующей.

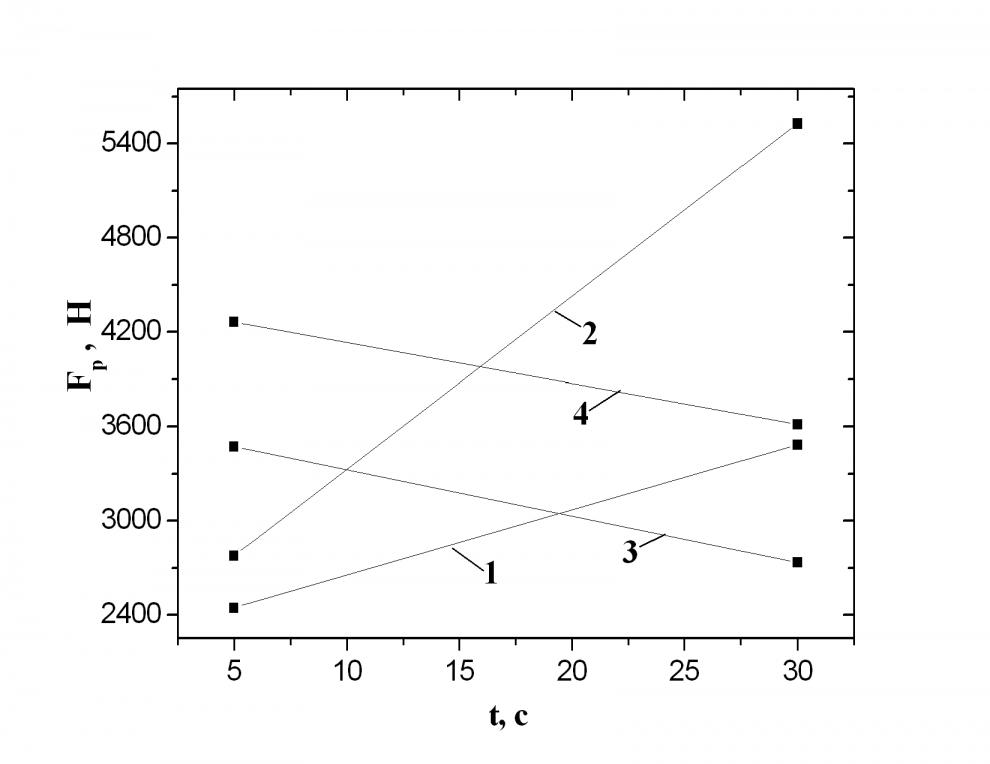

Для исследования стадии объемного взаимодействия заготовок были выбраны три основных фактора: температура процесса, сварочное усилие (усилие прижатия опорного бурта) и время выдержки (прижатого опорного бурта). Результаты экспериментов представлены на рис. 8 – 10.

Время выдержки неоднозначно влияет на прочность сварной точки (рис. 8). Так, при начальной температуре процесса 340°С увеличение времени выдержки приводит к росту прочности. При начальной температуре 410°С, напротив, происходит снижение прочностных характеристик сварной точки.

Рис.8. Влияние времени выдержки на прочность сварной точки: 1 – F = 1 000 Н, T = 340°C; 2 – F = 3 000 Н, T = 340 °C; 3 – F = 1 000 Н, T = 410 °C; 4 – F = 3 000 Н, T = 410 °C Рис.8. Влияние времени выдержки на прочность сварной точки: 1 – F = 1 000 Н, T = 340°C; 2 – F = 3 000 Н, T = 340 °C; 3 – F = 1 000 Н, T = 410 °C; 4 – F = 3 000 Н, T = 410 °C |

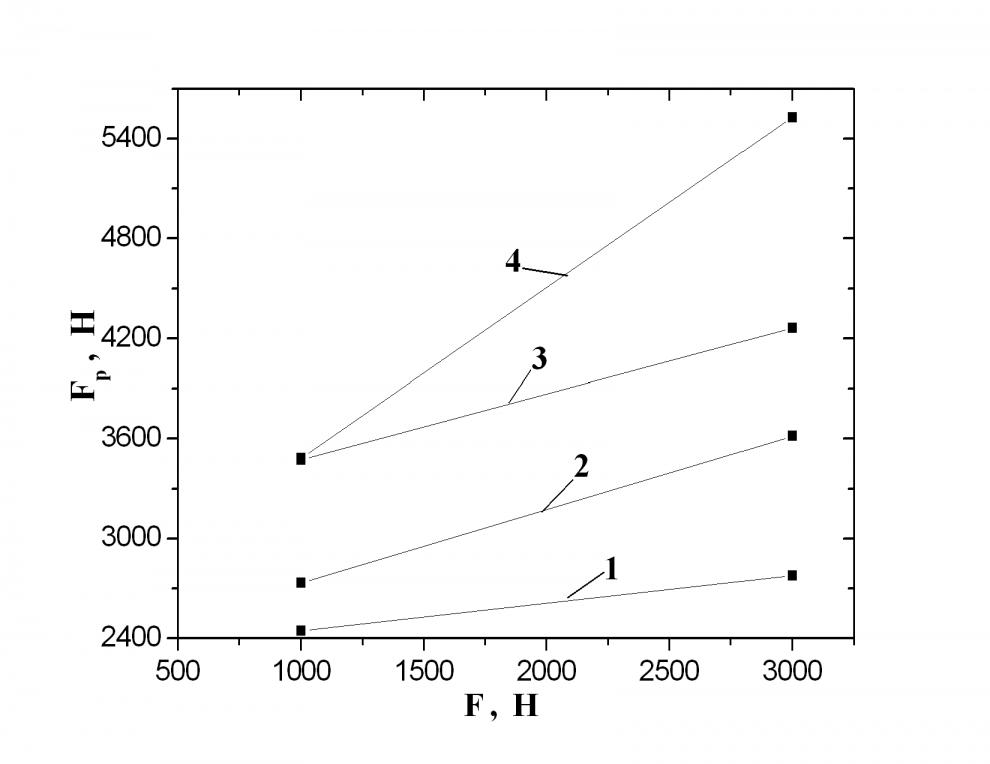

Рис. 9. Влияние сварочного усилия на прочность сварной точки: Рис. 9. Влияние сварочного усилия на прочность сварной точки: 1 – t = 5 c, T = 340°C; 2 – t = 30 c, T = 410 °C; 3 – t = 5 c, T = 410 °C; 4 – t = 30 c, T = 340 °C |

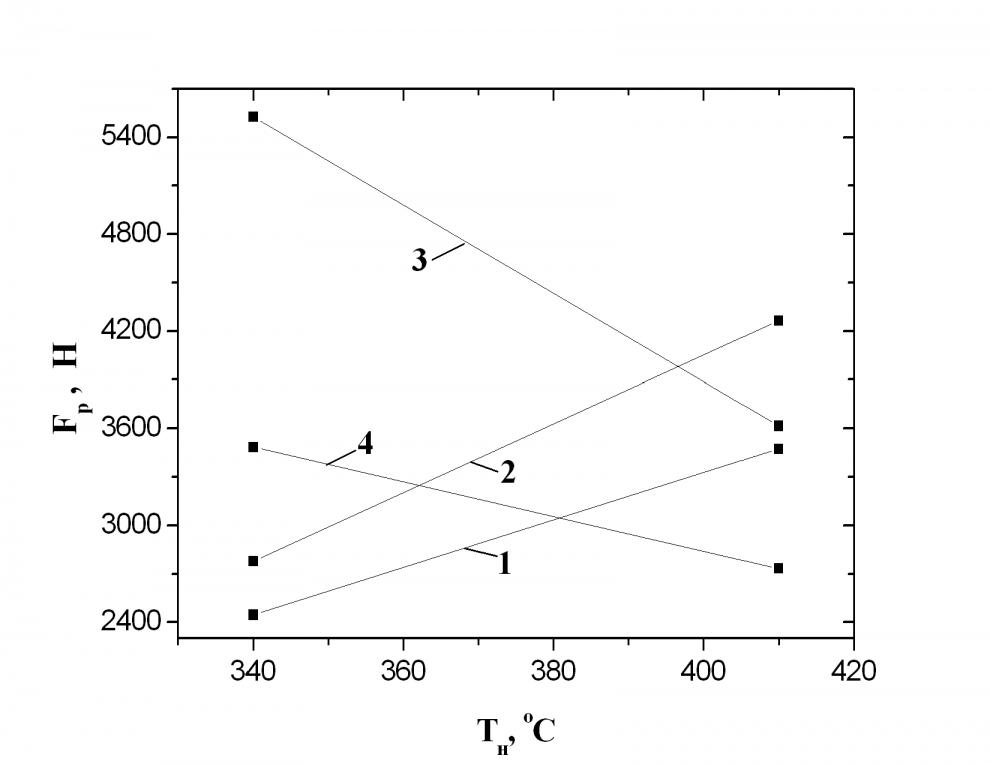

Рис. 10. Влияние начальной температуры на прочность сварной точки: 1 – F = 1 000 Н, t = 5 c; 2 – F = 3 000 Н, t = 5 c; 3 – F = 3 000 Н, t = 30 c; 4 – F = 1 000 Н, t = 30 c Рис. 10. Влияние начальной температуры на прочность сварной точки: 1 – F = 1 000 Н, t = 5 c; 2 – F = 3 000 Н, t = 5 c; 3 – F = 3 000 Н, t = 30 c; 4 – F = 1 000 Н, t = 30 c |

Усилие, передаваемое через опорный бурт инструмента, при сварке во всех случаях оказывает однозначное влияние (рис. 9). При увеличении усилия прочность точки возрастает.

Начальная температура процесса также оказывает неоднозначное влияние на прочность сварной точки (рис. 10). Тенденция, наблюдаемая при исследовании влияния времени выдержки, однако, сохраняется. В случае начальной температуры 410°С значения прочностных характеристик падают с увеличением времени выдержки.

Неоднозначность влияния температуры процесса и времени выдержки на прочность сварной точки связана с изменениями структуры сплава АД31. Поэтому для выбора параметров режима (обеспечивающих достаточную стабильность структуры и допустимое снижение свойств соединения) проведено исследование влияния температурно – временных условий нагрева и охлаждения при ТСТ на структуру и свойства сплава АД31.

Было выбрано 3 значения температуры в диапазоне от 300 до 450°С, при которых возможны значительные структурные изменения в сплаве АД31 (300, 375 и 450 °С).

После проведения термической обработки, имитировавшей термический цикл ТСТ (по режиму: нагрев до температуры 300, 375 или 450°С, выдержка 10 мин с последующим охлаждением на воздухе), была исследована микроструктура и измерена микротвердость образцов. Данные, полученные в результате выполненных исследований, представлены в табл. 2.

Т а б л и ц а 2

Результаты измерения микротвердости и содержания фазы Mg2Si в образцах из сплава АД31 подвергнутых термической обработке

| Температура нагрева, °С | Исходное состояние | 300 | 375 | 450 |

| Микротвердость, HV | 65 | 56 | 54 | 45 |

| Mg2Si, % об. | 7,12 | 6,66 | 2,81 | 2,4 |

Из анализа зависимости значений микротвердости и микроструктурных изменений от температуры нагрева можно заключить, что нежелательным с точки зрения значительного снижения механических свойств сплава является нагрев до температур, превышающих 375…400°С. Следовательно, должны быть выбраны такие параметры режима сварки, которые обеспечили бы протекание процесса при условии ограничения максимальной температуры нагрева любой точки заготовки 350°С. Проведенный расчет позволяет заключить, что для выполнения данного условия для сварки заготовок толщиной 3 мм необходимо при скорости вращения до 900 об/мин использовать инструмент диаметром менее 6 мм.

В случае введения ограничения параметров режима прослеживается монотонное возрастание прочности сварной точки при увеличении нагрузки и/или времени выдержки.

Таким образом, именно третья стадия будет являться лимитирующей и оказывать наиболее значительное влияние на прочность сварной точки.

Пятая глава работы посвящена исследованию структуры и свойств сварных соединений и разработке практических рекомендаций по их выполнению.

На основании проведенных исследований можно выделить основные конструктивно-технологические параметры режима точечной сварки трением. К ним относятся:

- геометрия инструмента (длина и диаметр рабочей части, диаметр опорного бурта);

- скорость вращения инструмента;

- усилие прижатия опорного бурта;

- время выдержки опорного бурта, прижатого к заготовкам.

Полученные расчетно-экспериментальные данные позволяют осуществить выбор параметров режима ТСТ, обеспечивающих сохранение свойств основного металла на высоком уровне при сварке алюминиевого сплава АД31 толщиной 3 мм. Диаметр рабочей части инструмента – 6 мм; длина рабочей части – 4,5 мм; диаметр опорного бурта – 11 мм; скорость вращения 900 об/мин; усилие прижатия опорного бурта – 3 000 Н; время выдержки – 30 с.

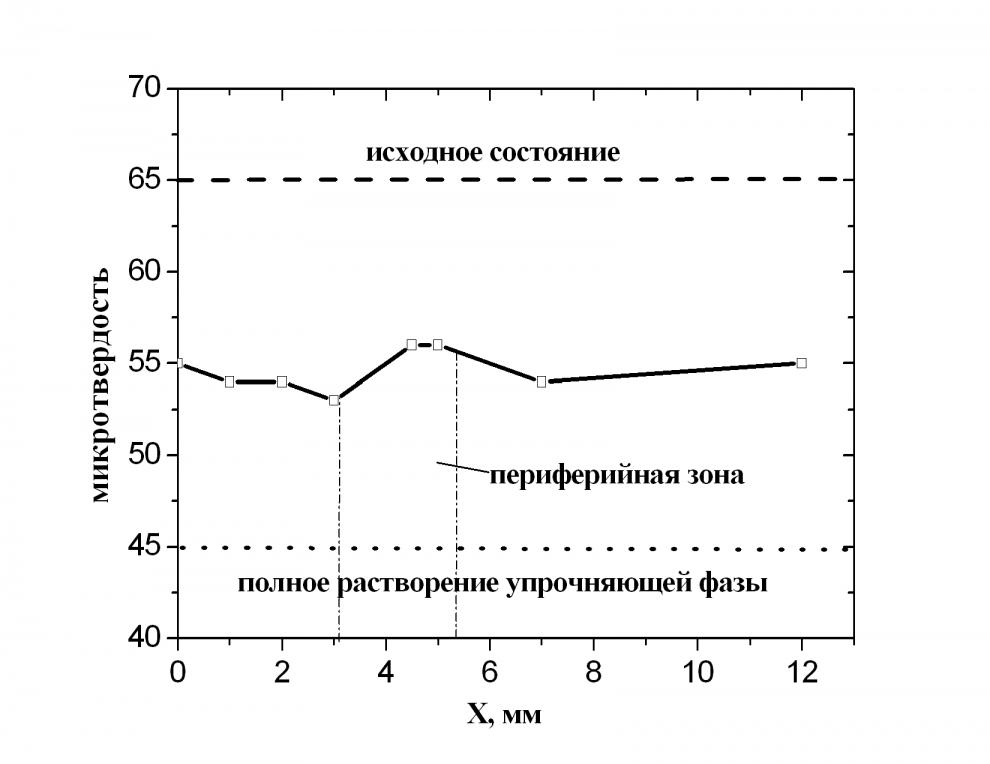

С целью оценки влияния термомеханического цикла ТСТ на структуру и свойства основного металла проводилось исследование микроструктуры и микротвердости. Исследования микроструктуры показали равномерное распределение наряду с частичным растворением вторичной упрочняющей фазы Mg2Si Измерения микротвердости проводились на микрошлифе в поперечном сечении сварной точки. Диаграмма распределения микротвердости по сечению сварного соединения приведена на рис. 11. Полученная диаграмма показывает, что в процессе ТСТ по выбранному режиму не происходит катастрофического падения микротвердости до 45 единиц (соответствующего практически полному растворению вторичной фазы), не наблюдается неоднородности свойств по сечению пластины. Механические свойства после сварки остаются на достаточно высоком уровне, в полном соответствии с исследованиями проведенными в главе 4.

Рис. 11. Диаграмма распределения микротвердости по поперечному сечению от центра сварной точки.

Для подтверждения обоснованности выбора параметров режима сварки было испытано 2 образца на срез статическим растяжением. Среднее значение разрушающего усилия составило 5 132 Н (524 кгс). Полученное значение показывает высокий уровень свойств сварной точки, который незначительно уступает лишь соединениям, выполненным контактной точечной сваркой.

Характерный излом представлен на рис. 12. Вид излома позволяет заключить, что разрушение происходит по периферийной зоне сварной точки. Таким образом, полностью подтверждено предположение о том, что прочность сварной точки определяется размерами периферийной зоны.

а) б)

Рис.12. Характерный вид излома сварного образца после испытаний на срез статическим растяжением: а)верхняя заготовка; б) нижняя заготовка.

Общие выводы

- В результате выполненного расчетно-экспериментального исследования тепловых процессов и механизма образования сварного соединения разработаны рекомендации по практической реализации технологии точечной сварки трением, обеспечивающей получение соединения с высоким уровнем свойств.

- На основе анализа условий фрикционного взаимодействия на границе инструмент – заготовка в условиях ТСТ было установлено, что имеет место переход от внешнего трения к внутреннему как результат превышения значений прочности адгезионной связи инструмент – заготовка относительно прочности когезионной связи материала заготовки. Сформулирован критерий перехода от внешнего трения к внутреннему, пригодный для расчета мощности: p T(T).

- В результате анализа и экспериментальных исследований условий фрикционного взаимодействия инструмента и заготовки получено аналитическое выражение для расчета мощности тепловыделения:

q = [(1 – ) p r] + ((T(Т)/ )r).

)r). - Исследовано влияние скорости вращения и диаметра инструмента на значение мощности. Показано, что изменение диаметра инструмента является более эффективным способом управления мощностью, чем изменение скорости вращения.

- Выполнена экспериментальная верификация расчетно–теоретической методики анализа температурно–временных условий нагрева заготовок при точечной сварке трением. Сформулированы граничные условия задачи теплопроводности и выявлены факторы, оказывающие влияние на точность расчетной модели: наклеп поверхностного слоя заготовки в процессе взаимодействия с вращающимся инструментом, условия контакта нижней поверхности заготовки с подкладкой.

- Исследования механизма образования соединения показали, что третья стадия (объемного взаимодействия) будет являться лимитирующей при ТСТ. Исследовано влияние параметров режима сварки на протекание стадии объемного взаимодействия. В результате разработан и научно обоснован режим для точечной сварки трением алюминиевого сплава марки АД31, упрочняемого термической обработкой: скорость вращения инструмента – 900 об/мин; диаметр рабочей части инструмента – 6 мм; диаметр опорного бурта инструмента – 11 мм; длина рабочей части инструмента – 4,5 мм; время выдержки – 30 с; усилие прижатия опорного бурта – 3 000 Н. Показано, что предложенный режим обеспечивает высокое качество сварных соединений.

- Определены механические свойства сварных соединений. Значение средней разрушающей нагрузки при механических испытаниях статическим растяжением на срез сварной точки составляет 5 132 Н. Полученное значение показывает высокий уровень свойств сварной точки, который незначительно уступает лишь соединениям, выполненным контактной точечной сваркой.

Основные положения диссертации отражены в следующих работах:

- Охапкин К.А. Расчетно – теоретический анализ тепловых процессов при точечной сварке трением // Научно – технические ведомости СПбГПУ, Наука и образование, № 1, 2012, с. 172 – 176.

- Башенко В.В., Охапкин К.А. Выбор параметров режима точечной сварки трением с учетом влияния термического цикла на структуру алюминиевых сплавов // Научно – технические ведомости СПбГПУ, Наука и образование, № 2-2, 2012, с. 160-163.

- Охапкин К.А. Моделирование процессов образования и распространения теплоты от источников фрикционного нагрева // Технологии упрочнения, нанесения покрытий и ремонта: теория и практика: в 2 ч. Часть 1: Материалы 14-й Международной научно-практической конференции: СПб: Изд-во Политехн. ун-та, 2012, 386 с., с. 156-159.

- Охапкин К.А., Башенко В.В. Методика расчета удельной мощности тепловыделения на поверхности фрикционного контакта инструмента и заготовок в процессе точечной сварки трением // Труды 40-й международной научно – практической конференции «Неделя науки СПбГПУ» Санкт – Петербург, СПб: Изд– во Политехн. Ун – та. – 2011, С. 111 – 112.

- Башенко В.В., Охапкин К.А. Современное состояние и развитие процесса сварки трением с перемешиванием // Труды 9 – й международной научно – технической конференции «Современные металлические материалы и технологии (СММТ’2011)» 22 – 24 июня 2011г. Санкт – Петербургский государственный политехнический университет. – СПб: Изд – во Политехн. Ун – та, 2011, С. 303 – 304.