Напорно-расходные характеристики экструзионного оборудования при переработке вязкоэластичных полимеров

На правах рукописи

БОРИСОВ АЛЕКСЕЙ АНДРЕЕВИЧ

Напорно-расходные характеристики

экструзионного оборудования при

переработке вязкоэластичных полимеров

Специальность: 05.02.13 - Машины, агрегаты и процессы

(Химическая промышленность)

Автореферат

диссертации на соискание ученой степени

кандидата технических наук

Москва - 2010

Работа выполнена в ГОУ ВПО «Московском государственном университете инженерной экологии»(МГУИЭ).

Научный руководитель: доктор технических наук, профессор

Бердышев Борис Васильевич

Официальные оппоненты: доктор технических наук, профессор

Ким Валентин Сен-Хакович

доктор технических наук, профессор

Шерышев Михаил Анатольевич

Ведущая организация: ООО«АРСЕНАЛ ИНДУСТРИИ»,г. Москва.

Защита состоится 15 апреля 2010 г. в 14 час. на заседании диссертационного совета Д 212.145.01 в Московском государственном университете инженерной экологии, 105066, Москва, ул. Старая Басманная, 21/4 аудитория имени Л.А. Костандова (ауд. Л207).

С диссертацией можно ознакомиться в библиотеке Московского государственного университета инженерной экологии.

Автореферат разослан " 6 " марта 2010 г.

Ученый секретарь

диссертационного совета, к.т.н. Трифонов С.А.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность проблемы. Среди большого разнообразия используемых в настоящее время в мировой практике переработки полимеров видов технологического оборудования вполне определенное место принадлежит шнековым экструдерам. Данный вид технологического оборудования входит, как правило, в состав агрегатов и линий для производства полимерных труб, листов, погонажных профильных изделий, плоских и рукавных пленок, раздувной полимерной тары и упаковки, вторичного полимерного сырья (гранулята) и др. Современные тенденции совершенствования этого вида оборудования свидетельствуют о том, оно, с одной стороны, идет по пути создания высокоскоростных его видов, обладающих относительно более высокой производительностью. С другой стороны, наблюдается возрастающая потребность в производстве полимерных изделий, производимых экструзионным методом, имеющих самые разнообразные профили их поперечных сечений. Однако, на пути решения этих практических задач имеются существенные проблемы, которые сдерживают дальнейшее совершенствование экструзионного оборудования. Существо одной из этих проблем состоит в том, что большинство полимерных материалов обладает не только вязкостными но и эластическими свойствами. Существующие же в настоящее время методы расчета напорно-расходных характеристик и энергосиловых параметров процесса экструзии не учитывают эластических свойств, проявляемых полимерными материалами, и базируются лишь на их вязкостных свойствах, что существенно обесценивает их практическую значимость.

Еще более проблематичная ситуация сложилась в области расчета и конструирования экструзионного формующего инструмента. Наряду с тем, что существующие методы его расчета не учитывают эластических свойств перерабатываемых полимеров, они практически не обеспечивают реализацию гидравлического расчета экструзионного формующего инструмента, в конструкции которого имеются каналы с произвольной геометрией их поперечных сечений. Отсутствие математических описаний течения вязкоэластических полимеров в таких каналах не позволяет адекватно прогнозировать расходно-напорные характеристики экструзионного формующего инструмента, а следовательно, и параметров его совместной работы со шнековым экструдером.

Основными техническими характеристиками как шнековых экструдеров, так и экструзионного формующего инструмента являются их расходно-напорные характеристики. Эти характеристики не только прогнозируют производительность оборудования при различных режимах его работы, но и обеспечивают расчет как силовых параметров взаимо- действия перерабатываемых полимеров с рабочими органами оборудования, так и энергозатрат, необходимых для реализации процесса экструзии. Именно эти параметры являются исходной базой данных, используемой в процессе расчета и конструирования экструзионного оборудования для выполнения, например, прочностных расчетов его отдельных элементов или оценке необходимой мощности привода.

Таким образом, разработка научно обоснованных методов расчёта расходно-напорных характеристик шнековых экструдеров и экструзионного формующего инструмента, а на их основе и энергосиловых параметров процесса экструзии полимеров с учетом их эластических свойств является актуальной проблемой, требующей своего решения.

Цель и задачи работы. Конечной целью данной работы является разработка комплекса усовершенствованных расчетных методов, включающего в себя методы расчета расходно-напорных характеристик одношнековых экструдеров, экструзионного формующего инструмента и энергосиловых характеристик процесса экструзии полимеров с учетом их эластических свойств, основанных на выполненном детерминированном подходе к описанию процессов течения полимеров в каналах рабочих органов экструзионного оборудования и формующего инструмента. Достижение поставленной цели обеспечено на основе решения следующих теоретических и практических задач: разработанного математического описания процесса течения расплавов полимеров в винтовом канале шнека экструдера с учетом их эластических свойств; разработанного математического описания процесса напорного течения расплавов вязкоэластичных полимеров в проточных каналах экструзионного формующего инструмента с произвольной геометрией их поперечных сечений, а также проведенного сравнительного анализа теоретических результатов с экспериментальными данными.

Научную новизну имеют следующие результаты работы: разработанное математическое описание процесса течения расплавов полимеров в винтовом канале шнека экструдера с учетом их эластических свойств; разработанное математическое описание процесса напорного течения расплавов вязкоэластичных полимеров в проточных каналах экструзионного формующего инструмента с произвольной геометрией их поперечных сечений; комплекс усовершенствованных расчетных методов, включающий в себя методы расчета расходно-напорных характеристик одношнековых экструдеров, экструзионного формующего инструмента и энергосиловых характеристик процесса экструзии с учетом эластических свойств перерабатываемых полимеров.

Практическую значимость имеет комплекс расчетных методов, включающий в себя: метод расчета расходно-напорных характеристик одношнекового экструдера с учетом эластических свойств перерабатываемых полимеров; метод гидравлического расчета экструзионного формующего инструмента, проточные каналы которого имеют произвольную геометрию их поперечных сечений, а также учитывающий эластические свойства перерабатываемых полимеров; метод расчет расходно-напорных параметров (параметров рабочей точки) при совместной работе одношнекового экструдера с формующим инструментом, а также методы расчета энергосиловых характеристик процесса одношнековой экструзии расплавов вязкоэластичных полимеров.

Автор защищает следующие результаты работы: разработанное математическое описание процесса течения расплавов полимеров в винтовом канале шнека экструдера с учетом их эластических свойств; разработанное математическое описание процесса напорного течения расплавов вязкоэластичных полимеров в проточных каналах экструзионного формующего инструмента с произвольной геометрией их поперечных сечений; результаты сравнительного анализа теоретических и экспериментальных данных; комплекс расчетных методов, включающий в себя методы расчета расходно-напорных характеристик одношнековых экструдеров, экструзионного формующего инструмента и энергосиловых характеристик процесса экструзии с учетом эластических свойств перерабатываемых полимеров.

Апробация работы. Отдельные результаты работы доложены на трех международных конференциях: интернет-конференции "Творчество молодых в науке и образовании". Москва, МГУИЭ, июнь 2003 г.; Втором международном инструментальном саммите. Москва, июнь 2007 г.; Тре-тьем международном инструментальном саммите. Москва, июнь 2008 г.

Публикации. Основные результаты работы опубликованы в 10 научных статьях и материалах конференций.

Объем и структура диссертации. Диссертация объемом 149 страниц машинописного текста, включающего в себя 50 рисунков и 4 таблицы, состоит из введения, пяти глав, основных выводов, библиографического списка литературы, условных обозначений физических величин и параметров и приложения.

СОДЕРЖАНИЕ РАБОТЫ

Первая глава работы посвящена анализу современного состояния теории и практики промышленного использования процесса шнековой экструзии полимерных материалов, в результате которого установлено, что самым распространенным видом экструзионных машин, используемых в составе различных агрегатов и линий для производства изделий из полимеров, являются одношнековые экструдеры. В зависимости от вида производимой продукции экструдеры оснащаются самыми различными типами экструзионного формующего инструмента (экструзионными головками), проточные каналы которого могут иметь самые различные профили их поперечных сечений. Несмотря на тот факт, что большинство используемых в практике экструзии термопластичных полимеров проявляет не только вязкостные, но и эластические свойства, существующие в настоящее время методики расчета этого вида оборудования и экструзионного формующего инструмента не учитывают последних. Это приводит к тому, что при конструировании экструзионного оборудования и формующего инструмента рассчитываемые значения параметров исходной базы данных (объемной производительности, силовых нагрузок, действующих на основные рабочие органы экструзионных машин и элементы формующего инструмента) оказываются весьма приближенными. Такие приближенные оценки приводят и к не всегда обоснованным конструктивным решениям, принимаемым на стадии проектирования оборудования. Так, например, рассчитываемая по существующим методикам мощность привода экструзионного оборудования оказывается завышенной почти в два раза по отношению к реально потребляемой. Поэтому на практике, как правило, пользуются известными эмпирическими зависимостями. Особенно актуально эта проблема ощущается при конструировании оборудования для реализации высокоскоростных режимов экструзии полимеров, при которых эластические свойства последних оказывают весьма сильное влияние на их вязкостные свойства.

Таким образом, полученные в ходе проведенного анализа результаты позволили установить недостатки, присущие существующим методам расчета экструзионного оборудования и формующего инструмента, определить цель работы, а также сформулировать задачи, решение которых обеспечивает достижение поставленной цели.

Вторая глава работы посвящена обоснованию выбора реологической модели для описания процессов течения расплавов полимеров в каналах рабочих органов экструзионного оборудования и формующего инструмента, которая бы адекватно описывала их эластические свойства.

Анализ материалов, опубликованных в различных литературных источниках, показал, что среди достаточного числа реологических моделей наиболее адекватной является вязкоэластическая реологическая модель, описываемая следующей системой тензорных уравнений:

![]()

![]() , (1)

, (1)

где ![]() - безразмерная функция, вид которой зависит от кинематики деформирования полимерной среды.

- безразмерная функция, вид которой зависит от кинематики деформирования полимерной среды.

Основная проблема при практическом использовании реологической модели (1) состоит в адекватном прогнозировании эластических свойств полимеров, которые определяются функциональным видом эластического потенциала - ![]() , входящего в эту реологическую модель. Приближённая аналитическая оценка процесса деформировании реальных эластомеров позволила получить следующую функцию эластического потенциала, определяющего удельное значение работы, затрачиваемой на реализацию процесса деформирования:

, входящего в эту реологическую модель. Приближённая аналитическая оценка процесса деформировании реальных эластомеров позволила получить следующую функцию эластического потенциала, определяющего удельное значение работы, затрачиваемой на реализацию процесса деформирования:

![]() (2)

(2)

Используя выражение (2) в первом тензорном уравнении реологической модели (1), нетрудно оценить напряженно-деформационное состояние эластомера.

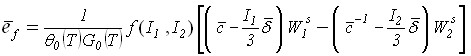

Рис. 1. Зависимость изменения напряжения в эластомере от крат-

ности его двухосного симметричного растяжения: - экспери-

мент; - теоретическая зависимость при G0=0,6МПа

Сравнение теоретической зависимости, полученной из первого тензорного уравнения реологической модели (1) с учетом выражения для эластического потенциала в виде (2), с экспериментальными данными при двухосном симметричном растяжении эластомера представлено на рис.1 и в области умеренных кратностей растяжения - ![]() (

(![]() ) показывает их удовлетворительное соответствие.

) показывает их удовлетворительное соответствие.

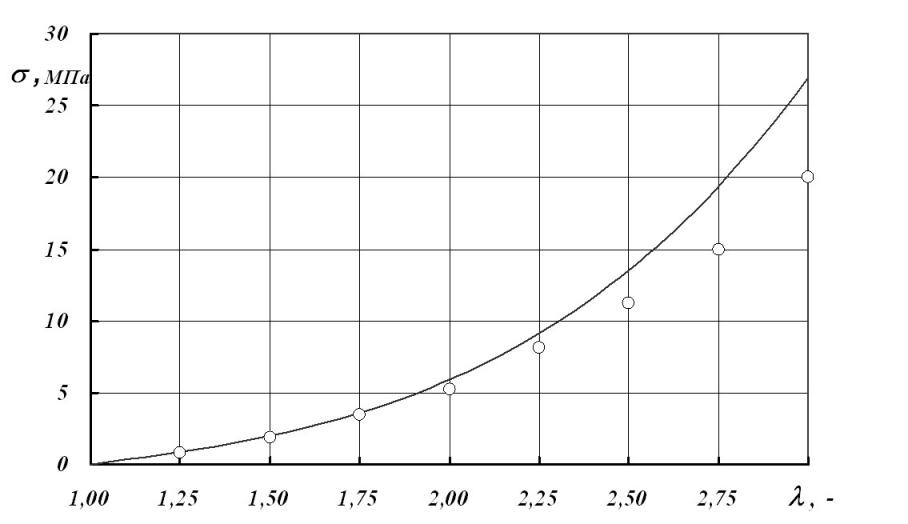

Третья глава работы посвящена разработке математического описание процесса течения расплавов полимеров в винтовом канале шнека экструдера с учетом их вязкоэластических свойств. При разработке этого описания рассмотрено обращенное движение рабочих органов экструдера (рис. 2): шнек (червяк) экструдера неподвижен, но движется стенка его пластикационного цилиндра. С целью упрощения нахождения решения задачи, приняты следующие допущения: течение расплава полимера в канале дозирующей зоны шнека - безынерционное, изотермическое и установившееся; расплав полимера является несжимаемой средой, "прилипающей" к стенкам канала; пренебрежем кривизной канала шнека и влиянием его боковых стенок.

Уравнения движения расплава полимера в канале дозирующей зоны шнека во введенной прямоугольной декартовой системе координат (рис.2) с учетом принятых допущений имеют следующий вид:

![]() ;

; ![]() , (3)

, (3)

где yx, yz – сдвиговые компоненты тензора напряжений; p = p(x, z) – функция распределения давления в канале шнека, обусловленного сопротивлением формующего инструмента (экструзионной головки).

Рис. 2. Схема обращенного движения рабочих органов экструдера:

1 - стенка пластикационного цилиндра; 2 - винтовой канал шнека

Решения дифференциальных уравнений (3) будут иметь следующий вид:

![]() ;

; ![]() , (4)

, (4)

где А1, В1 – постоянные интегрирования.

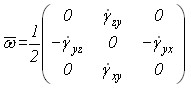

Для получение реологического уравнения состояния расплава полимера, отвечающего условиям его сдвигового деформирования в канале шнека, использована реологическая модель вязкоэластичной среды (1), эластические свойства которой описываются потенциалом (2). В принятой системе координат (рис.2) сдвиговое деформирование текущей в канале шнека полимерной среды рассматривается как двумерное. Поэтому кинематические тензоры скорости ее деформирования и вихря, входящие в реологическую модель (1), имеют следующий вид:

;

;  (5)

(5)

где ![]()

![]() - модуль вектора скорости текущей в канале шнека полимерной среды, а Vz(y) и Vx(y) его компоненты в направлении соответствующих осей;

- модуль вектора скорости текущей в канале шнека полимерной среды, а Vz(y) и Vx(y) его компоненты в направлении соответствующих осей; ![]() при

при ![]() (i,j =x,y,z).

(i,j =x,y,z).

В выбранной системе координат компоненты тензора эластических деформаций и мультипликативно обратного ему тензора будут иметь следующий вид:

;

; , (6)

, (6)

где ![]() при

при ![]() .

.

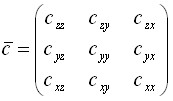

Поскольку в условиях сдвиговых нагружений имеет место равенство первого и второго инвариантов тензора эластических деформаций, т.е. I1=I2, то будет иметь место следующее вытекающее из него кинематическое уравнение:

(7)

(7)

С учетом принятого допущения о несжимаемости полимерной среды (![]() ) и полученных выражений (5) - (7) для установившихся режимов течения среды (

) и полученных выражений (5) - (7) для установившихся режимов течения среды (![]() ) и при стационарных режимах ее нагружения (

) и при стационарных режимах ее нагружения (![]() ), из реологической модели (1) получим следующую замкнутую систему скалярных уравнений:

), из реологической модели (1) получим следующую замкнутую систему скалярных уравнений:

![]() ;

; ![]()

![]()

![]() (8)

(8)

![]() ,

,

где![]() ;

; ![]()

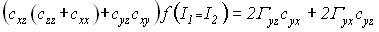

Решение системы уравнений (8) показывает, что нормальные компоненты тензора эластических деформаций - ![]() , а также его сдвиговая компонента -

, а также его сдвиговая компонента - ![]() являются различными функциями двух других его сдвиговых компонент -

являются различными функциями двух других его сдвиговых компонент - ![]() и

и ![]() , при этом последние определяются решением следующей, вытекающей из (8), системы уравнений при известных безразмерных скоростях сдвигового деформирования

, при этом последние определяются решением следующей, вытекающей из (8), системы уравнений при известных безразмерных скоростях сдвигового деформирования ![]() :

:

(9)

(9)

С учетом того, что ![]() , первое тензорное уравнение реологической модели (1) приводит к следующим выражениям, определяющим значения сдвиговых компонент тензора напряжений:

, первое тензорное уравнение реологической модели (1) приводит к следующим выражениям, определяющим значения сдвиговых компонент тензора напряжений:

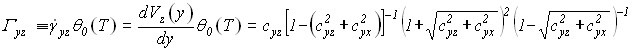

![]() ;

; ![]() (10)

(10)

Полученная система уравнений (9) с учетом выражений (10) является реологическим уравнением состояния вязкоэластичной среды (расплава полимера), отвечающим кинематическим условиям ее сдвигового деформирования при течении в канале шнека.

Подстановка в реологическое уравнение (9) выражений (10) с учетом выражений (4) приводит к следующей системе уравнений, решение которой определяет компоненты вектора скорости течения рассматриваемой полимерной среды в канале дозирующей зоны шнека:

, (11)

, (11)

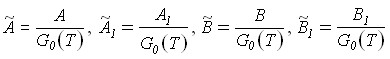

где  ;

;

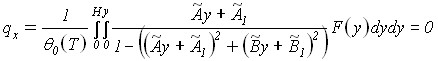

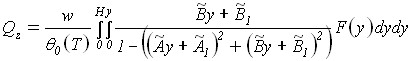

При известном значении градиента давления ![]() , возникающего на длине канала зоны дозирования шнека Lзд, три оставшихся параметра – А, А1 и В1 определяются решением следующей системы уравнений:

, возникающего на длине канала зоны дозирования шнека Lзд, три оставшихся параметра – А, А1 и В1 определяются решением следующей системы уравнений:

, (12)

, (12)

где D, H, w – диаметр шнека, глубина и ширина его винтового канала в дозирующей зоне; n - частота вращения шнека, - угол подъема винтовой линии канала шнека; qx - объемный расход среды в ее циркуляционном движении поперек канала на единице длины его дозирующей зоны.

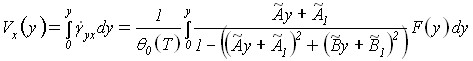

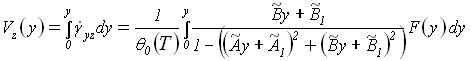

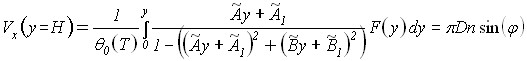

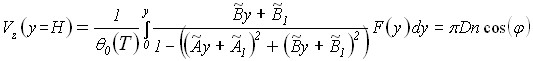

При найденных значениях параметров А, А1, В1 и известном значении градиента давления В объемный расход расплава вязкоэластичного полимера в канале шнека определится следующим образом:

(13)

(13)

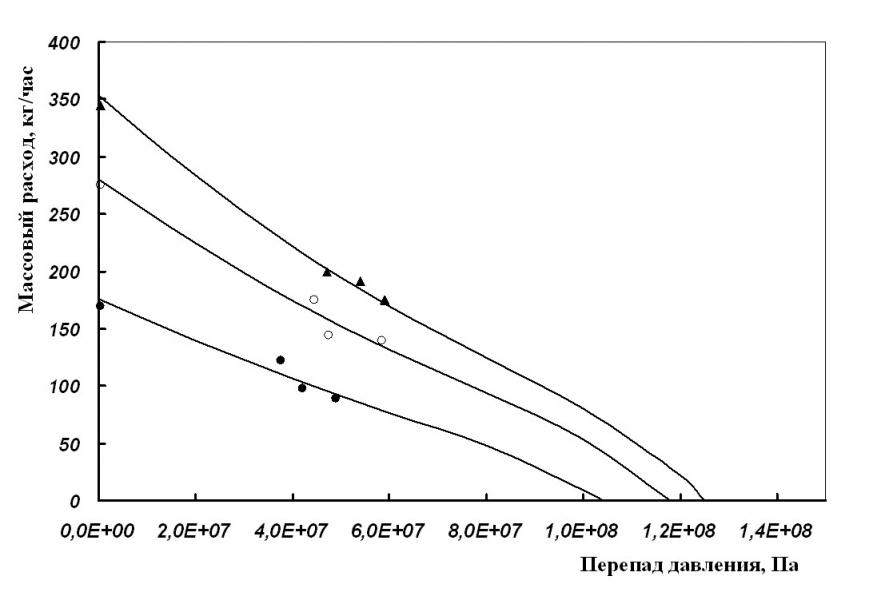

Сравнение теоретической зависимости (13) с экспериментальными данными представлено на рис.3 и показывает их удовлетворительное соответствие.

Рис. 3. Расходно-напорные характеристики экструдера при различной частоте вращения шнека ( ) - зависимость (13); точки – эксперимент;(- - - -) - зависимость без учета эластических свойств

Полученные в данном разделе работы результаты позволяют оценивать как параметры силового взаимодействия рабочих органов экструзионного оборудования с перерабатываемым полимером, так и энергозатраты, необходимые для реализации процесса экструзии. Так, например, при заданном значении объемного расхода – Qz путем совместного решения системы уравнений (12) с уравнением (13) определяется избыточное давление - ![]() , возникающее в пластикационном цилиндре оборудования в процессе экструзии полимера. Выражения для определения крутящего момента - Мзд, действующего в зоне дозирования на шнек экструдера, а также мощности - N, затрачиваемой на продавливание полимера через каналы экструзионной головки, имеют следующий вид:

, возникающее в пластикационном цилиндре оборудования в процессе экструзии полимера. Выражения для определения крутящего момента - Мзд, действующего в зоне дозирования на шнек экструдера, а также мощности - N, затрачиваемой на продавливание полимера через каналы экструзионной головки, имеют следующий вид:

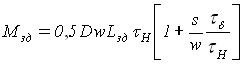

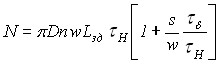

;

;  , (14)

, (14)

где s - ширина гребня винтового канала шнека.

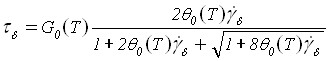

Сдвиговые напряжения, входящие в выражения (14) и действующие на стенке пластикационного цилиндра в винтовом канале шнека -![]() и в зазоре между гребнем винтового канала и стенкой цилиндра -

и в зазоре между гребнем винтового канала и стенкой цилиндра - ![]() , определяются следующим образом:

, определяются следующим образом:

![]() , (15)

, (15)

, (16)

, (16)

где ![]() , а

, а ![]() - зазор между стенкой цилиндра и гребнем винтового канала шнека.

- зазор между стенкой цилиндра и гребнем винтового канала шнека.

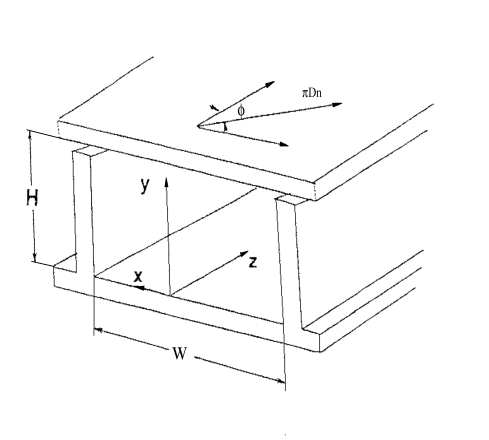

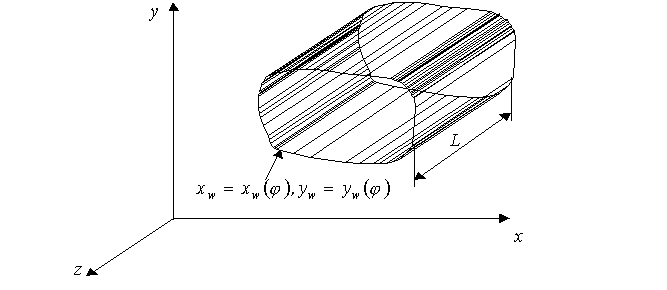

В четвертой главе разработано математическое описание процесса напорного течения расплавов вязкоэластичных полимеров в проточных каналах экструзионного формующего инструмента с произвольной геометрией их поперечных сечений. Рассмотрено установившееся изотермическое течение расплава полимерного материала в относительно длинном цилиндрическом канале с произвольной геометрией его поперечного сечения, которое вызвано действием постоянного перепада давления![]() . В некоторой декартовой системе координат

. В некоторой декартовой системе координат ![]() граница такого канала может описываться параметрическим уравнением

граница такого канала может описываться параметрическим уравнением ![]() ,

, ![]() , где

, где ![]() - некий геометрический параметр (рис. 4).

- некий геометрический параметр (рис. 4).

Рис. 4. Схема цилиндрического канала с произвольной

геометрией его поперечного сечения

При решении задачи приняты следующие допущения: течение среды в канале - безынерционное, изотермическое и установившееся; расплав полимера является несжимаемой средой, "прилипающей" к стенкам канала.

Уравнение движения, характеризующее течение некоторого объема среды в канале, ограниченного поверхностью тока (трубкой тока), будет иметь следующий вид:

![]() , (17)

, (17)

где ![]() - напряжение сдвига;

- напряжение сдвига; ![]() - градиент давления в канале;

- градиент давления в канале; ![]() - гидравлический радиус трубки тока; S - площадь живого сечения потока, ограниченная рассматриваемой поверхностью тока;

- гидравлический радиус трубки тока; S - площадь живого сечения потока, ограниченная рассматриваемой поверхностью тока; ![]() - периметр трубки тока.

- периметр трубки тока.

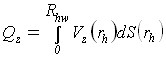

Объемный расход текущей в канале по оси "z" среды определится из следующего уравнения:

, (18)

, (18)

где Vz(rh) - скорость течения элементарного объема среды; ![]() - гидравлический радиус канала.

- гидравлический радиус канала.

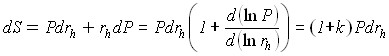

Элементарная площадь потока среды, текущего со скоростью Vz(rh), определится следующим образом:

(гипотеза), (19)

(гипотеза), (19)

где ![]() ;

; ![]() - площадь поперечного сечения, периметр и гидравлический радиус канала соответственно;

- площадь поперечного сечения, периметр и гидравлический радиус канала соответственно; ![]() .

.

Функцию скорости течения среды в канале можно получить путем интегрирования выражения, количественно определяющего введенное понятие обобщенной скорости простого сдвига, характеризующей относительную разницу скоростей движения двух соседних поверхностей тока:

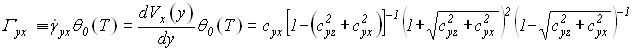

(20) В имеющихся условиях одномерного сдвигового течения полимера в канале реологическое уравнение ее состояния прямым образом вытекает из системы уравнений (9) и имеет следующий вид (

(20) В имеющихся условиях одномерного сдвигового течения полимера в канале реологическое уравнение ее состояния прямым образом вытекает из системы уравнений (9) и имеет следующий вид (![]() ;

; ![]() ):

):

![]() (21)

(21)

Подставляя выражение (21) в уравнение (20) и интегрируя последнее с учетом (10) и (17), а также используя граничное условие, реализующееся на стенке канала - ![]() , получим:

, получим:

, (22)

, (22)

где ![]() ;

; ![]() - безразмерный градиент давления.

- безразмерный градиент давления.

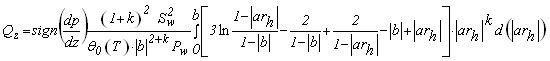

Теперь объемный расход определится путем интегрирования следующего уравнения, полученного из уравнения (18) при подстановке в последнее зависимостей (19) и (22):

(23)

(23)

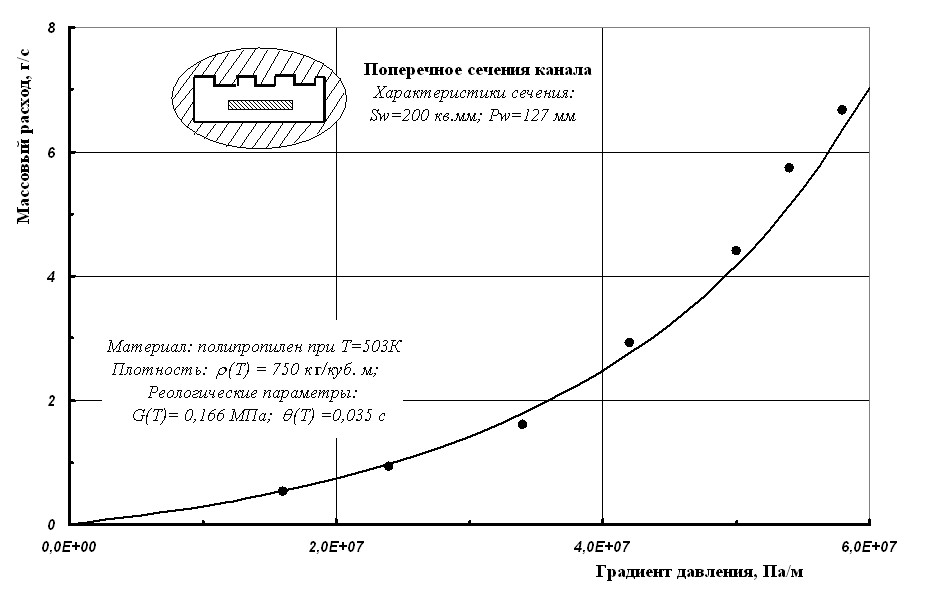

Рис. 5. Зависимость массового расхода полипропилена от градиента давления при его течении в цилиндрическом канале со сложным профилем поперечного сечения: - теоретическая зависимость (23), точки - экспериментальные данные;(- - - -) - зависимость без учета эластических свойств

Сравнение теоретической зависимости (23) с экспериментальными данными представлено на рис.5 и показывает их удовлетворительное совпадение.

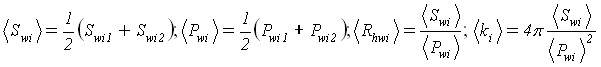

Помимо каналов цилиндрического типа в конструкциях экструзионных головок практически всегда присутствуют и каналы других типов: прямолинейные конические, криволинейные и др. Для получения гидродинамических характеристик течения в таких каналах рассматриваемых сред можно воспользоваться приближенным методом. Суть последнего состоит в том, что сложный нецилиндрический канал по его длине разбивают на большое число элементарных участков (n), на каждом из которых нецилиндрический его профиль заменяется цилиндрическим со следующими усредненными по длине элементарного участка ![]() (i=1…n) геометрическими параметрами:

(i=1…n) геометрическими параметрами:

где

где ![]() - площади поперечных сечений и периметры в поперечных сечениях элементарного участка канала на входе и выходе из него соответственно.

- площади поперечных сечений и периметры в поперечных сечениях элементарного участка канала на входе и выходе из него соответственно.

Теперь на каждом i-ом участке канала, представляемом как цилиндрический с параметрами, определяемыми приведенными выше соотношениями, при заданном объемном расходе среды Qz перепад давления (![]() ) определится путем решения уравнения (23), а общий перепад давления в рассматриваемом нецилиндрическом канале определиться как сумма перепадов давления на каждом элементарном его участке.

) определится путем решения уравнения (23), а общий перепад давления в рассматриваемом нецилиндрическом канале определиться как сумма перепадов давления на каждом элементарном его участке.

В пятой главе работы приведены разработанные на основе полученных в ней результатов усовершенствованные методы расчета технических характеристик одношнековых экструдеров, экструзионного формующего инструмента и энергосиловых характеристик процесса экструзии с учетом вязкоэластических свойств перерабатываемых полимеров.

В основу метода расчета расходно-напорных характеристик одношнекового экструдера положены результаты разработанного математического описания процесса течения вязкоэластичной полимерной среды в винтовом канале шнека экструдера. Практическая реализация метода сводится к нахождению решения системы интегральных уравнений.

Метод гидравлического расчета экструзионного формующего инструмента обеспечивает нахождение зависимости объемного расхода полимера, текущего в каналах экструзионной головки, от создаваемого напора (перепада давления). Отличительная особенность метода состоит в том, что он, во-первых, учитывает эластические свойства перерабатываемых полимерных материалов, а во-вторых, обеспечивает проведение гидравлического расчета экструзионных головок с любым профилем поперечных сечений их проточных каналов.

Расчетный метод определения расходно-напорных параметров (параметров рабочей точки) при взаимодействии одношнекового экструдера с формующим инструментом (экструзионной головкой) позволяет прогнозировать рабочие параметры процесса экструзии вязкоэластичных полимеров: объемный расход полимера и развивающееся при этом в оборудовании давление. Практическая реализация метода сводится к нахождению решения системы интегральных уравнений.

Методы расчета крутящего момента, действующего на шнек экструдера в зоне его дозирования, а также мощности, требуемой для продавливание вязкоэластичного полимера через каналы экструзионной головки с заданным объемным расходом, основаны на использовании зависимостей (14). Неизвестные значения сдвиговых напряжений, входящие в эти зависимости, определяются на основе выражений (15) и (16).

Метод расчета осевой силы, действующей на шнек экструдера при продавливании вязкоэластичного полимера через каналы формующего инструмента, сводится к определению рабочего давления, возникающего в пластикационном цилиндре экструдера, обусловленного гидравлическим сопротивлением проточных каналов экструзионной головки.

Выводы. Выполненный комплекс теоретических и экспериментальных исследований позволяет сделать следующие выводы:

- полученные результаты свидетельствуют о том, что эластические свойства перерабатываемых полимерных материалов самым существенным образом влияют не только на расходно-напорные характеристики одношнековых экструдеров и экструзионного формующего инструмента, но и определяют энергосиловые параметры процесса экструзии;

- анализ влияния эластических свойств полимерных материалов на расходно-напорные характеристики одношнековых экструдеров позволил установить, что относительное изменение их объемной производительности при экструзии полимеров с различными значениями эластического модуля сдвига обусловлено изменением соотношения прямого и обратного потоков в винтовом канале шнека, которым можно целенаправленно управлять путем использования шнеков, имеющих различную длину их дозирующей зоны;

- поскольку гидравлическое сопротивление экструзионного формующего инструмента существенным образом зависит и от эластического модуля сдвига перерабатываемых полимеров, то геометрические параметры каждого из каналов инструмента при его конструировании (длины каналов, площади их поперечных сечений и периметры этих сечений) должны определяться условиями обеспечения максимально возможных значений как безразмерного градиента давления, так и безразмерного параметра, характеризующего геометрию каналов: pRhw/(G0(T)L)1, k1;

- полученные результаты обеспечили разработку комплекса усовершенствованных расчетных методик, поддерживающих процесс расчета и конструирования экструзионного оборудования и формующего инструмента для переработки полимерных материалов, при этом их отличительная особенность состоит в том, что они учитывают не только вязкостные, но и эластические свойства полимеров.

Основное содержание работы изложено в следующих публикациях:

1. Борисов А.А., Герасимчук И.А., Кузьмин М.с., Михайлов А.Н. Термодинамика и механика деформирования сшитых эластомеров. В сб. Тезисы интернет-конференции «Творчество молодых в науке и образовании». Часть II. / Под ред. Гданского Н.И., Хаметовой М.Г., Бердышева Б.В., Лагуткина М.Г., Гноевого А.В. –М: МГУИЭ, 2003, с. 20-24.

2. Бердышев Б.В., Борисов А.А., Герасимчук И.А. Термодинамика и механика деформирования "сшитых" эластомеров. "Химическое и нефтегазовое машиностроение". 2005, №6, с. 3-5.

3. Berdyshev B., Borisov A., Gerasimchuc I. Thermodynamics and mechanics of the deformation of "cross-linked" elastomers. "Chemical and Petroleum Engineering". 2005, vol. 41, nos. 5-6, p. 293-298.

4. Бердышев Б.В., Борисов А.А. Гидравлический расчет экструзионного формующего инструмента для производства погонажных полимерных изделий с произвольным профилем поперечного сечения. В сб. "Материалы Второго Международного инструментального Саммита". Под ред. В. А. Брагинского. М. 2007. с. 103-106.

5. Бердышев Б.В., Борисов А.А. Напорно-расходные характеристики установившихся изотермических течений расплавов вязкоэластичных полимеров в цилиндрических каналах с произвольной геометрией поперечных сечений. "Химическое и нефтегазовое машиностроение". 2007, №9, с. 14-17.

6. Berdyshev B., Borisov A. Pressure-flow rate characteristics of steady-state isothermal flows of molten viscoelastic polymers in cylindrical channels of any cross-section geometry. ''Chemical and Petroleum Engineering". 2007, vol. 43, No. 9-10, p. 523 - 528.

7. Бердышев Б.В., Борисов А.А. Гидравлический расчет каналов при течении расплавов полимеров в проточных зонах экструзионных головок. В сб. "Программа и краткие тезисы докладов Третьего Международного Инструментального Саммита". Под ред. В. А. Брагинского. М. 2008. с. 35-36.

8. Бердышев Б.В., Борисов А.А. Гидравлический расчет экструзионных головок с учетом вязкоэластичности расплавов ПМ. "Формы +. Оснастка

для переработки полимерных материалов". 2008, №3, с. 14-18.

9. Борисов А.А., Бердышев Б.В. Рабочая характеристика червячных экструдеров для производства изделий из полимеров. "Химическое и нефтегазовое машиностроение". 2009, №4, с. 7-10.

10. B.V. Berdyshev, A.A. Borisov A, H. Hosseiny, A. Mehrabani-Zeinabad. Determination of polymeric medium flow rate in extruders based on a new correlation. “Polymer engineering and science”. 2009, vol. 49, p. 478 - 482.

Условные обозначения, нерасшифрованные в тексте реферата:

А, В –градиенты давления в винтовом канале шнека, действующие в направлении соответствующих его осей; ![]() - тензор эластических деформаций, а

- тензор эластических деформаций, а ![]() - его компоненты;

- его компоненты; ![]() - тензор скоростей деформаций среды;

- тензор скоростей деформаций среды; ![]() - тензор скоростей деформаций течения;

- тензор скоростей деформаций течения; ![]() - эластический модуль сдвига (эластический модуль Гука) в эластическом потенциале (2) ;

- эластический модуль сдвига (эластический модуль Гука) в эластическом потенциале (2) ; ![]() - первый и второй инварианты тензора эластических деформаций соответственно; L – длина канала; p - множитель Лагранжа, определяемый из граничных условий; Т - температура; t - время;

- первый и второй инварианты тензора эластических деформаций соответственно; L – длина канала; p - множитель Лагранжа, определяемый из граничных условий; Т - температура; t - время; ![]() - эластический потенциал;

- эластический потенциал; ![]() - симметризованная функция эластического потенциала;

- симметризованная функция эластического потенциала; ![]() ;

; ![]() ;

;

![]() - скорость сдвиговой деформации;

- скорость сдвиговой деформации; ![]() - единичный тензор;

- единичный тензор; ![]() - наибольшая ньютоновская вязкость (

- наибольшая ньютоновская вязкость (![]() );

);![]() - характерное время релаксации полимера;

- характерное время релаксации полимера; ![]() - кратности растяжения эластомера (

- кратности растяжения эластомера (![]() );

); ![]() - девиатор тензора напряжений;

- девиатор тензора напряжений; ![]() - тензор вихря.

- тензор вихря.